Подсос воздуха в топливную систему дизеля - причины, поиск и устранение

Статья обновлена: 01.03.2026

Некорректная работа дизельного двигателя часто сигнализирует о нарушении герметичности топливной магистрали. Посторонний воздух, проникающий в систему до ТНВД, нарушает процесс подачи солярки и создает серьезные проблемы.

Подсос воздуха проявляется характерными симптомами: затрудненный запуск, особенно "на холодную", нестабильные обороты на холостом ходу, потеря мощности и самопроизвольная остановка мотора. Игнорирование этих признаков ведет к ускоренному износу насоса высокого давления и форсунок.

Поиск источника подсоса требует системного подхода, так как утечка может возникать в любом участке контура – от бака до топливного насоса. Своевременное выявление и устранение дефекта критически важно для восстановления работоспособности силового агрегата и предотвращения дорогостоящего ремонта.

Принцип работы топливной системы дизеля: базовая схема

Топливная система дизельного двигателя обеспечивает подачу топлива под высоким давлением в камеры сгорания в строго заданный момент времени. Ее ключевая задача – точная дозировка, очистка и распыление топлива для эффективного самовоспламенения в сжатом воздухе.

Основными компонентами классической схемы являются: топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос низкого давления (ТННД), топливный насос высокого давления (ТНВД), форсунки и соединительные магистрали. Работа системы основана на поэтапном повышении давления топлива.

Последовательность работы

Топливо забирается из бака ТННД через фильтр грубой очистки (сетчатый фильтр-отстойник), где задерживаются крупные механические примеси. Далее оно проходит через фильтр тонкой очистки, удаляющий микрочастицы и воду, критичные для прецизионных деталей системы.

Подкачивающий насос создает давление 0.2-0.6 МПа (2-6 бар) и подает очищенное топливо на вход ТНВД. Насос высокого давления нагнетает топливо до 100-200 МПа (1000-2000 бар) в зависимости от типа системы. Плунжерные пары ТНВД дозируют топливо и распределяют его по магистралям высокого давления к форсункам в соответствии с порядком работы цилиндров.

Форсунки впрыскивают топливо в камеру сгорания через распылители. Момент впрыска и количество топлива определяются углом опережения и ходом плунжера ТНВД (в механических системах) или командами ЭБУ (в электронных системах). Излишки топлива по "обратке" возвращаются в бак.

Критическое требование: Все контуры системы – особенно на участке от бака до ТНВД – должны быть абсолютно герметичны. Даже минимальный подсос воздуха нарушает работу ТННД и препятствует созданию необходимого давления.

Основные компоненты и их функции:

| Компонент | Функция |

|---|---|

| Топливный бак | Хранение топлива, отвод воздуха через сапун |

| Фильтр грубой очистки | Задержка крупных примесей и воды |

| Фильтр тонкой очистки | Фильтрация частиц размером > 5 микрон |

| ТННД (подкачивающий насос) | Подача топлива к ТНВД под низким давлением |

| ТНВД | Нагнетание высокого давления, дозировка и распределение топлива |

| Форсунки | Распыление топлива в камере сгорания |

| Топливопроводы НД/ВД | Передача топлива между компонентами |

Проверка топливного фильтра: первая зона риска

Топливный фильтр – критически уязвимое место для подсоса воздуха в дизельных системах. Его конструкция подразумевает множество соединений: корпус, отстойник, сливные пробки, подводящие/отводящие шланги и термостат (если предусмотрен). Любое из этих соединений со временем теряет герметичность из-за вибраций, температурных перепадов или механического износа.

Даже микротрещины или ослабление хомутов провоцируют втягивание воздуха при работе топливного насоса. Это нарушает однородность топливной смеси, вызывает перебои впрыска и характерные симптомы: затрудненный запуск, "чихание" двигателя на холостых оборотах, потерю мощности под нагрузкой.

Методы диагностики и устранения неисправностей

Визуальный осмотр и механическая проверка:

- Проверьте затяжку всех хомутов на шлангах и крепежных болтов корпуса фильтра.

- Осмотрите корпус фильтра и отстойник на трещины, сколы или следы протечек топлива.

- Исследуйте уплотнительные кольца крышки, сливной пробки и датчиков (при наличии) на предмет деформаций, затвердевания или разрывов.

Тестирование герметичности:

- Нанесите мыльный раствор на все соединения и корпус фильтра при работающем двигателе. Появление пузырей укажет точку подсоса.

- Используйте прозрачный шланг на выходе фильтра (к ТНВД). Пузырьки воздуха в потоке топлива при работе двигателя подтвердят проблему.

- Создайте избыточное давление в топливной системе (через обратку или ручной подкачкой). Прослушайте шипение выходящего воздуха или примените дым-машину для точной локализации.

| Слабое место | Признак неисправности | Решение |

|---|---|---|

| Уплотнение крышки | Подтеки топлива по стыку, запотевание | Замена кольца, очистка посадочного места |

| Штуцеры входа/выхода | Растрескивание пластика, люфт шлангов | Замена корпуса или шлангов с хомутами |

| Дренажная пробка | Следы топлива на резьбе, влажность | Замена медной шайбы или пробки |

Профилактические меры: Регулярно меняйте фильтр только на оригинал или проверенные аналоги – дешевые аналоги часто имеют несоответствующие допуски уплотнений. При установке смазывайте кольца чистым дизтопливом, избегая перекосов крышки. Затягивайте элементы строго по моменту, указанному производителем.

Диагностика соединений топливных трубок: уязвимые места

Основные риски сосредоточены в зонах соединений трубок между топливным баком, фильтрами и ТНВД. Резиновые шланги особенно подвержены растрескиванию из-за вибраций и старения, а металлические трубки часто корродируют в точках крепления к кузову. Герметичность нарушается при малейшей деформации или ослаблении хомутов.

Критично проверять участки возле топливного фильтра: частые замены элемента приводят к перетиранию уплотнительных колец, повреждению штуцеров или неполному затягиванию сливной пробки. Механические напряжения от вибрации двигателя концентрируются на изгибах трубок и резьбовых адаптерах.

Ключевые точки для контроля

- Стыки резиновых и металлических участков: заломы шлангов, следы топлива на поверхности.

- Хомуты: коррозия крепежа, слабое усилие затяжки (проверять моментом динамометрическим ключом).

- Штуцеры быстросъемных соединений: износ фиксаторов, трещины на пластиковых муфтах.

- Зона обратной магистрали: микротрещины на трубках низкого давления из-за кавитации.

| Тип соединения | Распространенные дефекты | Метод проверки |

|---|---|---|

| Резьбовые штуцеры | Срывы резьбы, деформация конусных уплотнений | Затяжка контргаек с дым-машиной |

| Банджо-болты | Перекос медных шайб, задиры на посадочных плоскостях | Визуальный осмотр под увеличением |

| Пластиковые клипсы | Ломкость фиксаторов, разбухание от контакта с ДТ | Тест на усилие отсоединения |

- Очистить диагностируемые узлы от грязи ветошью.

- Нанести мыльный раствор или специальный аэрозоль на соединения при работающем двигателе.

- Использовать дымогенератор: белый дым укажет на точки подсоса.

- Контролировать давление в обратной магистрали манометром (падение >0.1 Бар после остановки мотора – признак утечки).

Дефекты уплотнительных колец на ТНВД и форсунках

Уплотнительные кольца (сальники) на топливном насосе высокого давления (ТНВД) и топливных форсунках являются критически важными элементами для поддержания герметичности топливной системы дизельного двигателя под высоким давлением. Их основная функция – предотвращать утечку топлива и исключать подсос воздуха в систему на стыках соединений.

Дефекты этих уплотнений – одна из самых распространенных причин подсоса воздуха в топливную магистраль дизельного двигателя. Даже микроскопические трещины или потеря эластичности колец создают канал для проникновения воздуха извне в топливный тракт, особенно на участках всасывания (до ТНВД).

Причины возникновения дефектов уплотнительных колец

Основные факторы, приводящие к выходу из строя уплотнительных колец:

- Естественное старение и потеря эластичности: Резиновые материалы со временем дубеют, теряют гибкость и способность плотно прилегать к поверхностям.

- Воздействие агрессивных сред: Контакт с топливом (особенно некачественным, содержащим агрессивные присадки или биодизельные компоненты), моторным маслом, охлаждающей жидкостью (при утечках) или чистящими средствами приводит к набуханию, усадке или химической деградации резины.

- Экстремальные температуры: Постоянные циклы нагрева (от двигателя) и охлаждения ускоряют процесс старения материала.

- Вибрации и механические нагрузки: Постоянная вибрация работающего двигателя создает динамические нагрузки на уплотнения, способствуя их износу и растрескиванию.

- Неправильная установка: Повреждение кольца острым краем при монтаже, перекос, чрезмерная затяжка или недостаточная затяжка соединения.

- Использование некачественных или неподходящих колец: Применение дешевых аналогов, не соответствующих спецификациям по материалу, размеру или стойкости к средам.

Последствия подсоса воздуха через дефектные уплотнения

| Место дефекта | Основные последствия подсоса | Особенности проявления |

|---|---|---|

| Уплотнения на ТНВД (входной штуцер, крышка топливоподкачивающего насоса, соединения магистралей низкого давления) | Воздух попадает непосредственно в насос, нарушая его способность создавать и поддерживать необходимое высокое давление для впрыска. | Трудный запуск (особенно горячего двигателя), неустойчивая работа на холостом ходу, провалы при резком нажатии на газ, возможна остановка двигателя. |

| Уплотнения на форсунках (уплотнительные шайбы/кольца между форсункой и головкой блока, уплотнения обратной магистрали "обратки") | Подсос воздуха происходит в зоне высоких температур. Уплотнения форсунки в ГБЦ также предотвращают прорыв газов из камеры сгорания. | Помимо проблем с запуском и работой, возможны видимые подтеки топлива или масла вокруг форсунки, закоксовывание посадочного места. Дефект уплотнений "обратки" влияет на стабильность давления в системе. |

Поиск проблемы и диагностика

Выявление дефектных уплотнительных колец требует системного подхода:

- Визуальный осмотр: Тщательная проверка всех соединений ТНВД и форсунок на предмет видимых подтеков топлива, влажных пятен, следов "отпотевания". Обратить внимание на состояние резиновых элементов.

- Тест на падение давления (вакуума) во впускной магистрали: Самый надежный метод для выявления подсоса воздуха до ТНВД.

- Создается разрежение в топливной магистрали (например, ручным вакуумным насосом через тройник, установленный перед топливным фильтром или ТНВД).

- Наблюдается скорость падения разрежения (вакуума). Быстрое падение указывает на наличие утечки воздуха в систему.

- Методом поочередного пережимания шлангов или обработки соединений пеной/мыльным раствором локализуется место подсоса.

- Проверка "обратной" магистрали: Аналогичный тест на герметичность можно провести для магистрали слива топлива обратно в бак.

Эффективные методы решения

Устранение подсоса воздуха из-за дефектных уплотнений:

- Замена уплотнительных колец: Единственный надежный способ. Обязательно использовать комплекты новых колец, рекомендованных производителем двигателя или ТНВД/форсунок. Качество материала критично.

- Тщательная очистка посадочных мест: Перед установкой новых колец необходимо очистить канавки и поверхности от грязи, старой смазки, остатков резины.

- Правильная установка:

- Аккуратно надеть новые кольца, не растягивая их чрезмерно и не перекручивая.

- Смазать новые кольца чистым дизельным топливом для облегчения монтажа и предотвращения сухого пуска.

- Избегать повреждения колец острыми кромками.

- Затягивать соединения с моментом, указанным в спецификации производителя (не перетягивать!).

- Замена поврежденных штуцеров, гаек, трубок: Если элементы соединения имеют повреждения резьбы, сколы или деформации, их также необходимо заменить.

- Использование качественного топлива: Минимизирует агрессивное воздействие на резиновые детали.

Износ штуцеров и гаек крепления топливопроводов

Штуцеры и гайки топливных трубок (особенно на стороне низкого давления) являются критически важными точками возможного подсоса воздуха. Их износ или повреждение напрямую нарушают герметичность системы. Основные причины износа включают коррозию, вибрационные нагрузки, механические повреждения при обслуживании и естественное старение материалов.

Коррозия металла под воздействием влаги, дорожных реагентов и самого топлива истончает стенки штуцеров, нарушает резьбу гаек и уплотняющие поверхности. Вибрация двигателя приводит к самоотворачиванию гаек и возникновению микротрещин. Неправильная затяжка (как недостаточная, так и чрезмерная) деформирует элементы и повреждает резьбу, ускоряя износ.

Поиск проблемы и методы решения

Основные места проверки:

- Штуцеры топливного фильтра (вход и выход, особенно пластиковые).

- Штуцеры топливного насоса высокого давления (ТНВД) (подводящая и возвратная магистрали).

- Штуцеры форсунок (на обратной магистрали).

- Соединения подводящих и возвратных топливных трубок по всей длине, особенно в местах крепления к кузову/двигателю.

Методы диагностики:

- Тщательный визуальный осмотр: Поиск следов топлива (мокрых пятен, потеков), видимой коррозии, трещин на пластиковых штуцерах, деформации металла.

- Проверка затяжки гаек: Аккуратная проверка моментом затяжки динамометрическим ключом (сверка с данными производителя). Избегайте перетяжки!

- Тест с мыльным раствором или аэрозолем-индикатором: Нанесение на соединения при работающем двигателе. Появление пузырей четко указывает на место утечки/подсоса.

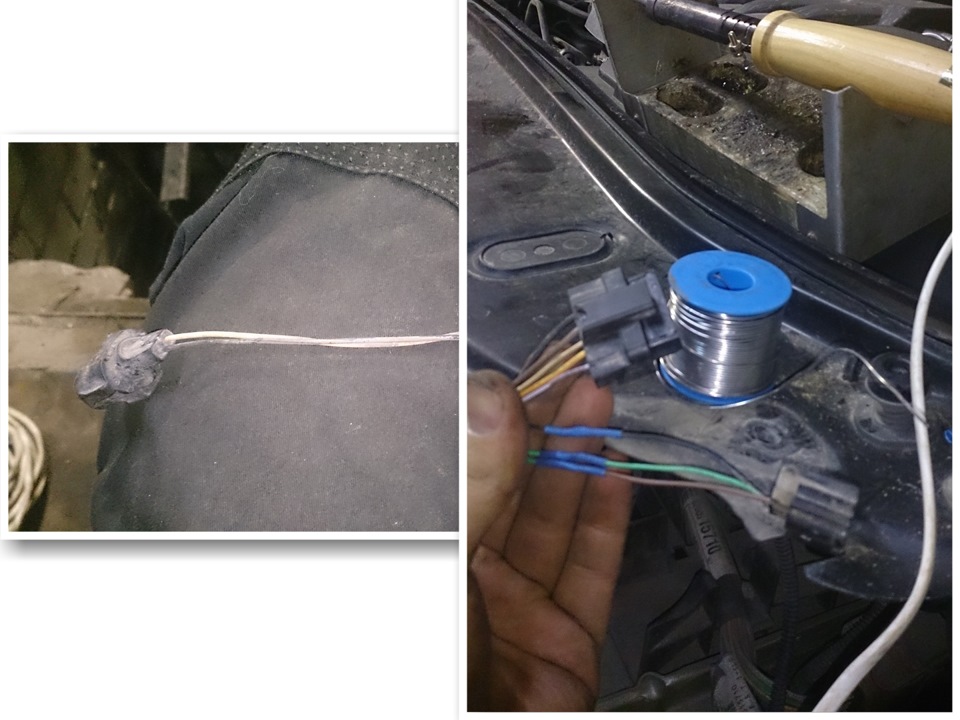

- Замена подозрительных участков: Временная замена стандартной топливной трубки на прозрачную на участке от бака до ТНВД помогает визуализировать пузырьки воздуха, указывая на проблему в системе до ТНВД.

Эффективные методы решения:

- Замена изношенных элементов:

- Деформированные/корродированные гайки и штуцеры подлежат обязательной замене.

- Треснувшие пластиковые штуцеры топливного фильтра или трубок требуют замены всего узла (фильтра, трубки).

- Используйте только качественные оригинальные или проверенные аналоговые запчасти.

- Правильная затяжка:

- Все гайки топливных трубок должны затягиваться динамометрическим ключом строго в соответствии со спецификацией производителя автомобиля.

- Перетяжка деформирует штуцер/резьбу и повреждает уплотнение, недотяжка гарантирует подсос воздуха.

- Очистка посадочных мест: Перед установкой новых штуцеров или гаек тщательно очистите посадочные места от грязи, старого герметика (если применялся) и коррозии.

- Применение уплотнителей (осторожно!):

- В большинстве случаев штатные соединения (конус/шайба) не требуют дополнительных уплотнителей.

- Использование анаэробных герметиков резьбы (Loctite 542, 577) возможно только на металлической резьбе гаек (не на конусе штуцера!) и крайне дозированно, если иное не указано производителем. Избыток герметика может попасть в топливную систему.

- Никогда не используйте ленту ФУМ или паклю на топливных соединениях!

| Симптом / Признак | Возможная связь с износом штуцеров/гаек |

|---|---|

| Затрудненный пуск (особенно "на горячую") | Подсос воздуха приводит к падению давления, насос теряет производительность |

| Неустойчивая работа на холостом ходу, троение | Воздух в топливе нарушает равномерность подачи к форсункам |

| Самопроизвольная остановка двигателя | Сильный подсос воздуха, насос не может прокачать топливо |

| Падение мощности, провалы при разгоне | Недостаточное количество топлива из-за его замещения воздухом |

| Видимые подтеки топлива в районе соединений | Прямое указание на нарушение герметичности (может сопровождаться подсосом воздуха) |

Трещины в топливных магистралях: визуальный осмотр

Тщательно исследуйте всю длину топливных шлангов, включая скрытые участки за кожухами или креплениями. Обращайте особое внимание на зоны перегибов, участки возле хомутов и соединений, где материал испытывает максимальные механические нагрузки. Проверяйте места контакта с другими элементами двигателя, где возможен перетирание.

Используйте яркий фонарь и увеличительное стекло для выявления микротрещин. Манипулируйте шлангами руками (осторожно сгибая, не прилагая избыточного усилия), чтобы сделать мелкие повреждения заметнее. Помните, что трещины часто появляются на внутренней поверхности, визуально проявляясь лишь легким подтеканием топлива или влажными пятнами.

Ключевые признаки повреждений

- Мокрые пятна или подтеки солярки – явный индикатор нарушения герметичности.

- Вздутия, потертости, расслоение материала – свидетельства старения или механического повреждения.

- Затвердевание или потеря эластичности шланга – признак деградации резины.

- Наличие следов топлива на поверхности магистрали или соседних деталях.

Проверяйте все типы магистралей: от бака к топливному фильтру, от фильтра к ТНВД, обратку. Не игнорируйте короткие соединительные патрубки и переходники. При обнаружении дефекта – замените шланг целиком, локальный ремонт недопустим.

Проверка обратной топливной магистрали

Обратная магистраль предназначена для отвода излишков топлива от форсунок и ТНВД обратно в бак. Нарушение её герметичности – частая причина подсоса воздуха из-за разрежения в системе. Даже микротрещины или неплотные соединения создают эффект "подсасывания" при работе двигателя.

Проверка начинается с визуального осмотра всей длины трубопровода: от штуцеров форсунок до топливного бака. Особое внимание уделяется местам соединений, перегибам шлангов и участкам контакта с острыми кромками кузова. Признаками проблемы могут быть следы смачивания топливом, вздутия или потемнение резины.

Методы диагностики и решения

Для точного выявления дефектов используйте следующие методы:

- Замена на временную прозрачную трубку: Установите отрезок прозрачного шланга вместо штатного участка обратки. Запустите двигатель – пузырьки воздуха в потоке топлива укажут на подсос.

- Подача давления в магистраль: Отсоедините обратку от бака, заглушите выход. Подключите ручной насос (до 0.5-1 бар) к штуцеру. Наблюдайте падение давления или наносите мыльный раствор на соединения/трубки для выявления утечек.

- Проверка герметичности соединений: Затяните хомуты (не перетягивая), замените старые уплотнительные шайбы на штуцерах форсунок и ТНВД. Используйте динамометрический ключ при затяжке.

Обязательные действия после обнаружения проблемы:

- Замена повреждённых шлангов на специализированные дизельные (масло- и бензостойкие).

- Установка новых фирменных уплотнительных колец и медных шайб.

- Правильная укладка трубок без натяга и перекручивания, с фиксацией клипсами от вибраций.

- Повторная проверка герметичности после ремонта методом опрессовки или с прозрачным шлангом.

Диагностика топливоподкачивающего насоса

Топливоподкачивающий насос (ТННД) критичен для герметичности системы. Его неисправность – частая причина подсоса воздуха. Диагностику начинают после проверки целостности магистралей и соединений.

Основные симптомы неисправности ТННД: затруднённый запуск двигателя (особенно "на холодную"), плавание оборотов на холостом ходу, потеря мощности под нагрузкой, самопроизвольная остановка мотора. При визуальном осмотре ищут следы топлива на корпусе насоса и вокруг него.

Методы диагностики

Проверка производительности:

- Отсоединить топливоподающую магистраль после насоса.

- Поместить конец шланга в мерную ёмкость.

- Включить зажигание (на системах с электроприводом) или прокрутить стартер (на механических насосах).

- Замерить объём топлива за фиксированное время (например, за 15 секунд). Сравнить с нормой производительности для конкретной модели.

Проверка давления нагнетания:

- Подключить манометр (0-10 бар) к выходному штуцеру насоса.

- Создать давление (кратковременным включением насоса или прокруткой стартера).

- Фиксировать максимальное давление и скорость его падения после отключения. Падение ниже 0.5-0.8 бар за 30 секунд указывает на износ клапанов или утечки.

Тест на разрежение (всасывание):

- Установить вакуумметр (0-1 бар) на входном патрубке насоса.

- Включить насос при закрытом выходном отверстии.

- Замерить создаваемое разрежение. Значение ниже 0.2-0.3 бар свидетельствует о негерметичности впускных клапанов, износе поршня или повреждении диафрагмы.

| Параметр | Инструмент | Норма (примерная) | Отклонение |

|---|---|---|---|

| Производительность | Мерная ёмкость, секундомер | 150-300 мл/15 сек | Снижение на 20-30% |

| Давление нагнетания | Манометр (0-10 бар) | 3-6 бар | < 2.5 бар |

| Скорость падения давления | Манометр, секундомер | < 0.5 бар/30 сек | Резкое падение |

| Разрежение на впуске | Вакуумметр (0-1 бар) | 0.3-0.6 бар | < 0.2 бар |

Дополнительные шаги: Осмотреть топливный фильтр. Загрязнение или вода в фильтре заставляют насос работать с перегрузкой, ускоряя износ. Проверить цепь питания и управляющие сигналы (для электрических ТННД) мультиметром. Механические насосы на дизелях часто имеют привод от распредвала – оценить состояние толкателя и кулачка.

При выявлении несоответствий параметров насос подлежит замене. Ремонт (замена диафрагм, клапанов) возможен только для отдельных разборных моделей с использованием ремкомплектов.

Дефекты уплотнителей топливного бака и заборника

Уплотнители топливного бака и заборника подвержены естественному старению и механическим повреждениям. Резиновые прокладки, кольца и герметики теряют эластичность из-за температурных перепадов, вибраций и агрессивного воздействия дизельного топлива. Неплотное прилегание крышки бака или деформация посадочных поверхностей заборника создают микрощели, через которые проникает воздух.

Некачественная установка элементов при ремонте – распространённая причина негерметичности. Перетяжка крепежа, использование неподходящих уплотнителей или отсутствие смазки при монтаже приводят к разрывам материала. Коррозия металлических фланцев заборника нарушает геометрию соединения, препятствуя равномерному прижиму уплотнения.

Диагностика и устранение

Основные симптомы: затруднённый запуск двигателя после стоянки, "завоздушивание" топливного фильтра, падение мощности на высоких оборотах. Для локализации дефекта применяют:

- Визуальный осмотр – проверка следов топлива на стыках бака, заборника и крышки

- Тест на разряжение – создание вакуума в топливной магистрали с контролем падения давления

- Обработку соединений мыльным раствором при работающем двигателе для выявления подсоса

Методы решения:

- Замена всех уплотнителей на оригинальные или качественные аналоги

- Очистка посадочных мест от грязи и коррозии, выравнивание деформированных поверхностей

- Нанесение топливостойкого герметика (применимо только для плоских прокладок)

- Контроль момента затяжки крепежа согласно спецификации производителя

| Элемент | Тип дефекта | Способ ремонта |

|---|---|---|

| Крышка бака | Износ резинового кольца | Замена уплотнителя |

| Фланец заборника | Коррозия металла | Шлифовка поверхности + герметик |

| Топливопровод | Трещины в резиновых шлангах | Замена шлангов с хомутами |

Проблемы датчика уровня топлива и его посадочного места

Некорректная работа датчика уровня топлива или повреждение его посадочного гнезда напрямую влияет на герметичность топливной системы. Механические повреждения корпуса датчика, трещины в топливном модуле или нарушение геометрии уплотнительной поверхности создают микрощели. Через эти дефекты в бак затягивается воздух при работе топливного насоса низкого давления, особенно заметный при малом уровне горючего.

Износ или потеря эластичности уплотнительного кольца датчика – частая причина подсоса. Резиновое кольцо дубеет от времени, перепадов температур и воздействия солярки, теряя способность компенсировать вибрации и обеспечивать плотный контакт. Некачественные или неподходящие по размеру уплотнители при самостоятельной замене усугубляют проблему, создавая каналы для проникновения воздуха.

Диагностика и устранение неисправностей

Основные методы выявления проблем:

- Визуальный осмотр: Проверка целостности корпуса датчика, топливного модуля и состояния уплотнительного кольца (трещины, деформация, следы топлива).

- Тест на разгерметизацию: Обработка посадочного узла и уплотнения мыльным раствором или спецспреем при работающем двигателе. Появление пузырей укажет место подсоса.

- Контроль давления: Создание избыточного давления (0.3-0.5 бар) в топливном баке через систему вентиляции с последующим контролем падения.

Эффективные способы ремонта:

- Замена уплотнительного кольца: Установка оригинального резинового кольца, совместимого с типом топлива и температурным режимом.

- Восстановление посадочной поверхности: Зачистка забоин или коррозии на фланце бака/модуля, обеспечение идеально ровной привалочной плоскости.

- Герметизация: Нанесение тонкого слоя топливостойкого герметика (Loctite 574, ABRO) на уплотнитель перед установкой.

- Замена датчика/модуля: При наличии трещин в корпусе или неремонтопригодных повреждениях посадочного узла.

| Симптом | Возможная причина | Действие |

|---|---|---|

| Подтопление датчика топливом | Разрыв уплотнения, трещина в корпусе | Замена кольца/датчика, герметизация |

| "Плавающие" показания уровня | Попадание воздуха в топливопровод через уплотнение | Диагностика герметичности узла |

| Шум насоса, трудный запуск | Массовый подсос воздуха через посадочное место | Срочная проверка целостности модуля |

Критически важно использовать только специализированные уплотнительные материалы. Стандартные резиновые изделия быстро деградируют в дизельном топливе, приводя к повторному подсосу и риску возгорания.

Использование прозрачных шлангов для визуализации пузырей

Этот метод позволяет напрямую наблюдать движение топлива и наличие воздушных пузырей на критическом участке системы. Временная замена металлического или непрозрачного топливопровода отрезком прозрачного винилового или нейлонового шланга создает контрольный участок для визуального мониторинга.

Установка осуществляется между топливным фильтром и ТНВД, где вероятность подсоса наиболее высока. Важно использовать шланг, совместимый с дизельным топливом и рассчитанный на давление в системе, чтобы избежать разгерметизации или повреждения.

Порядок диагностики и интерпретация результатов

После монтажа прозрачного участка выполните следующие шаги:

- Запустите двигатель и дайте ему поработать на холостом ходу.

- Визуально контролируйте поток топлива через шланг при разных режимах работы.

- Обратите внимание на характер пузырьков:

- Мелкие пузырьки, равномерно распределенные в потоке – признак подсоса до места установки шланга.

- Крупные пузыри или прерывистые воздушные карманы – указывают на значительный подсос воздуха.

- Отсутствие пузырей при работающем двигателе – свидетельствует об исправности системы на диагностируемом участке.

Для точной локализации дефекта последовательно перемещайте прозрачный шланг на разные участки топливной магистрали, начиная от бака. Появление пузырей после переноса шланга на новый отрезок цепи сужает зону поиска.

| Тип пузырей | Возможная причина | Рекомендуемые действия |

|---|---|---|

| Мелкая "пена" по всей длине шланга | Подсос через уплотнения топливозаборника, трещины в патрубках | Проверка соединений от бака до фильтра, замена хомутов |

| Крупные пузыри/пропуски подачи | Разгерметизация корпуса фильтра, повреждение подкачивающего насоса | Замена уплотнений фильтра, диагностика насоса |

| Пузыри только при нагрузке | Микротрещины в топливопроводах, ослабление хомутов | Тест под нагрузкой, затяжка соединений, опрессовка системы |

После ремонта повторите проверку с прозрачным шлангом для подтверждения устранения проблемы. Метод особенно эффективен для диагностики прерывистых подсосов, не проявляющихся на стендах.

Метод поиска утечек с помощью сжатого воздуха

Данный способ основан на подаче избыточного давления в топливную систему для визуального или акустического обнаружения мест подсоса. Он требует предварительной герметизации контура и подключения компрессора через адаптер к магистралям или баку. Контрольное давление не должно превышать 0.5-1 бар во избежание повреждения компонентов.

Эффективность метода повышается при использовании мыльного раствора для обработки соединений – появление пузырьков четко указывает на утечку. Для труднодоступных мест применяют стетоскоп или электронный детектор утечек, фиксирующий характерное шипение.

Пошаговая процедура проверки

- Обесточите топливную систему: перекройте обратку, отсоедините форсунки и ТНВД.

- Установите заглушки на выходные патрубки и адаптер для компрессора на вход топливоподводящей магистрали.

- Подайте воздух под давлением 0.3-0.8 бар, контролируя манометром.

- Последовательно обработайте соединения мыльной эмульсией:

- Топливный бак и его заборник

- Фильтрующие элементы и корпус

- Штуцера насосов и регуляторов

- Уплотнения трубок высокого давления

- Отметьте проблемные зоны маркером при обнаружении пузырей.

Критические участки для контроля:

| Компонент системы | Типовые дефекты |

|---|---|

| Топливный бак | Трещины сварных швов, коррозия заборника |

| Фильтр тонкой очистки | Деформация корпуса, износ уплотнительных колец |

| Подкачивающий насос | Разгерметизация крышки, износ вала |

| Соединительные шланги | Микротрещины, неплотные хомуты |

После локализации дефекта выполните замену поврежденных уплотнений или компонентов. Повторную проверку давления проводите на заглушенной системе – устойчивое сохранение показателя в течение 5-7 минут подтвердит устранение подсоса. Для старых двигателей допускается падение давления не более 0.05 бар/мин.

Применение дымогенератора для обнаружения трещин

Дымогенератор создает тонкий, легко видимый дым под низким давлением, который подается в топливную систему через специальные адаптеры, заменяющие топливный фильтр или подключаемые в разрыв магистрали. Этот дым заполняет все полости топливной системы, включая магистрали, насосы, фильтры и форсунки. При наличии даже микроскопических трещин или неплотностей в любом компоненте системы (шлангах, трубках, корпусе ТНВД, соединениях, обратной магистрали, топливном баке), дым будет просачиваться наружу.

Наблюдая за местами выхода дыма, можно с высокой точностью локализовать источник подсоса воздуха. Этот метод особенно эффективен для выявления трещин в пластиковых и резиновых элементах, изношенных уплотнений и неплотных соединений хомутов, которые не видны невооруженным глазом и часто не проявляются другими способами диагностики. Дым виден даже в труднодоступных местах двигательного отсека и под автомобилем.

Порядок работы и ключевые зоны проверки

После подключения генератора и подачи дыма в систему, необходимо тщательно осмотреть все потенциально проблемные участки:

- Топливные магистрали (подача и обратка): Внимательно проверьте резиновые шланги по всей длине, пластиковые трубки, места соединений и фиксации хомутами.

- Топливный насос высокого давления (ТНВД): Осмотрите корпус насоса, места крепления топливопроводов высокого давления, дренажные отверстия, уплотнительные кольца и прокладки (особенно на впускной и выпускной частях).

- Топливный фильтр и его корпус: Проверьте сам корпус фильтра, уплотнительные кольца крышки и все подводящие/отводящие штуцеры.

- Топливный бак и его заборник: Осмотрите топливозаборник (часто пластиковый), места выхода топливных трубок из бака, вентиляционные трубки бака и его швы (если доступ позволяет).

- Форсунки и их возвратные магистрали: Проверьте уплотнительные шайбы форсунок (дым может идти из под форсунки в головку блока), соединения "обратки" форсунок и саму трубку обратной магистрали.

Преимущества и важные аспекты использования

Использование дымогенератора (например, SmokePro, DIY решения) обладает рядом неоспоримых преимуществ перед другими методами поиска подсоса:

| Метод | Чувствительность к малым утечкам | Безопасность | Наглядность | Сложность |

|---|---|---|---|---|

| Визуальный осмотр | Низкая | Высокая | Низкая | Низкая |

| Обработка мыльным раствором | Средняя | Высокая | Средняя | Средняя |

| Проверка разрежением/давлением | Высокая | Средняя (риск разрыва) | Низкая (только по манометру) | Высокая |

| Дымогенератор | Очень высокая | Высокая | Очень высокая | Средняя |

Критически важно проводить тест на холодном двигателе, чтобы избежать возгорания. Убедитесь, что давление дыма, создаваемое генератором, не превышает рабочее давление топливной системы низкого давления (обычно 0.5-1.5 бар), иначе существует риск повреждения компонентов. Герметизация системы перед подачей дыма – ключевой этап для получения достоверного результата.

Контроль разрежения в системе: манометром

Проверка разрежения в топливной магистрали – точный метод выявления подсоса воздуха. Манометр подключается между топливным насосом низкого давления (ТННД) и фильтром тонкой очистки для замера вакуума на всасывающей линии. Стабильное разрежение свидетельствует о герметичности системы, а его падение или колебания прямо указывают на наличие воздушной течи.

Для диагностики создают условия, имитирующие работу двигателя: запускают стартер на 15-20 секунд (при отключенной подаче топлива в цилиндры) или используют ручной подкачивающий насос. Критичным считается падение разрежения ниже 0,3-0,5 Бар или его скачкообразное изменение при вибрации патрубков. Фиксация манометром отрицательного давления ниже нормы подтверждает подсос воздуха до точки подключения прибора.

Порядок диагностики

- Отключите топливоподачу в цилиндры (отсоедините форсунки или разомкните цепь управления ТНВД)

- Подключите вакуумный манометр (диапазон 0-1 Бар) между ТННД и фильтром

- Создайте разрежение:

- Активируйте стартер на 15 сек.

- или качайте ручной подкачивающий насос до упора

- Зафиксируйте максимальное разрежение на манометре

- Проверьте стабильность показаний в течение 1-2 минут

| Показания манометра | Интерпретация |

|---|---|

| 0,5-0,7 Бар (стабильно) | Герметичность системы в норме |

| 0,2-0,4 Бар (стабильно) | Незначительный подсос воздуха |

| Менее 0,2 Бар / скачки давления | Критичная разгерметизация |

| Падение давления после остановки насоса | Подтверждение подсоса |

При выявлении отклонений последовательно пережимайте резиновые патрубки (от бака к фильтру, от фильтра к ТННД), наблюдая за манометром. Восстановление разрежения при пережатии конкретного участка локализует проблемную зону. Особое внимание уделите местам соединений, хомутам и участкам возле острых кромок.

Замена поврежденных топливных трубок

Поврежденные топливные трубки – критический источник подсоса воздуха в дизельных системах. Трещины, коррозия или деформация нарушают герметичность контура высокого давления, провоцируя попадание воздушных пузырей в топливоподачу. Даже микроскопические дефекты на магистралях между ТНВД и форсунками или на обратке способны вызвать нестабильную работу мотора, затрудненный пуск и падение мощности.

Обнаружение проблемных участков требует тщательного визуального осмотра всей топливной магистрали при работающем двигателе. Особое внимание уделяют зонам соединений, изгибам и точкам крепления к кузову. Признаками повреждения служат мокрые пятна солярки, пузырение в прозрачных участках трубопровода или шипение при подаче давления. Для точной локализации используют метод прокачки системы ручным насосом с наблюдением за выходом воздушных пробок.

Порядок замены трубок

- Сброс давления: Отключите топливоподачу через реле бензонасоса или стравите давление через специальный клапан рампы.

- Демонтаж старой трубки: Ослабьте накидные гайки ключом подходящего размера, избегая перекручивания. Снимите крепежные хомуты кузова.

- Подготовка новой магистрали: Используйте только оригинальные трубки или сертифицированные аналоги с идентичными параметрами (диаметр, толщина стенок, материал).

- Установка:

- Наденьте новые уплотнительные шайбы на штуцеры

- Повторите оригинальную трассировку без перегибов

- Затяните гайки моментом, указанным производителем

- Закрепите трубку штатными хомутами с виброзащитой

| Типичные ошибки | Последствия | Профилактика |

|---|---|---|

| Затяжка "на глаз" | Срыв резьбы или недотяг | Применение динамометрического ключа |

| Перегиб магистрали | Снижение пропускной способности | Соблюдение радиуса изгиба ≥100 мм |

| Использование универсальных трубок | Вибрационный износ | Оригинальные детали с заводским изгибом |

После замены обязательна проверка герметичности: Запустите двигатель и внимательно осмотрите соединения под нагрузкой. Для подтверждения устранения подсоса выполните контрольную прокачку топливной системы с помощью ручного насоса – стабильная струя без пузырей укажет на успешность ремонта. При длительном простое автомобиля дополнительно используйте сканер для сброса кодов адаптации топливных коррекций.

Обжимные хомуты вместо пружинных: усиление соединений

Пружинные хомуты, несмотря на простоту установки, часто становятся источником подсоса воздуха в топливной системе дизельных двигателей. Со временем металлическая пружина теряет упругость из-за вибраций, температурных перепадов и естественного старения, что приводит к ослаблению зажима. Особенно критично это проявляется в местах соединений топливных шлангов с хрупкими пластиковыми штуцерами, где недостаточное усилие обжима провоцирует микрощели.

Обжимные (запрессовочные) хомуты обеспечивают принципиально иной уровень герметичности. В отличие от пружинных, они создают постоянное, рассчитанное усилие сжатия по всей окружности соединения. Монтируются такие хомуты одноразово с помощью специальных клещей, формируя неразъемное соединение, нечувствительное к вибрациям и температурным деформациям.

Ключевые аспекты применения обжимных хомутов

- Повышенная герметичность: Равномерное распределение давления исключает локальные деформации шланга и гарантирует плотный контакт по всей окружности штуцера.

- Устойчивость к вибрациям: Жесткая фиксация предотвращает микросмещения шланга, которые характерны для пружинных зажимов и приводят к истиранию уплотнительных поверхностей.

- Долговечность: Отсутствие упругих элементов, подверженных усталости металла, обеспечивает сохранение усилия обжима на весь срок службы соединения.

- Ограничения: Требуют применения обжимного инструмента и замены хомута при каждом демонтаже соединения. Не подходят для частого обслуживания.

При замене пружинных хомутов на обжимные критично использовать хомуты правильного диаметра и типа (предпочтительно цельнометаллические). Обжим выполняется строго по центру штуцера, без перекосов. Перед установкой необходимо убедиться в отсутствии повреждений шланга и штуцера, а усилие обжима должно соответствовать рекомендациям производителя топливной системы во избежание перетяжки.

Правильная замена уплотнительных колец и прокладок

Замена уплотнительных колец и прокладок топливной системы дизельного двигателя требует строгого соблюдения технологии и использования качественных компонентов. Неправильная установка или некондиционные уплотнения гарантированно приведут к повторному подсосу воздуха и сбоям в работе мотора. Необходимо использовать исключительно оригинальные детали или сертифицированные аналоги, рекомендованные производителем двигателя.

Перед началом работ тщательно очистите посадочные места от грязи, старого герметика и остатков прежних уплотнений. Проверьте поверхности на отсутствие задиров, коррозии и деформаций – даже новая прокладка не обеспечит герметичность на поврежденной привалочной плоскости. Используйте только чистый дизельное топливо или специальную смазку для резиновых колец (ни в коем случае не моторное масло или солидол).

Ключевые этапы замены и рекомендации

Соблюдайте следующий алгоритм действий:

- Демонтаж старых уплотнений: Удаляйте кольца и прокладки аккуратно, не царапая металлические поверхности отверткой. Применяйте пластиковые монтажные лопатки.

- Подготовка новых уплотнений:

- Проверьте соответствие новых деталей по каталожному номеру и визуально.

- Смажьте резиновые кольца тонким слоем чистого дизельного топлива или специальной смазки (например, Liqui Moly Diesel Verschleiss-Schutz).

- Установка:

- Укладывайте прокладки строго по месту без перекосов.

- Резиновые кольца устанавливайте только вручную, без применения острых инструментов.

- Избегайте растягивания резиновых уплотнений сверх нормы.

- Затяжка соединений:

- Соблюдайте последовательность и момент затяжки резьбовых соединений, указанные в сервисной документации.

- Используйте динамометрический ключ. Применяйте схему затяжки "крест-накрест" для фланцев.

Критические ошибки, которых следует избегать:

| Ошибка | Последствие |

|---|---|

| Использование бензина, моторного масла или универсальных смазок для резины | Разрушение материала уплотнения, потеря эластичности, ускоренное старение |

| Установка сухих уплотнений | Повреждение кромки при монтаже, неполное прилегание, закусывание |

| Превышение момента затяжки | Деформация прокладки, выдавливание уплотнения, повреждение фланца |

| Применение герметиков на стыках, где они не предусмотрены | Попадание частиц в топливную магистраль, засорение фильтров, форсунок |

После сборки обязательно проверьте герметичность системы под давлением с помощью вакуумного теста или прокачки. Убедитесь в отсутствии течей топлива или подсоса воздуха на стыках в течение первых часов работы двигателя. Помните, что экономия на качестве уплотнений или пренебрежение технологией установки неизбежно приведет к повторному ремонту и простою техники.

Использование герметиков для топливных систем

Герметики для топливных систем позиционируются как быстрый способ устранения подсоса воздуха через микротрещины в пластиковых патрубках, изношенные уплотнения или резьбовые соединения. Составы на основе полимеров или синтетических смол добавляются непосредственно в топливный фильтр или бак, циркулируя вместе с соляркой и заполняя микрополости в местах утечек.

Эффективность таких средств проявляется преимущественно на пористых материалах (нейлоновые шланги, алюминиевые детали) и незначительных повреждениях. При контакте с воздухом герметик полимеризуется, образуя эластичную плёнку на поверхности дефекта, что временно блокирует доступ кислорода в систему.

Особенности применения и риски

Критически важно учитывать ограничения:

- Временное решение – эффект длится от нескольких дней до месяцев, не устраняя физический износ компонентов.

- Риск засорения: избыток герметика или несовместимость с топливом провоцируют забивку:

- Топливных фильтров тонкой очистки

- Сетки топливозаборника в баке

- Каналов форсунок Common Rail

- Агрессивные составы могут разрушать резиновые уплотнители и диафрагмы ТНВД.

Правила безопасного использования:

| Действие | Требование |

| Выбор состава | Только специализированные герметики для дизтоплива с пометкой "safe for Common Rail" |

| Дозировка | Строго по инструкции! Превышение объема ведет к загустению топлива |

| Очистка системы | Обязательная замена топливного фильтра после применения |

Герметики оправданы лишь как экстренная мера для доставки авто в сервис. При систематическом подсосе воздуха метод не заменяет диагностику (проверку опрессовкой) и механический ремонт: замену шлангов, колец, подтяжку соединений или установку качественных хомутов.

Обслуживание соединений: очистка и протяжка

Регулярная очистка и протяжка топливных соединений – обязательная процедура для предотвращения подсоса воздуха. Загрязнения (грязь, соляровые отложения, коррозия) на стыках нарушают герметичность, а вибрации двигателя постепенно ослабляют затяжку фитингов и хомутов. Неочищенные поверхности не обеспечивают плотного контакта даже при правильном усилии затяжки.

Проверку выполняйте системно, двигаясь по топливной магистрали: от бака через фильтры грубой/тонкой очистки к топливному насосу высокого давления (ТНВД) и форсункам. Особое внимание уделите соединениям подводящих/отводящих шлангов фильтров, дренажным трубкам обратки, уплотнительным шайбам штуцеров. Осмотрите места скрытой установки – участки за защитными кожухами или в нишах рамы.

Алгоритм обслуживания

- Очистка:

- Обработайте соединения спецсредством для очистки дизтопливных отложений

- Удалите загрязнения щеткой с жестким синтетическим ворсом

- Продуйте стыки сжатым воздухом (давление не выше 2 бар)

- Визуальный контроль:

- Проверьте резиновые уплотнения на трещины и потерю эластичности

- Осмотрите резьбу штуцеров на сколы и деформацию

- Исключите коррозию металлических контактных поверхностей

- Протяжка:

- Используйте динамометрический ключ с установкой момента, указанного производителем

- Затягивайте крест-накрест для фланцевых соединений

- Для резьбовых фитингов – соблюдайте рекомендованный угол докрутки

| Тип соединения | Критичные параметры | Последствия нарушения |

|---|---|---|

| Быстросъемные фитинги | Целостность уплотнительных колец, фиксация защелок | Выдавливание уплотнений при вибрации |

| Резьбовые штуцеры | Состояние конусных поверхностей, отсутствие перекосов | Раскручивание из-за температурных деформаций |

| Хомутовые соединения | Отсутствие коррозии на штуцерах, равномерность затяжки | Разрушение шлангов от локального пережатия |

После протяжки выполните тест на герметичность: запустите двигатель и тщательно проверьте проблемные зоны ветошью или пенетрантом. Надежный метод – подача в систему избыточного давления (1-1.5 бар) с погружением соединений в воду для выявления пузырьков воздуха. Для труднодоступных мест используйте профессиональные течеискатели на основе гелиевой смеси.

Профилактика подсоса: регулярный осмотр критичных узлов

Регулярный осмотр топливной системы – ключевое условие предотвращения подсоса воздуха. Воздух проникает через микротрещины, изношенные уплотнения и ослабленные соединения, что нарушает работу двигателя и снижает его ресурс.

Систематическая проверка критичных узлов позволяет выявить потенциальные проблемы до их критического развития. Уделяйте особое внимание компонентам низкого давления, где риски подсоса наиболее высоки из-за отрицательного давления в магистралях.

План проверки основных узлов

| Узел | Проверяемые элементы | Методика контроля |

|---|---|---|

| Топливный фильтр | Корпус, уплотнительные кольца, сливная пробка | Визуальный осмотр на трещины, проверка затяжки крепежа, замена колец при каждом ТО |

| Топливопроводы | Резиновые шланги, металлические трубки, соединения | Поиск трещин, вздутий, следов топлива. Контроль фиксации хомутами |

| Топливозаборник в баке | Уплотнения, патрубки, крепежные фланцы | Проверка при ТО или после работы с баком. Тест на герметичность под давлением |

| ТНВД и подкачивающий насос | Сальники, прокладки, впускные штуцеры | Очистка от загрязнений, осмотр на утечки. Контроль момента затяжки соединений |

| Обратная магистраль | Шланги, соединения форсунок/ТНВД, клапаны | Проверка целостности, отсутствия перегибов. Тест на герметичность мыльным раствором |

Обязательные правила: При замене фильтров всегда устанавливайте новые уплотнительные кольца, предварительно смазав их чистым дизтопливом. Используйте только оригинальные или сертифицированные комплектующие – дешевые аналоги часто не соответствуют требованиям по термостойкости и давлению. После любых работ с топливной системой проводите контрольный запуск двигателя с проверкой узлов на предмет утечек.

Список источников

При подготовке материала использовались специализированные технические ресурсы и профильная литература.

Ниже представлен перечень ключевых источников информации по теме подсоса воздуха.

- Руководства по ремонту и обслуживанию дизельных двигателей от производителей (Bosch, Delphi, Denso)

- Технические справочники по топливным системам Common Rail и насос-форсункам

- Методические пособия по диагностике автомобильных двигателей профильных учебных заведений

- Сервисные бюллетени автопроизводителей (VAG, BMW, Ford) по типовым неисправностям топливных систем

- Практические руководства по вакуумной диагностике топливопроводов

- Экспертные публикации в отраслевых журналах (Авторемонт, Транспортная техника)

- Технические отчеты сервисных центров по статистике отказов топливной аппаратуры

- Видеоинструкции по проверке герметичности методом подачи избыточного давления