Полировка жидким стеклом своими руками - технология процесса

Статья обновлена: 01.03.2026

Покрытие жидким стеклом – современный метод защиты лакокрасочного слоя автомобиля, придающий поверхности исключительный блеск и гидрофобные свойства.

Технология нанесения керамического состава требует тщательной подготовки основания и строгого соблюдения этапов работ для достижения долговременного результата.

В статье подробно рассмотрим все нюансы самостоятельной полировки: от выбора материалов до финальной обработки поверхности.

Необходимые материалы и их количество

Для самостоятельной полировки жидким стеклом потребуется набор специализированных средств и инструментов. Основные компоненты включают состав на основе диоксида кремния, обезжириватель, аппликаторы и салфетки. Все материалы должны быть совместимы с автохимией и иметь сертификаты качества.

Количество расходников зависит от площади обрабатываемой поверхности и количества слоев. Для среднестатистического легкового автомобиля (седан или хэтчбек) достаточно базового набора. При работе с микроавтобусами или внедорожниками объемы увеличиваются пропорционально.

Рекомендуемый комплект для одного автомобиля

| Материал | Количество | Назначение |

|---|---|---|

| Жидкое стекло (силант/силикагель) | 30-50 мл | Основной полирующий состав |

| Обезжириватель (CLAY-средство или спиртовой) | 500 мл | Подготовка поверхности |

| Микрофибровые салфетки (безворсовые) | 3-5 шт | Удаление излишков состава |

| Аппликаторы (пенные или микрофибровые) | 2-3 шт | Нанесение слоев |

| Малярный скотч (узкий) | 1 рулон | Защита резиновых уплотнителей |

| Резиновые перчатки | 1 пара | Защита рук |

Дополнительно: При работе в солнечную погоду добавьте автошатёр или навес. Для двухслойного покрытия увеличьте объем жидкого стекла до 60-80 мл. Все материалы должны быть от одного производителя.

Обязательные инструменты для самостоятельной работы

Качество полировки напрямую зависит от правильного подбора инструментов. Неподходящие материалы приведут к разводам, царапинам и снижению долговечности покрытия.

Базовый набор включает как расходные материалы, так и специализированные приспособления для каждого этапа работ. Отсутствие любого элемента усложнит процесс или испортит результат.

- Жидкое стекло (полироль): основной состав для покрытия. Выбирайте проверенные марки с гарантией срока годности.

- Обезжириватель: изопропиловый спирт или специальный автомобильный состав. Удаляет битумные пятна, смолы, жир.

- Микрофибровые салфетки: 5-6 штук без ворса. Используются для подготовки поверхности, удаления излишков состава и финишной полировки.

- Аппликатор: губчатый блок с мягкой основой (часто входит в набор). Равномерно распределяет полироль без царапин.

- Нитриловые перчатки: защищают кожу от контакта с химическими компонентами.

- Малярный скотч: для изоляции резиновых уплотнителей, пластиковых деталей и стёкол.

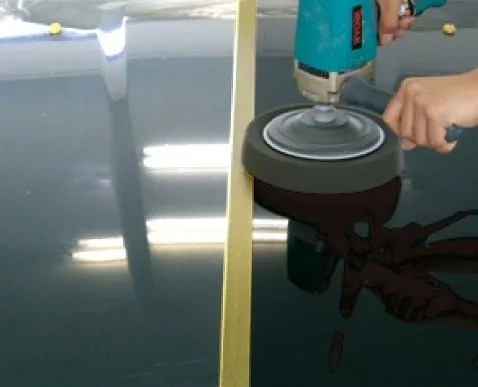

Для больших поверхностей (капот, крыша автомобиля) добавьте орбитальную полировальную машинку с регулировкой оборотов. Это сократит время работ и улучшит однородность слоя.

Выбор оптимальных климатических условий

Температурный режим критически важен для правильной полимеризации жидкого стекла. Оптимальный диапазон лежит в пределах 18°C до 25°C. При температуре ниже 15°C процесс отверждения значительно замедляется, состав становится вязким, плохо растекается, что приводит к появлению полос и неравномерности слоя. Температура выше 30°C вызывает слишком быстрое испарение растворителей и моментальное схватывание состава, не давая ему правильно распределиться по поверхности. Это чревато образованием кратеров, наплывов, резких границ между участками и резким снижением итоговой прочности и глянца покрытия.

Относительная влажность воздуха – второй ключевой параметр. Идеальный показатель – не выше 40-60%. Высокая влажность (более 70-75%) крайне негативно сказывается на процессе. Водяной пар из воздуха может конденсироваться на свежем, еще не застывшем покрытии или взаимодействовать с компонентами состава, вызывая появление белесых пятен ("высола"), мутности, пузырей и существенно ухудшая адгезию и финальный блеск. Также необходимо исключить попадание прямых солнечных лучей на обрабатываемую поверхность во время нанесения и первичной сушки, так как локальный перегрев вызывает слишком быстрое испарение растворителей и дефекты.

Дополнительные факторы среды

- Отсутствие осадков: Работы проводятся только в сухую погоду. Даже незначительный дождь или роса испортят свеженанесенный слой.

- Минимальная запыленность: Работу следует выполнять в максимально чистом, закрытом помещении (гараж, бокс). На открытом воздухе ветер поднимает пыль и мелкий мусор, которые оседают на липкую поверхность, впиваясь в покрытие и создавая дефекты.

- Отсутствие сильного ветра: Ветер ускоряет испарение растворителей, затрудняет равномерное распыление (если используется распылитель) и также приносит пыль.

- Стабильность условий: Желательно, чтобы выбранные температура и влажность оставались стабильными не только во время нанесения, но и в течение последующих 12-24 часов (период первичной полимеризации). Резкие перепады могут вызвать внутренние напряжения в покрытии.

Техника безопасности при работе с химией

Полировка жидким стеклом требует строгого соблюдения мер предосторожности из-за агрессивных химических компонентов состава. Пренебрежение правилами может привести к ожогам кожи, поражению дыхательных путей или повреждению зрения. Все операции выполняются в хорошо вентилируемом помещении либо на открытом воздухе для предотвращения скопления паров.

Обязательно используйте средства индивидуальной защиты перед началом работ. Контакт жидкого стекла с незащищенной кожей вызывает химические ожоги, а испарения раздражают слизистые оболочки. Особую осторожность соблюдайте при работе возле открытого огня – состав содержит горючие вещества.

Ключевые требования

Защитная экипировка:

- Резиновые перчатки (нитриловые или неопреновые)

- Очки с боковой защитой

- Респиратор с фильтром класса А (против органических паров)

- Закрытая одежда из плотной ткани

Обращение с материалами:

- Храните емкости вертикально вдали от нагревательных приборов

- Не смешивайте компоненты в пищевой посуде

- Исключите присутствие детей и животных в зоне работ

- Используйте инструменты с антистатическим покрытием

Действия при аварийных ситуациях:

| Попадание на кожу | Немедленно промыть проточной водой 15 минут |

| Попадание в глаза | Промывать открытые глаза водой, обратиться к офтальмологу |

| Пролив состава | Засыпать песком или опилками, собрать не металлическим совком |

После завершения работ тщательно проветрите помещение не менее 30 минут. Утилизируйте остатки материала и использованные салфетки как химические отходы – не допускается слив в канализацию или бытовой мусор. Инструменты промывайте в мыльном растворе до полного удаления следов состава.

Первичная мойка автомобиля по технологии "два ведра"

Цель первичной мойки перед полировкой жидким стеклом – тщательно удалить все загрязнения (пыль, грязь, битум, следы насекомых, птичий помет, солевые отложения), не повредив лакокрасочное покрытие (ЛКП) новыми царапинами. Технология "два ведра" специально разработана для минимизации риска нанесения микроповреждений при контакте мочалки с кузовом.

Суть метода заключается в разделении чистой мыльной воды и воды для ополаскивания губки/митенки. Это предотвращает перенос абразивных частиц (песка, пыли) с моющего инструмента обратно в чистый раствор и последующего их "втирания" в поверхность кузова.

Технология процесса первичной мойки "два ведра"

Для эффективной и безопасной мойки подготовьте:

- Два ведра: Одно для чистой мыльной воды, второе – для ополаскивания губки (вода + решетка грязеуловитель).

- Автомобильный шампунь: Высококачественный, pH-нейтральный, без восков и силиконов.

- Мочалка или специальная мойчная рукавица (митенка): Мягкая, с длинным ворсом, желательно из микрофибры.

- Решетки-грязеуловители: На дно каждого ведра (особенно важно для ведра ополаскивания!).

- Две отдельные губки: Одна – для кузова, вторая – для колесных арок и сильно загрязненных нижних частей кузова (пороги, бампер).

- Шланг с пистолетом-распылителем: Для предварительного смачивания и смыва пены.

Последовательность действий:

- Предварительное смачивание: Обильно смочите всю поверхность автомобиля чистой водой из шланга. Это размягчит загрязнения и смоет часть пыли.

- Приготовление растворов:

- Ведро 1 (Мыльный раствор): Наполните теплой водой и добавьте рекомендованное количество шампуня. Размешайте до образования пены.

- Ведро 2 (Вода для ополаскивания): Наполните чистой водой. Обязательно установите решетку-грязеуловитель на дно.

- Мойка секциями:

- Начинайте сверху (крыша, капот, багажник): Нанесите мыльную пену из Ведра 1 на небольшой участок кузова (примерно 50x50 см или половина капота).

- Аккуратное протирание: Мягкими линейными движениями (не круговыми!) протрите участок чистой стороной мойчной рукавицы или губки.

- Ополаскивание губки: Погрузите использованную губку/митенку в Ведро 2 (вода для ополаскивания). Тщательно прополощите ее, энергично двигая вверх-вниз. Решетка на дне удержит осевшую грязь.

- Отжим губки: Выньте губку, слегка отожмите ее о решетку в Ведре 2, чтобы удалить грязную воду.

- Повторное намыливание: Окуните "очищенную" губку в Ведро 1 (мыльный раствор), наберите свежую пену.

- Переход к следующему участку: Перейдите к соседнему, еще не мытому участку и повторите шаги b-e. Всегда двигайтесь сверху вниз.

- Обработка нижней части: После завершения кузова, используя отдельную губку и аналогичную технику "два ведра" (можно использовать менее концентрированный раствор или даже другое ведро), вымойте колесные диски, арки, пороги и нижние части бамперов – зоны с максимальным загрязнением.

- Тщательное смывание пены: Обильно смойте всю мыльную пену с кузова чистой водой из шланга, начиная с крыши и двигаясь вниз. Убедитесь, что не осталось разводов шампуня.

Контроль качества: После мойки дайте автомобилю полностью высохнуть на воздухе в тени или аккуратно промокните чистой, безворсовой микрофибровой салфеткой. Тщательно осмотрите поверхность под разными углами на предмет оставшихся загрязнений (особенно битум, смола, насекомые) или разводов. Любые оставшиеся загрязнения необходимо удалить на этом этапе специализированными средствами (очиститель смолы и битума, глина-автомобильная) до перехода к следующему этапу подготовки (обезжириванию/деконтаминации).

| Ведро | Содержимое | Назначение |

|---|---|---|

| Ведро 1 | Теплая вода + Автошампунь | Источник чистой мыльной пены для нанесения на кузов |

| Ведро 2 | Чистая вода + Грязеуловитель | Ополаскивание и очистка губки/митенки от абразивной грязи перед повторным погружением в чистое мыльное ведро |

Тщательная очистка труднодоступных мест

Используйте ватные палочки или микрофибровые аппликаторы для обработки стыков пластика и стекла, щелей фар, решётки радиатора и зон вокруг эмблем. Обмакните инструмент в обезжириватель (изопропиловый спирт или специализированный состав), тщательно протрите каждую скрытую полость, регулярно меняя наконечники для исключения переноса загрязнений.

Продуйте сжатым воздухом (компрессор или баллончик) зазоры в дверных ручках, молдингах, водоотводных каналах и пространства под уплотнителями. Уделите внимание участкам возле антенны, замков и номерных рамок – там скапливаются вода и абразивные частицы, способные испортить покрытие при нанесении.

Критичные зоны и методы обработки

- Стыки кузовных элементов: узкой кистью удалите грязь из сварочных швов и технологических зазоров

- Рельсы стекол: мягкой щёткой выметите песок, затем обезжирьте

- Замки дверей/багажника: распылите очиститель в скважину, удалите излишки салфеткой

| Участок | Инструмент | Техника |

|---|---|---|

| Дефлекторы вентиляции капота | Микроворсовые тампоны | Продольные движения вдоль ламелей |

| Пространство за колёсными арками | Изогнутый пинцет с салфеткой | Вытягивание грязи "на себя" |

Контролируйте чистоту визуально и тактильно – поверхность должна быть абсолютно матовой без масляных разводов. Повторяйте обработку сложных зон до полного удаления налёта, особенно после зимней эксплуатации с реагентами.

Применение автошампуня с обезжиривающими свойствами

Обезжиривание кузова – обязательный этап перед нанесением жидкого стекла, так как даже незначительные следы масел, дорожной грязи или старой полировки создают барьер между ЛКП и защитным составом. Автошампунь с обезжиривающими компонентами эффективно растворяет и удаляет эти загрязнения, не повреждая лакокрасочное покрытие и не оставляя разводов.

Использование обычного шампуня без обезжиривающих свойств недопустимо – он может оставить на поверхности защитную пленку или силиконы, которые резко снизят адгезию жидкого стекла. Специализированный состав глубоко очищает поры ЛКП, обеспечивая идеально чистую, химически нейтральную поверхность, необходимую для прочного сцепления керамического покрытия с основой.

Технология мойки с обезжиривающим шампунем

Процесс требует строгого соблюдения последовательности:

- Подготовка раствора: Смешайте шампунь с водой в пропорциях, указанных производителем (обычно 10-20 мл на 5 л воды). Используйте чистую мягкую воду.

- Нанесение:

- Вымойте автомобиль методом двухведерной мойки (одно – с шампунем, второе – с чистой водой для ополаскивания губки)

- Обрабатывайте кузов сверху вниз, разбивая поверхность на зоны (крыша, капот, двери и т.д.)

- Избегайте прямых солнечных лучей и пересыхания состава

- Смывка: Тщательно смойте пену большим количеством воды под давлением, уделяя внимание стыкам и труднодоступным местам.

- Контроль: Проверьте чистоту поверхности – вода должна равномерно стекать, не собираясь в капли. При необходимости повторите мойку.

Важные нюансы:

| Тип шампуня | Особенности | Риски при нарушении |

| Щелочной | Активно растворяет битум, масла | Может повредить резину/пластик |

| pH-нейтральный | Безопасен для всех материалов | Требует более тщательной смывки |

После мойки кузов должен полностью высохнуть естественным путем или с помощью безворсовых микрофибровых полотенец. Только после этого можно приступать к обезжириванию спиртосодержащим препаратом (IPA-очистителем) как финальному этапу подготовки перед полировкой жидким стеклом.

Этап сушки: избегаем разводов и пятен

Правильная сушка – критически важный этап при работе с жидким стеклом. Нарушение технологии приводит к появлению разводов, матовых пятен и неравномерной полимеризации покрытия. Основные враги качественного результата на этой стадии – пыль, перепады температуры и несоблюдение временных интервалов.

Оптимальные условия для сушки: стабильная температура 15-25°C, влажность не выше 60%, отсутствие сквозняков и прямых солнечных лучей. Первичное схватывание состава происходит за 40-60 минут, но полная полимеризация занимает 12-24 часа в зависимости от марки продукта и толщины слоя.

Контрольные меры для идеальной поверхности

Соблюдайте следующие правила во время сушки:

- Запрет на контакт: не прикасайтесь к поверхности минимум 2 часа после нанесения – даже микрочастицы с кожи оставят отпечатки

- Пылевой барьер: ограничьте движение в помещении, закройте окна, отключите вентиляцию

- Термостабильность: избегайте сушки возле батарей или под кондиционерами – перегрев вызывает пузыри, охлаждение замедляет полимеризацию

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Ранняя финишная обработка | Липкие разводы, царапины | Проверяйте готовность тестом: прилипание салфетки – признак неготовности слоя |

| Влажная уборка рядом | Белёсые пятна конденсата | Изолируйте зону сушки минимум на 3 метра от источников влаги |

| Неравномерное нанесение | Градиент блеска | Используйте микрофибру с равномерным давлением по всей площади |

При обнаружении дефектов после первичной сушки (до полной полимеризации) аккуратно удалите проблемный участок обезжиренной салфеткой с растворителем для автостекол, затем нанесите повторный слой. Затвердевшие разводы устраняются только полировкой после окончательного высыхания.

Контурная глина: удаление ворсинок и смол

После тщательной мойки и обезжиривания кузовных деталей приступают к механической очистке поверхности контурной глиной. Этот этап критически важен для устранения микрочастиц, невидимых глазу: промышленных смол, битумных пятен, металлической пыли и затвердевших ворсинок от полотенец или микрофибры, оставшихся после предыдущих стадий подготовки.

Работа ведется на увлажненной поверхности с использованием специальной автокосметики – глины различной абразивности (от fine до medium) и смазки-лубриканта. Участок кузова размером 50×50 см обильно распыляют раствором воды с шампунем (или готовым clay-lube), после чего плавными линейными движениями без нажима проводят глиняным бруском, периодически проверяя его плоскость на чистоту и переворачивая.

Технологические нюансы

- Контроль загрязнения: при появлении темных пятен на глине меняют рабочий сегмент или разминают брусок

- Температурный режим: работы проводят при +15...+25°C – холод делает глину жесткой, а жара размягчает

- Безворсовые салфетки: после обработки каждого участка остатки смазки удаляют чистой микрофиброй

| Тип загрязнений | Рекомендуемая глина |

| Свежие смолы, пыльца | Fine (мягкая) |

| Застарелый битум, металлизированная пыль | Medium (средняя) |

Качество очистки проверяют тактильно – ладонь должна скользить по поверхности как по стеклу без малейшего сопротивления. Обнаруженные шероховатости повторно обрабатывают, после чего кузов промывают деионизированной водой и сушат в бесконтактном режиме. Только после этого поверхность готова к нанесению жидкого стекла.

Инспекция кузова при ярком освещении

Тщательно вымойте автомобиль с шампунем, высушите безворсовой салфеткой и обеспечьте доступ к ровному источнику света (солнечный день, мощная лампа). Осматривайте кузов под разными углами, медленно перемещаясь вдоль бортов. Цель – выявить даже мелкие дефекты: царапины, сколы, окислы, следы коррозии, заводские неровности ЛКП.

Особое внимание уделите зонам риска: переднему капоту, крыше, стойкам и порогам, где чаще скапливается грязь. Отметьте мелом или стикером все проблемные участки – их потребуется предварительно отшлифовать перед нанесением жидкого стекла. Игнорирование этого этапа зафиксирует дефекты под защитным слоем.

Ключевые правила инспекции

- Используйте направленный свет: фонарь или лампа должны создавать резкие блики на поверхности

- Проверяйте при дневном и искусственном освещении: некоторые дефекты видны только в определенном спектре

- Пальпируйте подозрительные участки: неровности часто ощущаются тактильно

| Тип дефекта | Метод выявления | Действие перед полировкой |

|---|---|---|

| Глубокие царапины | Отбрасывают тень под боковым светом | Машинная шлифовка |

| Ореолы окисления | Мутные пятна при движении вдоль кузова | Хим. очистка глиной |

| Ржавчина | Рыжие точки в сколах/стыках | Локальное обезжиривание |

Обязательно проверьте состояние старых покрытий (воск, полироль). Остатки составов создадут неравномерное сцепление – протрите панель спиртовым обезжиривателем на тестовом участке. Если поверхность не стала абсолютно матовой, проведите полную химическую очистку кузова.

Маскировка пластиковых элементов скотчем

При полировке жидким стеклом пластиковые детали кузова (бампера, молдинги, накладки) требуют обязательной защиты от случайного попадания состава. Акриловый полимер обладает высокой адгезией и при застывании образует прочную плёнку, которую крайне сложно удалить с пористых поверхностей без повреждений. Неудалённые излишки создадут видимые границы и неровности на стыках.

Использование малярного скотча – наиболее эффективный метод изоляции. Критически важно выбирать специализированные автомобильные ленты с умеренной липкостью (например, синий 3M или зелёный Kudo). Обычный канцелярский скотч оставит клейкий след на пластике под воздействием растворителей из полироли, а усиленные варианты могут повредить покрытие при демонтаже.

Технология оклейки

Последовательность работ:

- Обезжиривание стыков – спиртовым раствором удалить воск, силиконы вдоль границы металл/пластик.

- Фиксация края – приклеить ленту ровно по линии соприкосновения деталей, оставляя 1-2 мм на металл для перекрытия.

- Двухслойная изоляция – поверх первого слоя наклеить второй со смещением на 5-7 мм для создания буферной зоны.

- Защита прилегающих зон – закрыть скотчем 10-15 см пластика вокруг обрабатываемой панели от брызг.

Типичные ошибки:

- Наклеивание на загрязнённые поверхности – приводит к отслоению ленты во время работы.

- Сильное натяжение скотча – вызывает деформацию края и подтёки под барьер.

- Использование широких лент – усложняет точное позиционирование вдоль изогнутых стыков.

| Тип скотча | Ширина | Стойкость к растворителям | Риск повреждения пластика |

|---|---|---|---|

| Автомобильный креп (синий) | 18-25 мм | Высокая | Низкий |

| Бумажный малярный | 50 мм | Средняя | Умеренный |

| Канцелярский ПВХ | 12-50 мм | Низкая | Высокий |

Демонтаж защиты выполняют сразу после финальной раскатки жидкого стекла, не дожидаясь полимеризации. Ленту снимают под углом 180° относительно поверхности, контролируя чистоту кромки. Остатки клея удаляют автомобильным очистителем без ацетона.

Обязательный этап обезжиривания поверхности

Обезжиривание – критически важная операция перед нанесением жидкого стекла, так как любая органическая пленка (жир, масло, следы пальцев) нарушает адгезию покрытия к основе. Неудаленные загрязнения провоцируют появление дефектов: раковин, локального отслоения покрытия, неравномерного глянца.

Поверхность тщательно очищается от видимых загрязнений моющим средством и промывается водой. Далее основание должно быть полностью высушено – влага под слоем керамики недопустима. Только после этого приступают непосредственно к удалению жировых и масляных остатков.

Технология обезжиривания

Используются специализированные обезжириватели для автохимии (спиртосодержащие составы, изопропиловый спирт, уайт-спирит или спецсредства типа Prep-All). Наносят состав обильно на чистую безворсовую салфетку из микрофибры или специальную перчаточную салфетку. Поверхность протирают перекрестными движениями (сначала горизонтальными, затем вертикальными), не допуская пропусков. Особое внимание уделяют:

- Зонам вокруг дверных ручек и багажника

- Нижним частям порогов и бамперов

- Областям возле топливного люка

После обработки всей плоскости выжидают 5-7 минут для полного испарения остатков обезжиривателя. Качество проверяют визуально: чистая поверхность должна иметь равномерную матовость без жирных пятен. Допустимо дополнительное тестирование "на скрип" – чистая основа издает характерный звук при протирании сухой салфеткой.

Подготовка салфеток из микрофибры

Качественная подготовка салфеток из микрофибры – обязательное условие для безупречной полировки жидким стеклом. Неподготовленные салфетки могут содержать частицы грязи, пыли или ворсинки, которые приведут к появлению царапин на обрабатываемой поверхности.

Процесс включает три ключевых этапа: стирку, сушку и правильное хранение. Каждый этап требует соблюдения строгих правил для сохранения структуры волокон и очищающих свойств материала.

Порядок обработки салфеток:

- Первичная стирка: Новые салфетки обязательно постирайте перед первым использованием для удаления производственных частиц и разрыхления волокон.

- Очистка после полировки: Сразу после нанесения жидкого стекла замочите салфетки в теплой воде, чтобы остатки состава не затвердели на волокнах.

| Параметр | Требования | Запрещенные действия |

|---|---|---|

| Температура стирки | Макс. 40°C (ручная/машинная) | Горячая вода, кипячение |

| Моющие средства | Жидкие шампуни для авто, pH-нейтральные составы | Отбеливатели, кондиционеры, порошки |

| Сушка | Естественная на открытом воздухе | Батареи, обогреватели, машинная сушка |

Критически важно: Стирайте микрофибру отдельно от других тканей. Волокна активно собирают ворс и частички материалов, что делает салфетки непригодными для полировки. Храните чистые салфетки исключительно в зип-пакетах или герметичных контейнерах.

Дозировка и смешивание компонентов жидкого стекла

Точная дозировка компонентов – критически важный этап для получения однородного и эффективного состава. Основное связующее (силикат калия или натрия) смешивается с водой или растворителем в пропорциях, строго указанных производителем на упаковке. Типичное соотношение варьируется от 1:3 до 1:10 (стекло/вода) в зависимости от концентрации исходного продукта и требуемой вязкости для нанесения.

Отклонение от рекомендованных пропорций приводит к дефектам: избыток воды снижает защитные свойства и адгезию, недостаток – затрудняет равномерное распределение, вызывает быстрое застывание и образование разводов. Используйте мерные стаканы или шприцы для соблюдения точности, избегая "примерных" расчетов на глаз.

Технология смешивания

- Подготовка тары: Используйте чистую пластиковую ёмкость без следов предыдущих смесей. Металлическая посуда недопустима из-за риска химической реакции.

- Последовательность заливки: Сначала налейте в ёмкость требуемый объем воды (или растворителя), затем постепенно вливайте жидкое стекло тонкой струей, постоянно помешивая.

- Интенсивность перемешивания: Применяйте электромиксер на низких оборотах (до 800 об/мин) или мешайте вручную пластиковой лопаткой минимум 3-5 минут до полной однородности без комков и расслоения.

- Контроль консистенции: Готовый состав должен напоминать жидкий кисель. Если планируется добавление колеровки или усилителей адгезии (до 5% от объема), вводите их на этом этапе и снова перемешайте 1-2 минуты.

| Компонент | Роль | Типичная доля в смеси |

|---|---|---|

| Жидкое стекло (концентрат) | Основное защитное связующее | 10-25% |

| Дистиллированная вода/растворитель | Разбавитель, регулятор вязкости | 75-90% |

| Добавки (колер, адгезивы) | Корректировка свойств или цвета | 0-5% |

Важно: Смешивайте объем, достаточный для обработки одной детали за раз. Готовая эмульсия сохраняет рабочие свойства не более 20-60 минут (зависит от температуры и состава), после чего начинает полимеризоваться в таре.

Правильное нанесение первого слоя на кузов

Первый слой формирует фундамент покрытия, определяя адгезию и равномерность распределения состава. Его нанесение требует особой точности, так как ошибки на этом этапе критично влияют на финальный результат и долговечность защиты.

Убедитесь, что кузов полностью высох после мойки, обезжиривания и глиняной очистки. Работайте в чистом помещении при температуре +10°C до +25°C и влажности ниже 80%. Заранее подготовьте: аппликатор из микрофибры, безворсовые салфетки, резиновые перчатки и флакон жидкого стекла.

Технология нанесения

- Встряхните флакон 30 секунд. Нанесите 3-5 капель состава на аппликатор.

- Обрабатывайте одну панель кузова за раз (капот, крыло, дверь). Движения – строго крест-накрест: сначала горизонтальные, затем вертикальные.

- Распределяйте состав тончайшим слоем с умеренным нажимом. Контролируйте равномерность: появление матовой плёнки без разводов сигнализирует о правильном нанесении.

- Сразу удаляйте излишки чистой салфеткой. Не допускайте подтёков на пластиковые элементы.

- Выдержите технологическую паузу 5-7 минут перед нанесением второго слоя.

Критические ошибки:

- Нанесение толстого слоя (вызывает неравномерное застывание)

- Работа при прямом солнечном свете (провоцирует мгновенное высыхание)

- Обработка всей поверхности без разделения на зоны (ведёт к преждевременному схватыванию состава)

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Толщина слоя | 2-3 мкм | Пятнистость, снижение глянца |

| Время работы на панель | 3-4 минуты | Преждевременная полимеризация |

| Задержка удаления излишков | Не более 60 сек | Образование жёстких наплывов |

После обработки первой панели проверьте равномерность покрытия под углом 45° к источнику света. Мелкие дефекты корректируются немедленно чистым аппликатором без добавления состава.

Распределение состава "крест-накрест" движениями

Начинайте с нанесения небольшой порции жидкого стекла размером с монету на центр подготовленной поверхности. Используйте чистую микрофибру или аппликатор из комплекта, равномерно распределяя состав тончайшим слоем без пропусков. Избегайте контакта с пластиковыми элементами и резиной.

Сразу после первичного нанесения переходите к методу "крест-накрест". Делите условно поверхность на квадраты 50×50 см, последовательно обрабатывая каждый сектор. Движения должны быть плавными, с легким нажимом, без остановок.

Техника выполнения

- Проведите 3-4 вертикальных пасса сверху вниз с перекрытием полос на 5-7 см

- Сразу выполните 3-4 горизонтальных пасса слева направо с аналогичным перекрытием

- Повторите цикл 2-3 раза на одном участке до появления равномерного матового отлива

Ключевые нюансы: Работайте при температуре +10...+25°C в тени. Контролируйте толщину слоя – излишки сразу удаляйте чистой микрофиброй крестообразными движениями. Каждый следующий квадрат обрабатывайте с нахлестом 3-5 см на предыдущий.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Круговые движения | Разводы и неравномерная полимеризация | Строго линейные пассы по вертикали/горизонтали |

| Пропуск этапа | Мозаичный эффект после высыхания | Двойное прохождение каждого участка |

Через 3-5 минут после распределения, когда состав начнет мутнеть, выполните финальную полировку чистой сухой тканью. Двигайтесь строго вдоль длинной стороны детали единым направленным пассом без возвратных движений.

Контроль толщины слоя на горизонтальных поверхностях

Точное соблюдение толщины покрытия критично для качества полировки и долговечности защиты. Превышение рекомендованных параметров (0,2-0,5 мкм) приводит к долгому высыханию, образованию наплывов и снижению адгезии. Недостаточная толщина не обеспечит заявленных защитных свойств и равномерного глянца.

Для объективного контроля применяйте цифровой толщиномер (электронный или магнитный), предварительно проверив его точность на тестовом образце. Замеры выполняйте минимум в 5 точках поверхности после высыхания базового слоя и перед нанесением финишного. Особое внимание уделяйте зонам у краев и стыкам между секторами нанесения.

Ключевые методы контроля

- Визуальный осмотр при боковом освещении: выявляет "апельсиновую корку", подтеки или пропуски.

- Тест на растекаемость: капля материала диаметром 4-5 см после распределения шпателем не должна сужаться менее чем до 3 см за 30 секунд.

- Использование шаблонов: металлические пластины с вырезами фиксированной глубины (0,3 мм) для сравнения слоя.

| Проблема | Причина | Решение |

|---|---|---|

| Локальные наплывы | Избыток материала на аппликаторе | Уменьшить силу нажима, использовать капельную дозировку |

| Матовые пятна | Неравномерное распределение | Повторное шлифование + нанесение дополнительного тонкого слоя |

При отклонениях более 15% от нормы выполните мокрую шлифовку дефектного участка абразивом P2000-P2500 с последующим нанесением корректирующего слоя. Финишную полировку проводите только после полного испарения растворителей (через 24-48 часов).

Аргономика движений: избегаем пропусков

Равномерное нанесение жидкого стекла требует плавных, перекрывающих друг друга движений. Любой резкий поворот кисти или изменение траектории создает риск пропусков участков кузова. Движения должны быть предсказуемыми и симметричными: например, горизонтальные полосы от одного края капота к другому с обязательным захлестом на 5-7 см.

Стойте так, чтобы обрабатываемая поверхность находилась на уровне пояса или ниже – это снижает утомляемость и позволяет контролировать руку. Перемещайтесь вдоль автомобиля мелкими шагами, а не тянитесь из одной точки, иначе сила нажима на аппликатор будет неравномерной. Работайте секциями не более 50х50 см, последовательно перекрывая границы свежим составом.

Ключевые принципы и техника

Работа "от центра": Начинайте нанесение от середины панели (капот, крыша) к краям. Это позволяет:

- Равномерно распределять состав без скапливания у стыков

- Контролировать перекрытие зон при смене позиции

- Избегать спешки на сложных участках (углы, ребра)

Контроль аппликатора: Держите инструмент всей ладонью, а не кончиками пальцев. Угол наклона к поверхности – 15-20°. Для плоских зон используйте крестообразные движения, для рельефных – короткие дуговые. Силу нажима уменьшайте к краям панели, чтобы не оставить наплывов.

| Ошибка | Последствие | Исправление |

|---|---|---|

| Резкие повороты запястья | Прерывистый слой, "островки" пропусков | Вращайте всем корпусом, фиксируя кисть |

| Статичная поза | Непрополированные зоны в труднодоступных местах | Меняйте позицию после обработки каждого сегмента |

Проверка качества: После полимеризации (через 10-15 минут) осмотрите поверхность под косым светом фонарика. Мутные или шероховатые участки – признаки пропусков. Для их устранения:

- Аккуратно заматируйте проблемную зону губкой 3000+ grit

- Нанесите жидкое стекло только на этот участок

- Повторно отполируйте после высыхания

Особенности обработки сложных геометрических зон

Сложные участки кузова (углы, ребра, решетки радиатора, зоны вокруг ручек, молдинги, узкие щели) требуют повышенного внимания при нанесении жидкого стекла. На этих поверхностях легко образуются излишки состава, которые при высыхании превращаются в заметные белесые наплывы. Недостаточная обработка, напротив, оставит зоны без защиты.

Основная сложность заключается в ограниченном времени работы с материалом до начала полимеризации. Это требует четкого плана действий и использования специальных инструментов для гарантированного попадания состава во все микровпадины и равномерного распределения без перерасхода.

Ключевые принципы работы

Инструменты: Применяйте микрофибровые аппликаторы минимального размера (клиновидные или каплевидные), а также обернутые микрофиброй тонкие пластиковые или силиконовые инструменты для труднодоступных мест. Для удаления излишков из щелей незаменимы зубочистки или пластиковые монтажные клинья.

Техника нанесения:

- Разделите сложную зону на условные небольшие секции (например, угол – три плоскости: горизонталь и два прилегающих борта).

- Наносите состав крошечными порциями (капли размером с горошину или меньше) строго на аппликатор, а не напрямую на кузов.

- Втирайте круговыми движениями с легким нажимом, немедленно проходя аппликатором по граничащим ребрам и углам для распределения материала.

- Сразу после нанесения на секцию удаляйте излишки с граней и стыков чистым безворсовым тампоном или тонким краем полотенца до начала схватывания.

Контроль и удаление излишков:

- Освещайте поверхность под острым углом лампой или фонариком – это сразу выявит пропущенные участки или наплывы.

- Проверяйте стыки, щели и решетки сразу после обработки прилегающей зоны. Используйте зубочистку (обернутую чистой микрофиброй!), аккуратно проводя по линиям стыков для сбора избытка.

- Для решеток: наносите состав на ребра аппликатором, избегая попадания в соты. Излишки из углов ячеек удаляйте вертикальным движением уголком полотенца или аппликатором с минимальным ворсом.

| Зона | Риск | Решение |

|---|---|---|

| Острые ребра/углы | Наплывы по кромкам | Минимум материала, немедленное удаление излишков с ребра тампоном |

| Узкие щели (замки, стыки) | Скопление избытка, белые следы | Защита щели малярным скотчем, ювелирное удаление зубочисткой с микрофиброй |

| Решетки радиатора | Попадание в соты, потеки | Аппликатор только на перемычки, контроль углов сот |

| Зоны вокруг ручек | Непрокрасы у основания | Клиновидный аппликатор, обработка в 2 подхода (горизонталь/вертикаль) |

Важно: Работайте последовательно, завершая одну сложную зону полностью (нанесение + удаление излишков) перед переходом к следующей. Не допускайте высыхания состава на границах участков – это создаст видимые переходы. Используйте только чистые инструменты на каждом этапе во избежание разводов.

Время первичной выдержки состава на поверхности

Первичная выдержка – это критический этап после нанесения жидкого стекла, когда состав должен оставаться на кузове без вмешательства. Этот период необходим для начальной полимеризации и равномерного распределения раствора под действием сил поверхностного натяжения. Состав самостоятельно растекается, образуя тонкую, гладкую пленку, вытесняя мелкие дефекты и воздушные пузырьки.

Нарушение этого интервала – распространенная ошибка, ведущая к дефектам. Попытки растирать или выравнивать слой в этот момент оставляют грубые разводы, неравномерные участки глянца и снижают защитные свойства покрытия. Точное соблюдение времени гарантирует формирование монолитной основы для последующих этапов полировки.

Факторы, влияющие на оптимальную выдержку

Длительность первичной выдержки не универсальна и зависит от нескольких ключевых параметров:

- Температура и влажность: В теплом сухом помещении (20-25°C) состав схватывается быстрее (5-10 минут). При низких температурах (ниже 15°C) или высокой влажности процесс замедляется (до 15-25 минут).

- Характеристики продукта: Разные марки жидкого стекла имеют уникальную химическую формулу. Обязательно сверяйтесь с инструкцией конкретного производителя.

- Толщина нанесенного слоя: Очень тонкий слой полимеризуется быстрее, избыточное количество требует больше времени для растекания и испарения растворителей.

- Вентиляция: Хороший воздухообмен ускоряет испарение летучих компонентов.

Как определить готовность к удалению излишков

Основной визуальный признак – изменение внешнего вида покрытия:

- Исчезновение "мокрого" маслянистого блеска.

- Появление слабого матового или полуматового оттенка на всей обработанной поверхности.

- Состав теряет текучесть и перестает быть липким при очень осторожном касании краем микрофибры в незаметном месте.

Важно: Не допускайте полного высыхания! Состав должен оставаться слегка маслянистым на ощупь при удалении излишков мягкой салфеткой. Промедление усложняет полировку до зеркального блеска.

Полировка первичного слоя мягкой салфеткой

Через 15-20 минут после нанесения жидкого стекла, когда слой приобретает полупрозрачную "дымчатую" текстуру, приступают к первичной полировке. На этом этапе состав уже схватился, но сохраняет легкую липкость – это оптимальное состояние для работы мягкой салфеткой.

Используйте чистую салфетку из микрофибры без ворса и швов. Предварительно слегка смочите её дистиллированной водой (2-3 капли на ладонь) и отожмите до состояния легкой влажности. Категорически запрещено применять сухие или грубые материалы – они оставят микроцарапины.

Технология обработки поверхности

- Сложите салфетку вчетверо для создания плотной полировальной подушечки

- Двигайтесь прямолинейно вдоль кузова без сильного нажима

- Обрабатывайте участки 40×40 см последовательными перекрывающими полосами

- Контролируйте усилие: салфетка должна скользить, не деформируясь

При появлении белесых разводов немедленно прекратите полировку – это свидетельствует о недостаточном времени высыхания состава. Дайте покрытию дополнительно отвердеть 5-7 минут перед продолжением работ.

| Тип дефекта | Причина | Способ устранения |

|---|---|---|

| Маслянистые пятна | Избыток влаги в салфетке | Заменить материал на сухой |

| Тянущиеся нити | Превышение времени обработки участка | Уменьшить площадь зоны полировки |

После обработки всей поверхности протрите кузов абсолютно сухой микрофиброй крестообразными движениями для удаления остаточной влаги. Контроль качества: при проведении пальцем поверхность должна давать равномерное зеркальное отражение без волн.

Удаление излишков после первой полировки

После завершения первой полировки жидким стеклом и обязательной выдержки материала до полного отверждения (12-24 часа), на поверхности неизбежно остаются излишки состава в виде мутных разводов или белесых пятен. Эти остатки образуются из-за неравномерного впитывания состава основным лакокрасочным покрытием и требуют обязательного устранения перед нанесением следующего слоя.

Для удаления излишков используется чистая микрофибра с мелким ворсом и дистиллированная вода. Материал смачивается в воде, тщательно отжимается до состояния легкой влажности (категорически исключая обильное намокание поверхности), после чего плавными движениями, без сильного нажима, протираются проблемные участки. Важно постоянно менять стороны салфетки, используя чистые участки ткани.

Ключевые этапы работы

- Контроль степени высыхания: Убедитесь, что покрытие полностью затвердело (проверьте инструкцию к конкретному составу).

- Подготовка материалов: Приготовьте 2-3 чистые микрофибровые салфетки и емкость с дистиллированной водой.

- Тест на незаметном участке: Сначала обработайте небольшой малозаметный фрагмент для проверки реакции покрытия.

Основная ошибка на этом этапе – использование грязной ткани, обычной воды из-под крана (оставляет минеральные следы) или чрезмерного усилия при протирке, что повреждает свежее покрытие.

| Проблема | Причина | Решение |

|---|---|---|

| Стойкие белые разводы | Недостаточная влажность салфетки | Слегка увеличить смачивание микрофибры |

| Появление царапин | Грязь на ткани или сильный нажим | Использовать новую салфетку, уменьшить давление |

| Липкость после удаления | Преждевременная обработка (состав не высох) | Прекратить работу, дать покрытию полностью отвердеть |

После удаления всех излишков поверхность должна стать равномерно глянцевой, без мутных участков. Обязательно дождитесь полного испарения остаточной влаги (15-20 минут) перед нанесением второго слоя жидкого стекла для обеспечения максимальной адгезии.

Технология нанесения второго слоя с перехлестом

Перед нанесением второго слоя дождитесь полного высыхания первого в соответствии с рекомендациями производителя (обычно 30-60 минут при температуре +20°C). Осмотрите поверхность под боковым освещением: не должно быть пропусков, наплывов или мутных пятен. Тщательно удалите пыль с помощью безворсового микрофибрового полотна и обезжирьте поверхность специальным составом на спиртовой основе, избегая агрессивных растворителей.

Нанесите состав на аппликатор (плотную губку или микрофибровую варежку) порцией размером с крупную монету. Начинайте обработку с верхней части кузовной панели (крыша, капот, крышка багажника), двигаясь сверху вниз. Выполняйте движения прямолинейно вдоль оси автомобиля с усилием нажима средней интенсивности для равномерного распределения.

Ключевые правила перехлеста

- Каждую новую полосу наносите с перекрытием предыдущей на 5-7 см для исключения стыковых разводов.

- Соблюдайте единое направление движений: только продольное или только поперечное на всей поверхности.

- Обрабатывайте участки размером не более 50×50 см за один подход.

- Контролируйте толщину слоя: излишки проявляются маслянистыми разводами, которые необходимо сразу растирать сухим участком аппликатора.

Особое внимание уделите сложным зонам:

- Углы фар и решетки радиатора – используйте ребро аппликатора

- Стыки кузовных элементов – уменьшите площадь обрабатываемого участка

- Вертикальные поверхности (двери, крылья) – начинайте обработку от верхних кромок

| Контрольный признак | Норма | Отклонение |

|---|---|---|

| Внешний вид после нанесения | Равномерный масляный блеск | Молочные пятна, полосы |

| Время полимеризации | Прозрачная пленка через 10-15 мин | Липкость через 30 мин |

| Граница перехлеста | Не визуализируется | Рельефная линия |

Не допускайте высыхания состава на границах зон – работайте в темпе, перекрывая свежий край предыдущего участка. После обработки всей поверхности выдержите технологическую паузу до появления эффекта "радужной пленки" (обычно 7-10 минут), после чего приступайте к финишной полировке.

Оптимальная выдержка второго слоя перед полировкой

Время выдержки второго слоя жидкого стекла перед полировкой является критически важным этапом. Недостаточная выдержка приведет к тому, что покрытие не достигнет необходимой степени полимеризации, будет слишком мягким и легко повредится при механическом воздействии полировальной машиной.

Избыточная выдержка, хотя и менее критична, чем недостаточная, также нежелательна. Слишком затвердевший слой потребует значительно больших усилий и времени для полировки, увеличивая риск перегрева поверхности и появления микроцарапин от абразивной полировальной пасты.

Факторы, влияющие на время выдержки

Точное время зависит от нескольких ключевых факторов:

- Температура и влажность воздуха: Основной определяющий фактор. Чем выше температура и ниже влажность, тем быстрее идет процесс полимеризации (отверждения).

- Состав и бренд жидкого стекла: Разные продукты имеют различную химическую формулу и, соответственно, скорость высыхания/отверждения.

- Толщина нанесенного слоя: Более толстый слой сохнет дольше.

- Вентиляция помещения: Хороший воздухообмен ускоряет испарение растворителей.

Рекомендуемые временные рамки

Учитывая типичные условия (температура +20°C...+25°C, влажность 40-60%), можно ориентироваться на следующие сроки:

| Условия | Минимальная выдержка | Оптимальная выдержка | Максимальная выдержка | Риск ранней полировки |

|---|---|---|---|---|

| Стандартные (+20...+25°C, влаж. 40-60%) | 10-12 часов | 12-16 часов | 24 часа | Срыв покрытия, матовые пятна |

| Жарко/Сухо (>+28°C, влаж. <40%) | 8-10 часов | 10-12 часов | 18 часов | Высокий риск дефектов |

| Прохладно/Влажно (<+18°C, влаж. >70%) | 16-18 часов | 18-24 часа | 36 часов | Затрудненная полировка |

Важное правило: Всегда проверяйте готовность покрытия к полировке перед началом работ. Самый надежный и простой способ – тест "мокрым пальцем":

- Легко смочите подушечку чистого пальца дистиллированной водой.

- Очень аккуратно, без нажима, прикоснитесь к поверхности в незаметном месте (например, низ двери, стойка).

- Поверхность должна быть абсолютно гладкой, палец должен скользить легко, без ощущения липкости и без оставления видимого следа или развода. Если палец "прилипает" или оставляет мутный след – покрытие еще не готово.

Соблюдение оптимальной выдержки второго слоя и обязательная проверка его готовности – залог идеального глянца и долговечности результата полировки жидким стеклом.

Финальная полировка кузова на «сухую» микрофиброй

Этап сухой полировки микрофиброй завершает процесс нанесения жидкого стекла, удаляя остатки засохшего состава и формируя равномерное глянцевое покрытие. Важно дождаться полного высыхания слоя до матового состояния – обычно это занимает 15-40 минут в зависимости от температуры и влажности.

Используйте абсолютно чистую высоковорсовую микрофибру премиум-класса без аппрета. Любые ворсинки или загрязнения на ткани оставят царапины на свежем покрытии. Предварительно встряхните полотно для распушения волокон и повышения впитывающих свойств.

Техника выполнения

Делите кузов на зоны 50×50 см и последовательно обрабатывайте их:

- Движения без давления: ведите ткань плавными перекрывающимися прямыми линиями, лишь касаясь поверхности.

- Контроль результата: после каждого прохода осматривайте участок под углом к свету – исчезновение матовых разводов сигнализирует о полном удалении излишков.

- Своевременная замена ткани: при загрязнении или уплотнении микрофибры немедленно заменяйте её на свежую.

Особое внимание уделите сложным зонам: стойкам, молдингам, решёткам радиатора. Здесь используйте сложенную в несколько раз микрофибру или специальные мягкие аппликаторы для точечной обработки. Избегайте круговых движений – они могут создать неравномерный глянец.

После обработки всей поверхности повторно осмотрите кузов при ярком освещении. Допустимы лишь минимальные следы микрофибры в зазорах деталей – их аккуратно удаляют сжатым воздухом или чистой кистью.

Контроль качества результата под разными углами

После полного отверждения покрытия (обычно 12-24 часа) оценку проводят при ярком, направленном освещении. Источник света (солнечный луч, мощный фонарь или прожектор) располагают под острым углом к поверхности – это выявляет малейшие дефекты: царапины, разводы, зоны неравномерного глянца, "апельсиновую корку" или пропущенные участки.

Осмотр выполняют методично, перемещаясь вокруг автомобиля или предмета, меняя положение источника света и точку наблюдения. Критически важны фронтальный вид (под 90°), боковые ракурсы (45-60°) и скользящий взгляд вдоль плоскости (менее 15°). Каждый угол освещения акцентирует внимание на разных типах неровностей.

Ключевые параметры для визуальной проверки

Глянец и отражение:

- Четкость отражения предметов и источников света под всеми углами.

- Отсутствие "мутности" или "молочности" в отражении.

- Равномерность блеска на всех элементах кузова (капот, крыша, двери, крылья).

Поверхностная структура:

- Под острым углом (10-30°): Выявляет микропротяжки, следы аппликатора, мелкие царапины.

- Под углом 45-60°: Показывает общую равномерность слоя, возможные "облака" или пятна.

- Прямой взгляд (90°): Оценка глубины цвета и общего визуального восприятия покрытия.

Гидрофобный эффект:

| Условие проверки | Качественный результат | Дефект |

| Полив поверхности водой | Вода собирается в отдельные шарики, быстро скатывается | Вода плохо собирается, образует плёнку, медленно стекает |

| Дождь или мойка | Капли воды почти не задерживаются на поверхности | Вода остаётся лужами, оставляет высохшие разводы |

Тактильная проверка: Качественно отполированная поверхность должна быть исключительно гладкой на ощупь. Проведение рукой в чистой перчатке не должно встречать сопротивления или ощущаться как "липкость". Наличие шероховатостей указывает на неотполированные излишки состава или загрязнение во время нанесения.

Удаление маскировочного скотча без повреждений

Аккуратное снятие маскировочного скотча – критически важный этап после полировки жидким стеклом. Неправильные действия могут привести к сколам покрытия, неровным границам или отрыву слоя вместе с лентой. Тщательное соблюдение технологии гарантирует безупречный результат без необходимости переделки.

Оптимальный момент для удаления – когда покрытие уже схватилось, но не полностью полимеризовалось. Обычно это происходит через 10-25 минут после нанесения финального слоя (точное время зависит от марки жидкого стекла и температуры воздуха). Проверьте незаметный участок: покрытие не должно тянуться за пальцем, но сохранять легкую пластичность.

Технология безопасного удаления скотча

- Подготовьте инструмент: используйте монтажный нож или лезвие с новым острым краем. Протрите спиртом место входа лезвия для исключения загрязнений.

- Надрез по границе: аккуратно прорежьте ножом линию стыка между скотчем и покрытием. Держите лезвие под углом 10-15° к поверхности без нажима.

- Отделение угла: подденьте край скотча кончиком лезвия или пластиковым шпателем. Не используйте металлические предметы во избежание царапин.

- Правильное направление: тяните ленту на себя под углом 45° к поверхности. Никогда не отрывайте перпендикулярно и не ведите параллельно границе покрытия.

- Контроль скорости: снимайте равномерно медленными движениями. При сопротивлении остановитесь и повторите надрез в проблемной зоне.

Ключевые рекомендации:

- Удаляйте ленты в порядке наклеивания: сначала последние слои, затем базовые

- При остатках клея – удалите их холодным способом (специальный очиститель или изопропиловый спирт). Нагрев феном запрещен!

- Используйте только качественный креповый скотч с маркировкой "для автомобильных ЛКП"

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Преждевременное снятие | Вытягивание жидкого стекла за скотчем | Контроль времени полимеризации по техкарте |

| Резкий отрыв | Сколы по краям зоны полировки | Медленное растягивание под углом |

| Использование тупого лезвия | Разрыв ленты, повреждение покрытия | Смена лезвия после 2-3 метров резки |

Финальная сушка в закрытом помещении

Обеспечьте полную защиту покрытия от пыли, насекомых, сквозняков и прямых солнечных лучей. Идеальная температура воздуха – от +15°C до +25°C при влажности не выше 60%. Ни в коем случае не используйте тепловые пушки, фены или обогреватели для ускорения процесса – это вызовет дефекты поверхности.

Минимальный срок выдержки составляет 12 часов, но для гарантированного результата и полной полимеризации оставьте автомобиль в покое на 24 часа. В этот период категорически запрещено прикасаться к обработанным поверхностям, накрывать машину чехлами или передвигать её.

Критические правила финальной сушки

Нарушение следующих условий приведет к появлению дефектов:

- Герметичность помещения – закрытые окна, ворота, отсутствие движения воздуха

- Стабильность микроклимата – исключите перепады температуры/влажности

- Запрет на мойку – любые контакты с водой до истечения 24 часов

| Фактор риска | Последствия нарушения | Профилактика |

| Пыль/мусор в воздухе | Шероховатость, точки на глянце | Влажная уборка помещения до сушки |

| Сквозняк | Разводы, "волны", неравномерный блеск | Изоляция от вентиляции/дверей |

| Высокая влажность | Мутные пятна, белесые разводы | Контроль гигрометром, осушитель |

После завершения сушки аккуратно проверьте качество покрытия на малозаметном участке. Если поверхность гладкая и глянцевая – можно эксплуатировать автомобиль. Первую мойку рекомендовано проводить не ранее чем через 7-10 дней.

Время полной полимеризации покрытия

Полная полимеризация жидкого стекла определяет срок, после которого покрытие достигает максимальной твердости, химической стойкости и глянца. Этот период нельзя сокращать, так как преждевременная эксплуатация повредит незавершенный слой.

Среднее время составляет 7–14 суток при температуре +20°C и влажности 50–60%. На срок влияют три ключевых фактора: толщина нанесенного слоя, микроклимат в помещении и химический состав конкретного продукта.

Факторы, влияющие на скорость полимеризации

- Температура: При +15°C процесс замедляется на 30–40%, при +25°C ускоряется на 20%.

- Влажность: Оптимальный диапазон – 45–65%. При влажности ниже 40% реакция замедляется, выше 70% возможна конденсация влаги в слое.

- Вентиляция: Естественная циркуляция воздуха ускоряет испарение растворителей.

| Толщина слоя (мкм) | Минимальное время (сутки) | Рекомендуемая нагрузка |

|---|---|---|

| 100–200 | 5–7 | Легкая эксплуатация через 3 дня |

| 300–500 | 10–14 | Контакты с водой/химией через 2 недели |

- Первые 48 часов: Базовое отверждение. Поверхность устойчива к пыли, но уязвима к механическим воздействиям.

- 3–7 суток: Формирование межмолекулярных связей. Допустима осторожная мойка.

- 7–14 суток: Завершение кремнийорганических реакций. Покрытие приобретает заявленную стойкость к царапинам и реагентам.

Для проверки готовности проведите тест: нанесите каплю воды на поверхность. Если через 10 минут не осталось матового пятна – полимеризация завершена. Избегайте паркинга автомобиля под деревьями и химической чистки в течение первых 14 дней.

Эксплуатационные ограничения в первые дни

Первые 7-10 суток после нанесения жидкого стекла критичны для формирования стабильного защитного слоя. В этот период состав продолжает полимеризацию и достижение максимальной твёрдости. Нарушение рекомендаций влечёт риск появления дефектов (разводы, матовые пятна, локальное стирание покрытия) и снижение долговечности.

Строго избегайте механического воздействия на поверхность: мойку высоким давлением, контакта с абразивами, химически агрессивными составами (особенно содержащими кислоты или растворители). Даже мягкие ткани могут оставить микроцарапины на незатвердевшем слое. Контролируйте парковку – свежее покрытие уязвимо к смолам деревьев, птичьему помёту и промышленным выбросам.

Ключевые запреты

- Мойка автомобиля: Полный запрет первые 72 часа. С 4-го дня допускается аккуратное ополаскивание проточной водой без моющих средств и контакта с ворсистыми материалами. Классическая мойка разрешена только через 10-14 дней.

- Парковка под открытым небом: Обязательно использование крытого гаража или навеса минимум 48 часов для защиты от дождя, росы и УФ-лучей. При отсутствии укрытия – применяйте автомобильный тент.

- Экстремальные температуры: Исключите поездки в мороз ниже -10°C и нагрев кузова свыше +60°C (например, на солнцепёке) первые 5 дней. Резкие перепады температуры провоцируют растрескивание.

| Период | Допустимые действия | Категорически запрещено |

|---|---|---|

| 1-3 дня | Аккуратная эксплуатация на чистых дорогах, парковка в сухом гараже | Любой контакт с водой, мойка, парковка под деревьями, применение автохимии |

| 4-7 дней | Ополаскивание кузова водой (без напора), удаление крупного мусора мягкой микрофиброй | Автомойки (ручные/автоматические), воски, полироли, щётки, химические очистители |

| 8-14 дней | Ручная мойка мягкой губкой с pH-нейтральным шампунем | Составы с абразивами, растворителями, силиконами, жёсткие губки |

Важно: При попадании птичьего помёта или смолы в первые 14 дней – немедленно удаляйте загрязнение специальным очистителем-клинером для керамики, нанесённым на мягкую салфетку из микрофибры. Растирание приведёт к повреждению слоя.

Методика первой мойки после защиты

Первая мойка автомобиля после нанесения жидкого стекла проводится не ранее чем через 14 дней после завершения полировки. Этот период критичен для окончательной полимеризации защитного слоя, и преждевременный контакт с водой или химией нарушит процесс отвердения. Даже при визуальной сухости покрытия внутренние молекулярные связи продолжают укрепляться в течение двух недель.

Используйте исключительно бесконтактный метод мойки на первом этапе. Активная пена или сильная струя воды под высоким давлением (свыше 100 бар) запрещены – допустимо только мягкое ополаскивание из шланга или пистолета Karcher на расстоянии 30-50 см с давлением не выше 70-80 бар. Химические средства должны быть специализированными – с маркировкой "для керамики" или "нейтральные шампуни", полностью исключающие щелочные и кислотные составы.

Пошаговая инструкция

- Предварительное ополаскивание: Обработайте кузов слабой струёй воды под углом 45°, начиная с крыши. Избегайте прямого воздействия на стыки элементов.

- Нанесение шампуня: Разведите нейтральный состав (пропорция 1:1000) в пенном пистолете. Наносите пену вертикальными движениями без распыления на сухие участки.

- Смывка: Через 3-5 минут смойте пену струёй "веером" сверху вниз, держа пистолет на расстоянии.

- Сушка: Промокните поверхность микрофибровым полотном с ворсом 500 г/м² лёгкими промакивающими движениями. Трение недопустимо.

Важные ограничения:

- Не используйте воскосодержащие составы, глину или полироли в первые 3 месяца

- Запрещено применение автомоек с вращающимися щётками

- Избегайте парогенераторов и обдува горячим воздухом

Запрещенные моющие средства для ухода

Использование неподходящих химических составов при очистке покрытия из жидкого стекла приводит к разрушению его структуры и утрате защитных свойств. Агрессивные компоненты нарушают целостность силикатного слоя, провоцируют помутнение поверхности и сокращают срок эксплуатации.

Даже средства с маркировкой "универсальные" часто содержат вещества, несовместимые с керамической основой. Кратковременный визуальный эффект чистоты не компенсирует необратимые повреждения гидрофобного покрытия, возникающие при химическом конфликте.

Категорически недопустимые составы:

- Абразивные порошки и пасты – содержат твердые частицы, оставляющие микроцарапины и разрушающие глянец.

- Растворители (ацетон, уайт-спирит, бензол) – растворяют полимерные связи в жидком стекле.

- Щелочные концентраты (pH выше 10) – разъедают защитный слой, вызывают побеление поверхности.

- Кислотные средства (рН ниже 4, включая ортофосфорную кислоту) – провоцируют коррозионные процессы в керамике.

- Автошампуни с силиконами или воском – создают пленку, блокирующую гидрофобный эффект.

| Тип средства | Примеры | Последствия применения |

|---|---|---|

| Стеклоочистители с аммиаком | Доместос, Мистер Мускул | Трещины и матовые пятна на покрытии |

| Универсальные ПАВ-концентраты | Fairy, SYNERGETIC | Потеря гидрофобности, "радужные" разводы |

| Полироли с парафином | Turtle Wax, LIQUI MOLY | Налет, снижение адгезии при обновлении покрытия |

Отдельную опасность представляют составы для удаления битума или насекомых – их активные компоненты (ксилол, толуол) буквально "сжигают" керамическую защиту. Для сохранения характеристик покрытия допустимы только нейтральные pH-шампуни (7.0-8.5) с пометкой "Ceramic Coating Safe".

Использование бесконтактной сушки после мойки

Бесконтактная сушка является обязательным этапом подготовки кузова перед нанесением жидкого стекла. Она исключает физический контакт с поверхностью, предотвращая появление микроцарапин от полотенец или салфеток. Любые механические воздействия на этом этапе сведут на нет результаты полировки и ухудшат адгезию покрытия.

Технология подразумевает удаление влаги мощным направленным потоком воздуха. Для этого используют профессиональные турбосушки, автомобильные воздуходувки или компрессор со пистолетом-распылителем. Ключевое требование – абсолютная чистота воздуха, поэтому оборудование оснащается фильтрами для улавливания частиц пыли и масляных капель.

Критичные требования к процессу

- Полное устранение воды из труднодоступных зон: стыков молдингов, дверных ручек, решетки радиатора.

- Контроль чистоты сопла воздуходувки перед началом работ для исключения загрязнения поверхности.

- Обработка кузова за один проход без возвратных движений для минимизации контакта с возможными взвесями в воздухе.

При отсутствии профессионального оборудования допускается использование бытовых фенов холодного обдува или мощных пылесосов с реверсом. Однако их эффективность значительно ниже – они часто оставляют капли в скрытых полостях, что приводит к образованию разводов при последующей полировке.

Периодичность обновления защитного слоя

Срок службы покрытия из жидкого стекла напрямую зависит от условий эксплуатации транспортного средства и качества подготовки поверхности перед нанесением. В среднем, профессионально выполненная полировка сохраняет защитные свойства 9-12 месяцев, но этот период может сокращаться под агрессивным воздействием внешних факторов.

Ключевыми индикаторами необходимости обновления служат снижение гидрофобного эффекта (вода перестает собираться в шарики), появление микроцарапин, тусклости или локальных повреждений на поверхности. Игнорирование этих признаков приводит к постепенной деградации кварцевого слоя и потере защитных функций.

Факторы влияния на периодичность

- Климатические условия:

- Регулярное воздействие реагентов и солнца сокращает срок до 6-8 месяцев

- Эксплуатация в умеренном климате позволяет сохранять свойства до 1.5 лет

- Качество ухода:

- Использование бесконтактной мойки продлевает защиту

- Механическая чистка щетками ускоряет износ

| Тип нагрузки | Рекомендуемый интервал |

|---|---|

| Городская эксплуатация | 10-12 месяцев |

| Частые поездки по трассе | 8-10 месяцев |

| Хранение в гараже | до 18 месяцев |

Важно: Перед повторным нанесением обязательно выполните абразивную очистку поверхности от остатков старого покрытия. Нанесение нового слоя поверх деградировавшего не обеспечит адгезии и равномерного распределения состава.

Локализация и исправление дефектов покрытия

Тщательно осмотрите поверхность при ярком боковом освещении, выявляя царапины, помутнения, кратеры, пылинки или неравномерности глянца. Отметьте проблемные участки малярным скотчем для точной локализации.

Мелкие дефекты устраняются локальной коррекцией без полной переполировки. Крупные изъяны требуют шлифовки всего слоя с последующим нанесением нового покрытия. Все работы проводятся после полной полимеризации состава (24–72 часа).

Алгоритм устранения распространенных дефектов

| Дефект | Причина | Метод исправления |

|---|---|---|

| Пыль/ворсинки | Попадание частиц при нанесении | Аккуратная шлифовка пятна абразивом P2000-P3000 с последующей локальной полировкой пастой |

| Разводы/помутнения | Неравномерное распределение состава | Полировка микрофиброй с корректирующим средством круговыми движениями без нажима |

| Кратеры | Жировые пятна на основе | Шлифовка до чистого слоя, обезжиривание, точечное нанесение жидкого стекла кистью |

| Полосы | Неправильная работа полировальной машинкой | Повторная обработка сниженными оборотами с равномерным перемещением инструмента |

При глубоких царапинах или множественных дефектах:

- Отшлифуйте всю поверхность абразивом P1500-P2000

- Удалите пыль антистатической салфеткой

- Нанесите тонкий повторный слой жидкого стекла

- Высушите согласно технологии производителя

Для профилактики:

- Используйте помещение без сквозняков с минимальной запыленностью

- Контролируйте влажность (оптимально 40-60%)

- Применяйте сертифицированные обезжириватели перед нанесением

Удаление высолов после неправильной сушки

Высолы (белесые разводы и кристаллические налеты) возникают при нарушении режима сушки жидкого стекла, когда влага слишком быстро испаряется из верхнего слоя, вытягивая на поверхность минеральные соли из состава. Для устранения дефекта требуется механическая обработка поверхности с последующей коррекцией технологии нанесения.

Первым этапом становится аккуратное шлифование проблемных участков абразивом P1500-P2000 "мокрым" методом. Процедуру выполняют круговыми движениями без сильного нажима, постоянно смывая белую пыль водой и контролируя равномерность снятия слоя. После полного удаления следов высолов поверхность тщательно высушивают в течение 24 часов при стабильной температуре 20-25°C.

Технология повторного нанесения

Перед возобновлением работ критически важно обеспечить оптимальные условия:

- Влажность воздуха не выше 60%

- Отсутствие прямых солнечных лучей и сквозняков

- Температурный диапазон +15°C до +30°C

Этапы восстановительной обработки:

- Обезжиривание: протирка очищенной поверхности изопропиловым спиртом

- Нанесение базового слоя: распределение состава микрофибровым аппликатором с уменьшением толщины на 20% относительно первоначальной

- Первичная сушка: выдержка 45-60 минут до состояния "липкого пальца"

- Финишный слой: наложение второго пласта с немедленным удалением излишков безворсовой салфеткой

Контрольные параметры сушки:

| Этап | Время | Действия |

| Полимеризация | 6-8 часов | Защита от пыли и перепадов влажности |

| Первичное отверждение | 24 часа | Запрет контакта с водой |

| Финальная стабилизация | 7 суток | Ограничение механических воздействий |

Для предотвращения рецидива в состав жидкого стекла добавляют 3-5% силиконового вытеснителя влаги, а финишную сушку проводят с использованием инфракрасной лампы, размещенной на расстоянии 50 см от поверхности. После полного цикла полимеризации рекомендована профилактическая обработка гидрофобным спреем раз в 3 месяца.

Техника восстановления блеска без переполировки

При локальных повреждениях покрытия (царапины, тусклые участки) полное удаление слоя жидкого стекла не требуется. Для точечного восстановления блеска используйте метод абразивно-полировочной коррекции. Этапы включают очистку дефектной зоны, шлифовку микроцарапин и финишную полировку без нарушения целостности основного защитного слоя.

Ключевое условие – применение профессиональных паст с регулируемой абразивностью. Начинайте обработку составом с индексом RDS 15-30 микрон для выравнивания неровностей, затем переходите на мелкодисперсные пасты (3-5 микрон). Финишный этап выполняется безабразивным силантом для активации глянца.

Алгоритм работ

- Подготовка поверхности: Обезжирьте участок изопропиловым спиртом (концентрация 70-90%)

- Первичная шлифовка: Круговыми движениями нанесите абразивную пасту с помощью поролонового аппликатора (скорость шлифмашинки: 1200-1500 об/мин)

- Промежуточная очистка: Удалите полировальную пыль микрофиброй без ворса

- Финишная полировка: Обработайте зону безабразивным восстанавливающим воском

| Тип дефекта | Рекомендуемая паста | Время обработки на 10 см² |

| Мелкие царапины (паутинка) | Menzerna 2500 | 40-60 сек |

| Пятна окисления | Koch Chemie F6 | 90-120 сек |

| Матовые разводы | Sonax Profiline Nano | 30-40 сек |

Важно: контролируйте нагрев поверхности – при +50°C и выше прекращайте полировку. Используйте орбитальные машинки с амплитудой хода 8-10 мм для минимизации риска "прожигания" покрытия. После восстановления нанесите кварцевый спрей-активатор (например, Gyeon Cure) для усиления гидрофобных свойств обработанного участка.

Хранение остатков состава и сроки годности

После полировки поверхности неизбежно остаются излишки состава. Для сохранения их эксплуатационных характеристик перелейте остатки в герметичную тару из темного стекла или химически стойкого пластика. Максимально выдавите воздух из емкости перед закрытием, минимизируя контакт с кислородом.

Оптимальные условия хранения – сухое затемненное место без доступа УФ-лучей при стабильной температуре от +5°C до +25°C. Категорически избегайте заморозки, перегрева свыше +30°C и резких температурных перепадов, провоцирующих расслоение компонентов.

Сроки годности и контроль качества

- В невскрытой фабричной упаковке: 12-18 месяцев (уточняйте на этикетке производителя)

- После вскрытия: не более 3 месяцев при идеальных условиях

- Признаки непригодности:

- Образование комков или желеобразной массы

- Резкое изменение консистенции (чрезмерное загустение или водянистость)

- Появление плесени или постороннего запаха

Перед повторным использованием проверяйте однородность состава: перемешайте деревянной палочкой без взбалтывания. Если жидкость не восстанавливает первоначальную текстуру или содержит хлопья – утилизируйте остатки. Нарушение правил хранения приводит к потере гидрофобных свойств и адгезии.

Список источников

При подготовке материала о самостоятельной полировке жидким стеклом использовались авторитетные источники, обеспечивающие достоверность технологических аспектов. Анализ данных проводился с акцентом на практическую применимость методов в домашних условиях.

Основу составили технические руководства производителей автохимии, отраслевые исследования свойств силикатных покрытий и экспертные рекомендации по работе с нанокерамикой. Дополнительно привлекались профильные издания по автомобильному уходу и материалы независимых тестов.

Информационные ресурсы

- Технические паспорта и официальные инструкции продуктов Liquid Glass от ведущих брендов

- Монография "Защитные покрытия в автомобильном деле" (раздел о силикатных составах)

- Отраслевой журнал "Автохимия и уход" (архивные выпуски за 2020-2023 гг.)

- Практическое руководство "Нанокерамика: от теории к практике" издательства АвтоМир

- Протоколы испытаний адгезионной прочности покрытий лаборатории AutoTest

- Методические рекомендации по работе с высокоабразивными полировальными составами

- Сборник технологических карт обработки поверхностей различных типов ЛКП