Поршни двигателя - конструкция, функции, размеры

Статья обновлена: 01.03.2026

Поршень – ключевой компонент кривошипно-шатунного механизма любого двигателя внутреннего сгорания. Он преобразует энергию расширяющихся газов в цилиндре в возвратно-поступательное движение.

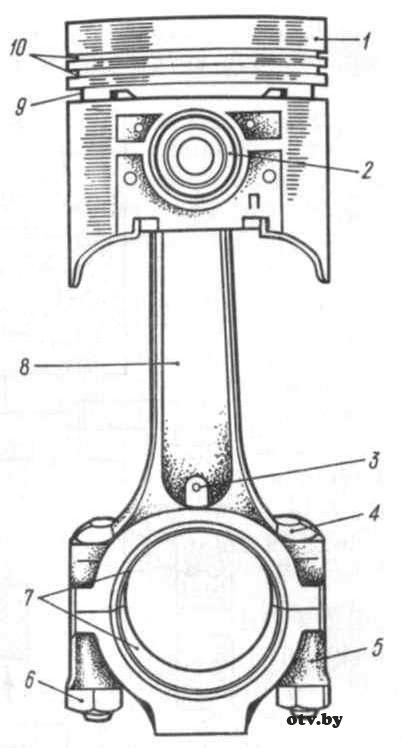

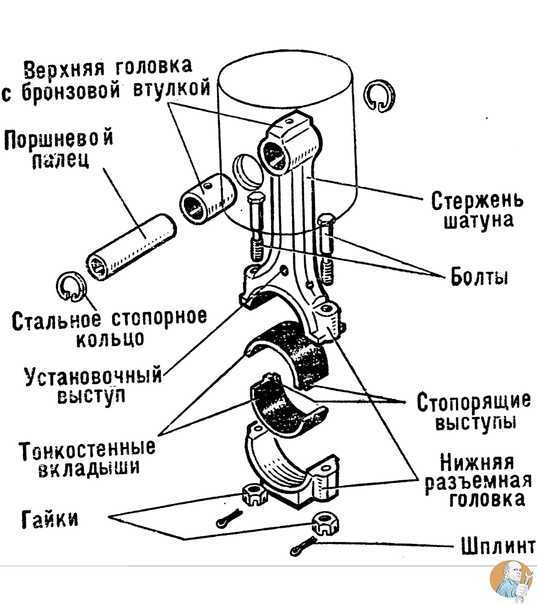

Конструкция поршня включает сложную систему элементов: днище, уплотняющую часть с кольцами и направляющую юбку. Каждый элемент выполняет строго определённую функцию.

Геометрические параметры поршня – диаметр, высота, размеры канавок под кольца и отверстий под палец – критически влияют на работоспособность, ресурс и эффективность двигателя.

Ключевые элементы конструкции: юбка, днище, канавки колец

Днище поршня является верхней рабочей поверхностью, непосредственно контактирующей с раскалёнными газами в камере сгорания. Оно воспринимает экстремальные термические и механические нагрузки, передавая давление газов через поршневой палец шатуну. Форма днища (плоская, выпуклая, вогнутая или фасонная) влияет на степень сжатия и характер смесеобразования.

Юбка выполняет функции направляющей, обеспечивая стабильное положение поршня в цилиндре и предотвращая перекосы. Она имеет сложную бочкообразную или коническую форму для компенсации теплового расширения, а её боковая поверхность покрыта антифрикционным слоем для снижения износа. В нижней части юбки часто располагается канавка для маслосъёмного кольца.

Конструктивные особенности

| Элемент | Основное назначение | Ключевые характеристики |

|---|---|---|

| Канавки колец | Фиксация компрессионных и маслосъёмных колец | Количество: 2-3 компрессионных + 1 маслосъёмная. Профиль трапециевидный для предотвращения закоксовывания |

| Юбка | Направление поршня и восприятие боковых сил | Наличие терморегулирующих прорезей. Соотношение высоты к диаметру: 0.7-1.2. Толщина стенок: 3-8 мм |

| Днище | Формирование камеры сгорания | Толщина: 6-15 мм. Материалы: алюминиевые сплавы с кремнием, сталь или композиты для дизелей |

Наружные канавки всегда обрабатываются с высокой точностью (допуск 0.01-0.05 мм) для обеспечения плотного прилегания колец. Глубина канавок превышает высоту кольца на 0.2-0.4 мм, а зазор между кольцом и канавкой в осевом направлении составляет 0.04-0.08 мм для теплового расширения.

Выбор материала поршня для разных типов двигателей

Материал поршня определяет его прочность, теплопроводность, износостойкость и коэффициент теплового расширения. Основные требования включают устойчивость к высоким механическим нагрузкам, способность эффективно отводить тепло от камеры сгорания, минимальный вес и совместимость с материалом цилиндров.

Выбор зависит от условий эксплуатации: дизельные двигатели требуют повышенной прочности из-за высокого давления сжатия, бензиновые – оптимального баланса легкости и теплопроводности, а форсированные моторы – материалов с экстремальной термостойкостью. Неправильный подбор приводит к задирам, прогару днища или разрушению юбки.

Типичные материалы и области применения

Распространенные решения:

- Алюминиевые сплавы (АК4, АК12):

- Бензиновые двигатели легковых авто (баланс веса и теплопроводности)

- Дизели легкого транспорта с усиленными вставками

- Чугун:

- Крупногабаритные тихоходные дизели (высокая износостойкость)

- Спецтехника с экстремальными нагрузками

- Композитные материалы:

- Кованые алюминиевые поршни – спортивные и турбированные моторы

- Стальные терморегулирующие вставки – дизельные поршни под высоким давлением

- Керамические покрытия – защита огневого пояса в гоночных двигателях

| Тип двигателя | Основной материал | Ключевые особенности |

|---|---|---|

| Стандартный бензиновый | Литейный алюминиевый сплав | Оптимальное охлаждение, снижение инерции |

| Турбодизель | Алюминий со стальными вставками | Компенсация теплового расширения, прочность канавок колец |

| Гоночный атмосферный | Кованый алюминий | Повышенная прочность при минимальной массе |

| Судовой дизель | Легированный чугун | Стойкость к абразивному износу, долговечность |

Современные разработки включают гибридные поршни (алюминиевый корпус со стальной головкой) для тяжелых дизелей, а также эксперименты с титановыми сплавами в гиперкарах для снижения массы при сохранении прочности.

Геометрические параметры: диаметр, высота, сжатие, масса

Диаметр поршня (D) является ключевым размером, определяющим габариты цилиндра и напрямую влияющим на рабочий объём двигателя. Он изготавливается с высокой точностью для обеспечения оптимального зазора между поршнем и стенкой цилиндра, что критично для компрессии, смазки и предотвращения заклинивания.

Высота поршня (H) характеризует его осевой размер и влияет на массу, прочность и тепловоспринимающую поверхность. Конструктивно включает зоны канавок под поршневые кольца, юбку и днище, причём форма последнего (плоское, выпуклое, вогнутое) определяет степень сжатия и характер смесеобразования.

Взаимосвязь параметров и их влияние

Степень сжатия рассчитывается как отношение полного объёма цилиндра к объёму камеры сгорания и зависит от:

- Высоты поршня, особенно формы его днища

- Положения поршня в ВМТ (зависит от хода кривошипа и длины шатуна)

- Объёма выточек в днище (при наличии)

Масса поршня (m) – критичный параметр для динамики двигателя. Снижение массы уменьшает:

- Инерционные силы возвратно-поступательного движения

- Вибрации и нагрузки на коленчатый вал

- Расход топлива

Балансировка массы поршней в рамках одного двигателя обязательна для обеспечения плавности работы.

Типичные соотношения размеров:

| Параметр | Влияние на характеристики | Типовой диапазон |

|---|---|---|

| Отношение H/D | Устойчивость в цилиндре, тепловая напряжённость | 0.7 - 1.2 (для авто) |

| Зазор юбки (δ) | Шум, износ, риск задиров | 0.02 - 0.05% от D |

Точный расчёт геометрических параметров и массы выполняется с учётом теплового расширения материала (алюминиевые сплавы, сталь) и максимальных рабочих нагрузок для обеспечения ресурса.

Подбор поршней при ремонте мотора по размерам цилиндров

Точный подбор поршней к цилиндрам – критически важный этап ремонта двигателя, определяющий ресурс, компрессию и масложор. Основой служат фактические замеры геометрии цилиндров после расточки или хонингования, выполняемые микрометром или нутромером в нескольких плоскостях и уровнях высоты.

Размер поршня всегда выбирается с учётом теплового зазора, указанного производителем двигателя. Этот зазор компенсирует тепловое расширение алюминиевого поршня при рабочей температуре и предотвращает заклинивание или повышенный износ. Несоблюдение зазора ведёт к катастрофическим последствиям.

Ключевые аспекты подбора

При выборе новых поршней руководствуются следующими параметрами:

- Номинальный диаметр цилиндра после окончательной обработки (расточки под ремонтный размер или хонингования).

- Ремонтная группа (размер) поршня и колец – обозначается буквой (A, B, C, D) или цифрой (0, 1, 2), соответствующей определённому диаметру с допуском.

- Требуемый тепловой зазор между юбкой поршня и стенкой цилиндра (обычно 0.02-0.05 мм для бензиновых ДВС, точное значение – в мануале).

- Конструкция юбки поршня (терморегулирующие вставки, разрезная юбка) влияет на величину необходимого зазора.

Алгоритм подбора включает последовательные шаги:

- Замер цилиндров: Определение максимального диаметра в зоне износа после обработки блока.

- Расчёт диаметра поршня: К измеренному диаметру цилиндра прибавляется номинальный тепловой зазор. Пример: Ø80.00 мм (цилиндр) + 0.03 мм (зазор) = Ø80.03 мм (требуемый поршень).

- Выбор ремонтной группы: Подбор поршня из доступных ремонтных размеров, чей диаметр (с учётом допуска на изготовление) максимально близок к расчётному значению.

- Проверка зазора: Обязательное измерение фактического зазора между конкретным поршнем и его цилиндром перед сборкой.

Соответствие поршней ремонтным размерам блока цилиндров:

| Ремонтная группа поршня | Типовое увеличение диаметра (мм) | Обозначение на поршне |

|---|---|---|

| Стандарт (STD) | 0.00 | STD, 0, A |

| Первый ремонт | +0.25, +0.40 или +0.50 | 0.25, 0.40, 0.50, 1, B |

| Второй ремонт | +0.50, +0.80 или +1.00 | 0.50, 0.80, 1.00, 2, C |

| Третий ремонт | +0.75, +1.00 или +1.50 | 0.75, 1.00, 1.50, 3, D |

Важно: Все поршни для одного двигателя должны принадлежать к одной ремонтной группе и иметь одинаковую массу (допуск ±2-3 грамма). Обязательна установка новых поршневых колец соответствующего ремонтного размера.

Список источников

При подготовке материала использовались специализированные технические издания и нормативная документация, посвященные устройству двигателей внутреннего сгорания. Основное внимание уделялось источникам, содержащим конструктивные параметры поршневой группы и методики расчета размеров.

Ключевыми источниками выступили учебники по теории ДВС, руководства по автомобильному оборудованию и отраслевые стандарты. Ниже представлен перечень использованной литературы и нормативно-технических материалов.

- Автомобильные двигатели: Устройство и техническое обслуживание - Учебное пособие для СПО под ред. Ю.И. Боровских

- Теория поршневых и комбинированных двигателей - Монография А.С. Орлина, М.Г. Круглова

- ГОСТ 27809-88 "Двигатели внутреннего сгорания поршневые. Термины и определения"

- Практическое руководство "Устройство современных автомобильных двигателей" - Изд. За рулем

- Техническая документация MAN Truck & Bus SE "Руководство по ремонту дизельных двигателей D08/D26"

- Научная статья "Тенденции развития конструкции поршней" в журнале "Двигателестроение" №4/2021

- Конструирование и расчет автотракторных двигателей - Учебник В.М. Архангельского