Портальный кран - работа везде

Статья обновлена: 01.03.2026

Портальные краны давно зарекомендовали себя как ключевое решение для подъема и перемещения грузов в условиях ограниченного пространства и сложного рельефа. Их конструктивная особенность – мобильная опорная рама с возможностью передвижения по рельсам или бездорожью – обеспечивает уникальную адаптивность.

Эти машины незаменимы там, где требуется максимальная маневренность и независимость от стационарной инфраструктуры: на стройплощадках без подготовленных путей, в тесных портовых зонах, на открытых складах или временных производственных участках. Способность работать на грунте, асфальте или временных настилах расширяет сферу их применения до универсальности.

Основное преимущество портальных кранов – свобода размещения без привязки к фундаментам. Они доставляются на объект в разобранном виде, быстро монтируются и готовы к работе на неподготовленных территориях, обеспечивая высокую грузоподъемность и вылет стрелы там, где другие краны неэффективны.

Принцип работы портального крана на грунтовых поверхностях

Портальный кран на грунтовых поверхностях опирается на шасси с пневмоколесным или гусеничным ходом, обеспечивающим мобильность вне подготовленных площадок. Стабильность при работе достигается за счет гидравлических выносных опор (аутригеров), которые опускаются на грунт перед подъемом груза. Опорные плиты аутригеров распределяют давление на почву, предотвращая проседание и гарантируя горизонтальное положение крана даже на неровном рельефе.

Грузоподъемный механизм включает лебедку с тросом, крюковую обойму и стрелу с изменяемым вылетом. Управление осуществляется из кабины оператора, где система датчиков отслеживает параметры: нагрузку на крюке, угол наклона стрелы, давление на опоры. Для перемещения по объекту кран убирает аутригеры, переходит на ходовое шасси и двигается со скоростью до 5-10 км/ч, сохраняя способность маневрировать в стесненных условиях.

Ключевые особенности работы на грунте

- Адаптация к рельефу: Гидравлическая система нивелирует перепады высот до 5° через автоматическую корректировку длины опор.

- Защита от опрокидывания: Электронный ограничитель нагрузки блокирует подъем при превышении допустимой массы или нестабильности грунта.

- Грунтовые требования: Несущая способность почвы должна быть не менее 2 кг/см²; при риске просадки используются дополнительные стальные подкладки под опоры.

| Этап работы | Технология исполнения | Роль в безопасности |

| Установка | Развертывание аутригеров с контролем уровня | Создает устойчивую опорную базу, исключая сдвиг |

| Перемещение | Использование гусениц/шин низкого давления | Снижает удельную нагрузку на грунт |

| Подъем груза | Динамическое перераспределение веса на опоры | Предотвращает точечную просадку почвы |

- Передвижение крана к рабочей зоне с поднятыми опорами.

- Фиксация позиции через опускание аутригеров до контакта с грунтом.

- Автоматическое выравнивание платформы по данным гироскопических датчиков.

- Выполнение грузовых операций с контролем ветровой нагрузки.

- Сворачивание опор и переход в транспортное положение.

Конструкция портала для перемещения по бездорожью

Портал крана, предназначенного для бездорожья, проектируется с усиленной рамой, способной выдерживать значительные динамические нагрузки и кручение при движении по пересеченной местности. Ключевое внимание уделяется запасу прочности сварных соединений и выбору высоколегированных сталей, устойчивых к ударным воздействиям и агрессивным средам.

Геометрия портала оптимизируется для увеличения клиренса и углов въезда/съезда, что исключает зацепление за неровности грунта. Ширина колеи специально увеличена для противодействия опрокидыванию на склонах, а рама часто получает переменное сечение – более массивное в зонах крепления ходовой части и стрелы.

Ходовая часть и системы стабилизации

Базируется на независимой подвеске каждого опорного узла с гидравлическими амортизаторами двойного действия и пневмогидравлическими упругими элементами. Это обеспечивает:

- Постоянный контакт всех колес/гусениц с грунтом даже на сложном рельефе

- Автоматическое выравнивание платформы крана в рабочем положении

- Снижение динамических нагрузок на раму при преодолении препятствий

Привод перемещения реализуется через индивидуальные электрогидравлические моторы на каждую опору с системой тропического исполнения (пыле-/влагозащита IP67). Управление синхронизацией осуществляется через датчики:

| Тип датчика | Функция |

| Инклинометры | Контроль пространственного положения рамы |

| Тензодатчики | Мониторинг нагрузки на опоры |

| Энкодеры | Точное позиционирование приводов |

Система безопасности включает автоматическую блокировку перемещения при:

- Превышении допустимого угла наклона

- Обнаружении критической разницы нагрузок на опоры

- Активации аварийных ограничителей хода подвески

Для работы на слабонесущих грунтах применяют сменные опорные плиты увеличенной площади или гусеничные модули, распределяющие удельное давление до 0,5 кг/см². Все гидроцилиндры и шланги высокого давления защищены бронирующими кожухами от механических повреждений камнями или корягами.

Расчет грузоподъемности при работе на рыхлых почвах

Основной задачей при работе на неустойчивых грунтах является предотвращение просадки или опрокидывания крана из-за превышения допустимого давления на грунт. Расчет начинается с определения несущей способности почвы на конкретном участке через геотехнические изыскания, учитывающие тип грунта (песок, супесь, торф), уровень грунтовых вод и глубину промерзания.

На основе полученных данных о допустимом удельном давлении (например, 0,5 кг/см² для заболоченных территорий) выполняется пересчет максимальной грузоподъемности крана. При этом критически важно учитывать распределение нагрузки от опорной базы, включая площадь гусеничных лент или размеры башмаков для кран-укосин, а также влияние вылета стрелы на центр тяжести системы.

Факторы снижения нагрузки

Корректировка паспортной грузоподъемности производится с обязательным учетом:

- Динамических воздействий: вибрации при подъеме/торможении груза, ветровой нагрузки

- Рельефа местности: работа на уклонах свыше 3° требует снижения нагрузки на 15-25%

- Климатических условий: размягчение грунта при длительных осадках или оттаивании

Формула для ориентировочного расчета: Qгр = (Sоп × Pгр × Kбез) / Kдин, где:

| Sоп | – суммарная площадь опорных элементов (м²) |

| Pгр | – допустимое давление на грунт (т/м²) |

| Kбез | – коэффициент запаса устойчивости (≥1.3) |

| Kдин | – динамический коэффициент (≥1.1) |

Обязательные меры при эксплуатации включают использование подкладных плит или дорожных плит для увеличения опорной площади, непрерывный мониторинг крена с помощью датчиков уровня, а также ограничение рабочих скоростей при перемещении груза. Перед началом смены всегда выполняется тестовое нагружение в 110% от плановой массы для проверки стабильности основания.

Четырехопорная система: стабильность на неровностях

Конструкция с четырьмя независимыми опорами обеспечивает портальному крану беспрецедентную устойчивость при работе на сложном рельефе. Каждая стойка оснащена собственным гидравлическим или механическим домкратом, что позволяет компенсировать перепады высот до 15° без потери горизонтального уровня поворотной платформы. Такое решение нейтрализует риски крена при перемещении грузов на склонах, насыпях или деформированных покрытиях.

Система автоматически контролирует нагрузку на каждую опору через датчики давления, перераспределяя массу крана при обнаружении просадки грунта. Жесткая пространственная рама между стойками гасит вибрации и исключает диагональный перекос даже при частичном наезде на препятствия. Благодаря увеличенной площади опорных башмаков с грунтозацепами, давление на почву снижается до 2 кг/см², предотвращая увязание в рыхлых грунтах.

Ключевые эксплуатационные преимущества:

- Работа на уклонах до 10% без дополнительного выравнивания площадки

- Автоматическая стабилизация при просадке одной из опор на 30 см

- Сокращение времени подготовки к работе на неподготовленных территориях на 70%

- Возможность точечной коррекции положения без остановки подъемных операций

Шины низкого давления для песчаных участков

Конструкция таких шин обеспечивает максимальное сцепление с рыхлым грунтом за счет увеличенной площади контакта. Удельное давление на поверхность снижается до 0.05-0.2 МПа, предотвращая погружение техники в песок даже при полной загрузке крана.

Резиновый состав обладает повышенной эластичностью, а глубокая "вездеходная" рисунка протектора формирует стабильную опору. Специальные боковые грунтозацепы нейтрализуют поперечное скольжение при работе стрелы на неровных дюнах.

Ключевые технологические особенности

- Бесшовные армированные корды выдерживают деформации при экстремальных перепадах температуры

- Многослойные боковины с каучуковыми вставками поглощают ударные нагрузки

- Система RunFlat сохраняет подвижность при повреждениях до 8 часов

| Диаметр шины | 1200-2500 мм |

| Ширина профиля | 400-800 мм |

| Глубина протектора | 60-120 мм |

Бескамерные модификации с полиуретановым наполнителем исключают разгерметизацию от острых камней. Технология Pressure Control позволяет оператору регулировать жесткость покрышек без остановки работ в зависимости от плотности грунта.

Гусеничные модули для заболоченных территорий

При работе на болотистых грунтах традиционные колесные или рельсовые краны сталкиваются с критической проблемой: высоким удельным давлением на почву, приводящим к проседанию и полной потере подвижности. Стандартные опорные системы погружаются в вязкий грунт, блокируя технику и делая выполнение задач невозможным.

Гусеничные модули решают эту проблему радикально – за счет многократного увеличения площади контакта с поверхностью. Специальные траки шириной до 1,5 метров распределяют массу крана (до 200 тонн) на десятки квадратных метров, снижая давление до 0,2-0,4 кг/см². Это позволяет технике перемещаться по торфяникам, поймам рек и прибрежным зонам без риска увязания.

Ключевые особенности гусеничных систем

- Самоочищающийся профиль траков – V-образные выступы предотвращают налипание грязи

- Гидравлическая система выравнивания – автоматическая компенсация перекосов на неровностях

- Модульная конструкция – быстрая установка на портальные краны различных типоразмеров

- Коррозионностойкие сплавы – алюминиево-магниевые основания с антикоррозионным покрытием

| Параметр | Болотоходный модуль | Стандартная ходовая |

|---|---|---|

| Удельное давление | 0.2-0.4 кг/см² | 1.8-2.5 кг/см² |

| Ширина трака | 1000-1500 мм | 400-600 мм |

| Грунтовая проходимость | Несущая способность ≥ 0.5 кг/см² | Требуется ≥ 1.8 кг/см² |

Применение гусеничных платформ полностью исключает необходимость подготовки твердых дорожных покрытий или временных настилов. Кран сохраняет мобильность даже при сезонном подтоплении участка, что критически важно при строительстве гидросооружений, прокладке трубопроводов в пойменных зонах и восстановительных работах после паводков.

Установка крана на временные фундаментные плиты

Применение временных фундаментных плит позволяет оперативно развернуть портальный кран на неподготовленных грунтах, включая насыпные, слабонесущие или временные площадки. Технология исключает необходимость дорогостоящих бетонных фундаментов и земляных работ, сокращая сроки монтажа до нескольких часов. Плиты равномерно распределяют нагрузки от крана на грунт, предотвращая просадки и обеспечивая требуемую устойчивость даже при работе с максимальной грузоподъемностью.

Ключевым этапом является расчет геометрии расположения плит и проверка несущей способности грунта. Для этого выполняются инженерно-геологические изыскания или используются справочные данные по типу грунта. На основе полученных данных выбираются типоразмеры плит (обычно стальные или железобетонные) и их количество. Стандартная конфигурация предполагает установку под каждую опору крана 2–4 плит, уложенных в шахматном порядке для оптимального распределения давления.

Технологическая последовательность монтажа

- Подготовка площадки: Удаление растительного слоя, выравнивание грунта с уплотнением виброплитами.

- Разметка позиций: Нанесение осей установки опор крана с контролем диагоналей.

- Укладка плит: Последовательное размещение плит краном-манипулятором согласно схеме:

- Первый слой – перпендикулярно направлению нагрузки,

- Второй слой – параллельно или под углом 45°.

- Регулировка уровня: Компенсация неровностей основания с помощью стальных прокладок.

- Сборка крана: Поэтапный монтаж портала, механизмов и электрооборудования с контролем вертикальности.

| Фактор | Требования к плитам | Контрольные параметры |

|---|---|---|

| Грунт | Несущая способность ≥ 0,15 МПа | Замер плотности после трамбовки |

| Размеры плит | 1,5×1,5м – 3×3м | Толщина ≥ 200 мм |

| Допустимый уклон | ≤ 1° | Проверка гидронивелиром |

Эксплуатация требует регулярного мониторинга: ежесменная проверка отсутствия смещения плит и контроль крена крана нивелиром. При значительных осадках (более 5 мм за смену) производится переукладка плит с усилением основания щебнем или стальными листами. Запрещается работа на плитах при видимых деформациях грунта (трещины, выпирание).

Автономные дизельные генераторы для удаленных объектов

Обеспечение стабильного энергоснабжения портальных кранов в изолированных районах – ключевая задача, где дизельные генераторы выступают основным решением. Они гарантируют непрерывную работу грузоподъемного оборудования независимо от удаленности от центральных сетей, поддерживая циклы погрузки-разгрузки в портах, на стройплощадках или горнодобывающих участках.

Автономность генераторов достигается за счет встроенных топливных баков большого объема и систем автоматического запуска, минимизирующих простои. Современные модели оснащаются глушителями шума и системами очистки выхлопа, что снижает экологическое воздействие и позволяет работать вблизи жилых зон без нарушений нормативов по шуму и выбросам.

Критерии выбора генераторов для портальных кранов

- Мощность: Должна на 20-30% превышать пиковое потребление крана с учетом пусковых токов двигателей и вспомогательных систем.

- Топливная автономность: Резервные баки или возможность подключения к внешним емкостям для работы без дозаправки 24+ часов.

- Климатическое исполнение: Защищенные кожухи для работы при -40°C... +50°C и пылевлагозащита не ниже IP54.

| Параметр | Требование | Пример |

| Тип охлаждения | Жидкостное (для круглосуточной эксплуатации) | Дизель Perkins 1500kVA |

| Управление | Автоматический ввод резерва (АВР) с синхронизацией | Система Deep Sea 8620 |

| Вибрационная защита | Антивибрационные опоры | Изоляторы Lord ML-33-8 |

Для критически важных объектов применяют дублированные генераторные установки с функцией параллельной работы. При отказе основного агрегата автоматически подключается резервный, исключая остановку крана. Дополнительно интегрируют системы телеметрии для удаленного мониторинга параметров: расхода топлива, температуры масла, напряжения.

- Расчет нагрузки (учитывая гидравлику, освещение, системы контроля)

- Выбор модели с запасом мощности для предотвращения перегрузок

- Установка на демпфирующие платформы для гашения вибраций

- Подключение к АВР щиту крана через 4-полюсные контакторы

Система выравнивания платформы на склонах

Данная система обеспечивает устойчивое положение крана при работе на пересеченной местности с уклоном до 15°. Гидравлические домкраты с индивидуальным управлением компенсируют неровности грунта, гарантируя строгую горизонтальность опорной платформы. Это исключает риск опрокидывания и снижает динамические нагрузки на конструкцию при подъеме грузов.

Интеллектуальные датчики угла наклона в реальном времени передают данные на пульт оператора. Система автоматически корректирует высоту каждой опоры с точностью ±0,5°, адаптируясь даже к подвижным грунтам. Дублирующий ручной режим управления позволяет оператору вносить коррективы при сложном рельефе или превентивном обслуживании.

Ключевые компоненты системы

- Гидроцилиндры с точной синхронизацией – выдвигаются на разную длину (до 1,2 м) для компенсации уклона

- Датчики инклинометры – контролируют угол наклона по 3-м осям с частотой 100 измерений/сек

- Пневмогидравлические амортизаторы – гасят вибрации при работе на неустойчивых грунтах

- Блок автоматики с алгоритмом «Анти-крен» – предотвращает критический перекос рамы

| Параметр | Характеристика | Эффект |

|---|---|---|

| Макс. угол компенсации | 15° | Работа на крутых откосах |

| Время выравнивания | ≤ 90 сек | Минимизация простоев |

| Грузоподъемность на уклоне | 100% от номинала | Без снижения производительности |

Монтаж конвейерных линий в карьерных условиях

Портальный кран обеспечивает точную установку габаритных компонентов конвейерных линий на сложном рельефе карьеров. Его высокая грузоподъёмность и мобильность позволяют перемещать роликоопоры, барабаны, приводные станции и секции жёлобов в зонах с ограниченным доступом для другой техники. Оператор корректирует позиционирование элементов с минимальной погрешностью, что критично для соблюдения проектных уклонов трассы.

Скорость развёртывания линии возрастает благодаря возможности крана работать с полнокомплектными узлами, доставленными на платформах. Одновременно снижаются риски повреждения оборудования при перегрузке – конструкция портала обеспечивает стабильность даже при работе с длинномерными элементами на весу. Это исключает необходимость привлечения вспомогательных такелажных приспособлений на неровном грунте.

Ключевые технологические преимущества

- Адаптация к рельефу: Автономное перемещение по рельсовым путям без подготовки площадок

- Комплексная сборка: Установка предварительно собранных пролётов конвейера длиной до 30 метров

- Минимизация простоев: Параллельный монтаж нескольких участков линии за счёт передвижения крана между секторами

Особое значение имеет точная стыковка приводных модулей – портальный кран фиксирует оборудование с отклонением не более ±2 мм по осям. При монтаже наклонных участков используется расчётный угол подъёма стрелы, что обеспечивает правильную геометрию трассы без последующих регулировок.

| Операция | Традиционные краны | Портальный кран |

|---|---|---|

| Установка опор на склонах | Требуется выравнивание площадки | Непосредственный монтаж на перепадах высот |

| Подача барабанов (вес 8-12 т) | 2 этапа (разгрузка + позиционирование) | Прямая установка с транспортёра |

| Корректировка натяжения | Демонтаж части секций | Локальный подъём секции без разборки |

После сборки несущей конструкции кран применяется для оперативного обслуживания: замены роликов, ремонта барабанов или добавления новых участков без остановки смежных производственных линий. Запас грузового момента гарантирует безопасность работ при сильном ветре, характерном для открытых карьеров.

Перегрузка сыпучих материалов в портовых зонах

Портальные краны демонстрируют высокую эффективность при работе с сыпучими грузами благодаря специализированному захватному оборудованию. Грейферы различной конструкции (челюстные, ковшовые, грейферные погрузчики) обеспечивают бережный захват, подъем и точное перемещение угля, руды, зерна, песка или минеральных удобрений. Возможность быстрой смены грузозахватных приспособлений позволяет оперативно адаптироваться к разным типам материалов и условиям перегрузки.

Ключевым преимуществом является способность крана перемещаться по рельсовым путям вдоль причала, охватывая значительную площадь обработки судов и складов. Это исключает необходимость в дополнительных перегрузочных машинах для подачи материала из тыловой зоны непосредственно к борту судна. Высокая грузоподъемность (до нескольких десятков тонн) и вылет стрелы обеспечивают работу с крупнотоннажными сухогрузами и вагонами одновременно.

Технологические особенности и требования

Для минимизации потерь и пылеобразования при перегрузке сыпучих материалов применяются:

- Закрытые грейферы с уплотнителями, предотвращающие просыпание мелких фракций.

- Системы аспирации и пылеподавления, интегрированные в зону выгрузки/погрузки.

- Взрывозащищенное электрооборудование при работе с углем или зерновой пылью.

Точное позиционирование грейфера критически важно для:

- Равномерного заполнения трюмов судов без перекоса.

- Формирования штабелей на открытых складах или в силосах.

- Безаварийной выгрузки из железнодорожных вагонов.

| Параметр | Значение | Влияние на процесс |

| Скорость подъема/опускания | До 120 м/мин | Сокращение цикла перегрузки |

| Глубина опускания грейфера | Ниже уровня причала | Полная выгрузка трюмов |

| Система взвешивания | Интегрированная | Контроль массы партий в реальном времени |

Телеметрия контроля нагрузки на неустойчивых грунтах

На неустойчивых грунтах (песчаных, заболоченных, илисто-глинистых, насыпных) распределение нагрузки на опорную поверхность становится критически важным фактором безопасности. Традиционные методы оценки "на глаз" или по статическим расчетам неприменимы из-за высокой вероятности локальной просадки или неравномерного смещения опор под динамической нагрузкой от работы крана и перемещения груза. Непредсказуемость поведения грунта требует непрерывного контроля в реальном времени.

Система телеметрии контроля нагрузки решает эту задачу, устанавливая на каждую опору (нога, башмак, домкрат) портального крана высокоточные датчики давления или тензодатчики. Эти датчики постоянно измеряют фактическое усилие, передаваемое на грунт через каждую точку опоры. Полученные данные в режиме реального времени передаются по беспроводным каналам связи (Wi-Fi, сотовая связь, радиоканал) на центральный блок управления, расположенный в кабине оператора, и/или на удаленный диспетчерский пункт.

Ключевые функции и преимущества системы

Непрерывный мониторинг и визуализация: Оператор видит на дисплее текущие значения нагрузки на каждую опору, а также их процентное соотношение относительно допустимых пределов. Это позволяет мгновенно оценить стабильность положения крана.

Расчет давления на грунт: Система автоматически вычисляет фактическое давление на грунт под каждой опорой, используя данные о нагрузке и площади контакта башмака или домкрата. Это значение сравнивается с допустимым для данного типа грунта, определенным геологоразведочными изысканиями.

Предупреждение об опасных ситуациях: При превышении допустимой нагрузки на отдельную опору или при значительном дисбалансе нагрузок между опорами (разница более 10-15%, в зависимости от настроек) система немедленно генерирует предупреждения:

- Светозвуковая сигнализация в кабине оператора.

- Визуальные предупреждения на дисплее с указанием проблемной опоры.

- Автоматическая блокировка опасных операций: В критических ситуациях система может автоматически заблокировать подъем груза, перемещение тележки или поворот стрелы, предотвращая аварию.

Запись данных и анализ: Все показания нагрузки, предупреждения и действия оператора записываются в лог-файл. Это позволяет провести детальный анализ работы крана на сложном участке, выявить потенциальные риски и оптимизировать процессы в будущем.

Удаленный контроль: Данные телеметрии доступны инженеру по безопасности или диспетчеру удаленно, обеспечивая дополнительный уровень контроля и возможность оперативного вмешательства.

| Параметр / Режим | Нормальная работа | Предупреждение (Дисбаланс) | Аварийная ситуация (Превышение) |

|---|---|---|---|

| Нагрузка на опору | В пределах нормы для грунта, равномерное распределение | Значительная разница между опорами (>15%) | Превышение допустимого давления на грунт на одной или нескольких опорах |

| Индикация оператору | Зеленые индикаторы, нормальные значения | Желтая мигающая индикация, звуковой сигнал, указание проблемной опоры | Красная мигающая индикация, непрерывный звуковой сигнал, указание проблемной опоры |

| Действия системы | Все операции разрешены | Рекомендация оператору скорректировать положение/нагрузку | Автоматическая блокировка подъема/перемещения груза; требование к оператору разгрузить опору |

Таким образом, телеметрия контроля нагрузки трансформирует работу портального крана на неустойчивых грунтах из области повышенного риска в контролируемый процесс. Она обеспечивает не просто сбор данных, а активную защиту от опрокидывания или просадки, позволяя безопасно эксплуатировать мощное оборудование там, где это ранее было невозможно или крайне опасно. Непрерывный поток объективной информации о реальном взаимодействии крана с грунтом является основой для принятия обоснованных решений оператором и гарантией сохранности как самого крана и груза, так и окружающей инфраструктуры.

Адаптация стрелы для лесозаготовительных площадок

Ключевым аспектом является модификация геометрии стрелы для увеличения вертикального и горизонтального вылета в условиях плотного расположения деревьев и сложного рельефа. Применяются телескопические секции или шарнирно-сочленённые узлы, обеспечивающие огибание препятствий и доступ к труднодоступным участкам без перемещения крана. Обязательно усиливаются несущие конструкции для компенсации динамических нагрузок при подъёме нестандартных длинномерных грузов.

Устанавливаются специализированные захваты с гидравлическим управлением и датчиками давления, предотвращающими повреждение древесины. Система дополняется поворотными механизмами с точной фиксацией угла для аккуратной укладки бревен в штабеля. Для защиты от абразивного износа стрела оснащается съёмными стальными накладками в зонах контакта с корой и ветками, а гидравлические магистрали получают армированную оплётку.

Дополнительные технологические решения

- Стабилизация на уклонах (до 15°): Автоматические выравнивающие домкраты с датчиками наклона

- Система защиты от перегрузок: Весовые модули в сочетании с ограничителями грузоподъёмности

- Управление в условиях ограниченной видимости: Панорамные камеры с ИК-подсветкой и датчики LIDAR

| Параметр | Стандартное исполнение | Лесозаготовительная модификация |

| Минимальный радиус работы | 8 м | 5.2 м |

| Защита гидросистемы | Класс IP54 | IP68 + щелевые фильтры |

| Точность позиционирования | ±150 мм | ±25 мм |

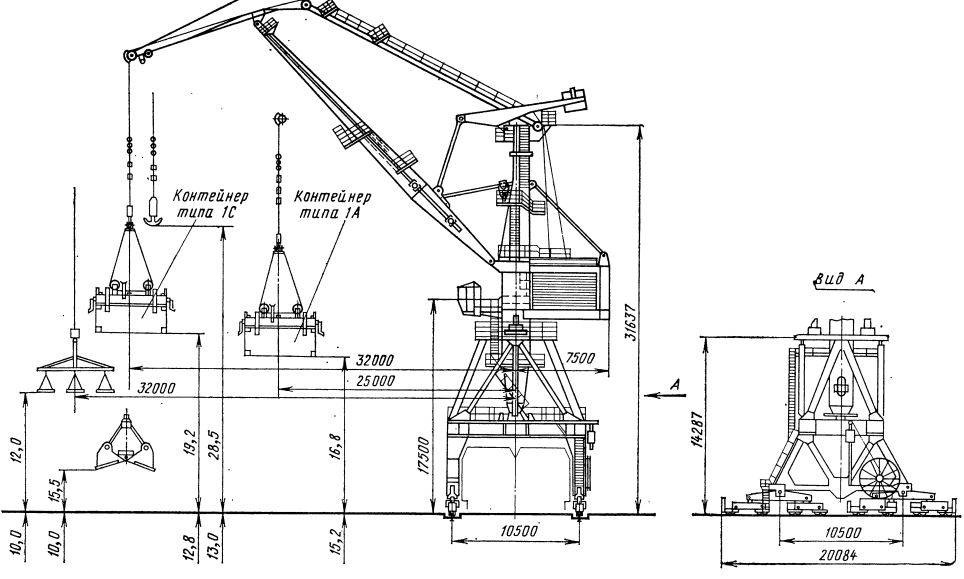

Захваты для контейнеров на открытых складах

Эффективное перемещение контейнеров на открытых терминалах и складах требует специализированных захватных устройств, адаптированных к работе с портальными кранами. Эти механизмы обеспечивают надежную фиксацию стандартизированных грузовых единиц в условиях ветра, осадков и перепадов температур.

Конструкция захватов должна учитывать не только вес контейнера (до 40 тонн и более), но и возможные деформации его рамы, наледь на угловых фитингах или загрязнение поверхностей. Безопасность груза и персонала напрямую зависит от корректной работы этих систем сцепления.

Ключевые типы захватов и их применение

Наиболее распространены следующие решения:

- Твистлоки (поворотные замки): Механизмы, автоматически входящие в угловые фитинги контейнера при опускании спредера. Отличаются скоростью работы и подходят для стандартных ISO-контейнеров.

- Захваты рамочного типа (спредеры): Оснащаются гидравлическими или электромеханическими приводами для регулировки ширины под размер контейнера (20´, 40´, 45´). Часто интегрируют датчики контроля сцепления.

- Гидравлические лапы: Используются для деформированных или поврежденных контейнеров. Обеспечивают усилие обхвата по всей длине стенки.

При выборе учитывают:

- Степень автоматизации: Полуавтоматические системы требуют участия стропальщика, полностью автоматические управляются дистанционно.

- Защиту от расцепления: Обязательна блокировка от самопроизвольного раскрытия при подъеме.

- Адаптацию к климату: Морозостойкие уплотнения, антикоррозионные покрытия и обогрев критических узлов.

| Тип захвата | Макс. грузоподъемность | Преимущества |

| Твистлок | 50 т | Скорость, минимальный износ |

| Рамочный (гидравлический) | 60 т | Работа с деформированными контейнерами |

| Автоматический спредер | 45 т | Полный цикл без оператора |

Противоветровая система при работе на высоте

Противоветровая система является критически важным элементом безопасности портальных кранов, работающих на открытых пространствах. Она обеспечивает стабильность и предотвращает опрокидывание или неконтролируемое смещение крана при резких порывах ветра. Система непрерывно отслеживает метеоусловия и автоматически корректирует режим работы оборудования при достижении опасных значений.

Основу системы составляют высокочувствительные анемометры, установленные на высоте стрелы или мачты крана. Эти датчики в реальном времени передают данные о скорости и направлении ветра на центральный контроллер. Программируемые параметры безопасности (предельные скорости ветра для разных режимов работы) закладываются в управляющую логику, что позволяет системе мгновенно реагировать на изменение условий.

Ключевые компоненты и функции системы

- Автоматическая остановка работы: При превышении установленного предела скорости ветра система инициирует плавную остановку подъема груза и блокирует опасные движения механизмов.

- Режим "Парковка": Активирует фиксацию крана в безопасном положении (обычно - стрела по направлению ветра, крюковая подвеска опущена до земли или на опору).

- Многоуровневое предупреждение: Визуальные и звуковые сигналы для оператора при приближении к критической скорости ветра и при ее достижении.

- Регистрация данных: Запись параметров ветра и действий системы для последующего анализа безопасности.

Обязательные требования к эксплуатации: Система требует регулярной поверки датчиков и калибровки контроллера. Оператор обязан немедленно прекратить работу при срабатывании предупреждений, даже если автоматика не активировала полную остановку. Игнорирование сигналов ветрозащиты категорически запрещено.

Быстрая транспортировка узлов на прицепах

Конструкция портальных кранов предусматривает модульную разборку на компактные узлы: портал, поворотную платформу, стрелу, противовес и силовую установку. Каждый компонент оптимизирован по габаритам и массе для размещения на стандартных низкорамных тралах, что исключает необходимость спецразрешений при перевозке по дорогам общего пользования.

Использование автопоездов с прицепами позволяет одновременно доставлять все части крана к объекту за одну ходку. Параллельная погрузка узлов на терминале и синхронизированная логистика сокращают простои, обеспечивая готовность к монтажу уже через несколько часов после прибытия техники.

Ключевые технологические преимущества

- Скорость перемещения: перевозка со скоростью до 80 км/ч против 5-10 км/ч при самоходе крана

- Универсальность транспорта: совместимость узлов с серийными полуприцепами типа Stepdeck, Extendable Flatbed

- Минимизация демонтажа: отсутствие разборки гидросистем и электрики благодаря блочному проектированию

| Узел крана | Тип прицепа | Среднее время погрузки |

|---|---|---|

| Портал (рама) | Низкорамный трал 8 осей | 40 минут |

| Поворотная платформа | Раскладной платформенный | 25 минут |

| Стрела с гуськом | Трал с телескопической рамой | 35 минут |

Специальные сцепные устройства на рамах узлов и гидравлические док-станции на прицепах обеспечивают точную фиксацию груза без такелажных работ. Это позволяет выполнять погрузку/выгрузку крановыми тележками или автомобильными гидроманипуляторами без привлечения тяжелой техники.

- Подготовка узлов: демонтаж съемных элементов (кабина, лебедки) на складской площадке

- Формирование автопоезда: параллельная загрузка модулей на отдельные прицепы

- Маршрутная оптимизация: использование GPS-трекинга для выбора кратчайшего пути

Сборка конструкции без башенных кранов

Портальные краны решают проблему монтажа на территориях, недоступных для башенных кранов: в стеснённых городских условиях, на заболоченных грунтах, действующих промышленных площадках или прибрежных зонах. Их независимость от стационарных фундаментов и способность перемещаться по рельсовым путям или грунтовым дорогам обеспечивает гибкость размещения.

Ключевое преимущество – возможность поэтапной сборки крупных конструкций "с колёс". Кран прибывает на объект в разобранном виде, его основные узлы монтируются при помощи автокрана или лебёдок, после чего он самостоятельно выполняет подъём и установку элементов основной конструкции, включая собственные последующие секции при наращивании.

Технологические особенности монтажа

Сборка силового каркаса осуществляется методом укрупнения: портальный кран последовательно монтирует колонны, подкрановые балки и ригели, формируя устойчивые "рамы". Каждая собранная секция служит опорой для установки следующей, что исключает потребность во вспомогательных высотных кранах.

Основные этапы работы:

- Подготовка основания: Укладка временных рельсовых путей или укрепление грунта для передвижения крана.

- Предмонтаж узлов: Сборка крупных блоков (ферм, колонн) в зоне вылета стрелы крана.

- Последовательный подъём: Установка элементов "снизу вверх" с фиксацией временными связями.

- Самоподъём: Использование крана для монтажа собственных дополнительных секций при увеличении высоты конструкции.

Преимущества перед башенными кранами:

| Фактор | Портальный кран | Башенный кран |

| Мобильность | Перемещается по объекту | Стационарная установка |

| Фундамент | Не требует массивного фундамента | Нужен прочный бетонный фундамент |

| Работа на слабых грунтах | Возможна (с дорожными плитами) | Затруднена или невозможна |

| Демонтаж | Быстрый (самостоятельный) | Требует другого крана |

Данная технология особенно эффективна при возведении ангаров, складов, мостовых переходов и энергетических объектов, где портальный кран не только выполняет монтаж, но и в дальнейшем используется для обслуживания или погрузочных работ.

Минимальная площадь установки в плотной застройке

Главным преимуществом портальных кранов в условиях ограниченного пространства является их уникальная конфигурация с опорами, перемещающимися по рельсовым путям. Это позволяет организовать работу на узких участках, где традиционные краны на гусеничном или пневмоколесном ходу не могут быть развернуты. Ширина рабочей зоны определяется исключительно расстоянием между рельсами, которое может быть сокращено до минимально необходимых габаритов.

Конструкция предусматривает возможность монтажа путей вплотную к существующим сооружениям, включая здания, заборы или инженерные коммуникации. Наличие выносных опорных консолей и регулируемых по высоте порталов обеспечивает обход архитектурных препятствий без потери грузоподъемности. Ключевым фактором становится не общая площадь участка, а правильное проектирование траектории рельсового пути с учетом:

- Точного позиционирования опорных точек крана

- Габаритных выносов подвижных элементов

- Зон складирования материалов

Оптимизация пространства

| Элемент конструкции | Функция оптимизации |

| Телескопические порталы | Корректировка ширины пролета при изменении условий |

| Узкопрофильные опоры | Сокращение "мертвых зон" вдоль рельсовых путей |

| Модульные консоли | Локальное увеличение зоны обслуживания без расширения путей |

Минимизация подготовительных работ достигается за счет установки крана на существующее дорожное покрытие или уплотненный грунт с применением специальных подкладок. Для объектов с экстремально стесненными условиями применяют краны с асимметричным расположением консолей, где грузовая тележка движется по смещенной относительно центра оси, позволяя обслуживать участки за пределами габаритов рельсовых путей.

Автоматизация погрузки судов в приливной зоне

Портальные краны, оснащённые интеллектуальными системами управления, обеспечивают непрерывную погрузку судов независимо от колебаний уровня воды, вызванных приливами и отливами. Датчики в реальном времени отслеживают положение судна относительно крана, автоматически корректируя высоту подъёма груза и траекторию движения тележки. Это исключает простои из-за изменения осадки судна и предотвращает повреждение оборудования или груза при контакте с изменяющейся палубой.

Системы машинного зрения анализируют геометрию трюмов и расположение грузовых люков, оптимизируя раскладку контейнеров или сыпучих материалов. Алгоритмы искусственного интеллекта прогнозируют динамику приливных течений и волновую нагрузку, внося упреждающие коррективы в работу механизмов. Интеграция с портовой логистической платформой позволяет синхронизировать подачу груза с автоматизированными транспортными средствами, формируя единый технологический цикл.

Ключевые технологические решения

- Гидролокационные датчики и лазерные сканеры для непрерывного мониторинга дистанции "крюк-палуба"

- Адаптивные лебёдки с динамической компенсацией вертикальных перемещений судна

- ИИ-контроллеры, обрабатывающие данные о:

- Графиках приливов

- Метеопараметрах

- Загрузке трюмов

| Параметр | Ручное управление | Автоматизированная система |

|---|---|---|

| Точность позиционирования | ±15 см | ±2 см |

| Простои из-за приливов | До 40% времени | Менее 5% |

| Погрузочный цикл | 8-10 минут | 4-5 минут |

Внедрение автономных кранов в приливных зонах сокращает влияние человеческого фактора при работе в сложных метеоусловиях. Дистанционное управление через защищённые каналы связи позволяет оператору координировать несколько единиц техники с центрального пульта, минимизируя риски для персонала на открытых причалах во время штормов или экстремальных отливов.

Регулируемая колея под габариты ж/д вагонов

Конструкция портального крана оснащается механизмом изменения ширины колеи, что позволяет оперативно адаптировать габариты ходовой части под ширину железнодорожных путей. Гидравлические или электромеханические синхронизированные системы обеспечивают синхронное перемещение обеих опорных балок относительно продольной оси крана.

Точная регулировка выполняется по шаблонам или цифровым датчикам, гарантируя соответствие между рельсовой колеей крана и стандартными размерами ж/д полотна (1520 мм для РФ). Фиксация положения осуществляется через стопорные штыри или клиновые замки, исключающие самопроизвольное сужение/расширение ходовой рамы при работе.

Ключевые эксплуатационные преимущества

- Универсальность: Возможность обслуживания вагонов на разных линиях без демонтажа крана

- Безопасность: Предотвращение схода рельсовых тележек за счет точного совмещения с колеей

- Экономия времени: Переконфигурация занимает 15-30 минут силами 2 операторов

| Диапазон регулировки | Тип привода | Макс. нагрузка при работе |

|---|---|---|

| 1435–1660 мм | Гидравлический синхронизированный | 32 тонны |

| 1520–1800 мм | Электромеханический с ЧПУ | 50 тонн |

Система дублирующих концевиков блокирует движение при достижении крайних позиций, защищая механизм от перегрузок. Для территорий со смешанным транспортом (ж/д + авто) реализована функция памяти положений колеи под разные стандарты.

Гидравлические опоры для аварийных работ

Гидравлические опоры обеспечивают экстренную стабилизацию портального крана на неподготовленных или поврежденных поверхностях, включая асфальт, грунт, щебень и даже завалы. Их конструкция позволяет быстро выравнивать кран в условиях деформированного рельефа, предотвращая опрокидывание при подъеме грузов в зонах ЧС.

Система оснащена индивидуальными гидроцилиндрами на каждой опоре с точным управлением выдвижением и давлением. Это гарантирует равномерное распределение нагрузки до 400 тонн на точку даже при частичном разрушении основания. Датчики угла наклона в реальном времени корректируют положение стрелы, компенсируя просадку грунта.

Ключевые преимущества для аварийного применения

- Автономность: Работа от гидросистемы крана без внешних источников энергии

- Адаптивные плиты: Сменные насадки с шипами для льда/грунта и резиновыми амортизаторами для асфальта

- Скорость развертывания: Полная установка за 3-5 минут дистанционно из кабины оператора

| Параметр | Характеристика | Эффект для аварийных работ |

|---|---|---|

| Ход штока | 1200 мм | Преодоление ям и обломков высотой до 1 м |

| Система безопасности | Двойные гидрозамки | Нулевой риск сложения опор при обрыве магистрали |

Важно: При работе на рыхлых грунтах обязательна установка стальных подкладок под плиты для снижения удельного давления. Контроль несущей способности основания проводится через встроенные манометры на распределительном блоке.

Климатическое исполнение для арктических проектов

Эксплуатация портальных кранов в арктических условиях требует специального исполнения, учитывающего экстремально низкие температуры (до -60°C), сильные ветра, снежные заносы и ледяные образования. Конструкция должна сохранять работоспособность при длительном воздействии агрессивной среды, где стандартные материалы и узлы теряют эластичность и прочность.

Особое внимание уделяется адаптации гидравлических систем и электрооборудования: применяются морозостойкие масла и смазки, термоизолированные кабели с защитой от обледенения, а также системы предпускового подогрева двигателей и контроллеров. Герметизация компонентов предотвращает попадание снега и влаги, а усиленная антикоррозийная обработка металлоконструкций замедляет износ от солевых испарений и перепадов температур.

Ключевые технические решения

- Модифицированные материалы: сталь с повышенной хладостойкостью, резинотехнические изделия из морозостойкого каучука.

- Термозащита узлов:

- Греющие кабели для редукторов и гидравлики

- Кожухи с теплоизоляцией для двигателей

- Системы безопасности: датчики обледенения, ветрозащитные тормоза, антиобледенительные покрытия на узлах захвата.

| Параметр | Стандартное исполнение | Арктическое исполнение |

|---|---|---|

| Диапазон температур | -20°C до +40°C | -60°C до +35°C |

| Защита электроники | IP54 | IP66 с термокожухами |

| Смазочные материалы | Синтетические масла | Низкотемпературные составы (вязкость до -55°C) |

Для энергообеспечения используются зимние дизельные топлива с антигелевыми присадками или гибридные установки. Управление краном адаптируется под работу оператора в утепленной кабине с системами обогрева стекол и педалей, а дистанционные режимы контроля минимизируют необходимость выхода персонала на открытый воздух.

Регламент обслуживания включает сокращенные интервалы диагностики узлов трения, мониторинг состояния металла методом неразрушающего контроля и обязательную замену расходников перед наступлением полярной ночи. Это обеспечивает бесперебойную работу в условиях критических нагрузок и сокращает риски аварийных простоев.

Пылезащитные фильтры в пустынных регионах

Эксплуатация портальных кранов в пустынных условиях требует особых решений для защиты от мелкодисперсных абразивных частиц. Песчаная пыль проникает в узлы двигателя, гидравлические системы и электронные компоненты, вызывая ускоренный износ и отказы оборудования. Без эффективной фильтрации интервалы технического обслуживания сокращаются в 3-4 раза, а ресурс крана снижается критически.

Специализированные пылезащитные фильтры для таких регионов отличаются многоступенчатой структурой и материалами с электростатической зарядкой. Они сочетают предварительную грубую очистку (улавливание частиц от 100 мкм) и тонкую фильтрацию на уровне 5-10 мкм. Обязательна установка датчиков перепада давления для контроля загрязнённости и системы автоматической импульсной продувки без остановки крана.

Ключевые требования к системам фильтрации

- Герметизация кабин оператора с избыточным давлением очищенного воздуха

- Циклонные сепараторы на впуске двигателя для первичного отделения песка

- Дублирование фильтров гидросистемы с автоматическим переключением при засорении

- Использование синтетических фильтрующих материалов с маслоотталкивающей пропиткой

- Защитные кожухи для распределительных щитов с принудительным охлаждением через HEPA-фильтры

В условиях песчаных бурь рекомендуется применять многослойные фильтрующие кассеты с увеличенной площадью поверхности. Их замена должна выполняться без разборки узлов – через быстросъёмные люки. Для электронных блоков управления обязательна установка силикагелевых осушителей в контрольных отсеках, предотвращающих конденсацию влаги после перепадов температур.

| Параметр | Стандартный фильтр | Пустынное исполнение |

|---|---|---|

| Ресурс до замены | 500 моточасов | 150 моточасов |

| Степень очистки | до 15 мкм | до 5 мкм |

| Дополнительные опции | – | датчики засора, автопродувка |

| Материал | целлюлоза | полиэстер с тефлоновым покрытием |

Производители кранов для пустынных регионов интегрируют систему фильтрации в общезаводскую сеть пневмоподдува. Это позволяет создавать избыточное давление в 30-50 Па во всех полостях механизмов, исключая проникновение пыли через уплотнения. Особое внимание уделяется защите редукторов ходовой части – их оснащают лабиринтными уплотнениями с гравитационными пылеотбойниками.

Обработка металлоконструкций в морских условиях

Агрессивное воздействие морской среды требует применения специализированных методов обработки металлоконструкций портальных кранов. Постоянный контакт с солёной водой, повышенной влажностью и ветрами многократно ускоряет коррозионные процессы, что диктует необходимость комплексной защиты на этапе производства и регулярного обслуживания.

Ключевой задачей становится выбор материалов и технологий, устойчивых к хлоридным соединениям и катодной деградации. Эффективная антикоррозийная обработка включает многослойные системы покрытий, катодную защиту и конструктивные решения, минимизирующие застой воды на поверхностях. Регламентные работы должны учитывать ограниченный доступ к элементам конструкции в прибрежной зоне.

Критичные аспекты защиты

- Материал исполнения: Использование нержавеющих сталей марок AISI 316L/904L или алюминиево-магниевых сплавов

- Покрытия: Эпоксидно-цинковые грунты + полиуретановые финишные слои с минимальной толщиной 250 мкм

- Проектные решения: Герметизация стыков, дренажные отверстия, исключение карманов для скопления влаги

| Фактор риска | Последствия | Меры противодействия |

|---|---|---|

| Солевые аэрозоли | Точечная коррозия | Покрытия с высоким сухим остатком |

| Блуждающие токи | Электрохимическая коррозия | Протекторная защита + изолирующие фланцы |

| Механические повреждения | Сколы защитного слоя | Армированные покрытия + регулярный контроль |

Эксплуатация в морской зоне обязательно требует увеличенной частоты диагностики состояния металла методами ультразвуковой дефектоскопии и измерения толщины. Применение термодиффузионного цинкования для крепёжных элементов и сварных соединений продлевает межремонтный интервал в 2-3 раза по сравнению с гальваническими методами.

Система рекуперации энергии при опускании груза

При опускании груза электродвигатели крана переходят в генераторный режим, преобразуя потенциальную энергию груза и массы подъемного оборудования в электрическую энергию. Эта энергия, которая в традиционных системах безвозвратно теряется в виде тепла в тормозных резисторах, улавливается рекуперативной системой.

Специальная силовая электроника (частотный преобразователь с функцией рекуперации) обеспечивает передачу сгенерированного электричества обратно в питающую сеть переменного тока или во внутреннюю систему постоянного напряжения крана. Ключевым элементом является активный выпрямитель, который гарантирует соответствие параметров возвращаемой энергии требованиям сети по напряжению, частоте и фазе.

Принцип работы и компоненты системы

- Генерация тока: Двигатель лебедки, вращаемый опускающимся грузом, вырабатывает переменный ток.

- Преобразование: Частотный преобразователь инвертирует этот ток в постоянный (для систем DC-шины) или стабилизированный переменный (для возврата в сеть).

- Возврат или накопление:

- Режим возврата в сеть (Active Front End): Энергия подается обратно в промышленную электросеть через интеллектуальный инвертор.

- Режим накопления: Энергия сохраняется в суперконденсаторах или аккумуляторных батареях для последующего использования краном.

Преимущества внедрения: Снижение общего энергопотребления крана до 30-40%, уменьшение нагрузки на сеть и генераторы, сокращение тепловыделения в машинном отделении, повышение экологичности за счет меньшего углеродного следа.

| Параметр | Традиционная система | Система с рекуперацией |

|---|---|---|

| Энергия при опускании | Рассеивается в тепло | Возвращается в сеть/накопитель |

| Пиковая нагрузка на сеть | Высокая | Снижена |

| Эксплуатационные затраты | Высокие | Снижены |

Критические аспекты: Система требует точного управления вектором тока и напряжения для синхронизации с сетью, обязательной установки фильтров гармоник для соответствия стандартам электромагнитной совместимости (EMC), а также наличия защит от перенапряжений и обратных токов.

Кабельное управление вместо гидравлических линий

Переход на электрические кабельные системы управления исключает необходимость сложных гидравлических магистралей с насосами, жидкостями и уплотнениями. Это фундаментально меняет архитектуру крана, повышая его адаптивность для монтажа в труднодоступных или удаленных локациях, где обслуживание гидравлики проблематично.

Электроприводы напрямую управляют механизмами крана через силовые кабели и цифровые сигнальные линии. Такая конструкция устраняет риски утечек масла, неизбежные в гидравлике при длительной эксплуатации или повреждениях, что критично для экологически чувствительных зон и объектов с повышенными требованиями к чистоте.

Ключевые эксплуатационные преимущества

Повышенная надежность: Отсутствие гидроцилиндров, шлангов высокого давления и фильтров сокращает количество потенциальных точек отказа. Электромоторы требуют минимального обслуживания – в основном визуального контроля и периодической смазки подшипников.

Упрощение монтажа и транспортировки: Кабельные барабаны с автоматической намоткой развертываются быстрее гидравлических линий. Вес крана снижается за счет ликвидации гидростанции, баков и трубопроводов, облегчая переброску между объектами.

Точность и отзывчивость: Электроприводы обеспечивают:

- Плавный пуск и останов механизмов

- Точное позиционирование груза (±1 мм)

- Программируемые режимы работы (микропривод, плавное регулирование скорости)

| Параметр | Кабельное управление | Гидравлика |

| Чувствительность к температуре | Работает в диапазоне -40°C...+50°C | Требует подбора масел, обогрева/охлаждения |

| Реакция на команды | Мгновенная (электрический сигнал) | Задержка из-за инерции жидкости |

| Энергопотребление | Только при движении механизмов | Постоянная работа насоса |

Длину кабеля можно оперативно наращивать секциями для работы на протяженных объектах (причалы, карьеры). Современные системы включают самодиагностику электроприводов и токовую защиту, мгновенно отключая питание при перегрузках или заклинивании механизмов.

Диагностика узлов через мобильное приложение

Мобильное приложение синхронизируется с датчиками и контроллерами крана, собирая данные о состоянии ключевых систем в реальном времени. Анализируются параметры работы электродвигателей, гидравлики, тормозных механизмов и электронных модулей управления, что позволяет выявлять отклонения от нормативных показателей.

Техперсонал получает push-уведомления о критических неисправностях (перегрев подшипников, падение давления масла, сбои в энкодерах) и рекомендации по действиям. Все диагностические отчеты автоматически сохраняются в облаке с привязкой к конкретному крану, времени и координатам места эксплуатации.

Ключевые возможности диагностики

- Дистанционный мониторинг:

- Контроль температуры редукторов хода/подъема

- Анализ вибраций металлоконструкций портала

- Прогнозирование отказов:

- Оценка износа канатов по данным датчиков деформации

- Расчет остаточного ресурса контакторов по коммутационным циклам

| Узел | Диагностируемые параметры | Тип уведомления |

| Гидростанция | Давление, уровень загрязнения масла | Предупреждение за 50 моточасов до критического износа |

| Ходовые тележки | Выравнивание колесных пар, нагрузка на оси | Аварийный сигнал при перекосе >3° |

Интеграция с ERP-системами автоматически формирует заявки на ТО при достижении узлами предельных значений. Технология снижает простой на 30-40% за счет перехода от планового обслуживания к фактическому состоянию оборудования.

Виброгасящие плиты при работе рядом с сооружениями

При эксплуатации портальных кранов вблизи существующих зданий, мостов или других ответственных сооружений критически важным становится минимизация передачи вибраций на фундаменты и конструкции. Динамические нагрузки от работы механизмов крана способны вызывать резонансные явления, приводящие к микротрещинам, осадкам или даже повреждениям инфраструктуры.

Специальные виброгасящие плиты решают эту проблему, выступая буферным слоем между опорными элементами крана и грунтом. Они поглощают и рассеивают энергию колебаний, снижая их амплитуду и частоту до безопасного уровня. Конструктивно плиты изготавливаются из композитных материалов с высоким коэффициентом демпфирования, сочетающих эластичность и прочность.

Ключевые аспекты применения

Расчет параметров плит требует учета:

- Массы крана и максимальной грузоподъемности

- Типа грунта и его несущей способности

- Расстояния до защищаемых объектов

- Характеристик вибрации (частоты, амплитуды)

Эффективность гашения определяется:

- Толщиной и площадью плиты

- Внутренней слоистой структурой материала

- Правильностью монтажа под всеми опорами крана

| Фактор риска | Действие плит |

|---|---|

| Ударные нагрузки (старт/стоп механизмов) | Смягчение пиковых воздействий |

| Низкочастотные колебания (передвижение крана) | Рассеивание энергии через внутреннее трение |

| Резонанс конструкций | Сдвиг частотной характеристики вибрации |

Регулярный мониторинг состояния плит обязателен: деформации или износ снижают их эффективность. При работе в особо чувствительных зонах комбинируют плиты с дополнительными мерами – виброизоляционными траншеями или свайными барьерами.

Разработка котлованов без стационарных кранов

Портальные краны решают ключевую проблему разработки котлованов в стесненных или удаленных локациях, где монтаж стационарных башенных кранов экономически нецелесообразен или физически невозможен. Их мобильность и автономность позволяют оперативно развернуть технику на неподготовленных площадках без затрат времени на фундаментные работы и подведение инфраструктуры.

За счет рельсового или гусеничного хода кран перемещается вдоль котлована, выполняя цикл работ: выемку грунта экскаваторным оборудованием, погрузку на самосвалы, установку шпунтовых ограждений и монтаж элементов крепления стенок. Отсутствие привязки к стационарным опорам обеспечивает гибкость при изменении конфигурации котлована и глубины разработки.

Ключевые технологические преимущества

- Мобильность на рельсовом пути – перемещение вдоль котлована без демонтажа с поэтапной разработкой грунта

- Автономность энергоснабжения – работа от дизель-генераторных установок в отсутствие ЛЭП

- Адаптация к рельефу – возможность эксплуатации на уклонах до 1:100 без выравнивания площадки

- Быстрый ввод в эксплуатацию – монтаж за 12-24 часа против 7-14 дней у стационарных кранов

| Тип работ | Оборудование портального крана | Эффективность применения |

| Выемка грунта | Грейферный захват | Глубина до 25 м без изменения позиции крана |

| Укрепление стенок | Копровая установка | Монтаж шпунта с точностью позиционирования ±5 мм |

| Погрузка породы | Ковш с гидроприводом | Производительность до 150 м³/час |

При ликвидации аварийных ситуаций (обрушения откосов, подтопления) кран оперативно перенастраивается на установку трубчатых дрен или забивку упорных элементов. Технология исключает простои, характерные при демонтаже/перемещении стационарных кранов, сокращая сроки разработки на 25-30%.

Конвейерная подача бетона на стройплощадке

Конвейерная система обеспечивает непрерывную транспортировку бетонной смеси от бетонорастворного узла непосредственно к месту укладки. Эта технология исключает простои техники и поддерживает стабильный темп работ, что критически важно при заливке масштабных конструкций. Ленточные транспортеры эффективно справляются с перемещением больших объемов материала на расстояния до 500 метров без потери качества смеси.

Портальные краны играют ключевую роль в организации конвейерной подачи на сложных территориях. Их высокая мобильность позволяет оперативно разворачивать ленточные трассы над препятствиями: котлованами, действующими коммуникациями или временными сооружениями. Грузоподъемность крана используется для точного позиционирования конвейерных секций и их быстрой переналадки при изменении фронта работ.

Ключевые особенности технологии

- Автоматизация процесса: Дистанционное управление скоростью ленты и дозированием смеси

- Адаптивность: Возможность создания изогнутых трасс с поворотными секциями

- Экономия ресурсов: Сокращение количества автобетононасосов до 70%

- Всесезонность: Работа при температуре от -25°C до +45°C с термоизолированными желобами

При работе на перепадах высот конвейеры комплектуются наклонными модулями с углом подъема до 30°. Для предотвращения расслоения бетона применяются вибрационные уплотнители и ограничители скорости транспортировки. Портальный кран оперативно демонтирует и перебазирует систему при изменении зоны бетонирования, сохраняя непрерывность технологического цикла.

| Параметр | Стационарный конвейер | Мобильный комплекс с краном |

|---|---|---|

| Время передислокации | 12-24 часа | 1,5-3 часа |

| Макс. длина трассы | 250 м | 500 м |

| Производительность | 60 м³/час | 120 м³/час |

Система интегрируется с автоматизированными контроллерами, отслеживающими расход бетона и равномерность распределения смеси. При строительстве мостовых опор или тоннелей конвейерные линии монтируются в многоярусные каскады с промежуточными перегрузочными узлами, управляемыми с пульта крановщика.

Маневренность в цехах с ограниченным пространством

Портальные краны демонстрируют исключительную эффективность в стесненных условиях благодаря своей компактной конструкции и продуманной системе перемещения. Рельсовые пути монтируются непосредственно на полу цеха, что исключает необходимость масштабных перепланировок и позволяет использовать пространство между оборудованием, колоннами или складскими стеллажами. Опоры крана минимально сокращают полезную площадь, обеспечивая при этом стабильность при транспортировке грузов.

Узкопроходные модели оснащаются поворотными тележками и укороченными консолями, что гарантирует точное позиционирование крюка в труднодоступных зонах. Системы частотного регулирования двигателей обеспечивают плавный пуск и остановку механизмов, предотвращая раскачивание груза вблизи стен или технологических линий. Дистанционное радиоуправление позволяет оператору выбирать оптимальную точку обзора, минимизируя риск ошибок при маневрах.

Ключевые инженерные решения

- Кастомизация габаритов – изготовление кранов по индивидуальным параметрам ширины пролета и высоты подъема для обхода препятствий

- Поворотные ходовые тележки – сокращение радиуса разворота на 40% по сравнению с классическими моделями

- Датчики приближения – автоматическая блокировка движения при критическом сближении с объектами

- Маневр «зигзаг» – синхронизация поперечного и продольного перемещения для прохода в узкие коридоры

Для сверхсложных планировок применяются безрельсовые кран-балки на пневмоколесном ходу с гироскопической стабилизацией. Такие установки сохраняют грузоподъемность до 5 тонн при работе в проходах шириной от 1.8 метров, заменяя несколько единиц стационарного оборудования. Дополнительную гибкость обеспечивает модульная конструкция порталов, позволяющая наращивать или уменьшать длину пролетов при реконструкции цеха.

Ремонт мостовых конструкций без остановки движения

Использование портальных кранов позволяет выполнять ремонтные работы на мостах без перекрытия транспортных потоков, минимизируя экономические и социальные издержки от простоев. Технология обеспечивает доступ к пролетным строениям, опорам и несущим элементам с высокой точностью позиционирования оборудования и материалов.

Ключевым преимуществом является мобильность крана: он перемещается по рельсам вдоль моста, занимая минимальную часть проезжей части или располагаясь за пределами транспортного коридора. Это исключает необходимость полного закрытия движения даже при масштабных работах по замене изношенных балок или восстановлению защитных покрытий.

Технологические особенности применения

Специализированные конфигурации включают:

- Телескопические стрелы для точечного доступа к труднодостижимым зонам под пролетами

- Системы динамической стабилизации, компенсирующие вибрации от проезжающего транспорта

- Модульные грузозахватные механизмы для работы с бетонными блоками, арматурными каркасами и композитными панелями

Этапы организации работ:

- Точная геодезическая привязка траектории перемещения крана

- Установка временных опорных путей с защитными ограждениями

- Последовательная обработка секций моста методом "скользящего ремонта"

| Тип повреждения | Решение с помощью крана | Временной выигрыш |

| Коррозия несущих балок | Быстрая замена секций методом "вырезать-вставить" | До 40% сокращения сроков |

| Деформация деформационных швов | Монтаж новых элементов с микронной точностью | Ночная смена без остановки движения |

Контроль качества осуществляется через интегрированные измерительные системы, фиксирующие усилие затяжки болтовых соединений и толщину антикоррозионных покрытий в режиме реального времени. Комплексный подход обеспечивает увеличение межремонтного интервала на 15-20 лет при сохранении пропускной способности объекта.

Противогололедная обработка рельсовых путей

Портальные краны оснащаются специализированными системами для нанесения противогололедных реагентов на рельсовые пути. Управление дозировкой и распылением осуществляется дистанционно из кабины оператора, что обеспечивает равномерное покрытие всей рабочей зоны крана независимо от погодных условий.

Используются экологически безопасные жидкие составы или гранулированные материалы, предотвращающие наледь без повреждения путей. Автоматические датчики температуры и влажности интегрированы в систему для активации обработки при критических показателях, минимизируя расход реагентов.

Ключевые преимущества технологии

- Всесезонная эксплуатация – поддержание путей в рабочем состоянии при температуре до -40°C

- Точечное нанесение – распылители с регулируемым радиусом действия для обработки стыков и стрелочных переводов

- Автономные резервуары – баки объемом 500-2000 л с подогревом для предотвращения замерзания реагентов

| Тип реагента | Расход на 1 км путей | Эффективность |

| Ацетат калия (жидкий) | 100-150 л | До 72 часов защиты |

| Хлористый кальций (гранулы) | 200-300 кг | До 48 часов защиты |

Система совместима с GPS-навигацией крана, автоматически сохраняя обработанные участки в памяти для оптимизации повторного внесения. Применение исключает необходимость ручной обработки путей, сокращая простой техники и повышая безопасность передвижения крановых тележек в зимний период.

Расчет свайного поля под грузоподъемность

Определение параметров свайного поля начинается с анализа нагрузок от портального крана, включая вертикальные усилия от собственного веса, поднимаемого груза и динамических коэффициентов, горизонтальные воздействия от ветра, торможения тележки и возможных сейсмических сил. Критическое значение имеет максимальная грузоподъемность крана в рабочем состоянии и его конфигурация (пролет, высота, база). Все нагрузки редуцируются в эквивалентные усилия на опорные узлы портала, которые передаются на сваи через ростверк.

Геотехнические изыскания предоставляют данные о несущей способности грунта на разных глубинах, уровне грунтовых вод и рисках карстообразования или оползней. На основе этих параметров выбирается тип свай (буронабивные, забивные, винтовые), их длина и материал. Расчет несущей способности единичной сваи выполняется по формулам СНиП или Eurocode с учетом сопротивления грунта под острием и по боковой поверхности. Для винтовых свай дополнительно учитывается диаметр лопастей.

Ключевые этапы проектирования

Последовательность проектирования включает:

- Распределение нагрузок: Раскладка усилий от крановых опор на свайное поле с учетом неравномерности нагружения при перемещении тележки.

- Компоновка свай: Определение количества и схемы расположения (линейная, шахматная, кустовая) для минимизации кренов. Минимальный шаг свай – 3d (d – диаметр ствола).

- Проверочные расчеты:

- Предельных состояний по несущей способности (Fd ≤ Rсваи/γg);

- Деформаций (осадки ≤ 50 мм, крены ≤ 0.004);

- Устойчивости при выдергивающих нагрузках (от ветра или подъема стрелы).

Важно! Для территорий со слабыми грунтами (торф, плывуны) применяют:

- Удлинение свай до плотных слоев;

- Уширение оснований (буроинъекционные сваи, пятки);

- Геосинтетическое армирование грунта между сваями.

| Фактор влияния | Метод учета в расчете |

|---|---|

| Коррозия (морские/промзоны) | Увеличение диаметра сваи на толщину коррозионного запаса |

| Мерзлые грунты | Учет сил морозного пучения в зоне промерзания |

| Вибрации (от забивки соседних свай) | Коэффициент снижения несущей способности до 20% |

Финальный этап – моделирование в ПО (SCAD, LIRA) для верификации напряженно-деформированного состояния ростверка и свай при комбинациях нагрузок. По результатам корректируется шаг свай, их диаметр или глубина погружения.

Локализация тени от мачты для чувствительных грузов

Для термочувствительных грузов (химикаты, фармацевтика, электроника) требуется минимизация воздействия солнечной радиации. Тень от мачты крана создает локальные температурные перепады, провоцирующие конденсацию влаги или деформацию упаковки. Стандартная система позиционирования не учитывает этот фактор, что требует разработки специализированных решений.

Динамика солнца усложняет прогнозирование зон затенения: угол падения лучей меняется в зависимости от времени суток, сезона и географической широты. Неучтённая тень может привести к частичному нагреву груза, нарушая условия хранения и увеличивая риски порчи.

Технологии контроля теневых зон

Ключевые подходы включают:

- 3D-симуляция в реальном времени: интеграция GPS-координат, высоты мачты и астрономических данных солнца для построения прогнозной модели

- Автоматизированная корректировка позиции: система самостоятельно смещает кран или груз при риске попадания чувствительных зон в тень

- Модульные светорассеивающие экраны: выдвижные конструкции на стреле, трансформирующие резкую тень в рассеянную полутень

| Параметр | Традиционный кран | С системой ShadowControl |

|---|---|---|

| Точность прогноза тени | ± 2.5 метра | ± 0.3 метра |

| Время реакции на смещение солнца | Ручная корректировка (до 15 мин) | Автоадаптация (до 20 сек) |

Для арктических/пустынных объектов критично применение двойного сенсорного мониторинга: ИК-камеры фиксируют фактическую температуру поверхности груза, а ультрафиолетовые датчики отслеживают УФ-нагрузку в режиме реального времени. Полученные данные сверяются с цифровым двойником груза для предиктивного вмешательства.

Сигнализация перегрузки по измерениям деформации

Система непрерывно контролирует деформации критических элементов конструкции портального крана с помощью тензодатчиков, установленных на ключевых узлах: портале, стреле, поворотной платформе и грузозахватных механизмах. Эти датчики преобразуют механические напряжения в электрические сигналы, которые анализируются в режиме реального времени.

При достижении деформацией порогового значения, соответствующего 90-95% от предельно допустимой нагрузки (ПДН), активируется предупреждающая светозвуковая сигнализация в кабине оператора и на пульте управления. Превышение ПДН вызывает немедленное автоматическое блокирование грузовых операций с сохранением аварийных показаний в памяти контроллера.

Ключевые особенности системы

- Многоточечный мониторинг: до 32 измерительных каналов с частотой опроса 100 Гц

- Температурная компенсация показаний для работы при -40°С до +50°С

- Автоматическая калибровка при включении оборудования

- Трехуровневая сигнализация: предупредительная, аварийная, критическая

| Тип датчика | Точность измерений | Расположение |

|---|---|---|

| Фольговые тензорезисторы | ±0.1% от ПДН | Поясные балки портала |

| Пьезокерамические сенсоры | ±0.3% от ПДН | Шарниры стрелы |

| Волоконно-оптические | ±0.05% от ПДН | Грузовые полиспасты |

Алгоритм обработки данных включает цифровую фильтрацию помех, сравнение с динамической расчетной моделью конструкции и формирование прогнозных уведомлений о потенциальных перегрузках. При аварийном событии система генерирует протокол с временными метками, значениями деформаций и координатами GPS для последующего анализа.

Чистка ковшей экскаватора после сыпучих веществ

Эффективная очистка ковша экскаватора после работы с сыпучими материалами критична для предотвращения налипания остатков, коррозии и сохранения геометрии режущей кромки. Портальные краны обеспечивают технологичное решение этой задачи благодаря высокой грузоподъемности и точности позиционирования на ограниченных или сложных площадках.

Использование крана позволяет выполнять чистку без привлечения дополнительной спецтехники, минимизируя простои. Ковш фиксируется стропами через проушины, поднимается на оптимальную высоту и перемещается к зоне обработки, где операторы удаляют остатки сыпучих веществ ручным или механизированным способом под контролем крановщика.

Ключевые этапы очистки с применением портального крана

Основные операции включают:

- Фиксацию ковша стропальными приспособлениями с проверкой надежности захвата

- Подъем и транспортировку к месту очистки с плавным гашением раскачивания

- Последовательную обработку поверхностей:

- Скол затвердевших наростов отбойными молотками

- Удаление мелких фракций металлическими щетками

- Промывку водой под давлением (при наличии дренажа)

- Визуальный контроль чистоты и целостности ковша после обработки

При работе с химически активными сыпучими веществами дополнительно проводится нейтрализация остатков реагентами перед механической очисткой. Портальный кран обеспечивает безопасное перемещение ковша в зону деактивации и обратно, исключая контакт персонала с опасными веществами.

| Преимущество | Эффект |

| Стабильность положения | Возможность чистки на весу без установки на грунт |

| Точное маневрирование | Обработка труднодоступных зон ковша под разными углами |

| Адаптивность | Работа в закрытых ангарах, на заболоченных территориях или в условиях плотной застройки |

После завершения работ кран возвращает ковш на место хранения или непосредственно на экскаватор. Технология значительно сокращает время обслуживания по сравнению с ручной перестановкой и повышает безопасность за счет исключения операций под неустойчиво закрепленным оборудованием.

Замена ходовых тележек за одну смену

Традиционная замена ходовых тележек портальных кранов требует демонтажа конструкции и длительных простоев, что приводит к значительным производственным потерям. Наши краны оснащены модульной системой ходовой части, где каждая тележка проектируется как независимый блок с быстросъёмными креплениями и унифицированными узлами.

Для замены достаточно выполнить три операции: поддомкратить опорную секцию, отсоединить гидравлические линии и силовые кабели через разъёмные муфты, затем демонтировать неисправный модуль по рельсовым направляющим. Новый блок устанавливается в обратной последовательности с автоматической фиксацией, исключающей регулировочные работы.

Ключевые этапы замены (до 8 часов)

- Подготовка площадки и демонтаж ограничителей (1 час)

- Подъём портала домкратами (30 минут)

- Отсоединение коммуникаций и снятие тележки (2 часа)

- Монтаж нового модуля и подключение систем (2 часа)

- Опускание конструкции и пробный запуск (1 час)

| Параметр | Традиционная замена | Наше решение |

|---|---|---|

| Требуемое время | 2-3 рабочих смены | 1 смена |

| Необходимость спецтехники | Кран + платформы | Только гидродомкраты |

| Регулировочные работы | Обязательны | Исключены |

Результат: минимизация простоя крана позволяет сохранять темпы погрузочно-разгрузочных работ без переноса графика. Запасные тележки поставляются в заводской готовности, а обучение бригады занимает не более двух дней благодаря стандартизированным процедурам.

Тросовой мониторинг износа методом акустики

Принцип технологии основан на анализе акустических сигналов, генерируемых тросом портального крана в процессе эксплуатации. Дефекты (обрывы проволок, коррозия, деформация) создают уникальные звуковые волны при нагрузке, которые фиксируются высокочувствительными пьезоэлектрическими датчиками, установленными на канатных блоках или барабанах. Полученные данные обрабатываются алгоритмами машинного обучения для идентификации типа повреждения и его локализации с точностью до 5% длины троса.

Система обеспечивает непрерывный контроль без остановки работы крана, передавая результаты в режиме реального времени на диспетчерский пульт. Ключевое преимущество – раннее обнаружение микротрещин и скрытых дефектов, невидимых при визуальном осмотре. Это позволяет прогнозировать остаточный ресурс троса с погрешностью не более 15%, минимизируя риски внезапного обрыва и сокращая простои на плановые проверки.

Критические параметры мониторинга

- Амплитудно-частотная характеристика звуковых импульсов

- Скорость затухания резонансных колебаний

- Плотность акустических событий на погонный метр

| Тип дефекта | Диапазон частот (кГц) | Уровень риска |

|---|---|---|

| Обрыв проволоки | 8-22 | Критический |

| Коррозионное истирание | 2-7 | Средний |

| Деформация сердечника | 25-40 | Высокий |

Внедрение системы требует калибровки под конкретную модель троса (диаметр, свивка, материал) и интеграции с IoT-платформой крана. Для точности диагностики датчики размещаются в зонах максимального изгиба – на участках между барабаном и первым направляющим блоком, а также вблизи грузозахватного органа.

Список источников

При подготовке материалов для статьи о портальных кранах, предназначенных для работы на разнообразных территориях, были использованы авторитетные источники, охватывающие технические характеристики, классификацию, области применения, требования безопасности и современные тенденции в отрасли.

Основное внимание уделялось источникам, содержащим актуальную информацию о конструктивных особенностях кранов для сложных условий эксплуатации, мобильных решениях, требованиях к грунтам и фундаментам, аспектам безопасности и инновационным разработкам в области управления и автоматизации.

Основные нормативные и технические документы

- ГОСТы (Государственные стандарты) Российской Федерации, регламентирующие требования к портальным кранам, их классификацию, параметры, методы испытаний и правила безопасности (конкретные номера стандартов подбираются по актуальным редакциям).

- Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00 или актуальная редакция).

- Руководства по эксплуатации (РЭ) и Паспорта конкретных моделей портальных кранов от ведущих производителей.

- Строительные нормы и правила (СНиП), касающиеся устройства фундаментов и оснований под крановое оборудование.

- Технические условия (ТУ) на производство портальных кранов.

Специализированная литература и периодика

- Учебники и монографии по грузоподъемным машинам, подъемно-транспортному оборудованию, механизации строительства и складских работ.

- Справочники инженера-механика, проектировщика подъемно-транспортного оборудования.

- Профессиональные журналы и издания (например, "Подъёмно-транспортное оборудование", "Строительная техника и технологии", "Логистика" и т.п.).

- Материалы отраслевых конференций, симпозиумов и выставок строительной и грузоподъемной техники.

Информационные ресурсы и практические данные

- Официальные сайты и технические каталоги ведущих мировых и российских производителей портальных кранов.

- Отчеты аналитических агентств, специализирующихся на рынке строительной и грузоподъемной техники.

- Статьи и обзоры в авторитетных отраслевых онлайн-изданиях и порталах.

- Патентная документация на инновационные решения в конструкции портальных кранов.

- Справочные данные по климатическим условиям и требованиям к работе техники в различных регионах (СНиП, справочники проектировщика).