Порядок работы цилиндров ЗМЗ 402 - устройство и регулировка

Статья обновлена: 28.02.2026

Карбюраторный двигатель ЗМЗ-402 десятилетиями остаётся основой для автомобилей УАЗ и ГАЗ. Знание особенностей его конструкции критично для правильного обслуживания.

Понимание последовательности срабатывания цилиндров обеспечивает точную регулировку зазоров клапанов и установку момента зажигания. От этого напрямую зависит стабильность работы силового агрегата.

В статье детально рассмотрены устройство механизма газораспределения, стандартный порядок работы цилиндров 1-2-4-3, а также методика регулировки тепловых зазоров клапанов. Эти знания необходимы для грамотного ремонта и поддержания ресурса двигателя.

Конструкция блока цилиндров ЗМЗ 402

Блок цилиндров двигателя ЗМЗ 402 представляет собой цельнолитую конструкцию из серого чугуна. Он объединяет четыре цилиндра, расположенные в один ряд, и образует основу силового агрегата, обеспечивая жесткую опору для кривошипно-шатунного механизма и газораспределительной системы.

Внутри блока выполнена сложная система каналов: рубашка жидкостного охлаждения окружает гильзы цилиндров, а сеть масляных магистралей обеспечивает смазку трущихся поверхностей. Нижняя часть интегрирована с картером, где размещены пять опор коренных подшипников коленчатого вала.

Ключевые элементы и особенности

Гильзы цилиндров выполнены заодно с блоком (не являются съемными). Их внутренняя поверхность обработана хонингованием для оптимального прилегания поршневых колец. Диаметр цилиндра составляет 92 мм, межцентровое расстояние между цилиндрами стандартизировано под параметры двигателя.

Конструктивные зоны:

- Верхняя плоскость – фрезерованная поверхность для установки головки блока цилиндров (ГБЦ) с крепежными отверстиями под шпильки.

- Передняя часть – содержит посадочные места для привода распредвала, помпы охлаждения и шкивов.

- Задняя часть – фланец для крепления коробки передач с отверстиями под болты сцепления.

- Нижняя плоскость – сопрягается с масляным поддоном через резиновую прокладку.

| Коленчатый вал | Установлен в 5 коренных опорах с баббитовыми вкладышами |

| Распределительный вал | Монтируется в 4 опорных постелях над коленвалом |

| Система смазки | Главная масломагистраль вдоль блока, каналы к шатунным шейкам и распредвалу |

| Охлаждение | Водяные рубашки вокруг цилиндров соединены с рубашкой ГБЦ |

Технологические особенности: При ремонте допускается расточка цилиндров на 0.5 или 1.0 мм с установкой ремонтных поршней. Для контроля геометрии критичны параллельность осей цилиндров и перпендикулярность их относительно оси коленвала. Отверстия под коренные вкладыши обрабатываются в сборе с крышками, поэтому крышки не взаимозаменяемы и маркированы порядковыми номерами.

Головка блока цилиндров: особенности устройства

Головка блока цилиндров (ГБЦ) двигателя ЗМЗ 402 изготовлена из алюминиевого сплава. Она интегрирует камеры сгорания, впускные/выпускные каналы, посадочные гнёзда клапанов, направляющие втулки и резьбовые отверстия для свечей зажигания. Конструкция включает рубашку охлаждения, соединённую с системой охлаждения блока, и масляные каналы для смазки клапанного механизма.

Клапаны расположены в один ряд с V-образным углом между седлами. Впускные клапаны имеют больший диаметр тарелки по сравнению с выпускными для оптимизации наполнения цилиндров. Клапанные пружины удерживаются тарелками и сухарями, а регулировка теплового зазора осуществляется винтовыми толкателями через штанги от распределительного вала в блоке.

Ключевые компоненты ГБЦ

- Клапанный механизм: 8 клапанов (4 впускных, 4 выпускных), направляющие втулки, сёдла, пружины

- Система уплотнения: медная или комбинированная прокладка ГБЦ с огневыми кольцами вокруг камер сгорания

- Крепление: 10 болтов с гайками, затягиваемых в определённой последовательности

- Терморегуляция: перепускной канал термостата и патрубок отопителя

| Параметр | Характеристика |

|---|---|

| Материал | Алюминиевый сплав АЛ4 |

| Диаметр впускного клапана | 44 мм |

| Диаметр выпускного клапана | 37 мм |

| Угол между сёдлами | 56° |

Монтажные поверхности тщательно фрезеруются для обеспечения герметичности прилегания к блоку цилиндров. Впускные каналы имеют раздельную конструкцию для каждого цилиндра, а выпускные объединены в общий коллекторный узел. Форма камер сгорания полусферическая, способствующая эффективному вихреобразованию топливно-воздушной смеси.

Система газораспределения ЗМЗ 402: общий принцип работы

Привод распределительного вала осуществляется от коленчатого вала через двухрядную роликовую цепь. На передней шейке коленвала установлена ведущая звездочка, вращение через цепь передается на ведомую звездочку распределительного вала, расположенного в нижней части блока цилиндров. Синхронизация валов критична для точного срабатывания клапанов относительно тактов работы поршней.

Кулачки распредвала напрямую воздействуют на толкатели, которые передают усилие через стальные штанги на коромысла, установленные на валике в головке блока цилиндров. Коромысла, выполняя роль рычагов, нажимают на стержни клапанов (впускных или выпускных), преодолевая сопротивление клапанных пружин. Закрытие клапанов происходит под действием этих пружин при сбегании кулачка с толкателя.

Ключевые компоненты и цикл работы

Последовательность взаимодействия элементов:

- Вращение распредвала синхронизировано с коленвалом (передаточное отношение 2:1).

- Выступ кулачка набегает на толкатель → толкатель движется вверх.

- Штанга передает движение вверх на плечо коромысла.

- Коромысло проворачивается на валике, второе плечо давит на торец стержня клапана.

- Клапан сжимает пружину и открывает канал в головке блока (впускной или выпускной).

- При дальнейшем повороте распредвала кулачек сбегает с толкателя → пружина клапана закрывает его.

Фазы газораспределения определяются профилем кулачков и углом установки распредвала относительно коленвала. Для ЗМЗ 402 характерны:

- Опережение открытия впускного клапана до ВМТ (начало впуска).

- Запаздывание закрытия выпускного клапана после ВМТ (очистка цилиндра).

Контроль и обслуживание: Тепловой зазор между клапаном и коромыслом (0.25–0.30 мм на холодном двигателе) регулируется винтом на коромысле. Износ цепи, звездочек, либо нарушение регулировки зазора приводят к сбоям фаз, потере мощности и детонации.

Устройство коленчатого вала в двигателе ЗМЗ 402

Коленчатый вал двигателя ЗМЗ 402 изготавливается методом литья из высокопрочного чугуна. Конструктивно он состоит из пяти коренных шеек, четырёх шатунных шеек и восьми противовесов, отлитых заодно с телом вала. Коренные шейки служат опорными точками вала в блоке цилиндров, а шатунные шейки соединяются с нижними головками шатунов.

Осевая фиксация вала обеспечивается упорными полукольцами, установленными в выточке задней коренной опоры. Система смазки реализована через наклонные каналы в щеках вала, подводящие масло от коренных подшипников к шатунным. На переднем конце вала крепится шкив привода вспомогательных агрегатов и храповик, на заднем – фланец для крепления маховика.

Ключевые элементы и параметры

- Количество коренных шеек: 5

- Количество шатунных шеек: 4

- Диаметр коренных шеек: 64,00–64,01 мм

- Диаметр шатунных шеек: 57,00–57,01 мм

- Осевой зазор: 0,06–0,26 мм (регулируется упорными полукольцами)

- Материал: Высокопрочный чугун ВЧ-50

| Узел | Конструктивная особенность |

| Противовесы | Литые, интегрированные в щёки вала для балансировки |

| Система смазки | Радиальные и наклонные каналы в щеках |

| Задний фланец | 6 отверстий под болты крепления маховика |

| Уплотнения | Сальники передней и задней коренных шеек |

Балансировка вала выполняется динамически на заводе путём снятия металла с противовесов. Критически важна правильная затяжка коренных крышек (момент 98–118 Н·м) с соблюдением порядка закручивания от центра к краям. При ремонте допускается шлифовка шеек с уменьшением диаметра на 0,25, 0,50, 0,75 и 1,00 мм с установкой ремонтных вкладышей.

Распределительный вал ЗМЗ 402: конструкция и функции

Распределительный вал двигателя ЗМЗ 402 изготавливается из высокопрочного чугуна методом литья с последующей механической и термической обработкой. Его конструкция включает пять опорных шеек для установки в блок цилиндров, эксцентрик привода топливного насоса, а также восемнадцать кулачков – по два на каждый цилиндр (впускные и выпускные). На переднем конце вала закреплена шестерня привода с косозубым зацеплением для синхронизации с коленвалом и привода масляного насоса.

Осевое перемещение вала ограничено упорным фланцем, зафиксированным на блоке болтами. Шестерня распредвала крепится штифтом и гайкой, а её установка выполняется строго по меткам для обеспечения правильной фаз газораспределения. Рабочие поверхности кулачков и шеек подвергаются закалке и шлифовке для обеспечения износостойкости и минимального трения в паре с коромыслами клапанов.

Основные функции распределительного вала

Главная задача – точное управление открытием/закрытием клапанов в соответствии с тактами работы двигателя. Кулачки воздействуют на коромысла, преобразуя вращательное движение вала в возвратно-поступательное перемещение клапанов. Геометрия кулачков (форма, высота, фазы) определяет:

- Момент начала открытия клапана относительно положения поршня.

- Продолжительность и высоту подъёма клапана.

- Скорость закрытия для предотвращения детонации.

Дополнительные функции:

- Передача крутящего момента через шестерню на привод масляного насоса.

- Активация топливного насоса через эксцентрик на задней части вала.

- Синхронизация работы ГРМ с коленчатым валом через зубчатую передачу.

| Параметр | Значение для ЗМЗ 402 |

|---|---|

| Число опорных шеек | 5 |

| Количество кулачков | 18 (9 впускных, 9 выпускных) |

| Высота подъёма клапана | 9,6 мм (номинал) |

| Фаза впуска (опережение) | 15° до ВМТ |

| Фаза выпуска (запаздывание) | 51° после НМТ |

Цепной привод ГРМ ЗМЗ 402: особенности конструкции

Привод газораспределительного механизма на двигателе ЗМЗ 402 реализован с помощью двухрядной роликовой цепи. Данная конструкция обеспечивает передачу вращения от коленчатого вала к распределительному валу через звездочки, сохраняя жесткую синхронизацию фаз газораспределения. Цепь работает в условиях значительных динамических нагрузок и требует точной натяжки для предотвращения перескока зубьев и снижения шумности.

Система включает ведущую звездочку коленвала, ведомую звездочку распредвала, успокоитель цепи и гидравлический натяжитель. Двухрядная конструкция повышает надежность и ресурс привода по сравнению с однорядными аналогами. Звездочки изготавливаются из высокопрочной стали с термической обработкой рабочих поверхностей зубьев для сопротивления ударным нагрузкам и износу.

Ключевые компоненты и их функции

- Двухрядная роликовая цепь: Основной тяговый элемент с шагом 9,525 мм. Внешние пластины маркируются краской для визуального контроля растяжения.

- Гидравлический натяжитель: Автоматически регулирует натяжение цепи за счет давления моторного масла. Оснащен стопорным механизмом для фиксации при обслуживании.

- Успокоитель: Пластина из композитного материала с резинометаллическим основанием. Гасит колебания свободной ветви цепи.

- Звездочки: Ведущая (24 зуба) крепится шпонкой на носке коленвала, ведомая (48 зубьев) – болтами к фланцу распредвала. Имеют конусную посадку для точного позиционирования.

Особенностью конструкции является отсутствие направляющей шины – демпфирование обеспечивается только успокоителем. Монтажные метки на звездочках и блоке цилиндров (риски на наружных ободьях) строго совмещаются при установке цепи для соблюдения фаз ГРМ. Ресурс цепи при своевременном обслуживании достигает 120-150 тыс. км.

| Компонент | Характеристика | Допустимый износ |

|---|---|---|

| Цепь | Длина 100 звеньев (новой) | Не более 0.5% удлинения |

| Звездочки | Высота зуба (новая: 7.2 мм) | Минимум 6.8 мм |

| Натяжитель | Ход плунжера | Не менее 8 мм |

Клапанный механизм ЗМЗ 402: компоненты и принцип действия

Клапанный механизм обеспечивает своевременный впуск топливовоздушной смеси и выпуск отработавших газов в соответствии с фазами газораспределения двигателя. Он напрямую влияет на мощность, экономичность и стабильность работы силового агрегата.

Конструкция включает распределительный вал, толкатели, штанги, коромысла, клапаны и пружины. Все компоненты работают синхронно под строгим контролем тепловых зазоров для предотвращения ударных нагрузок или прогорания седел.

Основные компоненты

- Распределительный вал – чугунная деталь с кулачками, приводящаяся от коленвала через шестерни

- Толкатели – стальные цилиндры, передающие усилие от кулачков к штангам

- Штанги – полые стальные стержни, соединяющие толкатели с коромыслами

- Коромысла – рычаги с регулировочными винтами, преобразующие движение штанг в открытие клапанов

- Клапаны – тарельчатые (впускные – 40.5 мм, выпускные – 36 мм) с хромоникелевыми стержнями

- Пружины – двойные винтовые, обеспечивающие закрытие клапанов

Принцип работы

- Вращающийся распредвал кулачком набегает на толкатель

- Толкатель передает движение через штангу на плечо коромысла

- Коромысло проворачивается на оси, вторым плечом нажимая на торец клапана

- Клапан сжимает пружины и открывает канал впуска/выпуска

- При сходе кулачка пружины возвращают клапан в седло

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр тарелки | 40.5 мм | 36 мм |

| Материал тарелки | Хромоникелевая сталь | Жаростойкая сталь |

| Угол фаски | 45° | 45° |

| Тепловой зазор | 0.35 мм (холодный двигатель) | |

Фазы газораспределения строго синхронизированы с положением коленвала: открытие впускных клапанов начинается за 12-15° до ВМТ, закрытие – после 48-52° НМТ. Выпускные клапаны открываются за 42-45° до НМТ, закрываются через 10-15° после ВМТ.

Понятие порядка работы цилиндров в ДВС

Порядок работы цилиндров – последовательность чередования тактов рабочего хода в цилиндрах двигателя. Он определяется конструкцией коленчатого вала, расположением шатунных шеек, фазой газораспределения и схемой подключения высоковольтных проводов. Для 4-цилиндровых рядных двигателей стандартным является чередование рабочих ходов через каждые 180° поворота коленвала.

Правильный порядок обеспечивает равномерную нагрузку на коленвал, снижает вибрации и гарантирует стабильность работы. Нарушение последовательности приводит к троению двигателя, потере мощности и ускоренному износу деталей. Знание порядка работы критично для корректной установки зажигания и регулировки клапанов.

Особенности порядка работы ЗМЗ 402

Двигатель ЗМЗ 402 имеет рядное расположение 4 цилиндров. Нумерация начинается от шкива коленвала: цилиндр №1 (передний) → №2 → №3 → №4 (ближе к КПП). Порядок работы: 1-2-4-3. Последовательность рабочих ходов по углам поворота коленвала:

| Угол поворота коленвала | Активный цилиндр (рабочий ход) |

|---|---|

| 0°–180° | №1 |

| 180°–360° | №2 |

| 360°–540° | №4 |

| 540°–720° | №3 |

Коленвал ЗМЗ 402 имеет парную конструкцию шатунных шеек: 1-я и 4-я шейки смещены на 180° относительно 2-й и 3-й. Распредвал обеспечивает синхронное открытие клапанов согласно последовательности 1-2-4-3. Для проверки порядка работы необходимо:

- Установить ВМТ такта сжатия в 1-м цилиндре по меткам

- Проверить положение клапанов (оба закрыты)

- Сверить последовательность подключения ВВ-проводов к крышке трамблера

Формирование последовательности тактов в ЗМЗ 402

Последовательность тактов в двигателе ЗМЗ 402 определяется конструкцией коленчатого вала и распределительного вала, а также порядком зажигания. Коленвал имеет шатунные шейки, расположенные под углом 180° относительно друг друга, что обеспечивает попарное движение поршней: 1-4 и 2-3 цилиндры достигают верхней мертвой точки одновременно. Распредвал управляет открытием/закрытием клапанов в соответствии с фазами газораспределения.

Для 4-цилиндрового рядного ЗМЗ 402 установлен порядок работы цилиндров 1-2-4-3. Каждый такт (впуск, сжатие, рабочий ход, выпуск) длится 180° поворота коленвала, а полный цикл (720°) распределен между цилиндрами с интервалами 180°. Это обеспечивает равномерное чередование рабочих ходов и балансировку двигателя.

Распределение тактов по цилиндрам

| Угол поворота коленвала (°) | Цилиндр 1 | Цилиндр 2 | Цилиндр 3 | Цилиндр 4 |

|---|---|---|---|---|

| 0–180 | Рабочий ход | Сжатие | Выпуск | Впуск |

| 180–360 | Выпуск | Рабочий ход | Впуск | Сжатие |

| 360–540 | Впуск | Выпуск | Сжатие | Рабочий ход |

| 540–720 | Сжатие | Впуск | Рабочий ход | Выпуск |

Ключевые особенности последовательности:

- Рабочие ходы начинаются через каждые 180° в порядке 1→2→4→3:

- Цилиндр 1: 0–180°

- Цилиндр 2: 180–360°

- Цилиндр 4: 360–540°

- Цилиндр 3: 540–720°

- Цилиндры 1 и 4 работают в противофазе с цилиндрами 2 и 3.

- Перекрытие тактов (например, впуск и выпуск) исключено благодаря конструкции распредвала.

Стандартная схема работы цилиндров ЗМЗ 402

Двигатель ЗМЗ 402 представляет собой 4-цилиндровый силовой агрегат рядного типа с вертикальным расположением цилиндров. Рабочий цикл реализуется по 4-тактной схеме (впуск, сжатие, рабочий ход, выпуск) с порядком работы цилиндров 1–2–4–3. Коленчатый вал имеет восемь кривошипов, расположенных попарно под углом 180°.

За один полный цикл двигателя (720° поворота коленвала) в каждом цилиндре последовательно происходит один рабочий ход. Распределение тактов между цилиндрами синхронизировано с положением коленчатого вала и механизмом газораспределения. Угловой интервал между воспламенениями смеси составляет 180°, что обеспечивает равномерную работу силового агрегата.

Фазы рабочего цикла по цилиндрам

Положение коленвала (КВ) отсчитывается от верхней мертвой точки (ВМТ) первого цилиндра:

- Цилиндр 1: 0° КВ – рабочий ход (ВМТ)

- Цилиндр 2: 180° КВ – рабочий ход

- Цилиндр 4: 360° КВ – рабочий ход

- Цилиндр 3: 540° КВ – рабочий ход

| Угол поворота КВ | Цилиндр 1 | Цилиндр 2 | Цилиндр 3 | Цилиндр 4 |

|---|---|---|---|---|

| 0°–180° | Рабочий ход | Сжатие | Выпуск | Впуск |

| 180°–360° | Выпуск | Рабочий ход | Впуск | Сжатие |

| 360°–540° | Впуск | Выпуск | Сжатие | Рабочий ход |

| 540°–720° | Сжатие | Впуск | Рабочий ход | Выпуск |

Ключевые особенности:

- Поршни первого и четвертого цилиндров всегда движутся синхронно, аналогично синхронизированы второй и третий.

- Впускные и выпускные клапаны приводятся от распределительного вала через коромысла.

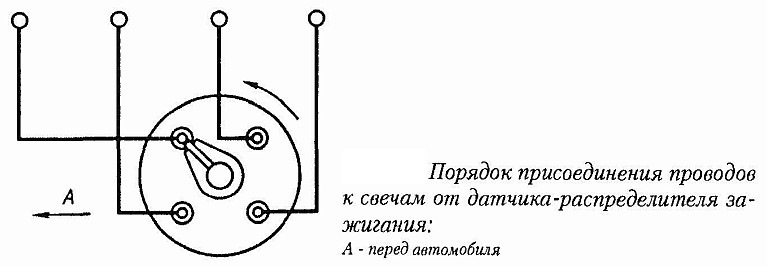

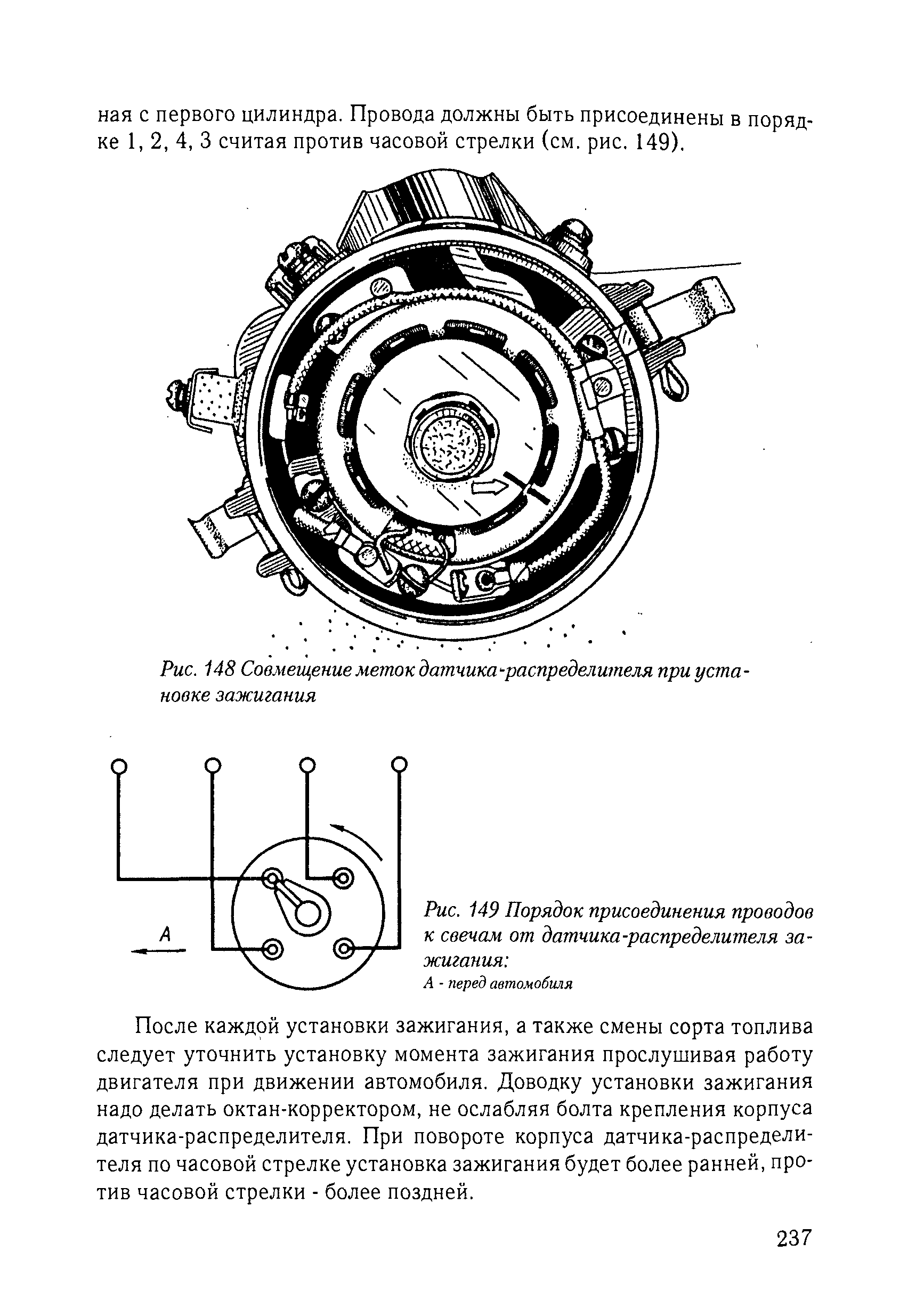

- Момент зажигания контролируется трамблером, подающим искру последовательно на свечи в порядке 1–2–4–3.

Фазы газораспределения ЗМЗ 402 при разных оборотах

Фазы газораспределения двигателя ЗМЗ 402 жестко заданы профилем кулачков распределительного вала и механизмом привода клапанов. Стандартные фазы (опережение открытия/запаздывание закрытия клапанов) оптимизированы под средний рабочий диапазон оборотов (2500-3500 об/мин). Конструкция не предусматривает динамической регулировки фаз в зависимости от частоты вращения коленчатого вала.

На низких оборотах (800-1500 об/мин) проявляется эффект "перекрытия" фаз: одновременное открытие впускного и выпускного клапанов вблизи ВМТ. Это вызывает частичный заброс отработавших газов во впускной коллектор, снижая стабильность холостого хода и крутящий момент. На высоких оборотах (свыше 4500 об/мин) фиксированная длительность фаз становится недостаточной для эффективного наполнения цилиндров свежей смесью и очистки от выхлопных газов, что ведет к падению мощности.

Влияние оборотов на характеристики ГРМ

Ключевые особенности работы при изменении частоты вращения:

- Низкие обороты (800-2000 об/мин):

- Снижение эффективности продувки цилиндров

- Повышенная склонность к вибрациям из-за обратных выбросов газов

- Ухудшение топливной экономичности

- Средние обороты (2000-4000 об/мин):

- Пик крутящего момента и volumetric efficiency (VE)

- Оптимальное согласование инерции газового потока с фазами

- Минимальное сопротивление газообмена

- Высокие обороты (4000-5000+ об/мин):

- Недостаточное время открытия клапанов для полного газообмена

- Рост насосных потерь и температурный перегруз клапанов

- Прогрессирующее падение мощности после 4500 об/мин

Важно: Неправильная регулировка тепловых зазоров (0.35±0.05 мм для впускных, 0.40±0.05 мм для выпускных) критично смещает фактические фазы относительно проектных значений на всех режимах, усиливая негативные эффекты.

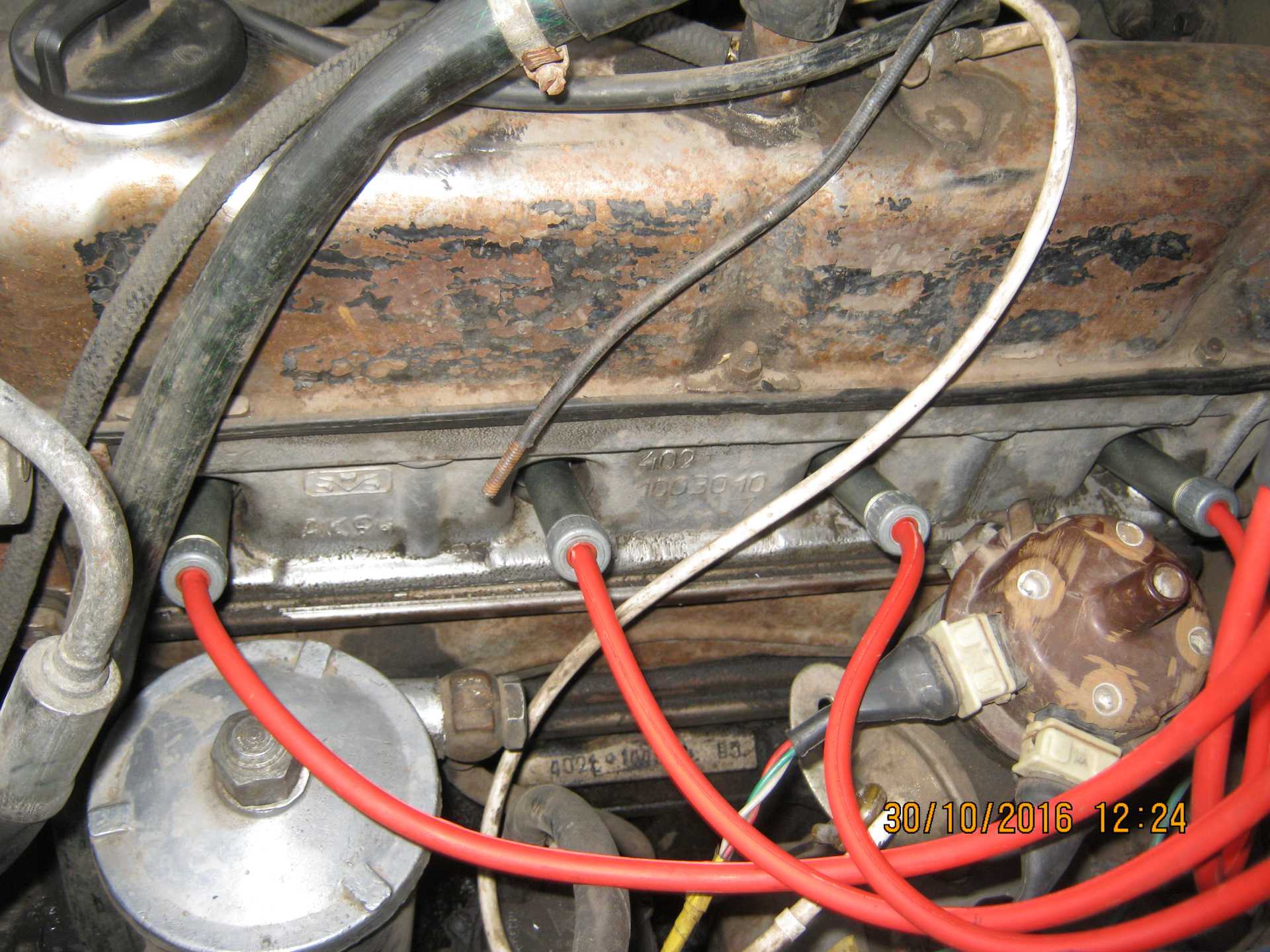

Расположение цилиндров и их нумерация на двигателе

Двигатель ЗМЗ 402 имеет рядное расположение четырех цилиндров, выстроенных вертикально в едином блоке вдоль продольной оси коленчатого вала. Нумерация начинается от передней части силового агрегата (со стороны шкива коленвала и ремня ГРМ) по направлению к коробке передач.

Порядок отсчета цилиндров строго регламентирован: первый цилиндр находится ближе всего к системе охлаждения и приводным ремням, четвертый – непосредственно у примыкания к трансмиссии. Такая схема унифицирована для всех модификаций ЗМЗ 402 и определяет последовательность тактов рабочего цикла.

Ключевые параметры расположения

| Номер цилиндра | Расположение относительно передней части |

|---|---|

| 1 | Ближайший к радиатору/вентилятору |

| 2 | Следующий за первым |

| 3 | Предпоследний (ближе к салону) |

| 4 | Крайний со стороны коробки передач |

Порядок работы цилиндров реализован по схеме 1-2-4-3, что соответствует последовательности воспламенения топливно-воздушной смеси. Данная цикличность достигается за счет:

- Конструкции коленвала с углом смещения шатунных шеек 180°

- Распределения фаз газораспределительного механизма

- Порядка подключения высоковольтных проводов к крышке трамблера

Характеристики рабочих циклов в цилиндрах двигателя

Двигатель ЗМЗ 402 реализует четырехтактный цикл Отто в каждом из четырех цилиндров. Полный рабочий цикл (720° поворота коленвала) включает последовательное выполнение тактов: впуск, сжатие, рабочий ход и выпуск. Интервал между воспламенениями смеси составляет 180° угла поворота коленчатого вала, что обеспечивает равномерность крутящего момента.

Порядок работы цилиндров 1-2-4-3 означает строгую последовательность чередования рабочих ходов. При этом каждый последующий цилиндр вступает в фазу рабочего хода через 180° после предыдущего, создавая непрерывное вращение коленвала без пропусков зажигания.

Фазировка циклов по углу поворота коленвала

| Цилиндр | Начало рабочего хода (°) | Соседние такты при ВМТ цилиндра 1 |

|---|---|---|

| 1 | 0 | Рабочий ход |

| 2 | 180 | Завершение сжатия |

| 4 | 360 | Такт выпуска |

| 3 | 540 | Такт впуска |

Ключевые особенности синхронизации:

- Рабочие ходы цилиндров строго последовательны без временных перекрытий

- В момент ВМТ первого цилиндра:

- Цилиндр 2 завершает сжатие (180° до рабочего хода)

- Цилиндр 4 выпускает отработавшие газы (360° после рабочего хода)

- Цилиндр 3 заполняется топливовоздушной смесью (540° до рабочего хода)

- Балансировка нагрузок на коленвал достигается диаметрально противоположным расположением шатунных шеек: 1-4 и 2-3

Расположение установочных меток ГРМ ЗМЗ 402

Точная установка меток газораспределительного механизма критична для синхронизации работы коленчатого и распределительного валов двигателя ЗМЗ 402. Нарушение их совмещения приводит к сбоям в работе мотора, снижению мощности и риску повреждения клапанов.

Для правильной установки ГРМ используются три ключевые метки, расположенные на подвижных и неподвижных элементах двигателя. Их совпадение гарантирует корректное положение валов относительно друг друга и тактов работы двигателя.

Основные метки и порядок их совмещения

Метка на шкиве коленчатого вала: Нанесена в виде риски или точки на наружном ободе шкива коленвала. При правильном положении она должна совпадать с длинной вертикальной меткой на передней крышке блока цилиндров (указатель TDC).

Метка на шестерне распределительного вала: Расположена на торце зубчатого венца шестерни распредвала. Представляет собой углубление или точечную отметку. При установке ГРМ эта метка должна быть направлена строго вверх и совмещена с приливом-указателем на корпусе подшипников распредвала (на тыльной стороне шестерни).

Метка на маховике: Находится на ободе маховика. Для ее визуализации необходимо снять резиновую заглушку в картере сцепления. При правильном положении коленвала метка на маховике совпадает с средней риской на краю смотрового окна картера сцепления. Эта риска соответствует ВМТ 1-го цилиндра.

Порядок проверки/установки:

- Проворачивайте коленвал за болт крепления шкива по часовой стрелке до момента совпадения метки на шкиве коленвала с длинной меткой на крышке БЦ.

- Убедитесь, что метка (углубление) на шестерне распредвала направлена точно вверх и совпадает с приливом на корпусе подшипников.

- Через смотровое окно картера сцепления проверьте совпадение метки на маховике со средней риской окна.

- При несовпадении любой из меток – проведите регулировку положения цепи ГРМ путем переустановки звездочек.

Важно: Проворачивание коленвала выполняется только за болт шкива или маховика ключом. Использование рычага на зубьях маховика через смотровое окно запрещено!

Роль зазоров клапанов в работе газораспределительного механизма

Зазоры клапанов (тепловые зазоры) в газораспределительном механизме (ГРМ) двигателя ЗМЗ 402 – это строго нормированные расстояния между тыльной стороной кулачка распределительного вала (или коромыслом) и толкателем клапана (или непосредственно торцом стержня клапана) при нахождении клапана в полностью закрытом положении и кулачка распредвала своей базовой (нерабочей) поверхностью напротив толкателя.

Наличие правильного теплового зазора является критически важным для нормальной, долговечной и эффективной работы двигателя. Этот зазор необходим для компенсации неизбежного теплового расширения деталей ГРМ (прежде всего, стержня клапана) при нагреве двигателя до рабочей температуры.

Функции теплового зазора и последствия его нарушения

Основные функции правильного теплового зазора:

- Компенсация теплового расширения: При нагреве клапан (особенно выпускной, подвергающийся воздействию горячих выхлопных газов) удлиняется. Без зазора клапан не сможет полностью закрыться, что приведет к потере компрессии и прогару тарелки.

- Обеспечение полного закрытия клапана: Правильный зазор гарантирует плотное прилегание тарелки клапана к седлу в закрытом положении, что необходимо для герметичности камеры сгорания.

- Передача усилия без потерь: Зазор позволяет кулачку распредвала начать движение толкателя/коромысла без задержки, обеспечивая точное и своевременное открытие клапана согласно фазе газораспределения.

- Предотвращение ударных нагрузок и износа: Оптимальный зазор смягчает удар при начале открытия клапана и снижает износ деталей привода (кулачки распредвала, толкатели, коромысла, торцы стержней клапанов).

Последствия неправильных зазоров:

- Слишком малый или нулевой зазор:

- Неполное закрытие клапана (особенно прогрессирующее по мере нагрева двигателя).

- Потеря компрессии и мощности двигателя.

- Прогар тарелки клапана и/или седла клапана (из-за просачивания раскаленных газов).

- Перегрев клапана (отвод тепла от тарелки клапана в седло нарушается).

- Слишком большой зазор:

- Характерный металлический стук в зоне клапанной крышки, особенно на холодном двигателе и/или на малых оборотах.

- Сокращение времени открытия клапана (клапан открывается позже и закрывается раньше), искажение фаз газораспределения.

- Снижение эффективности наполнения цилиндров и очистки от выхлопных газов, падение мощности и крутящего момента.

- Повышенный ударный износ: коромысел, штанг толкателей (если применимо), кулачков распредвала, торцов стержней клапанов и регулировочных винтов.

- Увеличение шума работы ГРМ.

| Тип клапана | Зазор (холодный двигатель, мм) |

|---|---|

| Впускной | 0.25 - 0.30 |

| Выпускной | 0.35 - 0.40 |

Регулировка зазоров на двигателе ЗМЗ 402 осуществляется вращением регулировочного винта на коромысле соответствующего клапана с последующей фиксацией контргайкой. Проверка и регулировка должны выполняться на холодном двигателе (температура +15...+25°C) в строго определенной последовательности по цилиндрам, согласно порядку работы (1-2-4-3), при положении поршня каждого цилиндра в ВМТ такта сжатия.

Последствия неправильных клапанных зазоров ЗМЗ 402

Неправильно отрегулированные клапанные зазоры на двигателе ЗМЗ 402 немедленно сказываются на его работе и долговечности. Слишком большой зазор приводит к характерному металлическому стуку в области клапанной крышки, особенно заметному на холостом ходу и при прогреве. Это вызвано ударным взаимодействием кулачка распредвала и рычага привода клапана (рокера). Уменьшается время открытия клапана, нарушается фаза газораспределения, что снижает эффективность наполнения цилиндров и очистки от отработавших газов. Результат – падение мощности двигателя и увеличение расхода топлива.

Слишком малый зазор, или его отсутствие (когда клапан постоянно "поджат"), гораздо опаснее. Клапан не может полностью закрыться и плотно прижаться к седлу в такте сжатия и рабочего хода. Это вызывает прорыв раскаленных газов через неплотность, ведущий к сильному перегреву кромки тарелки клапана и фаски седла. Нарушается теплоотвод от клапана через седло. Двигатель теряет компрессию в пораженных цилиндрах, работает неустойчиво, особенно на холостом ходу, наблюдается троение, значительная потеря мощности и резкий рост расхода топлива.

Критические повреждения вследствие неправильных зазоров

Длительная эксплуатация с нарушенными зазорами гарантированно приводит к серьезным и дорогостоящим поломкам:

- Прогар выпускных клапанов: Перегрев из-за утечки газов и отсутствия теплоотвода вызывает оплавление и разрушение кромки тарелки выпускного клапана. Это наиболее частое последствие малого зазора.

- Оплавление и эрозия фасок седел клапанов: Прорывающиеся раскаленные газы разрушают рабочую поверхность седла в головке блока цилиндров (ГБЦ), образуя раковины и нарушая герметичность.

- Ускоренный износ кулачков распредвала и рабочих поверхностей рокеров: Ударная нагрузка при увеличенном зазоре приводит к выкрашиванию и задирам на кулачках и пятках рокеров.

- Деформация стержней клапанов: Перегрев клапана при малом зазоре может вызвать его изгиб или коробление.

- Трещины в тарелках клапанов: Термические напряжения и ударные нагрузки могут привести к растрескиванию тарелки клапана.

- Общий перегрев двигателя: Нарушение процессов сгорания и теплоотвода способствует общему повышению рабочей температуры двигателя.

- Повреждение поршней: В крайних случаях прогаршего клапана его обломки или сам клапан могут упасть в цилиндр и разрушить поршень.

Регулярная проверка и точная регулировка клапанных зазоров в соответствии с регламентом завода-изготовителя (на холодном двигателе) – обязательная и критически важная процедура для поддержания работоспособности, экономичности и ресурса двигателя ЗМЗ 402. Пренебрежение ею ведет к неизбежному капремонту ГБЦ или всего двигателя.

Оптимальные тепловые зазоры для впускных клапанов ЗМЗ 402

Тепловой зазор в приводе клапанов критичен для корректной работы ГРМ двигателя ЗМЗ 402. Недостаточный зазор вызывает неплотное закрытие клапана, прогорание тарелки и снижение компрессии, а чрезмерный приводит к ударным нагрузкам, повышенному шуму и ускоренному износу коромысел, штанг и кулачков распредвала.

Для впускных клапанов ЗМЗ 402 установлен единый номинальный зазор при температуре двигателя +20°C. Эта величина строго регламентирована производителем и не зависит от пробега или условий эксплуатации. Отклонение от нормы недопустимо и требует немедленной регулировки.

Рекомендуемые параметры и регулировка

Оптимальное значение теплового зазора для всех впускных клапанов составляет 0.25–0.30 мм. Измерение и регулировка выполняются исключительно на холодном двигателе (15–25°C) в следующей последовательности:

- Снимите клапанную крышку и установите поршень 1-го цилиндра в ВМТ такта сжатия (совместите метку на шкиве коленвала с риской на крышке распредшестерен).

- Проверьте щупом зазор между коромыслом и торцом стержня впускного клапана 1-го цилиндра.

- При отклонении от нормы ослабьте контргайку регулировочного винта коромысла, установите винтом нужный зазор, затяните контргайку (момент 16–22 Н·м).

- Поверните коленвал на 180° и отрегулируйте клапаны цилиндров в порядке работы 1-2-4-3: после 1-го – 2-й цилиндр, затем 4-й, далее 3-й.

После регулировки проверните коленвал на 2 полных оборота и перепроверьте зазоры. Используйте плоский щуп толщиной 0.25 мм и 0.30 мм – правильный зазор обеспечивает легкое (с небольшим усилием) перемещение щупа между коромыслом и клапаном.

Оптимальные тепловые зазоры для выпускных клапанов ЗМЗ 402

Тепловой зазор в механизме привода выпускных клапанов критически важен для корректной работы двигателя ЗМЗ 402. Он компенсирует тепловое расширение деталей при нагреве, обеспечивая герметичное закрытие клапанов в рабочем режиме и предотвращая потери компрессии.

Отклонение от нормы провоцирует серьёзные неисправности: уменьшение зазора вызывает подгорание тарелки клапана и седла из-за неполного прилегания, а увеличение приводит к стукам, ускоренному износу коромысел, кулачков распредвала и снижению эффективности газообмена.

Рекомендуемые параметры и метод контроля

Для выпускных клапанов ЗМЗ 402 установлен единый номинальный зазор:

- 0,35 мм (±0,05 мм) – при температуре двигателя 20–25°C (холодное состояние).

Проверка осуществляется плоским щупом между регулировочным винтом коромысла и торцом стержня клапана. Допустимое колебание в зазорах между разными цилиндрами не должно превышать 0,05 мм.

| Состояние двигателя | Тип клапана | Норма зазора (мм) |

|---|---|---|

| Холодный (20–25°C) | Выпускной | 0,35 |

| Впускной | 0,30 (для справки) |

Регулировка выполняется вращением регулировочного винта коромысла и фиксацией контргайки при положении поршня цилиндра в ВМТ такта сжатия. Требуется периодический контроль каждые 15–20 тыс. км пробега.

Необходимый инструмент для регулировки клапанов ЗМЗ 402

Регулировка тепловых зазоров клапанов двигателя ЗМЗ 402 требует применения специализированного инструмента и приспособлений. Отсутствие даже одного элемента значительно усложнит или сделает невозможным точное выполнение процедуры.

Основной набор включает ключи и щупы для контроля зазоров, а также дополнительные приспособления для безопасного вращения коленвала и фиксации деталей. Подготовка всего необходимого до начала работ – обязательное условие качественной регулировки.

Основной инструментарий

- Набор щупов: Толщиномер с диапазоном 0.15–0.45 мм (стандартные номиналы для ЗМЗ 402: впуск 0.25–0.30 мм, выпуск 0.35–0.40 мм).

- Рожковые ключи: На 10 мм (для гаек контргаек коромысел), на 13 мм (для болта поворотного рычага стартера).

- Торцевой ключ (головка): На 36–38 мм (для проворачивания коленчатого вала за болт шкива).

- Отвертка: Плоская, среднего размера с прочным жалом (для фиксации регулировочного винта при затяжке контргайки).

Дополнительные приспособления

- Специальный ключ (или съемник): Для откручивания/закручивания гаек крепления крышки клапанного механизма.

- Чистая ветошь и керосин/растворитель: Для очистки регулировочного узла (коромысел, оси, сухариков) от старого масла и грязи перед регулировкой.

- Фонарь: Для обеспечения хорошего обзора в зоне регулировки.

- Стопорное кольцо (опционально, но рекомендовано): Для надежной фиксации коромысел на оси при снятии крышки или замене деталей.

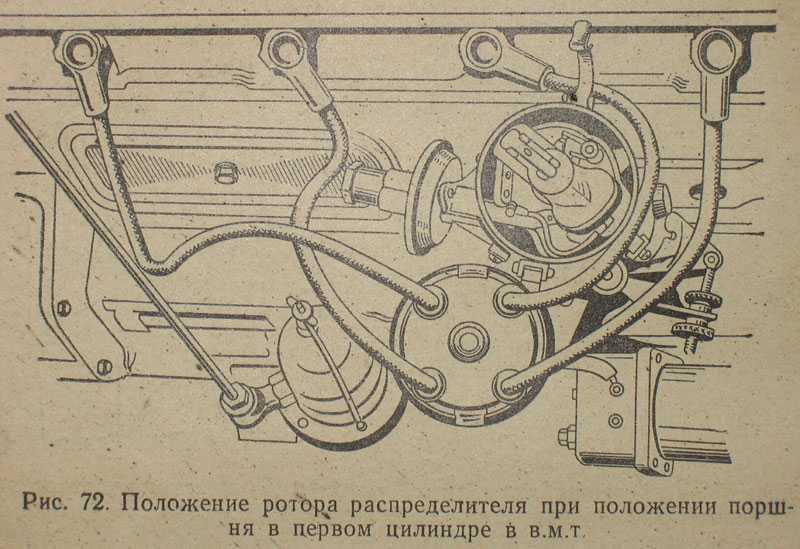

Определение верхней мертвой точки первого цилиндра

Для выполнения регулировок газораспределительного механизма двигателя ЗМЗ 402 требуется точное определение ВМТ первого цилиндра в такте сжатия. Это базовая точка отсчёта для установки фаз газораспределения и регулировки зазоров клапанов.

Перед началом работ убедитесь, что аккумуляторная батарея отключена, а рычаг коробки передач установлен в нейтральное положение. Снимите все свечи зажигания для облегчения проворачивания коленчатого вала.

Последовательность действий

- Снимите клапанную крышку для визуального контроля положения коромысел.

- Установите поршень первого цилиндра в положение ВМТ:

- Проворачивайте коленчатый вал по часовой стрелке за болт крепления шкива (либо за зубья маховика через смотровое окно)

- Контролируйте движение коромысел клапанов 1-го цилиндра - они должны быть закрыты (зазоры ощутимы)

- Добейтесь совпадения меток:

Объект Метка Шкив коленвала Риска напротив цифры "0" на указателе Маховик Углубление напротив средней риски на картере сцепления

- Проверьте положение распределителя зажигания:

- Снимите крышку трамблёра

- Убедитесь, что бегунок направлен на контакт провода 1-го цилиндра

- Проконтролируйте положение кулачков распредвала: Оба кулачка 1-го цилиндра должны быть направлены рёбрами вверх ("спинками" к коромыслам).

Важно! При проворачивании коленвала после снятия свечей используйте только ручной инструмент. Электропривод стартера для этой операции не применяется из-за риска сбить метки.

Технология проверки текущих зазоров клапанов двигателя

Прогрейте двигатель до рабочей температуры (80-90°C) и заглушите его. Снимите клапанную крышку, воздушный фильтр и отсоедините трос привода дроссельной заслонки для обеспечения доступа к механизму газораспределения. Очистите зону вокруг клапанных пружин от загрязнений сжатым воздухом или ветошью.

Проворачивайте коленчатый вал за болт крепления шкива храповиком или ключом до совмещения метки на шкиве с цифрой "0" на указателе ВМТ. Убедитесь, что поршень первого цилиндра находится в ВМТ такта сжатия (оба клапана закрыты), проверив положение распределительного вала – кулачки 1-го цилиндра должны быть направлены вверх.

Последовательность измерений

В положении ВМТ 1-го цилиндра измерьте щупом зазоры для следующих клапанов:

- Цилиндр 1: впускной и выпускной

- Цилиндр 2: впускной

- Цилиндр 3: выпускной

Проверните коленвал на 180° (полоборота), совместив метку со следующим делением шкалы. Измерьте зазоры для оставшихся клапанов:

- Цилиндр 2: выпускной

- Цилиндр 3: впускной

- Цилиндр 4: впускной и выпускной

Фиксируйте щуп между тыльной стороной кулачка распредвала и регулировочной шайбой толкателя. Правильно подобранный щуп должен входить с небольшим усилием, но не деформироваться. Номинальные значения:

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0.15±0.02 |

| Выпускной | 0.35±0.02 |

При несоответствии зазора техническим требованиям отметьте позицию клапана для последующей регулировки. Измерения проводите при температуре двигателя не ниже 60°C для исключения погрешности от теплового расширения металла.

Подготовка щупов для измерения зазоров клапанов

Перед началом регулировки зазоров клапанов двигателя ЗМЗ 402 критически важно подготовить набор щупов. Используйте только специальные металлические щупы с высокой точностью калибровки (ГОСТ 882-75 или аналоги), обеспечивающие корректность измерений в диапазоне 0.10-0.15 мм для впускных и 0.15-0.20 мм для выпускных клапанов. Откажитесь от изношенных, погнутых или загрязнённых пластин – малейшие дефекты исказят результаты.

Тщательно очистите рабочую поверхность щупов от масла, нагара и пыли ветошью, смоченной в бензине или уайт-спирите. Убедитесь в отсутствии задиров и коррозии на измерительных кромках. Проверьте реальную толщину каждой пластины микрометром – допустимое отклонение не должно превышать ±0.01 мм. Отсортируйте щупы по номинальным размерам и разложите их в порядке возрастания для оперативного доступа во время работ.

Порядок подготовки и контроля щупов

- Подбор номиналов: Подготовьте щупы основных размеров: 0.10 мм, 0.15 мм, 0.20 мм, а также промежуточные (0.13 мм, 0.18 мм) для точной проверки "натяга".

- Контроль чистоты: Протрите каждую пластину сухой безворсовой салфеткой непосредственно перед установкой в зазор.

- Проверка жёсткости: Убедитесь, что щупы не гнутся при умеренном усилии – мягкие пластины непригодны.

| Параметр | Требование |

|---|---|

| Материал | Закалённая сталь |

| Допуск толщины | ±0.01 мм |

| Ширина рабочей части | ≥10 мм |

| Обязательные размеры для ЗМЗ 402 | 0.10, 0.15, 0.20 мм |

Важно: Не используйте щупы с закруглёнными краями – они дают ложный зазор. При измерении пластина должна входить в пространство между кулачком распредвала и толкателем клапана с лёгким ощутимым сопротивлением, но без заклинивания.

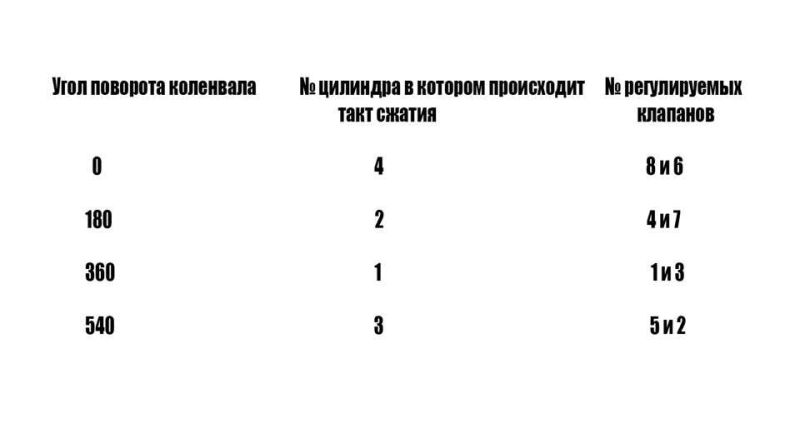

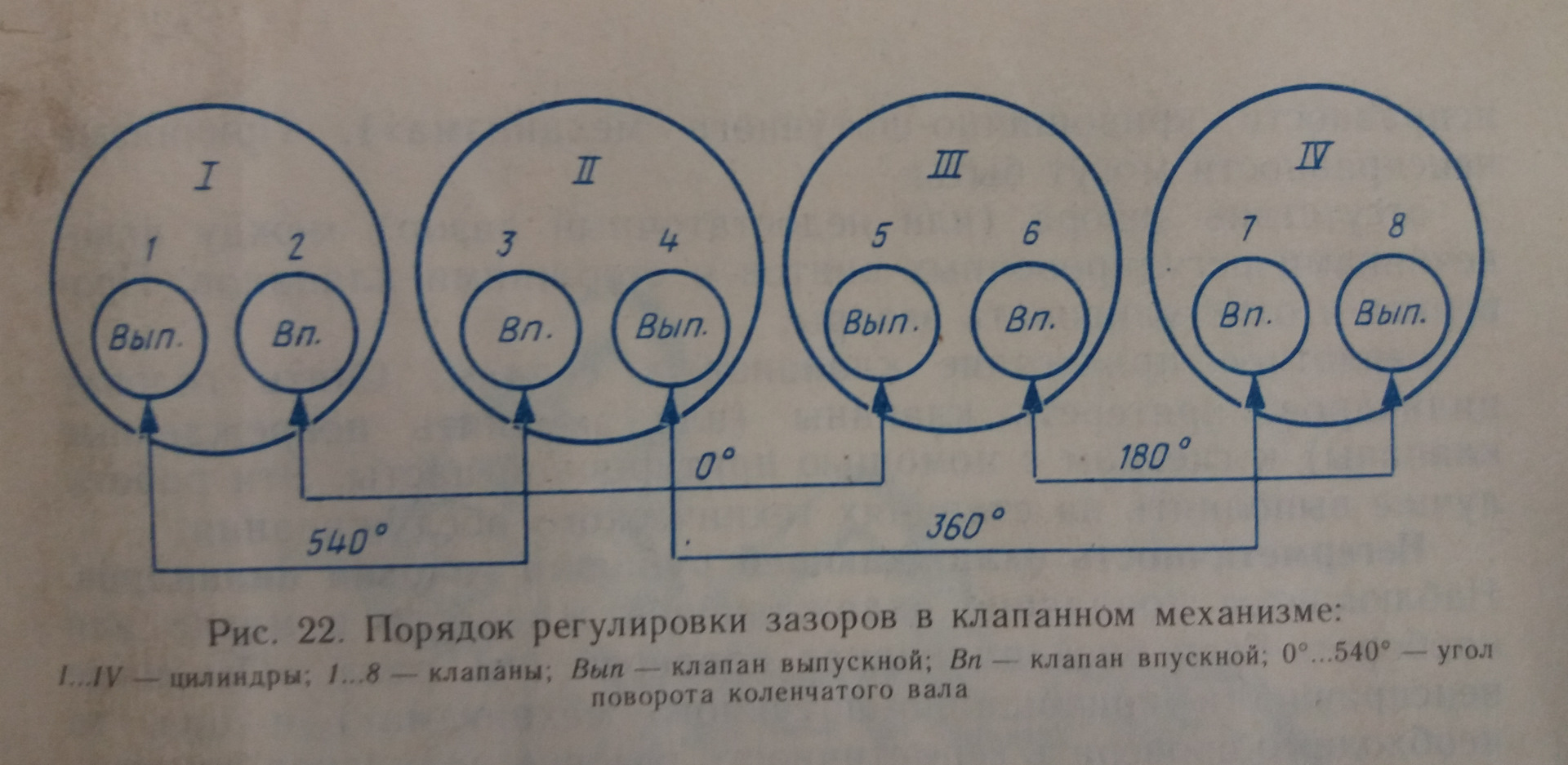

Последовательность регулировки клапанов по группам цилиндров

Регулировка тепловых зазоров клапанов двигателя ЗМЗ 402 выполняется на холодном двигателе (20°C) в строгой последовательности по группам цилиндров. За основу берётся положение коленчатого вала, определяемое по меткам на шкиве привода генератора и крышке распределительных шестерён.

Клапаны регулируются попарно для каждого цилиндра: сначала впускной, затем выпускной. Величина зазора устанавливается путём вращения регулировочного винта коромысла и фиксации контргайкой. Номинальный зазор для впускных клапанов составляет 0.25-0.30 мм, для выпускных – 0.35-0.40 мм.

Порядок регулировки

- Группа 1 (1-й цилиндр): Поверните коленвал до совмещения метки "4" на шкиве с риской на крышке распределительных шестерён. В этом положении регулируются оба клапана первого цилиндра.

- Группа 2 (3-й цилиндр): Поверните коленвал на 180° (пол-оборота). Метка "2" на шкиве должна совпасть с риской. Регулируйте клапаны третьего цилиндра.

- Группа 3 (4-й цилиндр): Поверните коленвал ещё на 180°. Совместите метку "1" с риской. Регулируйте клапаны четвёртого цилиндра.

- Группа 4 (2-й цилиндр): Поверните коленвал на последние 180°. Совместите метку "3" с риской. Отрегулируйте клапаны второго цилиндра.

| Положение коленвала (метка на шкиве) | Регулируемые цилиндры |

|---|---|

| 4 | 1-й |

| 2 | 3-й |

| 1 | 4-й |

| 3 | 2-й |

После регулировки всех групп обязательно проверните коленвал на два полных оборота и перепроверьте зазоры. Контргайки должны быть надёжно затянуты, исключая самопроизвольное ослабление. Используйте только калиброванные щупы для измерения зазоров.

Этапы регулировки зазоров для клапанов первого цилиндра

Перед началом работ убедитесь, что двигатель холодный (температура масла в поддоне не выше 20-25°C). Снимите клапанную крышку для доступа к механизму газораспределения.

Очистите зону вокруг клапанного механизма от грязи и масла. Подготовьте необходимый инструмент: набор щупов требуемой толщины, рожковый ключ на 17 мм (или головку с воротком) для контргайки коромысла, ключ на 36-38 мм (или специальный ключ) для проворачивания коленчатого вала.

Порядок регулировки

- Установка поршня 1-го цилиндра в ВМТ такта сжатия:

- Проворачивайте коленчатый вал по часовой стрелке (со стороны шкива коленвала).

- Совместите метку на шкиве коленчатого вала с длинной риской на указателе (крышке распределительных шестерен или блоке цилиндров).

- Проверьте положение распределительного вала: метка на его шестерне должна совпадать с меткой на корпусе подшипников распредвала (обычно на торце шестерни и приливе корпуса).

- Убедитесь, что оба клапана первого цилиндра закрыты, а коромысла над ними свободно качаются (имеют люфт). Это положение ВМТ конца такта сжатия/начала рабочего хода для 1-го цилиндра.

- Проверка и регулировка зазоров:

- Вставьте щуп требуемой толщины между торцом стержня клапана (или регулировочным болтом на старых моделях) и пяткой коромысла для каждого клапана 1-го цилиндра.

- Щуп должен входить с лёгким ощутимым сопротивлением, но не быть зажатым намертво или болтаться свободно.

- Если зазор не соответствует норме, ослабьте контргайку регулировочного винта коромысла.

- Вращайте регулировочный винт (обычно шестигранник под ключ на 10 мм) до достижения необходимого зазора, контролируя его щупом.

- Удерживая регулировочный винт от проворачивания, надёжно затяните контргайку.

- Контрольный замер:

- После затяжки контргайки обязательно повторно проверьте величину теплового зазора щупом. При затяжке гайки зазор часто меняется.

- При необходимости повторите регулировку.

Номинальные тепловые зазоры для ЗМЗ 402 (холодный двигатель):

| Тип клапана | Зазор, мм |

| Впускной | 0.35 ± 0.05 |

| Выпускной | 0.40 ± 0.05 |

Этапы регулировки зазоров для клапанов второго цилиндра

Подготовьте необходимые инструменты: набор щупов, рожковые ключи (13 мм и 17 мм), торцевой ключ на 10 мм, отвертку. Двигатель должен быть холодным (температура 20-25°C), свеча второго цилиндра выкручена для облегчения проворачивания коленвала. Убедитесь в чистоте рабочей зоны вокруг клапанной крышки.

Снимите клапанную крышку, осмотрите механизм ГРМ на предмет повреждений. Очистите регулировочные винты и контргайки коромысел от грязи. Проверьте надежность крепления оси коромысел и отсутствие люфтов в подшипниках.

Процесс регулировки

- Проверните коленвал по часовой стрелке (ключом за болт шкива) до совмещения метки на шкиве с цифрой "4" на крышке привода ГРМ. Убедитесь, что метка на шестерне распредвала совпадает с выступом на корпусе подшипников.

- Проверьте зазоры щупом:

- Впускной клапан: 0.15 мм

- Выпускной клапан: 0.35 мм

Щуп должен входить с легким усилием.

- Ослабьте контргайку регулировочного винта коромысла ключом на 17 мм. Установите нужный зазор вращением винта отверткой, удерживая коромысло.

- Зафиксируйте винт и затяните контргайку с моментом 20-25 Н·м. Повторно проверьте зазор – он не должен измениться.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Зазор (мм) | 0.10–0.15 | 0.35–0.40 |

| Момент затяжки (Н·м) | 20–25 | |

Проверните коленвал на два оборота и повторно проконтролируйте зазоры при совпадении меток. Установите клапанную крышку с новой прокладкой. Запустите двигатель – работа должна быть ровной, без стуков в клапанном механизме.

Этапы регулировки зазоров для клапанов третьего цилиндра

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры (20–25°C). Подготовьте необходимые инструменты: набор щупов, торцевой ключ на 10 мм, рожковый ключ на 13 мм, а также отвёртку.

Установите поршень третьего цилиндра в верхнюю мёртвую точку (ВМТ) такта сжатия. Для этого проверните коленчатый вал за болт крепления шкива по часовой стрелке до совпадения меток на шкиве и передней крышке двигателя. При этом бегунок трамблёра должен быть направлен на контакт третьего цилиндра в крышке распределителя.

Последовательность операций

- Снимите клапанную крышку: Открутите 8 гаек крепления ключом на 10 мм, аккуратно демонтируйте крышку и прокладку.

- Проверьте текущие зазоры:

- Вставьте щуп 0.35 мм между регулировочным болтом и коромыслом впускного клапана (первый от радиатора)

- Повторите проверку для выпускного клапана (второй от радиатора) щупом 0.40 мм

- Отрегулируйте зазоры:

- Ослабьте контргайку регулировочного болта ключом на 13 мм

- Вращайте болт отвёрткой, добиваясь плотного (без усилия) прохода щупа в зазор

- Удерживая болт, затяните контргайку моментом 3.5–4.5 кгс·м

- Повторно проверьте зазор

После завершения регулировки обоих клапанов установите новую прокладку клапанной крышки, равномерно затяните гайки крестом от центра к краям. Запустите двигатель и проконтролируйте отсутствие стуков в клапанном механизме.

| Клапан | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.35 | ±0.05 |

| Выпускной | 0.40 | ±0.05 |

Этапы регулировки зазоров для клапанов четвертого цилиндра ЗМЗ 402

Перед началом работ убедитесь, что двигатель холодный (температура 20-25°C). Подготовьте набор щупов, рожковый ключ на 17, торцевой ключ на 36 для проворачивания коленвала, а также отвертку. Установите поршень 4-го цилиндра в верхнюю мертвую точку такта сжатия.

Для этого совместите метку на шкиве коленвала с риской "0" на крышке привода ГРМ. Проверьте положение коромысел: клапаны 4-го цилиндра должны быть полностью закрыты (оба коромысла свободно качаются). При необходимости проверните коленвал на 360°, если метки совпали, но клапаны 6-го цилиндра находятся в рабочем положении.

Последовательность регулировки

- Ослабьте контргайку регулировочного винта коромысла с помощью ключа на 17.

- Вставьте щуп требуемой толщины между кулачком распредвала и рабочей поверхностью коромысла:

- Для впускного клапана: 0.35 мм

- Для выпускного клапана: 0.40 мм

- Затягивайте регулировочный винт отверткой до плотного прилегания щупа с легким сопротивлением при перемещении.

- Фиксируйте винт от проворачивания, одновременно затягивая контргайку моментом 35-45 Н·м.

- Проверьте зазор повторно после затяжки контргайки! Щуп должен проходить с ощутимым трением, но без заклинивания.

После регулировки обоих клапанов 4-го цилиндра проворачивайте коленвал на 180° по часовой стрелке для перехода к следующему цилиндру в порядке работы (2-1-5-3). Обязательно перепроверяйте совпадение меток перед регулировкой каждого цилиндра. Ошибки в зазорах приводят к снижению мощности и повышенному износу ГРМ.

Методика контроля правильности выставленных зазоров

Контроль тепловых зазоров клапанов выполняется на холодном двигателе при температуре 15-20°C. Несоблюдение температурного режима приводит к значительным погрешностям измерения из-за теплового расширения деталей. Предварительно убедитесь в чистоте сопрягаемых поверхностей коромысел и клапанов, отсутствии следов износа или задиров.

Для работы потребуется набор щупов с градацией 0.05 мм в диапазоне 0.10-0.45 мм. Коленчатый вал проворачивается за болт крепления шкива по часовой стрелке с помощью ключа на 38 мм. Обязательно снимите высоковольтные провода и отключите топливный насос для предотвращения случайного запуска.

Порядок измерений

| Положение коленвала | Контролируемые клапаны | Номинальный зазор (мм) |

|---|---|---|

| ВМТ 1 цилиндра (метки совмещены) |

|

|

| Поворот на 360° (ВМТ 4 цилиндра) |

|

|

Техника замера:

- Убедитесь, что кулачок распредвала направлен от коромысла (рабочий профиль не контактирует с толкателем)

- Введите щуп между регулировочным винтом и стержнем клапана перпендикулярно оси коромысла

- Правильный зазор обеспечивает лёгкое протягивание щупа с ощутимым сопротивлением

- При закусывании или свободном движении щупа требуется повторная регулировка

После корректировки зазоров обязательно проведите повторный контроль всех позиций. Особое внимание уделите клапанам 2 и 3 цилиндров, где ошибки встречаются чаще из-за частичного перекрытия фаз газораспределения.

Проверка натяжения цепи ГРМ после регулировки клапанов

После завершения регулировки тепловых зазоров клапанов критически важно проверить натяжение цепи ГРМ. Ослабление цепи может привести к перескакиванию зубьев на звёздочках, нарушению фаз газораспределения и риску столкновения клапанов с поршнями. Чрезмерное натяжение вызывает ускоренный износ успокоителей, натяжителя и самой цепи.

Проверка выполняется при полностью собранном механизме ГРМ с установленной крышкой привода. Для точности двигатель должен находиться в рабочей температуре (80–90°C). Требуется доступ к центральному участку цепи между звёздочками коленчатого и распределительного валов через смотровое окно или технологическое отверстие.

- Проверните коленчатый вал на 90° от ВМТ 1-го цилиндра для исключения положения автоматического поджатия натяжителя.

- Приложите динамометр к середине ветви цепи между звёздочками, создавая усилие 4 кгс (39.2 Н).

- Измерьте линейкой величину прогиба цепи в миллиметрах относительно прямой линии между звёздочками.

| Нормальный прогиб | Необходимое действие |

| 6–8 мм | Натяжение в норме, регулировка не требуется |

| Более 8 мм | Ослабить контргайку натяжителя, поджать плунжер до устранения люфта, затянуть гайку |

| Менее 6 мм | Ослабить контргайку натяжителя, позволить плунжеру отойти, перепроверить прогиб |

После коррекции натяжения обязательно проверните коленвал на 2 полных оборота и повторно измерьте прогиб. Убедитесь в отсутствии биения цепи и равномерном контакте успокоителей по всей длине. Характерный равномерный гул при работе двигателя подтверждает правильность регулировки.

Критерии качества выполненных регулировочных работ

Правильность выполненных регулировок двигателя ЗМЗ 402 определяется по комплексу эксплуатационных параметров и визуально-акустических признаков. Основное внимание уделяется стабильности работы силового агрегата на всех режимах и соответствию техническим требованиям завода-изготовителя.

Качественная регулировка обеспечивает минимальную вибрацию, отсутствие посторонних шумов и оптимальные мощностные характеристики. Контроль осуществляется инструментальными замерами и субъективной оценкой поведения двигателя под нагрузкой.

Ключевые показатели корректной регулировки

- Равномерность работы цилиндров

Отсутствие "троения" при холостом ходе и под нагрузкой, синхронный нагрев выпускного коллектора всех ветвей - Стабильность холостого хода

Поддержание оборотов 700-800 об/мин без колебаний ±20 об/мин после прогрева - Нормированные тепловые зазоры

Соблюдение значений: 0.25-0.30 мм (впуск) и 0.35-0.40 мм (выпуск) на холодном двигателе

| Параметр | Эталонное значение | Метод проверки |

|---|---|---|

| Давление масла | 0.35-0.45 МПа (2000 об/мин) | Манометр в магистрали |

| Разрежение во впуске | 0.06-0.07 МПа | Вакуумметр на коллекторе |

| СО на холостом ходу | 0.5-1.2% | Газоанализатор |

- Отсутствие аномальных шумов: четкий стук клапанов в пределах нормы, отсутствие детонационных "звонов"

- Динамика отклика: мгновенная реакция на открытие дросселя без "провалов" и хлопков в выпуске

- Температурный режим: стабильный прогрев до 85-90°С без локальных перегревов ГБЦ

Признаком правильно выполненных работ служит отсутствие необходимости повторной регулировки в течение минимум 15 000 км пробега. После вмешательства обязательна контрольная поездка с проверкой запуска на "горячую".

Проверка герметичности клапанов после регулировки

После завершения регулировки тепловых зазоров клапанов на двигателе ЗМЗ 402 обязательна проверка герметичности прилегания тарелок к седлам. Неплотное закрытие приводит к падению компрессии, перегреву клапанов, снижению мощности и увеличению расхода топлива. Контроль исключает ошибки сборки и дефекты компонентов.

Основные методы проверки включают пневматический тест и замер компрессии. Наиболее точным считается пневматический способ с использованием специального тестера, имитирующего давление в камере сгорания. Дополнительно применяется визуальный осмотр поверхностей через свечные отверстия при помощи эндоскопа.

Порядок пневматической проверки:

- Прогреть двигатель до рабочей температуры (80-90°C) и заглушить

- Демонтировать воздушный фильтр, свечи зажигания и клапанную крышку

- Выставить проверяемый цилиндр в ВМТ такта сжатия (метки на шкиве коленвала и корпусе распредвала)

- Установить пневмоадаптер в свечное отверстие и подать воздух под давлением 6-8 атм

- Контролировать утечки:

- Шипение во впускном коллекторе – неплотность впускного клапана

- Шипение в глушителе – дефект выпускного клапана

- Пузырьки в распределительной коробке – износ маслосъемных колпачков

- Снижение давления на манометре >20% за 15 сек – критичная утечка

- Повторить процедуру для каждого цилиндра в рабочем положении

При обнаружении утечек через клапаны требуется повторная регулировка зазоров или притирка седел. Разница давления между цилиндрами не должна превышать 15%. Для дополнительной проверки компрессии используют манометр с переходником – нормативные значения для ЗМЗ 402 составляют 9.5-10.5 кгс/см² при 200-250 об/мин стартера.

Диагностика компрессии в цилиндрах после регулировок

После завершения регулировок клапанов и зазоров на двигателе ЗМЗ 402 обязательным этапом является проверка компрессии в цилиндрах. Эта процедура позволяет объективно оценить герметичность камеры сгорания и выявить скрытые дефекты, которые могли остаться незамеченными.

Диагностика компрессии подтверждает правильность выполненных регулировок клапанных зазоров, а также выявляет возможные проблемы с поршневыми кольцами, седлами клапанов или прокладкой ГБЦ. Низкие или неравномерные показатели между цилиндрами требуют дополнительной диагностики и устранения причин.

Порядок проведения замера компрессии

- Прогреть двигатель до рабочей температуры (80-90°C) и заглушить.

- Отключить топливный насос и снять все свечи зажигания.

- Плотно вставить компрессометр в свечное отверстие первого цилиндра.

- Выжать педаль газа до упора (полное открытие дросселя) и провернуть стартером коленвал на 5-7 оборотов.

- Зафиксировать максимальное значение на приборе и повторить для остальных цилиндров.

| Параметр | Норма для ЗМЗ 402 | Допустимое отклонение |

|---|---|---|

| Компрессия | 10-12 МПа (100-120 кгс/см²) | Не более 1 МПа между цилиндрами |

Анализ результатов:

- Равномерные показатели в пределах нормы подтверждают правильность регулировок.

- Снижение компрессии в одном цилиндре указывает на дефект клапанов или прокладки ГБЦ.

- Низкие значения во всех цилиндрах свидетельствуют об износе колец или цилиндров.

При выявлении отклонений выполните влажную проверку: добавьте 5 мл масла в проблемный цилиндр через свечное отверстие и повторите замер. Повышение компрессии подтверждает износ колец, отсутствие изменений указывает на негерметичность клапанов.

Особенности запуска двигателя после регулировки клапанов

Первый запуск двигателя ЗМЗ 402 после регулировки клапанных зазоров требует повышенного внимания из-за риска повреждения ГРМ при некорректных настройках. Обязательно проверьте правильность установки меток газораспределения и надежность фиксации всех компонентов перед включением стартера.

Снимите свечи зажигания и прокрутите коленчатый вал вручную на 2-3 оборота ключом за болт крепления шкива. Это исключит удар клапанов о поршни при возможных ошибках сборки и позволит оценить равномерность вращения. Установите свечи на место, убедитесь в наличии масла в картере и охлаждающей жидкости в системе.

Последовательность действий при запуске

- Выжмите сцепление для снижения нагрузки на стартер

- Включите зажигание без запуска на 5-7 секунд (для создания масляного давления)

- Запустите двигатель с педалью газа на 1/3 хода

- Сразу после стабилизации холостых оборотов:

- Проверьте отсутствие металлического стука в ГБЦ

- Контролируйте показания манометра масла (минимум 0.5 кгс/см² на холостом ходу)

- Осмотрите зону прокладки клапанной крышки на предмет течи масла

При обнаружении стука "клапанного" характера немедленно заглушите мотор и проведите повторную проверку зазоров. Характерные щелчки с частотой вдвое меньшей оборотов коленвала указывают на недостаточный тепловой зазор.

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Неустойчивые обороты | Неплотная посадка клапанов в седлах | Прогреть двигатель до рабочей температуры, повторить регулировку "на горячую" |

| Сизый выхлоп | Зажатые впускные клапаны | Срочная перепроверка зазоров 1-4 цилиндров |

| Падение давления масла | Неправильная установка толкателей | Диагностика гидрокомпенсаторов, демонтаж клапанной крышки |

Дайте двигателю поработать 10-15 минут на холостом ходу перед контрольной проверкой зазоров. Прогрев до 80-85°C обязателен для точной регулировки, так как тепловое расширение алюминиевой ГБЦ изменяет исходные параметры на 0.05-0.07 мм.

Контроль уровня шумов работы газораспределительного механизма

Повышенный шум при работе ГРМ двигателя ЗМЗ 402 сигнализирует о нарушениях в сопряжениях деталей или отклонениях в тепловых зазорах. Характерные звуки проявляются на холостом ходу и низких оборотах в виде металлического стука, цокота или щелчков, синхронизированных с частотой вращения коленвала. Игнорирование этих признаков ведет к ускоренному износу кулачков распредвала, толкателей, клапанов и направляющих втулок.

Основными источниками шума выступают клапанный привод и цепная передача. В первом случае причиной обычно становится неотрегулированный или увеличенный тепловой зазор между кулачком распредвала и толкателем клапана. Для цепи характерны протяжные "шелестящие" звуки при ослаблении натяжения, удары о кожух при критическом вытягивании или износе успокоителей, а также резкие щелчки при перескоке звеньев на зубьях звездочек.

Методика диагностики и регулировки

Последовательность контроля:

- Прогреть двигатель до рабочей температуры (80–90°C)

- Снять клапанную крышку и воздушный фильтр

- Проверить натяжение цепи:

- Отклонение успокоителя при ручном давлении не должно превышать 3–5 мм

- Люфт между направляющей и цепью – не более 1 мм

- Провести замер тепловых зазоров щупом на каждом клапане в положении ВМТ такта сжатия соответствующего цилиндра

Нормативные параметры:

| Тип зазора | Номинальное значение (холодный двигатель) | Допустимое отклонение |

| Впускной клапан | 0,25 мм | ±0,05 мм |

| Выпускной клапан | 0,35 мм | ±0,05 мм |

| Натяжение цепи | Прогиб 3–5 мм | Не допускается провисание |

Корректировка зазоров выполняется вращением регулировочного винта коромысла после ослабления контргайки. После регулировки обязателен повторный запуск двигателя для оценки уровня шума – правильно отрегулированный ГРМ работает с равномерным нерезким стрекотанием. Появление звонкого металлического призвука требует повторной проверки зазоров и состояния кулачков распредвала.

Типичные ошибки при самостоятельной регулировке клапанов

Неправильный выбор теплового зазора – распространённая проблема. Использование значений для других двигателей или игнорирование температурных требований (регулировка на холодном/горячем двигателе) приводит к стуку клапанов либо их прогару. Для ЗМЗ 402 критична регулировка на полностью остывшем моторе при +20°C с зазором 0.30 мм для впускных и 0.40 мм для выпускных клапанов.

Нарушение последовательности операций вызывает ошибки. Проворачивание коленвала не по часовой стрелке за болт шкива, отсутствие контроля меток ГРМ или регулировка не в порядке работы цилиндров (1-2-4-3) ведут к некорректным замерам. Особенно опасно выставление зазоров на такте сжатия неверного цилиндра из-за путаницы в положении поршней.

Критические технические недочёты

- Применение некалиброванного инструмента: Использование щупов с износом или погнутым концом, дешёвых ключей с люфтом приводит к погрешности замеров до 0.05-0.1 мм.

- Нефиксированный распредвал: Отсутствие контроля осевого люфта распредвала перед регулировкой (допуск 0.1-0.2 мм) искажает результаты.

- Силовой затяж регулировочного винта: Затягивание контргайки с усилием вызывает смещение винта и изменение выставленного зазора.

| Ошибка | Последствие | Метод предотвращения |

|---|---|---|

| Регулировка "на глаз" | Непредсказуемый износ ГРМ | Обязательный замер щупом после затяжки контргайки |

| Игнорирование износа толкателей | Быстрое нарушение зазора после регулировки | Замер толщины толкателя микрометром (минимум 8.0 мм) |

- Пренебрежение чистовым контролем: Отсутствие повторного замера всех зазоров после полного цикла регулировки. Требуется двукратная проверка каждого клапана.

- Загрязнение зоны работ: Попадание абразивных частиц в зазоры или масляные каналы при очистке ветошью без обезжиривания ускоряет износ.

Рекомендуемая периодичность регулировки клапанов ЗМЗ 402

Регулировка тепловых зазоров клапанов двигателя ЗМЗ 402 является обязательной процедурой технического обслуживания. Согласно руководству по эксплуатации, проводить регулировку необходимо через каждые 15 000 - 20 000 километров пробега автомобиля. Это обеспечивает стабильную работу двигателя, предотвращает повышенный износ деталей газораспределительного механизма и сохраняет оптимальные мощностные характеристики.

В случае эксплуатации автомобиля в тяжелых условиях (частые поездки по пыльным дорогам, длительная работа на холостом ходу, буксировка прицепа, постоянное движение в городском цикле с частыми остановками) интервал регулировки клапанов сокращается до 10 000 километров. Кроме того, внеплановая регулировка требуется после любого ремонта, связанного со снятием головки блока цилиндров, распределительного вала или заменой компонентов привода газораспределения.

Критерии определения регламентных интервалов:

- Стандартная эксплуатация: каждые 15 000 – 20 000 км

- Экстремальные нагрузки или тяжелые условия: каждые 10 000 км

- После вмешательств в ГРМ: обязательная проверка и регулировка независимо от пробега

Симптомы необходимости внеплановой регулировки клапанов

Чрезмерный шум в зоне клапанной крышки – характерный металлический стук или цокот, усиливающийся при повышении оборотов, сигнализирует о увеличенных тепловых зазорах. Посторонние звуки особенно отчетливо проявляются на холодном двигателе и требуют незамедлительной диагностики.

Падение мощности и приемистости двигателя сопровождается затрудненным запуском и нестабильной работой на холостом ходу. Появление хлопков во впускном или выпускном тракте указывает на нарушение фаз газораспределения из-за критичного отклонения зазоров.

Ключевые признаки неисправности:

- Повышенный расход масла – износ направляющих втулок при уменьшенных зазорах

- Хлопки в карбюраторе/выпуске – неплотное закрытие клапанов

- Падение компрессии – нарушение герметичности камеры сгорания

- Перегрев клапанов – закопчение или прогар тарелок при недостаточном зазоре

| Зазор увеличен | Зазор уменьшен |

|---|---|

| Металлический стук "на холодную" | Падение мощности и приемистости |

| Снижение герметичности ГРМ | Перегрев выпускных клапанов |

Важно: Игнорирование симптомов приводит к ускоренному износу кулачков распредвала, коромысел и торцевых поверхностей клапанов. Регулярная проверка зазоров каждые 15-20 тыс. км предотвращает преждевременный отказ механизма газораспределения.

Влияние качества масла на износ клапанного механизма ЗМЗ 402

Качество моторного масла напрямую определяет ресурс клапанного механизма двигателя ЗМЗ 402. Масло формирует защитную плёнку на трущихся поверхностях коромысел, толкателей, клапанов и направляющих втулок, снижая трение и предотвращая сухое трение. Несоответствие масла требуемым стандартам вязкости или моющих свойств приводит к ускоренному абразивному износу, задирам и локальному перегреву деталей.

Особенно критично влияние масла на гидрокомпенсаторы (при их наличии в модификациях двигателя): загрязнённое или окисленное масло забивает масляные каналы, нарушая подачу смазки к узлам ГРМ. Это вызывает стук, увеличение зазоров и вибрацию, дестабилизирующую работу всего клапанного механизма. Низкокачественные масла быстрее теряют стабильность при высоких температурных нагрузках, характерных для зоны клапанов.

Ключевые последствия применения некондиционного масла

- Абразивный износ: Твёрдые частицы (продукты износа, нагар) в старом или поддельном масле действуют как абразив, царапая поверхности кулачков распредвала и толкателей

- Залегание колец и закоксовывание: Низкие моющие свойства вызывают накопление отложений на стержнях клапанов, что затрудняет их движение в направляющих втулках

- Деградация масляной плёнки: Недостаточная вязкость или термическая стабильность масла приводит к разрыву масляного слоя между деталями, провоцируя граничное трение и задиры

- Коррозия: Высокое содержание кислот в отработанном масле вызывает химическую коррозию рабочих поверхностей

Рекомендации по выбору масла для минимизации износа

| Параметр | Оптимальные значения | Последствия нарушения |

|---|---|---|

| Класс вязкости | 10W-40, 15W-40 (по SAE) | Ускоренный износ в холодном пуске или при рабочей температуре |

| Класс качества | API SF/SG или выше; ГОСТ 10541-78 | Недостаточная защита от износа и окисления |

| Щелочное число (TBN) | Не менее 7-8 мг KOH/г | Быстрая нейтрализация кислот, снижение коррозии |

| Индекс вязкости | >95 | Слишком сильное падение вязкости при нагреве |

Своевременная замена масла с промывкой системы (каждые 7-10 тыс. км) критична для сохранения зазоров клапанного механизма. Использование оригинальных масляных фильтров предотвращает циркуляцию абразивных частиц. При появлении стука или падении компрессии необходима внеплановая диагностика распредвала, коромысел и замер тепловых зазоров клапанов.

Обслуживание цепи ГРМ как фактор стабильности работы цилиндров

Цепь ГРМ в двигателе ЗМЗ-402 синхронизирует вращение коленчатого и распределительного валов, обеспечивая точное взаимодействие клапанов с движением поршней. Нарушение фазировки из-за износа или растяжения цепи приводит к сбоям в последовательности работы цилиндров, снижению компрессии и риску механических повреждений клапанного механизма.

Регулярная диагностика цепи включает проверку натяжения, оценку степени вытяжки и износа успокоителей. Критичным признаком является появление металлического стука в передней части двигателя на холостых оборотах, что сигнализирует о необходимости немедленного вмешательства. Игнорирование этих симптомов провоцирует нарушение тепловых зазоров и дисбаланс нагрузки на цилиндры.

Ключевые этапы обслуживания

- Контроль натяжения: Проверка каждые 30 тыс. км с помощью натяжного башмака и успокоителя. Ослабление корректируется автоматическим или ручным натяжителем.

- Замер удлинения: Сравнение длины цепи под нагрузкой с номинальным значением (максимально допустимое отклонение – 3-4 мм на 100 звеньев).

- Замена комплектующих: При износе цепи обязательна замена звездочек коленвала/распредвала и сальников для предотвращения ускоренного растяжения новой цепи.

| Параметр | Норма | Критичное значение |

|---|---|---|

| Прогиб цепи при ручном натяжении | 5-7 мм | Более 10 мм |

| Износ успокоителя | Равномерный след контакта | Трещины, отслоение резины |

Своевременное обслуживание цепи гарантирует сохранение заводских фаз газораспределения, что напрямую влияет на равномерность нагрузки на цилиндры, стабильность холостого хода и полное сгорание топливной смеси. Пренебрежение этими процедурами ведет к калильному зажиганию, прогарам клапанов и сокращению ресурса двигателя.

Итоговый контроль правильности установки фаз ГРМ

После выполнения регулировок и установки цепи ГРМ двигателя ЗМЗ 402 обязателен финальный контроль совпадения меток. Коленчатый вал проворачивается на два полных оборота (720°) по часовой стрелке с помощью пусковой рукоятки или ключа за болт крепления шкива. Манипуляция выполняется плавно, без рывков, для исключения риска перескока цепи и обеспечения точности позиционирования деталей.

Проверка осуществляется визуальным контролем положения установочных меток на следующих элементах: метка на звездочке распределительного вала должна совпасть с выступом-приливом на корпусе подшипников; метка на шестерне коленчатого вала обязана встать строго против аналогичного выступа на блоке цилиндров. Допустимое отклонение не превышает ±1° (условно ±1 зуб цепи).

Ключевые критерии корректной установки

- Совпадение меток привода распредвала: Риска на звездочке напротив выступа корпуса подшипников.

- Совпадение меток привода коленвала: Риска на шестерне коленвала напротив выступа блока цилиндров.

- Натяжение цепи: Провисание между направляющей башмака и успокоителем не допускается, усилие натяжителя должно соответствовать норме.

- Отсутствие перекосов: Цепь должна лежать ровно на зубьях звездочек без смещения вбок.

При несоблюдении любого из условий регулировку фаз ГРМ необходимо повторить. Запуск двигателя с неверно установленными фазами приведет к нарушению работы клапанного механизма, снижению мощности, повышенному расходу топлива и риску взаимного удара поршней и клапанов.

Список источников

При подготовке статьи использовались специализированные технические материалы и документация, посвященные конструкции и обслуживанию двигателя ЗМЗ-402. Основной акцент сделан на проверенные источники, содержащие детальные схемы работы цилиндров и процедуры регулировок.

Ниже приведен перечень ключевых источников, включая официальные руководства, учебные пособия и отраслевые публикации. Все материалы предоставляют точные данные о порядке работы цилиндров 1-3-4-2, устройстве ГРМ и методиках настройки зазоров клапанов.

- Официальное руководство по ремонту двигателя ЗМЗ-402 – Заволжский моторный завод

- Калицкий В.И. "Системы зажигания и газораспределения отечественных двигателей" – М.: Транспорт, 2007

- Петров С.К. "Регулировка тепловых зазоров клапанов ЗМЗ-402" // Журнал "Автосервис", 2019, №3

- Технический справочник "Устройство и обслуживание двигателей семейства ЗМЗ-402" – НИИ Автопром

- Рабочая тетрадь по техническому обслуживанию ГАЗ-3302 – Учебное пособие для СТО

- Семенов А.А. "Диагностика и ремонт рядных бензиновых двигателей" – СПб: Машиностроение, 2015