Порядок регулировки клапанов двигателя УМЗ-4216 Газель

Статья обновлена: 28.02.2026

Своевременная и точная регулировка тепловых зазоров клапанов – критически важная процедура для двигателя УМЗ-4216 автомобилей ГАЗель.

Неправильный зазор приводит к повышенному шуму, ускоренному износу деталей ГРМ, потере мощности двигателя и увеличению расхода топлива.

Регулярное проведение этой операции согласно регламенту гарантирует стабильную работу, оптимальную экономичность и продлевает ресурс силового агрегата.

Обеспечение безопасности: отсоединение клемм АКБ

Отсоединение клемм аккумуляторной батареи исключает риск случайного запуска двигателя или вращения вентилятора системы охлаждения при проведении работ. Это критически важно для предотвращения травм рук при контакте с вращающимися деталями газораспределительного механизма.

Дополнительно снятие питания защищает электронные компоненты двигателя от потенциальных коротких замыканий при случайном касании инструментами клемм или проводки. На автомобилях с инжекторным двигателем УМЗ-4216 это также предотвращает ошибки ЭБУ из-за перепадов напряжения.

Порядок отключения клемм

- Заглушите двигатель, извлеките ключ зажигания и убедитесь в отсутствии активных потребителей энергии (фары, магнитола).

- Ослабьте гайку крепления отрицательной клеммы (маркирована «–» или черным цветом) ключом на 10 мм.

- Снимите клемму с токовывода АКБ и изолируйте её, отведя в сторону от корпуса батареи.

- Повторите действия для положительной клеммы (маркирована «+» или красным цветом).

| Клемма | Порядок отключения | Риски при нарушении |

|---|---|---|

| Отрицательная (–) | Первая | Искрение при замыкании на массу кузова |

| Положительная (+) | Вторая | Повреждение ЭБУ при контакте с кузовом |

Перед подключением после регулировки клапанов соблюдайте обратную последовательность: сначала закрепите положительную клемму, затем отрицательную. Убедитесь в надежной фиксации во избежание прерывания контакта при вибрации.

Демонтаж корпуса воздушного фильтра

Отключите массовый воздушный датчик (ДМРВ), нажав на фиксатор колодки жгута проводов и аккуратно отсоединив разъем от корпуса фильтра. Ослабьте хомут крепления воздуховода на дроссельном узле с помощью крестовой отвертки или торцевого ключа (размер зависит от типа хомута).

Полностью снимите резиновый патрубок воздуховода с фланца дроссельной заслонки, отведя его в сторону. Открутите гайки (обычно 3 штуки) крепления корпуса воздушного фильтра к кронштейну на двигателе, используя ключ на 10 мм. Приподнимите корпус фильтра вверх, чтобы освободить резиновые опорные втулки из посадочных шпилек кронштейна, и уберите его в сторону.

Ключевые моменты:

- ДМРВ: Снимается строго за разъем, без приложения усилий к чувствительному элементу датчика.

- Воздуховод: Проверьте целостность резинового патрубка и плотность его посадки при обратной сборке.

- Крепеж: Сохраните гайки и шайбы, исключив их потерю.

Снятие защиты тросика акселератора при необходимости

Демонтаж пластиковой защиты тросика акселератора требуется при ограниченном доступе к клапанной крышке или узлу привода дроссельной заслонки. Это обеспечивает свободу манипуляций во время регулировки зазоров клапанов и предотвращает случайное повреждение элемента.

Перед началом работ убедитесь в отсутствии натяжения тросика. Избегайте резких перегибов пластиковой оболочки при снятии – это может привести к её растрескиванию или заеданию троса.

Порядок демонтажа

- Отсоедините тросик акселератора от рычага дроссельной заслонки, аккуратно снятя металлический наконечник с шарового пальца.

- Ослабьте пластиковые фиксаторы-защёлки (типа «ёлочка»), удерживающие защитный кожух на кронштейнах двигателя или впускного коллектора.

- Сдвиньте защиту вдоль тросика в сторону салона, освобождая её из направляющих или дополнительных креплений.

- Аккуратно отведите кожух в сторону от рабочей зоны, не допуская провисания или натяжения тросика. Полностью отсоединять трос от педали не требуется.

Примечание: При обратной установке проверьте плавность хода тросика внутри защиты и отсутствие перекручиваний. Фиксаторы должны защёлкнуться до характерного клика.

Демонтаж крышки клапанного механизма УМЗ-4216

Перед началом демонтажа убедитесь, что двигатель остыл до безопасной температуры. Очистите поверхность крышки и прилегающие зоны от загрязнений во избежание попадания мусора внутрь двигателя. Подготовьте чистую ветошь для протирки.

Отключите высоковольтные провода от свечей зажигания, аккуратно потянув за защитные колпачки. Отсоедините шланг вентиляции картера (сапуна), закрепленный хомутом на крышке. При наличии дополнительных патрубков или датчиков (например, датчика фаз), зафиксированных на крышке, снимите их крепления.

Порядок откручивания и снятия крышки

- Ослабьте крепежные гайки крышки в обратной последовательности затяжки (от краёв к центру) для исключения деформации.

- Снимите гайки (обычно 10 штук), шайбы и металлические держатели проводов. Отложите крепеж в отдельную ёмкость.

- Аккуратно подденьте крышку по периметру плоской отверткой или монтажной лопаткой, разрушая герметик. Избегайте резких рывков.

- Снимите крышку, взявшись за рёбра жёсткости. Немедленно закройте открытую часть ГБЦ чистой ветошью для защиты от пыли.

- Удалите остатки старого герметика с посадочной плоскости крышки и блока цилиндров металлическим шпателем. Поверхности должны быть сухими и обезжиренными перед установкой новой прокладки.

| Ключевые моменты: | Риски при нарушении: |

| Чистота рабочей зоны | Загрязнение масляных каналов |

| Обратная последовательность откручивания | Прогиб и повреждение крышки |

| Защита открытого двигателя | Попадание инородных тел в механизм ГРМ |

Освобождение тросика газа от кожуха для доступа

Отсоедините тросик привода дроссельной заслонки от кронштейна на впускном коллекторе. Ослабьте фиксирующую гайку крепления оболочки тросика, используя рожковый ключ на 10 мм. Сдвиньте оболочку вдоль оси тросика для ослабления натяжения.

Аккуратно снимите пластиковый защитный кожух с металлического троса. Для этого сожмите фиксаторы кожуха пальцами и стяните его в сторону педали газа. Контролируйте положение пружинного фиксатора наконечника тросика, предотвращая его потерю.

Ключевые этапы демонтажа

- Отсоедините наконечник троса от рычага дроссельного узла

- Освободите оболочку из зажимов на корпусе воздушного фильтра

- Извлеките тросик из направляющих в моторном щите

Важно: При снятии кожуха избегайте резких перегибов троса. Проверьте состояние внутренней втулки в местах изгиба – при наличии трещин или деформации требуется замена.

| Элемент | Тип крепления | Инструмент |

|---|---|---|

| Оболочка тросика | Гайка М8 | Ключ 10 мм |

| Защитный кожух | Пластиковые фиксаторы | Руки (без инструмента) |

| Наконечник троса | Пружинная скоба | Плоская отвертка |

Удаление пыли и грязи с площадки клапанной крышки

Перед снятием клапанной крышки тщательно очистите её верхнюю поверхность и прилегающие зоны ГБЦ от крупных загрязнений щёткой или сухой ветошью. Это предотвратит осыпание мусора в подклапанное пространство при демонтаже.

Используйте сжатый воздух для выдувания пыли из углублений вокруг крепёжных шпилек и шланговых патрубков. Особое внимание уделите области возле свечных колодцев и маслоналивной горловины, где скапливается грязь.

Последовательность финальной очистки

- Обработайте посадочную плоскость на головке блока цилиндров чистой ветошью, смоченной в уайт-спирите.

- Продуйте зону повторно сжатым воздухом под углом 45° к поверхности для удаления остатков абразивных частиц.

- Проверьте чистоту резьбовых отверстий под болты крепления крышки тонкой зубочисткой.

Важно: Не допускайте попадания растворителей на резиновые уплотнители свечных колодцев. Используйте пластиковый скребок для удаления остатков старой прокладки без повреждения алюминиевых поверхностей.

| Запрещённые методы | Рекомендуемые материалы |

| Металлические щётки | Кисти с синтетическим ворсом |

| Абразивные пасты | Спецрастворители без масляной основы |

После очистки немедленно закройте открытые участки двигателя чистой ветошью для защиты от пыли до момента установки крышки.

Поиск и совмещение меток маховика (ВМТ) для 1 цилиндра

Обеспечьте неподвижность коленчатого вала, заблокировав колеса автомобиля и включив высшую передачу, либо попросите помощника нажать на педаль тормоза. Снимите резиновую заглушку смотрового окна маховика, расположенную в нижней части картера сцепления со стороны водительского места.

Используйте специальный ключ для проворачивания коленвала (либо монтировку, вставленную в зубья маховика через смотровое окно). Медленно вращайте коленвал по часовой стрелке, наблюдая за метками через отверстие. Контролируйте одновременное движение коромысел 1-го цилиндра – впускной клапан начнет закрываться, а выпускной открываться при подходе к ВМТ.

Точная установка ВМТ

При вращении в зоне ВМТ на маховике появится риска "0". Совместите её строго с треугольным вырезом-указателем на краю смотрового окна. Для точной фиксации положения:

- После совмещения меток проверьте состояние клапанов 1-го цилиндра – оба коромысла должны быть свободны (иметь люфт), что подтверждает такт сжатия

- Если метки совпали, но клапаны 4-го цилиндра находятся в движении – коленвал провернут на 360°, повторите выравнивание меток

- Зафиксируйте коленвал от проворачивания, вставив металлический штырь через отверстие в шкиве или используя стопор

Фиксация коленчатого вала в положении ВМТ

Проверьте метки на шкиве коленвала и крышке привода ГРМ. Совместите риску на шкиве с треугольным выступом на крышке масляного насоса (0° по шкале). Это соответствует ВМТ такта сжатия 1-го цилиндра.

Убедитесь в правильности положения распределительного вала. Откройте крышку головки блока и проверьте расположение кулачков 1-го цилиндра: оба должны быть направлены «спинами» вверх (распорка толкателей свободна).

Последовательность блокировки маховика

- Снимите резиновую заглушку картера сцепления со стороны водителя.

- Вставьте металлический стержень (Ø 8–10 мм) или спецоправку МТ8167 через отверстие.

- Проворачивайте коленвал за болт крепления шкива до плотного упора стержня в маховик. Зубья маховика войдут в паз оправки.

| Контрольная точка | Признак правильного положения |

| Маховик | Стержень фиксируется между зубьями на участке без насечки |

| Кулачки 1-го цилиндра | Симметрично отклонены от толкателей («домик») |

Важно: Не прикладывайте чрезмерное усилие при проворачивании! Если стержень не входит в зацепление, проверьте совпадение меток коленвала и проверните вал на 360°.

Проверка теплового зазора впускных клапанов (0.15 мм)

Поверните коленчатый вал двигателя по часовой стрелке специальным ключом до совмещения метки на шкиве коленвала с меткой "0" на передней крышке. Убедитесь, что поршень первого цилиндра находится в верхней мертвой точке такта сжатия (оба клапана закрыты).

Подготовьте набор щупов толщиной 0.15 мм. Проверяйте зазор между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя для каждого впускного клапана последовательно, согласно порядку работы цилиндров (1-3-4-2).

Порядок проверки зазоров

Выполняйте замеры строго при положении кулачка распределительного вала спиной к толкателю. Последовательность действий:

- Вставьте щуп 0.15 мм между кулачком распредвала и шайбой толкателя проверяемого клапана.

- Щуп должен входить с легким ощутимым сопротивлением, но не свободно.

- При зазоре ≠0.15 мм (щуп не входит или входит слишком свободно) – зазор требует регулировки заменой шайбы.

- Повторите замеры для остальных впускных клапанов, проворачивая коленвал на 180° после каждого цилиндра (последовательность цилиндров: 1→3→4→2).

Фиксируйте результаты замеров для каждого клапана. Пример отклонений:

| Цилиндр № | Нормальный зазор | Требует регулировки |

| 1 (впуск) | Щуп 0.15 мм входит с усилием | Щуп не входит / проходит свободно |

| 3 (впуск) | Щуп 0.15 мм входит с усилием | Щуп не входит / проходит свободно |

Проверка теплового зазора выпускных клапанов (0.35 мм)

Установите поршень 1-го цилиндра в верхнюю мертвую точку такта сжатия. Для этого совместите метку на шкиве коленвала с цифрой "0" на передней крышке двигателя, одновременно метка на распределительной шестерне должна совпасть с приливом на корпусе подшипников.

Проверьте зазор между регулировочным винтом и стержнем выпускного клапана (1-й цилиндр) щупом 0,35 мм. Щуп должен входить с легким защемлением. Если зазор не соответствует норме, ослабьте контргайку регулировочного болта коромысла.

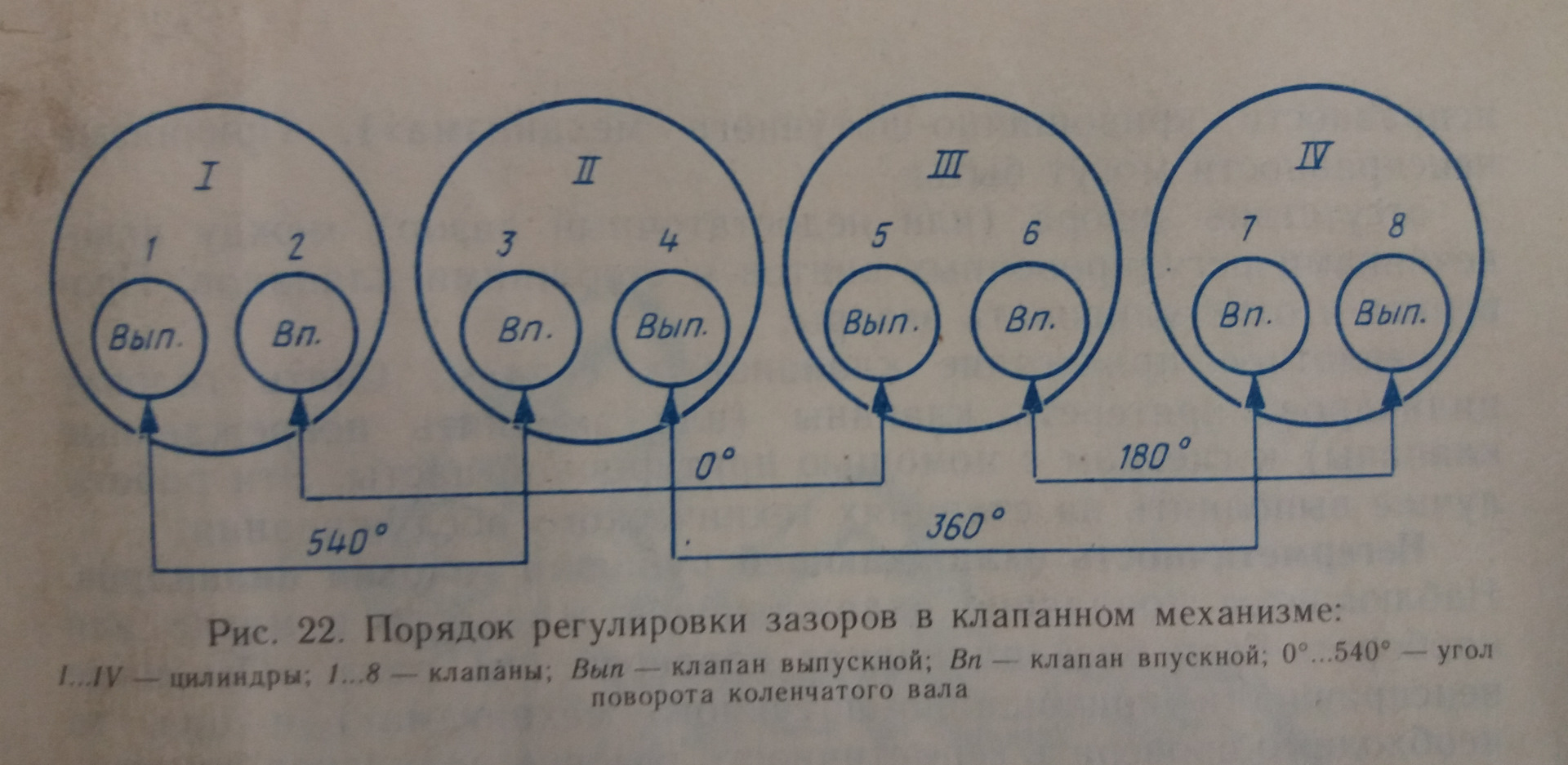

Порядок регулировки для всех цилиндров

- Проверните коленвал на 180° (пол-оборота) по часовой стрелке после регулировки 1-го цилиндра

- Отрегулируйте выпускные клапаны в последовательности:

- Цилиндр 1 → 0°

- Цилиндр 2 → 180°

- Цилиндр 4 → 360°

- Цилиндр 3 → 540°

- При несоответствии зазора выполните регулировку:

- Ослабьте контргайку регулировочного винта коромысла

- Вставьте щуп 0,35 мм между клапаном и коромыслом

- Вращайте винт до легкого защемления щупа

- Зафиксируйте винт и затяните контргайку (15-20 Н·м)

- Повторно проверьте зазор после фиксации

Контрольные параметры:

| Цилиндр | Угол поворота коленвала | Регулируемые клапаны |

| 1 | 0° (ВМТ) | Выпускные |

| 2 | 180° | Выпускные |

| 4 | 360° | Выпускные |

| 3 | 540° | Выпускные |

Проверяйте зазор только на холодном двигателе (20°C). После регулировки всех цилиндров дважды проверните коленвал и перепроверьте зазоры в 1-м цилиндре для исключения ошибки.

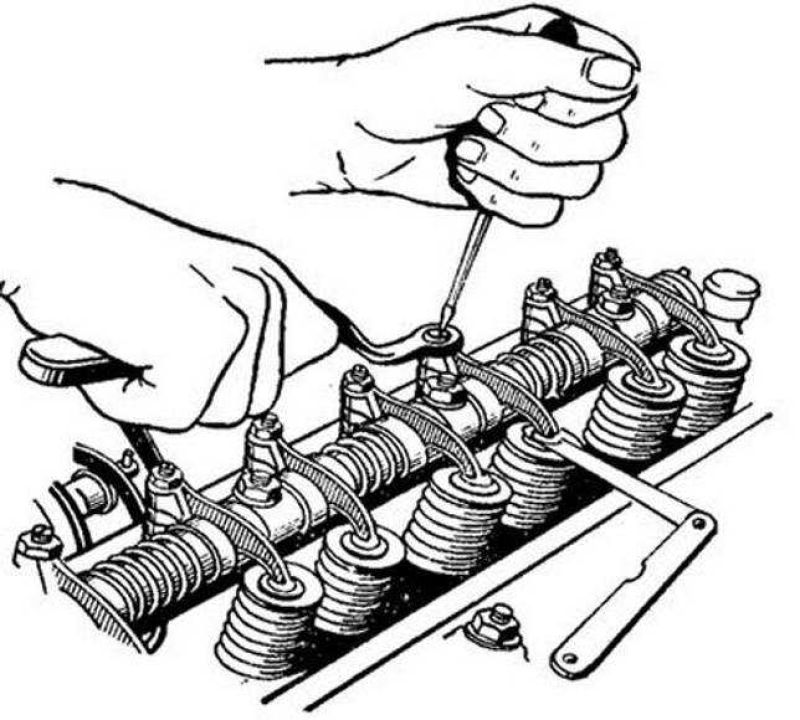

Ослабление контргайки регулировочного винта

Проверните коленчатый вал двигателя до совмещения метки на шкиве с риской на крышке распределительных шестерён. Убедитесь, что поршень цилиндра, клапаны которого регулируются, находится в верхней мёртвой точке такта сжатия. Зафиксируйте положение валов с помощью установочных штифтов или проверьте метки на звёздочках распределительных валов согласно руководству.

Найдите регулировочный узел нужного клапана на корпусе головки блока цилиндров. Очистите резьбовую часть регулировочного винта и контргайку от загрязнений сжатым воздухом или ветошью. Подготовьте рожковый ключ необходимого размера (обычно 13 мм) для контргайки и отвёртку с плоским жалом для регулировочного винта.

Порядок ослабления контргайки

- Зафиксируйте регулировочный винт отвёрткой, предотвращая его проворачивание.

- Установите рожковый ключ на контргайку, соблюдая перпендикулярность к плоскости гайки.

- Плавно поверните ключ против часовой стрелки на угол 15-30 градусов для начального ослабления.

- Контролируйте усилие – резкое ослабление может привести к срыву резьбы.

- После срыва гайки с места полностью отверните её на 2-3 оборота, освобождая регулировочный винт.

Важно: Не допускайте проворачивания регулировочного винта при ослаблении гайки – это изменит предварительно установленный зазор. При закисании резьбы обработайте соединение проникающей смазкой типа WD-40 и выждите 5-10 минут перед повторной попыткой.

Установка правильного зазора щупом и регулировочным винтом

После установки поршня первого цилиндра в ВМТ такта сжатия и определения пары клапанов для регулировки (оба клапана 1-го цилиндра), приступайте к настройке зазора.

Выбранный клапан будет находиться в полностью закрытом состоянии, его коромысло должно свободно покачиваться на оси. Ослабьте контргайку регулировочного винта на соответствующем коромысле ключом на 13 мм.

Последовательность регулировки зазора

- Вставьте щуп: Возьмите щуп требуемой толщины (0.35 мм для впускного и выпускного клапанов УМЗ-4216). Аккуратно вставьте его в зазор между тыльной стороной кулачка распределительного вала и пяткой коромысла регулируемого клапана.

- Настройте винтом: Вращайте регулировочный винт коромысла (ключом или отверткой, в зависимости от конструкции винта), изменяя величину зазора.

- Добейтесь правильного натяга: Вращайте винт до момента, когда щуп начнет входить в зазор с ощутимым, но равномерным сопротивлением. Щуп должен проходить через зазор, будучи прижатым пальцами, с небольшим усилием – он не должен входить слишком свободно или застревать.

- Зафиксируйте положение: Удерживая регулировочный винт от проворачивания отверткой или ключом (чтобы сохранить достигнутый зазор), с усилием затяните контргайку ключом на 13 мм.

- Проверьте зазор повторно: Обязательно после затяжки контргайки снова вставьте щуп в зазор. Затяжка гайки часто немного сдвигает регулировочный винт, изменяя зазор. Если сопротивление щупа изменилось (стало слишком туго или слишком свободно), ослабьте контргайку, откорректируйте положение винта и снова затяните гайку с последующей проверкой.

После успешной регулировки обоих клапанов первого цилиндра, поверните коленчатый вал на 180° (1/2 оборота) по часовой стрелке и перейдите к регулировке клапанов следующего цилиндра в установленной последовательности (1-3-4-2).

| Параметр | Значение для УМЗ-4216 |

|---|---|

| Зазор впускного клапана (холодный) | 0.35 мм |

| Зазор выпускного клапана (холодный) | 0.35 мм |

| Последовательность цилиндров | 1-3-4-2 |

| Поворот коленвала между цилиндрами | 180° (1/2 оборота) |

Надежная фиксация зазора затяжкой контргайки

После выставления требуемого теплового зазора между коромыслом и клапаном регулировочным винтом, необходимо жестко зафиксировать это положение. Для этого используется контргайка, расположенная на коромысле под регулировочным винтом.

Правильная затяжка контргайки предотвращает самопроизвольное выкручивание или затягивание регулировочного винта во время работы двигателя. Это критически важно для стабильности зазора и исключения ускоренного износа деталей ГРМ.

Порядок затяжки контргайки

Выполните следующие действия:

- Фиксация регулировочного винта: Вставьте отвертку в шлиц винта и плотно удерживайте его от проворачивания.

- Предварительная затяжка: Накидным ключом на 13 мм осторожно подтяните контргайку до момента плотного прилегания к коромыслу, устранив люфт.

- Контроль зазора: Обязательно проверьте щупом величину зазора после подтяжки. Если зазор изменился, ослабьте контргайку и откорректируйте винтом.

- Окончательная затяжка: Надежно затяните контргайку моментом 16-20 Н·м (1,6-2,0 кгс·м), продолжая удерживать регулировочный винт отверткой.

- Повторная проверка: Еще раз убедитесь щупом, что зазор остался в допуске после приложения момента затяжки.

Важные замечания:

- Недостаточный момент затяжки приведет к самоотворачиванию винта и увеличению зазора.

- Чрезмерное усилие повредит резьбу коромысла или деформирует регулировочный узел.

- Всегда проверяйте зазор после фиксации – затяжка часто сдвигает винт.

Повторный контроль зазора после затяжки контргайки

После фиксации регулировочного болта контргайкой обязательно выполните вторичную проверку теплового зазора щупом. При затяжке гайки существует риск смещения регулировочного болта, что приводит к изменению первоначально установленного расстояния между коромыслом и клапаном. Игнорирование этого этапа может вызвать отклонение зазора от нормы.

Используйте тот же щуп, что применялся при первоначальной регулировке. Аккуратно вставьте его между пяткой коромысла и торцом клапана. Щуп должен входить с ощутимым сопротивлением, но без заклинивания. Если зазор не соответствует спецификации (0.15 мм для впускных, 0.35 мм для выпускных клапанов УМЗ-4216), ослабьте контргайку и выполните корректировку.

Порядок действий при несоответствии зазора

- Ослабьте контргайку на 1/2 оборота

- Вращайте регулировочный болт шестигранником:

- Против часовой стрелки для увеличения зазора

- По часовой стрелке для уменьшения зазора

- Удерживая болт от проворачивания, затяните контргайку моментом 19-30 Н·м

- Проверьте зазор щупом повторно

| Тип клапана | Номинальный зазор | Допуск |

| Впускной | 0.15 мм | ±0.02 мм |

| Выпускной | 0.35 мм | ±0.02 мм |

Повторяйте процедуру до достижения точного соответствия. Затяжку контргайки выполняйте плавно без рывков. После окончательной регулировки проверните коленвал на 2 оборота и перепроверьте зазоры во всех цилиндрах согласно установленной последовательности.

Поворот коленвала на 180° для регулировки следующей группы клапанов

После завершения регулировки первой группы клапанов (1, 2, 4, 6 впускные и 1, 3, 5 выпускные) выполните поворот коленчатого вала на 180°. Для этого используйте храповик или специальный ключ, установленный на болт крепления шкива коленвала. Проворачивайте вал строго по часовой стрелке (со стороны радиатора) до совпадения установочных меток.

Контролируйте положение метки на шкиве коленвала относительно риски на крышке привода ГРМ. Точное совпадение меток подтверждает, что поршни 1 и 4 цилиндров находятся в верхней мертвой точке такта сжатия. Это обеспечивает закрытое состояние клапанов следующей группы (3, 5, 8 впускные и 2, 4, 6 выпускные) для безопасной регулировки.

Порядок действий

- Снимите защитную крышку ремня ГРМ для визуального контроля меток.

- Проверьте положение метки шкива коленвала относительно неподвижной риски на блоке.

- Проверните коленвал на 180° (пол-оборота) по часовой стрелке до полного совмещения меток.

- Убедитесь в отсутствии сопротивления при проворачивании – если вал не проворачивается, проверьте, не задевают ли клапана поршни (возможна ошибка в порядке регулировки).

- Зафиксируйте положение, установив фиксатор маховика через смотровое окно картера сцепления (при наличии) или убедившись в стабильном совмещении меток.

Важно:

- Проворачивайте только за болт шкива коленвала – вращение за распредвал или болт маховика запрещено.

- Не допускайте обратного вращения вала – это сбивает установку фаз ГРМ.

- После поворота повторно проверьте совпадение меток перед регулировкой клапанов второй группы.

Соблюдение последовательности цилиндров: 1-3-4-2

Порядок регулировки клапанов УМЗ-4216 строго привязан к положению коленчатого вала и последовательности работы цилиндров 1-3-4-2. Нарушение этой последовательности приведет к некорректной установке тепловых зазоров и нарушению работы двигателя.

Все манипуляции выполняются при холодном двигателе после снятия клапанной крышки. Контроль положения цилиндров осуществляется по меткам на шкиве коленвала и шестерне распредвала.

Пошаговая процедура регулировки

- Положение 1: ВМТ 1-го цилиндра

- Проверните коленвал до совпадения метки на шкиве с "0" на корпусе ГРМ

- Убедитесь, что метка на шестерне распредвала направлена вверх

- Отрегулируйте клапаны:

- Цилиндр 1: впускной и выпускной

- Цилиндр 3: выпускной

- Цилиндр 4: впускной

- Положение 2: Поворот на 180°

- Проверните коленвал на пол-оборота (180°) по часовой стрелке

- Метка на шкиве коленвала окажется в нижней точке

- Отрегулируйте оставшиеся клапаны:

- Цилиндр 2: впускной и выпускной

- Цилиндр 3: впускной

- Цилиндр 4: выпускной

| Положение коленвала | Регулируемые цилиндры | Тип клапанов |

|---|---|---|

| ВМТ 1-го цилиндра | 1 | Оба клапана |

| ВМТ 1-го цилиндра | 3 | Выпускной |

| ВМТ 1-го цилиндра | 4 | Впускной |

| Поворот 180° | 2 | Оба клапана |

| Поворот 180° | 3 | Впускной |

| Поворот 180° | 4 | Выпускной |

Очистка и подготовка уплотнений клапанной крышки к установке

Тщательно удалите остатки старого герметика с поверхности привалочной плоскости клапанной крышки и блока цилиндров (головки блока). Используйте пластиковый скребок или деревянный шпатель, чтобы не повредить алюминиевые поверхности. Затвердевшие остатки можно аккуратно поддеть острым предметом, соблюдая осторожность.

Обезжирьте привалочные плоскости клапанной крышки и блока цилиндров после полного удаления старого герметика. Используйте специальный обезжириватель (уайт-спирит, бензин "Калоша") или изопропиловый спирт. Нанесите средство на чистую, безворсовую ветошь и протрите поверхности до полного удаления следов масла и загрязнений. Избегайте ацетона и агрессивных растворителей.

Осмотр и подготовка уплотнительной прокладки

Внимательно осмотрите новую резиновую прокладку клапанной крышки на предмет любых дефектов: надрывов, трещин, заломов, вмятин или признаков затвердевания. Слегка согните прокладку по всей длине, чтобы выявить возможные скрытые повреждения.

Типичные дефекты, требующие замены прокладки:

| Тип дефекта | Внешние признаки |

|---|---|

| Механические повреждения | Надрывы, порезы, проколы, глубокие царапины |

| Деформация | Постоянный загиб, вмятины, сплющивание уплотнительных губ |

| Затвердевание / Потеря эластичности | Прокладка жесткая, не гнется, крошится при сгибании |

| Расслоение материала | Отслоение поверхностного слоя, вздутия |

Подготовьте прокладку к установке:

- Протрите прокладку чистой ветошью, слегка смоченной в обезжиривателе, для удаления возможного консервирующего состава или пыли.

- Убедитесь в чистоте и отсутствии загрязнений на уплотнительных канавках клапанной крышки.

- Уложите прокладку в канавки крышки строго по всей длине, без перекосов и натяга. Убедитесь, что прокладка легла равномерно по всему периметру и не выпадает из канавок.

Перед окончательной установкой крышки еще раз визуально проверьте правильность расположения прокладки во всех углах и вокруг отверстий под шпильки/болты. Убедитесь, что плоскости крышки и блока абсолютно чистые, сухие и обезжиренные.

Затяжка гаек крепления крышки клапанов с требуемым моментом

Перед финальной затяжкой убедитесь, что крышка установлена ровно, прокладка правильно расположена, а все гайки наживлены вручную без перекосов. Используйте только исправный динамометрический ключ, соответствующий требуемому диапазону моментов.

Применяйте крестообразную последовательность затяжки для равномерного прилегания крышки по всему периметру. Это предотвращает деформацию детали и обеспечивает герметичность соединения. Избегайте резких движений – затягивайте плавно, контролируя показания ключа.

Порядок и параметры затяжки

Выполните затяжку в два этапа согласно схеме:

- Предварительная затяжка: Затяните все гайки моментом 4-5 Н·м в последовательности, указанной на рисунке (если нет схемы – от центра к краям крест-накрест).

- Окончательная затяжка: Повторите последовательность, доводя момент до 9,8–11,8 Н·м (1,0–1,2 кгс·м).

Требуемый момент затяжки: 9,8–11,8 Н·м для всех гаек крепления крышки клапанов УМЗ-4216. Превышение момента может привести к:

- Срыву резьбы шпилек или гаек

- Деформации крышки клапанов

- Повреждению прокладки и утечке масла

После затяжки визуально проверьте равномерность прилегания крышки по всему периметру к поверхности головки блока цилиндров. Запустите двигатель, дайте ему поработать 5-10 минут, затем остановите и проверьте отсутствие подтеков масла в зоне крышки клапанов. При обнаружении течи – перепроверьте момент затяжки и состояние прокладки.

Обратная сборка кожуха тросика газа и корпуса фильтра

Установите корпус воздушного фильтра на штатное место, совместив монтажные отверстия с крепежными шпильками на впускном коллекторе. Зафиксируйте корпус гайками, соблюдая равномерное усилие затяжки во избежание перекосов. Проверьте плотность прилегания уплотнительной прокладки между корпусом и коллектором.

Подсоедините все вакуумные шланги и патрубки вентиляции картера к соответствующим штуцерам на корпусе фильтра. Убедитесь в отсутствии переломов и напряженных изгибов у резиновых соединительных элементов. Наденьте хомуты на места соединений и затяните их с умеренным усилием.

Монтаж кожуха тросика газа

- Пропустите тросик газа через направляющие каналы кожуха

- Зафиксируйте кожух на кронштейнах дроссельного узла штатными болтами

- Отрегулируйте натяжение тросика:

- Ослабьте контргайку на регулировочной тяге у педали

- Поворотом муфты добейтесь свободного хода 2-3 мм на наконечнике тросика

- Затяните контргайку, сохраняя установленный зазор

| Контрольная операция | Требование |

| Ход педали газа | Без провалов и заеданий |

| Возврат дроссельной заслонки | Полное закрытие пружиной |

| Герметичность соединений | Отсутствие подсоса неочищенного воздуха |

Запуск двигателя и контроль на отсутствие посторонних шумов

После завершения регулировки закройте клапанную крышку, подключите высоковольтные провода к свечам зажигания, убедитесь в наличии моторного масла и охлаждающей жидкости. Снимите автомобиль с ручного тормоза, включите нейтральную передачу и поверните ключ зажигания для запуска двигателя.

Слушайте работу двигателя на всех режимах: холостой ход (800-900 об/мин), средние обороты (2000-2500 об/мин) и кратковременный подъем до 3000-3500 об/мин. Особое внимание уделите зоне расположения клапанного механизма – посторонние звуки в этой области указывают на необходимость повторной проверки зазоров.

Критерии оценки шумов

- Нормальные звуки: равномерный гул вращающихся деталей, мягкие ритмичные щелчки инжектора

- Тревожные признаки:

- Металлический стук "клацанье" в верхней части двигателя

- Дребезжание или вибрация на холостых оборотах

- Резкие щелчки, меняющие частоту с оборотами

Контрольная таблица диагностики:

| Тип шума | Локализация | Возможная причина |

|---|---|---|

| Звонкий металлический стук | Клапанная крышка | Уменьшенный зазор клапанов |

| Глухой стук "по металлу" | Блок цилиндров | Увеличенный зазор клапанов |

| Прерывистое постукивание | Головка блока | Незатянутая коррективная шайба |

При обнаружении аномальных шумов немедленно заглушите двигатель и выполните повторную проверку зазоров. Запрещается эксплуатация двигателя с посторонними звуками в клапанном механизме – это приводит к ускоренному износу распредвала и разрушению коррекционных шайб.

Список источников

Данная статья основана на официальной технической документации производителя и проверенных практических руководствах по обслуживанию двигателей семейства УМЗ.

Для обеспечения точности и полноты информации были проанализированы специализированные ресурсы, посвященные ремонту автомобилей марки Газель.

Ключевые материалы

- Официальное руководство по ремонту двигателей УМЗ-4216

- Технические бюллетени Ульяновского моторного завода

- Сервисная документация ГАЗ по модели Газель Бизнес

- Профессиональные мастер-классы автотехников по регулировке клапанов

- Инженерные справочники по тепловым зазорам ДВС

- Отраслевые стандарты ТО коммерческого транспорта