Поворотный кулак ВАЗ 2108 - устройство и ремонт

Статья обновлена: 28.02.2026

Поворотный кулак – критически важный элемент передней подвески ВАЗ 2108, напрямую влияющий на управляемость и безопасность автомобиля.

Эта деталь служит основой для крепления ступицы колеса, тормозного суппорта и рычагов подвески, обеспечивая поворот передних колес при работе рулевого механизма.

Понимание конструкции узла и знание типовых неисправностей позволит своевременно выявить проблемы и качественно выполнить ремонт.

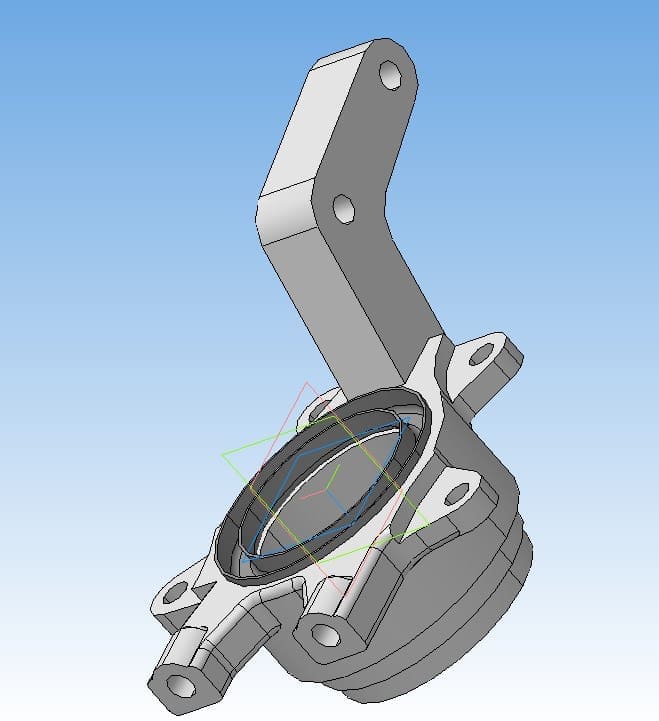

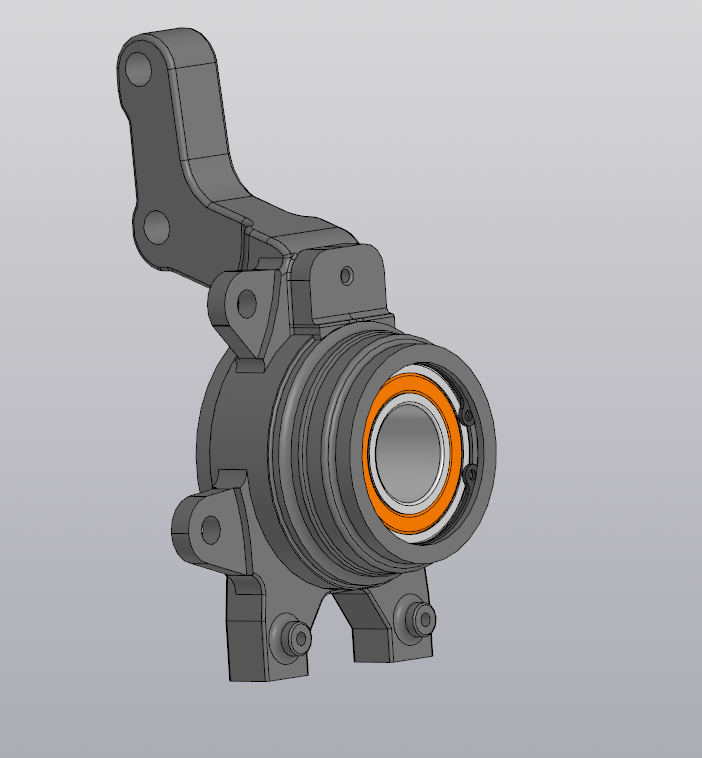

Конструкция штатного поворотного кулака ВАЗ 2108

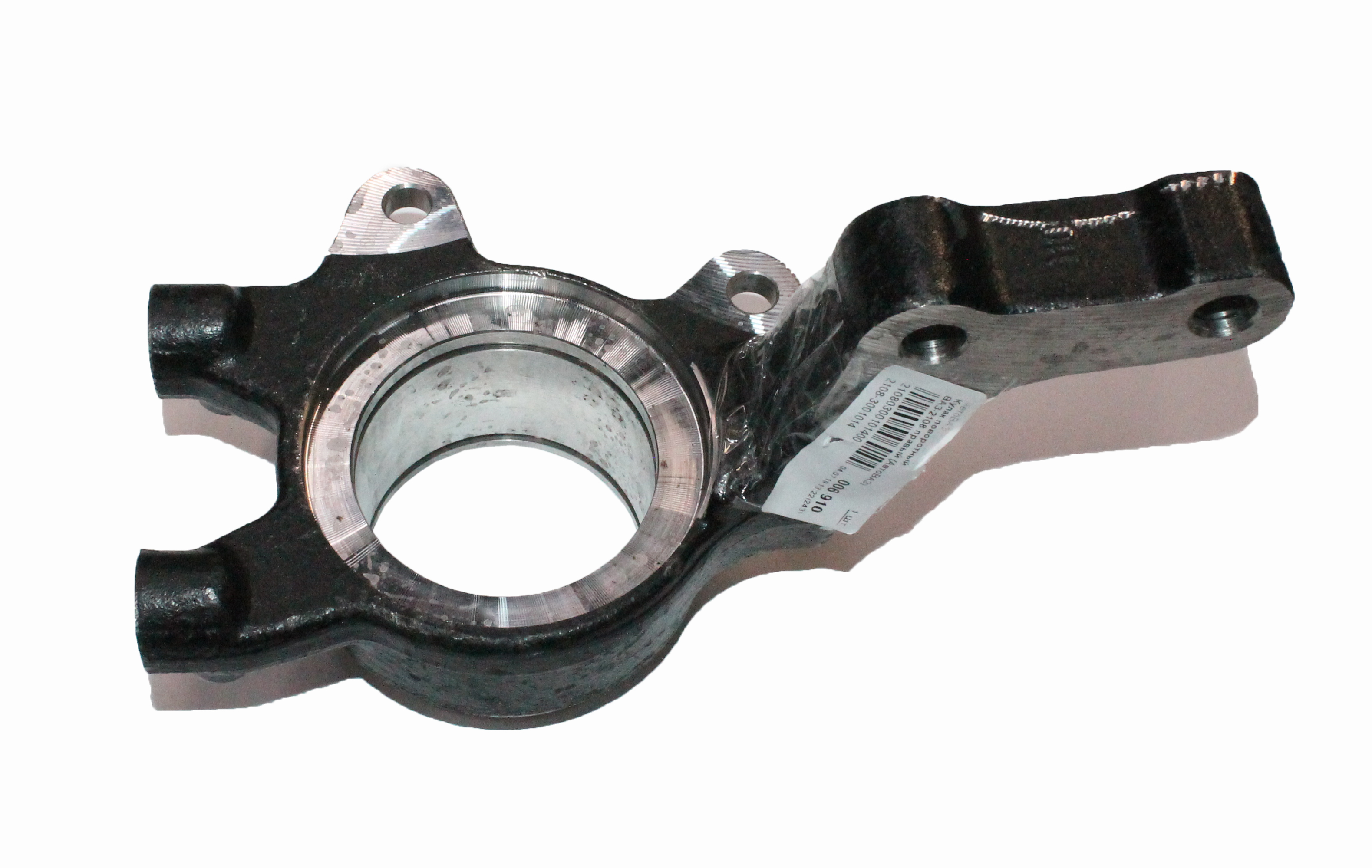

Штатный поворотный кулак ВАЗ 2108 представляет собой цельнолитую чугунную деталь сложной геометрической формы. Он выполняет роль несущего узла, к которому крепятся элементы подвески и рулевого управления. Конструктивно кулак объединяет посадочные места для ступицы колеса, шаровых опор рычагов подвески, поворотного рычага рулевой тяги и крепления тормозного суппорта.

Ключевой особенностью является наличие вертикальной цапфы со сквозным отверстием, внутри которой устанавливается ступичный подшипник. На верхнем и нижнем ответвлениях расположены конические посадочные гнезда для шаровых пальцев рычагов подвески. Со стороны двигателя выполнена фланцевая площадка с отверстиями для монтажа тормозного суппорта, а с противоположной стороны – кронштейн с резьбовым отверстием для соединения с рулевой тягой.

Основные элементы и их назначение

![]()

Критически важные компоненты:

- Цапфа – удерживает ступицу колеса через запрессованный двухрядный роликовый подшипник.

- Верхняя проушина – коническое гнездо для посадки шарового пальца верхнего рычага подвески.

- Нижняя проушина – аналогичное гнездо для шарового пальца нижнего рычага.

- Фланец суппорта – площадка с тремя резьбовыми отверстиями для крепления тормозного механизма.

- Кронштейн рулевой тяги – обеспечивает шарнирное соединение с наконечником рулевой тяги.

Параметры посадочных зон:

| Диаметр отверстия цапфы | 62 мм |

| Угол конуса шаровых гнезд | 45° |

| Диаметр крепежных отверстий суппорта | 12 мм |

Конструкция предусматривает строгую ориентацию кулака при установке: фланец суппорта должен быть обращен к задней части автомобиля, а кронштейн рулевой тяги – наружу по ходу движения. Отсутствие регулировочных возможностей требует высокой точности изготовления посадочных поверхностей, износ которых приводит к нарушению углов установки колес.

Критические неисправности: трещины и биение ступицы

Трещины в корпусе поворотного кулака – крайне опасный дефект, возникающий от ударных нагрузок (наезд на препятствие), коррозии металла или усталости конструкции. Даже микротрещины в зонах крепления шаровой опоры, рычагов подвески или стойки амортизатора способны привести к внезапному разрушению узла во время движения, полной потере управления и тяжелому ДТП. Визуальный осмотр на подъемнике с очисткой от грязи – единственный метод выявления таких повреждений.

Биение ступицы проявляется вибрацией руля на определенных скоростях, гулом или скрежетом из области колеса, неравномерным износом шин. Основные причины – деформация посадочного места ступицы (фланца) от удара, критический износ подшипника, повреждение посадочного конуса или нарушение момента затяжки гайки крепления. Неустраненное биение вызывает ускоренное разрушение ступичного подшипника, ШРУСа, элементов тормозной системы и рулевого управления.

Методы диагностики и решения

Проверка на трещины:

- Тщательно очистить кулак от грязи и масла металлической щеткой.

- Осмотреть визуально и на ощупь (пальцем в перчатке) зоны концентрации напряжений: основания проушин, переходы сечения, места сварки.

- При подозрении – использовать дефектоскоп (магнитно-порошковый метод) или мобильную УЗИ-установку.

Контроль биения ступицы:

- Вывесить колесо, снять декоративный колпак и открутить гайку крепления ступицы.

- Установить индикаторную стойку (часового типа) с упором на торец фланца ступицы.

- Вращая ступицу вручную, зафиксировать максимальное отклонение стрелки индикатора.

| Допустимое биение | Требуемое действие |

|---|---|

| До 0,05 мм | Норма, регулировка не требуется |

| 0,05 - 0,10 мм | Проверить затяжку гайки и состояние подшипника |

| Свыше 0,10 мм | Обязательная замена поворотного кулака в сборе |

Важно: Поворотный кулак с трещиной или превышающим норму биением фланца восстановлению не подлежит – только замена на новый. Запрещается заваривать трещины или пытаться править деформированный фланец. Использование поврежденного кулака создает прямую угрозу безопасности водителя и пассажиров.

Инструменты для демонтажа поворотного кулака

Основной набор включает стандартные слесарные инструменты: комплект рожковых и накидных ключей (13, 17, 19 мм), торцевые головки с воротком и удлинителями, молоток, монтировку, плоскогубцы. Обязательно потребуются стяжные болты или съёмник шаровых опор для отсоединения рулевой тяги.

Для демонтажа ступицы необходим специализированный инструмент: съёмник подшипников ступицы (типа "лапа") или гидравлический пресс. Также подготовьте зубило для снятия стопорных колец и монтажную лопатку для разъединения соединений. Наличие проникающей смазки типа WD-40 значительно упростит работу с прикипевшими резьбовыми соединениями.

Специализированный инструментарий

- Съёмник шаровых опор – для отсоединения шарового пальца от рычага

- Стяжка рулевых наконечников – предотвращает повреждение пыльников

- Съёмник ступичного подшипника – обязателен при замене кулака

- Динамометрический ключ – для контроля момента затяжки при сборке

При работе с прессом используйте переходные оправки для защиты деталей от деформации. Для выбивания пальцев крепления стабилизатора применяйте медную выколотку – это исключит повреждение посадочных мест. Все резьбовые соединения перед сборкой очищайте метчиком и плашкой.

| Инструмент | Назначение | Альтернатива |

|---|---|---|

| Съёмник "гармошка" | Снятие рулевого наконечника | Молоток + монтировка (риск повреждения) |

| Гидравлический пресс | Выпрессовка подшипника ступицы | Съёмник с резьбовым штоком |

| Торцевой ключ 30 мм | Откручивание гайки ступицы | Головка с мощным воротком |

Перед началом работ обработайте резьбовые соединения проникающей смазкой за 1-2 часа. При отсутствии съёмника шаровых опор категорически не рекомендуется использовать молоток – это приводит к разрушению полимерного вкладыша. Для фиксации поворотного кулака при откручивании гайки ступицы применяйте стопор колеса или вставленный в тормозной диск лом.

Отсоединение рулевой тяги и шаровой опоры

Отсоединение рулевой тяги начинается с очистки резьбового соединения пальца тяги от загрязнений. Обработайте резьбу WD-40 или аналогичной жидкостью за 10-15 минут до работы для облегчения откручивания. Используйте специальный съемник рулевых тяг ("расщеплённая головка"), который устанавливается между поворотным рычагом кулака и корпусом наконечника.

Зафиксируйте съемник гайкой пальца тяги и проворачивайте его центральный болт по часовой стрелке до характерного щелчка, свидетельствующего о разъединении конуса. Не применяйте ударные инструменты напрямую – это повреждает пыльники и резьбу. После отсоединения открутите гайку пальца полностью и извлеките палец из посадочного отверстия.

Демонтаж шаровой опоры

- Поднимите автомобиль домкратом и снимите колесо, зафиксировав машину на подставках.

- Открутите крепёжную гайку шаровой опоры на нижнем рычаге подвески (ключ на 17 мм).

- Вставьте монтировку между рычагом и поворотным кулаком для создания контр-усилия.

- Нанесите 2-3 точных удара кувалдой по боковому уху крепления шаровой опоры к кулаку. Вибрация ослабит конусное соединение.

- Извлеките палец шаровой опоры из гнезда поворотного кулака, покачивая рычаг вниз.

| Элемент | Тип съемника | Критичные моменты |

|---|---|---|

| Рулевая тяга | Специальный съемник "на гайку" | Запрещено бить по пальцу молотком |

| Шаровая опора | Ударный метод + монтировка | Защита пальца от деформации |

Важно: Перед установкой новых деталей полностью удалите остатки коррозии с посадочных мест. При сборке всегда используйте новые гайки с контролем момента затяжки (рулевая тяга – 35-43 Н·м, шаровая опора – 52-64 Н·м). Проверьте целостность пыльников после монтажа.

При отсутствии съемника для шаровой опоры допустимо применение универсального съёмника типа "гармошка", но ударная технология предпочтительнее для сохранения резьбы пальца. Избегайте перекосов при выпрессовке – это ведет к повреждению посадочного гнезда кулака.

Снятие ступичного подшипника съемником

После демонтажа поворотного кулака со ступицей зафиксируйте деталь в тисках через мягкие прокладки, исключив повреждения. Убедитесь в наличии съемника с подходящими захватами и упорным штоком – стандартные наборы типа "трехлапого" или гидравлического пресса оптимальны для этой операции.

Очистите посадочную зону подшипника от грязи и остатков смазки, визуально определите направление выпрессовки. Крайне важно разместить лапы съемника строго под внутреннюю обойму подшипника, а не под ступицу – ошибка приведет к деформации детали или срыву захвата.

Технология выпрессовки

Равномерно затягивайте центральный винт съемника, контролируя параллельность положения лап. При возникновении чрезмерного усилия или вибрации:

- Обработайте соединение проникающей смазкой (WD-40, "жидкий ключ")

- Слегка постучите молотком по корпусу подшипника через медную оправку

- Проверьте надежность фиксации лап съемника

После сдвига подшипника с места процесс обычно ускоряется. Не допускайте перекоса – это провоцирует заклинивание и разрушение сепаратора. Если подшипник не поддается, используйте нагрев строительным феном (200-250°C), избегая открытого пламени.

Типовые ошибки при демонтаже:

| Ошибка | Последствие | Решение |

| Захват внешней обоймы | Разрушение подшипника | Переустановить лапы под внутреннее кольцо |

| Перекос съемника | Заклинивание механизма | Ослабить винт, выровнять лапы |

| Использование ударных инструментов | Деформация посадочного места | Применять только статическое давление |

Извлеченный подшипник подлежит обязательной замене даже при отсутствии видимых дефектов – демонтаж необратимо нарушает его геометрию. Очистите посадочное гнездо в кулаке металлической щеткой, удалите заусенцы, подготовьте поверхность под запрессовку нового узла.

Моменты затяжки крепежных болтов при сборке

Соблюдение регламентированных моментов затяжки резьбовых соединений критически важно для безопасной работы подвески и предотвращения самоотвинчивания деталей. Превышение усилия может привести к деформации посадочных мест или срыву резьбы, а недостаточное усилие – к люфтам и ускоренному износу узлов.

Все моменты указываются для сухих и чистых резьб без следов масла или смазки (если иное не оговорено производителем). Затяжку ответственных соединений рекомендуется контролировать динамометрическим ключом с последующей проверкой через 100-200 км пробега.

Ключевые соединения поворотного кулака

- Болты крепления шаровой опоры к рычагу: 88-108 Н·м

- Гайка ступицы переднего колеса: 230-250 Н·м (после монтажа обязательно отгибание края контргайки)

- Болты крепления поворотного кулака к стойке амортизатора: 70-85 Н·м

- Гайка шарнира рулевой тяги: 31-41 Н·м + загиб стопорной шайбы

| Соединение | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Гайка крепления тормозного суппорта | 25-30 | Обязательная замена шплинта |

| Болты крепления тормозного диска | 8-12 | Использование штатных стопорных пластин |

| Болт стяжки поворотного кулака (снизу) | 90-110 | Контроль состояния резьбы на рычаге |

После замены любых компонентов подвески обязательна проверка углов установки колес. Рекомендуется применять только оригинальные крепежные элементы или аналоги с подтвержденным классом прочности (не ниже 8.8 для болтов, 10 для гаек).

Контроль угла развала после замены кулака

Замена поворотного кулака напрямую влияет на геометрию подвески, особенно на угол развала. Даже незначительное отклонение от нормы вызывает неравномерный износ протектора шин ("съедание" внутренней или внешней кромки), ухудшение сцепления с дорогой и повышенную нагрузку на элементы рулевого управления. Игнорирование контроля после установки нового узла гарантированно приведет к этим проблемам в короткий срок.

Точный замер угла развала возможен только на профессиональном стенде "сход-развала". Для ВАЗ 2108 используют либо оптические, либо современные компьютерные стенды. Самостоятельная проверка "на глаз" или с помощью отвеса не дает необходимой точности и не учитывает других взаимосвязанных параметров (схождения, кастора). Перед визитом на СТО убедитесь, что давление в шинах соответствует норме, ходовая часть не имеет люфтов (шаровые, рулевые наконечники, сайлентблоки), а подвеска автомобиля была "разгружена" (проехать 10-20 метров после подъема).

Порядок действий и параметры регулировки

После установки автомобиля на стенд специалист выполнит замер текущих углов установки колес. Регулировка развала передних колес на ВАЗ 2108 осуществляется:

- Ослаблением двух болтов крепления кронштейна стойки амортизатора к поворотному кулаку.

- Смещением нижней части кулака внутрь (для уменьшения отрицательного развала) или наружу (для увеличения) путем поворота эксцентриковых шайб болтов.

- Последующей надежной затяжкой болтов с моментом 70-90 Н·м в положении, когда автомобиль стоит колесами на земле (либо на вибростенде, имитирующем нагрузку).

Нормативные значения угла развала для ВАЗ 2108:

| Параметр | Значение | Допуск |

|---|---|---|

| Развал передних колес | -0°30' (минус 30 минут) | ±30' |

| Разница развала между левым и правым колесом | - | не более 30' |

Критические последствия некорректного развала:

- Резина: "пилообразный" износ внутренней/внешней части протектора, сокращение срока службы шин на 30-50%.

- Управляемость: увод автомобиля в сторону, снижение курсовой устойчивости, "плавание" на прямой.

- Безопасность: уменьшение пятна контакта шины с дорогой (особенно на мокром покрытии), увеличение тормозного пути.

Обязательно проведите повторный контроль углов через 500-1000 км пробега после замены кулака и регулировки. Это исключит погрешности, вызванные возможной усадкой новых деталей или изменением положения элементов в процессе приработки.

Выпрессовка и замена сайлент-блоков рычагов

Изношенные сайлент-блоки нижних рычагов приводят к стукам в подвеске, уводу автомобиля с траектории и неравномерному износу покрышек. Замена выполняется при видимых повреждениях резины, люфтах или по истечении срока службы (обычно 60-80 тыс. км).

Перед демонтажем очистите рычаги от грязи и обработайте резьбовые соединения проникающей смазкой. Обязательно отметьте положение регулировочных шайб развала перед снятием болтов крепления к кузову – это сохранит исходные углы установки колес.

Процесс замены

- Демонтаж рычага:

- Снимите стопорную пластину шаровой опоры

- Открутите гайку крепления шаровой опоры к поворотному кулаку (момент затяжки при сборке: 50-72 Н·м)

- Выпрессуйте палец шаровой опоры съёмником

- Отсоедините болты крепления рычага к лонжерону

- Выпрессовка старых сайлент-блоков:

- Закрепите рычаг в тисках через медные прокладки

- Используйте гидравлический пресс или съёмник типа «галстук»

- Важно! Давление прикладывайте строго к наружной обойме, избегая перекосов

- Подготовка посадочных мест:

- Зачистите внутренние поверхности рычага от ржавчины

- Обезжирьте посадочные зоны уайт-спиритом

- Нанесите тонкий слой смазки ШРУС на внутренние поверхности

- Запрессовка новых сайлент-блоков:

- Совместите метку на обойме с пазом рычага

- Запрессовывайте одновременно оба сайлент-блока для сохранения соосности

- Контролируйте усилие (не более 1.5 тонн)

| Параметр | Передний сайлент-блок | Задний сайлент-блок |

|---|---|---|

| Диаметр посадочного места | 35 мм | 30 мм |

| Момент затяжки болта крепления | 70-90 Н·м | 70-90 Н·м |

| Особенности установки | Метка наружу от оси авто | Фланец к лонжерону |

После установки рычага на автомобиль обязательно проверьте углы развала-схождения. Не нагружайте подвеску до окончательной затяжки болтов – завершающую протяжку выполняйте при опущенном на колесах автомобиле (масса машины должна сжать подвеску).

Список источников

Для подготовки материала использовались специализированные технические документы и практические руководства по обслуживанию автомобилей ВАЗ.

Основой послужили официальные издания и проверенные отраслевые ресурсы, содержащие детальную информацию об узлах передней подвески.

- Официальное руководство по ремонту ВАЗ-2108, 2109, 2113-2115 издательства "Легион-Автодата"

- Каталог деталей и сборочных единиц ВАЗ-2108 (ведомость запчастей завода-изготовителя)

- Методические пособия по техническому обслуживанию ходовой части для СТО АвтоВАЗ

- Технические бюллетени и сервисные мануалы от производителя запчастей "Группа ГАЗ"

- Профильные издания: журналы "За рулём" и "Авторевю" (архивные выпуски по ремонту классических моделей ВАЗ)

- Видеоинструкции и мастер-классы от сертифицированных автомехаников по замене шарниров и подшипников ступиц

- Инженерная документация по нагрузочным характеристикам элементов подвески НАМИ