Практическое цинкование кузова автомобиля - мастер-класс своими руками

Статья обновлена: 28.02.2026

Коррозия – главный враг металла, и автомобильный кузов неизбежно страдает от ржавчины при эксплуатации в агрессивных средах. Заводское цинковое покрытие со временем теряет целостность, открывая доступ влаге и соли к незащищённой стали.

Самостоятельная оцинковка повреждённых участков – доступный способ значительно продлить жизнь кузова. Этот метод позволяет создать электрохимическую защиту, где цинк жертвует собой, предотвращая окисление основного металла.

Технология требует точного соблюдения этапов: тщательной подготовки поверхности, правильного подбора материалов и аккуратного нанесения цинкосодержащего состава. Ошибки на любом этапе сведут эффективность защиты к нулю.

Химические реактивы: выбор электролита и цинкового анода

Электролит служит проводником тока и источником ионов цинка для осаждения на катоде (кузове). Для цинкования кузова оптимален электролит на основе сернокислого цинка (ZnSO₄). Рабочая концентрация обычно составляет 200-300 г/л сернокислого цинка. Критически важна кислотность среды: pH должен поддерживаться в диапазоне 4-6, для регулировки используется серная кислота (H₂SO₄) или щелочь (например, NaOH) с крайней осторожностью. Температура раствора влияет на качество покрытия, оптимальный диапазон – 15-30°C. Категорически избегайте электролитов, содержащих хлориды (Cl⁻), так как они провоцируют коррозию стали и ухудшают адгезию покрытия.

Анод изготавливается из чистого цинка, выступая источником ионов металла. Чистота анода критична – используйте цинк марки не ниже Ц0 (99.97% Zn) или Ц00 (99.99% Zn). Низкосортный цинк содержит вредные примеси (свинец, железо, медь), которые загрязняют электролит и осаждаются на кузове, ухудшая защитные свойства покрытия и его внешний вид. Форма анодов – пластины или стержни – должна обеспечивать максимальную площадь контакта с электролитом и равномерное распределение тока. Поверхность анода перед работой тщательно очищается от окислов и обезжиривается. Расстояние между анодом и катодом (кузовом) должно быть относительно небольшим (10-30 см) для обеспечения достаточной плотности тока.

Контроль параметров и важные нюансы

Преимущества сернокислого электролита:

- Относительная простота приготовления и контроля.

- Достаточно высокая электропроводность.

- Возможность получения приемлемого качества покрытия в "домашних" условиях.

- Меньшая токсичность по сравнению с цианистыми или аммиакатными электролитами.

Сравнение форм цинковых анодов:

| Форма анода | Преимущества | Недостатки |

|---|---|---|

| Пластины | Большая поверхность, равномерное растворение, стабильность тока. | Менее удобны для обработки сложных профилей, занимают больше места. |

| Стержни | Гибкость размещения, удобство для локальной обработки труднодоступных зон. | Меньшая поверхность, возможна неравномерность растворения и колебания тока. |

Ключевые ошибки при выборе реактивов:

- Использование технического или низкосортного цинка для анода (приводит к загрязнению покрытия и электролита).

- Применение электролита с хлоридами (вызывает точечную коррозию стали под покрытием).

- Неконтролируемый pH электролита (слишком низкий - водородное охрупчивание стали, слишком высокий - губчатые, непрочные осадки цинка).

- Игнорирование предварительной очистки поверхности анода (снижает эффективность растворения, может вносить загрязнения).

- Недостаточная концентрация ZnSO₄ в электролите (ведет к низкой скорости осаждения и плохому качеству покрытия).

Очистка кузовной детали от ржавчины и ЛКП

Полностью удалите старое лакокрасочное покрытие (ЛКП) и ржавчину с поверхности детали. Используйте грубую наждачную бумагу (Р80-Р120) или шлифовальную машинку для крупных плоскостей. Тщательно обработайте все углы, кромки и труднодоступные места вручную скребком или корщеткой.

После механической очистки обезжирьте металл уайт-спиритом или антисиликоном. Проверьте поверхность на наличие скрытой коррозии: простучите молотком – глухой звук указывает на отслоившийся металл. Вырежьте такие участки болгаркой с тонким диском и зачистите края до здорового металла.

Ключевые этапы подготовки

Обязательные действия:

- Механическая зачистка до голого металла

- Обезжиривание в 2 этапа (до и после шлифовки)

- Скругление кромок вырезанных участков

Техника безопасности:

- Используйте респиратор и защитные очки

- Работайте в проветриваемом помещении

- Удаляйте пыль промышленным пылесосом

Важно: После финишной шлифовки (Р240-Р320) поверхность должна быть матовой, без блестящих участков и следов окислов. Категорически запрещается оставлять:

| Недостаток | Последствие |

| Остатки ржавчины | Коррозия под цинком |

| Жировые пятна | Отслоение покрытия |

| Глянцевые участки | Плохая адгезия |

Техника безопасного травления поверхности кислотой

Перед нанесением цинкового покрытия обязательна химическая активация металла для удаления окислов и обеспечения адгезии. Травление кислотными составами требует строгого соблюдения мер безопасности из-за высокой агрессивности реагентов.

Используйте только предназначенные для авторемонта кислотные преобразователи ржавчины или ортофосфорную кислоту концентрацией 15-30%. Избегайте соляной, азотной и серной кислот – они разрушают металл и образуют токсичные испарения.

Порядок безопасной обработки

Этапы работ:

- Наденьте полный комплект СИЗ: кислотозащитные перчатки, респиратор с фильтром B1, очки-консервы, фартук из химически стойкого материала

- Организуйте вентиляцию рабочей зоны – откройте ворота, используйте вытяжной вентилятор

- Обрабатывайте поверхности кистью или методом распыления (только при наличии окрасочной камеры)

- Контролируйте время экспозиции (не более 10-15 минут для фосфорной кислоты)

- Смывайте реактив большим количеством воды под давлением

- Нейтрализуйте остатки кислоты раствором соды (50 г/л воды)

Требования к хранению и утилизации:

- Храните кислоты в оригинальной таре с маркировкой в отдельном металлическом шкафу

- Не сливайте отработанные растворы в канализацию – собирайте в пластиковые контейнеры для передачи на утилизацию

- Используйте пластиковый инструмент (кисти, емкости) – металлические могут спровоцировать опасные реакции

Критические ошибки: работа без вытяжки, смешивание разных кислот, превышение концентрации и времени выдержки, отсутствие нейтрализации.

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Концентрация H3PO4 | 15-30% | Разъедание металла (>30%), неэффективность (<15%) |

| Температура воздуха | 10-25°C | Интенсивное испарение (>25°C), замедление реакции (<10°C) |

| Расстояние до открытого огня | Минимум 10 м | Риск возгорания паров |

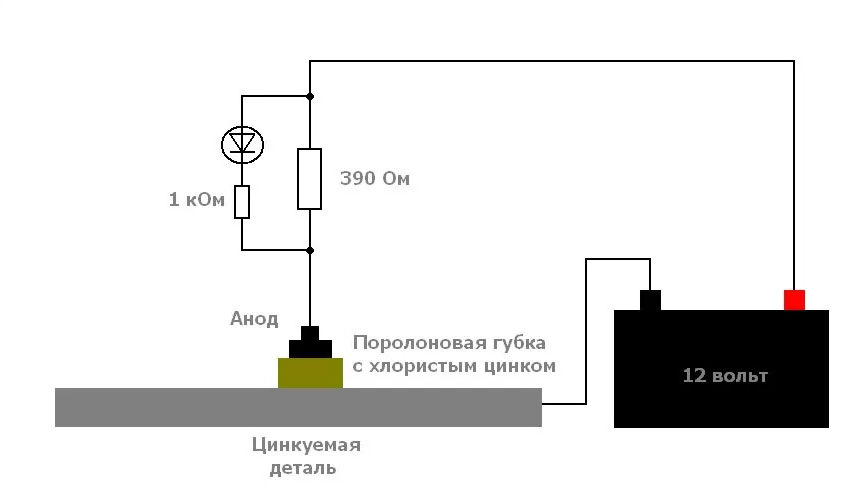

Сборка гальванической установки своими руками

Основой установки служит источник постоянного тока 12-15В с регулировкой напряжения и силы тока (до 10А). Подойдёт зарядное устройство для АКБ или лабораторный блок питания. Ключевой элемент – электролит: раствор хлористого цинка (ZnCl₂) концентрацией 200-400 г/л, который можно получить растворением цинковых анодов в соляной кислоте.

Анод изготавливается из чистого цинка (пластины, прутки), подвешивается в ёмкости с электролитом. Катодом выступает обрабатываемая деталь кузова, которую необходимо тщательно обезжирить и зачистить. Для подключения используйте медные провода сечением 2.5-4 мм² с надёжными зажимами типа "крокодил".

Компоненты и порядок сборки

- Подготовка электролита

- Растворите 300 г цинка в 1 л 10%-й соляной кислоты (HCl)

- Дождитесь прекращения реакции (перестанет выделяться водород)

- Отфильтруйте раствор через ткань

- Сборка цепи

- Подключите анод (цинковую пластину) к "+" источника тока

- Подсоедините деталь к "-" источника

- Используйте отдельный провод для подвешивания детали в ванне

| Параметр | Значение |

|---|---|

| Плотность тока | 0.5-1.5 А/дм² |

| Время обработки | 20-40 мин |

| Температура электролита | 18-25°C |

Важно: Деталь должна полностью погружаться в раствор. Контролируйте процесс по равномерности покрытия. После обработки промойте деталь водой и просушите. Для защиты нанесите грунтовку.

Подключение источника питания и регуляция силы тока

Подключите отрицательную клемму источника питания (минус) непосредственно к чистой металлической поверхности кузова автомобиля, используя массивный зажим типа «крокодил». Убедитесь в отсутствии краски, грунтовки или ржавчины в точке контакта – зачистите участок до блеска металла болгаркой со шлифовальным кругом. Положительную клемму (плюс) соедините с медным или стальным анодом, предварительно обернутым цинковой пластиной или сеткой.

Для регулировки силы тока используйте реостат или сварочный инвертор с функцией точной настройки. Оптимальная плотность тока составляет 0.5-1 А/дм² обрабатываемой поверхности. Рассчитайте силу тока, умножив площадь ремонтного участка (в дм²) на 0.8 (например, для зоны 5 дм² установите 4 А). Контролируйте параметры в реальном времени цифровым амперметром, включенным в цепь последовательно.

Критические правила безопасности

- Исключите искрение: подавайте напряжение ТОЛЬКО после полного погружения анода в электролит

- Защита дыхания: используйте респиратор с фильтрами от кислотных паров (класс А1В1Е1К1)

- Вентиляция: обеспечьте принудительный отток воздуха из рабочей зоны

| Материал анода | Рекомендуемая толщина | Особенности |

| Цинковые пластины | 3-5 мм | Требуют периодической очистки от шлама |

| Цинковая сетка | 1.5-2 мм (ячейка 10-15 мм) | Лучшее распределение тока на сложных рельефах |

- Проверьте цепь тестером: сопротивление между анодом и катодом должно составлять 2-5 Ом

- Плавно повышайте ток до расчетного значения в течение 30 секунд

- Контролируйте процесс каждые 3-5 минут: равномерный серый матовый налет – признак правильной осадки цинка

При появлении черных пятен или рыхлых отложений немедленно прекратите процесс: уменьшите силу тока на 15% и увеличьте расстояние между анодом и поверхностью до 10-15 см. Избегайте перегрева электролита – температура не должна превышать 40°C. По завершении обработки сначала отключите источник питания, только затем извлекайте электроды из раствора!

Приготовление цинкового электролита в домашних условиях

Основой раствора служит чистая вода и соль цинка, чаще всего хлорид или сульфат. Дистиллированная вода обязательна – примеси в водопроводной воде вызовут неконтролируемые реакции и загрязнение электролита. Источником цинка могут послужить аноды от старых солевых батареек типа АА (маркировка "Zn" или "Zinc") или чистый цинковый лом.

Аноды из батареек предварительно очищаются от графитового стержня, бумаги и черной пасты (оксида марганца). Цинковый лом необходимо тщательно зачистить от окислов, грязи и возможных неметаллических включений наждачной бумагой. Использование технического цинка с высоким содержанием свинца или кадмия недопустимо из-за токсичности.

Процесс приготовления раствора

Порядок действий для получения хлоридного электролита:

- Растворение соли: В стеклянную емкость (не металлическую!) налить 1 литр дистиллированной воды. Медленно всыпать 200-250 грамм чистой поваренной соли (NaCl), постоянно помешивая стеклянной палочкой до полного растворения.

- Добавление цинка: Поместить в раствор подготовленные цинковые элементы (аноды или лом). Общая площадь поверхности цинка должна быть значительной для эффективной реакции.

- Химическая реакция: Оставить емкость на 24-48 часов. Произойдет реакция замещения: Zn + 2NaCl → ZnCl₂ + 2Na. Натрий мгновенно реагирует с водой, выделяя водород (работать в проветриваемом месте!), а в растворе образуется хлорид цинка (ZnCl₂).

- Фильтрация: Через сутки-двое раствор станет мутным. Его необходимо тщательно отфильтровать через несколько слоев плотной ткани или бумажный фильтр для удаления осадка (нерастворившихся частиц, примесей). Готовый электролит должен быть прозрачным.

Важные замечания:

- Концентрация: Оптимальная плотность раствора ZnCl₂ для оцинковки – 200-250 г/л. Проверить можно ареометром.

- Безопасность: Все работы проводить в резиновых перчатках и защитных очках. Избегать вдыхания паров. Водород взрывоопасен – исключить открытый огонь!

- Альтернатива: Можно использовать готовый сульфат цинка (ZnSO₄), растворив 250-300 г в 1 л дистиллированной воды и отфильтровав.

| Компонент | Назначение | Требования |

| Вода | Растворитель | Только дистиллированная |

| Поваренная соль (NaCl) / Готовый ZnSO₄ | Источник анионов (Cl⁻/SO₄²⁻) | Чистая, без добавок (йод, антислеживатели) |

| Цинк (Zn) | Источник катионов (Zn²⁺) | Чистый (не менее 95-98%), без примесей Pb, Cd |

Проверка работоспособности: Опустите в готовый раствор два чистых цинковых электрода, подключенных к источнику постоянного тока (5-12В). На катоде должен начать осаждаться матово-серый слой цинка. Если осадок темный, рыхлый или коричневый – электролит загрязнен и требует повторной фильтрации или замены компонентов.

Правильное расположение анодов на сложных поверхностях

На сложных поверхностях (внутренние углы, глубокие впадины, изгибы, ребра) главная проблема – неравномерное распределение плотности тока. Анод, расположенный неправильно, создаст "тени" – зоны, куда цинк почти не осаждается, оставляя металл уязвимым. В выпуклых местах, наоборот, возможен перерасход цинка и образование грубых, неровных наплывов.

Ключевой принцип – обеспечить максимально равномерное расстояние между рабочей поверхой анода и каждой точкой обрабатываемого участка. Анод должен "охватывать" сложную форму, повторяя ее контур на оптимальной дистанции. Чем ближе анод к поверхности и чем точнее он ее дублирует, тем равномернее будет покрытие.

Стратегии для разных типов поверхностей

Для эффективной работы на сложном рельефе:

- Внутренние углы и впадины: Располагайте анод внутри угла/впадины, строго по его оси. Используйте тонкие гибкие аноды или согните жесткий анод, максимально повторяя форму. Уменьшите расстояние до 3-7 см (в зависимости от размера впадины).

- Внешние углы и ребра: Направляйте анод перпендикулярно ребру, двигаясь вдоль него. Держите анод на стандартном расстоянии (10-15 см), но следите, чтобы его край не "заглядывал" за ребро, создавая тень на прилегающей плоскости. Можно слегка сместить анод в сторону от ребра.

- Изогнутые поверхности (арки, колесные ниши): Постоянно меняйте угол наклона анода и его положение, поддерживая примерно одинаковое расстояние до всех точек кривой. Двигайтесь плавно, ведя анод параллельно изгибу.

- Очень глубокие полости или узкие щели: Используйте специальные миниатюрные или игольчатые аноды. Применяйте несколько анодов одновременно с разных сторон, если доступ позволяет, для равномерного охвата.

Дополнительные рекомендации:

- Движение – залог равномерности: Не задерживайте анод на одном месте, особенно на выпуклостях. Постоянное плавное перемещение компенсирует небольшие отклонения в расстоянии.

- Контроль визуальный и тактильный: Регулярно осматривайте покрытие во время работы (после промывки и просушки участка). На сложных формах тонкий первый слой лучше, чем толстый, но с пропусками.

- Таблица расстояний для сложных зон:

| Тип поверхности | Оптимальное расстояние анода | Ключевое действие |

|---|---|---|

| Глубокая впадина (диаметр < 10 см) | 3-5 см | Анод внутри по центру |

| Внутренний острый угол (<90°) | 4-7 см | Анод строго по биссектрисе угла |

| Внешнее ребро / кромка | 10-15 см | Движение перпендикулярно ребру |

| Плавный изгиб (радиус > 5 см) | 8-12 см | Повторение контура движением |

Помните: тщательная подготовка поверхности и правильная плотность тока остаются критически важными, даже при идеальном расположении анодов.

Технология нанесения цинкового слоя в труднодоступные зоны

Обработка скрытых полостей требует специализированных методов доставки состава. Основная сложность заключается в обеспечении адгезии и равномерного распределения материала без пропусков на внутренних поверхностях порогов, лонжеронов, усилителей стоек и сварных швов.

Ключевым фактором успеха является тщательная предварительная очистка: удаление ржавчины абразивными насадками для дрели, обезжиривание растворителем (уайт-спирит, ацетон) с подачей через гибкие трубки и продувка сжатым воздухом. Недопустимо оставлять влагу в полостях после обработки.

Методы нанесения цинка

Аэрозольное цинкование:

- Используйте баллоны с цинковым спреем (например, Zink Spray) со съёмными гибкими полимерными трубками длиной 15-30 см

- Аккуратно вводите трубку в дренажные/технологические отверстия, распыляя состав короткими импульсами (2-3 сек) с расстояния 15-20 см

- Обязательное проворачивание трубки во время нанесения для охвата всей окружности поверхности

Электрохимическое восстановление (гальваника):

- Подготовьте электролит: раствор цинка сернокислого (200 г/л) с добавкой глауберовой соли (50 г/л)

- Используйте гибкий медный кабель с цинковым электродом на конце, обёрнутым х/б тканью

- Подавайте напряжение 6-12V от аккумулятора, контролируя время экспозиции (1-2 мин/дм²)

| Инструмент для доступа | Область применения |

| Угловая насадка для шлифмашинки | Очистка сварных швов в моторном отсеке |

| Магнитный аппликатор | Нанесение состава на вертикальные поверхности за усилителями бампера |

| Зеркало на телескопической ручке | Визуальный контроль внутренних полостей дверей |

Обязательные меры безопасности: работа в респираторе с угольным фильтром, защитные очки и перчатки из нитрила. После обработки всех скрытых зон оставьте автомобиль в проветриваемом помещении на 24 часа для полимеризации покрытия.

Визуальный контроль толщины покрытия во время процедуры

Качественное нанесение цинкового состава требует постоянного визуального мониторинга формирующегося слоя для предотвращения дефектов. Неравномерное распределение, подтеки или пропуски участков легко заметить при хорошем освещении под разными углами зрения. Особое внимание уделяйте сложным зонам: стыкам панелей, кромкам, внутренним полостям и местам сварки, где покрытие часто ложится тоньше.

Ориентируйтесь на изменение цвета и текстуры обрабатываемой поверхности. Свеженанесенный "холодный" цинк в аэрозоле или жидкой форме имеет характерный матово-серый оттенок. По мере полимеризации и высыхания (в зависимости от состава) покрытие может слегка темнеть или приобретать металлический блеск. Контролируйте отсутствие полупрозрачных пятен, указывающих на недостаточную толщину, и мутных разводов, сигнализирующих о нарушении технологии подготовки металла.

Ключевые индикаторы при визуальной оценке

- Равномерность блеска/матовости: Пятнистость свидетельствует о разной толщине слоя или плохой адгезии.

- Отсутствие "рыжиков": Появление оранжевых точек означает мгновенную коррозию из-за брака покрытия.

- Контроль стекания: На вертикальных поверхностях состав не должен образовывать толстых наплывов или капель.

Для косвенной оценки толщины используйте тестовые образцы (оцинкованные металлические пластины), обработанные одновременно с кузовом. Сравнивайте их визуальные характеристики (плотность покрытия, цвет) с основными деталями. Помните: точные замеры микрометром возможны только после полного высыхания состава, указанного производителем.

Промывка и нейтрализация детали после оцинковки

Сразу после завершения гальванической обработки деталь извлекают из электролита и обильно промывают проточной водой для удаления остатков цинкового раствора. Используйте сильный напор, уделяя особое внимание скрытым полостям, монтажным отверстиям и стыкам – именно там чаще всего скапливаются химические реагенты. Промывку продолжают до полного исчезновения характерного маслянистого блеска и кислого запаха.

Приготовьте 5-10% раствор кальцинированной соды (50-100 г на 1 л воды) или пищевой соды (80-150 г на 1 л). Полностью погрузите деталь в нейтрализатор на 15-20 минут, периодически перемешивая жидкость для равномерного воздействия. Этот этап критически важен для устранения кислотных остатков, которые провоцируют коррозию под цинковым слоем.

Контроль и завершающая обработка

Проверьте результат нейтрализации лакмусовой бумагой: приложите тест-полоску к поверхности – она должна показать нейтральную реакцию (pH 7). Если сохраняется кислотная среда (красное окрашивание), повторите вымачивание в свежем растворе соды.

- Промойте деталь дистиллированной водой для удаления содовых следов

- Тщательно просушите сжатым воздухом, прогрейте строительным феном или оставьте в сухом помещении на 24 часа

- Немедленно нанесите трансформаторное масло, воск или грунт – незащищённый цинковый слой окисляется на воздухе

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Неполная промывка | Точечная коррозия через 2-3 месяца | Проверка струёй воды на смачиваемость всей поверхности |

| Пропуск нейтрализации | Отслоение цинка, пузыри | Обязательный pH-контроль |

| Сушка без обезжиривания | Пятна от минеральных отложений | Использование дистиллированной воды |

Важно: Все работы проводите в нитриловых перчатках и респираторе – остатки электролита вызывают химические ожоги. Утилизируйте отходы нейтрализации как опасные реактивы, не сливайте в канализацию.

Сушка поверхности и нанесение защитного грунта

После завершения цинкования тщательно просушите поверхность сжатым воздухом низкого давления (не более 2-3 бар), удаляя остатки влаги из труднодоступных мест, стыков и технологических отверстий. Контролируйте полное испарение растворителя – поверхность должна стать матовой и однородной. Избегайте локального перегрева строительным феном, так как это нарушит кристаллическую структуру цинкового слоя.

Перед грунтованием обезжирьте участок антисиликоновым составом, используя чистые безворсовые салфетки. Наносите кислотный грунт (травящий primer) в течение 1-2 часов после цинкования при температуре 15-25°C. Толщина слоя – 8-15 мкм, что соответствует легкому полупрозрачному покрытию без подтеков. Работайте в респираторе с принудительной подачей воздуха и защитных перчатках.

Технологические требования к грунту

- Тип состава: Однокомпонентный эпоксидный или двухкомпонентный полиуретановый грунт с цинк-фосфатными добавками

- Метод нанесения: Пневматический распыл при давлении 2-3 атм, дистанция 20-30 см от поверхности

- Время сушки: 30-40 минут перед механической обработкой, 4-6 часов для последующего шпатлевания

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Влажность основания | Макс. 5% | Отслаивание грунта, коррозия под слоем |

| Температура воздуха | +12°C до +30°C | Недосуш или "кипение" слоя |

| Перекрытие слоев | 50% при распыле | Риск непрокрасов |

- Проверьте адгезию грунта через 24 часа – при царапании ногтем не должно оставаться следов

- При обнаружении дефектов (кратеры, шагрень) заматкуйте участок абразивом Р600, обезжирьте и нанесите повторный слой

- Шлифовку перед покраской проводите не ранее чем через 12 часов при влажности воздуха ниже 70%

Особенности обработки сварных швов и стыков

Сварные швы и стыки – наиболее уязвимые для коррозии участки кузова после ремонта. Металл в зоне термического воздействия теряет заводское цинковое покрытие, а микронеровности создают капиллярный эффект для влаги. Неполная обработка приведет к ускоренному ржавлению изнутри конструкции, незаметному до появления сквозных поражений.

Тщательная механическая подготовка обязательна: удалите сварочный грат болгаркой с лепестковым кругом, углубите шов для доступа к кратерам. Обезжирьте стык уайт-спиритом после шлифовки – остатки масла или антиспата препятствуют адгезии защитных составов. Проверьте непрерывность шва на просвет и простукивание – скрытые пустоты станут очагами коррозии.

Ключевые этапы антикоррозийной защиты

Нанесение травящего преобразователя: обработайте шов и прилегающую зону (20-30 мм) средством на основе ортофосфорной кислоты. Выдержка 10-15 минут нейтрализует окалину и создает фосфатную пленку. Смойте остатки водой, высушите поверхность сжатым воздухом.

Грунтование: обязателен двухкомпонентный эпоксидный грунт с антикоррозийными пигментами (хроматы цинка). Наносите методом "мокрый по мокрому" в 2-3 тонких слоя с межслойной сушкой. Толщина покрытия – ключевой фактор электрохимической защиты.

Технологические требования к материалам:

| Материал | Ключевой параметр | Минимальное значение |

|---|---|---|

| Эпоксидный грунт | Содержание цинка | ≥ 85% в сухом остатке |

| Холодный цинк | Адгезия к стали | ≥ 3 МПа (ISO 4624) |

| Герметик | Термостойкость | ≥ 120°C |

Финишные операции:

- После полимеризации грунта (24 часа) нанесите холодный цинк (цинкосодержащий состав) кистью – он восстановит анодную защиту.

- Заполните стыки автогерметиком для швов, используя монтажный пистолет. Излишки удалите шпателем до схватывания.

- Для скрытых полостей используйте ингибитор коррозии (типа "мовиль") с распылительной трубкой.

Критические ошибки:

- Нанесение цинка на неподготовленную окалину – покрытие отслоится за 3-4 месяца.

- Использование кислотного грунта вместо эпоксидного – реакция с цинком разрушит слой.

- Пропуск герметизации – влага проникнет в зазоры между панелями.

Типичные ошибки и методы их устранения

Неправильная подготовка поверхности перед нанесением цинка – основная причина отслоения покрытия. Остатки ржавчины, масляные пятна или плохая обезжиривающая обработка резко снижают адгезию. Это приводит к локальной коррозии уже через несколько месяцев эксплуатации.

Игнорирование техники безопасности при работе с химическими составами провоцирует ожоги кожи и дыхательных путей. Особую опасность представляют кислотные преобразователи ржавчины и токсичные пары, выделяющиеся при электрохимическом цинковании в закрытых пространствах.

Распространённые ошибки и решения

Ошибка: Неполное удаление коррозии

Решение: Применение абразивного инструмента (щетки, наждак) до появления металлического блеска + контроль кислотным преобразователем.

Ошибка: Нанесение цинка на влажную поверхность

Решение: Прогрев ремонтной зоны строительным феном + обезжиривание после высыхания.

Ошибка: Неравномерный слой цинкосодержащего состава

Решение: Использование распылителя вместо кисти + соблюдение интервалов между слоями (указанных производителем).

| Ситуация | Последствия | Корректирующие действия |

|---|---|---|

| Попадание пыли на свежий слой | Шероховатость, снижение защиты | Шлифовка после полимеризации + нанесение дополнительного слоя |

| Образование потёков | Утоньшение покрытия на краях | Удаление излишков губкой до высыхания + корректировка техники напыления |

Критические нарушения технологии:

- Отказ от грунтования поверх цинка – приводит к окислению активного слоя

- Смешивание материалов разных производителей – вызывает химическую несовместимость

Важно: При электрохимическом методе обязательна калибровка силы тока (1 А/дм² поверхности) и контроль времени экспозиции. Превышение параметров вызывает хрупкость покрытия.

Список источников

При подготовке материалов по самостоятельной оцинковке кузова автомобиля использовались специализированные технические ресурсы и практические руководства. Основное внимание уделялось проверенным методикам холодного цинкования, доступным для реализации в гаражных условиях.

Все источники прошли перекрестную проверку на соответствие современным стандартам авторемонта. Особый акцент сделан на безопасности процессов и совместимости материалов с разными типами автомобильных покрытий.

Информационные материалы

- Технические руководства производителей цинкосодержащих составов (Cold Galvanizing Spray, Zinga)

- Профессиональные пособия по кузовному ремонту (издательства "За рулём", "АСТ")

- Отраслевые стандарты ГОСТ Р 52763-2007 по защите металлов от коррозии

- Видеоархивы специализированных авторемонтных каналов на YouTube

- Технические форумы (Drive2, Автоклуб) с тематическими разделами по антикоррозийной обработке

- Паспорта безопасности химических препаратов для травления и обезжиривания металла

- Инструкции производителей окрасочного оборудования (SATA, Bosch)

- Методические рекомендации НИИ Транспорта по оценке толщины цинкового слоя