Практическое руководство по диагностике и ремонту ПГУ МАЗ

Статья обновлена: 28.02.2026

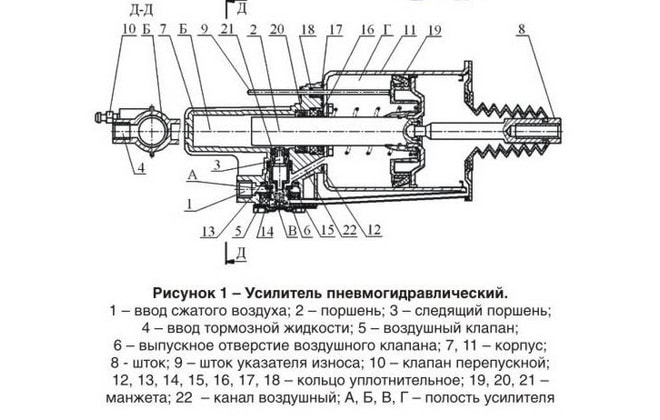

Пневмогидравлический усилитель (ПГУ) рулевого управления – критически важный узел для безопасной эксплуатации грузовых автомобилей МАЗ.

Отказ ПГУ приводит к резкому увеличению усилия на руле и потере контроля над машиной, создавая прямую угрозу безопасности.

Данная статья содержит пошаговое руководство по выявлению неисправностей ПГУ, методам их устранения и обязательным процедурам после ремонта.

Типовые признаки неисправности ПГУ

Нарушения в работе газобаллонного оборудования проявляются характерными симптомами, требующими оперативной диагностики. Игнорирование первичных сигналов усугубляет поломки и повышает риски критических отказов.

Четкое распознавание типовых признаков позволяет локализовать неисправность на ранней стадии. Ниже перечислены ключевые индикаторы проблем с ПГУ, сгруппированные по категориям для систематизации проверок.

Основные индикаторы неполадок

- Самопроизвольный переход с газа на бензин во время движения

- Затрудненный пуск двигателя на газовом топливе (особенно "на холодную")

- Провалы мощности при резком нажатии педали акселератора

Симптомы нарушения топливоподачи

| Признак | Возможный компонент |

|---|---|

| Подергивания автомобиля на постоянных оборотах | Редуктор-испаритель / Фильтры |

| Неустойчивые холостые обороты (плавание 200-1000 об/мин) | Дозатор / Форсунки / ДПКВ |

| Аномально высокий расход газа (> +20% от нормы) | Датчики температуры / Утечки |

Критические сигналы

- Хлопки во впускном коллекторе при работе на газу

- Запах газа в салоне или моторном отсеке

- Автоматическая блокировка подачи газа (красный индикатор ПГУ)

Подготовка рабочего места для ремонта гидроусилителя

Обеспечьте стабильную, ровную и чистую поверхность для демонтажа узла ГУР. Используйте смотровую канаву или подъемник, исключающий риск смещения автомобиля. Убедитесь в отсутствии масляных пятен или скользких участков на полу.

Проверьте достаточность освещения в зоне работ – установите переносную лампу при необходимости. Отключите аккумуляторную батарею для предотвращения короткого замыкания при случайном контакте с проводкой.

Необходимые инструменты и материалы

- Инструменты: ключи рожковые/накидные (размеры под крепеж МАЗ), съемник рулевых тяг, емкость для слива жидкости (минимум 5 л), шприц для откачки ОЖ, ветошь без ворса.

- Расходники: новая рабочая жидкость (уточните спецификацию в руководстве), уплотнительные кольца/сальники (комплект), чистая вода для промывки.

- Защита: очки, перчатки нитриловые, фартук для предотвращения контакта с техническими жидкостями.

Порядок организации пространства

- Разместите инструменты в зоне легкой досягаемости на устойчивом столе или тележке.

- Установите емкость для старой жидкости непосредственно под зоной слива гидросистемы.

- Подготовьте герметичные контейнеры для мелких деталей (болты, шайбы) с маркировкой по месту установки.

- Обеспечьте свободный доступ к рулевой колонке, насосу ГУР и бачку (при необходимости демонтажа).

| Зона работ | Критичные требования |

|---|---|

| Пространство под автомобилем | Минимум 1.2 м по высоте, сухая поверхность |

| Рабочая жидкость | Только рекомендованная производителем (например, Dexron III) |

| Чистота | Недопустимо попадание песка или стружки в гидросистему |

Важно: Не запускайте двигатель при снятых элементах ГУР! При наличии системы гидроусилителя с электронным управлением отсоедините разъемы ЭБУ перед началом работ.

Убедитесь в наличии технической документации на конкретную модель ПГУ МАЗ для уточнения моментов крепления и параметров затяжки резьбовых соединений.

Необходимый инструмент для диагностики ПГУ

Комплексная диагностика газобаллонного оборудования требует применения специализированных приборов и механического инструментария. Отсутствие даже одного ключевого элемента может привести к некорректному определению неисправностей или повреждению компонентов системы. Все оборудование должно соответствовать техническим стандартам производителя и регулярно проходить поверку.

Инструменты разделяются на две основные категории: базовый набор для физических работ и электронные устройства для анализа параметров системы. Строго запрещается использовать самодельные адаптеры или кустарные приспособления при работе с газовыми магистралями высокого давления. В случае применения мультимарочных сканеров обязательна предварительная проверка совместимости протоколов с ЭБУ конкретной версии ПГУ МАЗ.

Ключевые группы оборудования

- Механический инструмент

- Торцевые головки 8-19 мм с трещоточным воротком

- Динамический ключ с пределом 100 Н·м

- Набор экстракторов для сорванных гаек

- Трубные ключи (газовые) 12" и 24"

- Съёмник клапанов мультиклапана

- Контрольно-измерительные приборы

- Манометр 0-400 бар с переходниками под штуцеры

- Электронный течеискатель пропан-бутана

- Мультиметр с функцией измерения частоты

- Осциллограф для анализа сигналов датчиков

- Диагностическое ПО и аппаратура

- Сканер Stag-300 с кабелем OBD-II

- Адаптер для прямого подключения к ЭБУ Lovato

- Ноутбук с предустановленными программами: Digitronic и ESO-LPG

| Спецприспособления | Назначение |

| Калибровочные шайбы редуктора | Регулировка давления второй ступени |

| Тестовый клапан газового баллона | Проверка герметичности мультиклапана |

| Имитатор сигнала лямбда-зонда | Диагностика коррекции топливных карт |

Проверка уровня и состояния рабочей жидкости

Убедитесь, что автомобиль стоит на ровной поверхности, а рулевое колесо установлено в нейтральное положение. Запустите двигатель и дайте ему поработать на холостых оборотах 1-2 минуты для стабилизации давления в системе ПГУ. Заглушите мотор перед проверкой.

Откройте капот и найдите бачок гидроусилителя руля, расположенный на корпусе насоса ПГУ. Протрите крышку и горловину бачка чистой ветошью для исключения загрязнения жидкости при открытии. Снимите крышку с щупом или открутите заливную пробку в зависимости от модификации бачка.

Оценка уровня жидкости

Используйте следующие методы контроля в зависимости от конструкции бачка:

- Для бачка со встроенным щупом: извлеките щуп, протрите его, затем погрузите обратно до упора и снова извлеките. Уровень должен находиться между отметками MIN и MAX на холодную (+20°C).

- Для бачка без щупа: уровень должен быть на 10-15 мм ниже кромки заливной горловины при выключенном двигателе.

При отклонении от нормы долейте жидкость идентичной спецификации (например, Dexron III или Pentosin CHF11S) через воронку с мелкой сеткой. Избегайте смешивания разных типов рабочих жидкостей.

Анализ состояния жидкости

Нанесите каплю жидкости на белую бумагу или салфетку для оценки:

| Признак | Норма | Отклонение |

|---|---|---|

| Цвет | Прозрачный красный/зеленый (в зависимости от типа) | Темно-коричневый, черный |

| Консистенция | Однородная, без расслоения | Пена, пузыри, густые включения |

| Запах | Нейтральный маслянистый | Горелый, кислотный |

При обнаружении металлической стружки, эмульсии (белесые разводы) или сильного помутнения немедленно проведите диагностику насоса ПГУ и рулевой рейки. Замените жидкость с промывкой системы, если выявлены:

- Посторонние запахи или изменение вязкости

- Механические примеси в пробе

- Превышение срока эксплуатации (более 60 000 км или 2 года)

Диагностика насоса гидроусилителя руля

Проверка начинается с оценки шумовой картины при работе двигателя. Характерный вой или гул, усиливающийся при повороте руля, указывает на возможные проблемы с насосом ГУР. Одновременно контролируется уровень и состояние рабочей жидкости в бачке – наличие пены, потемнение или металлическая взвесь сигнализируют о неисправностях.

Давление в системе измеряется манометром, подключенным к диагностическому порту контура ГУР. Запустите двигатель, прогрейте жидкость до рабочей температуры (50–60°C) и зафиксируйте показания на холостых оборотах при полностью перекрытом золотнике (обычно 100–120 бар). Падение ниже 90 бар или превышение 140 бар требует детального анализа насоса и регулятора.

Основные этапы диагностики

- Тест производительности: Резко поверните руль до упора в обе стороны. Падение давления ниже 70 бар свидетельствует об износе лопастей ротора или уплотнений.

- Проверка ременного привода: Убедитесь в отсутствии трещин, расслоений и правильном натяжении ремня (прогиб 10–15 мм при усилии 10 кгс). Проскальзывание вызывает вой и падение давления.

- Контроль подшипников: Раскачайте шкив насоса рукой – люфт более 0,5 мм или хруст требуют замены подшипникового узла.

- Анализ жидкости: Металлический блеск в ОЖ указывает на износ трущихся пар насоса, запах гари – на перегрев из-за забитого радиатора или задиров.

| Симптом | Возможная причина | Проверочное действие |

|---|---|---|

| Гул при повороте руля | Завоздушивание, износ подшипника, низкий уровень ОЖ | Прокачка системы, замер давления на холостом ходу |

| Рывки руля | Загрязнение клапана регулятора, повреждение лопаток ротора | Разборка и очистка золотника, визуальный осмотр крыльчатки |

| Течь сальника | Износ уплотнений, деформация вала, превышение давления | Контроль давления сброса, осмотр посадочного места вала |

При выявлении неисправностей насос демонтируется для разборки. Критичные узлы: задняя распределительная плита (риски глубиной более 0,1 мм недопустимы), лопатки ротора (зазоры с пазами свыше 0,05 мм), упорное кольцо и регулировочный клапан. Поврежденные детали заменяются комплектом ремонта.

После сборки обязательна промывка гидросистемы и замена жидкости. Запустите двигатель на 2–3 минуты без нагрузки, затем проведите 10–15 циклов поворота руля от упора до упора для удаления воздуха. Повторно проверьте давление и отсутствие посторонних шумов.

Тестирование давления в системе ПГУ

Проверка давления в пневмогидравлическом усилителе (ПГУ) МАЗ является критически важной для диагностики его работоспособности. Недостаточное или избыточное давление напрямую влияет на эффективность торможения, усилие на педали и может указывать на утечки, износ насоса или неисправность клапанов.

Для выполнения теста потребуется манометр с диапазоном измерения до 200 бар, адаптированный к штуцеру проверки на гидроблоке ПГУ. Обязательно убедитесь в отсутствии утечек в местах соединения манометра и заглушите двигатель перед подключением во избежание травм.

Порядок выполнения проверки

- Подключите манометр к контрольному штуцеру на гидравлическом блоке ПГУ.

- Запустите двигатель и дайте ему работать на холостом ходу (≈800 об/мин).

- Зафиксируйте показания манометра через 30-40 секунд после запуска.

- Резко нажмите педаль тормоза до упора 2-3 раза, наблюдая за скачками давления.

- Заглушите двигатель и отследите скорость падения давления (удержание должно быть не менее 3 минут).

Интерпретация результатов:

| Показание манометра | Возможная причина | Действия |

|---|---|---|

| Менее 140 бар | Износ плунжерной пары насоса, загрязнение фильтра, утечка в магистралях | Проверить герметичность контуров, заменить фильтр, диагностировать насос |

| Более 170 бар | Неисправность редукционного клапана, заклинивание золотников | Проверить/заменить клапан, промыть гидроблок |

| Резкое падение при остановке двигателя | Утечки в обратных клапанах, повреждение манжет аккумулятора | Тестирование узлов на герметичность, замена уплотнений |

При отклонениях от нормы (150–160 бар для большинства моделей МАЗ) выполните визуальный осмотр гидротрасс на предмет подтеков и проверьте уровень рабочей жидкости. Повторное тестирование после устранения найденных дефектов обязательно для подтверждения корректности ремонта.

Выявление утечек гидравлической жидкости

Визуальный осмотр компонентов гидросистемы является первоочередным методом обнаружения утечек. Тщательно проверьте все гидравлические магистрали, шланги высокого давления, соединения, цилиндры, насос и распределители на наличие следов жидкости, масляных пятен или явных капель. Особое внимание уделите местам соединений и участкам с вибрацией.

Используйте метод чистых салфеток или бумаги для локализации микроутечек: оботрите подозрительные места и наблюдайте за появлением свежих пятен. При работающем двигателе на холостом ходу внимательно прислушивайтесь к характерному шипению в зонах соединений – это может указывать на утечку под давлением.

Методы диагностики и инструменты

- УФ-детектор: Добавьте в гидравлическую жидкость специальный флуоресцентный краситель. После запуска системы используйте УФ-фонарь – утечки будут светиться желто-зеленым цветом.

- Давление-тест: Подключите манометр к контуру и создайте рабочее давление. Падение показаний при выключенном насосе подтверждает утечку.

- Торцевой осмотр уплотнений: Проверьте состояние манжет, колец и сальников цилиндров/клапанов на предмет трещин, износа или деформации.

| Тип утечки | Вероятные причины | Инструмент проверки |

|---|---|---|

| На соединениях | Ослабление фитингов, повреждение резьбы, износ шайб | Динамометрический ключ, визуальный осмотр |

| На цилиндрах | Износ штока, повреждение грязесъемника, дефект манжеты | Микрометр, УФ-лампа |

| На магистралях | Трещины металла, истирание шлангов, коррозия | Зеркало на штанге, тактильный контроль |

Важно: Все проверки выполняйте только на остывшей гидросистеме во избежание ожогов. Используйте защитные очки и перчатки при работе с гидравлической жидкостью под давлением.

Диагностика золотникового распределителя

Основной целью диагностики является выявление отклонений в работе распределителя, таких как утечки рабочей жидкости, заедание золотника, износ плунжеров или нарушение герметичности уплотнений. Проверка выполняется при выявлении симптомов: самопроизвольное опускание рабочего оборудования, нестабильное давление в гидросистеме, замедленная реакция на управляющие сигналы или нехарактерные шумы.

Диагностику начинают с контроля давления на тестовых портах распределителя при разных режимах работы, используя манометр. Обязательно анализируют состояние гидравлической жидкости на наличие загрязнений или металлической стружки, свидетельствующих о внутреннем износе. Проверяют электрические компоненты (если распределитель с электрогидравлическим управлением) – катушки соленоидов и целостность проводки.

Методы выявления неисправностей

Для точной локализации проблемы применяют следующие методы:

- Механическая проверка хода золотника: Вручную (через сервисный винт или шток) оценивают плавность перемещения, наличие заклиниваний или повышенного сопротивления.

- Тест на утечки: Фиксируют золотник в положении "подъем" или "опускание" и измеряют падение давления в магистрали через определенное время. Значительное падение указывает на износ золотника/гильзы или негерметичность уплотнений.

- Проверка управляющего давления (для пилотных систем): Замеряют давление на пилотных линиях при подаче управляющего сигнала. Отклонение от нормы говорит о неисправности пилотного клапана или засорении дросселей.

После выявления неисправности выполняют демонтаж распределителя для детального осмотра. Обязательно маркируют гидравлические линии перед отсоединением.

| Неисправность | Признаки | Возможные причины |

|---|---|---|

| Заедание золотника | Рывки оборудования, запаздывание срабатывания | Загрязнение жидкости, деформация золотника, попадание инородных частиц |

| Внутренняя утечка | Самопроизвольное опускание, перегрев жидкости | Износ рабочей пары золотник/гильза, повреждение уплотнений |

| Наружная утечка | Подтеки масла на корпусе | Износ сальников, повреждение манжет, ослабление крепежа |

| Несрабатывание | Отсутствие реакции на управление | Обрыв катушки соленоида, засор пилотной магистрали, механическое заклинивание |

Ремонт включает тщательную промывку всех деталей в чистой гидравлической жидкости, замену изношенных уплотнительных колец, манжет и сальников согласно спецификации. При критическом износе гильзы или самого золотника требуется замена рабочей пары или всего распределительного узла. После сборки и установки обязательна проверка на стенде или в составе системы под рабочим давлением для подтверждения устранения неисправности.

Проверка реактивных плунжеров ПГУ

Реактивные плунжеры в ПГУ МАЗ отвечают за точное дозирование топлива под высоким давлением в соответствии с режимом работы двигателя. Их исправность критична для стабильности оборотов, экономичности расхода топлива и отсутствия вибраций силового агрегата. Неисправность этих компонентов проявляется характерными симптомами, требующими немедленной диагностики.

Процедура проверки требует строгого соблюдения мер безопасности из-за высокого давления в системе. Обязательно отключите массу аккумулятора, обеспечьте чистоту рабочей зоны и используйте только рекомендованный производителем инструмент. Любые загрязнения, попавшие в топливную аппаратуру в процессе работ, приведут к повторным отказам.

Методика диагностики

Признаки неисправности реактивных плунжеров:

- Неустойчивая работа двигателя на холостом ходу (плавающие обороты)

- Затрудненный пуск двигателя, особенно "на холодную"

- Падение мощности и приемистости

- Повышенный расход топлива

- Характерное цокание или стук в районе ТНВД

Необходимое оборудование:

- Набор гаечных ключей и торцевых головок (размеры по спецификации ПГУ)

- Чистые ветошь и пластиковые заглушки для магистралей

- Манометр высокого давления (до 2000 бар) с переходниками

- Стенд для проверки плунжерных пар или диагностический сканер с ПО для ТНВД

- Увеличительное стекло или микроскоп для осмотра поверхностей

Последовательность проверки:

- Снимите топливопроводы высокого давления и защитный кожух ТНВД.

- Демонтируйте реактивные плунжеры согласно схеме разборки для конкретной модели ПГУ, отмечая позицию каждого.

- Визуально оцените состояние рабочих поверхностей:

- Отсутствие задиров, коррозии, синевы на плунжере и гильзе

- Целостность уплотнительных колец и пружин

- Свободный ход плунжера в гильзе без заеданий

- Проверьте герметичность на стенде:

- Установите пару в испытательный блок

- Подайте масло под давлением 1500-1800 бар

- Зафиксируйте падение давления за 30 секунд (допуск: не более 50 бар)

- Измерьте производительность плунжера на контрольных оборотах стенда, сравнив с номиналом для данной марки ПГУ.

Анализ результатов и действия:

| Выявленная проблема | Рекомендуемое действие |

|---|---|

| Задиры/коррозия на рабочих парах | Замена плунжерной пары в сборе |

| Превышение допустимого падения давления | Замена пары или уплотнительных колец (если допустимо) |

| Несоответствие производительности | Замена плунжерной пары |

| Износ/повреждение пружины | Замена пружины и диагностика сопрягаемых деталей |

| Механические повреждения корпуса | Замена реактивного плунжера |

Важно: Установку новых плунжеров производите с предварительной прокачкой системы для удаления воздуха. После монтажа обязательно выполните адаптацию ТНВД через диагностическое ПО. Использование неоригинальных запчастей или игнорирование калибровки приведет к некорректной работе топливной системы.

Анализ работы следящего устройства

Функционирование следящего устройства контролируется путем сопоставления фактического положения регулирующего органа (дроссельной заслонки, рейки ТНВД) с заданным значением, поступающим от блока управления. Основным диагностическим параметром является рассогласование между командным сигналом (ток управления, ШИМ-сигнал) и реальной механической позицией, фиксируемой датчиком обратной связи (потенциометром, индуктивным или магниторезистивным сенсором).

Нестабильная работа проявляется рывками, плавающими оборотами двигателя, ошибками по превышению/недостижению целевого положения или полным отказом регулирования. Критически важно проверить целостность механической связи привода с исполнительным элементом – люфты, заедания или обрыв тяги приведут к некорректному позиционированию независимо от исправности электроники.

Методика диагностики

Выполните последовательные проверки:

- Визуальный и механический контроль:

- Осмотр привода на предмет повреждений корпуса, следов перегрева или коррозии.

- Проверка люфтов вала, свободы хода без заклиниваний (при отключенном приводе).

- Контроль креплений и целостности тяг/рычагов.

- Электрические измерения:

- Напряжение питания привода (обычно 5В или 12В) при включенном зажигании.

- Сопротивление обмоток двигателя или соленоида (сравнить с номиналом из техдокументации).

- Целостность цепи обратной связи: сопротивление датчика положения при ручном перемещении вала.

- Анализ сигналов:

- Осциллографом: форма ШИМ-сигнала от ЭБУ, реакция привода на ступенчатое изменение уставки.

- Сканером: сравнение параметров "Заданное положение" и "Фактическое положение" в динамике.

Типовые неисправности и ремонт:

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Привод не реагирует на команды | Обрыв обмотки, отсутствие питания, заклинивание механизма | Замена привода, восстановление цепи питания, устранение заедания |

| Движение рывками, "охота" за положением | Износ щеток/коллектора двигателя, загрязнение потенциометра, плохой контакт в цепи ОС | Чистка токопроводящих дорожек, замена изношенных компонентов, обработка контактов |

| Систематическое отклонение от заданной позиции | Сбитая калибровка, неверный сигнал датчика ОС, механическая деформация рычага | Адаптация привода через диагностическое ПО, замена датчика, правка рычага |

После замены компонентов или механического ремонта обязательна процедура обучения (адаптации) нулевого и максимального положения через диагностическое оборудование. Пренебрежение калибровкой приведет к некорректной работе системы управления двигателем.

Торсион рулевой колонки – критически важный элемент системы управления, передающий крутящий момент на датчик момента ПГУ. Его деформация или поломка приводят к неконтролируемому изменению усилия на рулевом колесе, ошибкам ЭБУ усилителя и полной потере сервоуправления. Регулярный контроль состояния обязателен для безопасной эксплуатации автомобиля.

Нарушение целостности торсиона проявляется люфтом руля, самопроизвольным подруливанием, рывками при повороте, загоранием индикатора неисправности ПГУ и кодами ошибок (например, P0524). Износ возникает из-за усталости металла, превышения нагрузок или коррозии. Диагностика включает визуальный осмотр и инструментальную проверку угла закрутки.

Контроль состояния торсиона рулевой колонки

Методы диагностики

Визуальный осмотр: Демонтируйте защитный кожух рулевой колонки. Проверьте торсион на:

- Трещины в зонах концентрации напряжений (возле шлицевых соединений)

- Видимую остаточную деформацию (искривление оси)

- Коррозионные поражения, снижающие прочность сечения

- Износ шлицев в местах соединения с валом и датчиком момента

Измерение угла закрутки:

- Зафиксируйте рулевое колесо в нейтральном положении (прямолинейное движение).

- Установите специальный инструмент (угломер) на входной и выходной валы торсиона согласно ТУ завода-изготовителя.

- Плавно поворачивайте руль влево-вправо до момента возникновения сопротивления (~2-3 Н·м).

- Снимите показания угла закрутки (α) между метками. Норма для большинства моделей МАЗ: 4° - 7°.

| Состояние торсиона | Угол закрутки (α) | Действия |

|---|---|---|

| Норма | 4° - 7° | Допускается эксплуатация |

| Начальная деформация | 8° - 10° | Рекомендована замена в плановом порядке |

| Критический износ | > 10° или < 4° | Немедленная замена |

Проверка датчика момента: При отклонениях угла закрутки или ошибках ЭБУ выполните сканирование системы. Анализируйте параметр "Фактический момент рулевого управления" в реальном времени. Резкие скачки или отсутствие сигнала при повороте руля подтверждают неисправность торсиона или самого датчика.

Ремонт и замена

При выявлении дефектов торсион подлежит обязательной замене. Ремонту не подлежит!

- Снимите рулевую колонку, отсоедините разъем датчика момента.

- Демонтируйте крепления торсиона (стяжные болты шлицевых соединений).

- Установите новый торсион с идентичными характеристиками. Совместите монтажные метки.

- Затяните крепеж с предписанным моментом (уточнять в ТУ модели).

- Проведите калибровку датчика момента через диагностическое ПО.

- Обязательно выполните проверку угла закрутки на новом торсионе.

После замены проведите тест-драйв: убедитесь в плавности хода руля, отсутствии ошибок и стабильной работе ПГУ на всех режимах.

Демонтаж планетарного механизма ПГУ

Перед началом демонтажа планетарного механизма убедитесь, что ПГУ полностью остыл, давление в гидросистеме сброшено, а аккумуляторная батарея отсоединена. Подготовьте необходимый инструмент: съемники для подшипников, динамометрический ключ, метки для фиксации взаимного положения деталей, а также чистую тару для размещения узлов.

Зафиксируйте корпус ПГУ в сборочном кондукторе или на верстаке с мягкими губками, исключающими повреждение посадочных поверхностей. Демонтируйте фланцы и защитные кожухи, закрывающие доступ к механизму, используя соответствующие головки. Проверьте наличие установочных штифтов – их необходимо извлечь в первую очередь.

Последовательность разборки

- Снимите стопорные кольца сателлитов, используя специальные круглогубцы. Отложите кольца отдельно – повторное применение недопустимо.

- Извлеките оси сателлитов, аккуратно выбивая их через медную оправку. Маркируйте положение каждого сателлита относительно водила.

- Демонтируйте сателлиты вместе с роликовыми подшипниками. Проверьте наличие выкрашивания на зубьях и телах качения.

- Снимите солнечную шестерню при помощи съемника, фиксируя эпициклическое колесо от проворота. Проверьте шлицевое соединение на задиры.

- Извлеките водило, предварительно сняв стопорное кольцо на валу. Используйте пресс при запрессовке – ударные нагрузки запрещены.

- Выпрессуйте подшипники корпуса и вала съемником с универсальными захватами. Зафиксируйте направление установки.

Критические моменты

- Не допускайте смешивания деталей разных планетарных пар – раскладывайте комплекты на отдельные промаркированные поддоны.

- Контролируйте усилие при прессовании – превышение давления ведет к деформации посадочных мест.

- Проверяйте осевой люфт сателлитов до демонтажа – замер заносите в дефектовочную ведомость.

| Деталь | Контроль при демонтаже | Типовые дефекты |

|---|---|---|

| Сателлиты | Радиальный зазор в подшипниках | Выкрашивание зубьев, задиры на осях |

| Эпицикл | Биение посадочной поверхности | Усталостные трещины в основании зубьев |

| Водило | Соосность посадочных отверстий | Деформация лап, износ шлицов |

Разборка корпуса гидроусилителя

Перед началом работ убедитесь в полном сбросе давления в гидросистеме и отсоединении магистралей. Очистите внешние поверхности корпуса от загрязнений растворителем. Закрепите узел в тисках с мягкими накладками, избегая деформации посадочных поверхностей и фланцев.

Демонтируйте крепежные элементы золотникового механизма и распределительного клапана, используя динамометрический ключ для контроля усилия. Маркируйте позиции всех компонентов (пружин, шайб, втулок) для корректной последующей сборки. Проверьте состояние резьбовых соединений – сорванные шпильки требуют замены.

Последовательность разборки

- Снимите защитную крышку рулевого вала, открутив стопорное кольцо

- Извлеките уплотнительные манжеты вала специальным съемником

- Демонтируйте золотниковый узел:

- Выбейте стопорный штифт с применением бородка

- Аккуратно выпрессуйте золотник вместе с центрирующими пружинами

- Извлеките поршень-рейку через посадочное окно корпуса

- Отсоедините гидрораспределитель:

- Ослабьте болты крепления фланца крест-накрест

- Снимите регулировочные шайбы, сохраняя их расположение

Проведите визуальный осмотр деталей на предмет:

| Элемент | Критичные дефекты |

| Рабочие кромки золотника | Задиры, эллипсность, коррозионные пятна |

| Поверхности поршня-рейки | Продольные риски глубиной >0.1 мм |

| Корпусные отверстия | Овальность, следы кавитации |

Уложите разобранные компоненты в чистые емкости с промывочной жидкостью. Запрещается использовать абразивы для очистки прецизионных пар! Проверьте осевое биение вала гидроусилителя индикаторным нутромером – допустимое значение не превышает 0.05 мм.

Дефектовка сателлитов и водила

Тщательно очистите сателлиты и водило от загрязнений и остатков старой смазки. Используйте щетку и промывочную жидкость, особое внимание уделите посадочным местам осей сателлитов и зубьям. Контролируйте отсутствие абразивных частиц на поверхностях после мойки.

Визуально осмотрите компоненты при хорошем освещении. Ищите явные признаки повреждений: сколы зубьев, глубокие задиры на рабочих поверхностях, потемнение металла от перегрева, видимые трещины. Используйте лупу для выявления микротрещин в зонах высокого напряжения.

Основные этапы дефектовки

- Проверка водила:

- Контроль соосности посадочных отверстий под оси сателлитов с помощью калиброванного вала

- Измерение биения опорных поверхностей индикаторным нутромером (допуск ≤ 0.05 мм)

- Дефектоскопия мест крепления планетарного ряда на предмет трещин

- Диагностика сателлитов:

- Замер наружного диаметра зубьев микрометром в 3-х сечениях

- Проверка зазора между осью и отверстием сателлита щупом (макс. 0.15 мм)

- Контроль эллипсности и конусности посадочных поверхностей

- Оценка осей сателлитов:

Параметр Инструмент Норматив Диаметр цапф Микрометр Допуск ±0.01 мм Прогиб Плита/индикатор Макс. 0.03 мм Износ посадочных зон Визуальный + щуп Запрещены канавки

Замените компоненты при обнаружении: выкрашивания >30% поверхности зуба, сквозных трещин в любом месте, превышения допустимых зазоров более чем на 15%, необратимого коробления водила. Повторное использование осей сателлитов недопустимо при наличии даже минимальной выработки.

Осмотр солнечной и коронной шестерен

Тщательный осмотр солнечной и коронной шестерен планетарного ряда обязателен при любом вскрытии редуктора ПГУ. Эти элементы испытывают экстремальные нагрузки в процессе работы, а их повреждение приводит к полному выходу узла из строя. Пропуск дефектов гарантированно вызовет повторную поломку и разрушение смежных деталей после сборки.

Визуальный контроль проводится при полной разборке планетарного механизма и очистке деталей от загрязнений. Основное внимание уделяют состоянию зубьев: проверяют равномерность контактных пятен, отсутствие задиров, выкрашивания, сколов и трещин. Обязательны замеры толщины зубьев микрометром и радиального биения индикаторным нутромером для выявления износа и деформаций.

Ключевые параметры и признаки износа

Критические дефекты, требующие замены пары:

- Глубокие выработки на рабочих поверхностях зубьев (более 0.5 мм)

- Отколы ≥ 2 зубьев или трещины у основания зубьев

- Пластическая деформация венца коронной шестерни

- Изменение геометрии посадочных поверхностей под подшипники

Допустимые отклонения (при отсутствии других дефектов):

| Параметр | Солнечная шестерня | Коронная шестерня |

| Биение посадочного места | ≤ 0.03 мм | ≤ 0.05 мм |

| Износ толщины зуба | ≤ 0.15 мм | ≤ 0.20 мм |

| Радиальный зазор в зацеплении | ≤ 0.35 мм (при контроле через сателлиты) | |

Важно: Запрещена установка новой солнечной шестерни со старой коронной (и наоборот) – замену выполняют только комплектом. Перед сборкой проверяют плавность вращения в сборе с сателлитами ручным проворотом – заеданий и люфтов быть не должно.

Замена уплотнений вала рулевой сошки

Износ уплотнительных элементов вала рулевой сошки приводит к утечке рабочей жидкости гидроусилителя руля и загрязнению узла. Основными признаками неисправности являются масляные подтёки в месте выхода вала из картера рулевого механизма, падение уровня жидкости в бачке ГУР и характерный вой насоса при повороте руля.

Для выполнения работ потребуется комплект новых сальников (обычно два разных типа – наружный и внутренний), съёмник стопорных колец, чистая ветошь, промывочная жидкость, герметик (анаэробный или фторопластовый), динамометрический ключ, а также свежая жидкость ГУР для последующей замены.

Технология замены

Демонтаж:

- Слейте жидкость из системы ГУР через дренажное отверстие бачка или отсоединение шланга.

- Открутите гайку крепления тяги к сошке, снимите шплинт и ослабьте контргайку маятникового рычага.

- Выбейте тягу съёмником, отсоедините сошку от вала (маркируя положение перед снятием).

- Извлеките стопорное кольцо вала сошки при помощи специальных плоскогубцев или отвёртки.

- Аккуратно выбейте вал лёгкими ударами через медную проставку, извлеките старые сальники монтажкой или съёмником.

Подготовка и установка:

- Очистите посадочные места сальников от грязи и остатков старой смазки ветошью с промывочной жидкостью.

- Проверьте состояние поверхности вала: забоины или коррозия требуют полировки или замены детали.

- Нанесите тонкий слой герметика на наружную кромку новых сальников перед запрессовкой.

- Запрессуйте сальники вручную или оправкой, соблюдая ориентацию (пружинная часть – внутрь картера).

Сборка:

| Этап | Параметры |

|---|---|

| Установка вала | Смажьте кромки сальников жидкостью ГУР, аккуратно запрессуйте вал |

| Фиксация стопорным кольцом | Убедитесь в полной посадке кольца в канавку |

| Крепление сошки | Установите сошку по меткам, момент затяжки гайки: 350–400 Н·м |

| Заправка системы | Залейте жидкость ГУР, прокачайте систему поворотами руля до исчезновения воздуха |

После сборки проверьте отсутствие течей в течение 15 минут работы двигателя на холостых оборотах. Уровень жидкости должен оставаться стабильным, а рулевое управление – работать плавно без посторонних шумов.

Ремонт посадочных мест подшипников

Износ посадочных мест подшипников возникает вследствие естественной эксплуатации, ударных нагрузок, коррозии или нарушения условий монтажа. Типичные дефекты включают конусность, овальность, задиры и уменьшение натяга, что приводит к проворачиванию подшипников, вибрациям и ускоренному разрушению узла.

Восстановление геометрии и размеров посадочных поверхностей выполняется несколькими методами в зависимости от степени повреждения, материала детали и технических возможностей. Основные подходы включают механическую обработку с последующим наращиванием слоя металла либо установку ремонтных втулок для возврата исходных параметров.

Основные методы восстановления

- Наплавка и гальваника

- Нанесение слоя металла (электродуговая, газовая, плазменная наплавка) с последующей обработкой до номинального размера

- Хромирование или железнение для компенсации износа до 0,3 мм

- Установка ремонтных втулок

- Расточка посадочного места под тонкостенную цементированную втулку

- Фиксация термопрессованием, клеем или развальцовкой

- Использование клеевых композиций

- Нанесение металлополимеров (АНАДЕРМ, Loctite) при износе до 0,8 мм

- Формирование поверхности по шаблону с последующей механической обработкой

| Метод | Допустимый износ (мм) | Преимущества | Ограничения |

|---|---|---|---|

| Гальваника | 0,01–0,3 | Минимальная деформация детали | Низкая производительность |

| Наплавка | 0,5–5,0 | Высокая прочность соединения | Риск коробления, требуется термообработка |

| Ремонтные втулки | 1,0–10,0 | Возможность многократного восстановления | Требуется спецоснастка для расточки |

После восстановления поверхности обязательны контроль шероховатости (Ra ≤ 1,6 мкм), проверка соосности и перпендикулярности посадочных мест. Для наплавленных и гальванизированных покрытий проводится ультразвуковая дефектоскопия на отсутствие расслоений. Монтаж подшипника осуществляется с соблюдением расчетного натяга, исключающего проворот при рабочих нагрузках.

Замена изношенных тефлоновых колец

Износ тефлоновых уплотнительных колец в узлах пневмосистемы ПГУ МАЗ приводит к утечкам сжатого воздуха, падению давления в контурах и некорректной работе тормозных механизмов. Вибрации, загрязнения и естественное старение материала провоцируют потерю эластичности и появление микротрещин на кольцах.

Обязательно выполните продувку магистралей перед разборкой узла для исключения попадания абразивных частиц в цилиндры. Подготовьте комплект новых колец с маркировкой, соответствующей технической документации производителя (например, размер 14×20×2,5 мм для ресивера). Убедитесь в отсутствии задиров на зеркале цилиндра при визуальном осмотре.

Пошаговая процедура демонтажа и установки

- Сбросьте давление в системе через дренажные клапаны, отключите подачу воздуха

- Аккуратно извлеките поршень или шток с помощью съёмника, избегая перекоса

- Удалите старые кольца пинцетом, очистите канавки металлической щёткой

- Промойте детали в керосине, просушите сжатым воздухом

- Смажьте новые кольца силиконовой смазкой перед установкой

- Равномерно запрессуйте кольца в канавки без скручиваний и перегибов

- Проверьте свободу хода узла ручным перемещением до фиксации

Контрольные операции после сборки: Проведите опрессовку системы при рабочем давлении 8-10 бар. Используйте мыльный раствор для обнаружения микропузырей в зоне установки колец. Проверьте отсутствие заеданий при полном ходе штока 5-7 раз.

| Характер неисправности | Ошибка при замене |

|---|---|

| Постепенное падение давления | Неполное прилегание кольца из-за загрязнения канавки |

| Резкая утечка воздуха | Механическое повреждение кромки при монтаже |

| Заедание штока | Перекручивание кольца или недостаток смазки |

Важно: Не применяйте минеральные масла для смазки – они разрушают тефлон. Используйте только составы на силиконовой основе. Повторную опрессовку выполните через 15 минут работы компрессора для выявления "подсоса" при температурном расширении.

Чистка и промывка гидравлических каналов

Загрязнение гидравлических каналов твердыми частицами или отложениями приводит к снижению производительности насосов, заеданию золотников, утечкам в клапанах и преждевременному износу компонентов. Несвоевременное обслуживание провоцирует отказы гидросистемы, влияющие на функциональность ПГУ МАЗ.

Процедура выполняется при замене гидравлической жидкости, после ремонта узлов или при диагностике снижения давления. Требуется специальное оборудование: промывочная установка, совместимые растворители, фильтры тонкой очистки и набор манометров для контроля параметров.

Пошаговый алгоритм работ

- Подготовка системы:

- Сбросьте давление в гидросистеме, активировав предохранительные клапаны

- Слейте отработанную жидкость через дренажные отверстия в чистую емкость

- Демонтируйте фильтры и чувствительные компоненты (датчики, регуляторы)

- Механическая очистка:

- Продуйте каналы сжатым воздухом (не выше 3 бар) для удаления крупных фракций

- Используйте гибкие ершики для ручной обработки доступных участков магистралей

- Удалите стружку магнитосборниками в зонах установки гидромоторов

- Химическая промывка:

- Заполните контур промывочной жидкостью (тип SL-HTF-4 согласно ТУ МАЗ)

- Циркулируйте состав 20-30 минут при температуре 50-60°C с помощью внешнего насоса

- Контролируйте давление в диапазоне 15-25% от рабочего для избежания повреждений

- Финишная обработка:

- Слейте промывочный раствор, продуйте систему воздухом до полного испарения остатков

- Установите новые фильтры тонкой очистки (не ниже класса ISO 17/14)

- Заполните систему свежей гидравлической жидкостью, удалите воздух через воздухоотводчики

Критические параметры контроля после промывки:

| Параметр | Норма для ПГУ МАЗ | Метод проверки |

|---|---|---|

| Чистота жидкости | ISO 4406 16/13 | Портативный партикулятор |

| Давление холостого хода | 2.8-3.2 МПа | Манометр на тестовом порте |

| Время отклика клапанов | < 0.8 сек | Осциллограф + датчик давления |

Проверьте герметичность соединений под нагрузкой, выполнив 5-7 рабочих циклов. При обнаружении металлической стружки в фильтрах повторите промывку и диагностируйте износ насоса. Используйте только сертифицированные жидкости во избежание химической несовместимости с уплотнителями.

Сборка ПГУ после ремонта

Перед сборкой тщательно очистите все компоненты от загрязнений и промойте в дизельном топливе. Проверьте состояние уплотнительных элементов, сальников и резьбовых соединений – поврежденные детали подлежат обязательной замене. Убедитесь в отсутствии задиров и коррозии на ответственных поверхностях плунжерных пар, корпуса регулятора и кулачкового вала.

Организуйте рабочее место с чистым покрытием и подготовьте необходимый инструмент: динамометрический ключ, спецприспособления для запрессовки подшипников, монтажные оправки. Используйте только оригинальные прокладки и уплотнения из ремкомплекта ПГУ. Нанесите на трущиеся поверхности тонкий слой смазки ДТ-1 перед установкой.

Последовательность операций

- Сборка насосных секций:

- Установите плунжерные пары в корпус с соблюдением меток ориентации

- Запрессуйте седла нагнетательных клапанов с усилием 300-350 Н·м

- Проверьте плавность хода плунжера проворотом кулачкового вала

- Монтаж регулятора частоты вращения:

- Закрепите корпус регулятора болтами с моментом 25-30 Н·м

- Установите грузы регулятора с осью корректора

- Отрегулировать зазор тяги управления (0,1±0,05 мм)

- Сборка привода:

- Смонтируйте кулачковый вал с подшипниками (предварительный нагрев до 80°C)

- Установите толкатели с роликами и регулировочными пятами

- Проверьте осевой люфт вала (допуск 0,03-0,08 мм)

После сборки основных узлов выполните контрольные замеры:

| Параметр | Норматив | Инструмент |

|---|---|---|

| Осевой зазор вала | 0,05-0,15 мм | Индикатор часового типа |

| Усилие проворота вала | 3-7 Н·м | Динамометрический ключ |

| Герметичность клапанов | Падение 2 МПа за 10 сек | Контрольная головка |

Перед установкой на двигатель заполните корпус ПГУ очищенным топливом через заливное отверстие. Проверьте отсутствие заеданий в механизме управления подачей при перемещении рейки вручную. Установите метки синхронизации по рискам на фланце привода и корпусе насоса.

После монтажа на двигатель прокачайте топливную систему для удаления воздуха. Обязательно выполните стендовую проверку параметров впрыска на контрольно-регулировочном стенде с оформлением протокола испытаний. Проверьте: момент начала подачи, равномерность дозировки секций, работу регулятора в диапазоне 500-2400 об/мин.

Регулировка зацепления планетарных шестерен

Точная регулировка зацепления планетарных шестерен критична для предотвращения преждевременного износа, шумов и заклинивания редуктора. Неправильный зазор приводит к концентрации нагрузок на отдельных зубьях, локальному перегреву и разрушению поверхностей. Операция требует использования эталонных осей и контрольных шестерен для имитации рабочих условий.

Перед регулировкой убедитесь в отсутствии дефектов на зубьях шестерен и впадинах коронной шестерни, проверьте соосность посадочных мест. Подготовьте набор регулировочных шайб разной толщины (0,05–0,5 мм) и динамометрический ключ. Установите корпус дифференциала на сборочный стенд с фиксацией от проворота.

Процедура регулировки

- Смонтируйте сателлиты на оси с оригинальными шайбами, затяните гайки моментом 120–140 Н∙м.

- Проверьте боковой зазор между сателлитами и солнечной шестерней щупом:

- Номинальное значение: 0,10–0,20 мм

- Предельное значение: 0,35 мм

- Измерьте зазор между торцами сателлитов и корпусом дифференциала индикатором часового типа. Допуск: 0,15–0,40 мм.

- При отклонениях снимите оси и замените регулировочные шайбы:

Величина отклонения Действие Зазор увеличен Установите шайбу на 0,05–0,1 мм толще Зазор уменьшен Установите шайбу на 0,05–0,1 мм тоньше

После регулировки проверьте плавность вращения узла от руки – должен отсутствовать заклинивающий момент. Убедитесь в равномерности контактного пятна на зубьях методом нанесения монтажной краски: пятно должно располагаться в средней части зуба без смещения к кромкам. При вибрациях или гуле на испытательном стенде повторите замеры зазоров.

Настройка осевого люфта валов

Осевой люфт валов – критический параметр, влияющий на ресурс подшипников и герметичность уплотнений. Превышение допустимых значений приводит к ускоренному износу узлов, течам масла и вибрациям. Контроль и регулировка выполняются при сборке агрегатов или во время планового ТО согласно техническим регламентам производителя.

Для точной настройки потребуется набор щупов, индикаторный нутромер (индикатор часового типа) со штангодержателем, динамометрический ключ и техническая документация на конкретную модель ПГУ (Плазменно-дуговая установка МАЗ). Обязательно очистите посадочные поверхности от загрязнений и старой смазки перед началом работ.

Порядок регулировки

Выполните следующие действия для определения и корректировки зазора:

- Фиксация вала: Застопорите вал от проворота через штатные отверстия специальными штифтами.

- Измерение текущего люфта:

- Установите нутромер на торец вала или корпуса

- Покачивайте вал вдоль оси, фиксируя максимальное отклонение стрелки индикатора

- Сравните результат с нормой (обычно 0,05–0,15 мм для турбокомпрессоров)

- Корректировка:

Тип конструкции Метод регулировки Через распорные кольца Подберите кольцо нужной толщины из ремкомплекта Через регулировочные шайбы Добавьте/удалите шайбы под фланцем подшипника Резьбовые муфты Сдвиньте стопорное кольцо, ослабьте контргайку, вращайте муфту - Контроль после сборки: Повторно замерьте люфт. Проверните вал вручную – вращение должно быть плавным без заеданий.

- Фиксация: Затяните крепеж с предписанным моментом (например, гайки фланца 45–50 Н·м), установите новые стопорные кольца.

Важно! Люфт ниже минимального значения вызывает перегрев подшипников из-за недостаточной смазки. Превышение максимума провоцирует ударные нагрузки. Используйте только оригинальные прокладки и уплотнения – их толщина влияет на итоговый зазор.

Заправка системы гидравлической жидкостью

Перед заправкой убедитесь в отсутствии утечек в магистралях и соединениях гидросистемы. Подготовьте чистую тару и воронку для исключения попадания примесей. Используйте исключительно рекомендованную производителем жидкость – МГЕ-46В или её сертифицированные аналоги, соответствующие ГОСТ 17479.3-85.

Проверьте уровень масла в гидробаке через смотровое окно. При работе с холодной системой (температура ниже +5°C) допускается кратковременное применение МГЕ-10В. Запрещено смешивание жидкостей разных марок и классов вязкости без предварительной промывки системы.

Порядок выполнения работ

- Очистите зону заливной горловины гидробака от загрязнений

- Снимите фильтр-сапун, залейте жидкость до нижней отметки смотрового окна

- Запустите двигатель на холостом ходу (800-1000 об/мин)

- Последовательно отработайте все режимы ПГУ:

- Переключение передач

- Управление сцеплением

- Активацию пневмогидравлических усилителей

- Заглушите двигатель, долейте жидкость до середины смотрового окна

| Контрольный параметр | Нормативное значение |

|---|---|

| Рабочая температура жидкости | 50-80°C |

| Допустимое снижение уровня | Не ниже нижней риски смотрового окна |

| Интервал замены | 60 000 км или 2 года эксплуатации |

После заправки проверьте герметичность соединений под давлением. При появлении пены в бачке или характерного шума в насосе продолжите прокачку системы до полного удаления воздуха. Повторяйте цикл "запуск-прокачка-долив" до стабилизации уровня жидкости.

Прокачка гидросистемы ПГУ МАЗ

Воздух в гидравлической системе ПГУ приводит к неработоспособности рулевого управления, проявляющейся как "провалы" руля, стуки, повышенный шум насоса или медленная реакция механизмов. Для устранения проблемы требуется принудительная прокачка контуров с полным удалением воздушных пробок.

Перед началом работ убедитесь в отсутствии утечек жидкости, целостности шлангов и герметичности бачка. Используйте только рекомендованную производителем жидкость (например, Dexron III). Запрещается запускать двигатель при низком уровне жидкости в бачке!

Последовательность операций

- Подготовка:

- Установите автомобиль на ровную площадку

- Заглушите двигатель, откройте капот

- Долейте жидкость в бачок ГУР до отметки «MAX» на холодную

- Прокачка рулевых механизмов:

- Снимите защитный колпачок с прокачного штуцера на рулевой рейке (нижняя часть)

- Наденьте на штуцер прозрачный шланг, опустив его конец в чистую емкость

- Попросите помощника плавно вращать руль от упора до упора при заглушенном двигателе

- Откройте штуцер на ½ оборота ключом. Наблюдайте вытекающую жидкость: при отсутствии пузырей воздуха закройте штуцер

- Прокачка насоса:

- Ослабьте на 1-2 оборота нагнетательный штуцер насоса (подключен к рулевой рейке)

- Запустите двигатель на 1000-1200 об/мин. Удерживайте обороты

- Дождитесь выхода жидкости без пузырьков воздуха из-под ослабленного соединения

- Затяните штуцер с моментом 50-70 Н∙м сразу после появления чистой струи

- Финишная проверка:

- Повращайте руль 5-7 раз от упора до упора на работающем двигателе

- Заглушите мотор, проверьте уровень жидкости (должен быть на «MAX»)

- Проверьте герметичность всех соединений. Утилизируйте отработанную жидкость

Критические ошибки: Использование грязной тары, попадание воздуха через незатянутые штуцеры после прокачки, работа насоса "всухую". При неполном удалении воздуха повторите процедуру. Если проблема сохраняется – ищите негерметичность в системе.

Контрольная проверка усилия на рулевом колесе

Проверка выполняется при работающем двигателе на прогретом автомобиле, установленном на ровной поверхности. Убедитесь в отсутствии посторонних предметов в зоне вращения рулевого колеса и корректном давлении в шинах согласно техническим требованиям производителя.

Зафиксируйте динамометр на рулевом колесе в положении "прямо". Плавно вращайте руль влево и вправо до момента начала поворота управляемых колес, зафиксировав максимальное показание прибора. Повторите замер в обоих направлениях минимум три раза для исключения погрешности.

Критерии оценки и типовые неисправности

Нормативные значения: Усилие должно составлять 15-30 Н (1.5-3.0 кгс) для легковых автомобилей и 25-50 Н (2.5-5.0 кгс) для грузовых моделей МАЗ. Превышение указывает на следующие проблемы:

- Механические дефекты:

- Деформация рулевой колонки или вала

- Заклинивание подшипников маятникового рычага

- Повреждение карданного шарнира рулевого вала

- Неполадки ГУР:

- Низкий уровень жидкости в бачке

- Завоздушивание гидросистемы

- Износ насоса или засорение фильтра

Диагностическая таблица:

| Симптом | Возможная причина | Проверочные действия |

| Рывки при повороте | Износ золотникового механизма | Контроль давления в магистралях |

| Тугое вращение в крайних положениях | Неправильная регулировка клапана перепуска | Замер давления на холостых оборотах |

| Разное усилие влево/вправо | Задиры на распределителе | Визуальный осмотр после демонтажа |

Проверка углов поворота рулевого колеса

Контроль углов поворота передних колёс обязателен после любых вмешательств в рулевую трапецию или подвеску, а также при неравномерном износе протектора шин. Для точных измерений используйте поворотные стенды с лазерными датчиками или электронные угломеры, установленные на ступицы.

Некорректные углы поворота приводят к снижению управляемости на малых скоростях, ускоренному износу шин и повышенной нагрузке на детали рулевого механизма. Максимальное расхождение между углами левого и правого колеса не должно превышать 1,5°.

Порядок выполнения замера

- Установите автомобиль на ровную площадку с поворотным стендом, разгрузив переднюю ось.

- Закрепите фиксаторы рулевой колонки в нейтральном положении (прямолинейное движение).

- Поверните руль до упора влево, зафиксируйте угол поворота левого колеса по шкале стенда.

- Повторите замер при повороте руля в крайнее правое положение.

- Сравните результаты с нормативами производителя:

Типовые значения для МАЗ:

- Внутреннее колесо: 37° ± 1°

- Наружное колесо: 30° ± 1°

| Параметр | Допустимое отклонение |

|---|---|

| Разность углов левого/правого поворота | ≤ 1.5° |

| Отклонение от нормы внутреннего колеса | ± 1° |

| Отклонение от нормы наружного колеса | ± 1° |

При превышении допусков отрегулируйте ограничительные болты на рулевых тягах. Для корректировки ослабьте контргайку и вращением болта установите требуемый угол, после чего затяните гайку моментом 120-160 Н·м. Повторно проверьте углы после регулировки.

Тест-драйв после ремонта ПГУ МАЗ

После завершения ремонтных работ на пневмогидроусилителе руля МАЗ обязателен контрольный тест-драйв. Его цель – верификация корректности функционирования системы под реальной нагрузкой и выявление скрытых дефектов, незаметных при статичной проверке.

Тест-драйв проводится по строгому алгоритму, охватывающему все режимы эксплуатации. Это гарантирует объективную оценку качества ремонта и предотвращает повторные отказы в процессе эксплуатации транспортного средства.

Алгоритм проведения тест-драйва

Подготовка перед выездом:

- Визуальный контроль узлов ПГУ на отсутствие подтеков жидкости

- Проверка уровня рабочей жидкости в бачке гидроусилителя

- Контроль давления в пневмосистеме (не менее 7 бар)

- Запуск двигателя и прогрев системы на холостом ходу (2-3 минуты)

Этап 1: Проверка на стояночном режиме

- Вращение руля влево-вправо до упора при работающем двигателе

- Отсутствие заеданий, посторонних шумов (вой, скрежет)

- Плавность хода рулевого колеса во всех положениях

Этап 2: Движение на малых скоростях (до 20 км/ч)

- Маневрирование с полным выворотом руля (развороты, змейка)

- Оценка усилия на рулевом колесе – должно быть минимальным

- Контроль возврата руля в нейтральное положение

Этап 3: Средние и высокие скорости (40-80 км/ч)

- Движение по прямой без корректировок – исключение самопроизвольного увода

- Резкие перестроения с оценкой реакции усилителя

- Плавные повороты с контролем обратной связи

Этап 4: Проверка под нагрузкой

| Условия | Параметры контроля |

|---|---|

| Подъем/спуск с уклоном | Стабильность усилия при поворотах |

| Перевозка балласта (имитация груза) | Отсутствие провалов усиления |

| Работа на пониженных передачах | Плавность работы при высоких оборотах ДВС |

Финишный контроль после тест-драйва:

- Повторный осмотр соединений на предмет утечек

- Замер уровня рабочей жидкости (допустимо незначительное падение)

- Контроль температуры основных узлов (насос, распределитель)

- Проверка герметичности пневмолиний (мыльный раствор)

Выявление любых отклонений (вибрация руля, повышенное усилие, нестабильное поведение на прямой, пенообразование жидкости) требует немедленного прекращения испытаний и повторной диагностики системы. Успешным считается тест-драйв, при котором рулевое управление демонстрирует плавность, предсказуемость и полное отсутствие посторонних реакций во всех режимах.

Список источников

При подготовке материала использовались специализированные технические документы и практические руководства, посвященные устройству и обслуживанию автомобильной техники МАЗ.

Основой для инструкции послужили официальные издания и профильные ресурсы, содержащие детальные схемы, нормативы и методики работ.

- Официальное руководство по ремонту автомобилей МАЗ с описанием систем электрооборудования

- Техническая документация завода-изготовителя на ПГУ (модельные спецификации и паспорта)

- Сервисные бюллетени Минского автомобильного завода по модернизации узлов

- Учебные пособия по диагностике электрооборудования коммерческого транспорта

- Протоколы проверок параметров ПГУ с использованием стендового оборудования

- Методические рекомендации по безопасной работе с высоковольтными системами

- Каталоги взаимозаменяемых компонентов и ремкомплектов для генераторных установок