Устройство и работа гидравлического цепного натяжителя

Статья обновлена: 28.02.2026

Точное натяжение цепи газораспределительного механизма критически важно для стабильной и долговечной работы двигателя внутреннего сгорания.

Гидравлический натяжитель цепи автоматически поддерживает оптимальное усилие на приводе, компенсируя растяжение цепи и износ сопряженных деталей.

В данной статье подробно рассматривается конструкция гидронатяжителя, взаимодействие его компонентов и физические принципы работы системы под давлением масла.

Последствия ослабления цепи ГРМ без натяжителя

Ослабленная цепь ГРМ теряет синхронизацию между коленчатым и распределительным валами. Это приводит к нарушению фаз газораспределения: клапаны открываются/закрываются не в такт движению поршней. В результате возникает контакт клапанов с поршнями при их одновременном нахождении в верхней мертвой точке.

Удар поршней по клапанам деформирует их стержни, повреждает направляющие втулки и седла. В тяжелых случаях гнутся шатуны, разрушаются поршни или появляются трещины в блоке цилиндров. Двигатель полностью теряет работоспособность и требует капитального ремонта.

Критические повреждения элементов двигателя

Основные разрушения при ударе клапанов о поршни:

- Деформация клапанов: Искривление стержней, сколы тарелок, разрушение седел.

- Разрушение поршней: Прогар днища, сколы кромок, повреждение канавок под кольца.

- Повреждение ГБЦ: Трещины в камерах сгорания, деформация направляющих втулок.

- Выход из строя шатунов: Искривление стержней шатунов, задиры вкладышей.

| Стадия повреждения | Признаки | Стоимость ремонта |

| Начальная | Стук цепи, ошибки фазировки | Замена цепи, натяжителя |

| Критическая | Потеря мощности, хлопки в выхлопе | Ремонт ГБЦ + замена клапанов |

| Катастрофическая | Остановка двигателя, гидроудар | Замена поршневой группы/двигателя |

Важно: Даже кратковременная работа двигателя с ослабленной цепью вызывает прогрессирующий износ зубьев шестерен и ускоряет растяжение цепи. Отсутствие натяжителя многократно увеличивает риск перескока цепи на 1-2 зуба при резком сбросе газа или запуске.

- Потеря компрессии в цилиндрах из-за неплотного прилегания клапанов

- Падение мощности и перегрев двигателя

- Зависание клапанов в открытом положении

- Обрыв цепи с последующим заклиниванием двигателя

Материалы корпуса гидронатяжителя

Корпус гидронатяжителя цепи выполняет критически важную функцию: он является основным несущим элементом, формирующим внутреннюю полость для рабочей жидкости (масла), в которой перемещается поршень. Он герметично удерживает давление масла, создаваемое системой смазки двигателя, и передает усилие натяжения на башмак или успокоитель цепи.

Выбор материала для корпуса диктуется необходимостью обеспечить высокую прочность, долговечность при работе в агрессивной среде (масло, высокие температуры, вибрации) и минимизировать вес. Основным требованием является сохранение геометрической стабильности и герметичности в течение всего срока службы.

Основные материалы

Алюминиевые сплавы – абсолютно доминирующий материал для корпусов современных гидронатяжителей. Используются преимущественно литейные сплавы, такие как АК12 (аналог AlSi12CuNiMg), благодаря оптимальному сочетанию свойств:

- Высокая удельная прочность: Достаточная прочность при значительно меньшем весе по сравнению со сталью.

- Отличная технологичность литья: Возможность изготовления корпусов сложной формы с необходимыми внутренними каналами и посадочными поверхностями.

- Хорошая теплопроводность: Способствует отводу тепла от зоны работы.

- Коррозионная стойкость: В среде моторного масла алюминиевые сплавы проявляют хорошую устойчивость к коррозии. Для дополнительной защиты часто применяется анодирование или специальные покрытия.

Сталь (штампованная или литая) применяется реже, в основном в некоторых старых конструкциях или в специфических условиях, требующих особо высокой прочности на разрыв. Однако сталь имеет существенные недостатки:

- Значительный вес по сравнению с алюминием.

- Повышенная склонность к коррозии, требующая обязательного нанесения защитных покрытий (цинкование, фосфатирование).

- Более сложное изготовление деталей сложной формы по сравнению с литьем алюминия.

Сравнительные характеристики

| Материал | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|

| Алюминиевый сплав (литье) | Малый вес, отличное литье, коррозионная стойкость в масле, хорошая теплопроводность | Меньшая абсолютная прочность, чем у стали (компенсируется конструкцией) | Подавляющее большинство современных двигателей |

| Сталь (штамповка/литье) | Очень высокая прочность и жесткость | Большой вес, подверженность коррозии, сложность формования | Отдельные старые модели, специальные применения |

Другие материалы и технологии:

- Пластмассы (инженерные термопласты): Встречаются в некоторых менее нагруженных конструкциях или как элементы корпуса. Требуют высокой точности литья под давлением и стойкости к температуре и маслу.

- Композитные материалы: Экзотический вариант, требующий сложных технологий производства.

- Комбинированные корпуса: Иногда используются комбинации материалов (например, алюминиевая основная часть со стальными втулками или заглушками).

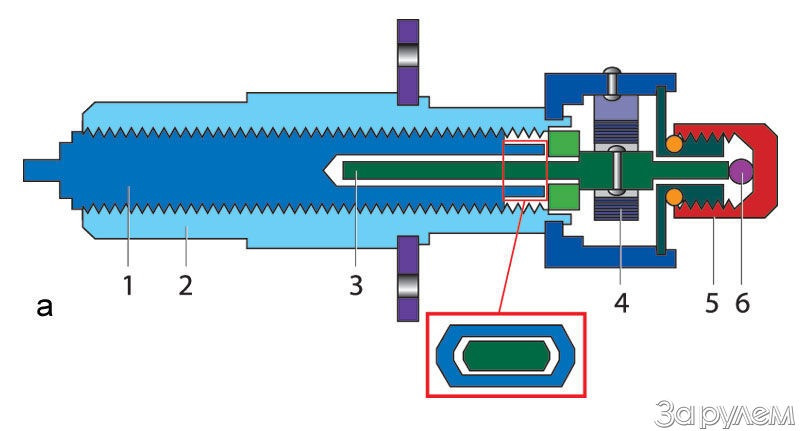

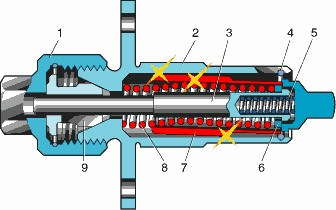

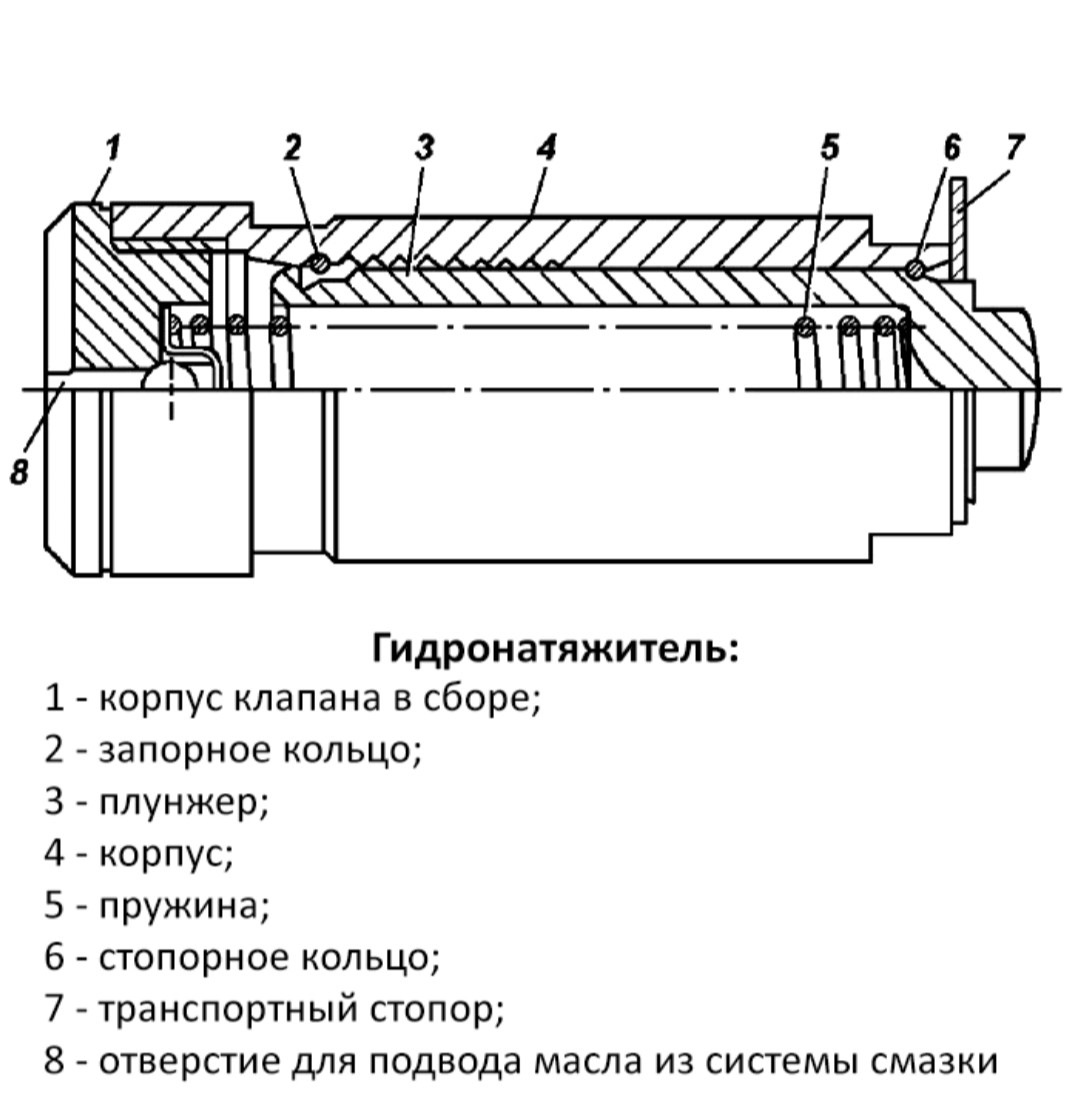

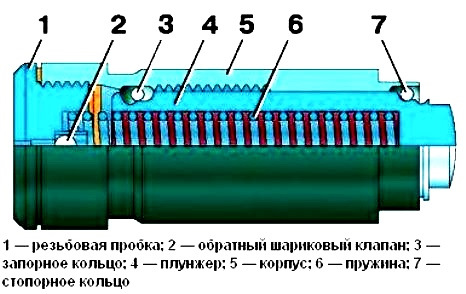

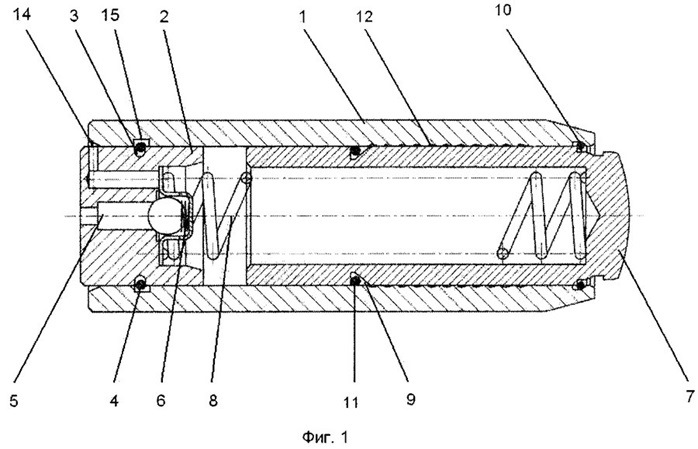

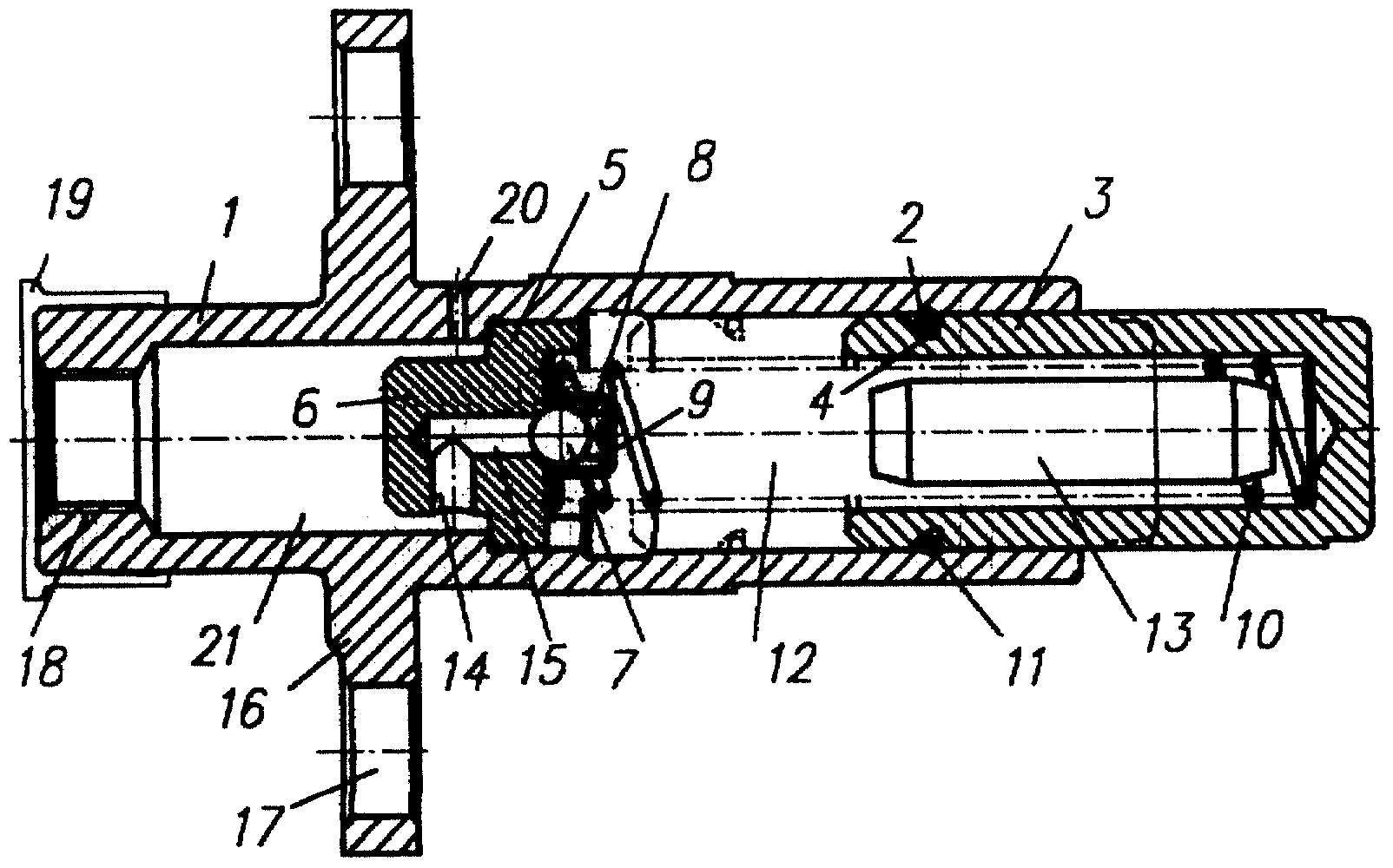

Устройство поршневого механизма

Поршневой механизм гидронатяжителя состоит из корпуса с цилиндрической полостью, внутри которой перемещается поршень. Поршень оснащён уплотнительным кольцом для предотвращения утечек масла и соединён с толкателем, передающим усилие на успокоитель цепи. На тыльной стороне корпуса расположен обратный клапан шарикового типа, регулирующий поступление масла из системы смазки двигателя.

Пружина сжатия установлена между дном корпуса и поршнем, создавая постоянное усилие для выдвижения толкателя. Внутренняя система каналов связывает масляную магистраль двигателя с полостью за поршнем через обратный клапан. На корпусе предусмотрен стопорный штифт или резьбовая заглушка для принудительного сжатия механизма при обслуживании.

Ключевые компоненты

- Цилиндрический корпус с каналами подачи масла

- Поршень с уплотнителем (резиновое/тефлоновое кольцо)

- Толкатель (стальной шток с рабочей пятой)

- Возвратная пружина с предварительным натягом

- Обратный клапан (шарик с седлом)

- Стопорный элемент для фиксации при монтаже

| Элемент | Материал | Функция |

| Корпус | Алюминиевый сплав/сталь | База механизма с масляными каналами |

| Поршень | Закалённая сталь | Создание рабочего давления |

| Обратный клапан | Сталь/латунь | Блокировка обратного тока масла |

Роль обратного клапана в системе

Обратный клапан выступает критическим компонентом гидронатяжителя цепи, выполняя функцию одностороннего пропуска моторного масла. Его ключевая задача – обеспечить движение рабочей жидкости строго в одном направлении: от масляного канала двигателя внутрь полости натяжителя при повышении давления в системе смазки.

Конструктивно он представляет собой шарик или тарелку, прижимаемую слабой пружиной к седлу. При подаче масла под давлением клапан приоткрывается, пропуская жидкость. При падении давления (например, при остановке двигателя) пружина немедленно прижимает элемент к седлу, герметизируя систему.

Функциональные последствия работы клапана

Предотвращение обратного тока масла – основная функция. Без него:

- Масло вытекало бы из полости натяжителя при снижении давления

- Поршень под действием пружины отодвигался бы назад

- Цепь мгновенно ослаблялась, образуя опасный люфт

Поддержание постоянного давления внутри гидронатяжителя обеспечивается герметичностью системы благодаря клапану. Это позволяет:

- Удерживать поршень в выдвинутом положении

- Компенсировать естественный износ и растяжение цепи

- Гасить вибрации и удары в приводе ГРМ

| Состояние двигателя | Действие обратного клапана | Результат для цепи ГРМ |

|---|---|---|

| Запуск/работа под нагрузкой | Открыт (масло поступает в полость) | Автоматическое натяжение цепи |

| Остановка/холостые обороты | Закрыт (блокирует отток масла) | Сохранение натяжения, предотвращение сброса |

Отказ обратного клапана (зависание в открытом/закрытом состоянии или загрязнение) приводит к полной потере функциональности гидронатяжителя: цепь начинает стучать, возникает риск перескока зубьев и разрушения двигателя. Поэтому его исправность напрямую влияет на ресурс и безопасность работы ГРМ.

Каналы подачи моторного масла

Масляные каналы гидронатяжителя интегрированы в корпус двигателя или головку блока цилиндров. Они напрямую соединяются с главной масляной магистралью двигателя через ответвления, обеспечивая непрерывную подачу моторного масла под давлением. Диаметр каналов рассчитан на поддержание требуемого расхода масла без создания избыточного сопротивления потоку.

Отверстие впуска масла расположено на корпусе гидронатяжителя и оснащено сетчатым фильтром для улавливания крупных абразивных частиц. Герметичность соединения каналов с натяжителем обеспечивается уплотнительными кольцами или медными шайбами, предотвращающими утечки масла и падение давления в системе.

Ключевые особенности конструкции

Трассировка каналов: Пути подачи масла проектируются с минимальным количеством изгибов для снижения гидравлических потерь. В V-образных двигателях часто используются отдельные каналы для каждого ряда цилиндров.

Защита от загрязнений: Помимо входного фильтра, в каналах могут устанавливаться дополнительные перепускные клапаны, срабатывающие при засорении основного фильтра. Это предотвращает масляное голодание натяжителя.

Приоритетная подача: В системах смазки с "сухим картером" или турбонаддувом применяются регулирующие клапаны, гарантирующие подачу масла к натяжителю в первую очередь при холодном пуске.

Последовательность работы системы смазки

- Масло забирается из поддона масляным насосом через маслоприемник

- После прохождения масляного фильтра поток разделяется на магистрали

- Часть масла направляется в канал гидронатяжителя через дросселирующее отверстие

- Давление масла преодолевает усилие пружины обратного клапана натяжителя

- Излишки масла сливаются через зазоры в картер двигателя

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Рабочее давление | 2-5 бар (на прогретом двигателе) | Задержка срабатывания, стук цепи |

| Диаметр канала | 3-6 мм (зависит от модели ДВС) | Недостаточное наполнение плунжера |

| Допуск загрязнений | < 50 мкм | Залипание обратного клапана |

Критически важным является поддержание чистоты масляных каналов: отложения продуктов старения масла или металлической стружки приводят к частичному или полному блокированию потока. Это вызывает неконтролируемое ослабление натяжения цепи и ударные нагрузки на зубья шестерен.

Виды пружин в конструкции натяжителя

Пружины в гидронатяжителях цепи обеспечивают базовое усилие для автоматической компенсации провисания цепи. Их характеристики напрямую влияют на скорость срабатывания механизма, стабильность натяжения и долговечность всей системы.

Конструктивно применяются три основных типа пружин, каждый из которых обладает специфическими особенностями работы и установки. Выбор типа зависит от требуемого усилия, доступного пространства и условий эксплуатации механизма.

Распространённые типы пружин

- Винтовые пружины сжатия:

Цилиндрические элементы, устанавливаемые параллельно толкателю. Работают на сжатие при движении поршня. Отличаются линейной характеристикой усилия, простотой замены и устойчивостью к усталости металла. - Торсионные пружины:

Создают усилие за счёт скручивания вокруг оси. Используются в рычажных системах натяжителей. Обеспечивают высокий крутящий момент при компактных размерах, но требуют точной калибровки. - Тарельчатые пружины (пружины Бельвиля):

Конические диски, работающие в пакетах. Применяются при необходимости высокого усилия в ограниченном пространстве. Обладают прогрессивной характеристикой: сопротивление резко возрастает при малых деформациях.

| Тип пружины | Характеристика усилия | Особенности монтажа |

|---|---|---|

| Винтовая сжатия | Линейная | Осевая установка |

| Торсионная | Прогрессивная | Фиксация на оси вращения |

| Тарельчатая | Регрессивная | Пакетная сборка |

Функции стопорного кольца

Стопорное кольцо является небольшим, но критически важным элементом конструкции гидронатяжителя цепи. Оно устанавливается в специальную канавку (проточку) на корпусе натяжителя, непосредственно за поршнем или толкателем, который передает усилие на башмак или успокоитель цепи.

Его основное назначение заключается в создании механического барьера, предотвращающего самопроизвольное втягивание поршня под действием давления цепи или возвратной пружины после того, как гидравлическая система выдвинула его для компенсации провисания цепи.

Основные функции стопорного кольца:

- Фиксация поршня/толкателя в рабочем положении: После того как гидравлическое давление внутри натяжителя выдвигает поршень для натяжения цепи, стопорное кольцо жестко фиксирует его в этом положении. Оно упирается в корпус натяжителя, не позволяя поршню отступить назад.

- Обеспечение одностороннего движения: Кольцо позволяет поршню свободно выдвигаться наружу (для компенсации растяжения цепи), но блокирует его движение в обратном направлении (втягивание). Это ключевой принцип работы "храпового" механизма в гидронатяжителях.

- Поддержание постоянного натяжения цепи: Фиксируя поршень после каждого шага выдвижения, кольцо гарантирует, что достигнутое натяжение цепи не ослабнет под нагрузкой, вибрациями или температурными расширениями.

- Герметизация (в некоторых конструкциях): В определенных моделях натяжителей стопорное кольцо может дополнительно способствовать уплотнению гидравлической камеры, работая совместно с основными сальниками.

- Страховка от самооткручивания: Физически удерживает поршень в корпусе натяжителя, предотвращая его полное выпадение в случае падения давления или при обслуживании.

- Обеспечение возможности сброса/обслуживания: Стопорное кольцо обычно является съемным. Его демонтаж (часто с помощью специальных съемников) позволяет вручную втянуть поршень обратно в корпус для замены натяжителя, башмака цепи или самой цепи.

Важно: Неисправность стопорного кольца (деформация, износ, потеря упругости, неправильная установка) приведет к неработоспособности всего натяжителя. Поршень не будет фиксироваться и станет проскакивать назад под нагрузкой, что вызовет постоянное провисание цепи, ее биение, повышенный шум и риск соскока.

Типы стопорных колец:

| Тип кольца | Описание | Особенности |

|---|---|---|

| Стопорное кольцо наружное (для валов) | Устанавливается в канавку на валу (поршне) | Чаще встречается, фиксирует деталь от осевого смещения относительно отверстия. |

| Стопорное кольцо внутреннее (для отверстий) | Устанавливается в канавку в отверстии корпуса | Фиксирует деталь (поршень) внутри отверстия, предотвращая его выпадение. |

| Коническое стопорное кольцо | Имеет коническую рабочую поверхность | Обеспечивает более плотную фиксацию и лучшее распределение нагрузки в канавке. |

Принцип работы гидравлического привода

Гидравлический привод в натяжителе цепи преобразует давление масла в механическое усилие для компенсации растяжения цепи. Основой системы служит герметичный цилиндр, заполненный моторным маслом из смазочной системы двигателя. Масло поступает через обратный клапан, предотвращающий утечку при падении давления.

Плунжер привода выдвигается под действием масла, создавая усилие на башмак натяжителя. Пружина внутри цилиндра обеспечивает предварительное натяжение при холодном пуске двигателя до поступления масла. Золотниковый механизм регулирует подачу жидкости, реагируя на колебания цепи в реальном времени.

Ключевые этапы работы

- Поступление масла через впускной канал при работающем двигателе

- Открытие обратного клапана под давлением жидкости

- Выдвижение плунжера и воздействие на натяжной башмак

- Фиксация положения благодаря блокировке клапана при нагрузке

- Сброс избыточного давления через дренажное отверстие

| Элемент привода | Функция |

| Рабочий цилиндр | Камера для преобразования давления масла в линейное движение |

| Обратный клапан | Удерживает масло при падении давления (например, при остановке двигателя) |

| Демпфирующая пружина | Компенсирует тепловое расширение цепи и обеспечивает начальное натяжение |

Главное преимущество гидропривода – автоматическая адаптация к износу цепи: при увеличении зазоров давление масла плавно выдвигает плунжер, сохраняя оптимальное натяжение. Система исключает ручную регулировку и гасит вибрации благодаря демпфирующим свойствам масла.

Этапы создания давления масла

Формирование рабочего давления в системе смазки двигателя является ключевым условием корректной работы гидронатяжителя цепи. Этот процесс обеспечивает подачу масла к механизму натяжения.

Основные этапы создания давления включают последовательное взаимодействие компонентов масляной системы. Рассмотрим их в порядке прохождения масляного потока через силовую установку.

- Забор масла масляным насосом

Шестеренчатый или роторный насос всасывает смазочный материал из картера двигателя через маслоприемник с фильтром грубой очистки. - Нагнетание в магистраль

Лопасти или шестерни насоса создают кинетическую энергию потока, преобразуемую в давление при прохождении через сужающиеся каналы корпуса. - Фильтрация

Масло поступает в полнопоточный фильтр, где очищается от абразивных частиц. Сопротивление фильтрующего элемента дополнительно повышает давление в системе. - Регулировка редукционным клапаном

При превышении заданного порога (обычно 3.5-6 бар) пружинный клапан открывается, стравливая излишки масла обратно в картер для стабилизации давления. - Распределение по каналам

Под давлением масло поступает в главную магистраль двигателя, откуда направляется к коренным подшипникам, ГРМ и гидронатяжителю цепи через ответвления. - Подача в гидронатяжитель

Масло заполняет рабочую камеру гидронатяжителя через впускной канал, воздействуя на поршень и преодолевая сопротивление возвратной пружины.

Автоматическая компенсация износа цепи

Принцип автоматической компенсации основан на постоянном гидравлическом давлении внутри корпуса гидронатяжителя. Основной рабочий элемент – плунжерная пара, состоящая из корпуса и выдвижного штока. Система герметично заполнена моторным маслом, поступающим из смазочной магистрали двигателя через каналы подачи.

Износ цепи приводит к её удлинению, что создаёт усилие на шток гидронатяжителя. Под этим давлением масло из внутренней полости корпуса медленно просачивается через микронный зазор между плунжером и гильзой. Контролируемая утечка позволяет штоку плавно выдвигаться под действием пружины, поддерживая оптимальное натяжение цепи без участия водителя.

Ключевые особенности системы

Функционирование механизма обеспечивают три компонента:

- Встроенная пружина – создаёт постоянное усилие для выдвижения штока

- Обратный клапан – блокирует отток масла при пуске двигателя

- Демпферный штифт – гасит резкие колебания цепи

Важно: Скорость компенсации регулируется прецизионным зазором в плунжерной паре (обычно 0,01-0,02 мм). При холодном пуске вязкое масло замедляет выдвижение штока, предотвращая избыточное натяжение.

| Состояние цепи | Действие гидронатяжителя |

| Новая цепь | Шток утоплен, давление масла удерживает плунжер |

| Износ цепи 2-3% | Постепенное выдвижение штока за счёт утечки масла |

| Критический износ | Шток полностью выдвинут, срабатывает стопорный механизм |

Зависимость работы от давления в масляной системе

Гидравлический натяжитель цепи напрямую зависит от давления масла в двигателе для корректного функционирования. Масляная система обеспечивает необходимое усилие на поршень механизма, создавая давление, которое преодолевает сопротивление пружины и выдвигает толкатель. Без достаточного давления масло не сможет эффективно заполнить рабочую полость гидроцилиндра, что нарушит синхронизацию работы компонентов.

Нестабильное или низкое давление в системе приводит к задержке срабатывания натяжителя. Цепь ГРМ начинает вибрировать и ударять по направляющим и успокоителям, вызывая ускоренный износ и характерный стук. Критически низкие показатели полностью блокируют перемещение поршня, переводя механизм в аварийный режим работы исключительно за счет пружины, что не обеспечивает точного натяжения.

Ключевые последствия отклонений давления

Основные проблемы при нарушении параметров:

- Недостаточное давление (менее 0.8-1.5 бар на холостом ходу):

- Запаздывание реакции на ослабление цепи

- Дребезжание и перескакивание звеньев по зубьям звезд

- Деформация направляющих шин

- Избыточное давление (свыше 4-5 бар):

- Залипание обратного клапана

- Ускоренный износ сальников поршня

- Появление течей через уплотнения

Оптимальные параметры поддерживаются исправным масляным насосом, корректной вязкостью смазки и чистотой каналов подачи. Засорение фильтрующей сетки на входе в натяжитель всего на 30% снижает эффективность его работы даже при нормальном общем давлении в системе.

Холодный старт: особенности функционирования

При низких температурах смазочные материалы в двигателе теряют текучесть, что критично влияет на работу гидронатяжителя цепи. Масло в его корпусе становится вязким, замедляя заполнение рабочей камеры плунжера после запуска ДВС. Это создает временный дефицит давления в системе, необходимого для корректного выбора зазоров цепи.

Плунжер гидронатяжителя не может мгновенно компенсировать провисание цепи из-за медленного поступления загустевшего масла через каналы. В течение первых секунд после холодного пуска цепь работает с повышенным уровнем шума и вибраций, пока масло не прогреется и не восстановит нормальную подачу. Производители используют специальные клапаны-аккумуляторы или пружинные механизмы для частичной компенсации этого эффекта.

Ключевые факторы влияния

- Вязкость масла: Чем ниже температура, тем дольше длится период недостаточного натяжения

- Диаметр масляных каналов: Узкие каналы сильнее подвержены закупорке холодным маслом

- Состояние обратного клапана: Износ усиливает утечки масла при старте

| Температура | Время стабилизации | Риск ударных нагрузок |

|---|---|---|

| Выше +10°C | 1-2 секунды | Минимальный |

| -10°C до +5°C | 3-5 секунд | Умеренный |

| Ниже -15°C | До 10 секунд | Критический |

Важно: Использование масел с индексом вязкости 5W-40 вместо 10W-40 сокращает период нестабильной работы на 30-40% при температурах ниже нуля. Регулярная замена масла предотвращает засорение каналов продуктами износа, усугубляющее проблему холодного пуска.

Одноразовые vs многоразовые конструкции

Основное различие между типами гидронатяжителей цепи заключается в принципе их обслуживания и конструкции. Одноразовые модели изначально проектируются как неразборные узлы, где внутренние компоненты (плунжер, пружина, стопорный механизм) герметично запаяны в корпусе. После выработки ресурса или поломки такой натяжитель подлежит полной замене, так как его ремонт технически невозможен или экономически нецелесообразен.

Многоразовые (разборные) гидронатяжители отличаются возможностью обслуживания благодаря съемной конструкции. Они оснащены резьбовыми заглушками или разборным корпусом, что позволяет производить замену изношенных деталей (например, уплотнительных колец, пружины), очистку внутренних каналов и повторную заправку моторным маслом. Такая особенность значительно увеличивает срок службы узла при условии регулярного ТО.

Ключевые отличия

| Критерий | Одноразовые | Многоразовые |

|---|---|---|

| Конструкция | Неразборный моноблок | Разборная с резьбовыми элементами |

| Ремонтопригодность | Только замена | Замена компонентов + очистка |

| Ресурс | Ограничен заводской заправкой | Восстанавливается при обслуживании |

| Стоимость владения | Низкая первоначальная, высокая при частых заменах | Высокая первоначальная, но окупается за счет ремонта |

Преимущества одноразовых систем:

- Меньший риск утечек из-за монолитной конструкции

- Упрощенный монтаж без необходимости регулировки

- Стабильная работа в течение гарантированного срока

Преимущества многоразовых систем:

- Экономия на замене: стоимость ремонта ниже цены нового узла

- Адаптивность: возможность замены пружин под разные режимы работы двигателя

- Экологичность: сокращение количества отходов

Важный нюанс: использование многоразовых натяжителей требует строгого соблюдения регламента ТО. Загрязнение масла или износ уплотнений провоцируют утечки давления, что сводит на нет их преимущества.

Пластинчатые и башмачные типы натяжителей

Пластинчатые гидронатяжители цепи состоят из подвижной пластины, поршня и пружины, взаимодействующих с масляной магистралью двигателя. При ослаблении цепи давление масла выталкивает поршень, который через пластину воздействует на успокоитель или направляющую, компенсируя провисание. Система оснащена обратным клапаном, предотвращающим сброс давления при остановке мотора.

Башмачный тип использует изогнутый башмак (телескопический корпус с плунжером), напрямую контактирующий с цепью. Масло подаётся в камеру за плунжером через клапан, выдвигая его и смещая башмак. Пружина обеспечивает предварительное натяжение при холодном пуске, пока масляный насос не создаст давление. Конструктивно башмак интегрирован в тракт цепи, что сокращает количество деталей.

Ключевые отличия и особенности

| Критерий | Пластинчатый | Башмачный |

|---|---|---|

| Конструкция | Отдельная пластина + поршневой механизм | Цельный башмак с телескопическим плунжером |

| Привод | Давление масла на поршень → передача усилия через пластину | Прямое выдвижение башмака маслом |

| Расположение | Устанавливается рядом с успокоителем цепи | Интегрирован в контур цепи (рабочая поверхность контактирует с ней) |

Общие эксплуатационные требования:

- Чувствительность к качеству масла – засорение каналов или износ клапанов нарушают работу.

- Необходимость контроля состояния пружины – усталость металла снижает эффективность предварительного натяга.

- Риск заклинивания плунжера при образовании отложений в масляной системе.

Характерные стуки при износе плунжера

Основным признаком износа плунжерной пары гидронатяжителя является металлический стук в зоне расположения цепи ГРМ, особенно заметный при запуске холодного двигателя. Звук возникает из-за недостаточного давления масла в системе, что не позволяет плунжеру мгновенно компенсировать слабину цепи. В результате цепь резко ударяет по направляющей или корпусу натяжителя при изменении нагрузки.

Стук усиливается на низких оборотах (800-1500 об/мин) при резком сбросе газа или прогреве двигателя, когда вязкость масла максимальна. Это связано с утечкой масла через увеличенный зазор между плунжером и гильзой, что снижает эффективность демпфирования. По мере прогрева звук может ослабевать из-за уменьшения вязкости масла и роста давления в системе.

Диагностические особенности

- Локализация звука: чётко прослушивается со стороны привода ГРМ через стетоскоп.

- Частота стука: совпадает с частотой вращения распредвала.

- Критичность износа: постоянный стук на горячем двигателе указывает на предельный износ плунжера.

| Состояние двигателя | Характер стука | Причина |

|---|---|---|

| Холодный запуск | Громкие одиночные удары | Медленное заполнение масляной камеры |

| Прогретый до 40-60°C | Серии ударов при сбросе газа | Утечка масла через зазор плунжера |

| Рабочая температура | Постоянное дребезжание | Полная потеря демпфирующих свойств |

Игнорирование симптомов приводит к ускоренному износу успокоителей цепи, её перескоку по звёздам и риску встречи клапанов с поршнями. Для точной диагностики необходимо проверить ход плунжера и отсутствие подтёков масла на корпусе гидронатяжителя.

Последствия заклинивания поршня

При заклинивании поршня гидронатяжителя полностью прекращается его подвижность, что блокирует механизм автоматической регулировки. Система теряет способность компенсировать удлинение цепи из-за износа или температурных деформаций, создавая постоянное критическое напряжение в приводе.

Цепь ГРМ начинает работать с чрезмерным провисанием либо перетяжкой. Это провоцирует ударные нагрузки на зубья шестерен и ускоряет износ направляющих и успокоителей. Нарушение фаз газораспределения становится неизбежным, особенно на высоких оборотах.

Критические повреждения двигателя

При длительной эксплуатации с неисправным натяжителем возникают необратимые последствия:

- Перескок цепи на 1-2 зуба – вызывает нарушение синхронизации коленвала и распредвалов

- Деформация клапанов при встрече с поршнями из-за изменения фаз газораспределения

- Разрушение седлов клапанов и направляющих втулок от ударных нагрузок

- Обрыв цепи ГРМ с полной остановкой двигателя и заклиниванием механизмов

Экономические последствия выражаются в необходимости сложного ремонта:

| Замена цепи ГРМ | Обязательная процедура |

| Ремонт головки блока | Шлифовка, замена клапанов |

| Восстановление поршневой группы | При наличии задиров на юбках поршней |

| Установка нового гидронатяжителя | С обязательной промывкой масляных каналов |

Эксплуатация двигателя с заклинившим натяжителем недопустима – первые признаки в виде металлического стука в цепи требуют немедленной диагностики. Промедление с ремонтом гарантированно приводит к капитальному восстановлению силового агрегата.

Диагностика засорения масляных каналов

Засорение масляных каналов, питающих гидронатяжитель цепи, является критической неисправностью, напрямую влияющей на его работоспособность. Отсутствие или недостаточное давление масла приводит к неспособности механизма выполнять свою основную функцию – поддерживать оптимальное натяжение цепи ГРМ или привода ГРМ.

Потеря натяжения цепи из-за неработоспособного гидронатяжителя проявляется характерными симптомами, которые и являются первыми сигналами для диагностики проблемы. Наиболее очевидные признаки требуют немедленного внимания, так как игнорирование может привести к серьезным повреждениям двигателя.

Симптомы и методы выявления засора

Основные признаки забитых масляных каналов гидронатяжителя:

- Повышенный шум и стук в области привода ГРМ: Наиболее характерный симптом. Цепь, лишенная должного натяжения, начинает биться о направляющие и успокоители, издавая металлический дребезжащий, лязгающий или стрекочущий звук, особенно заметный на холостом ходу или при резком сбросе газа.

- Плавающие обороты холостого хода: Нарушение фаз газораспределения из-за чрезмерного люфта цепи может привести к неустойчивой работе двигателя на холостом ходу.

- Загорание контрольной лампы неисправности двигателя (Check Engine): ЭБУ двигателя может зафиксировать ошибки, связанные с отклонением фаз ГРМ (например, P0016, P0017 и аналогичные, в зависимости от марки авто), что косвенно указывает на проблему с натяжением цепи.

- Затрудненный запуск двигателя: В запущенных случаях сильное ослабление цепи может привести к перескакиванию зубьев на звездах, что нарушает синхронность работы валов и затрудняет запуск.

Методы диагностики засорения каналов:

- Визуальный осмотр и проверка натяжителя:

- Снятие гидронатяжителя цепи.

- Проверка хода штока: попытка вдавить шток пальцем или подходящим инструментом. Исправный натяжитель с нормальным давлением масла будет оказывать сильное сопротивление. Неисправный натяжитель (из-за засора, неисправности внутреннего клапана или механического износа) позволит штоку вдавиться относительно легко.

- Осмотр корпуса натяжителя и места его установки на двигателе: поиск видимых загрязнений, заусенцев, повреждений уплотнительного кольца.

- Промывка и продувка каналов:

- После снятия натяжителя необходимо тщательно очистить и продуть сжатым воздухом масляный канал в блоке цилиндров/головке блока, ведущий к посадочному отверстию натяжителя.

- Промыть и продуть сам корпус натяжителя (если его конструкция позволяет и он не является неразборным). Особое внимание уделить отверстию подачи масла.

- Проверить проходимость воздуха/жидкости через канал.

- Проверка давления масла: Хотя общее давление в системе может быть в норме, локальное падение давления на входе в натяжитель из-за засора является ключевым. Прямое измерение давления *непосредственно в канале* натяжителя технически сложно, поэтому основным методом остается проверка проходимости канала после снятия узла и поведение штока.

- Использование диагностического сканера: Считывание актуальных параметров работы двигателя, в частности, данных о положении распредвалов относительно коленвала (фазах). Отклонения от заданных значений могут указывать на проблемы с натяжением цепи.

Распространенные причины засорения масляных каналов:

- Накопление шлама, продуктов износа двигателя и старения масла.

- Низкое качество моторного масла или несоблюдение регламента его замены.

- Последствия ремонта двигателя (оставшаяся стружка, герметик, попавший в канал).

- Деградация или разрушение компонентов масляной системы (например, сетки маслоприемника).

| Метод диагностики | Что выявляет | Требует снятия натяжителя |

|---|---|---|

| Проверка хода штока | Работоспособность натяжителя (механика + давление) | Да |

| Промывка/продувка каналов | Непосредственно факт засора | Да |

| Анализ шумов / Check Engine | Косвенные признаки неисправности | Нет |

| Данные сканера (фазы) | Косвенные признаки ослабления цепи | Нет |

Важно: Обнаружение засора масляных каналов требует не только их тщательной очистки, но и обязательной замены гидронатяжителя цепи на новый, а также устранения *причины* загрязнения (замена масла и фильтра, промывка системы, диагностика источника стружки и т.д.). Игнорирование проблемы засорения неизбежно ведет к ускоренному износу цепи, успокоителей, направляющих и, в критических случаях, к встрече клапанов с поршнями.

Проверка утечек гидравлической жидкости

Обследуйте корпус гидронатяжителя на наличие потёков масла, особенно в зоне уплотнительных элементов (сальников, прокладок) и резьбовых соединений. Следы жидкости на двигателе или защите картера часто указывают на проблему. Обратите внимание на масляные пятна под мотоциклом после стоянки – даже небольшие капли свидетельствуют о нарушении герметичности.

Протрите насухо подозрительные участки и запустите двигатель. Наблюдайте за появлением свежих потёков при работе на холостом ходу и после кратковременного повышения оборотов. Уделите особое внимание стыку между корпусом натяжителя и блоком цилиндров, а также зоне установки толкателя – эти точки наиболее подвержены утечкам из-за вибраций и тепловых деформаций.

Критические зоны и методы диагностики

Основные точки риска:

- Уплотнительное кольцо штока – износ вызывает подтёки вдоль направляющей толкателя

- Прокладка фланца крепления – деформация или пересыхание ведёт к просачиванию по периметру стыка

- Резьба штуцера/болтов – повреждение или недостаточная затяжка провоцируют капиллярные утечки

Для точной локализации:

- Очистите корпус растворителем

- Нанесите меловую пудру или специальный индикаторный спрей

- Запустите двигатель на 10-15 минут

- Ищите чёткие масляные дорожки на обработанной поверхности

| Признак | Вероятная причина | Действие |

| Масляное кольцо у основания штока | Износ сальника | Замена уплотнения |

| Равномерный потёк по фланцу | Деформация прокладки | Затяжка крепежа/замена прокладки |

| Капли на резьбовых элементах | Повреждение резьбы или фитинга | Замена болта/штуцера с герметизацией |

Важно: Постоянная утечка снижает давление в системе, приводя к дребезгу цепи и ускоренному изнозу звёзд. При обнаружении потёков – немедленно устраняйте дефект во избежание выхода из строя ГРМ.

Алгоритм замены неразборного натяжителя

Перед началом работ убедитесь в наличии нового оригинального натяжителя цепи, рекомендованного производителем двигателя. Подготовьте необходимый инструмент: комплект ключей (торцевых, накидных), отвертки, динамометрический ключ, чистую ветошь и свечной ключ для доступа к коленвалу.

Зафиксируйте двигатель в положении верхней мертвой точки (ВМТ) первого цилиндра для предотвращения проворота распредвалов. Снимите защитные кожухи ГРМ, воздушный фильтр и другие компоненты, ограничивающие доступ к натяжителю. Очистите прилегающие поверхности от загрязнений во избежание попадания абразива в механизм.

- Сброс давления масляной магистрали:

Запустите двигатель на 1-2 минуты для разжижения масла, затем заглушите и отсоедините клемму АКБ. Извлеките предохранитель топливного насоса и прокрутите стартером 3-5 секунд для сброса остаточного давления в системе смазки. - Демонтаж старого натяжителя:

Ослабьте крепежные болты (обычно 2-3 шт.), аккуратно извлеките устройство вместе с уплотнительной прокладкой. Заглушите масляный канал чистой ветошью во избежание утечки масла и попадания грязи. - Подготовка посадочного места:

Тщательно удалите остатки старой прокладки с блока цилиндров. Обезжирьте поверхность растворителем без ворсинок. Убедитесь в отсутствии повреждений резьбовых отверстий. - Установка нового натяжителя:

Снимите транспортировочную фиксацию (пластиковую скобу или штифт) с нового устройства непосредственно перед монтажом. Установите новую заводскую прокладку без герметика. Вручную затяните крепежные болты до момента соприкосновения с поверхностью блока. - Фиксация и проверка:

Затяните болты динамометрическим ключом с моментом, указанным в руководстве (обычно 20-30 Н·м) крестообразной схемой. Соберите демонтированные компоненты в обратной последовательности. Запустите двигатель и прослушайте работу ГРМ на разных оборотах – характерный свист или стук указывает на ошибку монтажа.

Особенности установки многоразовых моделей

Многоразовые гидронатяжители требуют предварительной подготовки перед монтажом. Тщательно очистите посадочное гнездо двигателя от грязи и остатков старой прокладки, используя скребок и обезжириватель. Проверьте состояние резьбовых отверстий для крепежных болтов – при необходимости восстановите метчиком. Убедитесь в отсутствии деформаций на привалочной плоскости блока цилиндров.

Перед установкой полностью разберите натяжитель для деактивации плунжерного механизма. Снимите стопорное кольцо, извлеките плунжер и пружину, затем удалите заводскую смазку безворсовой ветошью. Нанесите на все подвижные детали свежее моторное масло или специальную смазку, рекомендованную производителем. Соберите узел в обратной последовательности.

Критичные этапы монтажа

Фиксация привода ГРМ: Зафиксируйте распредвал(ы) и коленчатый вал специальными штифтами в положении ВМТ согласно меткам производителя. Ослабьте натяжной ролик цепи, но не снимайте его до установки гидронатяжителя.

Контроль усилия затяжки: При установке крепежных болтов соблюдайте ключевые правила:

- Используйте только новые болты с неповрежденной резьбой

- Применяйте динамометрический ключ с указанным моментом затяжки (обычно 15-25 Нм)

- Затягивайте крепеж крестообразно в 2-3 этапа

Активация механизма: После монтажа извлеките стопорный штифт (при наличии) и проверьте выдвижение плунжера. Запустите двигатель на 2-3 минуты без нагрузки, затем прогрейте до рабочей температуры. Контролируйте звук работы привода – равномерное гудение без дребезжания подтверждает правильность установки.

| Параметр | Новый натяжитель | Многоразовый после ТО |

| Ход плунжера | Полный заводской | Не менее 80% от нового |

| Давление срабатывания | Штатное | Проверяется манометром |

Важно: При первом запуске после замены избегайте резких повышений оборотов. Проведите визуальный осмотр на предмет подтеков масла в зоне установки через 50-100 км пробега. Регулярно контролируйте уровень моторного масла – его недостаток приводит к сбоям в работе натяжителя.

Регламент обслуживания по пробегу

Гидронатяжитель цепи проверяют при каждом плановом техническом обслуживании, обычно каждые 15 000–20 000 км. Диагностика включает оценку работоспособности плунжерного механизма и герметичности масляного контура для исключения утечек жидкости.

Замена гидронатяжителя выполняется комплексно с цепью ГРМ и смежными компонентами. Типовой интервал составляет 80 000–120 000 км для большинства двигателей, но точные показатели определяются производителем в сервисной книжке.

Ключевые нормативы

- Контроль состояния: каждое ТО (15 000–20 000 км) – проверка давления масла, отсутствия стуков, визуальный осмотр на подтёки.

- Замена в сборе: синхронно с цепью ГРМ при достижении 80 000–120 000 км. Для дизельных двигателей интервал сокращается до 60 000–90 000 км.

- Экстренная диагностика: внепланово при появлении характерных признаков – дребезжания цепи, ошибок фазировки, падения давления масла.

При замене обязательна установка новых уплотнительных колец и очистка масляных каналов. Игнорирование регламента ведёт к провисанию цепи, перескоку зубьев и разрушению двигателя.

Важность синхронной замены гидронатяжителя с цепью

Совместная замена цепи и гидронатяжителя критична из-за их функциональной взаимозависимости. Изношенная цепь растягивается, создавая повышенную нагрузку на натяжитель, который вынужден компенсировать избыточный люфт. Это приводит к ускоренному износу плунжера и пружины механизма, снижая его эффективность.

Установка новой цепи на старый гидронатяжитель провоцирует преждевременные проблемы. Изношенный натяжитель не обеспечивает оптимального натяга, что вызывает шум, вибрации и ударные нагрузки. Это ускоряет износ как новой цепи, так и звёзд, сводя на нет преимущества замены.

Последствия несвоевременной замены

- Нестабильное натяжение: изношенный плунжер не удерживает цепь в оптимальном положении

- Проскакивание цепи: риск перескока через зубья звёзд из-за недостаточного натяга

- Ускоренный износ: ресурс новой цепи сокращается на 30-40%

| Сценарий замены | Результат | Средний ресурс компонентов |

|---|---|---|

| Цепь + натяжитель синхронно | Корректная работа системы | 120-150 тыс. км |

| Только цепь | Вибрации, шум, перегрев | не более 50-70 тыс. км |

Производители настоятельно рекомендуют синхронную замену, так как гидронатяжитель отрабатывает ресурс, сопоставимый с цепью. Экономия на замене одного компонента ведёт к многократному увеличению затрат на последующий ремонт.

Выбор масла и влияние на ресурс натяжителя

Качество и тип масла критичны для долговечности гидронатяжителя цепи. Масло выполняет две ключевые функции: создает необходимое давление для автоматической регулировки натяжения цепи и смазывает внутренние подвижные элементы (плунжер, пружину, клапаны). Использование неподходящей жидкости приводит к ускоренному износу или поломке.

Основные требования к маслу включают оптимальную вязкость, сохранение свойств при экстремальных температурах и отсутствие агрессивных присадок. Слишком густое масло замедляет реакцию натяжителя на ослабление цепи, повышая ударные нагрузки. Излишне жидкое – провоцирует утечки через уплотнения и падение давления, снижая эффективность натяжения.

Критерии выбора и последствия ошибок

- Рекомендации производителя: Строго соблюдайте спецификации, указанные в руководстве по эксплуатации (например, JASO MA для мототехники, Dexos для GM). Игнорирование ведет к несовместимости с материалами уплотнений.

- Вязкость (по SAE): Зимняя эксплуатация требует масел с низкотемпературной текучестью (например, 5W-40), летняя – устойчивых к загустению (10W-60). Несоответствие вызывает:

- Замерзание густого масла на холоде – плунжер не выдвигается.

- Разжижение в жару – потеря давления, дребезжание цепи.

- Свойства:

- Антипенные присадки – предотвращают воздушные пробки в магистрали.

- Высокая термостабильность – защита от окисления и шламообразования.

- Антикоррозионные компоненты – снижают ржавление пружины и каналов.

Влияние на ресурс: Неправильный выбор сокращает срок службы на 30-70%. Деградировавшее масло образует отложения, закоксовывающие плунжер и засоряющие клапаны. Абразивные частицы износа в старом масле ускоряют разрушение уплотнений и зеркала цилиндра. Результат – заклинивание механизма, неконтролируемое ослабление цепи и риск ее сброса с шестерен.

| Проблема масла | Последствие для натяжителя | Влияние на ресурс |

|---|---|---|

| Низкая вязкость (перегрев) | Утечки, падение давления | Дребезжание, износ цепи +30% |

| Высокая вязкость (холод) | Медленный отклик плунжера | Ударные нагрузки, трещины корпуса |

| Окисление, загрязнение | Залипание клапанов, засоры | Полный отказ, сокращение срока на 50-70% |

Список источников

Информация об устройстве и принципе работы гидронатяжителя цепи систематизирована на основе специализированных технических материалов. Анализ данных проведен с учетом современных инженерных решений в области автомобильных приводных систем.

Для обеспечения достоверности использовались следующие категории источников:

- Производственные каталоги и технические спецификации ведущих производителей автокомпонентов (Gates, INA, SKF)

- Учебные пособия по конструкции двигателей внутреннего сгорания для технических вузов

- Руководства по ремонту и обслуживанию автомобилей различных марок

- Патентная документация на конструкции гидравлических натяжителей цепи

- Материалы отраслевых конференций по автомобилестроению

- Технические статьи в профильных журналах (Automotive Engineering, SAE Technical Papers)