Правила обкатки нового двигателя

Статья обновлена: 28.02.2026

Обкатка двигателя – обязательный процесс после сборки или капитального ремонта силового агрегата.

Целью является притирка трущихся деталей в щадящем режиме эксплуатации.

Правильная обкатка минимизирует износ, повышает ресурс и обеспечивает оптимальную работу двигателя на протяжении всего срока службы.

Пренебрежение этим этапом приводит к преждевременному выходу узлов из строя и снижению эффективности.

Чем обкатка бензинового агрегата отличается от дизельного

Главное различие заключается в рабочих параметрах двигателей: дизели функционируют на более высоких степенях сжатия и создают значительные нагрузки на поршневую группу и коленвал даже на холостом ходу. Бензиновые моторы менее требовательны к начальным нагрузкам благодаря меньшему давлению в цилиндрах и плавному характеру горения топливно-воздушной смеси.

Длительность этапов обкатки для дизельных установок обычно увеличивают на 15–20% по сравнению с бензиновыми аналогами, так как процесс притирки ответственных узлов (гильз цилиндров, поршневых колец, вкладышей) требует большего количества циклов из-за особенностей конструкции и высоких механических напряжений.

Ключевые отличия в процессе

- Температурный режим: дизелям критично важно достижение рабочей температуры перед нагрузкой из-за риска деформации блока цилиндров (особенно в чугунном исполнении), тогда как бензиновые агрегаты менее чувствительны к холодному старту.

- Стиль вождения:

- Для дизеля: обязательное чередование циклов "нагрузка-расслабление" (3-5 минут под нагрузкой 50-70%, затем 2 минуты на холостых)

- Для бензина: плавный набор оборотов без резких ускорений с акцентом на диапазон 2500-4000 об/мин

- Контрольные параметры:

Критерий Бензиновый Дизельный Макс. обороты 4500 об/мин 2500 об/мин Допустимая нагрузка до 75% до 60% Особое внимание Прогрев катализатора Состояние турбокомпрессора

Важно: современные турбодизели требуют дополнительного контроля системы рециркуляции отработавших газов (EGR) и сажевого фильтра – их некорректная обкатка провоцирует закоксовывание каналов. В бензиновых моторах приоритетом является правильная приработка фаз газораспределения и гидрокомпенсаторов.

Необходимые инструменты и средства контроля для процедуры

Обкатка двигателя требует точного мониторинга параметров и контроля условий работы, что невозможно без специализированных инструментов. Отсутствие корректных измерительных приборов повышает риск выхода агрегата из строя из-за несоблюдения критических режимов.

Подготовка включает как базовый набор для механических операций, так и электронные средства диагностики. Ниже приведен перечень обязательного оборудования, разделенный по функциональному назначению.

Основной комплект инструментов

- Диагностический сканер – для считывания кодов ошибок ЭБУ и контроля температуры, оборотов, давления в реальном времени.

- Мотор-тестер (мультиметр с функцией осциллографа) – проверка напряжения, сопротивления датчиков, качества искрообразования.

- Механический манометр – замер давления масла в основной магистрали (диапазон 0-10 бар).

Средства эксплуатационного контроля

- Термометр инфракрасный – бесконтактный мониторинг нагрева цилиндров, ГБЦ, выхлопного коллектора.

- Стетоскоп автомобильный – выявление посторонних шумов (стуков, скрежета) в узлах КШМ и ГРМ.

- Течеискатель хладагента/масла – обнаружение утечек при циклическом изменении нагрузки.

Дополнительные расходные материалы

| Наименование | Требования |

|---|---|

| Эталонное моторное масло | Соответствие допуску производителя ДВС, вязкость по SAE 5W-30/10W-40 |

| Оригинальный масляный фильтр | Параметры пропускной способности и противодренажного клапана |

| Канистра для отработки | Объем не менее 6 л, химическая стойкость к нефтепродуктам |

Предварительная визуальная диагностика перед стартом

Тщательный визуальный осмотр двигателя и сопряженных систем перед первым запуском после сборки или капитального ремонта критически важен для предотвращения серьезных поломок на этапе обкатки. Пренебрежение этой процедурой может привести к заклиниванию, перегреву или ускоренному износу деталей, сводя на нет все усилия по восстановлению агрегата.

Методичный осмотр начинается с проверки внешних компонентов на предмет явных дефектов монтажа и целостности. Убедитесь в отсутствии посторонних предметов в подкапотном пространстве, которые могут попасть в движущиеся части при запуске. Особое внимание уделите герметичности всех соединений и правильности подключения магистралей.

Ключевые зоны контроля

- Система смазки:

- Уровень и качество моторного масла (соответствие спецификации)

- Отсутствие подтеков под масляным поддоном, фильтром, датчиками

- Надежность крепления масляного фильтра (проверка на перекос)

- Система охлаждения:

- Целостность патрубков и радиатора

- Плотность хомутов и отсутствие перегибов шлангов

- Уровень охлаждающей жидкости (исключение воздушных пробок)

- Навесное оборудование:

- Натяжение и соосность ремней ГРМ/привода агрегатов

- Фиксация кронштейнов генератора, помпы, компрессора кондиционера

- Отсутствие контакта вращающихся элементов с другими деталями

Обязательно проверьте состояние электрических разъемов: колодки датчиков (масляного давления, температуры, положения коленвала), катушек зажигания и стартера должны быть полностью зафиксированы. Убедитесь в отсутствии оголенных проводов и надежном креплении "массы" к блоку цилиндров.

| Элемент | Критерий проверки | Риск при нарушении |

|---|---|---|

| Топливные магистрали | Отсутствие трещин, надежность соединений | Пожар, нестабильная работа |

| Выхлопная система | Правильность сборки, зазоры от кузова | Перегрев компонентов, вибрации |

| Защитные кожухи | Наличие и фиксация (ГРМ, цепи) | Попадание инородных тел в механизм |

Осмотрите места установки датчиков и штуцеров на предмет следов заводского герметика или стружки – их попадание в масляные каналы критично. Проверьте чистоту дренажных отверстий в поддоне и целостность резиновых демпферов подвески двигателя. Только после подтверждения отсутствия видимых дефектов допустимо приступать к запуску.

Контроль уровня и замена моторного масла "нулевого" пробега

Строгий контроль уровня масла обязателен на этапе обкатки двигателя. Новые детали силового агрегата притираются, образуя металлическую стружку и микрочастицы, которые циркулируют в смазочной системе. Регулярная проверка щупом (минимум каждые 500 км) позволяет своевременно выявить критическое падение уровня из-за возможного расхода масла на угар в период приработки поршневых колец и стенок цилиндров.

Производители часто рекомендуют первую замену масла и фильтра после 500-2000 км пробега, несмотря на заводскую заливку. Это связано с необходимостью удаления продуктов износа:

- Металлическая взвесь от приработки шеек коленвала, вкладышей, распредвалов

- Абразивные частицы из-за дефектов обработки поверхностей

- Остатки притирочных паст, используемых при сборке

- Деградированные присадки, нейтрализующие кислоты в период обкатки

Процедура замены включает:

- Прогрев двигателя до рабочей температуры

- Слив отработки через поддон (минимум 30 минут)

- Замена оригинального масляного фильтра (даже при визуально чистом масле!)

- Заливка масла с допусками производителя до среднего уровня на щупе

- Контроль давления в системе после запуска

| Параметр | Норма для "нулевого" пробега |

|---|---|

| Интервал проверки уровня | Каждые 2-3 заправки топливом |

| Допустимый расход масла | До 1 л/1000 км (снижается после обкатки) |

| Тип масла для первой замены | Только указанное в сервисной книжке |

Игнорирование ранней замены приводит к ускоренному износу трущихся пар из-за циркуляции металлической пыли. После процедуры продолжайте контролировать уровень каждые 1000 км до завершения обкатки (обычно 5-10 тыс. км).

Проверка охлаждающей жидкости и патрубков

Контроль уровня и состояния охлаждающей жидкости – обязательная процедура при обкатке нового или отремонтированного двигателя. Убедитесь, что жидкость находится между метками MIN и MAX на расширительном бачке при холодном моторе. Используйте только рекомендованный производителем тип антифриза, смешанный в правильной пропорции с дистиллированной водой.

Внимательно осмотрите все патрубки системы охлаждения на предмет трещин, потертостей, вздутий или следов протечек, особенно в местах соединений и возле хомутов. Проверьте надежность затяжки хомутов – они не должны быть перетянуты или ослаблены, но обязаны обеспечивать герметичность. Заведите двигатель и прогрейте его до рабочей температуры, наблюдая за возможным появлением течей под давлением.

Ключевые аспекты проверки

Оцените внешний вид жидкости в бачке: мутность, изменение цвета, маслянистая пленка или наличие посторонних частиц указывают на необходимость немедленной замены и диагностики. Проверьте эластичность патрубков – они не должны быть слишком жесткими или размягченными.

- Уровень антифриза в расширительном бачке (холодный двигатель)

- Отсутствие видимых повреждений патрубков и подтеков

- Состояние хомутов и плотность соединений

- Качество жидкости: цвет, прозрачность, отсутствие загрязнений

- Герметичность системы под давлением (на прогретом двигателе)

Обнаружение любых дефектов требует устранения до продолжения обкатки. Эксплуатация двигателя с неисправной системой охлаждения приводит к локальному перегреву, деформации деталей и выходу из строя силового агрегата.

Первые 15 минут работы: правила прогрева и наблюдения

Запустите двигатель без нагрузки на нейтральной передаче или сцеплении. Поддерживайте стабильные обороты в диапазоне 1200–1500 об/мин, избегая резкого нажатия на акселератор. Контролируйте показания приборной панели каждые 2–3 минуты, уделяя особое внимание температуре охлаждающей жидкости и давлению масла.

Визуально проверьте отсутствие подтеков технических жидкостей (масло, антифриз, топливо) под двигателем. Прислушивайтесь к посторонним звукам: стукам, свисту или неравномерной работе. Допускается легкий запах горячего металла или пластика – это норма для новых деталей.

Критические параметры для контроля

| Параметр | Нормальное значение | Тревожные признаки |

|---|---|---|

| Давление масла | 2.5–4.5 бар (на прогреве) | Скачки или падение ниже 2 бар |

| Температура ОЖ | Постепенный рост до 80–90°C | Резкий скачок или превышение 95°C |

| Цвет выхлопа | Прозрачный или светло-серый | Сизый, черный или белый плотный дым |

Обязательные действия при отклонениях:

- Немедленно снизить обороты до холостых

- Проверить уровень масла и охлаждающей жидкости

- Заглушить двигатель при наличии:

- Стуков в блоке цилиндров

- Резкого падения давления масла

- Перегрева (стрелка в красной зоне)

Не допускается движение под нагрузкой в первые 15 минут – трансмиссия и сцепление должны прогреваться синхронно с силовым агрегатом. После достижения рабочей температуры плавно начинайте движение без резких ускорений.

Исключение постоянных оборотов в течение первых 500 км

Длительная езда на фиксированных оборотах (например, крейсерская скорость по трассе) создает однообразную нагрузку на узлы двигателя. Это препятствует равномерной приработке цилиндропоршневой группы, колец и вкладышей коленвала, так как контактные поверхности формируются только под одним типом нагрузки. Неравномерная притирка ведет к снижению компрессии и повышению расхода масла на угар в дальнейшей эксплуатации.

Оптимальная обкатка требует плавного изменения режимов работы. Рекомендуется каждые 5-10 минут менять передачу, варьируя обороты в диапазоне 1 500–4 000 об/мин для бензиновых моторов (для дизелей – 1 200–3 500 об/мин). Избегайте как длительной работы на холостом ходу, так и превышения 70% от максимальных оборотов. Кратковременные умеренные ускорения с последующим торможением двигателем помогают приработать нагруженные элементы.

Рекомендуемые режимы:

- Городской цикл: Идеален благодаря частым переключениям и изменению нагрузки.

- Загородные поездки: Допустимы при условии ручного изменения скорости (±15-20 км/ч) и переключений передач.

- Запрещено: Движение в режиме круиз-контроля, буксировка прицепов, длительные подъемы на высокой передаче.

| Параметр | Рекомендация |

|---|---|

| Диапазон оборотов | 1 500–4 000 об/мин (бензин), 1 200–3 500 об/мин (дизель) |

| Частота изменения нагрузки | Каждые 5-10 минут |

| Максимальная нагрузка | Не более 70% от оборотов отсечки |

Соблюдение этих правил формирует равномерный микрослой на трущихся поверхностях, что повышает ресурс двигателя и снижает риск залегания колец. Пренебрежение ведет к локальным перегревам, деформациям деталей и повышенному расходу масла после обкатки.

Оптимальные режимы чередования нагрузок до 1000 км

Первый этап (0-200 км) требует минимальных нагрузок: двигатель эксплуатируется на 30-50% от максимальных оборотов, избегая длительного движения на одной передаче. Крайне важно исключать резкие ускорения и торможения, поддерживая скорость не выше 70 км/ч для бензиновых моторов и 60 км/ч для дизельных. Интервалы работы не должны превышать 30 минут с обязательным охлаждением силового агрегата.

На промежутке 200-600 км постепенно вводят умеренные нагрузки, доводя обороты до 60-70% от максимума. Допускаются кратковременные разгоны до 90 км/ч с плавным изменением тяги. Обязательно чередование циклов: 15 минут работы под нагрузкой → 5 минут движения на пониженных оборотах. Используются все передачи коробки для равномерной приработки трансмиссии.

Рекомендуемые параметры по километражу

Основные принципы чередования:

- Переменные обороты – каждые 10-15 км меняйте скоростной режим в разрешённом диапазоне

- Прогревочные циклы – перед нагрузкой обязателен прогрев до 80-90°C на холостом ходу

- Исключение монотонности – не допускается движение >20 км с постоянной скоростью

| Диапазон пробега | Макс. обороты | Длительность нагрузки |

| 0-200 км | 2 500 об/мин | до 30 мин |

| 200-600 км | 3 500 об/мин | до 45 мин |

| 600-1000 км | 4 000 об/мин | до 60 мин |

На заключительной стадии (600-1000 км) увеличивают частоту вращения до 80% от красной зоны, добавляя короткие участки с подъёмами и буксировкой лёгких прицепов. После каждого часа интенсивной работы обязателен 10-минутный цикл щадящего режима на 2000-2500 об/мин. Контроль уровня масла выполняется перед каждой поездкой.

Запрещённые действия в течение обкаточного периода

Строго запрещается подвергать двигатель экстремальным нагрузкам в первые 1000–1500 км пробега. Это включает в себя резкие ускорения, движение на высоких оборотах (свыше 3000–3500 об/мин для бензиновых и 2500–3000 об/мин для дизельных моторов) и длительную езду на постоянной скорости, особенно на повышенных передачах. Такие действия препятствуют правильной притирке трущихся поверхностей деталей цилиндропоршневой группы и могут вызвать локальный перегрев.

Категорически не допускается буксировка прицепов или других транспортных средств, а также перевозка тяжелых грузов, создающих избыточную нагрузку на силовой агрегат. Игнорирование этого правила ведет к деформации деталей кривошипно-шатунного механизма и преждевременному износу вкладышей коленвала. Дополнительно запрещается эксплуатация автомобиля на пониженных передачах без необходимости (например, длительное удержание высоких оборотов на 1–2 передаче).

Ключевые ограничения

Основные запреты в обкаточный период включают:

- Резкие старты с пробуксовкой – провоцируют масляное голодание и задиры на стенках цилиндров.

- Долгая работа на холостом ходу (более 5 минут) – приводит к коксованию масла и нарушению формирования защитной плёнки.

- Использование нерекомендованных масел – несоответствие вязкости или класса API/ACEA ухудшает смазку трущихся пар.

Особое внимание уделяется режимам движения:

- Избегайте длительных поездок на скорости выше 80–90 км/ч.

- Не допускайте движения на высокой передаче при оборотах ниже 2000 об/мин ("перетягивание" мотора).

- Чередуйте скоростные режимы каждые 15–20 минут для равномерной притирки узлов.

Допустимые и запрещённые нагрузки:

| Разрешено | Запрещено |

| Плавный разгон до 2500 об/мин | Обгон с резким набором скорости |

| Кратковременная езда до 3000 об/мин | Движение в гору на высоких передачах |

| Перевозка 1–2 пассажиров | Буксировка прицепов массой > 500 кг |

Нарушение этих правил вызывает ускоренный износ шатунных подшипников, деформацию колец и сокращает ресурс двигателя на 20–30%. Контролируйте обороты по тахометру и меняйте масло строго после завершения обкатки, даже если регламент предписывает больший интервал.

Контроль вибраций и посторонних шумов в движении

Притирка трущихся деталей на начальном этапе эксплуатации неизбежно вызывает незначительные вибрации, но их характер должен оставаться ровным и предсказуемым. Резкие толчки, биение руля, дребезжание или нарастающий гул свидетельствуют о нарушениях в процессе обкатки. Тщательное отслеживание этих проявлений позволяет оперативно выявить дефекты сборки, дисбаланс вращающихся узлов или недостаточную смазку критических поверхностей.

Любые нехарактерные звуки – свист ремней, металлический стук, неравномерный рокот подшипников – требуют немедленной диагностики. Игнорирование акустических аномалий в период приработки деталей приводит к ускоренному износу, деформациям посадочных мест и необратимым повреждениям силового агрегата. Особое внимание уделяется зоне трансмиссии: хруст при переключении передач или вой дифференциала указывает на некорректную нагрузку узлов.

Ключевые аспекты мониторинга

Методы выявления отклонений:

- Проверка на разных режимах: плавный разгон, движение накатом, торможение двигателем

- Фиксация зависимости шумов от частоты вращения коленвала

- Локализация источника вибраций через тактильный контроль (рычаг КПП, педали, подлокотники)

Эталонные параметры для сравнения:

- Допустимый уровень вибронагруженности на холостом ходу

- Отсутствие резонансных явлений в диапазоне 1500-3000 об/мин

- Равномерное затухание звуков после остановки мотора

| Тип шума | Возможная причина | Действия |

| Стук металический | Детонация, износ шатунных вкладышей | Проверка УОЗ, давления масла |

| Визг при разгоне | Проскальзывание ремня ГРМ | Контроль натяжения, состояние шкивов |

| Гул под нагрузкой | Деформация маховика, дисбаланс | Диагностика КШМ, замер биений |

Регулярная аудиальная и сенсорная диагностика в сочетании с плавным изменением нагрузок формирует оптимальные условия для приработки сопрягаемых поверхностей. Фиксация малейших отклонений в журнале обкатки обеспечивает базу для последующего анализа при техническом обслуживании.

Мониторинг показателей температуры в реальном времени

Непрерывный контроль температурных параметров критичен на этапе обкатки, так как позволяет своевременно выявлять перегрев компонентов двигателя. Оптимальные рабочие температуры обеспечивают правильную притирку трущихся поверхностей без термических повреждений.

Основными точками замера являются: охлаждающая жидкость, моторное масло, головка блока цилиндров и выхлопные коллекторы. Резкие отклонения от нормы сигнализируют о возможных дефектах сборки или нарушениях режима обкатки.

Ключевые аспекты мониторинга

- Точность датчиков: Погрешность не должна превышать ±2°С

- Частота опроса: Не реже 1 замера в 5 секунд

- Критические зоны: Пороговые значения для разных узлов

| Компонент | Норма (°C) | Критический порог (°C) |

|---|---|---|

| Охлаждающая жидкость | 85-95 | 105 |

| Моторное масло | 90-110 | 130 |

| Выхлопные газы | 400-600 | 750 |

При превышении допустимых значений необходимо немедленно снизить нагрузку и проверить системы охлаждения и смазки. Длительная работа за порогом температур ведет к ускоренному износу и деформациям деталей.

Рекомендуемые скоростные лимиты для городского цикла

В период обкатки двигателя в городских условиях важно строго контролировать скоростной режим. Основная задача – избегать длительной работы на высоких оборотах и резких ускорений, чтобы обеспечить оптимальную приработку деталей цилиндропоршневой группы и других нагруженных узлов.

Соблюдение щадящего режима в первые километры пробега минимизирует риски повышенного износа и способствует формированию стабильных масляных плёнок на трущихся поверхностях. Особое внимание уделяйте плавности разгона и ограничению максимальной скорости.

Оптимальные параметры движения

Рекомендуемые ограничения для разных этапов обкатки:

- 0-500 км: Не превышать 50% от максимальных оборотов двигателя

- 500-1000 км: Плавное увеличение до 75% от максимальных оборотов

- После 1000 км: Постепенный выход на рабочий режим

| Тип двигателя | Обороты (об/мин) | Макс. скорость (км/ч) |

|---|---|---|

| Бензиновый атмосферный | 2500-3000 | 60-70 |

| Дизельный | 2000-2500 | 50-60 |

| Турбированный | 2200-2800 | 50-65 |

Ключевые правила: Избегайте движения на постоянной скорости длительное время, чередуйте режимы работы двигателя. Полностью исключите:

- Резкие старты со светофоров

- Движение на пониженных передачах с высокими оборотами

- Использование режима "кикдаун"

Допустимые обороты на разных этапах приработки деталей

Соблюдение ограничений по оборотам коленчатого вала критически важно для правильной приработки трущихся поверхностей двигателя. Превышение рекомендуемых значений на начальных этапах вызывает локальный перегрев, задиры и ускоренный износ деталей.

Производители устанавливают четкие рамки для каждой фазы обкатки, учитывая тепловые и механические нагрузки на узлы силового агрегата. Эти ограничения позволяют микронеровностям деталей плавно притереться без разрушения масляной пленки.

Этапы и ограничения

| Этап обкатки | Пробег (км) | Максимальные обороты | Режим работы |

|---|---|---|---|

| Первичная приработка | 0–500 | 2500–3000 об/мин | Плавное изменение нагрузки, избегание постоянных оборотов |

| Активная фаза | 500–1500 | 4000 об/мин | Кратковременные подъемы до 3500–4000 об/мин, чередование режимов |

| Завершение цикла | 1500–3000 | 75% от красной зоны | Постепенное увеличение до 5000–6000 об/мин с короткими пиковыми нагрузками |

Обязательные условия на всех этапах:

- Прогрев двигателя до рабочей температуры перед нагрузкой

- Использование масел с высокими противоизносными свойствами

- Исключение работы на максимальной мощности до завершения обкатки

Особенности работы с коробкой передач при обкатке

Плавное переключение скоростей – ключевое требование во время обкатки двигателя. Резкие движения рычагом создают ударные нагрузки на несработавшиеся шестерни и синхронизаторы, что может привести к преждевременному износу. Переключайте передачи с небольшой паузой в нейтральном положении, позволяя оборотам двигателя стабилизироваться.

Избегайте длительной езды на одной передаче, особенно на высоких оборотах. Это провоцирует локальный перегрев узлов трансмиссии. Планируйте маршрут так, чтобы использовать весь диапазон КПП: например, чередуйте движение в городе (2-3-4 передачи) с загородными участками (5-6 передачи). Крайне нежелательна буксировка прицепов или движение внатяг на пониженных передачах.

Критические рекомендации

- Запрещено резкое стартование с пробуксовкой сцепления

- Минимизируйте использование пониженных передач при торможении двигателем

- Контролируйте температуру масла в КПП при длительных поездках

| Режим движения | Допустимая длительность |

|---|---|

| Постоянная скорость (6-я передача) | Не более 15 минут подряд |

| Городской цикл (частое переключение 2-3-4) | До 45 минут за поездку |

Обязательно прогревайте коробку передач перед началом движения: после запуска двигателя выжмите сцепление, поочерёдно включите все передачи с паузой 2-3 секунды на каждой. Это распределит масло по узлам трения. При появлении затруднений при переключении или посторонних шумов – немедленно прекратите эксплуатацию для диагностики.

Техника плавного торможения двигателем на спусках

Основной принцип заключается в использовании сопротивления двигателя для контроля скорости без постоянного применения педального тормоза. При закрытой дроссельной заслонке на включенной передаче создается эффект вакуума, преобразующий кинетическую энергию движения в механическое сопротивление коленчатого вала.

Правильное выполнение снижает износ тормозных колодок и дисков, предотвращает их перегрев на затяжных спусках. Это особенно критично для тяжелых транспортных средств или горных трасс, где традиционное торможение может привести к отказу тормозной системы.

Алгоритм выполнения

- Оценка спуска: Перед началом уклона определите его крутизну и длину. Заблаговременно снизьте скорость до безопасного значения.

- Подбор передачи: Переключитесь на пониженную передачу до входа в спуск. Чем круче уклон, тем ниже передача (например, 3-я вместо 4-й).

- Плавное сцепление: Отпускайте педаль сцепления максимально плавно после переключения. Резкое бросание вызовет рывок и блокировку колес.

- Контроль оборотов: Удерживайте передачу без нажатия на акселератор. Двигатель должен работать в диапазоне 2500-4000 об/мин для эффективного торможения.

- Коррекция скорости: При недостаточном замедлении последовательно переключайтесь на более низкие передачи. Для экстренного сброса скорости синхронизируйте с кратковременным импульсным торможением.

Критические ошибки: Переключение на 1-2 передачи при скорости выше 40 км/ч вызывает ударные нагрузки на трансмиссию. Игнорирование тахометра может спровоцировать превышение красной зоны оборотов. Запрещено выключать зажигание или переводить селектор АКПП в «N» – это лишает управления усилителем руля и тормозов.

Правила перевозки грузов в начальный период эксплуатации

В период обкатки двигателя категорически запрещается эксплуатация транспортного средства под полной нагрузкой. Превышение допустимой массы создает критические нагрузки на неподготовленные узлы силового агрегата, трансмиссии и ходовой части, что приводит к ускоренному износу деталей и сокращению ресурса.

Производители устанавливают четкие ограничения по грузоподъемности для первых 1000-2000 км пробега. Нарушение этих требований аннулирует гарантийные обязательства и может вызвать задиры цилиндров, деформацию шатунных вкладышей или разрушение поршневых колец из-за перегрева.

Обязательные требования

- Поэтапное увеличение нагрузки:

- 0-500 км: не более 50% от максимальной грузоподъемности

- 500-1500 км: до 75% от предельной массы

- После 1500 км: допускается полная загрузка

- Распределение груза: Равномерное размещение по осям без смещения центра тяжести. Запрещена концентрация массы в задней части при пустом переднем багажнике.

- Режим движения: Избегайте движения на пониженных передачах при высоких оборотах. При подъемах снижайте нагрузку дополнительно на 15-20%.

Дополнительные ограничения для дизельных двигателей:

| Параметр | Бензиновый ДВС | Дизельный ДВС |

|---|---|---|

| Макс. нагрузка (0-500 км) | 50% | 40% |

| Запрет буксировки | до 1500 км | до 2000 км |

Контролируйте температуру охлаждающей жидкости при перевозке грузов. Превышение нормативных показателей требует немедленной остановки и снижения нагрузки. После 2000 км пробега проведите контрольное ТО перед переходом на штатные режимы эксплуатации.

Опасность длительных поездок на трассе до 1500 км при обкатке двигателя

Длительная езда на стабильно высоких оборотах во время обкатки провоцирует локальный перегрев трущихся деталей. Недостаточно приработанные поверхности поршневых колец, цилиндров и подшипников коленвала испытывают критичные нагрузки без полноценного смазывающего клина.

Отсутствие циклов охлаждения и смены режимов работы не позволяет микронеровностям деталей равномерно притираться. Это вызывает масляное голодание в зонах контакта, ускоренный износ и риск образования задиров на зеркале цилиндров.

Ключевые последствия

- Деформация компонентов – термические перегрузки приводят к короблению головки блока цилиндров и прогоранию прокладок

- Необратимый износ – задиры на гильзах цилиндров снижают компрессию и увеличивают расход масла

- Нарушение приработки – формирование неправильного зазора в шатунных вкладышах из-за неравномерной усадки

| Режим движения | Риск для двигателя | Альтернатива |

|---|---|---|

| Постоянная скорость 90-120 км/ч | Перегрев зоны поршневых колец, коксование масла | Чередование скоростей 60-80 км/ч с кратковременными разгонами |

| Монотонная нагрузка >2 часов | Ускоренный износ шеек коленвала | Остановки каждые 45 минут для охлаждения |

Критично избегать буксировки прицепов и движения внатяг на высших передачах – это многократно увеличивает давление на нестабилизированные узлы КШМ. Первые 500 км пробега требуют особенно щадящего режима с прогревами и частой сменой оборотов.

Первое ТО: замена масла и фильтра после 1000-1500 км

В период начальной эксплуатации двигателя происходит интенсивная притирка трущихся деталей (поршневых колец, вкладышей коленвала, распредвала), сопровождающаяся повышенным образованием металлической стружки и продуктов износа. Эти микрочастицы циркулируют в масляной системе, постепенно накапливаясь и снижая защитные свойства смазочного материала.

Своевременная замена масла и масляного фильтра на отметке 1000-1500 км позволяет полностью удалить загрязненную смазку вместе с абразивными включениями. Это предотвращает преждевременный износ узлов двигателя, обеспечивает корректную работу масляного насоса и исключает риск забивания каналов системы смазки твердыми частицами.

Ключевые аспекты замены

- Тип масла: Используйте только сорта, рекомендованные производителем (вязкость и спецификацию указывают в сервисной книжке).

- Прогрев двигателя: Перед сливом дайте мотору поработать 5-7 минут для разжижения масла и эффективного удаления взвеси.

- Фильтр: Обязательно устанавливайте новый оригинальный фильтр, его дешевые аналоги могут иметь низкую фильтрующую способность.

- Контроль уровня: После замены проверьте уровень масла щупом на ровной поверхности через 10 минут после остановки двигателя.

| Этап | Действие | Особенности |

|---|---|---|

| Слив масла | Открутить пробку поддона | Использовать герметичную тару, очистить магнит пробки |

| Замена фильтра | Демонтировать старый фильтр | Смазать уплотнитель нового фильтра маслом |

| Заливка масла | Залить через маслозаливную горловину | Дозировать порционно с проверкой уровня |

Важно: После процедуры избегайте длительных поездок на высоких оборотах следующие 300-500 км для адаптации системы к свежей смазке.

Анализ металлической стружки в отработанном масле

Выявление металлических частиц в отработанном масле – критический этап диагностики состояния двигателя на этапе обкатки. Контрольное масло после первых моточасов работы содержит информацию об интенсивности приработки деталей и потенциальных дефектах сборки или материалов.

Концентрация и состав стружки прямо указывают на зоны трения: превышение нормы по железу свидетельствует об износе шеек коленвала, вкладышей или гильз цилиндров, алюминиевые включения – о повреждении поршней или подшипников, медные частицы – об износе втулок или масляного насоса. Бронзовая стружка характерна для деградации упорных шайб или вкладычей турбокомпрессоров.

Методы и интерпретация результатов

Современная диагностика использует спектрометрический анализ масла, выявляющий частицы размером до 5-10 мкм. Для более крупных фрагментов (свыше 20 мкм) применяют:

- Магнитные уловители (ферромагнитные металлы)

- Фильтрационный анализ с микроскопией

- Автоматические счетчики частиц

Нормы содержания металлов варьируются в зависимости от типа двигателя, но общие принципы оценки таковы:

| Тип частиц | Допустимый уровень | Тревожный уровень |

|---|---|---|

| Железо (Fe) | 20-50 ppm | >100 ppm |

| Алюминий (Al) | 5-15 ppm | >30 ppm |

| Медь (Cu) | 10-20 ppm | >50 ppm |

Важно: Единичное превышение не всегда свидетельствует о критической проблеме. Значимыми считаются:

- Рост концентрации металлов между последовательными замерами

- Обнаружение частиц неправильной формы (стружка вместо пыли)

- Присутствие сплавов (например, сталь с хромом – признак износа колец)

При аномальных показателях обязательна преждевременная замена масла с повторным контролем через 10-15 моточасов. Если тенденция сохраняется, требуется углубленная диагностика – вскрытие поддона или эндоскопия цилиндров для локализации источника металлизации.

Диагностика компрессии после начального этапа притирки

Измерение компрессии проводится после первых 500-1000 км пробега для оценки качества приработки деталей ЦПГ. Процедура выполняется на прогретом двигателе с отключенной системой зажигания и топливоподачи, при полностью открытой дроссельной заслонке. Данные фиксируются по каждому цилиндру с помощью компрессометра.

Полученные результаты сравниваются с техническими требованиями производителя. Допустимым считается расхождение значений между цилиндрами не более 10-15%. Низкие показатели или значительный разброс свидетельствуют о дефектах притирки: нарушении геометрии цилиндров, повреждении колец или негерметичности клапанов.

Интерпретация результатов

- Норма (дизельные двигатели): 25-40 бар

- Норма (бензиновые двигатели): 12-18 бар

- Критичное отклонение: разница >15% между цилиндрами

При выявлении аномалий выполняют дополнительную диагностику:

- Замер компрессии с добавлением масла в цилиндр

- Проверка давления в конце такта сжатия

- Анализ формы волны пьезометром

| Проблема | Симптом при замере |

|---|---|

| Износ колец | Рост давления после добавления масла |

| Дефект клапана | Низкие показатели без изменений после добавления масла |

Корректирующие меры включают повторную обкатку по щадящему режиму или разборку двигателя при обнаружении неисправимых дефектов. Последующие замеры компрессии проводятся каждые 5 000 км для мониторинга состояния ЦПГ.

Как избежать прихватов и задиров поршневой группы

Соблюдение щадящего теплового режима – ключевой фактор предотвращения дефектов. Резкий перегрев вызывает расширение деталей, масляную пленку разрывает, металл контактирует "на сухую". Контролируйте температуру охлаждающей жидкости и масла, избегайте длительной работы на высоких оборотах под нагрузкой в первые 500-1000 км.

Качественное моторное масло с правильными присадками формирует устойчивую защитную пленку на трущихся поверхностях. Используйте только рекомендованные производителем ДВС составы, специально разработанные для обкатки. Замена масла и фильтра после завершения этапа приработки обязательна для удаления продуктов износа.

Критически важные правила

- Плавное изменение нагрузки: Избегайте резких ускорений, торможений и длительного движения на фиксированных оборотах (крейсерская скорость). Чередуйте режимы: 3-5 минут работы под умеренной нагрузкой → 1-2 минуты движения на пониженных оборотах для охлаждения.

- Запрет на перегруз: Не буксируйте прицепы, не загружайте автомобиль "под завязку", не используйте принудительные понижающие передачи (овердрайв OFF) на крутых подъемах в начальный период (первые 300-500 км).

- Контроль уровня и давления масла: Ежедневно проверяйте уровень масла щупом перед запуском. Падение давления на приборной панели – сигнал к немедленной остановке двигателя.

- Прогрев перед нагрузкой: Начинайте движение только после достижения рабочей температуры охлаждающей жидкости (обычно 50-60°C). Первые километры – минимальная нагрузка.

Дополнительные меры предосторожности:

- Избегайте работы на холостом ходу свыше 3-5 минут – ухудшается смазка и охлаждение поршней.

- Не используйте синтетические масла высокой вязкости на раннем этапе обкатки – они могут препятствовать нормальной приработке поверхностей.

- Следите за чистотой воздушного фильтра – нарушение состава топливовоздушной смеси провоцирует перегрев.

| Этап обкатки (пробег) | Макс. обороты двигателя | Макс. нагрузка |

| 0-300 км | 2500-3000 об/мин | 50% от макс. |

| 300-1000 км | 3500-4000 об/мин | 75% от макс. |

| После 1000 км | Постепенное увеличение до красной зоны | 100% |

Оптимизация процесса притирки колец к цилиндрам

Качественная притирка компрессионных колец к зеркалу цилиндров – критически важный этап обкатки, напрямую влияющий на долговечность, компрессию, расход масла и топливную экономичность двигателя. Неоптимальный процесс приводит к повышенному износу, задирам или неполному уплотнению камеры сгорания.

Ключевая цель оптимизации – формирование равномерной, гладкой и износостойкой рабочей поверхности на сопрягаемых деталях за минимальное время, с контролируемой нагрузкой на силовой агрегат. Достигается это комплексным подходом, охватывающим подготовку, режимы работы и мониторинг.

Стратегии эффективной притирки

Оптимизация базируется на нескольких взаимосвязанных принципах:

- Контролируемая нагрузка:

- Избегание длительной работы на постоянных оборотах, особенно низких (масляное голодание) или экстремально высоких.

- Постепенное увеличение нагрузки и оборотов: старт с 50-60% от максимума с поэтапным выходом на рабочий диапазон.

- Активное использование тормозных режимов (движение под уклон на передаче): создает высокое давление в цилиндрах без сгорания, ускоряя притирку.

- Динамические циклы:

- Плавное, но частое изменение оборотов двигателя (разгон-сброс газа).

- Исключение длительного холостого хода и работы под постоянной статической нагрузкой (буксировка прицела, езда на высшей передаче внатяг).

- Температурный режим:

- Строгое поддержание оптимальной рабочей температуры охлаждающей жидкости (80-95°C). Перегрев опасен деформациями и задирами, недогрев – конденсацией топлива и кислот.

- Контроль температуры моторного масла (обычно на 10-20°C выше ОЖ). Использование масел с правильной вязкостью и пакетом присадок для обкатки.

- Качество материалов и сборки:

- Использование колец и цилиндров с правильной геометрией и шероховатостью поверхности.

- Точная установка колец (зазоры в замках, ориентация стыков) и качественная хонингованная поверхность цилиндров.

| Фактор оптимизации | Риски при нарушении | Оптимальная практика |

|---|---|---|

| Нагрузка на двигатель | Задиры, перегрев, деформация, "залегание" колец | Плавное увеличение от 50% до 100% нагрузки, использование торможения двигателем |

| Режим работы (обороты) | Неравномерная притирка, "заполировывание" канавок, масляный нагар | Частая смена оборотов, диапазон 1500-3500 об/мин для бензиновых ДВС, избегание постоянных режимов |

| Температурный контроль | Коррозия, ускоренный износ, закоксовывание колец | Поддержание ОЖ 80-95°C, масла 90-110°C, прогрев перед нагрузкой |

Мониторинг процесса обязателен: контроль уровня и состояния масла (появление металлической "пыли" – сигнал тревоги), анализ расхода масла на угар, прослушивание работы двигателя на предмет посторонних шумов. Оптимизированная притирка сокращает период обкатки, повышает КПД двигателя и закладывает основу для его многолетней надежной работы.

Формирование правильного микропрофиля зеркала цилиндров

Микропрофиль поверхности зеркала цилиндров представляет собой сетку микроскопических канавок и выступов, оставленных хонингованием при финишной обработке. Эта структура критически важна для удержания моторного масла, обеспечения стабильной масляной пленки между поршневыми кольцами и стенкой цилиндра. Оптимальный микропрофиль снижает трение, предотвращает задиры и способствует равномерному распределению тепла.

В процессе обкатки происходит контролируемое сглаживание острых вершин микронеровностей под нагрузкой. Поршневые кольца, перемещаясь по стенкам цилиндра, пластически деформируют выступы, создавая гладкую, но сохраняющую маслоудерживающую способность поверхность. Цель – достижение геометрически идеального контакта колец со стенкой цилиндра по всей окружности без нарушения глубины и структуры хонингованных канавок.

Факторы, влияющие на формирование микропрофиля при обкатке

- Режимы работы двигателя: Переменные нагрузки (чередование разгонов, торможений двигателем и движения накатом) обеспечивают равномерную приработку по всей высоте цилиндра. Длительная работа на постоянных оборотах или под максимальной нагрузкой нарушает процесс.

- Качество моторного масла: Использование специальных обкаточных масел или масел с правильным пакетом присадок (особенно противоизносных и моющих) защищает поверхность от локальных перегревов и абразивного износа.

- Температурный режим: Прогрев двигателя до рабочей температуры перед началом движения и поддержание стабильного теплового режима предотвращают деформации блока цилиндров и неравномерную приработку.

- Время и пробег: Постепенное увеличение нагрузки в течение рекомендованного производителем пробега (обычно 1500-3000 км) позволяет микронеровностям деформироваться плавно, без срезания.

| Неправильная обкатка | Правильная обкатка |

|---|---|

| Срезание вершин микронеровностей абразивным износом | Пластическая деформация вершин микронеровностей |

| Заполнение маслоудерживающих канавок продуктами износа | Сохранение глубины и целостности хонингованных канавок |

| Локальные перегревы и задиры на поверхности | Формирование гладкой, износостойкой поверхности с оптимальной шероховатостью |

| Повышенный расход масла и снижение компрессии | Минимальные потери на трение и стабильное давление масляного клина |

Требования к качеству топлива во время обкатки

Использование топлива с высоким октановым числом, рекомендованного производителем двигателя, критически важно на этапе обкатки. Низкооктановое горючее провоцирует детонацию (неконтролируемое сгорание), создавая экстремальные ударные нагрузки на поршневую группу, шатуны и коленчатый вал.

Присадки и загрязнения в некачественном топливе (особенно сера, смолы, вода) ускоряют образование нагара на свечах зажигания, клапанах и в камере сгорания. Это нарушает точную калибровку процессов сгорания и теплоотвода, необходимых для правильной приработки трущихся поверхностей цилиндропоршневой группы.

Ключевые требования к топливу:

- Соответствие октановому числу: Строгое соблюдение требований производителя (АИ-92, АИ-95, АИ-98). Премиум-марки часто предпочтительнее из-за улучшенного пакета присадок.

- Минимальное содержание примесей: Особенно серы (современные нормы Евро-5/6) и металлосодержащих присадок (например, на основе марганца).

- Отсутствие воды и механических частиц: Вода вызывает коррозию компонентов топливной системы и цилиндров, частицы абразивно изнашивают прецизионные пары.

- Стабильность химического состава: Предотвращение расслоения топлива или выпадения осадка в топливном баке и магистралях.

Последствия нарушения требований:

| Проблема с топливом | Воздействие на двигатель при обкатке |

|---|---|

| Детонация (низкое октановое число) | Повреждение поршней, шатунных подшипников, прокладки ГБЦ |

| Высокое содержание серы | Ускоренный износ колец и цилиндров, отравление катализатора |

| Присутствие воды | Коррозия гильз цилиндров, топливного насоса, форсунок |

| Образование нагара | Нарушение теплоотвода, калильного зажигания, снижение компрессии |

Использование только проверенного топлива с АЗС крупных сетей минимизирует риски. Добавление специальных очищающих присадок допускается только если это прямо рекомендовано в инструкции по обкатке, иначе можно нарушить процесс естественной приработки поверхностей.

Влияние режимов прогрева на износ ЦПГ и ГРМ

Прогрев двигателя перед началом движения напрямую определяет интенсивность износа цилиндропоршневой группы и газораспределительного механизма. При низких температурах масло теряет текучесть, что замедляет его поступление к трущимся поверхностям. В результате первые минуты работы происходят в условиях масляного голодания, провоцируя сухое трение и задиры на стенках цилиндров, поршневых кольцах и шейках коленчатого вала.

Критическое влияние оказывается и на ГРМ: загустевшая смазка не успевает проникать в зазоры между кулачками распредвала и толкателями, а также в цепи/ремни ГРМ. Ударные нагрузки при холодном пуске вызывают локальные деформации и микротрещины на рабочих поверхностях. Особенно опасен резкий старт без прогрева с высокими оборотами – это приводит к скачкообразному росту температуры и деформации непрогретых деталей.

Ключевые рекомендации для минимизации износа

- Прогрев на холостом ходу до достижения 40-50°C (летом – 1-2 минуты, зимой – 3-5 минут).

- Исключение нагрузки в первые 5 км пробега: обороты не выше 2500-3000 об/мин.

- Контроль уровня и вязкости масла: использование сезонных масел с индексом SAE 0W/5W для ускорения циркуляции.

| Режим прогрева | Риск для ЦПГ | Риск для ГРМ |

|---|---|---|

| Резкий старт без прогрева | Задиры цилиндров, залегание колец | Выкрашивание кулачков распредвала, растяжение цепи |

| Длительный прогрев (>10 мин) | Коксование колец, нагар в канавках | Ускоренный износ фазорегуляторов |

| Нормированный прогрев + плавный старт | Минимальный износ | Стабильная работа гидрокомпенсаторов |

Важно: При отрицательных температурах критичен прогрев масла, а не охлаждающей жидкости. Современные моторы с турбонаддувом требуют также охлаждения турбины после остановки, но это не отменяет необходимости первичного прогрева.

Корректировка стиля езды после 2000 км пробега

После прохождения рубежа в 2000 км основные трущиеся компоненты двигателя (поршневые кольца, вкладыши коленвала, распредвала) уже частично приработались. Микронеровности поверхностей сглажены, зазоры оптимизированы, маслосъемные кольца начали эффективно уплотнять цилиндры. Это позволяет постепенно отходить от щадящих режимов начального этапа обкатки.

Двигатель готов к умеренным нагрузкам, но сохраняет уязвимость к экстремальным условиям: длительная работа на предельных оборотах, резкие старты с пробуксовкой, буксировка тяжелых прицепов все еще опасны из-за остаточных напряжений в металле и продолжающихся процессов притирки. Требуется плавное увеличение интенсивности эксплуатации.

Ключевые аспекты адаптации вождения

Основная цель – равномерная нагрузка на силовой агрегат для завершения приработки:

- Диапазон оборотов: Разрешается кратковременное достижение максимального крутящего момента (обычно ~3500-4500 об/мин), но избегайте красной зоны тахометра. Оптимально работать в среднем диапазоне (2500-4000 об/мин).

- Разнообразие скоростных режимов: Избегайте монотонного движения на одной передаче. Полезны:

- Плавные ускорения с последовательным переключением передач вверх;

- Двигательное торможение (сброс газа на пониженных передачах без резкого замедления);

- Кратковременная езда на повышенных оборотах (~70% от максимума) под нагрузкой.

Важные ограничения для данного этапа:

| Фактор риска | Рекомендация | Причина |

|---|---|---|

| Длительные высокие обороты | Не превышать 5 минут непрерывной работы >4500 об/мин | Перегрев, масляное голодание |

| "Холодные" старты | Прогревать мотор 1-2 минуты перед движением | Износ из-за густого масла |

| Буксировка грузов | Допустима лишь половина максимальной нагрузки | Чрезмерное давление на ЦПГ и вкладыши |

Контроль уровня и качества масла остается критически важным. Появление металлической стружки в масле (проверяется магнитом сливной пробки) – тревожный сигнал. Плавное увеличение нагрузок до 5000 км пробега обеспечит мотору максимальный ресурс и экономичность.

Итоговый контроль уровня масложора к концу этапа

Фиксация фактического расхода масла после завершения обкатки служит объективным индикатором качества приработки трущихся поверхностей. Превышение установленных производителем норм угара (обычно 0.8-1.2% от потребления топлива) свидетельствует о нарушениях в процессе обкатки или скрытых дефектах компонентов ЦПГ.

Точное измерение выполняется при контрольном пробеге 500-1000 км на стабильном режиме работы. Обязательно исключение внешних утечек и учет объема долива между замерами. Данные сверяются с паспортными значениями для конкретной модели двигателя.

Критерии оценки результатов

| Показатель | Норма | Требуемые действия |

|---|---|---|

| Угар масла (% от расхода топлива) | 0.5-1.0 | Ресурс соответствует норме |

| Угар масла (% от расхода топлива) | 1.0-1.5 | Диагностика компрессии/вентиляции картера |

| Угар масла (% от расхода топлива) | >1.5 | Капитальный ремонт или замена двигателя |

Ключевые параметры для анализа:

- Динамика изменения расхода в течение обкатки

- Равномерность показателей на разных режимах работы

- Отсутствие металлической стружки в отработанном масле

Проверка герметичности систем после тепловых циклов

После выполнения нескольких тепловых циклов двигателя (прогрев до рабочей температуры с последующим охлаждением) проводится визуальный и инструментальный контроль целостности соединений и уплотнений. Особое внимание уделяется участкам, подверженным термоциклированию: патрубкам системы охлаждения, топливным магистралям высокого давления, прокладкам ГБЦ и масляного поддона, фланцам турбокомпрессора.

Проверка осуществляется на заглушенном, но неостывшем двигателе (40-60°C) для выявления дефектов, проявляющихся при температурном расширении материалов. Используются методы: визуальный осмотр на наличие подтеков, контроль момента затяжки критичных резьбовых соединений динамометрическим ключом, применение специальных течеискателей для систем кондиционирования или топлива.

Ключевые системы для диагностики

- Система смазки: соединения масляного фильтра, датчиков давления, поддона картера, маслопроводов турбины.

- Система охлаждения: патрубки радиатора, термостата, помпы; соединения расширительного бачка, прокладка термоклапана отопителя.

- Топливная система: топливная рампа, форсунки, регулятор давления, трубки высокого давления (особенно в дизельных ДВС).

- Наддув: интеркулер, соединения воздуховодов, фланцы турбокомпрессора.

Обнаруженные подтеки требуют немедленного устранения: подтяжки соединений (с соблюдением моментов затяжки), замены дефектных уплотнителей или поврежденных компонентов. Игнорирование даже незначительных течей приводит к потере рабочих жидкостей, перегреву, падению давления масла или возгоранию.

| Тип течи | Визуальный признак | Риск |

|---|---|---|

| Масляная | Темные пятна/капли на стыках, поддоне | Падение давления масла, задиры |

| Охлаждающей жидкости | Яркие подтеки (цвет зависит от ОЖ), пар | Перегрев, кавитация |

| Топливная | Запах топлива, мокрые пятна на трубках | Пожар, нестабильная работа |

Повторный прогрев двигателя после устранения неполадок обязателен для подтверждения герметичности. Контрольный осмотр выполняется по идентичной методике. Отсутствие течей на всех режимах работы (включая максимальную нагрузку) свидетельствует о корректной обкатке узлов и готовности двигателя к эксплуатации.

Диагностика ЭБУ на предмет ошибок эксплуатации

При обкатке двигателя критически важно отслеживать реакцию электронного блока управления (ЭБУ) на действия водителя. Система постоянно анализирует параметры работы мотора через сеть датчиков, фиксируя отклонения от нормы в виде ошибок. Регулярная проверка кодов неисправностей позволяет выявить скрытые проблемы на ранней стадии.

Подключение диагностического сканера через OBD-II разъем – обязательная процедура после первых 500-1000 км пробега. Особое внимание уделите ошибкам, связанным с нарушением температурного режима, топливоподачей или системой зажигания, которые часто возникают из-за неправильных режимов обкатки.

Ключевые аспекты диагностики

При расшифровке кодов обращайте внимание на:

- Тип ошибки: постоянные (P-коды) vs. временные (U-коды)

- Критичность: влияющие на ресурс двигателя (например, детонация)

- Условия возникновения: при холодном пуске, под нагрузкой

| Типичные ошибки | Возможная причина | Действия |

|---|---|---|

| P0171 / P0172 | Неправильное соотношение топливо-воздух | Проверка ДМРВ, герметичности впуска |

| P0300-P0304 | Пропуски зажигания | Диагностика свечей, катушек, форсунок |

| P0217 | Перегрев двигателя | Контроль нагрузки, системы охлаждения |

Важно: Не сбрасывайте ошибки без анализа! Повторное появление кода через 30-50 км указывает на реальную проблему. Фиксируйте частоту возникновения и условия появления неисправностей в бортовом журнале.

После устранения причин ошибок проведите тест-драйв с мониторингом параметров в реальном времени: положение дросселя, коррекция топливоподачи, опережение зажигания. Убедитесь, что показатели соответствуют нормативам для этапа обкатки.

Этапы увеличения нагрузок после 3000 км пробега

После достижения 3000 км пробега допускается плавное увеличение нагрузок на двигатель, но с соблюдением строгой поэтапности. Основная цель – адаптация подвижных узлов к рабочим режимам без риска перегрева или масляного голодания.

Каждый последующий этап должен сопровождаться контролем уровня и состояния моторного масла. Резкие ускорения, длительная езда на высоких оборотах или буксировка грузов остаются под запретом до завершения всех стадий обкатки.

График адаптации двигателя

| Пробег (км) | Допустимые режимы | Максимальная нагрузка |

|---|---|---|

| 3000–4000 | Кратковременное повышение оборотов до 75% от максимума, движение в гору с неполной загрузкой | Не более 60% от предельной мощности |

| 4000–5000 | Разгоны до 90% оборотов (до 10 секунд), использование прицепа до 50% грузоподъёмности | До 75% мощности с интервалами охлаждения |

| 5000+ | Полное снятие ограничений, включая работу на максимальных оборотах и буксировку номинальных грузов | 100% нагрузка без временных ограничений |

Критические требования на всех этапах:

- Избегать постоянных оборотов – менять режимы каждые 8-10 минут

- Контроль температуры охлаждающей жидкости при нагрузках

- Обязательная замена масла и фильтров на отметке 5000 км

Нюансы обкатки гибридных и турбированных двигателей

Гибридные силовые установки требуют особого внимания к чередованию режимов работы ДВС и электромотора. Избегайте длительных поездок исключительно на электротяге – двигатель внутреннего сгорания должен регулярно прогреваться и работать под умеренной нагрузкой для притирки деталей. Контролируйте циклы заряда батареи: не допускайте глубокого разряда или постоянной зарядки до 100% в начальный период эксплуатации.

Турбированные моторы критичны к температурным нагрузкам и качеству масла. Не допускайте резких ускорений и высоких оборотов (выше 3500-4000 об/мин) в первые 1500-2000 км – это предотвращает перегрев турбокомпрессора. Следите за прогревом: перед стартом дайте маслу 1-2 минуты для циркуляции, а после активной поездки – 30-60 секунд работы на холостом ходу для охлаждения турбины.

Ключевые рекомендации для обоих типов

- Масло и фильтры: Используйте только рекомендованные производителем сорта масел. Первую замену выполните строго по регламенту (часто – после 1000-1500 км).

- Динамика движения: Избегайте:

- Движения с постоянной скоростью (крейсер)

- "Топтания" в пробках на низких оборотах

- Буксировки прицепов или перегрузки салона

Оптимальной считается езда с плавным изменением оборотов в диапазоне 1500-3000 об/мин. Для гибридов дополнительно активируйте режимы, принудительно включающие ДВС (например, Charge или Sport). Первые 500 км – самые важные: ограничьте поездки короткими дистанциями (20-40 км) с обязательными перерывами для остывания агрегатов.

| Параметр | Гибридный ДВС | Турбированный ДВС |

| Критичный фактор | Баланс работы ДВС/электромотора | Температурный режим турбины |

| Рекомендуемая длительность обкатки | 2000-2500 км | 1500-2000 км |

| Особое внимание | Прогревочные циклы АКБ | Охлаждение после остановки |

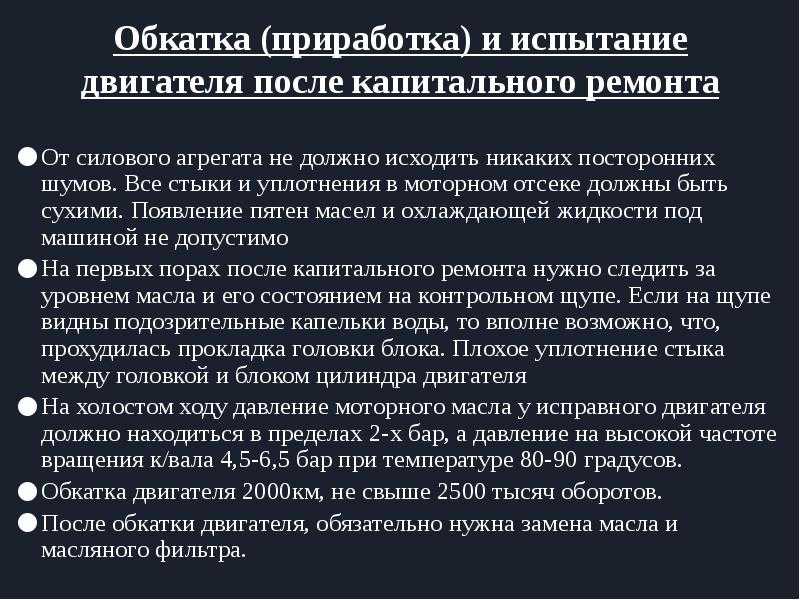

Обкатка после капитального ремонта: особые требования

Капитальный ремонт подразумевает замену или восстановление критически важных компонентов двигателя (коленвал, шатуны, поршневая группа, вкладыши), что требует особо тщательной обкатки. Притирка новых деталей создает повышенное трение, а микронеровности поверхностей могут привести к задирам при чрезмерной нагрузке.

Строгое соблюдение регламента в первые 500-1000 км пробега определяет долговечность отремонтированного мотора. Основные риски – перегрев, масляное голодание и ударные нагрузки, которые способны мгновенно повредить несформированные поверхности трущихся пар.

Ключевые правила обкатки

- Щадящий скоростной режим: Не превышать 50-60% от максимальных оборотов двигателя.

- Переменные нагрузки: Избегать длительного движения с постоянными оборотами (особенно низкими). Плавно менять скорость в диапазоне 1500-2500 об/мин.

- Исключение перегрева: Контроль температуры охлаждающей жидкости. Запрет буксировки прицепов и длительных подъемов на высокой передаче.

Обязательные технические требования:

- Использование специального обкаточного масла (высокая моющая способность, минимальные присадки) первые 500 км с последующей заменой.

- Частая проверка уровня и состояния масла (возможна повышенная угарность и металлическая стружка).

- Контроль момента затяжки ГБЦ после первых 200-300 км (усадка прокладки).

- Диагностика давления масла и отсутствия посторонних шумов при работе.

| Этап пробега | Допустимая нагрузка | Рекомендуемые действия |

|---|---|---|

| 0-200 км | Минимальная (город без пробок) | Прогрев до рабочей температуры перед началом движения, плавные ускорения |

| 200-500 км | Умеренная (трасса до 80 км/ч) | Короткие разгоны/торможения двигателем, первая замена масла и фильтра |

| 500-1000 км | Постепенное увеличение до 75% | Включение повышенных передач, контроль всех параметров, вторая замена масла |

Важно: После 1000 км пробега провести полное ТО с заменой масла на штатное и диагностикой компрессии. Только после этого допускается эксплуатация в нормальном режиме.

Окончание процедуры: эталонные показатели работы ДВС

После завершения обкатки двигатель должен стабильно работать на всех режимах без посторонних шумов (стуков, свиста) и вибраций, превышающих допустимые заводские нормы. Проверка осуществляется на прогретом моторе при номинальных оборотах холостого хода, зафиксированных в технической документации транспортного средства.

Диагностическое сканирование ЭБУ не должно выявлять ошибок, а параметры в реальном времени обязаны соответствовать референсным значениям для данной модели. Особое внимание уделяется отсутствию подсоса неучтенного воздуха и герметичности всех систем, что подтверждается стабильностью показаний датчиков массового расхода воздуха (ДМРВ) и кислорода (лямбда-зондов).

Ключевые критерии корректной обкатки

- Давление масла: Соответствие паспортным данным на прогретом моторе (минимальное значение на холостом ходу и при рабочих оборотах).

- Температурный режим: Быстрый прогрев до рабочей температуры и её удержание в заданном диапазоне без перегрева.

- Расход масла: В пределах технически допустимой нормы (не более 0.1-0.3% от расхода топлива) без признаков дымления выхлопа.

- Компрессия/герметичность цилиндров: Равномерная компрессия во всех цилиндрах с допустимым отклонением ≤10%.

| Параметр | Эталонное состояние |

| Обороты ХХ | Стабильные (±20 об/мин от номинала) |

| Цвет выхлопа | Бесцветный или слабый серый (для бензиновых ДВС) |

| Реакция на дроссель | Мгновенная, без провалов или рывков |

Анализ моторного масла после обкатки (при замене) должен показывать отсутствие металлической стружки – допустимо минимальное содержание мелкодисперсных частиц. Важно: эталонные характеристики достигаются только при соблюдении регламента обкатки и использовании рекомендованных ГСМ.

Список источников

Информация об обкатке двигателя требует тщательной верификации из-за различий в рекомендациях для современных и устаревших силовых агрегатов, а также специфики дизельных и бензиновых моторов. Использование недостоверных данных может привести к сокращению ресурса двигателя или нарушению гарантийных обязательств производителя.

При подготовке материала были проанализированы следующие категории источников, обеспечивающие техническую точность и актуальность информации. Особое внимание уделено официальным рекомендациям инженерных отделов автопроизводителей и экспертным оценкам сертифицированных специалистов.

Официальная техническая документация

- Руководства по эксплуатации транспортных средств ведущих автопроизводителей (Volkswagen Group, Toyota Motor Corporation, Hyundai-Kia)

- Сервисные бюллетени заводов-изготовителей двигателей (включая моторы с турбонаддувом)

- Технические стандарты SAE International (J601, J602)

Специализированные издания:

- Монографии по теории двигателестроения (Двигатели внутреннего сгорания: Конструкция и расчет)

- Практические руководства по эксплуатации ДВС от НИИ автотранспорта

- Протоколы испытаний обкаточных режимов (лабораторные отчеты)

Экспертные материалы:

- Методические рекомендации сертифицированных автотехников (диагностика пост-обкаточных параметров)

- Технические отчеты инженеров дилерских сервисных центров