Преображение салона МАЗ-500 своими руками

Статья обновлена: 01.03.2026

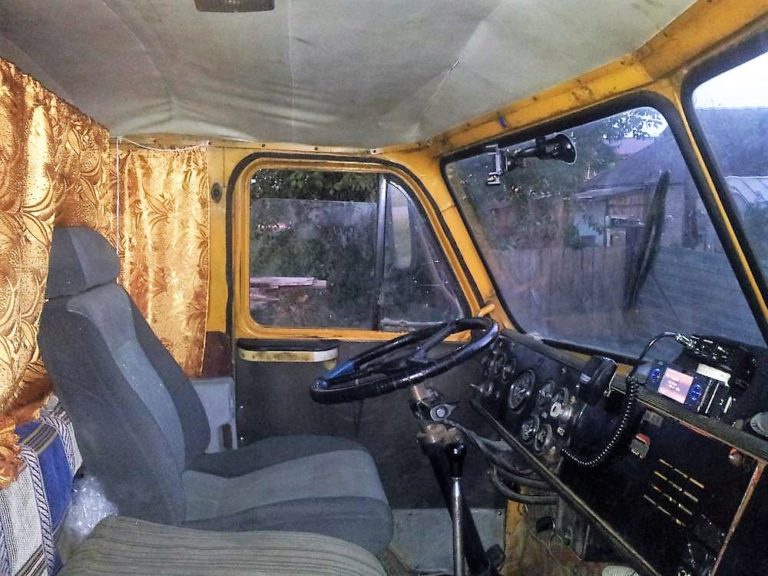

МАЗ-500 – настоящая легенда советского автопрома, заслужившая уважение надежностью и неприхотливостью.

Время берет свое, и стандартная кабина этого грузовика часто требует модернизации для комфорта и современного вида.

Тюнинг кабины МАЗ-500 своими руками – реальная задача для тех, кто ценит классику и готов вложить силы в ее усовершенствование.

В этой статье мы рассмотрим ключевые аспекты доработки: от замены сидений и обивки до установки новой приборной панели и улучшения шумоизоляции.

Качественный тюнинг превратит рабочее место водителя в более удобное и функциональное пространство.

Планирование работ и подготовка к тюнингу кабины МАЗ-500

Составление детального плана – ключевой этап, включающий диагностику текущего состояния кабины, определение целей модернизации и последовательности операций. Фиксируются все дефекты: коррозия металла, износ обивки, нерабочие элементы управления, повреждения пластиковых панелей и стекол. Четко формулируются задачи: улучшение эргономики, замена сидений, шумоизоляция, установка мультимедиа или модернизация приборной панели.

Подготовка требует создания полного перечня необходимых материалов, инструментов и комплектующих с точным расчетом количества. Определяется бюджет проекта с разделением на обязательные и опциональные траты. Организуется рабочее пространство: гараж или площадка с хорошим освещением, вентиляцией, доступом к электросети 220В. Заранее подготавливаются средства индивидуальной защиты – респираторы, перчатки, очки.

Порядок организации процесса

- Демонтаж:

- Снятие сидений, дверных карт и потолочной обшивки

- Отсоединение электроразъемов и гидравлических магистралей

- Маркировка снятых деталей для упрощения сборки

- Закупка ресурсов:

- Материалы: шумоизоляционные плиты, кожзам, эпоксидная шпатлевка

- Комплектующие: новые рулевые колонки, ремни безопасности, реле

- Инструмент: углошлифовальная машина, пневмостеплер, термофен

- Технологические операции:

- Очистка и антикоррозийная обработка металлоконструкций

- Лазерная резка новых панелей по шаблонам

- Формирование отверстий под дополнительное оборудование

| Этап контроля | Критерии проверки |

|---|---|

| После демонтажа | Отсутствие скрытых повреждений каркаса, целостность проводки |

| Перед установкой | Соответствие размеров модифицированных деталей, качество покраски |

| После сборки | Работоспособность электросистем, отсутствие вибраций и скрипов |

Демонтаж старых элементов салона: последовательность действий

Перед началом работ подготовьте необходимые инструменты: набор торцевых головок, отвертки (крестовые и плоские), кусачки, пассатижи и монтажный нож. Отключите аккумуляторную батарею для предотвращения короткого замыкания и снимите клеммы.

Обеспечьте свободный доступ к салону, удалив личные вещи и защитив мягкие элементы ветошью. Демонтируйте напольные коврики и резиновые уплотнители дверей для исключения повреждения при извлечении крупных деталей.

Поэтапный демонтаж

Ключевые этапы:

- Снятие обшивки дверей:

- Выкрутите винты крепления подлокотников и ручек

- Подденьте монтажной лопаткой фиксаторы пластиковых панелей

- Отсоедините разъемы динамиков и стеклоподъемников

- Демонтаж приборной панели:

- Снимите комбинацию приборов (открутив крепежные гайки с тыльной стороны)

- Отсоедините тросы управления печкой и вентиляцией

- Извлеките блоки предохранителей и магнитолу

- Удаление сидений:

Элемент Тип крепежа Примечание Водительское кресло 4 болта М14 Отключить датчик веса Пассажирское сиденье 4 болта М12 Снять подстаканник - Разборка потолочной части:

- Снимите плафоны освещения и антенный модуль

- Открутите саморезы крепления обшивки по периметру

- Вытащите утеплитель совместно с каркасом

Внимание: все отсоединенные провода маркируйте изолентой с подписями. Крепежные элементы сортируйте по зонам в отдельные контейнеры. При обнаружении коррозии на металлических поверхциях кузова обработайте эти участки преобразователем ржавчины перед установкой новых компонентов.

Замена заводской обивки дверей на современные материалы

Старая обивка дверей МАЗ-500 часто приходит в негодность: картонная основа деформируется, дерматит трескается или истирается, а звукоизоляция практически отсутствует. Замена на современные материалы решает эти проблемы, улучшая функциональность и эстетику кабины без кардинальной переделки конструкции.

Для работы потребуются: новый облицовочный материал (кожзам, алькантара, плотный текстиль), листы МДФ/фанеры толщиной 4-6 мм, строительный клей (жидкие гвозди), мебельный степлер, острый нож, шуруповёрт и рулетка. Старые панели аккуратно демонтируются для использования как шаблоны.

Этапы модернизации

Подготовка основы:

- Снять заводские панели, очистить металл двери от грязи и остатков старого крепежа

- Обвести контуры оригинальных панелей на фанере, выпилить электролобзиком

- Вырезать технологические отверстия под ручки и замки

Формирование нового покрытия:

- Растянуть материал лицевой стороной вниз на ровной поверхности

- Наложить фанерную заготовку, оставив припуск 3-4 см по периметру

- Проклеить торец основы, завернуть края материала с фиксацией степлером

- В углах делать аккуратные надрезы для плотного прилегания

Установка и доработки:

| Элемент | Рекомендации |

| Крепление | Использовать родные клипсы или саморезы с декоративными шайбами |

| Доп. шумоизоляция | Наклеить битопласт на металл двери перед монтажом |

| Карманы | Пришить боковины из того же материала для увеличения глубины |

Важно: При выборе материала учитывайте устойчивость к УФ-излучению и истиранию. Для зон частого касания (подлокотники) используйте усиленные вставки из искусственной кожи с перфорацией.

Установка дополнительной звукоизоляции пола и потолка

Основной шум в кабине МАЗ-500 проникает через металлические панели пола и потолка, вибрирующие от двигателя, трансмиссии и дорожного покрытия. Без демпфирования этих поверхностей виброизоляция будет неэффективной.

Первым этапом является тщательная очистка и обезжиривание всех поверхностей. Удаление старой отслоившейся изоляции, ржавчины и грязи обеспечит надежное приклеивание новых материалов. Особое внимание уделите стыкам и углам, где часто скапливается влага.

Последовательность работ и материалы

Ключевые слои звукоизоляции:

- Вибродемпфирующий слой: Листы битумно-полимерного материала (типа "Вибропласт") толщиной 2-3 мм. Наклеиваются фрагментами на основные плоскости пола/потолка и арки колесных ниш.

- Шумоизолятор: Пористые материалы (пенополиуретан, войлок или специализированные авто-шумоизоляторы) толщиной 10-20 мм. Монтируются поверх вибродемпфера сплошным ковром.

- Теплозвукоизоляционная подложка: Фольгированный материал под финишное покрытие (ковролин, линолеум) для пола и обшивку потолка.

Технологические нюансы:

- Раскрой материалов производится по шаблонам с запасом 10-15 мм на усадку

- Для потолка применяются облегченные материалы во избежание провисания

- Стыки слоев проклеиваются алюминиевым скотчем для герметичности

- Обход крепежных отверстий и элементов проводки выполняется с запасом

| Зона | Рекомендуемая толщина шумопоглотителя | Критичные точки |

| Пол кабины | 15-20 мм | Туннель КПП, зоны педалей |

| Потолок | 8-12 мм | Стыки со стойками, крепление плафонов |

| Колесные арки | 20-25 мм | Зоны крепления топливных/воздушных магистралей |

Финишная сборка требует аккуратной подгонки штатных элементов интерьера. При монтаже ковролина на пол избегайте натяжения – материал должен лежать свободно. Для потолка предварительно размечайте точки крепления плафонов и вентиляционных решеток через изоляционный "пирог".

Перетяжка потолка кабины автомобильным тканевым материалом

Демонтаж старой обивки начинается с аккуратного снятия плафонов освещения, ручек и крепежных элементов. Удаляются прогнившие или осыпающиеся слои поролона, металлическая основа тщательно очищается от ржавчины и остатков клея шпателем. Поверхность обезжиривается уайт-спиритом для улучшения адгезии нового покрытия.

Выкройка ткани выполняется по картонному шаблону с припусками 3-5 см на подворот. Оптимально использовать огнестойкий автотекстиль или алькантару толщиной 2-4 мм. Для криволинейных участков потолка предварительно разогревают материал строительным феном, придавая ему нужную форму. Клей наносится распылителем равномерно на обе поверхности.

Технология монтажа

Фиксация материала начинается от центра потолка к краям с последовательным разглаживанием валиком. Особое внимание уделяют углам и стыкам у стоек – здесь ткань подрезают треугольниками и заводят вниз на 1-2 см. После высыхания клея (24 часа) монтируют обратно светотехнику, предварительно прорезав в ткани крестообразные отверстия под крепеж.

Ключевые требования к материалам:

- Клей: аэрозольный термостойкий (типа "88 Lux")

- Ткань: плотностью 280-350 г/м² с антистатической пропиткой

- Дополнительно: армирующая сетка для ремонта сквозных коррозий

| Этап | Инструмент | Время работы |

| Подготовка основания | Шпатель, щётка по металлу | 1.5 часа |

| Раскрой материала | Ножницы, картон для лекал | 40 минут |

| Оклейка | Валик, фен строительный | 2 часа |

Финишная подгонка выполняется по периметру потолка с закреплением краев под пластиковыми облицовочными панелями. Для долговечности швы дополнительно прокатывают силиконовым валиком. Обязательна проверка отсутствия пузырей через сутки – при их обнаружении делают микронадрез шприцем и впрыскивают клей.

Модернизация старых сидений: восстановление каркасов

Первоочередная задача – тщательная диагностика каркаса сиденья. Металлические элементы очищаются от старой краски и ржавчины с помощью металлической щетки, пескоструйной обработки или химических преобразователей. Каждый сантиметр конструкции проверяется на наличие трещин, сквозной коррозии или деформации, особое внимание уделяется зонам крепления к полу кабины и шарнирам спинки.

Обнаруженные повреждения устраняются методом сварки: трещины завариваются, прогнившие участки вырезаются и заменяются новыми стальными пластинами идентичной толщины. Критически важные точки усиляются накладками или косынками из листового металла. После ремонта швы зачищаются, а весь каркас обрабатывается антикоррозийным грунтом.

Ключевые этапы усиления конструкции

- Модификация креплений: замена стандартных болтов на высокопрочные, установка дополнительных точек фиксации к полу для снижения вибраций.

- Добавление рёбер жёсткости: приваривание стальных уголков или трубок в зонах повышенной нагрузки (основание подушки, изгибы спинки).

- Коррекция геометрии: выравнивание перекошенных рам с помощью гидравлического пресса с контролем углов строительным уровнем.

Для адаптации под современные сиденья часто требуется частичная переделка каркаса. Например, при установке подогрева или электроприводов в спинку интегрируются кронштейны для монтажа дополнительного оборудования, а на боковины основания крепятся усиленные платформы под механизмы регулировок.

| Материал для ремонта | Толщина (мм) | Область применения |

|---|---|---|

| Сталь Ст3 | 2.0-2.5 | Накладки на рёбра, косынки |

| Профильная труба 20×20 | 1.5-2.0 | Дополнительные продольные балки |

| Уголок 25×25 | 2.0 | Усиление крепежных площадок |

Финальный этап – нанесение финишного покрытия. Каркас последовательно покрывается эпоксидным грунтом, слоем молотковой краски или порошковой эмали, обеспечивающей максимальную защиту от влаги и механических повреждений. Только после полного отверждения покрытия возможен монтаж новых пружинных блоков, поролоновых элементов и обивки.

Изготовление новых подушек сидений с улучшенной эргономикой

Заводские сиденья МАЗ-500 часто критикуют за жёсткость и примитивную форму, вызывающую усталость в дальних рейсах. Модернизация начинается с демонтажа старых подушек и тщательных замеров каркаса для создания точных шаблонов новых элементов.

Основной акцент – проектирование анатомического профиля с усиленной боковой поддержкой и регулируемым поясничным упором. Для этого используется послойная сборка из материалов разной плотности: жёсткий пенополиуретан формирует базовый контур, а термоформованный эластичный слой повторяет изгибы тела. Обтяжку выбирают износостойкую – кожзам или армированный текстиль с перфорацией для вентиляции.

Ключевые этапы работ

- Разборка сиденья: снятие обивки, удаление деформированной набивки, оценка состояния пружинного блока.

- Лепка макета: моделирование формы из монтажной пены поверх каркаса с последующей ручной коррекцией стамеской.

- Раскрой наполнителя: вырезание заготовок по шаблону с разделением на функциональные зоны (бёдра/поясница/плечи).

- Сборка «сэндвича»: послойное склеивание материалов с усилением краёв плотным поролоном для предотвращения продавливания.

- Пошив чехлов: изготовление съёмных чехлов с молниями в скрытых местах и армированными швами.

Для водителей высокого роста добавляют выдвижные подушки под бёдра, а в спинку интегрируют карманы под органайзеры. Готовые элементы крепят к родному каркасу болтами через резиновые демпферы, снижающие вибрацию. Финишная регулировка угла наклона выполняется установкой телескопических распорок вместо штатных кронштейнов.

Обшивка кресел термостойкой кожзаменительной тканью

Предварительно демонтируйте сиденья из кабины, тщательно очистите каркасы от старой обивки и следов загрязнений. Удалите ржавчину металлической щёткой и обработайте антикоррозийным составом, уделяя внимание крепежным элементам и регулировочным механизмам. Проверьте целостность пружинных блоков и поролоновых наполнителей – при необходимости замените изношенные компоненты.

Раскроите термостойкий кожзам по лекалам, снятым со старых чехлов, добавив по 2-3 см на припуски швов. Используйте материал с огнеупорной пропиткой и повышенной стойкостью к истиранию – оптимальна плотность от 600 г/м². Для продольных швов применяйте армированную капроновую нить в две иглы, усилив зоны максимальной нагрузки (боковины, стык спинки и подушки) двойной строчкой.

Ключевые этапы сборки

- Соедините выкройки изнаночной стороной наружу, фиксируя края портновскими булавками

- Прошейте все элементы на промышленной машине челночного стежка (рекомендуется игла №110)

- Выверните готовые чехлы и наденьте на подушки/спинки, равномерно распределяя ткань

- Закрепите обивку снизу степлером (скобы 10 мм) через каждые 4-5 см, натягивая материал от центра к краям

| Тип крепежа | Расположение | Особенности |

|---|---|---|

| Пластиковые клипсы | Торцы подушки | Заменяют сгнившие оригинальные фиксаторы |

| Эластичный шнур | Нижний кант спинки | Обеспечивает плотное прилегание без складок |

| Крючки из нержавеющей стали | Угловые стыки | Предотвращают смещение при частой эксплуатации |

Для термоформировки обработайте готовую обивку строительным феном (температура 120-140°C), проглаживая поверхность через хлопчатобумажную ткань. Это обеспечит точное повторение рельефа сиденья и повысит износостойкость швов. Установите кресла в кабину, проверив работоспособность механизма откидывания и регулировок.

Важно: При монтаже боковых пластиковых накладок используйте термоклей вместо саморезов – это исключит повреждение новой обивки. Для защиты швов от истирания о металлические элементы каркаса проложите демпферную ленту из войлока в местах контакта.

Замена штатных ремней безопасности на инерционные модели

Основной задачей становится демонтаж старых двухточечных ремней, которые крепятся к кабине через штатные болтовые соединения на боковых стойках и центральной тоннельной части. Необходимо тщательно очистить посадочные места от грязи и ржавчины, оценить состояние крепежных точек – ослабленные или поврежденные резьбовые отверстия потребуют восстановления метчиком или установки вварных усиливающих пластин.

Подбор инерционных ремней осуществляется с учетом конструктивных особенностей кабины МАЗ-500: критически важен угол наклона стоек, расстояние между точками крепления и требуемая длина ленты. Рекомендуются модели для коммерческого транспорта с усиленным механизмом блокировки (например, 3-точечные системы от производителей вроде Autoflug или Securon), способные выдерживать повышенные нагрузки и совместимые с массивными кабинами грузовиков.

Ключевые этапы установки

- Фиксация нижних креплений: Ретракторы (катушки) монтируются вертикально на боковые стойки кабины через штатные отверстия с использованием родных болтов повышенного класса прочности (не ниже 8.8). Обязательна проверка отсутствия перекосов.

- Установка верхнего якоря: Верхняя точка крепления (направляющая) размещается на усиленной части стойки крыши. При отсутствии подходящего отверстия требуется аккуратная разметка и сверление с последующей установкой стальной распорной втулки.

- Проверка функционала: После подключения язычка замка тестируется плавность вытягивания/сматывания ленты, моментальность блокировки при резком рывке и четкость срабатывания замка.

Обязательной финальной процедурой является испытание системы под нагрузкой: резкое торможение на безопасном участке дороги должно гарантировать мгновенную блокировку ремней. Игнорирование этого этапа или использование несертифицированных комплектующих недопустимо из-за рисков нарушения безопасности.

Модернизация приборной панели: чистка контактов и подсветки

Со временем контакты приборной панели МАЗ-500 окисляются, а подсветка тускнеет или перегорает, что затрудняет считывание показаний в темное время суток. Регулярная чистка электрических соединений и замена ламп возвращают информативность щитку приборов, повышая безопасность эксплуатации.

Окислы и грязь на разъемах спидометра, тахометра и контрольных ламп вызывают ложные срабатывания или полное отсутствие сигналов. Особое внимание уделите клеммам датчиков давления масла и температуры – их нестабильная работа маскирует критические неисправности двигателя.

Этапы восстановления функциональности

- Демонтаж панели: снимите кожух рулевой колонки, открутите крепежные винты панели, аккуратно отсоедините пучок проводов.

- Чистка контактов:

- Обработайте разъемы и клеммы смоченной в WD-40/спирте кистью

- Зачистите шлицы металлических контактов мелкой наждачной бумагой (№600-800)

- Ремонт подсветки:

- Замените все лампы накаливания типа АМН12-3-1 (3Вт), даже рабочие – для равномерного свечения

- Проверьте целостность дорожек платы при помощи мультиметра

- Дополнительные улучшения: установите светодиодные элементы с резисторами вместо ламп для снижения нагрузки на генератор.

После сборки протестируйте работу всех приборов при включенном зажигании и работающем двигателе. Убедитесь в отсутствии мерцания подсветки и корректном отображении данных – стрелки не должны залипать или хаотично колебаться.

Установка дополнительных контрольных приборов в торпедо

Интеграция дополнительных приборов на торпедо МАЗ-500 существенно повышает информативность и безопасность эксплуатации. Водитель получает точные данные о критических параметрах работы двигателя, пневмосистемы и электрооборудования, что позволяет своевременно выявлять неисправности.

Выбор места установки требует тщательного планирования: приборы не должны ограничивать обзор, мешать управлению или перекрывать доступ к штатным элементам. Чаще всего используют свободные зоны центральной панели, пространство над рулевой колонкой или симметричные ниши по бокам от основного щитка.

Ключевые аспекты монтажа

- Подготовка инструментов:

- Электродрель с коронками по металлу

- Набор гаечных ключей, кусачки, изолента

- Мультиметр для диагностики цепи

- Подключение электрики:

- Питание приборов – через реле от замка зажигания

- Подсветка – параллельно штатным лампам панели

- Обязательное использование предохранителей в разрыве цепи

- Механическая установка:

- Разметка и вырезка отверстий под посадочные гильзы

- Фиксация приборов штатными скобами или переходными кольцами

- Герметизация вводов проводов/трубок термоусадкой

Рекомендуемые приборы:

| Тахометр | Контроль оборотов двигателя | Подключение к выводу "W" генератора |

| Манометр пневмосистемы | Мониторинг давления воздуха | Врезка тройника в ресивер |

| Вольтметр | Диагностика состояния АКБ | Прямое подключение к клеммам |

| Пирометр ЕГТ | Замер температуры выхлопа | Установка датчика в выпускной коллектор |

При прокладке проводки избегайте участков с высокой температурой или подвижными элементами. Все соединения изолируйте термостойкими материалами – вибрации кабины МАЗ-500 ускоряют износ контактов. Тестируйте приборы на всех режимах работы двигателя перед окончательной сборкой торпедо.

Заводская печка: улучшение эффективности и безопасности

Штатная система отопления МАЗ-500 часто не справляется с обогревом просторной кабины в сильные морозы из-за недостаточной производительности и ухудшения характеристик со временем. Основные проблемы – слабый воздушный поток, засорение патрубков и радиатора, негерметичность соединений и риск проникновения выхлопных газов через трещины в теплообменнике.

Повышение эффективности печки критически важно не только для комфорта, но и для безопасности: запотевшие стекла ухудшают обзор, а утечка антифриза или отработанных газов в салон создает прямую угрозу здоровью водителя. Необходима комплексная модернизация ключевых узлов системы.

Модернизация системы обогрева

Обязательные меры безопасности:

- Тщательная проверка целостности радиатора печки и патрубков под давлением – трещины в теплообменнике недопустимы

- Замена уплотнителей на термостойкие (силикон или паронит) во всех соединениях

- Установка металлических хомутов вместо пластмассовых на подающие шланги

Повышение эффективности теплопередачи:

- Прочистка радиатора печки химическим способом или ультразвуком для удаления накипи

- Монтаж дополнительного циркуляционного насоса малой мощности (12В) в разрез подающей магистрали

- Обклейка воздуховодов термоизоляционным материалом (фольгированный пенофол)

- Замена заводского вентилятора на турбированный аналог с повышенной производительностью

Контрольные параметры после модернизации:

| Показатель | Заводской | После тюнинга |

| Температура на дефлекторах | 45-50°C | 60-65°C |

| Прогрев кабины (от -20°C) | 25-30 мин | 10-12 мин |

| Расход воздуха (м³/час) | ~180 | 250-300 |

Важно: При замене вентилятора обязательно установить отдельное реле и предохранитель соответствующей мощности. Усиленная теплоотдача требует еженедельной проверки уровня антифриза – даже небольшая утечка может привести к перегреву двигателя.

Монтаж дополнительного отопителя для зимней эксплуатации

Ключевой этап – выбор места установки. Оптимально расположить отопитель под панелью приборов со стороны пассажира или за сиденьем водителя, обеспечив свободную циркуляцию воздуха и защиту от механических повреждений. Обязательно проверьте отсутствие препятствий для монтажа кронштейнов и прокладки коммуникаций через перегородку кабины.

Подготовьте комплект: автономный отопитель (например, Вебасто или аналог), медные трубки Ø10-12 мм, силиконовые шланги, хомуты, изоляцию, провода сечением 2.5 мм², предохранитель на 15А, термостойкий герметик. Дополнительно потребуется дрель с коронкой 40 мм, набор ключей и тестер для проверки цепи.

Пошаговый алгоритм подключения

- Врезка в систему охлаждения

- Слейте антифриз ниже уровня патрубков печки

- Врежьте тройники в обратную магистраль штатного отопителя

- Установите запорные краны для летнего отключения контура

- Монтаж теплообменника

- Закрепите кронштейнами корпус отопителя через демпфирующие прокладки

- Подсоедините трубки к тройникам с помощью гибких шлангов

- Обеспечьте уклон магистрали для исключения воздушных пробок

- Электрическая часть

- Проложите силовой кабель от АКБ через предохранитель в салон

- Подключите управляющую цепь к отдельной кнопке на панели

- Заземлите корпус на кузов болтовым соединением

После заполнения системы антифризом проверьте герметичность всех стыков при работающем двигателе. Тестируйте отопитель на всех режимах, контролируя температуру выходного воздуха и отсутствие перегрева проводки. Утеплите трубки в подкапотном пространстве для снижения теплопотерь.

Перенос педального узла для удобства управления

Основная проблема стандартной компоновки педалей МАЗ-500 для многих водителей заключается в их чрезмерно вертикальном расположении относительно сиденья. Это вынуждает водителя сидеть практически "стоя", с сильно согнутыми в коленях и неестественно вытянутыми вперед ногами для доступа к педалям, что приводит к быстрой утомляемости, дискомфорту в коленных и тазобедренных суставах, особенно во время длительных рейсов.

Суть тюнинга заключается в переносе всего педального узла (тормоз, сцепление, газ) вперед и, чаще всего, несколько вниз относительно его заводского положения. Цель – добиться более горизонтального положения ног водителя при работе с педалями, аналогичного тому, что встречается в современных грузовиках или легковых автомобилях, что значительно повышает эргономику и снижает нагрузку.

Основные этапы и особенности доработки

Работа требует серьезного подхода и навыков:

- Демонтаж заводского узла: Полный съем педалей, кронштейнов, тяг и гидравлических цилиндров (для тормоза и сцепления).

- Разработка конструкции: Создание новых, более длинных и прочных кронштейнов и рычагов, обеспечивающих нужный вынос и ход педалей. Критически важно рассчитать геометрию и точки крепления, чтобы сохранить правильные углы и усилия.

- Модификация тяг: Существующие тяги (особенно троса газа и механической тяги сцепления на ранних моделях) почти всегда требуют замены или значительного удлинения. Гидравлические магистрали тормоза и сцепления также нуждаются в аккуратном удлинении.

- Перенос и крепление: Надежное крепление нового педального узла к усиленным точкам кабины или раме. Часто требуется усиление места установки сваркой дополнительных пластин.

- Регулировка: Тщательная настройка свободного хода педалей сцепления и тормоза, хода педали газа, проверка работы всех систем.

Важные моменты и риски:

| Преимущества | Недостатки/Риски |

| Значительно повышается комфорт водителя | Высокая сложность и трудоемкость работ |

| Снижается утомляемость в дальних поездках | Необходимость сварочных и слесарных работ высокого качества |

| Более естественное положение ног | Риск нарушения работы тормозной системы и сцепления при ошибках |

| Требуется тщательная проверка и регулировка после установки |

Категорически не рекомендуется выполнять эту доработку без серьезных инженерно-слесарных навыков, понимания гидравлических систем и доступа к оборудованию для сварки и металлообработки. Ошибки могут привести к отказу тормозов или сцепления. Удлинение гидравлических магистралей должно выполняться исключительно с использованием качественных трубок и фитингов, с последующей обязательной прокачкой системы и проверкой на герметичность.

Переоборудование системы управления коробкой передач

Переоборудование системы управления коробкой передач на МАЗ-500 направлено на повышение комфорта и снижения утомляемости водителя. Основной фокус – замена устаревшего механического привода на современные решения, такие как пневматические или гидравлические сервосистемы. Это позволяет минимизировать физические усилия при переключении, особенно в условиях длительных рейсов или бездорожья.

Ключевым этапом является модернизация кулисы и тяг, где часто устанавливают подшипники скольжения вместо втулок для плавности хода. Параллельно усиливают крепления рычага КПП к полу кабины, чтобы исключить вибрации и люфты, характерные для штатной конструкции. Для машин с делителем добавляют дистанционные пневмоклапаны управления.

Популярные решения и их особенности

| Тип модернизации | Компоненты | Эффект |

|---|---|---|

| Пневмопривод | Пневмоцилиндры, ресивер, клапаны | Усилие на рычаге снижается на 70-80% |

| Гидравлика | ГУР, гидроцилиндры, магистрали | Плавность переключений, защита от ударных нагрузок |

| Электро-пневматика | Контроллер, датчики хода, соленоиды | Возможность интеграции с круиз-контролем |

При установке пневмосистемы используют готовые комплекты от КАМАЗ или самодельные схемы с цилиндрами от тормозных камер. Обязательна врезка в контур пневматики автомобиля через отдельный ресивер. Для гидравлических решений применяют насосы ГУР от легковых авто (например, ГАЗель), но требуется расчет усилия цилиндров под нагрузку КПП МАЗа.

Типичные доработки механической части:

- Замена штатного рычага на укороченную версию с противовесом

- Монтаж опорной вилки с полиуретановыми втулками

- Установка карданного шарнира вместо срезного пальца в тягах

Замена стандартного руля на спортивное рулевое колесо

Основная сложность при замене руля МАЗ-500 на спортивную модель заключается в нестандартной шлицевой посадке вала рулевой колонки советского грузовика. Большинство современных спортивных рулей используют разъёмы ISO 72 мм или 6×74 мм, которые не совместимы с заводской конструкцией без переходника. Необходимо точно замерить диаметр вала (обычно 28–32 мм) и количество шлицов (часто 36 или 40) перед поиском адаптера.

Ключевой этап – обеспечение безопасности: спортивный руль должен сохранять работоспособность штатного подрулевого переключателя света и звукового сигнала. Для этого потребуется разбирать контактную группу в рулевой колонке и переносить её на переходную втулку либо устанавливать кнопки на новом руле. Категорически запрещено блокировать сигнал или нарушать схему подключения – это приведёт к отказу поворотников или фар.

Порядок монтажа

- Снять аккумуляторные клеммы для обесточивания системы

- Открутить гайку крепления штатного руля (ключ на 22–24 мм)

- Демонтировать заводской руль съёмником

- Установить переходную втулку с совместимыми шлицами

- Подключить контакты сигнала через переходные кольца или хаб

- Закрепить спортивный руль болтом с моментом затяжки 50–60 Н·м

| Параметр | Штатный руль | Спортивный вариант |

| Диаметр | 500–550 мм | 320–350 мм |

| Вылет | 120–140 мм | 70–90 мм |

| Материал | Сталь + пластик | Алюминий + кожа/алькантара |

Важно: уменьшение диаметра руля увеличивает усилие при парковке на 30–40%. Рекомендуется установка гидроусилителя от МАЗ-5336 или электрического бустера. Для легальности переделки сохраняйте штатную звуковую кнопку – её перенос на спицу руля должен быть технически грамотным и задокументированным.

Установка современных электростеклоподъемников

Интеграция электростеклоподъемников в кабину МАЗ-500 радикально повышает комфорт водителя, заменяя устаревшие механические ручки. Для реализации потребуется демонтировать старые механизмы и подготовить дверные карты под монтаж электроприводов и новой проводки. Ключевой этап – точная подгонка крепежных пластин и слайдеров к специфичной геометрии дверей советского грузовика.

Питание системы (12V) запитывается через реле и предохранитель от АКБ, управляющие кнопки врезаются в панель дверей или центральную консоль. Обязательна герметизация мест ввода проводов в дверные проемы для защиты от влаги и грязии. Финишный этап – регулировка хода стекол и проверка синхронности работы приводов.

Критические аспекты модернизации

Выбор комплектующих: Предпочтение – универсальным линейным приводам с тягой 400-600N и адаптивным кронштейнам. Для МАЗ-500 оптимальны наборы с влагозащищенными моторами и термоустойчивой изоляцией проводов.

- Подготовка дверей:

- Снятие обшивки и механических подъемников

- Зачистка ржавчины, нанесение антикора

- Разметка точек крепления электромоторов

- Монтаж компонентов:

- Фиксация приводов на усиленные штатные или кастомные пластины

- Установка стекол в новые слайдеры с силиконовой смазкой направляющих

- Прокладка проводки в гофре вдоль штатных трасс

| Параметр | Требование |

| Нагрузка на привод | Не менее 40 кг/с |

| Сечение проводов | 1.5-2.5 мм² (основная линия) |

| Защита цепи | Автомат 15-20А |

Важно: При установке кнопок в металлические панели обязательна изоляция контактов для исключения КЗ. Регулировочные болты на слайдерах требуют периодической подтяжки первые 500-700 км пробега.

Интеграция магнитолы с Bluetooth в старую приборную панель МАЗ-500

Модернизация аудиосистемы начинается с демонтажа штатного радиоприёмника и тщательного замера ниши в панели. Большинство современных магнитол формата 1DIN требуют адаптации металлического "стакана" и изготовления переходной рамки из пластика или стеклопластика для плотной посадки. Электропитание подключается через отдельный предохранитель от аккумулятора с обязательной установкой гасящего конденсатора 0,5 Ф для защиты от скачков напряжения.

Управление магнитолой интегрируется в рулевую колонку через дополнительный модуль JOYING или Axxess ASWC-1 – это сохраняет эргономику. Проводка динамиков прокладывается в гофре через технологические отверстия в дверях, а для шумоизоляции под ковровым покрытием кабины укладывается битопласт 5мм. Важно экранировать антенный кабель от помех генератора и стартёра фольгированной изолентой.

Ключевые этапы подключения

- CAN-шина: подключение к замку зажигания через блок согласования Connects2 для автоматического включения/выключения

- Акустика: установка 16-см коаксиальных динамиков Hertz Dieci в дверные карты с деревянными подиумами

- Микрофон: скрытый монтаж в плафоне освещения с углом захвата 120° для громкой связи

| Параметр | Рекомендация |

| Мощность магнитолы | 4×50 Вт (Pioneer MVH-S322BT) |

| Разъёмы | ISO 10487 с переходником на советскую распиновку |

| Защита от вибрации | Прокладки из вспененного полиуретана по контуру |

Финишная сборка включает 3D-печать декоративных накладок под цвет панели и калибровку эквалайзера с тестовыми треками. Для сохранения аутентичности ручки управления красятся в цвет приборов, а свободное пространство вокруг магнитолы закрывается съёмной заглушкой с тиснением "МАЗ".

Монтаж колонок в дверные карты: вырезка и установка

Перед началом работ демонтируйте дверные карты, аккуратно отсоединив крепления и электроразъёмы. Очистите внутреннюю поверхность от пыли и обезжирьте зону будущего монтажа для точной разметки.

Определите оптимальное расположение динамиков: избегайте участков с механизмами стеклоподъёмника и усилителями жесткости. Используйте шаблон из комплекта колонок или изготовьте его самостоятельно по диаметру посадочного места.

Пошаговая инструкция

Вырезка отверстий:

- Зафиксируйте карту на ровной поверхности струбцинами

- Перенесите разметку с шаблона при помощи маркера

- Просверлите стартовое отверстие Ø 8-10 мм внутри контура

- Вырежьте посадочное место электролобзиком с пилкой по пластику

- Обработайте кромки наждачной бумагой или фрезером

Установка колонок:

- Нанесите виброизоляцию вокруг отверстия

- Установите уплотнительное кольцо (при наличии)

- Заведите провода акустики через технологическое отверстие

- Зафиксируйте корпус динамика саморезами 4х16 мм через штатные крепёжные уши

- Проверьте отсутствие перекосов и зазоров более 1 мм

| Типичные ошибки | Последствия |

| Слишком тонкая пилка лобзика | Плавление пластика, неровные края |

| Отсутствие виброизоляции | Дребезжание на низких частотах |

| Перетяжка крепёжных саморезов | Деформация карты, трещины |

После монтажа обязательно проверьте ход стекла и работу замков. Подключите акустику к усилителю через кроссовер, соблюдая полярность. При сборке карты следите, чтобы провода не попадали в зону движения механизмов.

Прокладка электропроводки для дополнительного оборудования

Перед началом работ составьте подробную схему подключения всех новых потребителей энергии с указанием мощности, требуемого сечения проводов и точек запитки. Обязательно рассчитайте нагрузку на бортовую сеть и при необходимости установите дополнительные реле или блок предохранителей. Используйте только медные провода в двойной изоляции с цветовой маркировкой жил для упрощения диагностики.

Проложите проводку через технологические отверстия в кабине, используя резиновые или пластиковые гофры для защиты от перетирания. Крепите жгуты пластиковыми хомутами с шагом 20-30 см, избегая острых кромок и подвижных элементов рулевого управления. Особое внимание уделите герметизации мест ввода проводов в кабину через перегородку двигательного отсека – применяйте термостойкие сальники.

Ключевые этапы монтажа

- Подключение к источнику питания: от аккумулятора через отдельный предохранитель (рекомендуемое сечение: 4-6 мм² для силовых линий)

- Установка коммутационных элементов: кнопки и переключатели монтируйте в легкодоступные места без нарушения эргономики

- Прокладка сигнальных линий: для датчиков и слаботочных устройств (0.5-1.5 мм²) используйте экранированные провода

- Защита цепей: каждое оборудование подключайте через индивидуальный предохранитель с номиналом на 20-30% выше пикового потребления

Обязательные проверки: после монтажа протестируйте все цепи мультиметром на отсутствие КЗ, измерьте падение напряжения под нагрузкой. Убедитесь в надежности контактов – особое внимание клеммам массового подключения. Заизолируйте все соединения термоусадочной трубкой с клеевым слоем.

| Оборудование | Рекоменд. сечение (мм²) | Тип предохранителя |

|---|---|---|

| Доп. фары | 2.5 | 15А |

| Обогрев сидений | 1.5 | 10А |

| Инвертор 12/220В | 6.0 | 40А |

| Мультимедиа | 0.75 | 5А |

Важно: никогда не подключайте оборудование напрямую к генератору или датчикам штатной проводки. Для энергоемких устройств (лебедка, компрессор) используйте отдельный силовой кабель с реле, управляемым от замка зажигания.

Создание мест крепления и установка аксессуаров на торпедо

Подготовка поверхности начинается с тщательной разметки точек установки аксессуаров мелом или маркером с учетом эргономики и прокладки проводки. Обязательно демонтируйте стандартную облицовку торпедо для доступа к металлическому каркасу, после чего обезжирьте зоны будущего крепежа уайт-спиритом или антисиликоном.

Для создания креплений используйте ступенчатое сверление: сначала кернение, затем тонкое сверло (3-4 мм), окончательное сверло под размер резьбы. В металлические элементы кабины врежьте резьбовые втулки М6-М8, а для пластиковых панелей применяйте термоупрочненные вставки или эпоксидные закладные гайки. Усилите ответственные точки стальными пластинами толщиной 2-3 мм с обратной стороны.

Типы креплений для распространённых аксессуаров

| Аксессуар | Место установки | Метод крепления |

|---|---|---|

| Держатель планшета | Центральная стойка | L-образный кронштейн на заклёпках |

| Контрольные приборы | Левая панель водителя | Через резиновые демпферы на болтах М5 |

| USB-разъёмы | Ниша под магнитолу | Вырез в пластике + фиксация термоклеем |

| Радиостанция | Навесная полка под стеклом | Сквозные болты М6 с подпорной пластиной |

При монтаже магнитолы изготовьте переходную рамку из АБС-пластика, фиксируемую через виброизолирующие проставки. Для кнопок управления допоборудованием используйте штатные заглушки – аккуратно вырежьте отверстия корончатой фрезой, закрепите элементы стопорными кольцами. Все провода уложите в гофротрубку и зафиксируйте нейлоновыми стяжками через каждые 15 см.

Обязательные этапы после установки:

- Проверка отсутствия вибраций при работе двигателя

- Обработка кромок отверстий герметиком от коррозии

- Тестирование нагрузки – подвесьте груз в 2 раза тяжелее аксессуара

Замена старого люка на современный с системой вентиляции

Демонтаж устаревшего люка начинается с аккуратного удаления обшивки потолка вокруг конструкции и отсоединения крепежных элементов. Необходимо тщательно зачистить и обезжирить контактную зону металла кузова для обеспечения надежной герметизации новой системы. Важно сохранить целостность гидроизоляционного слоя кабины во избежание протечек.

Монтаж современного люка требует точной подгонки геометрии проема – при несовпадении размеров используется установка переходного рамного профиля. Обязательна проклейка периметра термостойким герметиком перед фиксацией болтами с шагом 10-15 см. Электропроводку вентилятора интегрируют в штатную бортовую сеть через отдельный предохранитель.

Ключевые преимущества модернизации

- Автоматическая циркуляция воздуха – вентилятор с 3-ступенчатой регулировкой устраняет запотевание стекол

- Дождевой сенсор – автономное закрытие створки при осадках

- Энергосберегающий мотор – потребление менее 0.5А в штатном режиме

- Шумоизоляционная окантовка – снижение вибраций на 40%

Важно: Для моделей без гидроусилителя рекомендуется выбирать люки весом до 8 кг – избыточная нагрузка на крышу ускоряет усталостные деформации каркаса. Ревизию дренажных каналов проводят каждые 15 000 км пробега.

| Параметр | Старый люк | Новый люк |

| Режимы работы | Ручное открытие | Электропривод + пульт |

| Теплоизоляция | Одинарное стекло | Двойной стеклопакет |

| Ресурс уплотнителя | 2-3 года | 7-10 лет |

Реставрация металлических элементов каркаса кабины МАЗ-500

Качество реставрации металлического каркаса кабины напрямую влияет на долговечность и безопасность эксплуатации МАЗ-500. Работы требуют тщательной подготовки и соблюдения технологии, так как каркас подвержен коррозии и механическим повреждениям.

Перед началом реставрации кабину полностью разбирают, снимают обшивку, сиденья, приборную панель и все навесные элементы. Каркас очищают от грязи и старой краски, после чего проводят дефектовку для выявления участков коррозии и деформаций.

Порядок выполнения работ

- Очистка поверхности: удаление грязи, масляных пятен и старого лакокрасочного покрытия с помощью металлических щеток, шлифмашинки или пескоструйной обработки.

- Удаление ржавчины: обработка пораженных участков преобразователем ржавчины или механическое снятие коррозионного слоя болгаркой с зачистным кругом.

- Ремонт поврежденных участков:

- Вырезание проржавевших фрагментов болгаркой

- Изготовление заплат из листовой стали толщиной 1,5-2 мм

- Приварка новых элементов сплошным швом с последующей зачисткой

- Выравнивание геометрии: рихтовка вмятин гидравлическим вытяжным устройством, проверка углов конструкции шаблонами.

- Антикоррозийная обработка: нанесение эпоксидного грунта или состава на основе цинка кистью/краскопультом во все полости и стыки.

- Финишная шпаклевка и шлифовка: заполнение мелких неровностей автомобильной шпаклевкой, поэтапная обработка абразивами Р180-Р400.

После подготовки поверхности каркас покрывают в 2-3 слоя акриловым грунтом с межслойной сушкой 30-40 минут. Финишное окрашивание выполняют молотковой эмалью, обеспечивающей дополнительную защиту от механических повреждений.

| Материалы | Инструменты | Рекомендации |

|---|---|---|

| Электроды МР-3С 3 мм | Сварочный инвертор 200А | Сварку вести короткими швами 3-5 см для предотвращения коробления |

| Цинконаполненный грунт | Краскопульт HVLP 1.8 мм | Наносить при температуре +15...+25°C и влажности до 70% |

| Абразивные круги Р80/Р120 | Эксцентриковая шлифмашина | Использовать респиратор и защитные очки при работе |

Особое внимание уделяют скрытым полостям лонжеронов и усилителей порогов – эти зоны дополнительно обрабатывают антикором через технологические отверстия с помощью удлиненной насадки-распылителя.

Обработка скрытых полостей кабины антикоррозийным составом

Скрытые полости кабины МАЗ-500 – наиболее уязвимые зоны для коррозии из-за скапливающейся влаги и грязи. Доступ к ним возможен через технологические отверстия в порогах, стойках лобового стекла, усилителях крыши и внутренних полостях дверей. Тщательная очистка этих участков от рыхлой ржавчины, окалины и мусора обязательна перед обработкой.

Для защиты используйте антикоррозийные составы с высокой проникающей способностью на основе воска или преобразователя ржавчины. Жидкие материалы с распылительной трубкой-удлинителем обеспечивают равномерное покрытие труднодоступных поверхностей. Особое внимание уделите стыкам панелей и внутренним углам, где влага задерживается дольше всего.

Порядок работ

- Демонтируйте обшивку салона, резиновые уплотнители и пластиковые заглушки для доступа к полостям.

- Обработайте металл металлической щеткой или скребком, удаляя отслоившиеся частицы.

- Обезжирьте поверхности специальным очистителем или уайт-спиритом.

- Нанесите первый слой антикора распылением через 30-40 см трубку, держа баллон под углом 45°.

- Повторите обработку после полного высыхания (время указано на упаковке состава).

- Установите демонтированные элементы на место после полимеризации защиты.

Критические зоны для контроля:

- Внутренние полости нижних кромок дверей

- Пространство за усилителями передних крыльев

- Торцевые части порогов и поперечные лонжероны кабины

- Основания стоек ветрового стекла

Регулярная инспекция обработанных участков раз в 2 года и обновление покрытия в проблемных местах предотвратит сквозную коррозию. Используйте средства индивидуальной защиты – респиратор и перчатки – при работе с химическими составами.

Покраска внутренних металлических поверхностей молотковой краской

Молотковая краска является отличным выбором для внутренних металлических поверхностей кабины МАЗ-500 благодаря своей исключительной укрывистости, высокой прочности, устойчивости к механическим повреждениям, вибрациям, влаге и коррозии. Она создает характерный декоративный рельефный эффект "чеканки", который хорошо скрывает мелкие неровности и придает интерьеру обновленный, техничный вид.

Крайне важна тщательная подготовка поверхности: старое лакокрасочное покрытие, ржавчину и отслаивающиеся части необходимо полностью удалить шлифованием или пескоструйной обработкой. Поверхность должна быть абсолютно чистой, сухой и обезжиренной. Любые следы масла, смазки или силикона приведут к дефектам покрытия. Крупные вмятины и глубокие царапины желательно выровнять шпатлевкой по металлу.

Этапы подготовки и нанесения

Обязательные этапы после очистки:

- Обезжиривание: Тщательно протрите всю поверхность уайт-спиритом или специальным обезжиривателем. Дайте полностью высохнуть.

- Грунтование: Нанесение специальной грунтовки под молотковую краску – критически важный шаг. Она обеспечивает адгезию и дополнительную антикоррозионную защиту.

- Шлифовка грунта: После полного высыхания (согласно инструкции производителя) загрунтованную поверхность слегка обработайте абразивом P320-P400 для удаления возможного ворса и улучшения сцепления с финишным слоем. Удалите пыль.

Выбор грунтовки (примеры):

| Тип грунтовки | Особенности | Примечания |

|---|---|---|

| Кислотная (травящая) грунтовка | Обеспечивает наилучшую антикоррозионную защиту на голом металле | Требует обязательного нанесения изолирующего грунта поверх перед молотковой краской |

| Эпоксидная грунтовка | Отличная адгезия, влагостойкость, изолирующие свойства | Часто рекомендуется как оптимальный вариант под молотковые эмали |

| Акриловый грунт по металлу | Хорошая адгезия, простота нанесения, быстро сохнет | Убедитесь в совместимости с конкретной молотковой краской |

Нанесение молотковой краски:

- Тщательное перемешивание: Перед использованием краску необходимо очень хорошо перемешать до однородной консистенции, включая осадок, чтобы активировать алюминиевую пудру и добавки, формирующие текстуру. Используйте дрель с миксером.

- Разбавление (если требуется): Строго следуйте инструкции производителя. Обычно допускается разбавление на 5-10% специальным растворителем для молотковых красок. Избыток растворителя испортит эффект.

- Техника нанесения: Наносите краску равномерным слоем с помощью краскопульта (рекомендуется) или кистью. Ключевой момент: Наносите "мокрый по мокрому" – следующий слой до полного высыхания предыдущего (обычно через 10-20 минут, уточняйте в инструкции!). Это обеспечивает правильное формирование молоткового эффекта. Избегайте подтеков и слишком толстых слоев.

- Количество слоев: Обычно достаточно 1-2 полноценных слоев для получения равномерного цвета и выраженной текстуры.

- Сушка: Обеспечьте хорошую вентиляцию кабины во время и после нанесения. Полное высыхание и набор прочности занимает от 24 часов до нескольких суток (зависит от краски, температуры, влажности).

Внимание! Работайте в хорошо проветриваемом помещении, используйте респиратор, защитные очки и перчатки. Молотковая краска токсична до высыхания.

Монтаж дополнительных держателей и органайзеров в кабине

Фиксация дополнительных элементов начинается с точной разметки точек крепления на пластиковых панелях кабины МАЗ-500, избегая зон воздуховодов и электропроводки. Используйте кронштейны из нержавеющей стали или анодированного алюминия толщиной от 2 мм, предварительно обработав металл антикоррозийным составом. Для крепления к металлическим поверхностям применяйте резьбовые вставки M6-M8, а к пластиковым – термостойкие эпоксидные клеи или специализированные распорные анкеры.

При установке сетчатых карманов на боковины кабины оставляйте технологический зазор 15-20 мм от подвижных элементов двери. Для магнитных держателей инструмента усильте зоны монтажа стальными пластинами толщиной 1-1.5 мм, скрытно закрепленными за обшивкой. Все крепежные отверстия после сверления обязательно герметизируйте силиконовым составом для предотвращения коррозии.

Ключевые решения при компоновке

Оптимальное расположение органов управления требует учета эргономики рабочего места водителя:

- Солнцезащитные козырьки: монтируйте на специальные кронштейны с шаровыми шарнирами, обеспечивающими регулировку в 3 плоскостях

- Планшеты/навигаторы: устанавливайте на поворотные кронштейны с вакуумным креплением в зоне лобового стекла

- Важно: избегайте установки твердых объектов ближе 25 см от головы водителя согласно требованиям безопасности

Распределение функциональных зон в кабине:

| Зона | Рекомендуемые элементы | Особенности монтажа |

| Левая панель двери | Карманы для карт, фонарей | Крепление на заклепках с подложкой-уплотнителем |

| Торпедо справа | Подстаканники, держатели раций | Вибрационные демпферы под основание |

| За спинкой сиденья | Сетчатые органайзеры для аптечки | Быстросъемные ремни с карабинами |

Для кабелей гаджентов прокладывайте скрытые каналы за обшивкой, используя гофрорукава диаметром 16-20 мм. Размещайте USB-разъемы в нише под рулевой колонкой или на боковой консоли, подключив их через отдельный предохранитель к аккумулятору. Все металлические кромки крепежных пластин после установки закрывайте резиновым кантом.

Установка светодиодного освещения рабочих зон в салоне

Замена штатного освещения на светодиодное в кабине МАЗ-500 кардинально улучшает видимость приборной панели, зоны водителя и места штурмана при работе в темное время суток. Современные LED-ленты обеспечивают яркий направленный свет без лишнего энергопотребления, что критично для бортовой сети грузовика.

Правильно организованная подсветка снижает утомляемость глаз водителя и упрощает поиск документов или инструментов в салоне. Равномерное освещение без теневых зон достигается за счет гибкости монтажа лент вдоль элементов каркаса кабины или под торпедо.

Порядок монтажа и подключения

Для установки потребуется гибкая светодиодная лента с защитой IP65 (например, SMD 5050), алюминиевый профиль для отвода тепла, проводка сечением 1.5 мм², изолента и 12V блок питания при использовании RGB-лент. Обязательно подготовьте коннекторы для соединения отрезков и термоусадку.

- Определите зоны освещения: верхний контур ветрового стекла, пространство над педалями, зона рычага КПП, отсек документов

- Обезжирьте поверхности спиртом перед креплением ленты

- Наклейте LED-ленту на алюминиевый профиль для предотвращения перегрева

- Закрепите конструкцию саморезами или двухсторонним скотчем 3М

- Соедините отрезки лент через коннекторы параллельно (не более 5м в одной цепи)

- Подключите провода к ближайшему потребителю 12V через предохранитель 5А

| Тип ленты | Цветовая температура | Мощность на 1м | Рекомендуемые зоны |

|---|---|---|---|

| Одноцветная | 4000-5000K | 9.6W | Общее освещение |

| RGB | Настраиваемая | 14.4W | Декоративная подсветка |

| Влагозащищенная | 6000K | 7.2W | Зона педалей |

При подключении соблюдайте полярность: красный провод – к "+" бортовой сети (через тумблер), черный – к массе. Для RGB-лент используйте контроллер с пультом управления, который монтируется в зоне доступа водителя. Избегайте перегибов ленты радиусом менее 3 см.

Преимущества решения:

- Экономия энергии (в 8 раз меньше ламп накаливания)

- Отсутствие нагрева пластиковых панелей

- Срок службы до 50 000 часов

- Возможность зонирования света

Финишная сборка кабины после завершения тюнинговых работ

Установите все крупные элементы интерьера: сиденья с новыми обивками, рулевую колонку с модернизированным рулевым колесом, приборную панель с интегрированными дополнительными датчиками или мультимедийной системой. Проверьте плотность прилегания и надёжность крепления каждой детали, используя рекомендованные производителем моменты затяжки болтовых соединений.

Подключите электрические разъёмы к установленным компонентам: подсоедините провода к новой панели приборов, аудиосистеме, системе обогрева стекол и сидений, дополнительному освещению. Тщательно заизолируйте все соединения и проложите жгуты согласно схеме электропроводки, избегая контакта с подвижными частями и острыми кромками.

Контроль качества и настройка

Выполните тестирование всех систем перед окончательной сборкой облицовок:

- Проверьте работу приборов, освещения и сигналов при включенном зажигании

- Протестируйте климатическую установку на всех режимах

- Убедитесь в корректной работе аудиооборудования и отсутствии посторонних шумов

Установите финальные элементы отделки:

- Закрепите пластиковые панели дверей и центральной консоли

- Смонтируйте обновлённые потолочные плафоны

- Установите коврики с точной подгонкой под геометрию пола

- Наклейте шумоизоляционные материалы в скрытых полостях

| Этап | Ключевые действия |

| Фиксация деталей | Проверка отсутствия вибраций при работе двигателя |

| Регулировка | Настройка хода педалей и люфта руля |

| Визуальный осмотр | Контроль зазоров между панелями, устранение перекосов |

Обработайте все пластиковые элементы защитным составом для сохранения внешнего вида. Удалите следы монтажа с поверхностей, выполните финальную уборку салона промышленным пылесосом перед установкой стекол и наружных элементов.

Тестирование функциональности всех систем после модернизации

Комплексная проверка начинается с визуального осмотра всех изменённых узлов кабины на предмет корректности сборки, отсутствия перетёртых проводов, заломов шлангов и надёжности креплений. Особое внимание уделяется герметичности уплотнений стекол, дверей и мест ввода коммуникаций после установки дополнительного оборудования.

Поэтапно запускаются и тестируются все модернизированные системы в строгой последовательности: сначала электрика (освещение, приборная панель, аудиосистема), затем климатическая установка (печка, вентиляция), после – механические компоненты (регулировки сидений, замки). Каждый этап сопровождается замером нагрузок на бортовую сеть мультиметром.

Ключевые этапы диагностики

- Электрооборудование: проверка работы фар (ближний/дальний свет), габаритов, стоп-сигналов, указателей поворотов, дворников, подсветки панели приборов, магнитолы и дополнительных USB-портов под нагрузкой.

- Климатические системы: тестирование обдува лобового стекла, распределения воздушных потоков на разных скоростях вентилятора, эффективности обогрева салона и герметичности магистралей кондиционера (при установке).

- Механика и эргономика: плавность хода регулируемых сидений, фиксация в заданных положениях, отсутствие скрипов при движении, корректность работы дверных замков и доводчиков.

Обязательные стресс-тесты: имитация длительной эксплуатации путём 30-минутной работы всех систем одновременно на холостом ходу для выявления перегрева проводки, падения напряжения или сбоев. Контрольная поездка с проверкой шумовиброизоляции и отсутствием посторонних звуков при движении по неровностям.

| Система | Критерий успешного теста | Инструмент проверки |

| Электропитание | Напряжение ≥13.8В под нагрузкой | Мультиметр, нагрузочная вилка |

| Отопление/вентиляция | Δt ≥ 15°C за 10 мин. (печь) | Термометр, таймер |

| Шумоизоляция | Отсутствие дребезжания | Акустический тест (езда по "гребёнке") |

Фиксация результатов каждого этапа в чек-лист обязательна для оперативного устранения недочётов. Особенно критичны показатели утечки тока в режиме покоя (допустимо ≤50мА) после подключения дополнительной электроники.

Список источников

При подготовке материала о тюнинге кабины МАЗ-500 использовались специализированные ресурсы, посвящённые советской грузовой технике, её реставрации и модернизации. Акцент делался на практические руководства и опыт владельцев.

Источники включают техническую документацию, форумы энтузиастов, профильные издания и видеоматериалы, где детально разбираются методы доработки интерьера, установки дополнительного оборудования и улучшения эргономики кабины данной модели.

- Книга "Грузовики МАЗ. Модели 500, 5335 и их модификации": Разделы, посвящённые устройству кабины и возможностям её модернизации.

- Архивные номера журнала "Грузовик Пресс": Статьи о реставрации и тюнинге советских грузовиков, включая реальные проекты по МАЗ-500.

- Форум "Стальные Кони" (раздел МАЗ): Тематические обсуждения владельцев по перетяжке салона, установке печек, шумоизоляции и переделке панели приборов.

- Техническая документация МАЗ-500 (Руководство по ремонту и эксплуатации): Схемы крепления элементов кабины, размеры, особенности конструкции для безопасного вмешательства.

- Видеоканал "Гараж 42: Тюнинг Грузовиков": Видео-кейсы по переоборудованию кабин МАЗ, работе с металлом, замене сидений и организации спального места.

- Брошюра "Тюнинг и дооснащение спецтехники" (изд. АвтоДело, 2018): Глава о модернизации систем отопления и вентиляции в кабинах грузовиков старого образца.