Применение уплотнителя капота

Статья обновлена: 28.02.2026

Уплотнитель капота – критически важный элемент конструкции автомобиля, напрямую влияющий на защиту подкапотного пространства и акустический комфорт. Его правильная установка и подбор материала предотвращают проникновение пыли, воды, дорожной грязи и моторных шумов в салон.

Эксплуатационные характеристики уплотнителя зависят от температурных нагрузок, механического истирания и химического воздействия реагентов, что требует применения специализированных устойчивых материалов. Современные решения предусматривают сплавы резин и термопластов с улучшенной эластичностью и долговечностью.

Отсутствие или износ уплотнительной ленты приводит к увеличению шумности, коррозии элементов кузова и нарушению температурного режима двигателя. Детальное изучение конструктивных особенностей и правил монтажа необходимо для корректной работы этого компонента.

Основные функции уплотнителя

Основная задача уплотнителя капота – создание герметичного барьера между капотом и рамой кузова. Он предотвращает проникновение влаги, дорожной грязи, пыли и химических реагентов в подкапотное пространство, защищая двигатель и электронные компоненты от коррозии и повреждений.

Уплотнитель выполняет роль шумопоглотителя: он гасит вибрации двигателя и трансмиссии, снижая уровень проникающего в салон шума. Дополнительно он минимизирует попадание выхлопных газов и запахов в систему вентиляции, а также предотвращает образование конденсата на внутренней поверхности капота.

- Теплоизоляция: сохраняет тепло в моторном отсеке в холодное время года, ускоряя прогрев двигателя

- Защита от вторичных ударов: снижает риск деформации капота при ДТП за счет амортизации

- Стабилизация аэродинамики: уплотняет зоны завихрения воздуха для уменьшения паразитных шумов при движении

Материалы изготовления уплотнителей

Основными материалами для уплотнителей капота являются резины на базе EPDM (этиленпропилендиеновый мономер), термопластичные эластомеры (ТПЭ) и силикон. EPDM доминирует благодаря исключительной устойчивости к окислению, озону и экстремальным температурам (-60°C до +150°C). Материал сохраняет эластичность при длительной эксплуатации, эффективно гасит вибрации и обеспечивает герметизацию без потери свойств под воздействием моторных масел, топлива и УФ-излучения.

ТПЭ применяют в комбинированных конструкциях: жесткий пластиковый крепеж объединяют с эластичной профильной частью для упрощения монтажа на клипсах. Силикон выбирают для премиум-сегмента из-за термостойкости до +250°C и стабильности в сверхнизких температурах, но его высокая стоимость и ограниченная стойкость к маслам сужают сферу применения. Для шумоизоляции дополнительно используют пенополиуретановые ленты с закрытоячеистой структурой, наклеиваемые на внутренний периметр капота.

Критерии выбора

| Материал | Прочность на разрыв | Диапазон рабочих температур | Ресурс |

|---|---|---|---|

| EPDM | 15-25 МПа | -60°C...+150°C | 10-15 лет |

| ТПЭ | 20-35 МПа | -50°C...+130°C | 7-10 лет |

| Силикон | 5-10 МПа | -70°C...+250°C | 8-12 лет |

- Гибридные решения: комбинации EPDM с полипропиленом усиливают стойкость к деформациям в зонах крепления.

- Специальные добавки: сажевые наполнители в EPDM повышают износостойкость, а антистатические присадки снижают пыленакопление.

Уплотнитель капота: особенности применения

Уплотнители для капота различаются по форме поперечного сечения, что определяет их герметизирующие и амортизационные свойства. Каждый профиль адаптирован под специфику монтажа, эксплуатационные нагрузки и геометрию прилегающих поверхностей кузова.

Основные материалы – резина EPDM, термопластичные эластомеры и силикон – обеспечивают устойчивость к температурным колебаниям, маслам и дорожным реагентам. Толщина и плотность напрямую влияют на долговечность и шумопоглощение.

Разновидности профилей уплотнителей

Производители предлагают следующие типы профилей:

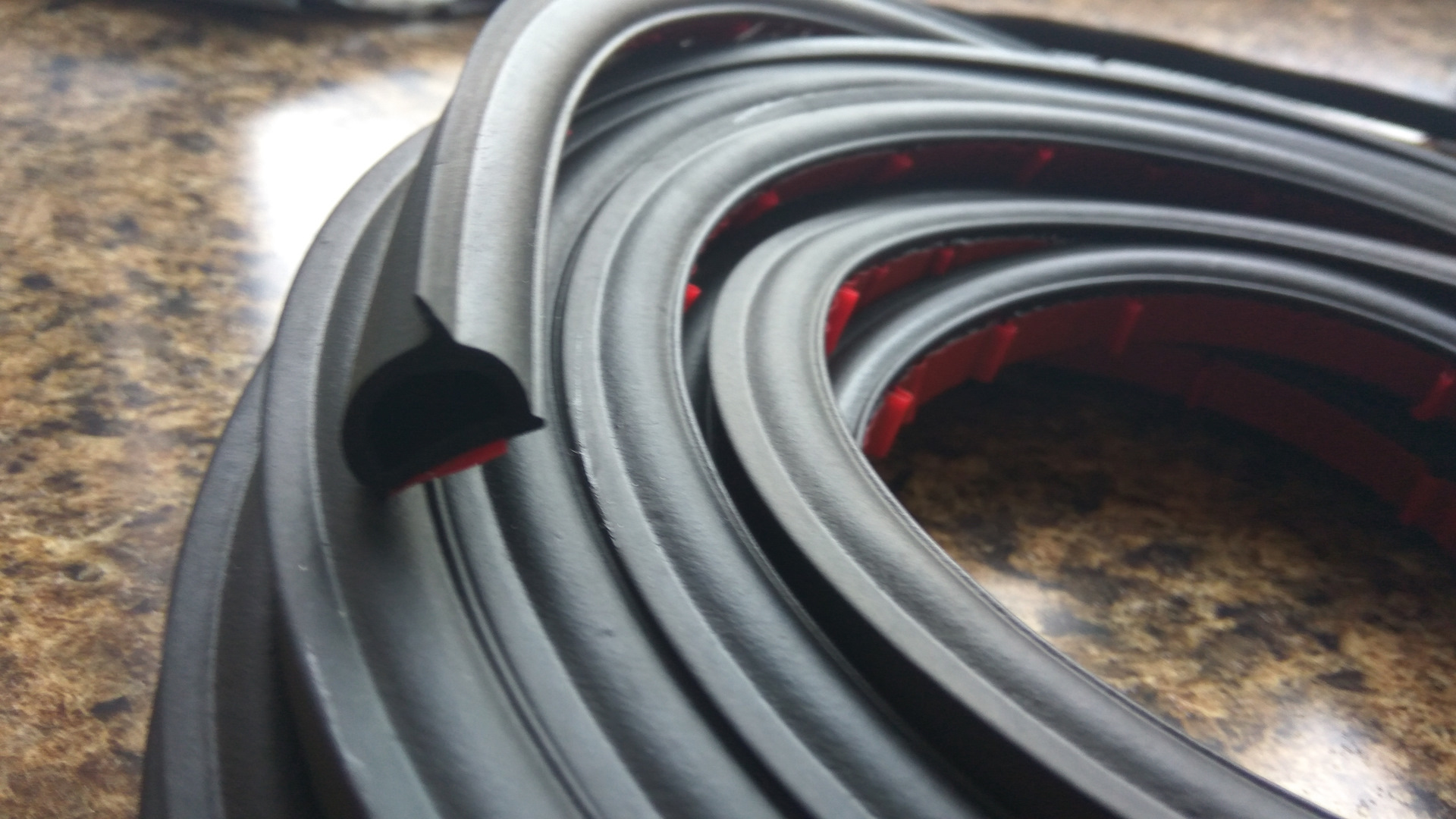

- Трубчатый (D-образный) – полая круглая или овальная форма. Обеспечивает равномерное сжатие и виброизоляцию при динамичных нагрузках.

- Губчатый – пористый прямоугольный или квадратный профиль. Применяется для заполнения крупных зазоров, обладает повышенной деформационной способностью.

- Ленточный с самоклеящейся основой – тонкий эластичный уплотнитель для зон с минимальным зазором. Крепится без дополнительного оборудования.

- Специализированный (фасонный) – сложная геометрия с каналами для отвода воды и ребрами жесткости. Используется в премиальных моделях авто.

Выбор профиля зависит от конструктивных особенностей капота: наличия ребер жесткости, ширины монтажного паза и необходимой степени герметизации. Например, трубчатый тип актуален для зон с давлением при захлопывании, а губчатый – для стыков с переменным зазором.

Подбор уплотнителя под марку автомобиля

Корректный подбор уплотнителя капота напрямую зависит от конкретной марки и модели автомобиля из-за уникальной геометрии моторного отсека и конструктивных особенностей кузова каждой производителя. Универсальные решения часто не обеспечивают плотного прилегания, что ведет к проникновению влаги, пыли и посторонних шумов в подкапотное пространство.

Ключевые критерии выбора включают точное соответствие размеров профиля уплотнителя форме посадочного места капота, тип материала (резина, термопластик, вспененный этиленпропилен), устойчивость к перепадам температур и агрессивным средам. Использование некорректной модели неизбежно вызывает деформацию уплотнительной ленты при закрытии капота или образование технологических зазоров.

Способы определения совместимого уплотнителя:

- Оригинальные каталоги: Приоритетный вариант – подбор по коду детали через официальные каталоги автопроизводителя (например, ETKA для Volkswagen Group, EPC для Mercedes-Benz).

- VIN-запрос: Использование VIN-кода транспортного средства гарантирует точную идентификацию требуемого уплотнителя, учитывая модификацию кузова и год выпуска.

- Специализированные базы: Применение платформ производителей уплотнителей (Elring, Corteco, Febi) с фильтрацией по параметрам авто.

Последствия ошибки в подборе:

- Нарушение герметизации капота

- Попадание снега и дождевой воды на двигатель

- Ускоренная коррозия элементов кузова

- Вибрации и дребезжание при движении

Подготовка поверхности перед установкой уплотнителя капота

Безответственное отношение к подготовке зоны монтажа гарантированно снижает адгезию уплотнителя, провоцируя его отклеивание, деформацию или разгерметизацию. Неочищенные загрязнения, влага или следы масла формируют барьер, препятствующий надежному контакту клейкого слоя с металлом капота.

Комплексная обработка поверхности предусматривает четыре ключевых этапа: механическая очистка от наслоений, химическое обезжиривание, устранение микротрещин/коррозии и финальная сушка. Игнорирование любого шага ведет к ускоренной деградации уплотнителя под воздействием вибраций, перепадов температур и химических реагентов.

Алгоритм подготовки

- Механическая очистка:

- Жёсткой нейлоновой щёткой удалите грязь, ржавчину и отслоившуюся краску.

- Обработайте зону контакта абразивной губкой (P400-P600) для матирования.

- Химическая обработка:

- Протрите поверхность салфеткой, смоченной ацетоном или специальным антисиликоном.

- Повторите обезжиривание через 5 минут для удаления остаточных плёнок.

- Восстановление покрытия:

- Зашлифуйте глубокие царапины и заделайте сколы автошпаклёвкой.

- Нанесите грунтовку на голый металл в местах удаления коррозии.

- Финальные операции:

- Удалите пыль после шлифовки сжатым воздухом.

- Прогрейте капот строительным феном до +30°C для испарения влаги.

Качество подготовки проверяйте визуально: поверхность должна быть матовой, однородной и абсолютно сухой. Тактильный тест (проведение пальцем) недопустим – жировые следы снижают адгезию на 70%.

Необходимые инструменты для монтажа

Успешная установка уплотнителя требует применения специализированных инструментов, обеспечивающих точную фиксацию и исключающих деформацию материала. Отсутствие подходящего оборудования может привести к неплотному прилеганию профиля, снижению герметичности и преждевременному износу.

Минимальный набор включает несколько категорий инструментов: подготовительные, монтажные и вспомогательные. Каждая группа решает конкретные задачи на разных этапах работы, от очистки поверхности до окончательного закрепления уплотнительной ленты.

Обязательный комплект

- Очистители поверхности: обезжириватель (изопропиловый спирт или ацетон), салфетки без ворса.

- Измерительные: рулетка, маркер или мел для разметки линии установки.

- Режущие: острые ножницы по резине или строительный нож для точной подгонки длины.

Инструменты для фиксации

| Тикер (роликовый инструмент) | Равномерно вдавливает уплотнитель без повреждений |

| Резиновый/деревянный шпатель | Альтернатива тикеру для приглаживания |

| Термофен | Используется при монтаже термоактивных профилей |

Дополнительные приспособления

- Струбцины – временная фиксация длинных участков.

- Клей-активатор/праймер – для бесклеевых уплотнителей.

- Контактные клеи (на каучуковой основе) – усиление проблемных зон.

Обезжиривание зоны установки

Без тщательного удаления жировых и масляных загрязнений невозможно обеспечить полноценную адгезию клеящего слоя уплотнителя к поверхности кузова. Любые остатки технических жидкостей, дорожной пыли или антикоррозийных составов создают барьер, резко снижающий прочность сцепления и приводящий к преждевременному отслоению материала.

Процедура выполняется перед монтажом с помощью чистых безворсовых салфеток и специализированных обезжиривателей на спиртовой основе (изопропиловый спирт, уайт-спирит). Состав наносится исключительно на ветошь, после чего аккуратными движениями протирается целевой участок по всей площади контакта без размазывания загрязнений. Обязательно соблюдать время полного испарения раствора (обычно 5-7 минут).

Критические ошибки при подготовке:

- Использование тканей, оставляющих ворсинки

- Нанесение состава непосредственно на металл

- Монтаж до полного высыхания поверхности

- Применение бензина или агрессивных растворителей

Последствия некорректного обезжиривания:

- Локальное отслаивание уплотнителя через 500-1000 км пробега

- Разрушение клеевого слоя от вибраций

- Проникновение влаги в стыки и возникновение очагов ржавчины

- Повышение шумности в салоне из-за неплотного прилегания

Пошаговая технология наклейки уплотнителя капота

Обезжирьте поверхности рабочей зоны. Используйте очиститель на основе изопропилового спирта для обезжиривания капота по всему периметру установки. Тщательно удалите песок, масляные следы и загрязнения ветошью без ворса.

Подготовьте уплотнительную ленту. Извлеките материал из упаковки и полностью разверните. Разложите уплотнитель на чистой поверхности для адаптации к температуре помещения 18-25°C в течение 15 минут. Не снимайте защитную плёнку с клеевого слоя на этом этапе.

- Стартовая точка Начните установку с центральной части заднего края капота (возле лобового стекла). Отогните 5 см защитной плёнки, наклейте этот участок без натяжения.

- Прогрессирующая фиксация Постепенно продвигайтесь к углам капота, снимая защитную плёнку небольшими сегментами (по 10-15 см). Удерживая свободный конец на весу, плотно прижимайте ленту по всей ширине поверхности.

- Плотное прикатывание После полного снятия защитного слоя обработайте всю поверхность уплотнителя валиком. Поэтапно прокатывайте с усилием 10-15 кгс, начиная от центра к краям для удаления воздушных пузырей.

- Обработка углов В угловых зонах используйте строительный фен (температура 60-70°C). Растяните ленту на 3-5% от исходной длины и плотно пригладьте, избегая волн и складок.

- Контроль прилегания Проверьте равномерность приклеивания по всему периметру. Особенное внимание уделите участкам около замка капота и водосточных желобов.

Избегайте эксплуатации автомобиля в течение 24 часов до полной полимеризации клея. Исключите мойку высоким давлением и химические очистители в зоне установки первые 72 часа. Контролируйте натяжение в точках изгиба после 10 циклов открывания/закрывания капота.

Температурный режим при установке

Оптимальная температура окружающей среды и поверхности кузова напрямую влияет на адгезию материала к металлу. Перед началом монтажа поверхность капота должна быть сухой и прогретой до 15–25°C, чтобы избежать теплового моста между уплотнителем и металлом. Холодная основа (ниже +5°C) приводит к недостаточной подвижности клеевого слоя, что провоцирует отслаивание краёв материала и нарушение герметичности.

Работы запрещено проводить при температуре ниже +5°C или при осадках из-за кристаллизации влаги под уплотнителем. Если температура превышает +30°C – потребуется предварительное охлаждение поверхности во избежание термической деформации при затвердевании клея. Важно учитывать прогноз погоды: перепады температур в первые 4 часа после установки могут вызвать усадку или вздутие контура.

Правила термоадаптации материала

- Хранить уплотнитель 8 часов в помещении с температурой монтажа

- При транспортировке зимой использовать термоупаковку

- Деформированные участки прогревать строительным феном (+60°C максимум)

Контроль равномерности прилегания

Проверка равномерности контакта уплотнителя с поверхностью кузова по всему периметру капота – обязательный этап монтажа. Отсутствие перекосов гарантирует герметичность, исключая локальные точки деформации материала, снижающие срок эксплуатации.

Для объективной оценки используют несколько методов контроля: визуальный осмотр на предмет зазоров, ручное тестирование плотности прижима в проблемных зонах (стыки углов, петли), а также технологию "контрольной бумаги" для измерения усилия сжатия.

Порядок проверки бумажным тестом

- Закройте капот с размещённой между уплотнителем и кузовом полосой бумаги формата А4

- Попытайтесь вытянуть лист в 5-7 точках по периметру с усилием 5-7 Н

- Равномерное сопротивление во всех зонах подтверждает правильность прилегания

Критические отклонения:

- Свободное вытягивание бумаги – слабое прижатие

- Невозможность извлечения листа – перетяжка креплений

- Разница усилий на соседних участках ≥30%

Обработка стыков и углов

Стыки и углы являются наиболее уязвимыми участками при установке уплотнителя капота, где высок риск образования зазоров или отслоения материала из-за сложной геометрии поверхности. Неравномерная нагрузка на изгибах и переходах может привести к деформации резинового профиля, нарушая герметичность и увеличивая вероятность проникновения влаги, пыли или дорожного шума в подкапотное пространство.

Для обеспечения плотного прилегания в угловых зонах уплотнитель заранее подрезают под углом 45°, используя острый нож, и тщательно состыковывают фрагменты без нахлеста. Внутренние стыки дополнительно промазывают термостойким герметиком на силиконовой основе, который компенсирует микронеровности металла и предотвращает смещение элементов при вибрациях. При фиксации сложных криволинейных участков применяют монтажный скотч с временной фиксацией до полного высыхания клеевого слоя.

Ключевые принципы монтажа

- Предварительная примерка: Раскрой материала осуществляется строго по контуру капота с запасом 3–5 см для компенсации температурного расширения.

- Контроль натяжения: Внешние углы требуют ослабления натяжения ленты для исключения образования складок, внутренние – усиленной прижимной силы при установке.

- Последовательность фиксации: Монтаж начинают от центральных участков к углам, используя ролик для равномерного удаления воздушных пузырей.

После завершения установки стыковые соединения в течение 24 часов защищают от механических воздействий и влаги. Качество герметизации проверяют тестовым поливом водой: отсутствие капель под капотом подтверждает корректность обработки углов и переходов.

Срок первичной фиксации клея

Срок первичной фиксации (предфиксации, схватывания) – это критически важный временной интервал между нанесением монтажного клея на уплотнитель и моментом его контакта с поверхностью кузова при установке. В этот период летучие компоненты (растворители) начинают испаряться, и происходит первый этап полимеризации клея, формирующий его начальную адгезию. На протяжении данного срока клей сохраняет липкость, позволяющую надежно зафиксировать уплотнитель на капоте. По истечении этого «рабочего окна» клеевой слой либо теряет липкость, либо начинает формировать слишком прочную поверхностную пленку («кожуру»), что резко снижает качество последующего сцепления.

Этот период имеет решающее значение для обеспечения прочного и долговечного соединения. Пропуск этого времени контакта неизбежно ведет к ухудшению характеристик соединения. Основные характеристики процесса первичной фиксации существенно зависят от целого ряда взаимосвязанных факторов окружающей среды и свойств самого материала:

- Тип клея: Разные химические основы (бутиловые, MS-полимеры, акрилы) имеют существенно разную скорость схватывания.

- Температура и влажность: Нагрев или охлаждение воздуха радикально влияют на скорость испарения растворителей и полимеризации (обычно выше температура = короче срок схватывания), оптимальная влажность также важна.

- Толщина слоя: Более толстый слой сохнет и полимеризуется дольше тонкого.

- Материал поверхностей (основание детали): Пористые материалы (очищенный металл, некоторые грунты) могут ускорять испарение растворителей.

Ориентировочный срок первичной фиксации большинства автомобильных монтажных клеев для уплотнителей при температуре +20°C...+25°C и влажности 40-60% составляет от 5 до 20 минут. Точное значение всегда указано в технической документации производителя конкретного клея (например, Terostat/Teroson от Henkel, 3M Auto, SikaTack). Необходимо строго соблюдать рекомендованные производителем клея условия применения и выдержку под давлением после монтажа. Даже после первичной фиксации клей продолжает упрочняться (полная полимеризация может занимать от 24 часов до нескольких дней), достигая максимальной прочности сцепления и эластичности.

Крайне важно: Никогда нельзя использовать для временной фиксации во время выжидания срока полной полимеризации монтажные/малярные ленты непосредственно на стык уплотнителя и кузова – это приведет к повреждению соединения при последующем отрыве ленты.

Проверка качества монтажа

Качественный монтаж уплотнителя капота – определяющий фактор его эффективности и долговечности. Неправильно установленный уплотнитель не обеспечит необходимой герметизации моторного отсека от пыли, влаги, шума и тепла, а также подвергнется ускоренному износу или нарушит геометрию прилегания капота.

Обязательный контроль монтажа включает следующие ключевые аспекты:

- Равномерность прилегания по всей длине: Не допускается провисание материала или образование зазоров между уплотнителем и капотом либо кузовом (в зависимости от типа уплотнителя). Требуется проверка плотности прилегания на всем протяжении установки. Использование специального щупа позволит выявить недопустимые зазоры.

- Отсутствие заломов и перекосов: Уплотнитель должен лежать по контуру без перекручивания или сгибания в местах с малыми радиусами кривизны. Особое внимание уделяется углам капота.

- Целостность крепления: Необходимо убедиться, что все точки крепления (пазы для язычков клеящейся основы, клипсы или винты для прижимного типа) надежно зафиксированы. Клеящий слой не должен отслаиваться, а механические крепления – иметь люфт.

- Состояние поверхности контакта: Перед установкой или после нее проверяется чистота и отсутствие дефектов (коррозия, вмятины, отслоение покрытия) на основе капота и на кузове в месте установки корпусных уплотнителей.

- Герметичность соединения: Визуальный осмотр после закрытия капота должен показать равномерно сжатый упругый профиль без видимых просветов. Проведение функциональной проверки водой (полив из шланга на область уплотнения при закрытом капоте) поможет выявить потенциальные места протечек в области замка и углов.

Частые ошибки при установке

Неправильная подготовка поверхности: монтаж на грязный, обезжиренный или влажный металл капота резко снижает адгезию. Остатки старого герметика, коррозия или масляные пятна нарушают контакт клейкого слоя с основой, провоцируя отслоение уплотнителя.

Нарушение температурного режима: установка при минусовых температурах или под прямыми солнечными лучами в жару изменяет свойства клеящего состава. Материал теряет эластичность либо не фиксируется должным образом, сокращая срок службы уплотнения.

Основные ошибки:

- Неправильная укладка по контуру: загибы, перетяжка или смещение относительно линии крепления ведут к зазорам и деформации

- Преждевременное закрытие капота: отсутствие технологической паузы (15-30 минут) для частичного схватывания клея

- Игнорирование центровки: невыравнивание ленты относительно замка капота создает нагрузки на стыки

Чрезмерное растяжение уплотнителя при монтаже вызывает "эффект памяти": материал стремится вернуться к исходным размерам, формируя волны и щели. Недостаточное прижимание усиливает риск отрыва краёв в зонах изгибов.

Уход за уплотнителем после монтажа

После установки уплотнителя капота регулярной очистке уделяйте особое внимание. Удаляйте дорожную грязь, песок и реагенты мягкой щеткой или тканью с нейтральным автошампунем. Избегайте агрессивных растворителей и абразивных средств – они разрушают структуру резины, снижая герметичность. Тщательно промывайте труднодоступные стыки, где скапливается влага.

Для профилактики пересыхания и растрескивания обрабатывайте уплотнитель раз в 2-3 месяца спецсредствами на основе силикона или глицерина. Наносите состав равномерно тонким слоем на сухую чистую поверхность, уделяя внимание зонам изгиба. Излишки удаляйте салфеткой во избежание налипания пыли. Зимой процедуру выполняйте чаще из-за воздействия соли и низких температур.

Ключевые правила

- Контроль состояния: Ежемесячно проверяйте отсутствие деформации, микротрещин и участков отслоения от металла.

- Восстановление геометрии: При войлочных или поролоновых уплотнителях аккуратно расправляйте вмятины после длительного простоя автомобиля.

- Заморозка/разморозка: В мороз не отрывайте примерзший капот резко – дайте уплотнителю оттаять естественно.

| Проблема | Решение |

|---|---|

| Скрип при открывании | Нанесение талька или силиконовой смазки на контактные поверхности |

| Локальное отслоение | Обезжиривание и точечная фиксация резиновым клеем |

| Потеря эластичности | Глубокое восстановление нагретым силиконовым спреем (85°C) |

Очистка уплотнителя от загрязнений

Регулярное удаление загрязнений с уплотнительной ленты – ключевая процедура для поддержания герметичности капота и предотвращения деформации материала. Скопление пыли, масляных пятен или дорожных реагентов ускоряет износ резины, снижает её эластичность и приводит к проникновению влаги в подкапотное пространство.

Для обработки используйте мягкие химические составы без агрессивных растворителей: подойдут автомобильные шампуни с нейтральным pH, изопропиловый спирт в концентрации не выше 70% или спецсредства для резиновых уплотнений. Избегайте бензина, ацетона и щелочных составов – они разрушают молекулярную структуру материала.

Порядок действий:

- Сухой щёткой удалите крупные частицы песка и мусора

- Нанесите чистящий раствор микрофибровой салфеткой круговыми движениями

- Оставьте состав на 3-5 минут для размягчения загрязнений

- Смойте струёй воды низкого давления

- Тщательно просушите уплотнитель безворсовой ветошью

Обязательно обработайте резину силиконовой смазкой после высыхания.

| Материал загрязнений | Рекомендуемое средство |

|---|---|

| Смолы/дегтевые пятна | Автомобильный воск-растворитель |

| Солевые отложения | Аэрозоль WD-40 c последующей промывкой |

| Колесная пыль | Дистиллированная вода с добавлением глицерина |

Смазка уплотнителя для эластичности

Регулярное применение специализированных смазок на основе силикона или глицерина критически важно для поддержания эластичности резинового уплотнителя капота. Эти составы глубоко проникают в структуру материала, восстанавливают природную податливость и формируют защитный слой, отталкивающий агрессивные вещества типа дорожных реагентов, ультрафиолета и озона. Без обработки резина дубеет при температуре -20°С и ниже, что приведет к нарушению геометрии прилегания.

Эффективная смазка наносится тонким слоем исключительно на поверхность очищенной и высушенной резины мягкой губкой, избегая контакта с лакокрасочным покрытием кузова. Оптимальная периодичность обработки – каждые 3 месяца или после мойки высоким давлением. Не допускается использование:

- Минеральных масел и WD-40 – вызывают разбухание резины

- Силикон-спреев с агрессивными пропеллентами

- Bазе общего назначения типа вазелина

Диагностика состояния уплотнителя

Регулярный визуальный осмотр – ключевой метод контроля состояния уплотнителя капота. Необходимо тщательно проверить резину по всей длине на предмет видимых дефектов: сквозных разрывов, глубоких задиров, расслоения материала в зонах изгиба, а также признаков высыхания, трещин или потери эластичности. Особое внимание уделяйте стыкам и местам перехода в углах.

Проверьте плотность прилегания уплотнителя к краю моторного отсека и капоту при закрытии. Нарушение геометрии посадки – признак износа. Простейший тест герметичности: после мойки или дождя откройте капот и осмотрите зоны под уплотнителем; наличие явных следов воды, пыли или грязи на посадочной поверхности кузова указывает на неплотное прилегание. Можно проверить и бумагой: зажмите полоску плотной бумаги между уплотнителем и поверхностью капота/кузова на разных участках – она должна удерживаться с заметным усилием.

К основным признакам износа или неисправности уплотнителя капота относятся:

- Потеря эластичности: резина стала жесткой, не восстанавливает первоначальную форму после нажатия.

- Видимые разрывы, сквозные повреждения или крупные трещины.

- Расслоение профиля или отрыв от крепежного основания/брандмауэра.

- Значительная деформация, перекручивание, "вспухание" на участках.

- Чрезмерные потертости, истончение материала, особенно в местах контакта.

- Потеря герметичности, приводящая к попаданию воды, пыли, мойка проникающей в моторный отсек.

- Заметная усадка материала (видно по выступающим крепежным элементам или образованию зазоров на стыках).

Замена уплотнителя необходима при обнаружении любых сквозных повреждений, значительной деформации, нарушающей геометрию прилегания, или выраженной потери эластичности. Постоянное запотевание фар в дождь или после мойки часто сигнализирует о проблеме с герметичностью в передних углах, которую также может вызывать изношенный уплотнитель капота.

Признаки износа и старения уплотнителя капота

Видимая деформация профиля указывает на начальную стадию деградации: уплотнитель теряет геометрию, провисает или отстает от металла по краям капота.

Расслоение материала проявляется как отслоение верхнего слоя резины от основы – это критически снижает эластичность и ведет к ускоренному разрушению при вибрациях.

Обязательные индикаторы для диагностики

- Сетеобразные трещины – микроповреждения на поверхности, усиливающиеся при минусовых температурах.

- Окаменелость структуры – потеря эластичности, материал не восстанавливает форму после нажатия.

- Выкрашивание фрагментов – появление вмятин или вырывов на кромках контакта с кузовом.

- Отслоение клеевого слоя – участки отхождения уплотнителя от капота свыше 15 мм по длине.

- Протечки в моторный отсек – следы воды или пыли на внутренних поверхностях после дождя.

Процедура замены отработавшего уплотнителя

Повреждение уплотнителя капота приводит к попаданию грязи, влаги и шуму, что требует незамедлительной замены для сохранности подкапотного пространства. Убедитесь в наличии нового уплотнителя, соответствующего модели авто, и подготовьте необходимые инструменты: пластиковый монтажный лопатку, обезжириватель, чистую ветошь, резиновый молоток.

Аккуратно подденьте старый уплотнитель пластиковой лопаткой у края капота, затем равномерно вытягивайте вдоль всего периметра без резких движений. Тщательно очистите место установки от остатков старого герметика, масляных пятен и коррозии с использованием обезжиривателя.

Алгоритм установки нового уплотнителя

- Примерка: Проложите уплотнитель по штатному пазу капота для проверки геометрии без фиксации

- Приклеивание (для самоклеющихся типов):

- Снимайте защитную ленту небольшими участками (30-40 см)

- Начинайте фиксацию с центральной части

- Прижимайте материал ладонью с усилием в течение 10 секунд на каждом отрезке

- Посадка на герметик:

- Нанесите тонкую полосу рекомендуемого клея-герметика в паз

- Установите уплотнитель сразу после нанесения состава (в течение 1-3 минут)

- Фиксация: Легко простучите резиновым молотком через ветошь по всей длине соединения

После монтажа оставьте капот открытым минимум на 2-3 часа для полимеризации клеящего слоя. Проверьте равномерность прилегания по всему контуру, отсутствие перекручиваний и пузырей. Убедитесь в свободном закрывании капота без повышенного усилия.

Влияние уплотнителя на шумоизоляцию капота

Уплотнительная лента создает непрерывный барьер между капотом и кузовом, эффективно снижая передачу структурного шума от двигателя и трансмиссии. Плотный контакт поглощает высокочастотные звуки (свист генератора, шипение турбины) и препятствует проникновению в салон вибраций. Промежутки без уплотнения становятся резонансными зонами, усиливая низкочастотный гул на скорости.

Эффективность напрямую зависит от структуры материала: пористые резиновые составы (EPDM, вспененный каучук) демпфируют воздушные шумы лучше твердых полимеров. Ключевым фактором считается равномерное прилегание по всему периметру: деформация свыше 3 мм приводит к потере 40% шумоизолирующих свойств. Обязательное требование – термостойкость до +120°C для сохранения целостности.

Основные функции в шумоподавлении:

- Акустическое поглощение: ячеистая структура гасит звуковые волны;

- Вибрационная изоляция: снижение передачи низкочастотных колебаний;

- Устранение зазоров для предотвращения свиста набегающего воздуха;

- Снижение гула двигателя за счет уменьшения резонанса капота.

| Материал | Снижение шума, дБ | Особенности |

|---|---|---|

| Вспененный каучук | 12-18 | Эффективен против высоких частот |

| EPDM-резина | 8-15 | Лучшая виброизоляция |

| Полиуретан | 5-10 | Дешевле, но хуже держит форму |

Для комплексного результата уплотнитель комбинируют с подкапотной шумоизоляционной плитой: мембрана подавляет шумы внутри кожуха, а уплотнитель блокирует выход звука через зазоры. Критична замена по истечении срока службы – изношенный материал проседает и теряет эластичность.

Защита от проникновения пыли и влаги

Эффективный уплотнитель капота создаёт непрерывный барьер по всему периметру моторного отсека, предотвращая попадание абразивных частиц пыли, дорожной грязи, снега и дождевой воды на электронные блоки управления, клеммы АКБ, воздушные фильтры и детали привода. Это критически важно для сохранения целостности контактов в разъёмах и предотвращения коротких замыканий, а также для минимизации коррозии на металлических поверхностях и защитных покрытиях.

Гигроскопичные материалы профиля (например, вспененный EPDM-каучук с закрытой ячеистой структурой) способны деформироваться под давлением, сохраняя эластичность в широком температурном диапазоне. За счёт этого обеспечивается плотное прилегание к металлическим поверхностям кузова при закрытом капоте даже после многократных циклов открывания, исключая образование зазоров, через которые влага может проникать в виде конденсата или потоков воздуха при движении автомобиля.

Технические решения для усиления защиты

- Дополнительные фальцы и каналы: Уплотнители со специальными выступами или U-образными пазами в сечении направляют стекающую влагу вбок, отводя её от критичных узлов двигателя.

- Совмещение материалов: Комбинированные уплотнители используют плотную резину для герметизации и губчатую вставку для компенсации неровностей кузова.

- Химическая стойкость: Пропитка или основной состав материала устойчивы к реагентам (антигололёдным составам), моторному маслу и топливу, продлевая срок службы уплотнителя.

| Тип угрозы | Последствия без защиты | Действие уплотнителя |

|---|---|---|

| Мелкодисперсная пыль | Забивание радиатора, износ трущихся деталей | Физическая блокировка щелей ≥0.5 мм |

| Потоки воды (мойки, ливни) | Окисление клемм, коррозия крепежа | Отвод влаги по дренажным каналам профиля |

| Конденсат | Обледенение элементов, сбои датчиков | Теплоизоляция за счёт воздушных полостей в структуре |

Периодическая диагностика состояния уплотнителя (отслоение, потеря эластичности, механические повреждения) и очистка его посадочного места от грязи обязательны для поддержания работоспособности. Установка оригинальных запчастей или сертифицированных аналогов гарантирует соответствие геометрии кузова и оптимальное прилегание по всему контуру.

Предотвращение попадания листьев и мусора

Уплотнитель капота, будучи установленным по периметру стыковочных кромок, создаёт непрерывный физический барьер между капотом и кузовом автомобиля. Эта эластичная прокладка надёжно перекрывает технологические зазоры, исключая возможность попадания внутрь моторного отсека опавших листьев, сосновых иголок, мелких веток, пыли или дорожной крошки.

Плотное прилегание уплотнителя обеспечивается его специфическим профилем и внутренними полостями, которые сжимаются при закрывании капота под давлением. Особую роль играет материал изготовления – современные резиновые или термопластичные составы сохраняют эластичность в широком температурном диапазоне (-50⁰C до +120⁰C), не трескаясь зимой и не деформируясь летом, что гарантирует постоянство защитного контура.

- Эффективность сезонной защиты: Наиболее критичен для осеннего листопада и весеннего цветения деревьев, когда воздушные потоки активно затягивают органический мусор в подкапотное пространство.

- Страховка от засора: Предотвращает накопление мусора в зоне водосточных желобов, воздухозаборников и около электропроводки, снижая риски коротких замыканий, коррозии или нарушения работы вентиляторов.

- Условия надёжности: Требует периодической очистки поверхности уплотнителя от загрязнений и контроля целостности его креплений – отслоение сегментов или микроразрывы сводят эффект к нулю.

Термоизоляционные свойства уплотнителя

Термоизоляционные характеристики уплотнителя капота критически важны для предотвращения передачи избыточного тепла от двигателя в подкапотное пространство и далее – на элементы кузова, лакокрасочное покрытие и стекло. Материал уплотнителя формирует эффективный тепловой барьер, существенно снижающий температурный пик в зоне капота во время работы силового агрегата, что минимизирует термическую нагрузку на прилегающие узлы автомобиля.

Ключевым параметром выступает термостойкость базового материала (резина, силикон, вспененные полимеры), которая определяет сохранность формы и функций уплотнителя под действием высоких температур до +150°C и выше. Эффективная изоляция достигается благодаря низкой теплопроводности материала и его плотному прилеганию к контуру капота, что блокирует прямой контакт раскаленного воздуха из моторного отсека с металлом.

Следствия эффективной термоизоляции:

- Защита лакокрасочного покрытия капота от пересыхания, выцветания и растрескивания под воздействием горячих газов.

- Предотвращение деформации пластиковых деталей подкапотного пространства (крепления фар, корпуса фильтров).

- Снижение риска термического повреждения переднего стекла (трещины около креплений).

- Повышение безопасности для водителя при контакте с капотом после остановки двигателя.

Дополнительным преимуществом является сокращение проникновения запахов гари из моторного отсека в салон через вентиляционную систему.

Воздействие на аэродинамику подкапотного пространства

Уплотнитель капота выполняет критическую роль в формировании воздушных потоков под капотом, создавая барьер, который направляет набегающий поток воздуха в предназначенные каналы охлаждения радиатора и теплообменников (интеркулера, конденсатора кондиционера). Без него воздух способен хаотично проникать через щели между капотом и рамкой радиатора или кузовными панелями, формируя вредные завихрения и снижая эффективность принудительного охлаждения двигателя и других агрегатов.

Оптимальное уплотнение минимизирует паразитное сопротивление во фронтальной зоне автомобиля, так как воздух плавно обтекает радиаторную решетку и направляется внутрь тоннеля через активные вентиляционные отверстия, а не затекает через непредусмотренные зазоры. Это прямо влияет на коэффициент аэродинамического сопротивления (Cx) всего автомобиля, что отражается на топливной экономичности при движении на высоких скоростях и устойчивости на трассе.

К последствиям негерметичного сопряжения капота относятся:

- Снижение эффективности охлаждения: Часть встречного потока "обходит" радиатор, уменьшая объем воздуха, проходящего через соты.

- Возрастание подъемной силы в передней части: Неуправляемый поток воздуха под капотом создает зону повышенного давления, стремящуюся приподнять передок кузова.

- Ухудшение температурного режима подкапотного пространства: Плохой теплосброс с агрегатов в верхней зоне мотора.

- Загрязнение подкапотного пространства: Увеличенный подсос пыли, влаги и дорожной грязи.

Правильно подобранный и установленный уплотнитель обеспечивает предсказуемое распределение воздушных потоков, гарантируя стабильную работу систем охлаждения двигателя и трансмиссии и сохраняя расчетные аэродинамические свойства транспортного средства.

Совместимость с гидроподпором капота

Уплотнитель капота должен корректно взаимодействовать с гидравлическими подпорками капота (гидротолкателями), не создавая помех их ходу или фиксации. Несоответствие параметров вызывает деформацию уплотнителя при подъёме капота, а также нарушение герметичности и шумоизоляции при закрытии. Контакт уплотнителя с элементами гидроподпора провоцирует преждевременный износ резины и утечку жидкости из амортизатора.

Для гарантии совместимости производители разрабатывают профиль уплотнителя с учётом траектории движения гидроопор: создают вырезы или локальные утоньшения материала в зонах крепления. Обязательна точная установка по маркировке контура капота – смещение даже на 5–10 мм приводит к передавливанию штока и скрипам. Проверка включает цикл открывания/закрывания без затираний и контроль равномерности прилегания после опускания капота.

Ключевые требования при монтаже

- Соответствие модели авто: Использовать только специфичные для модификации с гидроподпором уплотнители.

- Контроль зазоров: Между уплотнителем и корпусом гидроопоры оставлять минимум 8–12 мм для свободного хода штока.

- Точность позиционирования: Фиксация по штатным меткам капота, запрет на растяжение материала.

Особенности установки на тюнинговые капоты

Монтаж уплотнителя на кастомные капоты требует учета специфики их конструкции, так как тюнинговые модели часто отличаются от серийных усиленными ребрами жесткости, измененной геометрией краев или наличием вентиляционных прорезей. Плотность прилегания может нарушаться из-за неглубоких монтажных пазов или толщины материала, поэтому предварительная примерка контура обязательна.

При фиксации на карбоновые или стеклопластиковые капоты критично использовать специализированные клеи, устойчивые к вибрациям и температурным деформациям (например, на основе силикона или реактивных полиуретанов). Серийные двухсторонние скотчи часто не обеспечивают долговечного крепления из-за меньшего коэффициента адгезии со сложными покрытиями, а механический крепеж требует аккуратности во избежание сколов при сверлении.

Ключевые правила монтажа

- Минимизация стыков: контур выкладывается единой полосой без разрывов, а углы формируются без растяжки – излишек подрезается и фиксируется клеем

- Адаптация к отверстиям: в зонах вентиляции уплотнитель разделяется и крепится по внутреннему борту с перекрытием точек реза на 2-3 см

- Температурный зазор: между уплотнителем и краем капота оставляется 1.5-2 мм для компенсации теплового расширения

| Тип капота | Рекомендуемый клей | Особенности |

|---|---|---|

| Карбоновый | Полиуретановый (3M 08682) | + Грунтовка поверхности изопропиловым спиртом |

| Стеклопластик | Силиконовый (Permatex 81730) | + Защита краев герметиком от расслоения |

| Алюминиевый | Акриловый скотч VHB™ | + Обезжиривание ацетоном |

После установки проверяется равномерность прилегания гидравлическими щупом или бумажным листом (он должен вытягиваться с сопротивлением по всему периметру). Не допускается контакт уплотнителя с лакокрасочным слоем крыльев – ведет к истиранию при вибрациях. Пробный запуск двигателя с последующим визуальным контролем на предмет смещений обязателен.

Решение проблем с конденсатом

Образование конденсата под капотом напрямую связано с неправильной эксплуатацией или повреждением уплотнительного контура. Влага активно скапливается при резких перепадах температур между моторным отсеком и внешней средой, а также из-за нарушения теплообмена. Оставленный без внимания конденсат вызывает коррозию металлических элементов, окисление клемм АКБ и короткие замыкания в электросистеме.

Эффективное устранение проблемы требует комплексного подхода к герметизации термозвукоизоляционными материалами. Критически важно использовать изделия, сохраняющие эластичность в экстремальном температурном диапазоне от -40°С до +120°С. Несоответствующий материал теряет гибкость и образует зазоры, становясь основной причиной проникновения пара.

Ключевые методы предотвращения влажности

- Контроль целостности уплотнителя: Регулярно осматривайте контур на предмет трещин и усадки, уделяя внимание зонам крепления возле стекла и корпуса воздуховода.

- Корректный монтаж: При замене жестко фиксируйте прокладку специальным клеем-герметиком на основе каучука, исключая волнообразную деформацию.

Для автомобилей с повышенным риском образования влаги рекомендуются уплотнители с вентиляционными каналами, которые обеспечивают контролируемый воздухообмен без нарушения герметичности. В зимний период практикуется установка влагопоглощающих пакетов-адсорберов на внутреннюю поверхность капота.

Матрица совместимости материалов

| Тип уплотнителя | Минимальная рабочая температура | Рекомендуемый климат |

|---|---|---|

| EPDM резина | -50°C | Экстремально холодный |

| Силикон | -30°C | Умеренный |

| Вспененный полиэтилен | -20°C | Теплый |

При хроническом образовании конденсата комбинируйте уплотнитель с термоизоляционными наклейками на внутреннюю поверхность капота – они уменьшают разницу температур. Финишным этапом станет обработка металлоконструкций антикоррозионным спреем на восковой основе. Оптимальную периодичность обслуживания определяйте по сезону: весной и осенью обязательна диагностика герметичности контура на предмет естественного износа.

Восстановление отклеившихся участков

Нарушения целостности крепления уплотнителя капота требуют срочного вмешательства. Игнорирование проблемы быстро приводит к усугублению: отклеившийся участок под действием встречного потока воздуха и перепадов температур будет увеличиваться, а влага начнет проникать под уплотнитель, способствуя коррозии края капота и контактной поверхности кузова.

Перед началом восстановительных работ критически важно провести тщательную диагностику. Необходимо проверить протяженность отклеивания, состояние самого уплотнителя на предмет потери эластичности, изломов или разрывов (когда нужна замена), а главное – состояние металлической поверхности под ним. Нужно убедиться в отсутствии коррозии и чистоте зоны приклейки.

Методика ремонта

Для надежного ремонта потребуется:

- Автомобильный обезжириватель: Уайт-спирит, медицинский спирт или специализированный Autosolve Prep.

- Качественный клей: Только специальный клей для уплотнительных резин ("БФ-2", "Момент для пластика и резины", "Космофен СА-12", термостойкий черный герметик). Скотч, "суперклей" или универсальный "Момент" не подходят!

- Активатор/праймер (пластификатор): Рекомендован для большинства типов резины для улучшения адгезии (например, Teroson MS 939).

- Салфетки безворсовые или чистая ветошь.

- Зажимы или струбцины для фиксации.

Последовательность фиксации отклеившегося участка:

- Очистка и обезжиривание: Тщательно удалите старый клей, грязь и коррозию с металлической фланцевой поверхности капота и с тыльной стороны самого отклеившегося сегмента уплотнителя. Используйте обезжириватель на обеих поверхностях (минимум двукратная обработка), дождитесь полного испарения.

- Активация поверхности: Если используется праймер, нанесите тонкий слой на обе обезжиренные поверхности, дайте высохнуть указанное производителем время (обычно 3-10 минут).

- Нанесение клея: Нанесите тонкий равномерный слой выбранного клея либо только на металл, либо на металл и резину (следуйте инструкции на упаковке клея!). Не допускайте избытка клея – выдавливание приведет к неэстетичному виду.

- Выдержка на воздухе: Обязательно дайте клею "проветриться" (схватиться на отлип) в течение времени, указанного производителем (обычно 5-15 минут). Свяжитесь с резиной и металлом должен остаться лишь слабый след при прикосновении пальцем (не липнуть!).

- Приклеивание и фиксация: Плотно прижмите резиновый профиль к месту установки, тщательно совместив его положение. Для надежной фиксации на время первоначального схватывания закрепите отремонтированный участок струбцинами или тяжелым грузом. Убедитесь, что давление равномерное.

- Окончательная полимеризация: Не подвергайте уплотнитель нагрузкам (закрытие капота, ветер, вибрация) до полного высыхания клея. Следуйте инструкции по времени полного отверждения (может занимать до 24 часов).

Крайне важно строго соблюдать технологию нанесения клея и время выдержки на воздухе перед фиксацией и время полного отверждения перед эксплуатацией. Пренебрежение этими этапами – основная причина рецидива отклеивания. После ремонта регулярно проверяйте надежность фиксации восстановленного участка, особенно перед наступлением холодов.

Подбор клея для ремонта уплотнителя

Критичными параметрами выбора клея выступают термостойкость (до +160°C), влагостойкость и эластичность покрытия после полимеризации. Состав должен гарантировать адгезию с материалами уплотнителя (EPDM-резина) и окрашенным металлом кузова, сохраняя липкость при минусовых температурах и вибрационных нагрузках.

Исключаются цианоакрилатные и ПВА-составы из-за хрупкости и термочувствительности. Приоритетны специализированные средства: полиуретановые клей-герметики с эластичностью 400-800%, бикомпонентные эпоксидно-каучуковые композиции или силиконовые RTV-адгезивы с содержанием аминокислот.

Рекомендуемые категории клеев

- Полиуретановые (Henkel Terostat/Teroson) – термостойкость +140°C, время фиксации 15 мин, полное отверждение за 24 часа.

- Резиновые для EPDМ (3M Black Super Weatherstrip) – готовый к применению, формирует гибкий шов с адгезией 3 МПа.

- Термостойкие силиконы (Permatex Ultra Black) – стойкость к моторным маслам и антифризу.

Рекомендуемые бренды уплотнителей

При выборе уплотнителей капота ключевыми критериями являются термостойкость, эластичность и долговечность материала. Ведущие производители специализируются на составах EPDM (этилен-пропилен-диеновый каучук) или качественном силиконе, способном выдерживать перепады температур до +150°C и агрессивное воздействие моторного масла, антифриза и дорожных реагентов.

Правильное профильное сечение (чаще всего D-образное или полая трубка) обеспечивает плотный контакт без деформации после монтажа. Перед покупкой проверяйте совместимость модели с вашим автомобилем по каталогам брендов – ошибка в геометрии приведет к свистам на скорости и проникновению пыли в подкапотное пространство.

Популярные марки на рынке

- Febi Bilstein (Германия) – эталон совместимости для европейских марок, сертифицированный OEM-поставщиками.

- Magneti Marelli (Италия) – специализация на итальянских и французских авто, усиленные кромки в зонах изгиба.

- Corteco (Германия) – акцент на шумоизоляционных свойствах, использование вспененного EPDM.

- JP Group (Дания) – оптимальное соотношение цены и качества для корейских и японских моделей.

- Valeo (Франция) – инновационные композитные уплотнения с самоадгезивным слоем.

Избегайте безымянных изделий из ПВХ или дешевой резины – их коробление при летней жаре гарантировано. Признак качественного уплотнителя: матовая поверхность без блеска, равномерная плотность по всей длине и маркировка бренда через каждые 30-50 см.

Критерии выбора качественного уплотнителя

Основным критерием при подборе уплотнителя для капота является материал его изготовления. От этого зависят ключевые характеристики: устойчивость к температурным перепадам, озоновому воздействию, дорожной химии и маслам. Наиболее надежными считаются уплотнители из этиленпропиленового каучука (EPDM), силикона или термопластичного эластомера (TPE), так как они сохраняют эластичность в широком диапазоне температур.

Не менее критична геометрия профиля уплотнителя. Он должен точно соответствовать посадочному каналу на капоте и кузове автомобиля, обеспечивая равномерное прилегание по всей длине. Профиль обязан создавать нужное усилие сжатия для герметизации, но без чрезмерного сопротивления при закрывании капота.

Ключевые параметры для оценки

При выборе конкретной модели уплотнителя оцените следующие атрибуты:

- Диапазон рабочих температур: Минимум от -40°C до +120°C, для защиты от замерзания и нахождения над горячим двигателем.

- Устойчивость к среде: Стойкость к озону, УФ-излучению, брызгам соленой воды, топлива, антифриза, масел и моющих химикатов.

- Твердость по Шору A: Оптимальное значение 55-80 единиц (зависит от модели авто). Обеспечивает баланс между герметичностью и легкостью открывания капота.

- Амплитуда сжатия: Способность восстанавливать исходную форму после многочисленных циклов открывания/закрывания без потери упругости ("эффекта памяти").

- Плотная структура: Отсутствие пор и пузырьков воздуха в материале, которые ускоряют износ и снижают изоляцию.

- Клейкое основание: Наличие качественного, равномерно нанесенного клеевого слоя (например, акрилового или на основе синтетического каучука) с защитной лентой. Оно обеспечивает надежную фиксацию и долгий срок службы.

- Точные геометрические размеры: Полное соответствие длине, ширине и конфигурации штатного уплотнительного канала на кузове и капоте.

Длительность эксплуатации при правильном уходе

![]()

Срок службы качественного уплотнителя капота при регулярном обслуживании составляет 5-10 лет. Выбор материалов напрямую определяет ресурс: термопластичные эластомеры (TPE) и резина EPDM демонстрируют наилучшую устойчивость к температурным перепадам (-50°C до +120°C), озону и моторным маслам.

Критическое влияние оказывает поддержание чистоты посадочной зоны: скопление грязи в дренажных каналах и контакт с агрессивными реагентами ускоряют деформацию профиля. Протирание поверхности уплотнителя силиконовой смазкой раз в 3 месяца предотвращает пересыхание и растрескивание материала.

Факторы увеличения эксплуатационного ресурса

- Механическая защита: исключение контакта с острыми предметами при обслуживании двигателя

- Контроль влажности: своевременное удаление воды из моторного отсека после мойки

- Диагностика: проверка эластичности при каждом ТО путем сжатия кромки

| Признак износа | Снижение ресурса |

| Потеря эластичности | 35-40% |

| Постоянная деформация | 50-60% |

| Расслоение материала | 70%+ |

Статистика замены уплотнителей у официальных дилеров подтверждает: при ежеквартальном нанесении консервантов и корректной регулировке петель капота 82% изделий сохраняют герметичность свыше 7 лет эксплуатации.

Список источников

При подготовке материалов об особенностях применения уплотнителей капота автомобиля использовалась специализированная литература, технические стандарты и отраслевые исследования. Основное внимание уделялось функциональным характеристикам материалов, методам установки и рекомендациям производителей.

Ниже представлены категории источников, которые легли в основу анализа данной темы. Перечень включает официальные руководства, нормативную документацию и экспертные публикации в области автомобильных уплотнительных систем.

- Технические руководства автопроизводителей (Ford, Volkswagen, Toyota)

- Стандарты SAE J200 и ГОСТ 15180 по испытанию резиновых уплотнителей

- Каталоги производителей уплотнителей: Dichta, Victor Reinz, Micky's Auto Parts

- Издание «Автомобильные кузовные элементы: конструкция и обслуживание»

- Руководство по ремонту кузовов Haynes Publishing

- Отчеты о долгосрочных испытаниях уплотнителей в климатических камерах

- Специализированные журналы: «АБС-авто», «Автокомпоненты»

- Методические рекомендации техцентров по замене уплотнителей капота