Принцип действия выхлопной системы автомобиля

Статья обновлена: 01.03.2026

Двигатель внутреннего сгорания при работе непрерывно производит выхлопные газы, требующие эффективного отвода от цилиндров.

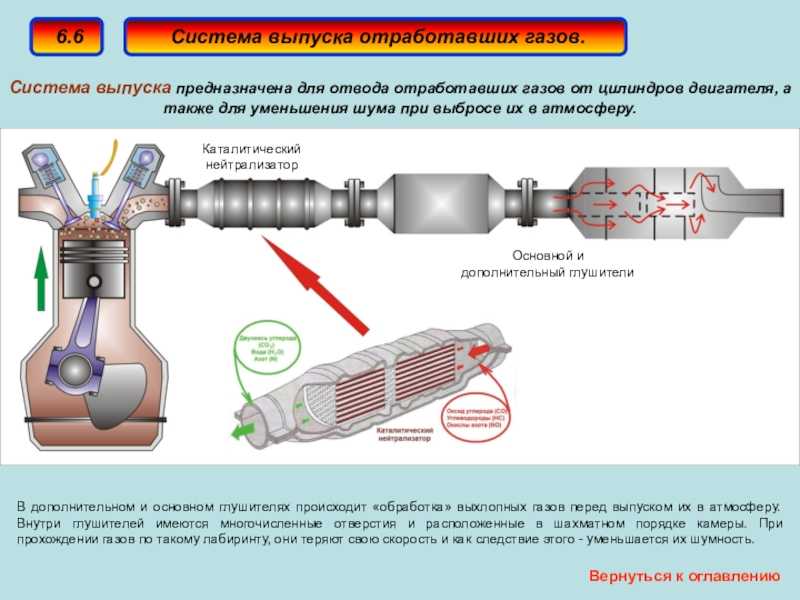

Система выпуска выполняет три ключевые задачи: безопасное удаление токсичных продуктов сгорания за пределы автомобиля, значительное снижение шума работы двигателя и минимизация вредного воздействия газов на окружающую среду.

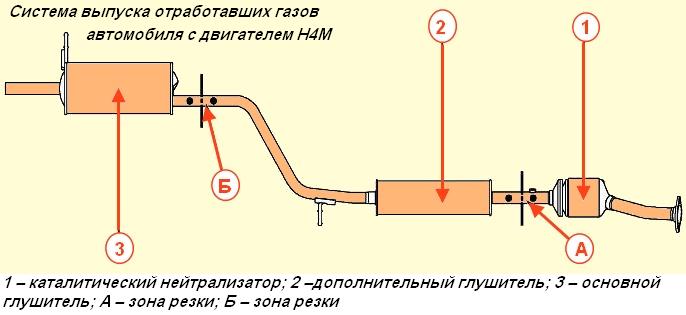

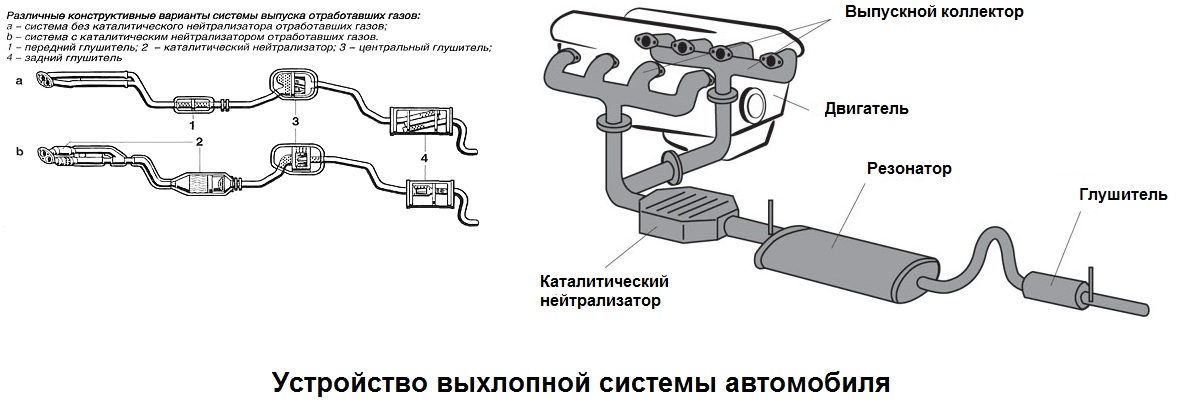

Конструкция включает несколько последовательных компонентов: выпускной коллектор, приёмную трубу, каталитический нейтрализатор, сажевый фильтр (в дизельных двигателях), резонатор, глушитель и соединительные трубопроводы.

Принцип движения отработанных газов под высоким давлением

Отработанные газы образуются в камерах сгорания двигателя при воспламенении топливно-воздушной смеси. В момент рабочего хода поршня давление в цилиндре достигает 50-70 бар, а температура – 700-900°C. Газы расширяются, толкая поршень вниз, и к моменту открытия выпускных клапанов сохраняют избыточное давление 3-5 бар.

При открытии выпускных клапанов газы устремляются в выпускной коллектор под действием перепада давлений. Высокоскоростной поток (до 300 м/с) формирует импульсную волну, которая распространяется по системе. Энергия давления преобразуется в кинетическую энергию движения газов, обеспечивая их продвижение через все компоненты выпускной трассы.

Траектория движения и преобразование энергии

Движение газов происходит последовательно через:

- Выпускной коллектор, где импульсы от разных цилиндров объединяются в непрерывный поток

- Каталитический нейтрализатор, сотовая структура которого создает сопротивление, снижая давление до 0.5-1.5 бар

- Резонаторы и глушитель, где акустические камеры гасят звуковые волны за счет отражения импульсов

По мере продвижения происходят ключевые преобразования:

| Участок системы | Давление (бар) | Скорость потока (м/с) |

| Выход из цилиндра | 3.0-5.0 | 250-300 |

| После катализатора | 0.8-1.5 | 80-120 |

| Выход из глушителя | Атмосферное | 20-40 |

Инерция потока и разрежение, создаваемое последующими импульсами газов, поддерживают движение даже при снижении давления. Динамические эффекты (волны отрицательного давления) ускоряют очистку цилиндров от остаточных газов перед следующим тактом выпуска.

Соединение выпускных отверстий цилиндров через коллектор

Выпускной коллектор представляет собой ключевой компонент, непосредственно присоединяемый к головке блока цилиндров (ГБЦ). Его основная задача – собрать раскаленные отработавшие газы, выходящие через выпускные клапаны каждого цилиндра, в единый общий поток. Конструктивно коллектор состоит из нескольких отдельных труб (каналов), количество которых соответствует числу цилиндров двигателя.

Каждая труба коллектора герметично соединяется с выпускным портом своего цилиндра на ГБЦ. Форма, длина и внутренний профиль этих труб тщательно проектируются. Часто они имеют плавные изгибы и могут быть разной длины (в системах 4-2-1 или 4-1) для оптимизации потока. Материал коллектора – обычно чугун или жаропрочная сталь, иногда с керамическим покрытием или теплоизоляцией для снижения подкапотных температур.

Функции и принцип работы коллектора

Основные функции выпускного коллектора:

- Сбор газов: Объединение отдельных потоков газов из каждого цилиндра в один основной канал.

- Минимизация обратного потока: Правильно рассчитанная длина и диаметр труб помогают использовать инерцию и волновые эффекты выходящих газов для создания разрежения в момент перекрытия клапанов, способствуя лучшей продувке цилиндра от остаточных газов и улучшая наполнение свежей топливовоздушной смесью.

- Снижение сопротивления потоку: Плавные изгибы и оптимальное сечение труб минимизируют сопротивление выходящим газам, снижая потери мощности двигателя на преодоление этого сопротивления ("насосные потери").

- Первичное снижение шума и вибраций: Коллектор поглощает часть пульсаций и шума, возникающих при резком выпуске газов из каждого цилиндра.

- Направление газов: Передача объединенного потока газов к последующим элементам системы выпуска (каталитическому нейтрализатору, резонаторам, глушителю).

Особенности работы: Газы из цилиндров выпускаются не одновременно, а в строгой последовательности согласно порядку работы двигателя. Это создает пульсирующий поток в коллекторе. Инженеры используют этот факт:

| Фаза работы | Процесс в коллекторе | Эффект |

|---|---|---|

| Выпуск из цилиндра | Выход импульса газа под высоким давлением в "свою" трубу коллектора. | Создает волну давления, распространяющуюся по трубе. |

| Закрытие клапана | Волна давления достигает места соединения труб (общего ресивера или "паука") и отражается обратно как волна разрежения. | Волна разрежения подходит к выпускному клапану как раз в момент его закрытия или начала открытия впускного клапана. |

| Эффект | Разрежение помогает "вытянуть" остаточные газы из цилиндра и даже способствует втягиванию свежей смеси через впускной клапан. | Повышение эффективности очистки цилиндра и его наполнения (продувка), увеличение мощности и крутящего момента двигателя. |

Таким образом, выпускной коллектор не просто механически соединяет цилиндры с выхлопной трубой, а активно участвует в газодинамических процессах двигателя, используя энергию и импульс отработавших газов для улучшения его работы.

Облегчение выхода выхлопных газов в начальном участке

Прямоток на начальном участке выпускной системы критически важен для снижения сопротивления газовому потоку. Выпускной коллектор или паук проектируется с короткими и плавно изогнутыми каналами равной длины, что минимизирует завихрения и турбулентность при сбросе газов из цилиндров. Гладкая внутренняя поверхность труб дополнительно снижает трение, позволяя газам быстро покидать зону двигателя.

Теплоизоляция коллектора сохраняет высокую температуру выхлопа на стартовом участке. Горячие газы обладают меньшей плотностью и повышенной кинетической энергией, что усиливает эффект импульсного выброса и создает разрежение, "подсасывающее" следующую порцию газов из цилиндров. Этот принцип ускоряет продувку камер сгорания.

Ключевые методы оптимизации

Конструкторы применяют следующие решения:

- 4-2-1 или 4-1 схемы коллекторов - объединение импульсов в оптимальной последовательности для снижения противодавления

- Керамическое покрытие - термоизоляция + защита от коррозии

- Бесфланцевые соединения - исключение "ступенек" на стыках труб

| Параметр | Влияние на продувку |

|---|---|

| Диаметр труб | Избыточный диаметр снижает скорость потока, недостаточный - создает сопротивление |

| Угол изгиба | Радиусы ≥ 1.5D предотвращают потери энергии |

| Материал | Нержавеющая сталь снижает шероховатость стенок |

Важно: На спортивных авто часто применяют merge collector - коническое сопло, объединяющее потоки под выверенным углом. Это создает эффект Вентури, ускоряющий выход газов до 15% по сравнению с традиционными Т-образными соединениями.

Первичное снижение шума за счет специальных трубок

Основным инструментом первичного подавления шума в выпускной системе являются резонаторы Гельмгольца, интегрированные в конструкцию выпускных трубок. Эти элементы представляют собой акустические камеры специфической формы и объема, соединенные с основным потоком газов через горловину или боковой отвод. Принцип их работы основан на явлении резонанса: звуковые волны определенной частоты, генерируемые двигателем, вызывают колебания воздушного столба в камере.

Колеблющаяся масса газа в резонаторе создает противофазные звуковые волны, которые активно гасят исходные шумовые колебания. Эффективность гашения достигает максимума на строго рассчитанных частотах, преимущественно в низкочастотном диапазоне, где находится наиболее раздражающий человека "рёв" двигателя. Конструктивно резонаторы часто выполняются как расширения труб или отдельные цилиндрические/овальные блоки, встроенные в магистраль до основного глушителя.

Ключевые особенности резонаторов Гельмгольца

- Точечное воздействие: Гасят конкретные доминирующие частоты (обычно 50-200 Гц), не влияя на общий поток газов.

- Низкое сопротивление: Конструкция минимизирует противодавление, сохраняя мощность двигателя.

- Компактность: Могут размещаться в ограниченном пространстве под днищем автомобиля.

| Параметр | Влияние на шумоподавление |

|---|---|

| Объем камеры | Определяет целевую частоту гашения: больший объем → ниже частота |

| Диаметр/длина горловины | Регулирует добротность резонанса и ширину подавляемого диапазона |

| Положение в системе | Оптимально – ближе к двигателю, где амплитуда звуковых волн максимальна |

Инженеры рассчитывают геометрию резонаторов под конкретную модель двигателя, учитывая порядок работы цилиндров и спектр шума. В современных системах часто применяют каскад из нескольких резонаторов разных размеров для подавления широкого частотного диапазона. Это позволяет сократить длину выпускного тракта и уменьшить габариты основного глушителя.

Выравнивание переменного давления потока газов

Выхлопная система сталкивается с пульсирующим потоком газов из цилиндров двигателя, создающим неравномерное давление. Эти пульсации снижают эффективность отвода выхлопа, увеличивают сопротивление и могут вызывать неприятный шум. Выравнивание давления критически важно для стабилизации потока и предотвращения обратного удара газов в камеры сгорания.

Глушитель играет центральную роль в сглаживании колебаний благодаря внутренней камерной структуре. Перфорированные трубы и перегородки внутри корпуса разбивают поток на множество мелких струй, которые сталкиваются и гасят энергию импульсов. Резонаторы дополнительно поглощают звуковые волны определенной частоты через интерференцию – встречные волны давления взаимно нейтрализуются.

Ключевые методы стабилизации

- Расширительные камеры: Резкое увеличение объема замедляет поток, преобразуя кинетическую энергию в статическое давление.

- Гельмгольцевы резонаторы: Полости с узкой горловиной поглощают конкретные низкочастотные пульсации за счет акустического резонанса.

- Перфорированные трубы: Создают контролируемое смешивание потоков из разных цилиндров для взаимокомпенсации импульсов.

| Элемент системы | Принцип работы | Эффект |

|---|---|---|

| Каталитический нейтрализатор | Сотовые керамические блоки | Дополнительно дробит поток, снижая турбулентность |

| Прямоточный глушитель | Направленный лабиринт перегородок | Перенаправляет газы для гашения высокочастотных импульсов |

Современные системы используют комбинированный подход, где резонаторы подавляют низкочастотные пульсации, а поглощающие материалы в глушителе (например, базальтовая вата) рассеивают высокочастотные шумы. Оптимальный подбор диаметра труб на всех участках предотвращает локальное повышение давления.

Обеспечение герметичности на стыке с двигателем

Соединение выпускного коллектора или турбины с блоком цилиндров является критически важным участком системы. Любая утечка газов в этой точке приводит к падению эффективности отвода выхлопа, нарушению работы датчиков кислорода и возможному подсосу холодного воздуха, искажающему показания лямбда-зондов.

Для герметизации стыка применяются специальные выпускные прокладки, изготовленные из термостойких материалов. Наиболее распространены многослойные металлические прокладки (MLS) с графитовыми или медными вставками, выдерживающие температуры свыше 800°C и компенсирующие микродеформации фланцев.

Ключевые факторы надежной герметизации

При монтаже соединения необходимо обеспечить:

- Идеальную чистоту поверхностей – удаление нагара, ржавчины и остатков старой прокладки

- Строгую последовательность затяжки болтов – по схеме "от центра к краям" крест-накрест

- Точный момент затяжки – с применением динамометрического ключа для равномерного распределения нагрузки

- Прогревочные циклы – повторную подтяжку после нескольких рабочих циклов двигателя

Типичные проблемы при нарушении герметичности проявляются характерным шипящим звуком под капотом, копотью в зоне стыка и ошибками двигателя (например, P0171 – обедненная смесь). В системах с турбонаддувом утечки дополнительно вызывают снижение давления наддува и свист при разгоне.

Соединение коллектора с основной магистралью

Выпускной коллектор агрегатируется с приемной трубой основной магистрали через специальный фланец или уплотнительное соединение. Данный узел подвержен экстремальным термическим нагрузкам из-за прямого контакта с раскаленными газами, покидающими камеры сгорания двигателя. Для компенсации линейного расширения металла при нагреве и вибраций силового агрегата применяются гибкие элементы – гофрированные компенсаторы или сильфонные соединения.

Герметичность стыка обеспечивается термостойкими прокладками из металлоасбеста, графита или многослойных стальных пластин, рассчитанных на температуру свыше 700°C. Крепежные шпильки и гайки изготавливаются из жаропрочных сплавов с противозадирным покрытием, исключающим "прикипание" резьбы при длительной эксплуатации.

Ключевые особенности соединения

- Типы крепления: Фланцевое (болтовое), V-образный хомут, шаровое соединение

- Компенсирующие элементы: Гофры из нержавеющей стали, пружинные подвесы

- Материалы уплотнений: Перлит-графитовые прокладки, металлические овальные кольца

Эффективность соединения критична для предотвращения подсоса воздуха, который вызывает сбои в работе кислородных датчиков и нарушает расчет топливной смеси. Утечки в этом узле приводят к характерному шипящему звуку, росту токсичности выхлопа и потере мощности двигателя.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Усилие затяжки | 35-50 Н·м (зависит от модели) | Прогорание прокладки, деформация фланца |

| Соосность труб | Допуск ≤1,5 мм | Вибрации, ускоренный износ гофры |

| Термостойкость | Не менее 900°C | Разрушение крепежа, потеря герметичности |

Компенсация температурных расширений металла

При нагреве от выхлопных газов металлические элементы выпускной системы расширяются, что без компенсации вызывает деформации соединений, трещины и разрушение креплений. Особенно критично это для участков между жёстко зафиксированными компонентами (коллектором, катализатором, глушителем) и кузовом автомобиля.

Для нейтрализации тепловых деформаций применяются специальные элементы, поглощающие линейное расширение. Гофрированные компенсаторы из нержавеющей стали, встроенные в трубы, сжимаются/растягиваются при температурных колебаниях. Гибкие подвесы (резинометаллические элементы) позволяют трубам смещаться относительно кузова без передачи напряжений.

Типы компенсационных решений

- Гофрокомпенсаторы: Аксиальные сильфоны, воспринимающие удлинение/укорочение трубопровода.

- S-образные изгибы труб: П-образные или кольцевые петли, работающие как термокомпенсаторы за счёт эластичности формы.

- Скользящие соединения: Переходники с зазорами, заполненными термостойкими уплотнениями.

| Элемент | Принцип работы | Преимущества |

|---|---|---|

| Гофрированная вставка | Деформация тонкостенных гофр под нагрузкой | Высокая скорость реакции, компактность |

| Петлевой компенсатор | Изгиб трубы при изменении длины магистрали | Отсутствие подвижных частей, долговечность |

Критически важно сохранять целостность компенсирующих элементов: повреждение гофры или заклинивание подвесов ведёт к концентрации напряжений в слабых точках системы (чаще – возле фланцев или сварных швов).

Передняя приемная труба: начало основного тракта

Передняя приемная труба (или "паук") представляет собой первый конструктивный элемент выпускной системы, непосредственно соединенный с двигателем. Ее основная функция – сбор отработанных газов из выпускных портов каждого цилиндра и их объединение в единый поток. Труба изготавливается из жаропрочной стали или чугуна, способной выдерживать экстремальные температуры (до 1000°C) и агрессивную химическую среду выхлопа.

Конструкция приемной трубы критична для эффективности всей системы. В современных двигателях часто используются трубы сложной формы с равной длиной каналов от каждого цилиндра ("равнодлинный коллектор"). Это минимизирует взаимовлияние импульсов газа между цилиндрами, предотвращает обратное давление и улучшает продувку камер сгорания. Герметичность соединения с головкой блока цилиндров обеспечивается металлическими прокладками.

Ключевые особенности передней приемной трубы:

- Материал: Жаропрочная сталь (409, 304SS) или чугун с антикоррозионным покрытием.

- Типы конструкций:

- Log-style: Простая компактная форма, каналы цилиндров присоединяются к общему "бревну".

- Equal-length: Трубы равной длины, оптимизирующие газодинамику для высоких оборотов.

- 4-2-1 или 4-1: Схемы слияния потоков (4 порта → 2 трубы → 1 выход или 4→1).

- Функции:

- Первичный отвод газов под высоким давлением.

- Снижение турбулентности потока на выходе из ГБЦ.

- Поддержание эффекта "пассивного наддува" за счет импульсов выхлопа.

Сравнение типов конструкций:

| Тип | Плюсы | Минусы | Применение |

|---|---|---|---|

| Log-style | Компактность, низкая стоимость | Снижение мощности на высоких оборотах | Бюджетные авто, дизели |

| Equal-length 4-1 | Максимальная мощность на высоких оборотах | Большие габариты, сложный монтаж | Спортивные авто, атмосферные бензиновые ДВС |

| Equal-length 4-2-1 | Улучшение крутящего момента на средних оборотах | Потеря пиковой мощности | Гражданские авто с турбонаддувом |

Труба передает объединенный поток газов далее – к каталитическому нейтрализатору (в бензиновых ДВС) или турбокомпрессору. Вибрации двигателя компенсируются гибким сильфонным соединением или гофрой, интегрированной в начальный участок трубы.

Интеграция каталитического нейтрализатора в систему выпуска отработанных газов

Каталитический нейтрализатор встраивается непосредственно в выхлопной тракт между выпускным коллектором двигателя и глушителем. Его размещают максимально близко к двигателю для быстрого достижения рабочей температуры (250-800°C), необходимой для активации химических реакций. Физическое соединение осуществляется через фланцы или сварные швы, обеспечивая герметичность системы и минимизацию потерь давления выхлопных газов.

Критичным элементом интеграции является установка кислородных датчиков (лямбда-зондов) до и после нейтрализатора. Первый датчик передает данные о составе газов на электронный блок управления (ЭБУ) для коррекции топливовоздушной смеси, второй – контролирует эффективность очистки. Дополнительно монтируются термозащитные экраны, предотвращающие тепловое воздействие на кузовные элементы и топливные магистрали.

Ключевые требования при интеграции

- Аэродинамика потока: Прямолинейный монтаж без резких изгибов для снижения противодавления

- Вибрационная устойчивость: Использование компенсаторов и кронштейнов для гашения колебаний

- Термостойкость материалов: Применение нержавеющих сталей в корпусе и магистралях

- Диагностический интерфейс: Обеспечение доступа к датчикам для считывания кодов ошибок OBD-II

| Компонент системы | Функция при интеграции |

|---|---|

| Выпускной коллектор | Первичный сбор газов и направление в нейтрализатор |

| Лямбда-зонд №1 | Анализ состава газов до катализатора |

| Корпус нейтрализатора | Размещение керамических сот с каталитическим покрытием |

| Лямбда-зонд №2 | Мониторинг эффективности очистки после катализатора |

| Резонатор/глушитель | Дальнейшее снижение шума и температуры газов |

Очистка газов от вредных веществ с помощью катализатора

Каталитический нейтрализатор (катализатор) – ключевой компонент системы выпуска, преобразующий токсичные компоненты выхлопных газов в менее вредные соединения посредством химических реакций. Он устанавливается непосредственно после выпускного коллектора или перед глушителем, где температура газов достигает оптимальных значений (400–800 °C) для активации каталитических процессов.

Внутри металлического корпуса расположен керамический или металлический блок-носитель с сотовой структурой, покрытый тонким слоем каталитически активных материалов. Эта конструкция обеспечивает максимальную площадь контакта выхлопных газов с катализатором при минимальном сопротивлении потоку.

Принцип работы и основные реакции

Катализатор выполняет двойную функцию: восстановление оксидов азота (NOx) и окисление угарного газа (CO) с несгоревшими углеводородами (HC). Химические реакции протекают одновременно на поверхности драгоценных металлов:

- Восстановление NOx: 2NOx → xO2 + N2 (с участием родия, платины)

- Окисление CO: 2CO + O2 → 2CO2 (с участием платины, палладия)

- Окисление HC: CxHy + (x + y/4)O2 → xCO2 + (y/2)H2O

Эффективность нейтрализации (>90%) достигается только при работе в узком диапазоне соотношения "воздух-топливо" (λ ≈ 1), контролируемом кислородными датчиками. Отклонения от стехиометрии приводят к резкому снижению производительности.

| Компонент выхлопа | Концентрация до нейтрализатора | Концентрация после нейтрализатора |

|---|---|---|

| Оксиды азота (NOx) | 1000–4000 ppm | 50–200 ppm |

| Угарный газ (CO) | 0.5–2.0% | 0.05–0.2% |

| Углеводороды (HC) | 500–2000 ppm | 20–100 ppm |

Для дизельных двигателей применяются дополнительные решения: сажевый фильтр (DPF) улавливает твердые частицы, а система селективной каталитической нейтрализации (SCR) впрыскивает мочевину (AdBlue) для разложения NOx на азот и воду.

Датчик кислорода (лямбда-зонд): контроль состава газов

Основной датчик кислорода (лямбда-зонд) устанавливается в выпускном коллекторе или непосредственно перед каталитическим нейтрализатором. Его ключевая задача – точно измерять концентрацию свободного кислорода (O2) в потоке отработавших газов. Чувствительный элемент датчика, чаще всего изготовленный из диоксида циркония (ZrO2), работает как электрохимическая ячейка. Разница в содержании кислорода между отработавшими газами и эталонным воздухом (обычно атмосферным, поступающим внутрь датчика) создает на его электродах электрическое напряжение.

Напряжение, генерируемое лямбда-зондом, напрямую зависит от соотношения воздух/топливо в рабочей смеси двигателя. Оно резко изменяется вблизи точки стехиометрического соотношения (λ=1, примерно 14.7:1 для бензина). При богатой смеси (избыток топлива, недостаток кислорода) датчик выдает высокое напряжение (около 0.8-1.0 В). При бедной смеси (избыток кислорода) напряжение падает до низкого уровня (около 0.1-0.2 В). Это напряжение в виде аналогового сигнала постоянно передается в электронный блок управления (ЭБУ) двигателем.

Функция в системе управления двигателем: ЭБУ использует сигнал лямбда-зонда как основную обратную связь для регулирования топливоподачи. Основная цель – поддержание состава топливовоздушной смеси как можно ближе к стехиометрическому (λ=1).

- При получении сигнала высокого напряжения (богатая смесь) ЭБУ уменьшает время открытия форсунок, сокращая количество впрыскиваемого топлива.

- При получении сигнала низкого напряжения (бедная смесь) ЭБУ увеличивает время открытия форсунок, добавляя топливо.

Этот процесс происходит непрерывно и очень быстро (несколько раз в секунду), создавая характерное колебание сигнала датчика вокруг точки λ=1. Такое прецизионное управление смесью критически важно для эффективной работы трехкомпонентного каталитического нейтрализатора, который максимально снижает вредные выбросы (CO, HC, NOx) именно при стехиометрическом соотношении. Неисправность лямбда-зонда приводит к нарушению регулировки смеси, резкому росту выбросов, снижению мощности, увеличению расхода топлива и потенциальному повреждению катализатора.

Передний лямбда-зонд: поддержание стехиометрии

Передний (верхний) лямбда-зонд расположен в выпускном коллекторе перед каталитическим нейтрализатором. Он непрерывно измеряет остаточное содержание кислорода в отработанных газах после сгорания топливовоздушной смеси в цилиндрах. Полученные данные в виде изменяющегося напряжения передаются в электронный блок управления двигателем (ЭБУ) в реальном времени.

Основная задача датчика – обеспечить соотношение воздух/топливо, максимально близкое к стехиометрическому (14.7:1 для бензина). При таком соотношении обеспечивается оптимальная работа катализатора, эффективное дожигание остатков топлива и минимальное количество вредных выбросов. Зонд генерирует сигнал высокого напряжения (~0.8-1.0 В) при богатой смеси (недостаток кислорода) и низкое напряжение (~0.1-0.3 В) при бедной смеси (избыток кислорода).

Принцип работы и обратная связь

ЭБУ использует сигнал зонда для коррекции длительности впрыска топлива форсунками в режиме замкнутого цикла:

- При сигнале "бедная смесь" – ЭБУ увеличивает время открытия форсунок.

- При сигнале "богатая смесь" – ЭБУ сокращает время впрыска.

Этот процесс происходит циклически с высокой частотой (несколько раз в секунду), образуя петлю обратной связи. Система стремится удерживать сигнал зонда вблизи точки перехода (~0.45 В), что соответствует стехиометрии. Без исправного переднего лямбда-зонда ЭБУ переходит на усредненные параметры впрыска из памяти, что ведет к:

- Росту расхода топлива

- Нестабильной работе двигателя

- Повышению выбросов CO, CH и NOx

- Быстрому выходу из строя каталитического нейтрализатора

| Состояние смеси | Напряжение зонда | Действие ЭБУ |

| Бедная (O2 избыток) | 0.1-0.3 В | Увеличивает подачу топлива |

| Стехиометрия | ~0.45 В | Поддерживает текущие настройки |

| Богатая (O2 недостаток) | 0.8-1.0 В | Уменьшает подачу топлива |

Точность регулировки зависит от скорости реакции зонда. Современные широкополосные (LSU) датчики измеряют состав смеси в широком диапазоне (λ=0.7–4.0) с большей точностью, чем устаревшие циркониевые двухуровневые зонды. Нарушения в работе датчика (загрязнение, медленный отклик) приводят к колебаниям состава смеси ("плавающим" оборотам) и увеличению токсичности газов.

Задний лямбда-зонд: проверка эффективности катализатора

Задний лямбда-зонд (датчик кислорода) устанавливается после каталитического нейтрализатора в выпускной системе. Его ключевая задача – мониторинг остаточного содержания кислорода в выхлопных газах, прошедших через катализатор.

Сравнивая показания переднего (установленного до катализатора) и заднего датчиков, электронный блок управления двигателем (ЭБУ) вычисляет эффективность очистки газов. Разница в сигналах напрямется на способность катализатора окислять вредные компоненты.

Принцип диагностики катализатора

Датчики генерируют сигналы напряжения в зависимости от концентрации кислорода:

- Передний датчик: Сигнал колеблется постоянно (высокие/низкие значения) из-за циклов обогащения/обеднения топливной смеси.

- Задний датчик: При исправном катализаторе сигнал стабилен (низкоамплитудные колебания или прямая линия), так как катализатор поглощает избыток кислорода и продукты горения.

ЭБУ анализирует разницу амплитуд сигналов обоих датчиков. Если амплитуда заднего датчика приближается к показаниям переднего – катализатор не справляется с очисткой. Это фиксируется как ошибка (например, P0420/P0430) и активирует индикатор Check Engine.

| Состояние катализатора | Сигнал переднего датчика | Сигнал заднего датчика |

|---|---|---|

| Исправен | Высокоамплитудные колебания (0.1–0.9V) | Стабильный (~0.7V) |

| Неисправен | Высокоамплитудные колебания | Колебания, близкие к переднему датчику |

Основные причины отклонений в работе заднего датчика:

- Разрушение каталитического слоя (механическое или из-за перегрева).

- Химическое отравление (несгоревшее топливо, присадки, масло).

- Некорректная работа двигателя (переобогащение смеси, пропуски зажигания).

- Механические повреждения выпускного тракта (подсос воздуха).

Система рециркуляции отработавших газов (EGR)

Система EGR возвращает часть отработавших газов (ОГ) из выпускного коллектора во впускной тракт двигателя. Основная цель – снижение температуры сгорания топливно-воздушной смеси в цилиндрах. Это достигается за счет замещения части кислорода в поступающем воздухе инертными компонентами выхлопных газов.

Понижение пиковых температур предотвращает интенсивное образование оксидов азота (NOx) – опасных загрязнителей. Система активируется на средних нагрузках двигателя, когда создаются оптимальные условия для рециркуляции, и отключается на холостом ходу, высоких оборотах или при полной мощности.

Ключевые компоненты и принцип действия

Центральный элемент – клапан EGR, регулирующий поток газов. Управление осуществляется:

- Электропневматически: Блок управления двигателем (ЭБУ) подает сигнал на соленоид, который вакуумом или давлением открывает/закрывает клапан.

- Электрически: ЭБУ напрямую контролирует шаговый электродвигатель в клапане.

Дополнительные элементы системы:

- Охладитель EGR (в продвинутых системах): Снижает температуру рециркулируемых газов, повышая плотность кислорода и эффективность подавления NOx.

- Датчики (расхода воздуха, давления, температуры): Помогают ЭБУ точно рассчитывать необходимый процент рециркуляции (обычно 5-15% от общего объема газов).

| Тип управления EGR | Принцип работы | Преимущества |

|---|---|---|

| Вакуумный | Разрежение от впускного коллектора через соленоид управляет диафрагмой клапана | Простота, низкая стоимость |

| Электрический | ЭБУ напрямую регулирует положение клапана электродвигателем | Точность, быстрый отклик, отсутствие вакуумных магистралей |

Эффективность и проблемы: Хотя EGR снижает выбросы NOx на 50-70%, она увеличивает образование сажи и нагара. Неисправности (заклинивание клапана, засорение каналов) приводят к потере мощности, детонации или повышенному расходу топлива. Современные системы часто интегрируют с сажевыми фильтрами (DPF) и катализаторами для комплексной очистки выхлопа.

Клапан EGR: дозированная подача части газов обратно

Клапан системы рециркуляции отработавших газов (EGR) выполняет ключевую роль в контроле выбросов, направляя строго рассчитанную часть выхлопных газов из выпускного коллектора обратно во впускной тракт двигателя. Эта операция осуществляется под управлением электронного блока управления (ЭБУ) двигателя, который анализирует данные от датчиков (обороты, нагрузка, температура) и определяет необходимый момент и объем рециркуляции.

Точная дозировка критична: клапан EGR должен обеспечивать плавное регулирование потока газов в широком диапазоне рабочих режимов двигателя. В современных системах это реализуется через электропневматические или полностью электрические клапаны с шаговым двигателем, позволяющие ЭБУ тонко настраивать степень открытия и, соответственно, количество перепускаемых газов.

Принцип воздействия и последствия неисправности

Возврат части отработавших газов снижает пиковую температуру сгорания в цилиндрах. Это происходит потому, что инертные выхлопные газы замещают часть кислорода в свежем заряде. Более низкие температуры подавляют образование оксидов азота (NOx) – основных загрязнителей, особенно в дизельных двигателях.

Основные преимущества корректной работы EGR:

- Снижение выбросов NOx на 50-70% в основных режимах работы.

- Уменьшение насосных потерь двигателя (на частичных нагрузках), что может незначительно улучшить топливную экономичность.

- Снижение риска детонации в бензиновых моторах.

Типичные проблемы при нарушении работы клапана:

| Неисправность | Последствия |

|---|---|

| Заклинивание в открытом положении | Падение мощности, неустойчивый холостой ход, повышенный расход топлива, черный дым (дизель). |

| Заклинивание в закрытом положении | Рост выбросов NOx, детонация (бензин), жесткая работа дизеля. |

| Загрязнение сажей и нагаром | Медленное срабатывание, неточная дозировка, ошибки ЭБУ. |

Для поддержания эффективности клапан EGR и каналы рециркуляции требуют периодической очистки или замены из-за неизбежного накопления твердых углеродистых отложений от отработавших газов, особенно в условиях городской эксплуатации.

Сбор и удаление картерных газов в поток выхлопа

В процессе работы двигателя часть отработанных газов неизбежно прорывается через поршневые кольца в картерное пространство. Эти газы, называемые картерными, представляют собой смесь несгоревших углеводородов (HC), частично сгоревших продуктов, паров масла, водяного пара и других веществ. Если их не удалять, они повышают давление внутри картера, что может привести к утечкам масла через сальники и прокладки, а также к ускоренной деградации моторного масла.

Для решения этой проблемы и снижения вредных выбросов в атмосферу современные автомобили оснащаются системой принудительной вентиляции картера (PCV - Positive Crankcase Ventilation), интегрированной с выпускной системой. Основная задача этой подсистемы - собрать картерные газы, очистить их от масляных паров и направить поток обратно в двигатель для дожигания, но часто их окончательное удаление происходит через выхлопную трубу.

Путь картерных газов в выхлопную систему

Собранные из картера газы проходят ключевые этапы перед попаданием в выхлоп:

- Забор газов: Газы засасываются из картера благодаря разрежению, создаваемому во впускном коллекторе (классическая PCV) или непосредственно в выпускном тракте.

- Очистка от масла: Газы поступают в маслоотделитель. Это критически важный элемент, который может быть:

- Лабиринтного типа: Газы проходят через серию перегородок, где масляные капли конденсируются и стекают обратно в поддон.

- Циклонного типа: Газы закручиваются центробежной силой, масляные частицы отбрасываются на стенки и сливаются.

- Комбинированного типа: Сочетает оба принципа для максимальной эффективности.

- Направление в выхлоп: Очищенные от основной массы масляных паров газы направляются в выпускную систему. Это происходит одним из двух основных путей:

- Через впуск и камеру сгорания: В системах PCV газы подаются во впускной коллектор, смешиваются со свежим воздухом, сжигаются в цилиндрах и удаляются вместе с основными отработанными газами через выпускной коллектор и глушитель.

- Прямая подача в выпускной тракт: В некоторых современных конструкциях (особенно с турбонаддувом или для снижения нагрузки на впуск) очищенные картерные газы могут подаваться напрямую в выпускной коллектор или в трубу перед каталитическим нейтрализатором с помощью отдельного шланга. Здесь они немедленно попадают в поток основного выхлопа.

- Окончательная очистка и выпуск: Независимо от пути (через камеру сгорания или напрямую), картерные газы в итоге смешиваются с основным потоком отработанных газов. Далее они проходят через:

- Каталитический нейтрализатор, где происходит доокисление остаточных углеводородов (HC) и окиси углерода (CO).

- Глушитель для снижения шума.

- И, наконец, выпускаются через выхлопную трубу в атмосферу.

Интеграция системы вентиляции картера с выпускной системой обеспечивает ключевые преимущества:

| Экологичность | Значительно снижает выброс несгоревших углеводородов (HC) в атмосферу, предотвращая простое стравливание газов из картера. |

| Защита двигателя | Снижает давление в картере, предотвращая утечки масла и выдавливание сальников. Уменьшает разжижение масла топливом и образование кислотных отложений и шлама. |

| Эффективность | Использование разрежения во впуске или выпуске обеспечивает стабильный и управляемый отвод газов на всех режимах работы двигателя. |

| Стабильность работы | Предотвращает попадание больших объемов масляных паров во впуск, что могло бы нарушить состав топливовоздушной смеси. |

Датчики NOx и дополнительные катализаторы для снижения выбросов

Датчики оксидов азота (NOx) непрерывно измеряют концентрацию вредных соединений (NO и NO₂) в выхлопных газах после основного каталитического нейтрализатора. Их данные передаются в электронный блок управления двигателем (ЭБУ), который анализирует показания в реальном времени. Точность измерений критична для корректировки режимов работы двигателя и управления дополнительными системами очистки, такими как впрыск реагента AdBlue в систему селективного каталитического восстановления (SCR).

Для эффективного снижения уровня NOx, особенно в дизельных двигателях, применяются дополнительные каталитические компоненты. Наиболее распространённая технология – SCR-катализатор, где аммиак (из водного раствора мочевины AdBlue) вступает в реакцию с оксидами азота, преобразуя их в безвредный азот (N₂) и водяной пар (H₂O). Дополнительно может использоваться сажевый фильтр (DPF), улавливающий твёрдые частицы, и катализатор окисления, дожигающий остаточный угарный газ (CO) и углеводороды (HC).

Ключевые компоненты и их взаимодействие

- Датчики NOx: Располагаются до и после SCR-катализатора. Первый оценивает исходный уровень выбросов, второй контролирует эффективность очистки.

- SCR-катализатор: Содержит керамические соты с покрытием из ванадия или цеолита. Работает при температурах 200–500°C.

- Система впрыска AdBlue: Дозирует реагент на основе данных датчиков. Переизбыток или недостаток мочевины нарушает химические реакции.

| Элемент системы | Функция | Влияние на выбросы NOx |

|---|---|---|

| Датчик NOx (верхний по потоку) | Мониторинг концентрации NOx до очистки | Позволяет ЭБУ рассчитать требуемую дозу AdBlue |

| Датчик NOx (нижний по потоку) | Контроль эффективности SCR-катализатора | Корректирует работу системы при отклонениях (например, износ катализатора) |

| SCR-катализатор | Преобразование NOx в N₂ и H₂O | Снижает выбросы NOx на 70–90% |

Совместная работа датчиков и катализаторов обеспечивает соответствие экологическим нормам (например, Euro 6). При неисправности датчика NOx ЭБУ переходит на аварийный режим: ограничивает мощность двигателя и повышает расход топлива для принудительного снижения выбросов. Для регенерации сажевого фильтра (DPF) периодически используется поздний впрыск топлива, повышающий температуру газов до 600°C и выжигающий сажу.

Сбор потока газов после катализатора в одну трубу

После прохождения каталитического нейтрализатора очищенные выхлопные газы из нескольких цилиндров двигателя необходимо объединить в единый поток. Эта задача решается при помощи коллектора или приёмной трубы, которая конструктивно адаптирована к расположению выпускных портов. Инженеры рассчитывают геометрию этого узла для минимизации противодавления и предотвращения взаимного влияния импульсов газов от разных цилиндров.

Соединение потоков происходит в Y-образном переходе или через общую камеру стабилизации, где газы смешиваются перед поступлением в единственную магистраль. Ключевыми параметрами здесь являются диаметр трубы, плавность изгибов и длина участков до точки слияния – они определяют эффективность отвода газов и уровень шума. Неправильный расчёт приведёт к потерям мощности двигателя и повышенной вибрации.

Конструктивные особенности

Для оптимизации процесса используются:

- Равные длины труб от каждого выпускного порта до точки объединения – синхронизирует импульсы газов.

- Гладкие внутренние поверхности – снижает турбулентность и сопротивление потоку.

- Термостойкие материалы (нержавеющая сталь, инконель) – выдерживают температуры до 900°C.

| Проблема | Решение |

|---|---|

| Обратное давление | Постепенное увеличение диаметра после слияния |

| Резонансные частоты | Установка демпферов или гибких элементов |

| Тепловое расширение | Компенсационные петли/сильфоны |

В современных системах за узлом объединения часто устанавливается вторичный кислородный датчик (лямбда-зонд). Он анализирует состав газов после катализатора, передавая данные ЭБУ для коррекции топливно-воздушной смеси. Герметичность соединений здесь критична – подсос воздуха исказит показания датчика.

Основная магистраль: транспорт очищенных газов назад

После прохождения каталитического нейтрализатора и сажевого фильтра, очищенные выхлопные газы направляются в основную выпускную магистраль. Эта труба большого диаметра служит финальным транспортным коридором для отвода газовой смеси от двигателя к выхлопной трубе и далее в атмосферу. Ее конструкция минимизирует сопротивление потоку, обеспечивая эффективное удаление газов без создания избыточного противодавления на двигатель.

Магистраль изготавливается из термостойких материалов (чаще нержавеющей стали или алюминизированной стали), способных выдерживать высокие температуры остаточных газов и агрессивное воздействие конденсата. На этом участке часто интегрируются дополнительные элементы: резонаторы для гашения низкочастотных шумов и заключительный глушитель, окончательно снижающий уровень звука перед выбросом.

- Прямотоки: Использование труб постоянного сечения без сужений ускоряет выход газов.

- Терморасширение: Компенсаторы или гибкие соединения поглощают линейное расширение металла при нагреве.

- Крепления: Резиновые подвесы гасят вибрации, предотвращая передачу колебаний на кузов.

- Защита: Теплоэкраны оберегают кузовные элементы и топливные магистрали от перегрева.

| Участок магистрали | Основная функция |

| Соединительная труба (после очистки) | Передача газов от нейтрализатора/сажевого фильтра к центральной секции |

| Центральная секция с резонатором | Первичное снижение шума и сглаживание пульсаций потока |

| Задняя труба с глушителем | Окончательное подавление звука, выброс газов через наконечник |

Финальный отрезок магистрали завершается выхлопной трубой, оснащенной наконечником. Он не только формирует направленный выброс газов вниз или в сторону от кузова, но и защищает срез трубы от коррозии, а также выполняет декоративную роль. Эффективность всей системы напрямую зависит от герметичности соединений и отсутствия механических повреждений на протяжении всей магистрали.

Глушитель как ключевой элемент шумоподавления

Основная функция глушителя заключается в значительном снижении уровня шума, производимого выхлопными газами при выходе из двигателя. Этот шум возникает из-за резких импульсов давления и высокой скорости истечения отработанных газов из цилиндров через выпускные клапаны. Без глушителя звук работающего двигателя был бы чрезвычайно громким и неприятным, представляя собой серию оглушительных "выстрелов".

Принцип работы глушителя основан на гашении звуковой энергии выхлопных газов. Достигается это двумя основными способами: отражением звуковых волн внутри специальных камер и поглощением звука пористыми материалами. Внутри корпуса глушителя находится сложная система перегородок, трубок с перфорацией и камер разного объема, которые заставляют звуковые волны многократно отражаться, интерферировать (накладываться друг на друга) и терять энергию.

Конструктивные элементы глушителя для подавления шума

Типичный глушитель содержит несколько ключевых внутренних компонентов, работающих вместе:

| Элемент | Назначение |

|---|---|

| Резонаторные камеры | Камеры определенного объема, настроенные на гашение звуковых волн определенных (чаще низких) частот за счет резонанса и интерференции. |

| Поглотительные камеры | Камеры, заполненные термостойким звукопоглощающим материалом (обычно минеральная вата на основе базальта). Перфорированные трубки внутри этих камер позволяют звуковым волнам проникать в материал, где их энергия преобразуется в тепловую. |

| Система перегородок и труб | Лабиринт перегородок направляет поток газов и звуковых волн по разным путям, увеличивая путь звука и способствуя отражению и интерференции волн. |

| Впускная и выпускная трубки | Часто имеют перфорацию или смещены относительно центра камер, чтобы рассеивать поток газов и звука сразу при входе и выходе. |

Дополнительные аспекты работы глушителя:

- Материалы: Корпус изготавливается из термостойкой стали (оцинкованной или нержавеющей), внутренние трубки и перегородки - также из стали. Звукопоглотитель должен выдерживать высокие температуры и агрессивную среду выхлопных газов.

- Компромисс: Конструкция глушителя всегда является компромиссом между эффективностью шумоподавления, создаваемым противодавлением (которое может немного снижать мощность двигателя) и долговечностью.

- Обратные волны: Некоторые конструкции глушителей используют отраженные звуковые волны для частичной компенсации последующих волн, выходящих из двигателя, что повышает эффективность подавления.

- Не влияет на токсичность: Важно понимать, что глушитель не очищает выхлопные газы, его задача - исключительно снижение шума. Очисткой занимается каталитический нейтрализатор, расположенный обычно до глушителя в выпускном тракте.

Подавление звуковых волн разными акустическими камерами

Глушитель выхлопной системы использует последовательность акустических камер для подавления звуковых волн, возникающих при сгорании топлива. Каждая камера спроектирована для взаимодействия с определёнными частотами шума через отражение, интерференцию и поглощение энергии. Конструкция камер варьируется в зависимости от требуемого уровня шумоподавления и характеристик двигателя.

Основные типы камер включают резонаторные полости, перфорированные трубы и перегородочные отсеки. Резонаторы гасят звук за счёт явления резонанса – когда звуковая волна попадает в камеру, настроенную на определённую частоту, её энергия преобразуется в тепло. Перфорированные трубы рассеивают волны через множество отверстий, создавая деструктивную интерференцию между встречными потоками.

Принципы работы камер

- Расширительные камеры: резко увеличивают объём газового потока, снижая давление и амплитуду звуковой волны.

- Резонаторы Гельмгольца: используют присоединённый объём с узкой горловиной, поглощающий конкретные низкочастотные шумы.

- Камеры с перегородками: заставляют газы менять направление многократно, усиливая интерференцию и трение.

Эффективность определяется геометрией: длина камеры влияет на подавляемую частоту (L = λ/4 для четвертьволновых резонаторов), а диаметр – на диапазон. Современные глушители комбинируют 3-7 камер разных типов для широкополосного подавления.

| Тип камеры | Целевая частота | Особенности |

|---|---|---|

| Расширительная | Широкий диапазон | Простая конструкция, высокие потери давления |

| Резонатор Гельмгольца | Низкие (80-300 Гц) | Точечное подавление, компактность |

| Перфорированная труба | Средние/высокие | Минимальное сопротивление потоку газов |

Материалы также играют роль: камеры часто заполняются термостойкой базальтовой ватой или металлической сеткой для поглощения высокочастотных шумов. Оптимальная комбинация камер снижает уровень звука на 20-40 дБ, преобразуя акустическую энергию в тепловую через вязкое трение и турбулизацию газов.

Шумопоглощение с помощью специфического наполнителя

Поглощающие глушители используют специальный акустический наполнитель, помещенный в камеру вокруг перфорированной трубы, по которой проходят выхлопные газы. Звуковые волны проникают через перфорацию в основной трубе в камеру, заполненную этим материалом. Внутри наполнителя звуковая энергия преобразуется в тепловую за счет трения и вязких потерь при прохождении звуковых волн через сложную структуру волокон или гранул.

Наполнитель должен обладать высокой пористостью и большой поверхностью волокон для эффективного поглощения звука в широком диапазоне частот, особенно средних и высоких. Важнейшие характеристики включают термостойкость (способность выдерживать высокие температуры выхлопных газов без спекания или возгорания), устойчивость к вибрациям и выдуванию потоком газа, а также долговечность в агрессивной среде.

Типы и особенности наполнителя

Чаще всего применяются волокнистые материалы:

- Стекловата (базальтовая вата): Наиболее распространенный тип. Обладает отличными акустическими свойствами, высокой термостойкостью (до 700°C и выше для базальта) и химической инертностью. Требует надежной обмотки (сетка, фольга) для предотвращения выдувания волокон потоком газа.

- Металлическая стружка/проволока: Используется реже, обычно из нержавеющей стали. Очень долговечна, устойчива к экстремальным температурам и вибрациям, не выдувается. Акустическая эффективность может быть ниже, чем у волокнистых материалов, особенно на высоких частотах.

Выбор конкретного типа и плотности наполнителя зависит от требуемого уровня шумоподавления, частотного спектра шума двигателя, температурного режима выхлопной системы и требований по долговечности. Наполнитель равномерно распределяется в камере вокруг перфорированной трубы и надежно фиксируется, чтобы избежать его уплотнения или смещения при вибрациях.

| Тип наполнителя | Ключевые преимущества | Основные недостатки/ограничения |

|---|---|---|

| Стекловата / Базальтовая вата | Высокая шумопоглощающая способность (особенно СЧ/ВЧ), хорошая термостойкость, относительно низкая стоимость | Риск выдувания волокон, требует защитной оболочки, может спекаться при экстремальном перегреве |

| Металлическая стружка/проволока (нерж. сталь) | Исключительная долговечность, устойчивость к сверхвысоким температурам и вибрациям, не выдувается | Меньшая эффективность поглощения (особенно ВЧ), более высокая стоимость, больший вес |

Окончательный выпуск газов через наконечник трубы

Отработанные газы, пройдя через глушитель, поступают в заключительный элемент системы – выпускную трубу с наконечником (также называемым патрубком или насадкой). Этот компонент выполняет несколько ключевых функций, обеспечивая эффективный и контролируемый выход газов в атмосферу.

Конструкция наконечника напрямую влияет на характеристики выхлопного потока. Его форма и диаметр оптимизированы для минимизации обратного сопротивления потоку газов. Специально спроектированные конусообразные, конические или цилиндрические профили способствуют плавному расширению и ускорению газовой струи, снижая турбулентность и потерю мощности двигателя.

Функции и особенности наконечника

Основные задачи элемента:

- Направление выхлопа: Отвод горячих и токсичных газов в безопасную зону позади транспортного средства.

- Защита элементов кузова: Предотвращение контакта раскаленных газов с чувствительными деталями.

- Контроль шума: Дополнительное рассеивание звуковых волн после глушителя.

- Влияние на противодавление: Правильно подобранный диаметр снижает сопротивление выпуску.

Дополнительные аспекты:

- Декоративная роль – наконечник часто изготавливается из полированной нержавеющей стали или хромируется для придания эстетичного вида.

- Диффузорный эффект – расширяющаяся форма некоторых моделей создает зону пониженного давления, улучшая продувку цилиндров.

- Защита от коррозии – материалы устойчивы к агрессивным компонентам выхлопных газов и влаге.

| Параметр | Влияние на систему |

| Диаметр выходного отверстия | Определяет скорость потока газов и уровень противодавления |

| Длина выступающей части | Влияет на рассеивание газов и защиту кузова |

| Угол среза | Может изменять звуковые характеристики выхлопа |

Физический процесс выпуска завершается рассеиванием газовой струи в атмосфере. Наконечник обеспечивает ламинарное истечение, предотвращая завихрения, которые могут создавать избыточный шум или вибрации. Таким образом, этот финальный элемент оптимизирует работу всей выпускной системы.

Поддержка трассы: крепление выхлопной системы к кузову

Элементы выхлопной системы (коллектор, катализатор, резонатор, глушитель) крепятся к днищу автомобиля через специальные подвесы. Эти подвесы выполняют критически важную функцию: они фиксируют положение труб и компонентов, предотвращая их смещение при движении по неровностям, и одновременно гасят вибрации, возникающие от работающего двигателя и выхлопных газов.

Жесткое соединение выхлопной магистрали с кузовом или двигателем недопустимо, так как приводит к передаче сильных вибраций в салон и создает риск поломки труб или коллектора из-за постоянных изгибающих нагрузок. Подвесы обеспечивают необходимую подвижность, компенсируя тепловое расширение металла при нагреве и колебания силового агрегата на своих опорах.

Ключевые элементы и принципы крепления

Основными компонентами системы крепления являются:

- Резинометаллические подвесы (подушки, сайлентблоки): Самый распространенный тип. Состоят из металлических кронштейнов, соединенных эластичной резиновой вставкой. Резина эффективно поглощает вибрации и шумы.

- Металлические хомуты и скобы: Обеспечивают жесткую фиксацию труб или фланцев компонентов к подвесам.

- Кронштейны: Приваренные к элементам выхлопной системы (чаще к глушителю или резонатору) или к кузову автомобиля. Служат точками крепления для подвесов.

Принцип работы основан на том, что выхлопная система "висит" на нескольких подвесах, расположенных вдоль ее трассы. Типичные точки крепления:

- После коллектора/катализатора (передняя часть).

- В области центрального резонатора.

- На глушителе (задняя часть, часто 2 точки).

Количество и расположение подвесов рассчитываются для равномерного распределения веса и предотвращения провисания или избыточного напряжения в трубах. Резиновые элементы подвесов со временем стареют, трескаются или разрушаются, что приводит к характерному стуку или дребезжанию выхлопной системы и требует замены.

| Тип подвеса | Материал | Основное назначение | Признак износа |

|---|---|---|---|

| Резинометаллический (стандартный) | Резина + сталь | Поглощение вибраций, подвижное крепление | Трещины, разрывы резины, проседание |

| Пружинный | Сталь (пружина) | Компенсация значительных перемещений (чаще у двигателя/коллектора) | Ослабление пружины, поломка |

| Тросовый (редко) | Стальной трос + резина | Поддержка в ограниченном пространстве | Растяжение, обрыв троса |

Исправность креплений напрямую влияет на долговечность выхлопной системы, уровень шума и комфорт в салоне. Провисание системы из-за сломанного подвеса увеличивает риск ударов о дорожное покрытие или элементы подвески, что может вызвать деформацию труб или отрыв компонентов.

Роль подвесов в системе выпуска отработанных газов

Подвесы выполняют критическую функцию фиксации элементов выхлопной системы к кузову или раме автомобиля, предотвращая их хаотичное перемещение при движении. Они целенаправленно поглощают вибрации, генерируемые двигателем и передаваемые на катающуюся часть (глушитель, резонатор, трубы), а также гасят колебания от неровностей дорожного покрытия. Без эффективного демпфирования эти вибрации вызывали бы резонанс, повреждение сварных швов и ускоренный измотр компонентов.

Конструктивно подвесы интегрируются в ключевых точках вдоль тракта выпуска газов, обеспечивая оптимальное распределение массы системы. Обычно их размещают вблизи тяжелых узлов (глушителя) и в зонах изгиба труб, где возникают максимальные нагрузки. Эластичные элементы подвесов (чаще резиновые втулки или сайлентблоки) допускают ограниченное перемещение компонентов в вертикальной и горизонтальной плоскостях, компенсируя тепловое расширение металла при нагреве.

Принципы работы и последствия износа

Эффективность подвесов определяется их способностью трансформировать механическую энергию колебаний в тепловую за счет внутреннего трения в резиновых элементах. Современные конструкции часто включают:

- Многослойные демпферы: Чередование резины разной плотности для гашения вибраций в широком частотном диапазоне.

- Стальные армирующие вставки: Предотвращают растяжение и разрыв при экстремальных нагрузках.

- Специальные формы креплений: S-образные или кольцевые кронштейны, увеличивающие степень свободы перемещения.

Деградация подвесов (растрескивание резины, разрыв втулок) приводит к характерным проблемам:

| Симптом | Причина |

| Грохот под днищем | Контакт труб с кузовом/элементами шасси |

| Вибрация руля/педалей | Резонанс недемпфированных колебаний |

| Деформация труб | Избыточная нагрузка на сварные соединения |

Регулярная проверка целостности подвесов (особенно при ТО) исключает риск отрыва элементов выхлопной системы и повышает общую безопасность эксплуатации.

Компенсаторы для снятия механических напряжений

Выхлопная система подвергается значительным температурным деформациям: при нагреве металлические компоненты расширяются, а при остывании сжимаются. Жёсткое крепление труб без компенсирующих элементов создаёт механические напряжения в местах соединений, крепежах и самом двигателе. Это приводит к трещинам, разгерметизации сварных швов, поломкам кронштейнов и повреждению выпускного коллектора.

Компенсаторы решают эту проблему за счёт гибкой конструкции, поглощающей смещения трубопроводов. Они устанавливаются в критичных точках системы: между выпускным коллектором и катализатором, перед глушителем или на длинных прямых участках. Их эластичность обеспечивает целостность магистрали при вибрациях двигателя, ударах о неровности дороги и тепловом расширении.

Типы и особенности компенсаторов

- Сильфонные: Гофрированные металлические вставки (чаще из нержавеющей стали), выдерживающие до +900°C. Устойчивы к коррозии и давлению газов.

- Вибровставки: Двухслойные трубы с асбестовым или керамическим наполнителем. Гасят высокочастотные вибрации двигателя.

- Соединения типа "шаровый шарнир": Подвижные секции, компенсирующие угловые смещения.

Ключевые требования к компенсаторам: термостойкость материалов, герметичность под давлением, устойчивость к агрессивному химическому составу выхлопных газов (кислотам, саже). Отсутствие или износ этих элементов вызывает:

- Деформацию труб и креплений

- Разрушение сварных соединений

- Повышенную нагрузку на коллектор

- Проникновение выхлопных газов в подкапотное пространство

Термоизоляция близкорасположенных компонентов

Термоизоляция критически важна для защиты элементов, находящихся вблизи выпускного коллектора и катализатора, где температура газов достигает 600-900°C. Без изоляции тепло напрямую передаётся соседним узлам: топливным магистралям, тормозным шлангам, проводке, кузовным панелям и подвеске. Это вызывает деградацию материалов – резина трескается, пластик плавится, металл теряет прочность, а горючие жидкости (топливо, тормозная жидкость) могут воспламениться.

Эффективная изоляция снижает теплопередачу на 60-80%, сохраняя температуру защищаемых компонентов в безопасных пределах. Это не только предотвращает аварии, но и сокращает тепловую нагрузку на моторный отсек, уменьшая потребность в охлаждении. Дополнительно термоизоляция подавляет тепловое излучение от труб, снижая нагрев салона через пол автомобиля.

Методы и материалы термозащиты

В современных системах применяют несколько подходов:

- Тепловые экраны: Металлические щиты из алюминия или нержавеющей стали, устанавливаемые между горячими элементами и уязвимыми узлами. Имеют воздушный зазор или перфорацию для отвода тепла конвекцией.

- Обмотки: Керамические или базальтовые ленты, наматываемые на трубы. Выдерживают до 1100°C, гибкие, но требуют защиты от масел и механических повреждений.

- Кожухи: Съёмные конструкции из композитных материалов (например, арамидные волокна с силиконовым покрытием). Обеспечивают полное покрытие, удобны для обслуживания.

Ключевые характеристики материалов:

| Материал | Макс. температура | Преимущества | Недостатки |

|---|---|---|---|

| Базальтовое волокно | до 750°C | Негорючее, экологичное | Гигроскопичность |

| Керамическое волокно | до 1260°C | Высокая термостойкость | Хрупкость |

| Алюминизированная ткань | до 500°C | Гибкость, отражающая способность | Ограниченная стойкость к агрессивным средам |

При проектировании учитывают не только температурный режим, но и вибрации, химическую стойкость к реагентам с дороги, а также простоту доступа для ремонта. Особое внимание уделяют изоляции каталитического нейтрализатора – его термозащита сокращает время прогрева до рабочей температуры, улучшая экологические показатели.

Особенности работы при экстремальных температурах

При экстремально низких температурах металл выпускной системы становится хрупким, повышая риск трещин в коллекторе или трубах. Конденсат внутри глушителя замерзает, блокируя выход газов и создавая противодавление. Термические деформации из-за резкого нагрева холодных компонентов вызывают напряжения в соединениях. Снижается эффективность катализатора: для запуска химических реакций требуется больше времени при недостаточной температуре газов.

В условиях экстремальной жары компоненты системы перегреваются, особенно каталитический нейтрализатор, что может привести к спеканию керамических сот и потере эффективности. Ускоряется окисление металла и коррозия сварных швов. Высокие тепловые нагрузки провоцируют коробление фланцев и прогорание тонкостенных элементов. Резиновые подвесы теряют эластичность, увеличивая вибрационную нагрузку на магистраль.

Ключевые инженерные решения

| Проблема | Решение | Компоненты |

|---|---|---|

| Термическое расширение | Компенсаторы расширения | Сильфонные соединения, гибкие элементы |

| Локальный перегрев | Теплоизоляция | Керамические маты, тепловые экраны |

| Коррозия | Специальные сплавы | Нержавеющая сталь, алюминизированная сталь |

Дополнительно применяется принудительное охлаждение вторичным воздухом для защиты катализатора и оптимизированная геометрия труб, снижающая тепловую инерцию. Датчики температуры в современных системах активируют аварийные режимы работы двигателя при критическом перегреве.

Система контроля утечек газов до выхода наружу

Основная задача системы – предотвратить попадание отработанных газов в подкапотное пространство или салон автомобиля до их вывода через выхлопную трубу. Утечки опасны не только токсичностью газов, но и риском возгорания, повреждения компонентов или отравления пассажиров. Контроль осуществляется на стыках, соединениях и потенциально слабых участках тракта.

Современные системы используют комбинацию механической целостности и электронного мониторинга. Герметичность обеспечивается точной подгонкой деталей, термостойкими прокладками и уплотнителями, устойчивыми к вибрациям и экстремальным температурам. Электронные датчики кислорода (лямбда-зонды) косвенно сигнализируют о нарушениях, анализируя состав газов до и после катализатора.

Ключевые методы и компоненты контроля

Прямая диагностика герметичности:

- Визуальный осмотр на трещины в коллекторе, гофре, трубах или корпусе катализатора.

- Акустическая проверка: механики прослушивают тракт на слух или с помощью стетоскопа для выявления шипящих звуков утечки.

- Тест дымогенератором: подача белого дыма под давлением в систему выявляет даже микротрещины по выходу дыма.

Электронный мониторинг и реакции:

- Датчики кислорода фиксируют аномальный состав газов (например, избыток кислорода при подсосе воздуха).

- Блок управления двигателем (ЭБУ) регистрирует ошибки (например, P0171 – обедненная смесь) и включает Check Engine.

- В критичных случаях ЭБУ переводит двигатель в аварийный режим для минимизации выбросов.

| Тип утечки | Последствия | Способ обнаружения |

|---|---|---|

| Подсос воздуха до лямбда-зонда | Искажение показаний датчика, нарушение смесеобразования | Ошибки ЭБУ, тест дымом |

| Прогар прокладки выпускного коллектора | Попадание газов в подкапотное пространство, шипящий звук | Визуальный осмотр, акустика, запах |

| Трещина в катализаторе | Снижение эффективности очистки, дребезжание | Замеры выхлопа, ошибки датчиков O₂ после катализатора |

Профилактика утечек включает регулярную проверку креплений, замену деформированных прокладок и избегание гидроударов (попадания воды в тракт). Коррозия труб и механические повреждения – основные причины нарушений, требующие своевременного ремонта для безопасности и экологичности.

Список источников

При подготовке материала о системе выпуска отработанных газов использовались специализированные технические источники, обеспечивающие достоверность описания конструктивных особенностей и принципов работы компонентов.

Основой для анализа послужили инженерные руководства по автомобильным системам, актуальные исследования в области экологических стандартов и материалы производителей автокомпонентов, освещающие современные технологические решения.

Техническая литература и нормативные документы

- Гриффин Б. Автомобильные выхлопные системы: конструкция и диагностика – М.: Транспорт, 2021

- Европейский стандарт Euro 6: Требования к токсичности отработавших газов (ЕЭК ООН)

- ГОСТ Р 41.83-2022: Единообразные предписания, касающихся сертификации транспортных средств по уровню выбросов

- Соснин Д.А. Конструкция систем нейтрализации ОГ современных двигателей // Вестник МАДИ, №3, 2022

- Техническая документация Bosch: Каталитические нейтрализаторы и сажевые фильтры (2023)

- Учебное пособие Колчин А.И. Расчет автомобильных и тракторных двигателей – М.: Академия, 2020

- Материалы SAE International: Развитие систем рециркуляции ОГ (серия статей 2019-2023)