Ремонт крана ручного тормоза КамАЗа - частые поломки и методы устранения

Статья обновлена: 01.03.2026

Ручной тормоз – критически важный узел безопасности любого грузовика. На КамАЗах его работоспособность напрямую зависит от исправности крана управления.

Несмотря на простую конструкцию, кран подвержен характерным неисправностям. Понимание этих проблем и знание методов их устранения – ключ к надежной работе стояночной тормозной системы.

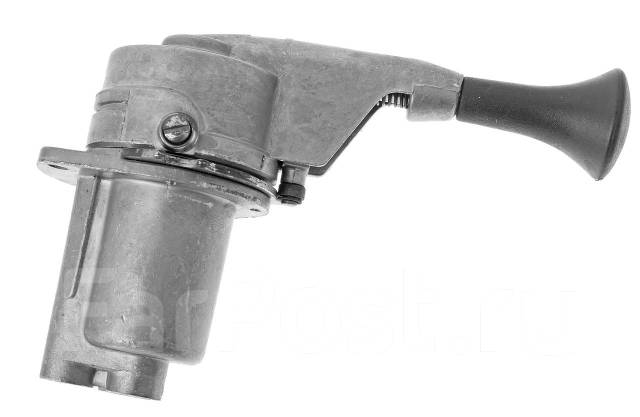

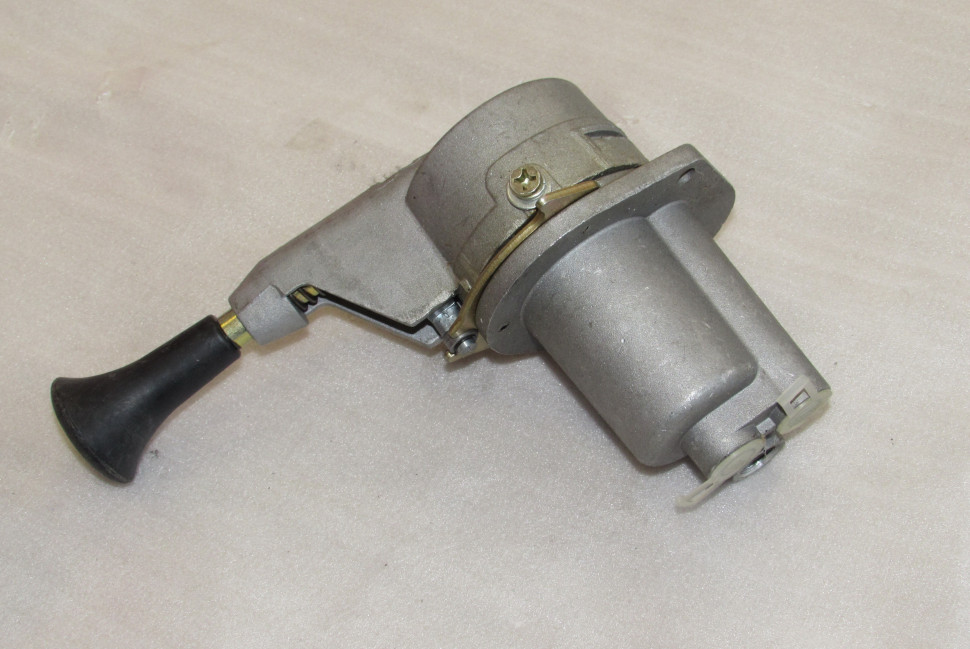

Основные компоненты крана ручного тормоза КамАЗа

Кран ручного тормоза (стояночного тормоза) КамАЗа – ключевой узел пневматической системы, отвечающий за включение и выключение энергоаккумуляторов пружинных тормозных камер. Его надежная работа критична для безопасности. Основными функциональными элементами крана являются клапан управления, диафрагма и рычаг.

Каждый из этих компонентов выполняет строго определенную задачу в процессе управления тормозными механизмами. Выход из строя любого из них приводит к некорректной работе всего стояночного тормоза, что может выражаться в самопроизвольном торможении, невозможности снять автомобиль с тормоза или утечках воздуха.

Функции и проблемы ключевых элементов

1. Клапан управления:

- Функция: Основной распределитель воздушных потоков. В положении "Тормоз" (рычаг опущен) он соединяет магистраль управления энергоаккумуляторами с атмосферой, вызывая срабатывание пружинных тормозов. В положении "Ход" (рычаг поднят) он перекрывает сброс в атмосферу и подключает магистраль к питающей магистрали (ресиверу), наполняя энергоаккумуляторы воздухом и растормаживая колеса.

- Типичные проблемы:

- Заедание золотника или поршня внутри корпуса клапана из-за загрязнения, коррозии или износа уплотнений.

- Износ уплотнительных колец и манжет, приводящий к утечкам воздуха между полостями клапана или наружу.

- Механическое повреждение корпуса или каналов.

2. Диафрагма (Мембрана):

- Функция: Упругий резинотехнический элемент, отделяющий полость привода рычага от полости клапана. Передает усилие от рычага на толкатель клапана управления.

- Типичные проблемы:

- Прорыв, растрескивание или старение резины из-за механического износа, перепадов температур, воздействия агрессивных сред (масло, топливо).

- Потеря эластичности, приводящая к неполному возврату или недостаточному усилию на толкателе клапана.

3. Рычаг:

- Функция: Орган ручного управления, на который воздействует водитель. Через систему тяг и осей передает механическое усилие на диафрагму, которая, в свою очередь, воздействует на клапан управления.

- Типичные проблемы:

- Деформация самого рычага или кронштейнов крепления (например, после удара).

- Износ осей вращения, втулок и пальцев тяг, приводящий к люфтам и нечеткой передаче усилия.

- Заклинивание в крайних положениях из-за коррозии или отсутствия смазки.

- Обрыв или ослабление тяг привода.

| Компонент | Основная Функция | Типичные Проблемы |

|---|---|---|

| Клапан управления | Распределение воздушных потоков (тормоз/ход) | Заедание, износ уплотнений, утечки воздуха, повреждение корпуса |

| Диафрагма | Передача усилия рычага на клапан | Прорыв, растрескивание, потеря эластичности |

| Рычаг | Ручное управление и передача усилия | Деформация, износ осей/втулок, заклинивание, обрыв тяг |

Слаженная работа клапана управления, диафрагмы и рычага обеспечивает надежное включение и выключение стояночного тормоза. Диагностика неисправностей чаще всего начинается с проверки герметичности системы и реакции крана на перемещение рычага, что позволяет локализовать проблемный узел. Регулярная проверка и своевременная замена изношенных компонентов (особенно уплотнений и диафрагмы) – ключ к безотказной работе крана ручного тормоза.

Типичные признаки неисправности крана ручного тормоза КамАЗа

Невозможность зафиксировать тормозную систему в рабочем положении – основной симптом поломки. При переводе рычага крана в "заторможено" давление в магистрали не удерживается, что приводит к самопроизвольному движению автомобиля на уклоне.

Утечка сжатого воздуха из корпуса крана при включении/выключении стояночного тормоза свидетельствует о повреждении уплотнительных элементов. Визуально это проявляется характерным шипением в районе монтажного узла, сопровождающимся падением давления в пневмосистеме.

Ключевые индикаторы проблем

Следующие признаки требуют немедленной диагностики:

- Затрудненное перемещение рычага управления между положениями "тормоз" и "расторможено"

- Самопроизвольное опускание рычага в нейтральное положение под нагрузкой

- Неполное растормаживание прицепного звена (контроль по сигнальной лампе)

| Признак | Вероятная причина |

|---|---|

| Падение давления в ресиверах при заглушенном двигателе | Износ золотникового узла или манжеты |

| Подтекание конденсата из дренажного отверстия | Разрушение диафрагмы исполнительного механизма |

| Заедание фиксатора рычага в крайних положениях | Деформация пружины или загрязнение направляющих |

Критичным последствием игнорирования перечисленных симптомов становится полная блокировка колес при попытке снятия с ручного тормоза. Это происходит из-за заклинивания поршней в цилиндрах тормозных камер при длительной эксплуатации неисправного узла.

Заедание рычага в положении "тормоз"

Заедание рычага привода ручного тормоза КамАЗа в активированном ("тормоз") положении – распространенная неисправность, препятствующая снятию автомобиля с "ручника". Основная проблема заключается в невозможности вернуть рычаг в исходное положение для отпускания тормозных механизмов задних колес, что блокирует движение транспортного средства.

Эта неполадка чаще всего возникает из-за механических проблем в узле самого рычага, троссовом приводе или механизме фиксации. Понимание точной причины критически важно для эффективного устранения заедания и восстановления работоспособности стояночной тормозной системы.

Причины и способы устранения заклинивания

Основными источниками проблемы заедания рычага в положении "тормоз" выступают:

- Коррозия и загрязнение направляющих или оси рычага: Пыль, грязь, влага и продукты коррозии накапливаются на трущихся поверхностях внутри кронштейна рычага или на его оси вращения, создавая механическое сопротивление движению.Решение: Демонтаж рычага, тщательная очистка всех деталей (щеткой, ветошью, специальными очистителями), обработка консистентной смазкой (типа Литол-24) и последующая сборка.

- Деформация кронштейна рычага или самого рычага: Удары, чрезмерные усилия при использовании или заводской дефект могут привести к искривлению деталей, из-за чего рычаг физически заклинивает.Решение: Визуальный осмотр на предмет перекосов. Незначительную деформацию иногда можно исправить рихтовкой, сильные повреждения требуют замены кронштейна или рычага.

- Износ или поломка зубьев храпового механизма фиксатора: Со временем зубья шестерни на рычаге или собачки фиксатора изнашиваются, скалываются или заминаются, не позволяя собачке выйти из зацепления.Решение: Осмотр состояния зубьев и собачки. Затупившиеся или слегка поврежденные зубья можно аккуратно подточить надфилем. При сильном износе или поломке – замена всего узла фиксатора или рычага в сборе.

- Заклинивание кнопки фиксатора: Кнопка, которую нажимают для освобождения рычага, может закиснуть в своем гнезде из-за коррозии, грязи или повреждения возвратной пружины.Решение: Очистка кнопки и ее посадочного места от грязи и коррозии, проверка и замена ослабленной или сломанной возвратной пружины кнопки.

- Перекос или заедание тяг привода: Хотя чаще влияет на ход рычага в целом, сильный перекос или коррозия в шарнирах тяг могут дополнительно нагружать узел рычага, способствуя заеданию.Решение: Проверка состояния и свободного хода тяг, смазка шарнирных соединений, замена деформированных или закисших тяг.

Для диагностики и ремонта обычно требуются:

- Набор гаечных ключей и головок (размеры под крепеж кронштейна).

- Отвертки (плоская, крестовая).

- Молоток, зубило (для снятия заклепок при необходимости).

- Металлическая щетка, ветошь, очиститель (WD-40, бензин "калоша").

- Консистентная смазка (Литол-24, ШРУС).

- Надфили (для обработки зубьев).

| Причина | Признаки | Основной метод устранения |

|---|---|---|

| Коррозия/Загрязнение | Тугой ход рычага, следы окислов | Чистка, промывка, смазка |

| Деформация | Видимый перекос, рычаг движется с затиранием | Рихтовка или замена |

| Износ зубьев | Собачка не выходит из зацепления, слышен скрежет | Заточка или замена фиксатора/рычага |

| Заклинивание кнопки | Кнопка не нажимается или не возвращается | Чистка, смазка, замена пружины |

Самопроизвольное растормаживание при вибрации

Вибрации при движении по неровностям способны провоцировать неконтролируемое ослабление или полное снятие усилия с тормозных механизмов стояночной системы. Это происходит из-за перемещения деталей привода внутри кран-блока под воздействием тряски.

Основная причина кроется в износе или деформации критически важных элементов механизма ручного тормоза, которые теряют способность надежно фиксировать положение вала и рычагов крана в заданном положении.

Основные причины и методы устранения

Ключевые факторы, приводящие к самопроизвольному растормаживанию:

- Износ фиксирующих зубьев храпового колеса или собачки: Зубья стачиваются или заминаются, переставая надежно сцепляться. Решение: Замена храпового колеса и собачки в сборе.

- Ослабление или поломка пружины собачки: Слабая или сломанная пружина не прижимает собачку к зубьям храповика с достаточным усилием. Решение: Замена пружины собачки и проверка ее посадочного места.

- Люфт вала крана в корпусе: Возникает из-за износа втулок или самого вала. Люфт позволяет валу проворачиваться от вибрации. Решение: Замена изношенных втулок и/или вала, восстановление плотной посадки.

- Деформация тяг или рычагов привода: Изогнутые элементы могут создавать переменное усилие и способствовать сдвигу. Решение: Выравнивание тяг или их замена.

- Неправильная регулировка привода: Слишком слабое натяжение тросов не обеспечивает необходимого усилия фиксации. Решение: Проверка и точная регулировка хода штока крана и натяжения тросов по мануалу.

Профилактические меры включают регулярную диагностику состояния храпового механизма, пружины, проверку люфтов вала и своевременную регулировку привода. Использование оригинальных или качественных аналогов запчастей значительно снижает риск возникновения проблемы.

Утечки сжатого воздуха из корпуса крана

Утечки проявляются характерным шипением в районе ручного тормоза при работающем двигателе и заполненной системе. Наиболее часто воздух выходит через дренажное отверстие корпуса, соединения подводящих трубок или трещины в металлических деталях.

Игнорирование проблемы ведет к падению давления в пневмосистеме, некорректному срабатыванию тормозных механизмов и повышенному износу компрессора. Постоянная утечка может спровоцировать самопроизвольное затормаживание осей при стоянке.

Типовые причины и методы устранения

| Причина | Решение |

|---|---|

| Износ уплотнительных колец штока | Замена колец с предварительной очисткой посадочных канавок |

| Деформация или коррозия клапана | Притирка седла клапана пастой ГОИ или замена узла |

| Механические повреждения корпуса | Заварка трещин аргоновой сваркой либо установка нового крана |

| Нарушение герметичности крепежных шпилек | Замена медных уплотнительных шайб, протяжка соединений |

Для точной локализации точки утечки используйте мыльный раствор: нанесите пену на подозрительные участки и наблюдайте за образованием пузырей. Перед разборкой крана обязательно стравите давление из системы через аварийные клапаны.

Профилактические меры:

- Регулярная продувка дренажных отверстий сжатым воздухом

- Контроль влажности в ресиверах (своевременный слив конденсата)

- Использование силиконовой смазки для резиновых уплотнений

Затрудненное переключение режимов тормозной системы

Основной причиной сложностей при переключении режимов "рабочий-стояночный" на кране ручного тормоза КамАЗ является заклинивание золотникового механизма внутри корпуса. Это происходит из-за скопления грязи, окислов металла или загустевшей смазки в каналах управления. Недостаточное или несвоевременное обслуживание узла усугубляет проблему, приводя к полному отказу переключения.

Дополнительным фактором выступает коррозия штока золотника и деформация уплотнительных колец при длительной эксплуатации без замены. Особенно критично состояние при низких температурах, когда замерзание конденсата в магистралях блокирует движение элементов. Механические повреждения рычага или тяги привода также ограничивают передачу усилия.

Методы устранения неисправности

- Продувка сжатым воздухом: Снятие крана и очистка каналов под давлением 6-8 атм для удаления отложений

- Механическая прочистка: Разборка узла с последующей обработкой каналов ёршиком и промывкой в керосине

- Замена расходников: Обязательная установка новых манжет (кольца 14х2.5 ГОСТ 14896-84) и смазка штока Литолом-24

| Симптом | Решение |

| Рычаг двигается с усилием | Срочная промывка каналов без разборки |

| Заклинивание в нейтрали | Замена деформированных уплотнений |

| Самопроизвольное возвращение рычага | Регулировка фиксатора и пружины |

Профилактически требуется ежеквартальная продувка системы и контроль уровня масла в ресивере. При установке нового крана обязательна регулировка хода рычага – свободный ход не должен превышать 15% от полного диапазона перемещения. Работы проводятся только при сброшенном давлении в пневмосистеме!

Закисание оси рычага управления

Закисание оси рычага ручного тормоза КамАЗа возникает из-за коррозии и загрязнения металлических поверхностей в месте вращения. Трение между осью и втулкой (или кронштейном) усиливается при отсутствии смазки, а попадание влаги, дорожных реагентов и грязи ускоряет процесс окисления. Это приводит к частичному или полному заклиниванию узла, блокируя свободный ход рычага.

Проблема усугубляется редким использованием стояночной тормозной системы в повседневной эксплуатации, особенно у тягачей с работающим прицепом. Длительная статичность механизма провоцирует "прихватывание" деталей, а вибрации и перепады температур способствуют образованию окисных плёнок на контактных поверхностях.

Основные последствия закисания

- Тугое перемещение рычага – требуется приложение чрезмерных усилий для включения/выключения тормоза

- Неполный возврат рычага в исходное положение – приводит к подтормаживанию колёс

- Разрыв троса принудительным воздействием из-за критических нагрузок на узле

- Некорректная работа тормозной системы – риск самопроизвольного движения ТС на уклонах

Способы устранения и профилактики

- Механическая обработка:

- Демонтаж рычага и оси

- Зачистка деталей от ржавчины шкуркой или щёткой по металлу

- Полировка контактных зон до восстановления гладкости

- Применение смазочных материалов:

- Обработка оси и посадочных мест графитовой смазкой (например, Литол-24)

- Использование медных антизадирных паст для высоконагруженных узлов

- Регулярное нанесение состава через технологические отверстия (1-2 раза в год)

- Замена изношенных компонентов:

- Установка новой оси при критической коррозии или деформации

- Обновление втулок и фиксирующих шплинтов

Сравнение методов восстановления

| Метод | Сложность | Долговечность | Рекомендация |

|---|---|---|---|

| Зачистка + смазка | Средняя | 1-2 года | При умеренной коррозии |

| Замена втулки | Низкая | 3-5 лет | При износе посадочных мест |

| Полная замена узла | Высокая | 5+ лет | При деформации или глубокой ржавчине |

Ключевым условием профилактики является циклическая работа механизма – даже при отсутствии необходимости в стояночном тормозе рекомендуется 2-3 раза в месяц полностью выжимать и отпускать рычаг. Это разрушает начальные очаги коррозии и распределяет смазку по поверхностям трения. Дополнительно следует контролировать герметичность резиновых пыльников на оси – их повреждение требует немедленной замены.

Износ штока клапана ручного тормоза

Шток клапана ручного тормоза подвержен механической выработке из-за постоянного трения при активации рычага. Основные зоны износа – участки контакта с уплотнительными манжетами и направляющими втулками. Неравномерная выработка поверхности нарушает геометрию штока, вызывая заедание или перекос при перемещении.

Прогрессирующий износ приводит к разгерметизации системы: воздух под давлением просачивается через поврежденные уплотнения. Это провоцирует падение давления в ресиверах, самопроизвольное растормаживание оси и ускоренный выход из строя манжет. Критическая выработка блокирует работу клапана в крайних положениях "тормоз/отпуск".

Диагностика и методы устранения

Характерные признаки износа штока:

| Симптом | Проверка |

|---|---|

| Заедание рычага тормоза | Ход штока при ручном перемещении (снятый клапан) |

| Шипение воздуха у клапана | Тест мыльным раствором на соединениях |

| Падение давления в системе | Контроль манометра при включенном тормозе |

Способы восстановления работоспособности:

- Шлифовка штока – допустима при глубине рисок до 0.2 мм с последующей полировкой

- Замена уплотнений – установка ремкомплекта манжет даже при минимальном износе

- Полная замена узла – обязательна при:

- Овальности штока более 0.5 мм

- Наличии глубоких задиров (свыше 0.3 мм)

- Коррозионном разрушении поверхности

Профилактика: Регламентная замена манжет каждые 100 000 км, обработка штока силиконовой смазкой при ТО. Контроль хода рычага – свободный ход не должен превышать 40 мм.

Разрушение уплотнительных колец золотника

Разрушение уплотнительных колец золотника крана ручного тормоза КамАЗа – частая причина утечек воздуха и падения давления в системе. Основные последствия проявляются в неполном растормаживании колёс при снятии с "ручника", самопроизвольном подтормаживании во время движения и необходимости частой подкачки ресиверов.

Ключевыми факторами деградации резиновых уплотнений выступают использование некондиционных тормозных жидкостей или контрафактных колец, критический износ поверхности штока золотника, воздействие агрессивных реагентов с дорожного покрытия, экстремальные температурные перепады в зимне-летний период и превышение допустимого давления в контуре из-за неисправности регулятора.

Способы устранения и профилактики

Для решения проблемы и предотвращения рецидивов необходимо:

- Полная замена колец с обязательной очисткой посадочных канавок золотника и штока от грязи и продуктов износа.

- Применение оригинальных уплотнительных колец (например, КамАЗ 5320-3520010-10) или сертифицированных аналогов, устойчивых к тормозной жидкости и перепадам температур.

- Шлифовка или замена штока при обнаружении задиров, коррозии или эллипсности поверхности.

- Контроль состояния и своевременная замена тормозной жидкости (рекомендованный интервал – каждые 60 тыс. км).

Важно: После ремонта обязательна проверка герметичности крана на стенде и регулировка давления срабатывания. Использование силиконовых смазок при сборке снижает риск перекоса и преждевременного износа колец.

Прорыв диафрагмы тормозной камеры

Прорыв резиновой диафрагмы в тормозной камере ручного тормоза КамАЗа полностью блокирует работу стояночной системы. Диагностируется по характерному шипящему звуку выходящего воздуха при активации крана и отсутствию фиксации задних колес даже на подъеме. Основные причины – естественное старение резины, воздействие агрессивных реагентов или масла в воздушной магистрали, механические повреждения при некорректном монтаже.

Эксплуатация с поврежденной диафрагмой категорически запрещена – транспортное средство не может быть надежно обездвижено. Игнорирование неисправности приводит к самопроизвольному скатыванию груженого автомобиля, создавая аварийную ситуацию. Требует немедленной замены узла с обязательной проверкой чистоты подаваемого воздуха и целостности сопрягаемых поверхностей камеры.

Порядок устранения неисправности

- Обесточить систему, стравив воздух из ресиверов через сливные клапаны

- Демонтировать тормозную камеру, отсоединив подводящий шланг и открутив крепежные гайки

- Разобрать камеру, извлечь порванную диафрагму, очистить внутреннюю полость от грязи

- Установить новую армированную диафрагму (рекомендуется оригинальный артикул 5320-3509080)

- Проверить состояние толкателя и возвратной пружины на отсутствие коррозии и деформаций

- Собрать узел, соблюдая усилие затяжки крепежа (19-30 Н·м)

Критичные моменты при замене: обязательная установка термостойкой прокладки между камерой и кронштейном, контроль соосности толкателя с разжимным кулаком. После монтажа проверить герметичность соединений мыльным раствором и эффективность торможения на тестовом подъеме 16°.

| Типовые последствия езды с неисправностью | Средний срок службы диафрагмы |

| Стирание колодок при частичном срабатывании тормоза | 2 года при нормальной эксплуатации |

| Обрыв штока камеры из-за перекоса | 6 месяцев при наличии масла в системе |

Профилактика: ежеквартальная проверка целостности диафрагмы через смотровое отверстие камеры, установка дополнительного влагоотделителя перед краном ручного тормоза, использование только сертифицированных уплотнителей.

Коррозия пружины возвратного механизма

Коррозия пружины возвратного механизма – критичная неисправность, напрямую влияющая на работоспособность ручного тормоза КамАЗа. Разъедая металл, коррозия ослабляет пружину, снижая ее упругость и способность полностью возвращать шток крана в исходное положение после растормаживания. Это приводит к неполному растормаживанию колес или, что гораздо опаснее, к самопроизвольному затягиванию тормоза во время движения из-за остаточного давления в системе.

Основная причина коррозии – воздействие влаги и дорожных реагентов, особенно в условиях эксплуатации зимой или в регионах с высокой влажностью. Пружина, расположенная внутри корпуса крана ручного тормоза, хоть и защищена от прямого попадания грязи, все равно подвержена воздействию конденсата и паров агрессивных сред, проникающих через уплотнения или образующихся при перепадах температур. Постепенно металл окисляется, на поверхности появляются очаги ржавчины, которые разрастаются и проникают вглубь, нарушая структуру материала.

Решение проблемы коррозии пружины возвратного механизма

Борьба с коррозией пружины возвратного механизма требует регулярного контроля и превентивных мер:

- Регулярный визуальный осмотр: При плановом ТО или при подозрении на неполадки тормоза необходимо частично разобрать кран ручного тормоза для доступа к пружине. Проверять ее состояние на предмет появления ржавчины, окалины, утраты упругости или деформации витков.

- Очистка от коррозии:

- Механическая: Использование металлической щетки (не повреждающей основную структуру металла) или пескоструйной обработки для удаления поверхностной ржавчины.

- Химическая: Применение преобразователей ржавчины или специальных очищающих растворов (с последующей тщательной промывкой и сушкой детали).

- Защитная обработка: После качественной очистки и обезжиривания пружину необходимо покрыть защитным составом:

- Тонкий слой консервационной смазки (типа Литол-24, ЦИАТИМ-201).

- Специальные антикоррозионные составы для пружин (например, на восковой основе).

- Важно: Наносить минимально необходимое количество смазки, избегая ее избытка, который может притягивать грязь и засорять каналы крана.

- Замена пружины: При обнаружении глубокой коррозии, значительного ослабления пружины (потеря упругости, не обеспечивает полный возврат штока), наличия трещин или поломки витков – пружина подлежит обязательной замене. Установка новой пружины всегда должна сопровождаться ее защитной обработкой перед монтажом.

- Контроль состояния уплотнений: Своевременно менять изношенные манжеты и сальники корпуса крана ручного тормоза, чтобы минимизировать проникновение влаги и грязи внутрь механизма.

Алгоритм действий при обнаружении коррозии:

| Этап | Действие |

|---|---|

| 1. Диагностика | Разобрать узел, извлечь пружину, оценить степень коррозии и целостность. |

| 2. Оценка | Поверхностная ржавчина – очистка + защита. Глубокая коррозия, ослабление, дефекты – замена. |

| 3. Обработка/Замена | Очистить (мех./хим.), тщательно промыть, высушить, нанести защиту или установить новую обработанную пружину. |

| 4. Сборка | Собрать узел, проверить герметичность уплотнений, работоспособность тормоза (полное растормаживание). |

Последствия негерметичности соединительных шлангов ручного тормоза КамАЗа

Негерметичность шлангов напрямую нарушает работу двухконтурной пневматической тормозной системы. Утечки в соединительных элементах между тягачом и прицепом/полуприцепом приводят к неконтролируемому падению давления в контуре ручного тормоза. Это лишает систему возможности удерживать транспортное средство в заторможенном состоянии при стоянке.

Постепенная или резкая разгерметизация вызывает самопроизвольное растормаживание прицепа даже при активированном рычаге ручного тормоза в кабине. Управляемая часть автопоезда (тягач) остается зафиксированной, тогда как прицепная секция получает возможность неконтролируемого движения под уклон или по инерции.

Ключевые риски и последствия

- Самопроизвольное движение прицепа: Незакрепленный прицеп скатывается с наклонных поверхностей, создавая угрозу столкновения с препятствиями, другими ТС или пешеходами.

- Повреждение сцепного устройства: Резкий рывок при отрыве прицепа от тягача деформирует страховочные цепи, электропроводку и механизм сцепки («клоп»).

- Разрыв автопоезда: Полное расцепление на ходу из-за потери давления в магистрали, ведущее к аварийной ситуации на трассе.

- Ускоренный износ компрессора: Постоянная компенсация утечек вызывает перегрузку компрессора и его преждевременный выход из строя.

- Несрабатывание аварийного торможения: Нарушение герметичности нивелирует функцию экстренной остановки прицепа при аварийном отсоединении от тягача.

Важно: Обрыв шланга при движении провоцирует резкое торможение прицепа за счет экстренного срабатывания энергоаккумуляторов, что может привести к заносу и складыванию автопоезда.

Диагностика давления в контуре управления краном ручного тормоза КамАЗа

Проверка давления в контуре управления (питания) крана ручного тормоза – ключевой этап диагностики при проблемах с включением/выключением стояночной тормозной системы или утечках воздуха. Нормальное рабочее давление в этом контуре критически важно для корректного срабатывания механизма.

Для диагностики необходим манометр с диапазоном измерения 0-10 (или 0-16) бар, подходящие переходники (обычно M10x1) и герметизирующие материалы (фум-лента, нить). Замеры проводятся на прогретой пневмосистеме при работающем двигателе и установившемся давлении в ресиверах (6.8 - 8.0 бар).

Процедура замера давления

Контрольная точка: Давление замеряется непосредственно на выходном штуцере крана ручного тормоза, к которому подключается трубка или шланг, идущий к механизмам тормозов задней тележки (контур привода тормозных камер). Это штуцер, помеченный цифрой 21 (или иногда 2) на корпусе крана.

- Остановите двигатель и стравите давление из системы, нажав на все сливные клапаны ресиверов.

- Отсоедините трубку/шланг от штуцера 21 крана ручного тормоза.

- Подключите манометр к штуцеру 21 крана с помощью подходящего переходника. Убедитесь в герметичности соединения.

- Запустите двигатель и дайте компрессору поднять давление в системе до срабатывания регулятора давления (обычно 7.0 - 7.2 бар для включения разгрузки, 7.8 - 8.0 бар для выключения).

- Зафиксируйте показания манометра после стабилизации давления.

- Сымитируйте торможение: Нажмите педаль тормоза до упора. Показания манометра на штуцере 21 не должны падать или падение должно быть минимальным (0.1-0.3 бар) и кратковременным.

- Заглушите двигатель и наблюдайте за манометром. Давление в контуре управления должно держится стабильным длительное время (не менее 15-30 минут). Быстрое падение указывает на утечку в самом кране или в магистрали после него.

- Стравите давление через сливные клапаны ресиверов перед отсоединением манометра.

Анализ результатов и типовые проблемы

Норма: Давление на штуцере 21 должно соответствовать давлению в ресиверах привода тормозов (6.8 - 8.0 бар) и не падать существенно при торможении. После остановки двигателя давление должно сохраняться.

| Симптом / Показание манометра | Возможная причина |

|---|---|

| Давление на штуцере 21 значительно ниже давления в ресиверах (на 1 бар и более) |

|

| Резкое падение давления на штуцере 21 при нажатии на педаль тормоза |

|

| Давление на штуцере 21 падает сразу после остановки двигателя |

|

| Давление на штуцере 21 отсутствует полностью |

|

Выявленные отклонения давления требуют дальнейшей детальной проверки: поиска утечек мыльным раствором, разборки и осмотра крана ручного тормоза (особенно клапанов и уплотнений поршня), проверки двухсекционного клапана, целостности и чистоты магистралей. Замене подлежат изношенные уплотнительные кольца, манжеты, диафрагмы или неремонтопригодные узлы клапанов.

Проверка хода рычага ручного тормоза КамАЗа

Ход рычага привода стояночного тормоза является основным диагностическим признаком его исправности и правильности регулировки. Нормальный рабочий ход рычага при полном затягивании составляет 6-8 зубчатых щелчков храпового механизма. Этот параметр напрямую зависит от величины зазора между тормозными колодками и барабанами.

Отклонение от нормы указывает на неисправность. Увеличенный ход (более 8 щелчков) сигнализирует о чрезмерном износе фрикционных накладок тормозных колодок или о необходимости регулировки зазора. Уменьшенный ход (менее 6 щелчков) может свидетельствовать о заедании тросов привода, механизма разжима или самого рычага, либо о неправильной предыдущей регулировке.

Методика проверки

Для точной оценки хода рычага выполните следующие действия:

- Убедитесь, что автомобиль стоит на ровной площадке, зафиксирован противооткатными упорами, и двигатель заглушен.

- Плавно, с равномерным усилием, потяните рычаг ручного тормоза вверх до упора. Прикладывайте усилие только рукой.

- Внимательно подсчитайте количество отчетливых зубчатых щелчков храпового механизма, раздающихся во время подъема рычага до его полного фиксированного положения.

- Зафиксируйте полученное количество щелчков.

- Нажмите на кнопку фиксатора и плавно опустите рычаг в исходное нижнее положение.

Сравните измеренное количество щелчков с нормативными значениями:

| Состояние | Количество щелчков | Вероятная причина |

|---|---|---|

| Норма | 6 - 8 | Система исправна, регулировка в норме |

| Увеличенный ход | 9 и более | Износ колодок, увеличенный зазор, растяжение тросов |

| Уменьшенный ход | 5 и менее | Заедание тросов, механизма разжима или рычага, перерегулировка |

Важно: Во время проверки прислушивайтесь к звукам и оценивайте плавность хода рычага. Скрип, рывки или чрезмерное усилие при подъеме, даже при нормальном количестве щелчков, указывают на проблемы с тросами (коррозия, обрыв нитей) или механизмом. Всегда проверяйте состояние и ход всех тросов привода под автомобилем визуально и на ощупь после проверки хода рычага.

Полученные результаты определяют дальнейшие действия: регулировку привода, замену изношенных колодок или диагностику и замену неисправных тросов и компонентов механизма разжима.

Тестирование скорости срабатывания механизма

Скорость срабатывания ручного тормоза критична для безопасности: замедленная реакция увеличивает риск неконтролируемого движения ТС при стоянке на уклоне. Тестирование выявляет задержки в передаче усилия от крана к тормозным механизмам задних колес, вызванные износом или негерметичностью системы.

Для проверки используют манометр высокого давления, подключенный к контрольному выводу пневмосистемы. Замеряют интервал между моментом поднятия рукояти крана и достижением давления в магистрали значения 5,0–5,5 кгс/см². Норматив для исправного механизма – не более 3 секунд при рабочем давлении в ресиверах 7–8 атмосфер.

Порядок диагностики и анализ результатов

Основные этапы тестирования:

- Прогреть двигатель для стабилизации давления в пневмосистеме.

- Подключить манометр к штуцеру тормозной магистрали.

- Сбросить давление в системе путем полного опускания рукояти.

- Резко поднять рычаг крана в рабочее положение, синхронизируя с секундомером.

- Фиксировать время достижения контрольного давления.

| Результат замера | Возможные причины | Рекомендуемые действия |

|---|---|---|

| > 3 секунд | Загрязнение каналов крана, износ уплотнений, утечки в трубках | Разборка и чистка клапанов, замена манжет |

| Резкие скачки давления | Заклинивание поршня регулятора, обмерзание | Промывка спиртосодержащей жидкостью, замена ремкомплекта |

| Отсутствие роста давления | Обрыв тяги, разрушение мембраны камеры | Диагностика привода, замена тормозной камеры |

Важно: при превышении нормативов времени обязательна проверка длины штока тормозных камер – отклонение от штатного хода 25–40 мм напрямую влияет на скорость блокировки колес. Повторные замеры проводят после каждого ремонта для подтверждения эффективности работ.

Инструменты для демонтажа крана ручного тормоза КамАЗа

Для корректного демонтажа крана ручного тормоза КамАЗа требуется подготовить специализированный инструментарий, обеспечивающий безопасность работ и предотвращающий повреждение компонентов. Отсутствие подходящих приспособлений усложнит процесс и повысит риск поломки деталей системы.

Обязательный комплект включает гаечные ключи для доступа к крепежным элементам, а также инструменты для отсоединения тормозных магистралей и фиксации смежных узлов. Особое внимание уделяется герметизации гидравлических контуров при снятии для исключения утечек тормозной жидкости.

Основной набор инструментов

- Гаечные ключи: рожковые или накидные на 10 мм (крепление троса), 13 мм (фиксация кронштейна), 17 мм (крепление к раме).

- Торцевые головки с воротком или трещоткой для труднодоступных гаек (размеры аналогичны ключам).

- Плоскогубцы или пассатижи для снятия стопорных колец и фиксации шплинтов.

- Отвертки (крестовая и шлицевая) для демонтажа защитных кожухов.

Специализированные приспособления

- Трубный ключ №1-2 – для аккуратного откручивания тормозных трубок без деформации граней.

- Заглушки для штуцеров – нейлоновые или резиновые пробки для мгновенной герметизации магистралей после отсоединения.

- Съемник стопорных колец – при наличии кольцевых фиксаторов на оси рычага.

- Молоток и деревянная проставка – для аккуратного смещения прикипевшего корпуса крана.

Дополнительные материалы

| Материал | Назначение |

|---|---|

| Чистая ветошь | Сбор пролитой тормозной жидкости, протирка деталей |

| WD-40 или аэрозольный растворитель | Обработка закисших резьбовых соединений перед откручиванием |

| Контейнер 0.5-1 л | Слив остатков жидкости из демонтированных трубок |

Методы очистки закисшей оси управления

Закисание оси управления ручного тормоза КамАЗа происходит из-за коррозии, грязи и отсутствия смазки, блокируя свободное перемещение тяги. Без своевременной очистки это приводит к полному отказу тормозной системы, создавая аварийную ситуацию на дороге.

Эффективная очистка требует механического удаления окислов и ржавчины, обработки химическими составами и восстановления защитного смазочного слоя. Ниже приведены проверенные методы восстановления работоспособности узла.

Пошаговые методы очистки

Механическая обработка:

- Демонтируйте ось управления, отсоединив тяги тормоза и крепежные элементы

- Обработайте закисшие участки металлической щеткой или наждачной бумагой (зернистость P120-P240)

- Используйте абразивный круг шлифмашинки для сложных коррозийных очагов

Химическое растворение:

- Нанесите преобразователь ржавчины (например, Цинкарь) на 20-30 минут

- Примените WD-40 или специализированный очиститель тормозных систем

- Для стойких отложений используйте керосин или солярку, выдержав 2-3 часа

Термический способ:

Прогрейте ось строительным феном (150-200°C) для расширения металла, затем аккуратно выбейте ось молотком через медную проставку. Не применяйте открытое пламя!

| Средство | Время выдержки | Эффективность |

|---|---|---|

| Преобразователь ржавчины | 20-40 мин | Высокая (разрушает окислы) |

| WD-40 | 15-20 мин | Средняя (для легкой коррозии) |

| Дизельное топливо | 2-4 часа | Низкая (требует доп. мехобработки) |

Финишная обработка: После очистки промойте ось бензином, просушите сжатым воздухом. Нанесите высокотемпературную смазку (например, Литол-24) перед установкой, особо тщательно обрабатывая шлицы и посадочные места.

Замена изношенных прокладок корпуса

Износ прокладок корпуса крана ручного тормоза КамАЗа проявляется утечками тормозной жидкости через стыки, падением давления в системе и завоздушиванием. Деформация или разрушение уплотнителей возникает из-за перепадов температур, вибраций, естественного старения резины или некорректной затяжки крепежа. Игнорирование проблемы приводит к полному отказу стояночной тормозной системы.

Для замены потребуется новый ремонтный комплект прокладок (резиновые кольца и уплотнительные манжеты), чистая ветошь, тормозная жидкость и стандартный набор инструментов. Предварительно слейте жидкость из бачка ручного тормоза, отсоедините подводящие/отводящие трубки и демонтируйте кран с рамы автомобиля. Разборку выполняйте на очищенной поверхности, избегая попадания грязи внутрь механизма.

Порядок замены

- Открутите крепежные болты корпуса крана, аккуратно разделите половинки корпуса.

- Извлеките старые прокладки из посадочных канавок, используя пластиковый скребок или деревянную лопатку. Запрещено применять металлические инструменты – они повреждают зеркало поверхностей.

- Обезжирьте канавки и сопрягаемые плоскости корпуса безмасляным растворителем (уайт-спирит, бензин "Калоша").

- Установите новые уплотнения из ремкомплекта, убедившись в их полной посадке по всей длине канавки без перекручивания.

Сборку осуществляйте в обратной последовательности, соблюдая ключевые требования:

- Нанесите тонкий слой тормозной жидкости на уплотнители перед монтажом

- Равномерно затяните болты корпуса крест-накрест с моментом 7-10 Н∙м

- Проверьте герметичность стыков после заполнения системы жидкостью и прокачки

| Ошибка | Последствие |

|---|---|

| Загрязнение при сборке | Ускоренный износ уплотнений, заклинивание клапанов |

| Неравномерная затяжка | Перекос корпуса, выдавливание прокладок |

| Использование герметиков | Закупорка каналов, нарушение работы клапанов |

Восстановление герметичности диафрагменного узла

Нарушение герметичности диафрагменного узла крана ручного тормоза КамАЗ проявляется утечкой сжатого воздуха из контрольного вывода при включенном стояночном тормозе. Основные причины – пробой резиновой диафрагмы, деформация или коррозия прижимного фланца, износ или повреждение седла клапана на штоке.

Восстановление работоспособности узла требует последовательной разборки крана, тщательной диагностики всех компонентов и замены изношенных элементов. Обязательна очистка посадочных поверхностей от грязи, окалины и следов коррозии для обеспечения плотного прилегания деталей.

Этапы ремонта диафрагменного узла

- Демонтаж крана тормоза с автомобиля, снятие крышки корпуса.

- Извлечение диафрагмы, штока с клапаном и прижимного фланца.

- Визуальный контроль состояния деталей:

- Диафрагма – трещины, разрывы, потеря эластичности.

- Фланец – коробление, глубокие каверны от коррозии.

- Седло клапана на штоке – выработка, задиры.

- Уплотнительные поверхности корпуса – раковины, неровности.

- Замена дефектных компонентов на новые из ремкомплекта (РК). Использование только оригинальных или сертифицированных аналогов.

- Зачистка посадочных мест корпуса и фланца мелкой шкуркой (№240-400) для устранения заусенцев и ржавчины.

- Сборка узла в обратной последовательности с соблюдением ориентации диафрагмы.

- Равномерная затяжка крепежных винтов крышки крест-накрест с рекомендуемым моментом (указан в руководстве по ремонту).

Критически важно использовать полный комплект уплотнений из одного РК. Применение фланца от другого набора без диафрагмы или смешивание деталей от разных производителей приводит к негерметичности из-за несовпадения геометрии. После сборки обязательна проверка крана на герметичность на стенде или непосредственно на автомобиле под давлением 6.5-8.0 бар.

Правка погнутых тяг привода крана ручного тормоза КамАЗа

Погнутые тяги привода стояночного тормоза – распространенная неисправность, часто возникающая вследствие механических повреждений (удары при езде по бездорожью, неосторожное обслуживание, ДТП). Деформация тяги нарушает геометрию привода, что приводит к некорректной работе всего механизма: тормоз может не отпускаться полностью или, что гораздо опаснее, не затягиваться с необходимым усилием, создавая угрозу самопроизвольного движения автомобиля.

Хотя полноценной заменой новой тяги правка не является и рассматривается как временная мера для восстановления работоспособности до возможности замены, выполнить ее правильно критически важно. Некачественная правка (перегибы, скручивание, значительное изменение длины) лишь усугубит проблему и может привести к внезапному отказу тормоза.

Методы правки тяг и важные замечания

Правку следует выполнять только после демонтажа тяги с автомобиля. Основные подходы:

- Ручная правка с контролем:

- Используя прочные тиски и молоток (лучше медным или из мягкого сплава бойком), тягу аккуратно выправляют по прямой линии.

- Ключевой момент – постоянный визуальный контроль прямолинейности по всей длине тяги и проверка свободы хода резьбовых наконечников после правки. Недопустимы закусывания нитей.

- Правка с использованием приспособлений:

- Для тяг со значительным изгибом эффективнее использовать рычажные приспособления или гидравлический стяжной винт (домкрат).

- Это позволяет прикладывать усилие более плавно и контролируемо, снижая риск перегиба в другом месте или скручивания.

- Особенно актуально для длинных тяг (например, центральной).

Категорически запрещается:

- Нагревать тягу (газовой горелкой, автогеном) для облегчения правки. Нагрев приводит к потере прочности металла и недопустим для ответственных деталей тормозной системы.

- Оставлять на тяге заметные вмятины, перегибы или скручивание после правки. Любое отклонение от прямой линии ухудшает работу привода.

- Пытаться править тягу, не снимая ее с автомобиля. Это неэффективно и опасно.

| Фактор | Критичность для правки | Допустимое отклонение после правки |

|---|---|---|

| Искривление по оси (изгиб) | Высокая | Не более 1-2 мм на всей длине (визуально прямая линия) |

| Скручивание (торсион) | Очень высокая | Не допускается |

| Состояние резьбы наконечников | Очень высокая | Полная свобода вращения наконечника по всей резьбе, отсутствие задиров |

| Наличие трещин, надрывов металла | Абсолютная | Не допускаются. Тяга с трещинами - только замена! |

После правки обязательна установка тяги на автомобиль, регулировка длины привода (свободного хода рычага крана и хода штока тормозных камер) и тщательная проверка работоспособности стояночного тормоза на уклоне. Помните, что правленая тяга – это временное решение. При первой же возможности необходимо заменить погнутую тягу на новую, так как место изгиба остается ослабленным и подвержено повторной деформации или поломке.

Регулировка свободного хода рычага ручного тормоза

Проверка свободного хода выполняется при полностью отпущенном рычаге тормоза. Шток толкателя кнопки клапана должен выступать из корпуса на 1.0–1.5 мм, что соответствует свободному ходу рукоятки в 4–6 зубьев сектора. Отклонение от нормы приводит к неполному растормаживанию колёс или снижению эффективности блокировки.

Регулировка осуществляется через изменение длины тяги, соединяющей рычаг с тормозным краном. Ослабьте контргайку на резьбовом наконечнике тяги вращением ключом на 13 мм. Для увеличения свободного хода укоротите тягу поворотом наконечника по часовой стрелке, для уменьшения – против часовой стрелки. После установки требуемого зазора затяните контргайку с моментом 22–26 Н·м.

Последовательность операций

- Зафиксируйте автомобиль противооткатными упорами

- Отпустите рычаг тормоза до упора

- Измерьте выступ штока клапана линейкой

- При несоответствии норме ослабьте контргайку тяги

- Корректируйте длину тяги вращением наконечника

- Затяните контргайку с указанным усилием

- Проверьте ход рычага при 4–6 зубьях сектора

Контроль после регулировки: Заведите двигатель, поднимите рычаг на 2–3 зуба – задние колёса должны блокироваться. При отпускании должен раздаться чёткий звук выходящего воздуха, а колёса – свободно вращаться. Игнорирование регулировки вызывает:

- Пробуксовку при движении из-за неполного растормаживания

- Перегрев барабанов при постоянном трении колодок

- Самопроизвольное движение автомобиля на уклоне

Установка усиленных пружин возврата

Замена штатных пружин на усиленные в кране ручного тормоза КамАЗа устраняет проблему неполного возврата штока после отпускания рычага. Это предотвращает подтекание тормозной жидкости и самопроизвольное торможение колес. Усиленные пружины компенсируют износ пластиковых втулок и деформацию деталей, характерные для эксплуатации в условиях вибрации и перепадов температур.

Для монтажа потребуется демонтировать кран, разобрать корпус и извлечь изношенные элементы. Новые пружины устанавливаются в посадочные места с обязательной проверкой хода штока. После сборки выполняется регулировка свободного хода рычага и тест-драйв для контроля отсутствия задержек срабатывания тормозов.

Критические аспекты установки

- Подбор аналогов: Используйте пружины с параметрами:

Диаметр проволоки 2,8-3,0 мм Количество витков 7-8 Усилие сжатия 12-15 кгс - Обязательная замена втулок штока при наличии люфта.

- Контроль параллельности монтажа пружин для исключения перекоса.

- Прокачка тормозной системы после сборки для удаления воздуха.

- Регулировка хода рычага в диапазоне 10-15 мм.

- Проверка на герметичность соединений под давлением 8 атм.

Важно: Использование пружин с чрезмерным усилием приводит к повышенному износу рычага и троса. При сохранении проблем после установки проверьте целостность манжет поршня и состояние уплотнительных колец.

Смазка трущихся частей графитовой смазкой

Графитовая смазка применяется для обработки ответственных узлов крана ручного тормоза КамАЗа: оси рычага, шарниров тяг, пальцев и втулок. Она сохраняет работоспособность при высоких нагрузках и температурах до +150°C, предотвращая заклинивание и коррозию. Критично важно наносить её на чистые поверхности после удаления старой смазки, грязи и продуктов износа.

Недостаточное или нерегулярное смазывание ведёт к ускоренному износу трущихся пар, появлению скрипов и повышению усилия на рукоятке тормоза. Особое внимание уделяется точкам контакта в механизме блокировки колёс – без смазки здесь образуются задиры, нарушающие фиксацию транспортного средства на уклоне.

Порядок обработки и контроль

Технология нанесения включает три этапа:

- Очистка деталей ветошью и щёткой с последующей продувкой сжатым воздухом.

- Нанесение тонкого слоя графитовой смазки шприцем или кистью с равномерным распределением.

- Проверка хода рычагов – движение должно быть плавным, без заеданий.

Периодичность обслуживания:

| Условия эксплуатации | Интервал смазки |

| Стандартные | Через 15 000 км |

| Пыльные дороги, бездорожье | Через 5 000 км |

Использование медных или литиевых составов вместо графитовых недопустимо – они не обеспечивают необходимого трения скольжения в механизмах блокировки. При появлении металлической пыли в смазочном слое детали подлежат замене.

Замена поврежденного винтика фиксации

Повреждение винтика фиксации приводит к нестабильной работе ручного тормоза: рычаг самопроизвольно сдвигается, возникают утечки воздуха из крана. Частой причиной является коррозия или механическая деформация резьбовой части при некорректном монтаже.

Игнорирование проблемы провоцирует полный отказ тормозной системы. Для замены потребуется новый винтик (оригинальный или аналог, соответствующий спецификации КамАЗ), набор рожковых ключей, плоская отвертка и очиститель резьбы.

Порядок выполнения работ

- Сбросьте давление в пневмосистеме, активировав стояночный тормоз и стравив воздух через дренажные клапаны

- Демонтируйте защитный кожух крана ручного тормоза для доступа к фиксирующему узлу

- Аккуратно выкрутите деформированный винтик крестовой отверткой, контролируя положение внутренних компонентов

- Обработайте посадочное отверстие очистителем, удалите металлическую стружку и остатки старой резьбы

- Нанесите на новый винтик термостойкую фиксаторную пасту (например, Loctite 243)

- Затяните винт с усилием 7-9 Н·м, избегая перекоса и чрезмерного давления

Контрольные действия после замены: подайте воздух в систему, проверьте герметичность соединения мыльным раствором. Убедитесь в четкой фиксации рычага в положениях "включено" и "выключено" при тестовых переключениях.

Критические ошибки: использование некалиброванных винтов, превышение момента затяжки (ведет к срыву резьбы), отсутствие очистки гнезда (вызывает заклинивание). При обнаружении повреждений посадочного гнезда требуется замена всего корпуса крана.

Шлифовка задиров на поверхности золотника

Задиры на рабочей поверхности золотника ручного тормоза КамАЗа возникают из-за абразивного износа или попадания твердых частиц между цилиндром и золотником. Необработанные дефекты приводят к утечке тормозной жидкости и потере давления в системе, что снижает эффективность торможения. Качество поверхности напрямую влияет на герметичность узла и корректность срабатывания механизма.

Перед шлифовкой обязательна разборка узла и тщательная очистка деталей от загрязнений. Визуальный контроль выявляет глубину повреждений: риски глубже 0.1 мм требуют механической обработки, а при наличии глубоких выщерблин (свыше 0.5 мм) золотник подлежит замене. Осевое биение поверхности не должно превышать 0.02 мм на контрольной плите.

Технология восстановления поверхности

![]()

Шлифовка выполняется в следующем порядке:

- Фиксация золотника в патроне токарного станка с выверкой соосности до 0.01 мм.

- Обработка мелкозернистой шлифовальной шкуркой (P400-P600) с применением смазочно-охлаждающей жидкости.

- Доводка войлочным кругом с пастой ГОИ для достижения шероховатости Ra ≤ 0.16 мкм.

Критические параметры после обработки:

| Диаметр золотника | Номинальный размер ±0.005 мм |

| Конусность | Не более 0.01 мм на длине |

| Овальность | Макс. 0.008 мм |

Контроль качества: Проверка осуществляется микрометром в 3-х сечениях и индикаторным нутромером цилиндра. Собранный узел тестируется на стенде под давлением 6-8 МПа – утечки через тормозной кран недопустимы. Для продления ресурса отшлифованных поверхностей обязательна установка новых резиновых уплотнений и фильтра в гидравлической магистрали.

Промывка жиклеров подачи воздуха

Жиклеры подачи воздуха – небольшие, но критически важные калиброванные отверстия в корпусе крана ручного тормоза. Их основная функция – дозированная подача сжатого воздуха в наддиафрагменную полость цилиндра ручного тормоза при растормаживании и обеспечение медленного, контролируемого стравливания этого воздуха при затормаживании. Засорение этих жиклеров – частая причина некорректной работы стояночной системы.

Засорение происходит из-за попадания в систему твердых частиц (пыль, окалина, продукты износа компрессора), влаги, масляного конденсата или их смеси, образующей вязкие отложения. Это нарушает расчетную скорость прохождения воздуха через жиклеры, что напрямую влияет на скорость срабатывания тормозных механизмов.

Последствия засорения жиклеров

Нарушение проходимости жиклеров приводит к характерным неисправностям:

- Медленное растормаживание: Тормозные камеры наполняются воздухом слишком долго, задержка отпускания тормозов.

- Резкое, "ударное" затормаживание: Воздух из наддиафрагменной полости стравливается слишком быстро из-за того, что забит только жиклер подачи, а жиклер стравливания относительно чист. Диафрагма резко опускается.

- Самопроизвольное затормаживание при движении: Неполное наполнение наддиафрагменной полости из-за забитого жиклера подачи приводит к недостаточному давлению, удерживающему диафрагму. Пружина энергоаккумулятора может начать частично срабатывать.

- Утечки воздуха через предохранительный клапан: При сильном засорении жиклера подачи, компрессор не успевает наполнить ресиверы через штатные каналы, давление в системе управления растет, и срабатывает клапан аварийного сброса (обычно 10-11 атм).

Процедура промывки жиклеров

Промывка – наиболее эффективный и безопасный способ восстановления проходимости жиклеров. Механическая чистка проволокой категорически запрещена, так как изменяет диаметр калиброванного отверстия и нарушает работу системы. Порядок действий:

- Снятие крана: Отсоедините магистрали, пометив их расположение. Снимите кран с автомобиля.

- Разборка: Аккуратно разберите корпус крана, получив доступ к внутренним каналам и посадочным местам жиклеров (обычно это глухие каналы малого диаметра в корпусе или пробках).

- Визуальный осмотр: Проверьте состояние резиновых уплотнений, диафрагм, поверхностей. При необходимости замените изношенные детали.

- Промывка:

- Обильно промойте все детали корпуса и каналы специальным очистителем карбюратора/тормозной системы или чистым бензином "Калоша".

- Особое внимание уделите жиклерам. Тщательно продуйте их сжатым воздухом (используйте пистолет с тонкой насадкой) сначала в направлении, обратном рабочему потоку, затем – по ходу потока. Повторите промывку и продувку несколько раз до полного исчезновения следов загрязнения и уверенной продуваемости.

- Сборка и установка: Тщательно просушите все детали сжатым воздухом. Соберите кран, используя новые уплотнения, если старые потеряли эластичность. Установите кран на место, подключите магистрали согласно меткам.

- Проверка: Запустите двигатель, создайте давление в системе. Проверьте кран на герметичность (мыльным раствором). Проведите тестовые включения/выключения ручного тормоза, убедитесь в отсутствии задержек и резких срабатываний.

Важно: Регулярная замена воздушных фильтров, слив конденсата из ресиверов и использование осушителя смазочных материалов для компрессора (моторного масла) значительно снижают риск засорения жиклеров и других элементов пневмосистемы.

Варианты модернизации заводской конструкции

Штатная конструкция крана ручного тормоза КамАЗ имеет ряд уязвимостей, приводящих к утечкам воздуха, заклиниванию штока и преждевременному износу уплотнений. Основные слабые места – коррозия алюминиевого корпуса, деформация пластиковых деталей при нагреве и недостаточная герметичность клапанных групп.

Для повышения надёжности применяются следующие модернизированные решения:

Усиленные компоненты и материалы

- Биметаллический корпус: Стальная вставка в резьбовые порты предотвращает срыв резьбы при частых подключениях.

- Термостойкий золотник: Замена штатного нейлонового на композитный (стеклонаполненный полиамид) исключает деформацию в жару.

- Уплотнения из EPDM-резины: Вместо стандартных бутадиен-нитрильных манжет для улучшения стойкости к перепадам температур и озону.

Конструктивные доработки

![]()

- Дублирующий клапан сброса: Дополнительный перепускной канал страхует основной при обмерзании зимой.

- Укороченный ход штока: Снижение рабочего хода на 30% уменьшает износ направляющих втулок.

- Внешний фильтр-осушитель: Монтаж коалесцентного фильтра на входе воздушной магистрали для защиты от влаги и масляных паров.

| Параметр | Заводской кран | Модернизированный вариант |

|---|---|---|

| Ресурс (циклов) | ~15 000 | ~40 000 |

| Рабочая температура | -40°C...+70°C | -50°C...+120°C |

| Сопротивление обмерзанию | Низкое | Высокое (с дублирующим клапаном) |

Противообледенительная обработка штока

Обледенение штока крана ручного тормоза – критичная проблема в зимний период, вызванная конденсацией влаги при перепадах температур. Ледяная корка блокирует подвижность штока, препятствуя его свободному ходу при активации или снятии стояночного тормоза. Это особенно опасно при эксплуатации КамАЗа в условиях высокой влажности и морозов.

Последствия игнорирования обледенения включают полное заклинивание механизма, обрыв штока при попытке принудительного перемещения, ускоренный износ уплотнительных манжет и сальников. Возникает риск отказа тормозной системы, что напрямую угрожает безопасности движения и требует дорогостоящего ремонта.

Эффективные методы обработки и профилактики

Для предотвращения обледенения применяют комплекс мер:

- Специализированные морозостойкие смазки: Нанесение составов типа Литол-24М, CV Joint Grease или графитовой смазки на поверхность штока. Они вытесняют влагу и создают защитную пленку.

- Механическая защита: Установка резинового гофрированного чехла (пыльника), предотвращающего прямой контакт штока с осадками и грязью. Регулярная проверка целостности чехла обязательна.

- Техническая жидкость WD-40: Кратковременное решение – обработка аэрозолем для экстренного удаления наледи. Не заменяет смазку, так как не обладает долговременными защитными свойствами.

Техническое обслуживание включает еженедельный визуальный контроль штока в зимний период, очистку от грязи щеткой перед нанесением смазки, замену поврежденных пыльников. При сильном обледенении запрещено применять ударные инструменты – допустим только прогрев тепловоздушной пушкой с безопасного расстояния.

| Материал | Периодичность обработки | Особенности |

|---|---|---|

| Литол-24М | Каждые 5 000 км / 1 раз в месяц (зима) | Устойчив к смыванию, рабочая температура до -40°C |

| Графитовая смазка | Каждые 3 000 км / 2 недели (эксплуатация в грязи) | Повышенная адгезия, требует тщательной очистки штока |

| Силиконовый спрей | После каждой мойки / при попадании в воду | Быстрое нанесение, но низкая долговечность |

Обязательна обработка штока при сезонном переходе на зимнюю эксплуатацию. Использование авиационного керосина или тормозной жидкости для очистки недопустимо – они разрушают резиновые уплотнения. При замене штока выбирайте детали с антикоррозийным покрытием.

Применение морозостойких шлангов

Основная проблема стандартных тормозных шлангов КамАЗ в зимний период – потеря эластичности и растрескивание при температурах ниже -25°C. Это приводит к утечкам сжатого воздуха из контура ручного тормоза, блокировке колёс при старте и неполному растормаживанию осей. Особенно критично для шлангов, проложенных в зонах прямого воздействия холодного набегающего потока (передняя ось, узлы крепления к раме).

Морозостойкие шланги изготавливаются из каучуков на основе EPDM (этилен-пропилен-диенового мономера) с добавлением пластификаторов, сохраняющих гибкость до -50°C. Их внутренний слой устойчив к растрескиванию при циклическом замораживании/оттаивании, а армирующая оплётка из синтетических нитей предотвращает вспучивание под давлением.

Ключевые преимущества замены

- Гарантированная герметичность: отсутствие микротрещин исключает падение давления в стояночной системе.

- Предотвращение обледенения: гладкая внутренняя поверхность EPDM не задерживает конденсат, снижая риск ледяных пробок.

- Совместимость с ПГС: материал инертен к агрессивным примесям в сжатом воздухе (частая причина деградации резины).

| Параметр | Стандартный шланг | Морозостойкий шланг |

|---|---|---|

| Диапазон температур | -20°C...+70°C | -50°C...+100°C |

| Сопротивление растрескиванию | До 5 циклов заморозки | Более 50 циклов |

| Срок службы в условиях Севера | 1-2 сезона | 5-7 лет |

При установке обязательна замена всех шлангов контура (питающего магистраль и идущих к тормозным камерам), включая соединительные фитинги. Использование старых латунных гаек недопустимо – рекомендуется применять комплектные обжимные фитинги из коррозионностойкой стали для гарантии герметичности в зоне соединений.

Упрочнение мест крепления фитингов

Основной проблемой зоны крепления фитингов является усталостное растрескивание металла из-за вибрационных нагрузок и коррозии, что приводит к разгерметизации тормозной системы. Тонкостенная конструкция кронштейнов не всегда выдерживает циклические напряжения, особенно при эксплуатации в условиях бездорожья.

Для предотвращения разрушения применяется комплексное усиление критических участков. Наиболее эффективные методы включают модификацию геометрии крепежных площадок и использование современных материалов, что позволяет перераспределить механические нагрузки и повысить ресурс узла.

Технологии упрочнения

- Армирование накладными пластинами: Установка стальных накладок толщиной 2-3 мм с обваркой по контуру для снижения локальных напряжений

- Холодное упрочнение: Дробеструйная обработка поверхности для создания сжимающих напряжений, повышающих усталостную прочность на 25-40%

- Гальваническое цинкование: Нанесение антикоррозийного покрытия с последующей пассивацией для защиты от окисления

| Метод | Технология | Ресурс (тыс. км) |

|---|---|---|

| Базовый | Штатная сборка без усиления | 50-70 |

| Усиленный | Накладки + дробеструйка | 150+ |

- Подготовка поверхности: Зачистка зоны крепления до металлического блеска с удалением окалины

- Установка усилителей: Фиксация накладок струбцинами с последующей точечной прихваткой

- Сварка: Полный провар швов инвертером с калиброванными токами для исключения пережога

Своевременная замена воздушного фильтра системы

Загрязнённый воздушный фильтр системы ручного тормоза КамАЗ критически нарушает работу пневматических контуров. Пыль и абразивные частицы проникают в цилиндры крана тормоза, вызывая ускоренный износ уплотнений и зеркала поршня. Это провоцирует утечки сжатого воздуха и падение давления в системе, что снижает эффективность торможения при стоянке.

Несвоевременная замена приводит к заклиниванию механизма крана в положении "тормоз" или "расторможено". Особенно опасно обмерзание конденсата в забитом фильтре зимой – лёд полностью блокирует подачу воздуха, делая ручной тормоз неработоспособным. Регулярный контроль состояния фильтрующего элемента исключает эти риски.

Ключевые аспекты обслуживания

Рекомендуемая периодичность:

- Плановая замена каждые 30 000 км пробега

- Еженедельная визуальная проверка на загрязнение

- Обязательная замена после эксплуатации в условиях сильной запылённости (стройплощадки, грунтовые дороги)

Признаки необходимости срочной замены:

- Медленное срабатывание стояночного тормоза

- Шипение воздуха в районе крана при торможении

- Появление масляного налёта на корпусе фильтра

| Проблема из-за грязного фильтра | Последствие |

|---|---|

| Сопротивление воздушного потока | Неполное растормаживание осей |

| Загрязнение каналов крана | Залипание клапанов |

| Обводнение системы | Коррозия пневмоцилиндров |

Используйте только оригинальные фильтры – дешёвые аналоги имеют низкую фильтрующую способность. При установке убедитесь в герметичности соединений: подсос нефильтрованного воздуха сводит эффективность замены к нулю. Обрабатывайте посадочное место графитовой смазкой для защиты от коррозии и облегчения следующего демонтажа.

Контроль влажности воздуха в пневмосистеме

Избыточная влажность воздуха в пневмосистеме КамАЗа – критический фактор, напрямую влияющий на работоспособность крана ручного тормоза. Вода, конденсируясь в магистралях и агрегатах, вызывает коррозию внутренних поверхностей цилиндров, клапанов и самого крана, нарушает подвижность механизмов и снижает эффективность торможения. Особенно опасна влага при отрицательных температурах, когда ледяные пробки блокируют каналы и выводят систему из строя.

Основной источник влаги – атмосферный воздух, засасываемый компрессором. Чем выше влажность окружающей среды и интенсивнее работа компрессора (частые торможения, перевозка тяжелых грузов), тем больше воды поступает в систему. Без эффективной осушки воздух насыщается парами, которые конденсируются при охлаждении в ресиверах и трубопроводах.

Методы контроля и решения

Борьба с влажностью включает комплекс мер:

- Регулярное обслуживание осушителя воздуха: Своевременная замена картриджа осушителя согласно регламенту ТО. Использование оригинальных или качественных аналогов.

- Контроль и слив конденсата: Ежедневный слив конденсата из всех ресиверов пневмосистемы через штатные краны. Проверка исправности автоматических сливов (при их наличии).

- Проверка системы охлаждения: Обеспечение эффективной работы радиаторов и трубопроводов между компрессором и осушителем для снижения температуры сжатого воздуха перед осушением.

Дополнительные защитные меры:

| Мера | Эффект |

|---|---|

| Установка дополнительного влагомаслоотделителя | Предварительная грубая очистка воздуха перед осушителем |

| Применение спиртосодержащих аэрозолей («антиобледенители») | Снижение точки замерзания конденсата в зимний период (требует осторожности) |

| Герметизация системы | Предотвращение подсоса влажного воздуха через негерметичные соединения |

Пренебрежение контролем влажности ведет к заклиниванию штока крана ручного тормоза, обмерзанию пружинных энергоаккумуляторов, ускоренному износу уплотнений и отказу тормозов. Систематический слив конденсата и обслуживание осушителя – обязательные условия для надежной работы пневмосистемы и безопасности эксплуатации автомобиля.

Удаление конденсата из ресиверов зимой

Скопление конденсата в ресиверах пневмосистемы КамАЗа зимой приводит к замерзанию воды в трубках и клапанах ручного тормоза, блокируя его отключение. Ледяные пробки препятствуют движению воздуха, делая транспортное средство неподвижным даже при отпущенном рычаге.

Регулярный слив конденсата через штатные краны – обязательная процедура при эксплуатации в мороз. Пренебрежение вызывает коррозию внутренних полостей, повреждение уплотнений и выход из строя тормозных механизмов, требуя дорогостоящего ремонта.

Методы борьбы с конденсатом

Техническое обслуживание:

- Ежедневно сливайте отстой через все ресиверы (передние/задние) после остановки двигателя, удерживая кран открытым 5-7 секунд.

- При сильных морозах (-20°C и ниже) выполняйте слив 2-3 раза в сутки, включая промежуточный прогрев системы.

- Контролируйте состояние осушителя воздуха: замена картриджа каждые 60-80 тыс. км или при появлении воды в воздухопроводах.

Профилактические меры:

- Установка спиртовых ингибиторов замерзания в пневмосистему

- Теплоизоляция ресиверов негорючими материалами

- Использование зимних сортов тормозной жидкости в гидравлическом контуре

Экстренные действия при замерзании:

| Симптом | Решение |

| Ручной тормоз не отключается | Прогрев паром/горячим воздухом трубопроводов от ресивера к тормозным камерам |

| Обледенение кранов | Обработка клапанов антиобледенителем без открытия огня |

| Коррозия сливного механизма | Замена крана с последующей обработкой резьбы медной смазкой |

Важно: Запрещено использовать открытое пламя для разморозки! При замене осушителя обязательно промывайте ресиверы от шлама.

Тест герметичности после ремонта мыльной пеной

Проверка герметичности восстановленного узла является обязательным этапом после замены уплотнителей или ремонта корпуса крана ручного тормоза. Мыльная пена применяется как доступный и наглядный метод выявления даже незначительных утечек воздуха.

Для тестирования подключите пневматическую систему КамАЗа к штатному штуцеру крана, создав рабочее давление (6.8–7.8 бар). Нанесите предварительно взболтанный мыльный раствор кистью на все ремонтируемые участки: места установки манжет, соединения корпуса, резьбовые вводы и зоны пайки трещин.

Порядок выявления и устранения дефектов

- Наблюдайте за обработанными поверхностями 3-5 минут. Признаки разгерметизации:

- Появление единичных пузырей - незначительная утечка

- Формирование пены - критичный дефект соединения

- Растущие пузырчатые скопления - повреждение уплотнения

- Отметьте маркером проблемные зоны, сбросьте давление в системе и выполните доработку:

- Подтяжка резьбовых соединений с фиксатором

- Замена деформированных колец или манжет

- Повторная обработка микротрещин холодной сваркой

| Тип дефекта | Действия при обнаружении |

| Пузыри на резьбе | Демонтаж, нанесение анаэробного герметика, затяжка с моментом 45-50 Н∙м |

| Пена на стыке корпуса | Разборка, шлифовка привалочных плоскостей, замена прокладки |

| Пузырение у штока | Замена манжеты штока, проверка зеркала поверхности на задиры |

Повторный тест выполняется после каждого вмешательства. Успешным результатом считается полное отсутствие пузырения в течение 10 минут при контрольном давлении 8 бар. Остатки мыльного раствора обязательно удаляются ветошью для предотвращения коррозии алюминиевых деталей.

Калибровка пневматических параметров

Калибровка направлена на точную настройку давления срабатывания и времени реакции элементов тормозной системы. Без корректной регулировки кран ручного тормоза теряет синхронность с другими узлами, что провоцирует подтормаживание колес, запаздывание растормаживания или снижение эффективности торможения. Работы требуют манометра с диапазоном 0–10 бар и эталонного калибратора для верификации показаний.

Основным объектом регулировки выступает давление включения пружинных энергоаккумуляторов (ЭА), критичное для безопасности. Некорректные значения приводят к самопроизвольному срабатыванию стояночного тормоза при движении или отказу фиксации на уклоне. Дополнительно проверяется скорость заполнения/стравливания контуров, влияющая на скорость реакции системы при активации крана.

Порядок выполнения калибровки

- Заглушить двигатель, создать рабочее давление в ресиверах (7–7.5 бар).

- Подключить манометр к контрольному штуцеру контура ручного тормоза.

- Определить порог срабатывания:

- Плавно перемещать рукоять крана из положения "Тормоз" в "Ход"

- Зафиксировать давление начала движения штоков ЭА (норма: 5.3–5.7 бар)

- При отклонениях от нормы:

- Отрегулировать винт натяжения пружины в корпусе крана

- Повторно проверить показания после каждого изменения

| Параметр | Нормативное значение | Риск отклонения |

|---|---|---|

| Давление растормаживания | 5.5±0.2 бар | Самопроизвольное торможение |

| Время заполнения ЭА | ≤3 сек | Задержка старта |

| Давление полного торможения | ≤1.5 бар | Неполная блокировка колес |

После регулировки провести тест-драйв: 5 циклов "торможение-растормаживание" на уклоне 16%. Обязательна проверка герметичности соединений мыльным раствором. При сохранении проблем требуется диагностика редуктора или замены уплотнителей штока крана.

Периодичность технического обслуживания узла

Периодичность технического обслуживания (ТО) крана ручного тормоза КамАЗ регламентируется руководством по эксплуатации автомобиля и общими нормативами для тормозных систем. Ключевым является ежедневное обслуживание (ЕО), включающее визуальный осмотр на предмет подтеков тормозной жидкости, механических повреждений корпуса крана, шлангов и проверку надежности их крепления. При каждом плановом техническом обслуживании (ТО-1, ТО-2, сезонное ТО) узел подлежит обязательному контролю и обслуживанию.

Базовые интервалы ТО крана ручного тормоза следующие: ТО-1 проводится каждые 4000-5000 км пробега (или ежемесячно) и включает проверку герметичности контуров привода тормозов (в том числе крана), контроль уровня тормозной жидкости в бачке, осмотр состояния трубопроводов и шлангов. ТО-2 выполняется через 16000-20000 км (или каждые 6 месяцев) и, помимо операций ТО-1, требует более тщательной проверки работоспособности крана: эффективности растормаживания при отпускании рычага, отсутствия заеданий, полного перекрытия потоков в положении "тормоз".

Факторы, влияющие на периодичность

- Интенсивность эксплуатации и условия: Работа в тяжелых условиях (бездорожье, пыль, грязь, низкие температуры, частые циклы торможения) требует сокращения межсервисных интервалов в 1.5-2 раза.

- Возраст и состояние автомобиля: На старых автомобилях или при наличии признаков износа других элементов тормозной системы проверки крана должны быть более частыми.

- Появление симптомов неисправности: Любые признаки утечки тормозной жидкости, снижения эффективности ручного тормоза, заедания рычага или педали тормоза при включенном "ручнике" требуют немедленной внеплановой проверки и ремонта крана.

| Вид ТО | Периодичность (пробег / время) | Основные операции с краном ручного тормоза |

|---|---|---|

| ЕО (Ежедневное обслуживание) | Перед выездом / после смены | Визуальный осмотр на подтеки, повреждения корпуса, шлангов; проверка креплений. |

| ТО-1 | 4000-5000 км / 1 мес | Проверка герметичности контуров (вкл. кран), уровня тормозной жидкости, состояния трубопроводов и шлангов. |

| ТО-2 | 16000-20000 км / 6 мес | Полная проверка работоспособности: герметичность, эффективность растормаживания, отсутствие заеданий, полное перекрытие потоков. |

| Сезонное ТО | 2 раза в год (перед зимой/летом) | Проверка работоспособности в условиях ожидаемых температур; при необходимости замена тормозной жидкости. |

Рекомендация: Проверка герметичности и работоспособности крана ручного тормоза должна быть обязательным пунктом при каждом более глубоком обслуживании тормозной системы (ТО-2, сезонное ТО, регламентная замена тормозной жидкости). Несоблюдение периодичности ТО – частая причина отказов узла, ведущих к неработоспособности стояночной тормозной системы и аварийным ситуациям.

Проверка реакции на экстренное торможение

Тестирование реакции системы при резком включении ручного тормоза критически важно для оценки безопасности КамАЗа. Проверка имитирует реальные аварийные сценарии, когда требуется мгновенная остановка при отказе основной тормозной системы. Без корректной реакции крана ручного тормоза возникает риск потери управления.

Процедура выполняется на закрытой площадке с соблюдением мер предосторожности. Запускается двигатель, пневмосистема накачивается до рабочего давления (7.5-8.5 бар). Автомобиль разгоняется до 20-30 км/ч на прямой траектории без препятствий. Водитель резко дергает кран ручного тормоза вверх до упора, фиксируя поведение машины.

Критерии оценки и типовые проблемы

Нормальная реакция:

- Мгновенная блокировка задних колёс (1-2 секунды после активации)

- Равномерный след юза по всей оси без увода в сторону

- Полная остановка за 10-15 метров при скорости 30 км/ч

- Срабатывание контрольной лампы на панели

Типовые неисправности и решения:

| Проблема | Решение |

|---|---|

| Задержка срабатывания более 3 секунд | Проверить герметичность магистрали от крана к тормозным камерам, заменить повреждённые трубки |

| Блокировка только одного колеса | Регулировка штоков тормозных камер, очистка механизмов от закисания |

| Самопроизвольное отключение тормоза | Замена неисправного фиксатора крана или уплотнительных манжет |

| Отсутствие сигнальной лампы | Диагностика датчика включения крана, проверка предохранителей |

Важно: После экстренного торможения проверить температуру барабанов – локальный перегрев указывает на подклинивание механизмов. При повторяющихся сбоях обязательна диагностика ресивера и ускорительного клапана.

Рекомендации по консервации при долгом простое

Длительная стоянка КамАЗа без эксплуатации требует обязательной консервации крана ручного тормоза для предотвращения закисания механизмов, коррозии и потери работоспособности системы. Пренебрежение процедурой приводит к заклиниванию тяг, разрыву манжет и необходимости дорогостоящего ремонта.

Перед консервацией тщательно очистите все наружные поверхности узла от грязи, дорожных реагентов и влаги. Используйте только рекомендованные производителем консервационные материалы – низкокачественные составы могут повредить резинотехнические изделия и ускорить коррозию.

Порядок выполнения работ

- Полностью отпустите тормоз, обеспечив свободное положение рычага и тросов

- Обработайте шарнирные соединения тяг и ось рычага водоотталкивающей смазкой (например, Литол-24)

- Нанесите консервационную смазку ВТВ-1 или аналог на резьбовые части регулировочных узлов

- Защитите оголенные металлические поверхности специальным восковым спреем или техническим вазелином

- Оберните кран и тяги промасленной бумагой или воспользуйтесь чехлом из воздухопроницаемого материала

Ключевые требования:

- Повторяйте обработку каждые 3 месяца при хранении на открытом воздухе

- Категорически избегайте использования солидола и графитовых смазок – они теряют свойства при низких температурах

- Проверяйте целостность защитных покрытий после сильных осадков

Анализ послеаварийного состояния механизма

После аварии первичный осмотр крана ручного тормоза КамАЗ фокусируется на выявлении критических деформаций корпуса, вала привода и крепежных элементов. Определяется целостность сварных швов и резьбовых соединений, наличие трещин в металле или следов контакта с другими узлами, которые могли возникнуть при ударе. Обязательно проверяется положение фиксатора храпового механизма – его смещение или разрушение блокирует функциональность системы.