Принцип работы автомобильного двигателя внутреннего сгорания

Статья обновлена: 28.02.2026

Двигатель внутреннего сгорания (ДВС) – сердце большинства современных автомобилей, преобразующее химическую энергию топлива в механическую работу. Этот сложный агрегат определяет динамику, экономичность и экологичность транспортного средства.

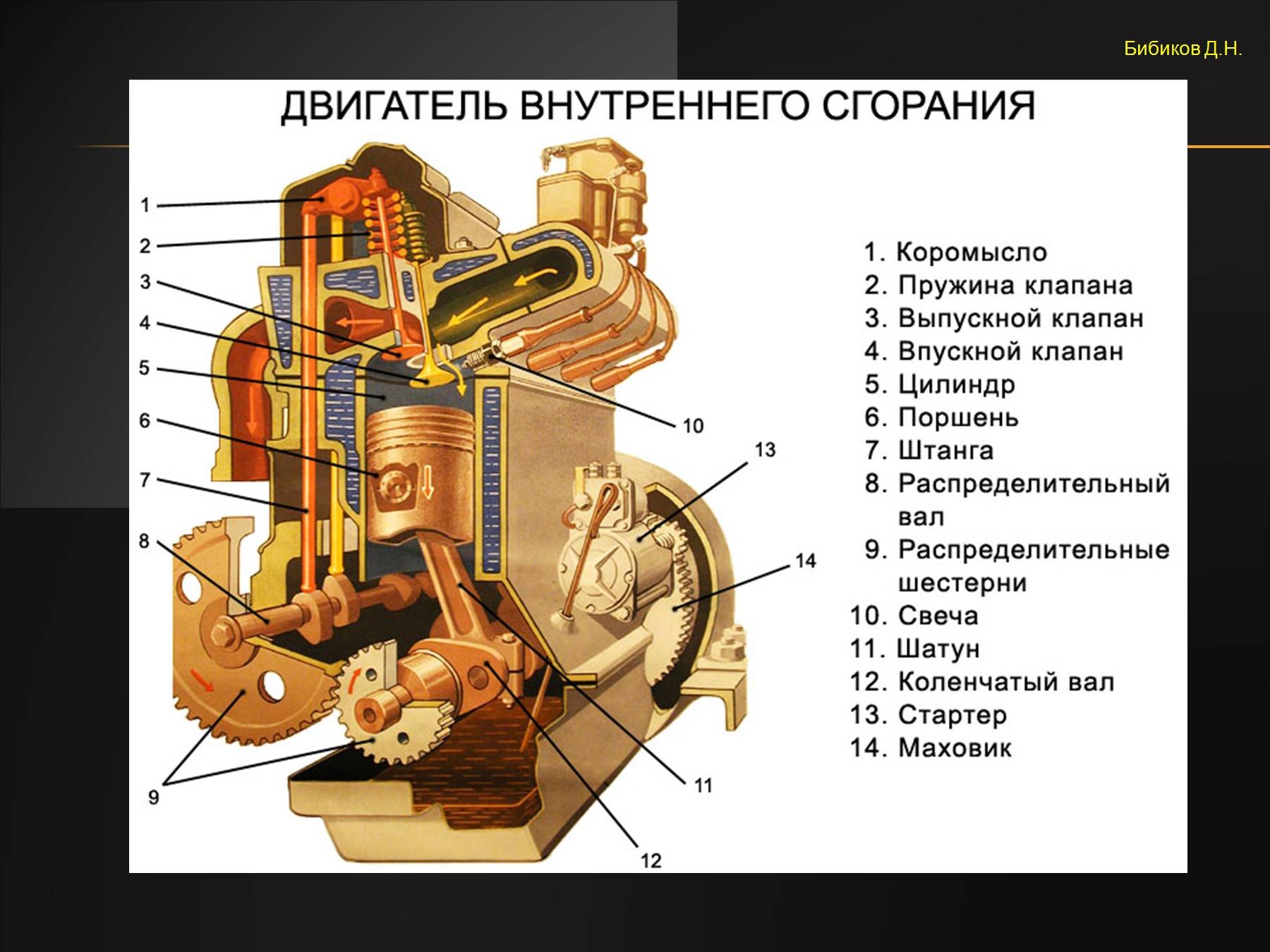

Конструкция ДВС включает цилиндры, поршни, систему газораспределения и топливоподачи, где энергия от сжигания бензина или дизеля превращается во вращение коленчатого вала через ряд точно синхронизированных процессов.

Базовый принцип работы двигателя внутреннего сгорания

Двигатель внутреннего сгорания преобразует химическую энергию топлива в механическую работу через серию контролируемых взрывов внутри герметичных камер сгорания. Этот процесс основан на фундаментальном термодинамическом цикле, где расширение газов после сжигания топливовоздушной смеси создает давление на подвижные элементы силового агрегата.

Рабочий цикл реализуется за четыре этапа (в четырехтактных ДВС), синхронизированных с движением поршней в цилиндрах и вращением коленчатого вала. Ключевыми фазами являются впуск подготовленной горючей смеси, её сжатие для повышения эффективности воспламенения, мощное расширение газов после поджига и принудительное удаление отработавших продуктов сгорания.

Последовательность тактов четырехтактного цикла

- Впуск: Поршень движется вниз, создавая разрежение. Впускной клапан открыт, топливовоздушная смесь заполняет цилиндр.

- Сжатие: Оба клапана закрыты. Поршень движется вверх, сжимая смесь в 8-12 раз (степень сжатия). Температура смеси резко возрастает.

- Рабочий ход: В верхней точке сжатия искра от свечи (бензин) или высокая температура (дизель) воспламеняет смесь. Расширяющиеся газы толкают поршень вниз, передавая усилие на коленвал через шатун.

- Выпуск: Выпускной клапан открывается. Поршень движется вверх, выталкивая отработавшие газы через выпускной коллектор.

| Такт | Положение поршня | Состояние клапанов | Термодинамический процесс |

|---|---|---|---|

| Впуск | Вниз (НМТ → ВМТ) | Впускной открыт | Изобарическое наполнение |

| Сжатие | Вверх (ВМТ → НМТ) | Оба закрыты | Адиабатическое сжатие |

| Рабочий ход | Вниз (ВМТ → НМТ) | Оба закрыты | Изохорно-изобарическое расширение |

| Выпуск | Вверх (НМТ → ВМТ) | Выпускной открыт | Изобарическое вытеснение |

Энергия рабочего хода компенсирует затраты мощности на выполнение трех остальных тактов, создавая полезный крутящий момент на маховике коленвала. Непрерывность работы обеспечивается инерцией маховика и точной синхронизацией клапанного механизма с положением поршней.

Два основных типа ДВС: бензиновые и дизельные

Бензиновые двигатели работают на легком топливе (бензин). Воспламенение топливно-воздушной смеси в цилиндрах происходит принудительно – от электрической искры, создаваемой свечой зажигания. Такие моторы отличаются высокими рабочими оборотами, плавностью работы и менее шумной эксплуатацией.

Дизельные двигатели используют тяжелое топливо (солярку). Воспламенение смеси происходит самопроизвольно из-за сильного сжатия воздуха в цилиндрах и последующего впрыска топлива. Для них характерен высокий крутящий момент на низких оборотах, повышенная топливная эффективность и долговечность.

Ключевые различия

| Критерий | Бензиновый | Дизельный |

| Тип топлива | Бензин (АИ-92/95/98) | Дизель (ДТ) |

| Способ воспламенения | Искра от свечи | Сжатие (температура 700-900°C) |

| Степень сжатия | 8:1 – 12:1 | 14:1 – 25:1 |

| КПД | 25-30% | 35-45% |

Эксплуатационные особенности:

- Дизели экономичнее на 15-30% при городском цикле

- Бензиновые моторы дешевле в обслуживании

- Дизели чувствительны к низким температурам (требуют зимнее топливо)

Ключевые компоненты двигателя: блок цилиндров и ГБЦ

Блок цилиндров (БЦ) является основной несущей конструкцией двигателя, выполненной как цельнолитая деталь из чугуна или алюминиевого сплава. Внутри него расположены цилиндры, образующие рабочие камеры сгорания, а также масляные и охлаждающие каналы. Нижняя часть блока содержит опоры коленчатого вала, а стенки цилиндров служат направляющими для поршней.

Головка блока цилиндров (ГБЦ) монтируется поверх блока и образует верхнюю часть камер сгорания. Она изготавливается из алюминия и интегрирует клапанный механизм: впускные/выпускные клапаны, распределительные валы и привод ГРМ. Между ГБЦ и блоком устанавливается прокладка, обеспечивающая герметичность соединения и разделение каналов масла, охлаждающей жидкости и цилиндров.

Функции и взаимодействие компонентов

Принцип совместной работы:

- Поршни движутся внутри цилиндров БЦ, передавая энергию сгорания топлива на коленвал

- Клапаны в ГБЦ открывают/закрывают каналы для подачи топливно-воздушной смеси и отвода выхлопных газов

- Система охлаждения циркулирует антифриз через рубашки обоих компонентов

Критичные требования к конструкции:

- Точность обработки: плоскости сопряжения БЦ и ГБЦ должны быть идеально ровными

- Тепловая стабильность: материалы обязаны выдерживать температуры до 300°C без деформации

- Герметичность: прокладка ГБЦ предотвращает прорыв газов и смешивание технических жидкостей

| Компонент | Основные функции | Типичные неисправности |

| Блок цилиндров | База для КШМ, отвод тепла, размещение гильз цилиндров | Деформация, трещины, износ зеркал цилиндров |

| Головка БЦ | Управление газораспределением, формирование камер сгорания | Прогар клапанов, деформация присадки, износ распредвалов |

Отказ любого элемента приводит к катастрофическим последствиям: при повреждении прокладки ГБЦ антифриз проникает в масло или цилиндры, а трещина в блоке требует полной замены двигателя. Регулярная диагностика состояния этих узлов - основа долговечности ДВС.

Роль поршневой группы в преобразовании энергии

Поршневая группа является ключевым элементом двигателя внутреннего сгорания, непосредственно отвечающим за превращение энергии сгорающего топлива в механическую работу. Она включает поршень, поршневые кольца и поршневой палец, которые работают как единое целое внутри цилиндра.

При воспламенении топливовоздушной смеси выделяются газы под высоким давлением. Эти газы воздействуют на днище поршня, заставляя его совершать возвратно-поступательное движение вдоль оси цилиндра. Поршень жестко связан через палец с шатуном, который передает усилие на коленчатый вал.

Функции компонентов группы

Поршень выполняет три задачи:

- Принимает давление газов и передает усилие на шатун

- Обеспечивает герметичность камеры сгорания совместно с кольцами

- Отводит избыточное тепло через стенки цилиндра

Поршневые кольца решают критически важные задачи:

- Компрессионные кольца – предотвращают прорыв газов в картер

- Маслосъемные кольца – регулируют толщину масляной пленки на гильзе

Этапы преобразования энергии:

| Тепловая энергия | → | Кинетическая энергия поршня |

| Движение поршня | → | Вращательное движение коленвала |

Эффективность этого преобразования напрямую влияет на мощность двигателя и расход топлива. Зазоры между поршнем и цилиндром, состояние колец и форма днища поршня – все эти параметры строго рассчитаны для максимальной отдачи энергии при минимальных потерях.

Система газораспределения: клапаны и привод

Система газораспределения (ГРМ) – критически важный механизм ДВС, отвечающий за своевременную подачу топливовоздушной смеси в цилиндры и выпуск отработавших газов. Её работа напрямую определяет эффективность наполнения цилиндров, мощность двигателя, экономичность и экологичность выхлопа. Точная синхронизация процессов впуска и выпуска с положением поршней и вращением коленчатого вала является её основной задачей.

Основными рабочими элементами ГРМ являются впускные и выпускные клапаны. Впускные клапаны открывают доступ для свежей топливовоздушной смеси (или воздуха в дизелях) в камеру сгорания. Выпускные клапаны открывают путь для вывода отработавших газов после сгорания. Клапаны подвергаются экстремальным термическим и механическим нагрузкам, особенно выпускные, поэтому изготавливаются из высокопрочных, термостойких сплавов.

Привод газораспределительного механизма

Управление открытием и закрытием клапанов осуществляется через их привод. Ключевым компонентом привода является распределительный вал (распредвал). На распредвале находятся кулачки (кулачки), профиль которых определяет момент начала открытия клапана, продолжительность его открытого состояния и высоту подъема (фазы газораспределения). При вращении распредвала кулачок набегает на толкатель клапана (или коромысло), преодолевая усилие мощной клапанной пружины, и открывает клапан. После прохода кулачка пружина возвращает клапан в плотно закрытое положение на седле в головке блока цилиндров.

Синхронная работа распредвала и коленчатого вала обеспечивается приводным механизмом. Существует несколько основных типов привода ГРМ:

- Цепной привод: Использует металлическую роликовую цепь. Отличается высокой надежностью и долговечностью, но может быть шумнее и требует наличия натяжителя и успокоителя.

- Ременный привод (зубчатый ремень): Использует армированный резиновый ремень с зубьями. Тихий в работе, не требует смазки, но имеет ограниченный ресурс и критичен к обрыву (может привести к серьезным повреждениям двигателя при обрыве).

- Шестеренчатый привод: Распредвал приводится напрямую шестернями от коленвала. Надежен, но применяется редко из-за сложности и шумности, обычно на некоторых дизельных или старых двигателях.

| Тип привода | Основные материалы | Ресурс (ориентировочно) | Ключевые особенности |

|---|---|---|---|

| Цепь | Металл (сталь) | 150 000 - 300 000+ км | Долговечен, надежен, требует натяжителя/успокоителя, шумнее, дороже |

| Зубчатый ремень | Резина, корд (нейлон, кевлар) | 60 000 - 120 000 км | Тихий, дешевле, критичен к обрыву, требует строгой замены по регламенту |

Современные двигатели часто оснащаются системами изменения фаз газораспределения (VVT, VTEC, Vanos и т.д.). Эти системы позволяют оптимизировать моменты открытия и закрытия клапанов в зависимости от режима работы двигателя (оборотов, нагрузки), улучшая мощность, крутящий момент, экономию топлива и снижая вредные выбросы. Реализуются они обычно через специальные муфты на распредвалах, управляемые давлением масла или электроприводами.

Как топливная система подает смесь в цилиндры

Топливная система дозирует горючее и смешивает его с воздухом в строго определенных пропорциях. Полученная топливовоздушная смесь направляется во впускной коллектор, откуда поступает в цилиндры двигателя через открытые впускные клапаны.

Процесс синхронизирован с тактом впуска: когда поршень движется вниз, создается разрежение, втягивающее смесь в камеру сгорания. Точность подачи критична для эффективной работы ДВС и контролируется электронным блоком управления (ЭБУ) на современных автомобилях.

Основные компоненты и этапы подачи

В зависимости от типа системы используются:

- Карбюратор – смешивает топливо с воздухом механически за счет разрежения.

- Инжектор – форсунки впрыскивают топливо под давлением:

- Бензонасос закачивает топливо из бака в рампу.

- ЭБУ рассчитывает момент и длительность впрыска.

- Форсунки распыляют горючее во впускной коллектор (распределенный впрыск) или напрямую в цилиндр (прямой впрыск).

Воздух поступает через воздушный фильтр, а его количество регулируется дроссельной заслонкой. Смесь проходит через впускные клапаны, которые открываются/закрываются распределительным валом в точном соответствии с циклом работы цилиндра.

| Тип системы | Принцип смесеобразования | Точность подачи |

|---|---|---|

| Карбюраторная | Механическое смешивание в диффузоре | Низкая |

| Инжекторная | Электронный впрыск форсунками | Высокая |

Цикл работы: 4 такта стандартного двигателя

Работа четырёхтактного ДВС основана на последовательном чередовании тактов, выполняемых за два полных оборота коленчатого вала. Каждый такт соответствует одному ходу поршня между мёртвыми точками.

Энергия топлива преобразуется в механическую работу строго в определённой фазе цикла, а остальные такты обеспечивают подготовку к этому процессу и очистку цилиндра.

Последовательность тактов

- Впуск: Поршень движется вниз, создавая разрежение. Впускной клапан открыт, топливно-воздушная смесь заполняет цилиндр.

- Сжатие: Оба клапана закрыты. Поршень движется вверх, сжимая смесь в 8-12 раз (степень сжатия). Температура и давление резко возрастают.

- Рабочий ход (Расширение): В ВМТ искра от свечи поджимает сжатую смесь. При сгорании топлива газы расширяются, толкая поршень вниз. Это единственный такт с полезной работой.

- Выпуск: Выпускной клапан открывается. Поршень движется вверх, выталкивая отработавшие газы через выпускной коллектор.

| Такт | Ход поршня | Состояние клапанов | Процесс |

|---|---|---|---|

| 1. Впуск | Вниз | Впускной открыт | Заполнение цилиндра |

| 2. Сжатие | Вверх | Оба закрыты | Увеличение давления/температуры |

| 3. Рабочий ход | Вниз | Оба закрыты | Сгорание и преобразование энергии |

| 4. Выпуск | Вверх | Выпускной открыт | Удаление отработавших газов |

Цикл повторяется непрерывно при работе двигателя. Синхронизацию клапанов и искрообразования обеспечивает газораспределительный механизм (ГРМ), связанный с коленвалом через ремень или цепь.

Система охлаждения ДВС: защита от перегрева

Система охлаждения предотвращает критический рост температуры деталей двигателя, возникающей при сгорании топлива и трении компонентов. Без эффективного отвода тепла металл расширяется, масло теряет свойства, что приводит к заклиниванию поршней, деформации ГБЦ и выходу двигателя из строя.

Тепло отводится двумя основными способами: жидкостным (через рубашку охлаждения в блоке цилиндров) и воздушным (обдувом радиатора и внешних поверхностей). Жидкостная система доминирует в автомобилях благодаря равномерному распределению температуры и компактности.

Ключевые компоненты системы

- Радиатор: Теплообменник с сотами и вентиляторами для рассеивания тепла антифриза в атмосферу.

- Водяной насос (помпа): Обеспечивает циркуляцию охлаждающей жидкости по малому/большому кругам.

- Термостат: Автоматический клапан, открывающийся при ~85-95°C для переключения между кругами циркуляции.

- Расширительный бачок: Компенсирует изменение объема жидкости при нагреве/остывании.

- Вентилятор: Усиливает поток воздуха через радиатор при медленном движении или высоких нагрузках (электрический или гидромеханический).

Антифриз содержит ингибиторы коррозии, смазывающие присадки и обладает высокой температурой кипения (до 135°C под давлением). Регулярная замена жидкости предотвращает образование отложений и коррозию каналов.

| Проблема | Последствие для ДВС |

|---|---|

| Утечка антифриза | Снижение уровня охлаждающей жидкости → локальный перегрев |

| Неисправность термостата | Перегрев (заклинил закрытым) или долгий прогрев (открытым) |

| Засор радиатора | Снижение эффективности теплоотдачи → рост рабочей температуры |

Контроль температуры осуществляется датчиком, передающим данные на приборную панель и ЭБУ. При перегреве ЭБУ может активировать аварийный режим работы двигателя для защиты. Игнорирование сигнала о перегреве гарантированно вызывает катастрофические повреждения.

Значение смазки для долговечности двигателя

Моторное масло формирует защитную масляную пленку между трущимися поверхностями деталей двигателя (поршнями, кольцами, стенками цилиндров, подшипниками коленвала и распредвала). Эта пленка предотвращает сухое трение, ведущее к задирам, ускоренному износу и перегреву. Без постоянной смазки металлические компоненты быстро выходят из строя из-за высоких нагрузок и температур.

Современные масла выполняют комплекс задач: отводят тепло от нагретых зон (поршневой группы), нейтрализуют агрессивные кислоты, образующиеся при сгорании топлива, удерживают продукты износа и загрязнения во взвешенном состоянии до их удаления фильтром. Загустевшее, потерявшее свойства или низкокачественное масло не способно полноценно защитить двигатель.

Ключевые функции масла в ДВС

- Снижение трения и износа: Минимизация контакта металлических деталей.

- Защита от коррозии: Образование барьера против влаги и кислот.

- Очистка: Удержание сажи, нагара, металлической стружки.

- Отвод тепла: Помощь системе охлаждения в критических зонах.

- Уплотнение: Улучшение компрессии за счет заполнения микрозазоров в поршневой группе.

Последствия недостаточной смазки: Немедленно проявляются в виде повышенного шума, перегрева и падения мощности. Долгосрочно приводят к катастрофическому износу вкладышей, задирам на зеркале цилиндров, заклиниванию двигателя. Регулярная замена масла и фильтра строго по регламенту – обязательное условие для достижения двигателем высокого ресурса.

Современные системы наддува: турбо и компрессоры

Системы наддува решают ключевую задачу – увеличивают количество воздуха, подаваемого в цилиндры ДВС. Это позволяет сжечь больше топлива за цикл и существенно поднять мощность без увеличения рабочего объема двигателя. Основными технологиями здесь выступают турбонаддув (турбокомпрессор) и механический наддув (приводной нагнетатель), имеющие принципиальные различия в конструкции и принципе действия.

Главное отличие кроется в источнике энергии для привода компрессора. Турбокомпрессор использует энергию отработавших газов, вращающих турбинное колесо. Механический нагнетатель получает вращение напрямую от коленчатого вала двигателя через ременную, цепную или шестеренчатую передачу. Это различие определяет их поведение и области применения.

Сравнительная характеристика

| Характеристика | Турбонаддув (Турбокомпрессор) | Механический наддув (Компрессор) |

|---|---|---|

| Источник привода | Энергия потока отработавших газов | Механическая связь с коленвалом двигателя |

| Эффективность на низких оборотах | Может иметь задержку (турбояму) до раскрутки турбины | Мгновенный отклик с самых низких оборотов |

| Эффективность на высоких оборотах | Высокая производительность | Снижение КПД из-за затрат мощности на привод |

| Влияние на КПД двигателя | Повышает общий КПД, используя энергию выхлопа | Снижает КПД, отбирая мощность у коленвала |

| Сложность и стоимость | Сложная конструкция, требует прочных материалов, интеркулера | Проще конструктивно, но требует места для привода |

Современные двигатели часто используют комбинации для нивелирования недостатков: twin-turbo (два турбокомпрессора разного размера), турбокомпаунд (дополнительная турбина, возвращающая энергию на коленвал) или комбинированные системы (турбо + механический нагнетатель). Это позволяет добиться ровной полки крутящего момента во всем диапазоне оборотов и максимальной эффективности.

Основные характеристики ДВС: мощность и крутящий момент

Мощность двигателя измеряется в лошадиных силах (л.с.) или киловаттах (кВт) и отражает количество работы, совершаемой мотором за единицу времени. Этот показатель определяет максимальную скорость автомобиля и его способность поддерживать высокую динамику при преодолении сопротивления воздуха и подъемов.

Крутящий момент выражается в ньютон-метрах (Н·м) и характеризует силу вращения на коленчатом валу. Он определяет тяговые возможности двигателя: чем выше крутящий момент, тем интенсивнее ускорение с низких оборотов, лучше реакция на нажатие педали газа и эффективнее преодоление нагрузок (буксировка, подъем в гору).

Взаимосвязь и практическое значение

Хотя показатели взаимосвязаны (Мощность = Крутящий момент × Обороты / константа), они по-разному влияют на поведение авто:

- Высокий крутящий момент на низких оборотах (1500-3000 об/мин) обеспечивает резкий старт и уверенное движение в городском цикле без частых переключений передач.

- Максимальная мощность на высоких оборотах (5000-7000 об/мин) критична для достижения пиковой скорости и динамичного обгона на трассе.

| Характеристика | Влияние на езду | Пример проявления |

|---|---|---|

| Крутящий момент | Тяга с низких оборотов, эластичность | Легкий старт под гору с грузом |

| Мощность | Потолок скорости, запас для обгона | Разгон со 120 до 180 км/ч на трассе |

Дизельные двигатели обычно выигрывают в крутящем моменте, но проигрывают в максимальной мощности бензиновым аналогам. Современные турбированные моторы сочетают высокие значения обоих параметров за счет эффективного наддува.

Преимущества и недостатки ДВС перед другими типами моторов

Двигатели внутреннего сгорания сохраняют лидирующие позиции благодаря высокой энергоемкости топлива, обеспечивающей большой запас хода на одной заправке. Развитая инфраструктура АЗС по всему миру и отработанные технологии массового производства делают их экономически выгодными. ДВС демонстрируют надежность в экстремальных климатических условиях и предлагают широкий диапазон мощностных характеристик.

Ключевые ограничения ДВС включают низкий коэффициент полезного действия (25-40%), где значительная часть энергии теряется в виде тепла. Они генерируют вредные выбросы (CO₂, NOx, сажа), способствуя экологическим проблемам. Зависимость от ископаемого топлива создает риски ценовой волатильности, а сложная конструкция с сотнями движущихся частей требует регулярного обслуживания и ремонта.

Сравнительные характеристики

| Критерий | Преимущества ДВС | Недостатки ДВС |

|---|---|---|

| Энергоэффективность | Высокая плотность энергии жидкого топлива | Низкий КПД (потери 60-75%) |

| Экология | Прогресс в системах очистки выхлопа | Неизбежные выбросы парниковых газов |

| Эксплуатация | Быстрая заправка (3-5 минут) | Необходимость частого ТО (масло, фильтры, ремни) |

| Ресурсы | Готовая сеть АЗС глобального масштаба | Зависимость от исчерпаемых нефтепродуктов |

Среди альтернатив выделяются:

- Электромоторы: выше КПД (90%), нулевой выхлоп, но ограниченный запас хода и длительная зарядка

- Водородные силовые установки: экологичность при производстве "зеленого" водорода, однако крайне мало заправочных станций

- Гибридные системы: сочетают плюсы ДВС и электродвигателя, но усложняют конструкцию и повышают стоимость

Список источников

При подготовке материала использовались авторитетные технические источники, содержащие информацию об устройстве, принципах работы и классификации двигателей внутреннего сгорания. Акцент сделан на специализированную автомобильную литературу и признанные отраслевые справочники.

Следующие источники предоставляют детальные сведения о конструктивных особенностях ДВС, их историческом развитии и современных модификациях, применяемых в автомобилестроении.

- Автотрон: Учебник "Устройство автомобилей" (раздел о силовых агрегатах)

- Гольд Б.В. Справочник инженера-моториста. Машиностроение

- Орлин А.С. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей

- Российская автомобильная энциклопедия: Том "Трансмиссии и двигатели"

- SAE International: Технические публикации по системам сгорания топлива

- Bosch Automotive Handbook: Глава "Powertrain Technology" (английское издание)