Принцип работы четырехтактного двигателя

Статья обновлена: 28.02.2026

Четырехтактный двигатель внутреннего сгорания служит основным источником механической энергии в современных автомобилях. Его работа обеспечивает преобразование химической энергии топлива в движение колес.

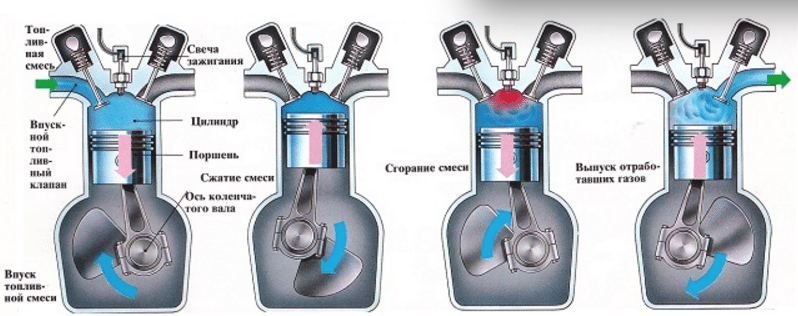

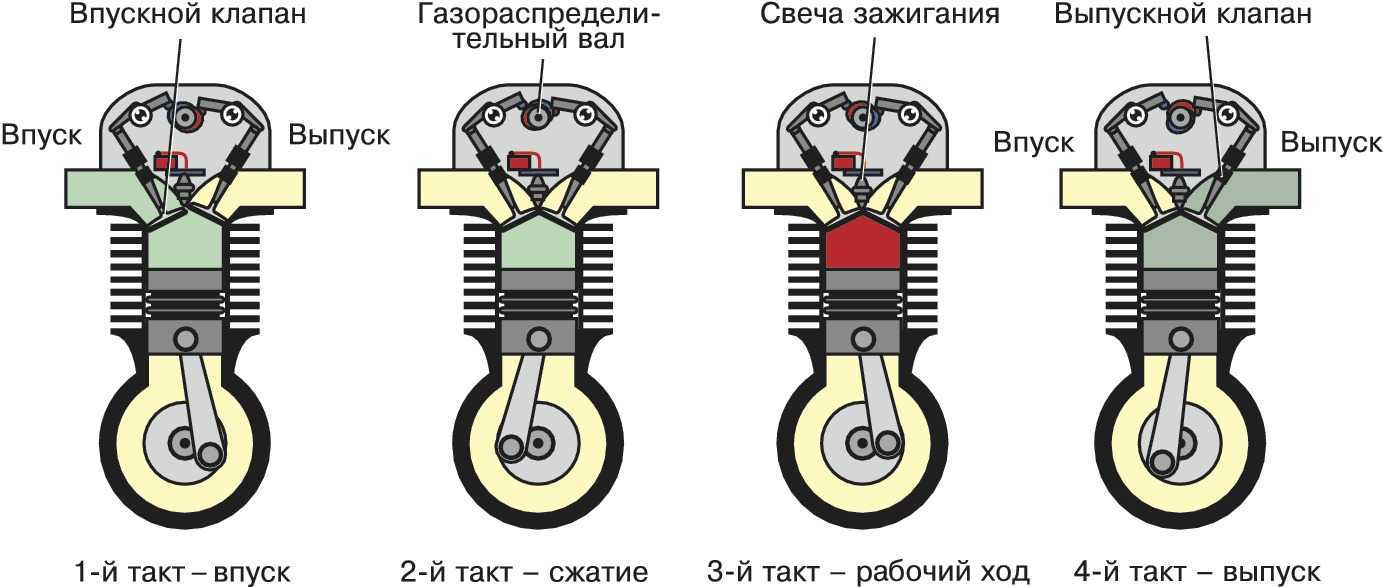

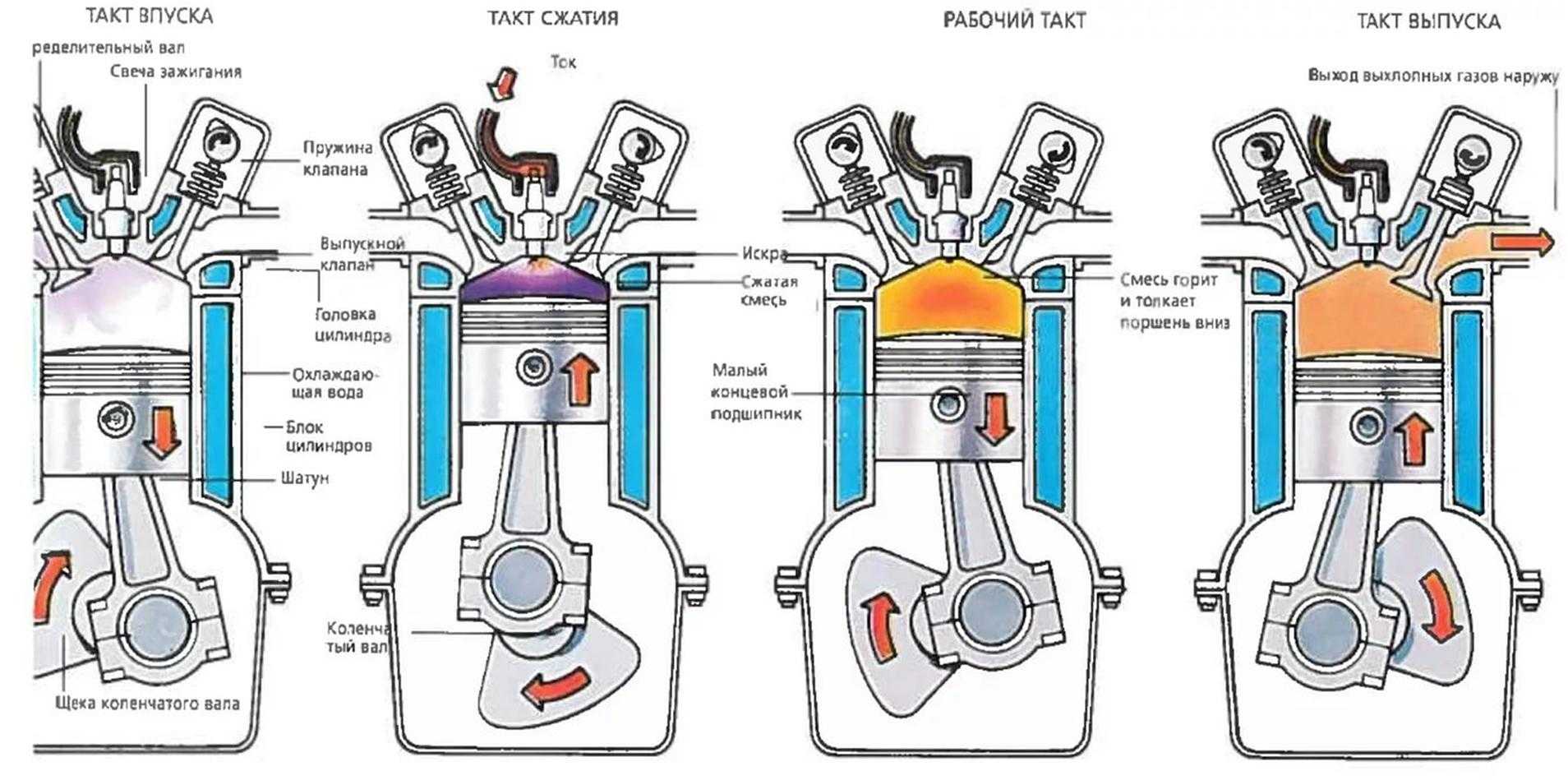

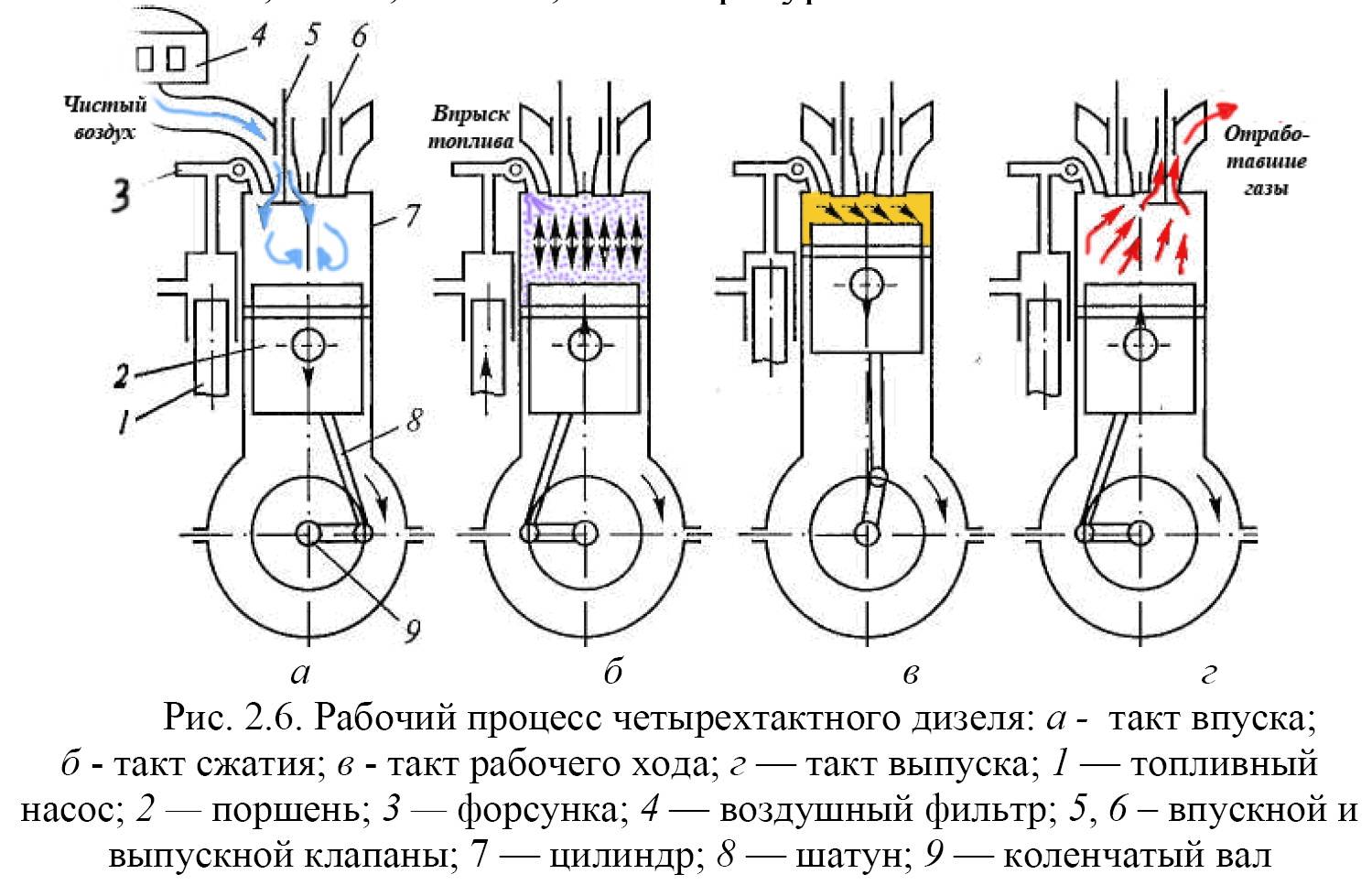

Принцип действия агрегата основан на последовательном выполнении четырех тактов: впуска топливно-воздушной смеси, ее сжатия, рабочего хода от воспламенения и выпуска отработавших газов. Цикличность этих процессов определяет название силового агрегата.

Данный тип двигателя доминирует в автомобилестроении благодаря отработанной конструкции, надежности и балансу мощности с экономичностью. Понимание его устройства и функционирования необходимо для грамотной эксплуатации транспортного средства.

Этап впуска: поступление топливно-воздушной смеси в цилиндр

Поршень начинает движение от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ), создавая разрежение внутри цилиндра. Впускной клапан при этом открывается под действием распределительного вала, обеспечивая проход во впускной коллектор.

Топливно-воздушная смесь (ТВС), подготовленная карбюратором или системой впрыска, поступает через открытый клапан в камеру сгорания под действием перепада давления. Скорость и турбулентность потока смеси влияют на эффективность последующего сгорания.

Ключевые параметры процесса:

- Фаза газораспределения: Точный момент открытия/закрытия клапана

- Соотношение воздух-топливо: Оптимально ~14.7:1 для бензина

- Разрежение в цилиндре: Обычно 0.7-0.9 бар

| Элемент системы | Функция на этапе впуска |

|---|---|

| Дроссельная заслонка | Регулирует объем поступающего воздуха |

| Форсунки/карбюратор | Дозируют топливо и формируют смесь |

| Воздушный фильтр | Очищает входящий воздушный поток |

Процесс завершается закрытием впускного клапана при достижении поршнем НМТ (или с небольшим запаздыванием для использования инерции потока). Плотность и равномерность заполнения цилиндра ТВС определяют мощность цикла.

Такт сжатия: повышение давления и температуры смеси

После заполнения цилиндра топливно-воздушной смесью впускной клапан закрывается. Поршень начинает движение от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ), сжимая горючую смесь в ограниченном объеме камеры сгорания. Объем пространства над поршнем резко уменьшается, что приводит к многократному увеличению давления внутри цилиндра.

Сжатие смеси сопровождается интенсивным выделением тепла согласно газовым законам. Температура рабочей смеси возрастает до 400-600°C, что существенно превышает ее начальные параметры. Одновременно давление достигает значений 10-18 бар в зависимости от степени сжатия двигателя. Этот процесс подготавливает топливную смесь к эффективному воспламенению.

Ключевые физические изменения

Основные преобразования во время такта:

- Увеличение давления в 8-12 раз относительно атмосферного

- Рост температуры до значений, близких к температуре самовоспламенения топлива

- Улучшение гомогенности смеси за счет турбулентности

| Параметр | До сжатия | После сжатия |

|---|---|---|

| Давление (бар) | 0.8-1.2 | 10-18 |

| Температура (°C) | 80-120 | 400-600 |

| Объем смеси | Полный объем цилиндра | Объем камеры сгорания |

Важно: степень сжатия современных бензиновых двигателей обычно составляет 9:1 - 12:1. Более высокие значения требуют топлива с увеличенным октановым числом для предотвращения детонации. В дизельных двигателях сжатие происходит в 14-25 раз сильнее, что обеспечивает воспламенение от сжатия без искровой свечи.

Рабочий ход: преобразование энергии сгорания в механическую работу

На этом этапе поршень находится в верхней мертвой точке (ВМТ), где предварительно сжатая топливно-воздушная смесь воспламеняется свечой зажигания. Мгновенное горение вызывает резкое увеличение давления в камере сгорания, достигающее 40–60 бар. Образовавшиеся раскаленные газы с силой воздействуют на поверхность поршня, заставляя его перемещаться вниз к нижней мертвой точке (НМТ).

Линейное движение поршня через шатун преобразуется во вращательное движение коленчатого вала. Передаваемое усилие создает крутящий момент – полезную механическую работу, используемую для движения автомобиля. Температура газов в начале такта достигает 2000–2500°C, но постепенно снижается по мере расширения и совершения работы.

Ключевые особенности процесса

Энергетическое преобразование происходит в строгой последовательности:

- Тепловая энергия выделяется при сгорании топлива

- Давление газов преобразуется в кинетическую энергию движения поршня

- Поступательное движение шатуна трансформируется во вращение коленвала

Эффективность преобразования энергии характеризуется основными параметрами:

| Пиковое давление в цилиндре | 40–60 бар |

| Скорость движения поршня | 15–25 м/с |

| Температура газов (в начале такта) | 2000–2500°C |

Факторы, влияющие на эффективность:

- Оптимальность состава топливно-воздушной смеси

- Точность угла опережения зажигания

- Герметичность камеры сгорания

- Степень сжатия двигателя

Фаза выпуска: удаление отработавших газов из цилиндра

При приближении поршня к нижней мёртвой точке в конце рабочего хода открывается выпускной клапан. Отработавшие газы под высоким давлением устремляются в выпускной коллектор, создавая характерный звук выхлопа. Начало этого процесса происходит до достижения поршнем НМТ, используя остаточное давление в цилиндре для эффективной очистки.

Во время движения поршня к верхней мёртвой точке он выталкивает оставшиеся газы через открытый выпускной клапан. Клапан закрывается с небольшим запаздыванием после прохождения ВМТ, что позволяет инерции газового потока улучшить очистку камеры сгорания. Этот период перекрытия клапанов (когда впускной уже начинает открываться, а выпускной ещё не закрыт) способствует продувке цилиндра свежей топливовоздушной смесью.

Ключевые особенности и параметры

Конструктивные элементы, обеспечивающие эффективность фазы:

- Выпускной клапан (из жаропрочных сплавов)

- Выпускной коллектор

- Система газораспределения (распредвал, толкатели)

Оптимизация процесса достигается за счёт:

- Точной синхронизации открытия/закрытия клапана

- Фаз газораспределения (угол опережения открытия)

- Геометрии выпускных каналов

| Параметр | Типичное значение | Влияние |

|---|---|---|

| Угол открытия клапана до НМТ | 40-60° | Снижение противодавления |

| Угол закрытия клапана после ВМТ | 10-25° | Улучшение продувки |

| Высота подъёма клапана | 8-12 мм | Пропускная способность |

Остаточные газы снижают эффективность последующего такта впуска. Современные двигатели используют турбонаддув, где энергия выхлопных газов раскручивает турбину, повышая давление впуска.

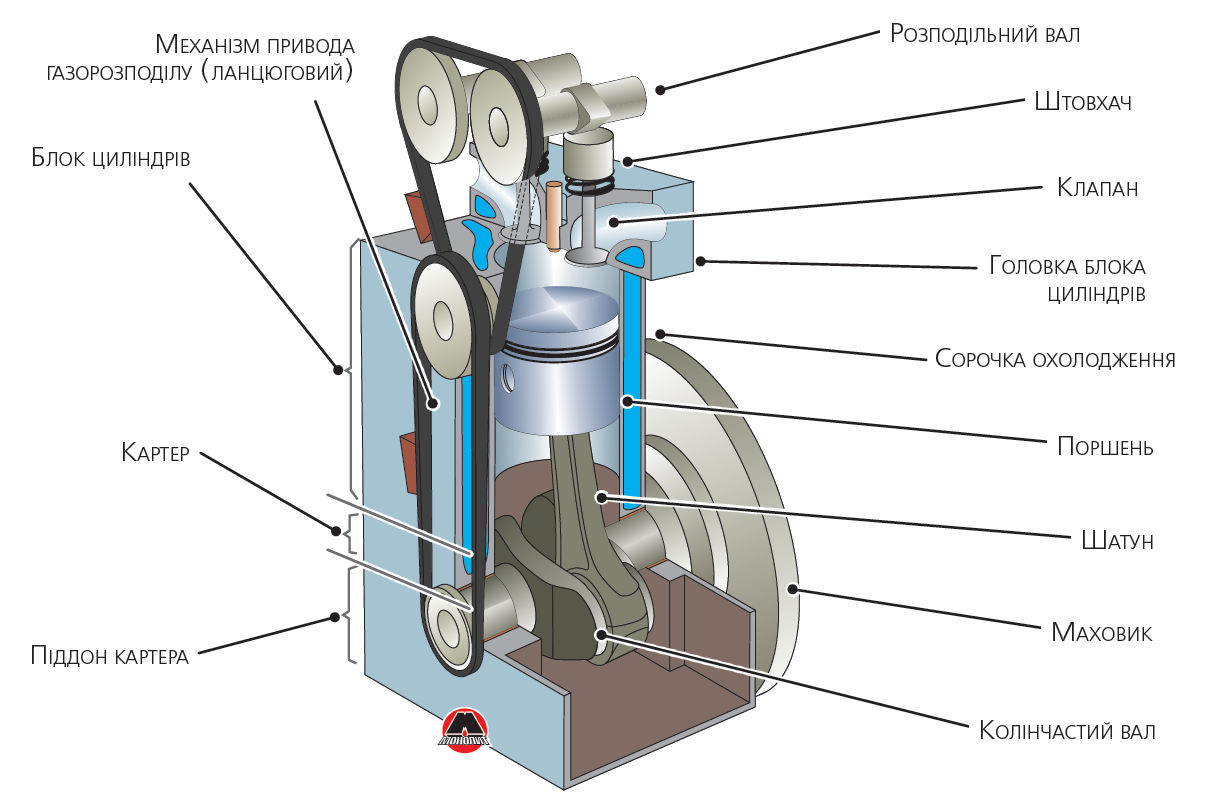

Роль поршневой группы в передаче усилия

Поршневая группа напрямую контактирует с расширяющимися газами при сгорании топливно-воздушной смеси, преобразуя тепловую энергию в механическое движение. Основными компонентами, ответственными за передачу усилия, являются поршень, поршневые кольца и поршневой палец, которые воспринимают экстремальные нагрузки и температуры рабочего такта.

Воздействие давления газов заставляет поршень совершать возвратно-поступательное движение в цилиндре. Это усилие передается через жестко закрепленный поршневой палец на верхнюю головку шатуна. Поршневые кольца обеспечивают герметичность камеры сгорания, предотвращая утечку газов и компенсируя зазоры между поршнем и стенками цилиндра.

Механизм преобразования усилия

Критическую роль в трансформации движения играют следующие элементы:

- Поршень принимает вертикальную нагрузку от давления газов

- Поршневой палец передает усилие на шатун в шарнирном соединении

- Шатун конвертирует поступательное движение во вращательное

- Коленчатый вал аккумулирует крутящий момент

| Элемент | Функция в передаче усилия |

|---|---|

| Юбка поршня | Направляет движение и воспринимает боковые нагрузки |

| Компрессионные кольца | Герметизируют камеру сгорания |

| Маслосъемные кольца | Контролируют толщину масляной пленки на цилиндре |

Эффективность передачи усилия напрямую зависит от точности прилегания колец к зеркалу цилиндра и минимального трения в сопряжении поршневого пальца с втулкой шатуна. Потери энергии в этом узле напрямую влияют на КПД двигателя.

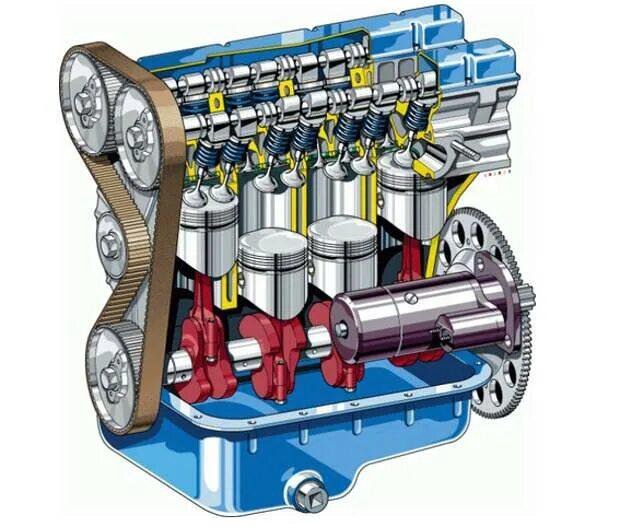

Функционирование коленчатого вала и преобразование движения

Коленчатый вал служит ключевым преобразователем возвратно-поступательного движения поршней во вращательное движение, необходимое для передачи крутящего момента на трансмиссию. Он воспринимает усилия от шатунов, соединенных с поршнями, и трансформирует линейные ходы в цилиндрах в непрерывное вращение.

Конструкция вала включает коренные шейки для крепления в блоке цилиндров, шатунные шейки, соединенные с шатунами, и щеки, обеспечивающие противовес. Динамические нагрузки от сгорания топлива создают крутящий момент на коленвале, который передается через маховик на сцепление и коробку передач.

Принцип преобразования движения

Процесс преобразования включает этапы:

- Ход поршня вниз (рабочий такт):

Расширяющиеся газы толкают поршень, передавая усилие через шатун на шатунную шейку коленвала. - Создание крутящего момента:

Усилие шатуна прикладывается под углом к колену вала, создавая вращательное движение вокруг оси коренных шеек. - Инерционное поддержание:

Маховик на конце вала накапливает кинетическую энергию, обеспечивая равномерность вращения между рабочими тактами цилиндров.

Критические параметры работы:

| Дебаланс | Компенсируется противовесами на щеках |

| Вибрации | Гасятся демпфером крутильных колебаний |

| Смазка | Масло подаётся под давлением к шейкам через каналы в блоке |

Синхронизация работы цилиндров обеспечивается расположением шатунных шеек под специфическими углами (например, 180° для 4-цилиндрового двигателя), что гарантирует равномерное чередование рабочих ходов и баланс вращения.

Газораспределительный механизм: синхронизация клапанов

Синхронизация клапанов обеспечивает строго согласованное открытие/закрытие впускных и выпускных клапанов с положением поршня и тактами работы двигателя. Это достигается через жесткую кинематическую связь коленчатого вала (через который передается движение от поршней) и распределительного вала (управляющего клапанами) посредством цепи, ремня или шестеренчатой передачи.

Точность фаз газораспределения критична: преждевременное открытие или запаздывающее закрытие клапанов приводит к нарушению герметичности камеры сгорания, падению мощности, перегреву или удару клапанов о поршень. Синхронизация гарантирует, что впускные клапаны открываются строго на такте впуска, а выпускные – на такте выпуска, с учетом опережения/запаздывания, заданного конструкцией распредвала.

Ключевые компоненты и принципы синхронизации

Основные элементы, обеспечивающие синхронную работу:

- Привод ГРМ (ременный, цепной или шестеренчатый) передает вращение с коленвала на распредвал с точным передаточным отношением 2:1 (два оборота коленвала = один оборот распредвала).

- Распределительный вал с кулачками, чей профиль определяет момент, продолжительность и высоту подъема клапанов.

- Метки синхронизации на шестернях/шкивах коленвала, распредвала(ов) и блоке цилиндров. Совмещение этих меток при сборке гарантирует правильное положение валов относительно тактов двигателя.

Процедура установки фаз включает:

- Фиксацию коленвала в положении ВМТ (верхняя мертвая точка) конца такта сжатия 1-го цилиндра.

- Совмещение меток распредвала(ов) с корпусными метками согласно схеме двигателя.

- Натяжение ремня/цепи с контролем отсутствия смещения валов.

| Ошибка синхронизации | Последствия |

| Смещение на 1 зуб | Падение мощности, троение двигателя, хлопки во впуск/выпуск |

| Смещение > 2 зубьев | Встреча клапанов с поршнями, деформация клапанов, разрушение поршней |

Вариаторы фаз (VVT, VTEC и т.д.) динамически корректируют моменты открытия/закрытия клапанов под нагрузкой, но базовая синхронизация механизма остается основой их работы. Современные системы используют датчики положения коленвала (ДПКВ) и распредвала (ДПРВ), позволяя ЭБУ отслеживать и корректировать рассогласование в реальном времени.

Впускные клапаны: регулировка подачи горючей смеси

Впускные клапаны отвечают за точное дозирование топливно-воздушной смеси, поступающей в цилиндр на такте впуска. Их своевременное открытие и герметичное закрытие напрямую влияют на мощность двигателя, экономичность и стабильность работы. Неправильная работа клапанов приводит к потерям смеси, падению компрессии и перегреву.

Регулировка клапанного зазора критична для компенсации теплового расширения деталей. При увеличенном зазоре клапан открывается не полностью и позже, сокращая время наполнения цилиндра. Уменьшенный зазор вызывает неполное закрытие, утечку смеси и прогорание седла. Оба случая снижают КПД и повышают износ.

Методы регулировки

Основные способы настройки теплового зазора:

- Регулировочные шайбы – Толщина подбирается индивидуально для каждого клапана под толкателем.

- Винтовые механизмы – Зазор корректируется винтом с контргайкой на коромысле.

- Гидрокомпенсаторы – Автоматически поддерживают нулевой зазор за счет давления масла.

Процедура требует строгого соблюдения регламента производителя. Для двигателей без гидрокомпенсаторов замеры выполняются на холодном моторе щупом определенной толщины. Последовательность регулировки соответствует порядку работы цилиндров.

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Зазор впускного клапана | 0.10–0.30 мм | Потеря мощности / перегрев |

| Угол открытия | 5–10° до ВМТ | Неполное наполнение цилиндра |

Признаки необходимости регулировки включают характерное цоканье, повышенный расход топлива и рывки при разгоне. Для современных двигателей с системой VVT фазы газораспределения дополнительно корректируются электронным блоком управления через изменение положения распредвала.

Выпускные клапаны: управление отводом выхлопных газов

Выпускные клапаны являются критически важными компонентами газораспределительного механизма, отвечающими за своевременный и полный отвод отработавших газов из цилиндра в выпускной коллектор после завершения такта рабочего хода. Их точное функционирование напрямую влияет на эффективность очистки цилиндра, мощность двигателя, топливную экономичность и уровень вредных выбросов.

Управление открытием и закрытием выпускных клапанов осуществляется распределительным валом (распредвалом) через систему привода. Кулачок распредвала, вращаясь, воздействует на толкатель, который передает усилие через штангу (в нижневальных двигателях) или непосредственно (в верхневальных двигателях) на коромысло. Коромысло, действуя как рычаг, нажимает на стержень клапана, преодолевая усилие мощной клапанной пружины, и открывает его.

Ключевые аспекты работы и конструкции

Тайминг и фазы газораспределения: Моменты открытия и закрытия выпускного клапана строго определены фазами газораспределения. Клапан начинает открываться до достижения поршнем нижней мертвой точки (НМТ) в конце рабочего хода (опережение выпуска), используя остаточное давление газов для их инициации движения в выпускной тракт. Закрывается он уже после прохождения поршнем верхней мертвой точки (ВМТ) в конце такта выпуска (запаздывание закрытия), что позволяет использовать инерцию выходящих газов для лучшей очистки цилиндра.

Конструктивные особенности:

- Материалы: Изготавливаются из высокопрочных жаростойких сплавов (часто на основе никеля, хрома, кобальта) для работы в экстремальных условиях высоких температур (до 800-900°C) и агрессивной химической среды выхлопных газов.

- Форма тарелки: Имеют тарелку с узкой кромкой для минимизации контактной поверхности с седлом и снижения теплопередачи, а также для обеспечения высокой герметичности в закрытом состоянии.

- Седло клапана: Устанавливается в головку блока цилиндров, изготавливается из износостойких чугунов или спецсплавов, часто имеет наплавку для повышения ресурса.

- Направляющая втулка: Обеспечивает точное перемещение стержня клапана, изготавливается из бронзы или композитных материалов с высокой термостойкостью и износостойкостью.

- Клапанная пружина: Обеспечивает надежное и быстрое закрытие клапана после схода кулачка распредвала. Требует высокой усталостной прочности.

Системы повышения эффективности: Современные двигатели используют:

- Гидрокомпенсаторы тепловых зазоров для автоматической регулировки и бесшумной работы.

- Системы изменения фаз газораспределения (VVT), которые динамически оптимизируют моменты открытия/закрытия клапанов в зависимости от режима работы двигателя для улучшения наполнения, мощности и экологии.

- Многоклапанные схемы (2, 3 или 4 клапана на цилиндр) для увеличения суммарной проходной площади и улучшения газообмена.

| Параметр | Типичное значение/Особенность | Влияние на работу |

|---|---|---|

| Угол опережения открытия | 40° - 60° до НМТ | Использует давление газов для начала выпуска, снижая сопротивление движению поршня |

| Угол запаздывания закрытия | 10° - 25° после ВМТ | Позволяет использовать инерцию газов для продувки цилиндра |

| Тепловой зазор (холодный двигатель) | 0.20 - 0.40 мм | Компенсирует тепловое расширение стержня клапана для надежного закрытия |

| Температура тарелки | 700°C - 900°C | Требует применения спецсплавов и эффективного охлаждения ГБЦ |

Проблемы и требования: Основными проблемами выпускных клапанов являются прогорание тарелки (из-за перегрева или нарушения герметичности), износ рабочей фаски и седла, закоксовывание стержня в направляющей, усталостный излом пружины. Это предъявляет высокие требования к точности изготовления, качеству материалов, правильности регулировки теплового зазора и эффективности системы охлаждения головки блока цилиндров.

Система смазки: снижение трения в подвижных узлах

Основная функция системы смазки - создание защитной масляной пленки между сопряженными деталями двигателя, находящимися в относительном движении. Эта пленка минимизирует непосредственный контакт металлических поверхностей, преобразуя разрушительное сухое трение в значительно менее вредное жидкостное трение. Без эффективной смазки узлы быстро перегреются, износятся или заклинят из-за возросшего сопротивления и выделяемого тепла.

Моторное масло, циркулирующее под давлением, создаваемым масляным насосом, выполняет несколько критических задач помимо снижения трения. Оно отводит тепло от нагруженных элементов (таких как подшипники коленвала), смывает продукты износа и загрязнения, нейтрализует агрессивные кислоты, образующиеся при сгорании топлива, и способствует уплотнению зазоров (например, между кольцами и стенками цилиндров). Качество и своевременная замена масла напрямую влияют на ресурс силового агрегата.

Ключевые компоненты и принцип работы

Типичная система смазки включает следующие элементы:

- Масляный поддон (картер): Резервуар для хранения масла.

- Масляный насос: Создает давление для принудительной подачи масла к узлам.

- Масляный фильтр: Задерживает механические примеси и продукты износа.

- Масляные каналы: Сеть проводящих путей в блоке цилиндров, головке блока и коленчатом валу.

- Редукционный клапан: Поддерживает давление в системе в заданных пределах.

- Масляный радиатор (опционально): Охлаждает масло при высоких нагрузках.

- Датчики давления и температуры масла: Контролируют параметры работы системы.

Работает система по комбинированному принципу:

- Насос забирает масло из поддона и нагнетает его под давлением в основную магистраль.

- Масло проходит через фильтр, где очищается от загрязнений.

- Под давлением масло подается к наиболее нагруженным узлам, требующим обязательного присутствия масляного клина:

- Коренные и шатунные подшипники коленчатого вала

- Опоры распределительного вала(ов)

- Привод ГРМ (цепи или шестерни)

- Поршневые пальцы (часто через форсунки охлаждения днища поршня)

- К менее нагруженным деталям (стенки цилиндров, кулачки распредвалов, клапанный механизм) масло подается разбрызгиванием: вращающиеся части коленвала разбрызгивают масло, создавая масляный туман (масляный туман) внутри картера.

- Стёкшее по деталям масло собирается в поддоне, охлаждается и вновь забирается насосом, замыкая цикл.

| Тип узла | Способ смазки | Назначение масляной пленки |

|---|---|---|

| Подшипники коленвала | Под давлением | Создание масляного клина, снижение износа, отвод тепла |

| Стенки цилиндров | Разбрызгивание | Уменьшение трения поршневых колец, уплотнение, охлаждение |

| Кулачки распредвала | Разбрызгивание/Под давлением* | Предотвращение задиров при контакте с толкателями/рокерами |

| Клапанный механизм | Разбрызгивание/Под давлением* | Снижение трения в направляющих втулках и на стержнях клапанов |

*Зависит от конкретной конструкции двигателя.

Эффективность системы смазки определяется правильностью подбора масла по вязкости (классификация SAE) и эксплуатационным свойствам (классификации API, ACEA), а также исправностью всех компонентов. Снижение давления масла, его перегрев или загрязнение приводят к резкому увеличению износа и риску выхода двигателя из строя.

Работа системы водяного охлаждения двигателя

Система водяного охлаждения отводит избыточное тепло от двигателя через циркулирующую жидкость, предотвращая перегрев и обеспечивая термическую стабильность. Её ключевая функция – поддержание оптимального температурного диапазона (85-95°C) для эффективной работы силового агрегата и снижения механических напряжений в деталях.

Циркуляцию охлаждающей жидкости обеспечивает центробежный насос (помпа), приводимый ремнём от коленчатого вала. Термостат регулирует направление потока: при холодном двигателе жидкость движется по малому кругу (минуя радиатор) для быстрого прогрева, а при достижении рабочей температуры – по большому кругу через радиатор.

Этапы охлаждения жидкости

- Нагрев: Жидкость поглощает тепло в водяных рубашках блока цилиндров и ГБЦ.

- Транспортировка: Разогретая жидкость поступает по верхнему патрубку в радиатор.

- Отвод тепла: В радиаторе поток воздуха (естественный или от вентилятора) охлаждает жидкость через соты.

- Обратная подача: Охлаждённая жидкость возвращается насосом через нижний патрубок в двигатель.

| Компонент | Назначение |

|---|---|

| Расширительный бачок | Компенсирует объём жидкости при тепловом расширении |

| Вентилятор радиатора | Принудительный обдув при недостатке естественного потока |

| Датчики температуры | Контроль режима работы и активация вентилятора |

Избыточное давление в системе (0.9-1.1 атм) регулируется клапаном в крышке радиатора, повышая температуру кипения жидкости до 110-120°C. Для предотвращения коррозии и накипи применяются специальные антифризы с присадками.

Принцип работы топливных форсунок в инжекторных системах

Топливные форсунки служат для дозированной подачи и распыления горючего во впускной коллектор или напрямую в цилиндры двигателя. Их управление осуществляется электронным блоком (ЭБУ), который анализирует данные от датчиков (оборотов, температуры, положения дросселя, кислорода) для расчёта оптимального количества топлива.

Форсунка представляет собой электромагнитный клапан с запорной иглой и распылительным соплом. При подаче напряжения от ЭБУ катушка создаёт магнитное поле, втягивающее иглу и открывающее канал для подачи топлива под давлением (2.5-5 бар в распределённом впрыске, 100-200 бар в непосредственном).

Ключевые этапы работы

- Ожидание сигнала: Игла перекрывает сопло под действием пружины.

- Впрыск: ЭБУ подаёт импульс напряжения → электромагнит притягивает иглу → топливо распыляется через микроотверстия.

- Формирование факела: Горючее дробится на мелкие частицы для эффективного смесеобразования.

- Закрытие: При снятии напряжения пружина возвращает иглу в седло, прекращая подачу.

Типы систем впрыска

| Тип | Место установки | Давление (бар) | Особенности |

|---|---|---|---|

| Распределённый (MPI) | Впускной коллектор | 2.5-5 | Одна форсунка на цилиндр перед клапаном |

| Непосредственный (GDI) | Камера сгорания | 100-200 | Топливо подаётся прямо в цилиндр |

Длительность импульса (1-15 мс) регулирует количество топлива: на холостом ходу короче, при нагрузке – длиннее. Современные форсунки выполняют до 5 впрысков за цикл для снижения выбросов и улучшения отклика.

Задача свечей зажигания в бензиновых двигателях

Свечи зажигания являются критически важным компонентом бензинового двигателя, обеспечивая воспламенение топливно-воздушной смеси в цилиндрах. Они преобразуют электрическую энергию высокого напряжения, подаваемую системой зажигания, в мощную искру. Эта искра возникает между центральным и боковым электродами свечи в строго заданный момент времени такта сжатия.

Качественное искрообразование напрямую влияет на эффективность сгорания топлива, стабильность работы мотора и его экологические показатели. Неисправность даже одной свечи приводит к пропускам воспламенения, снижению мощности, увеличению расхода топлива и росту вредных выбросов. Температурный режим свечи должен соответствовать характеристикам двигателя для предотвращения как перегрева, так и загрязнения сажей.

Основные функции и требования

Для корректной работы свечи должны отвечать нескольким ключевым требованиям:

- Точное искрообразование: Искра обязана генерироваться строго в заданный момент цикла двигателя, синхронизировано с положением поршней.

- Достаточная энергия искры: Мощности искры должно хватать для надежного поджига смеси при любых условиях (холодный пуск, высокие обороты).

- Тепловая устойчивость: Способность быстро отводить избыточное тепло от изолятора и электродов в головку блока цилиндров.

- Механическая прочность: Устойчивость к вибрациям, высокому давлению (до 50-60 бар) и температурным перепадам в камере сгорания.

- Электрическая изоляция: Надежная изоляция центрального электрода для предотвращения утечек тока высокого напряжения.

Конструкция свечи включает несколько элементов, совместно обеспечивающих выполнение этих задач:

| Элемент | Материал/Особенности | Функция |

|---|---|---|

| Центральный электрод | Сплав никеля, меди, иридия или платины | Передача тока высокого напряжения |

| Боковой электрод | Жаростойкая сталь (часто с наплавкой) | Формирование искрового промежутка |

| Керамический изолятор | Высокопрочная оксидная керамика | Электрическая изоляция, отвод тепла |

| Металлический корпус | Сталь с резьбой и шестигранником | Герметизация камеры, отвод тепла, монтаж |

| Уплотнительное кольцо | Медь или сталь | Герметизация соединения с ГБЦ |

Оптимальный зазор между электродами (обычно 0.7-1.2 мм) и правильный калильное число (тепловая характеристика) – ключевые параметры при подборе свечей. Регулярная замена согласно регламенту производителя гарантирует максимальную эффективность сгорания, снижение токсичности выхлопа и предотвращение повреждения дорогостоящих элементов системы зажигания.

Турбонаддув: повышение мощности за счет выхлопных газов

Принцип работы турбонаддува основан на использовании энергии выхлопных газов, которые обычно просто выбрасываются в атмосферу. Выходящие из цилиндров под высоким давлением и температурой газы направляются на лопатки турбинного колеса турбокомпрессора.

Вращение турбинного колеса передается через общий вал на расположенное на другом его конце компрессорное колесо. Компрессорное колесо, находящееся во впускном тракте, засасывает атмосферный воздух, сжимает его и под давлением нагнетает во впускной коллектор двигателя.

Преимущества и особенности турбонаддува

Основная цель турбонаддува – увеличение количества воздуха, подаваемого в цилиндры двигателя за такт впуска. Это позволяет:

- Сжечь больше топлива в том же рабочем объеме цилиндра.

- Значительно повысить мощность и крутящий момент двигателя без увеличения его физического объема (литража).

- Улучшить удельные показатели двигателя (мощность и момент на литр рабочего объема).

- Повысить топливную экономичность (при прочих равных условиях и умеренном использовании наддува) за счет более полного сгорания топлива и рекуперации энергии выхлопа.

Ключевые компоненты и вызовы

Турбокомпрессор – сердце системы, но для его эффективной и безопасной работы требуются дополнительные элементы:

- Интеркулер (охладитель наддувочного воздуха): Сжатие воздуха компрессором приводит к его сильному нагреву. Горячий воздух менее плотный и содержит меньше кислорода. Интеркулер охлаждает воздух перед подачей в двигатель, увеличивая его плотность и массу кислорода в цилиндре, что дает дополнительный прирост мощности и снижает риск детонации.

- Перепускной клапан (вестгейт): Контролирует давление наддува. При достижении заданного давления клапан открывается, перенаправляя часть выхлопных газов мимо турбинного колеса, предотвращая его избыточное раскручивание и защищая двигатель от слишком высокого давления во впуске.

- Система смазки и охлаждения: Подшипники вала турбокомпрессора работают в экстремальных условиях и требуют постоянной подачи моторного масла под давлением для смазки и охлаждения.

Основные проблемы, связанные с турбонаддувом:

- Турбояма (Turbo Lag): Задержка между нажатием на педаль газа и выходом турбины на эффективное давление наддува. Проявляется как временное отсутствие реакции двигателя при резком ускорении. Вызвана инерцией вращающихся масс турбокомпрессора и необходимостью времени для нарастания потока выхлопных газов.

- Повышенные тепловые нагрузки: Турбина и выхлопной коллектор работают при очень высоких температурах.

- Требования к качеству масла и обслуживанию: Необходимо использование качественных масел и их частая замена для предотвращения коксования масла в горячих частях турбины.

| Параметр | Без наддува (Атмосферный) | С Турбонаддувом |

|---|---|---|

| Давление во впускном коллекторе | Атмосферное (~1 бар) | Выше атмосферного (1.2 - 2.5+ бара) |

| Плотность воздушного заряда | Зависит от температуры и давления | Значительно выше (после интеркулера) |

| Температура воздуха на впуске | ~Атмосферная | Высокая после компрессора, снижается интеркулером |

Таким образом, турбонаддув является эффективным способом существенного повышения мощности и крутящего момента двигателя, используя энергию, которая в атмосферных двигателях теряется с выхлопными газами, хотя и требует применения дополнительных систем и предъявляет повышенные требования к конструкции и обслуживанию.

Кривошипно-шатунный механизм: кинематика работы

Кинематика кривошипно-шатунного механизма описывает закономерности движения его элементов: поршня, шатуна и коленчатого вала. Основная задача – преобразование возвратно-поступательного перемещения поршня во вращательное движение коленвала через жесткое соединение шатуна.

Траектория движения поршня строго линейна вдоль оси цилиндра, тогда как шатунная шейка коленвала движется по окружности. Шатун совершает сложное плоскопараллельное движение, сочетая поступательные и угловые смещения относительно своих опорных точек.

Ключевые параметры и зависимости

Основные кинематические соотношения определяются радиусом кривошипа (R) и длиной шатуна (L). Безразмерный параметр λ = R/L (обычно 0.2-0.3) характеризует компоновку механизма:

- Перемещение поршня (Sx):

Sx = R[(1 - cosφ) + (λ/4)(1 - cos2φ)]

где φ – угол поворота коленвала относительно верхней мертвой точки (ВМТ). - Скорость поршня (Vp):

Vp = ωR[sinφ + (λ/2)sin2φ]

ω – угловая скорость коленвала (рад/с). Максимум достигается при φ ≈ 75-80° после ВМТ. - Ускорение поршня (ap):

ap = ω²R[cosφ + λcos2φ]

Принимает экстремальные значения в мертвых точках: +ω²R(1+λ) в ВМТ, -ω²R(1-λ) в НМТ.

Угловая скорость шатуна (β) зависит от положения коленвала:

sinβ = λ sinφ

При φ = 90° шатун отклоняется максимально от оси цилиндра на угол βmax = arcsin(λ).

| Параметр | ВМТ (φ=0°) | НМТ (φ=180°) | φ=90° |

|---|---|---|---|

| Перемещение поршня | 0 | 2R | R(1 + λ/4) |

| Скорость поршня | 0 | 0 | ωR(1 + λ/2) |

| Ускорение поршня | ω²R(1 + λ) | -ω²R(1 - λ) | -ω²Rλ |

Динамика механизма напрямую влияет на вибронагруженность двигателя и уравновешивание сил инерции. Нелинейность зависимостей требует точного расчета при проектировании для минимизации боковых усилий на стенки цилиндров и снижения износа.

Балансировка двигателя: гашение вибраций маховиком

В четырехтактных двигателях вибрации возникают из-за неравномерного крутящего момента при работе цилиндров. Каждый такт (впуск, сжатие, рабочий ход, выпуск) создает переменные нагрузки на коленчатый вал, вызывая рывки и крутильные колебания. Особенно заметны провалы момента между тактами рабочего хода разных цилиндров, что приводит к дисбалансу всей системы.

Маховик, закрепленный на торце коленвала, выступает инерционным стабилизатором. Его значительная масса (обычно 5-10 кг для легковых авто) накапливает кинетическую энергию во время рабочего такта, когда крутящий момент максимален. При прохождении других тактов, не генерирующих полезную тягу, маховик отдает накопленную энергию, поддерживая вращение вала и компенсируя неравномерность импульсов.

Ключевые функции маховика в балансировке

- Сглаживание угловой скорости: Инерция маховика снижает разницу между пиковыми и минимальными оборотами коленвала за цикл.

- Подавление крутильных колебаний: Массивный диск гасит высокочастотные вибрации, возникающие при резком изменении нагрузок (например, при детонации).

- Балансировка массы: Маховик проектируется как противовес, компенсирующий дисбаланс коленвала и шатунно-поршневой группы.

Современные двухмассовые маховики (dual-mass flywheels) усиливают этот эффект за счет разделения конструкции на две части с демпфирующей пружинной системой между ними. Это позволяет эффективно изолировать низкочастотные вибрации, не передавая их на трансмиссию.

| Тип маховика | Принцип работы | Влияние на вибрации |

|---|---|---|

| Сплошной (одномассовый) | Жесткое гашение инерцией | Снижает основные пульсации момента |

| Двухмассовый | Динамическое демпфирование пружинами | Подавляет резонансные колебания до 98% |

Точная балансировка маховика совместно с коленвалом на специальных стендах – обязательный этап сборки двигателя. Допустимый дисбаланс обычно не превышает 1-2 г·см. Нарушение этого требования ведет к разрушению подшипников и повышенному шуму.

Влияние степени сжатия на КПД и детонационную стойкость

Степень сжатия (ε) напрямую определяет термический КПД двигателя по циклу Отто: η = 1 - 1/εk-1, где k – показатель адиабаты. Увеличение ε повышает максимальное давление и температуру в цилиндре перед воспламенением, что улучшает преобразование тепловой энергии в механическую работу. При росте ε с 8 до 12 КПД возрастает на 15-20%, снижая удельный расход топлива.

Однако чрезмерное увеличение ε провоцирует детонацию – неконтролируемое самовоспламенение топливовоздушной смеси до поджига свечой. Ударные волны разрушают поршневые кольца, прокладки ГБЦ и стенки цилиндров. Детонационная стойкость топлива характеризуется октановым числом (ОЧ): бензин с ОЧ 95 выдерживает более высокое ε, чем ОЧ 80. Предел ε для современных двигателей – 11-13:1 для атмосферных версий.

Ключевые взаимосвязи и ограничения

- Конструктивный компромисс: Выбор ε требует баланса между экономичностью и надежностью.

- Факторы детонации:

- Угол опережения зажигания (слишком ранний)

- Нагар в камере сгорания

- Высокая температура охлаждающей жидкости

| Степень сжатия (ε) | Влияние на КПД | Риск детонации | Требования к топливу |

|---|---|---|---|

| 8:1 | Низкий (∼30%) | Минимальный | АИ-80 |

| 10:1 | Средний (∼35%) | Умеренный | АИ-92 |

| 12:1 | Высокий (∼38%) | Критический | АИ-98+ |

Для преодоления ограничений применяют:турбонаддув с промежуточным охлаждением, системы изменения фаз газораспределения, камеры сгорания с управляемым завихрением и непосредственный впрыск, снижающий температуру смеси. Высокооктановое топливо и корректировка угла зажигания электронным блоком управления позволяют использовать ε до 14:1 в двигателях с наддувом без детонации.

Список источников

Грехов Л.В., Иващенко Н.А. Автомобильные двигатели: Конструкция, расчет и диагностика. Учебное пособие для вузов.

Вахламов В.К. Техника автомобильного транспорта: Устройство и эксплуатация автотранспортных средств. Профессиональное образование.

- Академические издания:

- Луканин В.Н. Двигатели внутреннего сгорания. Учебник для технических университетов

- Орлин А.С. Теория поршневых и комбинированных двигателей

- Отраслевые стандарты и нормативы:

- ГОСТ Р 53633-2009 "Двигатели внутреннего сгорания поршневые. Термины и определения"

- Технические регламенты ЕАЭС по экологическим нормам для ДВС

- Производственная документация:

- Руководства по ремонту и эксплуатации двигателей (Volkswagen, Toyota, GAZ)

- Каталоги компонентов и систем впрыска (Bosch, Delphi, Denso)

- Специализированные ресурсы:

- База патентов РФ: Описания изобретений в области двигателестроения

- Материалы научных конференций НАМИ по развитию ДВС