Принцип работы и конструкция двигателя GDI

Статья обновлена: 28.02.2026

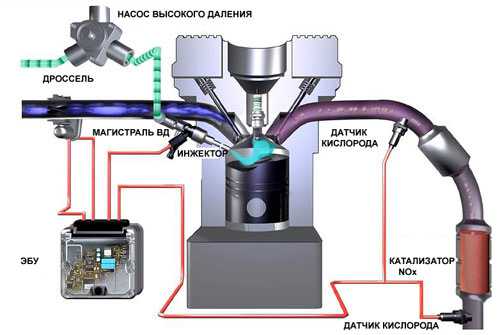

Технология GDI (Gasoline Direct Injection) обозначает бензиновый двигатель с непосредственным впрыском топлива. Ключевое отличие от традиционных систем – подача горючего напрямую в камеру сгорания, минуя впускной коллектор.

Такая конструкция обеспечивает точный контроль над смесеобразованием, повышая эффективность работы силового агрегата. Основные преимущества включают снижение расхода топлива, увеличение мощности и сокращение вредных выбросов.

Принцип непосредственного впрыска топлива: базовый механизм

Топливо подаётся напрямую в камеру сгорания каждого цилиндра, минуя впускной коллектор. Высокопроизводительный ТНВД (топливный насос высокого давления) создаёт в магистрали давление 50-200 бар, необходимое для распыления горючего через электромагнитные или пьезоэлектрические форсунки.

Форсунка впрыскивает топливо строго дозированными порциями в цилиндр на такте сжатия. Точное управление моментом, продолжительностью и количеством впрыска обеспечивается электронным блоком управления двигателем на основе данных датчиков (коленвала, распредвала, детонации, кислорода).

Ключевые компоненты системы

- ТНВД: повышает давление топлива до рабочих значений

- Распределительная рампа: аккумулирует топливо под высоким давлением

- Форсунки: распыляют топливо многоструйным факелом в цилиндр

- Датчик высокого давления: контролирует уровень давления в рампе

| Стадия работы | Действие системы |

| Такт впуска | Цилиндр заполняется воздухом (топливо не подаётся) |

| Такт сжатия | Форсунка впрыскивает топливо перед ВМТ |

| Такт рабочего хода | Смесь самовоспламеняется от сжатия (дизель) или от искры (бензин) |

Стратифицированный заряд: в режимах частичной нагрузки топливо впрыскивается позже и концентрируется вокруг свечи зажигания, что позволяет работать на обеднённой смеси. Послойное смесеобразование снижает расход на 10-15% по сравнению с распределённым впрыском.

Конструкция топливной рампы высокого давления

Топливная рампа в системе GDI представляет собой цельнометаллический трубопровод, соединяющий насос высокого давления с инжекторами. Её основной функцией является аккумуляция топлива под экстремальным давлением (до 200-250 бар) и равномерное распределение по форсункам всех цилиндров. Конструктивно она включает входной порт для подачи топлива от ТНВД, выходные штуцеры для подключения форсунок, монтажные кронштейны и технологические каналы.

Корпус изготавливается из высокопрочной легированной стали или алюминиевых сплавов методом фрезерования/литья для обеспечения герметичности при нагрузках. Внутренняя полость проектируется с минимальным гидравлическим сопротивлением, а объём рассчитывается для демпфирования пульсаций от насоса. Обязательным элементом является фланцевое крепление для датчика давления топлива, интегрированного в систему управления двигателем.

Ключевые конструктивные особенности

- Точность калибровки каналов – внутренние диаметры штуцеров и магистралей выдерживаются с допуском ±0.1 мм для синхронизации подачи топлива

- Двухконтурные уплотнения – конические металлические прокладки на штуцерах форсунок и двойные O-rings предотвращают утечки при термоциклировании

- Термокомпенсационные элементы – в длинных рампах применяются сильфонные компенсаторы, нивелирующие линейное расширение металла

- Антикоррозионная обработка – фосфатирование поверхности или покрытие никелевым сплавом защищает от агрессивного воздействия топлива

Современные рампы оснащаются встроенным клапаном-регулятором давления (на некоторых моделях), который управляется импульсами ЭБУ. Критически важным параметром является жёсткость конструкции: деформация под нагрузкой не должна превышать 0.05 мм для сохранения геометрии посадочных мест форсунок.

Устройство электромагнитных форсунок прямого действия

Электромагнитная форсунка прямого действия состоит из корпуса, внутри которого размещены электромагнитная катушка, подвижный якорь, запорная игла с пружиной и прецизионное распылительное сопло. Топливо под высоким давлением поступает через входной фильтр в камеру над иглой, которая в закрытом состоянии прижимается к седлу усилием пружины. Герметичность обеспечивается конической поверхностью иглы и седла распылителя.

При подаче управляющего импульса от ЭБУ на катушку возникает электромагнитное поле, втягивающее якорь, который преодолевает сопротивление пружины и поднимает иглу. Это открывает проходное сечение сопла, и топливо впрыскивается непосредственно в камеру сгорания. После прекращения импульса пружина возвращает иглу в закрытое положение, мгновенно прекращая подачу топлива.

Ключевые компоненты и характеристики

- Электромагнитная катушка: Создает магнитное поле при подаче напряжения 12В, управляется широтно-импульсной модуляцией (ШИМ)

- Якорь и игла: Изготавливаются как единый узел или прецизионно спариваются; ход иглы 40-100 мкм

- Распылительное сопло: Имеет калиброванные отверстия (4-8 шт., диаметром 0.1-0.2 мм) для формирования топливного факела

- Пружина: Обеспечивает усилие прижима 30-60 Н, определяет скорость закрытия форсунки

Критичные параметры работы:

| Параметр | Значение | Влияние на работу |

|---|---|---|

| Рабочее давление | 50-200 бар | Определяет скорость подачи и распыление |

| Время открытия | 1.0-1.5 мс | Влияет на минимальную порцию впрыска |

| Производительность | 500-1500 см³/мин | Зависит от давления и диаметра сопел |

| Сопротивление катушки | 12-16 Ом | Определяет ток управления (0.8-1.2 А) |

Герметичность иглы обеспечивается притиркой конических поверхностей с точностью 1-2 мкм, что исключает подтекание топлива при давлениях до 200 бар. Для быстрого гашения колебаний иглы применяются демпфирующие элементы в конструкции пружины. Современные форсунки поддерживают до 5-7 последовательных впрысков за цикл работы двигателя с интервалом 0.1 мс между импульсами.

Расположение форсунок в камере сгорания

Форсунки в GDI-двигателях размещаются непосредственно внутри камеры сгорания, в отличие от традиционных систем впрыска во впускной коллектор. Такое расположение обеспечивает прямой впрыск топлива под высоким давлением (до 200 бар и более) в цилиндр, что позволяет точно дозировать топливо и управлять процессом смесеобразования.

Точка установки форсунки варьируется в зависимости от конструкции двигателя и задач смесеобразования. Наиболее распространены три схемы размещения:

Основные варианты установки

- Боковое расположение: Форсунка монтируется сбоку цилиндра. Позволяет создавать вихревые потоки топливно-воздушной смеси, улучшая гомогенизацию.

- Центральное расположение: Форсунка устанавливается между клапанами в верхней части камеры сгорания. Обеспечивает симметричное распыление и оптимальное взаимодействие с поршневой выемкой.

- Наклонное расположение: Компромиссный вариант с углом установки ~30° к оси цилиндра. Используется для управления направлением факела распыла.

Ключевые особенности расположения:

| Схема | Преимущества | Недостатки |

|---|---|---|

| Центральная | Равномерное распределение топлива, снижение риска смачивания стенок | Сложность компоновки из-за ограниченного пространства |

| Боковая | Простота обслуживания, улучшенное охлаждение | Риск образования локальных зон переобогащения |

Угол распыла форсунки строго синхронизирован с геометрией камеры сгорания и профилем поршня. Современные системы используют многоструйные форсунки (6-8 сопел) с компьютерным управлением фазами впрыска, что позволяет реализовать:

- Послойное смесеобразование для экономичного режима

- Гомогенную смесь при максимальных нагрузках

- Двойной впрыск (перед тактом сжатия и во время такта)

Эволюция систем GDI: от первых разработок до современных версий

Первые серийные двигатели GDI появились в 1996 году (Mitsubishi). Их ключевым новшеством стал непосредственный впрыск бензина в камеру сгорания под давлением 50-100 бар через пьезоэлектрические форсунки. Это позволило реализовать послойное смесеобразование и работу на сверхбедных смесях (до 40:1), повысив КПД на 10-15%.

В 2000-х годах технологию адаптировали ведущие автопроизводители: VW (FSI), Toyota (D-4), Ford (EcoBoost). Увеличилось давление впрыска (до 200 бар), появились системы изменения фаз газораспределения и турбонаддув. Основной акцент сместился на сочетание мощности с экологичностью – снижение выбросов CO₂ на 20% и обеспечение норм Евро-4/5.

Современные поколения GDI

С 2010-х годов системы развиваются по направлениям:

- Давление впрыска: рост до 250-350 бар (Mercedes-Benz BlueDIRECT, Bosch HDEV 5.2) для улучшения распыла и снижения сажеобразования

- Многократный впрыск: до 7 микро-доз за цикл для точного управления детонацией и температурой

- Гибридные решения: интеграция с электромоторами (например, BMW eDrive)

- Адаптивные алгоритмы: ИИ-оптимизация впрыска под стиль вождения и качество топлива

| Поколение | Давление (бар) | Инновации |

|---|---|---|

| 1-е (1996-2005) | 50-100 | Послойное смесеобразование |

| 2-е (2005-2015) | 150-200 | Турбонаддув, система изменения фаз |

| 3-е (2015-н.в.) | 250-350 | Многократный впрыск, гибридизация |

Современные GDI-системы сочетают впрыск высокого давления с технологиями рециркуляции отработавших газов и каталитической нейтрализации. Это обеспечивает соответствие нормам Евро-6d при удельной мощности до 150 л.с./литр.

Роль датчика высокого давления в топливной магистрали GDI

Датчик высокого давления (Fuel Rail Pressure Sensor) устанавливается непосредственно на топливной рампе двигателя с непосредственным впрыском. Его основная функция – непрерывный мониторинг фактического давления горючего в контуре высокого давления перед форсунками.

Электронный блок управления двигателем (ЭБУ) использует получаемые от датчика данные в реальном времени для точного регулирования работы топливного насоса высокого давления (ТНВД). Без корректных показаний датчика система неспособна обеспечить оптимальные параметры впрыска.

Ключевые функции и последствия неисправности

Основные задачи датчика:

- Обеспечение точного дозирования топлива: ЭБУ корректирует длительность импульса форсунок на основе текущего давления.

- Поддержание давления в заданном диапазоне: Сигнал датчика – основа для управления клапаном регулирования давления ТНВД.

- Защита системы: При критическом превышении давления ЭБУ аварийно снижает производительность насоса.

Признаки неисправности датчика:

- Неустойчивый холостой ход или глохнущий двигатель.

- Падение мощности, рывки при разгоне (из-за некорректного смесеобразования).

- Повышенный расход топлива и выбросы вредных веществ.

- Загорание контрольной лампы Check Engine с ошибками типа P0190, P0191, P0193.

| Параметр | Нормальная работа | Отказ датчика |

|---|---|---|

| Регулирование давления | Точное соответствие заданным ЭБУ параметрам (40-200 бар) | Скачки давления, выход за рабочий диапазон |

| Влияние на впрыск | Оптимальное распыление топлива и сгорание | Обогащение/обеднение смеси, детонация |

Калибровка и целостность проводки датчика критичны для работы GDI-системы. Отказ приводит к переходу ЭБУ на аварийные таблицы, что существенно ухудшает характеристики двигателя.

Особенности процессов впрыска в различных режимах работы двигателя

В режиме пуска двигателя реализуется послойное смесеобразование: форсунка подаёт топливо на такте сжатия компактной струёй, формируя обогащённую смесь у свечи зажигания при минимальном общем количестве бензина. Электроника синхронизирует поздний впрыск с углом опережения зажигания для гарантированного воспламенения в холодных условиях.

При работе на холостом ходу и малых нагрузках применяется ультрабедная гомогенная смесь (λ=1.6-2.5). Впрыск осуществляется на такте впуска ранними короткими импульсами, обеспечивая полное испарение топлива до воспламенения. Это снижает насосные потери и расход топлива за счёт дросселирования воздуха только заслонкой впуска.

Характеристики впрыска по режимам

| Режим | Фаза впрыска | Стратегия смесеобразования | Коэффициент избытка воздуха (λ) |

| Высокие нагрузки | Такт впуска | Стехиометрическая гомогенная | 1.0 |

| Максимальная мощность | Двойной впрыск (впуск+сжатие) | Обогащённая гомогенная | 0.8-0.9 |

| Торможение двигателем | Прерывание впрыска | Отсутствует | - |

В переходных режимах проявляются ключевые особенности:

- Ускорение: Двойной импульс впрыска (на впуске и сжатии) для компенсации инерционности испарения и предотвращения провалов мощности

- Резкий сброс газа: Мгновенное отключение форсунок с возобновлением подачи перед остановом двигателя

- Высокие обороты: Увеличение давления топлива до 200 бар для сохранения точности дозировки при сокращении временного окна впрыска

Критическую роль играет точность синхронизации – блок управления корректирует момент начала впрыска, длительность импульса и давление топлива на основе данных от 20+ датчиков, включая коленвал, распредвал, детонации и широкополосный лямбда-зонд. Это предотвращает образование сажи при послойном смесеобразовании и детонацию в зоне максимального крутящего момента.

Формирование стратифицированного заряда: технология обеднённой смеси

В GDI-двигателях стратификация заряда достигается за счёт точного управления моментом впрыска топлива и геометрией распыла. Инжектор впрыскивает бензин напрямую в камеру сгорания под высоким давлением (до 350 бар) на такте сжатия, формируя компактное топливное облако вблизи свечи зажигания.

Вокруг топливного ядра создаётся обеднённая смесь (λ > 1.5), достигаемая ограниченным количеством топлива и контролируемым движением воздушных потоков. Это обеспечивает воспламенение только обогащённой зоны у свечи, в то время как остальной заряд состоит преимущественно из воздуха.

Ключевые особенности технологии

- Фазированный впрыск: Поздняя инъекция (после закрытия впускных клапанов) предотвращает смешивание топлива с воздухом до воспламенения

- Пирамидальный факел распыла: Конусообразная форма топливного облака концентрирует стехиометрическую смесь у электродов свечи

- Кумулятивные струи: Многослойные топливные потоки повышают стабильность воспламенения обеднённой смеси

Критически важным параметром является соотношение воздух-топливо в зоне искрообразования (λ ≈ 0.8-0.9), тогда как общее соотношение в цилиндре может достигать λ=3.0-4.5. Такая стратификация позволяет:

- Снизить расход топлива на 15-25% благодаря уменьшению доли бензина в общем заряде

- Повысить термический КПД за счёт роста степени сжатия (не вызывает детонации)

- Минимизировать выбросы NOx благодаря низким температурам сгорания в обеднённых зонах

| Режим работы | Соотношение λ | Температура горения |

| Зона воспламенения | 0.85-0.95 | ~2200°C |

| Периферийный заряд | 2.5-4.0 | <1400°C |

Стабильность процесса требует прецизионного управления: погрешность впрыска не должна превышать 1%, а отклонение момента зажигания – 0.5° коленвала. Турбулентность воздушного заряга специально усиливается для предотвращения диффузии топливного ядра.

Фазы впрыска: послойный, однородный и стехиометрический режимы

В двигателях с непосредственным впрыском (GDI) фазы впрыска определяют стратегию формирования топливно-воздушной смеси. Три ключевых режима – послойный, однородный и стехиометрический – адаптивно включаются электронным блоком управления для оптимизации работы мотора в разных условиях эксплуатации.

Выбор режима зависит от нагрузки, оборотов коленвала и температуры двигателя. Переключение между ними позволяет достичь баланса между мощностными характеристиками, топливной экономичностью и экологичностью выхлопа.

| Режим | Принцип работы | Применение |

|---|---|---|

| Послойный | Поздний впрыск (конец такта сжатия), локальное обогащение смеси у свечи зажигания при общем бедном составе (λ=1.6-3.0) | Малонагруженные режимы (городской трафик), экономия топлива до 25% |

| Однородный | Ранний впрыск (такт впуска), равномерное распределение топлива по камере сгорания | Высокие нагрузки (разгон, подъем), максимальная мощность |

| Стехиометрический | Соотношение воздух/топливо ≈14.7:1 (λ=1), полное сгорание | Средние нагрузки (трасса), совместимость с катализатором |

Критерии переключения режимов

- Послойный: активируется при:

- Обороты ниже 3000 об/мин

- Нагрузка менее 50%

- Температура охлаждающей жидкости >70°C

- Однородный: включается при:

- Резком нажатии педали акселератора

- Скорости выше 120 км/ч

- Буксировке груза

- Стехиометрический: базовый режим для:

- Поддержания нейтрального состава выхлопа

- Работы каталитического нейтрализатора

- Стандартных дорожных условий

Специфическая геометрия поршней для GDI-двигателей

Ключевым элементом, обеспечивающим эффективное непосредственное впрыскивание топлива в цилиндр (GDI), является конструкция поршня, а именно форма его днища. Оно проектируется не плоским, а с обязательной выемкой или углублением специфической формы. Эта выемка играет роль направляющего элемента для топливного факела.

Основное назначение углубления в поршне – обеспечить правильное формирование топливно-воздушного облака и его направленное движение к свече зажигания, особенно при работе на бедных смесях или в режиме послойного смесеобразования. Геометрия выемки напрямую влияет на эффективность сгорания, мощность, экономичность и уровень эмиссии.

Особенности геометрии поршня GDI

Форма выемки тщательно рассчитывается под конкретную конфигурацию камеры сгорания, расположение и угол распыла форсунки, а также положение свечи зажигания. Основные типы форм включают:

- Сферические (чашеобразные): Наиболее распространенный тип, обеспечивающий равномерное распределение топлива и плавное нарастание давления при сгорании.

- Эллиптические/овальные: Часто используются для управления направлением топливного облака в определенную сторону, например, точно к электроду свечи.

- Сложные асимметричные профили: Разрабатываются для оптимизации смесеобразования и минимизации потерь на стенки цилиндра при специфических углах впрыска и расположении компонентов.

Конкретная форма и глубина выемки определяются несколькими факторами:

- Траектория топливного факела: Углубление должно "ловить" струю топлива от форсунки и направлять ее к свече, предотвращая попадание на стенки цилиндра.

- Турбулизация заряда: Форма краев выемки и ее профиль способствуют созданию контролируемых завихрений воздуха, улучшающих смесеобразование.

- Степень сжатия: Глубина и объем выемки являются критическими параметрами для достижения проектной степени сжатия двигателя.

- Охлаждение и прочность: Конструкция должна обеспечивать эффективный отвод тепла от наиболее нагруженной центральной зоны днища и сохранять механическую прочность.

Поршни GDI работают в условиях повышенных термических нагрузок из-за высокой степени сжатия и особенностей сгорания. Поэтому их изготавливают из высокопрочных сплавов, часто с применением:

- Канавок масляного охлаждения (трубчатых или щелевых) на внутренней стороне головки поршня для подачи масла-распылителя.

- Защитных покрытий (например, графитовых) на юбке поршня для снижения трения.

- Упрочняющих вставок в зоне верхнего компрессионного кольца для повышения износостойкости.

| Характеристика | Поршень GDI | Поршень обычного (MPI) двигателя |

|---|---|---|

| Форма днища | Сложная выемка (сферическая, эллиптическая) | Плоское или простая выемка (клиновидная, полусферическая) |

| Основное назначение формы | Управление топливным факелом, формирование облака, послойное смесеобразование | Совместимость с формой камеры сгорания в ГБЦ, турбулизация |

| Термонагруженность | Значительно выше (особенно в центре днища) | Относительно ниже, распределена более равномерно |

| Система охлаждения | Часто масляное охлаждение через форсунки под поршень | Преимущественно охлаждение масляным туманом в картере |

Точная геометрия поршня является результатом сложных инженерных расчетов и экспериментов, направленных на достижение оптимального компромисса между мощностью, экономичностью, экологичностью и надежностью двигателя с непосредственным впрыском.

Адаптированная система управления клапанами двигателя

В GDI-двигателях система управления клапанами подвергается значительной адаптации для обеспечения точной синхронизации с процессом непосредственного впрыска топлива. Традиционные механические приводы клапанов заменяются электронно-управляемыми компонентами, что позволяет гибко регулировать фазы газораспределения в зависимости от режима работы двигателя.

Ключевым требованием является согласование моментов открытия/закрытия клапанов с импульсами впрыска топливных форсунок. Это обеспечивает формирование оптимального вихревого потока топливно-воздушной смеси в камере сгорания, критически важного для эффективного послойного смесеобразования и предотвращения детонации.

Конструктивные особенности

- Фазовращатели на распредвалах: электрогидравлические или электронные механизмы плавно регулируют углы открытия впускных/выпускных клапанов в диапазоне 30-50°.

- Системы изменения высоты подъема клапанов (например, Valvetronic): обеспечивают бесступенчатую регулировку подъема впускных клапанов от 0.3 до 9.7 мм, заменяя функцию дроссельной заслонки.

- Датчики положения распредвалов: высокоточные Холл-сенсоры непрерывно передают данные в ЭБУ для корректировки фаз.

- Алгоритмы адаптивного управления: ЭБУ анализирует нагрузку, обороты, температуру и давление для выбора оптимального профиля работы клапанов.

В режиме ультрабедной смеси (λ=1.6-3.0) система специально задерживает закрытие впускных клапанов, создавая обратный выброс части воздуха во впускной коллектор. Это формирует направленный вихрь, концентрирующий обогащенную смесь у свечи зажигания при минимальном общем расходе топлива.

| Режим работы | Особенности управления клапанами | Эффект |

|---|---|---|

| Холостой ход | Минимальный подъем впускных клапанов | Снижение насосных потерь на 15-20% |

| Максимальная мощность | Раннее закрытие выпускных клапанов | Повышение остаточного давления в цилиндре |

| Стратифицированный заряд | Задержка закрытия впускных клапанов | Формирование контролируемого воздушного вихря |

Для реализации таких алгоритмов применяются высокопроизводительные соленоиды управления давлением масла с временем отклика менее 10 мс. Дополнительная сложность возникает из-за необходимости компенсации изнона клапанного механизма: ЭБУ использует адаптивные коррекции на основе данных датчиков детонации и кислорода.

Система топливоподкачивающего насоса низкого давления

Топливоподкачивающий насос низкого давления (ТННД) в GDI-двигателях выполняет критическую функцию первичной подачи топлива из бака к высоконапорному насосу. Он поддерживает стабильное давление (обычно 3–7 бар), необходимое для корректной работы ТНВД, предотвращая кавитацию и обеспечивая непрерывный поток горючего. Конструктивно это чаще всего электробензонасос погружного типа, установленный непосредственно в топливном модуле бака.

Управление насосом осуществляется через реле и блок управления двигателем (ЭБУ), который активирует его при включении зажигания и регулирует производительность в зависимости от режима работы двигателя. Система включает встроенный топливный фильтр тонкой очистки, защищающий магистрали и высокоточные компоненты системы впрыска от загрязнений. Давление контролируется датчиком, а избыток горючего возвращается в бак через перепускной клапан.

Ключевые особенности и требования

- Высокая производительность: Должен преодолевать сопротивление фильтра и обеспечивать избыточную подачу для предотвращения "голодания" ТНВД.

- Термостойкость: Работает в среде бензина при температурах до +70°C без потери эффективности.

- Электрическая защита: Обмотки насоса рассчитаны на работу в токопроводящей жидкости, исключающей искрообразование.

- Минимальный уровень шума: Вибрации гасятся демпферами и погружной установкой в баке.

| Параметр | Типовое значение | Назначение |

|---|---|---|

| Рабочее давление | 3–7 бар | Поддержка стабильного входа ТНВД |

| Производительность | 100–250 л/ч | Компенсация пикового расхода топлива |

| Степень фильтрации | 10–15 мкм | Защита форсунок и плунжеров ТНВД |

Отказ ТННД приводит к немедленной потере давления в топливной рампе высокого давления, остановке двигателя или невозможности запуска. Диагностируется по кодам неисправностей (P0087, P0190), падению производительности и характерному гудению из бака. Ресурс насоса обычно составляет 150–200 тыс. км, но сокращается при частой езде с малым количеством топлива в баке.

Принцип действия ТНВД с механическим приводом

Привод насоса напрямую соединяется с коленчатым валом двигателя через шестерни, цепь ГРМ или ремень, обеспечивая синхронное вращение плунжерной пары с частотой, пропорциональной оборотам двигателя. Кулачковый вал, получающий вращение от привода, преобразует его в возвратно-поступательное движение плунжеров.

Каждый кулачок, воздействуя на ролик толкателя, заставляет плунжер двигаться вверх внутри гильзы, создавая высокое давление топлива. При ходе плунжера вниз под действием пружины впускной канал открывается, заполняя надплунжерное пространство топливом из подкачивающей магистрали.

Ключевые фазы работы

Цикл нагнетания включает три этапа:

- Заполнение: При нижнем положении плунжера топливо поступает в гильзу через впускное окно.

- Сжатие и впрыск: Движение плунжера вверх перекрывает впускное окно. Давление резко возрастает, открывая нагнетательный клапан. Топливо подаётся к форсунке через топливопровод высокого давления.

- Сброс давления: При достижении верхней мёртвой точки вертикальный паз на плунжере совмещается с перепускным отверстием гильзы. Давление падает, нагнетательный клапан закрывается.

Регулирование подачи топлива

Дозирование осуществляется поворотом плунжера вокруг оси с помощью рейки ТНВД. Специальная винтовая канавка на плунжере изменяет момент совпадения с перепускным отверстием, определяя длительность фазы нагнетания.

| Положение рейки | Действие | Результат |

|---|---|---|

| Втягивание | Раннее открытие перепускного канала | Уменьшение порции топлива |

| Выдвижение | Позднее открытие канала | Увеличение порции топлива |

Дополнительные компоненты обеспечивают стабильность работы: муфта опережения впрыска корректирует момент подачи топлива в зависимости от оборотов, а топливоподкачивающий насос поддерживает необходимое давление на входе в ТНВД.

Система рециркуляции отработавших газов в GDI-агрегатах

Система рециркуляции отработавших газов (EGR) в бензиновых двигателях с непосредственным впрыском (GDI) выполняет критически важную функцию снижения выбросов оксидов азота (NOx). Принцип её действия основан на подмешивании строго дозированной части отработавших газов (ОГ) обратно во впускной коллектор двигателя. Эта мера снижает пиковые температуры сгорания в цилиндрах, так как инертные газы (в основном CO₂ и N₂) в составе ОГ поглощают часть тепла и уменьшают концентрацию кислорода в горючей смеси, что является ключевым фактором образования NOx.

Особенность GDI-двигателей, связанная с работой в режимах с обедненной гомогенной или послойной смесью, создает предпосылки для повышенного образования оксидов азота по сравнению с традиционными MPI-двигателями. Поэтому эффективная работа системы EGR в GDI-агрегатах становится еще более значимой для соответствия современным экологическим нормам. Однако именно специфика работы GDI (высокие давления в цилиндрах, склонность к образованию отложений) предъявляет повышенные требования к надежности и управлению системой EGR.

Конструкция и управление EGR в GDI

Основными компонентами типичной системы EGR на GDI-двигателе являются:

- Клапан EGR: Регулирует поток отработавших газов. В современных агрегатах чаще используются электрические клапаны с шаговым двигателем или соленоидным управлением, обеспечивающие высокую точность и скорость регулирования потока в широком диапазоне режимов работы двигателя по сравнению с устаревшими вакуумными системами.

- Канал EGR: Соединяет выпускной коллектор (часто интегрированный в ГБЦ) с впускным коллектором.

- Охладитель EGR (интеркулер): Устанавливается на многих двигателях для снижения температуры рециркулируемых газов перед их подачей во впуск. Более холодные газы имеют большую плотность и теплоемкость, что повышает эффективность подавления NOx и может незначительно улучшить наполнение цилиндров.

- Датчики: Датчики температуры ОГ (до и после охладителя), датчик положения клапана EGR, датчик дифференциального давления (на некоторых системах) предоставляют данные блоку управления двигателем (ЭБУ) для точного расчета и регулирования потока EGR.

Управление системой осуществляется ЭБУ на основе сложных алгоритмов, учитывающих режим работы двигателя (нагрузка, обороты), температуру охлаждающей жидкости, состав смеси, показания датчиков детонации и кислородных датчиков (лямбда-зондов). Система активируется преимущественно на средних нагрузках и оборотах, где риск образования NOx наиболее высок, и отключается на холостом ходу, полной нагрузке или при холодном двигателе.

Ключевые преимущества использования EGR в GDI:

- Существенное снижение выбросов оксидов азота (NOx), особенно в режимах частичной нагрузки.

- Снижение насосных потерь двигателя на частичных нагрузках, так как клапан EGR, дросселируя поток выхлопных газов, частично разряжает впускной коллектор.

- Потенциальное уменьшение склонности к детонации (калильному зажиганию) за счет снижения температур в камере сгорания.

Характерные проблемы EGR в условиях GDI:

| Проблема | Причина | Последствия |

|---|---|---|

| Образование твердых углеродистых отложений (сажи, нагара) | Высокое содержание сажи в ОГ (особенно в режимах послойного смесеобразования и при холодном пуске), наличие масляного тумана из системы вентиляции картера (PCV), конденсация тяжелых углеводородов. | Закупорка канала EGR, заклинивание клапана EGR (в открытом или закрытом положении), снижение эффективности охладителя EGR, нарушение состава смеси, потеря мощности, повышенный расход топлива, ошибки ЭБУ. |

| Коррозия компонентов (клапан, охладитель, каналы) | Агрессивный химический состав ОГ (кислоты, сера, влага), особенно при работе охладителя EGR (точка росы). | Разрушение металла, утечки ОГ, потеря герметичности охладителя, попадание охлаждающей жидкости в систему впуска. |

| Снижение стабильности холостого хода и качества сгорания | Избыточная или неравномерная рециркуляция ОГ на низких оборотах/нагрузках. | Провалы мощности, неустойчивая работа двигателя, повышенная вибрация. |

Особенности турбонаддува на моторах с прямым впрыском

Применение турбонаддува на GDI-двигателях позволяет достичь высокой удельной мощности при сохранении топливной экономичности. Прямой впрыск топлива в камеру сгорания создаёт благоприятные условия для работы турбокомпрессора, так как впрыскиваемое топливо охлаждает воздушный заряд. Это снижает риск детонации и позволяет повысить степень сжатия или увеличить давление наддува без использования промежуточного охлаждения в экстремальных режимах.

Система управления двигателем точно синхронизирует момент впрыска топлива с фазами работы турбины, минимизируя турбояму. Распыл топлива непосредственно в цилиндр обеспечивает более полное сгорание обогащённой смеси на высоких нагрузках, что предотвращает перегрев турбокомпрессора и выпускных клапанов. Комбинация технологий также снижает выбросы сажи по сравнению с атмосферными аналогами.

Ключевые технические преимущества

- Контроль детонации: Точечный впрыск топлива охлаждает зону вокруг свечи зажигания, позволяя использовать повышенное давление наддува (+15-20% к атмосферным версиям)

- Уменьшение турболага: Мгновенная реакция на педаль газа благодаря:

- Оптимизированному давлению в топливной рампе (до 300 бар)

- Коррекции угла опережения зажигания в реальном времени

- Экологичность: Снижение выбросов NOx на 10-15% за счёт точного контроля состава смеси

| Параметр | Без турбонаддува | С турбонаддувом |

|---|---|---|

| Удельная мощность (л.с./л) | 60-80 | 90-130 |

| Крутящий момент при низких оборотах | Средний | Максимальный с 1500 об/мин |

| Температура выхлопных газов | 650-750°C | 820-950°C |

Для защиты турбины в GDI-моторах применяется двойная стратегия охлаждения: продувка цилиндров воздухом при закрытой дроссельной заслонке и дополнительный контур охлаждения турбокомпрессора после остановки двигателя. Регулировка геометрии турбины (VGT) в сочетании с изменяемыми фазами газораспределения обеспечивает ровную полку крутящего момента в диапазоне 1800-4500 об/мин.

Эксплуатация требует строгого соблюдения регламента: использование низкозольных масел для предотвращения закоксовывания маслоподающих каналов турбины и контроль состояния топливных форсунок. Несоблюдение этих условий ведёт к деградации поршневой группы из-за калильного зажигания при переобогащении смеси в зоне распыла.

Контроль детонации в условиях сверхобеднённых смесей

При работе на сверхобеднённых смесях (λ значительно больше 1) риск возникновения детонации существенно возрастает. Это связано с несколькими факторами: повышенной температурой сгорания из-за избытка кислорода, замедленной скоростью горения бедной смеси, ведущей к увеличению времени контакта несгоревшего заряда с горячими поверхностями, и возможным образованием локальных очагов с составом смеси, близким к стехиометрическому, даже при среднем обеднении.

Детонация в таких режимах особенно опасна, так как может быстро привести к разрушению поршней, колец и прокладки головки блока цилиндров из-за экстремальных ударных нагрузок и теплового напряжения. Поэтому эффективный контроль и подавление детонации являются критически важными для надежной работы GDI-двигателя, особенно в зоне максимального обеднения, где достигается наилучшая топливная экономичность.

Методы контроля и подавления детонации

Современные системы управления GDI-двигателем используют комплексный подход для предотвращения детонации в обедненных режимах:

- Высокоточные датчики детонации: Пьезоэлектрические датчики, установленные на блоке цилиндров, постоянно отслеживают характерные высокочастотные колебания, вызванные детонационными стуками. Их сигнал обрабатывается ЭБУ в реальном времени.

- Динамическое регулирование угла опережения зажигания (УОЗ): Это основной инструмент борьбы. При обнаружении признаков детонации ЭБУ немедленно уменьшает УОЗ для данного цилиндра (или группы цилиндров). Это снижает пиковое давление и температуру сгорания, устраняя детонацию. Постепенно, при отсутствии стуков, УОЗ может снова увеличиваться до оптимального значения.

- Управление составом смеси: В критических ситуациях система может временно обогатить смесь в проблемном цилиндре или во всем двигателе. Хотя это снижает экономию топлива, это эффективно гасит детонацию и защищает двигатель.

- Стратегии впрыска: Использование многократного впрыска (например, пилотного + основного) позволяет лучше контролировать формирование смеси и снижать температуру заряда в цилиндре перед воспламенением, уменьшая склонность к детонации.

- Управление системой охлаждения: Поддержание оптимальной температуры двигателя, особенно головки блока цилиндров, с помощью электронного термостата и регулируемой помпы, минимизирует один из ключевых факторов детонации - перегрев.

Преимущества эффективного контроля детонации:

- Позволяет безопасно эксплуатировать двигатель в зонах сверхобедненных смесей, максимизируя топливную экономичность.

- Предотвращает катастрофические повреждения дорогостоящих компонентов двигателя (поршни, клапаны, прокладка ГБЦ).

- Обеспечивает стабильную работу и максимальную отдачу мощности, когда это требуется, без риска детонации.

- Позволяет использовать более высокую степень сжатия (в разумных пределах), что также улучшает эффективность.

| Технология/Метод | Принцип воздействия на детонацию | Скорость реакции |

|---|---|---|

| Коррекция УОЗ | Снижение пикового давления/температуры | Очень быстрая (цикл к циклу) |

| Коррекция состава смеси (обогащение) | Снижение температуры сгорания, увеличение скорости горения | Быстрая |

| Многократный впрыск | Улучшение испарения, охлаждение заряда | Зависит от стратегии |

| Управление охлаждением | Снижение температуры деталей камеры сгорания | Медленная (инерция системы) |

Сравнение GDI с распределённым впрыском MPI: ключевые отличия

Основное различие между GDI (Gasoline Direct Injection) и MPI (Multi-Point Injection) заключается в методе подачи топлива. В MPI форсунки устанавливаются во впускном коллекторе перед впускными клапанами, где происходит смесеобразование с последующим поступлением готовой смеси в цилиндры. В GDI топливо впрыскивается напрямую в камеру сгорания под высоким давлением (до 200 бар), минуя впускные каналы.

Точность дозировки в GDI обеспечивает многорежимную работу двигателя: сверхбедные смеси (до λ=40) на малых нагрузках, стехиометрический состав для максимальной мощности и послойное смесеобразование. MPI работает преимущественно в стехиометрическом режиме (λ=1), что ограничивает гибкость управления.

Критические отличия систем

Конструкция топливной аппаратуры:

- GDI: Требует высоконапорного ТНВД (150-200 бар), усиленных форсунок с точным электронным управлением и сложной геометрии поршней/головки блока.

- MPI: Работает при низком давлении (3-5 бар), использует простые электромагнитные форсунки и стандартные компоненты.

Эксплуатационные особенности:

| Параметр | GDI | MPI |

| Топливная экономичность | Выше на 10-15% | Средняя |

| Мощность двигателя | +5-10% за счет охлаждения заряда | Ограничена смесеобразованием |

| Чувствительность к качеству топлива | Критична (риск отложений) | Умеренная |

| Стоимость обслуживания | Высокая (чистка инжекторов, ТНВД) | Низкая |

Экологические показатели: GDI обеспечивает меньший выброс CO₂ благодаря режиму ультрабедной смеси, но склонен к повышенному образованию сажи (требует сажевых фильтров). MPI стабильнее по выбросам NOₓ и углеводородов при исправном катализаторе.

Преимущества топливной экономичности в городском цикле

Принцип непосредственного впрыска топлива (GDI) является ключевым фактором повышения эффективности работы двигателя в условиях частых остановок, стартов и движения на низких скоростях, характерных для городского цикла. Технология позволяет прецизионно впрыскивать топливо непосредственно в камеру сгорания под высоким давлением, что обеспечивает оптимальное формирование топливно-воздушной смеси в каждый момент времени.

В городском режиме GDI-двигатель особенно выигрывает за счет возможности работы на сверхбедных гомогенных смесях при частичных нагрузках и на холостом ходу, а также благодаря реализации послойного смесеобразования. Это минимизирует неэффективное сгорание и потери, неизбежные при работе на традиционных стехиометрических смесях в аналогичных условиях.

Ключевые факторы экономии в городе

Экономичность GDI в городском цикле обеспечивается совокупностью технологических решений:

- Точное дозирование топлива: Электроника управляет моментом, продолжительностью и количеством впрыска для каждого цилиндра индивидуально, исключая перерасход.

- Снижение насосных потерь: Возможность работы с почти полностью открытой дроссельной заслонкой на малых нагрузках (как в дизелях) уменьшает сопротивление на впуске.

- Повышенная степень сжатия: Испарение топлива непосредственно в цилиндре охлаждает заряд, позволяя использовать более высокие степени сжатия без риска детонации, повышая термический КПД.

- Минимизация "мокрых" стенок: Прямой впрыск уменьшает осаждение топлива на стенках впускного коллектора и клапанах по сравнению с MPI, обеспечивая более полное сгорание.

- Быстрый прогрев катализатора: Стратегии управления позволяют генерировать более горячие выхлопные газы на старте, быстрее выводя каталитический нейтрализатор на рабочую температуру и снижая вредные выбросы в фазе "холодного старта".

Сравнение ключевых аспектов экономичности:

| Аспект | GDI Двигатель (Городской цикл) | Традиционный MPI Двигатель (Городской цикл) |

|---|---|---|

| Тип смеси на малых нагрузках/ХХ | Сверхбедная гомогенная / Послойная | Богатая или стехиометрическая |

| Дросселирование на малых нагрузках | Минимальное (почти открытая заслонка) | Значительное (заслонка прикрыта) |

| Потери на впуске (насосные потери) | Значительно снижены | Высокие |

| Осаждение топлива во впуске | Практически отсутствует | Присутствует, ведет к потерям |

Таким образом, GDI обеспечивает существенное снижение расхода топлива в городском цикле за счет оптимизации процессов смесеобразования и сгорания на низких и переменных нагрузках, характерных для движения в условиях плотного трафика и частых остановок.

Повышение экологического класса двигателей

Технология GDI (Gasoline Direct Injection) играет ключевую роль в повышении экологического класса бензиновых двигателей за счет точного дозирования топлива и оптимизации процессов сгорания. Непосредственный впрыск под высоким давлением (до 350 бар в современных системах) обеспечивает мелкодисперсное распыление бензина прямо в камеру сгорания, что способствует формированию однородной топливовоздушной смеси и более полному ее сгоранию.

Этот подход позволяет существенно снизить выбросы вредных веществ, особенно несгоревших углеводородов (HC), оксидов азота (NOx) и твердых частиц (PM), по сравнению с традиционными системами распределенного впрыска. Улучшенное управление составом смеси на разных режимах работы двигателя минимизирует образование сажи и оптимизирует работу каталитического нейтрализатора.

Ключевые особенности GDI для соответствия экологическим нормам

Для достижения высоких экологических стандартов (Евро-6 и выше) в GDI-двигателях применяется комплекс технологий:

- Многорежимное сгорание: Стратифицированный заряд на малых нагрузках (бедная смесь вокруг свечи зажигания) для экономии топлива и гомогенный режим на высоких нагрузках для максимальной мощности.

- Системы рециркуляции отработавших газов (EGR): Охлажденная EGR снижает температуру сгорания, подавляя образование NOx.

- Турбонаддув с изменяемой геометрией: Повышение удельной мощности малолитражных двигателей ("даунсайзинг") без роста выбросов.

Обязательные системы нейтрализации выхлопных газов включают:

- Трехкомпонентный каталитический нейтрализатор (TWC): Одновременно дожигает CO, HC и восстанавливает NOx до N2.

- Сажевый фильтр (GPF - Gasoline Particulate Filter): Улавливает твердые частицы (сажу), образующиеся при работе на бедных смесях.

- Система впрыска мочевины (SCR) или катализатор NOx-накопительного типа: Применяется на некоторых моделях для дополнительного снижения выбросов оксидов азота.

Эффективность этих систем напрямую зависит от точного управления впрыском GDI и параметрами сгорания, что обеспечивается продвинутыми ЭБУ с адаптивными алгоритмами.

Динамические характеристики GDI: крутящий момент и мощность

Ключевое преимущество двигателей GDI проявляется в формировании оптимального состава топливно-воздушной смеси на всех режимах работы. Точное управление моментом и продолжительностью впрыска топлива непосредственно в цилиндр обеспечивает интенсивное и полное сгорание заряда. Это позволяет достигать высоких значений крутящего момента в широком диапазоне оборотов коленчатого вала.

Особенность GDI-системы заключается в реализации послойного смесеобразования на частичных нагрузках и гомогенного – при высоких запросах. Такая адаптивность способствует увеличению мощности без роста рабочего объема. Контроль над температурой смеси предотвращает детонацию, что дает возможность использовать высокую степень сжатия (до 14:1), напрямую влияющую на выходную мощность.

Факторы, определяющие динамику

- Высокое давление топлива (до 200 бар): обеспечивает мелкодисперсное распыление и улучшает испарение

- Форма поршня: специальные выемки направляют топливный факел для точного смесеобразования

- Положение форсунки: центральное расположение способствует равномерному распределению смеси

| Характеристика | Преимущество GDI | Влияние на динамику |

|---|---|---|

| Угол опережения впрыска | Корректируется в реальном времени | Рост крутящего момента на низких оборотах |

| Количество импульсов впрыска | До 3-х за цикл | Повышение мощности и снижение детонации |

Оптимизация фаз газораспределения совместно с непосредственным впрыском обеспечивает прирост мощности до 10-15% по сравнению с распределенным впрыском. Кривая крутящего момента приобретает пологую форму с ранним достижением пиковых значений (уже при 1500-2000 об/мин), что улучшает эластичность двигателя.

Однако эффективное использование потенциала GDI требует качественного топлива и исправной топливной системы. Загрязнение форсунок или снижение давления впрыска приводит к нарушению смесеобразования, что немедленно отражается на динамических показателях: падает приемистость и максимальная мощность двигателя.

Образование нагара на впускных клапанах: причины и последствия

В GDI-двигателях топливо впрыскивается напрямую в камеру сгорания, минуя впускные клапаны. Это исключает их очистку бензиновыми фракциями, как в распределённых системах впрыска. В результате масляные пары из системы вентиляции картера (PCV) и частицы сажи беспрепятственно оседают на тыльной стороне клапанов и седлах.

Ключевые факторы образования отложений включают: использование низкокачественного топлива с высоким содержанием тяжёлых фракций, частую эксплуатацию в режиме коротких поездок (двигатель не выходит на оптимальную температуру), износ маслосъёмных колпачков, превышение интервалов замены моторного масла и неисправности системы рециркуляции выхлопных газов (EGR).

Основные последствия нагарообразования

- Ухудшение герметичности клапанов – отложения препятствуют полному прилеганию тарелки к седлу

- Снижение пропускной способности – сужение каналов нарушает геометрию впускного тракта

- Нарушение теплоотвода – нагар действует как термоизолятор, провоцируя перегрев клапана

| Симптом | Механизм возникновения |

|---|---|

| Падение мощности | Ухудшение наполнения цилиндров воздухом из-за уменьшения сечения канала |

| Неустойчивый холостой ход | Нарушение герметичности при закрытии клапанов и подсос воздуха |

| Детонация | Локальный перегрев клапанов и повышение температуры в камере сгорания |

| Повышенный расход масла | Прогорание маслосъёмных колпачков из-за температурных перегрузок |

Критическое накопление отложений провоцирует зависание клапанов в открытом положении, что приводит к удару поршня о тарелку и капитальному ремонту двигателя. Для профилактики рекомендуется использовать топливо с моющими присадками, сокращать интервалы замены масла и периодически проводить химическую очистку впускного тракта.

Чувствительность к качеству топлива и механическим примесям

Топливная система GDI работает под экстремальным давлением (до 200 бар), что требует исключительной чистоты горючего. Даже незначительные механические примеси вызывают абразивный износ прецизионных компонентов: форсунок и плунжерных пар топливного насоса высокого давления (ТНВД). Микрочастицы песка, металла или смолы нарушают герметичность клапанов и изменяют факел распыла.

Серьёзную проблему представляют смолистые отложения при использовании низкооктанового бензина или топлива с высоким содержанием серы. Они закоксовывают распылители форсунок, снижая производительность и нарушая геометрию впрыска. Это приводит к локальному переобогащению смеси, калильному зажиганию и детонации, разрушающей поршневую группу.

Ключевые последствия и требования

- Требования к фильтрации: обязательное применение топливных фильтров тонкой очистки (менее 10 микрон) с регулярной заменой.

- Октановое число: категорический запрет на топливо ниже АИ-95 для большинства двигателей GDI.

- Присадки: чувствительность к агрессивным моющим добавкам, разрушающим защитные покрытия.

| Фактор риска | Воздействие на систему | Долгосрочный эффект |

|---|---|---|

| Механические примеси >15 мкм | Задиры ТНВД, заклинивание иглы форсунки | Падение давления впрыска, ошибки по обеднённой смеси |

| Смолы/отложения | Закупорка каналов распылителя | Неравномерность распыла, прогар клапанов |

| Высокое содержание серы | Коррозия распылителей | Утечки топлива в цилиндр на заглушенном двигателе |

Для минимизации рисков производители требуют строгого соблюдения регламента обслуживания топливной системы, включая ультразвуковую чистку форсунок каждые 60-80 тыс. км и применение только сертифицированных присадок для профилактики отложений.

Проблемы с закоксовыванием форсунок и методы профилактики

Закоксовывание форсунок в GDI-двигателях возникает из-за прямого впрыска топлива в камеру сгорания. Высокие температуры (до 900°C) и давление приводят к термическому крекингу топлива. Остатки несгоревших углеводородов образуют твердые лаковые отложения на распылителях и игле форсунки. Это нарушает форму факела распыла, снижает производительность инжекторов и нарушает стехиометрию смеси.

Последствия проявляются в потере мощности, росте расхода топлива, неустойчивой работе на холостом ходу и детонации. При критическом загрязнении возможны пропуски воспламенения и повреждение катализатора. Особенно уязвимы форсунки при эксплуатации на низких оборотах с некачественным топливом.

Профилактические меры

Ключевые методы предотвращения закоксовывания:

- Регулярное использование моющих присадок – добавление в топливо каждые 2-3 тыс. км очищающих составов с PEA (полиэфираминами)

- Аппаратная очистка – ультразвуковая или гидродинамическая промывка форсунок на стенде при пробеге 40-60 тыс. км

- Контроль качества топлива – заправка на проверенных АЗС с топливом класса Евро-5 и выше

- Эксплуатационный режим – периодическая работа двигателя на высоких оборотах (3500+ об/мин) для самоочистки

Критически важно не игнорировать первые симптомы загрязнения. При потере мощности >15% или ошибках по обеднению смеси (P0171) требуется срочная диагностика. Промедление ведет к необходимости замены форсунок из-за необратимого повреждения распылителей.

Особенности замены топливных фильтров в системах GDI

В двигателях GDI топливный фильтр является критически важным элементом из-за сверхвысокого давления в системе (до 200 бар и более). Его замена требует строгого соблюдения регламента, так как малейшие загрязнения могут вывести из строя форсунки или топливный насос высокого давления (ТНВД).

Основная сложность заключается в конструкции системы: фильтры часто интегрированы в модуль топливного насоса или расположены в труднодоступных местах под давлением. Работы проводятся только при холодном двигателе с обязательным сбросом давления в топливной рампе через специальный клапан.

Ключевые этапы и требования

- Специфичный тип фильтров: Используются фильтры тонкой очистки (менее 10 микрон), совместимые только с бензином прямого впрыска. Применение аналогов для обычных инжекторных систем недопустимо.

- Правила установки:

- Корпус фильтра и уплотнительные кольца смазываются чистым моторным маслом (не топливом!).

- Направление потока (стрелка на корпусе) строго совпадает с движением топлива к рампе.

- Затяжка крепежа осуществляется динамометрическим ключом согласно данным производителя.

- После замены: Обязательная прокачка системы (через диагностический разъем или многократным включением зажигания) для удаления воздуха. Контроль давления и проверка на утечки до запуска двигателя.

| Ошибка при замене | Последствие для GDI |

|---|---|

| Попадание грязи в магистраль | Заклинивание форсунок, износ плунжерных пар ТНВД |

| Неправильная ориентация фильтра | Падение давления топлива, ошибки по обедненной смеси |

| Использование неоригинального фильтра | Недостаточная фильтрация, засорение калибровочных отверстий |

Интервал замены сокращен по сравнению с традиционными системами (часто 15-30 тыс. км) из-за высоких требований к чистоте топлива. Игнорирование регламента приводит к дорогостоящему ремонту ТНВД и форсунок.

Специфика процедуры очистки инжекторов GDI

Очистка инжекторов в двигателях с непосредственным впрыском (GDI) требует особого подхода из-за высокого рабочего давления (до 200-350 бар) и расположения форсунок в камере сгорания. Нагар здесь образуется интенсивнее из-за прямого контакта с продуктами горения и высоких температур, что приводит к закоксовыванию распылительных отверстий и игл.

Процедура усложняется необходимостью сохранения микроскопических допусков в прецизионных компонентах. Использование агрессивных химических составов недопустимо – они повреждают уплотнения и нарушают калибровку. Механическая чистка сопряжена с риском деформации распылителей, поэтому применяется только в исключительных случаях.

Ключевые особенности технологии очистки

- Ультразвуковая ванна – основной метод: форсунки замачиваются в спецрастворе с последующей импульсной промывкой на стенде для оценки производительности.

- Специализированные жидкости – применяются составы с акцентом на растворение лаковых отложений без воздействия на тефлоновые покрытия.

- Двухэтапная проверка – обязательный контроль герметичности и факела распыла до/после чистки на сертифицированном оборудовании.

| Риск при нарушении технологии | Последствие |

| Использование универсальных очистителей | Разрушение уплотнителей, потеря давления |

| Механическая очистка иглы | Задиры направляющей, заклинивание |

| Игнорирование калибровки | Дисбаланс цилиндров, детонация |

Профилактические промывки топливной рамы через штатную систему (без демонтажа) малоэффективны для GDI из-за расположения инжекторов после клапанов. Такие методы очищают лишь впускные клапана, не воздействуя на критичные отложения в соплах форсунок.

Требования к моторным маслам для GDI-двигателей

GDI-двигатели создают экстремальные условия для моторного масла из-за особенностей работы: прямой впрыск топлива под высоким давлением провоцирует проникновение бензина в картер, разжижение смазки и ускоренное окисление. Повышенные термонагрузки в камере сгорания и зоне поршневых колец ведут к коксованию и лакообразованию, требуя усиленной защиты от высокотемпературных отложений.

Критически важным аспектом является предотвращение явления LSPI (Low Speed Pre-Ignition – низкоскоростное преждевременное зажигание), способного вызвать детонацию и разрушение двигателя. Совместимость с системами нейтрализации выхлопа (катализаторы, сажевые фильтры) диктует жесткие ограничения по зольности и химическому составу присадок.

Ключевые характеристики моторных масел

- Устойчивость к разжижению топливом: Низкая испаряемость (NOACK) и сохранение стабильной вязкости HTHS (High-Temperature High Shear) при 150°C для защиты трущихся пар.

- Подавление LSPI: Специальный пакет присадок с пониженным содержанием кальция и включением молибдена/бора для минимизации риска микровоспламенений.

- Высокая моющая способность: Предотвращение образования низкотемпературных шламов (Sludge) и высокотемпературных отложений (Carbon Deposits) на поршнях, кольцах и клапанах.

- Термоокислительная стабильность: Сопротивление деградации при контакте с раскаленными поверхностями и кислородом для сохранения ресурса.

- Низкая сульфатная зольность (Low/Mid SAPS): Совместимость с катализаторами и сажевыми фильтрами (категории ACEA C2/C3/C5, API SP с отметкой "Resource Conserving").

Обязательно соответствие актуальным спецификациям:

| Стандарт | Особенности |

|---|---|

| API SP | Снижение LSPI на 35%, улучшенная защита от изнора |

| ILSAC GF-6A/GF-6B | Требования к экономии топлива и защите турбонаддува |

| ACEA C2/C3/C5 | Низкое содержание серы, фосфора и сульфатной золы |

| OEM-одобрения | Специальные допуски производителей (например, VW 508 00, MB 229.71) |

Оптимальный вязкостный диапазон – 0W-20, 5W-30 или 0W-30, обеспечивающий быстрый прокач масла при холодном пуске и стабильную масляную пленку в режиме высоких нагрузок. Сокращение интервалов замены на 15-20% относительно рекомендаций для традиционных двигателей обязательно для сохранения заявленных свойств.

Диагностика топливной системы высокого давления

Диагностика ТСВД GDI-двигателя требует специализированного оборудования и точного соблюдения регламентов. Основные проверки включают анализ давления в контурах низкого и высокого давления, оценку производительности топливного насоса высокого давления (ТНВД) и целостности форсунок. Обязательно сканирование кодов неисправностей (DTC) через OBD-II порт с использованием диагностических сканеров, поддерживающих протоколы конкретного производителя.

Проверка герметичности системы – критический этап: утечки топлива или подсос воздуха приводят к падению давления, нестабильной работе и повышенной нагрузке на компоненты. Контроль корректности работы регулятора давления топлива (РДТ) и датчиков давления (rail pressure sensor) обязателен для обеспечения заданных параметров в топливной рампе.

Ключевые методы диагностики

Основные этапы и инструменты:

- Замер давления в рампе – манометром высокого давления (до 200 Бар) с сравнением показаний с номиналом для режимов ХХ и под нагрузкой.

- Тест производительности ТНВД – оценка скорости набора давления и максимального значения при отключенных форсунках.

- Проверка форсунок – тест баланса (равномерность подачи), контроль герметичности запорного клапана и электромагнита.

Анализ данных в реальном времени:

| Параметр | Норма | Отклонение |

|---|---|---|

| Давление в рампе (ХХ) | 40-70 Бар | Снижение: утечка/неисправность ТНВД |

| Давление при 3000 об/мин | 100-150 Бар | Колебания: засор фильтров/регулятора |

| Обратка ТНВД | ≤ 0.5 л/мин | Превышение: износ плунжерных пар |

Дополнительные процедуры:

- Контроль давления в контуре низкого давления (электрическим бензонасосом).

- Анализ топливных коррекций (LTFT/STFT) для выявления дисбаланса подачи.

- Осмотр топливного фильтра тонкой очистки и клапана-демпфера на предмет засора.

Проверка компрессии в цилиндрах GDI-агрегата

Проверка компрессии в двигателях с непосредственным впрыском топлива (GDI) проводится аналогично традиционным бензиновым ДВС, но требует учёта специфики топливной системы. Ключевое отличие – необходимость полного отключения подачи топлива для предотвращения смыва масляной плёнки со стенок цилиндров и разбавления моторного масла.

Перед началом измерений прогрейте двигатель до рабочей температуры (~80°C), отключите топливный насос (через предохранитель или реле) и систему зажигания. Снимите все свечи зажигания, подготовьте исправный компрессометр с резьбовым наконечником, обеспечивающим герметичность в свечном отверстии.

Порядок выполнения замеров

- Вверните наконечник компрессометра в свечное отверстие первого цилиндра.

- Полностью откройте дроссельную заслонку (для исключения подсоса воздуха через закрытый дроссель).

- Проворачивайте коленвал стартером до стабилизации показаний манометра (обычно 5-7 секунд).

- Зафиксируйте максимальное значение давления для цилиндра.

- Повторите процедуру для остальных цилиндров.

Критерии оценки и особенности GDI

- Нормативные значения: Указываются производителем (обычно 12-16 бар). Допустимое отклонение между цилиндрами – не более 1 бар.

- Низкая компрессия: Может указывать на износ поршневых колец, повреждение клапанов или дефект прокладки ГБЦ. В GDI-двигателях частой причиной является закоксовывание маслосъёмных колец из-за особенностей работы (сажевые отложения).

- Повышенная компрессия: Часто свидетельствует о критическом нагарообразовании в камере сгорания (особенно на впускных клапанах), характерном для GDI из-за отсутствия промывки клапанов топливом.

Дополнительные проверки при отклонениях

| Проверка | Методика | Диагностируемая неисправность |

| Мокрый замер | Добавление 5-10 мл моторного масла в цилиндр через свечное отверстие | Износ поршневых колец/зеркала цилиндра (компрессия повысится) |

| Проверка утечек | Подача сжатого воздуха (10-15 бар) в цилиндр при ВМТ такта сжатия | Определение источника утечки (выпуск, впуск, картер, соседний цилиндр) |

Технология ультразвуковой очистки форсунок без демонтажа

Принцип метода основан на генерации высокочастотных звуковых волн (20-40 кГц), создаваемых пьезоэлектрическим излучателем, установленным в специальной промывочной установке. Жидкий очиститель, подаваемый под давлением в топливную рампу, насыщается микропузырьками кавитации, которые интенсивно разрушаются в зоне загрязнений. Импульсная энергия схлопывающихся кавитационных пузырьков механически разрушает отложения на игле распылителя и внутренних поверхностях форсунки.

Процедура выполняется при работающем двигателе на холостом ходу, когда штатная топливная система замыкается через установку с фильтром и очищающей жидкостью. Технология позволяет удалять лаковые плёнки, смолистые отложения и частицы кокса размером до 5 микрон без нарушения заводской калибровки форсунок, сохраняя их гидроплотность и геометрию факела распыла.

Ключевые этапы процедуры

- Подключение промывочного стенда к топливной рампе через штуцеры высокого давления

- Запуск двигателя и переключение подачи топлива на очищающую жидкость

- Активация ультразвукового генератора на 15-20 минут при поддержании оборотов 2000-2500 об/мин

- Обратная промывка контуров и продувка сжатым воздухом

Преимущества перед демонтажом:

- Сохранение заводских уплотнений топливной системы

- Отсутствие риска повреждения электромеханических компонентов

- Восстановление пропускной способности до 95% от номинала

- Сокращение времени обслуживания в 3-4 раза

| Параметр | До очистки | После очистки |

| Производительность форсунки | ↓ 25-40% | ≥ 92% от нормы |

| Коэффициент неравномерности | > 15% | < 5% |

| Давление открытия | ↑ 20-30% | ± 5% от паспорта |

Важно: технология эффективна для профилактики и удаления средних загрязнений, но не устраняет механические дефекты изношенных форсунок. При критическом закоксовывании (>50% потери производительности) требуется демонтаж и замена компонентов.

Особенности регулировки давления в топливной рампе

В системах непосредственного впрыска бензина (GDI) давление в рампе – критический параметр, напрямую влияющий на качество распыла топлива, смесеобразование и эффективность сгорания. Точное поддержание заданных значений давления (до 200-300 бар) обеспечивает соответствие экологическим нормам и стабильную работу двигателя на всех режимах.

Регулировка реализуется через взаимодействие электромеханического топливного насоса высокого давления (ТНВД) и электронного регулятора давления (редукционного клапана). ТНВД создаёт давление, а регулятор, управляемый блоком управления двигателем (ЭБУ), стравливает излишки топлива обратно в бак по сигналам датчика давления в рампе.

Ключевые аспекты управления

- Адаптивность под режимы работы: Давление динамически меняется ЭБУ в зависимости от нагрузки, оборотов, температуры и требований к составу смеси (например, повышение для обеднённого сгорания).

- Обратная связь: Датчик давления в рампе непрерывно передаёт данные ЭБУ для мгновенной коррекции работы регулятора и ТНВД.

- Скорость реакции: Электромагнитный или пьезоэлектрический привод регулятора обеспечивает миллисекундное изменение проточного сечения для точного дозирования стравливаемого топлива.

- Аварийные режимы: При отказе датчика ЭБУ переходит на резервные таблицы давления, основываясь на оборотах и нагрузке, что может снизить мощность и увеличить расход.

Особенность GDI – необходимость поддержания высокого давления даже на холостом ходу для гарантии мгновенной реакции при резком открытии дросселя. Это увеличивает нагрузку на ТНВД и требует эффективного охлаждения стравливаемым топливом.

| Компонент системы | Роль в регулировке давления |

|---|---|

| Топливный насос высокого давления (ТНВД) | Создаёт базовое давление, производительность регулируется ЭБУ (через широтно-импульсную модуляцию или клапан управления подачей). |

| Редукционный клапан (регулятор давления) | Сбрасывает избыток топлива в обратку по команде ЭБУ, поддерживая заданное давление в рампе. |

| Датчик давления в рампе | Измеряет фактическое давление и передаёт сигнал в ЭБУ для сравнения с целевым значением. |

Влияние сернистого топлива на ресурс компонентов GDI-двигателя

Сера в топливе при сгорании образует оксиды серы (SOx), которые взаимодействуют с водяным паром в камере сгорания и выхлопных газах, образуя серную кислоту (H2SO4). Эта агрессивная среда ускоряет коррозию металлических поверхностей и разрушение защитных покрытий.

Высокая концентрация серы приводит к образованию твердых отложений сульфатов на клапанах, форсунках и поршнях. Эти отложения нарушают герметичность клапанов, снижают точность впрыска и ухудшают теплоотвод, провоцируя локальный перегрев компонентов.

Критичные компоненты и характер повреждений

- Топливные форсунки: Засорение распылителей сульфатными отложениями → нарушение формы факела распыла → неполное сгорание топлива.

- Выпускные клапаны: Коррозия седел и штоков → потеря герметичности → падение компрессии.

- Поршневые кольца: Закоксовывание канавок → потеря подвижности колец → прорыв картерных газов и угар масла.

- Каталитический нейтрализатор: Отравление сернистыми соединениями → блокировка активных центров → резкое снижение эффективности очистки выхлопа.

Механизм ускоренного износа включает два параллельных процесса:

- Химическая коррозия: взаимодействие серной кислоты с металлами (особенно алюминиевыми сплавами ГБЦ и поршней).

- Абразивный износ: твердые сульфатные частицы в масле действуют как абразив, повреждая поверхности цилиндров и подшипников.

| Параметр | Низкосернистое топливо (≤10 ppm) | Высокосернистое топливо (≥150 ppm) |

|---|---|---|

| Ресурс форсунок | 120–150 тыс. км | 60–80 тыс. км |

| Интервал замены масла | 15 тыс. км | ≤7 тыс. км |

| Риск закоксовывания колец | Низкий | Критичный (особенно при холодных пусках) |

Последствия для системы смазки: Соединения серы нейтрализуют щелочные присадки моторного масла, сокращая срок его службы. Образование сернокислых солей ухудшает низкотемпературные свойства масла и провоцирует шламообразование.

Проблема скопления сажи в камере сгорания

При работе GDI-двигателя топливо впрыскивается напрямую в цилиндр, минуя впускной коллектор и клапаны. Это исключает очищающий эффект бензиновых паров на поверхностях клапанов, характерный для распределённых систем впрыска. Топливо подаётся под высоким давлением мелкими каплями, но в условиях сложной турбулентности и температурных градиентов часть топливной смеси контактирует со сравнительно холодными стенками цилиндра и днищем поршня.

При контакте с поверхностями, имеющими температуру ниже точки испарения топлива, образуются жидкие плёнки. Эти плёнки в условиях недостатка кислорода и высоких температур в зоне горения подвергаются пиролизу – термическому разложению. В результате образуются твёрдые углеродистые частицы (сажа) и лаковые отложения. Процесс усугубляется рециркуляцией отработавших газов (EGR), содержащих частицы сажи и несгоревшие углеводороды.

Последствия и механизмы образования

- Нагар на впускных клапанах: Сажа из камеры сгорания через зазоры проникает в систему впуска, смешиваясь с масляным туманом из системы вентиляции картера (PCV), образует плотные отложения на тыльной стороне клапанов.

- Отложения на форсунках: Частицы сажи и смолы осаждаются на распылителях форсунок, нарушая геометрию факела распыла и снижая производительность.

- Коксование поршневых колец: Сажа проникает в зону поршневых колец, смешивается с моторным маслом и под действием высоких температур спекается в твёрдые отложения, ухудшая подвижность колец.

Критичные факторы усиления проблемы:

- Преимущественно городской цикл эксплуатации (низкие обороты, частые прогревы).

- Использование некачественного топлива с высоким содержанием смол.

- Увеличенные интервалы замены моторного масла.

- Конструктивные особенности камеры сгорания и формы поршня.

| Область отложений | Основное последствие |

|---|---|

| Клапана и камера сгорания | Снижение компрессии, калильное зажигание, детонация |

| Поршневые кольца | Повышенный расход масла ("жор"), потеря мощности |

| Форсунки | Неравномерная работа двигателя, повышенный расход топлива |

Накопление сажи увеличивает степень сжатия в локальных зонах камеры, провоцируя калильное зажигание и детонацию. Снижение подвижности колец ведёт к прорыву газов в картер и падению компрессии. Комплекс этих факторов снижает КПД двигателя, мощность и ресурс силового агрегата.

Регламент замены топливного насоса высокого давления

Замена ТНВД GDI выполняется при необратимых механических повреждениях, критическом износе плунжерных пар, утечках топлива в области приводного вала или несоответствии давления диагностическим параметрам. Процедура требует строгого соблюдения чистоты и использования динамометрического ключа для предотвращения повреждения алюминиевых корпусных деталей.

Предварительно сбрасывается остаточное давление в топливной рампе через специальный клапан, отключается АКБ и демонтируется впускной коллектор для доступа к насосу. Обязательна маркировка установочного положения фазового вала привода ГРМ и зубчатого шкива ТНВД перед разборкой для сохранения синхронизации.

Последовательность операций

- Демонтаж топливных трубок высокого давления с защитой резьбовых соединений от загрязнения

- Отсоединение электрических разъемов датчиков давления и регулятора

- Снятие приводной шестерни с вала ТНВД (требует специнструмента)

- Выкручивание крепежных болтов корпуса насоса в диагональной последовательности

- Извлечение насоса с уплотнительным кольцом и очистка посадочной поверхности

| Критический параметр | Значение |

| Момент затяжки корпусных болтов | 20-25 Н·м (по схеме производителя) |

| Усилие при установке топливных трубок | 30 Н·м + доворот на 90° |

| Требуемая чистота топлива | Класс ISO 18/16/13 |

После установки нового насоса с оригинальным уплотнителем выполняется прокачка системы диагностическим сканером через функцию активации низковольтного топливоподкачивающего насоса. Обязательна проверка на утечки при запуске и адаптация параметров давления в ЭБУ.

- Запрещена повторная установка старых топливных трубок из-за деформации конусных уплотнений

- Требуется замена топливного фильтра синхронно с ТНВД

- Контроль давления в режиме холостого хода и под нагрузкой после ремонта

Симптомы неисправности датчика давления в топливной системе

Некорректная работа датчика давления топлива (ДДТ) напрямую влияет на формирование топливно-воздушной смеси и стабильность работы силового агрегата. Ошибки в передаче данных на электронный блок управления (ЭБУ) приводят к нарушению алгоритмов впрыска.

ЭБУ, получая неверные показания давления, неспособен оптимально регулировать производительность топливного насоса высокого давления (ТНВД) и длительность импульсов форсунок. Это провоцирует ряд характерных отклонений в поведении двигателя.

Типичные проявления неисправности

- Затрудненный пуск двигателя "на холодную" или "на горячую" из-за неправильного давления в топливной рампе.

- Неустойчивая работа на холостом ходу: плавающие обороты, вибрации, угроза остановки двигателя.

- Падение мощности и отзывчивости: двигатель "тупит", плохо тянет под нагрузкой, возможны провалы при разгоне.

- Повышенный расход топлива вследствие неоптимального управления впрыском.

- Рывки и дергания во время движения, особенно при плавном нажатии педали акселератора.

- Загорание контрольной лампы "Check Engine" с сохранением в памяти ЭБУ характерных ошибок (например, P0190, P0191, P0192, P0193, P0087).

- Хлопки во впускном/выпускном коллекторе из-за нарушения состава смеси (слишком бедной или богатой).

- Повышенная дымность выхлопа (чаще черный дым при переобогащении смеси).

Звуковая характеристика GDI: особенности шумности при работе

Характерный повышенный уровень шума при работе двигателя GDI обусловлен спецификой его топливной системы. Основной источник – топливный насос высокого давления (ТНВД), создающий давление до 200 бар для прямого впрыска, что сопровождается отчетливым механическим стуком или стрекотанием. Работа пьезоэлектрических или соленоидных форсунок, открывающихся с высокой частотой под экстремальным давлением, также вносит существенный вклад в общий звуковой фон.

Шумность особенно заметна на холостом ходу и низких оборотах, когда другие звуки двигателя приглушены, а цикличность работы ТНВД и форсунок становится ярко выраженной. В сравнении с традиционными MPI-двигателями, GDI демонстрирует более жесткую, "металлическую" акустику из-за ударных нагрузок в топливной магистрали и кавитационных процессов при впрыске. Это является конструктивной особенностью, а не неисправностью.

Ключевые аспекты акустики GDI

Основные источники шума:

- ТНВД: ударные импульсы плунжерных пар при нагнетании топлива.

- Форсунки: щелчки клапанов при сверхбыстром срабатывании (до 4 раз за цикл).

- Топливная рампа: резонанс и вибрации от пульсаций высокого давления.

- Кавитация: схлопывание паровых пузырьков в топливе при резком падении давления после впрыска.

Сравнение с MPI:

| Параметр | GDI | MPI |

|---|---|---|

| Давление впрыска | 50-200 бар | 3-5 бар |

| Типичный звук на ХХ | Отчетливое стрекотание/стук | Равномерный гул |

| Доминирующий источник | Механические удары (ТНВД/форсунки) | Шум впуска/выпуска |

Производители активно применяют шумоизоляцию подкапотного пространства, демпфирующие элементы в креплениях ТНВД и форсунок, а также оптимизацию алгоритмов впрыска для снижения субъективного дискомфорта, но полностью устранить специфическую акустику технологии невозможно.

Система смягчения вибраций ТНВД

В GDI-двигателях топливный насос высокого давления (ТНВД) генерирует существенные пульсации при работе плунжерных пар, вызванные цикличностью впрыска и высоким давлением (до 200 МПа и более). Эти вибрации передаются на топливную рампу, форсунки и элементы двигателя, создавая шум, ускоренный износ компонентов и потенциальные повреждения топливной системы. Для нейтрализации негативных эффектов применяются специальные демпфирующие системы.

Конструктивно система базируется на двух ключевых элементах: гасителях пульсаций и демпферах обратного слива. Гасители интегрируются непосредственно в напорную магистраль между ТНВД и рампой, используя мембраны или поршни с газовыми подушками (обычно азотными), которые поглощают энергию гидроударов. Демпферы обратного слива устанавливаются на линии возврата топлива и подавляют низкочастотные колебания от движения регулятора давления.

Принципы работы и особенности

Основной механизм действия основан на преобразовании энергии пульсаций в тепловую энергию через сжатие демпфирующей среды:

- Аккумулирование пиков давления: При резком скачке давления мембрана в гасителе прогибается, сжимая газовый заряд, что "срезает" амплитуду волны.

- Компенсация разрежения: При падении давления газ расширяется, выталкивая мембрану и поддерживая стабильность потока.

- Селективное гашение частот: Разные типы демпферов настроены на специфические частоты: гасители магистрали – на высокочастотные пульсации (200-1000 Гц), сливные демпферы – на низкочастотные (20-150 Гц).

| Тип демпфера | Место установки | Подавляемые частоты | Ключевой элемент |

|---|---|---|---|

| Гаситель напорной магистрали | Между ТНВД и рампой | 200-1000 Гц | Азотная мембрана |

| Демпфер обратного слива | Линия возврата топлива | 20-150 Гц | Поршень с пружиной |

Эффективность системы зависит от точного расчета объема газовой полости, жесткости мембран и герметичности узлов. Критически важно использование термостойких материалов (фторкаучук, спецстали), так как топливо нагревается до 90-120°C. Современные системы адаптируются к режимам работы двигателя через электронные клапаны, регулирующие давление в газовой подушке для оптимального демпфирования на всех оборотах.

Снижение токсичности выхлопа путём двойного впрыска

Двойной впрыск в GDI-двигателях предполагает разделённую подачу топлива за один рабочий цикл: первая порция впрыскивается на такте впуска, вторая – на такте сжатия. Этот метод создаёт два слоя топливовоздушной смеси с разными характеристиками. Первый впрыск формирует гомогенный (однородный) состав, обеспечивающий стабильное воспламенение, второй – локально обогащённую зону вокруг свечи зажигания для эффективного сгорания.

Такое разделение позволяет точнее управлять температурой сгорания и составом смеси. При холодном пуске первая порция прогревает катализатор, а вторая обеспечивает устойчивую работу мотора. На средних нагрузках метод снижает пиковые температуры в цилиндре, что критично для уменьшения образования оксидов азота (NOx). Дополнительно минимизируется выделение сажи за счёт полного сжигания топлива в обогащённой зоне.

Ключевые преимущества двойного впрыска

- Снижение NOx: Контроль температуры сгорания предотвращает термическое образование оксидов азота.

- Уменьшение сажевых частиц: Полное сгорание во второй фазе исключает появление твёрдых углеродных остатков.

- Оптимизация работы катализатора: Предварительный впрыск быстрее прогревает каталитический нейтрализатор до рабочей температуры.

| Режим работы | Роль первого впрыска | Роль второго впрыска |

|---|---|---|

| Холодный пуск | Прогрев катализатора | Стабилизация горения |

| Средние нагрузки | Создание гомогенной смеси | Формирование стратифицированного заряда |

| Высокие нагрузки | Снижение детонации | Охлаждение камеры сгорания |

Технология требует высокоточной электронной системы управления и форсунок с увеличенным ресурсом, способных выполнять до 8 импульсов в секунду. Современные GDI-двигатели комбинируют двойной впрыск с рециркуляцией отработавших газов (EGR), что усиливает эффект снижения токсичности на 15-20% по сравнению с однофазным впрыском.

Формирование управляемого вихря топливной струи