Принцип работы игольчатого клапана - назначение и применение

Статья обновлена: 01.03.2026

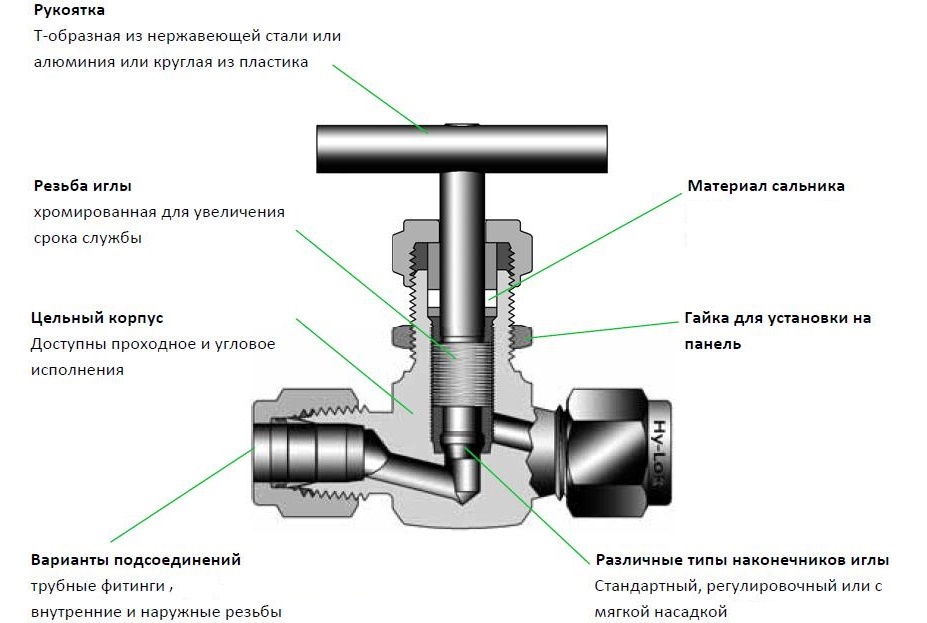

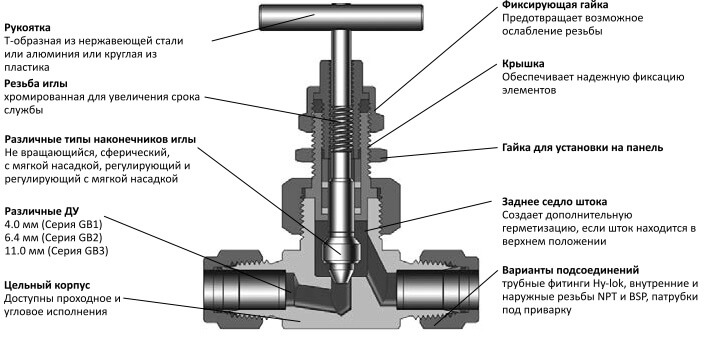

Игольчатый клапан – специализированный вид запорно-регулирующей арматуры, обеспечивающий точное дозирование потока жидкостей или газов. Его конструкция с конической иглой позволяет плавно изменять пропускную способность вплоть до полного перекрытия.

Принцип действия основан на поступательном движении шпинделя, который изменяет площадь проходного сечения между конусной иглой и седлом. Такая особенность делает устройство незаменимым в системах, требующих высокой точности регулировки параметров рабочей среды.

Конструкция конической иглы и седла

Ключевой элемент игольчатого клапана – коническая игла, выполненная в виде заострённого стержня с сужающимся профилем к концу. Её геометрия обеспечивает плавное изменение проходного сечения при перемещении относительно седла. Точность изготовления конуса иглы критична для герметичности и пропорциональности регулировки потока.

Седло представляет собой кольцевое отверстие с конической посадочной поверхностью, точно соответствующей углу наклона иглы. При полном опускании иглы её конус плотно прилегает к поверхности седла, полностью перекрывая поток рабочей среды. Материалы иглы и седла подбираются с учётом условий эксплуатации для предотвращения эрозии и задиров.

Особенности взаимодействия компонентов

Принцип работы основан на линейном перемещении иглы относительно оси седла:

- Закрытое состояние: Конический наконечник иглы прижат к седлу, создавая герметичный контакт по всей окружности.

- Открытое состояние: При подъёме иглы между её конусом и седлом образуется кольцевая щель. Площадь проходного сечения пропорциональна высоте подъёма.

| Параметр иглы | Влияние на работу |

| Угол конуса | Определяет скорость изменения пропускной способности и усилие герметизации |

| Твёрдость материала | Защищает от деформации при высоких давлениях и вибрациях |

| Чистота поверхности | Обеспечивает плотное прилегание к седлу без зазоров |

Конструкция требует жёсткой фиксации седла в корпусе клапана и точного направления движения иглы (направляющие втулки или резьбовая пара). Для критичных применений иглу и седло выполняют из износостойких сплавов или покрывают твердыми напылениями.

Роль резьбового штока в регулировке потока

Резьбовой шток выступает ключевым исполнительным элементом игольчатого клапана, преобразующим вращательное движение маховика в точное линейное перемещение запорной иглы. Его конструкция включает винтовую резьбу, взаимодействующую с ответной резьбой в седле корпуса клапана или направляющей втулке. Это обеспечивает плавное и контролируемое изменение положения иглы относительно седла.

Через резьбовую передачу усилие оператора многократно усиливается, позволяя преодолевать давление рабочей среды даже при ручном управлении. Шаг резьбы напрямую влияет на точность регулировки: мелкая резьба обеспечивает высокую дискретность изменений, но требует больше оборотов маховика для полного открытия/закрытия, тогда как крупная резьба ускоряет переключение в ущерб точности.

Принцип работы и функциональные особенности

При вращении маховика резьбовой шток совершает строго осевое движение, выдвигая или втягивая коническую иглу. Это изменяет площадь проходного сечения между иглой и седлом клапана. Основные характеристики:

- Линейная зависимость: Каждому углу поворота соответствует конкретное положение иглы, обеспечивая предсказуемость регулировки.

- Фиксация положения: Самотормозящий эффект резьбы предотвращает самопроизвольное смещение штока под давлением среды.

- Уплотнение штока: Сальниковые устройства или сильфоны в месте выхода штока из корпуса исключают утечки рабочей жидкости/газа.

В высокоточных системах шток может оснащаться шкалой или датчиком позиционирования для визуального/автоматического контроля степени открытия. В таблице ниже представлены типы резьб по сфере применения:

| Тип резьбы | Шаг резьбы | Область использования |

|---|---|---|

| Метрическая | Мелкий/стандартный | Общее машиностроение, низкие давления |

| Трапецеидальная | Крупный | Высокие нагрузки, промышленные системы |

| Упорная | Крупный асимметричный | Критические давления, энергетика |

Материал штока (нержавеющая сталь, латунь, титан) подбирается исходя из агрессивности среды и рабочих температур. Для снижения трения и износа резьбовые пары часто покрываются антифрикционными составами или смазываются графитовыми пастами.

Управление малыми расходами жидкостей и газов

Игольчатый клапан обеспечивает точное дозирование минимальных объёмов рабочей среды благодаря конической форме штока и малому углу конуса (обычно 10°-30°). При вращении шпинделя игла плавно перемещается относительно седла, изменяя площадь проходного сечения с высокой точностью. Даже незначительный поворот маховика приводит к микроскопическому изменению зазора, что позволяет регулировать расход в диапазоне от полного перекрытия до нескольких миллилитров в минуту.

Конструкция минимизирует инерционность управления: малая масса подвижных элементов и резьба с мелким шагом обеспечивают быструю реакцию на регулировку. Уплотнение по конусу иглы предотвращает протечки при низких давлениях, а коррозионно-стойкие материалы (латунь, нержавеющая сталь) гарантируют стабильность характеристик при работе с агрессивными средами.

Ключевые особенности для работы с малыми расходами

- Линейная зависимость между углом поворота шпинделя и расходом среды

- Возможность фиксации промежуточных положений без самопроизвольного смещения

- Снижение турбулентности потока за счёт удлинённого конического канала

| Параметр | Влияние на точность регулирования |

|---|---|

| Шаг резьбы шпинделя | Уменьшение шага повышает дискретность управления |

| Чистота поверхности иглы/седла | Шероховатость Ra ≤ 0.8 мкм предотвращает заклинивание |

| Соосность элементов | Отклонение ≤ 0.05 мм обеспечивает равномерный зазор |

Тиловое воздействие на регулирующий элемент реализуется исключительно вручную – это исключает скачки давления, характерные для электромагнитных клапанов. Усилие затяжки рассчитывается так, чтобы предотвратить самопроизвольное смещение иглы под воздействием вибрации, но допускать плавную регулировку без применения инструментов.

В системах с пульсирующим потоком (например, топливные форсунки) применяется модификация с пружинной компенсацией: коническая пружина между шпинделем и иглой гасит колебания, сохраняя установленный зазор. Для газовых сред диаметр проходного канала уменьшается до 0.5-1.5 мм, что требует полировки поверхностей до зеркального состояния.

Точная регулировка скорости потока среды

Конструкция игольчатого клапана обеспечивает плавное изменение проходного сечения за счёт конической формы штока (иглы), который при вращении маховика поступательно смещается относительно седла. Минимальный шаг резьбы штока (обычно метрическая или трапецеидальная) позволяет точно дозировать перемещение иглы, регулируя скорость потока в диапазоне от полного перекрытия до максимальной пропускной способности.

Малая площадь контакта иглы с седлом (точечное или кольцевое прилегание) создаёт высокое гидравлическое сопротивление даже при незначительном смещении, что критично для работы с низкоскоростными потоками. Такая геометрия минимизирует инерционность регулировки и исключает резкие скачки давления, обеспечивая линейную зависимость между углом поворота маховика и расходом среды.

Факторы, влияющие на точность регулировки

- Угол конуса иглы: меньший угол (15-40°) увеличивает точность, но снижает максимальный расход.

- Шаг резьбы штока: уменьшение шага повышает дискретность регулировки (типовые значения 0.5-1.5 мм).

- Качество обработки поверхностей: полировка иглы и седла предотвращает турбулентность и заклинивание.

- Уплотнительные материалы: фторопласт или графит обеспечивают герметичность без заеданий.

| Параметр | Влияние на регулировку |

|---|---|

| Длина конического участка иглы | Увеличение длины расширяет зону точного контроля |

| Жёсткость пружины привода | Компенсирует вибрации, фиксируя положение иглы |

| Соотношение диаметров седла и иглы | Оптимальное соответствие гарантирует предсказуемость расхода |

Применение игольчатых клапанов эффективно в системах, требующих поэтапного управления потоком: калибровка расходомеров, дозирование реагентов, регулировка скорости подачи топлива в горелках, управление охлаждением в прецизионных установках. Ограничение: не подходят для сред с абразивными частицами из-за риска эрозии уплотнительных поверхностей.

Предотвращение гидроударов в трубопроводах

Игольчатые клапаны эффективно минимизируют риск гидроударов за счёт конструкции запорного элемента. Конусная игла перемещается плавно и постепенно, исключая мгновенное перекрытие потока рабочей среды. Это предотвращает резкий скачок давления при остановке жидкости или газа в системе.

При медленном вращении шпинделя клапана площадь проходного сечения изменяется дозированно. Ударная волна, возникающая из-за инерции потока, гасится без критического воздействия на стенки труб и соединения. Регулируемая скорость закрытия особенно важна в системах с высокой скоростью среды или большой протяжённостью магистралей.

Ключевые преимущества игольчатых клапанов

- Точная регулировка: Микрометрическая настройка положения иглы позволяет адаптировать скорость перекрытия под конкретные параметры системы.

- Постепенное дросселирование: Плавное сужение протока рассеивает кинетическую энергию потока до безопасного уровня.

- Универсальность: Применимы для жидкостей, газов и агрессивных сред в энергетике, нефтегазовой отрасли и химических производствах.

| Параметр | Влияние на предотвращение гидроудара |

|---|---|

| Угол конуса иглы | Оптимальный угол (обычно 15°-45°) обеспечивает линейное изменение давления |

| Материал уплотнений | Износостойкие материалы (PTFE, графит) гарантируют плавность хода после длительной эксплуатации |

| Резьба шпинделя | Мелкий шаг резьбы позволяет оператору точно контролировать скорость закрытия |

Важно: Для максимальной эффективности монтаж клапана выполняют вблизи потенциальных источников гидроудара – насосов, быстро закрывающихся задвижек или поворотных точек трубопровода. Дополнительное применение демпферов или компенсаторов усиливает защиту.

Материалы корпуса: нержавеющая сталь vs латунь

Нержавеющая сталь обеспечивает исключительную коррозионную стойкость в агрессивных средах: кислотах, щелочах, соленой воде и высокотемпературном паре. Это делает её незаменимой для химической, фармацевтической и морской промышленности. Материал сохраняет структурную целостность при экстремальных температурах (до +800°C) и высоких давлениях, демонстрируя превосходную механическую прочность и износостойкость в течение всего срока эксплуатации.

Латунь (сплав меди и цинка) выделяется превосходной обрабатываемостью, что удешевляет производство сложных конфигураций игольчатых клапанов. Она устойчива к коррозии в воде, воздухе и неагрессивных жидкостях, но уступает нержавейке в средах с аммиаком, хлоридами или кислотами. Латунные корпуса легче стальных, обладают хорошей теплопроводностью и демпфирующими свойствами, но имеют ограничения по температуре (до +200°C) и давлению.

Ключевые отличия и выбор материала

- Коррозионная стойкость: Нержавеющая сталь для агрессивных сред, латунь – для умеренных условий

- Механические нагрузки: Сталь выдерживает экстремальные давления и ударные нагрузки

- Температурный диапазон: Сталь (+800°C) vs латунь (+200°C)

- Экономика: Латунь дешевле в обработке, сталь – долгосрочная инвестиция

| Критерий | Нержавеющая сталь | Латунь |

|---|---|---|

| Типичные применения | Химические реакторы, паропроводы, морские системы | Водоснабжение, пневматика, топливные системы |

| Стойкость к хлоридам | Высокая (марки AISI 316) | Ограниченная |

| Вес корпуса | Выше (+15-20%) | Ниже |

При выборе учитывайте совместимость материала с рабочей средой: латунь подвержена децинкификации в воде с высоким содержанием кислорода, тогда как сталь AISI 304/316 требует контроля щелевой коррозии. Для пищевых и медицинских стандартов оба материала сертифицируются, но сталь предпочтительна из-за отсутствия выщелачивания цинка.

Типы уплотнений для агрессивных сред

При работе с химически активными средами выбор уплотнения игольчатого клапана критически важен для предотвращения утечек и коррозии. Основные материалы включают фторопласты, эластомеры и металлические решения, каждый из которых обладает специфической стойкостью к различным реагентам.

Эффективность уплотнения определяется сочетанием факторов: химической инертностью материала, диапазоном рабочих температур, давлением в системе и механической устойчивостью к абразивным частицам. Неправильный подбор приводит к деградации уплотнителя и выходу клапана из строя.

Распространенные материалы уплотнений

- PTFE (фторопласт-4): Идеален для кислот, щелочей и окислителей. Ограничен температурным режимом (-50°C до +200°C) и склонностью к "холодной текучести" под нагрузкой.

- PFA (перфторалкокси): Сохраняет химическую стойкость PTFE при улучшенной пластичности и термостойкости до +260°C.

- FFKM (перфторэластомер, Kalrez®): Экстремальная устойчивость к агрессивным растворителям и температурам до +300°C. Применяется в фармацевтике и химической промышленности.

- FKM (фторкаучук, Viton®): Стойкость к углеводородам, маслам и умеренно агрессивным средам при -20°C до +200°C. Уязвим к аминам и горячему пару.

- Эластомеры EPDM: Бюджетное решение для щелочей, перекиси водорода и низкоагрессивных сред. Не подходит для нефтепродуктов.

| Материал | Химическая стойкость | Температурный диапазон | Ограничения |

|---|---|---|---|

| PTFE | Кислоты, щелочи, окислители | -50°C...+200°C | Ползучесть под нагрузкой |

| PFA | Аналогична PTFE | -200°C...+260°C | Высокая стоимость |

| FFKM | Универсальная (кроме расплавов щелочных металлов) | -15°C...+300°C | Цена в 10-20× выше FKM |

| FKM | Углеводороды, масла, слабые кислоты | -20°C...+200°C | Разрушается в ацетоне, этилацетате |

| EPDM | Щелочи, перекись водорода, пар | -40°C...+150°C | Растворяется в углеводородах |

Для сверхагрессивных условий применяют металлические уплотнения (нержавеющая сталь, хастеллой), работающие при температурах свыше +500°C. Они требуют высокого прижимного усилия и шлифовки контактных поверхностей. В гибридных решениях металлические элементы комбинируют с PTFE-прокладками для совмещения химической стойкости и герметичности.

Резьбовые соединения G1/4"-NPT для монтажа

Резьба G1/4" (метрическая коническая по ISO 228-1) и NPT 1/4" (американская коническая по ANSI/ASME B1.20.1) являются распространёнными стандартами для подключения игольчатых клапанов в гидравлических и пневматических системах. Коническая форма NPT обеспечивает герметичность за счёт деформации резьбы при затяжке, тогда как G1/4" требует дополнительного уплотнения на торце или через прокладку.

При монтаже критично соблюдать тип резьбы на присоединительных патрубках системы и корпусе клапана. Использование фитингов с несоответствующей резьбой приводит к перекосу, повреждению резьбовых каналов и утечкам. Для NPT обязательна применение герметика (анаэробной пасты или фум-ленты), наносимого на наружную резьбу, в то время как G1/4" чаще герметизируется медными шайбами или конусными уплотнениями.

Ключевые аспекты монтажа

Этапы установки:

- Очистка резьбовых поверхностей от загрязнений и старого герметика

- Контроль совпадения типов резьбы (G1/4" или NPT)

- Нанесение уплотнителя (для NPT – на 2-3 витка наружной резьбы, избегая первых ниток)

- Ручная затяжка до упора без перекоса

- Доворот ключом на угол 1.5-2 оборота для NPT или до сжатия уплотнительной шайбы для G1/4"

Распространённые ошибки:

- Чрезмерная затяжка – вызывает срыв резьбы или деформацию корпуса клапана

- Смешение стандартов (попытка соединить G1/4" с NPT)

- Использование герметика для G1/4" вместо штатных уплотнительных элементов

- Попадание уплотнительных материалов в проточную часть клапана

| Параметр | G1/4" | NPT 1/4" |

|---|---|---|

| Угол конуса | Нет (цилиндрическая) | 1°47' |

| Основное уплотнение | Торцевая прокладка/конус штуцера | Резьбовое (с герметиком) |

| Кол-во витков на дюйм | 19 | 18 |

Прямоточные и угловые конфигурации клапанов

Игольчатые клапаны выпускаются в двух основных конструктивных исполнениях: прямоточном (проходном) и угловом. В прямоточных клапанах входной и выходной патрубки расположены соосно на одной прямой линии. Поток рабочей среды движется по прямому пути через корпус клапана, изменяя свое направление минимально. Такая компоновка обеспечивает низкое гидравлическое сопротивление потоку.

Угловые игольчатые клапаны отличаются перпендикулярным расположением входного и выходного патрубков. Поток среды внутри корпуса совершает поворот на 90 градусов. Данная конфигурация позволяет удобно интегрировать клапан в участки трубопровода с изменением направления, экономя пространство и уменьшая количество соединений.

Особенности и применение конфигураций

Выбор между прямоточной и угловой конфигурацией определяется требованиями системы:

- Прямоточные клапаны:

- Минимизируют потери давления.

- Применяются в системах с высокими скоростями потока или вязкими средами.

- Требуют больше монтажного пространства по длине.

- Угловые клапаны:

- Обеспечивают компактность монтажа на поворотах трубопровода.

- Создают большее сопротивление потоку из-за изменения направления.

- Эффективны для дренажа, выпуска воздуха или установки в угловых соединениях.

Оба типа сохраняют ключевое преимущество игольчатого клапана – прецизионную регулировку малых расходов за счет конической формы запорного элемента и винтового штока. Угловые модели часто используются как предохранительные или спускные клапаны благодаря удобству отвода среды.

| Параметр | Прямоточный клапан | Угловой клапан |

|---|---|---|

| Гидравлическое сопротивление | Низкое | Высокое |

| Требуемое пространство | По длине трубопровода | По высоте/ширине |

| Типовые применения | Магистрали, точный контроль потока | Дренаж, воздухоотводчики, угловые узлы |

Расчет пропускной способности Kv/Cv

Пропускная способность игольчатого клапана выражается коэффициентами Kv (метрическая система) или Cv (английская система). Эти значения отражают объем воды (в м³/ч или галлонах/мин) при температуре 5-40°C, проходящей через полностью открытый клапан при перепаде давления в 1 бар (Kv) или 1 psi (Cv).

Расчет Kv/Cv критичен для подбора клапана под конкретные параметры системы: расход рабочей среды, плотность, перепад давления и температурные условия. Некорректный расчет ведет к нестабильному регулированию, кавитации или избыточным гидравлическим потерям.

Формулы расчета

Основные уравнения для определения пропускной способности:

- Для жидкостей: Kv = Q / √(ΔP / ρ), где:

Q – расход (м³/ч), ΔP – перепад давления (бар), ρ – плотность (кг/м³) - Для газов: Kv = Q / (514 * P₁ * sin[√(ΔP / (1.06 * P₁))]), где:

Q – расход (м³/ч), P₁ – входное давление (бар абс.), ΔP – перепад (бар)

Перевод между системами: Kv = Cv / 1.156 или Cv = Kv * 1.156

| Параметр | Kv | Cv |

|---|---|---|

| Единица расхода | м³/ч | галлон/мин (GPM) |

| Единица перепада давления | бар | psi |

| Эталонная среда | Вода при 20°C | Вода при 60°F |

Факторы влияния на точность

- Геометрия иглы: Конический профиль иглы определяет зависимость пропускной способности от степени открытия.

- Вязкость среды: Для жидкостей с вязкостью > 20 сСт применяются поправочные коэффициенты.

- Кавитация: При ΔP > 0.5*P₁ (на входе) требуется учет критического перепада.

- Турбулентность: Локальные сопротивления в подводящих трубопроводах искажают расчетный ΔP.

Производители указывают номинальное значение Kv/Cv для полностью открытого клапана. Реальная пропускная способность при частичном открытии определяется по расходным характеристикам конкретной модели.

Рабочие давления в гидравлических системах

Рабочее давление в гидравлических системах определяет усилие, передаваемое исполнительным механизмам, и напрямую влияет на производительность оборудования. Этот параметр регулируется насосом и контролируется предохранительными клапанами для защиты компонентов от перегрузок. Стабильность давления критична для точного позиционирования и плавности хода рабочих органов, особенно в системах с игольчатыми клапанами, где резкие скачки снижают эффективность регулировки потока.

Игольчатые клапаны чувствительны к рабочим давлениям: их дросселирующая способность зависит от перепада давления на седле. При низких давлениях (< 10 бар) клапан обеспечивает точную регулировку малых расходов, но при высоких (> 200 бар) возрастают требования к прочности иглы и герметичности уплотнений. Кавитация возникает при экстремальных перепадах, вызывая эрозию конусной части клапана.

Ключевые аспекты рабочих давлений

Типичные диапазоны для различных применений:

- Низкое давление (5-30 бар): системы смазки, охлаждения, лабораторные установки

- Среднее давление (30-150 бар): промышленные прессы, сельхозтехника, станки

- Высокое давление (150-350 бар): гидроприводы экскаваторов, авиационные системы

| Фактор | Влияние на игольчатый клапан |

|---|---|

| Рост давления | Увеличивает усилие закрытия, требует усиленной конструкции |

| Перепад давления | Определяет точность регулировки расхода |

| Пульсации | Вызывают вибрацию иглы, ускоряют износ седла |

Для игольчатых клапанов номинальное давление указывается производителем как максимально допустимое значение. Превышение приводит к деформации регулировочной иглы и потере герметичности. В системах с переменной нагрузкой применяют редукционные клапаны перед игольчатым узлом для стабилизации входного давления.

Температурные ограничения эксплуатации

Рабочий диапазон температур игольчатого клапана определяется свойствами материалов его ключевых компонентов: корпуса, иглы, уплотнений и седла. Превышение верхнего температурного предела вызывает потерю прочности металлических деталей, ускоренную ползучесть и термические деформации, нарушающие геометрическую точность сопряжения иглы с седлом.

Низкотемпературные ограничения связаны с хрупким разрушением материалов и затвердеванием рабочих сред. Особое внимание уделяется уплотнительным элементам: термопласты (например, PTFE) теряют эластичность при -50°C, а фторкаучуки (FKM) деградируют выше +200°C. Критичен также коэффициент теплового расширения: при перепадах температур разнородные материалы корпуса и иглы могут создать механические напряжения, ведущие к заклиниванию.

Ключевые факторы температурной стойкости

- Материал корпуса: Нержавеющие стали (до +400°C), латунь (до +250°C)

- Уплотнения:

- NBR: -30°C до +100°C

- EPDM: -50°C до +150°C

- FFKM: -20°C до +300°C

- Тип рабочей среды: Вязкость жидкостей/газов при экстремальных температурах влияет на герметичность

| Последствие перегрева | Риск при переохлаждении |

|---|---|

| Коксование углеводородов на игле | Ледяные пробки в средах с водой |

| Разрушение эластомерных уплотнений | Трещины в корпусе из-за хладноломкости |

| Потеря усилия прижима иглы | Заедание механизма из-за загустения смазки |

Для агрессивных сред температурные рамки сужаются: химическая коррозия усиливается при росте температуры на 8-10°C. В вакуумных системах учитывают дегазацию материалов – при +150°C и выше полимеры выделяют летучие соединения, загрязняющие среду.

Установка игольчатого клапана в систему трубопроводов

Перед монтажом убедитесь в соответствии клапана параметрам системы: номинальному давлению, температуре и химической совместимости с рабочей средой. Проверьте целостность резьбовых соединений и уплотнительных поверхностей, отсутствие механических повреждений корпуса. Перекройте участок трубопровода и сбросьте давление.

Тщательно очистите посадочное место от окалины, грязи и остатков старого уплотнителя. При резьбовом соединении нанесите на резьбу герметизирующий материал (фум-ленту, нить или пасту), избегая его попадания в проточный канал. Для фланцевых соединений установите новую прокладку, соответствующую диаметру и давлению системы.

Процесс монтажа

- Фиксация клапана: Вручную накрутите клапан на резьбу трубопровода до упора, соблюдая направление потока (указано стрелкой на корпусе). При фланцевом соединении совместите отверстия и вставьте болты.

- Равномерная затяжка: Используя динамометрический ключ, затяните соединение крест-накрест с усилием, указанным в технической документации. Перетяжка может повредить корпус или деформировать седло.

- Контроль положения: Обеспечьте свободный доступ к штоку и маховику для регулировки. Избегайте монтажа клапана маховиком вниз во избежание скопления примесей в зоне уплотнения.

После установки выполните испытание под давлением. Медленно подайте рабочую среду, проверяя соединения на герметичность мыльным раствором. Проверьте плавность хода штока и отсутствие протечек в закрытом положении. При регулировке открывайте клапан плавно – резкие движения могут повредить иглу.

Настройка начального положения запорного элемента игольчатого клапана

Начальное положение иглы относительно седла определяет базовый зазор или степень начального прижатия перед началом регулировки потока. Это положение устанавливается на этапе монтажа или ремонта клапана и является фундаментом для его последующей точной работы в заданном диапазоне регулирования.

Неправильно выставленный начальный зазор приводит к невозможности достижения требуемых минимальных или максимальных расходов, появлению нелинейности регулировочной характеристики и преждевременному износу уплотнительных поверхностей иглы и седла. Точность установки критична для клапанов, управляющих малыми расходами.

Процедура настройки начального положения

Регулировка выполняется механически, обычно путем изменения положения штока с иглой относительно корпуса клапана или регулировочного узла. Последовательность действий:

- Сброс давления: Полностью перекройте поток среды до и после клапана, стравите остаточное давление из рабочей зоны.

- Демонтаж привода (если установлен): Отсоедините исполнительный механизм (пневматический, электрический, ручной маховик) для доступа к регулировочному механизту штока.

- Определение точки контакта: Аккуратно вращайте регулировочную гайку или вороток штока, медленно перемещая иглу в направлении седла. Момент первого касания определяется по резкому увеличению усилия проворачивания или по фиксации иглы (метод зависит от конструкции и указан в паспорте).

- Установка начального зазора/натяга:

- Для клапанов нормально открытого (NO): От точки касания иглу отводят на расчетную величину зазора (обычно доли миллиметра или определенное число оборотов регулировочной гайки).

- Для клапанов нормально закрытого (NC): От точки касания иглу прижимают с заданным начальным натягом (предварительным поджатием), также на строго определенную величину.

- Фиксация положения: Надежно затяните контргайку регулировочного узла, предотвращая самопроизвольное смещение во время эксплуатации.

Контроль точности настройки может потребовать использования калиброванных щупов, индикаторов часового типа или специальных стендовых испытаний на герметичность и пропускную способность при начальном положении.

| Параметр Контроля | Метод Контроля | Цель |

|---|---|---|

| Величина начального зазора/натяга | Щупы, индикатор, метки на штоке/гайке | Соответствие паспортным данным клапана |

| Герметичность в закрытом состоянии (для NC) | Испытание давлением (воздух/вода) | Отсутствие капельной течи при заданном давлении |

| Минимальная пропускная способность (для NO) | Калиброванный расходомер на стенде | Обеспечение заданного минимального расхода |

Критические аспекты: Избегайте перекоса иглы при регулировке, который ведет к неравномерному износу и нарушению герметичности. Недостаточное начальное поджатие (для NC) вызывает течь, чрезмерное поджатие или слишком большой зазор (для NO) ограничивает рабочий диапазон регулирования и может привести к залипанию. После настройки и фиксации обязательна проверка работоспособности клапана во всем диапазоне хода штока.

Применение в топливных системах двигателей

Игольчатые клапаны критически важны для точной дозировки топлива в форсунках инжекторных систем бензиновых и дизельных двигателей. Их конструкция обеспечивает герметичное перекрытие топливного канала при минимальном усилии срабатывания.

Основная функция – регулирование подачи топлива в камеру сгорания строго по команде электронного блока управления (ЭСУД). Клапан мгновенно открывается под давлением топлива при подаче управляющего импульса и резко закрывается по его окончании, формируя факел распыла.

Ключевые функции и преимущества

- Точная дозировка: Микронные зазоры между иглой и седлом обеспечивают контроль минимальных порций топлива

- Герметичность: Коническая форма иглы гарантирует нулевую утечку в закрытом состоянии

- Быстродействие: Срабатывание за 1-2 мс позволяет синхронизировать впрыск с тактами двигателя

- Износостойкость: Парные материалы иглы и седла (например, сталь-керамика) выдерживают до 1 млрд циклов

| Тип системы | Особенности работы |

|---|---|

| Common Rail (дизель) | Работа под давлением до 3000 бар, многоимпульсный впрыск за цикл |

| Непосредственный впрыск (бензин) | Подача топлива напрямую в цилиндр, давление до 500 бар |

| Моновпрыск | Центральная форсунка во впускном коллекторе, давление 3-7 бар |

В системах с пьезоэлектрическим управлением игольчатые клапаны обеспечивают до 7 впрысков за такт, адаптируя форму факела под режимы работы двигателя. Это снижает расход топлива на 15-20% и сокращает выбросы NOx.

Регулировка подачи газа в редукторах

Игольчатый клапан обеспечивает точную дозировку газового потока за счёт конической формы штока, который при вращении плавно изменет площадь проходного сечения. При вкручивании иглы сечение уменьшается, снижая расход газа, а при выкручивании – увеличивается для наращивания подачи. Такая конструкция гарантирует высокую герметичность в закрытом состоянии и линейную зависимость потока от положения регулировочного винта.

Эффективность регулировки зависит от качества притирки иглы к седлу клапана и отсутствия механических повреждений на контактных поверхностях. Загрязнение рабочей зоны частицами ржавчины или уплотнительными материалами вызывает нелинейность расхода и утечки, поэтому системы оснащаются фильтрами тонкой очистки перед редуктором.

Ключевые особенности применения

- Газовые редукторы: балансировка давления в двухступенчатых конструкциях и калибровка выходного потока.

- Сварочное оборудование: точная настройка соотношения O₂/С₂Н₂ или Ar/CO₂ для оптимального режима сварки.

- Промышленные горелки: управление тепловой мощностью путём изменения объёма подаваемого метана или пропана.

| Параметр регулировки | Последствия неточной настройки |

|---|---|

| Скорость потока газа | Нестабильное давление на выходе, хлопки в горелке |

| Соотношение газовых компонентов | Нарушение химических реакций (окисление/карбидизация) |

Для долговечной работы клапан требует периодической очистки седла и замены уплотнительных колец. Признаками износа иглы являются необходимость чрезмерного усилия при вращении винта или невозможность добиться герметичности в закрытом положении. В таких случаях узел подлежит механической обработке или полной замене.

Контроль хладагента в холодильных установках

Игольчатые клапаны обеспечивают высокоточную регулировку потока хладагента благодаря конической форме штока, плавно изменяющей сечение проходного канала. Эта конструкция позволяет операторам тонко дозировать расход фреона или аммиака на критических участках холодильного контура, особенно при малых объемах рабочей среды.

Установка клапанов осуществляется на жидкостных линиях, впрыске в испарители или на линиях перегрева, где требуется поддержание строго заданных параметров. Микрометрическая регулировка положения иглы (обычно маховиком или сервоприводом) влияет на давление, температуру кипения хладагента и, как следствие, на эффективность теплосъема.

Ключевые функции в холодильных системах

- Балансировка контуров: Равномерное распределение хладагента между параллельными испарителями

- Управление перегревом: Корректировка подачи в зону кипения для предотвращения "мокрого хода" компрессора

- Заполнение/опорожнение системы: Поэтапный ввод или слив хладагента при обслуживании

| Параметр контроля | Влияние регулировки |

|---|---|

| Скорость потока | Изменение холодопроизводительности испарителя |

| Давление кипения | Коррекция температуры теплообмена |

| Степень перегрева | Защита компрессора от гидроудара |

Точность регулировки особенно востребована в системах с переменной нагрузкой и низкотемпературных установках. Герметичность клапана в закрытом состоянии (класс A по ГОСТ 9544) предотвращает утечки при длительных простоях оборудования.

Дозирование химических реагентов

Игольчатые клапаны незаменимы для прецизионного дозирования агрессивных и вязких химических веществ благодаря уникальной конструкции запирающего элемента. Игла конической формы плавно входит в седло клапана, обеспечивая микрометрическую регулировку проходного сечения.

Это позволяет точно контролировать расход реагентов в системах с низкой скоростью потока. Минимальный шаг регулировки исключает скачкообразные изменения подачи, что критично для процессов, требующих стабильной концентрации веществ.

Ключевые преимущества для химических сред

При работе с реактивами клапан демонстрирует:

- Коррозионную стойкость – детали изготавливают из PTFE, PVDF, хастеллоя

- Герметичность – нулевая протечка при закрытии даже под высоким давлением

- Устойчивость к засорению – игла разрушает кристаллические образования

Основные сферы применения включают:

- Добавление ингибиторов в нефтепроводы

- Подачу коагулянтов в водоочистных установках

- Дозирование кислот/щелочей при pH-коррекции

| Параметр | Значение | Влияние на дозирование |

|---|---|---|

| Угол конуса иглы | 15°-60° | Определяет точность регулировки малых расходов |

| Ход штока | 10-40 мм | Обеспечивает широкий диапазон дозировки |

| Давление среды | до 100 бар | Позволяет работать в напорных системах |

Ручное или механизированное управление штоком через маховик/привод обеспечивает воспроизводимость параметров. Для агрессивных сред применяют мембранные уплотнения, исключающие контакт реагента с подвижными частями механизма.

Использование в пневмоавтоматике

Игольчатые клапаны активно применяются в пневматических системах для точного регулирования скорости движения цилиндров и пневмодвигателей. Их основная задача – дозированное управление расходом сжатого воздуха или газа, что критично для плавного пуска, остановки и синхронизации исполнительных механизмов.

Конструкция клапана позволяет оперативно изменять проходное сечение трубопровода за счёт конической иглы, вкручиваемой в седло. Это обеспечивает тонкую настройку скорости потока рабочей среды даже при низких давлениях (от 0.1 бар), что недостижимо для многих других типов регулирующей арматуры.

Ключевые функции и области

Основные функции в пневмосистемах:

- Регулировка скорости выдвижения/втягивания штоков пневмоцилиндров.

- Балансировка синхронного движения нескольких приводов.

- Предотвращение гидроударов за счёт плавного перекрытия линий.

- Настройка времени срабатывания пневмоклапанов и логических элементов.

Типовые сферы применения:

| Оборудование | Роль клапана |

| Конвейерные линии | Контроль скорости позиционирования грузов |

| Роботизированные манипуляторы | Плавность хвата и перемещения деталей |

| Пневмопрессы | Точная регулировка усилия сжатия |

| Испытательные стенды | Дозированная подача воздуха в тестовые контуры |

Установка клапанов чаще всего выполняется на выходных линиях цилиндров (реже – на входных), что гарантирует демпфирование даже при переменной нагрузке. Для сложных систем используются сдвоенные модели с независимой регулировкой в двух направлениях.

Клапаны для систем смазки промышленного оборудования

Игольчатые клапаны играют ключевую роль в системах смазки промышленного оборудования, обеспечивая точное регулирование расхода масла или консистентной смазки. Их конструкция с конической иглой, плавно входящей в седло, позволяет осуществлять тонкую настройку потока с минимальным шагом, что критично для подачи строго дозированного объема смазочного материала к узлам трения.

Надежная работа этих клапанов напрямую влияет на эффективность смазочной системы, предотвращая как недостаточную подачу (ведущую к износу), так и избыточную (вызывающую потери и загрязнение). Устойчивость к высокому давлению и вязким средам делает их незаменимыми в ответственных контурах подачи смазки.

Особенности применения игольчатых клапанов в системах смазки

Основные функции:

- Точная дозировка: Регулирование объема смазки, поступающей к подшипникам, направляющим, зубчатым передачам.

- Балансировка потока: Равномерное распределение смазки между несколькими точками смазывания в одной линии.

- Отсечка потока: Полное перекрытие магистрали для обслуживания или замены компонентов без остановки всей системы.

- Предотвращение обратного потока: В комбинации с обратными клапанами (не всегда основная функция игольчатого).

Типичные места установки:

- В линиях подачи смазки к индивидуальным узлам трения.

- После дозирующих устройств (плунжерных насосов, делителей потока) для тонкой подстройки.

- На контрольных точках для проверки давления или взятия проб.

- В байпасных линиях для регулирования давления в системе.

Ключевые требования к клапанам:

| Параметр | Требование | Причина |

|---|---|---|

| Материал корпуса и иглы | Нержавеющая сталь, латунь | Коррозионная стойкость к смазкам и средам |

| Герметичность | Высокая (класс А по ГОСТ) | Предотвращение утечек и падения давления |

| Рабочее давление | Соответствие давлению в системе (до 300-400 бар) | Безотказная работа под нагрузкой |

| Стойкость к загрязнениям | Наличие фильтров/защита седла | Предотвращение заклинивания иглы абразивами |

| Тип присоединения | Резьбовой (BSPP, NPT), фланцевый | Надежная интеграция в трубопровод |

Преимущества игольчатых клапанов: Высочайшая точность регулировки, плавность хода, надежность, долговечность при правильном подборе, относительно простая конструкция. Ограничения: Чувствительность к чистоте смазки, сравнительно невысокая пропускная способность для крупных магистралей, необходимость ручной настройки (в большинстве исполнений).

Правильный подбор и настройка игольчатого клапана гарантируют оптимальный смазочный режим, минимизируют расход материалов и значительно увеличивают ресурс ответственных узлов промышленных машин – подшипников качения, шпинделей, гидроцилиндров, редукторов.

Подключение манометров через игольчатый клапан

Игольчатый клапан устанавливается между измерительной линией и манометром для обеспечения плавного регулирования потока рабочей среды. Он выполняет функцию демпфирования резких скачков давления при запуске системы, защищая чувствительный механизм измерительного прибора от гидроударов и перегрузок. Такая схема подключения позволяет избежать повреждения пружин или мембраны манометра при высоких пусковых нагрузках.

Клапан монтируется непосредственно на штуцер трубопровода или технологического аппарата с последующим присоединением манометра к его выходному патрубку. В закрытом состоянии игла полностью перекрывает проходное сечение, изолируя манометр от среды. При плавном открытии клапана давление нарастает постепенно, что обеспечивает стабильность показаний и исключает резкую нагрузку на механизм.

Ключевые особенности подключения

- Плавный ввод в работу: Регулируемый поток среды через суженное сечение иглы предотвращает инерционный удар стрелки

- Защита при обслуживании: Возможность замены манометра без остановки системы и слива среды

- Калибровка под давлением: Подключение эталонного прибора через дополнительный отвод для поверки без демонтажа

| Этап подключения | Действие |

|---|---|

| Подготовка | Проверка совпадения резьбовых соединений клапана и манометра |

| Монтаж клапана | Установка клапана на посадочное место трубопровода с герметизацией |

| Подключение манометра | Фиксация манометра на выходном патрубке клапана при закрытом положении иглы |

| Пуск в работу | Медленное открытие клапана до достижения стабильных показаний |

Обязательным условием является соответствие материалов клапана характеристикам рабочей среды (температура, агрессивность, вязкость). Для вязких жидкостей применяют клапаны с увеличенным проходным сечением, а для высоких давлений – усиленные корпусные исполнения. При монтаже исключают боковые нагрузки на корпус манометра, которые могут возникнуть из-за перекоса соединений.

Линейные клапаны для лабораторных стендов

Линейные клапаны обеспечивают пропорциональное управление расходом газов и жидкостей в лабораторных системах. Их конструкция позволяет плавно изменять сечение проходного канала за счёт поступательного перемещения запорного элемента. Это обеспечивает высокую точность регулировки параметров потока при работе с аналитическим оборудованием, реакторами или испытательными установками.

Основой механизма служит шток с коническим или плоским уплотнителем, который перемещается перпендикулярно потоку среды. Герметичность достигается за счёт прижима уплотнителя к седлу корпуса. Управление осуществляется вручную (маховиком) или автоматически (пневмо-/электроприводами), что позволяет интегрировать клапаны в системы с обратной связью для поддержания заданных давлений и расходов.

Ключевые особенности и применение

Конструктивные преимущества:

- Линейная зависимость между положением штока и расходом среды

- Отсутствие проскока при малых расходах в отличие от кранов

- Возможность работы с агрессивными средами благодаря подбору материалов (PTFE, нержавеющая сталь)

Типовые задачи на лабораторных стендах:

| Область применения | Функция клапана |

|---|---|

| Хроматография | Точная регулировка скорости газа-носителя |

| Химические реакторы | Дозированная подача реагентов |

| Испытания фильтров | Стабилизация перепада давления |

| Калориметрия | Контроль теплопередающих потоков |

Для критичных процессов используют клапаны с позиционерами и датчиками обратной связи. Это гарантирует воспроизводимость экспериментов при изменениях вязкости среды или перепадах давления в системе. Малые присоединительные размеры (1/8"-1/4") и компактность делают их идеальными для модульных стендов.

Выбор клапана по типу рабочей среды

Характеристики рабочей среды напрямую влияют на долговечность и эффективность игольчатого клапана. Основные параметры включают химическую агрессивность, температуру, вязкость, наличие абразивных частиц и давление. Неправильный подбор материалов или конструкции приводит к коррозии, заклиниванию штока, разрушению уплотнений и утечкам.

Для каждой категории сред существуют конкретные требования к материалам корпуса, штока, уплотнений и иглы. Учитывается также скорость потока и цикличность работы: частые регулировки требуют особого внимания к износостойкости сопрягаемых элементов. Критически важен анализ совместимости уплотнительных материалов со средой во всем диапазоне рабочих температур.

Критерии выклапанного клапана для распространенных сред

| Тип среды | Риски | Рекомендуемые решения |

|---|---|---|

| Агрессивные жидкости (кислоты, щелочи) | Коррозия металлов, деградация уплотнений | Корпус/шток из Hastelloy или PTFE; уплотнения FFKM/Viton |

| Высокотемпературный пар (>200°C) | Термическая деформация, карбонизация смазки | Нержавеющая сталь AISI 316; графитовые сальники; охлаждаемые узлы |

| Абразивные суспензии | Эрозия иглы и седла, засоры | Твердосплавные пары "игла-седло", футеровка корпуса керамикой |

| Криогенные жидкости | Хрупкое разрушение материалов, конденсация влаги | Аустенитные стали (AISI 304L), лабиринтные уплотнения, вакуумная изоляция |

| Горючие газы/жидкости | Риск воспламенения при утечке | Искробезопасное исполнение, двойные уплотнения, корпусное уплотнение по ISO 15848 |

Дополнительные рекомендации:

- Для вязких сред (масла, смолы) выбирайте клапаны с углом конуса иглы 30°-40° для снижения усилия регулировки

- В системах с пульсирующим давлением обязательны демпферы вибрации на штоке

- При работе с токсичными средами применяют сдвоенные сальниковые коробки с индикаторными отверстиями

Критерии подбора по давлению и диаметру

Правильный выбор номинального давления (PN) и условного диаметра (DN) обеспечивает герметичность, долговечность и точное регулирование потока среды в системе. Несоответствие параметров рабочим условиям вызывает утечки, вибрацию, повреждение уплотнений или корпуса клапана.

Максимальное рабочее давление системы не должно превышать PN клапана, а диаметр подбирается исходя из требуемой пропускной способности (Kv) и скорости потока. Игнорирование этих критериев приводит к снижению КПД системы, аварийным остановкам или полному выходу оборудования из строя.

Ключевые параметры для выбора

| Параметр | Критерии подбора |

|---|---|

| Номинальное давление (PN) | Должно соответствовать классу давления трубопровода. Стандартные значения: PN10, PN16, PN25, PN40. |

| Максимальное рабочее давление | Учитывает пиковые нагрузки в системе. Выбирается с запасом 15-20% выше фактического максимума. |

| Условный диаметр (DN) | Согласуется с диаметром трубопровода (DN15, DN20 и т.д.). Уменьшение сечения допустимо только при расчёте пропускной способности. |

| Пропускная способность (Kv) | Рассчитывается по формуле: Kv = Q / √ΔP, где Q – расход (м³/ч), ΔP – перепад давления (бар). |

Дополнительные факторы:

- Материал корпуса: сталь, латунь или нержавеющая сталь для агрессивных сред/высоких давлений

- Тип присоединения: резьба (G, NPT), фланец или сварка – по давлению и диаметру

- Скорость потока: оптимально 2-3 м/с для предотвращения эрозии и шума

Обнаружение утечки через шток

Утечка рабочей среды через шток игольчатого клапана возникает при нарушении герметичности уплотнительных элементов. Основные причины включают износ сальниковой набивки, повреждение поверхности штока, недостаточное усилие подтяжки сальникового узла или температурную деформацию компонентов. Такие утечки снижают эффективность системы и создают риск загрязнения окружающей среды.

Для выявления проблемы применяются следующие методы диагностики:

- Визуальный осмотр: следы рабочей среды (масло, топливо, газ) на штоке или под узлом уплотнения.

- Индикаторные вещества: нанесение специальных пенетрантов или УФ-красок, проявляющихся при контакте с протекающей средой.

- Акустический контроль: использование электронных стетоскопов для обнаружения характерного шипения выходящего газа/жидкости.

Критичные признаки утечки:

| Интенсивность | Последствия |

| Капли среды (1-2 капли/мин) | Повышенный износ уплотнений |

| Постоянная струйка | Риск аварии, нарушение экологических норм |

Важно: При работе с агрессивными или токсичными средами (газ, химические реагенты) даже минимальная утечка требует немедленной остановки оборудования и замены уплотнений.

Износ уплотнительных поверхностей иглы

Эксплуатация игольчатого клапана неизбежно приводит к механическому износу конической поверхности иглы и седла клапана. Основной причиной является постоянное трение при открытии/закрытии, особенно в условиях высокого давления рабочей среды. Абразивные частицы в жидкости или газе (пыль, окалина, продукты коррозии) действуют как абразив, ускоряя процесс. Ударные нагрузки при резком срабатывании клапана провоцируют локальные выкрашивания материала.

Химическая коррозия или эрозия под воздействием агрессивных сред разрушает структуру металла уплотнительных поверхностей. Циклические температурные деформации вызывают усталостные микротрещины. Недостаточная твердость материалов пары "игла-седло" относительно требований среды и давления также сокращает ресурс.

Последствия и устранение износа

Износ проявляется потерей герметичности клапана в закрытом состоянии (подтёки рабочей среды), увеличением усилия регулировки потока и снижением точности дозирования ("проскок" расхода при малых открытиях). Растёт время срабатывания системы. При критическом износе клапан полностью теряет функциональность.

Диагностика включает:

- Визуальный контроль (задиры, борозды, раковины)

- Проверку герметичности под давлением

- Замер усилия перемещения штока

Методы восстановления и защиты:

- Притирка иглы и седла абразивными пастами для восстановления геометрии конуса.

- Нанесение износостойких покрытий (хромирование, никелирование, карбид вольфрама).

- Использование пар трения из разнородных материалов (например, сталь/латунь, сталь/керамика).

| Фактор износа | Профилактическая мера |

|---|---|

| Абразивные частицы | Установка фильтров тонкой очистки среды |

| Коррозия | Применение коррозионно-стойких сплавов |

| Термоудары | Обеспечение плавного изменения температуры среды |

Регулярная замена уплотнительных элементов и контроль качества рабочей среды – ключевые условия минимизации износа.

Техобслуживание и чистка седла клапана

Регулярная проверка состояния седла игольчатого клапана предотвращает утечки топлива, обеспечивает стабильную работу двигателя и корректный уровень топлива в поплавковой камере. Загрязнения или дефекты на поверхности седла нарушают герметичность, приводя к переобогащению смеси, повышенному расходу топлива и затрудненному пуску.

Для чистки седла демонтируйте топливный жиклер и иглу. Используйте деревянную зубочистку или пластиковый стержень, обернутый безворсовой салфеткой, смоченной в очистителе карбюратора. Аккуратно вращайте инструмент внутри посадочного отверстия, удаляя смолистые отложения и нагар. Категорически запрещено применять металлические предметы или абразивы – они повреждают прецизионную поверхность.

Ключевые этапы обслуживания

- Визуальный контроль: Проверка седла на царапины, выработку или коррозию под увеличением

- Пневмотест герметичности: Подача воздуха под низким давлением в отверстие седла при закрытой игле для выявления утечек

- Финишная обработка: Полировка поверхности специальной пастой ГОИ с помощью ватной палочки (только при микроцарапинах)

| Признак износа | Последствия | Метод устранения |

|---|---|---|

| Кольцевая канавка от иглы | Постоянная течь топлива | Замена седла клапана |

| Задиры по окружности | Залипание иглы | Полировка или замена |

| Отложения смол | Неполное запирание | Химическая чистка |

После чистки выполните обязательную продувку каналов сжатым воздухом. Установите новую иглу при наличии следов износа на конусе – восстановление притиркой не обеспечивает требуемой точности. Частота обслуживания зависит от качества топлива: при использовании этаноловых смесей E10/E85 проверку рекомендуется проводить каждые 15 000 км пробега.

Замена сальниковой набивки

Сальниковая набивка обеспечивает герметизацию штока игольчатого клапана в месте его выхода из корпуса, предотвращая утечку рабочей среды. Со временем набивка изнашивается, теряет эластичность и уплотняющие свойства, что приводит к просачиванию жидкости или газа вдоль штока. Регулярная замена изношенной набивки критична для поддержания герметичности и корректной работы клапана.

Процедура замены выполняется при остановленной системе и сбросе давления. Требуется демонтировать сальниковую камеру, аккуратно извлечь старые кольца набивки, очистить полость от остатков уплотнительного материала и продуктов износа. Новые кольца набивки устанавливаются со смещением стыков на 90–120° относительно друг друга для исключения сквозных зазоров.

Ключевые этапы и особенности

- Подбор материала: Набивка выбирается исходя из рабочих параметров среды (температура, давление, агрессивность). Распространены варианты из графита, тефлона (PTFE), арамидного волокна.

- Правильная нарезка: Кольца набивки нарезаются по диаметру штока без зазора. Стык выполняется под углом 45° для плотного прилегания.

- Усилие затяжки: Гайка сальника затягивается постепенно и равномерно. Чрезмерное усилие вызывает перегрев и ускоренный износ штока, недостаточное – не устраняет течь.

- Контроль после запуска: После подачи среды выполняют проверку на отсутствие протечек. Допускается незначительная подтяжка гайки в рабочем состоянии при появлении капель.

| Тип набивки | Макс. темп. (°C) | Макс. давление (бар) | Совместимые среды |

|---|---|---|---|

| Графитовая | 600 | 100 | Пар, горячие масла, химикаты |

| PTFE (тефлон) | 260 | 150 | Кислоты, щелочи, растворители |

| Арамидное волокно | 300 | 80 | Вода, пар, нефтепродукты |

Замена набивки требует использования специализированного инструмента (сальниковый ключ, крюк для извлечения) для минимизации повреждений штока и посадочных поверхностей. После монтажа обязательна проверка хода штока – набивка не должна создавать избыточного трения, затрудняющего регулировку расхода клапаном.

Задиры резьбы штока: причины и устранение

Задиры резьбы штока игольчатого клапана возникают при механическом повреждении витков резьбы во время эксплуатации или обслуживания. Они проявляются в виде царапин, заусенцев или деформаций, препятствующих плавному перемещению штока и нарушающих герметичность системы.

Неустраненные задиры провоцируют ускоренный износ сопрягаемых деталей, заклинивание штока и потерю точности регулировки расхода среды. Это приводит к снижению эффективности работы клапана и риску аварийных ситуаций.

Основные причины возникновения

- Механические повреждения при монтаже: перекосы, приложение чрезмерного усилия при затяжке.

- Абразивный износ: попадание твердых частиц (песок, окалина) в резьбовое соединение.

- Коррозия: разрушение поверхности резьбы из-за агрессивных сред или отсутствия защиты.

- Недостаток смазки: работа "насухую" или применение неподходящих смазочных материалов.

- Несоосность узлов: отклонение оси штока от вертикали при установке.

Методы устранения задиров

| Тип повреждения | Технология восстановления | Инструменты/материалы |

|---|---|---|

| Поверхностные царапины | Ручная зачистка дефектных участков | Мелкозернистый надфиль, абразивная паста |

| Локальные заусенцы | Аккуратное выравнивание профиля резьбы | Резьбовая плашка, шабер |

| Глубокие деформации | Фрезерование с последующим нарезанием резьбы | Токарный станок, метчик |

Профилактические меры

- Нанесение графитовой или тефлоновой смазки перед сборкой

- Использование защитных колпачков на резьбу при хранении

- Контроль соосности деталей при монтаже

- Применение динамометрического ключа для соблюдения момента затяжки

- Регулярная промывка резьбовых соединений от загрязнений

Сравнение с шаровыми кранами по точности регулировки

Игольчатые клапаны существенно превосходят шаровые краны в точности дозирования потока рабочей среды. Конструкция с коническим штоком, плавно входящим в седло малого диаметра, позволяет осуществлять микроскопические изменения проходного сечения. Это обеспечивает линейную характеристику регулировки и высокую повторяемость параметров даже при малых расходах.

Шаровые краны принципиально ограничены в возможностях точной регулировки из-за своей конструкции. Сферический запорный элемент с цилиндрическим каналом обеспечивает только два основных положения («открыто»/«закрыто»), а промежуточные позиции приводят к турбулентности потока и нелинейной зависимости расхода от угла поворота шпинделя. Резкое изменение проходного сечения при незначительном движении ручки делает невозможным тонкую настройку.

Ключевые отличия в регулировочных характеристиках

- Точность позиционирования: Игольчатые клапаны допускают регулировку с шагом до 1/100 оборота шпинделя, тогда как шаровые краны эффективно работают лишь в диапазоне 15-85° поворота.

- Управление малыми расходами: Игольчатая конструкция стабильно регулирует потоки при 2-5% от номинальной пропускной способности, в то время как шаровые краны теряют управляемость ниже 20%.

- Гидравлические характеристики: Линейная зависимость расхода от хода штока у игольчатых клапанов против S-образной кривой у шаровых кранов.

| Критерий | Игольчатый клапан | Шаровой кран |

|---|---|---|

| Минимальный управляемый расход | 2-5% от Kvs | 20-30% от Kvs |

| Характеристика регулировки | Линейная | Быстрооткрывающаяся |

| Чувствительность настройки | Высокая (микрометрическая) | Низкая (грубая) |

| Стабильность поддержания расхода | ±1-2% | ±10-15% |

Отличия от мембранных клапанов в герметичности

Игольчатые клапаны обеспечивают повышенную герметичность за счёт конической формы запорного элемента, который при закрытии входит в седло по принципу "конус в конус". Это создаёт линейное контактное уплотнение, минимизирующее протечки даже при высоком давлении. Однако такая конструкция требует точной обработки поверхностей и усиливает износ при частых циклах срабатывания.

Мембранные клапаны достигают герметичности благодаря эластичной диафрагме, которая прижимается к седлу всей плоскостью. Равномерное распределение нагрузки исключает точечный износ, а гибкий материал компенсирует микронеровности. Это обеспечивает абсолютную герметизацию при работе с вязкими средами или взвесями, но ограничивает применение в высокотемпературных условиях из-за риска деформации мембраны.

Ключевые отличия

- Тип уплотнения: линейное контактное (игольчатые) против плоскостного (мембранные)

- Ресурс: выше у мембранных моделей при работе с абразивами

- Температурная стабильность: игольчатые выдерживают >250°C, мембранные ограничены термостойкостью эластомера

| Параметр | Игольчатый клапан | Мембранный клапан |

|---|---|---|

| Утечки при 100 бар | ≤0.001% от потока | ≈0 (при целостности мембраны) |

| Критичные среды | Чистые газы/жидкости | Суспензии, коррозионные среды |

Блокировка несанкционированного доступа штурвалом

Конструкция штурвала игольчатого клапана часто включает элементы для физической блокировки. Это достигается за счет наличия специальных отверстий или проушин в корпусе штурвала либо на его штоке. Эти отверстия предназначены для установки пломбировочной проволоки, пломб или навесных замков.

После точной регулировки потока среды оператор фиксирует штурвал в нужном положении путем установки пломбы или замка через предусмотренные конструкцией отверстия. Это предотвращает несанкционированное вращение штурвала, которое могло бы изменить установленную степень открытия клапана и нарушить технологический режим.

Назначение и преимущества блокировки

Основное назначение системы блокировки – обеспечение безопасности и стабильности технологических процессов:

- Контроль параметров: Гарантирует сохранение настроенного расхода или давления рабочей среды.

- Предотвращение вмешательства: Исключает случайное или умышленное изменение положения клапана персоналом без соответствующего допуска.

- Учет ресурсов: Применяется для пломбирования на узлах учета (газ, вода), предотвращая несанкционированный отбор среды.

- Повышение безопасности: Снижает риск аварий из-за некорректного изменения режима работы системы.

Блокировка штурвалом особенно востребована в следующих областях:

| Отрасль | Пример применения |

|---|---|

| Химическая промышленность | Фиксация клапанов на линиях подачи реагентов |

| Энергетика | Пломбирование клапанов систем охлаждения или подачи топлива |

| Водоснабжение/Газоснабжение | Учетные узлы на вводах к потребителям |

| Фармацевтика | Контроль параметров стерильных сред |

Данная функция делает игольчатые клапаны с блокируемым штурвалом незаменимыми для ответственных участков, где точность регулировки и неприкосновенность настроек являются критически важными требованиями.

Игольчатые клапаны с индикацией положения запорного элемента оснащаются визуальными или электронными системами, отображающими степень открытия/закрытия штока с иглой. Эта функция критична для процессов, требующих точного регулирования потока среды (газов, жидкостей), где ошибка позиционирования может привести к сбоям технологических параметров или авариям.

Механические указатели часто интегрируются в маховик или шток: шкала с рисками, стрелка или цифровой дисплей показывают текущее положение иглы относительно седла. В сложных системах применяют датчики положения (энкодеры, потенциометры), передающие данные на АСУ ТП для автоматического контроля и дистанционного управления.

Клапаны с индикацией положения запорного элемента

Принципы реализации индикации

Механические указатели используют прямое соединение со штоком: при вращении маховика перемещается стрелка по градуированной шкале. В поворотных моделях применяют секторные индикаторы с меткой на рукоятке. Точность варьируется от 2% до 5% от хода штока.

Электронные системы включают:

- Магнитные датчики Холла, фиксирующие угол поворота шпинделя

- Линейные потенциометры, измеряющие перемещение штока

- Бесконтактные энкодеры, преобразующие положение в цифровой сигнал

Ключевые преимущества

Индикация исключает "слепое" управление, сокращает время настройки параметров потока. В системах с агрессивными средами (кислоты, ЛВЖ) оператор контролирует клапан дистанционно, минимизируя контакт с опасной зоной. Диагностика позиции предотвращает:

- Неполное перекрытие потока при ложном сигнале "Закрыто"

- Гидроудары из-за резкого открытия

- Износ уплотнений при работе в пограничных положениях

Области применения

| Отрасль | Назначение | Тип индикации |

|---|---|---|

| Химическая промышленность | Дозирование реагентов в реакторы | Электронная с выходом 4-20 мА |

| Энергетика | Регулирование подачи пара | Механическая шкала + датчик |

| Фармацевтика | Контроль стерильных сред | Бесконтактные энкодеры |

| Нефтегаз | Управление закачкой ингибиторов | Взрывозащищенные потенциометры |

Важно: Для высокотемпературных сред (>300°C) выбирают индикаторы с термостойкими материалами (хастеллой, керамика). В условиях вибрации предпочтительны бесшкальные цифровые системы.

Перспективы миниатюризации для микрофлюидики

Сокращение габаритов игольчатых клапанов до субмиллиметровых масштабов открывает революционные возможности в микрофлюидных системах. Уменьшение размеров сопряжено с необходимостью прецизионного управления потоками в микроканалах объёмом менее 1 мкл, где традиционные клапаны неприменимы из-за инерционности и паразитных объёмов.

Современные разработки фокусируются на интеграции пьезоэлектрических или термопневматических приводов с силиконовыми мембранами толщиной 10-100 мкм. Это позволяет создавать клапанные структуры с временем срабатывания <5 мс и ресурсом >10⁶ циклов, что критично для высокочастотных процессов типа цифровой ПЦР или синтеза наночастиц.

Ключевые технологические вызовы

- Точность изготовления: отклонения в геометрии седла клапана >5 мкм провоцируют утечки

- Адгезия поверхностей: капиллярные силы в микроканалах вызывают залипание иглы

- Гидродинамическое сопротивление: экспоненциальный рост при уменьшении сечения ниже 50 мкм

| Тип привода | Минимальный размер (мкм) | Быстродействие |

| Пьезоэлектрический | 80 | 0.1-1 мс |

| Термопневматический | 200 | 5-50 мс |

| Электромагнитный | 500 | 2-10 мс |

Многослойная 3D-печать фотополимерами с разрешением <20 мкм и in situ ультрафиолетовым отверждением устраняет проблемы сборки. Коммерческие решения уже интегрируют до 100 клапанов на чип размером 20×20 мм, как в анализаторах ДНК MiSeq (Illumina) и системах синтеза олигонуклеотидов.

Перспективным направлением признаны биомиметические клапаны с градиентной жёсткостью материалов, имитирующих структуру растительных устьиц. Лаборатория в ETH Zürich продемонстрировала прототипы с автономной регуляцией потока при изменении pH среды, что устраняет потребность во внешних контроллерах для диагностических платформ.

Список источников

При подготовке материалов использовались специализированные технические издания и инженерные руководства, описывающие конструкцию и принципы работы регулирующей арматуры. Акцент сделан на гидравлических и пневматических системах, где игольчатые клапаны нашли широкое применение.

Источники включают нормативную документацию, учебные пособия для профильных специальностей и практические руководства по обслуживанию промышленного оборудования. Особое внимание уделено механике запирающих элементов и особенностям эксплуатации в различных средах.

Литература и нормативные документы

- ГОСТ 24856-2014 "Арматура трубопроводная. Термины и определения"

- Башта Т.М. "Гидравлические приводы и системы" - М.: Машиностроение, 2019

- Свешников В.К. "Теория гидропривода" - М.: Академия, 2021

- Паспорта безопасности клапанов серии ИК (производители: Honeywell, Festo, Parker Hannifin)

- Руководство по эксплуатации компрессорных станций ПАО "Газпром" (раздел "Регулирующая арматура")

- СНиП 2.04.02-84 "Наружные сети и сооружения водоснабжения" (требования к запорной арматуре)