Технология диагностики и шлифовки головки блока цилиндров

Статья обновлена: 01.03.2026

Головка блока цилиндров (ГБЦ) – критически важный компонент двигателя, отвечающий за герметизацию камер сгорания и точную работу газораспределительного механизма. Её дефекты напрямую влияют на мощность, расход топлива и ресурс силового агрегата.

Правильная диагностика и восстановление геометрии привалочной плоскости ГБЦ требуют специализированного оборудования и строгого соблюдения технологий. Опущение этих процедур ведёт к утечкам масла, прогару прокладки и попаданию антифриза в цилиндры.

В статье детально рассмотрены методы выявления деформаций, трещин и коррозии, а также этапы фрезерно-шлифовальных работ для восстановления рабочих параметров узла.

Подготовка головки блока цилиндров к диагностике

Перед началом диагностических процедур головка блока цилиндров (ГБЦ) требует тщательной механической очистки. Удаляются все остатки старой прокладки, нагар с камер сгорания и клапанов, масляные отложения и продукты коррозии. Для этого применяются металлические щетки, скребки, пескоструйная обработка или химические очистители, исключающие повреждение поверхностей.

После очистки обязательна промывка всех каналов ГБЦ: масляных, охлаждающей жидкости и отверстий под болты крепления. Особое внимание уделяется проверке чистоты масляных каналов и форсунок (при их наличии), так как их загрязнение напрямую влияет на смазку распредвалов и работу гидрокомпенсаторов. Промывка осуществляется струей горячей воды под давлением или специализированными растворителями.

Контроль и фиксация параметров перед диагностикой

Перед измерением дефектов необходимо визуально осмотреть ГБЦ на предмет трещин (особенно в перемычках между клапанами, седлах клапанов, рубашке охлаждения), сколов, следов перегрева (изменение цвета металла) и коррозии. Обнаружение критических дефектов на этом этапе может исключить необходимость дальнейших замеров.

Обязательные подготовительные операции включают:

- Демонтаж всех компонентов, не участвующих в проверке геометрии: клапаны, пружины, сухари, направляющие втулки (при необходимости), свечи накаливания/зажигания, датчики, форсунки.

- Маркировку деталей (например, клапанов и толкателей) для последующей установки в исходные места.

- Выпрямление резьбовых отверстий под болты крепления ГБЦ при наличии повреждений.

Перед установкой на поверочную плиту или стенд для замеров поверхность прилегания ГБЦ к блоку цилиндров должна быть абсолютно чистой и сухой. Малейшие частицы гряжи или влаги исказят результаты измерения плоскостности. Допускается легкая протирка поверхности чистой, безворсовой ветошью, смоченной в бензине или спирте.

| Этап подготовки | Ключевые действия | Инструменты/Материалы |

|---|---|---|

| Очистка | Удаление нагара, прокладки, отложений | Скребки, щетки, пескоструй, растворители |

| Промывка | Очистка масляных и водяных каналов | Горячая вода, компрессор, промывочные жидкости |

| Демонтаж | Снятие клапанов, пружин, форсунок | Спецключи, съемники |

| Контроль | Визуальный осмотр на трещины, деформации | Лупа, УФ-дефектоскоп (при необходимости) |

Визуальный осмотр на наличие трещин и механических повреждений

Тщательная очистка поверхности головки блока цилиндров (ГБЦ) от нагара, масляных отложений и охлаждающей жидкости обязательна перед осмотром. Используются металлические щетки, скребки и специальные моющие растворы, обеспечивающие полное обнажение материала для выявления даже мелких дефектов.

Осмотр проводится при ярком, направленном освещении (часто с использованием лупы или переносной лампы) по всей поверхности, включая камеры сгорания, седла клапанов, направляющие втулки, масляные каналы, плоскости сопряжения с блоком цилиндров и рубашку охлаждения. Особое внимание уделяется зонам высокого термического напряжения: перемычкам между клапанами, областям вокруг свечных отверстий и термостата.

Ключевые методы выявления дефектов

Основные типы выявляемых повреждений:

- Трещины: Визуально обнаруживаются как тонкие темные линии. Чаще образуются в тонкостенных участках, переходах сечений, зонах локальных перегревов (например, между клапанами).

- Прогары: Локальное разрушение металла в камере сгорания (обычно на тарелке выпускного клапана или перемычке), видимое как отверстие или глубокий кратер с оплавленными краями.

- Коробление привалочной плоскости: Определяется с помощью точной линейки и щупа. Зазор между линейкой и плоскостью ГБЦ указывает на деформацию.

- Сколы и задиры: Механические повреждения на направляющих втулках клапанов, седлах клапанов или резьбовых отверстиях (свечи, шпильки).

- Коррозия в рубашке охлаждения: Раковины, каверны или сквозные повреждения в каналах системы охлаждения.

Дополнительная проверка для скрытых трещин: При подозрении на микротрещины применяется капиллярная дефектоскопия (цветная). На очищенную поверхность наносится проникающий краситель, затем поверхность протирается и наносится проявляющий состав. Трещины четко выделяются контрастным цветом.

Измерение деформации привалочной плоскости линейкой и щупом

Контроль геометрии привалочной плоскости головки блока цилиндров (ГБЦ) начинается с визуального осмотра на предмет глубоких рисок, коррозии или локальных повреждений. Поверхность тщательно очищается от остатков прокладки, масла и нагара металлической щеткой, скребком и растворителем для исключения влияния загрязнений на точность замеров.

Для измерения используется точная поверочная линейка с известной плоскостностью и набор щупов разной толщины. Линейка устанавливается на проверяемую поверхность ГБЦ по нескольким контрольным направлениям: вдоль, поперек и по диагоналям плоскости, а также над каждым цилиндром. Это позволяет выявить локальные прогибы и общую деформацию.

Порядок выполнения замеров

- Установите линейку ребром на привалочную плоскость по первому контрольному направлению (например, вдоль оси блока).

- Попытайтесь вставить щуп различной толщины в зазор между линейкой и поверхностью ГБЦ в точках:

- По центру плоскости

- Вдоль кромок цилиндров

- Возле угловых крепежных отверстий

- Фиксируйте максимальную толщину щупа, свободно проходящего под линейкой в каждом положении. Допустимый зазор обычно не превышает 0.05–0.10 мм для бензиновых двигателей и 0.03–0.06 мм для дизельных.

- Повторите процедуру для всех направлений (минимум 6–8 положений линейки).

Критические отклонения выявляются при превышении максимально допустимого зазора или обнаружении неравномерности свыше 0.05 мм на длине 100 мм. Прогиб в зоне между цилиндрами часто указывает на термическую деформацию, а завал углов – на перетяжку болтов или коробление после перегрева.

| Тип деформации | Характерный признак | Причина |

|---|---|---|

| Общий прогиб по центру | Щуп проходит под линейкой по всей длине | Перегрев, усталость металла |

| Локальная вогнутость у отверстий | Щуп входит только возле крепежа | Перетяжка болтов, коррозия |

| Выпуклость над цилиндрами | Зазор по краям при плотном прилегании в центре | Термические нагрузки |

Результаты измерений наносятся на эскиз ГБЦ с указанием величины зазоров в каждой точке. Если отклонения превышают техтребования производителя, головка отправляется на фрезерование. При незначительных дефектах возможна ручная притирка на плите с абразивом, но при перепадах свыше 0.1 мм обязательна механическая обработка.

Гидравлическое тестирование каналов (опрессовка) для обнаружения микротрещин

Опрессовка головки блока цилиндров выполняется для выявления скрытых дефектов: микротрещин в рубашке охлаждения, масляных каналах и камерах сгорания. Технология основана на подаче жидкости под высоким давлением в замкнутые полости ГБЦ с последующим контролем герметичности. Для изоляции тестируемых зон применяются специальные заглушки на патрубках и технологические пластины на привалочной плоскости.

Гидравлический стенд подключается к каналам охлаждения через штатные отверстия. Система заполняется водой или теплоносителем, после чего давление плавно повышается до 4-7 атмосфер (в соответствии с техническими требованиями производителя ДВС). В течение 5-15 минут отслеживается стабильность показаний манометра – падение давления свидетельствует о наличии утечек.

Ключевые этапы и методы контроля

Для точной локализации дефектов используют несколько подходов:

- Визуальный осмотр – капли жидкости на поверхности указывают на расположение трещин.

- Окрашивание тестового состава – добавление в жидкость люминесцентного красителя с последующей проверкой УФ-лампой.

- Пневматическая проверка – погружение нагретой ГБЦ в ванну с холодной водой и подача воздуха (пузырьки воздуха визуализируют микротрещины).

Типичные проблемные зоны при опрессовке:

| Область ГБЦ | Вид дефектов | Причина возникновения |

|---|---|---|

| Перемычки между клапанами | Сквозные трещины | Термические перегрузки |

| Зоны крепления свечей/форсунок | Радиальные повреждения | Механические напряжения |

| Стыки седел клапанов | Кольцевые разломы | Коррозия и вибрации |

Важно: Опрессовка всегда предшествует шлифовке привалочной плоскости – обнаруженные трещины делают дальнейший ремонт экономически нецелесообразным. Негерметичные ГБЦ с микротрещинами свыше 0.3 мм подлежат замене или дорогостоящей сварке в специализированных центрах.

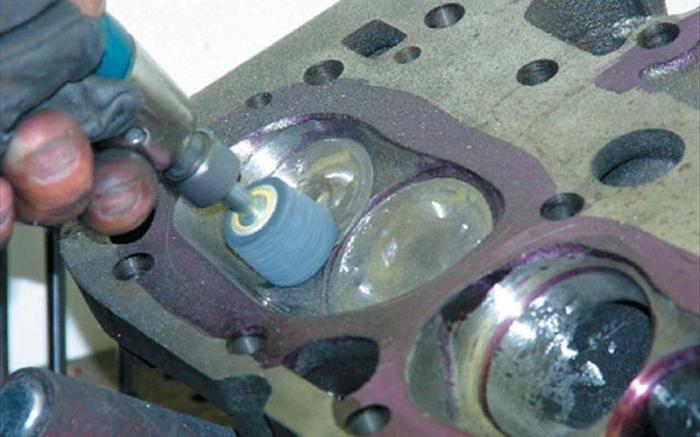

Оценка состояния направляющих клапанов и седел

Визуальный осмотр направляющих втулок выявляет трещины, сколы или выраженный износ внутренней поверхности. Замер биения стержня клапана при покачивании в двух перпендикулярных плоскостях индикаторным нутромером определяет величину зазора между клапаном и втулкой. Превышение допустимого зазора (обычно 0.08-0.15 мм для впускных и 0.10-0.20 мм для выпускных) требует замены втулок.

Состояние седел клапанов анализируют на отсутствие глубоких выработок, коррозии, сколов и равномерность контактной полосы. Ширина фаски седла замеряется штангенциркулем: типовое значение 1.0-2.0 мм. Неравномерный износ или превышение ширины указывают на необходимость реставрации. Проверка герметичности притиркой клапана с контрастной пастой выявляет неплотности по кольцу контакта.

Ключевые этапы диагностики

- Зазор клапан/втулка: Замер нутромером при покачивании клапана. Допуск зависит от модели двигателя.

- Биение втулки: Контроль индикатором при вращении клапана для выявления эллипсности.

- Центровка седла: Проверка соосности седла и направляющей специальным калибром.

| Параметр | Метод контроля | Критерий браковки |

|---|---|---|

| Люфт клапана | Индикаторный нутромер | Превышение заводских допусков |

| Ширина фаски седла | Штангенциркуль/шаблон | Увеличение >0.3 мм от номинала |

| Герметичность прилегания | Контрольная жидкость или вакуум-тестер | Проникновение жидкости/падение вакуума |

Дефектные втулки выпрессовываются гидравлическим прессом с последующей установкой новых с натягом 0.03-0.05 мм. Седла восстанавливают фрезерованием или расточкой специальными резцами с последующей притиркой клапанов абразивной пастой. Финишный контроль герметичности обязателен пневмотестером под давлением 0.5-0.6 МПа.

Расчет величины шлифовки на основе замеров деформации

Деформация плоскости головки блока цилиндров (ГБЦ) измеряется с помощью поверочной плиты и набора щупов либо оптических/лазерных сканеров. ГБЦ очищается от нагара и прокладок, после чего устанавливается на плиту. Щупы фиксируют зазоры между плитой и поверхностью ГБЦ в контрольных точках, указанных производителем (обычно по краям и диагоналям). Максимальное отклонение от плоскости определяет общую деформацию.

Полученные данные сравниваются с допустимыми нормами для конкретной модели двигателя. Если деформация превышает пределы (часто 0,05–0,1 мм), требуется шлифовка. Величина слоя для снятия рассчитывается по формуле: H = Dmax + S, где Dmax – максимальное измеренное отклонение, а S – припуск на "чистовую" обработку (0,03–0,05 мм) для гарантии устранения микродефектов.

Порядок расчета и шлифовки

Ключевые этапы:

- Определение глубины обработки:

- Пример: при Dmax = 0,12 мм и S = 0,04 мм, H = 0,12 + 0,04 = 0,16 мм.

- Если требуемое H превышает максимально допустимый ремонтный размер ГБЦ (обычно 0,2–0,3 мм), головка бракуется.

- Многоступенчатый контроль:

- После черновой шлифовки выполняются повторные замеры для корректировки финального прохода.

- Финальный слой снимается на 0,01–0,02 мм меньше расчетного H для минимизации риска перешлифовки.

| Параметр | Обозначение | Типовое значение (мм) |

|---|---|---|

| Макс. допустимая деформация | Dдоп | 0,05–0,10 |

| Технологический припуск | S | 0,03–0,05 |

| Макс. ремонтный размер | Rmax | 0,20–0,30 |

Результат шлифовки проверяется повторной установкой ГБЦ на плиту: зазоры во всех точках должны отсутствовать. Допустимая остаточная неровность – не более 0,02 мм на всей плоскости.

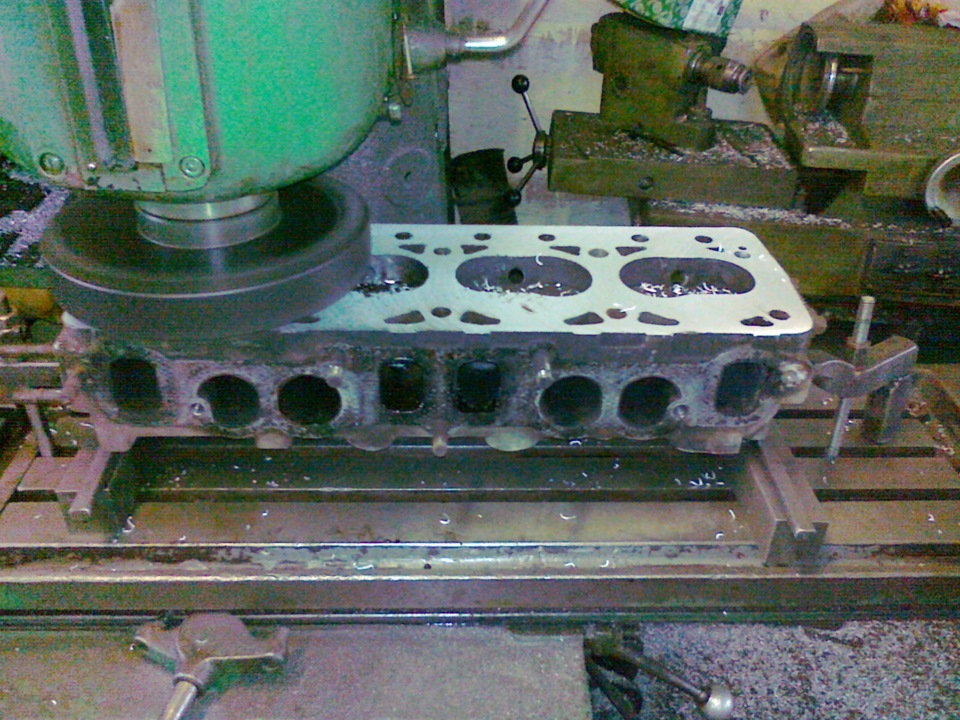

Фиксация головки на станке для плоскошлифования

Предварительно очищенная головка блока цилиндров устанавливается на магнитную плиту станка. Поверхность плиты предварительно выверяется по уровню для обеспечения параллельности плоскости обработки базовым поверхностям детали. Сила электромагнита должна равномерно распределяться по всей площади контакта, исключая локальные прогибы.

Для компенсации возможных деформаций подкладываются немагнитные подставки под участки с тонкими перемычками или каналами охлаждения. Критические зоны (например, постели распредвалов) дополнительно фиксируются прижимными планками с регулируемым усилием затяжки. Контроль надежности крепления выполняется ручным тестовым смещением детали.

Ключевые требования к фиксации

- Ориентация по базовым плоскостям - привалочная поверхность к блоку цилиндров позиционируется параллельно ходу шлифовального круга

- Равномерность прилегания - отсутствие зазоров более 0.02 мм при проверке щупом

- Исключение вибраций - проверка резонанса легким простукиванием

| Тип крепления | Область применения | Ограничения |

|---|---|---|

| Магнитная плита | Сплошные поверхности без сквозных отверстий | Не фиксирует зоны с каналами ГБЦ |

| Механические прижимы | Кромочные участки и зоны возле отверстий | Требует свободного пространства вокруг детали |

- Включить электромагнит на минимальной мощности

- Произвести выравнивание головки по контрольным точкам

- Установить дополнительные прижимы в зонах риска

- Подать номинальное напряжение на магнитную плиту

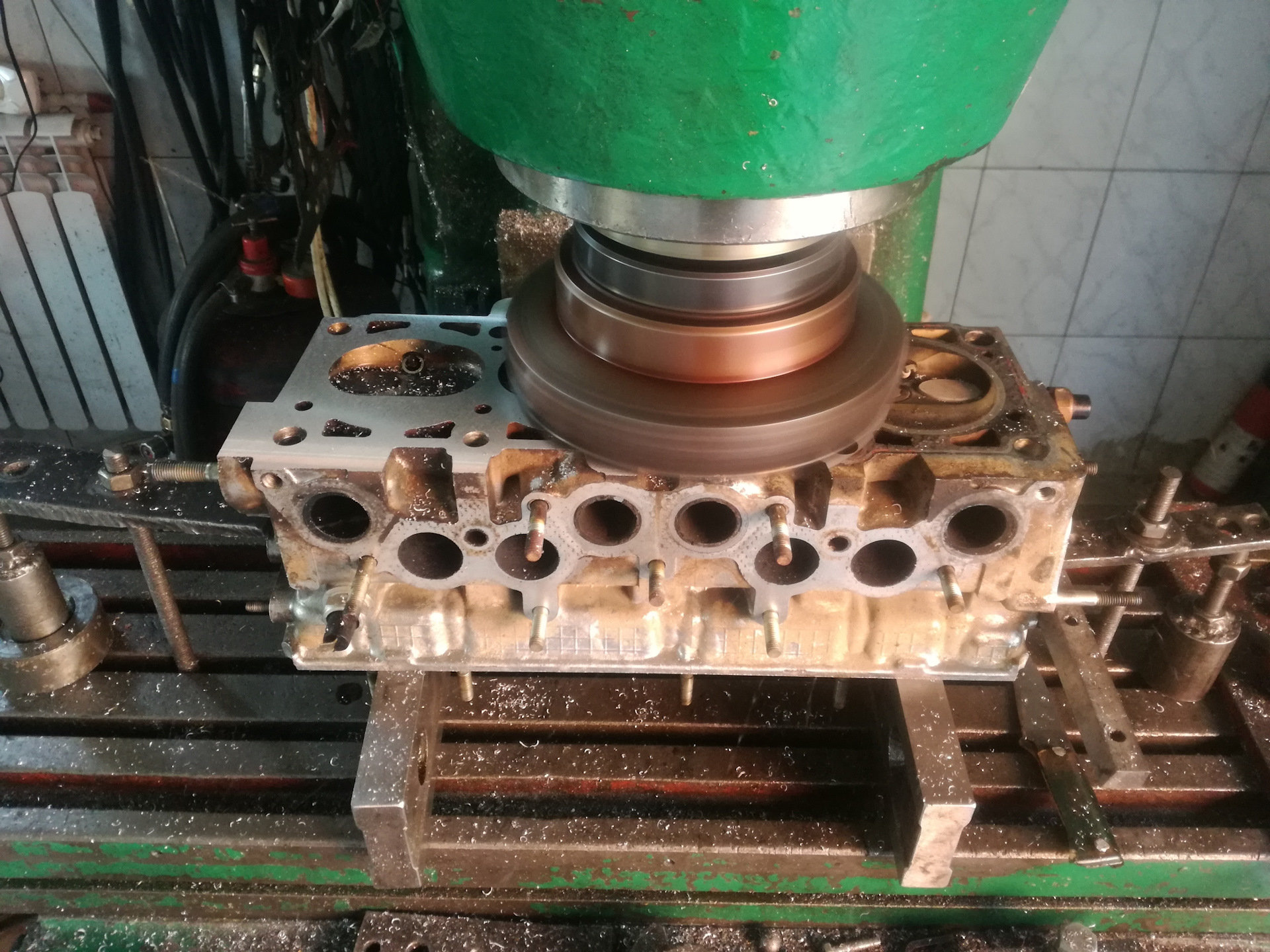

Подбор абразивного круга и выставление параметров шлифовки

Выбор абразивного круга определяется материалом головки блока цилиндров и требуемой чистотой обработки. Для чугунных ГБЦ применяются круги из электрокорунда (маркировка 54С, 25А) зернистостью 40-60 единиц на керамической связке. Алюминиевые сплавы обрабатывают кругами из белого электрокорунда (24А, 63С) или карбида кремния (зелёного) зернистостью 50-80 единиц, что предотвращает забивание пор материала стружкой.

Твердость круга должна соответствовать твёрдости металла: для изношенных головок с неравномерной твёрдостью выбирают круги средней твёрдости (CM1, CM2), а для новых – более твёрдые (CT1). Диаметр круга подбирается под размеры шлифовального станка, обычно в диапазоне 300-600 мм, с шириной рабочей кромки 5-10 мм для точного профилирования.

Ключевые параметры шлифовки

Настройка станка включает регулировку:

- Скорости вращения круга: 1200-1900 об/мин для чистовой обработки

- Поперечной подачи: 0.01-0.03 мм/проход при черновой шлифовке, 0.005-0.01 мм/проход для чистовой

- Продольной скорости стола: 12-20 м/мин с замедлением на краях

Обязательно используется охлаждающая эмульсия (смесь воды и СОЖ в пропорции 1:40) для предотвращения термических деформаций. Глубина снимаемого слоя контролируется микрометром: максимально допустимая за один проход – 0.05 мм, итоговый съём металла не должен превышать 0.2 мм во избежание нарушения геометрии камер сгорания.

| Этап | Глубина резания (мм) | Зернистость круга |

| Черновая обработка | 0.03-0.05 | 40-50 |

| Чистовая обработка | 0.005-0.01 | 60-80 |

После установки параметров выполняется тестовый проход с контролем плоскости уровнемером. Шероховатость поверхности должна соответствовать Ra 0.32-0.63 мкм для обеспечения герметичности привалочной плоскости. Финишная доводка осуществляется кругами с алмазной правкой или войлочными дисками с пастой ГОИ.

Поэтапное снятие слоя металла с проверкой плоскости

Процесс начинается с фиксации головки на магнитной плите шлифовального станка, обеспечивая жесткое крепление без перекосов. Мастер выставляет минимальную глубину резания (0.01-0.03 мм) и запускает продольное перемещение шлифовальной головки с алмазным или CBN кругом, обрабатывая всю поверхность единым проходом.

После каждого прохода головка демонтируется для контроля плоскостности поверочной линейкой и набором щупов. Замеры выполняют по диагоналям, периметру и центральной зоне, фиксируя отклонения в технической документации. При обнаружении локальных неровностей намечают зоны для дополнительной обработки.

Ключевые этапы контроля

Проверка включает три уровня верификации: предварительную (после чернового шлифования), промежуточную (при достижении 50% износа допустимого лимита) и финальную (перед снятием с оборудования). Используются инструменты:

- Поверочная плита класса точности 0

- Нутромер для зазоров

- Щупы толщиной 0.03-0.05 мм

| Допустимое отклонение | Легковые авто | Грузовые авто |

| На длине 100 мм | 0.03 мм | 0.05 мм |

| Полная длина ГБЦ | 0.1 мм | 0.15 мм |

При превышении допусков цикл шлифовки повторяют, снимая металл до устранения дефектов. Критически важно охлаждать деталь сжатым воздухом после каждого прохода для термостабилизации. Финальный этап - притирка головки на чугунной плите с абразивной пастой для микрошлифовки рисков.

- Фиксация ГБЦ на станке с вакуумным прижимом

- Шлифовка круговым проходом с минимальной подачей

- Контроль плоскости в 9 точках по ГОСТ 24643-81

- Корректировка глубины реза по максимальному замеренному отклонению

- Повтор обработки до достижения нормативов плоскостности

Финишная обработка поверхности и очистка каналов после шлифовки

После выполнения основной шлифовки плоскости головки блока цилиндров (ГБЦ) обязательным этапом является финишная обработка поверхности. Цель – устранение микроцарапин, рисок и заусенцев, оставшихся после абразивного инструмента. Для этого применяется ручная доводка с использованием мелкозернистой абразивной пасты ("паста ГОИ") или алмазной пасты на специальной поверочной плите либо стекле. Движения должны быть плавными, разнонаправленными ("восьмеркой") для равномерного выглаживания металла и достижения необходимой чистоты поверхности, критичной для герметичности будущей прокладки ГБЦ.

Параллельно с финишной обработкой плоскости уделяется особое внимание очистке масляных и охлаждающих каналов головки. Остатки абразивной пыли, металлической стружки и грязи, попавшие внутрь каналов в процессе шлифовки, представляют серьезную опасность для двигателя. Их попадание в систему смазки или охлаждения приводит к ускоренному износу деталей, засорению радиаторов и масляных фильтров, масляному голоданию и перегреву. Поэтому тщательная промывка каналов является неотъемлемой частью технологического процесса.

Ключевые этапы финишной обработки и очистки

Технология включает следующие обязательные операции:

- Промывка каналов:

- Использование мощных струй горячего моющего раствора (специализированного автошампуня или керосина) под высоким давлением.

- Применение жестких калиброванных щеток (металлических для масляных каналов, нейлоновых – для водяных) для механического удаления въевшихся загрязнений и абразива.

- Продувка сжатым воздухом для удаления остатков моющей жидкости и вытеснения частиц из труднодоступных мест. Продувка выполняется после каждого этапа промывки.

- Контроль чистоты каналов:

- Визуальный осмотр с помощью эндоскопа для выявления остаточных загрязнений в глубоких и изогнутых каналах.

- Повторная продувка чистой белой салфеткой на выходе из канала – отсутствие следов пыли или стружки подтверждает чистоту.

- Защита поверхности и каналов:

- Немедленная обработка чистой отшлифованной плоскости антикоррозийным составом (чаще всего используется "Литол" или аналоги) для предотвращения окисления.

- Установка заглушек (пластиковых или резиновых) во все открытые отверстия масляных и водяных каналов для защиты от пыли и влаги до момента сборки двигателя.

Результатом качественно выполненной финишной обработки и очистки является:

| Параметр | Требование |

|---|---|

| Чистота плоскости ГБЦ | Отсутствие видимых рисок, царапин; зеркальная поверхность |

| Чистота масляных каналов | Полное отсутствие металлической стружки, абразивной пыли, грязи; свободное прохождение воздуха |

| Чистота водяных каналов | Отсутствие накипи, ржавчины, песка; гладкие стенки |

| Защита от коррозии | Равномерный слой консервирующей смазки на всей поверхности |

Список источников

При подготовке материалов использовались специализированные технические руководства и отраслевые стандарты, регламентирующие процедуры восстановления двигателей. Основное внимание уделялось современным методам контроля геометрии и обработки поверхностей.

Ключевые источники включают документацию производителей оборудования, учебные пособия по авторемонту и нормативы проверки герметичности. Все данные соответствуют актуальным требованиям к ремонту ДВС.

- Технические руководства производителей шлифовальных станков (например, COMEC, ROTTLER)

- Учебник "Ремонт автомобильных двигателей" В.И. Еланского

- ГОСТ Р 51709-2001 "Методы проверки технического состояния ГБЦ"

- Сборник нормативов SAE J179 по плоскостности поверхностей

- Протоколы диагностики трещин ASTM E1417 (капиллярный контроль)

- Практическое пособие "Дефектовка ДВС" от НИИ автосервиса

- Технические бюллетени производителей прокладок (Victor Reinz, Elring)