Притирка клапанов своими руками - Как сделать без специнструментов

Статья обновлена: 01.03.2026

Герметичность клапанов критична для работы двигателя. Неплотное прилегание тарелки к седлу ведет к потере компрессии, перегреву, падению мощности и повышенному расходу топлива.

Притирка решает эту проблему, создавая идеально ровную поверхность соприкосновения. Многие считают процедуру сложной, требующей дрели или спецприспособлений, но это не так. Существует надежный способ, доступный в гаражных условиях с минимальным набором подручных средств.

Эта статья – пошаговое руководство по ручной притирке клапанов. Вы узнаете, как качественно восстановить герметичность узла, используя только притирочную пасту, ветошь и собственные руки, без дорогого инструмента.

Подготовка рабочего пространства для притирки клапанов

Обеспечьте абсолютную чистоту поверхности. Удалите масло, грязь и металлическую стружку с верстака или стола, используя ветошь и обезжириватель (бензин, уайт-спирит). Мелкие частицы, попавшие между клапаном и седлом во время притирки, сведут результат к нулю.

Организуйте зону так, чтобы все компоненты двигателя (головка блока, клапаны, пружины) располагались упорядоченно. Используйте контейнеры или чистые картонные лотки для сортировки деталей по цилиндрам – это исключит путаницу при сборке. Убедитесь в отсутствии сквозняков, способных занести пыль.

Ключевые требования к месту

- Освещение: Яркий направленный свет (настольная лампа) для визуального контроля прилегания фасок.

- Стабильность: Поверхность не должна вибрировать. Проложите резиновый коврик под головку блока.

- Безопасность: Отсутствие легковоспламеняющихся материалов рядом – притирочная паста часто содержит горючие компоненты.

| Материал | Назначение | Чем заменить при отсутствии |

|---|---|---|

| Чистая ветошь | Вытирание пасты, удаление загрязнений | Бумажные полотенца без ворса |

| Обезжириватель | Очистка седел/клапанов перед работой | Ацетон, спирт |

| Картонные разделители | Изоляция деталей разных цилиндров | Чистые пластиковые крышки |

Важно: Закройте все отверстия в головке блока (масляные каналы, камеры сгорания) чистыми тряпочными пробками или скотчем. Это предотвратит попадание абразивной пасты внутрь двигателя.

Необходимые материалы для притирки клапанов

Для качественной притирки клапанов без специнструмента подготовьте четыре ключевых компонента. Их правильный выбор напрямую влияет на результат работы и герметичность клапанного узла.

Каждый материал выполняет строго определённую функцию в процессе притирки. Использование неподходящих аналогов может привести к повреждению деталей или неэффективной обработке поверхностей.

- Притирочная паста – абразивный состав для обработки фасок клапана и седла. Применяется в два этапа: сначала крупнозернистая (для грубой зачистки), затем мелкозернистая (для финишной полировки).

- Моторное масло – минеральное масло без присадок. Используется для смазки стержня клапана при вращении и разбавления густой пасты до сметанообразной консистенции.

- Чистая ветошь – безворсовые х/б тряпки. Необходимы для удаления остатков пасты с деталей после каждого этапа притирки и финальной очистки седел перед сборкой.

- Очищающая жидкость – бензин "Калоша" или керосин. Применяется для обезжиривания поверхностей перед нанесением пасты и финальной промывки деталей от абразивных частиц.

Демонтаж клапанной крышки и снятие распредвала

Перед началом работ убедитесь, что двигатель полностью остыл, а автомобиль стоит на ровной поверхности с затянутым ручным тормозом. Отключите минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания.

Очистите поверхность клапанной крышки и прилегающие участки головки блока цилиндров от грязи и масла ветошью. Это предотвратит попадание мусора внутрь двигателя после снятия крышки.

Процесс демонтажа

Снятие клапанной крышки:

- Отсоедините все мешающие элементы: патрубок вентиляции картера (сапун), датчики (если они крепятся к крышке), кабельные хомуты.

- Постепенно и крестообразно открутите болты/гайки крепления клапанной крышки, используя подходящий инструмент (обычно головка или ключ на 10).

- Аккуратно подденьте крышку по периметру плоской отверткой или монтажной лопаткой, если она "прикипела". Не прилагайте излишних усилий, чтобы не сломать фланец.

- Снимите крышку вместе с уплотнительной прокладкой. Прокладку осмотрите – если она жесткая или порвана, потребуется замена.

Подготовка к снятию распредвала:

- Проверните коленчатый вал (за болт крепления шкива) так, чтобы метки на звездочке/шкиве распредвала и корпусе подшипников совпали. Это позволит правильно установить вал обратно.

- Ослабьте и снимите натяжитель цепи (или ремня) ГРМ согласно инструкции для вашего двигателя. Зафиксируйте цепь/ремень, чтобы они не провисли и не сместились.

- Открутите крепления крышек коренных подшипников распредвала (обычно это болты под головку на 10 или 12). Запомните или сфотографируйте положение каждой крышки – они строго индивидуальны и помечены номерами/стрелками.

Извлечение распредвала:

- Постепенно и равномерно (крестообразно) откручивайте болты крепления постелей распредвала, следуя обратной последовательности затяжки (обычно от центра к краям).

- Осторожно приподнимите распредвал за шестерню/шкив, одновременно следя, чтобы кулачки не задевали сухари клапанов или толкатели.

- Аккуратно извлеките вал из постелей. Положите его на чистую поверхность, защитив кулачки от повреждений и загрязнения.

Важно: Все болты и мелкие детали (шайбы, шайбы-стопоры) складывайте в отдельные промаркированные емкости или на чистый лист бумаги с обозначениями позиций. Это критично для правильной сборки.

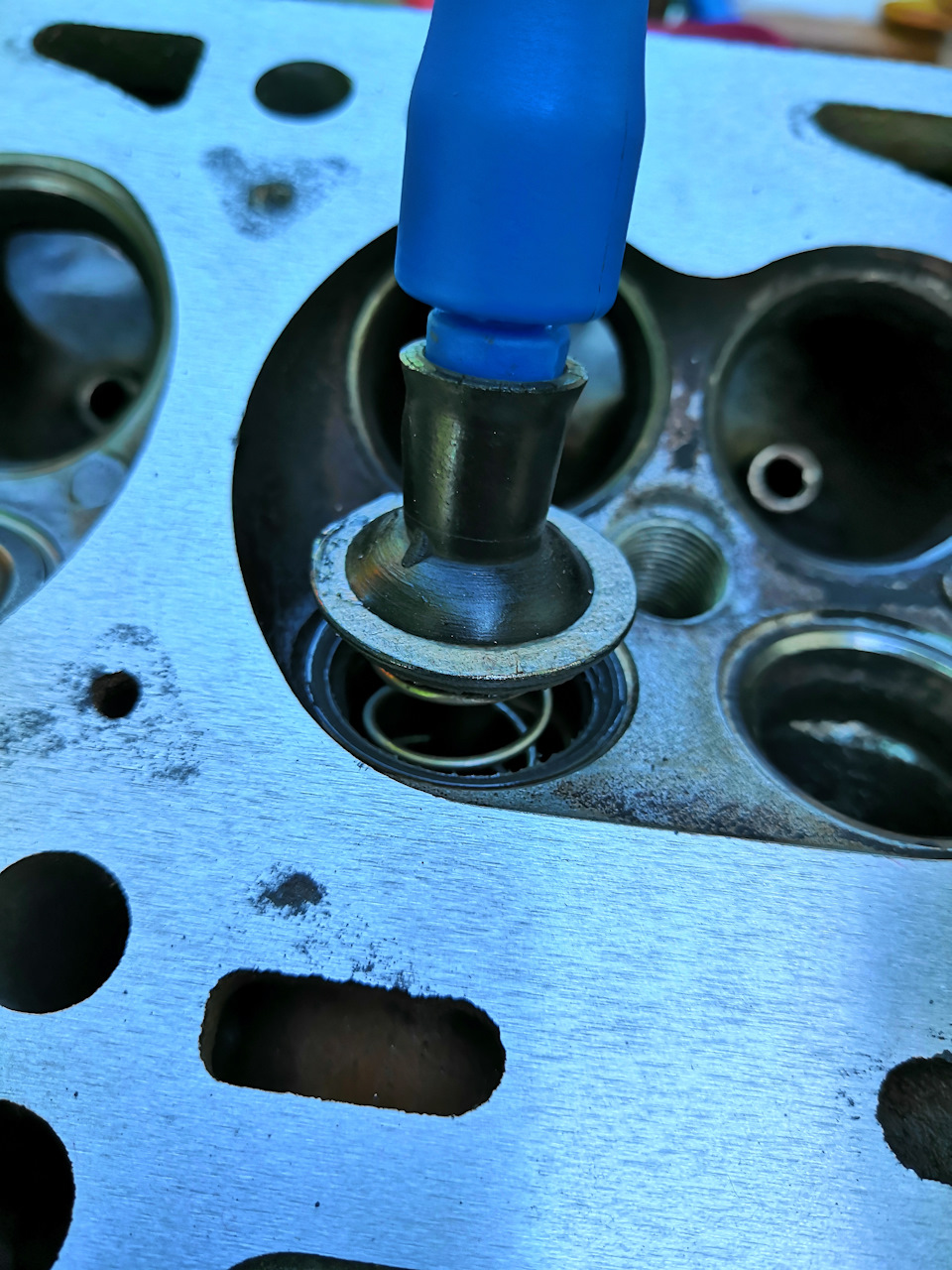

Извлечение сухарей и пружин клапанного механизма

Зафиксируйте распредвал так, чтобы кулачки выбранного цилиндра не давили на клапаны – проверните коленвал до верхней мертвой точки такта сжатия. Убедитесь, что поршень полностью закрыл цилиндр, исключив риск падения клапана внутрь при снятии пружины.

Наденьте ветошь на головку блока и соседние детали для защиты от вылетающих сухарей. Потребуется два гаечных ключа (или монтировки) подходящего размера. Один инструмент используйте как рычаг, упирая в головку блока, второй – как опорную площадку.

Метод снятия пружин подручными средствами

- Создайте точку опоры: Установите первый ключ (монтировку) на тарелку пружины строго по центру клапана.

- Приложите усилие: Второй ключ уприте в первый, создав Г-образную конструкцию. Надавите вниз на место их пересечения, сжимая пружину до освобождения сухарей.

- Извлеките сухари: Удерживая пружину в сжатом состоянии, магнитной отверткой или пинцетом аккуратно выньте сухари из канавки штока клапана.

- Снимите детали: Плавно отпустите рычаг, снимите тарелку пружины, саму пружину и маслосъемные колпачки (при наличии).

Важные предосторожности:

- Не допускайте перекоса рычагов – это может повредить тарелку или шток клапана.

- Используйте магнитный инструмент для работы с сухарями – их потеря усложнит сборку.

- Сложите детали в контейнер с ячейками или подпишите их, чтобы не перепутать клапаны и пружины между цилиндрами.

После извлечения всех компонентов тщательно очистите посадочные места клапанов в головке блока и сами клапаны от нагара перед началом притирки.

Маркировка клапанов для сохранения позиций

После демонтажа клапанов критически важно промаркировать каждый из них вместе с соответствующим седлом в головке блока цилиндров. Это гарантирует, что после притирки каждый клапан вернется строго на свое исходное место. Даже минимальные различия в износе или геометрии между седлами и тарелками клапанов могут свести на нет результаты притирки при перестановке элементов.

Используйте несмываемый маркер или кернер для нанесения меток. Наносите их на тыльную (нерабочую) сторону тарелки клапана и на участок ГБЦ рядом с соответствующим седлом. Пронумеруйте клапаны и цилиндры в порядке расположения (например, №1-впускной, №1-выпускной, №2-впускной и т.д.). Если конструкция позволяет, допустима маркировка штоков клапанов выше сухарей.

Порядок действий при маркировке

- Очистите поверхности: Удалите грязь и масло с тыльной стороны тарелок клапанов и зоны вокруг седел в ГБЦ для четкости меток.

- Примените нумерацию: Начинайте с первого цилиндра. Маркируйте оба клапана (впуск/выпуск) и их седла одинаковым номером (например, "1В" для впускного, "1ВЫП" для выпускного).

- Используйте двойную маркировку: Пометьте как клапан, так и ГБЦ рядом с его седлом - это исключит путаницу при сборке.

- Фиксируйте положение: Для клапанов с асимметричной конструкцией (некоторые впускные) добавьте метку ориентации (например, стрелку к распредвалу).

| Элемент | Место маркировки | Пример метки |

|---|---|---|

| Клапан (тыльная сторона тарелки) | Край тарелки или торец штока* | 1В (1й цилиндр, впуск) |

| Головка блока цилиндров | Участок рядом с седлом клапана | 1В (рядом с седлом впускного клапана 1 цилиндра) |

| Клапан с асимметрией | Шток + тарелка | 1В + стрелка (ориентация) |

*Маркировка штока допустима только выше зоны уплотнения маслосъемными колпачками и места контакта с сухарями. Никогда не ставьте метки на рабочие фаски клапана или седла! При сборке сверяйте соответствие меток на клапане и ГБЦ перед установкой каждого клапана. Этот метод гарантирует сохранение индивидуальной приработки между каждой парой клапан-седло.

Очистка тарелок клапанов от нагара ветошью

Тщательная очистка рабочих поверхностей тарелок клапанов и седел в головке блока цилиндров (ГБЦ) от нагара и отложений является критически важным подготовительным этапом перед самой притиркой. Остатки нагара помешают добиться герметичности даже при идеально выполненной притирке.

Для этой операции вам потребуется ветошь из мягкой, неворсистой и прочной ткани (подойдет хлопок без рыхлой структуры, микрофибра). Избегайте грубых материалов, способных оставить царапины на металле, которые впоследствии станут причиной прорыва газов или подсоса масла.

Процесс очистки ветошью

Порядок действий:

- Подготовьте ветошь: Нарежьте куски ветоши небольшого размера, удобные для работы. Желательно использовать чистую ветошь без следов масла или абразивов.

- Очистка тарелки клапана: Возьмите клапан за стержень. Смочите ветошь небольшим количеством бензина, уайт-спирита или специального очистителя карбюратора (нашатырный спирт также хорошо растворяет нагар, но требует осторожности и проветривания). Аккуратно, но с усилием протрите коническую фаску тарелки клапана, двигая ветошью по кругу. Меняйте загрязненные участки ветоши по мере необходимости. Цель – удалить весь рыхлый и прикипевший нагар до чистого металла.

- Очистка седла клапана в ГБЦ: Вставьте палец в канал седла клапана в головке блока. Оберните кончик пальца чистой ветошью, смоченной очистителем. Плотно прижимая ветошь к конической фаске седла, вращайте палец по кругу, тщательно протирая поверхность. Особое внимание уделите труднодоступным местам стыка фаски с камерой сгорания и каналом.

- Контроль чистоты: После обработки ветошью обеих поверхностей (клапана и седла) внимательно осмотрите их при хорошем освещении. Поверхности должны быть чистыми, без видимых следов нагара, масляных пленок или ворсинок от ветоши. Протрите насухо чистой ветошью.

Ключевые моменты:

- Безворсовая ткань: Ворсинки могут забить микроцарапины и помешать оценке чистоты.

- Аккуратность: Избегайте царапания поверхностей металлическими предметами или грубой тканью.

- Труднодоступные места: Не пропускайте зоны стыков, они часто остаются грязными.

- Контроль: Чистота – залог успешной притирки. Если нагар не отходит ветошью, потребуются более сильные методы (химические очистители, мягкие пластиковые щетки), но осторожно!

| Зона очистки | Метод очистки ветошью | Особенности |

|---|---|---|

| Фаска тарелки клапана | Протирание ветошью по кругу с усилием | Легкодоступна, контролировать чистоту по всей окружности |

| Фаска седла в ГБЦ | Протирание ветошью на пальце вращательными движениями | Труднодоступна, особое внимание стыкам |

Обработка седел клапанов мягким абразивом

Мягкая абразивная паста наносится тонким слоем исключительно на рабочую фаску клапана. Избегайте попадания состава на стержень или направляющую втулку – это предотвратит их преждевременный износ. Используйте пасту средней зернистости (например, 220-280 грит) для первичной обработки.

Равномерность распределения пасты критична: излишки снижают точность притирки, а недостаток не обеспечит необходимого абразивного эффекта. Контролируйте толщину слоя визуально – он должен напоминать матовую пленку без комков или пропусков.

Техника ручной притирки

- Установите клапан в седло, слегка прижав его ладонью

- Вращайте клапан на 30-45° вперед-назад без отрыва от седла

- Каждые 5-6 циклов проворачивайте клапан на 90° для равномерного износа

- Контролируйте усилие – давление должно соответствовать весу руки

Визуальный контроль качества: после 20-30 секунд обработки снимите клапан и проверьте седло. Успешная притирка проявляется сплошным матовым кольцом без прерываний по всей окружности. При неравномерном контакте:

- Усильте нажим на зонах со слабым следом

- Добавьте пасту локально на необработанные участки

Финишный этап требует замены абразива на мелкозернистую пасту (400+ грит). Повторите цикл вращения до появления равномерной серой полосы шириной 1-1.5 мм. После обработки тщательно промойте детали керосином или бензином для полного удаления абразива.

Подбор зернистости пасты для стадии черновой обработки

Черновая обработка направлена на устранение значительных дефектов: глубоких рисок, задиров или явной деформации кромок седел и клапанов. Требуется абразив, способный быстро снять металл для выравнивания поверхностей и формирования первичного контакта.

Используйте пасты с крупной зернистостью – они агрессивно удаляют материал, но оставляют грубую шероховатость. Ориентируйтесь на визуальное состояние деталей: чем глубже повреждения, тем крупнее должен быть абразив. Избегайте перехода к мелкозернистым составам до устранения основных неровностей.

Рекомендации по зернистости для черновой притирки

| Состояние поверхностей | Рекомендуемая зернистость | Особенности применения |

|---|---|---|

| Глубокие задиры, вмятины, сильная коррозия | 80-120 мкм (FEPA F60-F80) | Интенсивное давление, частый контроль во избежание перегрева |

| Заметные царапины, умеренный износ | 40-80 мкм (FEPA F120-F180) | Стандартное усилие притирки, основная стадия выравнивания |

| Небольшие риски, легкая деформация кромки | 20-40 мкм (FEPA F220-F320) | Минимальное давление, подготовка к чистовой обработке |

Критерии завершения черновой стадии: равномерный матовый след по всей рабочей поверхности клапана и седла, отсутствие видимых углублений. Переход к чистовой обработке допустим только после полного устранения грубых дефектов.

Нанесение абразивной пасты на фаску клапана

Тщательно очистите фаску клапана и седло от грязи, масла и остатков старой пасты. Используйте ветошь и растворитель для обезжиривания поверхностей – это обеспечит равномерное распределение абразива.

Нанесите небольшое количество грубой абразивной пасты (зернистость 120-220) на фаску клапана тонким сплошным слоем. Для распределения пасты без инструмента используйте палец, вращая клапан вокруг оси для равномерного покрытия. Избегайте избытка пасты – излишки снижают эффективность притирки.

Рекомендации по работе с пастой

- Дозировка: объём пасты не должен превышать размер спичечной головки

- Распределение: паста должна покрывать всю рабочую поверхность фаски без пропусков

- Контроль: излишки пасты на стержне клапана немедленно удаляйте ветошью

Фиксация клапана в посадочном седле руками

Для надёжного удержания клапана при притирке без специнструмента используйте эластичную основу. Подойдет резиновый шланг, велосипедная/автомобильная камера или плотная термоусадочная трубка длиной 10–15 см. Отрежьте кусок с запасом, чтобы выступал за торец клапана на 3–5 см.

Проденьте стержень клапана внутрь шланга/трубки так, чтобы резина плотно обжала его. Свободный конец эластичного держателя сожмите пальцами в гармошку – это создаст вакуумный эффект при подъёме клапана.

Техника фиксации

Шаг 1: Нанесите притирочную пасту тонким слоем на фаску клапана (не на седло!).

Шаг 2: Установите клапан в седло, прижав тарелку ладонью. Убедитесь в правильной посадке без перекосов.

Шаг 3: Обхватите выступающий конец шланга большим и указательным пальцами. Прижмите резину к стержню клапана, создавая присасывающий эффект.

Правила контроля

- Не отрывайте клапан от седла во время притирки – держите шланг в постоянном натяжении.

- Контролируйте параллельность тарелки к седлу визуально через каждые 3–4 движения.

- При срыве вакуума (слышен хлопок) немедленно переустановите клапан.

| Материал держателя | Преимущества | Недостатки |

| Резиновый шланг (Ø10–15 мм) | Жёсткая фиксация, долговечность | Требует подбора по диаметру стержня |

| Велосипедная камера | Мягкий ход, доступность | Быстрый износ |

| Термоусадочная трубка | Идеальное прилегание | Одноразовое применение |

После 8–10 возвратно-вращательных движений (на 1/4 оборота с подъёмом) проверяйте равномерность притирки по матовой полосе на фаске клапана и седле. При смещении следа от центра – увеличьте прижим с нужной стороны.

Техника вращения клапана пальцами

Установите клапан в направляющую втулку, нанесите тонкий слой абразивной пасты на фаску тарелки клапана. Прижмите его к седлу, обеспечивая равномерный контакт поверхностей.

Зафиксируйте клапан ладонью одной руки, слегка придавливая вниз. Пальцами второй руки обхватите шток клапана, плотно сжав его между подушечками указательного и большого пальцев.

Последовательность действий

- Совершайте короткие вращательные движения (30-50° в каждую сторону) без отрыва тарелки от седла.

- Через каждые 5-7 оборотов приподнимайте клапан на 1-2 см для распределения пасты.

- Контролируйте равномерность притирки по серому пояску на фаске клапана и седле.

- Чередуйте направление вращения для предотвращения эллипсности.

Важные нюансы:

- Используйте грубую пасту на начальном этапе, финишную – для полировки.

- Не допускайте попадания абразива на шток клапана.

- Сила прижима должна быть умеренной – избыточное давление приводит к деформации фасок.

| Ошибка | Последствие |

| Длинные вращения (более 180°) | Образование канавок на поверхностях |

| Неравномерный прижим | Конический поясок контакта |

| Отрыв клапана при вращении | Снижение качества притирки |

После завершения тщательно промойте детали керосином для удаления абразивных остатков. Проверьте герметичность, залив бензин в камеру сгорания – отсутствие протечек подтвердит качество притирки.

Движения "вперед-назад" с легким прижимом

Зафиксируйте тарелку клапана в посадочном седле головки блока цилиндров, плотно прижав ее ладонью. Слегка надавите сверху для обеспечения контакта поверхностей.

Выполняйте короткие возвратно-поступательные движения вдоль оси клапана (примерно 1/4 оборота). Следите, чтобы клапан не проворачивался вокруг своей оси – это обеспечит равномерную обработку всей поверхности.

Техника выполнения

Используйте два типа движений:

- Быстрые мелкие "вибрации" (частота 2-3 движения в секунду) для первичной притирки

- Медленные протяжные движения (1-2 секунды на цикл) для финишной обработки

Через каждые 15-20 секунд обязательно:

- Приподнимите клапан и проверну́ть на 60-90°

- Обновляйте слой притирочной пасты

- Удаляйте металлическую стружку чистой ветошью

| Контрольный признак | Правильный результат |

|---|---|

| Цвет рабочей кромки | Сплошная матовая полоса шириной 1-2 мм |

| Качество поверхности | Отсутствие царапин и блестящих пятен |

Важно: Сила прижима должна позволять свободно вытаскивать клапан пальцами без усилий. Чрезмерное давление приводит к деформации кромок!

Угол приложения усилия ладонью напрямую влияет на равномерность притирки рабочей фаски клапана. Неправильное направление силы вызывает перекос детали в седле, что приводит к одностороннему износу и потере герметичности. Контроль угла особенно критичен при работе без специнструмента, где ладонь – основной рычаг воздействия.

Оптимальным считается положение, при котором вектор усилия строго совпадает с осью клапана. Это обеспечивает симметричное распределение абразивной пасты по всей окружности фаски. Любое отклонение ладони от вертикали создаёт момент силы, нарушающий геометрию притираемых поверхностей и увеличивающий время работы.

Правильный угол приложения усилия ладонью

Ключевые принципы позиционирования

Расположите ладонь строго перпендикулярно торец клапанного стержня. Центр ладони должен совпадать с осью штока – это гарантирует равномерное давление по всей окружности. При работе с впускными клапанами допустим лёгкий наклон корпуса (до 5°), для выпускных сохраняйте абсолютную вертикаль из-за их меньшего диаметра.

- Исходная позиция

- Клапан установлен в направляющую, седло смазано пастой

- Ладонь развёрнута горизонтально, пальцы сомкнуты

- Основание ладони – над центром стержня

- Техника давления

- Усилие создаётся плечевым движением, а не кистевым

- Локоть фиксирован – работает только плечевой сустав

- Предплечье сохраняет параллельность оси клапана

| Ошибка | Последствие | Коррекция |

|---|---|---|

| Наклон ладони >15° | Конусный износ фаски | Опора локтя на статичную поверхность |

| Смещение центра давления | Эллипсная деформация | Маркировка центра стержня мелом |

| "Скручивающее" движение | Рискование граней | Контроль плоскости ладони зеркалом |

Для самопроверки: при правильном угле стержень не вибрирует во время вращения, а паста распределяется по фаске равномерным серым кольцом без пропусков. После 10-15 оборотов клапан должен подниматься вверх исключительно за счёт аэродинамического эффекта, а не из-за перекоса.

Контроль равномерного распределения пасты

Нанесение притирочной пасты требует строгого соблюдения равномерности слоя. Избыток состава на кромке тарелки клапана или седла приводит к образованию глубоких борозд, а недостаток – к неполному прилеганию поверхностей. Оба случая снижают герметичность узла после сборки.

Проверка распределения выполняется визуально после установки клапана в направляющую втулку и нескольких проворачиваний. Клапан аккуратно извлекается без смещения относительно седла для анализа отпечатка на рабочих поверхностях.

Критерии правильного нанесения

- Сплошной серый поясок по всей окружности тарелки клапана и седла

- Отсутствие прерывистых участков или непрокрашенных зон

- Равномерная тонкость слоя без локальных скоплений пасты

Типичные дефекты покрытия и их причины:

| Дефект | Визуальный признак | Решение |

| Неполный контакт | Прерывистая полоса на седле | Увеличить усилие притирки |

| Перекос клапана | Смещенный поясок в одну сторону | Проверить соосность втулки |

| Избыток пасты | Наплывы по краям пояска | Удалить излишки салфеткой |

Корректировка распределения выполняется очисткой поверхностей керосином и повторным нанесением минимального количества пасты размером со спичечную головку. Процедура контроля повторяется до достижения идеального контакта по всей окружности.

Периодический поворот клапана на 90 градусов

Регулярный поворот клапана на четверть оборота – обязательное условие равномерной притирки. Без этого движения абразивная паста будет стачивать металл только по одному вектору, оставляя продольные риски на фаске и седле. Это приведет к нарушению геометрии поверхностей и потере герметичности даже при визуально "чистом" контакте.

Поворот выполняют через строго определенные интервалы, синхронизируя его с возвратно-поступательными движениями клапана. Типичная ошибка – беспорядочное вращение без фиксированного шага, что создает неравномерный износ. Интервал подбирают так, чтобы каждый участок фаски последовательно контактировал со всеми зонами седла, формируя сплошную матовую полосу.

Правильная техника поворота

- После 10-15 возвратных движений клапана (вверх-вниз) остановите притирку.

- Плотно прижмите тарелку клапана ладонью к седлу, исключая смещение.

- Поверните клапан строго на 90° по часовой стрелке, контролируя угол по метке на торце стержня.

- Возобновите возвратные движения без уменьшения нажима.

| Кол-во циклов (вверх-вниз) | Действие |

|---|---|

| 10-15 | Поворот на 90° |

| 40-60 (полный круг) | Очистка поверхностей, замена пасты |

Критические ошибки: поворот против часовой стрелки (сбивает нанесенную пасту), неполный угол (менее 90°), отрыв клапана от седла при вращении. После каждого полного оборота (4 поворота) обязательно удаляйте отработанную пасту ветошью и наносите свежую порцию.

Определение длительности первичной притирки

Длительность первичной притирки напрямую зависит от степени износа клапанов и седел. Визуально оцените состояние рабочих поверхностей: мелкие царапины или незначительный износ потребуют 2-3 минут на клапан, тогда как глубокие задиры или выраженная коррозия могут увеличить процесс до 10-15 минут. Отсутствие равномерной матовой полосы контакта по всей окружности указывает на необходимость продолжения работы.

Контролируйте прогресс через каждые 60 секунд, очищая поверхности и проверяя прилегание по контрольной риске. Наносите абразивную пасту тонким слоем после каждой проверки. Прекращайте этап, когда на фасках клапана и седла образуется сплошная матовая полоса шириной 1-2 мм без прерываний. Избегайте перетирания – это приводит к формированию "заваленной" кромки и потере герметичности.

Ключевые факторы влияния

- Глубина дефектов: точечные повреждения устраняются за 3-4 минуты, вмятины требуют до 7 минут

- Тип абразива: паста крупности 120-180 мкм сокращает время на 30% по сравнению с мелкодисперсной (40-60 мкм)

- Техника приложения усилия: интенсивное вращение с переменой направления ускоряет процесс

| Состояние поверхности | Ориентировочное время | Визуальный маркер завершения |

|---|---|---|

| Легкие потертости | 2-3 мин | Тонкая прерывистая полоса |

| Заметные канавки | 5-7 мин | Сплошная полоса 0.8 мм |

| Локальная коррозия | 8-12 мин | Равномерная матовая зона 1.5 мм |

Смена пасты на мелкозернистую для финишной обработки

После формирования сплошной матовой полосы на фасках грубой пастой полностью удалите её остатки с клапана и седла. Используйте ветошь, смоченную в бензине или керосине, чтобы исключить смешивание абразивов разной фракции. Контролируйте чистоту поверхностей визуально – не допускается наличие темных зернистых частиц.

Нанесите минимальное количество мелкозернистой пасты (зернистость 15-40 мкм) только на рабочую фаску клапана. Избегайте попадания состава на стержень: это предотвратит износ направляющей втулки. Паста должна распределиться тонким равномерным слоем без комков.

Техника финишной притирки

- Установите клапан в седло, прижмите его стержень резиновой насадкой (например, термошлангом) или деревянным бруском с выемкой.

- Совершайте возвратно-вращательные движения:

- 3-4 оборота по часовой стрелке с легким нажимом

- Резкий поворот против часовой стрелки на 180°

- Повтор цикла без отрыва клапана от седла

- Каждые 15 секунд приподнимайте клапан для перераспределения пасты, смещая точку контакта.

- Контролируйте результат: готовая поверхность имеет однородный матово-серый оттенок по всей окружности фаски. Ширина рабочей полосы – 1-1.5 мм.

Критерий завершения: при нанесении масляного маркера на седло после 5 циклов притирки линии должны полностью стираться по всему кольцу контакта. Избегайте перепритирки – это вызывает деформацию фасок.

Удаление остатков абразива бензином

После завершения притирки тщательно промойте клапан и седло бензином для удаления абразивной пасты. Используйте чистую ветошь или щетку, смоченную в топливе, чтобы вытереть все поверхности. Особое внимание уделите канавкам клапана и труднодоступным участкам седла.

Повторите процедуру 2-3 раза со свежей порцией бензина, каждый раз используя чистый отрез ткани. Контролируйте отсутствие зернистых частиц на пальцах после протирки – малейшие остатки абразива приведут к ускоренному износу механизма.

Ключевые этапы очистки

- Наденьте резиновые перчатки и обеспечьте вентиляцию помещения

- Смочите ветошь в бензине, отожмите излишки

- Протрите рабочую фаску клапана круговыми движениями

- Обработайте седло в ГБЦ вращательными движениями через чистую тряпку

- Проверьте канавку под сухарики: используйте зубочистку с обмотанной ветошью

Важно: не экономьте бензин – остатки пасты должны полностью раствориться. После очистки просушите детали сжатым воздухом или чистой сухой тканью перед сборкой.

Проверка контактной полосы мелом или маркером

После притирки клапана к седлу требуется проверить качество образовавшейся контактной полосы. Эта полоса должна быть непрерывной, равномерной по ширине и расположенной строго по центру рабочей фаски клапана и седла. Ширина полосы обычно составляет 1-2 мм для впускных и 1.5-2.5 мм для выпускных клапанов.

Для визуализации контактной зоны используются простые методы с мелом или маркером. Нанесите тонкий слой обычного школьного мела или специального мелового карандаша на тщательно очищенную фаску клапана. Вместо мела можно взять несмываемый перманентный маркер с тонким стержнем. Маркер должен оставлять четкую линию без подтеков.

Порядок действий при проверке

- Обезжирьте фаску клапана и седла растворителем.

- Аккуратно нанесите мел сплошной полосой по всей окружности фаски клапана или закрасьте её маркером.

- Установите клапан в направляющую втулку, слегка прижмите его к седлу и проверните на 1/4-1/2 оборота без притирочных движений.

- Извлеките клапан и осмотрите седло. Мел или маркер перенесутся на седло именно в местах контакта.

Качественная притирка подтверждается сплошной равномерной полосой по всей окружности седла. Если полоса:

- Прерывается – контакт неполный, требуется доработка.

- Смещена к краю фаски – ширина полосы неравномерная.

- Слишком широкая/узкая – не соответствует допускам двигателя.

При обнаружении дефектов повторите притирку с контролем через каждые 10-15 движений. Избегайте чрезмерного нажима при проверке – клапан должен касаться седла только под собственным весом.

Метод проверки герметичности керосином

После установки притертых клапанов в головку блока цилиндров переверните ее камерами сгорания вверх. Убедитесь, что все клапаны полностью закрыты, а пружины надежно зафиксированы сухарями.

Наполните каждую камеру сгорания керосином до верхнего края посадочного седла клапана. Используйте небольшую емкость для аккуратного залива, избегая проливания жидкости на другие участки головки.

Оценка результата

Вариант 1: Утечка отсутствует

Если через 3-5 минут уровень керосина в камере не снизился, а под тарелкой клапана и на обратной стороне головки нет мокрых следов – герметичность идеальная. Притирка выполнена успешно.

Вариант 2: Обнаружена течь

- Медленное падение уровня керосина (капли на коллекторе через 1-2 минуты) указывает на незначительные дефекты притирки.

- Быстрое опустонение камеры (за 10-30 секунд) свидетельствует о серьезных проблемах: глубокие царапины, перекос клапана или деформация седла.

Важно: При наличии течи демонтируйте проблемный клапан, очистите поверхности от керосина и повторите притирку, уделяя внимание равномерности контактного пояска. Повторную проверку выполняйте только на сухих деталях.

Промывка клапанов и седел дизельным топливом

После механической притирки клапанов на поверхности седел и тарелок остаются микрочастицы абразива, металлическая пыль и остатки пасты. Эти загрязнения критично удалить перед сборкой двигателя, так как они ускорят износ узла и нарушат герметичность.

Дизельное топливо (солярка) эффективно растворяет масляные отложения, нагар и притирочные остатки благодаря высокой проникающей способности. Его применение исключает риск коррозии деталей в отличие от агрессивных растворителей.

Технология очистки

Потребуется ветошь без ворса, ёмкость с соляркой и чистая сухая салфетка. Действуйте поэтапно:

- Обильно смочите ветошь дизтопливом.

- Тщательно протрите рабочую фаску клапана круговыми движениями, уделяя внимание кромке.

- Повторите процедуру для седла в головке блока, удаляя грязь из посадочного канала.

- Меняйте ветошь при сильном загрязнении.

- Протрите детали сухой салфеткой до исчезновения чёрных следов.

Контроль качества: после промывки клапан должен плотно прилегать к седлу без зазоров. Проверьте герметичность – капните керосин в камеру сгорания. Отсутствие протечек подтвердит чистоту поверхностей.

Просушка компонентов сжатым воздухом

После промывки клапанов и седел критически важно полностью удалить остатки жидкости. Влага в каналах или на посадочных поверхностях вызовет коррозию и нарушит герметичность притирки.

Используйте компрессор с фильтром-осушителем: без него воздух подаст влагу/масло внутрь двигателя. Направляйте струю под углом 45°, держа сопло на расстоянии 10-15 см – так вы избежите разбрызгивания остатков абразива.

Технология обработки

- Начните с направляющих втулок: продувайте 5-7 секунд короткими импульсами, вращая клапан для удаления влаги из зазоров.

- Обработайте тарелки клапанов: удерживайте деталь за шток пинцетом, выдувая воду из зоны пружинных канавок.

- Продуйте седла в ГБЦ: используйте длинную тонкую насадку, особое внимание – масляным каналам рядом с гнёздами.

| Ошибка | Последствие | Решение |

| Продувка без защиты глаз | Травма от вылетающей пасты | Использовать прозрачный щиток |

| Хранение без сушки | Коррозия штоков за 2-3 часа | Сразу собирать или покрыть маслом |

Контролируйте результат: после продувки поверхности должны быть матово-сухими. Остатки влаги в стыках выявляйте бумажной салфеткой – приложите к шейке клапана, затем проверьте на промокание.

Нанесение моторного масла на направляющие втулки

После притирки и очистки стержней клапанов смажьте направляющие втулки моторным маслом. Это обеспечит защиту от сухого трения при первых запусках двигателя и продлит ресурс деталей.

Используйте минимальное количество масла во избежание его попадания на притёртые поверхности. Излишки смазки нарушат герметичность клапанов и ускорят нагар на седлах.

Правила нанесения

- Способ нанесения: Нанесите 2-3 капли масла на чистый палец или ватную палочку

- Обработка втулки: Равномерно распределите масло по внутренней поверхности втулки вращательными движениями

- Смазка стержня: Легко промажьте стержень клапана тонкой масляной пленкой перед установкой

- Контроль количества: После смазки стержень должен блестеть, но не оставлять капель при вертикальном положении

Установка клапанов точно по маркированным позициям

Перед установкой тщательно очистите посадочные места в головке блока цилиндров от остатков абразива и пасты. Убедитесь, что направляющие втулки и стержни клапанов абсолютно чистые – протрите их ветошью без ворса, смоченной в бензине или уайт-спирите. Проверьте маркировку на клапанах и соответствующих сёдлах – метки должны быть чёткими и нестираемыми.

Аккуратно вставьте каждый клапан строго в предназначенное для него отверстие согласно нанесённым меткам. Не прилагайте усилий при установке – стержень должен свободно входить во втулку. Если клапан застревает, извлеките его, повторно очистите направляющую и проверьте отсутствие деформаций на стержне. Перепутывание позиций недопустимо даже для клапанов одного типа – это нарушит притёртую поверхность.

Последовательность фиксации

- Наденьте на каждый стержень клапана маслосъёмный колпачок (при наличии).

- Установите сухарики в паз стержня через специальную втулку или с помощью магнитного пинцета.

- Чередуйте монтаж клапанов соседних цилиндров для равномерного давления пружин.

- Лёгкими ударами резинового молотка по тарелке через деревянную проставку усадите сухарики в седло.

После монтажа проверьте надёжность фиксации: нажмите пальцем на тарелку клапана – она не должна проваливаться. Убедитесь, что сухарики полностью сели в паз по всей окружности. Для дополнительной проверки резко постучите рукояткой отвёртки по головке блока – смещение или дребезжание клапанов сигнализирует о неправильной сборке.

Монтаж стопорных сухарей без специнструмента

Главная сложность заключается в миниатюрном размере сухарей и высоком риске их потери внутри двигателя. Отсутствие съёмника или магнитной держатки требует максимальной концентрации и применения подручных средств для надёжной фиксации деталей.

Эффективным методом считается использование густой смазки (литол, солидол) для временного крепления элементов. Нанесите её тонким слоем на внутреннюю поверхность сухарей – это предотвратит выпадение при позиционировании и создаст дополнительное сцепление с клапанной пружиной.

Альтернативные способы фиксации

- Магнитная отвёртка: если сухари стальные, аккуратно примагничивайте их к наконечнику. При установке удерживайте деталь под прямым углом к стержню клапана.

- Пинцет с загнутыми концами: зажимайте сухарь за боковые грани, избегая резких движений. Для повышения надёжности обмотайте концы пинцета изолентой, создав противоскользящее покрытие.

- Петля из лески: проденьте капроновую нить через центральное отверстие сухаря, сформировав удерживающую петлю. После монтажа аккуратно обрежьте леску бокорезами.

При всех способах обязательно придерживайте клапан пальцем через отверстие свечи зажигания, предотвращая его проваливание. Проверяйте посадку сухарей лёгким постукиванием по торелу пружины отвёрткой – должен раздаться характерный металлический щелчок.

Сборка пружин и других компонентов ГБЦ

После завершения притирки и тщательной очистки всех деталей от абразива приступайте к установке клапанов в головку блока цилиндров. Убедитесь, что каждый клапан возвращается в свой оригинальный направляющий канал – перестановка недопустима из-за индивидуальной приработки.

Нанесите моторное масло тонким слоем на стержни клапанов перед установкой. Это обеспечит смазку при работе и предотвратит задиры на начальном этапе эксплуатации. Следите за чистотой седел и тарелок клапанов – малейшие частицы абразива вызовут утечки компрессии.

Порядок установки компонентов

- Маслосъемные колпачки: Наденьте новые колпачки на направляющие втулки, аккуратно запрессовав их до упора подручными средствами (например, отрезком трубки подходящего диаметра).

- Тарелки пружин: Установите нижние тарелки на шейки направляющих втулок, убедившись в их плотном прилегании по всей окружности.

- Пружины: Разместите пружины на тарелках, соблюдая ориентацию (если витки имеют разный шаг – более плотные витки должны соприкасаться с ГБЦ).

- Верхние тарелки и сухари: Наденьте верхние тарелки на пружины, затем сожмите пружины. Используйте рычаг (например, мощную отвертку) и опору на корпусе ГБЦ, чтобы утопить тарелку и установить сухари в паз клапана.

Контроль качества сборки: После монтажа каждого клапана несколько раз резко нажмите на торец его стержня рукояткой отвертки. Сухари должны надежно зафиксироваться – характерный двойной щелчок подтвердит правильную посадку. Проверьте высоту подъема пружин над тарелкой визуально – перекосы недопустимы.

| Компонент | Критичные ошибки монтажа |

|---|---|

| Сухари | Неполное защелкивание, перекос, использование старых изношенных сухарей |

| Пружины | Установка непараллельно оси клапана, смещение витков относительно тарелок |

| Маслосъемные колпачки | Повреждение кромки при запрессовке, неполная посадка на втулку |

Финишный этап: Осторожно простучите по торцам клапанов через деревянный брусок, чтобы окончательно усадить сухари. Проведите повторную очистку камер сгорания и клапанных гнезд сжатым воздухом для удаления случайно попавшего мусора.

Визуальный контроль посадки пружин в посадочные места

После установки пружин на притёртые клапаны обязателен тщательный визуальный осмотр. Неправильная посадка приведёт к ускоренному износу, вибрациям или поломке клапанного механизма даже при качественной притирке.

Осматривайте каждый узел при хорошем освещении, медленно проворачивая распредвал (если он установлен). Критически важно проверить геометрию расположения пружин относительно оси клапана и плотность контакта с опорными поверхностями.

Критерии правильной и дефектной установки

Правильная посадка:

- Пружина строго перпендикулярна оси клапана без малейшего наклона

- Равномерный контакт нижней/верхней чашек с опорными площадками по всей окружности

- Сухарики жёстко зафиксированы в канавке штока, симметричны относительно центра

- Внутренняя и наружная пружины не контактируют между собой витками

Типичные дефекты:

- Видимый перекос пружины или чашки относительно оси клапана

- Зазор между опорной поверхностью и чашкой с одной стороны

- Смещение сухариков, выступание одного выше другого

- Деформация или повреждение крайних витков пружины

Установка распредвала и регулировка зазоров

После притирки клапанов и сборки головки блока цилиндров установите распредвал в постели, предварительно нанеся моторное масло на опорные шейки и кулачки. Равномерно затяните болты крепления крышек коренных подшипников в последовательности, указанной производителем, соблюдая момент затяжки.

Убедитесь, что метки на распределительной шестерне совпадают с установочными рисками на коленчатом валу согласно схеме ГРМ. Наденьте цепь или ремень привода, провернув коленвал на два оборота для контроля совпадения меток после монтажа.

Порядок регулировки тепловых зазоров

- Проверните коленвал до положения ВМТ первого цилиндра (оба клапана закрыты)

- Щупом измерьте зазор между кулачком распредвала и толкателем каждого клапана

- Сравните полученные значения с нормами производителя (обычно 0.15-0.35 мм для впускных, 0.20-0.40 мм для выпускных)

Для регулировки винтовых толкателей:

- Ослабьте контргайку регулировочного болта

- Вращайте болт до достижения требуемого зазора

- Зафиксируйте положение, затянув контргайку

При использовании регулировочных шайб:

- Специальным приспособлением утопите толкатель

- Извлеките старую шайбу через технологический паз

- Установите новую шайбу расчетной толщины

| Тип привода ГРМ | Критичный параметр |

| Цепь | Натяжение успокоителя |

| Ремень | Угол обхвата шкивов |

После регулировки обязательно проверните коленвал на два полных оборота и перепроверьте зазоры во всех положениях. Несоосность распредвала или ошибки в зазорах приведут к ускоренному износу кулачков, стуку и потере мощности.

Замена прокладки клапанной крышки

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры. Подготовьте чистую ветошь, набор отверток (крестовых и плоских), а также новую прокладку, точно соответствующую модели двигателя. Очистите поверхность клапанной крышки и прилегающей части ГБЦ от крупных загрязнений ветошью.

Открутите крепежные болты клапанной крышки в обратной последовательности затяжки (от центра к краям), используя крестовую отвертку или торцевой ключ. Аккуратно снимите крышку, при необходимости легонько поддевая её плоской отверткой. Старую прокладку удалите, тщательно зачистите посадочные поверхности на крышке и головке блока от остатков герметика и нагара.

Основные этапы установки

- Обезжиривание: Обработайте привалочные плоскости на крышке и ГБЦ уайт-спиритом

- Проверка геометрии: Убедитесь в отсутствии деформации клапанной крышки (приложив к ровной поверхности)

- Укладка прокладки: Установите новую прокладку в паз крышки без перекосов

- Нанесение герметика: Нанесите тонкий слой термостойкого герметика (только в местах стыков ГБЦ)

| Ключевой момент | Требование |

|---|---|

| Затяжка болтов | Диагональная последовательность с моментом 8-10 Н·м |

| Контроль прилегания | Равномерный зазор по всему периметру |

После сборки запустите двигатель на 5-7 минут, затем проверьте зону стыка на отсутствие течей масла. При обнаружении просачиваний немедленно заглушите мотор и проверьте равномерность затяжки болтов. Избегайте чрезмерного усилия при закручивании – это приведёт к деформации алюминиевой крышки.

Рекомендации по первой запусковой прокрутке двигателя

Перед запуском тщательно проверьте правильность сборки всех компонентов ГБЦ: убедитесь в корректной установке толкателей, коромысел и гидрокомпенсаторов (при наличии). Проверьте степень натяжения цепи/ремня ГРМ согласно спецификации производителя. Убедитесь в отсутствии посторонних предметов в моторном отсеке.

Залейте свежее моторное масло и охлаждающую жидкость до рекомендуемого уровня. Подключите полностью заряженный аккумулятор. Отключите топливный насос или предохранитель бензонасоса для предотвращения подачи топлива на этапе предварительной прокрутки.

Порядок действий

- Выжмите сцепление (на механических КПП) для снижения нагрузки на стартер

- Прокрутите двигатель стартером 3-5 сеансами по 10 секунд с паузами 30 секунд для восстановления аккумулятора

- Контролируйте давление масла по датчику (при наличии) или индикатору на панели приборов

После появления стабильного давления масла подключите топливную систему. Запустите двигатель, сразу поддерживая обороты в диапазоне 1500-2000 об/мин для улучшенной циркуляции масла. Внимательно отслеживайте:

- Равномерность работы цилиндров

- Отсутствие посторонних шумов (стуков, металлического лязга)

- Показания температуры и давления масла

- Признаки утечек технических жидкостей

Дайте двигателю поработать 15-20 минут в режиме прогрева без нагрузки. При появлении аномальных шумов или предупредительных индикаторов немедленно заглушите мотор для диагностики. После успешного прогрева плавно повышайте обороты до 3000 об/мин кратковременными сессиями по 2-3 секунды.

Список источников

Информация для статьи основана на открытых материалах, посвящённых самостоятельному ремонту двигателей. Особое внимание уделено методикам, не требующим специализированного оборудования.

Источники включают практические руководства от автомехаников, обсуждения на профильных форумах и экспертные рекомендации по работе с ГРМ. Все описанные способы проверены на практике энтузиастами.

- Тематические разделы автомобильных форумов (Drive2, Drom.ru) с реальным опытом пользователей по ручной притирке

- Видеоинструкции на YouTube-каналах автоблогеров: "Притирка клапанов дрелью и без", "Дедовский метод притирки"

- Главы из пособий по ремонту двигателей ВАЗ/ГАЗ советского периода (бумажные издания 1980-х гг.)

- Статьи на автотематических порталах: Авторевю, Колеса.ру в разделах "Своими руками"

- Личные блоги автомехаников-ветеранов с описанием альтернативных техник (использование шприца, резинового шланга, капроновой нити)

- Технические мануалы Haynes/Chilton по ремонту моторов базовых моделей