Процедура замены поршневых колец - пошаговый разбор

Статья обновлена: 28.02.2026

Износ поршневых колец – распространённая причина падения компрессии, повышенного расхода масла и снижения мощности двигателя.

Своевременная замена этих деталей предотвращает серьёзные повреждения ЦПГ и восстанавливает работоспособность силового агрегата.

Процедура требует профессионального подхода и включает диагностику, разборку мотора, тщательную подготовку поверхностей и точную установку новых компонентов.

Слив моторного масла и охлаждающей жидкости

Перед началом работ по замене поршневых колец двигатель должен остыть до безопасной температуры (40-50°C) для предотвращения ожогов. Установите автомобиль на ровную горизонтальную площадку с доступом к сливным отверстиям, при необходимости используя подъемник или эстакаду. Подготовьте емкости для слива отработанных технических жидкостей объемом не менее 5-7 литров.

Под моторный отсек подложите ветошь для впитывания возможных протечек. Найдите сливную пробку картера двигателя (обычно расположена в нижней части поддона) и масляный фильтр. Для охлаждающей жидкости определите расположение сливного клапана радиатора или нижнего патрубка. Наденьте защитные перчатки и очки.

Процедура слива масла

- Открутите маслозаливную крышку в верхней части двигателя для улучшения дренажа

- Подставьте емкость под сливное отверстие картера

- Ключом на 13-17 мм (размер зависит от модели авто) аккуратно ослабьте сливную пробку

- Окончательно выкрутите пробку вручную, быстро отодвинув руку при появлении струи

- Дождитесь полного стекания масла (10-15 минут)

- Протрите пробку и установите новую уплотнительную шайбу

Дополнительно: Снимите масляный фильтр специальным ключом. Очистите посадочную поверхность на блоке цилиндров от остатков старой прокладки и загрязнений.

Слив охлаждающей жидкости

| Этап | Действия | Примечание |

|---|---|---|

| 1 | Откройте расширительный бачок и крышку радиатора | Только на остывшем двигателе! |

| 2 | Подставьте емкость под сливной кран радиатора | Или ослабьте нижний патрубок |

| 3 | Откройте кран/снимите патрубок | Используйте плоскогубцы при закисании крана |

| 4 | Слейте антифриз из блока цилиндров | Через отдельную пробку (при наличии) |

Важно: Не смешивайте разные типы охлаждающих жидкостей при сливе. Для полного удаления остатков продуйте систему компрессором через горловину расширительного бачка. После завершения процедур герметично закройте все сливные отверстия перед установкой новых комплектующих.

Демонтаж навесного оборудования двигателя

Отключите клеммы аккумулятора, начиная с отрицательной, для исключения короткого замыкания. Слейте технические жидкости: охлаждающую жидкость из радиатора и блока цилиндров, моторное масло из поддона картера. Снимите воздушный фильтр в сборе с корпусом и патрубками, отсоединив датчик массового расхода воздуха при его наличии.

Ослабьте натяжитель и снимите приводные ремни вспомогательных агрегатов (генератора, помпы, ГУР, кондиционера). Демонтируйте компоненты, препятствующие доступу к головке блока цилиндров: генератор, стартер, топливную рампу с форсунками, модуль зажигания, кронштейны и теплоотражающие экраны. Отсоедините все электрические разъемы и шланги, помечая их положение для последующей сборки.

Порядок демонтажа критичных систем

Выполните следующие операции последовательно:

- Топливная система: снимите топливные трубки, отсоедините регулятор давления топлива, демонтируйте топливные форсунки

- Система охлаждения: отсоедините патрубки радиатора, термостата и помпы, снимите водяной насос

- Выпускной тракт: открутите гайки крепления выпускного коллектора к головке блока цилиндров

| Электрические компоненты | Датчики положения коленвала/распредвала, катушки зажигания, жгуты проводов |

| Гидравлические системы | Трубки кондиционера, магистрали ГУР, шланги вакуумного усилителя |

| Крепежные элементы | Кронштейны генератора, опоры силового агрегата, защитные кожухи |

При демонтаже обязательно фиксируйте позиции элементов маркером или фотографируйте. Особое внимание уделите:

- Порядку подключения высоковольтных проводов зажигания

- Расположению вакуумных шлангов разного диаметра

- Установочным меткам шкивов ГРМ

После снятия всех компонентов очистите посадочные поверхности головки блока от грязи. Уложите демонтированные узлы в порядке снятия, защитив разъемы от загрязнения.

Снятие головки блока цилиндров

Перед началом работ убедитесь в сливе охлаждающей жидкости и моторного масла. Отсоедините все шланги, патрубки и электрические разъемы, подключенные к головке блока цилиндров (ГБЦ). Демонтируйте компоненты, препятствующие доступу: впускной/выпускной коллекторы, топливную рампу, свечи зажигания, датчики (температуры, детонации) и клапанную крышку.

Очистите поверхность ГБЦ от загрязнений для предотвращения попадания мусора в цилиндры. Ослабьте болты крепления головки в последовательности, обратной моменту затяжки (обычно от крайних к центральным болтам крест-накрест). Используйте динамометрический ключ и записывайте порядок откручивания для последующей правильной сборки.

Этапы демонтажа ГБЦ

После полного выкручивания всех болтов аккуратно приподнимите головку блока. Не используйте монтажные лопатки или отвертки - прикипевшие поверхности обработайте проникающей смазкой. Для подъема применяйте специальные съемники или монтажные проушины (если предусмотрены конструкцией).

- Снимите прокладку ГБЦ, очистите привалочные плоскости блока и головки пластиковым скребком

- Заглушите отверстия цилиндров чистой ветошью для защиты от пыли

- Проверьте деформацию поверхности ГБЦ линейкой и щупом (допуск обычно не превышает 0.05 мм)

Важно: Храните снятую ГБЦ на ровной поверхности прокладкой вверх. Не допускайте контакта направляющих клапанов с твердыми предметами. Установите метки на цепь/ремень ГРМ перед демонтажем для сохранения фаз газораспределения.

Удаление поддона картера двигателя

Перед демонтажом поддона картера необходимо полностью слить моторное масло через сливное отверстие, предварительно подставив емкость для отработанной жидкости. После слива тщательно очистите область стыка поддона с блоком цилиндров от грязи и отложений, чтобы предотвратить попадание абразивных частиц внутрь двигателя при снятии.

Открутите все крепежные болты поддона, соблюдая схему раскручивания (от центра к краям) для исключения деформации фланца. Внимательно проверьте наличие скрытых креплений или дополнительных кронштейнов, которые могут удерживать поддон. При использовании силиконового герметика вместо прокладки потребуется аккуратно поддеть поддон монтажной лопаткой.

Ключевые этапы снятия

При демонтаже соблюдайте следующие требования:

- Фиксация положения: Отметьте расположение длинных и коротких болтов, если они различаются по длине

- Обработка прикипевших участков: При сопротивлении аккуратно постукивайте резиновой киянкой по фланцу, избегая деформации

- Контроль маслоприемника: После снятия поддона сразу проверьте крепление маслозаборника – он не должен смещаться или повисать на трубках

После демонтажа очистите посадочную поверхность блока цилиндров и сам поддон от остатков старой прокладки или герметика. Проверьте фланец поддона на предмет искривления – при наличии дефектов потребуется рихтовка или замена детали перед установкой.

Отметка положения шатунных крышек

Перед снятием шатунных крышек необходимо четко обозначить их положение и ориентацию на шатуне. Каждая крышка изготавливается и обрабатывается в паре со своим шатуном, поэтому их взаимное расположение критично для сохранения соосности отверстия под вкладыш и правильной геометрии.

Используйте керн или несмываемый маркер для нанесения меток на боковых поверхностях шатуна и крышки. Стандартная маркировка включает:

- Номер цилиндра (на обеих частях шатуна)

- Стрелку направления (указывает к передней части двигателя)

- Совпадающие риски (поперечные линии на стыке шатуна и крышки)

Пример маркировки для 4-цилиндрового двигателя:

| Элемент | Метка на шатуне | Метка на крышке |

| Цилиндр 1 | I | I |

| Цилиндр 2 | II | II |

| Цилиндр 3 | III | III |

| Цилиндр 4 | IV | IV |

Откручивайте болты/гайки крышек постепенно и крест-накрест, чтобы избежать перекоса. Складывайте крепеж каждого шатуна отдельно – болты/шайбы/гайки храните в порядке снятия. Перед установкой очистите посадочные поверхности шатуна и крышки от загрязнений, убедитесь в точном совпадении всех меток при сборке.

Последовательное откручивание шатунных болтов

Перед откручиванием шатунных болтов убедитесь, что коленчатый вал надежно зафиксирован от проворачивания специальным стопором или подходящим инструментом. Очистите резьбовые отверстия и зоны вокруг болтов от масляных загрязнений сжатым воздухом или ветошью – это предотвратит попадание абразива в соединение и облегчит визуальный контроль.

Используйте только исправный накидной или торцевой ключ точного размера (без люфта и деформации), так как срыв граней крепежа приведет к осложнениям. Проверьте маркировку болтов на предмет класса прочности – повторное использование старых элементов допустимо только при отсутствии деформации резьбы и строгом соблюдении регламента производителя.

Технология демонтажа

Соблюдайте строгую последовательность ослабления крепежа для исключения перекоса крышки шатуна:

- Нанесите метки на крышку и шатун маркером или керном (если отсутствуют заводские обозначения) – это гарантирует последующую правильную сборку.

- Ослабьте каждый болт на 1/4 оборота крестообразно, соблюдая схему:

- Для двухболтовых крышек: первый болт → противоположный болт.

- Для четырехболтовых: центральный левый → центральный правый → крайний левый → крайний правый.

- Повторяйте циклы по 1/4 оборота до полного выкручивания рукой, контролируя равномерность отхода крышки по стыковочной плоскости.

После извлечения болтов немедленно сложите их в отдельную промаркированную емкость – смешивание крепежа разных шатунов недопустимо. Установите защитные пластиковые колпачки на резьбу или заверните болты обратно в крышку на 2-3 нитки для сохранения комплектности.

| Количество болтов | Рекомендуемая схема откручивания | Критичное нарушение |

|---|---|---|

| 2 | Крест-накрест | Полное вывинчивание одного болта до ослабления второго |

| 4 | От центра к краям | Последовательное откручивание по кругу |

Проверьте посадочные места болтов в шатуне и крышке на наличие задиров, коррозии или эллипсности – дефекты требуют шлифовки или замены деталей. Избегайте ударных воздействий при снятии крышки; если она прикипела, аккуратно используйте съемник с латунной накладкой.

Извлечение поршней с шатунами

После демонтажа ГБЦ и масляного поддона, верхнюю часть цилиндров тщательно очищают от нагара и грязи металлической щеткой или скребком. Это предотвращает попадание абразивных частиц в полости цилиндров при дальнейших работах. Одновременно проверяют состояние зеркала цилиндров на наличие задиров или глубоких царапин, которые могут потребовать расточки блока.

Перед снятием шатунных крышек маркируют их положение относительно блока и шатуна несмываемым кернером или краской. Нумерация должна соответствовать порядковому номеру цилиндра (обычно от передней части двигателя), а метки на крышке и шатуне – совпадать для сохранения точной ориентации при сборке. Категорически запрещается перепутывать крышки между шатунами.

Последовательность демонтажа

- Проворачивают коленчатый вал так, чтобы нужный поршень оказался в нижней мертвой точке (НМТ), обеспечивая свободный доступ к шатунным болтам/гайкам.

- Специальным торцевым ключом (желательно динамометрическим) равномерно откручивают крепеж шатунной крышки, избегая перекоса.

- Аккуратно снимают крышку вместе с вкладышами подшипника, которые сразу помечают и хранят вместе с крышкой.

- Пластиковой или деревянной рукояткой молотка легко проталкивают поршень с шатуном вверх через цилиндр. При сопротивлении проверяют отсутствие заусенцев на юбке поршня или кромке цилиндра.

- Извлеченный узел сразу стягивают стяжками для поршневых колец, чтобы кольца не выпали при транспортировке.

- Вкладыши из шатуна извлекают и кладут внутрь самого шатуна для предотвращения потери.

- Повторяют операции для каждого цилиндра, соблюдая последовательность (обычно от 1-го к 4-му).

Все демонтированные поршни с шатунами раскладывают на чистой поверхности в порядке нумерации цилиндров. Шатунные крышки и вкладыши хранят строго с "родным" шатуном. Перед установкой новых колец канавки поршней очищают от нагара специальным инструментом или обломком старого кольца, избегая повреждения зеркала канавок.

Очистка поршневой группы от нагара

Очистка поршневой группы от нагара – обязательный этап при замене колец. Основная цель – полностью удалить твердые углеродистые отложения с поверхности поршня (особенно в канавках под кольца и с днища), с боковых юбок и с торцов канавок в блоке цилиндров. Используют два основных метода: механический и химический.

Механическая очистка выполняется вручную с помощью неметаллических инструментов: деревянных или пластиковых скребков, щеток с латунной щетиной. Категорически запрещено использовать стальные щетки или ножи – они оставляют царапины на алюминии поршня и зеркале цилиндра. Особенно тщательно вычищают канавки под кольца, используя обломок старого кольца или специальный инструмент, следя, чтобы не повредить стенки канавок. Химическая очистка подразумевает замачивание поршня в специальном растворителе нагара на несколько часов, после чего размягченные отложения легко удаляются щеткой.

Ключевые моменты и методы очистки

Независимо от выбранного метода, критически важно:

- Полностью удалить нагар из канавок под кольца: Любые остатки нагара помешают новым кольцам правильно сесть и свободно двигаться, что приведет к их быстрому износу и потере компрессии.

- Защитить зеркало цилиндра: При очистке поршня, уже извлеченного из блока, избегайте попадания крупных кусков нагара в цилиндры. При очистке торцов канавок в блоке (если это необходимо) действовать предельно аккуратно.

- Не повредить поверхности: Предотвратить образование задиров, царапин или увеличение зазоров в канавках из-за агрессивной очистки.

| Метод | Инструменты/Материалы | Преимущества | Недостатки/Риски |

|---|---|---|---|

| Механический | Деревянные/пластиковые скребки, латунные щетки, обломки старых колец | Быстро, наглядно, не требует химикатов | Требует осторожности, риск царапин при спешке |

| Химический | Специальные растворители нагара, емкости для замачивания, щетки | Эффективно размягчает плотный нагар, меньше физических усилий | Требует времени на замачивание, работа с агрессивной химией (СИЗ!), может повредить резиновые уплотнения (если не сняты) |

После очистки все поверхности поршня, особенно канавки и маслосъемные отверстия, должны быть тщательно промыты чистым бензином, керосином или растворителем и высушены сжатым воздухом. Обязателен визуальный контроль состояния канавок и поршня в целом на предмет сколов, глубоких царапин или чрезмерного износа перед установкой новых колец.

Инспекция состояния стенок цилиндров

После демонтажа поршневой группы тщательно очистите зеркало цилиндров от нагара и остатков масла. Используйте ветошь и специальный очиститель, избегая абразивных материалов, способных оставить царапины. Уделите внимание труднодоступным участкам в районе окон продувки и перепускных каналов.

Проведите визуальный осмотр на предмет глубоких задиров, коррозии или эллипсности. Особое внимание уделите зоне верхней мертвой точки – здесь часто наблюдается максимальный износ и ступенчатость. Проверьте отсутствие трещин, особенно вокруг гильз и посадочных поясов.

Методы контроля износа

Измерьте внутренний диаметр цилиндров нутромером в четырех поясах по высоте:

- Верхняя часть (зона огневого пояса)

- Область хода верхнего компрессионного кольца

- Центральная зона

- Нижняя часть (над юбкой поршня)

Произведите замеры в двух перпендикулярных плоскостях (продольной и поперечной оси двигателя). Сравните результаты с допусками производителя:

| Тип износа | Признак | Допустимое значение |

|---|---|---|

| Эллипсность | Разность диаметров в плоскостях | ≤ 0,02 мм |

| Конусность | Разность диаметров верх/низ | ≤ 0,025 мм |

| Общий износ | Увеличение номинального диаметра | ≤ 0,15% |

При обнаружении дефектов или превышении допустимых значений требуется расточка/хонингование цилиндров или замена гильз. Легкая сетка хона допустима – она удерживает масло, но вертикальные риски глубиной более 0,01 мм требуют устранения.

Проверка торцевых зазоров старых колец

Перед замерами тщательно очистите поршневые кольца и стенки цилиндра от нагара. Убедитесь, что поверхность цилиндра в верхней части не имеет задиров, способных исказить результаты измерений.

Каждое кольцо поочередно установите в цилиндр, из которого оно было извлечено. Используя перевернутый поршень, аккуратно протолкните кольцо на глубину 15-20 мм от верхнего края цилиндра, обеспечивая его строго перпендикулярное положение относительно стенок.

Измерьте зазор в стыке кольца набором щупов. Выполните замер в трех точках по окружности цилиндра, избегая зоны замка компрессионных колец. Фиксируйте максимальное значение для каждого кольца.

Сравните результаты с техническими требованиями производителя двигателя. Типичные допустимые значения:

- Верхнее компрессионное кольцо: 0.3-0.6 мм

- Второе компрессионное кольцо: 0.25-0.5 мм

- Маслосъемное кольцо: 0.2-0.4 мм

Критическое превышение нормы (обычно более 1.0 мм) свидетельствует о чрезмерном износе колец и/или цилиндров. В этом случае обязательна дефектовка цилиндропоршневой группы с замерами эллипсности и конусности гильз.

Замер диаметра цилиндров микрометром

Замер диаметра цилиндра выполняется для определения степени износа стенок и выработки эллипсности или конусности. Контроль осуществляется в трёх плоскостях по высоте цилиндра: возле верхней кромки, в средней части и внизу у юбки. В каждой плоскости производятся два замера: параллельно и перпендикулярно оси коленчатого вала двигателя.

Перед началом измерений цилиндр тщательно очищают от нагара и следов масла, а микрометр калибруют по эталонному образцу. Микрометрическую головку устанавливают на номинальный диаметр цилиндра с учётом допусков производителя. Замеры проводят при температуре 20°C для исключения теплового расширения металла.

Порядок выполнения замеров

- Установите микрометр в верхней части цилиндра (на расстоянии 10-15 мм от края).

- Снимите показания в плоскости А-А (параллельно оси коленвала).

- Поверните микрометр на 90° и замерьте в плоскости В-В (перпендикулярно оси коленвала).

- Повторите измерения на средней и нижней высотах цилиндра.

| Точка замера | Допустимая эллипсность | Допустимая конусность |

|---|---|---|

| Верхняя часть | ≤ 0,02 мм | ≤ 0,03 мм |

| Средняя часть | ≤ 0,015 мм | |

| Нижняя часть | ≤ 0,01 мм |

Результаты замеров сравнивают с паспортными размерами цилиндра. Превышение допустимой эллипсности или конусности более 0,05 мм требует расточки блока цилиндров. Разница диаметров в плоскостях А-А и В-В указывает на неравномерный износ стенок.

Диагностика состояния поршневых канавок

После демонтажа поршней из блока цилиндров тщательная диагностика состояния поршневых канавок является критически важным этапом перед установкой новых колец. Состояние канавок напрямую влияет на герметичность камеры сгорания, расход масла и ресурс новых колец. Игнорирование этого шага может привести к быстрому выходу из строя только что установленного комплекта и повторному ремонту.

Диагностика включает в себя несколько обязательных процедур: визуальный осмотр на предмет повреждений и износа, точное измерение зазоров в канавках и оценку формы (геометрии) самих канавок. Все манипуляции требуют аккуратности и чистоты, так как мельчайшие частицы абразива или грязи могут повредить поверхности.

Методы диагностики

1. Визуальный осмотр:

- Задиры и царапины: Ищите глубокие продольные риски на боковых стенках канавок, особенно на верхней (огневой) стороне. Они часто возникают из-за перегрева, детонации или попадания абразива.

- Сколы и трещины: Внимательно осмотрите края канавок, особенно верхний торец верхней (компрессионной) канавки. Наличие сколов или микротрещин - абсолютное показание к замене поршня.

- Заусенцы и налипания: Проверьте, нет ли задиров или налипшего металла (алюминия поршня) на стенках канавок. Часто это следствие разрушения кольца или масляного "коксования". Заусенцы необходимо аккуратно удалить мелким надфилем или абразивным бруском, соблюдая осторожность, чтобы не увеличить зазор.

- Износ по ширине: Оцените, не имеет ли канавка "ступеньку" на стенках из-за неравномерного износа. Сильный износ обычно виден невооруженным глазом как увеличенный боковой зазор кольца.

2. Измерение зазоров в канавке:

- Боковой зазор (Зазор кольца в канавке): Это самый важный параметр. Новое кольцо аккуратно вставляется в свою канавку поршня. С помощью набора щупов измеряется зазор между боковой поверхностью кольца и стенкой канавки. Измерение проводят в нескольких точках по окружности поршня.

- Сравнение с допусками: Полученные значения обязательно сравниваются с максимально допустимым зазором, указанным в технических спецификациях производителя двигателя или поршней. Превышение этого зазора указывает на износ канавки.

- Инструмент: Для точного измерения необходим качественный набор щупов разной толщины.

3. Оценка геометрии канавки:

- Перекос (конусность): Проверьте, параллельны ли стенки канавки друг другу по всей глубине. Износ часто приводит к конусности (расширению канавки к низу поршня).

- Радиальное биение: Оцените, насколько ровно расположена канавка относительно оси поршня. Значительное биение может указывать на деформацию поршня.

Критические дефекты и решение:

| Дефект | Возможные последствия | Решение |

|---|---|---|

| Глубокие задиры / царапины | Ускоренный износ нового кольца, прорыв газов, повышенный расход масла | Замена поршня |

| Сколы, трещины (особенно в верхней канавке) | Разрушение поршня, заклинивание двигателя | Замена поршня |

| Боковой зазор > max допуска | "Насосный эффект" масла, высокий расход масла, потеря компрессии | Замена поршня (или установка колец с оверсайзом, если доступны и канавка не деформирована) |

| Сильные заусенцы / налипания | Заедание кольца в канавке, потеря подвижности | Осторожное удаление дефекта; если не удается или дефект глубокий - замена поршня |

| Значительная конусность или биение | Неравномерный износ кольца, потеря герметичности | Замена поршня |

Только после подтверждения удовлетворительного состояния поршневых канавок (отсутствие критических дефектов, зазоры в пределах допуска) можно приступать к установке новых поршневых колец. Установка новых колец в изношенные канавки не решит проблему расхода масла и потери компрессии и будет пустой тратой времени и ресурсов.

Подбор новых колец по калибровочным таблицам

После измерения диаметра цилиндра микрометром и определения его фактического размера, а также степени износа, переходят к подбору новых поршневых колец. Основой для корректного выбора служат калибровочные таблицы, предоставленные производителем двигателя или производителем колец. Эти таблицы содержат строго определенные размерные группы (классы) как для цилиндров, так и для комплектов колец.

Каждый класс цилиндра (часто обозначается буквой или цифрой, нанесенной на блок) соответствует определенному диапазону диаметров. Аналогично, поршневые кольца также маркируются по размерным классам. Задача мастера – найти в таблице пересечение измеренного диаметра цилиндра и требуемого класса колец, обеспечивающего правильный тепловой зазор в канавках поршня и оптимальную посадку в цилиндре.

Порядок действий при подборе

- Определение класса цилиндра: Сравните полученный при замере диаметр цилиндра (с учетом овальности и конусности) с графами в таблице. Найдите строку или столбец, соответствующий измеренному значению. Зафиксируйте буквенный или цифровой класс цилиндра, указанный в этой ячейке.

- Выбор класса колец: В той же строке таблицы (или в соответствующем столбце) найдите рекомендованный класс комплекта поршневых колец. Например, если цилиндр отнесен к классу "B", то кольца обычно нужны класса "B". Иногда таблицы напрямую указывают артикул необходимого комплекта.

- Проверка зазоров: Даже при точном соответствии классам, обязательно проверьте:

- Зазор в замке (торцевой зазор): Установите новое кольцо в верхнюю часть цилиндра (где износ минимален), выровняв его поршнем. Щупом измерьте зазор между концами кольца. Сравните результат с допусками производителя для данного кольца (компрессионного или маслосъемного).

- Боковой зазор в канавке поршня: Вставьте кольцо в свою канавку на поршне и проверьте зазор между кольцом и стенкой канавки щупом. Значение должно быть в пределах спецификации.

| Класс цилиндра (пример) | Диапазон диаметра цилиндра, мм | Требуемый класс колец |

|---|---|---|

| A | 79.950 - 79.965 | A |

| B | 79.965 - 79.980 | B |

| C | 79.980 - 79.995 | C |

Использование калибровочных таблиц и последующий контроль зазоров гарантируют, что новые кольца будут правильно взаимодействовать с восстановленной или номинальной поверхностью цилиндра и поршневыми канавками. Пренебрежение этим этапом приводит к риску быстрого износа, залегания колец, повышенного расхода масла или даже задиров на зеркале цилиндра.

Контроль зазоров укладки колец в цилиндре

Перед установкой новых колец в цилиндр необходимо проверить зазоры в замках (стыках) каждого кольца. Для этого каждое кольцо по отдельности вручную вставляют в цилиндр, используя поршень для обеспечения перпендикулярного положения относительно стенок. Поршень переворачивают верхней частью вниз и аккуратно опускают кольцо в цилиндр на глубину 15-20 мм от края гильзы, где износ минимален.

После правильного позиционирования кольца зазор в замке измеряют щупом. Значение должно строго соответствовать техническим требованиям производителя двигателя. Если зазор меньше нормы – кольцо подлежит замене, так как при нагреве оно расширится и может заклинить. Превышение максимально допустимого зазора приведет к прорыву газов и падению компрессии.

Ключевые этапы контроля

Последовательность действий при замере:

- Подготовка цилиндра: очистка верхней части гильзы от нагара металлической щеткой

- Позиционирование: установка кольца строго параллельно плоскости цилиндра с помощью поршня

- Замер щупом: вставка калиброванных щупов в зону замка до плотного прилегания

- Сравнение с допусками: сверка результата с таблицей заводских параметров

| Тип кольца | Минимальный зазор (мм) | Максимальный зазор (мм) |

|---|---|---|

| Верхнее компрессионное | 0.20 | 0.40 |

| Нижнее компрессионное | 0.15 | 0.35 |

| Маслосъемное | 0.25 | 0.50 |

Важно: при установке колец разной жесткости (например, хромированных) замеры выполняют для каждого экземпляра. Кольца с замком типа "ступенька" или "скошенный край" требуют особого внимания к ориентации при замере.

Шлифовка торцов замков при необходимости

Замок поршневого кольца требует точного теплового зазора для компенсации расширения металла при нагреве. Недостаточный зазор вызывает задиры цилиндра и заклинивание кольца, чрезмерный – приводит к прорыву газов и падению компрессии. Шлифовка торцов выполняется исключительно при отклонении зазора от норм производителя, указанных в технической документации двигателя.

Перед обработкой кольцо устанавливают в цилиндр с помощью поршня (днищем вниз) для выравнивания в рабочей плоскости. Зазор замеряют щупом через маслосъемное окно или сверху, если головка блока снята. Шлифовку проводят только при зазоре меньше минимально допустимого значения.

Технология выполнения шлифовки

- Зафиксируйте кольцо в тисках с мягкими губками, исключающими деформацию рабочей поверхности.

- Используйте мелкозернистый абразив:

- Ручная обработка – надфиль с насечкой №2 или 3

- Механизированная – шлифовальный станок с алмазным кругом

- Удаляйте металл строго перпендикулярно плоскости замка, контролируя параллельность торцов.

- Снимайте материал равномерно с обоих концов кольца (максимум 0.05-0.1 мм за проход).

- После каждой обработки очищайте кольцо от стружки и повторяйте замер в цилиндре.

| Диаметр цилиндра (мм) | Минимальный зазор (мм) | Максимальный зазор (мм) |

|---|---|---|

| 75-80 | 0.20 | 0.40 |

| 81-85 | 0.25 | 0.45 |

| 86-90 | 0.30 | 0.50 |

Критические ошибки: Перегрев кольца при шлифовке (ведет к отпуску металла), скругление кромок замка (нарушает герметичность), превышение максимального зазора (требует замены кольца). После обработки обязательно удалите абразивную пыль ультразвуковой ванной или промывкой в керосине.

Обезжиривание поршней перед установкой

Остатки масла, нагара или чистящих средств на поверхности поршней и канавках под кольца создают барьер между металлом и новыми кольцами. Это нарушает теплопередачу от колец к стенкам цилиндра, вызывая локальный перегрев и риск задиров. Неудалённые загрязнения также мешают правильной посадке колец в канавках, увеличивая риск закоксовывания и потери подвижности.

Эффективное обезжиривание обеспечивает чистый металлический контакт между кольцами, поршнем и цилиндром. Это критически важно для правильной приработки новых колец, стабильного давления на стенки цилиндра и предотвращения прорыва газов в картер. Использование неподходящих растворителей может оставить плёнку или повредить микроструктуру поверхности.

Технология обработки

Процедура выполняется в следующем порядке:

- Тщательная мойка поршней в ультразвуковой ванне со специальным раствором (например, водно-щелочным составом) для удаления твёрдых отложений.

- Обработка всех поверхностей поршня, включая канавки, юбку и внутренние полости, аэрозольным обезжиривателем на основе ацетона или изопропилового спирта.

- Механическая очистка канавок пластиковым или деревянным скребком (металл запрещён!) для удаления закоксованных остатков без повреждения алюминия.

- Промывка сжатым воздухом под давлением не менее 6 бар для удаления абразивных частиц и остатков химии из канавок и масляных каналов.

Контроль качества проводят визуально: поверхность должна быть матово-однородной без жирных пятен. Проверьте канавки на отсутствие загрязнений с помощью зубочистки – металл должен скрипеть при проведении инструментом.

| Тип загрязнения | Средство удаления | Время обработки |

|---|---|---|

| Масляная плёнка | Изопропиловый спирт | 2-3 мин |

| Нагар | Ультразвуковая ванна + щёлочь | 15-20 мин |

| Остатки герметика | Ацетон | 5-7 мин |

Категорически исключите контакт очищенных поршней с кожей рук – жировые следы от пальцев нарушают адгезию масла при первом запуске. Используйте чистые нитриловые перчатки при установке. Хранение до монтажа допускается только в герметичной упаковке с антикоррозионной бумагой.

Последовательность монтажа маслосъёмных колец

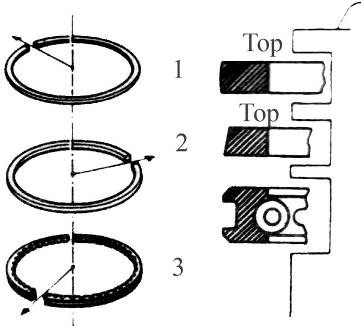

Маслосъёмное кольцо представляет собой комплект из трёх элементов: двух тонких стальных пластин (верхней и нижней) и расширителя-прокладки между ними. Установка требует аккуратности и правильного взаимного расположения компонентов для обеспечения герметичности и эффективного снятия масла.

Необходимо заранее убедиться в чистоте канавки поршня и отсутствии повреждений на её поверхностях. Кольца должны соответствовать ремонтному размеру цилиндра и правильно ориентироваться относительно верха поршня.

Пошаговая установка компонентов

- Монтаж расширителя: Аккуратно установите пружинный расширитель в нижнюю часть канавки поршня. Концы замка расширителя не должны выходить за пределы канавки.

- Установка нижней пластины: Опустите нижнюю тонкую стальную пластину на расширитель, равномерно распределяя её по окружности пальцами. Избегайте перекоса и изгиба.

- Установка верхней пластины: Аналогичным образом разместите верхнюю пластину поверх расширителя, следя за отсутствием взаимного перехлёста с нижней пластиной.

После сборки проверьте подвижность колец в канавке лёгким поворотом отвертки – элементы должны перемещаться свободно, без заеданий. Замки составных частей обязательно сместите относительно друг друга и замков компрессионных колец (рекомендуемая схема – 120° между каждым замком).

Установка нижнего компрессионного кольца

Нижнее компрессионное кольцо монтируется вторым по счёту после маслосъёмного кольца. Оно выполняет дополнительную функцию уплотнения камеры сгорания и стабилизации верхнего кольца под нагрузкой. При установке критически важно соблюсти ориентацию замка и направление фаски согласно маркировке производителя.

Кольцо аккуратно разводится с помощью специального съёмника или вручную (с использованием защитных перчаток), избегая чрезмерной деформации. Монтаж осуществляется на чистом поршне, предварительно смазанном моторным маслом. Замок кольца должен располагаться строго по центру пальца поршня либо со смещением на 120–180° относительно замков соседних колец для предотвращения прорыва газов.

Порядок монтажа

- Проверка маркировки: Найти надпись "TOP" или иную фабричную метку на кольце. При отсутствии маркировки – фаска должна быть направлена вниз к юбке поршня.

- Позиционирование замка: Совместить замок кольца с фиксатором в канавке поршня (если предусмотрен) либо выставить вручную с соблюдением углового смещения относительно других колец.

- Равномерное распределение: Убедиться, что кольцо полностью село в канавку по всему периметру без перекосов, проворачивая его пальцами.

- Контроль зазора в замке: Проверить щупом зазор в замке (обычно 0.2–0.5 мм). Превышение нормы требует замены кольца.

Важные нюансы:

- Запрещается использовать отвёртки или острые инструменты для растягивания кольца – это вызывает микротрещины.

- Нельзя путать канавки: нижняя компрессионная кольцевая канавка шире верхней и уже маслосъёмной.

- Допустимое смещение замков относительно друг друга – не менее 15–20 мм по окружности поршня.

| Ошибка | Последствие |

| Перевёрнутая установка (фаской вверх) | Повышенный расход масла "на угар" |

| Совпадение замков с соседними кольцами | Прорыв газов в картер, падение компрессии |

| Деформация при монтаже | Заклинивание кольца в канавке или поломка |

Монтаж верхнего компрессионного кольца

Убедитесь, что поршень очищен от нагара, а канавки под кольца тщательно пройдены специальным инструментом. Проверьте зазор замка нового кольца в цилиндре, используя поршень для его равномерного размещения и щуп для замера согласно спецификации производителя.

Ориентируйтесь по заводским меткам: надпись "TOP" или точка на кольце всегда должна быть обращена к днищу поршня. Избегайте перекосов при установке – используйте съёмник для колец, аккуратно раздвигая замок только на минимально необходимое расстояние.

Последовательность монтажа

- Расположите кольцо строго параллельно плоскости поршня

- Совместите метку "TOP" с направлением к днищу

- Равномерно раздвиньте замок съёмником

- Плавно опустите кольцо в канавку без перекоса

- Проверьте свободу вращения кольца в канавке пальцем

Критические ошибки: Установка вверх ногами приведёт к повышенному расходу масла, а перекос вызовет задиры цилиндра. Контролируйте положение замков колец относительно друг друга – обычно их смещают на 120° для предотвращения прорыва газов.

| Параметр | Норма | Последствия нарушения |

| Зазор в замке | 0.2–0.4 мм | Залегание или поломка кольца |

| Осевой зазор | 0.03–0.07 мм | Насосный эффект маслосъёмных колец |

Контроль углов смещения замков колец

После установки поршневых колец в канавки поршня критически важно правильно расположить замки (стыки) колец относительно друг друга и осей поршня. Неверное распределение углов смещения приводит к прорыву газов, повышенному расходу масла и ускоренному износу цилиндров. Замки колец создают неизбежную микропротечку, поэтому их позиционирование минимизирует суммарный ущерб.

Стандартная практика требует смещения замков соседних колец на 120° или 180° для 4-тактных двигателей. Первое компрессионное кольцо ориентируют замком в направлении, противоположном вектору бокового усилия (обычно к передней части двигателя). Второе компрессионное кольцо смещают относительно первого на заданный угол. Маслосъемное кольцо устанавливают со смещением относительно обоих компрессионных, избегая совпадения с дренажными отверстиями в поршне.

Ключевые правила позиционирования

Соблюдайте следующие требования при выставлении углов:

- Минимальное смещение: 90° между любыми соседними замками

- Запрещенные зоны: Избегайте расположения замков в области пальца (±30° от оси) и перпендикулярно ей (±30° от направления бокового усилия)

- Приоритет компрессионных колец: Позиции первого кольца задают базовую ориентацию для остальных

| Тип кольца | Рекомендуемый угол смещения | Ориентир |

|---|---|---|

| Первое компрессионное | 0° (базовый) | Против вектора бокового усилия |

| Второе компрессионное | 120° или 180° | Относительно первого кольца |

| Маслосъемное | 90° от компрессионных | С учетом дренажных отверстий |

Контроль осуществляйте при помощи угломера или визуально по меткам на поршневой головке. Проворачивайте коленвал на 1/4 оборота после монтажа шатуна для проверки свободного хода колец без заклинивания. Пренебрежение этим этапом гарантированно вызовет задиры цилиндров при первом запуске.

Смазка цилиндров моторным маслом перед сборкой

Тщательная смазка стенок цилиндров чистым моторным маслом – обязательный этап перед установкой поршней с новыми кольцами. Это обеспечивает защиту от сухого трения в момент первого запуска двигателя, когда система смазки еще не работает под давлением. Недостаточная обработка поверхности может привести к задирам и быстрому износу деталей.

Используйте только свежее масло, рекомендованное производителем двигателя. Нанесение осуществляется чистой ветошью без ворса или специальной кистью на всю поверхность зеркала цилиндра – от верхней мертвой точки до нижней. Особое внимание уделите области хода верхнего компрессионного кольца.

Ключевые аспекты процедуры

- Равномерное покрытие: Смазочный слой должен быть тонким, но сплошным по всей окружности.

- Чистота материалов: Исключите попадание абразивных частиц с инструментов или ветоши.

- Смазка колец: Дополнительно нанесите масло пальцем непосредственно на кольца перед установкой поршня в цилиндр.

- Контроль излишков: Удалите избыток масла из канавок под кольца и с днища поршня.

Важно: Не применяйте консистентные смазки или составы, не предназначенные для работы в камере сгорания – они могут вызвать калильное зажигание или закоксовывание колец.

Надевание стяжек на поршень для компрессии

После установки новых колец в канавки поршня и правильного расположения их замков в шахматном порядке, необходимо подготовить узел к вводу в цилиндр. Для этого применяются специальные поршневые стяжки, которые обеспечивают временное сжатие колец до рабочего диаметра.

Возьмите стяжку и наденьте её на поршень поверх колец. Расположите инструмент строго перпендикулярно оси поршня, убедившись, что он равномерно охватывает всю окружность. Пальцами плотно сожмите концы стяжки до полного контакта с поверхностью поршня, контролируя отсутствие перекосов. Кольца должны быть полностью утоплены в канавках без выступающих частей.

Критические моменты при работе со стяжками

При использовании стяжек соблюдайте следующие требования:

- Перед установкой обильно смажьте стенки стяжки и юбку поршня моторным маслом

- Контролируйте положение замков колец – они не должны смещаться при сжатии

- Исключите попадание стружки или абразива между стяжкой и поршнем

- Применяйте только специализированные стяжки, соответствующие диаметру цилиндра

Плотность прилегания стяжки проверяется визуально – между инструментом и юбкой поршня не должно оставаться зазоров. Зафиксируйте сжатое положение механическим зажимом стяжки, если он предусмотрен конструкцией. Не допускайте чрезмерного усилия при затяжке, способного деформировать кольца.

Готовый к установке поршень со стяжкой должен сохранять кольца в полностью утопленном состоянии. Убедитесь в свободном вращении стяжки вокруг поршня – это подтверждает равномерность распределения давления. Повторно смажьте наружную поверхность стяжки перед вводом поршня в цилиндр.

Аккуратное вставление поршня в цилиндр

Плотно сожмите кольца поршня при помощи специального хомута-стяжки, обеспечив равномерное распределение зазоров колец по окружности (согласно техническим рекомендациям производителя). Следите, чтобы стяжка плотно прилегала к плоскости блока цилиндров, предотвращая перекос колец при входе в гильзу.

Нанесите тонкий слой чистого моторного масла на стенки цилиндра и поверхность поршневых колец. Разместите поршень строго соосно цилиндру, совместив метку на днище поршня (например, стрелку или надпись "FRONT") с заданным направлением установки – обычно в сторону передней части двигателя.

Ключевые этапы вставления:

- Легкими постукиваниями деревянной рукояткой молотка через брусок аккуратно погружайте поршень в цилиндр, контролируя усилие.

- Прекратите давление при входе нижней юбки поршня в стяжку – дальнейшая посадка осуществляется только затяжкой стяжного болта.

- Равномерно затягивайте стяжку, плавно втягивая поршень в цилиндр до полного выхода оправки из гильзы.

- Убедитесь в свободном ходе шатуна на шейке коленвала после установки – проверьте вращение вручную.

Избегайте резких усилий: перекос вызывает задиры на зеркале цилиндра или поломку колец. Используйте защитные колпачки на резьбах шатунных болтов для предотвращения царапин.

Ориентирование поршня по меткам двигателя

Правильное угловое положение поршня в цилиндре критически важно для предотвращения задиров и обеспечения корректной работы маслосъемных колец. Каждый поршень имеет четкие заводские метки, указывающие его ориентацию относительно передней части двигателя.

Метка на днище поршня (чаще всего стрелка, надпись "FRONT" или треугольник) всегда должна быть направлена в сторону передней части двигателя. На некоторых моделях вместо метки используется асимметричная форма выемки под клапаны или смещенная ось поршневого пальца.

Порядок действий при установке

- Определите переднюю часть двигателя (обычно совпадает со стороной шкива коленвала и ремня ГРМ).

- Найдите метку на днище поршня (может потребоваться очистка от нагара).

- Проверьте ориентацию шатуна – канавка для смазки на втулке верхней головки должна быть обращена к передней части.

- Совместите метку поршня со стрелкой на шатуне (если присутствует), убедившись, что оба указателя направлены вперед.

- Используйте оправку для сжатия колец, аккуратно вводя поршень в цилиндр строго вертикально, не допуская перекоса.

Важно: Неправильная установка (например, меткой назад) вызовет повышенный износ юбки поршня из-за нарушения тепловых зазоров и масляной пленки. Особое внимание уделите ориентации маслосъемного расширителя – его замок должен располагаться строго с тыльной стороны поршня.

Затяжка шатунных болтов динамометрическим ключом

Правильная затяжка шатунных болтов критически важна для надежной работы двигателя после замены поршневых колец. Недостаточный момент приводит к ослаблению соединения, проворачиванию вкладышей и разрушению шатунного узла, а чрезмерный – к растяжению или срыву резьбы, деформации постелей коленчатого вала.

Использование динамометрического ключа обеспечивает точное соблюдение величины крутящего момента, указанной производителем двигателя. Предварительно шатунные болты должны быть заменены на новые, так как они относятся к одноразовым деталям и теряют свои упругие свойства после предыдущей затяжки.

Порядок выполнения работ

- Подготовка резьбы: Очистить резьбовые отверстия в шатуне и на болтах от остатков масла, стружки или грязи. Легко смазать моторным маслом резьбу и опорные поверхности гаек/головок болтов.

- Предварительная затяжка: Затянуть все шатунные болты вручную до соприкосновения головки болта/гайки с шатунной крышкой. Затем произвести равномерную "доводку" каждого болта стандартным ключом примерно до 20-30% от конечного момента для центровки крышки.

- Основная затяжка: Установить на динамометрическом ключе требуемое значение момента согласно спецификации (например, 50 Нм). Затягивать болты равномерно и крест-накрест (если их два на крышке) или в последовательности, указанной производителем, до срабатывания ключа.

- Финишная доводка (при необходимости): Для болтов, требующих "дотяжки" на определенный угол (указывается в мануале), использовать угломер. После достижения заданного момента повернуть каждый болт на указанное количество градусов (например, +90°).

Важные замечания:

- Затяжку всегда выполняют на холодном двигателе.

- Запрещено использовать ударные гайковерты или удлинители ("трещотки").

- Шатунные крышки строго индивидуальны к своему шатуну и месту установки (маркировка должна совпадать).

- После затяжки проверяется свободный ход шатуна на шейке коленвала (должен вращаться от легкого усилия руки).

Правильная установка масляного щупа

После завершения сборки двигателя, включая установку поршней с новыми кольцами, коленчатого вала и других компонентов, критически важным этапом является корректный монтаж масляного щупа. Неправильная установка может привести к протечкам масла, ложным показаниям уровня или повреждению деталей.

Убедитесь, что посадочное место в блоке цилиндров и уплотнительные элементы (кольцо или сальник на щупе) чистые и не имеют дефектов. Аккуратно совместите щуп с направляющей трубкой, избегая перекоса, и плавно вдавите его до полного контакта с блоком. Избегайте чрезмерного усилия, способного повредить уплотнение.

Контроль правильности монтажа

После установки выполните следующие проверки:

- Визуальный осмотр: Убедитесь в отсутствии зазоров между фланцем щупа и блоком.

- Тест на герметичность: Протрите место соединения насухо, запустите двигатель на 1-2 минуты и проверьте отсутствие масляных подтёков.

- Проверка хода щупа: Извлеките и повторно установите щуп, убедившись, что он легко входит до упора без заеданий.

Обязательно сравните длину старого и нового щупа при замене – различия приведут к некорректным измерениям уровня масла. При наличии фиксирующего болта или защёлки затяните/закрепите их с моментом, указанным производителем.

Монтаж двигателя в обратной последовательности

Установка начинается с монтажа коленчатого вала в блок цилиндров. Коренные подшипники смазываются моторным маслом, вал аккуратно укладывается на постель, после чего крышки коренных подшипников затягиваются динамометрическим ключом с усилием, указанным производителем. Проворачивание коленвала должно происходить плавно, без заеданий. Далее устанавливается комплект новых поршневых колец: сначала маслосъемные, затем компрессионные, с обязательной проверкой зазора в замке щупом.

Поршни с кольцами смазываются маслом и вводятся в цилиндры с помощью оправки для сжатия колец, соблюдая правильную ориентацию (метки на днищах поршней направлены в сторону передней части двигателя). Шатунные вкладыши смазываются, крышки шатунов устанавливаются согласно меткам, затягиваются с требуемым моментом. После фиксации проверяется свободное вращение коленвала рукой.

- Установите новый масляный насос и маслоприемник, закрепите поддон картера с новой прокладкой.

- Смонтируйте головку блока цилиндров с новой прокладкой, соблюдая схему затяжки болтов в 3–4 этапа (от центра к краям).

- Отрегулируйте зазоры клапанов, установите распредвал(ы), привода ГРМ (цепь/ремень) по меткам.

- Закрепите клапанную крышку с новой прокладкой, коллекторы, турбокомпрессор (при наличии).

- Подсоедините топливную рампу, форсунки, датчики, патрубки системы охлаждения и навесное оборудование (генератор, стартер, насос ГУР).

Критические моменты затяжки:

| Компонент | Момент затяжки (пример)* |

| Болты головки блока | 20 Нм → 90° → 90° (многоступенчато) |

| Крышки шатунов | 50–60 Нм + доворот на 60–75° |

| Крышки коренных подшипников | 80–100 Нм |

| Болты маховика | 70–80 Нм |

*Точные значения указываются в руководстве к конкретной модели двигателя. После сборки залейте масло и охлаждающую жидкость, проверните двигатель вручную за шкив коленвала на 2–3 оборота для распределения смазки.

Замена масляного фильтра перед запуском двигателя

После завершения монтажа поршневой группы и заливки свежего моторного масла установка нового масляного фильтра становится обязательной процедурой. Остатки абразивной пыли от притирки колец, микрочастицы металла и старый масляный шлам неизбежно попадают в систему смазки, что требует качественной фильтрации перед первым запуском.

Пренебрежение заменой фильтра приведёт к циркуляции загрязнений через масляные каналы, вызывая ускоренный износ вкладышей коленвала, распредвалов и поверхности зеркала цилиндров. Это сводит на нет преимущества ремонта поршневой группы и сокращает ресурс восстановленного двигателя.

Порядок действий

- Подберите фильтр, строго соответствующий модели двигателя

- Нанесите тонкий слой чистого моторного масла на уплотнительное кольцо нового фильтра

- Затяните фильтр вручную до прилегания прокладки, затем доверните на ¾ оборота ключом

Контрольные операции после установки:

- Проверьте отсутствие подтёков масла в зоне посадочного фланца

- Убедитесь в правильности подключения масляных магистралей (для систем с выносным фильтром)

- Запустите двигатель на 1-2 минуты без нагрузки и повторно проверьте уровень масла

Обязательно произведите повторную замену масла и фильтра после первых 500-1000 км пробега для удаления продуктов приработки новых деталей. Используйте только масла, рекомендованные производителем двигателя.

Заливка свежего моторного масла

Перед заливкой нового масла установите новый масляный фильтр, предварительно смазав его уплотнительное кольцо тонким слоем свежего масла. Затяните фильтр вручную до плотного прилегания, избегая использования ключей во избежание повреждений.

Залейте рекомендованное производителем количество масла через горловину в головке блока цилиндров. Используйте воронку для предотвращения пролива. Соблюдайте тип и вязкость масла, указанные в руководстве по эксплуатации.

Проверка уровня и запуск двигателя

- Дайте маслу стечь в поддон 5-7 минут после заливки

- Проверьте щупом уровень, который должен быть между метками MIN/MAX

- Запустите двигатель на 1-2 минуты при средних оборотах

- Обязательно проверьте отсутствие течей из-под фильтра и сливной пробки

- Заглушите мотор и повторно проконтролируйте уровень через 10 минут

При необходимости долейте масло небольшими порциями. Помните: превышение уровня вызывает избыточное давление и течи через сальники. После первой поездки произведите повторный контроль уровня и состояния масляного фильтра.

Первичный запуск двигателя после сборки

Перед запуском убедитесь в правильности сборки всех узлов: проверьте уровень моторного масла, охлаждающей жидкости и топлива. Подключите аккумулятор, убедитесь в отсутствии подтеков технических жидкостей и надежности креплений навесного оборудования.

Отключите систему зажигания или топливный насос для прокачки масляной системы. Прокрутите двигатель стартером 10-15 секунд до появления давления масла на контрольной лампе или манометре. Это обеспечит смазку трущихся поверхностей перед непосредственным запуском.

Процедура запуска и обкатки

Восстановите подачу топлива и зажигания. Запустите двигатель, сразу контролируя:

- Давление масла (должно стабилизироваться в течение 3-5 секунд)

- Отсутствие посторонних стуков или шипения

- Равномерность работы на холостом ходу

- Температуру охлаждающей жидкости

Держите обороты в диапазоне 1500-2000 об/мин первые 10 минут для прогрева и приработки колец. Избегайте резких перегазовок. Проверьте герметичность соединений под нагрузкой, особое внимание уделите:

| Система | Контрольный параметр |

| Масляная | Отсутствие подтеков под масляным фильтром, клапанной крышкой |

| Охлаждения | Стабильность температуры, работа термостата |

| Выхлопная | Цвет выхлопа (допустим легкий сизый дым в первые минуты) |

Проведите первичную обкатку в течение 30-40 минут, плавно варьируя обороты в диапазоне 1500-3000 об/мин. Запрещается:

- Нагружать двигатель свыше 50% мощности

- Допускать длительную работу на постоянных оборотах

- Перегревать мотор (температура выше 95°C)

После остановки проверьте уровень масла (возможна угарка в первые часы работы) и степень затяжки головки блока. Последующая обкатка требует плавного увеличения нагрузок в течение 500-1000 км пробега.

Проверка компрессии во всех цилиндрах

Проверка компрессии выполняется специальным прибором – компрессометром, который вкручивается или прижимается к свечному отверстию цилиндра вместо свечи зажигания. Перед замером двигатель прогревают до рабочей температуры, отключают топливоподачу и систему зажигания для предотвращения запуска.

Стартером прокручивают коленвал (при полностью открытой дроссельной заслонке) до момента стабилизации показаний на шкале прибора. Значения компрессии фиксируют для каждого цилиндра отдельно, соблюдая одинаковую продолжительность прокрутки (обычно 5-10 секунд). Результаты записывают в таблицу для последующего анализа.

Интерпретация результатов

Сравнение полученных данных позволяет выявить проблемы:

- Низкая компрессия во всех цилиндрах указывает на общий износ колец или деградацию цилиндров.

- Значительный разброс между цилиндрами (более 10-15%) свидетельствует о локальных дефектах: залегании колец в одном цилиндре, прогар клапана или повреждении прокладки ГБЦ.

Для уточнения причин низкой компрессии в конкретный цилиндр проводят «мокрый» тест: заливают 5-10 мл моторного масла через свечное отверстие и повторяют замер. Если показатели значительно повысились – проблема в поршневых кольцах (масло временно уплотняет зазоры). Отсутствие изменений указывает на неисправность клапанов или повреждение прокладки ГБЦ.

| Результат "мокрого" теста | Вероятная причина |

|---|---|

| Компрессия резко возросла | Износ/залегание поршневых колец |

| Показатели не изменились | Дефект клапанов или прокладки ГБЦ |

Проверка компрессии – обязательный этап диагностики перед заменой колец, так как низкие показатели могут быть вызваны и другими неисправностями. Только подтверждение износа колец через "мокрый" тест оправдывает их замену.

Контроль стабильности работы двигателя

После сборки двигателя запустите его на холостом ходу, внимательно отслеживая посторонние шумы (стуки, скрежет) и вибрации. Проверьте герметичность соединений на предмет подтеков масла или охлаждающей жидкости, особенно в зоне крышки клапанов, поддона картера и прокладки ГБЦ.

Прогрейте мотор до рабочей температуры (80-90°C), затем плавно повышайте обороты до 2000-3000 об/мин, наблюдая за равномерностью работы цилиндров и стабильностью холостого хода. Отсутствие "плавающих" оборотов и резких провалов свидетельствует о корректной приработке компонентов.

Ключевые параметры для мониторинга

- Давление масла: Должно соответствовать спецификации производителя (обычно 2-5 бар на прогретом моторе)

- Цвет выхлопных газов: Исчезновение сизого дыма после прогрева

- Расход масла: Контроль уровня щупом каждые 100-200 км пробега

Выполните пробную поездку протяженностью 30-50 км в щадящем режиме (без резких ускорений и оборотов выше 3500 об/мин). Обратите внимание на:

- Динамику разгона и отсутствие "дерганий"

- Температурный режим (стрелка не должна уходить в красную зону)

- Стабильность работы при сбросе газа

| Этап контроля | Нормальный показатель | Тревожный признак |

|---|---|---|

| Холодный пуск | Быстрый запуск, ровный звук работы | Затрудненный пуск, металлический стук |

| Прогретый двигатель | Давление масла > 1.5 бар на холостом ходу | Масляное голодание, сизый выхлоп |

| Под нагрузкой | Ровная тяга без провалов | Детонация, хлопки во впуск/выпуск |

После пробега 500-1000 км выполните диагностику компрессии и сравните результаты с нормативными значениями для данной модели. Расхождение между цилиндрами не должно превышать 10%. Повторно проверьте момент затяжки головки блока цилиндров при остывшем моторе.

Обкатка длится 1500-2000 км: избегайте длительной работы на одинаковых оборотах, буксировки прицепов и эксплуатации на максимальных мощностях. При появлении сизого дыма, стуков или падения мощности – немедленно прекратите эксплуатацию для диагностики.

Правила обкатки двигателя после замены поршневых колец

После замены колец требуется период притирки новых деталей к стенкам цилиндров. Этот процесс обеспечивает оптимальное уплотнение камеры сгорания и предотвращает утечки газов.

Пренебрежение обкаткой приводит к преждевременному износу компонентов, снижению компрессии и повышенному расходу масла. Соблюдение регламента критично для долговечности двигателя.

Этапы и рекомендации

- Первые 500 км

- Держите обороты в диапазоне 1500–2500 об/мин

- Избегайте резких ускорений и торможений

- Не нагружайте двигатель более чем на 50% мощности

- 500–1000 км

- Плавно повышайте обороты до 3000–3500 об/мин

- Кратковременно увеличивайте нагрузку до 70%

- Избегайте движения с постоянной скоростью более 10 минут

- После 1000 км

- Постепенно выходите на рабочие режимы

- Контролируйте уровень и цвет масла каждые 200 км

| Запрещенные действия | Рекомендуемая замена |

|---|---|

| Буксировка прицепов | Масло после первых 1000 км |

| Длительный холостой ход | Масляный фильтр одновременно с маслом |

| Резкие старты "в пол" | Контроль затяжки ГБЦ через 500 км |

Обязательные процедуры после завершения обкатки (1500–2000 км): диагностика компрессии, компьютерная проверка параметров ЭБУ, замер расхода масла на угар.

Проверка уровня масла после первых поездок

После замены поршневых колец и первого запуска двигателя критически важно тщательно контролировать уровень моторного масла. Новые кольца проходят период притирки к стенкам цилиндров, во время которого возможен повышенный расход масла на угар. Недостаточный уровень может привести к масляному голоданию и серьезным повреждениям подшипников коленчатого вала, распредвала и других трущихся пар.

Проверку уровня следует проводить регулярно после каждой поездки в течение первых 500-1000 км пробега. Убедитесь, что автомобиль стоит на ровной поверхности. Заглушите прогретый до рабочей температуры двигатель и подождите 5-10 минут, чтобы масло стекло в поддон. Только после этого извлеките масляный щуп, протрите его начисто, вставьте обратно до упора и снова извлеките для точного считывания уровня. Он должен находиться между метками MIN и MAX (предпочтительно ближе к MAX, но не выше). Также обращайте внимание на цвет и консистенцию масла на щупе.

Основные этапы и наблюдения

- Регулярность: Проверяйте уровень каждый раз после поездки в первые дни эксплуатации.

- Условия проверки: Только на ровной поверхности, после остановки прогретого двигателя и кратковременной (5-10 мин) стоянки.

- Анализ состояния масла:

- Наличие металлической блестки - может быть нормальным в очень малом количестве в период притирки, но требует внимания.

- Появление эмульсии (пена, светло-коричневый налет) на щупе или под крышкой маслозаливной горловины - тревожный признак попадания охлаждающей жидкости в масло.

- Сильное потемнение масла в первые десятки км - нормальный процесс очистки двигателя моющими присадками свежего масла.

- Контроль расхода: Фиксируйте, насколько быстро уровень масла падает ниже отметки MAX. Подливка небольших порций масла в этот период - стандартная процедура.

| Наблюдаемый признак | Возможная причина | Требуемые действия |

|---|---|---|

| Уровень быстро падает ниже MIN | Чрезмерный угар масла (дефект колец, залегшие кольца, проблемы с маслосъемными колпачками), течь сальников или прокладок | Немедленно долить масло до нормы, проверить на наличие подтеков, диагностировать причину угара |

| Появление густого сизого дыма из выхлопа | Сгорание большого количества масла в цилиндрах (проблемы с кольцами, маслосъемными колпачками, направляющими клапанов) | Диагностика двигателя (замер компрессии, опрессовка цилиндров) |

| Эмульсия (пена) на щупе/под крышкой | Попадание антифриза в масло (пробита прокладка ГБЦ, трещина в ГБЦ или блоке) | Немедленно прекратить эксплуатацию, срочная диагностика и ремонт |

Продолжайте мониторить уровень и состояние масла даже после первых 1000 км, хотя интенсивность расхода должна существенно снизиться по мере завершения притирки новых поршневых колец. Любые отклонения от нормального расхода или изменения внешнего вида масла требуют незамедлительного выяснения причины.

Список источников

- Официальные руководства по ремонту автомобилей от производителей (сервис-мануалы)

- Специализированные издания по автомеханике: "Двигатели внутреннего сгорания", "Авторемонт"

- Технические справочники по устройству ДВС (например, SAE International publications)

- Отраслевые стандарты и спецификации по сборке двигателей (ГОСТ, ISO)

- Видеоинструкции от сертифицированных автомехаников на профессиональных платформах

- Учебные пособия по автотехнике для профильных колледжей и вузов