Прокачка амортизаторов перед установкой - пошаговое руководство

Статья обновлена: 01.03.2026

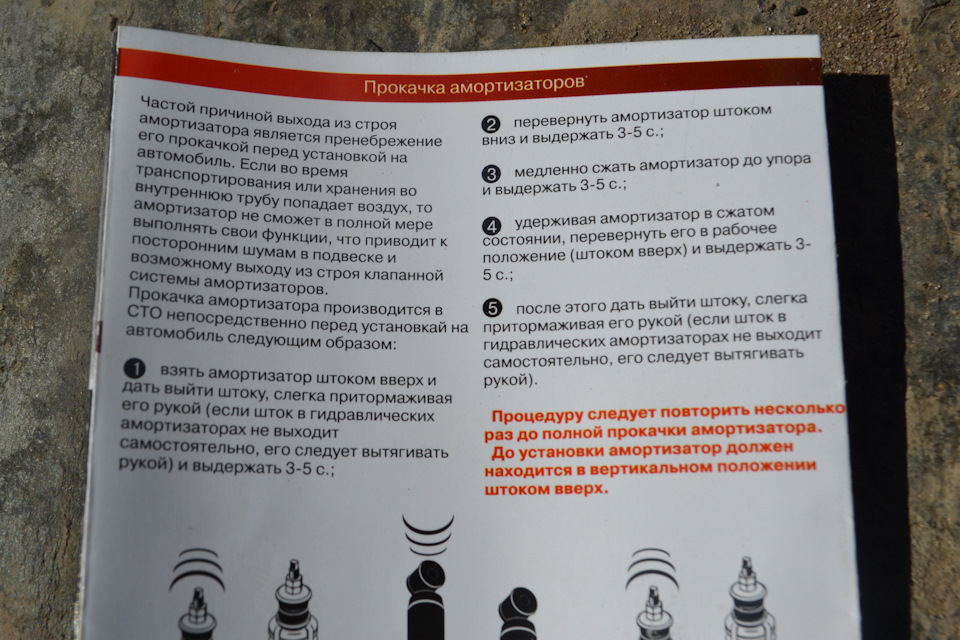

Прокачка амортизаторов – обязательный этап перед монтажом новых стоек или заменой масла в старых. Невыполнение этой процедуры приводит к аэрации жидкости, снижению эффективности демпфирования и преждевременному выходу деталей из строя.

Воздушные пробки внутри картриджа мешают корректной работе клапанной системы и создают опасные гидроудары. Правильная подготовка гарантирует плавность хода, стабильность управления и защиту сопряженных элементов подвески.

Следуйте проверенным методикам удаления воздуха, чтобы избежать распространенных ошибок и обеспечить максимальный ресурс амортизаторов. Технология зависит от типа стоек (масляные, газомаслянные) и их конструкции (перевернутые, обычные).

Подготовка рабочего пространства в гараже

Обеспечьте достаточное освещение над рабочим столом или верстаком – используйте переносную лампу, если стационарного света недостаточно. Убедитесь, что зона вокруг смотровой ямы или подъёмника свободна от посторонних предметов: инструментов, масляных пятен или обтирочных материалов.

Проверьте вентиляцию помещения: приоткройте ворота или включите вытяжку для отвода паров от технических жидкостей. Подготовьте ёмкости для слива старой амортизаторной жидкости и утилизации упаковки новых деталей, чтобы избежать загрязнения рабочей поверхности.

Организация инструментов и материалов

Заранее разложите в зоне доступа:

- Специнструменты: стяжки для пружин, динамометрический ключ, съёмники шаровых опор

- Расходники: ветошь, WD-40, медную смазку для резьбовых соединений

- Крепёж: новые гайки и втулки из ремкомплекта амортизаторов

Используйте магнитный лоток или прозрачные контейнеры для мелких деталей – это предотвратит их потерю при демонтаже. Напольный коврик из пенополиэтилена (например, спортивный коврик-пазл) снизит усталость ног и защитит от холода бетонного пола.

Расположение оборудования:

| Элемент | Требования |

|---|---|

| Домкрат + подставки | На ровном участке пола вдали от ступенек |

| Верстак | Минимум 1.5 м свободного пространства перед ним |

| Электроинструмент | Розетка в шаговой доступности без удлинителей |

Перед началом работ протрите корпуса новых амортизаторов обезжиривателем – это упростит прокачку и исключит попадание абразива в рабочий цилиндр. Установите стеллаж с запчастями на расстоянии вытянутой руки, но вне зоны перемещения крупных агрегатов.

Инструменты и материалы для безопасной прокачки

Правильная подготовка оборудования предотвращает повреждение амортизаторов и обеспечивает точность процедуры. Отсутствие нужных инструментов может привести к некорректной прокачке и снижению эффективности детали после установки.

Используйте исключительно чистые материалы для исключения попадания абразивных частиц в механизм. Загрязнения способны вызвать преждевременный износ клапанов или нарушение герметичности штока.

Необходимые приспособления

- Вертикальные тиски с мягкими накладками – для фиксации корпуса без деформации

- Чистая ветошь без ворса – протирка деталей перед сборкой

- Перчатки нитриловые – защита от масла и сохранение чистоты поверхности

Рабочие жидкости и расходники

- Специальное масло для амортизаторов (тип указан производителем)

- Консервант для резиновых уплотнителей

- Дистиллированная вода – промывка компонентов при необходимости

| Контрольные инструменты | Назначение |

|---|---|

| Манометр высокого давления | Проверка сопротивления при сжатии |

| Линейка с глубиномером | Замер хода штока после прокачки |

Определение типа амортизатора (масляный/газовый)

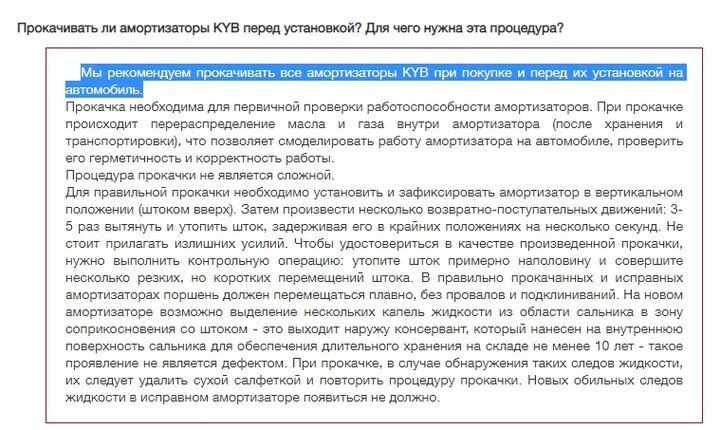

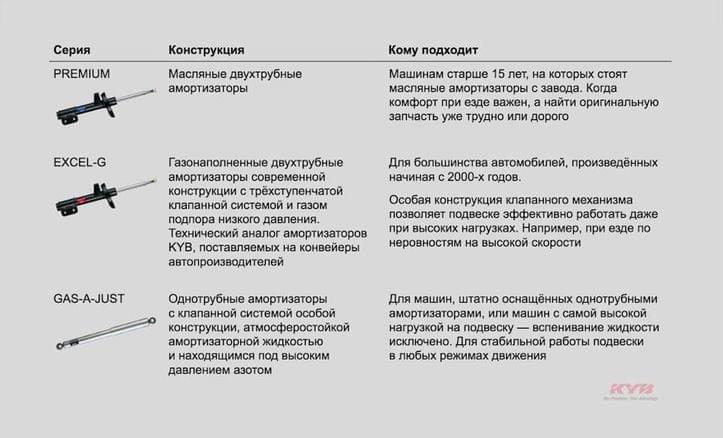

Перед прокачкой критически важно установить тип амортизатора, так как масляные и газовые конструкции имеют принципиальные отличия в конструкции и требуют разных подходов. Неправильная идентификация может привести к повреждению элемента или снижению эффективности работы подвески.

Основные различия заключаются в наличии газового подпора и особенностях внутреннего давления. Масляные модели содержат только гидравлическую жидкость, тогда как газовые дополнены азотом под давлением, что минимизирует вспенивание масла и улучшает реакцию на неровности.

Способы определения типа

Используйте следующие методы для точной идентификации:

- Визуальный осмотр штока: Плавное и равномерное движение характерно для масляных амортизаторов. Газовые демонстрируют заметное сопротивление при начале хода штока из-за внутреннего давления.

- Тест на утапливание:

- Масляный: Шток легко утапливается рукой и медленно возвращается.

- Газовый: Шток самостоятельно выдвигается после сжатия с ощутимым усилием.

- Маркировка и документация: Изучите обозначения на корпусе:

Тип Типовые обозначения Масляный Hydraulic, Oil, без указания газа Газовый Gas, Nitrogen, N2, G, Turbo

Важно! Никогда не вскрывайте амортизатор для проверки. Газовые модели находятся под давлением до 25 атм, что опасно при нарушении герметичности. При сомнениях сверяйтесь с каталогом производителя по VIN-коду автомобиля.

Осмотр амортизатора на заводские повреждения

Перед прокачкой тщательно осмотрите новый амортизатор на предмет любых заводских дефектов или повреждений, полученных при транспортировке. Даже незначительные изъяны могут привести к преждевременному выходу стойки из строя или некорректной работе подвески. Визуальная проверка – обязательный этап, который нельзя пропускать.

Осмотрите корпус, шток, сальники, проушины и крепежные элементы. Обращайте внимание на любые вмятины, царапины, задиры, следы коррозии или подтеки масла (если амортизатор масляный). Проверьте плавность хода штока вручную, его движение должно быть равномерным без заеданий и посторонних звуков.

Ключевые зоны для проверки

Сосредоточьтесь на наиболее уязвимых и критичных элементах:

- Шток амортизатора:

- Полированная поверхность должна быть идеально гладкой, без малейших царапин, забоин, точечной коррозии (рыжиков) или следов ударов.

- Любое повреждение хромированного покрытия штока приведет к ускоренному износу сальника и течи.

- Корпус (резервуар):

- Проверьте на отсутствие глубоких вмятин, особенно вблизи сварных швов или мест крепления.

- Исключите трещины или деформации.

- Сальниковый узел (в месте выхода штока):

- Убедитесь в целостности пыльника и отсутствии видимых дефектов на самом сальнике (если он виден).

- Проверьте, нет ли следов масла на новом амортизаторе – это явный признак брака.

- Проушины и сайлент-блоки (если есть):

- Осмотрите на предмет трещин в металле.

- Проверьте резиновые втулки на отсутствие разрывов, расслоений или чрезмерной деформации.

- Крепежные элементы (гайки, втулки):

- Убедитесь, что все прилагаемые гайки и болты присутствуют и не имеют повреждений резьбы.

- Проверьте состояние резьбы на проушинах.

Проведите ручное тестирование хода штока:

- Аккуратно, плавно и до конца вытяните шток вверх.

- Медленно и равномерно вдавите шток обратно в корпус.

- Повторите несколько раз. Ход должен быть ровным на протяжении всего диапазона, без рывков, заеданий, провалов или характерных шипящих/хлюпающих звуков (для новых газомаслянных амортизаторов легкое шипение газа при очень быстром ходе – норма).

Если выявлены дефекты:

| Тип дефекта | Внешний вид/Симптом | Действие |

|---|---|---|

| Повреждение штока | Царапины, забоины, коррозия на хромированной поверхности | Не устанавливать! Требовать замену. |

| Вмятина/Трещина корпуса | Видимая деформация, нарушение геометрии, трещины | Не устанавливать! Требовать замену. |

| Подтек масла | Масляные следы на корпусе, у сальника | Не устанавливать! Требовать замену. |

| Повреждение пыльника/сальника | Разрывы, трещины, отсутствие детали | Требовать замену пыльника/комплекта или всего амортизатора. |

| Заедание штока | Рывки, провалы, необходимость приложения чрезмерного усилия | Не устанавливать! Требовать замену. |

Никогда не устанавливайте новый амортизатор, если при осмотре обнаружены какие-либо из перечисленных повреждений. Прокачка не устранит заводской брак, а установка дефектной стойки небезопасна и приведет к ее мгновенному или очень быстрому выходу из строя. Требуйте замену по гарантии.

Проверка соответствия модели автомобилю

Категорически нельзя устанавливать амортизаторы, не соответствующие вашей модели и году выпуска авто. Даже визуально похожие стойки могут иметь критические отличия в креплениях, длине штока или рабочих характеристиках.

Ошибка в подборе приведёт не только к ухудшению управляемости, но и к механическим повреждениям: деформации посадочных мест, ускоренному износу шин, поломке сайлент-блоков и даже повреждению кузова из-за некорректного распределения нагрузок.

Методы точной идентификации

- По VIN-коду: Используйте официальные каталоги производителей (KYB, Sachs, Bilstein) или сервисы подбора в интернет-магазинах, вводя полный VIN. Это исключает ошибки с модификациями двигателя и комплектациями.

- Каталожные номера: Сравните маркировку на старых стойках с новой партией. Убедитесь в полном совпадении цифробуквенного кода от одного бренда.

- Визуальное сопоставление: Приложите новый амортизатор к демонтированному, проверяя идентичность:

- Диаметр и резьба штока

- Конфигурация крепёжных проушин

- Расположение пыльника и отбойника

- Консультация со специалистом: При малейших сомнениях предоставьте продавцу данные авто (марка, модель, год, объем ДВС) для перепроверки кросс-номеров в профессиональных базах.

Снятие транспортной упаковки и заглушек

Полностью удалите заводскую упаковку амортизаторов: картонные коробки, пластиковые плёнки и защитные пенопластовые вставки. Убедитесь, что на корпусе стойки или штоке не осталось фрагментов упаковочных материалов – они могут попасть в рабочие полости при эксплуатации.

Внимательно осмотрите корпус амортизатора и шток на наличие транспортировочных заглушек. Они обычно устанавливаются в резьбовые отверстия креплений (сверху и снизу) и в зоне сальника штока – пластиковые колпачки или резиновые пробки яркого цвета.

Порядок действий:

- Найдите все заглушки: проверьте верхнюю проушину/опорник, нижнее крепление и область вокруг штока.

- Аккуратно извлеките их: потяните пробки пальцами или используйте плоскогубцы с мягкими накладками, избегая царапин на поверхностях.

- Проверьте каналы: удостоверьтесь, что отверстия для крепежных болтов полностью очищены от заводской смазки или консерванта.

- Удалите защитную ленту (если есть): некоторые производители обматывают шток тонкой синей или прозрачной лентой – её нужно снять.

Важно: Никогда не устанавливайте амортизатор с оставленными заглушками – это приведёт к нарушению работы клапанов, перегреву и мгновенному выходу детали из строя. Загрязнения от упаковки провоцируют утечку масла и повреждение уплотнителей.

Фиксация амортизатора вертикально штоком вниз

После предварительной прокачки под углом зафиксируйте амортизатор строго вертикально, направив шток вниз. Используйте для этого надежный зажим (тиски со свинцовыми или медными накладками, специальный стенд), обеспечивающий неподвижность корпуса без деформации резьбы или сальников. Контролируйте соосность – перекосы недопустимы.

Убедитесь, что шток полностью утоплен (сжат) перед фиксацией. Проверьте отсутствие контакта зажимного устройства с пыльником, буфером сжатия или резьбовыми частями. Надежность крепления критична: вибрации или смещение нарушат процесс удаления воздуха.

Техника прокачки в вертикальном положении

Медленно и плавно вытягивайте шток до верхней точки рабочего хода, затем без задержки полностью сжимайте его. Повторите цикл 5-8 раз. Скорость перемещения штока – ключевой фактор: резкие движения взбивают жидкость, создавая микропузырьки. Допустимое усилие:

| Тип амортизатора | Скорость хода штока | Рекомендуемое число циклов |

| Масляный | Очень медленная (2-3 сек/ход) | 6-8 |

| Газо-масляный | Медленная (1.5-2 сек/ход) | 5-7 |

Критические ошибки:

- Резкое отпускание штока – вызывает кавитацию и вспенивание масла.

- Переразгибание – выход за пределы рабочего хода повреждает клапаны.

- Неполное сжатие/разгибание – оставляет воздушные карманы в камерах.

Признак успешной прокачки – равномерное сопротивление на всем ходе без провалов, бульканья или стуков. Если шток не возвращается плавно из полностью вытянутого положения – повторите циклы. После завершения оставьте амортизатор зафиксированным на 2-3 минуты для выхода остаточных пузырьков.

Техника первичного сжатия (2-3 цикла)

Перед установкой новых амортизаторов критически важно выполнить их первичное сжатие (прокачку) для удаления воздуха из рабочей камеры. Воздушные пробки внутри штока приведут к резкому падению эффективности демпфирования, неравномерной работе стойки и преждевременному выходу из строя. Прокачка гарантирует заполнение камеры исключительно гидравлической жидкостью.

Техника основана на многократном плавном сжатии и растяжении амортизатора в вертикальном положении (штоком вверх). Это вытесняет пузырьки воздуха через клапаны и микрощели в уплотнениях. Оптимальное количество циклов – 2-3 раза, так как избыточная прокачка может вызвать вспенивание масла или повреждение новых сальников.

Правильная последовательность действий

- Примите вертикальное положение: Держите амортизатор штоком строго вверх. Не допускайте наклонов более 45 градусов.

- Медленно сожмите: Плавно, без рывков, утопите шток до нижней точки. Приложите умеренное усилие (обычно 10-20 кг). Удерживайте 1-2 секунды.

- Медленно растяните: Плавно, без отрыва штока от рук, вытяните амортизатор до полного хода. Удерживайте 1-2 секунды.

- Повторите цикл: Выполните 2-3 полных цикла (сжатие-растяжение). На последнем растяжении удерживайте шток выдвинутым 5-10 секунд.

Контрольные признаки успешной прокачки:

- Ход штока становится равномерно упругим на сжатие и растяжение, без провалов или залипаний.

- Отсутствие характерного шипящего или булькающего звука воздуха при работе.

- Шток после финального удержания в растянутом состоянии не утапливается самопроизвольно.

Критические ошибки:

| Ошибка | Последствие |

|---|---|

| Резкие, ударные движения | Повреждение клапанов, вспенивание масла |

| Наклон/горизонтальное положение | Неполное удаление воздуха из камеры |

| Избыточное количество циклов (>5) | Перегрев масла, износ сальников |

| Нефиксированное положение после прокачки | Засасывание воздуха через шток при монтаже |

После завершения прокачки немедленно установите амортизатор на автомобиль в рабочее положение. Хранение или транспортировка прокачанной стойки в горизонтальном положении или со снятым защитным колпачком со штока приведет к повторному попаданию воздуха.

Интервалы между циклами сжатия

Паузы между повторными сжатиями амортизатора критичны для полного выхода воздуха из рабочей камеры. При резком сжатии штока масло перемешивается с микропузырьками, которым требуется время для объединения и подъема в компенсационный резервуар. Без выдержки воздух не успевает отделиться от жидкости и остается в системе.

Слишком короткие интервалы (менее 3-5 секунд) провоцируют "запечатывание" воздушных карманов в критических зонах клапанов. Это нарушает демпфирующие характеристики после установки: амортизатор будет работать рывками, снизится плавность хода и контроль сцепления с дорогой.

Рекомендуемые временные промежутки

Соблюдайте интервалы в зависимости от типа амортизатора:

- Масляные однотрубные: 5-7 секунд после каждого цикла

- Газомаслянные: 7-10 секунд для стабилизации эмульсии

- Спортивные с высоковязким маслом: до 15 секунд

Контролируйте визуально: при правильной выдержке масляная пленка на штоке становится однородной, без пузырьков. Для точности используйте секундомер – субъективный отсчет часто приводит к сокращению пауз.

Контроль плавности хода штока при работе

После прокачки амортизатора обязателен контроль плавности перемещения штока во всём диапазоне хода. Резкие рывки, заедания или неравномерное усилие при движении свидетельствуют о наличии остатков воздуха в рабочей камере или внутренних дефектах. Проверка выполняется минимум 3-5 циклов полного выдвижения и втягивания штока с постоянной скоростью.

Идеальное движение должно ощущаться как равномерное сопротивление без провалов, толчков и скачков усилия. Особое внимание уделите зонам около крайних положений штока – там чаще проявляются проблемы. При обнаружении малейшей неравномерности прокачку следует повторить, так как воздушные пузыри резко снижают эффективность демпфирования и ускоряют износ детали.

Ключевые аспекты контроля

- Скорость перемещения: Двигайте шток медленно (2-3 см/сек) – это повышает чувствительность к неравномерностям.

- Вертикальное положение: Удерживайте амортизатор штоком строго вверх, чтобы воздух скапливался у клапанного узла.

- Аномалии:

- Щелчки или стуки – признаки большого количества воздуха.

- Лёгкие участки хода – вероятный симптом кавитации масла.

- Закусывание – сигнал о механических повреждениях.

| Проблема при ходе штока | Возможная причина | Действие |

|---|---|---|

| Резкие провалы усилия | Воздух в рабочей камере | Повторить прокачку |

| Жёсткие точки или заедания | Деформация штока/направляющей | Проверить геометрию, заменить при необходимости |

| Вибрация на середине хода | Недостаток масла, износ клапанов | Дозаправить масло или утилизировать амортизатор |

Помните: даже после успешной прокачки дайте амортизатору постоять вертикально 10-15 минут перед установкой. Это позволит микроскопическим пузырькам окончательно подняться в компенсационную камеру.

Отличия в прокачке передних стоек

Прокачка передних стоек требует особого внимания из-за их конструктивных особенностей и высоких нагрузок. В отличие от задних амортизаторов, здесь чаще применяются телескопические стойки McPherson, объединяющие амортизатор, пружину и опорный подшипник в единый узел. Это усложняет процесс удаления воздуха, так как неправильная подготовка приводит к ускоренному износу деталей и "пробоям" при езде.

Главная сложность – необходимость строгой вертикальной ориентации стойки во время прокачки. Малейший наклон корпуса мешает воздуху полностью подняться вверх, что оставляет газовые карманы в рабочей камере. Кроме того, передние стойки имеют больший ход поршня и сложную клапанную систему, чувствительную к аэрации жидкости.

Ключевые нюансы технологии

При прокачке передних стоек критично соблюдать три правила:

- Вертикальное положение – закрепите стойку строго вертикально в тисках, избегая даже 5-градусного отклонения.

- Многоэтапность:

- Первичная прокачка: 3-5 плавных ходов штока до исчезновения крупных пузырей.

- Отстой: оставьте узел на 10-15 минут для выхода микропузырьков.

- Финишная прокачка: 2-3 дополнительных хода с паузами в крайних положениях.

- Контроль усилия – движение штока должно быть медленным (2-3 секунды на ход) с приложением равномерного усилия.

Важно: Никогда не переворачивайте стойку вверх ногами – это провоцирует попадание воздуха в клапанную группу. После установки на автомобиль дайте узлу "отдохнуть" 30 минут без нагрузок перед тестовой поездкой.

| Параметр | Передние стойки | Задние амортизаторы |

|---|---|---|

| Ориентация при прокачке | Только вертикально | Допустимы углы до 45° |

| Время отстоя | 10-15 минут | 5-7 минут |

| Число циклов прокачки | 5-8 | 3-5 |

Особенности прокачки задних амортизаторов

Задние стойки чаще имеют более сложную конструкцию из-за интегрированных пружин или многорычажной подвески. Это требует особого внимания к углу наклона при прокачке для полного удаления воздушных пробок из всех внутренних каналов. Неправильная ориентация корпуса приведет к остаточному завоздушиванию и ускоренному износу.

Усилие сжатия/растяжения у задних амортизаторов обычно ниже, чем у передних, что повышает риск повреждения штока при резких движениях во время процедуры. Контролируйте амплитуду и скорость хода, особенно на начальном этапе – первые 5-6 циклов выполняются плавно и не до конца.

Ключевые отличия в технологии

Основные этапы прокачки сохраняются, но с корректировками:

- Фиксация угла – удерживайте амортизатор под наклоном 15-30° штоком вниз, имитируя рабочее положение в автомобиле.

- Щадящий ход – первые 3-4 цикла делайте с амплитудой не более 50% от максимальной для защиты сальников.

- Контроль усилия – при появлении равномерного сопротивления на сжатии и отбое замедлите темп. Резкие толчки недопустимы.

Важно! Для стоек с электронным управлением (например, в адаптивной подвеске) прокачка выполняется ТОЛЬКО в горизонтальном положении согласно данным производителя. Нарушение выведет из строя клапанную систему.

| Параметр | Передние амортизаторы | Задние амортизаторы |

|---|---|---|

| Рекомендуемый угол | Вертикально (шток вверх) | Наклон 15-30° (шток вниз) |

| Допустимое усилие | Высокое | Умеренное |

| Риски при ошибке | Стук, течь | Зависание клапанов, перегрев |

Работа с перевернутыми конструкциями

Перевернутые амортизаторы (где шток закреплен внизу, а корпус движется вверх) имеют иную конструкцию газового подпора и расположение масла. Основная особенность: воздушная подушка находится внизу картриджа, а масло – выше поршня. Это принципиально меняет процедуру удаления воздуха из рабочей камеры и масляных каналов.

Неправильная прокачка перевернутой стойки гарантированно приведет к преждевременному выходу из строя (из-за кавитации масла и масляного голодания) и характерному стуку при работе. Ключевое отличие от стандартных стоек – воздух стремится вверх внутри картриджа, но упирается в конструкцию узла крепления штока снизу.

Порядок прокачки перевернутого амортизатора

Работа требует особой аккуратности и соблюдения ориентации:

- Подготовка: Убедитесь, что амортизатор полностью собран (если это разборная конструкция типа coilover), но не установлен на пружину. Снимите защитные колпачки с штока и резьбовых частей.

- Исходное положение: Держите амортизатор строго вертикально, штоком вниз (как он будет стоять на автомобиле). Это критически важно!

- Предварительный ход: Плавно сожмите амортизатор до конца его хода сжатия. Действуйте медленно, чтобы дать маслу обойти поршень.

- Выдержка: Удерживайте амортизатор в полностью сжатом состоянии 2-3 секунды.

- Выпуск воздуха (фаза 1): Очень медленно (!) начните отпускать амортизатор, позволяя ему расшириться под действием внутреннего давления газа. Не давайте ему вытягиваться резко или самостоятельно. Цель – дать воздуху из нижней части камеры подняться вверх через масло и поршень.

- Повторение циклов: Повторите пункты 3-5 (сжатие-удержание-медленный отпуск) не менее 10-15 раз. С каждым циклом количество выходящих пузырьков воздуха должно уменьшаться.

- Контрольный этап: После серии циклов сожмите амортизатор до конца и резко (но без удара) отпустите шток примерно на 1/3 или 1/2 его рабочего хода. Сразу после этого снова полностью сожмите стойку и удерживайте 2-3 секунды.

- Проверка и завершение: Медленно отпустите амортизатор до полного выдвижения. Ход должен быть абсолютно плавным, без рывков, провалов или характерного шипения/бульканья. Если ощущения неидеальны – повторите циклы сжатия-отпуска (пункты 3-5) еще несколько раз. Протрите шток чистой безворсовой салфеткой, удалив излишки масла (не стирая заводскую консервационную смазку!).

Важные замечания: Никогда не стучите по корпусу перевернутого амортизатора для "выбивания" воздуха – это бесполезно и может повредить клапаны. Не переворачивайте амортизатор штоком вверх во время прокачки – это нарушит физику выхода воздуха. Не удаляйте заводскую смазку со штока – она защищает сальник.

Усилие при надавливании на шток

При прокачке амортизатора контролируйте сопротивление штока во время плавного вертикального нажатия. Усилие должно нарастать равномерно без рывков или заеданий на протяжении всего хода. Резкие провалы, неравномерное движение или полное отсутствие сопротивления указывают на неисправность внутренних компонентов (клапанов, поршня, качества жидкости).

Ориентируйтесь на спецификации производителя для допустимого диапазона усилия. Слишком легкий ход часто свидетельствует о недостатке жидкости или утечке газа (в газонаполненных моделях), а чрезмерно тугой – о загрязнении, заклинивании или деформации деталей. Сравните усилие на всех амортизаторах оси: разница более 15-20% требует перепроверки или замены.

Ключевые аспекты контроля усилия

- Плавность хода – отсутствие заеданий, скачков или вибраций при ручном перемещении штока.

- Полный цикл – прокачивайте до момента касания штоком дна цилиндра (характерный мягкий стук), затем медленно отпускайте.

- Обратный ход – шток должен самостоятельно выдвигаться на 2/3 длины (в газовых моделях) или оставаться вжатым (в масляных без газа) после нажатия.

- Повторяемость – усилие обязано сохранять стабильность после 3-5 циклов прокачки подряд.

| Тип амортизатора | Нормальное усилие при нажатии | Признак неисправности |

|---|---|---|

| Масляный (гидравлический) | Умеренное, равномерное | Шток не возвращается, слишком легко вдавливается |

| Газомасляный | Упругое, с ощутимым сопротивлением | Резкий отскок, «провалы» при движении, стуки |

Техника удержания штока в сжатом состоянии

После выполнения цикла прокачки амортизатора плавными ходами штока, зафиксируйте его в полностью сжатом положении. Для этого плотно обхватите корпус одной рукой, а второй рукой уверенно прижмите шток внутрь до упора, не допуская перекоса.

Удерживайте шток в сжатом состоянии строго вертикально на протяжении 5-7 секунд. Это время необходимо для стабилизации давления внутри рабочей камеры и окончательного распределения масла по внутренним полостям.

Ключевые правила удержания

- Контроль усилия: Сжимайте шток плавно, без рывков. Чрезмерное усилие может повредить уплотнения.

- Вертикальное положение: Держите амортизатор штоком строго вверх, чтобы воздушные пузыри перемещались в зону клапана.

- Плотный контакт: Не допускайте частичного сжатия. Шток должен быть утоплен до конца.

- Тайминг: Соблюдайте интервал удержания 5-7 секунд. Слишком короткое время снизит эффективность прокачки.

После удержания медленно отпустите шток. Он должен плавно выдвинуться на 2/3-3/4 длины самостоятельно. Если шток не выдвигается или движется рывками – повторите всю процедуру прокачки и удержания.

| Ошибка | Последствие | Решение |

|---|---|---|

| Резкое сжатие/отпускание | Повреждение клапанов, вспенивание масла | Все движения выполняются плавно |

| Удержание в наклонном положении | Неполное удаление воздуха | Строго вертикальная ориентация |

| Неполное сжатие | Остаточный воздух в рабочей камере | Давить до упора без зазора |

Повторяйте цикл "прокачка-удержание" до момента, когда шток после фиксации начинает плавно и полностью выдвигаться. Использование струбцины для фиксации не рекомендуется – ручное удержание обеспечивает лучший контроль над усилием.

Минимальное время фиксации после сжатия

После полного сжатия штока амортизатора перед установкой его необходимо зафиксировать в этом положении минимум на 5 секунд. Это критически важно для распределения смазки внутри рабочей камеры и стабилизации давления газового наполнителя. Пренебрежение временем фиксации приведёт к некорректной работе узла сразу после монтажа.

Удерживайте шток рукой или специальным фиксатором строго вертикально, избегая перекосов. Контролируйте время по секундомеру – "на глаз" недостаточно. Если амортизатор начинает плавно выдвигаться раньше 5 секунд, повторите процедуру сжатия и фиксации ещё 1-2 раза до достижения стабильного результата.

Почему именно 5 секунд?

- Газовая камера – требует стабилизации давления после сжатия для предотвращения гидравлического удара

- Клапанная система – возвращается в исходное положение без потери герметичности

- Масляный состав – успевает равномерно распределиться по полостям картриджа

| Симптомы при нарушении времени | Последствия |

| Преждевременное выдвижение штока | Пробой при первом же наезде на кочку |

| Рывки при ручном тестировании | Вибрация руля и "проседание" углов подвески |

Контроль выпуска воздушных пузырей

После выполнения серии сжатий-растяжений внимательно осмотрите корпус амортизатора на предмет пузырьков воздуха, поднимающихся к поверхности жидкости. Мелкие пузырьки допустимы, но крупные скопления или непрерывная струйка свидетельствуют о неполном удалении воздуха.

Повторяйте цикл прокачки (медленное сжатие – пауза 2-3 секунды – резкое растяжение) до тех пор, пока визуальный контроль не покажет отсутствие крупных воздушных пузырей в течение 2-3 последовательных циклов. Особое внимание уделите области возле штока и клапанного узла.

Критерии завершения прокачки

- Отсутствие всплывающих пузырей: Нет видимых воздушных пузырей диаметром более 1-2 мм.

- Плавность хода: Движение штока становится равномерным и плавным на всем протяжении без рывков или провалов.

- Стабильное сопротивление: Усилие при сжатии и растяжении остается постоянным в одинаковых положениях штока при повторных циклах.

Если пузыри продолжают выделяться после 8-10 циклов, проверьте герметичность соединений и отсутствие повреждений сальника штока. Установка непрокачанного амортизатора приведет к снижению эффективности демпфирования, ускоренному износу и характерному стуку при работе.

Признаки правильного распределения масла

Равномерное усилие при ручном перемещении штока по всей длине хода подтверждает отсутствие воздушных пробок. Сопротивление должно плавно нарастать при сжатии и ослабевать при растяжении без провалов или заклиниваний.

Визуальный осмотр жидкости через заполняемое отверстие показывает однородную консистенцию без пузырьков воздуха, пены или расслоения. Масляная пленка полностью покрывает внутренние поверхности рабочей камеры.

Контрольные показатели качества прокачки

- Тихая работа - при циклических движениях штока слышно только густое "шипение" масла, без бульканья или щелчков

- Автоматическое выдвижение - после сжатия газонаполненный шток самостоятельно возвращается на 80-90% длины (для двухтрубных конструкций)

- Стабильная температура - отсутствие локального перегрева корпуса при тестовой эксплуатации

- Отсутствие подтеков - герметичность сальника после 10-15 рабочих циклов

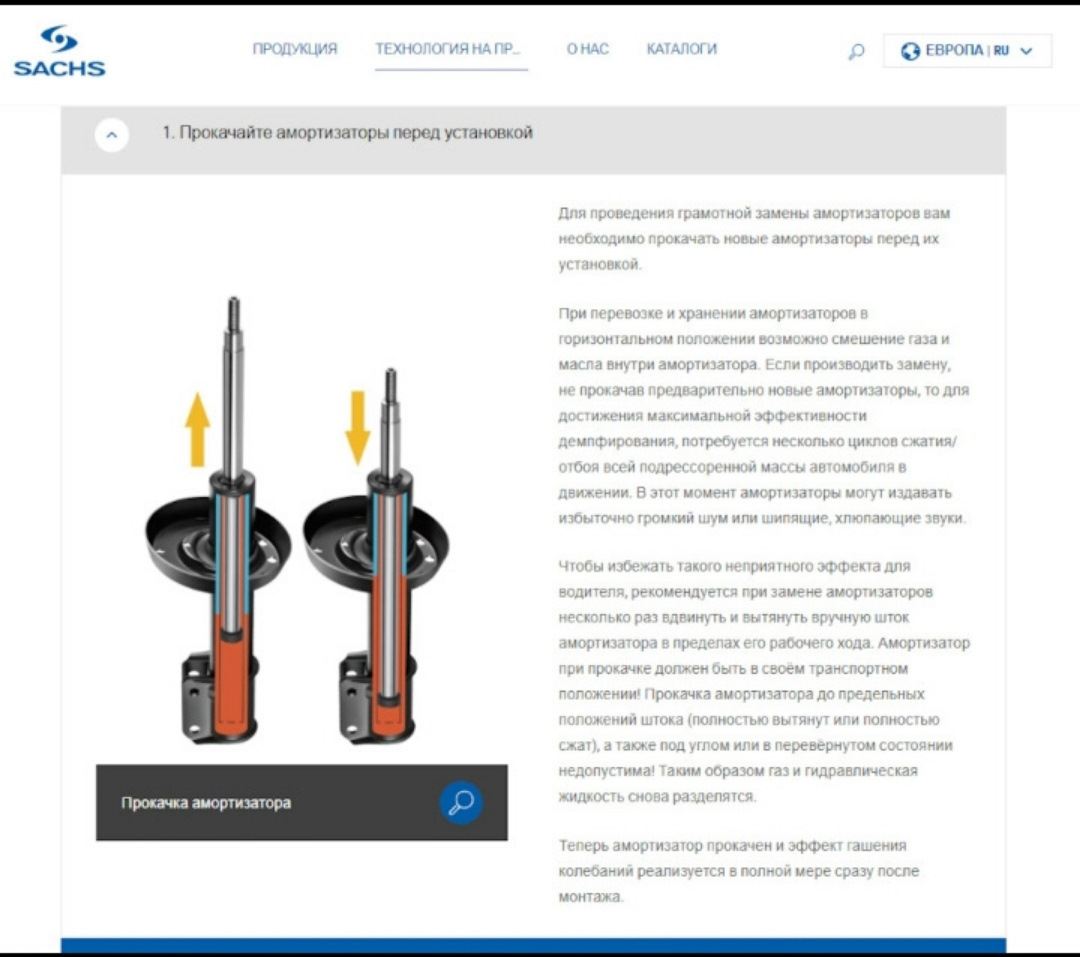

Прокачка газомасляных моделей

Газомасляные амортизаторы требуют особого подхода из-за комбинированной конструкции. Воздушные пузыри в масляной камере снижают эффективность демпфирования и вызывают преждевременный износ. Прокачка удаляет воздух из рабочей жидкости, обеспечивая корректное давление газового подпора.

Процедура выполняется исключительно в вертикальном положении штока вверх. Резкие движения недопустимы – они провоцируют вспенивание масла. Для качественной прокачки потребуется 6-8 циклов сжатия/разжатия с обязательными паузами между этапами.

Пошаговый алгоритм прокачки

- Зафиксируйте амортизатор штоком строго вверх

- Медленно сожмите до упора с постоянным усилием

- Переверните штоком вниз, удерживайте 5 секунд

- Плавно вытяните шток до полного разжатия

- Верните в исходное положение (штоком вверх)

- Повторите цикл 6-8 раз без перерывов

Контроль результата: после последнего цикла сожмите амортизатор на 50% хода, зафиксируйте на 2 секунды. Резкое завершение хода должно происходить без провалов и пружинящих ощущений. Наличие "мягких" участков указывает на остаточный воздух.

Критические ошибки при работе:

| Ошибка | Последствие | Решение |

|---|---|---|

| Прокачка под углом | Неполное удаление воздушных карманов | Соблюдать строгую вертикальность |

| Резкое разжатие | Кавитация масла, повторное вспенивание | Контролировать скорость выдвижения штока |

| Нарушение цикличности | Остаточные пузыри в рабочих камерах | Выполнять полные циклы без пропусков этапов |

Особенности работы с двухтрубными амортизаторами

Двухтрубные амортизаторы требуют особого внимания при прокачке из-за сложной конструкции с рабочим и компенсационным цилиндрами. Главная задача – удалить воздушные пробки из обоих камер, так как они вызывают неравномерную работу и ускоренный износ деталей. При прокачке важно учитывать наличие газового подпора в компенсационной камере, который влияет на методику выполнения работ.

Процесс отличается от прокачки однотрубных моделей необходимостью многократного переворота корпуса для перемещения пузырьков воздуха в верхнюю зону. Особую сложность представляет обработка перепускных клапанов между камерами – воздух часто задерживается в этих узлах, требуя циклического сжатия/растяжения при изменении ориентации.

Ключевые отличия в технологии

- Этапность заполнения: Сначала прокачивается основной цилиндр, затем – компенсационная камера через перепускные клапаны

- Контроль давления: Требуется проверять сопротивление штока на всех этапах – резкие провалы указывают на остаточный воздух

- Позиционирование: Минимум 3 переворота корпуса (штоком вниз/вверх/под углом) с циклами сжатия

Критически важно выдерживать вертикальное положение при финальной установке – перекосы приводят к неправильной работе перепускных клапанов. После монтажа обязательно сделайте 5-10 качаний подвески перед затяжкой крепежа, чтобы стабилизировать давление в камерах.

| Параметр | Однотрубные | Двухтрубные |

|---|---|---|

| Частота переворотов | 1-2 раза | 3-5 раз |

| Контрольный признак | Равномерное движение штока | Отсутствие "провалов" при резком сжатии |

| Риски при ошибке | Стуки при работе | Зависание клапанов, перегрев |

Правила прокачки однотрубных конструкций

Однотрубные амортизаторы требуют особого внимания при прокачке из-за высокого давления газа в компенсационной камере. Неправильная подготовка может привести к преждевременному выходу стойки из строя и нарушению рабочих характеристик.

Главная задача процедуры – удаление воздушных пузырей из масляной полости и стабилизация газового давления. Это обеспечит плавный ход штока и корректную работу клапанной системы при эксплуатации.

Пошаговая инструкция

- Закрепите амортизатор вертикально штоком вверх в тисках с мягкими накладками. Корпус должен быть неподвижен

- Плавно сожмите стойку до упора с усилием 15-20 кг, выдержите 2-3 секунды

- Медленно отпустите шток до полного выдвижения. Пауза 5-8 секунд для стабилизации давления

- Повторите цикл 4-6 раз до исчезновения провалов и пружинящих ощущений

- Проверьте равномерность хода: при плавном сжатии должно ощущаться постоянное сопротивление

Критические ошибки:

- Резкие рывки при сжатии/разжатии

- Переворот амортизатора во время процедуры

- Установка без выдержки в разжатом положении

После прокачки оставьте стойку в вертикальном положении штоком вверх на 15 минут перед монтажом. Проверьте уровень масла – при появлении пузырей на поверхности повторите процедуру.

Обработка резьбовых соединений перед установкой

Качество обработки резьбы напрямую влияет на надёжность крепления амортизаторов и предотвращает самопроизвольное откручивание. Неподготовленные соединения подвержены коррозии, закисанию и деформации при затяжке, что усложняет последующее обслуживание.

Используйте специальные составы для очистки и защиты резьбы – это исключит повреждение граней при монтаже и обеспечит точный момент затяжки. Пренебрежение этим этапом приводит к перекосу элементов и сокращению ресурса подвески.

Ключевые этапы подготовки

Очистка резьбы:

- Жёсткой щёткой удалите грязь, ржавчину и старую смазку

- Обработайте резьбу WD-40 или керосином для растворения отложений

- Прогоните резьбу метчиком/плашкой при наличии заусенцев

Нанесение защитного состава:

- Нанесите графитовую смазку или медную пасту на витки резьбы

- Для ответственных соединений используйте анаэробный фиксатор

- Избегайте обычной солидолки – она твердеет при нагреве

Контроль затяжки:

| Элемент | Момент затяжки (Нм) | Особенности |

| Гайка штока | 45-65 | Фиксировать шток шестигранником |

| Крепление стойки | 70-90 | Затягивать на подвешенном авто |

| Опора стабилизатора | 40-60 | Сначала наживить от руки |

Не используйте ударные инструменты – деформация резьбы нарушит расчётное усилие затяжки. Всегда сверяйтесь с технической документацией производителя для конкретной модели авто.

Проверка хода штока после каждой прокачки

После выполнения цикла прокачки (3-5 полных ходов) немедленно проверьте свободный ход штока. Удерживая амортизатор вертикально штоком вверх, плавно вытяните шток до максимального положения. Затем медленно вдавите его обратно, фиксируя сопротивление.

Обратите внимание на равномерность усилия при движении в обоих направлениях. Шток должен перемещаться без рывков, заеданий или провалов. Любые аномалии указывают на необходимость повторной прокачки или неисправность компонента.

Критерии корректной работы штока

- Полный ход: Шток обязан выходить на заводскую длину без ограничений

- Плавность хода: Отсутствие вибраций и ступенчатого сопротивления

- Автоматическое втягивание: При отпускании шток должен плавно утапливаться под собственным весом

- Отсутствие посторонних звуков: Шипение или щелчки – признаки неполадок

Важно: При несоответствии любого параметра повторите прокачку 2-3 раза. Если проблема сохраняется – амортизатор бракован или поврежден. Установка дефектного узла приведет к ускоренному износу подвески и ухудшению управляемости.

| Норма | Дефект |

| Плавное движение без усилий | Заклинивание на середине хода |

| Полное выдвижение штока | Остановка штока до максимальной отметки |

| Бесшумная работа | Скрип или металлический стук |

Проверку дублируйте перед монтажом даже при успешной первой прокачке. Вибрации при транспортировке могут вызвать повторное образование воздушных пробок в рабочей жидкости.

Тест на наличие заклинивания механизма

Перед установкой прокачанных амортизаторов критически важно проверить шток на свободный ход. Зафиксируйте корпус стойки вертикально, плотно уперев его нижний крепеж в твердую поверхность. Возьмитесь за шток пальцами и плавно вытягивайте его на максимальную длину, затем медленно утапливайте обратно. Движение должно происходить равномерно, без рывков.

Повторите цикл 5-7 раз, контролируя сопротивление. Заклинивание проявляется как внезапный провал при ходе вниз или заедание в определенном положении. Особое внимание уделите начальной фазе движения штока из полностью сжатого состояния – здесь чаще всего обнаруживаются проблемы.

Ключевые индикаторы неисправности

- Точки сопротивления: Резкие усилия при прохождении отдельных участков хода

- Звуковые аномалии: Скрип, щелчки или металлический скрежет при движении

- Неравномерность: Рывки вместо плавного скольжения по всей траектории

- Самопроизвольное движение: Шток не удерживает положение при отпускании

Важно! Тестируйте амортизатор при комнатной температуре – холод может маскировать дефекты. При обнаружении хотя бы одного признака заклинивания деталь требует замены, так как прокачка проблему не устранит.

Анализ посторонних звуков при работе

После установки прокачанных амортизаторов внимательно прислушайтесь к работе подвески во время тестовой поездки. Посторонние шумы (стуки, скрипы, щелчки) часто указывают на ошибки монтажа или дефекты компонентов. Игнорирование этих сигналов может привести к ускоренному износу деталей и ухудшению управляемости.

Характер звука помогает определить его источник: металлический лязг обычно свидетельствует о незатянутых креплениях, глухой стук – о контакте амортизатора с кузовом или рычагом, а шипение – о разгерметизации. Проверка должна выполняться на разных скоростях и типах покрытия, с акцентом на повороты и неровности.

Типичные причины шумов и методы диагностики

- Неправильная затяжка крепежей: Проверьте момент затяжки верхней опоры и сайлентблоков динамометрическим ключом согласно спецификации производителя

- Контакт с элементами кузова: Осмотрите корпус стойки на предмет следов трения о топливные трубки или тормозные магистрали

- Деформация защитного кожуха: Убедитесь, что пыльник не зажат между чашкой пружины и кузовом при полном ходе подвески

| Тип звука | Вероятная причина | Экспресс-проверка |

|---|---|---|

| Ритмичный стук на кочках | Ослабление гайки штока | Фиксация штока шестигранником при затяжке |

| Скрип при повороте руля | Перетяжка опорного подшипника | Контроль усилия вращения стойки без пружины |

| Щелчки при разгоне/торможении | Люфт втулок стабилизатора | Визуальный осмотр на подъемнике с покачиванием |

- Выполните "качельную" проверку: Раскачайте автомобиль вручную – скрежет указывает на трение пружины о демпфер

- Проверьте соосность: Несовпадение крепежных отверстий вызывает напряжения и характерный треск

- Исключите косвенные причины: Осмотрите тормозные суппорты, ШРУСы и шаровые опоры – их неисправности имитируют шумы подвески

Важность температуры помещения для прокачки

Температура окружающей среды напрямую влияет на вязкость гидравлической жидкости внутри амортизатора. При низких температурах масло густеет, замедляя выход воздушных пузырьков во время прокачки. Это приводит к неполному удалению воздуха из рабочей камеры, что снижает эффективность демпфирования после установки.

Высокие температуры вызывают обратную проблему: чрезмерное разжижение жидкости ускоряет процесс, но провоцирует вспенивание масла. Образовавшаяся микро-пена создает ложное ощущение качественной прокачки, а при оседании превращается в воздушные карманы. Это нарушает герметичность системы и ведет к преждевременному выходу стойки из строя.

Оптимальные условия и последствия нарушений

| Температурный диапазон | Риски | Рекомендации |

|---|---|---|

| Ниже +15°C | Неполное удаление воздуха, заклинивание клапанов | Использовать инфракрасный обогреватель направленного действия |

| +20°C до +25°C | Минимальные | Идеальные условия для процедуры |

| Выше +30°C | Пенообразование, снижение смазывающих свойств масла | Работать в тени, избегать прямого солнца на детали |

Ключевые правила: Прокачивайте амортизаторы только после 2-часовой акклиматизации детали в помещении. Контролируйте температуру масла тыльной стороной ладони – оно не должно обжигать или вызывать ощущение холода. При работе зимой предварительно выдержите стойки при комнатной температуре 24 часа.

Работа с подержанными амортизаторами

Проверьте корпус амортизатора на глубокие царапины, вмятины или следы коррозии, которые могут нарушить герметичность. Особое внимание уделите штоку – любые сколы или деформации приведут к утечке масла и выходу из строя.

Убедитесь в отсутствии масляных подтёков на поверхности. Даже незначительные следы жидкости указывают на разгерметизацию. Проверьте состояние сайлент-блоков и крепёжных проушин – трещины в резине или люфты недопустимы.

Порядок прокачки Б/У амортизаторов

- Зафиксируйте амортизатор вертикально штоком вверх.

- Совершите 3-4 полных хода сжатия-отбоя в медленном темпе (без резких рывков).

- Переверните амортизатор штоком вниз, повторите цикл сжатия-отбоя 3-4 раза.

- Оставьте конструкцию в положении штоком вверх на 2-3 минуты перед установкой.

| Параметр | Критерий исправности |

| Сопротивление при сжатии | Плавное, без провалов и заклиниваний |

| Возврат в исходное положение | Полное и быстрое (за 2-4 секунды) |

| Рабочий ход | Без скрипов, стуков или вибраций |

Важно: Подержанные амортизаторы с неоднородным усилием на разных этапах хода подлежат замене. Не устанавливайте экземпляры с подтёками масла или повреждённым штоком – это опасно для устойчивости авто.

После монтажа проверьте отсутствие перекосов в креплениях. Контролируйте поведение машины первые 100 км: крены в поворотах или "раскачка" на кочках сигнализируют о неисправности узла.

Прокачка после длительного хранения

При восстановлении работоспособности амортизаторов, находившихся на хранении более 3 месяцев, обязательна усиленная прокачка. Застой приводит к слипанию уплотнительных элементов и неравномерному распределению масла внутри корпуса.

Игнорирование процедуры провоцирует гидроудары, вспенивание жидкости и ускоренный износ деталей. Соблюдайте особый алгоритм для восстановления рабочих характеристик:

Технология восстановительной прокачки

- Зафиксируйте стойку вертикально штоком вверх

- Совершите 5-7 медленных полных ходов (сжатие/растяжение)

- Выдержите паузу 2 минуты для стекания масла

- Повторите цикл 3-4 раза до исчезновения воздушных пузырей

Контролируйте ключевые индикаторы:

| Признак | Норма |

| Сопротивление на сжатие | Плавное без провалов |

| Рабочий ход | Равномерный по всей длине |

| Возврат в исходное положение | Полный без задержек |

При обнаружении заклиниваний, скрипов или неполного возврата штока – прекратите эксплуатацию. Требуется диагностика на разборку для замены уплотнений или заливки свежего масла.

Ошибки при переворачивании корпуса

Распространённой ошибкой является резкое переворачивание амортизатора без контроля движения штока. При быстром повороте корпуса жидкость внутри не успевает перераспределиться, что провоцирует гидравлический удар. Это повреждает клапанную систему и деформирует уплотнительные элементы, сокращая срок службы детали.

Вторая критическая ошибка – переворачивание корпуса с незафиксированным штоком. Если не удерживать шток рукой или специальным держателем, он может резко выдвинуться под давлением пружины или собственного веса. Это приводит к незапланированному всасыванию воздуха через сальник, сводя на нет результаты прокачки.

Дополнительные риски

- Переворот под углом: Наклон корпуса при переворачивании (не строго вертикально) мешает воздушным пузырям подняться к перепускному клапану. Воздух остаётся в рабочих камерах, вызывая «аэрацию» жидкости.

- Игнорирование предварительной выдержки: Отсутствие паузы (3-5 секунд) в крайних положениях (штоком вверх/вниз) не позволяет воздуху полностью отделиться от гидравлической жидкости.

- Контакты штока с поверхностями: При перевороте на твёрдую поверхность (верстак, бетонный пол) незащищённый шток царапается, что нарушает герметичность сальника в дальнейшем.

Недопущение полного выхода штока

При прокачке амортизатора категорически запрещается допускать полное выдвижение штока из корпуса до установки на автомобиль. Это приводит к необратимым последствиям для работоспособности узла.

Внутри корпуса амортизатора находится гидравлическая жидкость и газ под высоким давлением. При полном выходе штока нарушается герметичность системы: газ мгновенно улетучивается, а жидкость вытекает. Дальнейшая работа устройства становится невозможной из-за потери рабочей среды и давления.

Правильная методика прокачки

- Удерживайте амортизатор вертикально, штоком вверх.

- Медленно сжимайте корпус до упора, избегая резких движений.

- Переверните амортизатор штоком вниз и плавно вытягивайте шток только до 70-80% его максимальной длины.

- Повторите цикл 3-5 раз без пауз в верхней точке.

Контролируйте усилие при выдвижении: сопротивление должно быть равномерным. Если шток выходит слишком легко или с рывками – вероятна утечка газа. После завершения цикла оставьте шток в положении, близком к середине хода, перед монтажом.

| Ошибка | Последствие |

|---|---|

| Полное выдвижение штока | Разгерметизация, потеря газа и жидкости |

| Резкое вытягивание | Кавитация жидкости, воздушные пробки |

| Пауза в крайнем положении | Завоздушивание рабочей камеры |

Помните: корректная прокачка обеспечивает тишину работы и полный ресурс амортизатора. Нарушение процедуры потребует замены узла.

Запрет на использование масла для смазки

Категорически избегайте применения моторных, трансмиссионных или универсальных масел для обработки штока амортизатора перед установкой. Нефтяные составы агрессивно воздействуют на материал сальника, вызывая его разбухание и потерю эластичности. Это нарушает герметичность узла и провоцирует ускоренную деградацию уплотнительных элементов.

Химическая несовместимость масла с резиновыми компонентами приводит к микротрещинам и усадке сальника. Результатом становится неизбежная утечка гидравлической жидкости из рабочей камеры, попадание абразивной пыли внутрь корпуса и критическое снижение эффективности демпфирования. Использование масла аннулирует гарантию производителя и сокращает ресурс амортизатора в 2-3 раза.

Ключевые риски и последствия

- Разрушение сальника: набухание резины нарушает геометрию уплотнения

- Утечка рабочей жидкости: потеря масла/газа приводит к "пробоям" и кренам

- Абразивный износ: загрязнения проникают в зону скольжения штока

- Коррозия штока: масло притягивает влагу и дорожные реагенты

| Запрещенные смазки | Разрешенные аналоги | Особенности применения |

|---|---|---|

| Моторное масло (5W-30, 10W-40) | Силиконовая смазка-спрей | Распылять на салфетку, затем аккуратно протирать шток |

| Трансмиссионное масло (GL-4, GL-5) | Тефлоновая консистентная смазка | Наносить тонким слоем без излишков |

| WD-40 и аналоги | Специальная смазка для пыльников (например, Loctite 5103) | Использовать только для резиновых уплотнителей |

Важно: перед обработкой шток должен быть абсолютно чистым – остатки масла удаляются обезжиривателем. Нанесение смазки осуществляется исключительно на рабочую поверхность штока ниже уровня сальника. Избыток состава вызовет налипание пыли и образование абразивной пасты.

Безопасное использование тисков

Надёжно закрепите тиски на верстаке, используя болты достаточной прочности и диаметра. Убедитесь, что основание тисков не имеет люфта и плотно прилегает к поверхности стола. Регулярно проверяйте крепёжные элементы на предмет ослабления или коррозии.

Избегайте чрезмерного усилия при зажиме хрупких или тонкостенных деталей – это может привести к их деформации или разрушению. При работе с твёрдыми материалами (например, при запрессовке втулок амортизатора) применяйте медные или алюминиевые прокладки для защиты поверхности детали от повреждения губками тисков.

Ключевые правила безопасности

- Всегда очищайте губки тисков от стружки и грязи перед установкой детали

- Используйте только исправный инструмент – проверяйте отсутствие трещин в корпусе и износа резьбы

- Не стойте напротив движущихся частей при приложении ударных нагрузок

При работе с длинными заготовками обеспечьте дополнительную поддержку свободного конца для предотвращения вибрации и неконтролируемого смещения. Никогда не используйте дополнительные рычаги для увеличения усилия зажима – это приводит к перегрузке конструкции и возможному разрушению тисков.

| Материал детали | Рекомендуемое усилие зажима | Защитные меры |

|---|---|---|

| Мягкие металлы (алюминий, медь) | Умеренное | Прокладки из картона/резины |

| Сталь | Высокое | Чистые рифлёные губки |

| Пластик/керамика | Минимальное | Мягкие накладки |

Защита штока от механических повреждений

Шток амортизатора – критически важный элемент, подверженный риску царапин, забоин и коррозии при транспортировке и монтаже. Любое, даже незначительное механическое повреждение его хромированной поверхности может привести к преждевременному износу сальника, утечке масла и полному выходу стойки из строя.

Небрежное обращение со штоком до и во время установки гарантированно сократит срок службы нового амортизатора. Микроцарапины становятся очагами коррозии, а задиры разрушают уплотнитель, поэтому защита полированной поверхности – не рекомендация, а обязательное условие правильного монтажа.

Ключевые меры предосторожности

- Снятие транспортной заглушки в последний момент: Удаляйте пластиковый колпачок или защитную пленку со штока непосредственно перед установкой пыльника и отбойника. Это предотвратит контакт металла с пылью, грязью и инструментами.

- Запрет на укладку штоком вниз: Никогда не кладите и не ставьте амортизатор так, чтобы вес корпуса приходился на выдвинутый шток. Храните и переносите стойку только в вертикальном положении штоком вверх или горизонтально.

- Избегание контакта с острыми предметами: Следите, чтобы шток не соприкасался с кромками других деталей, арматурой кузова или инструментами (ключами, отвертками) во время подгонки и фиксации.

- Использование монтажных защитных колпачков: Если в комплекте с амортизатором идет специальный защитный колпачок из мягкого пластика или резины для монтажа – обязательно используйте его. Он предохранит шток при прохождении через сайлентблоки и проушины.

- Очистка перед сборкой: Протрите шток абсолютно чистой, безворсовой салфеткой, слегка смоченной в тормозной жидкости или специальном средстве для очистки тормозов (без агрессивных растворителей!) непосредственно перед установкой пыльника и буфера сжатия. Удалите любые следы пальцев, пыль или возможные загрязнения.

Помните: целостность и чистота поверхности штока напрямую определяют герметичность амортизатора и его ресурс. Пренебрежение этими правилами сведет на нет все усилия по правильной прокачке и приведет к необходимости преждевременной замены стойки.

Контроль уровня масла в газовых моделях

Газовые амортизаторы требуют особого внимания к уровню масла, так как его недостаток или избыток напрямую влияет на эффективность демпфирования и срок службы. Масло выполняет две ключевые функции: обеспечивает плавное движение штока через клапанную систему и отводит тепло от внутренних компонентов. Нарушение объема приводит к кавитации, перегреву и ускоренному износу.

Перед установкой тщательно проверьте корпус амортизатора на отсутствие подтёков масла – даже незначительные следы указывают на разгерметизацию. Убедитесь, что шток полностью сухой, особенно в области сальника. Производители заполняют масло на заводе с высокой точностью, поэтому любые видимые утечки являются основанием для замены детали.

Процедура проверки и требования

- Визуальный осмотр:

- Проверьте корпус и соединения на наличие масляных пятен или потёков

- Убедитесь в целостности пыльника – повреждения пропускают грязь, что разрушает сальник

- Тест на герметичность:

- После прокачки (5-10 полных ходов штока) протрите амортизатор сухой тканью

- Оставьте в вертикальном положении на 15 минут – появление масляной плёнки недопустимо

| Проблема | Последствия |

| Низкий уровень масла | Кавитация, перегрев, "провалы" при работе |

| Избыток масла | Повышенное давление, деформация сальников, течь |

| Разгерметизация | Утечка газа, потеря демпфирующих свойств |

Важно: Не пытайтесь доливать масло самостоятельно – газонаполненные амортизаторы обслуживаются только в заводских условиях. При обнаружении дефектов замените узел. Корректный уровень масла гарантирует стабильное давление газа и отсутствие аэрации жидкости при эксплуатации.

Признаки некачественной прокачки

Неправильно прокачанные амортизаторы проявляют дефекты работы сразу после установки или в первые дни эксплуатации. Основная причина – остаточные воздушные полости в масляной камере, нарушающие физику рабочего процесса.

Выявить брак прокачки помогут следующие характерные симптомы:

- Стуки при проезде неровностей – воздух в камере создаёт гидравлические удары, передающиеся на кузов.

- Рывки или заклинивание штока при ручном тестировании (после снятия пружины) – следствие неравномерного распределения масла.

- Масляные потёки на корпусе – избыточное давление из-за воздушных пузырей выдавливает сальники.

- Перегрев корпуса после короткой поездки – воздух снижает теплоотвод и увеличивает трение жидкости.

- Раскачивание кузова – недостаточное демпфирование из-за снижения плотности масляно-воздушной смеси.

| Признак | Техническая причина |

|---|---|

| Вибрация руля | Дисбаланс демпфирования между стойками |

| Провалы при торможении | Несинхронная работа поршневых групп |

Важно: перечисленные симптомы также характерны для механических повреждений амортизаторов. Диагностику следует проводить комплексно, исключая другие неисправности подвески.

Повторный цикл при недостаточном результате

Если после первичной прокачки амортизатор сохраняет излишнюю мягкость, провалы в ходе штока или булькающие звуки, это указывает на остаточные воздушные карманы. Такая ситуация требует немедленного повторного цикла для предотвращения преждевременного износа детали и потери рабочих характеристик.

Недостаточная эффективность первой прокачки часто возникает при спешке, несоблюдении угла наклона или слишком быстром перемещении штока. Особенно критично это для двухтрубных конструкций, где воздух сложнее полностью вытеснить из полостей.

Порядок действий при повторной прокачке

- Зафиксируйте амортизатор вертикально, штоком вниз, на 10-15 минут для стекания масла к клапанному узлу

- Медленно сожмите корпус до упора с усилием 15-20 кг, удерживая 2-3 секунды

- Переверните амортизатор штоком вверх и выждите 5 минут (для газонаполненных моделей – 10 минут)

- Плавно растяните до полного хода, затем сразу верните в исходное положение

- Повторите пункты 2-4 минимум 8-10 циклов

Контрольные признаки успеха:

- Равномерное сопротивление на сжатие/отбой по всему ходу

- Отсутствие провалов в крайних положениях

- Жидкое шипение вместо булькающих звуков (для газовых моделей)

При трехкратном безуспешном повторе цикла прекратите процедуру – вероятны повреждения сальников или недостаток масла. Дальнейшие попытки могут привести к гидроудару и разрушению узла.

Очистка корпуса перед установкой

Тщательно удалите все загрязнения с внешней поверхности амортизатора, используя щетку с мягкой щетиной и чистую ветошь. Особое внимание уделите резьбовым соединениям штока и монтажным проушинам – остатки грязи или коррозии помешают корректной затяжке крепежа.

Обработайте корпус специальным очистителем тормозов или обезжиривающей жидкостью, чтобы устранить масляные пятна и технологическую смазку. Обязательно протрите шток поршня чистой сухой салфеткой без ворса – микрочастицы пыли могут повредить сальник при первом срабатывании.

Ключевые этапы подготовки

- Проверьте посадочные места пружин – металлические заусенцы снимите надфилем

- Убедитесь в отсутствии вмятин на корпусе: деформации нарушают теплоотвод

- Продуйте сжатым воздухом (2-3 бар) все технологические отверстия

Важно: Никогда не используйте абразивные материалы или жесткие металлические щетки – они оставляют царапины, способствующие коррозии. Для сложных загрязнений применяйте пластиковый скребок.

| Тип загрязнения | Средство очистки | Особенности |

|---|---|---|

| Дорожная грязь | Мыльный раствор + щетка | Тщательно смывать водой |

| Техническая смазка | WD-40 или аналог | Обязательная последующая обезжирка |

| Коррозия | Преобразователь ржавчины | Только на нерабочих поверхностях |

Запрещается погружать амортизатор в жидкость – вода может проникнуть внутрь через сальники. После очистки выдержите деталь 15-20 минут для полного испарения остатков моющих средств.

Осмотр пыльника и отбойника

Тщательно проверьте резиновый пыльник на всей поверхности. Ищите трещины, потертости, разрывы или признаки старения (потерю эластичности, микротрещины). Особое внимание уделите зонам изгиба и нижней части, контактирующей с отбойником.

Убедитесь в отсутствии деформации или затвердевания резины, которые нарушат защитные свойства. Поврежденный пыльник мгновенно пропустит грязь и влагу к штоку амортизатора, что приведет к ускоренному износу сальника и выходу стойки из строя.

Контроль состояния отбойника

Визуально и тактильно оцените целостность отбойника (буфера сжатия):

- Трещины и сколы: Даже мелкие повреждения снижают эффективность гашения ударов.

- Деформация: Проверьте, не потерял ли элемент свою первоначальную форму (сплющивание, перекосы).

- Рабочая поверхность: Убедитесь в отсутствии глубоких вмятин, разрывов или отслоений материала.

- Эластичность: Сильно затвердевший отбойник не сможет корректно выполнять свои функции.

Поврежденный отбойник не защитит корпус амортизатора от жестких ударов при полном сжатии подвески, что может вызвать его деформацию или разрушение. Обязательно замените и пыльник, и отбойник при обнаружении любых дефектов перед установкой прокачанного амортизатора.

Предварительная установка крепежных элементов

Перед монтажом амортизатора критически важно подготовить крепежные элементы. Проверьте комплектность всех болтов, гаек, втулок и шайб согласно спецификации производителя. Убедитесь в отсутствии повреждений резьбы, коррозии или деформации деталей.

Тщательно очистите посадочные места на кузове и подвеске от грязи, ржавчины и старой смазки. Используйте металлическую щетку или специализированный очиститель. Продуйте резьбовые отверстия сжатым воздухом для удаления абразивных частиц, способных повредить соединение при затяжке.

Последовательность операций

- Подготовка втулок: Смажьте резинометаллические втулки графитовой смазкой или силиконовым спреем. Не используйте нефтесодержащие составы – они разрушают резину.

- Предварительная сборка: Наденьте все шайбы и уплотнители на болты согласно схеме установки. Вручную наживите гайки на 2-3 оборота для фиксации положения.

- Проверка соосности: Убедитесь, что болты свободно входят в отверстия без перекоса. Принудительное выравнивание приведет к повреждению сайлентблоков.

| Элемент | Типовая проблема | Решение |

|---|---|---|

| Опорный подшипник | Заклинивание после установки | Проверить вращение рукой до монтажа стойки |

| Резиновые втулки | Выдавливание при затяжке | Фиксировать ключом обе стороны болта |

Важно: Никогда не используйте ударные инструменты на этапе предварительной установки. Применение пневмогайковерта или грубой силы сорвет резьбу или деформирует втулки.

После наживления всех элементов проверьте свободный ход амортизатора – шток должен двигаться без заеданий. Окончательную затяжку производите только на подвешенном автомобиле динамометрическим ключом с моментом, указанным в сервисной документации.

Проверка свободного вращения опор

Убедитесь, что верхняя опора амортизатора свободно проворачивается на 360° без заеданий. Зафиксируйте шток гаечным ключом, второй рукой вращайте опорный подшипник или чашку. Движение должно быть плавным по всей амплитуде, без скрежета и рывков.

Проверьте состояние резинового демпфера внутри опоры: он не должен иметь разрывов или затвердевших участков, препятствующих вращению. При выявлении тугого хода или повреждений немедленно замените узел – неисправная опора ускорит износ стойки и ухудшит управляемость.

Ключевые этапы диагностики

- Фиксация штока: Зажмите шестигранник под резьбой ключом, исключая проворачивание штока.

- Тест вращения: Прокрутите опорный подшипник в обе стороны. Допустим лёгкий гул подшипника, но не сопротивление.

- Контроль демпфера: Осмотрите резиновую втулку на отсутствие:

- Трещин глубиной более 2 мм

- Масляных потёков

- Деформации от старения

| Симптом неисправности | Последствия при установке |

| Подклинивание подшипника | Увод машины с траектории, разбитые сайлентблоки |

| Растрескавшийся демпфер | Стуки на неровностях, разрушение штока |

Важно: Не монтируйте опоры с усилием при вращении – это признак заржавевшего или деформированного подшипника. После замены узла повторно выполните проверку до установки на автомобиль.

Моменты затяжки резьбовых соединений

Точное соблюдение моментов затяжки резьбовых соединений – критически важный этап установки амортизаторов. Недостаточная затяжка приводит к самооткручиванию и люфтам, а чрезмерная – к повреждению резьбы, деформации посадочных мест или поломке штока.

Используйте только исправный динамометрический ключ, предварительно проверив его калибровку. Все резьбовые соединения должны быть чистыми, без следов коррозии или старой фиксации резьбы. При замене крепежа применяйте болты/гайки строго того же класса прочности, что указан производителем.

Рекомендуемые моменты затяжки (примерные значения)

| Тип соединения | Диаметр резьбы | Момент затяжки (Н·м) |

|---|---|---|

| Верхняя опора (кузов) | M10 | 30-45 |

| Нижнее крепление стойки (поворотный кулак) | M12 | 70-100 |

| Крепление амортизатора к задней балке | M10 | 35-50 |

| Гайка штока амортизатора | M14-M16 | 60-80 |

Обязательные правила:

- Затяжку выполняйте на автомобиле, стоящем на колесах (под нагрузкой), если иное не указано в руководстве.

- Используйте специальный ключ для фиксации штока при затяжке верхней гайки – проворачивание штока повредит демпфер.

- Соблюдайте схему затяжки (если крепление имеет несколько болтов) – крест-накрест или от центра к краям.

После пробега первых 500-1000 км повторно проверьте моменты затяжки всех критичных соединений подвески. Никогда не используйте ударные инструменты (гайковерты) для финальной затяжки – только динамометрический ключ.

Финишный контроль после монтажа на авто

После установки амортизаторов проверьте затяжку всех крепежных элементов динамометрическим ключом согласно спецификациям производителя. Убедитесь, что штоки не имеют перекосов относительно опорных чашек, а пыльники и отбойники правильно зафиксированы.

Проведите ручную раскачку кузова, прикладывая усилие к каждому углу автомобиля. Корректно работающий амортизатор должен гасить колебания за 1-2 цикла без посторонних стуков. Особое внимание уделите отсутствию контакта с тормозными шлангами или ABS-проводами.

Этапы тестовой проверки

- Контроль дорожного просвета

Измерьте расстояние от центра колеса до арки с обеих сторон. Разница более 5 мм указывает на ошибку монтажа - Тест-драйв по разному покрытию

- Плавный разгон до 60 км/ч с оценкой кренов в поворотах

- Преодоление лежачих полицейских на скорости 20-30 км/ч

- Торможение с 50 км/ч на неровной поверхности

При движении обращайте внимание на:

| Характерный звук | Вероятная причина |

| Стук при переезде стыков плит | Недотянутые гайки штока или опорного подшипника |

| Скрип на низких скоростях | Контакт пружины с чашкой или отсутствие смазки втулок |

Обязательно осмотрите узлы через 100-200 км пробега: проверьте отсутствие подтеков масла на корпусах, состояние защитных колпаков и равномерность износа протектора. При отклонениях от нормы проведите повторную диагностику подвески.

Тестовый заезд для проверки работы

После установки прокачанных амортизаторов выполните контрольный заезд длительностью 15-20 минут. Выберите маршрут с разным качеством покрытия: ровный асфальт, мелкие неровности, "лежачие полицейские" и грунтовые участки. Начинайте движение с минимальной скорости 20-30 км/ч.

Постепенно увеличивайте скорость до 60-80 км/ч, обращая внимание на поведение подвески при разгоне, торможении и прохождении поворотов. Избегайте экстремальных нагрузок в первые 50 км пробега – это период притирки деталей.

Параметры для оценки

- Отсутствие посторонних шумов: при проезде неровностей не должно быть стуков, скрипов или щелчков

- Устойчивость в поворотах: минимальные крены кузова при скорости 40-60 км/ч

- Демпфирование: плавное гашение колебаний после кочек без "раскачки"

- Равномерность хода: отсутствие уводов в сторону при прямолинейном движении

После заезда обязательно проверьте крепежные элементы на отсутствие люфтов и температуру стоек – сильный нагрев указывает на перетяжку или недостаток масла. При обнаружении проблем заглушите двигатель и проведите визуальную диагностику на подъемнике.

Список источников

При подготовке материала о прокачке амортизаторов критически важно опираться на проверенные технические данные и экспертные рекомендации. Несоблюдение корректной процедуры может привести к снижению эффективности подвески, ускоренному износу деталей или даже аварийным ситуациям.

Следующие категории источников обеспечивают достоверность и полноту информации по теме. Они включают документацию от производителей, практические руководства и экспертные мнения, охватывающие различные аспекты работы с амортизаторами.

Ключевые категории материалов

- Официальные руководства по эксплуатации и сервисные мануалы автопроизводителей

- Технические бюллетени и инструкции компаний-изготовителей амортизаторов (KYB, Bilstein, Monroe)

- Видеоинструкции от сертифицированных автомехаников на профильных платформах

- Специализированные автомобильные форумы с обсуждениями практического опыта

- Публикации в технических журналах по ремонту ходовой части

- Учебные материалы по устройству подвески из профессиональных автотехникумов