Проставочные кольца для дисков - размеры

Статья обновлена: 01.03.2026

Проставочные кольца – специальные металлические компоненты, устанавливаемые между ступицей автомобиля и колесным диском. Их основная задача – компенсировать разницу в диаметре посадочного отверстия диска и ступицы, обеспечивая точную центровку и равномерное распределение нагрузки.

Правильный подбор размеров проставок критически влияет на безопасность: ошибки в расчетах вызывают биение руля, ускоренный износ подвески и риск отрыва колеса. Ключевыми параметрами являются посадочный диаметр, толщина и вылет, определяющие совместимость с конкретной моделью авто.

В статье детально рассмотрены стандартные размеры проставочных колец, методы точного измерения посадочных мест, а также практические рекомендации по выбору толщины и конфигурации для штатных и тюнинговых решений.

Проставочные кольца для дисков: что это и зачем нужны

Проставочные кольца (спейсеры) – это металлические прокладки в форме кольца, устанавливаемые между ступицей автомобиля и колесным диском. Их основная функция – создание дополнительного пространства для корректного монтажа дисков, которые из-за конструктивных особенностей могут соприкасаться с элементами подвески, тормозной системой или кузовом.

Необходимость в спейсерах возникает при установке нештатных дисков с неподходящим вылетом (ЕТ). Если диск имеет слишком маленький вылет (колесо "утоплено" внутрь арки), проставочные кольца выдвигают колесо наружу, предотвращая трение о суппорты или рычаги подвески. Они также помогают распределить нагрузку на шпильки/болты равномерно и компенсировать технологические зазоры.

Ключевые функции проставочных колец

- Корректировка вылета диска: Уменьшают реальный вылет (ЕТ), смещая колесо наружу от ступицы.

- Предотвращение трения: Исключают контакт диска с тормозными суппортами, амортизаторами или шаровыми опорами.

- Совместимость дисков: Позволяют использовать диски, изначально не предназначенные для конкретной модели авто.

- Стабилизация колеса: Обеспечивают плотное прилегание диска к ступице при неидеальной геометрии.

| Тип проблемы | Решение спейсерами |

|---|---|

| Диск цепляет суппорт | Кольца отодвигают диск от тормозного узла |

| Низкий вылет (ЕТ) | Компенсируют избыточное углубление диска |

| Несовпадение посадочного диаметра | Центрирующие кольца (отдельный тип) фиксируют диск на ступице |

Важно: Подбор толщины колец требует точных расчетов – излишний вынос увеличивает нагрузку на подшипники ступицы и меняет параметры управляемости. Оптимальная толщина обычно варьируется от 3 мм до 25 мм, а установка колец свыше 20 мм часто требует замены штатных болтов на удлинённые.

Основные материалы изготовления проставок

Материал проставочных колец напрямую влияет на их прочность, долговечность, устойчивость к коррозии и эксплуатационную безопасность. Выбор оптимального сырья определяется условиями эксплуатации транспортного средства, нагрузками и требованиями к точности геометрии изделия.

Наиболее распространенными материалами для производства проставок являются металлы и их сплавы, обеспечивающие необходимую жесткость и сопротивляемость деформациям. Каждый тип материала обладает специфическими характеристиками, определяющими сферу его применения.

Распространенные материалы

- Алюминиевые сплавы (чаще серии 6000): Легкий вес, хорошая коррозионная стойкость, доступная цена. Требуют качественного анодирования для защиты от гальванической коррозии при контакте с чугунными тормозными дисками или стальными ступицами. Наиболее популярный вариант для гражданского тюнинга.

- Сталь (конструкционная, нержавеющая): Максимальная прочность и износостойкость. Стальные проставки выдерживают экстремальные нагрузки, но подвержены коррозии (кроме нержавеющих марок). Значительно тяжелее алюминия. Используются в грузовом транспорте, внедорожниках или спортивных авто.

- Титан: Идеальный баланс прочности, малого веса и абсолютной коррозионной стойкости. Главный недостаток – высокая стоимость. Применяется в гоночных и премиальных тюнинговых решениях.

- Высокопрочный пластик (композиты): Крайне редко, только для минимальных толщин (1-3 мм) в специфических условиях. Требуют осторожности из-за риска деформации и снижения надежности крепления.

| Материал | Ключевые преимущества | Основные недостатки | Типичное применение |

|---|---|---|---|

| Алюминиевый сплав | Легкость, коррозионная стойкость (с защитой), цена | Менее прочен, чем сталь/титан; риск гальванической коррозии | Гражданский легковой тюнинг |

| Сталь | Высокая прочность, доступность | Вес, подверженность коррозии (кроме нержавейки) | Грузовики, внедорожники, спорт |

| Титан | Прочность, легкость, коррозионная стойкость | Очень высокая стоимость | Гоночные авто, high-end тюнинг |

При выборе материала критически важно учитывать его совместимость с металлом ступицы и колесного диска для предотвращения электрохимической коррозии. Независимо от материала, проставки должны изготавливаться с высокой точностью обработки посадочных и центрирующих поверхностей (ступицы и диска), а также отверстий под шпильки/болты.

Ключевые параметры: посадочный диаметр ступицы

Посадочный диаметр ступицы (DIA) – критический параметр проставочного кольца, определяющий его совместимость с колесным диском и ступицей автомобиля. Он должен в точности соответствовать диаметру центрального отверстия диска (ЦО) и посадочному выступу на ступице транспортного средства.

Неправильно подобранный диаметр приводит к биению колеса на высоких скоростях, деформации дисков или внезапному откручиванию колесных болтов. Проставочное кольцо компенсирует зазор между ЦО диска и ступицей, обеспечивая геометрически точную центровку.

Особенности подбора диаметра

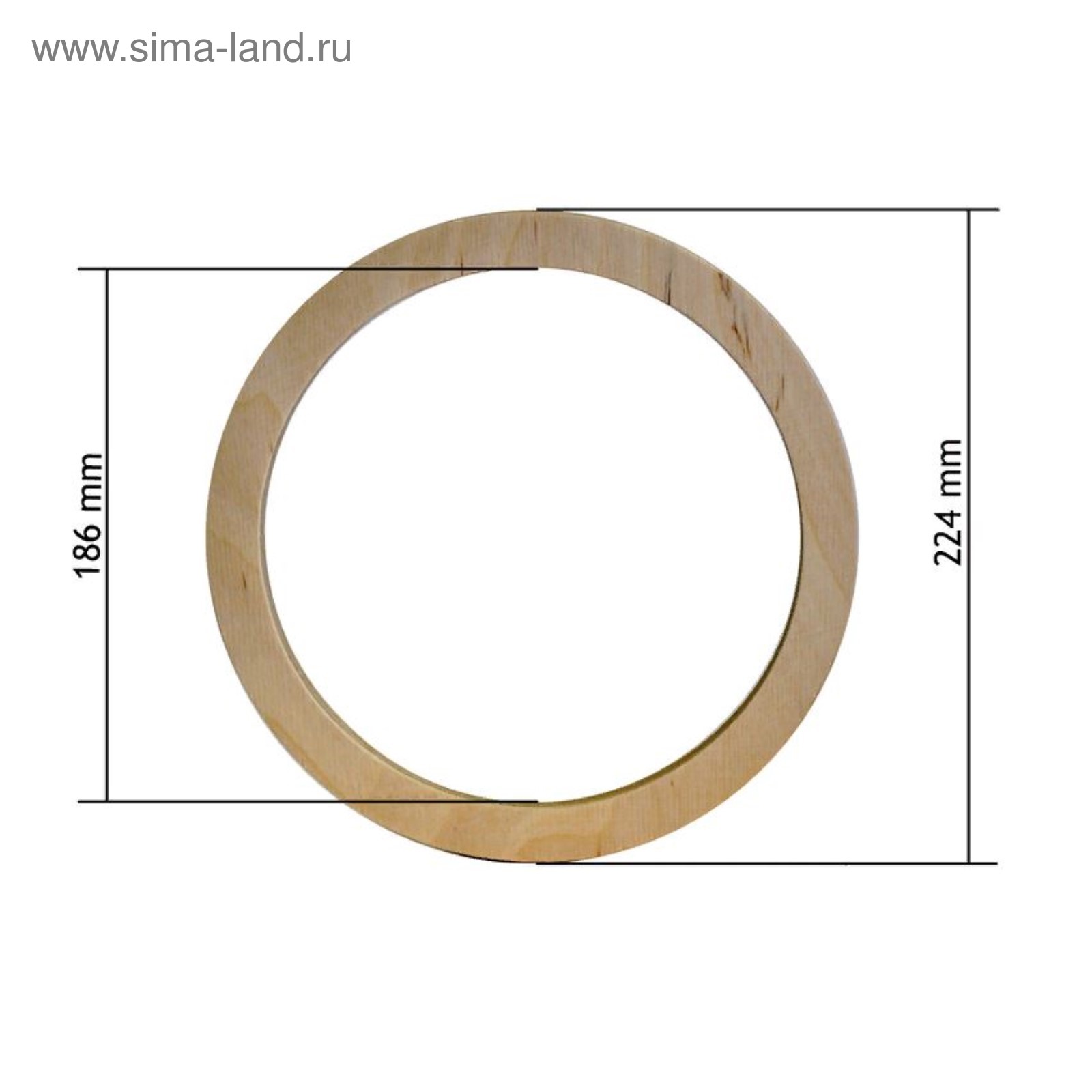

![]()

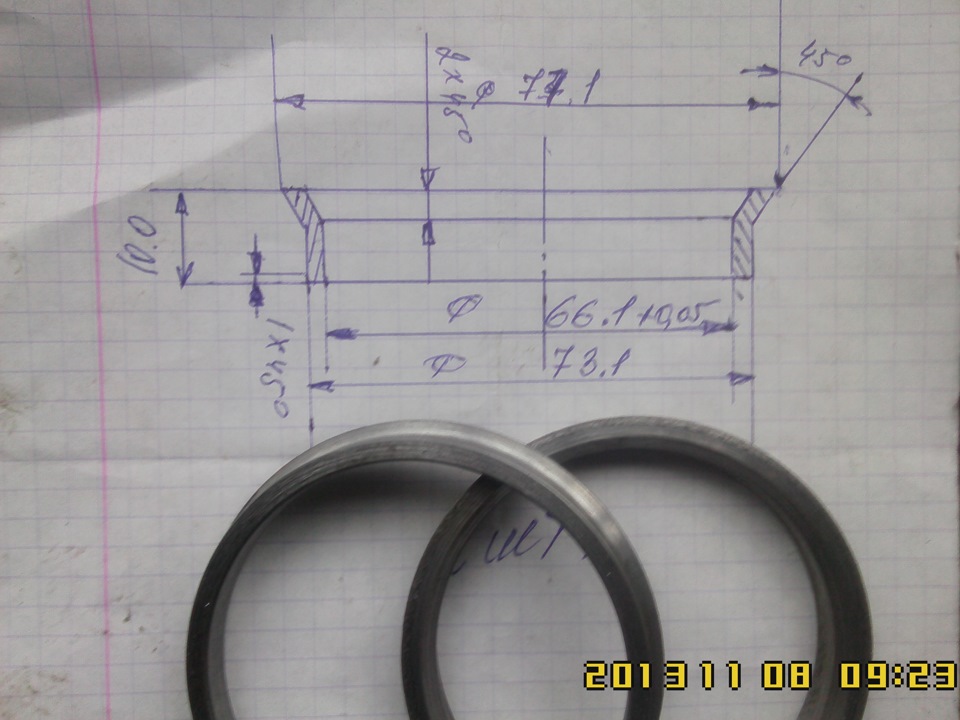

- Замер производится в миллиметрах: распространенные значения – 54.1, 56.1, 57.1, 60.1, 66.6 и др.

- Допуск отклонения – не более ±0.1 мм: кольцо должно плотно садиться на ступицу без люфта, но без применения силы.

- Пример: для диска с ЦО 67.1 мм и ступицы 57.1 мм требуется кольцо с внешним Ø67.1 мм и внутренним Ø57.1 мм.

| Диаметр ступицы авто (мм) | Центральное отверстие диска (мм) | Требуемый размер кольца (внутр./внеш.) |

|---|---|---|

| 57.1 | 67.1 | 57.1/67.1 |

| 66.6 | 73.1 | 66.6/73.1 |

| 60.1 | 64.1 | 60.1/64.1 |

Толщина проставочных колец: как подобрать

Толщина проставочных колец напрямую влияет на вылет колеса (ЕТ), изменяя его положение относительно ступицы. Чем толще кольцо, тем больше колесо смещается наружу. Неправильно подобранная толщина приводит к трению колеса об элементы подвески, кузова или тормозной системы.

Для точного подбора толщины выполните замеры: определите расстояние между внутренней поверхностью диска и ближайшим элементом подвески/тормоза при полной загрузке автомобиля и максимальном угле поворота руля. Минимальный зазор должен составлять 3-5 мм для исключения контакта.

Пошаговый алгоритм подбора

- Определите текущий вылет диска (ЕТ) – указан на внутренней стороне.

- Рассчитайте требуемое смещение по формуле:

- Толщина кольца (мм) = Исходный ЕТ - Желаемый ЕТ

- Проверьте совместимость со ступицей:

- Длина штатных шпилек/болтов должна превышать толщину кольца минимум на 6-8 оборотов резьбы.

- При толщине от 15-20 мм обязательны удлинённые крепёжные элементы.

Критерии безопасности

| Толщина кольца | Требования |

|---|---|

| До 5 мм | Допустимо со штатными болтами при условии центровки по суппорту |

| 5-15 мм | Обязательны кольца с центрирующим буртиком (hub-centric) |

| Свыше 15 мм | Требуются индивидуальные кольца с усиленным крепежом и профессиональный монтаж |

Важно: Максимальная толщина ограничена конструкцией авто – выступание колеса за пределы арок запрещено ПДД. Для внедорожников допустимы большие значения (до 50 мм), но требуется расширение колёсных арок.

Итоговую установку всегда проверяйте на стенде с имитацией нагрузки – статические замеры не учитывают деформации подвески в движении.

Внешний диаметр кольца и его значение

Внешний диаметр проставочного кольца напрямую влияет на корректность установки элемента на ступицу. Он должен соответствовать посадочному месту на диске, обеспечивая плотное прилегание без зазоров или деформаций. Несоответствие этого параметра приводит к биению колеса, неравномерному износу шин и повреждению подвески.

Оптимальный внешний диаметр гарантирует равномерное распределение нагрузки от крепежных болтов или гаек по всей поверхности диска. Это критически важно для безопасной эксплуатации транспортного средства, особенно при высоких скоростях или экстремальных маневрах, когда к колесным узлам предъявляются повышенные требования.

Ключевые аспекты выбора

- Точное соответствие диску: Диаметр должен идеально совпадать с контактной зоной диска на ступице для исключения вибраций.

- Запас прочности: Материал кольца (алюминий/сталь) обязан выдерживать радиальные нагрузки без деформации.

- Толщина стенки: Рассчитывается исходя из требуемого вылета колеса и напрямую связана с диаметральными размерами.

| Диаметр ступицы (мм) | Рекомендуемый внешний Ø кольца (мм) | Допустимое отклонение (мм) |

|---|---|---|

| 56.1 | 56.0–56.2 | ±0.1 |

| 66.6 | 66.5–66.7 | ±0.1 |

| 72.6 | 72.5–72.7 | ±0.1 |

Важно: Использование колец с увеличенным диаметром провоцирует неконцентричное положение диска, что нарушает балансировку. Кольца с меньшим диаметром физически невозможно установить без механического воздействия, что приводит к разрушению компонентов.

Центровочное отверстие: функции и требования

Центровочное отверстие (ЦО), также называемое ступичным отверстием, предназначено для точной фиксации колесного диска относительно оси ступицы транспортного средства. Его основная задача – обеспечить правильное положение диска без смещений при монтаже. Это достигается за счет плотного прилегания внутреннего диаметра отверстия к выступающему посадочному цилиндру (хабу) ступицы.

Точное совпадение размеров ЦО диска и ступичного выступа критически важно для безопасной эксплуатации. Если диаметр отверстия диска превышает диаметр хаба, колесо не сможет правильно центрироваться на ступице. В этом случае основная нагрузка по центрированию ляжет исключительно на крепежные болты или шпильки, что недопустимо по конструктивным нормам.

Ключевые требования к параметрам

Диаметр центрального отверстия диска (DIA) должен строго соответствовать диаметру цилиндрического выступа (хаба) на ступице автомобиля. Допустимое отклонение – не более 0.1-0.3 мм в меньшую сторону для плотной запрессовки. Превышение диаметра хаба требует использования проставочных колец.

Основные последствия несоответствия:

- Вибрация руля и кузова на скорости из-за дисбаланса

- Деформация крепежных элементов (болтов, шпилек)

- Ускоренный износ подшипников ступицы

- Риск отрыва колеса при движении

| Параметр | Нормативное значение | Риск при нарушении |

|---|---|---|

| Диаметр ЦО диска (DIA) | Равен диаметру хаба ступицы (-0.1÷0 мм) | Биение колеса, разрушение крепежа |

| Соосность отверстия | Отклонение ≤ 0.2 мм | Дисбаланс, вибрации |

| Чистота поверхности | Отсутствие заусенцев, коррозии | Неравномерное прилегание, перекос |

При установке проставочных колец обязательно соблюдаются условия:

- Кольцо плотно садится на ступичный выступ (зазор ≤ 0.05 мм)

- Внутренний диаметр кольца точно соответствует ЦО диска

- Материал колец исключает деформацию под нагрузкой (алюминий/сталь)

Стандартные размеры ступиц популярных марок

Диаметр центрального отверстия ступицы (hub bore) – критичный параметр для корректной установки колесного диска. Несоответствие этого размера между диском и ступицей автомобиля требует обязательного применения проставочных колец. Игнорирование данного правила приводит к биению руля, разрушению подшипников и болтов крепления.

У большинства автопроизводителей существуют типовые значения диаметров ступиц, характерные для их модельных рядов. Приведенные ниже данные являются усредненными – точные параметры зависят от года выпуска, поколения и комплектации конкретного автомобиля. Все размеры указаны в миллиметрах.

| Марка | Типовой диаметр ступицы (DIA) | Распространенные модели |

|---|---|---|

| Volkswagen | 57.1 | Golf, Passat, Tiguan, Polo |

| Audi | 57.1 / 66.6 | A4, A6, Q5 (57.1); Q7 (66.6) |

| BMW | 72.6 | 3 серии, 5 серии, X3, X5 |

| Mercedes-Benz | 66.6 | C-Class, E-Class, GLC, GLE |

| Toyota | 60.1 / 67.1 | Camry, Corolla (60.1); Land Cruiser (67.1) |

| Honda | 64.1 | Civic, CR-V, Accord |

| Ford | 63.4 | Focus, Mondeo, Kuga |

| Nissan | 66.1 / 69.1 | Qashqai, X-Trail (66.1); Patrol (69.1) |

Важно: При подборе проставочных колец учитывайте не только диаметр, но и конусность посадочного места. Кольца должны плотно фиксироваться на ступице и внутри диска, исключая малейший люфт. Использование несоответствующих колец эквивалентно езде без центровки.

Отличия колец для литых и штампованных дисков

Проставочные кольца необходимы для точной центровки колесного диска на ступице автомобиля, когда центральное отверстие диска (ЦО) больше диаметра посадочного цилиндра ступицы. Хотя основная функция колец одинакова для всех типов дисков – компенсировать зазор и обеспечивать центровку – существуют важные нюансы при выборе и использовании колец для литых (легкосплавных) и штампованных (стальных) дисков.

Эти отличия продиктованы разницей в конструкции, материале и требованиях к монтажу разных типов дисков. Неправильный подбор или использование проставочных колец может привести к биению колеса, повреждению диска или ступичных элементов, и даже к откручиванию гаек/болтов во время движения.

Ключевые различия

Основные отличия проистекают из конструктивных особенностей самих дисков:

- Высота кольца: Литые диски обычно имеют более тонкую область вокруг центрального отверстия по сравнению со штампованными. Поэтому проставочные кольца для литых дисков часто выше. Кольца для штампованных дисков, напротив, ниже, так как им нужно поместиться в более глубокий колодец стального диска.

- Требования к точности и чистоте поверхности: Для литых дисков критически важна идеально чистая и гладкая поверхность как посадочного места под кольцо на диске, так и самой поверхности кольца. Любая грязь, заусенец или повреждение на кольце или диске может помешать правильной посадке кольца и вызвать биение. Для штампованных дисков требования к чистоте поверхности несколько ниже, хотя соблюдать их все равно необходимо.

- Материал колец: Наиболее распространенные материалы:

- Для литых дисков: Пластик (чаще всего полиамид/нейлон, реже ABS) или алюминиевый сплав. Пластиковые кольца легкие, не корродируют и хорошо гасят вибрации. Алюминиевые прочнее, но требуют осторожности при затяжке, чтобы не повредить резьбу диска, и могут корродировать.

- Для штампованных дисков: Преимущественно металл (оцинкованная сталь, реже алюминий) или прочный пластик. Металлические кольца выдерживают большую нагрузку и лучше подходят для условий эксплуатации стальных дисков (часто зимняя резина, возможны удары).

- Тип крепежных гаек/болтов: Этот пункт напрямую связан с использованием колец:

- Литые диски с кольцами: Обязательно требуют использования конусных (конических) гаек или болтов. Конус крепежа должен плотно входить в конусное отверстие диска, прижимая его к ступице, а кольцо выполняет только центровку. Шаровые или плоские гайки не обеспечат надежного прижатия диска.

- Штампованные диски: Обычно используют шаровые (сферические) гайки или болты. Шар крепежа центруется в сферическом отверстии диска, а проставочное кольцо обеспечивает центровку по ступице. Конусный крепеж для стальных дисков используется реже.

| Характеристика | Проставочные кольца для ЛИТЫХ дисков | Проставочные кольца для ШТАМПОВАННЫХ дисков |

|---|---|---|

| Типичная высота | Выше (из-за тонкого посадочного места диска) | Ниже (из-за глубокого колодца диска) |

| Критичность чистоты/качества поверхности | Очень высокая | Высокая |

| Основные материалы | Пластик (полиамид), Алюминий | Металл (оцинк. сталь), Прочный пластик |

| Требуемый тип крепежа | Обязательно конусные (конические) гайки/болты | Обычно шаровые (сферические) гайки/болты |

Методика точного замера ступичного выступа

Правильный замер ступичного выступа критичен для подбора проставочных колец, обеспечивающих центровку колесного диска. Необходимо определить два ключевых параметра: диаметр выступа и его высоту.

Для измерений используйте штангенциркуль с глубиномером. Убедитесь, что ступица очищена от грязи, ржавчины и остатков старых колец – даже 0.5 мм загрязнения исказят результаты. Автомобиль должен стоять на ровной поверхности с зафиксированными колесами противооткатными упорами.

Пошаговая процедура замера

- Диаметр выступа:

- Разведите губки штангенциркуля и установите их перпендикулярно оси ступицы

- Замерьте внешний диаметр выступа в 4 точках (с шагом 90°)

- Рассчитайте среднее значение: (D1+D2+D3+D4)/4

- Высота выступа:

- Прижмите основную шкалу штангенциркуля к торцу ступицы

- Выдвиньте глубиномер до упора в основание выступа

- Повторите замер в 3-х местах по окружности

- Фиксируйте минимальное значение – оно определяет рабочую высоту

При наличии деформаций или коррозии нанесите контур выступа на картон методом обвода, затем измерьте шаблон. Для колес с двойным выступом (например, у грузовиков) замеряйте оба параметра отдельно. Полученные данные сверяйте с таблицей типовых размеров:

| Тип авто | Диаметр (мм) | Высота (мм) |

|---|---|---|

| Легковые (европейские) | 57.1-66.6 | 8.5-12.0 |

| Легковые (азиатские) | 54.1-67.1 | 7.0-10.5 |

| Внедорожники | 72.6-87.1 | 10.0-15.0 |

Допустимая погрешность замеров – не более ±0.1 мм. Если результаты отличаются от стандартных значений более чем на 0.3 мм, проверьте ступицу на предмет механических повреждений. Помните: кольцо должно плотно садиться на выступ с натягом 0.05-0.15 мм и не превышать его по высоте.

Расчёт необходимой толщины проставки

Для точного определения толщины проставки необходимо измерить два ключевых параметра: расстояние от плоскости крепления диска до поверхности ступицы (X) и расстояние от тормозного суппорта/других элементов подвески до внутренней поверхности колеса (Y). Эти замеры выполняются при установленном колесе без проставки, используя штангенциркуль или линейку.

Минимальная толщина проставки (Smin) рассчитывается по формуле: Smin = X + Y + Z, где Z – технологический зазор (обычно 3-5 мм). Он необходим для предотвращения контакта колеса с деталями при нагрузках и температурном расширении. Все значения должны быть в одинаковых единицах (рекомендуется миллиметры).

Ключевые шаги расчёта

- Измерение зазора (X):

- Снимите колесо

- Приложите линейку к ступице вдоль оси колеса

- Замерьте расстояние от привалочной плоскости ступицы до ближайшей точки тормозного суппорта или кронштейна

- Измерение вылета диска (Y):

- Установите колесо на ступицу без проставки

- Замерьте расстояние от внутренней поверхности обода до элементов подвески/тормозов в самой близкой точке

- Добавление запаса (Z): Прибавьте 3-5 мм к сумме X и Y для создания безопасного зазора

| Параметр | Описание | Пример (мм) |

|---|---|---|

| X | Расстояние ступица-суппорт | 15 |

| Y | Зазор колесо-детали | 8 |

| Z | Технологический зазор | 4 |

| Smin | Минимальная толщина проставки | 15 + 8 + 4 = 27 |

Важно: Полученное значение Smin округляется в большую сторону до стандартных толщин проставок (обычно 3, 5, 10, 15, 20, 25, 30 мм). Превышение расчётной толщины без коррекции длины шпилек/болтов опасно – резьбового соединения может не хватить для надёжной фиксации колеса.

Влияние проставок на вылет диска (ET)

Проставочные кольца (проставки), устанавливаемые между ступицей автомобиля и колесным диском, оказывают прямое и значительное влияние на эффективный вылет диска (ET). Вылет (ET) – это расстояние между привалочной плоскостью диска (поверхностью, которой диск прижимается к ступице) и центральной осью диска. Установка проставки физически отодвигает колесо наружу относительно ступицы.

Это смещение эквивалентно уменьшению величины вылета (ET). Чем толще проставка, тем сильнее уменьшается эффективный вылет колеса в сборе. Формула для расчета нового эффективного вылета (ETновый) проста: ETновый = ETдиска - Толщина проставки. Например, если исходный вылет диска ET45, а толщина проставки 10 мм, то эффективный вылет после установки станет ET35.

Практические последствия изменения вылета

Уменьшение эффективного ET через установку проставок приводит к нескольким ключевым изменениям в геометрии колеса:

- Увеличение колеи: Колесо смещается наружу, расширяя колею автомобиля. Это может положительно сказаться на устойчивости и внешнем виде (диск заполняет колесную арку).

- Риск трения о элементы подвески/кузова: Смещенное наружу колесо может начать задевать внутреннюю поверхность колесной арки, брызговики, элементы подвески (рычаги, пружины, амортизаторы) или тормозные узлы, особенно при повороте руля или сжатии подвески. Тщательная проверка зазоров обязательна.

- Изменение нагрузки на ступичные подшипники: Смещение точки контакта колеса с дорогой относительно ступицы увеличивает нагрузку на подшипники ступицы и может сократить их ресурс.

Расчет изменения вылета:

| Исходный ET диска (мм) | Толщина проставки (мм) | Новый эффективный ET (мм) | Смещение колеса наружу (мм) |

|---|---|---|---|

| 45 | 5 | 40 | 5 |

| 40 | 10 | 30 | 10 |

| 35 | 15 | 20 | 15 |

| 50 | 20 | 30 | 20 |

Крайне важно помнить, что установка проставок требует обязательного использования более длинных колесных болтов или шпилек, чтобы обеспечить надежное крепление колеса. Недостаточная длина резьбового крепежа – серьезный риск безопасности. Всегда проверяйте достаточность зазоров после установки проставок во всех режимах работы подвески.

Безопасная установка: минимальная и максимальная толщина

Толщина проставочных колец критически влияет на безопасность и ресурс узлов ходовой части. Недостаточная толщина не обеспечит необходимый зазор между диском и элементами подвески/тормозной системы, а чрезмерная – создаст недопустимые нагрузки на ступичный подшипник и крепеж. Каждый миллиметр проставки изменяет вылет колеса (ET), что напрямую сказывается на кинематике подвески и устойчивости автомобиля.

Минимальная рекомендуемая толщина составляет 3 мм – более тонкие проставки не обеспечивают равномерного прилегания и могут деформироваться под нагрузкой. Максимальная толщина варьируется в зависимости от конструкции авто: для передней оси обычно не превышает 20-25 мм, для задней – 30-50 мм. Превышение этих значений требует установки усиленных шпилек и обязательной проверки на стенде развала-схождения.

Ключевые ограничения по толщине

| Ось | Минимальная толщина | Безопасный максимум |

|---|---|---|

| Передняя | 3 мм | 20-25 мм |

| Задняя | 3 мм | 30-50 мм |

- Обязательные условия при установке:

- Контроль остаточной глубины посадки шпилек – не менее 6-7 витков резьбы

- Проверка зазора между шиной и арками при полном повороте руля

- Использование проставок только с центрирующим выступом (Hubcentric)

- Риски превышения толщины:

- Деформация ступицы и разрушение подшипников

- Вибрации из-за дисбаланса и ускоренный износ покрышек

- Потеря колеса из-за срезанных шпилек

Правила подбора проставочных колец для импортных автомобилей

Главная задача проставочных колец – компенсировать разницу между диаметром ступицы автомобиля и центральным отверстием диска. Для импортных моделей это особенно актуально, так как многие неоригинальные диски имеют универсальное ЦО, превышающее размер ступичного узла. Без колец диск не центрируется корректно, что вызывает вибрации и перегрузку крепежа.

Неправильно подобранные кольца приводят к разрушению подшипников, деформации дисков или отрыву колеса в движении. Для европейских, американских и азиатских авто параметры ступиц отличаются даже в рамках одного бренда, поэтому универсальные решения недопустимы – требуется точный расчёт.

Ключевые критерии выбора

Обязательные замеры перед покупкой:

- Dавто – диаметр ступицы автомобиля (замеряется штангенциркулем по выступающему цилиндру).

- Dдиска – диаметр центрального отверстия диска (указан на внутренней стороне или в спецификации).

| Параметр кольца | Требование | Ошибки |

|---|---|---|

| Внутренний диаметр | Должен плотно садиться на ступицу (допуск +0.0–0.1 мм) | Зазор >0.2 мм → биение колеса |

| Внешний диаметр | Соответствовать Dдиска с натягом (допуск -0.1–0.0 мм) | Свободный вход → смещение центра |

| Толщина стенки | Минимум 2.5–3 мм для стали, 3–4 мм для алюминия | Тонкие стенки → деформация под нагрузкой |

Дополнительные правила:

- Материал – только алюминий или высокоуглеродистая сталь. Пластик неприемлем для нагрузок.

- Конусная форма запрещена – кольцо должно быть строго цилиндрическим.

- Установка – исключительно на чистую ступицу без смазки, иначе кольцо сместится при монтаже диска.

Пример: для Volkswagen Golf VII (Dавто=57.1 мм) с дисками Dдиска=66.6 мм требуются кольца 57.1→66.6 мм. Использование универсальных 56.6→66.5 мм вызовет люфт в 0.5 мм – критично для скоростной езды.

Особенности размеров для внедорожников

Проставочные кольца для внедорожников требуют увеличенных толщин (часто 20-50 мм) для компенсации широких шин и высокого клиренса. Стандартный вылет дисков (ET) у таких автомобилей изначально отрицательный, поэтому кольца подбирают с учётом необходимости сохранения кинематики подвески и защиты элементов шасси от контакта с покрышками.

Диаметр центрального отверстия (DIA) у колец должен идеально совпадать со ступицей внедорожника (обычно 110-150 мм), предотвращая биение. Критична точность разболтовки (PCD): популярные схемы 5×120, 6×139.7 или 8×170 требуют соответствия каждому миллиметру, так как нагрузки при бездорожье многократно возрастают.

Ключевые аспекты подбора

| Параметр | Рекомендации для внедорожников |

|---|---|

| Толщина | 25-40 мм для лифтованных моделей; минимум 15 мм для штатной подвески |

| Материал | Авиационный алюминий (лёгкость) или сталь (макс. нагрузка) |

| Конструкция | Хабы с фланцем для центровки ступицы, усиленные рёбрами жёсткости |

Обязательные этапы установки:

- Замер посадочного диаметра ступицы и диска с точностью до 0.1 мм

- Проверка совместимости резьбы шпилек/болтов после расширения

- Контроль зазора между внутренней поверхностью колеса и тормозным суппортом

Важно: Превышение толщины 30 мм без замены штатных шпилек на удлинённые вызывает риск срыва колеса. Для кольца толще 20 мм обязательна проверка нагрузки на ступичный подшипник и рулевые наконечники.

Проставочные кольца под нестандартные диски

При установке неоригинальных дисков с измененной вылетом (ET) проставочные кольца становятся критичным элементом для корректного монтажа. Они компенсируют разницу между штатными параметрами ступицы и геометрией приобретенных колес, предотвращая контакт диска с элементами подвески или кузова.

Толщина проставок варьируется от минимальных 3-5 мм до 30 мм и более, подбирается индивидуально под конкретную модель авто и диски. Неправильно рассчитанная толщина приводит к вибрациям, ускоренному износу ступичных подшипников и нарушению управляемости.

Ключевые аспекты применения

Расчет необходимой толщины включает:

- Замер штатного вылета (ET) диска и нового значения

- Учет свободного пространства в колесной арке

- Проверку длины штатных шпилек (для проставок >5 мм обязательна замена на удлиненные)

Пример подбора:

| Штатный ET | ET нового диска | Требуемая толщина |

|---|---|---|

| 45 мм | 35 мм | 10 мм |

| 50 мм | 20 мм | 30 мм |

Типы креплений:

- Центровочные кольца (65.1→56.1) - фиксируют диск относительно ступицы

- Адаптеры с болтами - для перехода с 5x100 на 5x112

- Универсальные проставки - требуют сверления под конкретный PCD

Обязательна балансировка колеса в сборе с проставкой! Алюминиевые сплавы предпочтительнее стальных из-за устойчивости к деформациям и меньшего веса.

Маркировка размеров: как расшифровать

Маркировка на проставочных кольцах содержит ключевые геометрические параметры, необходимые для правильного подбора. Обычно она наносится лазером или гравировкой на наружную или торцевую поверхность изделия и включает цифровые значения с буквенными обозначениями единиц измерения.

Стандартный формат маркировки выглядит как комбинация трех числовых показателей, разделенных символами (например, дефисом, косой чертой или знаком умножения). Каждый параметр строго соответствует конкретному размеру кольца и указывается в миллиметрах, что часто обозначается буквами "mm" или подразумевается по умолчанию.

Основные параметры в маркировке

Три цифры в последовательности обозначают:

- Диаметр центрального отверстия (DIA) – внутренний размер кольца, соответствующий ступице автомобиля. Пример: 67.1

- Диаметр посадки диска (PCD) – диаметр окружности, на которой расположены крепежные отверстия. Пример: 112

- Толщина (вылет) кольца (ET) – расстояние, на которое кольцо смещает диск относительно ступицы. Пример: 15

Полная маркировка объединяет эти значения: 67.1×112×15 или 67.1-112-15. Иногда добавляется внешний диаметр кольца, если он нестандартный.

| Элемент маркировки | Обозначение | Пример значения | Назначение |

|---|---|---|---|

| Внутренний диаметр (DIA) | Первое число | 57.1, 66.6 | Посадка на ступицу |

| Диаметр крепежа (PCD) | Второе число | 112, 120 | Совместимость с болтами |

| Толщина (ET) | Третье число | 3, 10, 25 | Величина смещения диска |

Важно! Буквенные индексы (J, H, HU) указывают на форму контактных поверхностей или наличие хампов, предотвращающих самопроизвольное откручивание. Если они присутствуют – сверяйте их с маркировкой диска.

Комплектные переходные кольца в дисках: преимущества

Комплектные переходные кольца обеспечивают точное соответствие центрального отверстия диска диаметру ступицы автомобиля, исключая люфты и смещения. Это критически важно при установке нештатных дисков, где геометрические параметры могут отличаться от оригинальных.

Использование качественных колец из материалов типа алюминиевых сплавов или усиленных полимеров гарантирует сохранение свойств в экстремальных условиях эксплуатации: при перепадах температур, механических нагрузках и агрессивном воздействии реагентов.

Преимущества применения

- Устранение вибраций: Точная центровка предотвращает дисбаланс колеса на высоких скоростях.

- Снижение нагрузки на подвеску: Равномерное распределение веса уменьшает износ ступичных подшипников и элементов ходовой части.

- Повышение безопасности: Исключение риска самооткручивания болтов из-за биения диска.

- Универсальность монтажа: Возможность установки дисков с нестандартным посадочным диаметром (например, универсальных моделей).

- Коррозионная стойкость: Защита зоны контакта ступицы и диска от окисления.

| Параметр | Влияние |

|---|---|

| Точность изготовления (±0.05 мм) | Гарантирует плотную посадку без деформации |

| Термостойкость (до +150°C) | Сохраняет геометрию при нагреве тормозов |

Важно: Кольца должны полностью повторять контур ступичного фланца и прилегать к диску без зазоров – это исключит точечные нагрузки и деформацию.

Как предотвратить биение при установке проставок

Биение колеса после монтажа проставок возникает из-за нарушения геометрии посадки диска на ступицу. Основные причины – несоответствие размеров проставочных колец, загрязнения или дефекты поверхностей, неравномерная затяжка крепежа. Игнорирование этих факторов ведет к вибрациям, ускоренному износу подвески и тормозов.

Предотвращение проблемы требует строгого соблюдения правил подбора и установки. Ключевыми аспектами являются точность параметров проставок, чистота сопрягаемых зон, правильная последовательность монтажа и контроль результата. Комплексный подход исключает дисбаланс даже при использовании колец толщиной от 3 до 50 мм.

Критичные меры для устранения биения

- Точный подбор размеров

- Диаметр центрального отверстия проставки (DIA) должен соответствовать ступице с допуском не более 0.1 мм

- Толщина кольца подбирается с учетом вылета диска (ET) – проверьте совместимость по каталогам производителя

- Для проставок >15 мм обязательны удлиненные шпильки/болты

- Подготовка поверхностей

- Зачистите ступицу от коррозии металлической щеткой

- Обезжирьте посадочные зоны диска и проставки

- Удалите пыль и песок сжатым воздухом

- Правильная установка

- Наденьте проставку на ступицу до полного прилегания

- Установите диск, совместив отверстия с крепежом

- Затягивайте болты/гайки крестообразно динамометрическим ключом

- Повторите затяжку после пробега 50-100 км

| Этап контроля | Параметр | Норматив |

|---|---|---|

| После монтажа | Радиальное биение | ≤ 0.6 мм |

| После обкатки | Боковое биение | ≤ 1.0 мм |

| Ежегодно | Состояние крепежа | Отсутствие трещин, коррозии |

Последствия неверного выбора диаметра кольца

Наиболее критичным последствием использования проставочного кольца с меньшим внутренним диаметром, чем требуется для ступицы, является прямой контакт диска с элементами тормозной системы. Кольцо не может выполнить свою основную функцию центрирования диска на ступице. В результате диск смещается и начинает тереться о суппорт или его скобу. Это приводит к появлению сильного скрежета, повреждению как самого диска (риски, задиры), так и деталей суппорта, а в крайних случаях может вызвать заклинивание колеса и потерю управления.

Даже если явного контакта с тормозными компонентами не происходит, недостаточный диаметр кольца не позволяет диску правильно "сесть" на центральный выступ (хаб) ступицы. Диск фиксируется исключительно болтами (гайками), что не обеспечивает его идеального центрирования относительно оси вращения ступицы. Это приводит к дисбалансу колеса в сборе, вызывающему биение руля, вибрации кузова на определенных скоростях и ускоренному износу подшипников ступицы, шаровых опор и других элементов ходовой части.

Основные проблемы из-за неправильного диаметра проставочного кольца:

- Вибрации и биение руля: Неправильное центрирование диска вызывает дисбаланс колеса.

- Ускоренный износ ходовой части: Повышенные нагрузки разрушают подшипники ступиц, шаровые опоры, рулевые наконечники.

- Повреждение тормозных компонентов: Диск трется о суппорт или его скобу, нанося ущерб обоим элементам.

- Заклинивание колеса: В критических случаях деформированный от трения диск может заблокировать вращение колеса.

- Снижение безопасности: Все перечисленные факторы напрямую угрожают стабильности управления автомобилем.

- Повреждение колесных болтов/гаек: Неправильное распределение нагрузки может привести к их срыву или поломке.

| Последствие | Причина | Краткое описание |

|---|---|---|

| Вибрации/Биение | Дисбаланс колеса | Неправильное центрирование диска на ступице |

| Износ подвески | Повышенные ударные нагрузки | Вибрации разрушают подшипники, шаровые, сайлентблоки |

| Повреждение тормозов | Контакт диска и суппорта | Диск задевает суппорт из-за смещения |

| Риск заклинивания | Деформация диска | Сильное трение деформирует диск, блокируя колесо |

Инструмент для монтажа проставочных колец

Основным инструментом для установки проставочных колец является гидравлический или механический пресс. Приложение значительного усилия вручную неэффективно и опасно, так как требует равномерного распределения нагрузки по всей площади диска. Пресс обеспечивает контролируемое вдавливание кольца без перекосов и повреждения посадочных поверхностей.

Для центровки кольца относительно ступицы применяются направляющие шпильки или оправки. Они временно фиксируют положение элемента перед началом прессования, исключая смещение. При работе с кольцами толщиной свыше 15 мм дополнительно используется монтажная плита с отверстием под ступицу, предотвращающая деформацию детали.

Дополнительное оборудование и расходники

- Динамометрический ключ – обязателен для затяжки колесных болтов после установки колеса с проставкой.

- Пневматический гайковерт – ускоряет процесс снятия/установки колес, но финальную затяжку выполняют ключом.

- Медная смазка или антизадирный состав – наносится на посадочные поверхности кольца и ступицы для предотвращения коррозионного сцепления.

- Щетка по металлу – очищает ступицу и тормозной диск от ржавчины перед монтажом.

| Тип проставки | Рекомендуемый инструмент | Критичные параметры |

|---|---|---|

| Алюминиевые (тонкие) | Ручной пресс до 5т | Контроль параллельности |

| Стальные (толстые) | Гидравлический пресс 10т+ | Температурный режим |

Важно: Запрещено использование ударных инструментов (молотков, кувалд) – это вызывает деформацию кольца и нарушает соосность узла. После прессования обязательна проверка биения специальным индикатором – допустимое значение не превышает 0.1 мм.

Пластиковые vs алюминиевые проставки: сравнение

Материал изготовления напрямую влияет на эксплуатационные характеристики проставочных колец. Пластиковые модели производятся из полимерных композитов, а алюминиевые – из сплавов серии АД31 или аналогичных, часто с анодированным покрытием. Оба варианта решают задачу коррекции вылета диска, но принципиально различаются по ключевым параметрам.

При выборе между пластиком и алюминием необходимо учитывать специфику эксплуатации транспортного средства, нагрузки на ходовую часть и климатические условия. Каждый материал обладает уникальным набором преимуществ и ограничений, определяющих сферу применения.

| Критерий | Пластиковые проставки | Алюминиевые проставки |

|---|---|---|

| Прочность | Склонны к деформации при высоких нагрузках | Высокая механическая прочность, устойчивость к сжатию |

| Коррозия | Абсолютная устойчивость к ржавчине | Требуют защитного покрытия; риск окисления при повреждении слоя |

| Тепловое воздействие | Риск деформации от перегрева тормозов | Стабильность геометрии при температурных скачках |

| Вес | Минимальная масса (до 30% легче аналогов) | Значительный вес, увеличивающий неподрессоренные массы |

| Цена | Бюджетное решение | Стоимость выше в 1.5-3 раза |

| Безопасность | Риск растрескивания при ударном воздействии | Предсказуемое поведение при критических нагрузках |

Рекомендации по применению

Пластиковые проставки оптимальны для:

- Штатной эксплуатации в городских условиях

- Минимальных корректировок вылета (3-5 мм)

- Бюджетных проектов с низкими нагрузками

Алюминиевые проставки предпочтительны при:

- Активном драйве и спортивной езде

- Установке колес увеличенного диаметра

- Толщине проставки свыше 8 мм

- Эксплуатации в регионах с агрессивными реагентами

Список источников

При подготовке материалов для статьи о проставочных кольцах для дисков и их размерах крайне важно опираться на достоверные источники. Это обеспечивает точность технических данных и безопасность рекомендаций, поскольку неправильный подбор проставок может повлиять на управляемость автомобиля и надежность крепления колес.

Ниже представлен перечень источников, которые были использованы для сбора информации и проверки технических характеристик проставочных колец. В них можно найти подробные сведения о стандартах, размерах и особенностях установки.

- Технические руководства и каталоги ведущих производителей проставочных колец

- Официальная документация организаций по стандартизации (ГОСТ, ISO, DIN)

- Специализированные автомобильные форумы с разделами по тюнингу подвески

- Учебные пособия по конструкции ходовой части транспортных средств

- Инструкции по установке колесных комплектов от автопроизводителей

- Статьи в отраслевых журналах, посвященные безопасности колесного крепежа

- Методические рекомендации сертифицированных автосервисов

- Инженерные расчеты нагрузок на ступичный узел при использовании проставок