Простой дымогенератор для авто - поиск утечек своими руками

Статья обновлена: 01.03.2026

Обнаружение утечек вакуумных магистралей, патрубков, сальников или прокладок в автомобиле превращается в сложную задачу без специального оборудования.

Дымогенератор – эффективный инструмент для быстрой и точной диагностики подобных неисправностей, создающий плотный дым, который визуально проявляется в местах разгерметизации системы.

Покупка профессионального устройства требует значительных затрат, однако функциональный аналог можно собрать самостоятельно из доступных компонентов.

Эта статья детально разберет принцип работы дымогенератора, перечислит необходимые материалы и предоставит пошаговую инструкцию по сборке надежного прибора для домашней мастерской.

Для чего нужен дымогенератор в автомобильной диагностике

Дымогенератор служит для точного выявления утечек воздуха в герметичных системах автомобиля. Он создает контролируемый поток белого дыма под низким давлением, который визуализирует пути проникновения несанкционированного воздуха.

Основное назначение – диагностика вакуумных систем, топливной аппаратуры, системы впуска и системы вентиляции картера (PCV). Негерметичности в этих узлах приводят к обеднению топливной смеси, нестабильным оборотам холостого хода, ошибкам по датчику массового расхода воздуха (ДМРВ) и лямбда-зонду, а также повышению токсичности выхлопа.

Ключевые задачи при диагностике

- Поиск трещин: В резиновых патрубках, пластиковых впускных коллекторах, интеркулерах, вакуумных усилителях тормозов.

- Проверка уплотнений: Прокладок впускного коллектора, дроссельной заслонки, клапанных крышек, сальников штоков.

- Контроль герметичности топливной системы: Утечки паров бензина в баках, магистралях, адсорбере EVAP.

- Диагностика системы EGR: Неплотности в клапанах рециркуляции отработавших газов.

| Система автомобиля | Примеры выявляемых неисправностей |

|---|---|

| Впуск воздуха | Трещины коллектора, подсос через прокладки, повреждения вакуумных шлангов |

| Топливная система (EVAP) | Утечки паров бензина, негерметичность клапанов, пробой трубок |

| Система вентиляции картера (PCV) | Разрывы шлангов, заклинивание клапана, износ сальников |

| Турбокомпрессор | Утечки в интеркулере, патрубках наддува, соединениях |

Принцип основан на подаче дыма в проверяемую систему через штатные штуцеры или демонтированные элементы. Выходящий наружу дым непосредственно указывает на место дефекта, исключая необходимость разборки узлов "наугад". Это значительно сокращает время диагностики и повышает точность ремонта.

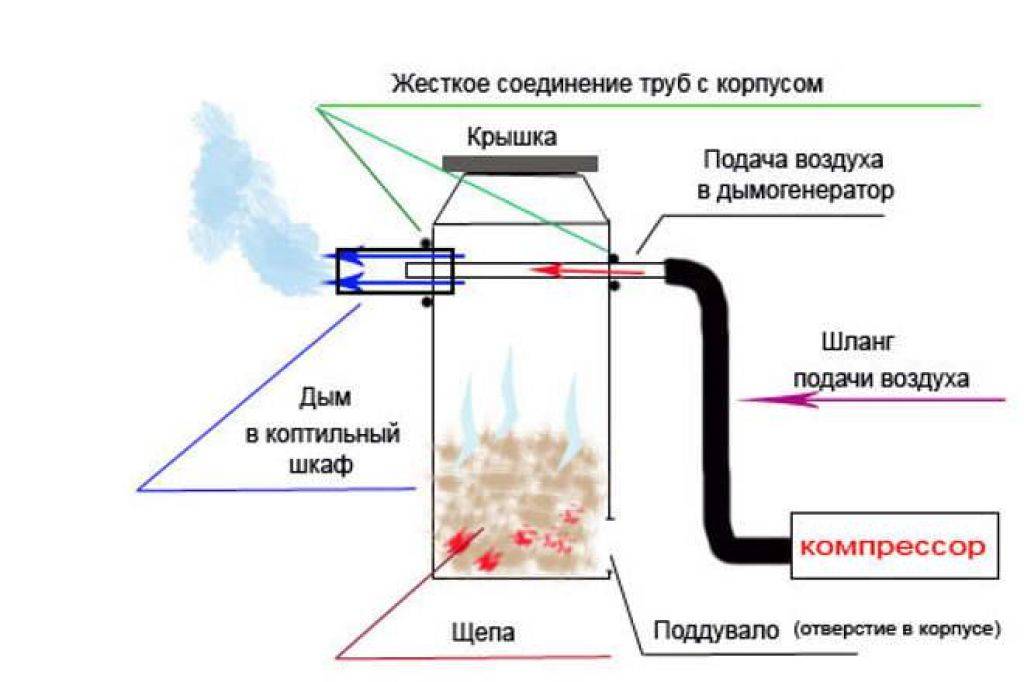

Базовый принцип работы дымотестера

Дымотестер создаёт контролируемый поток белого дыма низкого давления для визуального выявления утечек в герметичных системах автомобиля. Дым подаётся через шланг в проверяемый контур (впускной коллектор, топливную систему, вакуумные магистрали, выхлопную систему или систему вентиляции картера).

При наличии негерметичности дым выходит наружу через трещины, неплотные соединения или повреждённые уплотнения. Плотный белый дым чётко виден на контрастном фоне, точно локализуя проблемные участки даже в труднодоступных местах. Отсутствие видимого выхода дыма подтверждает герметичность тестируемого узла.

Ключевые этапы процесса

- Генерация дыма: Специальная жидкость (минеральное масло или глицерин) испаряется при нагреве или смешивается с воздухом под давлением, образуя густой непрозрачный аэрозоль.

- Подача в систему: Дымовой поток нагнетается через адаптер в тестируемую зону, заполняя все полости и каналы.

- Визуальный контроль: Механик наблюдает за потенциальными местами утечек (стыки, шланги, прокладки, клапаны). Выходящий дым указывает на дефект.

- Анализ результатов: Интенсивность и локализация дымового облака определяют степень и расположение повреждения для последующего ремонта.

Подбор подходящей металлической емкости для корпуса

Корпус дымогенератора является основной камерой, где происходит термическое разложение масла и формирование дыма. Его выбор напрямую влияет на безопасность, эффективность работы и долговечность устройства. Неподходящая емкость может привести к деформации, прогоранию или даже опасному разрыву под воздействием высоких температур.

Идеальный материал для корпуса – пищевая нержавеющая сталь (марки AISI 304, 430) толщиной не менее 1.5-2 мм. Она устойчива к коррозии, высоким температурам (до 800-900°C в зоне нагрева) и химическому воздействию продуктов сгорания. Использование оцинкованной стали, алюминия или тонкостенной жести категорически недопустимо из-за выделения токсичных веществ при нагреве и низкой жаропрочности.

Критерии выбора и примеры емкостей

Основные параметры при подборе:

- Объем: Оптимально 0.5 - 1.5 литра. Слишком малый объем (<0.5 л) приведет к перегреву и быстрому выгоранию масла, слишком большой (>2 л) усложнит прогрев и поддержание стабильной температуры.

- Форма: Цилиндрическая (труба) предпочтительнее квадратной. Обеспечивает равномерное распределение тепла и упрощает установку нагревательного элемента.

- Герметичность: Корпус должен плотно закрываться крышкой (резьбовой или на зажимах) для контроля подачи воздуха и предотвращения утечек дыма.

Распространенные варианты готовых емкостей:

- Термос или колба термоса: Готовое герметичное решение из нержавейки, но требует аккуратного сверления отверстий.

- Огнетушитель ОУ-2, ОУ-5 (опустошенный): Прочный корпус, удобная крышка, нуждается в тщательной очистке от остатков порошка.

- Труба из нержавеющей стали: Требует самостоятельного изготовления дна и крышки (сварка или резьба), но позволяет точно задать размеры.

- Баллон от фреона: Требует осторожного вскрытия (предварительно стравить остатки газа!), проверки толщины стенок.

Важно: Перед использованием любую емкость необходимо обезжирить и прогреть на открытом огне для удаления возможных загрязнений или заводских покрытий.

| Тип емкости | Плюсы | Минусы | Требуемая доработка |

|---|---|---|---|

| Колба термоса (1 л) | Герметичность, готовая крышка | Хрупкое стекло внутри (удаляется), ограниченный объем | Сверление отверстий под ТЭН и патрубки |

| Огнетушитель ОУ-2 (2 л) | Высокая прочность, удобный запор | Тяжелый, сложная очистка | Чистка, замена/доработка клапана, отверстия под ТЭН |

| Труба нерж. сталь (диам. 80-100 мм) | Полный контроль размеров, долговечность | Необходимость изготовления дна/крышки | Сварка дна и фланца крышки, сверление отверстий |

Необходимые инструменты для самостоятельной сборки

Сборка дымогенератора требует минимального набора инструментов, большинство из которых доступны в домашней мастерской. Основная задача – обеспечить точность резки, герметичность соединений и безопасность работы с электроцепями.

Подготовьте рабочее место с хорошей вентиляцией и убедитесь в исправности электроинструментов перед началом работ. Защитные очки и перчатки обязательны при обработке металла.

Основной набор инструментов

- Угловая шлифовальная машина (болгарка) с отрезными и шлифовальными кругами – для резки металлических труб и зачистки кромок.

- Электродрель со сверлами по металлу (диаметры 3-10 мм) – для создания отверстий под патрубки и крепеж.

- Сварочный аппарат (инверторный MMA) или паяльник для полипропилена (в зависимости от выбранных материалов корпуса).

- Напильник и наждачная бумага – для удаления заусенцев и подготовки поверхностей.

Дополнительные приспособления

- Тиски или струбцины – надежная фиксация деталей при обработке.

- Разметочный инструмент: маркер, рулетка, угольник.

- Гаечные ключи (рожковые, накидные) – для сборки резьбовых соединений.

- Фум-лента или сантехническая нить – герметизация резьбы.

Электрооборудование и контроль

| Инструмент | Назначение |

|---|---|

| Мультиметр | Проверка цепей нагревателя, вентилятора и термодатчика |

| Кусачки/пассатижи | Работа с проводами и клеммами |

| Термоусадка/изолента | Изоляция электрических соединений |

Требования к компрессору для подачи воздуха

Основная задача компрессора – обеспечить стабильный поток воздуха под давлением через нагревательный элемент с маслом, преобразуя его в дым. Недостаточная производительность или перебои в подаче приведут к слабому или прерывистому дымовыделению, что сделает диагностику неэффективной.

Критически важно подобрать устройство, способное поддерживать необходимые параметры на протяжении всего времени тестирования системы (обычно 5-15 минут). Избыточная мощность также нежелательна, так как может вызвать перегрев генератора или разбрызгивание масла.

Ключевые характеристики компрессора

Для корректной работы дымогенератора компрессор должен соответствовать следующим требованиям:

- Давление: Оптимальный диапазон – 0.3-0.8 бар (4-12 PSI). Превышение 1 бар создает риск повреждения соединений или самого генератора.

- Производительность (расход воздуха): Не менее 3-5 литров в минуту. Маломощные компрессоры (например, от аквариумов) часто не обеспечивают нужный объем.

- Непрерывная работа: Способность функционировать без перерыва 15-20 минут без перегрева. Модели с автоматическим отключением после достижения давления не подходят.

- Источник питания: Совместимость с бортовой сетью авто (12V) или бытовой розеткой (220V). Для 12V удобны компрессоры от пневмоподвесок или специализированные автомобильные.

- Уровень шума: Умеренный, так как процесс диагностики требует прислушиваться к возможным утечкам воздуха.

Рекомендуемые типы компрессоров

| Тип компрессора | Преимущества | Недостатки | Применимость |

|---|---|---|---|

| Автомобильный (12V, для подкачки шин) | Портативность, питание от прикуривателя | Часто недостаточная производительность, может перегреваться | Для кратковременных проверок |

| Компрессор от пневмоподвески | Оптимальное давление/производительность, надежность | Требует отдельного подключения | Наиболее предпочтительный вариант |

| Бытовой масляный (220V) | Высокая мощность, стабильность работы | Громоздкость, зависимость от розетки | Для стационарного использования |

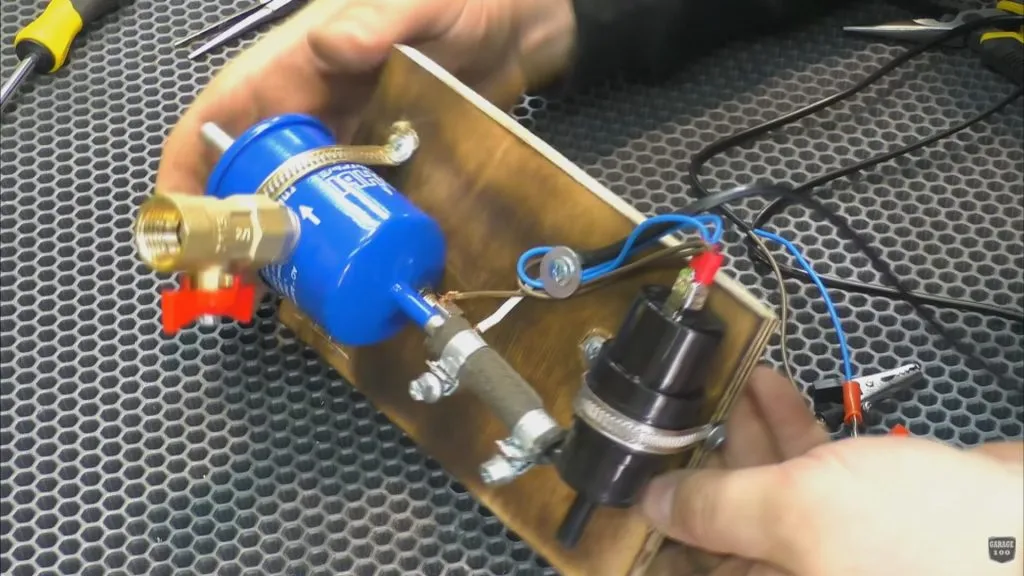

Важно: Независимо от типа, в цепь подачи воздуха обязательно устанавливается регулятор давления (редуктор с манометром) и осушитель (фильтр-влагоотделитель). Это предотвращает подачу избыточного давления и конденсата, который может затушить тэн или исказить результаты диагностики.

Выбор и подготовка нагревательного элемента

Нагревательный элемент отвечает за преобразование электрической энергии в тепло для испарения масла. Основные критерии выбора включают мощность, материал и конструкцию. Оптимальная мощность варьируется от 50 Вт для малолитражных двигателей до 150 Вт для крупных турбодизелей.

Предпочтение отдается материалам с высокой термостойкостью и равномерным распределением тепла. Нихромовая спираль в керамическом изоляторе – распространенный вариант благодаря доступности и простоте монтажа. Альтернатива – готовые керамические нагреватели от бытовых приборов.

Этапы подготовки

- Расчет параметров: Определите сопротивление по формуле R = U²/P (U=12V). Например, для 100 Вт: R = 12²/100 = 1.44 Ом.

- Формовка: Нихромовую проволоку намотайте на оправку (Ø 4-6 мм), сохраняя равные витки. Длину рассчитайте через удельное сопротивление (ρ нихрома ≈1.1 Ом·мм²/м): L = (R · S) / ρ.

- Изоляция: Установите спираль в керамические трубки или жаростойкие изоляторы, исключив контакт с корпусом генератора.

| Мощность (Вт) | Сопротивление (Ом) | Толщина нихрома (мм) |

|---|---|---|

| 50 | 2.88 | 0.3-0.4 |

| 100 | 1.44 | 0.5-0.6 |

| 150 | 0.96 | 0.7-0.8 |

Важно: Проверьте целостность изоляции мультиметром перед установкой. Заземлите корпус элемента для предотвращения КЗ. При использовании готовых ТЭНов убедитесь в совместимости с температурой дымообразования (180-300°C).

Типы трубок и шлангов для подачи дыма

Правильный выбор трубок и шлангов критичен для эффективной подачи дыма в диагностируемые полости автомобиля. Они должны обеспечивать герметичность, выдерживать температуру дымовой смеси и обладать необходимой гибкостью для доступа к труднодоступным узлам.

Материалы контактирующие с дымом не должны выделять токсичных веществ под воздействием тепла или разрушаться от конденсата. Диаметр и длина коммуникаций напрямую влияют на скорость подачи и концентрацию дыма в системе.

Основные разновидности

- Силиконовые шланги - Наиболее популярный вариант. Выдерживают температуры до +200°C, эластичны, химически инертны. Недостаток - относительно высокая стоимость.

- Термостойкие ПВХ-трубки - Бюджетная альтернатива силикону. Рабочий диапазон до +90°C. Жестче силикона, могут трескаться на морозе.

- Металлические трубки (алюминий, медь) - Используются для стационарных участков. Не горючи, сохраняют форму. Требуют дополнительных переходников для соединения с резиновыми элементами.

Критерии выбора

| Диаметр | Оптимально 6-8 мм. Слишком большой снижает давление дыма, малый - увеличивает сопротивление. |

| Длина | Рекомендуется 1.5-3 метра. Избыточная длина приводит к оседанию конденсата. |

| Армирование | Оплетка из стекловолокна или стали предотвращает перегибы и деформацию при нагреве. |

Важно! Для подключения к системам автомобиля требуются переходники: конические пробки для масляного щупа, магнитные адаптеры для маслозаливной горловины, универсальные заглушки с резьбой. Герметизация соединений обеспечивается термостойкими хомутами или резьбовыми фитингами.

Дымомасло: рекомендации по выбору жидкости

Качество дымомасла напрямую влияет на плотность, стабильность и безопасность дымового потока. Идеальная жидкость должна полностью испаряться без остатка, не оставляя нагара на нагревательных элементах и внутренних поверхностях генератора. Основные критерии выбора включают вязкость, температуру вспышки и химический состав.

Использование неподходящих жидкостей (например, обычного моторного масла, глицерина или растительных масел) приводит к быстрому образованию кокса на ТЭНе, засорению каналов, появлению едкого запаха и выделению токсичных веществ. Это сокращает срок службы устройства и создает риски для здоровья.

Критерии выбора и варианты жидкостей

Рекомендуемые типы масел:

- Специализированные дымомасла: Готовые составы от брендов (Smoke Wizard, ACETONE Racing). Гарантируют чистый дым, безопасны для датчиков и резиновых уплотнений авто.

- Медицинский белый вазелин: Доступный вариант с низкой токсичностью. Требует контроля температуры испарения (оптимально 150-250°C).

- Жидкости для электронных сигарет (без никотина и ароматизаторов): Только на глицериново-пропиленгликолевой основе (соотношение 60/40 или 70/30).

Параметры для проверки:

| Вязкость | Низкая (как у воды) | Обеспечивает стабильную подачу насосом |

| Температура вспышки | Выше 250°C | Исключает возгорание внутри генератора |

| Остаток после испарения | Менее 0.01% | Предотвращает нагар |

Строго избегайте:

- Моторных, трансмиссионных и индустриальных масел – содержат присадки, образующие токсичные соединения.

- Растительных масел и животного жира – при нагреве выделяют акролеин (канцероген).

- Смесей с соляркой, керосином или растворителями – риск взрыва паров.

Комплект фитингов и переходников для соединений

Надежная и герметичная сборка дымогенератора и его подключение к системе автомобиля невозможны без правильно подобранных фитингов и переходников. Эти элементы обеспечивают плотное соединение шлангов, трубок и патрубков разного диаметра между собой и с корпусом генератора, компрессором и точками ввода дыма в двигатель.

Основная задача комплекта – минимизировать утечки дыма под давлением и обеспечить беспрепятственное прохождение дымового потока по всему контуру. От качества фитингов и точности их подбора напрямую зависит эффективность поиска утечек во впускном тракте, вакуумных линиях или системе вентиляции картера.

Ключевые компоненты комплекта

Типовой набор включает следующие элементы:

- Быстроразъемные фитинги (штуцеры): Обеспечивают оперативное подключение/отключение шлангов компрессора и генератора. Наиболее распространены фитинги типа "ёлочка" под шланги диаметром 6 мм или 8 мм.

- Переходники с резьбы на штуцер: Позволяют соединить резьбовые выходы/входы на корпусе дымогенератора (часто 1/8" или 1/4" NPT) со шлангами стандартного диаметра.

- Угловые фитинги (90° или 45°): Используются в стесненных условиях моторного отсека для изменения направления шлангов без их перегиба и залома.

- Тройники: Необходимы для разветвления дымового потока (например, при одновременной проверке нескольких вакуумных магистралей) или врезки манометра для контроля давления.

- Адаптеры под разные диаметры: Позволяют соединять шланги или патрубки разного сечения (например, 8 мм к 10 мм).

- Заглушки: Для герметизации неиспользуемых выходов на тройниках или самом генераторе.

Рекомендуемые материалы и параметры:

| Компонент | Материал | Типовые размеры | Примечание |

|---|---|---|---|

| Штуцеры ("ёлочка") | Латунь, Пластик (нейлон) | Ø 6 мм, Ø 8 мм | Латунь надежнее, пластик дешевле |

| Резьбовые переходники | Латунь | 1/8" NPT, 1/4" NPT → Ø 6-8 мм | Обязательно использовать ФУМ-ленту или герметик |

| Угловые фитинги, Тройники | Латунь, Нерж. сталь | Под штуцеры Ø 6-8 мм | Избегайте острых углов внутри |

Критические моменты при сборке:

- Все резьбовые соединения (особенно на корпусе генератора) должны быть уплотнены ФУМ-лентой или анаэробным герметиком, устойчивым к маслам и температуре.

- Внутренний диаметр всех фитингов и переходников должен соответствовать диаметру шлангов. Сужения диаметра создают сопротивление потоку дыма и снижают эффективность.

- Шланги должны плотно натягиваться на штуцеры "ёлочка" и фиксироваться пружинными или винтовыми хомутами для предотвращения сдувания под давлением (3-6 Бар).

- Минимизируйте количество соединений и длину шлангов – это снижает риск утечек и задержек дыма.

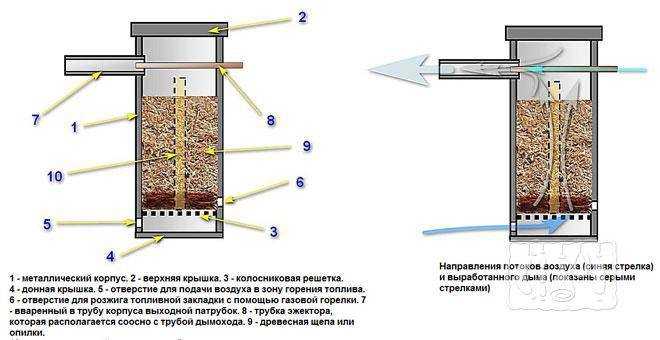

Изготовление камеры нагрева из металлической трубки

Основой камеры нагрева служит отрезок толстостенной металлической трубки (предпочтительно нержавеющая сталь) длиной 15-20 см и диаметром 5-7 см. Толщина стенки должна быть не менее 2-3 мм для предотвращения деформации при термических нагрузках. Тщательно зачистите внутреннюю и наружную поверхности от окалины и загрязнений.

На обоих концах трубки приварите герметичные заглушки, вырезанные из листового металла аналогичной толщины. Сварной шов должен быть сплошным по всему периметру. В нижней заглушке предварительно просверлите отверстие для установки ТЭНа, в верхней – для воздушного штуцера. Отверстия должны соответствовать диаметру резьбовых частей устанавливаемых компонентов.

Монтаж ключевых компонентов

Установите нагревательный элемент (ТЭН мощностью 1.5-2 кВт) через нижнюю заглушку, используя термостойкую уплотнительную ленту для герметизации. Приварите к корпусу резьбовую гайку, в которую будет вкручиваться ТЭН. С противоположной стороны корпуса, в верхней трети, врежьте выходной штуцер для дымовой магистрали диаметром 8-10 мм.

В верхней заглушке закрепите воздушный штуцер с внутренней направляющей трубкой, опущенной до середины камеры. Это обеспечит подачу воздуха непосредственно в зону испарения масла. Дополнительно смонтируйте:

- Заливной патрубок с резьбовой крышкой в верхней части корпуса

- Дренажный клапан в нижней секции для слива отработанного масла

- Кронштейны для крепления термодатчика на наружной стенке

Проверьте герметичность камеры, подав воздух под давлением 1.5-2 атм и обработав швы мыльным раствором. Все соединения должны быть термостойкими – используйте медные или стальные фитинги. Готовую камеру рекомендуется обернуть теплоизоляционным материалом для снижения теплопотерь.

Установка ТЭНа и термодатчика в корпусе

ТЭН монтируется в нижней части корпуса, где будет располагаться камера нагрева. Для этого в стенке корпуса просверливается отверстие, диаметр которого соответствует крепежной резьбе ТЭНа. Убедитесь, что отверстие расположено так, чтобы ТЭН находился горизонтально и не касался стенок корпуса. Установите ТЭН, зафиксировав его гайками с обеих сторон отверстия. Используйте термостойкие прокладки для герметизации соединения.

Термодатчик устанавливается в непосредственной близости от ТЭНа для контроля температуры нагревательного элемента. Его следует разместить в специально просверленное отверстие в корпусе и зафиксировать термостойким клеем или резьбовым соединением, если это предусмотрено конструкцией датчика. Важно, чтобы чувствительный элемент датчика находился внутри камеры нагрева и не соприкасался напрямую с ТЭНом.

Ключевые этапы подключения

- Подключите провода от ТЭНа к блоку управления через силовое реле, рассчитанное на ток нагревателя.

- Соедините термодатчик с управляющей платой (терморегулятором), соблюдая полярность, если таковая имеется.

- Проверьте надежность всех соединений и отсутствие коротких замыканий.

После установки и подключения ТЭНа и термодатчика необходимо провести тестовый запуск без загрузки масла для проверки работы системы нагрева и контроля температуры. Убедитесь, что терморегулятор корректно отключает ТЭН при достижении заданной температуры.

Монтаж штуцеров ввода воздуха и вывода дыма

Штуцер ввода воздуха устанавливается в нижней части корпуса дымогенератора, обеспечивая подачу кислорода для тления щепы. Оптимальное расположение – на 1-2 см выше уровня донной решетки, что предотвращает засорение воздуховода золой. Диаметр отверстия должен соответствовать наружному размеру штуцера (обычно 6-8 мм), после установки соединение герметизируется термостойким герметиком.

Штуцер вывода дыма монтируется в верхней крышке или боковой стенке корпуса. Критически важно вывести его патрубок выше уровня щепы для исключения попадания конденсата в магистраль. Для соединения с дымоотводящим шлангом используйте силиконовые или термостойкие резиновые трубки, зафиксированные хомутами во избежание срывов под давлением.

Ключевые этапы монтажа

- Разметка точек врезки: на корпусе отмечаются центры отверстий с учетом расположения внутренних элементов

- Сверление: выполняется дрелью с коронкой/сверлом по металлу (Ø на 0.5 мм меньше диаметра штуцера)

- Нарезка резьбы (при необходимости): метчиком M8-M10 для резьбовых штуцеров

- Установка с герметизацией: штуцеры вкручиваются/впрессовываются с нанесением герметика (типа ABRO HIGH-TEMP)

- Проверка герметичности: подача воздуха под давлением 0.5 атм с обработкой соединений мыльным раствором

| Параметр | Воздушный штуцер | Дымовой штуцер |

| Типовой материал | Латунь/нерж. сталь | Нерж. сталь/алюминий |

| Рекомендуемый диаметр | 6-8 мм | 8-10 мм |

| Температурный режим | до 150°C | до 300°C |

Для воздуховода подключите компрессор через регулятор потока, используя ПВХ-трубку Ø4-6 мм. На дымоотводе обязательна установка металлического фильтра-отстойника перед входом в топливную систему авто для улавливания конденсата и твердых частиц.

Сборка системы герметичных соединений

Герметичность системы критична для эффективной работы дымогенератора – любые утечки снижают давление дыма и искажают результаты диагностики. Основными точками соединений являются выходной патрубок генератора, шланги подачи дыма, переходники для подключения к вакуумным магистралям авто, а также крышка камеры сгорания и клапан подачи воздуха. Неплотности в этих узлах приведут к потере производительности и некорректному обнаружению утечек.

Для уплотнения резьбовых соединений (фитингов, штуцеров) используйте фторопластовую уплотнительную ленту (ФУМ) или термостойкую нить – наматывайте её на резьбу по часовой стрелке с перехлёстом витков. Фланцевые стыки (например, крышки корпуса) обрабатывайте жаростойким силиконовым герметиком, выдерживающим температуры выше 200°C. Соединения шлангов с патрубками фиксируйте червячными хомутами из нержавеющей стали, обеспечивая равномерное обжатие по всей окружности.

Ключевые этапы монтажа

- Нанесите термостойкий герметик на привалочную плоскость крышки камеры сгорания, установите прокладку (если предусмотрена конструкцией), затяните крепёжные болты крестообразно с умеренным усилием.

- Уплотните резьбу выходного штуцера генератора ФУМ-лентой (5-7 витков), вкрутите его в корпус с помощью гаечного ключа, избегая перекоса.

- Наденьте силиконовый шланг на штуцер до упора, зафиксируйте хомутом в 3-5 мм от края. Повторите для всех переходников системы.

- Проверьте соосность соединений – изгибы шлангов не должны создавать механическое напряжение в местах стыковки с фитингами.

| Тип соединения | Материал уплотнения | Инструмент |

|---|---|---|

| Резьбовое (штуцер/фитинг) | ФУМ-лента, анаэробный герметик | Рожковые ключи |

| Фланцевое (крышка корпуса) | Термостойкий силикон, графитовая прокладка | Крестовая отвёртка |

| Шланговое | Червячный хомут (нержавейка) | Отвёртка или шестигранник |

После сборки обязательно выполните тест на герметичность: подключите компрессор к входному клапану генератора, погрузите все соединения в мыльный раствор и подайте давление 0.5-1 бар. Пузырьки воздуха укажут на проблемные участки – такие узлы требуют переборки с усилением уплотнения. Игнорирование этого этапа приведёт к неработоспособности системы при диагностике.

Подключение компрессора к входному патрубку

Компрессор создает необходимый поток воздуха, который поступает в дымогенератор и вытесняет дым через выходной патрубок. Для этой цели подойдет любой маломощный компрессор, например, аквариумный или автомобильный (используемый для подкачки шин). Важно, чтобы он обеспечивал достаточный объем воздуха при невысоком давлении.

Подключение осуществляется с помощью гибкого шланга, который соединяет выход компрессора с входным патрубком дымогенератора. Для герметичности соединения используйте подходящие фитинги или хомуты. Рекомендуется установить регулировочный кран на шланг для точной настройки интенсивности подачи воздуха.

Необходимые компоненты для подключения:

- Компрессор (аквариумный, автомобильный или специализированный);

- Гибкий шланг (подходящего диаметра, обычно 8-10 мм);

- Фитинги или переходники (если диаметры выходного отверстия компрессора и входного патрубка дымогенератора не совпадают);

- Пластиковые или металлические хомуты (для надежной фиксации шланга);

- Регулировочный кран (для контроля потока воздуха).

Порядок подключения:

- Подберите шланг, который плотно надевается на выход компрессора и входной патрубок дымогенератора.

- Если диаметры не совпадают, используйте переходники (фитинги) для обеспечения герметичного соединения.

- Наденьте шланг на выход компрессора и закрепите хомутом.

- Наденьте другой конец шланга на входной патрубок дымогенератора и также зафиксируйте хомутом.

- Врежьте в шланг регулировочный кран (желательно ближе к компрессору) для удобства регулировки.

После подключения проверьте герметичность соединений, включив компрессор. Отрегулируйте поток воздуха с помощью крана до получения стабильной струи дыма.

Примечание: избыточный поток воздуха может снизить температуру в камере сгорания и ухудшить образование дыма. Начинайте с минимальной подачи и постепенно увеличивайте до оптимальной.

Электрическая схема подключения питания ТЭНа

Правильное подключение трубчатого электронагревателя критически важно для безопасной и эффективной работы дымогенератора. Напряжение питания ТЭНа должно соответствовать бортовой сети автомобиля (12В), а токовая нагрузка требует расчета сечения проводов и установки защитных элементов. Несоблюдение этих условий может привести к перегреву, короткому замыканию или выходу из строя компонентов.

Схема должна включать обязательные элементы защиты и управления: предохранитель, реле, термопредохранитель и выключатель. Подключение осуществляется параллельно к аккумулятору через прикуриватель или напрямую, с обязательной установкой предохранителя в разрыв «плюсового» провода вблизи источника питания.

Компоненты электрической схемы

- ТЭН - основной нагревательный элемент (мощность 150-300Вт, 12В)

- Автоматический предохранитель - на 20-40А (в зависимости от мощности ТЭНа)

- Реле - 30-40А, 12В с 4-мя контактами

- Термопредохранитель - самовосстанавливающийся, на 120-150°C

- Выключатель - кнопочный или тумблерный с подсветкой

- Провода - сечением 2.5-4мм² (для силовых линий)

Последовательность подключения компонентов:

- «Плюс» от аккумулятора → предохранитель → контакт 30 реле

- Контакт 87 реле → термопредохранитель → ТЭН

- «Минус» ТЭНа → кузов автомобиля (масса)

- «Плюс» прикуривателя → выключатель → контакт 86 реле

- Контакт 85 реле → кузов автомобиля (масса)

Ключевые требования к монтажу:

- Термопредохранитель закрепляется непосредственно на корпусе ТЭНа

- Все соединения изолируются термоусадкой или изолентой

- Провода укладываются вдали от подвижных частей и источников тепла

- Обязательная проверка мультиметром на короткое замыкание перед первым запуском

| Компонент | Рекомендуемые параметры | Назначение |

|---|---|---|

| Предохранитель | 25А (для ТЭНа 300Вт) | Защита от перегрузки по току |

| Реле | 30А, 12В | Управление высоким током через слаботочную цепь |

| Термопредохранитель | 130°C, самовосстанавливающийся | Аварийное отключение при перегреве |

Тестовый запуск и проверка герметичности системы

Перед запуском заполните резервуар генератора отработанным моторным маслом до отметки 2/3 объема, подключите воздушный компрессор к входному штуцеру через регулятор давления, установленный на 0.8-1.2 бар. Убедитесь в отсутствии открытого огня рядом с установкой, наденьте средства защиты органов дыхания и зрения. Подсоедините выходной шланг дымогенератора к диагностическому порту автомобиля или конкретному проверяемому контуру (например, впускному коллектору через демонтированный датчик массового расхода воздуха).

Включите компрессор и подайте воздух в систему. Через 10-15 секунд активируйте нагревательный элемент, замкнув контакты на аккумуляторе автомобиля или через отдельный источник питания. Контролируйте температуру корпуса термометром – оптимальный диапазон 150-200°C для испарения масла без возгорания. При корректной работе из выходного патрубка начнет поступать плотный белый дым стабильным потоком.

Методы выявления утечек

Для обнаружения негерметичности подготовьте мыльный раствор (30% моющего средства + 70% воды) в распылителе. Последовательно обрабатывайте соединения и подозрительные участки:

- Резьбовые фитинги и сварные швы корпуса генератора

- Зоны присоединения шлангов к штуцерам

- Прокладки фланцевых соединений

- Клапаны и регулировочные винты

Критерии оценки:

| Наблюдаемый эффект | Заключение |

| Появление пузырей в обработанной зоне | Утечка воздуха на входном контуре |

| Выход дыма вне патрубка | Разгерметизация выходной магистрали |

| Снижение плотности дыма | Недостаточное давление в системе |

Обнаруженные дефекты устраняйте немедленно: подтяните хомуты, замените деформированные уплотнители, обработайте резьбовым герметиком стыки. Повторяйте проверку после каждого вмешательства. Убедившись в герметичности, проведите контрольный 5-минутный запуск – дым должен выходить исключительно через выходной патрубок без перепадов плотности. Отсутствие пузырей при повторной обработке мыльным раствором подтверждает готовность системы к диагностике.

Регулировка плотности дыма и интенсивности подачи

Плотность дыма напрямую зависит от температуры тления древесной щепы и объема поступающего воздуха. Низкая температура (200-300°C) дает густой белый дым, но повышает риск затухания. Высокая температура (400-500°C) создает прозрачный "сухой" дым, но требует точного контроля во избежание возгорания. Оптимальный диапазон – 300-400°C, достигаемый балансом между мощностью нагревателя и воздушным потоком.

Интенсивность подачи регулируется производительностью воздушного компрессора. Слабый поток (0.5-1 л/мин) обеспечивает медленное насыщение системы, подходящее для поиска мелких утечек. Мощная подача (2-5 л/мин) быстро заполняет крупные полости, но снижает плотность дыма из-за избыточного окисления. Критичен стабильный напор без пульсаций – для этого в цепь включают ресивер или дроссельную заслонку.

Ключевые элементы регулировки

Для точной настройки используются:

- Регулятор потока воздуха: Шаровый кран или игольчатый клапан на выходе компрессора

- Дроссельная заслонка: Устанавливается в дымоотводной трубке для управления скоростью выхода дыма

- Димпер: Поворотная пластина в зоне горения для изменения тяги

- Термопара с контроллером: Автоматизирует поддержание температуры тления

Калибровка выполняется опытным путем:

- Запустите генератор со средними настройками (воздух – 2 л/мин, термостат – 350°C)

- Увеличьте подачу воздуха при слабой плотности дыма

- Уменьшите воздушный поток или добавьте щепы при избыточной прозрачности

- Корректируйте температуру при нестабильном тлении (±20°C за шаг)

| Проблема | Решение |

| Дым слишком прозрачный | Уменьшить воздушный поток на 10-20%, добавить щепы, снизить температуру на 20°C |

| Генератор гаснет | Увеличить подачу воздуха на 15-30%, поднять температуру на 30-40°C |

| Появление пламени | Срочно снизить температуру на 50°C, уменьшить поток воздуха на 25% |

Важно: Используйте термостойкие перчатки при ручной регулировке работающего устройства. Проверяйте плотность дыма визуально на выходе сопла – оптимальная струя имеет равномерную молочно-белую окраску без просветов.

Правила безопасности при работе с дымогенератором

Дымогенератор создает высокие температуры и химически активные вещества, поэтому игнорирование мер предосторожности может привести к возгораниям, отравлениям или травмам. Строгое соблюдение регламента эксплуатации критически важно для предотвращения аварийных ситуаций.

Все работы с генератором проводятся в хорошо вентилируемых нежилых помещениях или на открытом воздухе вдали от легковоспламеняющихся материалов. Используйте средства индивидуальной защиты: термостойкие перчатки, очки и респиратор для фильтрации частиц дыма.

Основные требования

- Контроль температуры: Не допускайте перегрева корпуса. Прекращайте работу при температуре свыше 80°C.

- Пожарная безопасность: Держите огнетушитель (класс ABC) в зоне досягаемости. Исключите контакт с горючими жидкостями.

- Электрическая защита: Обесточивайте устройство перед обслуживанием. Изолируйте контакты от влаги.

Правила обращения с компонентами

- Топливо: Применяйте только специальные жидкости для генерации дыма. Бензин, растворители или спирты запрещены.

- Дымовая смесь: Избегайте вдыхания концентрата. При признаках головокружения (тошнота, слабость) немедленно покиньте зону.

- Очистка: Выполняйте только после полного остывания механизма. Используйте нейтральные моющие составы.

| Риск | Меры предотвращения |

|---|---|

| Термические ожоги | Не прикасайтесь к нагревательным элементам. Используйте щипцы для замены компонентов |

| Утечка дыма | Проверяйте герметичность шлангов перед запуском. Утилизируйте поврежденные трубки |

| Химическое отравление | Храните топливо в маркированных емкостях вне доступа детей. Не смешивайте составы |

Список источников

При подготовке материала о создании дымогенератора для авто своими руками использовались проверенные технические источники, обеспечивающие достоверность информации. Акцент делался на ресурсы с практическими руководствами и подтверждёнными схемами сборки.

Основой статьи стали специализированные площадки, где автолюбители и профессионалы делятся опытом диагностики систем. Особое внимание уделялось современным подходам к конструированию безопасных и эффективных устройств.

- Форумы автомобильных энтузиастов (Drive2, Drom.ru) - обсуждения реальных кейсов сборки, типичных ошибок и решений

- Видеоинструкции на YouTube - разборы рабочих моделей, демонстрация принципов дымообразования

- Технические блоги по авторемонту - аналитика компрессоров, нагревательных элементов и систем фильтрации

- Патентная документация - описания базовых конструкций дым-машин для поиска утечек

- Специализированные СТО-ресурсы - требования к безопасности при работе с дымогенераторами

- Электротехнические справочники - параметры нагревателей, вентиляторов и источников питания