Противооткатные упоры для грузовых автомобилей - конструкция и требования

Статья обновлена: 28.02.2026

При транспортировке или погрузочно-разгрузочных работах с грузовыми автомобилями возникает критическая необходимость предотвращения самопроизвольного движения техники. Противооткатный упор (башмак) – специализированное устройство, обеспечивающее безопасную фиксацию колёс во время стоянки. Его применение является обязательным требованием для исключения аварийных ситуаций, связанных с неконтролируемым скатыванием транспортного средства.

Конструкция упора должна соответствовать строгим нормативам по прочности, устойчивости и совместимости с колёсами разного диаметра. Эффективность работы устройства напрямую влияет на безопасность персонала, сохранность груза и целостность самого автомобиля. Требования к эксплуатации регламентируются как международными стандартами (ISO 7591:2022), так и национальными правилами дорожного движения, делая правильный выбор и использование башмаков неотъемлемой частью профессиональной логистики.

Принцип работы удерживающего устройства для грузовиков

Конструкция противооткатного упора основана на создании механического препятствия между колесом транспортного средства и дорожным покрытием. Упор устанавливается вплотную к шинам стояночной оси грузовика, формируя физический барьер, предотвращающий вращение колеса в направлении отката. Основное сопротивление обеспечивается за счет силы трения между контактными поверхностями устройства и дорожного полотна, а также заклинивающего эффекта при попытке движения колеса.

При правильной установке упор принимает на себя кинетическую энергию возможного перемещения автомобиля, преобразуя её в силу сжатия собственной конструкции. Рабочая поверхность устройства (часто оснащенная рифлением или зубьями) максимально увеличивает коэффициент трения с покрытием, а наклонная плоскость со стороны колеса создает эффект клина – чем сильнее давление шины, тем надежнее происходит фиксация. Специальная форма препятствует выскальзыванию упора из-под колеса при нагрузке.

Ключевые элементы рабочего процесса:

- Инициализация контакта: Плотное прилегание упора к профилю шины при установке.

- Активация заклинивания: Самоблокирующийся эффект при попытке отката колеса – движение усиливает сцепление.

- Распределение нагрузки: Передача веса автомобиля через упор на поверхность дороги.

- Геометрическая блокировка: Предотвращение бокового смещения благодаря форме и весу устройства.

| Фактор воздействия | Принцип противодействия |

|---|---|

| Сила тяжести (уклон) | Преобразование вертикальной нагрузки в горизонтальное трение |

| Инерция ТС | Поглощение энергии деформацией материала упора |

| Вибрации | Массивность конструкции и система сцепления с покрытием |

Эффективность напрямую зависит от соответствия типа упора массе автомобиля, углу наклона поверхности и состоянию дорожного покрытия. Для колес с двойной ошиновкой применяются модели с увеличенной контактной площадью, обеспечивающие охват обоих скатов. Контроль надежности фиксации осуществляется визуально – по отсутствию зазора между упором и колесом.

Материалы изготовления: сталь, пластик, композиты

Сталь остаётся основным материалом для производства противооткатных упоров благодаря своей исключительной прочности, износостойкости и способности выдерживать огромные статические и динамические нагрузки от многотонных грузовиков. Упоры из стали, особенно легированных марок (например, Hardox), обладают высокой устойчивостью к деформации при заезде колеса и сопротивлением ударным воздействиям. Для защиты от коррозии стальные конструкции подвергаются горячему цинкованию или покрываются порошковыми красками.

Пластиковые упоры (чаще из ударопрочных полимеров типа полипропилена или полиэтилена) применяются для легких и средних грузовиков. Их ключевые преимущества – малый вес, абсолютная коррозионная стойкость, бесшумность при контакте с колесом и доступная цена. Однако пластик уступает стали по температурной стойкости (может терять свойства на сильном морозе или жаре) и предельной нагрузочной способности, что ограничивает их использование в тяжелых условиях.

Композитные решения

Композиты сочетают свойства разных материалов для оптимизации характеристик упора:

- Резинометаллические: Стальной каркас с износостойкими резиновыми накладками. Резина повышает сцепление с покрышкой и дорожным покрытием, гасит вибрации.

- Пластик с армированием: Полимерная основа, усиленная стекловолокном или металлическими вставками для повышения жесткости и несущей способности.

- Композитные на основе смол: Специальные смолы с наполнителями (например, минеральная крошка), формирующие очень прочные и легкие конструкции с высокой химической стойкостью.

Требования к материалам регламентированы стандартами (например, ГОСТ Р 58966-2020 в РФ) и включают:

| Материал | Ключевые требования |

|---|---|

| Сталь | Прочность на сжатие, ударная вязкость, предел текучести, коррозионная защита (толщина покрытия). |

| Пластик | Устойчивость к УФ-излучению, хладостойкость, сопротивление растрескиванию под нагрузкой, прочность при сжатии. |

| Композиты | Адгезия компонентов, стабильность свойств в диапазоне температур, сопротивление расслоению, общая долговечность. |

Выбор материала напрямую зависит от класса грузовика (полная масса), условий эксплуатации (температуры, агрессивные среды) и требований к весу изделия. Для тяжелой техники и экстремальных условий сталь остается безальтернативным вариантом, тогда как пластик и композиты находят применение в нише среднетоннажных автомобилей и приоритете легкости.

Типы конструкции: клиновые, башмачные, реечные

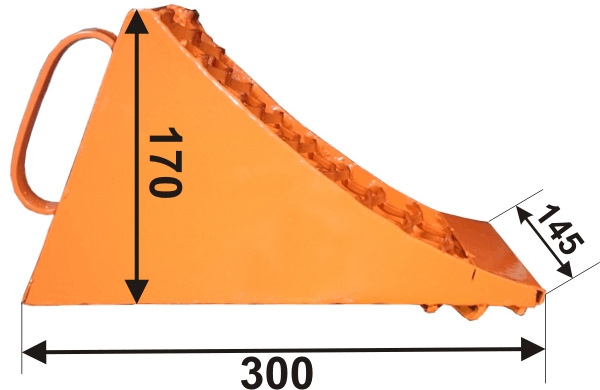

Клиновые противооткатные упоры используют принцип заклинивания колеса при наезде на металлическую конструкцию треугольной формы. Они изготавливаются из высокопрочной стали с рифленой поверхностью для увеличения трения, часто оснащаются цепью или тросом для фиксации на раме автомобиля. Основное преимущество – компактность и простота применения.

Башмачные (колодочные) модели представляют собой жесткий корпус с полостью, повторяющей форму шины. Изготавливаются из резины, полиуретана или композитов, иногда с металлическим каркасом. Обеспечивают максимальную площадь контакта с покрышкой, что улучшает стабилизацию на рыхлом грунте или склонах.

Сравнение характеристик

| Тип | Материал | Установка | Применение |

| Клиновые | Сталь/чугун | Под колесо | Твердые ровные поверхности |

| Башмачные | Резина/металл | На колесо | Грунт, уклон, бездорожье |

| Реечные | Сталь | Сцепка с рамой | Спецтехника, тяжелые фуры |

Реечные системы интегрируются в шасси транспортного средства и состоят из:

- Выдвижной металлической рейки с зубчатым механизмом

- Гидравлического/пневматического привода

- Опорной плиты с грунтозацепами

Ключевые требования для всех типов:

- Минимальная выдерживаемая нагрузка – от 1.5 массы ТС

- Устойчивость к температурным деформациям (-40°C...+60°C)

- Антикоррозийное покрытие металлических элементов

- Яркая светоотражающая маркировка

Классификация по способу установки

Противооткатные упоры для грузового транспорта разделяются на две основные категории в зависимости от метода монтажа: ручные и автоматизированные. Эта классификация определяет трудоемкость процесса, скорость применения и уровень безопасности при эксплуатации.

Выбор конкретного типа зависит от условий эксплуатации, частоты использования и требований к оперативности. Каждая категория имеет четкие технические отличия и сферы применения.

Ручные противооткатные упоры

Устанавливаются вручную водителем или обслуживающим персоналом. Требуют непосредственного контакта с устройством и физических усилий для размещения под колесами.

- Монтируются путем подкладывания под колесо с фиксацией в грунте

- Не зависят от бортовых систем автомобиля

- Необходим визуальный контроль позиционирования

- Обязательная проверка надежности сцепления с поверхностью

Автоматизированные противооткатные упоры

Приводятся в действие через бортовые системы транспортного средства. Активируются из кабины водителя без необходимости выхода из автомобиля.

- Управляются пневматическими, гидравлическими или электрическими приводами

- Интегрируются с системой стояночного тормоза

- Оснащаются датчиками контроля срабатывания

- Требуют подключения к энергосистеме ТС

| Критерий | Ручные упоры | Автоматизированные упоры |

|---|---|---|

| Время установки | 30-90 секунд | 3-7 секунд |

| Требования к оператору | Физическое присутствие у колеса | Управление из кабины |

| Безопасность монтажа | Риск травм при установке | Исключение контакта с устройством |

Расчет минимальной высоты упора для разных колёс

Минимальная высота противооткатного упора рассчитывается исходя из диаметра колеса и необходимого угла блокировки. Основной принцип: упор должен перекрывать не менее 1/4 высоты колеса для предотвращения перекатывания. Для точного расчета используется формула: Hmin = D × K, где D – диаметр колеса, а K – коэффициент запаса (обычно 0.25-0.3).

Уклон поверхности напрямую влияет на требования: при увеличении угла наклона на 1° минимальная высота упора возрастает на 2-3%. Дополнительно учитывается деформация шины под нагрузкой: для пневматических шин высота корректируется на 5-7% в сторону увеличения по сравнению с теоретическим расчетом для жесткого колеса.

Рекомендуемые значения для типовых колёс

| Диаметр колеса (мм) | Тип ТС | Минимальная высота упора (мм) |

|---|---|---|

| 500-600 | Легкие грузовики | 125-150 |

| 700-800 | Среднетоннажные | 175-200 |

| 900-1000 | Фуры, автопоезда | 225-250 |

| 1100-1200 | Карьерные самосвалы | 275-300 |

Обязательные условия при расчете:

- Высота измеряется от точки контакта колеса с поверхностью

- Для сдвоенных колес расчет ведется по диаметру наружного колеса

- На сыпучих грунтах высота увеличивается на 15%

Проверка соответствия требованиям ГОСТ 33478-2015: упор считается эффективным, если при нагрузке в 1.2 массы ТС отсутствует проскальзывание колеса более чем на 10 мм. Для специальной техники (рефрижераторы, цистерны) применяется повышающий коэффициент 1.25 к расчетной высоте из-за смещенного центра тяжести.

Требуемая ширина основания для устойчивости

Ширина основания противооткатного упора определяет площадь контакта с поверхностью, напрямую влияя на сопротивление опрокидыванию и смещению под нагрузкой. Недостаточная ширина снижает стабильность при торможении автомобиля или на уклонах, создавая риск аварии. Минимальные параметры регламентируются техническими стандартами (ГОСТ, ПДД) и зависят от массы ТС, типа покрытия и угла наклона дороги.

Расчёт ширины учитывает распределение веса по осям и динамические нагрузки при торможении. Для типовых грузовиков полной массой 20-40 т рекомендуемая ширина составляет 30-50 см. На рыхлых грунтах, обледенелых или мокрых поверхностях требуется увеличение базы на 15-20% для компенсации сниженного сцепления. Ключевые факторы включают:

- Клиренс автомобиля – основание не должно цепляться за элементы шасси;

- Ширина профиля шин – упор перекрывает минимум 70% ширины покрышки;

- Материал конструкции – резиновые/полимерные модели требуют большей площади из-за деформации.

| Масса ТС (т) | Мин. ширина (ровная поверхность) | Мин. ширина (уклон 15%) |

|---|---|---|

| до 10 | 25 см | 30 см |

| 10-25 | 35 см | 42 см |

| 25-40 | 45 см | 54 см |

Испытания подтверждают: при ширине менее 25 см риск смещения упора под нагрузкой возрастает на 60% даже на асфальте. Обязательна проверка соответствия габаритов основания фактической массе автомобиля и условиям эксплуатации. Для спецтехники (автопоезда, самосвалы) применяются индивидуальные расчёты с коэффициентом запаса 1.5.

Минимальный угол наклона рабочей поверхности

![]()

Минимальный угол наклона рабочей поверхности противооткатного упора напрямую влияет на его сцепление с дорожным покрытием. Этот параметр определяет эффективность блокировки колеса при воздействии нагрузок, возникающих в процессе торможения или стоянки транспортного средства на уклоне.

Требования к углу регламентируются международными (ISO 612:1978, ISO 7634:2003) и национальными стандартами (ГОСТ Р 58929-2020). Они устанавливают нижний предел наклона, обеспечивающий гарантированное предотвращение самопроизвольного движения автомобиля даже на мокром или обледенелом покрытии.

Ключевые аспекты и нормативы

Основные требования включают:

- Предельное значение: Угол ≤ 15° относительно горизонтали для всех типов упоров.

- Конструктивная стабильность: Сохранение геометрии под нагрузкой до 1.2 массы снаряженного автомобиля.

- Критерии испытаний:

- Тестирование на поверхностях с коэффициентом трения ≥ 0.5

- Приложение динамической нагрузки в направлении возможного отката

| Тип покрытия | Минимальный угол | Критичный коэффициент трения |

| Сухой асфальт | 8° | 0.7 |

| Мокрый бетон | 12° | 0.4 |

| Обледенелая поверхность | 15° | 0.25 |

Важно: Увеличение угла сверх минимального значения повышает надежность сцепления, но одновременно приводит к росту:

- Габаритных размеров устройства

- Материалоемкости производства

- Сложности размещения в транспортном положении

Нормы нагрузки на упор в статическом положении

Статическая нагрузка на противооткатный упор должна соответствовать полной снаряженной массе транспортного средства. Упор обязан выдерживать усилие, создаваемое автомобилем при максимально допустимой загрузке на уклоне до 16% (9°), что моделирует критическое положение на стоянке.

Минимальные требования к сопротивлению сдвигу определяются по формуле: F = G × sin(α), где G – масса автомобиля, α – угол уклона. Для стандартизированных испытаний применяется коэффициент безопасности 1.2, гарантирующий запас прочности при динамических воздействиях и износе.

Ключевые параметры при испытаниях:

- Продольная устойчивость: Отсутствие деформации упора при 15-минутной выдержке под расчётной нагрузкой

- Угол контакта: Минимум 70% площади башмака должно прилегать к покрышке

- Температурный диапазон: Сохранение характеристик при -40°C до +60°C

| Класс ТС по массе (т) | Минимальная нагрузка (кН) | Требуемый угол уклона |

|---|---|---|

| До 3.5 | 8.2 | 16% |

| 3.5-12 | 24.6 | 18% |

| Свыше 12 | 49.2 | 20% |

Испытания проводятся на твёрдом покрытии с фиксацией: 1) проскальзывания упора, 2) разрушения материала, 3) деформации элементов крепления. Соответствие подтверждается маркировкой EN ISO 12195-1 или GOST Р 41.104.

Предельные динамические нагрузки при ударе колеса

При контакте колеса с упором возникают кратковременные ударные нагрузки, значительно превышающие статические. Их пиковые значения зависят от скорости автомобиля, массы транспортного средства, угла соприкосновения и жесткости материалов упора и колеса. Расчет этих нагрузок критичен для определения прочности конструкции и надежности фиксации.

Основные параметры, влияющие на динамические нагрузки: скорость удара (рекомендуется рассматривать диапазон 2-16 км/ч), тип шин (пневматические демпфируют удар), состояние дорожного покрытия и геометрия упора. Превышение допустимых значений ведет к пластическим деформациям, разрушению сварных швов или срыву крепежных элементов.

Требования к устойчивости конструкции

Упор должен выдерживать предельные динамические нагрузки без:

- Смещения от проектного положения более чем на 5°

- Остаточной деформации элементов свыше 3 мм

- Трещин в базовых несущих компонентах

Методы проверки согласно ГОСТ Р 58404-2019:

| Тип испытания | Параметры | Критерий соответствия |

| Ударный тест | Масса ТС: 40 т Скорость: 10 км/ч | Отсутствие структурных повреждений |

| Циклическая нагрузка | 5000 циклов при 75% от пиковой нагрузки | Сохранение геометрических параметров |

Расчетные формулы для пиковой нагрузки:

Fdyn = k × m × v / t

где:

k - коэффициент демпфирования (1.5-2.5),

m - приведенная масса оси,

v - скорость удара,

t - время контакта (0.1-0.3 с)

Конструктивные меры для снижения нагрузок:

- Амортизирующие накладки из резинотехнических материалов

- Наклонная приемная поверхность (15-30° к горизонту)

- Сотовые структуры в зоне контакта

Требования к поверхности сцепления с дорожным покрытием

![]()

Эффективность противооткатного упора напрямую зависит от силы трения между его основанием и дорожной поверхностью. Чем выше коэффициент сцепления, тем надежнее блокируется колесо транспортного средства. Нарушение этого условия сводит на нет функциональность устройства, создавая риск самопроизвольного движения автомобиля.

Поверхность основания упора должна проектироваться с учетом типовых условий эксплуатации и обеспечивать стабильное сопротивление скольжению на распространенных покрытиях: асфальтобетоне, цементобетоне, укатанном грунте. Критически важна сохранение рабочих характеристик при воздействии влаги, грязи, масел или обледенения, характерных для реальных дорожных ситуаций.

Ключевые эксплуатационные параметры

- Коэффициент трения: Не менее 0.3–0.5 в сухих условиях согласно ГОСТ Р 41.124. Требование подтверждается лабораторными и полевыми испытаниями на сертифицированных стендах.

- Износостойкость контактной зоны: Сохранение рельефа и геометрии противоскользящих элементов (рифления, шипы, абразивные вставки) в течение гарантированного срока службы.

- Адаптивность к дефектам покрытия: Способность сохранять плотный контакт при наличии мелких неровностей, трещин или гравия на дорожном полотне.

| Фактор воздействия | Требование к упору | Метод обеспечения |

|---|---|---|

| Вода/Слякоть | Минимизация гидропланирования | Дренажные канавки, гидрофобные материалы |

| Обледенение | Повышенное локальное давление | Стальные шипы, заостренные выступы |

| Загрязнения (песок, грязь) | Самоочищаемость профиля | Крупный рельеф, вибрационные свойства |

Запрещается эксплуатация упоров с гладким или деформированным основанием, а также при наличии трещин, снижающих площадь контакта. Контроль состояния поверхности проводится перед каждым использованием визуальным методом и испытанием на статическое смещение под нагрузкой.

Обязательная маркировка на корпусе устройства

Каждый противооткатный упор, предназначенный для грузовых автомобилей, должен содержать несмываемую и четко читаемую маркировку на корпусе. Эта маркировка является обязательным требованием технических регламентов и стандартов безопасности, подтверждая соответствие устройства установленным нормам.

Маркировка наносится непосредственно на металлическую часть корпуса методом литья, гравировки или ударной печати, обеспечивая устойчивость к коррозии и механическим воздействиям в течение всего срока эксплуатации устройства. Размещается на видимой поверхности, исключая зоны прямого контакта с дорожным покрытием.

Обязательные элементы маркировки

- Знак соответствия ЕАЭС (Евразийский экономический союз) - подтверждение сертификации.

- Наименование/логотип производителя - идентификация ответственного лица.

- Максимальная грузоподъемность (в тоннах) - предельная масса ТС, для которой предназначен упор.

- Модель/артикул изделия - уникальный идентификатор для подбора запчастей.

- Месяц и год производства - обязательное указание даты изготовления.

- Номер партии - для отслеживания в случае рекламаций.

Дополнительно может указываться: информация о применяемом стандарте (например, ГОСТ 33676-2015), QR-код для электронной верификации, предупреждающие пиктограммы. Отсутствие требуемой маркировки делает эксплуатацию устройства незаконной и влечет административную ответственность по КоАП РФ.

Правила установки под колёса разных осей

Для надёжной фиксации транспортного средства противооткатные упоры должны устанавливаться под колёса определённых осей в зависимости от типа автомобиля и направления уклона. Выбор осей критичен для предотвращения самопроизвольного движения, особенно при работе погрузочной техники или на склонах.

Основное правило требует блокировки колёс ведущей оси, обеспечивающей максимальное сопротивление откату. При наличии прицепа или полуприцепа необходимо учитывать особенности их сцепления с тягачом и распределение массы для правильного размещения упоров.

Специфика установки по типам осей

Одиночные грузовики:

- Ведущая задняя ось – упоры устанавливаются под два колеса с обеих сторон

- Переднеприводные модели – фиксация передних колёс

- Полноприводные версии – блокировка обеих осей

Автопоезда (тягач + прицеп/полуприцеп):

- Тягач: упоры под ведущую ось

- Полуприцеп: дополнительная фиксация передней оси (тележки сцепного устройства)

- Прицеп: блокировка обоих колёс одной оси со стороны противоположной сцепке

При работе на уклоне: Упоры обязательно размещаются под колёса нижней по склону оси. Для многоосных конструкций требуется расчёт точек максимальной нагрузки.

| Тип автомобиля | Ось для установки | Минимальное кол-во упоров |

| Двухосный грузовик | Ведущая ось | 2 шт. |

| Седельный тягач | Ось тягача + передняя ось полуприцепа | 3 шт. |

| Автопоезд с прицепом | Ось тягача + одна ось прицепа | 4 шт. |

Всегда проверяйте плотность прилегания упора к колесу и устойчивость позиции. Категорически запрещается установка только под одно колесо оси или использование случайных предметов вместо сертифицированных упоров.

Процедура фиксации упора на уклоне дороги

Перед установкой противооткатного упора водитель обязан убедиться в исправности самого устройства и его соответствия массе автомобиля. Требуется выбрать подходящее место для установки, оценив крутизну уклона и состояние дорожного покрытия. Обязательно задействовать стояночный тормоз и включить соответствующую передачу КПП (для МКПП) перед выходом из кабины.

Установку противооткатного упора необходимо производить строго со стороны спуска (нижней части уклона). Упор следует разместить плотно к задней части колеса ведущей оси (или оси, принимающей наибольшую нагрузку), обеспечивая его устойчивое положение на поверхности. Направляющая часть упора должна быть обращена в сторону подъема уклона, а упорная поверхность – надежно контактировать с протектором шины.

Последовательность установки и проверки

Корректная фиксация упора включает следующие обязательные этапы:

| Этап | Действие |

|---|---|

| 1. Позиционирование | Поднести упор к задней части выбранного колеса со стороны спуска. |

| 2. Установка | Плотно прижать упорную поверхность к протектору шины, направив "лапу" или клин в сторону подъема. |

| 3. Фиксация | Убедиться, что упор надежно стоит на поверхности всеми точками опоры и не смещается при легком нажатии ногой. |

| 4. Контроль контакта | Проверить плотность прилегания упора к шине по всей ширине контактной зоны. |

Ключевые требования безопасности: Установка минимум одного упора обязательна на уклоне свыше 5%. При крутизне свыше 16% или на обледенелом/мокром покрытии требуется установка упоров под оба колеса одной оси со стороны спуска. Перед началом любых работ под автомобилем или снятием нагрузки необходимо дополнительно проверить надежность фиксации упора и отсутствие признаков отката.

Противооткатный упор является исключительно вспомогательным средством фиксации и ни в коем случае не заменяет обязательное использование штатного стояночного тормоза транспортного средства.

Использование на рыхлых и неустойчивых грунтах

На рыхлых грунтах (песок, гравий, снег) или неустойчивых поверхностях (грязь, скользкие склоны) стандартные противооткатные упоры демонстрируют сниженную эффективность из-за недостаточного сцепления с основанием и риска вдавливания. Традиционные упоры могут смещаться под нагрузкой, терять опорную площадь или погружаться в грунт, что ведет к критической потере фиксации автомобиля.

Требования к упорам для таких условий включают обязательное увеличение площади контакта для распределения давления и предотвращения проседания, а также применение специальных материалов или конструктивных решений для усиления сцепления. Несоблюдение этих норм повышает вероятность отката, особенно при разгрузке/погрузке или наклоне платформы.

Ключевые требования и решения

Для обеспечения безопасности применяют:

- Упоры с расширенной опорной плитой – увеличивают площадь контакта до 40-60% по сравнению со стандартными моделями.

- Шипованные или перфорированные поверхности – металлические зубья или рельефные накладки (например, армированная резина с грунтозацепами) улучшают зацепление.

- Дополнительные элементы стабилизации:

- Якорные штифты для заглубления в грунт,

- Складные "крылья"-распорки по бокам упора.

| Параметр | Стандартный упор | Упор для рыхлых грунтов |

| Минимальная площадь опоры | 200-300 см² | 450-700 см² |

| Материал основания | Гладкая сталь/чугун | Резино-металлический композит с шипами |

| Дополнительная фиксация | Отсутствует | Штифты/распорки (обязательны при уклонах >5%) |

Обязательно дублирование упоров (не менее двух под смежные колеса) и регулярная проверка позиции при длительной стоянке. На сыпучих грунтах категорически запрещено использование упоров без расширенной базы – это прямое нарушение ГОСТ Р 58911-2020 по безопасности грузовых автотранспортных средств.

Цветовые стандарты для визуального обозначения

Цветовое оформление противооткатных упоров играет критически важную роль в обеспечении безопасности. Яркие, контрастные цвета служат для немедленного визуального предупреждения водителей, механиков и работников погрузочно-разгрузочных зон о наличии упора под колесом транспортного средства. Это особенно критично в условиях плохой видимости (сумерки, ночь, туман, дождь) или на оживленных территориях складов и терминалов, где внимание может быть рассеяно.

Для обеспечения максимальной заметности и единообразия существуют четкие нормативные требования к цвету противооткатных упоров. Основным регламентирующим документом в России является ГОСТ Р 12.4.026-2015 "Цвета сигнальные, знаки безопасности и разметка сигнальная". Согласно этому стандарту, а также требованиям безопасности дорожного движения (ПДД), упоры должны окрашиваться в сигнальные цвета, обеспечивающие наилучший контраст с дорожным покрытием и окружающей средой.

Основные требования к цвету

Наиболее распространенными и предписываемыми являются следующие цвета:

- Желтый сигнальный (желто-оранжевый, желтый флуоресцентный): Является основным и предпочтительным согласно ГОСТ. Этот цвет обладает самой высокой видимостью днем и в сумерках, особенно его флуоресцентные оттенки, которые "светятся" за счет преобразования ультрафиолетового излучения.

- Красный сигнальный: Также допускается стандартами как хорошо заметный цвет предупреждения и опасности. Часто используется в комбинации с желтым (например, полосы) или как альтернатива.

Цвет должен быть равномерным, устойчивым к воздействию атмосферных явлений (солнечный свет, осадки, перепады температур), масел, топлива и других агрессивных сред, типичных для эксплуатации грузового транспорта. Использование тусклых, неконтрастных или быстро выцветающих цветов недопустимо.

| Аспект | Требование |

|---|---|

| Основной цвет | Желтый сигнальный (желто-оранжевый, желтый флуоресцентный) или Красный сигнальный |

| Цель | Максимальная визуальная заметность и контрастность с фоном |

| Нормативная база | ГОСТ Р 12.4.026-2015, требования ПДД (как элемент обеспечения безопасности) |

| Стойкость покрытия | Устойчивость к УФ-излучению, влаге, температуре, ГСМ |

| Доп. элементы | Рекомендуется использование световозвращающих (катафотных) полос или наклеек |

Дополнительным средством повышения видимости, особенно в темное время суток, является нанесение на корпус упора световозвращающих элементов (катафотов) в виде полос или отдельных вставок. Эти элементы отражают свет фар обратно к источнику, делая упор хорошо заметным для водителя даже в полной темноте.

Соблюдение установленных цветовых стандартов – обязательное требование, напрямую влияющее на уровень безопасности при использовании противооткатных упоров.

Светоотражающие элементы: расположение и площадь

Световозвращатели на противооткатных упорах обеспечивают видимость устройства в темное время суток и условиях плохой освещенности. Их размещение строго регламентировано для гарантии заметности со всех критических направлений движения.

Согласно ГОСТ Р 41.48-2004 и Техническому регламенту Таможенного союза 018/2011, минимальная площадь каждого светоотражающего элемента должна составлять не менее 15 см². Элементы обязаны сохранять функциональность при температуре от -40°C до +60°C и обладать устойчивостью к атмосферным воздействиям.

| Расположение | Цвет | Требования к площади |

|---|---|---|

| Задняя грань упора | Красный | Минимум 1 элемент ≥15 см² |

| Боковые грани (обе стороны) | Желтый или оранжевый | Минимум по 1 элементу ≥15 см² с каждой стороны |

Ключевые требования к установке:

- Элементы крепятся на внешних поверхностях упора, не закрываясь конструкцией при установке

- Высота размещения: 250-900 мм от уровня дорожного покрытия

- Угол видимости: ≥30° по горизонтали и вертикали от оси отсвета

Проверка световозвращающих характеристик осуществляется по стандарту ГОСТ 32953-2014. Отсутствие или несоответствие элементов требованиям исключает допуск ТС к эксплуатации.

Технические требования ГОСТ Р 58404-2019

ГОСТ Р 58404-2019 регламентирует конструктивные параметры, прочностные характеристики и методы испытаний противооткатных упоров для грузового транспорта. Стандарт устанавливает требования к материалам, геометрии изделий и их устойчивости под нагрузкой, обеспечивающие безопасную фиксацию ТС полной массой до 60 тонн на уклонах до 23%.

Обязательным условием является соответствие упоров климатическим исполнениям УХЛ и О по ГОСТ 15150. Конструкция должна исключать самопроизвольное смещение при контакте с шиной, предусматривать площадку для удара молотком при установке/снятии и исключать острые кромки, опасные для пользователя. Все элементы подвергаются антикоррозионной обработке.

Ключевые параметры и методы контроля

- Прочность: Статические испытания проводятся при 1.25-кратной нагрузке от максимальной массы ТС. Деформация после теста не должна превышать 3%.

- Устойчивость: Динамические испытания имитируют откат на уклоне 23% при трехкратном воздействии. Смещение упора относительно колеса – не более 5 мм.

- Износостойкость: Цикл "установка-снятие" повторяется 5000 раз без потери функциональности.

| Класс упора | Макс. масса ТС (т) | Мин. высота (мм) | Мин. площадь опоры (см²) |

|---|---|---|---|

| У1 | 10 | 120 | 250 |

| У2 | 20 | 160 | 400 |

| У3 | 40 | 200 | 600 |

Маркировка включает класс устройства, товарный знак производителя, знак РСТ и предельную массу ТС. Информация наносится методом литья, гравировки или несмываемой краской. Комплектация сопровождается инструкцией по применению с предупреждением: "Запрещено использование при превышении указанной массы ТС".

Соответствие международному стандарту ISO 11112

Стандарт ISO 11112 устанавливает глобальные требования к противооткатным упорам для грузового транспорта, обеспечивая унификацию критериев безопасности, надежности и функциональности. Его соблюдение гарантирует, что изделия прошли строгие испытания и соответствуют ожидаемому уровню защиты при эксплуатации в различных условиях.

Производители, сертифицированные по ISO 11112, обязаны документально подтверждать соответствие каждого типоразмера упора через независимые испытательные лаборатории. Это включает проверку материалов, конструкции и маркировки, а также регулярный аудит производственных процессов для поддержания стабильного качества.

Ключевые требования стандарта

Стандарт регламентирует следующие аспекты:

- Механическая прочность: Упоры должны выдерживать динамическую нагрузку не менее 18% от полной массы транспортного средства без деформации или разрушения.

- Устойчивость к сдвигу: Конструкция обязана предотвращать боковое смещение под нагрузкой, включая угловое воздействие до 15 градусов.

- Климатическая стойкость: Сохранение рабочих характеристик при температурах от -40°C до +60°C и устойчивость к УФ-излучению.

Испытательные процедуры включают:

- Циклические тесты на сжатие/растяжение (≥5000 циклов).

- Имитацию экстренного отката с ударной нагрузкой.

- Проверку сопротивления скольжению на поверхностях с уклоном 12%.

| Параметр | Требование ISO 11112 | Метод контроля |

|---|---|---|

| Высота упора | ≥ 5% диаметра колеса | Измерение шаблоном |

| Видимость | Флуоресцентные полосы (оранжевый/красный) | Фотометрический анализ |

| Маркировка | Четкое нанесение: масса ТС, логотип ISO, производитель | Визуальная проверка |

Сертифицированные упоры имеют преимущества: признание таможенными органами, снижение страховых тарифов и юридическую защиту при инцидентах. Отсутствие сертификата ISO 11112 может привести к запрету эксплуатации в странах, применяющих стандарт, и признанию груза "необеспеченным".

Климатическое исполнение для разных регионов

Эксплуатация противооткатных упоров происходит в разнообразных погодных условиях, что требует учета климатических особенностей регионов. Температурные перепады, влажность, агрессивные среды (солевые растворы на дорогах) и ультрафиолетовое излучение напрямую влияют на целостность материалов и надежность конструкции. Несоответствие исполнения условиям окружающей среды приводит к ускоренному износу, потере прочности и риску внезапного разрушения упора.

Стандарты (например, ГОСТ 15150) классифицируют климатические исполнения оборудования, определяя допустимые диапазоны температур и влажности. Для упоров критичны два основных параметра: стойкость к низким температурам (предотвращение хрупкости) и коррозионная стойкость (особенно в прибрежных зонах или регионах с активным использованием реагентов). Требования к материалам и защитным покрытиям ужесточаются по мере роста суровости климата.

Требования к исполнению по зонам

- Умеренный климат (У): Основное исполнение. Допустимые температуры: -45°C до +40°C. Минимальные требования к морозостойкости резины или полимеров. Стандартные антикоррозионные покрытия металлических частей (цинкование, порошковая окраска).

- Холодный климат (ХЛ): Температуры до -60°C. Обязательное использование морозостойких резиновых смесей или специальных полимеров, сохраняющих эластичность. Усиленные покрытия металла. Контроль ударной вязкости материалов при минусовых температурах.

- Влажный тропический климат (ТВ): Высокая влажность (+25°C до +40°C). Критична защита от коррозии: толстослойные покрытия, нержавеющие стали (марки AISI 304, 316). Материалы должны быть устойчивы к плесени и грибкам.

- Морской климат / Регионы с реагентами: Повышенные требования к коррозионной стойкости. Приоритет – нержавеющие стали или алюминиевые сплавы. Для стальных элементов – горячее цинкование или комбинированные покрытия. Резиновые элементы – стойкие к солевым растворам.

| Климатическое исполнение | Диапазон рабочих температур | Ключевые требования к материалам |

|---|---|---|

| У (Умеренный) | -45°C до +40°C | Стандартная резина/полимеры, цинкование/покраска стали |

| ХЛ (Холодный) | -60°C до +40°C | Морозостойкая резина/полимеры, усиленные покрытия |

| ТВ (Влажный тропический) | -10°C до +40°C (с влажностью 80% при +25°C) | Нержавеющая сталь/алюминий, защита от биоповреждений |

| Морское/С реагентами | По зоне установки | Нержавеющая сталь (AISI 316), горячее цинкование, стойкая резина |

Производители обязаны четко маркировать климатическое исполнение упоров (буквенное обозначение по ГОСТ или указание диапазона температур). Выбор упора должен строго соответствовать реальным условиям эксплуатации автомобиля. Регулярный осмотр на предмет появления коррозии, трещин от перепадов температур или разрушения резины – критичен для безопасности, особенно после экстремальных погодных воздействий.

Защита от коррозии: окраска, гальваника, цинкование

Надежная антикоррозионная защита упора – критически важное требование, обусловленное его постоянным контактом с агрессивными дорожными реагентами, влагой, грязью и механическими воздействиями. Покрытие должно соответствовать строгим стандартам (таким как ГОСТ 9.401-91, ГОСТ 9.307-89), обеспечивать высокую адгезию к металлу основания, стойкость к истиранию, ударам и воздействию масел, топлива.

Качество защиты напрямую влияет на долговечность изделия, сохранение его геометрической стабильности и работоспособности под нагрузкой, а следовательно, и на безопасность использования. Пренебрежение этим аспектом приводит к преждевременному выходу упора из строя, снижению коэффициента трения и риску отката автомобиля.

Основные методы антикоррозионной защиты

Для обеспечения требуемой долговечности противооткатных упоров применяют следующие методы защиты:

- Окраска (полимерные порошковые или жидкие ЛКМ): Наиболее распространенный метод. Требует тщательной подготовки поверхности (очистка, обезжиривание, фосфатирование). Позволяет получить покрытия различной толщины и цвета с хорошей декоративностью и стойкостью к атмосферным воздействиям. Ключевой параметр – толщина сухого слоя (обычно не менее 60-80 мкм).

- Гальваническое цинкование: Электрохимический процесс нанесения тонкого слоя цинка (5-25 мкм). Обеспечивает электрохимическую (катодную) защиту стали. Часто комбинируется с последующим пассивированием (хроматированием) для улучшения внешнего вида и дополнительной защиты, и окраской (система "цинк + лак").

- Термодиффузионное цинкование (ТДЦ, шерардизация): Нанесение цинка из паровой фазы при высоких температурах (400-450°C). Создает прочный, равномерный сплав цинка с железом по всей поверхности, включая труднодоступные места и резьбы. Толщина покрытия обычно 15-50 мкм. Обладает высокой твердостью и износостойкостью, отличной адгезией.

- Горячее цинкование: Погружение детали в ванну с расплавленным цинком (около 450°C). Формирует толстое (40-120 мкм и более), прочное покрытие с превосходной барьерной и электрохимической защитой, высокой стойкостью к механическим повреждениям. Наиболее долговечный метод для тяжелых условий эксплуатации.

| Метод защиты | Толщина покрытия, мкм | Срок службы* | Стоимость | Особенности |

|---|---|---|---|---|

| Окраска (порошковая) | 60-120 | Средний | Низкая-Средняя | Декоративность, цвет, требует идеальной подготовки |

| Гальваническое Zn | 5-25 | Низкий-Средний | Низкая | Тонкий слой, катодная защита, часто под покраску |

| Термодиффузионное Zn (ТДЦ) | 15-50 | Высокий | Средняя-Высокая | Высокая износостойкость, защита краев и резьб |

| Горячее цинкование | 40-120+ | Очень высокий | Высокая | Максимальная долговечность и стойкость к повреждениям |

*Срок службы указан относительно, зависит от агрессивности среды и нагрузок. Выбор конкретного метода определяется требованиями стандартов, условиями эксплуатации упора и экономическими соображениями. Для ответственных применений и тяжелых условий оптимальными являются термодиффузионное или горячее цинкование, часто в комбинации с финишной окраской для дополнительной барьерной защиты и маркировки.

Срок службы и периодичность замены устройства

Срок эксплуатации противооткатного упора напрямую зависит от интенсивности использования, условий окружающей среды (температурные перепады, влажность, химические воздействия) и качества материалов изготовления. Средний срок службы для сертифицированных устройств составляет 3-5 лет при регулярном применении, но может сокращаться при экстремальных нагрузках или агрессивных средах. Решающим фактором является физический износ рабочих поверхностей и деформация конструкции.

Плановую замену выполняют по истечении срока, указанного производителем в технической документации, либо при выявлении критических дефектов в ходе осмотров. Обязательная замена требуется при обнаружении: трещин в металлических/резиновых элементах, снижении высоты профиля более чем на 15%, коррозии, затрагивающей несущие части, или повреждении фиксирующих механизмов. Игнорирование этих признаков приводит к потере функциональности и аварийным ситуациям.

Ключевые требования к обслуживанию

| Вид контроля | Периодичность | Проверяемые параметры |

|---|---|---|

| Визуальный осмотр | Перед каждым использованием | Целостность конструкции, отсутствие видимых повреждений |

| Техническое обслуживание | Каждые 6 месяцев | Состояние шарниров, износ противоскользящего покрытия, коррозия |

| Сертификационная проверка | Ежегодно | Соответствие ГОСТ Р 58404-2019, нагрузочная способность |

Регламент замены определяется заводом-изготовителем, но не может превышать 5 лет для стандартных моделей. Для устройств, эксплуатируемых в условиях повышенной влажности (морские порты, химические производства), интервал сокращается до 2-3 лет. Данные обо всех проверках и заменах фиксируются в журнале учета средств безопасности транспортного средства.

Осмотр перед использованием: ключевые точки контроля

Перед каждым применением противооткатного упора проводится визуальный и функциональный контроль для выявления повреждений или износа, способных снизить эффективность устройства. Обязательно очистите упор от грязи, снега, льда или масляных пятен, мешающих надежному сцеплению с поверхностью.

Убедитесь в отсутствии посторонних предметов в зоне установки и проверке соответствия упора характеристикам транспортного средства (максимальная нагрузка, ширина профиля шины). Контроль осуществляется при достаточном освещении с фиксацией дефектов в журнале технического обслуживания.

Основные элементы для проверки

Конструктивная целостность:

- Рама/основание: Отсутствие трещин, деформаций, коррозии, ослабленных заклепок или сварных швов

- Рабочая поверхность (башмак): Износ резиновых/полимерных накладок (минимум 5 мм остаточной толщины), надежность их крепления

- Ручка/рычаг: Отсутствие люфтов, повреждений, удобство захвата

Функциональность:

- Свободный ход подвижных частей (при наличии шарниров)

- Отсутствие заеданий механизмов трансформации (для складных моделей)

- Надежность фиксации в рабочем положении

| Параметр | Требования | Метод проверки |

| Масса упора | Соответствие паспортным значениям | Сверка с документацией, взвешивание |

| Габариты | Совместимость с размером шин ТС | Измерение рулеткой, примерка к колесу |

| Маркировка | Четкость идентификационных знаков (грузоподъемность, инв. номер) | Визуальный осмотр |

Дополнительные требования: Убедитесь в наличии сертификата соответствия и отметки о прохождении последнего технического освидетельствования. Упор с неисправностями немедленно изымается из эксплуатации до устранения дефектов или утилизации.

Дефекты, исключающие эксплуатацию упора

Эксплуатация противооткатного упора категорически запрещена при обнаружении критических повреждений, ставящих под угрозу его функциональность и безопасность. Любые дефекты, влияющие на целостность конструкции или снижающие удерживающую способность, требуют немедленного вывода устройства из использования.

К недопустимым повреждениям относятся следующие виды нарушений:

- Сквозные трещины или изломы в металлических компонентах (основании, опорной лапе, рычаге)

- Деформация силовых элементов, изменяющая геометрию упора (изгиб основания свыше 5°)

- Критическая коррозия, уменьшающая сечение металла на 15% и более в зонах нагрузки

- Разрушение фиксирующего механизма (сломанный храповик, деформированная защелка, поврежденный стопор)

- Отсутствие или полный износ противоскользящих накладок на опорной поверхности

- Необратимые повреждения шарниров (выработка посадочных мест, расклепывание осей)

- Потеря жесткости сварных швов с видимыми признаками расслоения или коррозийного разрушения

Хранение в транспортном положении: крепление на раме

При переводе противооткатного упора в транспортное положение его необходимо надёжно зафиксировать на раме грузового автомобиля или шасси. Крепёж должен исключать самопроизвольное перемещение, вибрацию и падение элемента при движении транспортного средства, включая резкие манёвры, торможение или езду по неровностям.

Конструкция штатных креплений разрабатывается производителем с учётом геометрии конкретной модели упора и точек силового присоединения на раме. Крепёжные узлы обязаны выдерживать динамические нагрузки, возникающие в процессе эксплуатации автомобиля, без деформации или разрушения.

Требования к креплению

Основные требования к фиксации упора на раме:

- Жёсткая фиксация: Упор не должен иметь люфтов или свободного хода в крепёжных точках.

- Коррозионная стойкость: Металлические компоненты крепежа защищаются цинкованием, порошковой окраской или иными способами для предотвращения ржавчины.

- Быстросъёмность: Механизмы крепления (стяжные ремни, фиксаторы, болтовые соединения) обеспечивают оперативный монтаж/демонтаж без инструмента или с минимальным его набором.

- Защита от самопроизвольного расстёгивания: Применяются предохранительные элементы (контрящие шплинты, лепестковые защёлки, страховочные цепи).

Типовые решения для крепления включают:

- Стяжные ремни с храповым механизмом или карабинами.

- П-образные скобы с фиксирующими штифтами.

- Болтовые соединения через монтажные проушины упора.

- Магнитные держатели (для лёгких моделей).

Расположение креплений на раме должно:

- Обеспечивать удобный доступ для закрепления/извлечения упора.

- Исключать контакт с подвижными элементами ходовой части.

- Не препятствовать техническому обслуживанию агрегатов автомобиля.

Меры безопасности при ручной установке упора

Ручная установка противооткатного упора требует строгого соблюдения правил безопасности для предотвращения травм персонала и обеспечения надежной фиксации автомобиля. Основные риски связаны с нахождением человека в опасной зоне между колесом и упором, а также с перемещением тяжелого предмета.

Главная цель мер безопасности – минимизировать время нахождения работника в потенциально опасной позиции рядом с колесом и исключить возможность самопроизвольного движения транспортного средства в процессе установки или снятия упора. Обязательным условием является полная остановка автомобиля с задействованной стояночной тормозной системой перед началом работ.

Ключевые организационные меры безопасности

- Обязательное применение СИЗ: Работник обязан использовать средства индивидуальной защиты: защитную обувь со стальным подноском (предотвращает травмы стопы при падении упора или наезде колеса), прочные перчатки (защищают руки от заноз, ссадин, масла и грязи, улучшают хват).

- Четкая коммуникация с водителем: Установка и снятие упора должны производиться только после согласования с водителем. Водитель должен быть предупрежден о начале и окончании работ с упорами. Категорически запрещено выполнять работы, если водитель находится в кабине и готов начать движение.

- Контроль устойчивости площадки: Убедиться, что автомобиль стоит на твердой, ровной и устойчивой поверхности без значительного уклона. Избегать установки упоров на рыхлом грунте, гравии, льду или масляных пятнах.

- Проверка исправности упора: Перед использованием обязательно проверить целостность упора (отсутствие трещин, сильной деформации, излома ребер жесткости, надежность крепления ручки, если есть) и чистоту контактных поверхностей (от грязи, снега, льда, масла).

Техника безопасной установки и снятия

- Блокировка колес: Перед установкой упора под колесо, расположенное по диагонали от места работы, обязательно установите другой противооткатный упор. Это предотвратит неконтролируемое движение автомобиля, если стояночный тормоз не сработает или будет ослаблен.

- Безопасное положение тела: Приближаясь к колесу для установки/снятия упора, никогда не стойте прямо перед или позади колеса. Двигайтесь и работайте сбоку от колеса, вне зоны его потенциального движения.

- Правильный захват и установка:

- Крепко возьмитесь за ручку или корпус упора обеими руками.

- Подведите упор к колесу плавно, держа его устойчиво.

- Установите упор вплотную к протектору шины в точке, максимально приближенной к земле (нижняя четверть колеса). Убедитесь в плотном прилегании всей контактной поверхности упора к шине.

- Проверка контакта: После установки визуально и, если возможно, физически (без попадания рук под колесо!) убедитесь, что упор надежно упирается в шину и не сместился.

- Безопасное снятие:

- Убедитесь, что автомобиль надежно зафиксирован стояночным тормозом.

- Встаньте сбоку от колеса.

- Крепко возьмитесь за упор и плавно потяните его на себя, освобождая из-под колеса.

- Никогда не пинайте и не толкайте упор ногой для его снятия или корректировки положения.

| Опасность | Мера предосторожности |

|---|---|

| Придавливание ноги/стопы | Использование обуви со стальным подноском; работа сбоку от колеса; осторожное обращение с упором. |

| Травма рук (защемление, порезы) | Обязательное ношение защитных перчаток; отсутствие рук под колесом или между упором и колесом при установке. |

| Наезд автомобиля | Блокировка диагонального колеса; согласование действий с водителем; контроль за включением стояночного тормоза. |

| Падение или травма спины | Правильная техника подъема (с прямой спиной, ногами); использование упоров, соответствующих весу ТС; избегание рывков. |

Действия при откате автомобиля с установленным упором

При возникновении отката транспортного средства, несмотря на применение противооткатного упора, первоочередной задачей является обеспечение безопасности людей и минимизация риска повреждений. Немедленно подайте звуковой сигнал для предупреждения окружающих об опасной ситуации.

Сохраняйте спокойствие и избегайте резких движений. Попытка вручную остановить многотонный автомобиль крайне опасна и может привести к тяжелым травмам. Отойдите на безопасное расстояние от траектории движения машины.

Порядок действий

- Предупредите окружающих: Громко крикните "Откат!" или "Опасность!" для оповещения людей в зоне риска.

- Оцените обстановку: Определите направление движения автомобиля и наличие препятствий на его пути (люди, другие ТС, сооружения).

- Исключите вмешательство: Не пытайтесь подкладывать дополнительные предметы под колеса во время движения авто.

- Обеспечьте эвакуацию: Помогите персоналу покинуть опасную зону, особенно пространство позади автомобиля.

- Дождитесь остановки: Автомобиль прекратит движение самостоятельно при встрече с непреодолимым препятствием или из-за особенностей рельефа.

После полной остановки ТС обязательно заблокируйте колеса дополнительными упорами с противоположной стороны перед проведением осмотра. Установите стояночный тормоз и включите первую передачу (для МКПП).

| Причина отката | Действия после остановки |

| Недостаточное заглубление упора | Очистите грунт, углубите упор, проверьте плотность контакта |

| Смещение упора при вибрации | Проверьте крепление, замените деформированный упор |

| Нарушение правил установки | Установите упор строго перпендикулярно колесу под протектор |

Перед возобновлением движения обязательно устраните причину срабатывания упора и убедитесь в надежности фиксации ТС. Запрещается эксплуатация упора с трещинами или деформациями.

Требования к документации при серийном производстве

При серийном изготовлении противооткатных упоров для грузовых автомобилей документация должна строго соответствовать техническому регламенту Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств" и отраслевым стандартам ГОСТ Р 58925-2020. Комплект документов обеспечивает прослеживаемость каждого изделия, контроль параметров качества и подтверждение соответствия установленным нормам.

Обязательным является наличие конструкторской и технологической документации, утвержденной главным инженером предприятия-изготовителя. Все изменения в чертежах, спецификациях или производственных процессах подлежат регистрации с указанием даты модификации и оснований для корректировок. Документы хранятся в течение всего жизненного цикла продукции.

Обязательные документы

- Технические условия (ТУ) с регистрацией в ФБУ "Росстандарт"

- Паспорт изделия с эксплуатационными характеристиками

- Сертификат соответствия ТР ТС

- Программа производственного контроля

| Тип документа | Содержание | Период актуализации |

|---|---|---|

| Журнал входного контроля | Результаты проверки сырья и комплектующих | Ежесменно |

| Карты технологических процессов | Операции сборки, параметры сварки, режимы испытаний | При изменении технологии |

Особое внимание уделяется:

- Протоколам периодических испытаний на устойчивость (ГОСТ 33913-2016)

- Маркировке изделий с указанием завода-изготовителя и даты производства

- Реестру сертифицированного измерительного оборудования

Документация подлежит электронному архивированию с обеспечением защиты от несанкционированных изменений. При поставках для государственных нужд дополнительно требуется оформление сертификата происхождения товара по форме СТ-1.

Процедура сертификации в Таможенном союзе

Сертификация противооткатных упоров для грузовых автомобилей в рамках Таможенного союза (ЕАЭС) осуществляется согласно техническому регламенту ТР ТС 018/2011 "О безопасности колесных транспортных средств". Данный процесс подтверждает соответствие продукции установленным нормам безопасности и требованиям к конструкции, материалам и эксплуатационным характеристикам. Без сертификата соответствия ТР ТС ввоз и реализация упоров на территории стран-участниц Союза запрещены.

Основным документом, регламентирующим процедуру, является Единая форма оценки соответствия. Производитель или импортер должен пройти обязательную процедуру сертификации в аккредитованном органе по сертификации, включенном в Единый реестр ЕАЭС. Процесс включает анализ технической документации, лабораторные испытания образцов и оценку условий производства.

Ключевые этапы сертификации

- Подача заявки в аккредитованный орган по сертификации с предоставлением:

- Технического описания изделия

- Конструкторской документации

- Данных о материалах

- Результатов внутренних испытаний (при наличии)

- Лабораторные испытания образцов в аккредитованной лаборатории по параметрам:

Параметр Требования ТР ТС 018/2011 Удерживающая способность Не менее 16% массы ТС Устойчивость к деформациям Сохранять форму под нагрузкой 110% от номинальной Климатическое исполнение Работоспособность при -40°С до +60°С - Анализ производства (при серийном выпуске) – оценка системы менеджмента качества изготовителя.

- Выдача сертификата сроком до 5 лет с включением в Единый реестр ЕАЭС.

Важно: Маркировка сертифицированных упоров должна содержать единый знак обращения EAC, наименование производителя и дату изготовления. Для импортной продукции дополнительно оформляется декларация о соответствии по упрощенной схеме при наличии сертификата ISO 9001 у производителя.

Обязательная проверка на предприятиях автопарка

Регулярный контроль состояния противооткатных упоров является неотъемлемой частью технического обслуживания транспортных средств на предприятиях, эксплуатирующих грузовой автотранспорт. Частота проверок регламентируется внутренними нормативными актами организации, графиком ТО и требованиями законодательства о безопасности дорожного движения.

Ответственность за организацию и проведение проверок возлагается на технического директора, начальника автопарка или назначенного приказом специалиста по безопасности. Проверки осуществляются перед каждым выпуском автомобиля на линию и во время плановых технических осмотров.

Ключевые аспекты проверки

При инспекции оцениваются следующие параметры:

- Наличие упоров: Соответствие количества требованиям ПДД (минимум два на ТС).

- Целостность конструкции: Отсутствие трещин, деформаций, коррозии и механических повреждений.

- Износ рабочей поверхности: Состояние рифления или выступающих элементов для сцепления с покрытием.

- Система крепления: Исправность кронштейнов, цепей или тросов для фиксации на автомобиле.

- Маркировка: Четкость нанесенной грузоподъемности и соответствие массе ТС.

Результаты фиксируются в журнале учета с указанием:

- Даты и времени проверки

- Номера автомобиля/прицепа

- Инвентарного номера упора

- Выявленных несоответствий

- Подписи ответственного лица

| Статус упора | Действия персонала |

|---|---|

| Исправен | Допуск к эксплуатации |

| Незначительные дефекты | Ремонт в установленные сроки |

| Критичные повреждения | Немедленное изъятие из использования |

Важно: Использование поврежденных или несоответствующих массе ТС упоров запрещено. Нарушение требований влечет административную ответственность по ст. 12.5 КоАП РФ и повышает риски аварий при погрузочно-разгрузочных работах.

Типовые нарушения при эксплуатации упоров

Эксплуатация противооткатных упоров для грузовых автомобилей часто сопровождается нарушениями, которые существенно снижают их эффективность и создают угрозу безопасности. Основные проблемы связаны с пренебрежением техническими требованиями и несоблюдением правил применения устройств.

Наиболее критичные ошибки возникают из-за недостаточной подготовки персонала и попыток сократить время операций. Регулярные проверки выявляют повторяющиеся нарушения, требующие системного устранения.

Распространенные нарушения

- Неправильный подбор упоров: Использование устройств, не соответствующих массе ТС или типу покрытия (например, упоры для легкового транспорта под грузовики)

- Ошибки установки:

- Размещение на рыхлом грунте без подложки

- Установка под углом менее 15° к колесу

- Неполный контакт с протектором (зазор более 3 см)

- Игнорирование количества упоров: Применение одного упора вместо двух для автопоездов или при уклоне свыше 5%

- Эксплуатация поврежденных устройств:

- Трещины на корпусе

- Деформация упорной пластины

- Износ противоскользящих ребер свыше 30%

- Несоблюдение зоны безопасности: Нахождение людей в радиусе отката при установке/снятии

| Нарушение | Риски |

|---|---|

| Крепление тросами вместо штатных фиксаторов | Самопроизвольное смещение при вибрации |

| Отсутствие регулярных испытаний | Невыявленная потеря прочности конструкции |

| Использование самодельных упоров | Разрушение под нагрузкой из-за несоответствия ГОСТ |

Ответственность за отсутствие противооткатных средств

Отсутствие противооткатных упоров при эксплуатации грузовых автомобилей квалифицируется как нарушение пункта 12.8 Правил дорожного движения РФ. Данное нарушение влечёт за собой установленную законодательством ответственность для водителя, должностных лиц, ответственных за выпуск транспорта, и юридического лица-владельца ТС. Применяемые санкции варьируются в зависимости от тяжести последствий и категории нарушителя.

Основные виды ответственности включают:

- Административные штрафы по ст. 12.19 КоАП РФ:

- Для водителя – от 500 до 5 000 ₽ (в Москве/СПб – 2 500 ₽)

- Для должностных лиц – до 30 000 ₽

- Для юридических лиц – до 300 000 ₽

- Гражданско-правовую ответственность за ущерб имуществу, здоровью или жизни третьих лиц, возникший вследствие отката ТС (возмещение в полном объёме).

- Уголовную ответственность по ст. 268 УК РФ при причинении тяжкого вреда здоровью или смерти людей (санкции включают ограничение/лишение свободы до 7 лет).

Факт отсутствия упоров фиксируется сотрудниками ГИБДД при проверках или после ДТП. Отягчающими обстоятельствами считаются: эксплуатация ТС с техническими неисправностями, стоянка на уклоне свыше 5°, перевозка опасных грузов. Доказательная база включает фото-/видеофиксацию, показания свидетелей и записи с камер наблюдения.

Список источников

При подготовке материалов о противооткатных упорах для грузового транспорта использовались нормативно-технические документы, регулирующие безопасность эксплуатации автомобилей, а также специализированные технические публикации. Основное внимание уделялось актуальным стандартам и руководствам по применению данных устройств.

Ниже представлен перечень ключевых источников, содержащих требования к конструкции, испытаниям и правилам использования противооткатных упоров в соответствии с российским и международным законодательством. Указанные документы регламентируют технические параметры и условия безопасной эксплуатации.

Нормативные документы и технические стандарты

- Технический регламент Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств" (Приложения 8, 9)

- ГОСТ 33478-2019 "Упоры противооткатные для автотранспортных средств. Технические требования и методы испытаний"

- Правила ЕЭК ООН № 41: Единообразные предписания, касающиеся официального утверждения противооткатных упоров для дорожных транспортных средств

Специализированные издания и методические материалы

- Руководящий документ РД-200-РСФСР-12-0111-81 "Требования к средствам дополнительного обездвиживания транспортных средств"

- Учебное пособие "Устройство и эксплуатация грузовых автомобилей" (раздел "Системы обеспечения неподвижности ТС при стоянке")

- Журнал "Автотранспорт: эксплуатация, обслуживание, ремонт": Цикл статей о средствах безопасности при погрузочно-разгрузочных работах