Проваливается педаль тормоза при работающем моторе - причины и как исправить

Статья обновлена: 28.02.2026

Проваливание педали тормоза при работающем двигателе – критически опасный симптом. Он сигнализирует о нарушении герметичности или функциональности тормозной системы.

Игнорирование этой неисправности приводит к полной или частичной потере тормозов. Требует немедленной диагностики и ремонта.

Статья описывает основные причины провала педали и способы их устранения.

Устранение воздуха в тормозной системе прокачкой

Прокачка тормозной системы – обязательная процедура для удаления воздушных пузырьков из гидравлических контуров. Воздух снижает эффективность тормозов из-за сжимаемости, вызывая провал педали. Для работы потребуются: свежая тормозная жидкость (рекомендованная производителем), прозрачная трубка диаметром под штуцер, чистая емкость, ключ для штуцера и помощник.

Перед началом проверьте герметичность системы на предмет утечек. Убедитесь, что уровень жидкости в бачке выше минимума. Прокачку выполняют последовательно для каждого колеса, начиная с самого удаленного от главного тормозного цилиндра согласно схеме конкретного авто (обычно заднее правое → заднее левое → переднее правое → переднее левое).

Пошаговая инструкция прокачки

- Наденьте трубку на штуцер прокачки колеса, второй конец опустите в емкость с небольшим слоем тормозной жидкости.

- Помощник плавно выжимает педаль тормоза 2-3 раза, затем фиксирует её в нажатом положении.

- Открутите штуцер на ½ оборота ключом: жидкость с пузырьками воздуха начнет вытекать через трубку.

- После прекращения потока (педаль достигнет пола) плотно закрутите штуцер.

- Попросите помощника плавно отпустить педаль. Повторяйте пункты 2-4 до полного исчезновения пузырьков в трубке.

- Контролируйте уровень жидкости в бачке после каждого цикла! Доливайте до отметки MAX, не допуская опустошения резервуара.

- Повторите процедуру для остальных колес в установленной последовательности.

После завершения: Убедитесь в отсутствии подтеков на штуцерах. Доведите уровень жидкости до нормы. Проверьте ход педали – он должен быть упругим без провалов при работающем двигателе. Совершите тестовую поездку на малой скорости, проверяя реакцию тормозов.

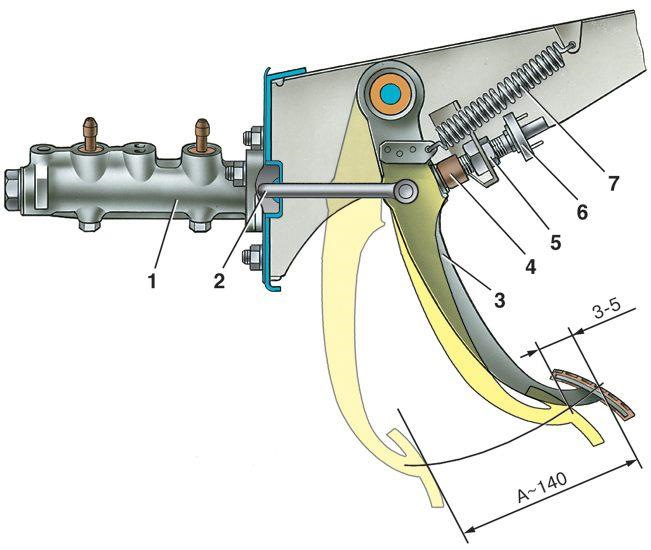

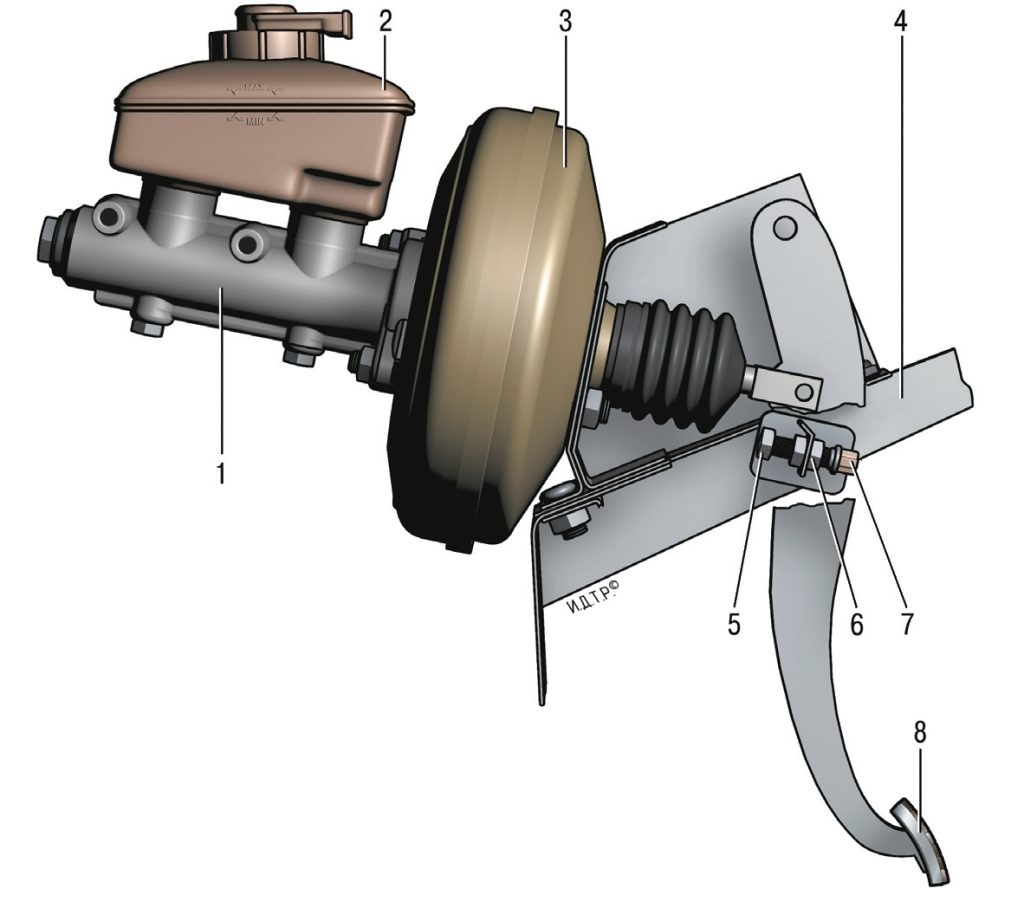

Диагностика и замена главного тормозного цилиндра

Проверка главного тормозного цилиндра начинается с визуального осмотра корпуса на предмет подтёков тормозной жидкости. При выключенном двигателе прокачайте педаль тормоза 5-6 раз до упора, затем удерживайте её нажатой с усилием – если педаль медленно проваливается, вероятна утечка в уплотнениях поршней цилиндра или внутренний износ.

Дополнительно отсоедините трубопроводы от ГТЦ, заглушите отверстия пальцами, и повторите проверку педали: если она остаётся жёсткой – проблема в контурах тормозной системы, а если проваливается – неисправен сам цилиндр. Обязательно проверьте уровень жидкости в бачке и наличие пузырьков воздуха при нажатой педали.

Этапы замены главного тормозного цилиндра

Перед началом работ подготовьте новый цилиндр, тормозную жидкость (соответствующую спецификации авто), набор ключей и чистую ветошь. Откачайте жидкость из бачка шприцем, после чего выполните следующие действия:

- Отсоедините разъём датчика уровня тормозной жидкости

- Ключом на 10 мм ослабьте хомуты и снимите шланги с бачка

- Открутите трубопроводы тормозных контуров от корпуса ГТЦ (обычно ключом на 11-13 мм)

- Выкрутите два крепёжных болта цилиндра к вакуумному усилителю (ключом на 14 мм)

- Аккуратно снимите корпус, избегая попадания жидкости на лакокрасочное покрытие

Установите новый цилиндр в обратной последовательности, предварительно прокачав его на стенде или подключив трубопроводы перед монтажом. Затяжку болтов и штуцеров выполняйте с рекомендованным моментом:

| Элемент | Момент затяжки (Нм) |

| Крепёжные болты ГТЦ | 18-25 |

| Штуцеры трубопроводов | 14-17 |

| Гайки шлангов бачка | 8-12 |

После установки заполните бачок свежей тормозной жидкостью и выполните обязательную прокачку всей системы в последовательности, указанной в руководстве автомобиля. Проверьте герметичность соединений и работу педали тормоза: при заглушенном двигателе она должна быть жёсткой, а на работающем – плавно опускаться с небольшим свободным ходом.

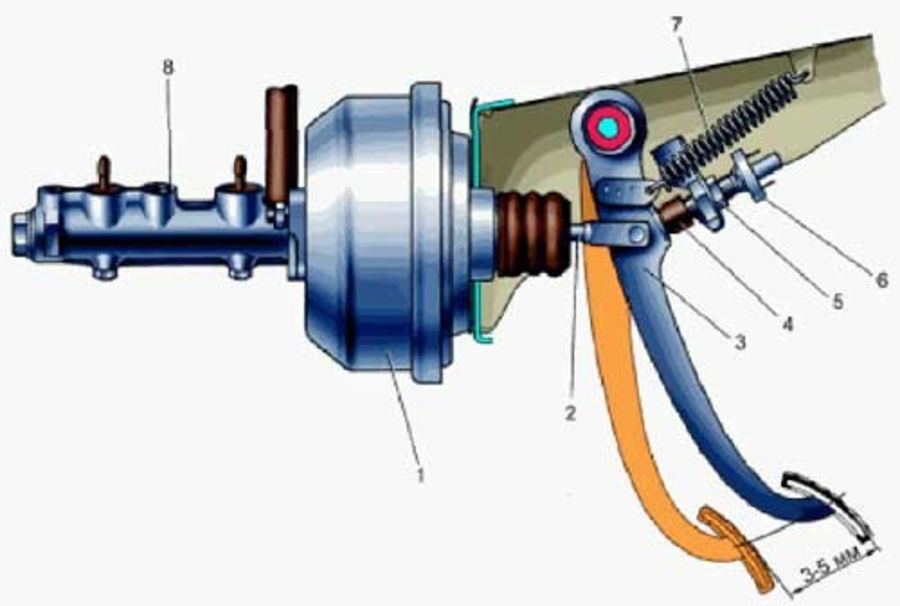

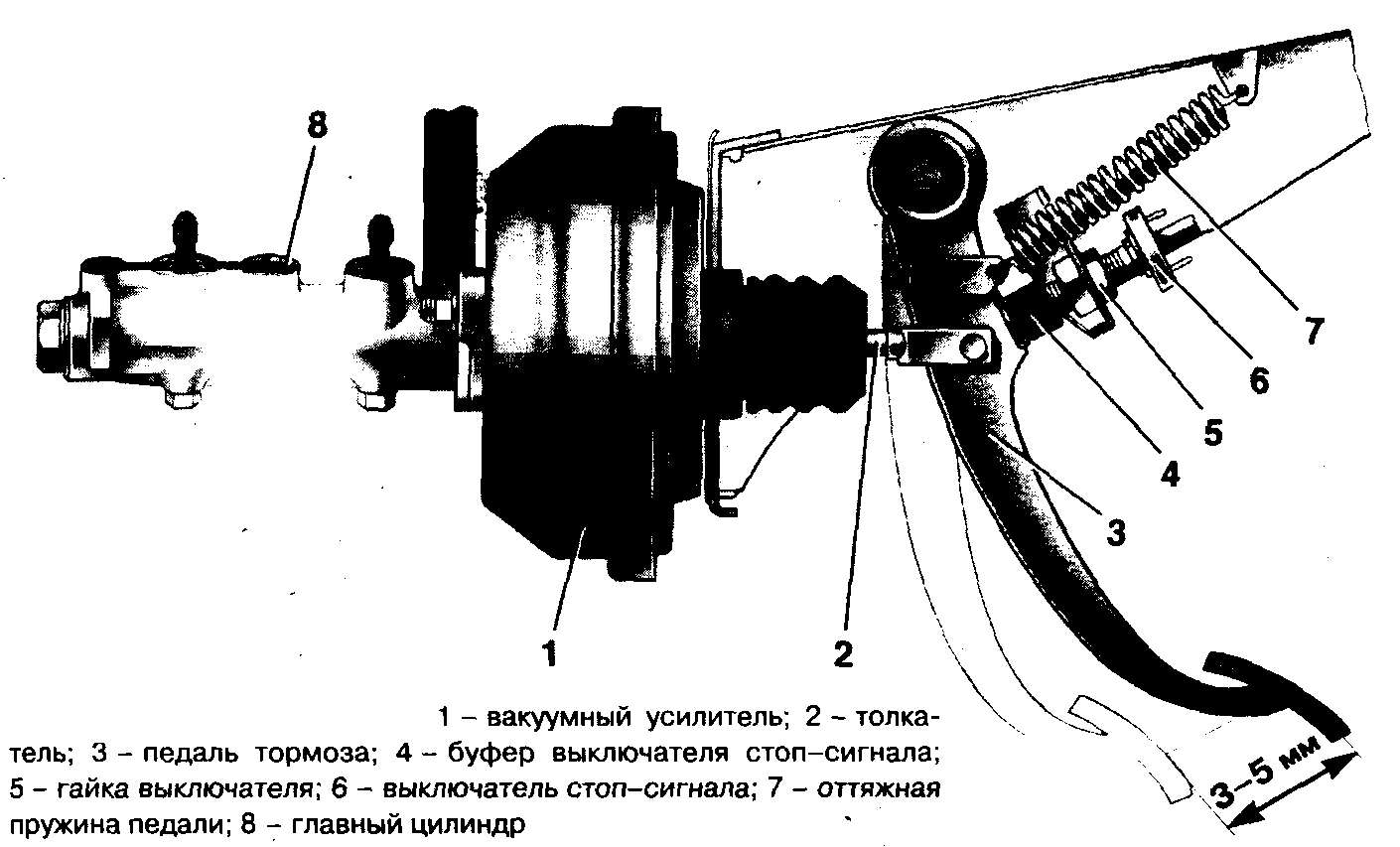

Тестирование и ремонт вакуумного усилителя тормозов

Проверка начинается с визуального осмотра: исследуются шланги на трещины, разрывы или следы масла, особенно в местах соединений с усилителем и впускным коллектором. Обязательно контролируется герметичность вакуумной системы – характерное шипение при работающем моторе указывает на утечку воздуха.

Далее выполняется функциональная диагностика усилителя. При выключенном двигателе педаль тормоза нажимается 4-5 раз для сброса остаточного вакуума, после чего педаль фиксируется в среднем положении. При запуске мотора исправный усилитель создаст разрежение – педаль плавно опустится вниз. Отсутствие движения подтверждает неисправность.

Методы проверки и устранения неполадок

Тест обратного клапана: демонтируйте шланг со стороны впускного коллектора. Приложите палец к клапану – при работающем двигателе должен ощущаться всасывающий эффект. Если тяги нет, клапан требует замены. Дополнительно продуйте клапан ртом со стороны усилителя: воздух должен проходить только в одном направлении (к коллектору).

Распространенные дефекты и способы ремонта:

- Повреждение вакуумного шланга – замена на новый, обязательная проверка плотности посадки хомутов.

- Разгерметизация корпуса усилителя – трещины или коррозия мембраны требуют замены всего узла.

- Засорение или износ обратного клапана – установка оригинальной запчасти.

- Деформация уплотнителей штока – разборка и замена колец (редко выполнимо без специнструмента).

Важно: после замены усилителя или шлангов обязательно прокачайте тормозную систему для удаления воздуха. Не игнорируйте проверку уровня тормозной жидкости в бачке – резкое падение может указывать на сопутствующие проблемы (например, утечку в рабочих цилиндрах).

Проверка герметичности тормозных шлангов и трубок

Утечки в тормозных магистралях – критичная причина провала педали. Нарушение целостности шлангов или трубок приводит к утечке тормозной жидкости и подсосу воздуха, что снижает давление в системе.

Для диагностики выполните последовательную проверку всех элементов гидравлического контура. Особое внимание уделите зонам повышенного риска: соединениям, изгибам и участкам трения о кузовные элементы.

- Визуальный осмотр на заглушенном двигателе:

- Ищите подтёки тормозной жидкости на шлангах, трубках, суппортах, цилиндрах и соединениях

- Проверьте вздутия, трещины, перетирания или коррозию металлических трубок

- Осмотрите защитные резиновые чехлы на шлангах возле креплений

- Проверка под нагрузкой:

- Заведите двигатель и создайте давление в системе, удерживая педаль тормоза 30-60 секунд

- Контролируйте возможное появление капель жидкости в ранее выявленных подозрительных местах

- Отметьте изменение усилия на педали: плавное проваливание указывает на микротрещины

Типовые проблемные участки:

| Передние колеса | Шланги возле суппортов, фиксирующие кронштейны |

| Задние колеса | Трубки над балкой, соединения с регулятором давления |

| Под капотом | Возле ГТЦ, соединения с ABS-модулем, участки перехода металл-резина |

| Под днищем | Крепления вдоль лонжеронов, зоны возле топливных линий |

Обнаруженные повреждённые элементы подлежат немедленной замене. Запрещается ремонтировать шланги или трубки обмоткой, герметиками – это гарантированно приведёт к отказу тормозов.

Визуальный осмотр и замена изношенных тормозных колодок

Визуальный осмотр тормозных колодок выполняется через смотровое отверстие в суппорте или требует частичной разборки узла. Минимальная допустимая толщина фрикционной накладки обычно составляет 2-3 мм – при меньшем значении колодки подлежат немедленной замене. Одновременно проверяют равномерность износа: разная толщина накладок слева/справа или внутри/снаружи указывает на заклинивание направляющих суппорта или поршня.

Обязательно оценивают состояние тормозного диска: глубокие борозды, синяя побежалость от перегрева или критическая минимальная толщина (указана на поверхности диска) требуют замены дисков вместе с колодками. Наличие масляных пятен на накладках свидетельствует о течи тормозной жидкости или сальников ступицы – перед заменой колодок необходимо устранить причину загрязнения.

Процедура замены тормозных колодок

- Поднимите автомобиль домкратом, снимите колесо и зафиксируйте авто на подставке.

- Открутите нижний/верхний болт направляющих суппорта (в зависимости от конструкции).

- Отведите корпус суппорта вверх или в сторону, обеспечив доступ к колодкам.

- Извлеките изношенные колодки и распорные пластины (при наличии).

- Очистите посадочные места в суппорте и скобу металлической щеткой.

- Сожмите поршень тормозного цилиндра специнструментом или монтировкой. Важно: предварительно откройте бачок тормозной жидкости и отсосите излишки во избежание перелива!

- Установите новые колодки с антискрипными пластинами (ориентируясь по стрелкам направления вращения).

- Соберите узел в обратной последовательности, затяните болты направляющих с моментом, указанным производителем.

| Критерий | Норма | Требует действий |

|---|---|---|

| Толщина накладки | > 3 мм | ≤ 2-3 мм (замена) |

| Перекос износа | Менее 1 мм разницы | Разница > 1 мм (чистка/смазка направляющих) |

| Состояние диска | Гладкая поверхность | Глубокие риски, синие пятна (проточка/замена) |

После замены обязательно прокачайте тормозную систему для удаления воздуха, если поршень вдавливался слишком сильно или открывалась магистраль. Первые 200-300 км избегайте экстренного торможения для притирки колодок. Появление скрежета или снижение эффективности тормозов после замены указывает на ошибки монтажа – повторите проверку узла.

Диагностика неисправностей ABS и блока управления

При проваливающейся педали тормоза критически важно проверить работоспособность антиблокировочной системы и её управляющей электроники. Неисправности в этом узле часто приводят к утечкам тормозной жидкости или нарушению гидравлических процессов.

Диагностика начинается с компьютерного сканирования через OBD-II разъем для выявления ошибок ABS. Отсутствие связи с блоком или код неисправности указывают на необходимость детальной проверки компонентов системы.

Основные этапы диагностики:

- Считывание кодов неисправностей – использование диагностического сканера для расшифровки ошибок ECU ABS

- Проверка датчиков колес:

- Замер сопротивления катушки (норма: 0.8-2.5 кОм)

- Контроль целостности проводки и разъемов

- Проверка зазора между датчиком и ротором (0.3-1.2 мм)

- Тестирование гидроблока:

- Анализ работы электроклапанов и насоса при активации системы

- Поиск подтёков тормозной жидкости на корпусе модулятора

Параметры проверки блока управления:

| Напряжение питания | 12.5-14.8V при работающем двигателе |

| Сопротивление изоляции | >20 МОм между контактами и корпусом |

| Калибровка датчиков | Сравнение показаний всех колес при равной скорости |

Важно: После ремонта или замены компонентов ABS обязательна процедура прокачки тормозной системы с использованием диагностического оборудования для удаления воздуха из гидроаккумулятора модулятора.

Список источников

Для подготовки статьи были использованы специализированные технические материалы и экспертные ресурсы по автомобильным тормозным системам. Основное внимание уделялось практическим руководствам и диагностическим методикам.

Следующие источники содержат детальную информацию об устройстве гидравлических тормозов, типовых неисправностях и методах их устранения.

- Официальные сервисные руководства производителей автомобилей (Ford, Toyota, Volkswagen и др.) по ремонту тормозных систем

- Технические бюллетени Bosch и ATE по диагностике вакуумных усилителей тормозов

- Учебные пособия по гидравлическим системам автомобилей для профильных технических колледжей

- Стендовые отчеты испытательных лабораторий тормозных жидкостей (DOT 4/5.1 спецификации)

- Методические рекомендации НИИ Автомобильного транспорта по обслуживанию тормозных контуров

- Протоколы диагностики типовых неисправностей от автосервисных сетей Шиномонтаж и Форвард Авто

- Технические статьи в журналах За рулём и Авторевю за 2020-2023 гг.

- Материалы отраслевого портала AutoData по ремонту ABS/ESP модулей