Проверка давления в Топливной Рампе - Шаги, Требуемые Инструменты и Советы от Автомехаников

Статья обновлена: 01.03.2026

Стабильное давление в топливной рампе критично для эффективной работы двигателя. Отклонения от нормы вызывают провалы мощности, перерасход топлива и даже повреждение форсунок.

Диагностика параметра поможет выявить неполадки топливного насоса, регулятора или засорение магистралей. Рассмотрим пошаговую процедуру проверки, необходимое оборудование и рекомендации специалистов.

Основные признаки низкого давления в топливной рампе

Автомобиль демонстрирует ряд характерных симптомов при недостаточном давлении в топливной системе. Эти признаки часто становятся очевидными в процессе эксплуатации и требуют внимания. Нестабильная работа силового агрегата сигнализирует о возможных проблемах с подачей горючего.

Отклонения могут проявляться как на холостом ходу, так и при динамичных нагрузках. Важно своевременно распознать эти симптомы, чтобы предотвратить более серьезные поломки и дорогостоящий ремонт.

Типичные симптомы

- Трудный запуск двигателя

Частые прокрутки стартера перед запуском даже при исправном аккумуляторе и системе зажигания - Провалы мощности при разгоне

Рывки, задержка отклика на педаль газа или полное отсутствие тяги при обгоне - Неустойчивые обороты холостого хода

Двигатель глохнет на светофорах либо обороты "плавают" в диапазоне 500-1000 об/мин - Потеря максимальной скорости

Автомобиль не достигает привычных скоростных показателей несмотря на высокие обороты - Резкое увеличение расхода топлива

Контрольный прибор или расчеты показывают аномальное потребление горючего - Перегрев катализатора

Низкое давление провоцирует работу на обедненной смеси, вызывая пожог каталитического нейтрализатора

Типичные неисправности, связанные с падением давления топлива

Падение давления в топливной системе критично влияет на работу двигателя: вызывает затруднённый запуск, потерю мощности, рывки при разгоне или неустойчивый холостой ход. Наиболее уязвимыми точками считаются элементы, обеспечивающие герметичность контура и управляющие подачей топлива.

Основные виды неисправностей, приводящих к падению давления, включают износ уплотнений, проблемы с клапанами, засоры или механические повреждения магистралей. Скорость снижения давления после выключения зажигания (менее 15 минут до нуля) – ключевой индикатор утечки.

Распространённые причины неисправностей

- Пробой топливного шланга или трещины в магистралях

Симптомы: Видимые подтёки топлива, резкий запах бензина. - Деформация или износ уплотнительных колец форсунок

Симптомы: Затруднённый "холодный" старт, пропуски зажигания. - Загрязнение/просадка редукционного клапана

Симптомы: Резкое падение оборотов при нагрузке, "зависание" иглы на манометре. - Износ диафрагмы бензонасоса

Симптомы: Громкий гул насоса, падение давления под нагрузкой. - Засорение сетки-фильтра грубой очистки (в баке)

Симптомы: "Провалы" мощности на высоких оборотах. - Разгерметизация обратной линии или штуцеров топливной рампы

Симптомы: Быстрое падение давления после остановки мотора.

| Диагностический признак | Вероятная причина |

|---|---|

| Давление не создаётся | Неисправен ТНВД, забита сетка-фильтр, обрыв питания насоса |

| Давление падает сразу после остановки | Утечка в магистрали, негерметичность обратного клапана ТНВД |

| "Стук" форсунок на холостом ходу | Загрязнение или износ редукционного клапана |

Критичны: Повреждения обратного клапана насоса или регулятора давления вызывают наиболее резкую потерю давления. При диагностике изолируйте участки контура последовательно, пережимая шланги.

Разновидности топливных систем: где расположена топливная рампа

Топливная рампа присутствует в инжекторных системах подачи топлива и служит для распределения горючего между форсунками. Её расположение кардинально отличается в зависимости от типа двигателя: в бензиновых моторах она крепится на впускном коллекторе или головке блока цилиндров, в дизельных – интегрирована в систему высокого давления.

Конструктивно рампы также варьируются: в системах MPI (распределённый впрыск) они цилиндрические и легко доступны, в двигателях GDI (прямой впрыск) имеют усиленную конструкцию для давления до 200 бар, а в дизельных системах Common Rail снабжаются клапанами регуляции давления и датчиками.

Типы топливных систем и расположение рампы

| Тип системы | Характеристики | Расположение рампы |

|---|---|---|

| MPI (распределённый впрыск) | Давление 3-5 бар Форсунки во впускном коллекторе |

Над впускным коллектором, фиксируется болтами |

| GDI (прямой впрыск) | Давление 50-200 бар Форсунки в ГБЦ |

В головке блока цилиндров, часто скрыта под кожухами |

| Common Rail (дизель) | Давление 300-2500 бар Электроуправляемые форсунки |

На головке блока цилиндров со стороны ТНВД |

Безопасность прежде всего: меры предосторожности при работе

Обязательно снимите давление в топливной системе перед началом работ. Для этого при выключенном двигателе найдите предохранитель или реле бензонасоса в монтажном блоке, запустите мотор и извлеките элемент. Дождитесь остановки двигателя – это подтвердит падение давления. Перезапуск станет невозможен, после чего проверните стартер на 2-3 секунды для полного сброса остаточного давления.

Работайте только в проветриваемом помещении или на открытом воздухе – пары топлива токсичны и легко воспламеняются. Источники открытого огня, искрящий инструмент и курение строго запрещены в радиусе 5 метров. Следите за исправностью электроприборов (мультиметров, фонарей), а под рукой держите огнетушитель класса В.

- Защитите глаза очками – струя топлива под давлением способна повредить роговицу.

- Наденьте нитриловые перчатки для предотвращения контакта кожи с горючим.

- Уберите мобильный телефон – статический разряд при звонке может вызвать воспламенение паров.

- Не используйте металлические переходники манометра без изолирующих накладок во избежание короткого замыкания.

- Зафиксируйте ключ зажигания в нулевом положении и отключите АКБ перед подключением измерителя к штуцеру рампы.

Минимальный набор инструментов для самостоятельной диагностики

Для замера давления в топливной рампе потребуются специализированные приспособления, позволяющие получить точные показания и обеспечить безопасность работ. Без них диагностика топливной системы будет неполной или невозможной, так как визуальная оценка не отражает реальных параметров подачи горючего.

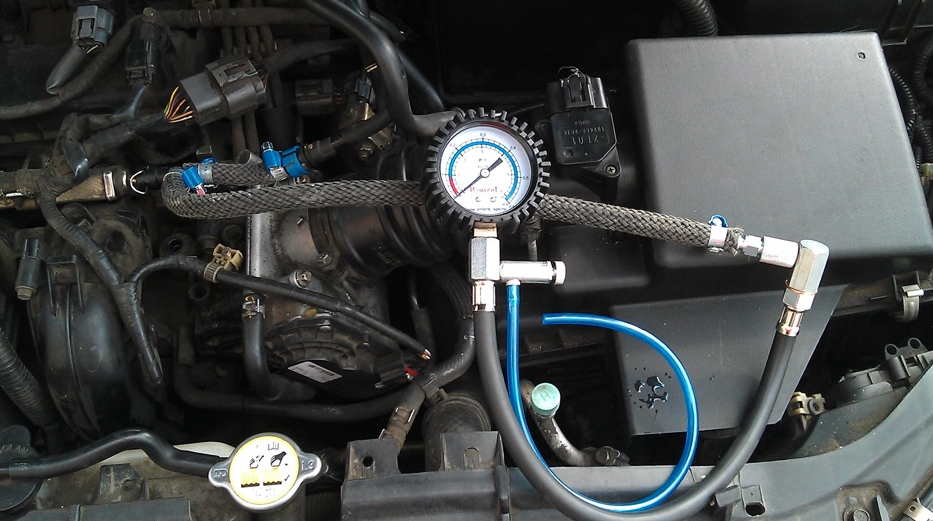

Комплект должен включать устройства для подключения к системе, снятия данных и страховки от нештатных ситуаций. Подбирайте инструменты, соответствующие специфике вашего автомобиля (тип топлива, конструкция рампы, параметры резьбы штуцеров).

Обязательные приспособления

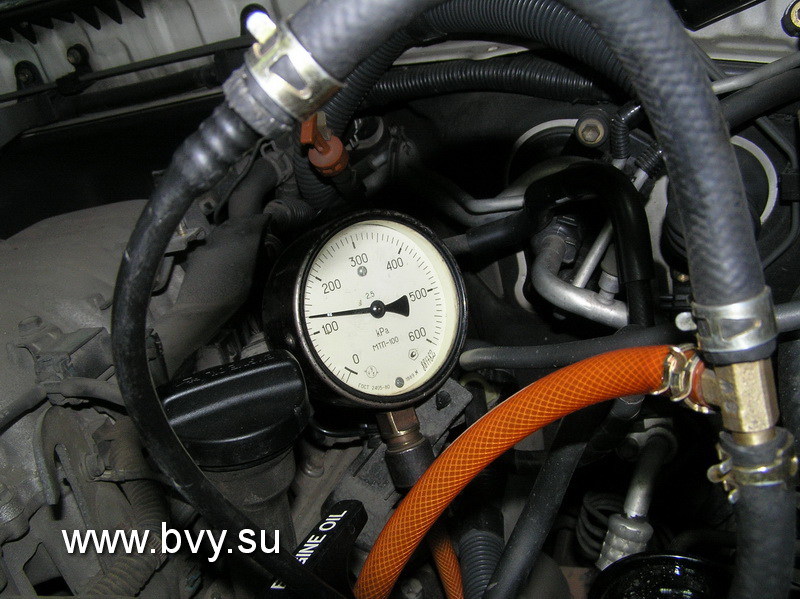

- Манометр (0-10 бар для бензиновых ДВС / 0-20+ бар для дизельных) со шкалой в Па или Барах

- Переходники-адаптеры: набор резьбовых фитингов под штуцер рампы вашей модели авто

- Заправочный шланг длиной 30-50 см с внутренним диаметром 8-10 мм (термостойкий бензомаслостойкий)

- Хомуты (2-4 шт.) для герметизации соединений

| Инструмент | Типичные характеристики | Рекомендации |

|---|---|---|

| Защитные очки | Поликарбонатные линзы | Обязательны при работе под капотом |

| Тряпки ветошь | Х/Б без ворса (2-3 шт.) | Для быстрого впитывания пролитого топлива |

| Фонарь | LED с противоударным корпусом | С магнитным креплением на капот |

Критические предостережения:

Избегайте пластиковых деталей в манометрах и переходниках – топливо и вибрация быстро выводят их из строя. Проверяйте соответствие адаптеров перед запуском двигателя – ошибка приведёт к разгерметизации и возгоранию. Никогда не отсоединяйте топливопровод при работающем моторе – давление в системе опасно для жизни!

Ключевой прибор: как выбрать манометр для топливной системы

Диапазон измерений – ключевой параметр: для бензиновых двигателей требуется манометр до 5–7 бар, для дизельных систем (особенно Common Rail) – до 2000 бар. Несоответствие диапазона исказит показания и повредит прибор. Убедитесь, что верхний предел шкалы в 1.5 раза превышает рабочее давление проверяемой системы.

Выбирайте модели, совместимые с топливом: контактерующие материалы (шланги, уплотнения) должны быть устойчивы к бензину, дизелю или этанолу. Рекомендуются тефлоновые шланги и витон (фторкаучук) для уплотнений. Избегайте устройств для воды или воздуха – их компоненты разъедаются топливом за минуты.

Характеристики надежного манометра

Критерии, влияющие на точность и безопасность:

- Класс точности: не ниже 2,5 (погрешность до 2,5%). Цифровые приборы предпочтительнее для диагностики турбодизелей.

- Армированный топливный шланг: длиной 1–2 метра с защитой от перегибов. Обязателен предохранительный клапан сброса давления.

- Комплектация адаптерами: универсальные наборы включают переходники под штуцеры распространенных типов (VAG, Bosch, GM).

Таблица типов манометров:

| Механический стрелочный | Простота, не требует питания. Минусы: инерционность, риск утечки при износе |

| Цифровой с записью данных | Точность ±0.5%, запись скачков давления. Подходит для диагностики регуляторов ТНВД |

Техника безопасности обязательна: используйте защитные очки, держите манометр вдали от движущихся частей двигателя. Сбрасывайте давление перед отключением – через сервисный ниппель или клапан прибора. Помните: топливные пары воспламеняются от малейшей искры!

Рекомендуем проверенные бренды: OTC, Actron, Elitech. Избегайте «нонейм»-устройств без указания стандартов безопасности. Качественный комплект включает теплоизоляцию шланга (против замерзания зимой) и пластиковый кейс для защиты калибровки.

Набор переходников: обеспечение совместимости с штуцером рампы

Разнообразие конструкций топливных систем, особенно в автомобилях разных марок и годов выпуска, означает огромное количество различных типов штуцеров на топливных рампах. Универсальный манометр редко имеет наконечник, подходящий напрямую ко всем этим штуцерам без дополнительных приспособлений. Именно здесь становится критически важным наличие специализированного набора переходников (адаптеров).

Набор представляет собой кейс с десятками металлических или композитных адаптеров различных форм, размеров и типов резьбы. Использование правильного переходника обеспечивает не только возможность подключения, но и герметичность соединения под высоким давлением, исключая утечку топлива и обеспечивая точность измерений. Качественные наборы зачастую включают не только переходники для штуцера рампы, но и адаптеры других типов (например, для проверки давления на входе в топливную рампку дизелей Common Rail), резиновые уплотнительные кольца, а иногда и встроенные блокираторы утечки (shrader core depressors) для более безопасного отсоединения. Наличие такого набора гарантирует возможность работать с подавляющим большинством автомобилей без поиска специфических дорогих адаптеров или опасных манипуляций с переходниками "на коленке".

- Широта покрытия: Набор должен содержать адаптеры для распространенных типов штуцеров (Американский Schrader, Немецкий (VAG), Японский, Грузовой, Быстросъемы) и специфических конструкций от разных автопроизводителей.

- Качество материалов: Использование стальных или латунных переходников вместо пластиковых снижает риск разрушения и утечки под высоким давлением топлива.

- Надежность уплотнения: В комплект должны входить новые резиновые уплотнительные кольца разного размера, а конструкция адаптеров должна обеспечивать их правильную посадку и герметизацию.

- Удобство и безопасность: Наличие "защитника от утечки" (широко известно как gold metal thingy - специальный штифт для сброса давления) на дублирующем клапане позволяет безопасно отсоединить манометр без риска выливать горючее. Четкая маркировка переходников упрощает поиск нужного.

- Гарантия и комплектность: Предпочтение стоит отдавать известным брендам, которые предоставляют замену деталей и гарантируют полную комплектацию набора актуальными адаптерами.

Поиск сервисного штуцера на топливной рампе

Откройте капот автомобиля и найдите топливную рампу. Эта деталь обычно представляет собой металлическую либо пластиковую полую трубку, размещенную над двигателем (рядом с впускным коллектором или головками цилиндров). Она соединена топливопроводами с форсунками, которые вставлены во впускной тракт. На инжекторных двигателях рампу можно идентифицировать по характерным креплениям форсунок и шлангу подвода топлива.

Визуально осмотрите рампу на предмет небольшого выступающего элемента диаметром 15-20 мм с защитным пластиковым или металлическим колпачком на конце. Штуцер часто расположен на торце рампы или сбоку, его наружная часть имеет резьбу и шестигранник под ключ. У дизельных машин он может быть оборудован клапаном Шредера (похожим на ниппель шины), на бензиновых – золотниковым механизмом. При отсутствии явного выступа проверьте зону под топливоподающей магистралью.

Ключевые признаки и рекомендации

- Характерный внешний вид: Латунный или стальной ниппель с резиновым уплотнителем под колпачком, размером сопоставимым с воздушным клапаном шины.

- Типовые места: Центральная часть рампы, торцевые зоны возле креплений, участки между форсунками. У некоторых моделей (например, GM) скрыт под декоративной накладкой впускного коллектора.

- Техника безопасности: Работайте при выключенном двигателе и остывшем моторе. Перед снятием колпачка уберите грязь ветошью, чтобы исключить попадание частиц в систему.

| Тип двигателя | Особенности штуцера | Распространенные места |

|---|---|---|

| Бензиновый инжектор | Колпачок с резьбой, под ключ 16-19 мм, золотниковый клапан внутри | Торцевые крышки рампы, зона топливной магистрали |

| Дизель (Common Rail) | Колпачок с клапаном Шредера, часто синего цвета | Центр рампы высокого давления, участки между форсунками |

Если визуальный осмотр не дал результата, обратитесь к руководству по ремонту конкретной модели–производители иногда размещают штуцер в труднодоступных зонах. На современных авто со сверхвысоким давлением (например, GDI) часть проверочных клапанов требует спецадаптеров и имеет нестандартное расположение.

Подготовка места работы: защита от случайного возгорания

Работа с топливной системой связана с высоким риском возгорания: пары бензина или дизельного топлива воспламеняются даже от минимальной искры. Несоблюдение мер предосторожности при замере давления в рампе может привести к пожару, травмам или поражению током.

Обязательно подготовьте рабочее пространство перед подключением манометра: уберите источники открытого огня, проведите визуальный осмотр топливных магистралей на предмет утечек, обесточьте электрические системы автомобиля. Приоритетом является исключение любых факторов, способных спровоцировать воспламенение топливных паров.

Ключевые противопожарные требования

- Огнетушитель: Расположите в зоне быстрого доступа исправный углекислотный (ОУ) или порошковый (ОП) огнетушитель с классом В (для горючих жидкостей). Проверьте срок годности и давление в баллоне.

- Вентиляция: Откройте ворота гаража, запустите вытяжку или работайте на улице. Концентрация паров топлива в замкнутом пространстве смертельно опасна.

- Запрет источников искр и огня: Не курите в радиусе 10 м, уберите сварочное оборудование, паяльные лампы, термофены. Отключите электрообогреватели и другие приборы с нагревательными элементами.

- Отсоединение АКБ: Снимите минусовую клемму с аккумулятора – это исключит искрение при случайном замыкании проводки.

- Защита от статики: Наденьте одежду из хлопка, избегайте синтетических материалов. Перед прикосновением к топливным элементам коснитесь заземленной металлической поверхности (например, кузова авто).

Важно! Никогда не работайте над топливной рампой при горящем двигателе или если мотор не остыл до 40-50°C после поездки – это увеличивает летучесть топлива и нагрев узлов выпуска.

Снижение давления в топливной системе перед замером

Перед подключением манометра к топливной рампе критически важно сбросить остаточное давление в системе. Это предотвратит выброс топлива под высоким давлением при отсоединении штуцера, что чревато травмами, возгоранием и повреждением компонентов.

Для безопасного снижения давления выполните следующие действия:

- Заглушите двигатель и выньте ключ из замка зажигания.

- Откройте капот и найдите предохранитель бензонасоса в монтажном блоке (сверившись с руководством по ремонту авто).

- Извлеките предохранитель насоса или реле, отключив подачу электроэнергии.

- Запустите двигатель и дайте ему поработать до полной остановки (обычно 10-30 секунд) – это выработает остаток топлива в рампе.

- Повторите 2-3 раза включение стартера на 2-3 секунды для полного сброса давления.

Дополнительные рекомендации:

- Работайте в проветриваемом помещении с огнетушителем под рукой.

- Подложите ветошь под штуцер рампы для впитывания возможных протечек.

- При отсоединении клапана используйте защитные очки и перчатки.

Важно: Убедитесь, что давление сброшено – при отсоединении защиты штуцера должен отсутствовать характерный шипящий звук.

Отключение топливного насоса через реле или предохранитель

Обязательно снимите давление перед подключением манометра к топливной рампе, так как рабочее значение может достигать нескольких атмосфер. Выбор между реле или предохранителем зависит от удобства доступа и конструкции конкретного автомобиля – эти элементы прерывают питание насоса и останавливают подачу топлива.

Реле и предохранитель топливного насоса расположены в монтажном блоке под капотом или в салоне (у ног водителя/пассажира). Для точной идентификации используйте схему на крышке блока или руководство по ремонту вашей модели – элементы обычно маркированы как "Fuel Pump", "FP" или "ТН".

Пошаговая процедура отключения

- Подготовка к работе:

- Заглушите двигатель и отсоедините минусовую клемму аккумулятора.

- Дайте силовому агрегату остыть 15–20 минут.

- Извлечение элемента:

- Для предохранителя: специальными пластиковыми щипцами (в комплекте блока) аккуратно вытяните его из гнезда.

- Для реле: приподнимите фиксатор, потяните деталь строго вертикально вверх без перекосов.

- Контроль отключения:

- Кратковременно включите зажигание на 2–3 секунды без запуска двигателя – характерное жужжание насоса должно отсутствовать.

- Если звук сохраняется, ищите альтернативный элемент цепи (дублирующий предохранитель или разъём датчика).

Критичное предупреждение: никогда не вынимайте реле или предохранитель при работающем моторе или включенном зажигании – это вызывает искрение, вспышки паров топлива и риск повреждения ЭБУ.

Запуск двигателя для выработки остаточного давления

Подключите манометр к штуцеру топливной рампы согласно инструкции производителя, убедившись в герметичности соединений. Контролируйте показания прибора визуально на всех этапах проверки.

Запустите двигатель и дайте ему поработать на холостых оборотах 2-3 минуты для стабилизации давления в системе. Следите за стрелкой манометра: значение должно соответствовать спецификации автомобиля (обычно 2.8-4.0 Бар для бензиновых инжекторных двигателей).

Порядок действий после запуска:

- Зафиксируйте рабочее давление при холостых оборотах

- Резко нажмите педаль газа до 2500-3000 об/мин. Давление должно кратковременно вырасти на 0.5-0.8 Бар

- Перекройте подачу топлива:

- Снимите предохранитель топливного насоса

- Отсоедините реле бензонасоса

- Дизельные двигатели: отключите клапан остановки двигателя

- Заглушите двигатель после падения оборонов

Наблюдайте за манометром 5-10 минут. Исправная система сохраняет остаточное давление не менее 1.5 Бар через 10 минут после остановки мотора. Резкое падение показаний указывает на негерметичность клапанов или магистралей.

Надежный доступ к штуцеру: снятие защитного колпачка

После определения расположения топливной рампы найдите штуцер для измерения давления – обычно он оснащен цветным (чаще чёрным, синим или зеленым) пластиковым или металлическим колпачком. Колпачок предотвращает загрязнение клапана и утечки топлива при эксплуатации.

Перед демонтажем убедитесь в отсутствии остаточного давления в системе (если требуется – используйте аварийный клапан или отсоедините топливный насос). Снимайте колпачок строго против часовой стрелки. Для этого понадобятся:

- Рукавицы – для защиты от резких брызг остатков топлива

- Тряпка/ветошь – для впитывания вытекшего горючего

- Пассатижи с мягкими накладками – если колпачок «прикипел»

Легко проворачивайте колпачок пальцами. При сильном затягивании или коррозии аккуратно используйте пассатижи, обернув колпачок тканью, чтобы не повредить грани. Избегайте:

- Резких усилий – возможен срыв резьбы

- Металлического инструмента без защиты – высок риск деформации колпачка

После снятия немедленно очистите резьбу и клапан штуцера от грязи сжатым воздухом или чистой ветошью для предотвращения попадания абразива в систему при подключении манометра. Если колпачок треснул или сорвана резьба – замените его перед запуском двигателя.

Очистка зоны вокруг штуцера от загрязнений

Тщательно зачистите область соединения штуцера топливной рампы ветошью или щёткой для удаления механических загрязнений – пыли, мелкого песка, остатков масляных пятен. Особое внимание уделите углублению вокруг клапана и резьбовым соединениям, где скапливается грязь.

Обработайте зону специальным обезжиривающим средством (например, универсальным очистителем карбюратора или brake cleaner), обильно распылив его. Выдержите паузу 1-2 минуты для растворения застарелых отложений масла или топлива, после чего протрите место насухо чистой ветошью без ворса.

Ключевые нюансы:

- Не используйте сжатый воздух – это протолкнёт частицы внутрь рампы

- Проверьте гермовтулку штуцера на наличие трещин – при дефекте её нужно заменить

- Избегайте жидкостей с агрессивными присадками: они повредят пластиковые элементы

Контролируйте отсутствие следов ворсинок на очищенной поверхности перед подключением манометра. Малейшие остатки уплотнительной пасты или стружка выведут из строя датчик давления топлива.

Контроль уровня жидкости: подготовка ветоши для бензина

При работе с топливной системой неизбежны капли или небольшие протечки бензина при откручивании штуцера рампы или демонтаже клапана. Предварительная подготовка ветоши позволяет мгновенно нейтрализовать разливы, минимизируя риск возгорания и повреждения резинотехнических элементов двигателя под действием топлива.

Используйте только чистую, масляную и химически инертную ветошь из микрофибры или хлопка без синтетических добавок. Синтетика может создать статический разряд. Рассчитайте количество: должно хватить на впитывание 50-100 мл жидкости, сложите ветошь в несколько слоев для лучшей абсорбции и положите ее непосредственно под зону работы с штуцером рампы или регулятором давления.

Критические моменты при подготовке и работе

- Безопасность превыше всего: Уберите источники открытого огня, искр и нагрева в радиусе 5 метров. Работайте в проветриваемом гараже или на улице.

- Скорость реакции: Прижмите пропитанную ветошь к месту утечки немедленно, не допуская растекания бензина по подкапотному пространству.

- Утилизация: Использованную ветошь сложите в металлический контейнер с герметичной крышкой и отнесите в специальный пункт приема. Не храните промасленные тряпки в мастерской.

| Материал ветоши | Преимущество | Недостаток |

|---|---|---|

| Хлопковый промасник (100% хлопок) | Лучшая впитываемость, не создает статику | Может оставлять ворсинки, высокая стоимость |

| Микрофибра | Не оставляет следов, быстро впитывает | Требует контроля на предмет синтетики в составе |

Дополните комплект сухой чистой ветошью для финальной протирки измерительного оборудования и окончательного удаления следов топлива с рампы после завершения замера давления.

Этапы присоединения манометра к топливной рампе

Перед началом работ убедитесь в наличии защитных перчаток и очков: топливная система находится под остаточным давлением. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом, отсоедините минусовую клемму аккумулятора для исключения искрообразования.

Требуется демонтировать декоративный пластиковый кожух двигателя (при наличии) для доступа к топливной рампе. Определите местоположение штатного штуцера для контроля давления, который обычно прикрыт защитным колпачком из пластика или металла.

Пошаговая процедура подключения

- Сброс остаточного давления:

- Найдите предохранитель топливного насоса в монтажном блоке и извлеките его

- Запустите двигатель до самостоятельной остановки (выработайте остатки топлива)

- Проверните стартер 2-3 секунды для полной разгерметизации

- Подготовка штуцера:

- Снимите цветной защитный колпачок со штуцера рампы

- Выверните золотник клапана Шредера тонкой отверткой или спецключом

- Убедитесь в отсутствии протечек топлива через клапанное отверстие

- Фиксация манометра:

- Накрутите переходник манометра на резьбу штуцера рампы

- Затяните соединение вручную до упора, избегая перекоса

- Затяните контргайку ключом (момент не более 20–25 Н·м)

- Контроль герметичности:

- Верните на место предохранитель топливного насоса

- Кратковременно включите зажигание 2-3 раза для создания давления

- Проверьте соединение на отсутствие капель топлива

Критичные предупреждения:Никогда не используйте самодельные адаптеры без калибровки! При работающем двигателе исключите контакт манометра с подвижными деталями ГРМ. При попадании бензина на кожу немедленно промойте зону водой с мылом.

Использование переходника: плотная фиксация без протечек

Плотность соединения переходника с клапаном топливной рампы критична для точности измерений и безопасности. Любая протечка топлива под высоким давлением создает риск возгорания и искажает показания манометра.

Лента ФУМ не обеспечивает достаточной герметичности для систем высокого давления топлива. Обязательно применяйте сменные уплотнительные кольца из бензомаслостойкой резины (NBR/Viton), входящие в комплект адаптера, либо специальные металлические штуцеры с конусным профилем.

Порядок герметичного монтажа переходника

- Очистите резьбу золотника и сопрягаемую поверхность рампы сжатым воздухом или чистой ветошью (масло/грязь мешают герметизации).

- Смочите новое уплотнительное кольцо каплей моторного масла для предотвращения повреждения при установке.

- Рукой закрутите переходник на клапан до упора, избегая перекоса – почувствуйте сопротивление седла золотника.

- Докрутите переходник ключом на угол 60-90°, руководствуясь инструкцией производителя. Перетяжка повреждает резьбу и деформирует уплотнитель.

Контроль герметичности: Перед подключением манометра на 1-2 секунды подайте питание на бензонасос для создания давления. Немедленно прекратите проверку при появлении даже тонких струек топлива – переустановите адаптер с новым кольцом или штуцером.

Конструкция штуцера Шредера

Штуцер Шредера, аналогичный ниппелю автомобильных шин, оснащен подпружиненным клапаном в форме иглы. Этот клапан автоматически перекрывает топливный канал для предотвращения утечек при отсоединении переходника. Герметичность обеспечивается уплотнительным кольцом у основания клапана, критически важным при работе с высоким давлением топливной системы.

Поверхность штуцера традиционно защищена декоративным пластиковым или резиновым колпачком, который также препятствует загрязнению механизма. Конструкция исключает необходимость ручной активации клапана манометром: давление в рампе при подключении самостоятельно отжимает иглу, открывая путь топливу для замера.

Особенности взаимодействия:

- Высокий риск потери колпачка – приводит к засорению клапана и некорректным показаниям давления

- Игла клапана требует бережного обращения – механические повреждения провоцируют утечки топлива

- Нестандартная резьба (1/8" или 5/16") некоторых моделей – уточняйте тип перед подбором переходника

Порядок запуска двигателя с подключенным манометром

Убедитесь, что манометр надежно зафиксирован в топливной рампе, а клапан Шредера перекрыт. Проверьте отсутствие утечек топлива и убедитесь в целостности измерительного шланга. Откройте замерочный клапан на манометре, если он предусмотрен конструкцией.

Переведите ключ зажигания в положение "ON" (без запуска стартера) и зафиксируйте показания давления холостой подачи. Если система допускает ручной подкач топлива насосом, используйте его для проверки герметичности линии. Убедившись в стабильности показаний, переходите к запуску двигателя.

Ключевые этапы измерения

- Контроль стартового давления: Вращайте стартер 5-7 секунд, считывая начальный скачок давления.

- Фиксация рабочих значений: После запуска двигателя отслеживайте стабилизацию давления на холостом ходу (обычно 2.5-4.0 бар для бензиновых ДВС).

- Проверка регулятора: Сними показания при перегазовке до 2500-3000 об/мин – давление должно расти пропорционально нагрузке.

Предупреждения: Не допускайте контакта кожи с топливом! Избегайте провисаний шланга возле подвижных деталей ГРМ. При появлении запаха бензина немедленно заглушите двигатель. Для турбированных моторов учитывайте давление наддува – истинное значение равно разности показаний манометра и давления во впускном коллекторе.

| Состояние | Нормальное давление | Признаки неисправности |

| Холостой ход | 2.8-3.5 бар | Колебания стрелки > 0.2 бар |

| Пиковая нагрузка | 3.8-4.5 бар | Падение ниже минимального порога |

Важно: При диагностике инжекторных систем сравнивайте данные с параметрами, указанными в сервисной документации автомобиля. Аномальное давление после отключения ДВС (падение > 0.5 бар за 10 мин) указывает на негерметичность форсунок или регулятора.

Фиксация рабочего давления на холостых оборотах

Перед проведением замера убедитесь, что двигатель прогрет до рабочей температуры (80–90°C), а топливный насос активирован. Подключите манометр к штуцеру топливной рампы, используя переходник из диагностического набора. Если штуцер отсутствует, установите тестер в разрыв топливной магистрали перед рампой.

Запустите двигатель и дайте ему стабилизироваться на холостых оборотах (обычно 700–900 об/мин). Считайте показания манометра, удерживая его в зоне видимости. Значение должно соответствовать спецификации производителя – для бензиновых двигателей это чаще 2.7–4.0 бар (атмосфер).

Ключевые шаги и рекомендации

- Используйте защитные очки и перчатки: топливо под давлением может вызвать ожоги.

- Проверьте герметичность соединений перед запуском ДВС для предотвращения утечек и возгорания.

- Фиксируйте колебания стрелки: стабильное отклонение более чем на 0.2 бара указывает на неисправность регулятора давления, насоса или засорённого фильтра.

- Сравните с нормой для вашей модели авто: точные параметры ищите в мануале или базах данных (например, 3.0 бар для ВАЗ-2114).

Типичные инструменты:

Манометр (0–10 бар со шлангом), переходники под разные штуцеры, ключи для демонтажа/установки элементов топливной системы, ветошь для сбора пролившегося топлива.

| Проблема | Возможная причина |

|---|---|

| Давление ниже нормы | Износ топливного насоса, забитый фильтр, неисправность регулятора |

| Давление выше нормы | Заклинивший регулятор, перегнутый обратный топливопровод |

| Скачки стрелки | Завоздушивание системы, загрязнённость сетки насоса |

Важно! При отключении вакуумного шланга регулятора давление должно кратковременно подняться на 0.3–0.7 бар – отсутствие роста подтверждает его поломку.

Проверка реакции системы при резком нажатии на газ

Резкое нажатие на педаль газа вызывает кратковременное увеличение нагрузки на двигатель, что требует от системы подачи топлива быстрого роста давления в рампе (обычно на 0.5–1.5 атм). Если давление не соответствует норме, падает ниже, "зависает" или колеблется – это указывает на неисправность элементов топливной системы или регулятора.

Для объективной оценки подключите манометр к штуцеру топливной рампы (или диагностическому тройнику), зафиксируйте его в зоне видимости из салона. Убедитесь в герметичности соединения и запустите двигатель, доведя его до рабочей температуры (80–90°C). Зафиксируйте базовое давление на холостых оборотах.

Резко выжмите акселератор до половины хода педали или до максимума (кратковременно!). Наблюдайте за стрелкой манометра, обращая внимание на три критических момента:

- Скорость реакции: Давление должно мгновенно подскочить и стабилизироваться, избегая задержек или "провалов". Опоздание более 1–2 секунд – сигнал о проблемах.

- Амплитуда скачка: Сравните рост с паспортными значениями для модели авто. Аномально малый прирост – признак забитого топливного фильтра, слабого насоса или негерметичного регулятора.

- Стабильность после скачка: Стрелка не должна "плавать" или падать. Резкие колебания (более ±0.3 атм) указывают на заклинивание регулятора, подсос воздуха или загрязнение фильтра.

Повторите тест 3–4 раза. Если параметры нестабильны между повторами, проверьте сетку бензонасоса, датчики расхода воздуха и положения дросселя – их ошибки влияют на подачу топлива. При несоответствии давления заводским данным, диагностируйте компоненты:

| Симптом | Вероятные причины |

| Давление растет медленно | Загрязнен магистральный фильтр, завоздушивание системы, износ клапана насоса |

| Скачок меньше нормы | Просадка мощности насоса, заклинивший регулятор в положении "слива" |

| Колебание стрелки | Неисправен перепускной клапан насоса, повреждена диафрагма регулятора |

Важно: При тесте двигатель должен быть исправен механически (компрессия, ГРМ), а датчики ЭСУД – без ошибок. Игнорирование этого приведет к ложным выводам.

Мониторинг стабильности стрелки манометра

После подключения манометра к штуцеру топливной рампы и пуска двигателя внимательно отслеживайте поведение стрелки. Изначально резкий скачок давления – норма, но затем значение должно стабилизироваться в пределах технического диапазона для конкретной модели авто (обычно 2.9–4.0 бар для атмосферных двигателей, 15–20+ – для турбированных). Любые колебания свыше ±0.2 бара после стабилизации – тревожный сигнал.

Ключевой момент – имитация разных режимов работы:

- Холостой ход: Стрелка обязана сохранять позицию без дерганий.

- Резкое нажатие педали газа: Допустим кратковременный провал на 0.3–0.5 бара (особенно на инжекторных авто), но мгновенное восстановление до номинала. Растущие вибрации или плавное падение давления – признаки неисправности.

- Постоянные обороты (~2500 об/мин): Нормой является абсолютная стабильность. Микроподрагивания указывают на износ топливного насоса, забитую сетку приемника или регулятор давления.

Интерпретация нестабильности

- Ритмичные колебания (особенно на высоких оборотах): Вероятен подсос воздуха в топливной магистрали до насоса или загрязнение фильтра тонкой очистки.

- Медленное падение давления после остановки двигателя: Проверяйте обратный клапан насоса или форсунки на предмет утечек.

- Скачки при нагрузке: Дефект регулятора давления топлива (РДТ) или заклинивание редукционного клапана в насосе.

Совет механика: Используйте только стрелочные механические манометры – цифровые приборы часто сглаживают пики, маскируя проблему.

Измерение остаточного давления после остановки мотора

Остаточное давление в топливной рампе после выключения двигателя свидетельствует о герметичности системы, предотвращающей кавитацию насоса и сложный пуск мотора. Величина этого давления индивидуальна для разных автомобилей и определяется длительностью его удержания контуром.

Резкое падение показателей или их отсутствие указывает на неисправность обратного клапана топливного насоса, повреждение регулятора давления, подтекание форсунок или механическую целостность топливопроводов. Диагностика проводится при заглушенном зажигании спустя заданный интервал.

Инструментарий и параметры замера

Необходимое оборудование: специализированный манометр для топливных систем (шкала 6-10 бар), адаптер под рампу вашего авто, защитные очки и перчатки.

Критические параметры:

- Время стабилизации замеров - от 5 мин после остановки ДВС

- Нормы давления варьируются от 1.8 бар (VW TSI) до 3.5 бар (Toyota D-4)

Порядок выполнения замеров

- Запустите двигатель на 10-15 сек после подключения манометра

- Заглушите мотор и установите таймер на 5-30 мин

- Считайте показания манометра через заданные интервалы

(Фиксируйте значения: t+5 мин, t+20 мин, t+30 мин)

Интерпретация результатов:

| Падение менее 0.3 бар за 15 мин | → Система герметична |

| Скачкообразное изменение давления | → Дефект регулятора давления |

| Обнуление показателей за 1-2 мин | → Неисправен обратный клапан насоса |

Экспертные рекомендации: при нулевых показателях пережмите обратную магистраль при работе двигателя. Сохранение давления после глушилки подтвердит негерметичность клапана.

Время удержания остаточного давления: нормы для авто

Остаточное давление в топливной рампе должно сохраняться длительное время после выключения двигателя. Это предотвращает образование воздушных пробок, облегчает горячий запуск мотора и сигнализирует о герметичности системы – отсутствии утечек через топливный насос, регулятор давления, форсунки или соединения.

Нормы удержания давления зависят от модели авто и типа двигателя. Для бензиновых инжекторных систем хорошим показателем считаются значения 3 бар и выше через 10 минут после остановки двигателя. Дизельные двигатели требуют более длительного удержания – допустимое падение обычно не должно превышать 0,5 бар за 15 минут.

| Тип двигателя | Нормальное давление | Допустимое падение | Период контроля |

|---|---|---|---|

| Бензиновый (инжектор) | 3.0–4.0 бар | ⩽ 0.3–0.5 бар | 10 минут |

| Дизельный (коммон-рэйл) | 250–300 атм | ⩽ 10–20 атм | 15 минут |

| ГБО 4-го поколения | 1.0–1.5 бар | ⩽ 0.2 бар | 10 минут |

Значительное падение за несколько минут (0.5 бар за 2–3 минуты) указывает на дефекты:

- Слив в бак: негерметичный клапан регулятора давления

- Утечка в цилиндры: закоксованные или негерметичные форсунки

- Нарушение уплотнений: износ топливного насоса или повреждение магистралей

Для бензиновых авто давление ниже 2 бар через 10 минут критично и требует диагностики. В дизелях падение свыше 5% от рабочего давления за 5 минут свидетельствует о неисправности.

Диагностика топливного насоса методом пережатия обратки

Данный метод позволяет косвенно оценить производительность топливного насоса и герметичность системы регулятора давления топлива на инжекторных бензиновых двигателях с механическим регулятором давления (обычно расположенным на топливной рампе). Основная идея заключается в кратковременном искусственном создании противодавления в топливной рампе путем блокировки сливной магистрали ("обратки"). Если насос исправен, давление в рампе должно значительно возрасти.

Этот способ особенно актуален при диагностике проблем с недостаточным давлением топлива на холостом ходу и низких оборотах, которые могут проявляться в виде трудного запуска, плавания оборотов двигателя или падения мощности.

Порядок действий

Предварительные условия:

- Двигатель должен быть выключен с выдержкой времени (около 10 минут) для безопасного снижения остаточного давления.

- Соблюдайте меры пожарной безопасности! Рядом не должно быть открытых источников огня. Имейте под рукой огнетушитель.

- Подготовьте защитные очки и перчатки, работа с топливом требует осторожности.

Выполнение диагностики:

- Контрольное давление: Запустите двигатель. Подключив манометр к штуцеру на топливной рампе (или используя тройник в топливной магистрали), замерьте давление топлива на холостом ходу. Сравните полученное значение с техническими требованиями производителя вашего автомобиля.

- Локализация обратной магистрали: На двигателе найдите шланг, идущий от топливной рампы или регулятора давления топлива к топливному баку. Это сливная магистраль ("обратка"). Часто это резиновый шланг диаметром 5-10 мм. Если регулятор находится в модуле бензонасоса (системы без "обратки"), метод не применим!

- Пережатие обратки:

- ВАЖНО: Используйте только специальные пластиковые зажимы для топливных шлангов, пассатижи с мягкими накладками или очень аккуратно плоскогубцы максимально близко к месту соединения шланга с рампой или регулятором. Резиновые шланги легко повредить металлическим инструментом!

- На заведенном двигателе на холостом ходу аккуратно передавите обратную магистраль выбранным инструментом.

- Действуйте осторожно и предельно кратковременно! Пережимать шланг следует не более чем на 2-5 секунд. Все время следите за показаниями манометра.

- Наблюдение за манометром: Основной этап диагностики. Фиксируйте реакцию давления топлива.

Интерпретация результатов

- Давление резко возрастает (часто до значений, в 1.5-2 раза превышающих нормальное рабочее: для типовых систем с давлением ~3-4 бар возможно увеличение до 5-7+ бар):

- Вывод: Топливный насос развивает достаточную производительность для создания высокого давления. Регулятор давления топлива на рампе работает в штатном режиме, открываясь для сброса избыточного топлива в "обратку".

- Давление повышается медленно или весьма незначительно (например, всего на 0.2-0.5 бар):

- Вывод: Топливный насос не способен создать достаточное давление и/или имеет низкую производительность. Причина может быть в износе самого насоса, сильном загрязнении топливного фильтра тонкой очистки, засорении сеточки насоса в баке (присоска свистка), низком напряжении питания на насосе или большом внутреннем сопротивлении топливной магистрали подачи.

- Давление не повышается вовсе:

- Вывод: Ситуация схожа с предыдущей, но проблемы выражены еще сильнее. Топливный насос явно неисправен или полностью забита магистраль подачи топлива.

Важные предостережения:

- Только для бензиновых систем! Никогда не применяйте этот метод на дизельных двигателях с ТНВД или системах с электронно-управляемыми насосами высокого давления (включая GDI/FSI/TFSI без механического регулятора на рампе). Это приведет к мгновенному повреждению дорогостоящих компонентов!

- Кратковременность ключ! Длительное пережатие создает экстремальные нагрузки на топливный насос, шланги и топливную рампу. Это может привести к разрыву шланга, повреждению насоса, топливной рампы или форсунок. Буквально несколько секунд!

- Целостность шланга: Пережимайте крайне аккуратно, чтобы не повредить резиновый шланг. Повреждение приведет к утечке топлива и пожару!

- Нет роста - не только насос: Помните, что отсутствие роста давления может быть вызвано и негерметичностью самой топливной магистрали подачи или форсунок (хотя в этом случае вы часто увидите и низкое исходное давление).

- Предпочтительная альтернатива: Для более безопасного и точного проведения подобной диагностики существуют инструментальные ремкомплекты со специальными фитингами и заглушками, позволяющими полностью (и безопасно) перекрыть сливную магистраль без риска повреждения шланга. Их использование предпочтительнее импровизированных методов пережатия.

Тест регулятора давления на вакуумной линии

Проверка реакции регулятора давления топлива на изменение вакуума – критически важный этап диагностики. Этот тест позволяет определить корректность работы диафрагмы регулятора и его способность динамически изменять давление в рампе в зависимости от нагрузки двигателя.

Подключите ручной вакуумный насос к штуцеру регулятора, предварительно отсоединив его от впускного коллектора. Убедитесь в герметичности соединения, используя переходники нужного диаметра для исключения ложных показаний из-за утечек воздуха.

Порядок выполнения проверки

- Создайте разрежение ~400-500 мм рт.ст. (значение вакуума должно соответствовать спецификации вашей модели авто)

- Фиксируйте показания топливного манометра на рампе – исправный регулятор должен плавно снизить давление пропорционально приложенному вакууму

- Удерживайте разрежение 1-2 минуты: стрелка манометра не должна "плыть"

- Резко сбросьте вакуум – давление должно моментально вернуться к номинальному значению

Отсутствие реакции давления указывает на заклинивание клапана. Медленное восстановление значений после сброса вакуума сигнализирует о засорении редукционного канала. При обнаружении трещин или разрывов диафрагмы требуется замена регулятора.

Важно: результаты теста достоверны только при исправном топливном насосе и чистых фильтрах!

Отсоединение вакуумного шланга: что должно измениться

При отсоединении вакуумного шланга от регулятора давления топлива (РДТ) должны произойти изменения в показаниях манометра. Шланг соединяет РДТ с впускным коллектором, где создается разрежение. Регулятор использует это разрежение для снижения давления в топливной рампе пропорционально нагрузке двигателя.

После отсоединения шланга вакуумное воздействие на РДТ прекращается. Это приводит к переключению регулятора в режим максимального рабочего давления топлива. В результате манометр должен зафиксировать ощутимый рост давления в системе.

Ожидаемые изменения и их значение

- Норма: Давление повысится на 0.3-0.7 бар (5-10 psi) относительно исходных показаний при подключенном шланге.

- Аномалии:

- Отсутствие роста давления указывает на неисправность РДТ (заклинивание в "открытом" положении) или утечку в вакуумной магистрали.

- Слишком резкий скачок (более 1 бара) может свидетельствовать о засорении обратной топливной магистрали.

- Падение давления после отсоединения – критичный признак повреждения мембраны РДТ с утечкой топлива в вакуумный канал.

Возврат шланга на место должен сопровождаться плавным снижением давления до первоначальных значений. Отсутствие этой динамики подтверждает неработоспособность регулятора.

Сравнение полученных данных с нормами производителя

После фиксации показаний манометра немедленно сопоставьте их с техническими нормативами для конкретной модели авто. Точные значения рабочего давления указаны в руководстве по эксплуатации, электронных базах (типа Autodata, ELSA) или официальных сервисных бюллетенях производителя. Игнорирование специфических требований может привести к ошибочной диагностике.

Оцените соответствие измеренного давления рекомендованному диапазону, учитывая условия проверки: рабочая температура двигателя, режим ХХ, реакцию на отсоединение вакуумного регулятора. Например, падение ниже минимального порога указывает на неисправность ТНВД, забитый фильтр или износ форсунок, а превышение – на поломку регулятора давления или засорение обратной магистрали. Учитывайте единицы измерения: производитель может указывать значения в bar, kPa или psi (1 bar ≈ 100 kPa ≈ 14.5 psi). Для быстрого ориентира сравните ваши данные с типовыми нормами:

| Марка | Двигатель | Давление (bar) |

|---|---|---|

| ВАЗ (инжектор) | 1.6L | 3.8–4.0 |

| Volkswagen 1.8 TSI | EA888 | 4.0–5.0 |

| Toyota 3S-FE | 2.0L | 2.7–3.1 |

| Ford Duratec | 1.6L | 3.5–4.0 |

Где искать эталонные значения давления для вашей модели

Основным источником эталонных значений давления в топливной рампе является официальная сервисная документация от производителя автомобиля (Service Manual или Repair Manual). Эти данные разработаны инженерами с учетом конкретных параметров двигателя и топливной системы модели. Производитель всегда указывает давление для ключевых режимов: холостого хода, номинальной нагрузки и момента сброса после выключения зажигания.

Если доступ к мануалу отсутствует, воспользуйтесь профессиональными автомобильными базами данных. Агрегаторы вроде Autodata, Mitchell On-Demand, TecDoc или Bosch ESI[tronic] содержат структурированную информацию для тысяч моделей. Альтернативой служат диагностические сканеры с расширенными функциями: многие сканеры показывают live-данные с датчика давления топлива параллельно с эталонным диапазоном для вашего VIN.

Дополнительные источники информации

- Технические руководства заводского оборудования: Производители форсунок (Bosch, Denso, Delphi) и топливных насосов (Walbro, Siemens) публикуют спецификации для узлов, применяемых в конкретных двигателях.

- Электронные каталоги автозапчастей: Сервисы типа Exist.ru или Emex иногда приводят параметры давления в описании совместимых топливных модулей и регуляторов.

- Профильные форумы и репутационные СТО: Данные из проверенных отраслевых ресурсов или мнения опытных диагностов могут помочь при работе с редкими или модифицированными авто, но требуют перепроверки.

Перед использованием любых данных уточняйте исполнение двигателя (код мотора, экологический класс) и год выпуска: значения могут различаться даже в рамках одного модельного ряда. Для точной диагностики проверяйте конфигурацию вашей топливной системы – указанные в ТО величины актуальны только для штатной конфигурации.

Расшифровка отклонений: о чем говорит низкий показатель

Низкое давление в топливной рампе провоцирует характерные симптомы: трудный запуск двигателя, неустойчивая работа на холостом ходу, падение мощности при разгоне («провалы»), детонация или перегрев. Важно определить первопричину снижения давления для безопасной эксплуатации авто.

Ключевые факторы недостаточного давления разделяются на проблемы топливоподачи, механические неполадки и сбои регуляции. Некоторые неисправности критичны и требуют экстренного вмешательства.

Основные причины низкого давления

- Забитый топливный фильтр – препятствует свободному потоку топлива насосом.

- Износ топливного насоса – снижение производительности из-за износа электродвигателя или крыльчатки.

- Загрязнение сетки приемника насоса – забитая сетка-фильтр грубой очистки в бензобаке.

- Поломка регулятора давления (РДТ) – клапан постоянно сливает излишки в обратку.

- Завоздушивание магистрали – подсасывание воздуха через повреждения шлангов или соединений.

- Закупорка топливопровода – например, из-за механических примесей или льда (зимой).

Критичные нюансы: Падение давления только под нагрузкой указывает на умирающий ТН. Несовпадение с номиналом при всех режимах требует проверки РДТ и герметичности системы. Если давление медленно стравливается после выключения двигателя – вероятны течь форсунок или негерметичный регулятор.

Причины аномально высокого давления в топливной рампе

Некорректная работа регулятора давления топлива (РДТ) – ключевой фактор. При заклинивании или поломке возвратной магистрали избыток горючего не стравливается в бак, вызывая избыточное давление в рампе.

Загрязнения топливной системы также провоцируют проблему: засорение сетки фильтра тонкой очистки или возвратного топливопровода мешает естественному движению бензина, искусственно повышая напор в контуре.

Дополнительные факторы риска

- Дефект предохранительного клапана: Неисправность элемента, предназначенного для аварийного сброса излишков давления в бак

- Ошибки электронного управления: Сбои ЭБУ двигателя, дающие неверные сигналы топливному насосу или РДТ

- Засорение дренажных/вентиляционных каналов бака: Создает противодавление в системе, мешающее сливу топлива

- Механические повреждения: Перегибы или деформации топливных трубок обратной магистрали

Важно: Диагностика требует проверки кодов ошибок OBD-II, тестирования давления на холостом ходу и под нагрузкой, а также оценки производительности насоса и пропускной способности обратки с помощью манометра.

Анализ плавающих показаний в ходе испытаний

Плавающие показания датчика давления в топливной рампе проявляются как хаотичные или циклические отклонения значений от нормы при стабильной работе двигателя. Чаще всего это выражается в резких скачках стрелки манометра или цифровых показаний на сканере в пределах 10-30% от номинального давления, что свидетельствует о наличии нештатных процессов в топливной системе.

Основные причины нестабильности включают: завоздушивание топливной магистрали, неисправность регулятора давления (подклинивание или износ пружины), частичное засорение топливного фильтра, износ плунжерной пары ТНВД в дизельных системах или дефект обратного клапана бензонасоса. Требуется поэтапная диагностика для выявления точного источника проблемы.

- Проверка визуальная и тактильная: осмотрите топливные шланги и соединения на предмет подтоплений, пульсация топливопровода рукой при работе двигателя указывает на завоздушивание

- Контроль давления на холостом ходу: зафиксируйте размах колебаний, характерных для каждой модели (японские авто обычно ±0.5 бар, немецкие – до 1 бар)

- Тест под нагрузкой: резкое нажатие педали газа должно давать стабильный подъем давления без "проседания" точек

- Проверка регулятора: пережмите обратную магистраль плоскогубцами через защитную резину – стабилизация показаний подтверждает его неисправность

Порядок локализации неисправности:

Инструментальные методы верификации

| Метод | Оборудование | Диагностический признак |

|---|---|---|

| Стендовый тест форсунок | Ультразвуковая мойка | Разница в производительности >5% вызывает колебания |

| Замер производительности насоса | Расходомер | Плавное падение потока при постоянном давлении |

| Осциллографический анализ | Мотор-тестер | Резкие провалы на кривой давления |

Критически важно: Проводите замеры только прогретого двигателя с отключенным кондиционером и дополнительными потребителями. Используйте манометры с погрешностью до 0.05 бар для точной фиксации переходных процессов. При наличии диагностического оборудования активируйте давление в рампе отдельной командой (fuel pump prime) для статической проверки без запуска мотора.

Фиксация показаний требует не менее 3-х минут непрерывного замера с последующим построением графика тренда. Учтите, что хаотичные колебания чаще указывают на насос или воздух, а цикличные скачки синхронные с оборотами – на дефект форсунок или ТНВД.

Если давление не держится: поиск утечек в системе

При падении давления после выключения двигателя причиной являются утечки в топливной системе. Быстрое снижение значений (более 0.5 атм за 15 минут) требует немедленной диагностики. Проверка начинается с визуального осмотра магистралей, соединений и форсунок - даже незначительные подтёки требуют внимания.

Используйте специальные инструменты: ультразвуковой течеискатель для выявления скрытых дефектов шлангов или рампы, либо нанесите мыльный раствор на подозрительные участки. Обязательно проверьте клапан обратки топливного насоса и регулятор давления на выпускной рампе - их износ часто приводит к потере герметичности.

Критичные узлы для проверки

Основные источники утечек:

- Топливные шланги: микротрещины, нарушение герметичности клипс. Особенно в местах изгибов.

- Соединительные элементы: коррозия металлических трубок, ослабленные фитинги, износ уплотнений форсунок.

- Регулятор давления: дефект мембраны. Проверьте вакуумный шланг на наличие бензина.

- Топливный насос: износ обратного клапана. Проверяется тестером на его выходе.

- Топливная рампа: трещины от вибрации, деформация посадочных мест.

Для локализации используйте методику поэтапного перекрытия контуров: последовательно блокируйте подачу и обратку. Резкое замедление падения давления укажет на проблемный участок. При отсутствии видимых повреждений проверяйте внутренние уплотнения форсунок тестером на утечку в цилиндры.

Аккуратное отсоединение манометра после диагностики

Снизьте давление в системе через клапан сброса на манометре (если предусмотрен) или аккуратно откручивая соединение до появления легкого шипения. Полностью сбросьте показания прибора до нуля перед следующим шагом для предотвращения выброса остатков топлива.

Зафиксируйте штуцер топливной рампы ключом, одновременно вращая накидную гайку манометра против часовой стрелки. Следите за тем, чтобы трубка прибора не перекручивалась и не создавала рычажного усилия на штуцер – это может повредить резьбу или сам элемент конструкции.

Ключевые правила при демонтаже

- Используйте ветошь для обертывания места соединения: даже после сброса давления возможна утечка нескольких капель топлива.

- Избегайте резких движений при откручивании: плавное усилие минимизирует риск сорвать резьбу или деформировать уплотнитель.

- Немедленно установите на место защитную заглушку штуцера рампы (если была) для защиты от загрязнений.

| Ошибка | Последствие | Как предотвратить |

| Отсоединение под давлением | Выброс топлива, возгорание, травма | Убедиться в нулевых показаниях манометра перед демонтажем |

| Перекос резьбы при откручивании | Повреждение штуцера рампы | Фиксировать штуцер ключом, вращать строго по оси |

- Проверьте целостность резьбы штуцера и уплотнительного кольца манометра после извлечения.

- Протрите ветошью штуцер на рампе для удаления возможных загрязнений.

- Упакуйте прибор в герметичный контейнер: остатки бензина в трубках манометра могут повредить его механизмы.

Важно: При работе с дизельными системами используйте специализированные манометры высокого давления и СИЗ для лица – солярка при 300+ Бар опасна. Не используйте бытовые прокладки для герметизации штуцера – только ремонтные комплекты производителя.

Установка защитного колпачка штуцера на место

Перед возвратом колпачка штуцера на место выполните тщательную проверку: визуально убедитесь в отсутствии загрязнений на резьбе, игольчатом наконечнике и уплотнительной манжете самого колпачка. Очистите контактные поверхности от возможных пылинок или частиц песка, используя чистую ветошь без ворса и специализированный очиститель карбюратора либо изопропиловый спирт. Это предотвратит засорение штуцера и обеспечит герметичность.

Возьмите оригинальный колпачок и совместите его резьбу с ответной частью на штуцере топливной рампы. Вращайте колпачок строго по часовой стрелке, прикладывая умеренное усилие – сначала вручную до упора для правильной нарезки резьбы, затем заверните окончательно гаечным ключом (размер варьируется, обычно 17-19 мм). Контролируйте прилагаемое усилие: перетяжка способна повредить пластиковый корпус штуцера или сорвать резьбу.

Ключевые нюансы установки

- Проверьте состояние уплотнителя: пластиковая или резиновая манжета внутри крышки должна быть целой, эластичной, без деформаций или растрескивания. При малейших сомнениях – замените колпачок.

- Избегайте засоров: убедитесь, что воздушный канал в центральной части колпачка не заблокирован грязью или засохшим маслом – он компенсирует температурное расширение топлива.

- Инерция клипс: если колпачок оснащен пружинной клипсой или стопорным кольцом – убедитесь в правильной фиксации до характерного щелчка.

После установки проведите тест на герметичность соединения: запустите двигатель на 1-2 минуты. При отсутствии следов проступающего топлива (запах, визуальные подтеки у штуцера) работа считается успешной. Использование защитного колпачка с дефектами или его отсутствие недопустимо – это ведет к загрязнению магистрали, коррозии игольчатого клапана и утечкам топлива при эксплуатации.

Восстановление цепи питания топливного насоса

Обрыв или нарушение контакта в цепи питания топливного насоса – частая причина отсутствия давления в рампе и невозможности запуска двигателя. Важно системно проверить всю цепь от источника питания до самого насоса.

Цель восстановления – обеспечить стабильное и достаточное напряжение от АКБ и главного реле на клеммы топливного насоса. Работы требуют строгого соблюдения мер безопасности (отключение АКБ, работа в хорошо проветриваемом помещении, предотвращение искрообразования).

Порядок восстановления цепи питания

После локализации участка цепи, где произошел обрыв или обнаружено плохое соединение, приступают к восстановлению:

- Изоляция и безопасность:

- Полностью снимите клеммы с аккумуляторной батареи.

- Выньте соответствующее предохранительное реле топливного насоса.

- Подготовьте рабочее место (отсутствие открытого огня, источников искр, вентиляция).

- Подготовка проводов:

- Отсоедините проблемный участок провода или разъем с обеих сторон.

- Аккуратно зачистите концы проводов, удалив коррозию, окислы или поврежденную изоляцию. Используйте инструмент для зачистки проводов.

- Соединение проводников:

- Для соединения двух концов провода внутри проводки используйте метод пайки или качественные обжимные клеммы/гильзы (НЕ простые скрутки!). Тщательно заизолируйте место соединения термоусадкой или качественной изолентой.

- Для восстановления контакта в плохом электрическом разъеме:

- Извлеките клеммы из корпуса разъема с помощью съемника.

- Аккуратно подогните усики клемм для обеспечения надежного контакта.

- Очистите поверхности контактов мелкой наждачкой или специальным очистителем контактов.

- Соберите разъем, убедившись, что клеммы зафиксировались.

- Обработайте контакты электротехнической контактной смазкой для предотвращения коррозии.

- Замена поврежденных компонентов:

- Если провод не подлежит ремонту (сильная коррозия, обрыв у разъема, перетертость по длине), замените его целиком или участок между разъемами на провод того же сечения и типа.

- Заменяйте сильно поврежденные или разбитые электрические разъемы на новые.

- Проверяйте и при необходимости заменяйте подозрительные "пистоны" в блоке реле/предохранителей.

- Проверка работы:

- После ремонта проверьте целостность цепи мультиметром (режим "прозвонки" или проверка сопротивления).

- Установите предохранитель и реле на место.

- Подключите "минусовую" клемму АКБ.

- Включите зажигание (не запуская двигатель) – должен быть слышен короткий звук работы бензонасоса (заливка рампы).

- Проверьте давление в топливной рампе манометром.

- Запустите двигатель и убедитесь в стабильной работе.

Важные советы:

- Всегда используйте провода с идентичными характеристиками сечения и изоляции. Уменьшение сечения провода может привести к его перегреву.

- При пайке избегайте применения активных флюсов – они вызывают коррозию. Используйте канифоль или нейтральные флюсы.

- Надежная изоляция критически важна для предотвращения короткого замыкания на массу.

- После ремонта массы на кузове, топливном баке или самом насосе обязательно проверьте качество контакта "массы" насоса в цепи.

- Протяните все клеммы аккумулятора и главные точки массы (кузов, двигатель) – плохой контакт здесь также нарушит работу насоса.

Рекомендации по записи и интерпретации результатов

Фиксируйте параметры с указанием ключевых условий замера: состояние двигателя (зажигание включено/работа на холостом ходу/под нагрузкой), температуру ОЖ, тип топлива, пробег авто и код ошибки при наличии. Обязательно отмечайте динамику изменения давления: скорость падения после выключения двигателя, реакцию на отключение регулятора или пережатие обратки. Используйте таблицы для наглядности сравнения замеров.

Сверяйте полученные значения с эталонными показателями производителя, указанными в руководстве по ремонту. Например, для бензиновых двигателей нормой обычно является 3.5-4.0 бар на холостом ходу. При анализе учитывайте характер отклонений: если давление ниже нормы – ищите проблемы с топливным насосом, забитым фильтром или изношенными форсунками; скачущие показатели указывают на неисправность регулятора; быстрое падение после остановки мотора свидетельствует о потере герметичности клапанов форсунок или обратной магистрали.

Типичные признаки неисправностей по результатам замеров

- Давление ниже нормы во всех режимах: засор топливного фильтра, износ бензонасоса или забитая сетка заборника.

- Скачки давления при нажатии на газ: заклиненный регулятор, повреждение диафрагмы РДТ.

- Показатели выше нормы на холостом ходу: заклинивание регулятора в закрытом положении, пережатая "обратка".

- Падение > 0.5 бар за 10 мин после остановки: проблема с обратным клапаном насоса или утечка в форсунках/топливной рампе.

| Диапазон давления | Допустимая скорость падения | Типовая причина отклонения |

|---|---|---|

| Ниже 2.5 бар | > 1 бар/мин | Критический износ насоса, завоздушивание |

| 3.0-4.0 бар | < 0.2 бар/мин | Норма для большинства авто |

| Выше 5.0 бар | Стабильно высокое | Неисправность РДТ, засор возвратной магистрали |

Важно: сравните параметры при отключенной обратной магистрали – если давление растет до 6-7 бар, причина неполадок в регуляторе.

Профессиональные секреты точного замера от автомехаников

Перед подключением манометра всегда сбросьте остаточное давление в топливной системе: на заведенной машине отсоедините предохранитель топливного насоса и дайте двигателю заглохнуть. Используйте ветошь для защиты от брызг при отсоединении штуцера, так как остатки топлива под давлением могут травмировать или воспламениться.

Выбирайте цифровой манометр с диапазоном до 10–12 бар и резьбовым адаптером вместо быстрозажимных фиксаторов – они надежнее герметизируют соединение. Обязательно проверьте калибровку прибора нулевыми показателями «в воздухе» перед замером и сравните с заводскими спецификациями давления для вашей модели авто (указывается в техдокументации).

Ключевые моменты при интерпретации данных

- Оценивайте динамику: при включении зажигания давление должно мгновенно достигать нормы (примерно 3–5 бар для атмосферных двигателей, 15–20 бар для систем GDI в зависимости от производителя).

- Отслеживайте падение: после остановки мотора снижение более чем на 0.5 бар за 10 минут указывает на износ регулятора давления, инжекторов или насоса.

- Имитируйте нагрузку: пережмите обратку зажимом – если давление резко восстанавливается, с вероятностью 95% проблема в «обратном» клапане регулятора.

| Как проверить распределение давления по цилиндрам | Распространенная ошибка |

|---|---|

| Если проверка самой рампы выявила норму, но есть пропуски зажигания, поочередно перекрывайте топливопровод к каждому цилиндру пластиковой заглушкой при работающем двигателе (только на авто без датчиков disa) | Использовать косвенные признаки по сканеру вместо прямого замера – давление в топливной раме невозможно объективно оценить через OBD2 |

Когда диагностику давления стоит доверить специалистам СТО

Обращение в сервис необходимо при отсутствии практического опыта работы с топливными системами высокого давления (особенно в дизельных и современных инжекторных двигателях). Риск неправильной сборки/разборки соединений может привести к утечкам топлива, пожару или повреждению дорогостоящих компонентов – топливной рампы, форсунок, регулятора давления.

Специализированное оборудование СТО (стационарные диагностические сканеры, осциллографы для анализа формы сигнала датчиков, профессиональные манометры с адаптерами под специфичные разъемы) позволяет не только замерить статическое давление, но и проверить его динамику при разных режимах работы двигателя, выявить падение под нагрузкой или колебания, незаметные на простом манометре.

- Сложные неисправности: Если базовые проверки (предохранители, реле бензонасоса, топливный фильтр) выполнены, а проблема неисправности двигателя (трудный пуск, рывки, потеря мощности) сохраняется или давление явно не соответствует норме, требуется углубленная диагностика.

Пример: Требуется анализ показаний сканером в реальном времени совместно с параметрами датчиков (расхода воздуха, положения дросселя, кислородных датчиков) для выявления причин нештатной работы регулятора давления или износа насоса. - Отсутствие нужных инструментов или адаптеров: Для многих современных авто (особенно с быстросъемными топливными магистралями или рампой без штатного штуцера) требуются специфичные переходники и защитные приспособления для безопасного подключения манометра. Авторизованные СТО располагают полным набором оригинальных адаптеров OEM.

- Подозрение на проблемы безопасности: При наличии явных признаков подсоса воздуха в топливную магистраль после замены элементов, следов топлива на соединениях рампы или запаха бензина/солярки в подкапотном пространстве. Специалисты обеспечат герметичность системы после диагностики с соблюдением регламентов безопасности.

- Автомобили с непосредственным впрыском (GDI, TSI, TFSI и аналоги): Системы очень высокого давления (до 200 Бар и более) требуют особых мер предосторожности при разгерметизации и специфических знаний для интерпретации данных. Самостоятельные манипуляции крайне опасны.

- Гарантийные случаи: Самостоятельное вмешательство в топливную систему мажет привести к потере гарантии. Диагностику таких авто должны проводить аккредитованные сервисные центры.

Список источников

Статья подготовлена на основе анализа специализированной технической литературы, руководств по ремонту автомобилей и экспертных рекомендаций. Достоверность информации подтверждается многолетним опытом практикующих автомехаников и инженеров.

Для обеспечения точности описания методик и процедур были использованы следующие категории источников:

Ключевые материалы

- Официальные сервисные руководства производителей автомобилей (Ford, GM, Toyota, VAG и др.) с детализацией параметров топливных систем

- Учебники по устройству автомобиля: "Топливная аппаратура современного двигателя" С. Банов, "Диагностика инжекторных систем" А. Ходасевич

- Технические стандарты SAE (Society of Automotive Engineers) по процедурам измерения давления

- Производственные инструкции к манометрам (Grainger, Actron) и тест-комплектам (OEM Tools)

- Бюллетени технической информации National Institute for Automotive Service Excellence (ASE)

- Материалы отраслевых порталов: AllDataDIY, iATN (International Automotive Technicians Network)

- Видеоинструкции аккредитованных учебных центров (NADC, Carcle)