Проверка и настройка карбюратора К126Н для стабильной работы двигателя

Статья обновлена: 28.02.2026

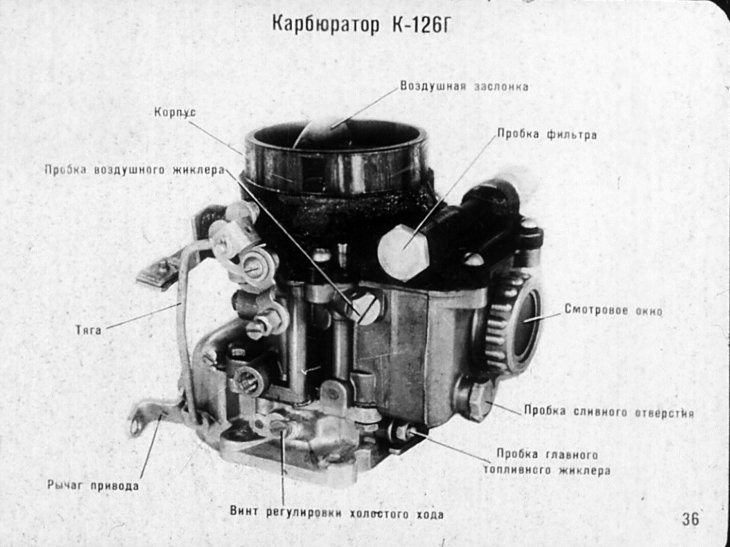

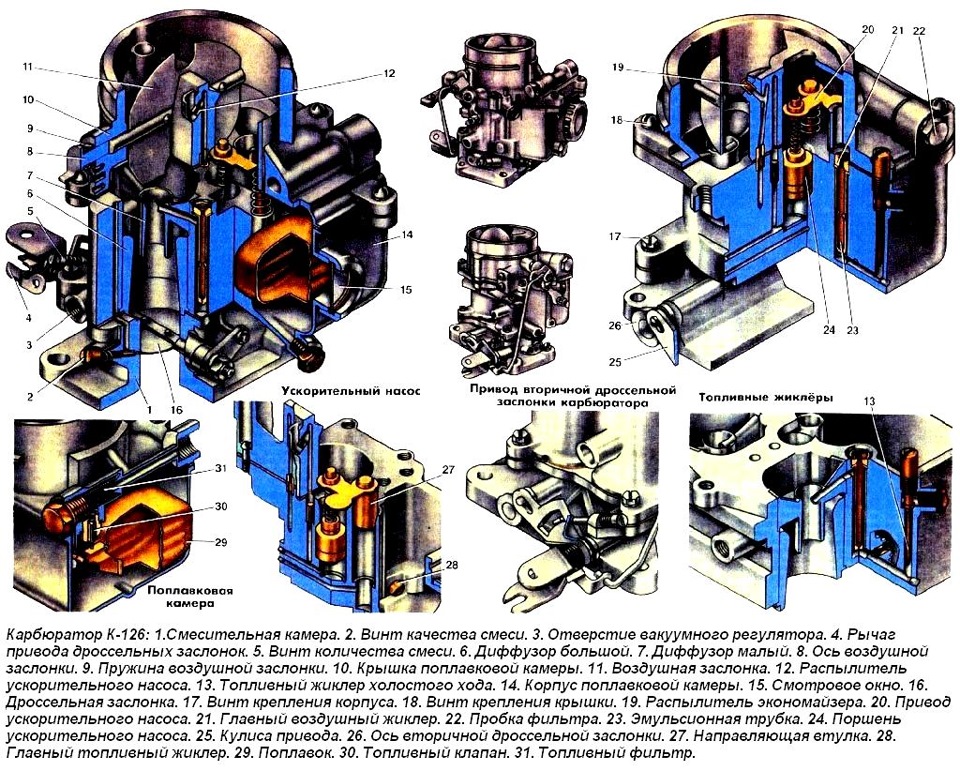

Карбюратор К126Н – критически важный компонент топливной системы классических автомобилей ВАЗ. Его состояние напрямую определяет стабильность холостого хода, динамику разгона и экономичность двигателя.

Неотрегулированный или загрязнённый карбюратор вызывает перерасход топлива, снижение мощности и повышенную токсичность выхлопа. Регулярная диагностика и точная настройка предотвращают эти проблемы.

Данная статья содержит пошаговый алгоритм проверки основных параметров К126Н и методику регулировки для восстановления заводских характеристик смесеобразования. Следуя инструкциям, вы обеспечите двигателю оптимальные режимы работы на всех оборотах.

Необходимые принадлежности для обслуживания К126Н

Комплектация правильным инструментом определяет качество регулировки карбюратора К126Н. Отсутствие специальных приспособлений делает точную настройку невозможной, рискуя повредить компоненты.

Подготовьте следующие группы принадлежностей перед началом работ: контрольно-измерительные устройства, чистящие средства и стандартный слесарный инструмент. Каждая категория обеспечивает выполнение конкретных этапов обслуживания.

Инструменты и материалы

- Регулировочный комплект: шлицевые отвертки (2.5-4мм), тонкостенные ключи 7-12мм, пинцет

- Измерительные приборы: тахометр, вакуумметр, прозрачная трубка Ø6мм (для проверки уровня топлива)

- Чистящие средства: аэрозольный очиститель карбюраторов, сжатый воздух, медицинские шприцы (5мл, 20мл)

- Расходники: новые прокладки (под крышку, корпус), топливный фильтр, ветошь без ворса

| Тип принадлежностей | Критичные позиции | Назначение |

| Калибровочные | Жиклеры №45-140 | Проверка пропускной способности |

| Ремонтные комплекты | Игольчатый клапан, диафрагмы | Замена изношенных компонентов |

Важно: запрещено применять металлические щетки или абразивы для чистки жиклеров. Используйте исключительно мягкие ершики и ультразвуковые ванны при наличии сильных отложений. Все каналы после промывки продуваются сжатым воздухом под давлением не более 3 бар.

Снятие воздушного фильтра для доступа к карбюратору

Отсоедините воздуховод от корпуса воздушного фильтра, ослабив хомут крепления отверткой или ключом. Аккуратно отведите гофрированный патрубок в сторону, обеспечив свободный доступ к крышке корпуса. Проверьте отсутствие дополнительных креплений или датчиков, подключенных к корпусу.

Выкрутите винты крепления крышки корпуса фильтра крестовой отверткой. При наличии центральной гайки-барашка ослабьте ее рукой. Снимите крышку вместе с фильтрующим элементом, избегая попадания мусора в корпус. Извлеките воздушный фильтр, визуально оценив его состояние на предмет загрязнений.

Порядок действий при демонтаже

- Ослабить хомут воздуховода

- Отсоединить гофрированный патрубок

- Открутить крепежные винты крышки (обычно 4 шт.)

- Снять крышку с фильтром

- Извлечь фильтрующий элемент из корпуса

Важно: Закройте впускное отверстие карбюратора чистой ветошью во избежание попадания посторонних предметов. Проверьте уплотнительную прокладку на крышке – при наличии повреждений замените ее перед сборкой.

| Тип крепления | Инструмент | Особенности |

| Винты | Крестовая отвертка | 4-6 штук по периметру крышки |

| Центральная гайка | Ручное откручивание | Требует последующего снятия крышки |

При сильном загрязнении фильтра очистите полость корпуса от пыли пылесосом. Не используйте сжатый воздух – это может загнать мусор во впускной тракт.

Внешний осмотр карбюратора на целостность и отсутствие подтеков

Перед регулировкой выполните тщательный визуальный осмотр карбюратора К126Н при выключенном двигателе. Убедитесь в отсутствии механических повреждений корпуса: трещин, сколов или деформаций крышки поплавковой камеры, корпуса дроссельных заслонок и патрубков. Проверьте состояние резиновых уплотнительных прокладок на видимых стыках – их выдавливание или растрескивание указывает на нарушение герметичности.

Осмотрите все соединения топливных и вакуумных шлангов, места крепления карбюратора к впускному коллектору. Ищите следы протечек топлива или маслянистых отложений – характерные тёмные потёки, пятна бензина или скопления пыли (пыль притягивается к увлажнённым поверхностям). Особое внимание уделите зоне под диафрагмой пускового устройства и винтами регулировки качества смеси.

Ключевые зоны контроля

- Стык корпуса и крышки поплавковой камеры – частый источник протечек из-за износа прокладки или перекоса при затяжке.

- Штуцеры подвода топлива и вакуумные магистрали – проверка надёжности хомутов и целостности шлангов.

- Винты регулировки холостого хода и качества смеси – следы топлива вокруг резьбы свидетельствуют об износе уплотнительных колец.

- Диафрагменный узел пускового устройства – подтёки ниже диафрагмы указывают на её разрыв.

| Дефект | Возможная причина | Действие |

|---|---|---|

| Мокрые потёки у основания поплавковой камеры | Износ прокладки, деформация привалочной плоскости | Замена прокладки, шлифовка плоскости |

| Бензин вокруг топливного штуцера | Трещина штуцера, ослабление хомута, износ топливного шланга | Замена штуцера/шланга, затяжка хомута |

| Маслянистые отложения на корпусе дроссельных заслонок | Протечка через ось дросселей или прокладку под карбюратор | Замена сальников оси, прокладки коллектора |

Проверка крепления карбюратора к впускному коллектору

Осмотрите зону соединения карбюратора с коллектором на предмет видимых повреждений: трещин на фланцах, сколов или деформации прокладки. Убедитесь в отсутствии следов подсоса воздуха – характерных черных дорожек или масляных подтёков вокруг стыка. Проверьте целостность шпилек коллектора и состояние их резьбы.

Поочерёдно проверьте момент затяжки всех гаек крепления карбюратора динамометрическим ключом в соответствии с техническими требованиями (обычно 12-16 Н·м для К126Н). Избегайте перетяжки, способной сорвать резьбу или деформировать корпус. Контролируйте равномерность прилегания фланца по всей окружности, отсутствие перекоса.

Этапы проверки и регулировки крепежа

- Обесточьте двигатель и снимите воздушный фильтр для доступа к карбюратору.

- Последовательно ослабьте каждую гайку крепления на 1/4 оборота.

- Затягивайте гайки крестообразно (по диагонали) в 2 этапа:

- Предварительная затяжка до момента касания

- Окончательная затяжка с заданным моментом

- Нанесите контрольные метки несмываемым маркером на гайки и шпильки для визуального контроля ослабления.

| Проблема | Последствие | Действие |

|---|---|---|

| Неравномерная затяжка | Перекос корпуса, подсос воздуха | Повторная затяжка по схеме |

| Изношенная прокладка | Утечка топливной смеси | Замена прокладки |

| Сорванная резьба | Невозможность обеспечить момент | Замена шпильки/гайки |

После затяжки запустите двигатель и распылите очиститель карбюратора вокруг фланца. Повышение оборотов или нестабильная работа укажут на подсос воздуха – требуется повторная проверка узла.

Демонтаж крышки поплавковой камеры карбюратора К126Н

Отсоедините топливный шланг от штуцера крышки поплавковой камеры, предварительно пережав подачу топлива. Ослабьте хомуты крепления шланга при необходимости. Убедитесь в отсутствии остаточного давления в системе, аккуратно подставив ветошь для сбора возможных подтеков горючего.

Выкрутите крепежные винты по периметру крышки с помощью крестовой отвертки соответствующего размера. Начинайте с угловых элементов, постепенно перемещаясь к центру. Фиксируйте выкрученные винты в подготовленную емкость во избежание потерь. Обратите внимание на возможное наличие пружинных шайб под головками винтов.

Ключевые этапы снятия

- Аккуратно подденьте крышку по всему контуру плоской отверткой или пластиковым монтажным инструментом

- Контролируйте положение поплавков – приподнимайте крышку строго вертикально без перекосов

- Извлеките прокладку между корпусом и крышкой, прилипание требует осторожного отделения ножом

- Немедленно закройте топливные каналы в корпусе чистой ветошью для защиты от загрязнений

| Элемент | Проверка при демонтаже |

| Прокладка крышки | Целостность, отсутствие разрывов и деформаций |

| Крепежные винты | Состояние резьбы, отсутствие деформации шлицов |

| Поверхность прилегания | Чистота канавок, отсутствие забоин и коррозии |

Визуальный осмотр состояния поплавковой камеры

После демонтажа крышки карбюратора К126Н проводится тщательный осмотр поплавковой камеры. Основное внимание уделяется отсутствию механических повреждений стенок, наличию деформаций и целостности посадочных мест. Обязательно проверяется состояние дренажных каналов и отверстий – они должны быть чистыми, без следов закупорки грязью или отложениями.

Оценивается чистота внутренних поверхностей: наличие ржавчины, смолистых отложений, лаковых пленок или абразивного износа недопустимо. Особое внимание уделяется зоне вокруг игольчатого клапана и седла – здесь скапливаются наиболее опасные для работы загрязнения. Все обнаруженные отложения подлежат немедленной очистке.

Ключевые элементы для контроля

- Поплавок: Проверка на герметичность (погружение в горячую воду для выявления пузырьков), отсутствие вмятин, перекосов и свободное перемещение на оси.

- Игольчатый клапан и седло: Контроль состояния уплотнительной манжеты клапана, отсутствие задиров на конусе иглы и риски на посадочной поверхности седла.

- Штуцер подачи топлива: Осмотр сетчатого фильтра на предмет засорения или разрывов сетки.

- Дренажные каналы: Подтверждение проходимости тонких каналов системы вентиляции поплавковой камеры.

| Дефект | Последствия | Действие |

|---|---|---|

| Загрязнение камеры | Нарушение состава смеси, засор жиклеров | Промывка аэрозольным очистителем |

| Деформация поплавка | Некорректный уровень топлива | Замена или осторожное выравнивание |

| Износ иглы клапана | Перелив топлива, "затопление" двигателя | Комплектная замена клапанного узла |

| Повреждение сетки фильтра | Попадание примесей в топливные каналы | Установка нового фильтра-сетки |

При обнаружении необратимых повреждений (трещины в корпусе, коррозия седла клапана, разрушение осей поплавка) деталь подлежит замене. Все резиновые уплотнения манжет игольчатого клапана обновляются в обязательном порядке независимо от их визуального состояния.

Проверка целостности поплавка и его крепления

Извлеките поплавковый механизм из корпуса карбюратора, предварительно отсоединив крышку поплавковой камеры. Удерживая узел в естественном положении, визуально оцените состояние язычков крепления оси поплавка на стенках камеры. Исключите наличие трещин в местах пайки кронштейнов или деформации посадочных отверстий.

Снимите поплавок с оси, аккуратно выдвинув фиксирующую проволочную шпильку. Проведите тщательный осмотр поверхности поплавка на предмет вмятин, следов пайки или разгерметизации. Погрузите деталь в ёмкость с горячей водой (60–70°C) на 2–3 минуты – появление цепочки воздушных пузырьков укажет на микротрещину.

Диагностика неисправностей и регулировочные действия

При обнаружении дефектов крепления:

- Замените ось при наличии задиров или коррозии

- Восстановите развальцованные отверстия кернением

- Запрессуйте новые бронзовые втулки при критическом износе

Для повреждённого поплавка выполните:

- Пайку микротрещин легкоплавким припоем с флюсом

- Сушку в термошкафу при 80°C в течение 20 минут

- Повторную проверку герметичности погружением

Важно: При замене поплавка обязательна проверка массы – разница более 0,5 г от эталона требует установки балансировочных грузиков.

После ремонта отрегулируйте высоту поплавка штангенциркулем, выставив расстояние 40±0,5 мм между плоскостью крышки камеры (без прокладки) и верхней кромкой поплавка в момент касания игольчатого клапана.

Измерение положения поплавка штангенциркулем

Снимите крышку карбюратора, переверните её вверх дном, обеспечив строго вертикальное положение. Держите крышку так, чтобы поплавок свободно свисал под собственным весом, но язычок при этом не касался шарика игольчатого клапана. Контролируйте отсутствие перекосов поплавка относительно стенок камеры – его плоскость должна быть параллельна привалочной поверхности крышки.

Аккуратно приложите штангенциркуль к привалочной плоскости крышки. Измерьте расстояние от этой плоскости до самой дальней точки поплавка (обычно его верхнего края или торцевой части). Замер производите строго перпендикулярно плоскости крышки. Сравните полученное значение с техническими требованиями для К126Н.

Типовые параметры и регулировка

Номинальное расстояние для К126Н составляет 34±0.5 мм. При отклонениях выполните коррекцию:

- Отклонение в большую сторону (поплавок слишком "низко"): осторожно подогните язычок поплавка вверх

- Отклонение в меньшую сторону (поплавок слишком "высоко": подогните язычок вниз, уменьшая его выступ

Проверьте параллельность поплавка после регулировки. Дополнительные требования:

- Зазор между иглой клапана и язычком в закрытом состоянии: 1.5±0.5 мм

- Ход поплавка до упора: 8±0.5 мм

| Параметр | Норматив | Инструмент контроля |

| Высота поплавка | 34±0.5 мм | Штангенциркуль |

| Зазор у иглы | 1.5±0.5 мм | Щуп 1-2 мм |

| Ход до упора | 8±0.5 мм | Линейка/штангенциркуль |

Регулировка уровня топлива через подгиб язычка поплавка

Проверка уровня топлива осуществляется при снятой верхней крышке карбюратора. Поплавковый механизм устанавливается вертикально, чтобы игольчатый клапан находился в закрытом положении под весом поплавков. Замер выполняется штангенциркулем или шаблоном от плоскости разъёма крышки до верхней точки поплавка без нажима.

Номинальное значение для К126Н составляет 40±0,5 мм. Отклонение приводит к переобогащению или обеднению смеси. При превышении уровня (менее 39,5 мм) топливо переливается через распылители, вызывая повышенный расход и чёрный дым. Заниженный уровень (свыше 40,5 мм) провоцирует падение мощности и перегрев из-за обеднённой смеси.

Технология регулировки

Корректировка выполняется подгибом язычка, контактирующего с иглой клапана:

- Аккуратно подогнуть язычок пассатижами с тонкими губками

- При завышенном уровне – увеличить изгиб язычка вверх

- При заниженном уровне – уменьшить угол изгиба язычка вниз

- После регулировки проверить герметичность запорного клапана

Контрольные параметры после настройки:

| Ход поплавка | 8±0.25 мм |

| Усилие закрытия клапана | 10-15 г |

| Зазор язычка-иглы | 1.0±0.1 мм |

Обязательная проверка включает имитацию вибрации лёгким постукиванием по оси поплавка. Уровень должен оставаться стабильным. При установке крышки избегать перекоса прокладки – это искажает результаты регулировки.

Контроль герметичности игольчатого клапана

Проверку начинают со снятия крышки поплавковой камеры и извлечения игольчатого клапана в сборе с седлом. Визуально оценивают состояние контактных поверхностей иглы и седла на отсутствие задиров, коррозии или деформации. Особое внимание уделяют уплотнительной фаске иглы – её повреждение гарантированно вызывает перелив топлива.

Основной метод контроля – проверка разрежением. Для этого к входному штуцеру седла клапана подсоединяют вакуумный насос с манометром. Создают разрежение 0,3-0,5 кгс/см² и наблюдают за показаниями в течение 30 секунд. Падение давления более чем на 10% свидетельствует о нарушении герметичности.

Методы устранения негерметичности

- Притирка клапана – на рабочую фаску иглы наносят абразивную пасту ГОИ, затем вставляют в седло и проворачивают с легким нажимом

- Замена уплотнительной шайбы под седлом клапана при наличии вмятин или потери эластичности

- Регулировка поплавка параллельно с ремонтом клапана для исключения перекоса

| Параметр | Норма | Признак неисправности |

|---|---|---|

| Падение давления | ≤ 0.05 кгс/см² | Просачивание топлива из дренажа |

| Усилие закрытия | 40-60 г | Затрудненный ход поплавка |

Важно! После притирки обязательна промывка деталей в ацетоне для удаления абразива. Установку клапана выполняют с моментом затяжки 3-4 Н·м во избежание деформации седла.

Проверка состояния и чистоты сетчатого фильтра на входе

Отсоедините топливоподводящий шланг от штуцера карбюратора, предварительно пережав его или заглушив бензобак для предотвращения утечки топлива. Аккуратно выверните латунный штуцер-фильтр из корпуса карбюратора специальным ключом, избегая повреждения граней и уплотнительной прокладки.

Визуально оцените степень загрязнения мелкой сетки фильтра, используя увеличительное стекло при необходимости. Обратите внимание на наличие смолистых отложений, ржавчины, песчинок или волокон, способных ограничить пропускную способность.

Процедура очистки и установки

Очистите фильтр одним из способов:

- Продувка сжатым воздухом (направляйте струю с внутренней стороны сетки)

- Промывка в бензине/ацетоне с последующей сушкой

- Аккуратное вымачивание в очистителе карбюратора (не более 10 минут)

Проверьте целостность сетки на просвет – отсутствие разрывов и деформаций критично. Замените фильтр при обнаружении:

- Неустранимых засоров

- Механических повреждений

- Коррозионного разрушения

| Параметр | Норма | Неисправность |

|---|---|---|

| Пропускная способность | Свободное протекание топлива | Капельное прохождение/отсутствие струи |

| Состояние уплотнения | Целая медная прокладка | Деформация, надрывы, отсутствие прокладки |

Установите чистый или новый фильтр, завернув штуцер усилием 3-5 Н·м для обеспечения герметичности без повреждения резьбы. Подсоедините топливный шланг, запустите двигатель и проверьте отсутствие подтеканий в месте соединения.

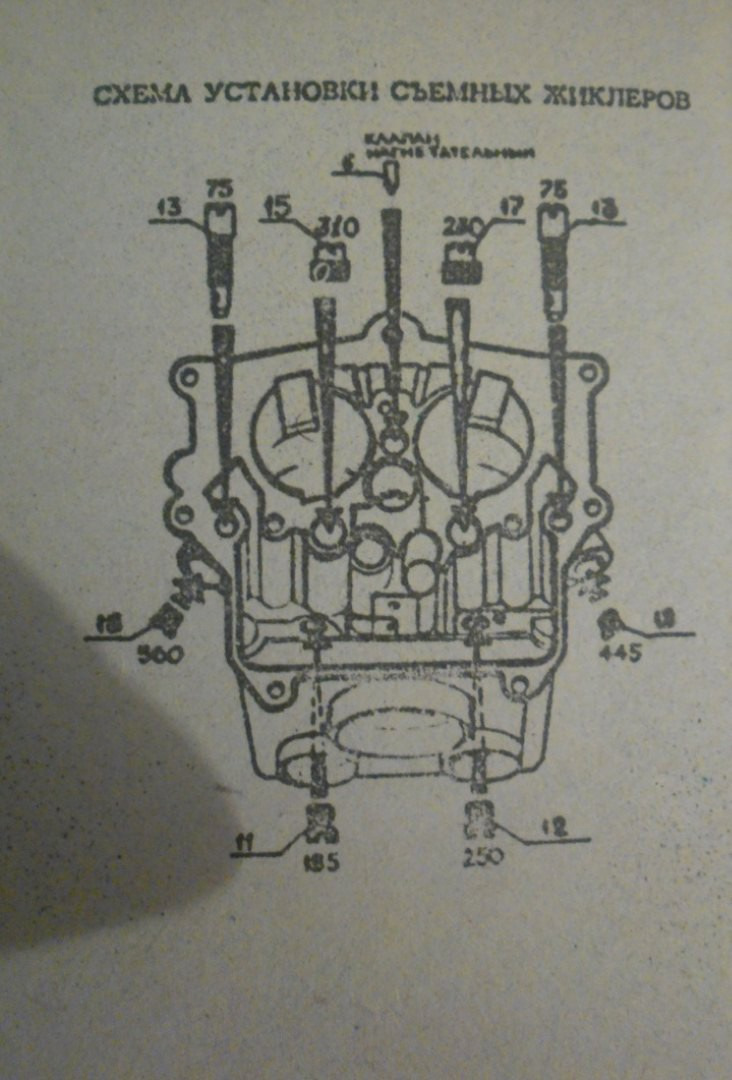

Снятие главного топливного жиклера первой камеры

Отверните крепёж винтовой пробки жиклёра, расположенной в нижней части поплавковой камеры карбюратора. Используйте отвёртку с подходящим шлицем, избегая чрезмерных усилий, способных повредить шлиц или корпус пробки.

Извлеките пробку вместе с уплотнительным кольцом, аккуратно подцепив её при необходимости. Визуально оцените состояние уплотнителя – трещины или деформация требуют замены. При отсутствии пробки в руках убедитесь, что она не осталась застрявшей в резьбовом отверстии.

Извлечение жиклёра

После снятия пробки главный топливный жиклёр первой камеры становится доступным. Он установлен вертикально в канале под пробкой. Захватите его тонким пинцетом или небольшими плоскогубцами с узкими губками. Извлекайте жиклёр строго вертикально, без перекоса и рывков.

Рекомендуется сразу очистить посадочное место жиклёра и канала от возможных отложений мягкой кисточкой или сжатым воздухом. Это предотвратит попадание грязи в топливную систему при обратной установке.

- Подготовьте чистую ветошь и ёмкость для мелких деталей.

- Промаркируйте извлечённый жиклёр (например, "1 камера, топливный") во избежание путаницы с элементами других камер.

- Проверьте визуально:

- Отсутствие механических повреждений резьбы или корпуса жиклёра

- Чистоту калиброванного отверстия – просвет должен быть абсолютно свободен

- Отсутствие коррозии или сильных загрязнений на поверхности

При обнаружении загрязнений жиклёр необходимо продуть сжатым воздухом или промыть в ацетоне/спецрастворе. Использование металлических проволок для прочистки отверстия строго запрещено – это изменяет калибровку и нарушает работу карбюратора.

Измерение пропускной способности главного жиклера

Проверка пропускной способности выполняется на специализированных стендах с использованием эталонной жидкости и строго контролируемых параметров давления, температуры и времени. Для К126Н применяется калиброванная установка типа ЭЖП-455, где жиклер прокачивается авиационным бензином при температуре 20±1°C под давлением 1000 мм водяного столба.

Подготовка включает ультразвуковую очистку жиклера в растворителе, визуальный осмотр на отсутствие деформаций и засоров, а также просушку сжатым воздухом. Контрольное время пролива устанавливается в 60 секунд, а собираемая жидкость измеряется мерным цилиндром с точностью до 0,1 мл.

Процедура измерения

- Закрепить жиклер в держателе стенда, обеспечив герметичность соединения

- Заполнить систему эталонным топливом, выдержав температуру 20°C

- Установить давление 1000 мм вод. ст. с помощью редуктора

- Включить секундомер одновременно с началом сбора жидкости

- Через 60 секунд прекратить сбор, измерить объем

| Номинальный размер |

|---|

| Основной жиклер |

| Вторичный жиклер |

Нормативы для К126Н: для основной камеры 155±2 мл/мин, для вторичной - 125±2 мл/мин. Отклонение свыше 5% требует замены жиклера. При несоответствии номиналу выполняется регулировка подбором жиклера из ремонтного комплекта с маркировкой, соответствующей измеренной пропускной способности.

Важно: результаты измерений считаются действительными только при трех последовательных тестах с разницей не более 1%. Все данные заносятся в протокол проверки с указанием температуры жидкости, атмосферного давления и точного времени экспозиции.

Снятие главного топливного жиклера второй камеры

Доступ к жиклеру требует демонтажа поплавковой камеры карбюратора. Снимите корпус воздушного фильтра, отсоедините тяги привода дроссельных заслонок и трос подсоса. Ослабьте хомуты крепления топливных шлангов, аккуратно сдвиньте их с патрубков, предварительно подготовив ёмкость для слива остатков бензина.

Открутите шесть винтов крепления верхней крышки карбюратора крестообразной отвёрткой. Соблюдайте осторожность – под крышкой расположена картонная прокладка, которую легко повредить. Приподнимите крышку вертикально вверх, не допуская перекоса, чтобы не погнуть поплавки или рычаг игольчатого клапана.

Последовательность извлечения жиклера

- Снимите резиновое уплотнительное кольцо с направляющего выступа поплавковой камеры

- Выньте поплавковый механизм в сборе, отогнув фиксатор язычкового типа

- Найдите главный топливный жиклер второй камеры – латунная деталь с наружной резьбой, установленная вертикально в дне канала рядом с эмульсионной трубкой

- Используйте шлицевую отвёртку шириной 3 мм, плотно вставленную в прорезь жиклера

- Поверните против часовой стрелки без усилий – резьба нежная!

После выкручивания сразу поместите жиклер в чистый бензин для предотвращения засорения каналов. Осмотрите посадочное гнездо на наличие грязи или металлической стружки. Категорически запрещается применять пассатижи или ударные инструменты – деформация детали потребует замены всего карбюраторного узла.

Проверка проходимости и размеров воздушных жиклеров

Воздушные жиклеры регулируют подачу воздуха в эмульсионные колодцы, формируя оптимальное соотношение топливовоздушной смеси. Их загрязнение или отклонение в размерах нарушает пропорции смеси, вызывая переобогащение или обеднение, нестабильные обороты и повышенный расход топлива.

Контроль включает два этапа: проверку свободного прохода воздуха через каналы и измерение диаметра отверстий. Используйте манометрический стенд или калиброванные расходомеры для точной диагностики, сравнивая результаты с паспортными данными карбюратора.

Методика выполнения работ

Последовательность действий при проверке:

- Демонтаж жиклеров из корпуса карбюратора с фиксацией их расположения

- Очистка в ультразвуковой ванне или керосине с последующей продувкой сжатым воздухом

- Визуальный контроль на отсутствие:

- Механических повреждений кромок

- Остатков смолистых отложений

- Коррозионных изменений поверхности

- Измерение диаметра отверстия инструментами:

Инструмент Точность Применение Калиброванные щупы ±0.01 мм Базовый контроль Измерительный микроскоп ±0.005 мм Прецизионные замеры - Проверка пропускной способности на стенде:

- Фиксация расхода воздуха при давлении 0.1 МПа

- Сопоставление с номиналом для К126Н: ГДВ 1.5 - 135±3 мл/мин, ГДВ 2.5 - 190±4 мл/мин

Жиклеры с отклонением диаметра >3% или невосстанавливаемой проходимостью подлежат замене. После установки обязательна проверка СО на прогретом двигателе при 900±50 об/мин.

Демонтаж и осмотр распылителей ГДС

Отверните винты крепления верхнего корпуса карбюратора, снимите крышку и отсоедините тяги привода дроссельных заслонок. Извлеките топливные жиклеры главной дозирующей системы, запомнив их расположение в эмульсионных колодцах для последующей сборки.

Аккуратно выкрутите распылители ГДС из эмульсионных трубок с помощью тонкой отвертки или специального ключа. Избегайте приложения чрезмерных усилий, чтобы исключить деформацию деталей и повреждение резьбовых соединений.

Проведите визуальный осмотр распылителей на предмет механических дефектов:

- Проверьте целостность корпуса – отсутствие трещин, сколов и следов коррозии

- Контролируйте состояние калиброванных отверстий – исключите эллипсность и деформацию кромок

- Убедитесь в отсутствии задиров на резьбовой части и посадочных поверхностях

Оцените степень загрязнения внутренних каналов:

| Тип загрязнения | Внешние признаки | Способ устранения |

|---|---|---|

| Смолистые отложения | Бурый налет на стенках | Вымачивание в ацетоне 30 минут |

| Механические частицы | Видимые песчинки в каналах | Продувка сжатым воздухом |

| Водяная эмульсия | Мутные разводы | Промывка бензином "Калоша" |

Проверьте геометрию распылителей микрометром – отклонение диаметра калиброванного отверстия более 0.02 мм требует замены детали. После очистки продуйте каналы сжатым воздухом под давлением 0.3-0.5 атм, направляя струю в обратном рабочему направлении потока топлива.

Проверка проходного сечения жиклеров холостого хода

Проходное сечение жиклеров холостого хода напрямую влияет на состав топливовоздушной смеси на режимах малых оборотов и прогрева двигателя. Любое отклонение от номинального размера (засорение, механическое повреждение, коррозия) приводит к неустойчивой работе на холостом ходу, провалам при резком открытии дросселя и повышенной токсичности выхлопных газов.

Для точной проверки необходимо извлечь топливный жиклер холостого хода (ТЖХХ) и воздушный жиклер холостого хода (ВЖХХ) из соответствующих каналов в корпусе карбюратора, используя тонкий шлицевой отвертчик или специальный выколотчик. Перед измерением жиклеры тщательно промываются в ацетоне или очистителе карбюратора и продуваются сжатым воздухом для удаления всех загрязнений.

Методика измерения и анализ результатов

Проверка выполняется калиброванными калибрами-пробками (роштихмасами) соответствующего типоразмера:

- Подбор калибра: Выберите пробку, соответствующую номинальному диаметру жиклера (указан в спецификации карбюратора К126Н).

- Проверка ТЖХХ: Аккуратно введите пробку в отверстие топливного жиклера под собственным весом без усилий. Если пробка проходит – сечение изношено или жиклер бракован.

- Проверка ВЖХХ: Повторите процедуру для воздушного жиклера. Воздушные жиклеры имеют больший диаметр, чем топливные.

- Интерпретация:

- Пробка не проходит – сечение соответствует норме.

- Пробка проходит свободно – жиклер требует замены.

- Пробка не входит – вероятно засорение (повторите очистку).

Важно: Запрещается прочищать отверстия жиклеров проволокой или острыми предметами – это неизбежно увеличит сечение. Используйте только мягкие щетки и промывку. Устанавливайте жиклеры строго на свои штатные места согласно маркировке (цифры на корпусе).

Контроль чистоты и проходимости каналов системы холостого хода

Загрязнение каналов системы холостого хода – частая причина нестабильной работы двигателя на малых оборотах, провалов при сбросе газа и повышенного расхода топлива. Отложения смол, лаков и механических частиц нарушают пропорции топливовоздушной смеси.

Контроль осуществляется при полной разборке карбюратора К126Н, требует визуального осмотра и инструментальной проверки проходимости всех элементов системы. Особое внимание уделяется калиброванным отверстиям, где даже незначительные отложения критичны.

Ключевые элементы и методика проверки

Основные компоненты системы:

- Топливный жиклер холостого хода (основной)

- Воздушный жиклер/канал холостого хода

- Вертикальный канал от эмульсионного колодца

- Два переходных отверстия в смесительной камере

- Выходное отверстие за дроссельной заслонкой

- Канал системы ЭПХХ (если оснащен)

Процедура контроля и очистки:

- Демонтировать жиклеры холостого хода и ЭПХХ, вывернуть винты регулировки состава смеси и количества.

- Визуально оценить состояние каналов под ярким светом. Отложения видны как темный налет или глянцевые пятна.

- Проверить проходимость жиклеров и каналов продувкой сжатым воздухом (2-3 атм). Сопротивление должно быть равномерным.

- Использовать мягкую медную проволоку (Ø 0.3-0.5 мм) для механического удаления стойких отложений. Запрещено применять стальные иглы!

- Обработать каналы аэрозольным очистителем карбюратора, выдержать 10-15 минут, повторить продувку.

- Убедиться в чистоте переходных отверстий в стенке смесительной камеры – их пропускная способность влияет на переходные режимы.

Контрольные параметры после очистки:

| Элемент | Диаметр (мм) | Признак нормы |

| Топливный жиклер ХХ | 0.50-0.52 | Ровные края, отсутствие заусенцев |

| Воздушный канал ХХ | 1.50±0.05 | Свободное прохождение воздуха |

| Переходные отверстия | 0.70±0.03 | Круглая форма, чистые кромки |

После сборки обязательна проверка герметичности соединений и регулировка оборотов холостого хода. Непрочищенный канал системы ЭПХХ вызывает завышение оборотов при прогреве.

Осмотр экономайзера мощностных режимов

Экономайзер мощностных режимов карбюратора К126Н отвечает за обогащение топливной смеси при высоких нагрузках. Его корректная работа напрямую влияет на приёмистость двигателя и стабильность работы на переходных режимах.

Неисправности экономайзера проявляются провалами мощности, повышенным расходом топлива или хлопками в карбюраторе. Проверку выполняют в следующей последовательности для всех компонентов системы.

Ключевые этапы диагностики

- Визуальный осмотр диафрагмы:

- Снимите крышку экономайзера, извлеките диафрагму

- Убедитесь в отсутствии трещин, разрывов или деформации резины

- Проверьте эластичность – диафрагма должна возвращаться в исходную форму без задержки

- Контроль герметичности клапана:

- Продуйте топливный канал клапана компрессором (давление 0.5-0.7 атм)

- При закрытом клапане утечка воздуха не допускается

- Проверьте плавность хода штока без заеданий

| Параметр | Норма | Метод проверки |

|---|---|---|

| Ход штока клапана | 1.5±0.1 мм | Штангенциркуль |

| Диаметр жиклёра экономайзера | 1.60 мм (штатный) | Калиброванное сверло |

- Чистка каналов:

- Промойте корпус экономайзера ацетоном

- Продуйте воздухом все каналы (включая распылитель)

- Убедитесь в отсутствии засоров в топливном жиклёре экономайзера

- Проверка пружины привода:

- Контролируйте отсутствие коррозии и усталости металла

- При сжатии пружина должна сохранять линейную упругость

Проверка подвижности и уплотнения оси дроссельных заслонок

Подвижность оси проверяется визуально и тактильно после отсоединения тяги привода. Ось должна вращаться плавно, без заеданий и провалов во всем диапазоне хода. Затрудненное движение свидетельствует о загрязнении, деформации оси или износе втулок, что требует немедленной очистки или замены компонентов.

Уплотнение оси контролируется на предмет подсоса неучтенного воздуха. Для этого визуально осматривают посадочные места оси на корпусе карбюратора на наличие зазоров. Одновременно проверяют радиальный люфт: покачивание оси вверх-вниз при закрытых заслонках не должно превышать 0.1-0.2 мм. Превышение значения указывает на критический износ втулок.

Критерии оценки и методы устранения неисправностей

- Допустимые параметры люфтов:

- Осевой люфт: ≤ 0.3 мм

- Радиальный люфт: ≤ 0.1 мм

- Этапы восстановления герметичности:

Неисправность Решение Износ втулок оси Запрессовка новых бронзовых втулок с последующей разверткой Деформация оси Замена оси с калибровкой по месту Износ сальников Установка ремонтного комплекта уплотнений - Контроль качества ремонта: после замены деталей провести повторную проверку люфтов и тест на герметичность пневмотестером при разрежении 0.5 атм.

Неотрегулированная ось вызывает обеднение смеси на холостом ходу, проявляющееся неустойчивой работой двигателя и самопроизвольным изменением оборотов. Герметичность соединения дополнительно проверяют на запущенном моторе путем опрыскивания мест крепления оси очистителем карбюратора – рост оборотов укажет на подсос воздуха.

Контроль функциональности винта количества смеси холостого хода

Запустите двигатель и прогрейте до рабочей температуры (80-90°C), обеспечив стабильность оборотов холостого хода. Убедитесь, что зажигание отрегулировано правильно, воздушный фильтр чист, а дроссельные заслонки полностью закрыты в режиме ХХ.

Плавно вращайте винт количества смеси против часовой стрелки, обогащая смесь. Следите за реакцией двигателя: устойчивое повышение оборотов до 1000-1200 об/мин подтверждает работоспособность топливного канала ХХ. При отсутствии изменений диагностируйте засорение жиклера ХХ или каналов.

Порядок проверки топливоподачи

Выполните последовательные действия для верификации системы холостого хода:

- Заверните винт до упора по часовой стрелке (без усилия!), фиксируя исходное положение.

- Медленно выверните на 2-3 оборота, отслеживая максимальные обороты по тахометру.

- Прислушайтесь к звуку работы: хлопки в глушителе свидетельствуют о переобеднении, детонация – о переобогащении.

Критерии корректной работы канала ХХ:

| Параметр | Нормальное состояние | Неисправность |

|---|---|---|

| Реакция на выворачивание винта | Плавный рост оборотов | Резкие скачки или отсутствие реакции |

| Стабильность ХХ после регулировки | 700±50 об/мин без "плавания" | Самопроизвольное изменение оборотов |

Важно: При обнаружении засора продуйте каналы сжатым воздухом после демонтажа жиклера. Проверьте целостность уплотнительного кольца на винте – его повреждение вызывает подсос воздуха.

Проверка уплотнения винта качества смеси эмульсионной трубки

Отсутствие герметичности в зоне резьбового соединения винта качества приводит к неконтролируемому подсосу воздуха. Этот воздух нарушает расчетный состав горючей смеси на холостом ходу и переходных режимах, вызывая обеднение смеси, неустойчивую работу двигателя, провалы при резком открытии дросселя и повышенный расход топлива.

Проверка уплотнительного кольца винта качества является обязательным этапом обслуживания карбюратора К126Н перед регулировкой холостого хода. Износ, потеря эластичности, механические повреждения кольца или дефекты посадочного места в корпусе эмульсионной трубки делают регулировку винта неэффективной.

Порядок проверки и устранения негерметичности

Для диагностики и восстановления герметичности выполните следующие действия:

- Демонтаж винта: Заверните винт качества до упора (без усилия), запомнив количество оборотов. Аккуратно выверните его вместе с пружиной и уплотнительным кольцом из корпуса карбюратора.

- Визуальный осмотр:

- Уплотнительное кольцо: Проверьте на наличие трещин, разрывов, постоянной деформации (потеря круглой формы), затвердевания или следов износа по контактным поверхностям.

- Резьбовая часть корпуса эмульсионной трубки: Убедитесь в отсутствии забоин, заусенцев, коррозии или загрязнений, препятствующих плотному прилеганию кольца.

- Поверхность под кольцо на винте: Осмотрите канавку винта на предмет повреждений или грязи.

- Проверка герметичности (вакуумный метод):

- Установите винт с новым исправным кольцом обратно в корпус, затянув его с небольшим усилием.

- Подсоедините вакуумный насос (например, аналог "Вакуумный тестер карбюратора") к отверстию топливного жиклера холостого хода.

- Создайте разрежение примерно 0.5-0.7 кгс/см².

- Наблюдайте: Если стрелка манометра вакуумного насоса падает – уплотнение негерметично. Устойчиво держащееся разрежение подтверждает герметичность.

- Замена и сборка:

- При обнаружении дефектов кольца замените его на новое, идентичное по размеру и материалу (обычно маслобензостойкая резина).

- Аккуратно установите новое кольцо в чистую канавку винта, избегая перекоса или растяжения.

- Смажьте кольцо чистым моторным маслом.

- Вверните винт качества в корпус на то количество оборотов, которое было запомнено перед демонтажем.

Важно: После замены кольца и установки винта обязательно проведите окончательную регулировку качества смеси (частоты холостого хода) на прогретом двигателе согласно инструкции к карбюратору К126Н, так как герметичность соединения напрямую влияет на эффективность этой регулировки.

Диагностика работоспособности ускорительного насоса

Проверка начинается с визуального контроля распылителя и диафрагмы ускорительного насоса при снятой воздушной заслонке. Убедитесь в отсутствии механических повреждений, засорения каналов подачи топлива или следов залипания игольчатого клапана. Особое внимание уделите герметичности диафрагмы – трещины или потеря эластичности приводят к снижению давления впрыска.

Для проверки производительности отсоедините топливный шланг от карбюратора, подключите к нему прозрачную трубку и зафиксируйте её вертикально. Резко откройте дроссельную заслонку вручную 5-6 раз, наблюдая за выбросом топлива в трубке. Стабильные столбики жидкости одинаковой высоты (обычно 20-25 мм для К126Н) подтверждают исправность насоса. Падение уровня или "рваный" впрыск указывают на неполадки.

Методика регулировки и типовые неисправности

- Корректировка хода штока: Ослабьте контргайку регулировочного винта на кулисе привода. При вкручивании винта порция впрыска уменьшается, при выкручивании – увеличивается. Оптимальный ход штока – 5-7 мм.

- Проверка синхронизации: Впрыск должен начинаться в момент начала открытия дросселя. Задержка более 1-2° провоцирует "провал" при разгоне. Регулируется положением эксцентрика кулисы.

- Диагностика распыла: Запустите двигатель, резко нажмите педаль газа. Из распылителя должна бить плотная коническая струя без капель на носике. Веерообразный или прерывистый факел требует прочистки жиклера.

| Симптом | Возможная причина | Способ устранения |

|---|---|---|

| Подтёки топлива из распылителя | Износ игольчатого клапана, деформация седла | Замена клапанного узла, шлифовка седла |

| Слабый впрыск при резком газе | Засорение топливного жиклера, потеря упругости пружины диафрагмы | Продувка жиклера сжатым воздухом, замена пружины |

| Задержка впрыска | Люфт в приводном механизме, износ эксцентрика | Замена втулок, регулировка натяга кулисы |

После регулировки обязательна проверка на работающем двигателе: резкое открытие дросселя должно сопровождаться кратковременным обогащением смеси без хлопков во впуске или перебоев зажигания. Продолжительное шипение после впрыска свидетельствует о негерметичности клапана.

Оценка интенсивности впрыска насоса визуально

Для оценки работы ускорительного насоса карбюратора К126Н выполните визуальную проверку струи топлива. Откройте воздушную заслонку первичной камеры и резко нажмите на привод дроссельной заслонки, имитируя впрыск при разгоне. Наблюдайте за характером подачи топлива через распылители в обеих камерах.

Контролируйте длительность впрыска: она должна составлять 2-3 секунды при полном ходе штока насоса. Обратите внимание на равномерность струй в первичной и вторичной камерах – различия в форме или интенсивности указывают на засорение жиклёра или дефект диафрагмы.

Критерии оценки качества впрыска

Исправный насос обеспечивает:

- Плотные непрерывные струи без разрывов или капель

- Четкую направленность в центр диффузоров

- Синхронное начало подачи в обеих камерах

- Конусообразную форму факела распыла

При обнаружении слабой подачи или задержки впрыска проверьте:

- Уровень топлива в поплавковой камере

- Состояние диафрагмы насоса на отсутствие разрывов

- Чистоту распылителя и обратного клапана

- Работоспособность приводного рычага

| Дефект струи | Вероятная причина |

| Прерывистая подача | Воздух в топливных каналах |

| Наклон струи в сторону | Загрязнение распылителя |

| Задержка более 1 сек | Износ диафрагмы или пружины |

| Капли после отсечки | Негерметичность клапана |

Важно: Проверку выполняйте при работающем двигателе (на холостом ходу) или проворачивая коленвал стартером. Убедитесь в отсутствии утечек топлива в районе корпуса насоса во время впрыска.

Продувка топливных и воздушных каналов сжатым воздухом

Продувка сжатым воздухом удаляет остатки топлива, лаковые отложения и механические загрязнения из каналов, жиклёров и распылителей карбюратора. Без этой процедуры даже после промывки в ультразвуковой ванне мельчайшие частицы могут сохраниться в труднодоступных полостях, вызывая нарушения состава топливно-воздушной смеси.

Используйте компрессор с давлением не более 2-3 атмосфер и направляйте воздушную струю последовательно во все отверстия карбюратора, включая каналы холостого хода, главные топливные жиклёры, эмульсионные трубки и воздушные корректоры. Особое внимание уделите переходным отверстиям малых сечений и полостям дроссельных заслонок.

Правила и этапы выполнения продувки

- Демонтируйте все съёмные элементы: жиклёры, иглы, эмульсионные колодцы, ускорительный насос.

- Прокалывайте тонкой медной проволокой каждое отверстие перед подачей воздуха для разрушения плотных отложений.

- Удерживайте карбюратор так, чтобы выдуваемый мусор не попадал в уже очищенные каналы.

- Контролируйте чистоту выходящего воздуха – отсутствие пыли или капель жидкости сигнализирует о завершении очистки.

| Элемент карбюратора | Особенности продувки |

|---|---|

| Главный топливный жиклёр | Продувать со стороны поплавковой камеры, контролировать проходимость на просвет |

| Воздушные жиклёры холостого хода | Использовать тонкую насадку, воздух подавать перпендикулярно |

| Переходные отверстия | Чередовать подачу воздуха с разных сторон канала |

- Запрещено: Использовать давление выше 3 атм (риск повреждения диафрагм и седла иглы).

- Требуется: Продувать отдельно все снятые детали перед установкой.

- Контроль: Убедиться в свободном прохождении воздуха через ВСЕ каналы – приглушённый свист указывает на остаточные загрязнения.

Промывка компонентов карбюратора в чистящем растворе

После полной разборки карбюратора К126Н все металлические детали (корпус, жиклеры, эмульсионные трубки, игольчатый клапан) погружаются в специализированный чистящий раствор. Используйте составы на основе едкого натра или аэрозольные очистители карбюраторов, исключая агрессивные кислоты, повреждающие алюминиевые элементы. Время выдержки зависит от степени загрязнения – обычно от 30 минут до 2 часов.

Мелкие каналы и жиклеры дополнительно прочищаются мягкой медной проволокой, а резьбовые отверстия – зубной щеткой. Резиновые прокладки, мембраны ускорительного насоса и топливный фильтр промываются отдельно в бензине или керосине для предотвращения деформации. Избегайте механического воздействия на запорные иглы и поплавок – их достаточно аккуратно протереть ветошью.

Критические этапы промывки

- Контроль времени: Превышение экспозиции в растворе вызывает коррозию тонкостенных деталей

- Промывка после вымачивания: Детали тщательно прополаскиваются в проточной воде для удаления остатков химии

- Продувка сжатым воздухом: Обязательная обработка всех каналов и отверстий под давлением 2-3 атм

| Компонент | Метод очистки | Запрещенные действия |

|---|---|---|

| Главные жиклеры | Вымачивание + продувка | Использование стальной проволоки |

| Воздушные каналы | Аэрозольный очиститель + воздух | Прочистка сверлами |

| Поплавковая камера | Механическая чистка щеткой | Абразивная обработка |

Важно: После промывки все детали просушиваются компрессором или естественным способом. Остатки влаги в каналах приведут к нарушению калибровки топливоподачи. Особое внимание уделите слепым отверстиям – в них часто скапливается вода.

Просушивание деталей после очистки

После завершения промывки все компоненты карбюратора К126Н необходимо тщательно просушить для предотвращения коррозии и обеспечения точности последующей сборки. Остатки моющего раствора или влаги в каналах и жиклерах приведут к нарушению пропорций топливной смеси и нестабильной работе двигателя.

Используйте сжатый воздух низкого давления (не более 3-4 атм) для продувки внутренних полостей корпуса, топливных и воздушных каналов. Особое внимание уделите труднодоступным местам: отверстиям эмульсионных трубок, калиброванным жиклерам и полостям под ускорительным насосом.

Ключевые этапы сушки

- Корпус карбюратора: Продуйте воздухом все резьбовые отверстия и каналы, после чего оставьте деталь на чистой поверхности при комнатной температуре на 15-20 минут.

- Мелкие элементы (жиклеры, клапаны, иглы): Разложите на безворсовой ткани или фильтровальной бумаге, дополнительно обработайте сжатым воздухом.

- Резиновые и пластиковые детали (диафрагмы, прокладки): Сушите исключительно естественным способом вдали от нагревательных приборов.

Важно! Категорически запрещено:

- Использовать открытое пламя или строительный фен.

- Применять ветошь, оставляющую волокна в каналах.

- Собирать узлы с видимой влагой на металлических поверхностях.

Контроль качества сушки проводится визуально: поверхности должны быть матово-сухими без пятен или разводов. При сборке используйте только чистые руки или инструменты во избежание загрязнения.

Установка всех жиклеров и элементов на место

Перед установкой убедитесь в чистоте посадочных мест и целостности резьбы всех компонентов. Жиклеры вкручивайте в строго отведенные каналы без перекосов, используя подходящий инструмент для предотвращения срыва граней. Проверьте маркировку на каждом элементе – неправильная установка приведет к нарушению топливоподачи.

Главный топливный жиклер (ГДЖ) монтируется в эмульсионный колодец с обязательной установкой уплотнительного кольца. Эмульсионную трубку вставляйте до упора в корпус поплавковой камеры, совмещая фиксирующий штифт с пазом. Воздушные жиклеры холостого хода и переходной системы устанавливайте в верхний блок каналов с плотной затяжкой.

Порядок сборки критичных узлов

- Система холостого хода:

- Вверните топливный жиклер ХХ в вертикальный канал

- Установите воздушный жиклер ХХ в верхний блок

- Закрепите винт «качества» смеси с пружиной

- Поплавковая камера:

- Закрепите ось поплавка стопорными скобами

- Проверьте свободу хода поплавков без заеданий

- Установите игольчатый клапан с седлом

- Ускорительный насос:

- Вставьте распылитель в корпус до щелчка

- Зафиксируйте диафрагму винтами крест-накрест

- Подсоедините рычаг привода к дроссельной заслонке

Важно: После монтажа всех элементов продуйте воздухом каналы через штатные отверстия для контроля проходимости. Убедитесь в отсутствии перекосов дроссельных заслонок – их полное закрытие должно сопровождаться характерным щелчком привода.

Проверка правильности сборки поплавкового механизма

Контроль сборки поплавкового узла гарантирует стабильное поддержание уровня топлива в камере. Пренебрежение этой процедурой провоцирует переливы или нехватку горючего, напрямую влияя на состав смеси и работу двигателя.

Фокус проверки – геометрия поплавка, состояние игольчатого клапана, свобода хода элементов и корректность начальной регулировки. Осмотр проводят при снятой крышке карбюратора, предварительно очистив детали от загрязнений.

Ключевые параметры и процедуры

- Визуальный осмотр

- Отсутствие деформации поплавка (вмятин, перекосов)

- Целостность иглы и седла клапана (без задиров, царапин)

- Правильная установка оси поплавка (фиксация без люфтов)

- Проверка хода и положения

- Свободное опускание поплавка под собственным весом

- Отсутствие заеданий при полном ходе (клапан должен открываться/закрываться без усилий)

- Контроль расстояния H (от привалочной плоскости крышки до поплавка в закрытом положении)

| Параметр | Норматив (мм) | Метод контроля |

|---|---|---|

| Расстояние H (игла закрыта) | 15±0.5 | Штангенциркуль/шаблон |

| Ход поплавка (до упора иглы) | 8±1 | Замер при поднятии поплавка |

Регулировку выполняют подгибанием кронштейна крепления иглы. После корректировки повторяют замеры до достижения норматива. Обязательна проверка герметичности игольчатого клапана под давлением 0.3-0.5 атм.

Установка крышки поплавковой камеры с герметизацией

Перед установкой убедитесь в чистоте привалочных поверхностей корпуса карбюратора и крышки поплавковой камеры. Проверьте состояние уплотнительной прокладки – она должна быть эластичной, без трещин и деформаций. При необходимости замените прокладку на новую, соответствующую типу К126Н.

Нанесите тонкий равномерный слой термостойкого герметика (например, Loctite 574) на обе стороны уплотнительной прокладки. Избегайте избыточного нанесения состава, особенно в зоне каналов и жиклёров. Совместите монтажные отверстия прокладки с направляющими штифтами на корпусе карбюратора.

Последовательность монтажа и контроль

Установите крышку поплавковой камеры строго параллельно корпусу, соблюдая ориентацию по заводским меткам. Выполните затяжку крепёжных болтов равномерно крестообразной последовательностью в два этапа:

- Предварительная затяжка моментом 0,7–1,2 Н·м

- Окончательная затяжка моментом 2,5–3,5 Н·м

После сборки визуально проверьте отсутствие выдавливания герметика во внутреннюю полость камеры. Контролируйте свободный ход поплавкового механизма через смотровое окно – поплавки не должны задевать стенки камеры или игольчатый клапан.

| Параметр | Значение |

| Диаметр выдавливания герметика | ≤1 мм |

| Зазор поплавка-стенка камеры | ≥0,8 мм |

| Усилие подъёма иглы клапана | 8–12 гс |

Проведите тест на герметичность под давлением 0,3–0,4 атм в течение 3 минут, контролируя отсутствие падения давления. При обнаружении подсоса воздуха демонтируйте крышку, удалите остатки герметика и повторите процедуру сборки с новой прокладкой.

Монтаж карбюратора на двигатель

Установите новую прокладку между карбюратором и впускным коллектором, обеспечив её точное позиционирование относительно крепежных отверстий и каналов. Аккуратно разместите карбюратор К126Н на посадочное место, совместив корпус с шпильками коллектора, избегая перекосов и повреждения прокладки. Предварительно наживите гайки крепления вручную для сохранения соосности элементов.

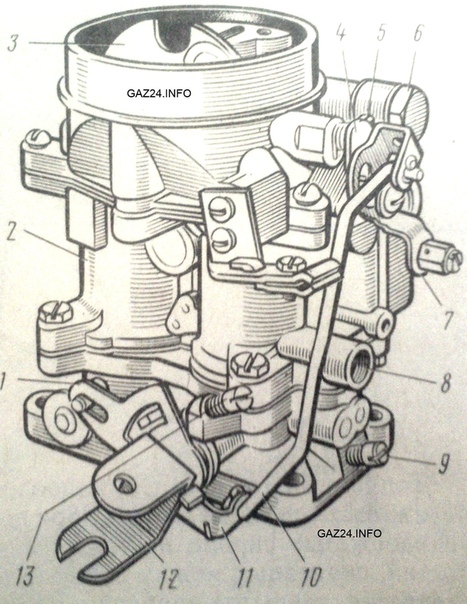

Подключите топливный шланг к штуцеру карбюратора, зафиксировав его штатным хомутом, и проверьте отсутствие перегибов магистрали. Соедините тягу привода дроссельной заслонки с рычагом на карбюраторе, отрегулировав её длину так, чтобы заслонка полностью закрывалась при отпущенной педали газа. Подсоедините шланги системы вентиляции картера и вакуум-корректора опережения зажигания согласно схеме двигателя.

Контрольные операции после установки

- Затяните крепежные гайки моментом 12-15 Н·м крестообразно, обеспечивая равномерный прижим.

- Проверьте свободу хода дроссельной заслонки: при резком нажатии педали газа она должна открываться до упора без заеданий.

- Убедитесь в герметичности соединений, запустив двигатель и обработав стыки мыльным раствором.

Настройте минимальную частоту холостого хода винтом количества смеси, поддерживая обороты в диапазоне 750-800 об/мин. Отрегулируйте состав смеси на холостом ходу винтом качества по максимальной стабильности работы двигателя и содержанию CO в выхлопе (оптимально 0.5-1.2%).

| Параметр | Нормативное значение |

|---|---|

| Момент затяжки гаек | 12-15 Н·м |

| Обороты холостого хода | 750-800 об/мин |

| Уровень топлива в поплавковой камере | 25±1 мм |

Подключение тяг привода дроссельных заслонок

Правильная установка тяг обеспечивает синхронное открытие дроссельных заслонок первичной и вторичной камер карбюратора К126Н. От точности регулировки напрямую зависят равномерность подачи топливовоздушной смеси, стабильность холостого хода и динамика разгона двигателя. Несоосность или перекос тяг приводят к рывкам, провалам мощности и повышенному расходу топлива.

Перед подключением проверьте целостность шарнирных соединений, отсутствие деформации тяг и свободный ход всех элементов привода. Убедитесь, что дроссельные заслонки полностью закрыты, а трос акселератора отсоединён. Очистите посадочные места тяг от грязи и следов коррозии.

Порядок регулировки

- Соедините тягу первичной камеры с приводным рычагом, зафиксировав её штатным пальцем и стопорными кольцами. Не допускайте перетяжки соединений.

- Настройте длину тяги вторичной камеры: ослабьте контргайку регулировочной муфты, вращением муфты установите зазор 0,5–0,7 мм между кромкой заслонки и стенкой камеры при полностью закрытом положении.

- Проверьте синхронность открытия: при нажатии на рычаг привода заслонка вторичной камеры должна начинать движение, когда первичная открыта на 2/3 своего хода. Расхождение более 10% требует коррекции длины тяг.

- Затяните контргайки муфт, сохраняя выставленные параметры. Удостоверьтесь в отсутствии люфтов и плавности хода на всём диапазоне открытия.

| Контрольный параметр | Нормативное значение |

| Зазор закрытой заслонки вторичной камеры | 0,5–0,7 мм |

| Угол опережения открытия вторичной камеры | 55–65% хода первичной заслонки |

| Максимальный люфт в шарнирах | ≤ 0,3 мм |

После регулировки плавно нажмите на приводной рычаг 5–7 раз для самовыравнивания элементов, затем повторно проверьте зазоры. Подключите трос акселератора, избегая его перегибов. Запустите двигатель и оцените реакцию на резкое открытие дросселя – отсутствие провалов и детонации подтверждает правильность регулировки.

Присоединение топливопровода и вакуумных шлангов

После завершения установки карбюратора на впускной коллектор, приступают к подключению топливной магистрали и вакуумных коммуникаций. Топливопровод подсоединяется к штуцеру входного канала карбюратора, расположенного на корпусе поплавковой камеры. Обязательно проверяется целостность шланга и надежность обжима хомутов для исключения протечек бензина.

Вакуумные шланги подключаются строго в соответствии со схемой конкретного двигателя. Ключевыми точками являются: штуцер вакуумного опережения распределителя зажигания на верхней части корпуса, канал вентиляции картера (обычно на основании карбюратора), а также приводы экономайзера и эконостата. Перепутывание линий недопустимо – это вызовет сбои в работе систем.

Порядок подключения и контроль

- Топливная магистраль:

- Используйте бензостойкий шланг, выдерживающий давление 3-5 кПа

- Заведите двигатель и визуально убедитесь в отсутствии капель на стыках

- Вакуумные линии:

- Свериться со схемой двигателя (ВАЗ классика, ГАЗ)

- Шланг опережения зажигания → верхний штуцер карбюратора

- Шланг вентиляции картера → нижний патрубок у фланца крепления

- Проверить герметичность соединений пуском двигателя и наблюдением за стабильностью холостого хода

Особое внимание уделите диаметру шлангов – неплотная посадка вызывает подсос воздуха. При запуске двигателя после установки прослушайте шипящие звуки в зоне подключений, указывающие на разгерметизацию. Корректность подсоединения вакуумных линий напрямую влияет на эффективность регулировки карбюратора.

Установка воздушного фильтра

После завершения регулировки карбюратора К126Н критически важно правильно установить воздушный фильтр. Герметичность его посадки напрямую влияет на качество топливной смеси, так как нефильтрованный воздух или подсос посторонних потоков нарушат калибровку жиклёров. Убедитесь, что посадочная поверхность на корпусе карбюратора очищена от грязи, масляных пятен и остатков старой прокладки.

Проверьте состояние новой уплотнительной прокладки – она должна быть эластичной, без трещин и соответствовать штатным размерам. Установите фильтр строго параллельно корпусу карбюратора, равномерно затягивая гайки крепления (или винты) крестообразно во избежание перекоса. Чрезмерное усилие при затяжке может деформировать корпус воздушного фильтра, нарушив геометрию посадочной зоны.

Контроль качества установки

После монтажа обязательно выполните проверку герметичности:

- Запустите прогретый двигатель.

- Распылите небольшое количество очистителя карбюратора или WD-40 вокруг стыка корпуса фильтра с карбюратором.

- Наблюдайте за поведением оборотов двигателя:

- Стабильная работа – соединение герметично.

- Резкий рост или «просадка» оборотов – наличие подсоса воздуха.

При обнаружении подсоса остановите двигатель, ослабьте крепления, проверьте целостность прокладки и правильность положения фильтра, затем повторите установку и контроль. Исправный фильтр с корректным уплотнением обеспечивает стабильные параметры воздушного потока, сохранение настроек карбюратора и защиту двигателя от абразивного износа.

Установка начального положения винта количества смеси ХХ

После подтверждения исправности системы зажигания и герметичности впускного тракта приступают к предварительной настройке винта количества. Двигатель должен быть прогрет до рабочей температуры (80-90°C), воздушная заслонка полностью открыта, а подсос отключен.

Плавно заверните винт количества смеси холостого хода по часовой стрелке до упора, избегая чрезмерного усилия. Фиксация крайнего положения обеспечивает точность последующей регулировки. Обратите внимание на характер работы двигателя – он должен заглохнуть при полном закрытии канала.

Процедура настройки

Выполните следующие действия для установки базового положения:

- Выверните винт против часовой стрелки на 1.5-2 оборота – это стандартное стартовое положение для карбюраторов К126Н.

- Запустите двигатель и дайте ему стабилизироваться на холостых оборотах в течение 60 секунд.

- Контролируйте обороты по тахометру:

- При значении ниже 650 об/мин – выверните винт дополнительно на 1/4 оборота

- При превышении 850 об/мин – заверните винт на 1/4 оборота

Используйте таблицу для диагностики некорректной настройки:

| Симптом | Причина | Корректировка |

|---|---|---|

| Двигатель глохнет при отпускании педали газа | Слишком бедная смесь | Вывернуть винт на 1/2 оборота |

| Плавающие обороты ХХ | Избыточное топливо в смеси | Завернуть винт на 1/4 оборота |

Важно: Данная установка является подготовительным этапом перед тонкой регулировкой качества смеси винтом состава. После фиксации начального положения переходят к калибровке с помощью газоанализатора или по методу максимальных оборотов.

Начальный запуск двигателя и прогрев до рабочей температуры

Перед запуском убедитесь в наличии топлива в поплавковой камере, используя ручной подкачивающий насос. Проверьте надёжность соединений топливопроводов, отсутствие подтёков горючего и правильность подключения проводов системы зажигания. Убедитесь, что воздушная заслонка полностью закрыта ("подсос" вытянут), а дроссельные заслонки приоткрыты на ⅛-¼ хода.

Включите зажигание и проверните коленчатый вал стартером. После первых вспышек плавно приоткройте воздушную заслонку на 1/3 для стабилизации оборотов. При затруднённом пуске остановите стартер, полностью закройте воздушную заслонку и повторите попытку через 30 секунд. Избегайте длительной работы стартера более 10 секунд непрерывно.

Прогрев и контроль параметров

После запуска поддерживайте обороты 1200-1500 об/мин, постепенно утапливая рычаг "подсоса". Контролируйте:

- Устойчивость холостого хода – отсутствие "провалов" или самопроизвольного повышения оборотов

- Температуру охлаждающей жидкости – прогрев до 80-90°C (по указателю на приборной панели)

- Цвет выхлопных газов – допустим лёгкий серый оттенок, чёрный или сизый дым сигнализируют о неисправностях

| Параметр | Нормальное состояние | Признак неполадки |

|---|---|---|

| Обороты холостого хода | 800-900 об/мин (после прогрева) | Плавание оборотов, глохнет при сбросе газа |

| Звук работы | Ровный "тяжёлый" гул | Хлопки в карбюратор/глушитель, металлический стук |

| Время прогрева | 4-7 минут летом, 8-12 минут зимой | Затяжной прогрев (>15 мин) при положительной температуре |

Не допускайте работу на высоких оборотах (>2000 об/мин) до достижения 50°C. При появлении неустойчивой работы или детонации немедленно заглушите двигатель и проверьте уровень топлива, угол опережения зажигания и герметичность впускного тракта. Прогрев считается завершённым при стабильных оборотах и температуре антифриза 85±5°C.

Регулировка качества смеси ХХ винтом эмульсионной трубки

Винт качества смеси регулирует соотношение топлива и воздуха в переходной системе холостого хода, воздействуя на сечение канала эмульсионной трубки. Правильная настройка обеспечивает стабильные обороты, плавный переход на нагрузки и минимальную токсичность выхлопа при прогретом двигателе. Неверная регулировка приводит к "провалам" при резком открытии дросселя, перерасходу топлива или перегреву.

Перед началом убедитесь, что двигатель прогрет до рабочей температуры (80–90°C), зажигание отрегулировано, уровень топлива в поплавковой камере соответствует норме, а винт количества смеси предварительно выставлен для поддержания оборотов ХХ в пределах 750–850 об/мин. Воздушный фильтр должен быть чистым.

Последовательность регулировки

- Запустите двигатель и дайте ему выйти на рабочий температурный режим.

- Полностью закрутите винт качества смеси до упора по часовой стрелке, затем выверните его на 1,5–2 оборота (стартовое положение).

- Медленно вращайте винт против часовой стрелки, обогащая смесь, пока обороты не достигнут максимума.

- Зафиксируйте положение винта, при котором обороты наиболее высокие и стабильные.

- Проверьте реакцию двигателя: резко нажмите и отпустите педаль газа. Если наблюдается "провал" оборотов или остановка – слегка обогатите смесь (выверните винт на 1/8–1/4 оборота).

- Отрегулируйте винтом количества смеси номинальные обороты ХХ (750–850 об/мин).

Критерии правильной настройки:

- Ровная работа двигателя без "рывков"

- Отсутствие черного дыма (переобогащение) или хлопков в глушителе (переобеднение)

- Мгновенная реакция на открытие дросселя

| Симптом | Причина | Действие |

|---|---|---|

| Обороты "плавают" | Слишком бедная смесь | Вывернуть винт на 1/4 оборота |

| Хлопки в глушителе | Переобеднение | Плавно вывернуть винт |

| Черный выхлоп | Переобогащение | Закрутить винт на 1/4 оборота |

Тонкая подстройка оборотов холостого хода винтом количества

После базовой настройки винтом качества приступайте к ювелирной регулировке оборотов холостого хода (ХХ) винтом количества топливной смеси. Этот винт непосредственно управляет объемом горючего, подаваемого в каналы системы ХХ при закрытой дроссельной заслонке. Его корректная установка гарантирует плавную работу двигателя без нагрузки и стабильный переход на рабочие режимы.

Прогрейте мотор до рабочей температуры (80–90°C), отключите все энергопотребители (фары, печку). Убедитесь, что воздушная заслонка полностью открыта, а дроссельные приводы не имеют люфта и не подклинивают. Контролируйте обороты тахометром, ориентируясь на заводское значение для вашей модели (обычно 700–900 об/мин).

Последовательность точной регулировки

- Плавно вращайте винт количества по часовой стрелке до положения, при котором двигатель начинает неустойчиво работать (обороты падают, появляется вибрация).

- Медленно выкручивайте винт против часовой стрелки, фиксируя момент достижения максимально ровных оборотов.

- Продолжайте вращение на 1/8–1/4 оборота дальше (против часовой стрелки), обеспечивая небольшой запас по обогащению смеси.

- Проверьте реакцию мотора: резко нажмите и отпустите педаль газа. Если обороты зависают или двигатель глохнет – добавьте 1/16 оборота смеси винтом количества.

Критерии корректной настройки:

- Устойчивые обороты без "плаванья" (±20 об/мин).

- Отсутствие провалов при резком открытии/закрытии дросселя.

- Минимальная вибрация рукоятки КПП на нейтрали.

- Чистый звук выхлопа без "хлопков" или "стрельбы".

При отклонениях повторите процедуру, предварительно проверив герметичность впускного тракта и исправность свечей. Для сложных случаев используйте газоанализатор: оптимальный уровень CO на ХХ – 0.5–1.2%.

| Проблема | Признак | Коррекция винтом |

|---|---|---|

| Обедненная смесь | Рывки при сбросе газа, перегрев | Выкрутить на 1/8 оборота |

| Переобогащенная смесь | Черный дым, хлопки в глушителе | Вкрутить на 1/8 оборота |

Проверка равномерности работы цилиндров на слух

Прогрейте двигатель до рабочей температуры (80-90°C), установите минимальную устойчивую частоту вращения холостого хода через регулировочные винты карбюратора. Снимите наконечники высоковольтных проводов со свечей цилиндров поочерёдно, используя изолированные плоскогубцы для предотвращения удара током.

Слушайте изменение характера работы двигателя при отключении каждого цилиндра: стабильность падения оборотов и глубина провала в работе ДВС указывают на равномерность нагрузки. Разница в реакции мотора на отключение разных цилиндров свидетельствует о проблемах в системе зажигания, подачи топлива или механическом состоянии ЦПГ.

Критерии оценки результатов

При исправной работе всех цилиндров наблюдается:

- Одинаковое снижение оборотов (примерно 100-150 об/мин) при отключении каждого цилиндра

- Аналогичная степень вибрации и глубина звукового провала

- Мгновенное восстановление стабильности работы после подключения провода

Типичные признаки неисправностей:

| Симптом | Вероятная причина |

|---|---|

| Отсутствие реакции на отключение | Цилиндр изначально не работал |

| Чрезмерное падение оборотов | Дисбаланс нагрузки между цилиндрами |

| Двигатель глохнет при отключении | Критическая неравномерность работы |

После выявления проблемного цилиндра последовательно проверьте:

- Состояние свечи зажигания и величину зазора

- Целостность высоковольтных проводов и крышки трамблёра

- Равномерность подачи топлива в камеры карбюратора

- Компрессию в цилиндре (механические дефекты)

Диагностика перехода от холостого хода к нагрузочным режимам

Плавность перехода двигателя с холостого хода на нагрузочные режимы критична для стабильной работы карбюратора К126Н. Нарушения проявляются в виде провалов мощности, рывков или даже остановки мотора при резком открытии дроссельной заслонки.

Основная причина неполадок кроется в несвоевременной подаче топлива переходной системой. Необходимо последовательно проверить состояние каналов, дозирующих элементов и уровень горючего в поплавковой камере, исключая подсос воздуха.

Этапы диагностики и регулировки

Для выявления дефектов выполните проверку в следующем порядке:

- Визуальный контроль: Убедитесь в отсутствии:

- Задиров на оси дроссельной заслонки

- Загрязнений жиклёров холостого хода (ЖХХ) и переходных отверстий

- Деформации диафрагмы ускорительного насоса

- Тест резкого открытия дросселя:

- Резко нажмите педаль газа при работе на холостом ходу

- Зафиксируйте реакцию: провал оборотов указывает на недостаток топлива, взрывные хлопки – на переобогащение смеси

Корректировка выполняется регулировочными винтами:

| Элемент | Регулировка | Признак успеха |

|---|---|---|

| Винт «качества» смеси холостого хода | Добиться устойчивых 800-900 об/мин | Плавный рост оборотов без рывков |

| Ход штока ускорительного насоса | 1.5-2.0 мм (регулируется прокладками) | Четкая струя топлива при открытии заслонки |

Важно! После регулировки проверьте реакцию двигателя под нагрузкой. Если провалы сохраняются, прочистите вертикальный канал переходной системы и проверьте герметичность соединений карбюратора с впускным коллектором.

Контроль углеводородного состава выхлопа газоанализатором

Перед началом замера убедитесь, что двигатель прогрет до рабочей температуры (80-90°C), система зажигания отрегулирована, воздушный фильтр чист, а холостой ход предварительно установлен по частоте вращения коленчатого вала. Газоанализатор должен быть откалиброван согласно инструкции производителя, а его чувствительный элемент (зонд) вставлен в выхлопную трубу на глубину не менее 300 мм.

Замер концентрации углеводородов (CH) проводится на установившемся режиме холостого хода. Двигатель должен работать на холостом ходу не менее 1-2 минут перед снятием показаний для стабилизации состава смеси. Фиксируются показания прибора в ppm (parts per million) или % об. (в зависимости от модели газоанализатора). Значения CH существенно выше нормы указывают на неполное сгорание топливовоздушной смеси.

Интерпретация показаний и регулировка К126Н

Высокий уровень CH на холостом ходу при правильно выставленном зажигании чаще всего свидетельствует о переобогащенной смеси. Для карбюратора К126Н основными регулировками, влияющими на состав смеси на холостом ходу, являются:

- Винт "качества" (состава) смеси холостого хода: Основной инструмент коррекции. Вращение по часовой стрелке обедняет смесь (снижает CH), вращение против часовой стрелки обогащает (повышает CH).

- Винт "количества" смеси холостого хода: Влияет на общий поток смеси через систему холостого хода и обороты. Его положение может косвенно влиять на эффективность работы системы холостого хода и, следовательно, на CH.

Типичные неисправности К126Н, приводящие к повышенному CH:

- Завышенный уровень топлива в поплавковой камере (неверная регулировка поплавка, негерметичность игольчатого клапана).

- Загрязнение или износ жиклеров системы холостого хода (ГДС), главного топливного жиклера.

- Негерметичность прокладок (между карбюратором и впускным коллектором, под крышкой карбюратора).

- Засорение воздушных жиклеров системы холостого хода или ГДС.

- Износ или негерметичность экономайзера мощностных режимов.

Процедура регулировки с использованием газоанализатора:

- Прогреть двигатель, установить базовые обороты холостого хода винтом "количества".

- Вращая винт "качества" (обычно на 1/4 - 1/2 оборота за шаг), найти положение, при котором показания CH минимальны, а обороты максимальны.

- Вернуть обороты холостого хода винтом "количества" к норме (обычно 750-850 об/мин для двигателей ВАЗ классики).

- Повторить пункты 2 и 3 несколько раз для достижения стабильных минимальных значений CH при номинальных оборотах холостого хода.

Оптимальное значение CH для исправного двигателя с карбюратором К126Н на холостом ходу обычно находится в диапазоне 50-300 ppm (или 0.01 - 0.03% об., в зависимости от прибора и состояния двигателя). Значения выше 500 ppm (0.05% об.) требуют диагностики и регулировки. После каждой корректировки винтами дайте двигателю 15-30 секунд для стабилизации работы перед следующим замером.

Проверка работы двигателя под нагрузкой

После базовой настройки холостого хода и частичных нагрузок выполните тестирование двигателя под реальной нагрузкой. Для этого обеспечьте движение автомобиля или подключение к динамометрическому стенду, имитирующему сопротивление. Нагрузка должна соответствовать 75-85% от максимальной мощности двигателя для проверки работы главной дозирующей системы и экономайзера.

Контролируйте поведение двигателя при резком открытии дроссельной заслонки ("разгоне") и поддержании постоянной скорости на подъёме. Обращайте внимание на детонацию, провалы мощности, черный или белый выхлоп. Используйте тахометр и газоанализатор для объективной оценки параметров.

Ключевые этапы проверки

Проведите комплексную диагностику по следующим направлениям:

- Динамика разгона: Резкое нажатие педали газа должно вызывать мгновенную реакцию двигателя без "провалов" или хлопков в карбюраторе

- Стабильность работы под нагрузкой: Двигатель не должен "троить" или снижать обороты при движении в гору на 4-й передаче

- Цвет выхлопных газов: Серый оттенок – норма, черный свидетельствует о переобогащении смеси, белый – о переобеднении

- Температурный режим: Контроль перегрева при длительной работе под нагрузкой

Корректирующие действия

| Симптом | Возможная причина | Решение |

|---|---|---|

| Хлопки в карбюраторе при разгоне | Слишком бедная смесь в переходном режиме | Увеличить уровень топлива в поплавковой камере или проверить ускорительный насос |

| Черный дым из выхлопа | Переобогащение топливной смеси | Проверить жиклеры ГДС, работу экономайзера, уровень топлива |

| Детонация при нагрузке | Обедненная смесь или раннее зажигание | Отрегулировать угол опережения, проверить топливоподачу главной системы |

После корректировок повторите цикл тестирования. Оптимальным считается результат, когда двигатель уверенно набирает обороты под нагрузкой без детонации при температуре 85-90°C, с стабильными показателями CO (1-2%) и CH (не более 500 ppm) в выхлопных газах.

Доработка регулировок по результатам испытаний

Анализ данных испытаний выявляет отклонения от оптимальных параметров работы двигателя: неравномерная тяга на переходных режимах, повышенный расход топлива или нестабильные холостые обороты. Эти симптомы указывают на необходимость точной коррекции регулировок карбюратора К126Н для устранения дисбаланса топливно-воздушной смеси.

Основное внимание уделяется зонам, где замеры показали критичные расхождения – соотношение СО/СН на холостом ходу, динамика разгона и стабильность работы под нагрузкой. Корректировки выполняются итерационно с последующей проверкой, начиная с базовых параметров.

Ключевые этапы доработки

- Коррекция холостого хода:

- Винтом «количества» установить обороты 700-800 об/мин

- Винтом «качества» добиться содержания СО 0.5-1.2% (по газоанализатору)

- Настройка переходной системы:

- Проверить подачу топлива при резком открытии дросселя

- При "провалах" увеличить сечение жиклера ускорительного насоса на 5-10%

- Оптимизация главной дозирующей системы:

Симптом Действие Переобогащение смеси (черный дым) Уменьшить главный топливный жиклер на 5-10 единиц Переобеднение (детонация, перегрев) Увеличить воздушный жиклер на 5-10 единиц

После каждой корректировки проводятся контрольные замеры на стенде или ходовые испытания. Устойчивая работа на всех режимах при минимальном СО подтверждает правильность доработок.

Контрольный зазор привода воздушной заслонки

Контрольный зазор между рычагом привода и воздушной заслонкой карбюратора К126Н обеспечивает корректную работу пускового устройства. Данный параметр напрямую влияет на степень открытия заслонки при холодном пуске двигателя и последующий прогрев.

Неправильно выставленный зазор вызывает либо недостаточное обогащение смеси (затрудненный запуск), либо переобогащение (повышенный расход топлива, залив свечей). Проверка выполняется на снятом карбюраторе при полностью утопленной кнопке "подсоса" с помощью калиброванных щупов.

Порядок регулировки

- Отсоедините тягу привода воздушной заслонки от рычага на оси дросселя.

- Полностью утопите рукоятку "подсоса" в салоне до упора.

- Проверьте зазор между кромкой рычага управления и наружным упором воздушной заслонки.

- Нормативное значение: 7.5±0.5 мм (уточните в мануале для конкретной модификации).

Для корректировки ослабьте контргайку на регулировочной тяге. Вращением наконечника тяги добейтесь требуемого расстояния, после чего затяните контргайку. Убедитесь в плавном ходе заслонки и отсутствии заеданий.

| Параметр | Значение | Последствия отклонения |

|---|---|---|

| Меньше 7 мм | Переобогащение смеси | Черный выхлоп, перерасход топлива |

| Больше 8 мм | Недостаток топлива | Затрудненный запуск, неустойчивые обороты |

Важно: после регулировки проверьте полное закрытие заслонки рукояткой "подсоса" и ее свободный возврат в исходное положение при утапливании кнопки. При необходимости отрегулируйте длину троса в оболочке.

Список источников

При подготовке материалов по проверке и регулировке карбюратора К126Н использовались следующие категории источников:

Основой послужили технические документы и специализированные издания, содержащие детальные схемы, параметры настройки и методики диагностики для данного узла.

- Руководство по ремонту ГАЗ-24 "Волга" (раздел "Топливная система")

- Карбюраторы К-126, К-135 – Техническое описание и инструкция по обслуживанию (НИИАТ, 1980 г.)

- Учебное пособие "Устройство и регулировка карбюраторов" (автор П.А. Дмитриев)

- Журнал "За рулём" – Архивные выпуски 1975-1985 гг. (статьи по настройке карбюраторов)

- Заводские нормативы "Регулировочные параметры К126Н" (Горьковский автозавод)

- Справочник "Неисправности карбюраторных двигателей" (глава "Диагностика смесеобразования")