Проверка резонатора Нивы Шевроле - ремонтные рекомендации

Статья обновлена: 28.02.2026

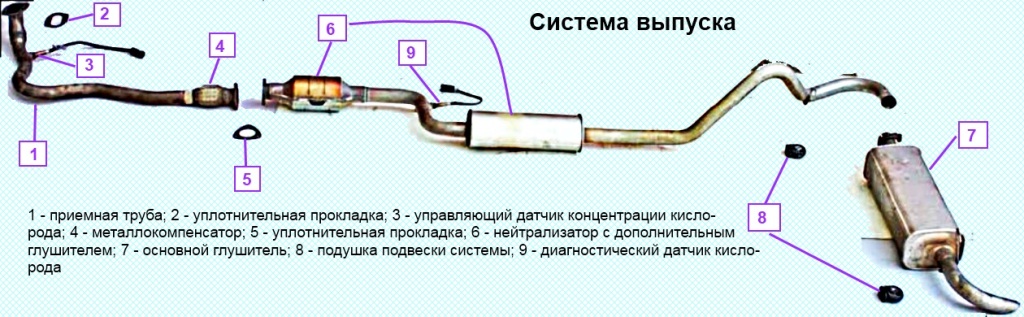

Резонатор – ключевой элемент выхлопной системы автомобиля, предназначенный для снижения шума и гашения пульсаций отработанных газов. От его исправности напрямую зависит комфорт водителя и корректная работа двигателя.

На внедорожниках Нива Шевроле резонатор подвержен повышенным нагрузкам из-за специфики эксплуатации. Своевременная диагностика позволяет избежать серьезных поломок глушителя и дорогостоящего ремонта.

В статье рассмотрим основные методы проверки состояния резонатора, типовые неисправности и практические рекомендации по их устранению своими силами.

Выявление громкого дребезжания в области днища

Громкий дребезжащий звук под днищем Нивы Шевроле при запуске двигателя, разгоне или проезде неровностей часто указывает на проблемы с резонатором. Этот металлический элемент выхлопной системы подвержен вибрациям и коррозии, что приводит к появлению характерного лязга или брякания. Звук обычно усиливается на низких оборотах и может временно пропадать при прогреве системы из-за теплового расширения металла.

Игнорирование дребезжания опасно: разрушающийся резонатор может оторваться при движении, повредить другие узлы или перекрыть выхлопной тракт. Необходимо срочно локализовать источник, сосредоточившись на креплениях, целостности корпуса и внутренних компонентах резонатора. Проверку выполняют на холодной системе – горячие элементы выхлопа вызывают ожоги.

Методы диагностики и типовые неисправности

Для точного выявления причины выполните следующие действия:

- Визуальный осмотр: проверьте корпус резонатора на:

- Сквозные отверстия от коррозии

- Вмятины от ударов о препятствия

- Трещины по сварным швам

- Тест на подвижность: раскачайте резонатор рукой (в перчатке). Исправный элемент не должен:

- Стучать о кузов или элементы подвески

- Иметь люфт в кронштейнах крепления

- Прослушивание: постучите резиновым молотком по корпусу. Глухой звук говорит о норме, звонкий «пустой» гул – о разрушении внутренних перегородок.

| Признак | Вероятная причина | Способ проверки |

|---|---|---|

| Дребезжание при старте/остановке двигателя | Разрушение подвесов (сайлент-блоков) | Осмотр резинок на разрывы, проверка зазора между болтом и втулкой |

| Звон металла на высоких оборотах | Отрыв внутренних камер резонатора | Акустический тест молотком, встряхивание детали |

| Стук только на кочках | Прогар корпуса или ослабление хомутов | Поиск черных следов сажи вокруг отверстий, контроль момента затяжки соединений |

Важно: при обнаружении дефектов креплений сначала замените подвесы – часто это устраняет дребезжание без замены резонатора. Если корпус прогорел или деформирован, потребуется полная замена детали. Используйте только оригинальные или проверенные аналоги – дешевые резонаторы быстро выходят из строя из-за вибраций.

Проверка визуального состояния корпуса на вмятины

Тщательно осмотрите корпус резонатора по всей длине при хорошем освещении, используя фонарь при необходимости. Особое внимание уделите нижней части элемента и зонам воздела креплений, где чаще всего возникают повреждения от контакта с дорожными препятствиями или камнями.

Ищите любые деформации поверхности: вмятины, вогнутости или следы сильных ударов. Даже незначительные, на первый взгляд, вмятины способны сузить проходное сечение и нарушить выхлопной поток, что ведет к потере мощности двигателя и изменению звука выхлопа.

Ключевые признаки и последствия повреждений

Обнаруженные дефекты оценивайте по следующим критериям:

- Глубина вмятины: Глубокие вдавленности (более 1-2 см) критичны для центральной части корпуса.

- Локализация: Наиболее опасны повреждения в зоне входного/выходного патрубков и в середине резонатора.

- Площадь деформации: Обширные вмятины сильнее влияют на пропускную способность.

Поврежденный корпус создает избыточное противодавление в выпускной системе. Это провоцирует:

- Падение приемистости двигателя (тяги) на средних и высоких оборотах.

- Увеличение расхода топлива из-за нарушения оптимального продува цилиндров.

- Металлический дребезг или гул при работе мотора (вибрирующие деформированные стенки).

При выявлении значительных вмятин рекомендуется замена резонатора. Попытки выправления (рихтовки) обычно неэффективны из-за жесткости корпуса и высокого риска нарушения внутренних перегородок.

Обнаружение следов коррозии на металле резонатора

Тщательно осмотрите поверхность резонатора при ярком освещении, уделяя особое внимание скрытым участкам – нижней части корпуса, сварным швам, фланцам соединения с глушителем и приемной трубой. Используйте фонарь и зеркало для труднодоступных зон. Ищите характерные признаки: бугорки, вздутия лакокрасочного покрытия, рыхлые пятна красно-коричневого или белесого цвета (особенно после зимнего сезона), а также участки с отслоившейся краской или окалиной.

Проведите рукой в перчатке по подозрительным местам, проверяя прочность металла – глубокая коррозия часто проявляется хрупкостью или провалами поверхности. Простучите резонатор деревянным или резиновым молотком по всей площади: глухой звук или дребезжание укажут на скрытые очаги разрушения металла изнутри. Обратите внимание на состояние крепежных хомутов и кронштейнов – ржавчина на них часто распространяется на прилегающие участки корпуса.

Ключевые зоны риска и характер повреждений

Коррозия развивается неравномерно, некоторые участки страдают чаще:

- Стыки и сварные швы: Концентрация напряжений и возможные микротрещины ускоряют окисление.

- Нижняя часть и внутренние перегородки: Скапливается конденсат и грязь, создавая агрессивную среду.

- Крепежные ушки и кронштейны: Постоянные вибрации разрушают защитный слой.

Типичные стадии разрушения:

- Поверхностная ржавчина: Рыхлый налет, легко удаляемый щеткой без ущерба для толщины металла.

- Точечная коррозия: Локальные углубления (раковины), требующие зачистки и оценки глубины.

- Сквозное поражение: Отверстия или обширные зоны истончения, ведущие к потере герметичности и громкому дребезжанию.

| Визуальный признак | Возможная причина | Срочность ремонта |

|---|---|---|

| Равномерный рыжий налет | Поверхностное окисление | Низкая (профилактическая обработка) |

| Локальные вздутия краски | Подпленочная коррозия | Средняя (зачистка + защита) |

| Сквозные отверстия, хлопья окалины | Глубокое поражение металла | Высокая (замена узла) |

Важно: Обнаружение множественных глубоких очагов или сквозных прогаров делает ремонт резонатора экономически нецелесообразным – требуется замена. Поверхностные повреждения поддаются зачистке и обработке термостойкими составами для замедления развития коррозии.

Поиск трещин в сварных швах патрубков

Патрубки резонатора Нивы Шевроле подвергаются постоянным вибрациям и температурным деформациям, что приводит к усталости металла в зонах сварных соединений. Чаще всего трещины появляются в местах крепления входного, выходного и перепускного патрубков к корпусу резонатора.

Визуальный осмотр – основной метод обнаружения дефектов: ищите тонкие темные линии, расходящиеся от шва, следы ржавчины или нагара вдоль соединения. Особое внимание уделите труднодоступным стыкам и нижней части патрубков, где скапливается конденсат.

Порядок диагностики и ремонта

Для точного выявления микротрещин выполните следующие действия:

- Очистка поверхности: удалите грязь, ржавчину и антикоры металлической щеткой.

- Обработка растворителем: обезжирьте швы уайт-спиритом для улучшения видимости дефектов.

- Использование лупы: примените увеличительное стекло 3-5× для осмотра под разными углами.

При обнаружении трещин:

- Мелкие повреждения (до 2 см) допустимо заварить аргоном без демонтажа системы.

- Сквозные или ветвящиеся трещины требуют вырезки поврежденного участка и установки заплаты.

- После ремонта обработайте швы термостойким герметиком (до 700°C) для профилактики коррозии.

| Признак проблемы | Рекомендуемое действие |

|---|---|

| Матовые пятна у шва | Проверить на скрытые трещины |

| Свист при разгоне | Искать микротрещины в выпускном патрубке |

| Следы сажи на стыках | Зачистить и проварить шов |

Контроль целостности внутренних перегородок

Визуальный осмотр через технологические отверстия резонатора часто недостаточен из-за ограниченного обзора. Основной метод – простукивание поверхности глушителя деревянным или резиновым молотком по всей площади, уделяя особое внимание зонам стыков и потенциально проблемным участкам.

Целая перегородка издает глухой, однородный звук при ударе. Разрушенная или отслоившаяся перегородка отзывается дребезжанием, грохотом или заметно измененным тоном в месте повреждения. Сильная коррозия с внутренней стороны также меняет акустические характеристики металла.

Методы диагностики и признаки проблем

При выявлении подозрительных участков выполните следующие действия:

- Повторите простукивание вокруг зоны с аномальным звуком для точной локализации дефекта.

- Проверьте наличие вибраций или механических шумов при работе двигателя на разных оборотах (требуется помощник).

- Используйте эндоскоп (при наличии) для визуализации состояния перегородок через отверстия датчика кислорода или концевика.

Критичные признаки необходимости замены резонатора:

- Ярко выраженное дребезжание/грохот на холостом ходу или под нагрузкой.

- Звук "рассыпающихся камней" при резком изменении оборотов двигателя.

- Заметное падение мощности двигателя, сопровождающееся изменением звука выхлопа.

| Признак | Возможное состояние перегородки |

|---|---|

| Глухой равномерный стук | Целая, без повреждений |

| Дребезжание, "жестяной" звук | Частичный отрыв, трещины |

| Грохот, "рассыпание" | Полное разрушение перегородки |

Замена резонатора – единственное решение при подтвержденном разрушении внутренних перегородок. Попытки ремонта (сварка, клепка) обычно неэффективны из-за труднодоступности и агрессивной среды внутри узла.

Проверка крепежных хомутов на надежность фиксации

Крепежные хомуты обеспечивают герметичное соединение элементов выхлопной системы. Ослабление или повреждение хомутов приводит к утечке отработанных газов, повышению шума и потере мощности двигателя. Регулярная проверка особенно важна из-за постоянных вибраций и температурных деформаций.

Начинайте осмотр при холодном глушителе. Визуально оцените состояние хомутов на всех стыках резонатора – отсутствие трещин, глубокой коррозии и деформаций обязательно. Особое внимание уделите зонам крепления резонатора к приемной трубе и промежуточной части.

Порядок диагностики и устранения неисправностей

Выполните следующие действия для комплексной проверки:

- Механическое тестирование: попробуйте сдвинуть элементы системы рукой. Любое перемещение резонатора относительно труб указывает на ослабление.

- Затяжка крепежей: ключом на 13 мм подтяните гайки хомутов с усилием 15-20 Н·м. Проверьте, не проворачиваются ли болты в зажимах.

- Дефектовка: замените хомуты при обнаружении:

- Сорванной резьбы

- Сквозной коррозии металла

- Трещин в местах изгиба

После затяжки или замены запустите двигатель и проверьте герметичность соединений на слух (характерное шипение) и с помощью мыльного раствора, нанесенного на стыки. Пузыри укажут на утечку.

| Тип неисправности | Действие |

|---|---|

| Прогар посадочного места | Замена резонатора в сборе |

| Срезанные грани болта | Установка нового хомута |

| Деформация прижимного кольца | Выравнивание или замена |

Используйте только термостойкие хомуты из нержавеющей стали с маркировкой A2/A4. Дешевые аналоги быстро разрушаются от перепадов температур.

Осмотр подвесных резинок на разрывы и деформацию

Внимательно проверьте каждую подвесную резинку резонатора, вращая рукой глушитель для доступа к скрытым участкам. Ищите видимые трещины, особенно в местах крепления к кронштейнам кузова и самой детали – эти зоны подвержены максимальным нагрузкам. Обращайте внимание на глубину повреждений: даже мелкие надрывы со временем приведут к разрыву.

Оцените степень деформации резиновых элементов. Сравните их форму с новой деталью – отклонения от оригинала (растяжение, сплющивание, перекос) указывают на износ. Проверьте эластичность: затвердевшая, потерявшая упругость резина не гасит вибрации должным образом, что вызывает ускоренный износ резонатора и креплений.

Ключевые признаки износа и методы проверки

Критичные дефекты, требующие замены:

- Сквозные разрывы любой длины.

- Глубокие трещины (более 50% толщины материала).

- Сильное расслоение резины по слоям.

- Выраженная деформация (растяжение на 15-20% и более от нормы).

Техника диагностики:

- Расшатайте резонатор рукой вверх-вниз и в стороны – чрезмерный люфт (более 5-10 мм) сигнализирует о неисправности подвесов.

- Надавите отверткой на резинку в местах изгибов – появление новых трещин подтверждает потерю эластичности.

- Осмотрите металлические втулки внутри резинок – коррозия или смещение указывают на разрушение связки.

| Состояние резинки | Последствия эксплуатации |

| Трещины у проушин | Вибрация на кузов, риск отрыва глушителя |

| Растяжение/провисание | Удар резонатора о элементы днища, деформация труб |

| Затвердевание резины | Передача ударных нагрузок, шум в салоне |

Не игнорируйте осмотр смежных элементов: проверьте целостность сварных швов кронштейнов на кузове и резонаторе. Коррозия или трещины металла в этих точках потребуют ремонта даже при исправных резинках. Всегда меняйте подвесы комплектом – установка одной новой детали на изношенные соседние приводит к ее ускоренному выходу из строя.

Диагностика звона при простукивании корпуса резонатора

Простукивание корпуса резонатора деревянной или пластиковой киянкой – быстрый метод выявления внутренних повреждений. Глухой однородный звук по всей поверхности свидетельствует о целостности внутренних перегородок и наполнителя.

Металлический звон или дребезг при ударах указывает на критическую проблему: разрушение сот-катализатора, отрыв внутренних перегородок или полное выгорание звукопоглощающего материала. Локализация звона помогает определить зону разрушения.

Интерпретация звуков и действия

При выявлении звона выполните дополнительные проверки:

- Визуальный осмотр на предмет вмятин или коррозии в зоне аномального звука

- Контроль выхлопных газов – повышенный шум при работе двигателя подтверждает диагноз

- Проверка креплений – исключите вибрацию кронштейнов, имитирующую внутренний звон

| Характер звука | Вероятная причина | Рекомендуемое действие |

|---|---|---|

| Глухой равномерный стук | Исправное состояние | Дальнейшая диагностика не требуется |

| Звонкий перезвон | Разрушение каталитических элементов | Замена резонатора |

| Локальный дребезг | Отслоение перегородки | Проверка давления выхлопа + замена |

Важно: Диагностику проводят на остывшем глушителе! Совмещайте простукивание с осмотром стыков – трещины в сварных швах могут давать схожий дребезжащий звук.

Обнаружение почернений от прорыва газов

Проверьте внешнюю поверхность резонатора и прилегающих участков выхлопной системы на наличие сажевых подтёков или чёрных пятен. Особое внимание уделите местам соединений: фланцам, стыкам труб и зоне крепления к кузову. Даже незначительные почернения указывают на нарушение герметичности.

Используйте меловой тест для точного выявления микротрещин: нанесите водный меловой раствор на подозрительные участки, запустите двигатель. Появление расходящихся тёмных лучей на высохшей поверхности чётко обозначит точки утечки отработавших газов.

Порядок действий при подтверждении утечки

- Затяжка крепежей: попробуйте равномерно подтянуть болты соединений динамометрическим ключом с усилием, указанным в руководстве по ремонту

- Замена прокладок: при наличии деформации или прогаров прокладок между секциями выхлопной системы установите новые медные или графитовые аналоги

- Обработка термостойким герметиком: нанесите специализированный состав (температура стойкости от +1000°C) на стыки после затяжки

| Визуальный признак | Возможная причина | Экспресс-решение |

| Радиальные чёрные полосы вокруг фланца | Деформация посадочной плоскости, коррозия болтов | Шлифовка привалочных поверхностей, замена крепежа |

| Локальные пятна на корпусе резонатора | Сквозная коррозия, микротрещины от вибрации | Аргонная сварка или замена узла |

- Проведите контрольный осмотр через 100 км пробега – повторное появление сажи требует углублённой диагностики

- При замене резонатора используйте оригинальные прокладки – нештатная толщина нарушает геометрию сборки

- Проверьте состояние подушек подвеса – перекос системы провоцирует разгерметизацию

Проверка состояния внешнего термозащитного экрана

Внешний термозащитный экран резонатора Нивы Шевроле выполняет критическую роль: он изолирует высокие температуры выхлопной системы, предотвращая нагрев соседних узлов (топливных магистралей, кузова, элементов подвески) и снижая риск возгорания сухой листвы или травы. Конструктивно это металлический кожух, закрепленный болтами или хомутами вокруг резонатора.

Регулярная проверка экрана обязательна, так как постоянный термоциклинг, вибрации, влага и дорожные реагенты приводят к его коррозии, деформациям и разрушению точек крепления. Неисправный экран теряет защитные свойства, повышая пожароопасность и риск повреждения смежных систем.

Методика проверки и типовые проблемы

Для диагностики потребуется подъемник/яма и фонарь. Действуйте по алгоритму:

- Визуальный осмотр: Ищите:

- Сквозную коррозию (отслоение покрытия, дыры)

- Деформации (вмятины от ударов камнями)

- Трещины по сварным швам или на изгибах

- Проверка креплений:

- Болты – на наличие срывов резьбы, признаки откручивания

- Хомуты – на целостность, надежность фиксации

- Прокладки-термоизоляторы – на расслоение или отсутствие

- Тест на люфт: Покачайте экран рукой (в перчатке!). Допустимый зазор между экраном и резонатором – 1-2 см. Отчетливый стук или касание резонатора требуют ремонта.

| Проблема | Последствия | Решение |

|---|---|---|

| Коррозия >30% площади | Потеря жесткости, перегрев | Замена экрана |

| Отсутствующие/сорванные болты | Вибрация, риск отрыва | Установка новых крепежей с термошайбами |

| Деформация с касанием резонатора | Дребезг, локальный перегрев | Правка или замена экрана |

| Износ термопрокладок | Передача вибрации на кузов | Монтаж новых жаростойких прокладок |

Важно! При замене экрана или крепежей используйте только термостойкие материалы (нержавеющая сталь, латунные вставки). Не применяйте пластиковые хомуты или обычную сталь – они быстро разрушатся.

Оценка зазоров между резонатором и другими узлами

Проверка зазоров между резонатором и близлежащими элементами кузова или трансмиссии критична для предотвращения вибраций и механических повреждений. Недостаточное расстояние приводит к постоянному контакту металлических деталей при работе двигателя и движении по неровностям, вызывая деформации, пробои и ускоренный износ системы выхлопа. Особое внимание уделите зонам возле карданного вала, заднего моста, элементов подвески и топливных магистралей.

Для точной оценки используйте щуп или пластиковую карту толщиной 10-15 мм – это минимально рекомендуемый зазор. Замеры выполняйте на заглушенном авто, полностью выжав ручник и установив противооткатные упоры. Проверяйте расстояния в трех режимах: статическом (авто стоит), при раскачивании кузова вручную и с помощником, имитирующим работу двигателя (нажатие на газ в салоне). Фиксируйте точки касания мелом или маркером.

Типичные проблемные зоны и методы коррекции

- Карданный вал: При касании вала приподнимите резонатор регулировкой резиновых подвесов или добавьте проставки к кронштейнам крепления.

- Защита картера/кузовные ребра: Продавившиеся участки выправляйте молотком через деревянную проставку, сохраняя форму резонатора.

- Топливные трубки: При риске перетирания установите дополнительные хомуты-держатели на трубопроводы, отводя их от резонатора.

| Симптом недостаточного зазора | Экстренная мера (в дороге) |

| Дребезжание при старте/торможении | Обмотка точки контакта асбестовым шнуром |

| Постоянный стук на кочках | Ослабление хомутов, сдвиг резонатора вручную |

| Запах горелой резины | Демонтаж подвесов, временная фиксация проволокой |

- После регулировки зазоров обязательно проверьте момент затяжки всех гаек крепления (35-50 Нм).

- Прогрейте двигатель до рабочей температуры и повторно осмотрите зазоры – металл расширяется при нагреве.

- При замене резонатора используйте только оригинальные кронштейны – универсальные часто нарушают геометрию.

Тестирование на посторонние вибрации на разных оборотах

Прогрейте двигатель до рабочей температуры, затем установите автомобиль на ровную площадку с включенным ручным тормозом. Откройте капот и внимательно прислушайтесь к работе силового агрегата на холостом ходу, фиксируя любые нехарактерные звуки в зоне резонатора.

Попросите помощника плавно повышать обороты двигателя до 1500-2000, 3000-3500 и 4500-5000 об/мин, удерживая каждую позицию 10-15 секунд. В это время проверяйте резонатор и выхлопную систему на предмет:

- Тактильных ощущений – приложите руку (в перчатке!) к корпусу резонатора, ощущая вибрации

- Акустических аномалий – дребезг, гул или металлический лязг при изменении нагрузки

- Визуальных симптомов – дребезжание компонентов, контакт с кузовом или подвеской

Интерпретация результатов

| Обороты (об/мин) | Возможная неисправность | Действия |

|---|---|---|

| Холостой ход | Ослабление внутренних перегородок, трещины на швах | Проверка целостности сварных соединений |

| 2000-3500 | Резонанс из-за прогорания гофры или деформации корпуса | Осмотр подвесов, поиск вмятин на резонаторе |

| Свыше 4000 | Разрушение наполнителя или отрыв креплений | Контроль затяжки хомутов, диагностика подушек |

Важно: При выявлении вибраций обязательно проверьте состояние резиновых подвесов – их провис или разрыв вызывает дисбаланс всей системы. Для точной локации источника используйте стетоскоп или деревянный брусок, прижатый к разным участкам трубы.

Проверка герметичности соединений перед глушителем

Перед началом диагностики резонатора тщательно осмотрите фланцевые соединения и хомуты на участке от выпускного коллектора до входа в резонатор. Ищите видимые следы прогаров, коррозии или механических повреждений на металлических поверхностях. Обратите особое внимание на состояние прокладок между секциями – они часто становятся источником утечек из-за перепадов температур.

Запустите двигатель и перекрыте выхлопную трубу ветошью на 3-5 секунд, создавая избыточное давление в системе. Прислушайтесь к характерному шипению в зоне соединений – это явный признак разгерметизации. Для точной локализации используйте мыльный раствор: нанесите его кистью на стыки при работающем моторе и наблюдайте за появлением пузырей.

Этапы устранения неполадок

При обнаружении дефектов выполните следующие действия:

- Ослабьте хомуты и снимите повреждённый участок трубы

- Зачистите привалочные плоскости металлической щёткой от нагара

- Обязательно замените деформированные прокладки новыми (артикул для Нивы Шевроле: 2123-1299046)

- Обработате соединения термостойким герметиком (до 1100°C)

| Тип соединения | Рекомендуемый момент затяжки | Признак износа |

|---|---|---|

| Фланец коллектор-приёмная труба | 22-25 Н·м | Чёрный нагар по контуру |

| Хомут резонатора | 15-18 Н·м | Прогар резиновой подушки |

После сборки повторно проведите тест с мыльным раствором. Убедитесь в отсутствии вибраций трубы при работе двигателя на переходных режимах (2000-3000 об/мин). Помните: негерметичные стыки перед резонатором вызывают гулкий звук выхлопа и снижают эффективность глушителя.

Обнаружение конденсата в точках свищей

Конденсат скапливается преимущественно в нижних зонах резонатора, особенно при частых поездках на короткие дистанции, когда система не успевает прогреться до рабочей температуры. При наличии свищей (сквозных отверстий или трещин) в корпусе или сварных швах, влага активно проступает наружу через эти повреждения даже на остывшем глушителе. Это происходит из-за разницы давления внутри и снаружи системы при нагреве/охлаждении.

Наиболее выражено конденсат проявляется в точках свищей после остановки двигателя: пар или капли воды видны невооруженным глазом на холодных металлических поверхностях. Особое внимание уделите стыкам труб, хомутам, участкам возле сварных соединений и нижним точкам банок резонатора – там коррозия и пробоины возникают чаще всего из-за постоянного контакта с влагой и реагентами.

Порядок проверки и устранения

- Визуальный осмотр на подъемнике/яме:

- Заглушите мотор после поездки (дайте 5-10 минут для конденсации влаги).

- Тщательно исследуйте низ резонатора, места креплений и соединений.

- Ищите мокрые пятна, подтеки или капли вдоль швов и на поверхности металла.

- Локализация свища:

- Обведите мелом подозрительные участки – влага четко проявит контур повреждения.

- Используйте мыльный раствор: нанесите кистью на заглушенную, но еще теплую систему (при работающем двигателе – опасно!) – выход газов выдаст себя пузырями.

- Способы ремонта:

Тип повреждения Метод ремонта Примечание Точечная коррозия (до 3 мм) Зачистка + холодная сварка Только временное решение Сквозная трещина до 5 см Аргонная сварка Требует снятия узла Множественные свищи, прогнившие банки Замена резонатора Оптимально при сильном износе - Контроль после ремонта:

- Повторите проверку с мыльным раствором через 100-200 км пробега.

- Убедитесь в отсутствии новых очагов коррозии рядом с заплаткой.

Важно: Постоянные утечки конденсата через свищи ускоряют разрушение металла вокруг повреждения. Даже мелкие отверстия требуют оперативного устранения – влага смешивается с выхлопными газами, образуя агрессивные кислоты, разъедающие резонатор изнутри и снаружи.

Анализ рабочих звуков при резком сбросе газа

При резком отпускании педали газа на Ниве Шевроле возникают характерные звуки, требующие анализа. Звуковая диагностика помогает локализовать проблемы резонатора или прилегающих элементов выхлопной системы.

Звуки проявляются в момент резкого снижения оборотов двигателя, когда давление выхлопных газов резко падает. Это провоцирует вибрации и удары в местах повреждений или ослабления креплений.

Типичные звуки и их причины

Глухие удары под днищем:

- Прогоревшая перегородка внутри резонатора

- Отрыв внутренних камер банки глушителя

Дребезжание "жестяного" типа:

- Прогар внешнего корпуса резонатора

- Контакт резонатора с защитой картера

- Ослабление хомутов крепления

Металлический лязг:

- Разрушение подвесов (сайлентблоков)

- Поломка кронштейнов крепления

Порядок проверки

- Прогреть выхлопную систему до рабочей температуры

- Резко сбросить газ на нейтральной передаче при 3000-4000 об/мин

- Повторить процедуру при движении под нагрузкой

- Локализовать источник звука с помощью ассистента

| Звук | Вероятная зона повреждения | Экстренная мера |

|---|---|---|

| Бульканье | Стык резонатора и приемной трубы | Затяжка соединения |

| Скрип | Резиновые подвесы | Замена подвесов |

| Грохот | Полный отрыв резонатора | Сварка трещин |

Важно: При обнаружении дребезжания проверьте зазор между резонатором и элементами кузова. Минимальное расстояние должно составлять 15 мм для исключения вибрационного контакта.

Очистка поверхности от грязи для точного осмотра

Накопленная грязь, масляные потёки и дорожные реагенты на резонаторе Нивы Шевроле маскируют трещины, коррозию и точки прогара. Без тщательной очистки даже визуальный осмотр не даст достоверной информации о состоянии детали.

Используйте щётку с жёсткой синтетической щетиной и автомобильный шампунь для первичной обработки. Особое внимание уделите сварным швам, соединениям труб и изгибам – в этих зонах грязь скапливается интенсивнее всего.

Порядок действий и средства

Обязательные этапы:

- Обильно полейте резонатор водой под давлением для размягчения застарелых наслоений.

- Нанесите специализированный очиститель выхлопных систем (например, Hi-Gear Exhaust Cleaner) или раствор хозяйственного мыла.

- Обработайте поверхность щёткой, уделяя стыкам и фланцам.

- Смойте остатки грязи мощной струёй воды.

- Тщательно просушите деталь сжатым воздухом или ветошью.

Важные нюансы:

- Не применяйте абразивные скребки – они повредят металл.

- Избегайте агрессивных растворителей (ацетон, бензин) – они удаляют защитное покрытие.

- Контролируйте направление струи воды: влага не должна попадать в глушитель через выходное отверстие.

| Тип загрязнения | Рекомендуемое средство |

|---|---|

| Свежая грязь, пыль | Автошампунь + щётка |

| Масляные потёки, нагар | Очиститель выхлопных систем |

| Ржавчина, окислы | Преобразователь ржавчины (после мойки) |

Использование мыльного раствора для выявления утечек

Приготовьте концентрированный раствор: смешайте теплую воду с жидким мылом или средством для мытья посуды в пропорции 1:5. Для удобства нанесения используйте кисть с мягким ворсом, пульверизатор или губку. Альтернатива – готовые аэрозольные составы для поиска утечек, но самодельный раствор не уступает в эффективности при меньшей стоимости.

Перед обработкой очистите поверхность резонатора и прилегающих трубопроводов от грязи, масляных пятен и ржавчины щеткой. Прогрейте двигатель до рабочей температуры для создания давления в выхлопной системе. Наносите раствор равномерно на все потенциально проблемные зоны: стыки труб, фланцы, сварные швы, корпус резонатора и места крепления к кузову.

Интерпретация результатов

Внимательно наблюдайте за обработанными участками при работающем двигателе. Признаки утечки:

- Появление стабильных мыльных пузырей – указывает на интенсивное проникновение газов

- Образование пены или шипящей пленки – свидетельствует о небольшой утечке

- Быстрое исчезновение мыльного слоя на конкретном участке – признак сильного прорыва газов

Для точной локализации проблемных зон маркируйте их мелом. После диагностики тщательно смойте раствор водой во избежание коррозии.

| Тип дефекта | Визуальный признак | Срочность ремонта |

|---|---|---|

| Прогар корпуса | Активное пузырение | Критично (незамедлительный) |

| Негерметичность соединения | Постоянная пена | Высокая (требует устранения) |

| Микротрещина | Единичные пузыри | Средняя (плановый ремонт) |

Проверка геометрии крепежных кронштейнов

Неправильная геометрия крепежных кронштейнов глушителя – частая скрытая причина вибраций, преждевременного разрушения элементов выхлопной системы (особенно в местах сварки и гибких элементов) и повреждения кузова в точках крепления. Даже незначительный перекос, возникший из-за удара, коррозии или некорректного предыдущего ремонта, создает постоянное напряжение в системе.

Перед установкой нового резонатора или при диагностике вибраций существующей системы критически важно проверить положение и состояние точек крепления на днище автомобиля. Игнорирование этого этапа может свести на нет все усилия по ремонту и привести к быстрому выходу из строя новой детали.

Методика проверки

Основная задача – убедиться, что все точки крепления (проушины, скобы, площадки на кузове) находятся в одной плоскости и на правильном расстоянии друг от друга, соответствующем конструкции штатного резонатора и подвесов. Последовательность действий:

- Визуальный осмотр: Внимательно осмотрите все кронштейны крепления резонатора на кузове и на самом резонаторе (если он снят). Ищите явные признаки деформации: изгибы, скручивания, трещины, сильную коррозию, ослабленные или сорванные крепежные точки.

- Проверка плоскости крепления:

- Если резонатор снят, приложите его к месту установки без подвесов. Оцените, насколько отверстия в кронштейнах резонатора совпадают с проушинами/отверстиями на кузове.

- Обратите внимание на возможный перекос – если отверстия не совпадают по вертикали или горизонтали, требуется коррекция геометрии кузовных кронштейнов.

- Измерение расстояний: С помощью рулетки или штангенциркуля замерьте расстояния между центрами крепежных отверстий на кузове. Сравните полученные значения с эталонными (штатными) размерами для вашей модели Нивы Шевроле и года выпуска. Особенно критично расстояние между передней и задней точками крепления самого резонатора, а также точки крепления резиновых подвесов.

- Использование шаблона (если доступен): Идеальный вариант – использование заводского шаблона или нового резонатора в качестве кондуктора для оценки совпадения отверстий и отсутствия перекоса.

- Контроль положения резиновых подвесов: Убедитесь, что петли резиновых подвесов (сайлент-блоков) висят вертикально и не перекошены. Наклоненные подвесы указывают на смещение кронштейнов.

Типичные проблемы и последствия:

| Проблема | Причина | Последствие |

|---|---|---|

| Перекос передней и задней точек крепления | Удар, коррозия, некорректный ремонт | Постоянное напряжение в трубах, разрыв сварных швов, вибрация |

| Смещение кронштейнов резиновых подвесов | Коррозия, деформация кузова | Перекос резонатора, растяжение/сжатие подвесов, вибрация, отрыв |

| Коррозия/разрушение кронштейна на кузове | Воздействие среды | Невозможность надежного крепления, риск отрыва резонатора |

Важно: Если геометрия кронштейнов нарушена, установка нового резонатора без предварительного исправления положения точек крепления приведет к быстрому выходу его из строя из-за постоянных напряжений и вибраций. Восстановление геометрии может потребовать рихтовки кузовных элементов или установки ремонтных усилителей/проставок.

Оценка люфта резонатора в подвесах

Люфт резонатора в подвесах напрямую влияет на целостность выхлопной системы и комфорт эксплуатации. Чрезмерный зазор приводит к ударным нагрузкам на элементы глушителя, корпус резонатора и крепления кузова при движении по неровностям.

Проверку проводят визуально и тактильно: ухватите резонатор рукой в защитной перчатке и попытайтесь сдвинуть его в вертикальной и горизонтальной плоскостях относительно штатных мест крепления. Критичным считается смещение более 5-10 мм, сопровождающееся металлическим стуком.

Порядок диагностики и решения проблемы

Этапы выявления люфта:

- Загоните автомобиль на смотровую яму или поднимите на подъемнике

- Осмотрите резиновые подвесы (подушки) на предмет трещин, разрывов или деформации

- Проверьте целостность металлических кронштейнов резонатора и кузова

- Покачивайте резонатор, оценивая амплитуду движения в креплениях

Ключевые признаки износа:

- Видимые разрывы резины подвесов

- Деформация или коррозия стальных проушин

- Посторонние звуки (глухие удары) при переезде препятствий

- Следы касания резонатора о элементы днища

| Тип дефекта | Способ устранения |

|---|---|

| Износ резиновых подвесов | Замена подушек на оригинальные (артикул 21230-0201010) или усиленные аналоги |

| Деформация кронштейна | Правка металла или замена кронштейна сваркой |

| Коррозия крепежных проушин | Установка ремонтных втулок или замена креплений |

Важно: После замены элементов проверьте зазор между резонатором и карданным валом (минимум 15 мм). Используйте проставки при необходимости коррекции положения.

Измерение толщины металла в проблемных зонах

Концентрация влаги, дорожных реагентов и механические нагрузки приводят к ускоренной коррозии металла резонатора в критичных точках. Регулярный контроль толщины позволяет выявить скрытые очаги ржавчины до появления сквозных отверстий, предотвращая внезапные поломки и дорогостоящую замену узла.

Используйте ультразвуковой толщиномер с диапазоном измерений 0.8–10 мм и узким датчиком для доступа к сложным участкам. Перед замером тщательно зачистите поверхность шлифовальной бумагой до чистого металла, удаляя грязь, ржавчиу и антикоррозийное покрытие – это гарантирует точность показаний.

Порядок действий и проблемные зоны

Сосредоточьтесь на участках с наибольшим риском коррозии:

- Стыки и сварные швы – зоны термического воздействия

- Нижняя часть банок резонатора – контакт с дорожной грязью

- Изгибы труб – области напряжения металла

- Крепежные кронштейны – вибрационные нагрузки

Выполните не менее 5 замеров на каждой зоне, перемещая датчик по площади. Рассчитайте среднее значение, игнорируя аномальные показатели. Минимально допустимая толщина стенок для штатных условий эксплуатации:

| Тип элемента | Критичный износ | Норма для нового |

|---|---|---|

| Основная труба | ≤ 0.9 мм | 1.5 мм |

| Банка резонатора | ≤ 0.7 мм | 1.2 мм |

При обнаружении участков толщиной менее 1 мм нанесите маркером контуры зоны поражения. Если коррозия охватывает более 30% поверхности элемента или толщина в ключевых точках приближается к критичной, потребуется частичная замена секции. Для локальных очагов (< 5 см²) допустим ремонт вырезанием дефекта с последующей вваркой заплаты из нержавеющей стали.

Диагностика усталостных напряжений в металле

Усталостные напряжения возникают в металлических элементах резонатора Нивы Шевроле под действием циклических нагрузок: вибраций двигателя, ударов о неровности дороги и температурных перепадов. Эти напряжения концентрируются в зонах сварных швов, изгибов труб и мест крепления, постепенно приводя к образованию микротрещин.

Без своевременного выявления усталостные дефекты прогрессируют, вызывая сквозные трещины, разгерметизацию выхлопной системы и падение мощности двигателя. Критически важно диагностировать их на ранней стадии, особенно перед сваркой или заменой повреждённых секций резонатора.

Методы выявления усталостных повреждений

Основные способы диагностики включают:

- Визуально-капиллярный контроль: очистку поверхности и нанесение пенетранта для выявления микротрещин.

- Магнитопорошковый анализ (для ферромагнитных сталей): намагничивание детали с нанесением магнитного порошка, который скапливается в зонах трещин.

- Структурный мониторинг: отслеживание деформаций в критичных точках с помощью тензодатчиков.

| Признак усталости | Зона резонатора | Рекомендуемое действие |

|---|---|---|

| Паутинка микротрещин | Стыки гофры, сварные швы | Зачистка + аргонная сварка |

| Тёмные "усы" у креплений | Кронштейны, фланцы | Усиление накладками |

| Локальная коррозия | Изгибы труб, днище | Замена секции |

Профилактические меры: установка дополнительных виброгасящих подвесов, использование термостойких антикорров при ремонте, контроль целостности подушек двигателя для снижения вибраций. После ремонта обязательна проверка на герметичность выхлопной системы дымогенератором.

Тест на задымление при работе на стояночном тормозе

Данная проверка выявляет целостность резонатора и герметичность выхлопной трассы. Установите автомобиль на ровную площадку, затяните ручной тормоз до упора и запустите двигатель.

Попросите помощника резко повысить обороты до 3000-4000 об/мин и удерживать 5-7 секунд. Внимательно наблюдайте за выхлопной трубой: густой дым указывает на разгерметизацию системы, а хлопки или свист – на механические повреждения резонатора.

Критерии оценки задымления

| Характер дыма/звука | Вероятная неисправность | Область проверки |

|---|---|---|

| Белый густой дым | Прогар прокладки ГБЦ | Двигатель, система охлаждения |

| Сизый масляный дым | Износ маслосъёмных колец | Цилиндропоршневая группа |

| Чёрный дым с копотью | Переобогащение смеси | Топливная система, датчики |

| Хлопки в такт работе | Прогар перегородок резонатора | Корпус глушителя |

- Обязательные условия:

- Прогрев двигателя до 90°C

- Отсутствие ветра для точного наблюдения

- Контроль уровня масла и ОЖ перед тестом

- Действия при обнаружении дефектов:

- Проверьте болтовые соединения выпускного коллектора

- Осмотрите корпус резонатора на сквозные коррозийные повреждения

- Исследуйте состояние подвесных резинок глушителя

Важно: Постоянное голубоватое дымление на холостых оборотах требует замера компрессии. Разница более 15% между цилиндрами подтверждает износ ЦПГ.

Оценка состояния приемной трубы крепления к коллектору

Визуально осмотрите место соединения приемной трубы с выпускным коллектором на предмет сквозных прогаров, глубокой коррозии или деформаций металла. Особое внимание уделите фланцу и приваренным к нему элементам – здесь часто возникают трещины из-за термоциклирования.

Проверьте целостность крепежных болтов и состояние прокладки. Окисление, сломанные шпильки или следы выхлопных газов вокруг стыка (черный налет) указывают на нарушение герметичности соединения. Постукивание деревянным молотком поможет выявить дребезжащие элементы внутреннего разрушения.

Ключевые этапы диагностики

Выполните следующие действия для точной оценки:

- Контроль затяжки болтов: Попробуйте протянуть крепеж динамометрическим ключом с усилием 20-25 Н·м. Проворачивание или отсутствие сопротивления сигнализируют о срезанных шпильках.

- Проверка геометрии: Убедитесь в отсутствии перекоса фланца при помощи линейки – зазор более 0,5 мм между плоскостями требует шлифовки или замены.

- Тест на герметичность: Заглушите глушитель тряпкой при работающем двигателе. Шипение в области стыка подтверждает прорыв газов.

Критические дефекты, требующие замены узла:

- Сквозные отверстия в теле трубы

- Трещины длиной свыше 30% периметра фланца

- Расслоение металла в зоне сварных швов

| Дефект | Метод ремонта | Сложность |

|---|---|---|

| Прогар прокладки | Замена с очисткой посадочных плоскостей | Низкая |

| Трещина на фланце | Зачистка и сварка в среде аргона | Средняя |

| Коррозия трубы | Установка бандажа или замена секции | Высокая |

Контроль посадки резонатора в штатное посадочное место

Убедитесь в отсутствии деформаций и коррозии на фланцах резонатора и приемной трубы. Зачистите контактные поверхности металлической щеткой для удаления грязи и окислов, которые препятствуют плотному прилеганию. Проверьте состояние резиновых подвесов – они должны быть целыми, без трещин и обеспечивать правильную ориентацию элемента.

Приложите резонатор к посадочному месту без крепежа, оценив совпадение отверстий под болты. Перекос более 3 мм требует корректировки кронштейнов или подвесов. Удостоверьтесь, что корпус не контактирует с кузовными элементами, топливными магистралями или тросами ручного тормоза – зазор должен составлять минимум 15 мм.

Этапы фиксации и герметизации

- Установите новые уплотнительные кольца или нанесите термостойкий герметик (например, ABRO GP-201) на стык фланцев.

- Наживите крепежные болты вручную, избегая перекоса. Резьбу предварительно обработайте графитовой смазкой.

- Затягивайте болты крест-накрест в три этапа:

- Предварительная затяжка моментом 15-20 Н∙м

- Основная затяжка 35-40 Н∙м

- Контрольный момент через 10 минут эксплуатации

| Тип соединения | Рекомендуемый герметик | Момент затяжки (Н∙м) |

|---|---|---|

| Фланец-фланец | Медная термопаста | 35-40 |

| Хомут-труба | Термостойкий силикон | 20-25 |

После монтажа запустите двигатель и проверьте герметичность соединений мыльным раствором. При наличии шипения или пузырей ослабьте крепеж и повторите процедуру сборки. Прогрейте систему до рабочей температуры и произведите финальную протяжку остывших болтов с указанным моментом.

Идентификация маркировки для подбора аналогов

Маркировка резонатора на Ниву Шевроле наносится лазером или краской на корпус детали. Основные места расположения – центральная часть цилиндра или фланцы крепления. Ищите комбинацию из букв и цифр длиной 8-15 символов, часто включающую заводской индекс (например, 2123- или 21230-) и уникальный код изделия.

Оригинальная маркировка содержит данные о производителе (АВТОВАЗ или контрактный поставщик), дате выпуска и спецификации. Для аналогов ключевым является соответствие технических параметров: габариты корпуса, диаметр входных/выходных патрубков, тип креплений и материал наполнителя. Код позволяет точно определить взаимозаменяемые варианты даже при отсутствии каталожного номера.

Ключевые элементы маркировки

При расшифровке обращайте внимание на:

- Базовый каталожный номер – начинается с 2123 (например, 21230-1280100-82)

- Код производителя – сокращения типа ОМЕХ (Омега), WEST (Вестпол)

- Артикул аналога – у неоригинальных изделий (Bosch 0 987 654 321)

- Дату производства – в формате DD/MM/YY или штамп с кварталом

| Тип маркировки | Пример | Где искать |

|---|---|---|

| Оригинал АВТОВАЗ | 21230-1280100-22 | Штамп на фланце |

| Контрактный поставщик | OMEX-2123-SR | Лазерная гравировка на корпусе |

| Аналог (европейский) | Walker 21234 | Наклейка на упаковке/бирка |

Для подбора используйте маркировку в интернет-каталогах: вбейте полный код в поисковую строку или сравните параметры визуально по фото. При отсутствии кода измерьте: длину корпуса (стандарт 350-400 мм), диаметр труб (вход 45 мм/выход 36 мм), угол изгиба патрубков и количество слоёв сетки (2-3 у качественных аналогов).

Определение возможности локального ремонта трещин

Возможность локального ремонта трещин в резонаторе Нивы Шевроле зависит от их характера и расположения. Не все повреждения поддаются точечному восстановлению, так как эксплуатационные нагрузки на выхлопную систему крайне высоки. Решение принимается после тщательной очистки проблемной зоны от грязи и ржавчины для точной оценки масштабов дефекта.

Критичными факторами являются глубина повреждения металла, наличие коррозии вокруг трещины и общее состояние резонатора. Если стенки элемента значительно истончены ржавчиной, локальный ремонт не обеспечит долговечности – потребуется замена узла. Особое внимание уделяется сварным швам и зонам крепления к кузову.

Критерии оценки трещин

| Параметр | Благоприятные для ремонта условия | Критичные повреждения |

|---|---|---|

| Расположение | На ровных участках корпуса | На сварных швах, возле креплений, на гофрах |

| Размер | До 3-5 см без разветвлений | Сквозные, сетчатые или длинные (>7 см) |

| Состояние металла | Толщина остаточной стенки ≥1.5 мм | Сильная коррозия с утоньшением металла |

| Количество | 1-2 изолированные трещины | Множественные повреждения по всему корпусу |

При выявлении критичных повреждений или сомнениях в прочности металла рекомендуется замена резонатора. Локальная сварка в таких случаях дает временный эффект – через 2-3 месяца трещины обычно проявляются вновь. Дополнительно проверяйте соседние элементы выхлопной системы: повреждения резонатора часто сопровождаются деформациями труб или глушителя.

Технология заварки повреждений аргоновой сваркой

Перед началом работ резонатор демонтируют для обеспечения полного доступа к зоне ремонта. Поверхность тщательно зачищают шлифмашинкой или металлической щёткой до чистого металла на расстоянии минимум 10 мм от краёв повреждения. Обязательно обезжиривают ацетоном или специальным составом для удаления масел и загрязнений, которые могут привести к пористости шва.

Для сварки используют аппарат TIG с постоянным током (DC) и вольфрамовым электродом диаметром 1.6–2.4 мм. Толщину присадочного прутка подбирают в соответствии с материалом резонатора – обычно нержавеющая сталь марки 08Х17Т или аналоги. Защитный газ (аргон) подают с расходом 6–8 л/мин, контролируя полное покрытие сварочной ванны для предотвращения окисления.

Ключевые этапы и параметры сварки

Техника выполнения шва: ведут горелку под углом 70–80° к поверхности короткой дугой (2–3 мм), избегая перегрева. Прогревают кромки до образования ванны расплава, после чего вводят присадочный пруток, формируя валик точечными движениями "в разрыв". Для сквозных трещин сначала выполняют прихватки с шагом 15–20 мм, затем проваривают шов непрерывно.

- Ток сварки: 60–90 А (регулируют в зависимости от толщины металла)

- Защита обратной стороны: при сквозных повреждениях используют поддув аргона внутрь резонатора

- Контроль температуры: не допускают раскаливания металла докрасна, делают перерывы для охлаждения

| Тип дефекта | Способ заварки | Особенности |

|---|---|---|

| Сквозная трещина | Многослойный шов с подваркой корня | Предварительная разделка кромок под 60° |

| Отверстие до 5 мм | Заплавление без присадки | Увеличение силы тока на 10–15% |

| Коррозионные поражения | Вырезка повреждённого участка с наложением заплаты | Использование стали идентичной марки |

После завершения шов визуально проверяют на отсутствие непроваров и пор, затем зачищают. Обязательно проводят тест на герметичность – внутреннюю полость резонатора заполняют мыльным раствором и подают воздух под давлением 0.5 атм для выявления микроподтёков.

Установка бандажей при сквозной коррозии

Сквозная коррозия резонатора Нивы Шевроле требует незамедлительного вмешательства, и установка бандажей – распространённое временное решение. Этот метод позволяет герметизировать повреждённый участок выхлопной системы без полной замены узла, особенно если пробоина небольшая и расположена на прямой трубе.

Бандаж представляет собой металлический хомут с термостойким уплотнителем, который обжимается вокруг трубы, перекрывая отверстие. Важно понимать, что это временная мера для экстренного восстановления герметичности, а не полноценный ремонт, так как коррозия будет прогрессировать под накладкой.

Порядок установки бандажа

Перед монтажом тщательно зачистите область вокруг пробоины металлической щёткой или наждачной бумагой, удаляя рыхлую ржавчию и грязь. Поверхность должна быть максимально ровной для плотного прилегания уплотнителя.

- Нанесите на повреждённый участок термостойкий герметик (выдерживающий минимум +800°C), равномерно распределив его по краям отверстия.

- Оберните бандаж вокруг трубы, совместив его центр с пробоиной. Убедитесь, что уплотнительная лента внутри хомута полностью закрывает коррозийный участок.

- Постепенно затягивайте крепёжные болты бандажа равномерно с обеих сторон, избегая перекоса. Силу затяжки увеличивайте крестообразно до плотного обжатия.

- Удалите излишки герметика, выступившие по краям бандажа. Дайте составу высохнуть согласно инструкции производителя (обычно 15-30 минут).

После установки запустите двигатель и проверьте отсутствие протечек выхлопных газов в зоне бандажа. Обратите внимание на возможный дребезжащий звук – он свидетельствует о недостаточной затяжке хомута.

Ограничения и риски

- Бандажи эффективны только для одиночных отверстий диаметром до 10-15 мм. При множественных поражениях или крупных разрушениях резонатор подлежит замене.

- Метод не применяется на сварных швах, гофрах или сильно искривлённых поверхностях из-за невозможности обеспечить герметичный обжим.

- Под бандажом коррозия активно развивается из-за скопления конденсата. Регулярно осматривайте зону установки (каждые 500-1000 км).

Эксплуатация автомобиля с бандажом на резонаторе допустима лишь для кратковременного использования (несколько недель). Постоянное воздействие вибраций и температурных перепадов неизбежно ослабляет крепление, что может привести к внезапному разгерметизации выхлопной системы.

Правила замены подвесных резиновых демпферов

Перед началом работ убедитесь в наличии новых демпферов, соответствующих модели резонатора Нивы Шевроле. Подготовьте инструменты: домкрат, набор ключей, монтировку и ветошь для очистки креплений. Обязательно зафиксируйте автомобиль противооткатными упорами и используйте защитные перчатки.

После поддомкрачивания задней части авто внимательно осмотрите старые демпферы. Проверьте целостность металлических скоб и отсутствие коррозии на крепежных точках резонатора. При обнаружении повреждений несущих элементов отложите замену до их восстановления.

- Демонтаж изношенных элементов:

- Сожмите резиновую подвеску пассатижами для освобождения от крюка

- Сдвиньте демпфер вдоль оси крепления при заклинивании

- Запрещается вырезать демпферы ножом – риск повреждения резонатора

- Подготовка посадочных мест:

- Очистите крюки резонатора металлической щеткой

- Обработате точки крепления WD-40 при коррозии

- Проверьте соосность кронштейнов кузова

- Установка новых демпферов:

- Смажьте резину силиконовой смазкой для облегчения монтажа

- Наденьте демпфер сначала на кронштейн кузова, затем на резонатор

- Убедитесь в отсутствии перекоса и равномерном натяжении

Контрольный запуск двигателя обязателен: при вибрациях свыше нормы проверьте положение резонатора. Зазор до элементов кузова должен составлять минимум 15 мм. После пробега 50 км повторно затяните хомуты и осмотрите подвески на предмет деформации.

Замена резонатора при неремонтопригодных повреждениях

При сквозной коррозии, глубоких вмятинах, разрушении сварных швов или деформации корпуса резонатора Нивы Шевроле восстановление экономически нецелесообразно. Механическое воздействие на дорогах низкого качества часто приводит к необратимым повреждениям крепежных кронштейнов и внутренних перегородок.

Эксплуатация автомобиля с прогоревшим или треснувшим резонатором вызывает рост токсичности выхлопа, повышение шума и риск отравления салоном угарным газом. Вибрация системы усиливается, что ускоряет износ глушителя и приемной трубы.

Порядок замены

- Подготовка: Обеспечьте доступ к днищу (яма/подъемник). Обработайте болты крепления проникающей смазкой за 30 минут до работ.

- Демонтаж:

- Открутите гайки хомутов, соединяющих резонатор с катализатором и глушителем

- Снимите резиновые подвесы, удерживающие элемент

- Аккуратно извлеките резонатор, избегая деформации соседних труб

- Установка:

- Совместите новый резонатор с посадочными местами

- Закрепите подвесы, затем затяните хомуты крутящим моментом 25–30 Н∙м

- Проверьте зазор 15–20 мм до элементов кузова для исключения вибраций

Критерии выбора новой детали

| Параметр | Оригинал | Аналог |

| Толщина металла | ≥1.5 мм | ≥1.2 мм |

| Покрытие | Алюмоцинк | Алюминиевое напыление |

| Срок службы | 5–7 лет | 2–4 года |

Важно: После установки запустите двигатель и проверьте герметичность соединений мыльным раствором. Появление пузырей укажет на необходимость подтяжки хомутов.

Проверка герметичности системы после ремонта

После замены или ремонта резонатора Нивы Шевроле критически важно убедиться в отсутствии утечек выхлопных газов. Негерметичность системы приводит к снижению мощности двигателя, увеличению расхода топлива, проникновению опасных газов в салон и преждевременному выходу из строя новых компонентов.

Проверка проводится на прогретом двигателе для создания рабочего давления в системе. Тщательно осмотрите все соединения, особенно места установки нового резонатора, прокладок, хомутов и сварных швов. Обращайте внимание на потенциальные точки коррозии и механических повреждений на трубах.

Методы выявления утечек

Применяйте комбинацию способов для надежного контроля:

- Визуально-тактильный осмотр: Запустите двигатель и обойдите автомобиль. Ищите характерные черные следы сажи вокруг стыков. Проведите рукой (не касаясь горячих частей!) вдоль соединений – выход газов ощущается как пульсирующие струи воздуха.

- Мыльный раствор: Нанесите густую мыльную пену (с помощью кисти или распылителя) на проверяемые участки. Появление пузырей четко укажет место разгерметизации даже при малых утечках.

- Заглушение выхлопной трубы (с осторожностью!): На непродолжительное время (2-3 секунды) перекройте выход выхлопной трубы плотной тряпкой или резиновой заглушкой. Повышенное давление в системе сделает любую утечку более явной (визуально и на слух). Не перегрейте двигатель!

Типичные проблемные места после ремонта:

| Место соединения | Возможная причина утечки |

|---|---|

| Фланец резонатора/приемной трубы | Деформированная или некачественная прокладка, ослабшие гайки |

| Хомут соединения резонатора и средней трубы | Недотянутый хомут, повреждение уплотнительной втулки (гофы) |

| Сварные швы (если применялась сварка) | Непровар, трещины в шве, коррозия металла рядом со швом |

| Трещины на корпусе резонатора | Механическое повреждение при установке, скрытый дефект запчасти |

Обнаруженные утечки устраняйте немедленно: подтяните крепеж, замените прокладки или поврежденные элементы. Повторно проверьте герметичность после устранения неисправности. Игнорирование даже небольшой утечки приведет к повторному ремонту в ближайшее время.

Список источников

Качественная проверка и ремонт резонатора Нивы Шевроле требуют опоры на проверенную техническую информацию. Достоверные источники помогают избежать ошибок при диагностике неисправностей глушителя и выборе методов восстановления.

При подготовке материала использовались специализированные ресурсы, содержащие практические рекомендации по работе с выхлопной системой данного автомобиля. Учет конструктивных особенностей модели обеспечивает точность диагностических процедур.

- Официальное руководство по ремонту Chevrolet Niva

- Техническая документация производителя выхлопных систем

- Методические пособия по диагностике автомобильных глушителей

- Протоколы стендовых испытаний резонаторов

- Специализированные автомобильные форумы владельцев Нивы Шевроле

- Видеоинструкции по замене элементов выхлопной системы

- Экспертные статьи в журнале "За рулём"

- Материалы учебных курсов по авторемонту