Рабочий тормозной цилиндр - принцип работы и назначение

Статья обновлена: 01.03.2026

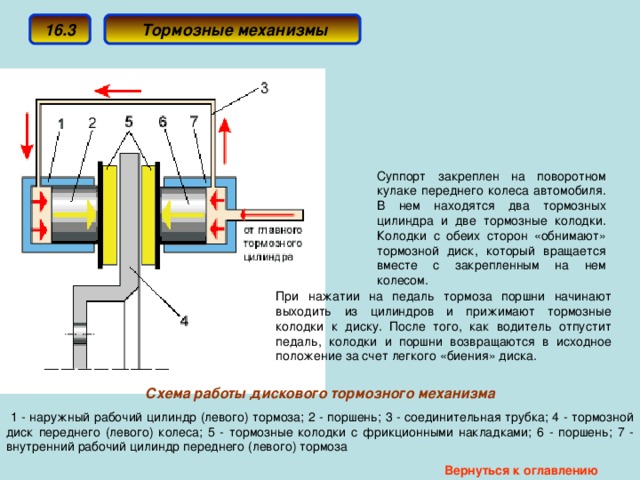

Безопасность движения автомобиля напрямую зависит от исправности тормозной системы. Её ключевым элементом является рабочий тормозной цилиндр (РТЦ). Этот компонент преобразует гидравлическое давление, создаваемое главным цилиндром, в механическое усилие.

РТЦ напрямую воздействует на тормозные колодки или колодки барабанных механизмов. Именно он заставляет их сжимать диск или раздвигаться, прижимаясь к барабану. Без рабочего цилиндра усилие от педали тормоза не достигнет колёс.

Главная миссия: для чего этот компонент жизненно важен в автомобиле?

Рабочий тормозной цилиндр (РТЦ) является ключевым исполнительным органом в гидравлической тормозной системе колеса. Его главная задача – преобразовать гидравлическое давление тормозной жидкости, созданное главным тормозным цилиндром при нажатии на педаль, в механическое усилие. Это усилие напрямую воздействует на тормозные колодки, заставляя их прижиматься к тормозному диску или барабану.

Без исправно работающего РТЦ эффективное замедление или остановка автомобиля становятся невозможными. Он жизненно важен для безопасности, так как обеспечивает непосредственное силовое воздействие, необходимое для создания трения и преобразования кинетической энергии движения автомобиля в тепловую энергию. Отказ РТЦ приводит к потере тормозного усилия на соответствующем колесе, значительному увеличению тормозного пути и потере управляемости при торможении.

Ключевые функции рабочего тормозного цилиндра

- Преобразование энергии: Гидравлическое давление → Механическое усилие.

- Приведение в действие тормозных механизмов: Выдвижение поршней для сжатия колодок.

- Равномерное распределение усилия: Обеспечение синхронного и одинакового прижатия колодок к диску/барабану с обеих сторон (в дисковых тормозах).

- Обеспечение независимости контуров: В большинстве современных автомобилей РТЦ передних и задних колес часто работают в разных гидравлических контурах для повышения отказоустойчивости системы.

| Этап | Действие | Результат |

|---|---|---|

| 1. Нажатие педали | Создание давления в магистрали | Жидкость под давлением поступает в РТЦ |

| 2. Поступление жидкости | Давление действует на поршень(ни) РТЦ | Поршень(ни) выдвигаются |

| 3. Передача усилия | Поршень(ни) давят на тормозные колодки | Колодки прижимаются к диску/барабану |

| 4. Завершение торможения | Сброс давления в магистрали | Возвратные пружины отводят колодки, поршень(ни) РТЦ втягиваются |

Место в системе: где именно расположен рабочий тормозной цилиндр?

Рабочий тормозной цилиндр (РТЦ) всегда устанавливается непосредственно в зоне тормозного механизма каждого колеса. Он является конечным гидравлическим исполнительным элементом, получающим давление от главного тормозного цилиндра через магистрали и тормозную жидкость.

Конкретное расположение зависит от типа тормозной системы:

- В барабанных тормозах РТЦ закреплен неподвижно на тормозном щите внутри барабана. Он размещен между тормозными колодками, обычно в верхней части щита.

- В дисковых тормозах функцию рабочего цилиндра выполняет поршень(-ни) тормозного суппорта, который зафиксирован в корпусе суппорта, охватывающего тормозной диск. Сам суппорт крепится к ступице или поворотному кулаку.

Тандем усилий: как цилиндр взаимодействует с главным тормозным цилиндром?

Рабочий тормозной цилиндр (РТЦ) и главный тормозной цилиндр (ГТЦ) образуют гидравлическую связку, критичную для преобразования механического воздействия водителя в тормозное усилие. При нажатии педали тормоза поршень ГТЦ сжимает тормозную жидкость в магистрали, создавая давление в замкнутой системе.

Это давление мгновенно передается по трубопроводам к поршням рабочих цилиндров на каждом колесе. Под действием гидравлической силы поршни РТЦ выдвигаются, прижимая тормозные колодки к дискам или барабанам. Эффективность передачи усилия зависит от герметичности контуров и свойств жидкости.

Ключевые аспекты взаимодействия

- Синхронность работы: ГТЦ распределяет давление между контурами (передними/задними или диагональными колесами), а РТЦ каждого контура срабатывают одновременно.

- Силовое преобразование: Усилие от педали увеличивается за счет разницы площадей поршней ГТЦ и РТЦ.

- Обратная связь: Износ колодок компенсируется автоматическим поджимом поршней РТЦ при поддержании давления в системе.

| Компонент | Функция в тандеме | Результат сбоя |

|---|---|---|

| Главный цилиндр (ГТЦ) | Генерирует давление жидкости | Потеря усилия на педали, утечка тормозной жидкости |

| Рабочий цилиндр (РТЦ) | Преобразует давление в механическое движение | Подклинивание колеса, неравномерный износ колодок |

Отказ любого элемента нарушает работу системы: утечка из РТЦ приводит к падению давления, а заклинивший поршень ГТЦ блокирует передачу усилия. Герметичность соединений и целостность уплотнений обеспечивают мгновенную реакцию на команду водителя без потерь энергии.

Преобразование силы: как давление жидкости становится механическим действием?

В гидравлической тормозной системе главный цилиндр создает давление тормозной жидкости при нажатии педали. Это давление мгновенно передается по герметичным магистралям ко всем рабочим цилиндрам, установленным в колесах. Жидкость, будучи практически несжимаемой, обеспечивает точную передачу усилия без потерь энергии.

Рабочий цилиндр содержит поршень(ни), который воспринимает созданное давление. Под действием этого давления поршень выдвигается из корпуса цилиндра. Именно это линейное перемещение поршня и представляет собой ключевое преобразование: энергия давления жидкости трансформируется в прямолинейное механическое движение.

Принцип действия рабочего цилиндра

Поршень передает усилие напрямую на тормозные колодки. В барабанных тормозах он раздвигает колодки, прижимая их к барабану. В дисковых системах поршень давит на колодку, которая зажимает тормозной диск. Эффективность преобразования зависит от:

- Диаметра поршня рабочего цилиндра (больший размер усиливает механическое воздействие)

- Исправности уплотнительных манжет (предотвращают утечки жидкости)

- Отсутствия воздуха в системе (воздух сжимаем и нарушает передачу усилия)

Этот процесс подчиняется закону Паскаля: давление, приложенное к жидкости в замкнутом объеме, передается одинаково во всех направлениях. Усилие на педали, умноженное гидравлическим соотношением площадей поршней главного и рабочих цилиндров, позволяет относительно слабому нажатию ноги генерировать мощное затормаживающее действие на колесах.

Ключевой принцип работы: что происходит внутри при нажатии на педаль?

При нажатии на педаль тормоза механическое усилие передается на главный тормозной цилиндр, который преобразует его в гидравлическое давление. Тормозная жидкость, находящаяся в герметичной системе, немедленно передает это давление по металлическим трубкам и гибким шлангам ко всем колесным тормозным механизмам.

Давление жидкости достигает рабочих тормозных цилиндров, расположенных внутри тормозных суппортов (дисковые тормоза) или барабанных механизмов. Под действием давления поршни внутри каждого рабочего цилиндра выдвигаются наружу, преодолевая сопротивление возвратных пружин.

Последовательность воздействия на тормозные элементы

- Выдвинутые поршни напрямую прижимают тормозные колодки:

- К тормозному диску в дисковых системах

- К внутренней поверхности барабана в барабанных системах

- Возникающее трение между колодками и вращающимися элементами (диском или барабаном) создает замедляющую силу.

- Кинетическая энергия движения преобразуется в тепловую энергию, что приводит к снижению скорости автомобиля.

- При отпускании педали давление падает, возвратные пружины отводят колодки, а поршни цилиндров занимают исходное положение.

Критическая особенность: Герметичность системы обязательна – даже минимальная утечка жидкости или попадание воздуха нарушает передачу давления и блокирует работу цилиндров. Равномерное распределение усилия между всеми колесами обеспечивает предсказуемое торможение без заносов.

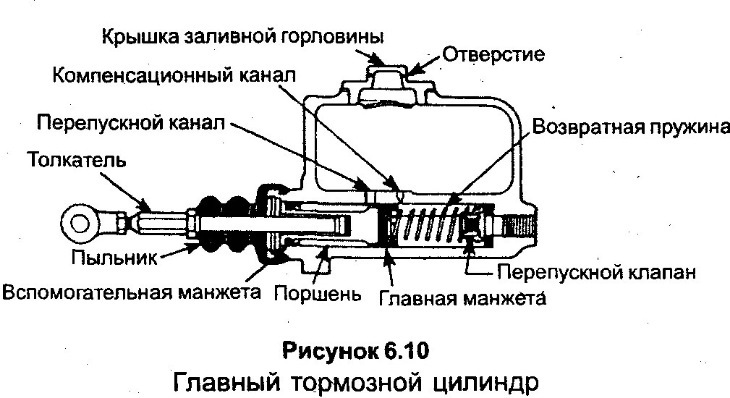

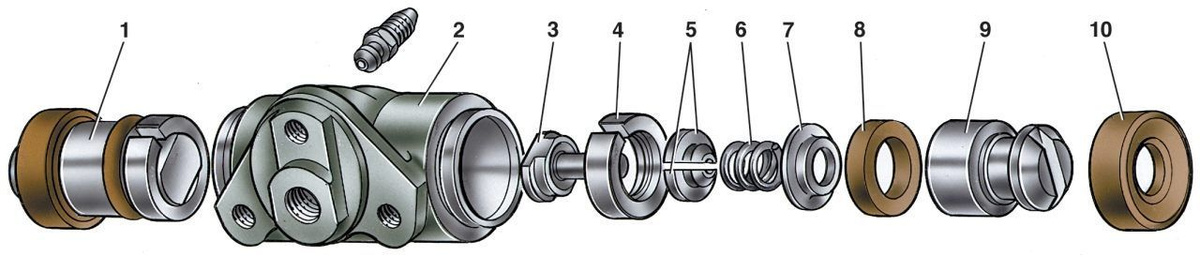

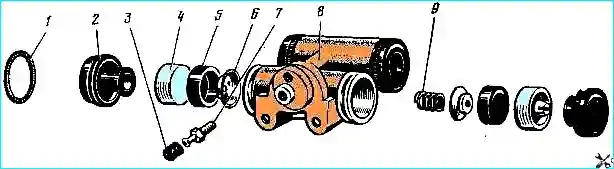

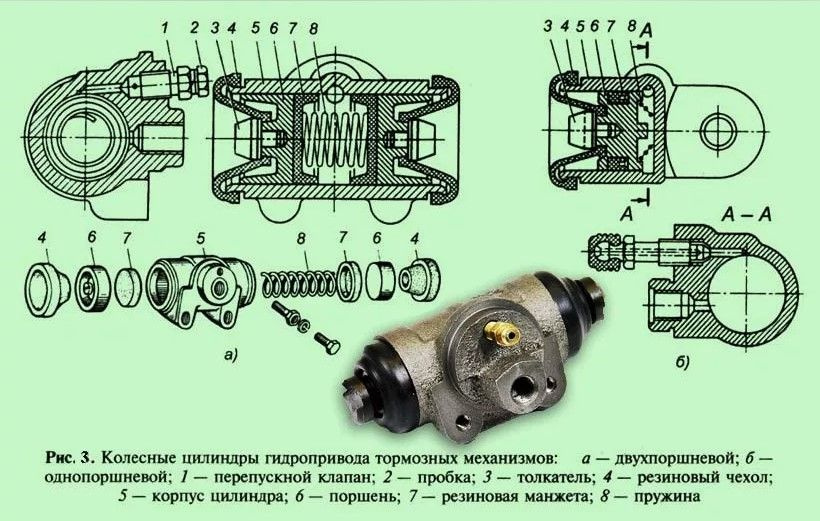

Базовое устройство: из каких основных деталей состоит цилиндр?

Рабочий тормозной цилиндр представляет собой герметичный металлический корпус, преобразующий гидравлическое давление в механическое усилие. Его конструкция напрямую влияет на эффективность передачи усилия от тормозной жидкости к колодкам.

Несмотря на вариации в исполнении для разных типов тормозов (барабанных или дисковых), ключевые элементы остаются общими. Основные компоненты обеспечивают подвижность поршня, герметичность системы и передачу усилия на исполнительные механизмы.

Ключевые компоненты рабочего тормозного цилиндра

- Корпус: Литая алюминиевая или стальная гильза с расточенным отверстием под поршень. Имеет крепежные элементы для монтажа на суппорт или тормозной щит.

- Поршень(и): Стальные цилиндрические элементы, перемещающиеся под давлением жидкости. В дисковых тормозах обычно один поршень, в барабанных – два встречных.

- Уплотнительные манжеты: Резиновые кольца, установленные в канавках поршня/корпуса. Предотвращают утечку жидкости и защищают от загрязнений (основная манжета и пыльник).

- Толкатель: Шток, передающий усилие от поршня напрямую к тормозным колодкам (в барабанных системах) или через скобу суппорта (в дисковых).

- Перепускной клапан (опционально): Предусмотрен в некоторых моделях для прокачки системы и удаления воздуха.

Роль поршня: какая задача возложена на эту движущуюся часть?

Поршень является ключевым подвижным элементом рабочего тормозного цилиндра, напрямую контактирующим с тормозной жидкостью. Его герметичное перемещение внутри корпуса цилиндра под давлением преобразует гидравлическую энергию в механическое усилие.

При активации тормозов жидкость из главного цилиндра поступает в рабочий цилиндр, выталкивая поршень наружу. Это движение передаётся через толкатель непосредственно на тормозные колодки или колодки барабанного механизма, инициируя процесс замедления колеса.

Основные функции поршня

![]()

Преобразование давления в усилие: Поршень выступает в роли "передатчика", трансформируя давление тормозной жидкости в линейное механическое воздействие на тормозные элементы.

Создание зазора: При снятии усилия с педали поршень под действием возвратной пружины (в барабанных тормозах) или уплотнительного кольца (в дисковых) отходит назад. Это обеспечивает необходимый зазор между колодками и диском/барабаном, предотвращая подтормаживание.

Компенсация износа: По мере стирания фрикционных накладок поршень автоматически выдвигается на большее расстояние для поддержания эффективного хода тормозов без ручной регулировки.

Конструктивные особенности поршня включают:

- Высокую точность изготовления поверхности для минимизации утечек

- Уплотнительные манжеты, сохраняющие герметичность камеры

- Специальные покрытия для защиты от коррозии и износа

Значение уплотнительных манжет: почему их герметичность критична?

Уплотнительные манжеты внутри рабочего тормозного цилиндра (РТЦ) выполняют фундаментальную роль: они создают абсолютно герметичную камеру вокруг поршня. Эта герметичность является обязательным условием для преобразования гидравлического давления жидкости в механическое усилие, необходимое для прижатия тормозных колодок к диску или барабану.

Манжеты работают как динамические уплотнения, скользя по стенкам цилиндра при движении поршня. Их эластичность и точное прилегание к поверхностям цилиндра и поршня блокируют любые пути утечки тормозной жидкости или подсоса воздуха извне в гидравлический контур.

Последствия нарушения герметичности манжет

Если уплотнительные манжеты теряют герметичность (из-за износа, старения резины, коррозии цилиндра или механического повреждения), работоспособность тормозной системы резко ухудшается:

- Утечка тормозной жидкости: Жидкость просачивается мимо манжет наружу из цилиндра или внутрь кожуха. Это приводит к падению уровня жидкости в бачке и снижению давления в контуре.

- Подсос воздуха: Вместо утечки жидкости наружу, негерметичные манжеты могут позволять воздуху проникать внутрь гидравлической системы при отпускании педали тормоза (когда поршень втягивается). Воздух в системе сжимаем.

Оба этих сценария имеют катастрофические последствия для торможения:

- «Провал» педали тормоза: Педаль становится мягкой, идет в пол или требует многократного накачивания для создания давления. Управляемость при торможении теряется.

- Снижение эффективности торможения: Тормозное усилие на колесе, где установлен неисправный РТЦ, резко падает или полностью исчезает. Автомобиль начинает тянуть в сторону при торможении.

- Полный отказ тормозов: При значительной утечке жидкости или большом количестве воздуха в контуре тормоза на соответствующем колесе перестают работать.

Таким образом, герметичность уплотнительных манжет – это не просто техническое требование, а критический фактор безопасности. Именно они обеспечивают целостность гидравлического контура, без которой невозможно создать и передать необходимое усилие для остановки автомобиля. Любая, даже незначительная, потеря герметичности манжет РТЦ напрямую угрожает эффективности всей тормозной системы.

Функция пыльника: как он защищает внутренности цилиндра?

Пыльник представляет собой резиновый или полиуретановый чехол, плотно облегающий подвижный шток рабочего тормозного цилиндра. Его основное назначение – создание физического барьера между атмосферой и критически важными компонентами гидравлической системы. Без этой защиты внутренние полости цилиндра становятся уязвимыми к агрессивным внешним воздействиям, что неизбежно приводит к ускоренному износу и выходу узла из строя.

Принцип защиты реализуется за счет двух ключевых функций: предотвращения прямого контакта штока с загрязнениями и сохранения смазочных материалов внутри узла. Пыльник работает как уплотнительная манжета, динамически сжимаясь и растягиваясь в такт движениям штока при торможении. Эта эластичность позволяет ему сохранять герметичность даже в экстремальных условиях эксплуатации.

Механизмы защиты

- Блокировка абразивных частиц: Задерживает песок, дорожную пыль и грязь, предотвращая их проникновение к поршню и зеркалу цилиндра.

- Защита от коррозии: Исключает контакт металлических деталей с влагой и реагентами, снижая риск заклинивания из-за ржавчины.

- Удержание смазки: Сохраняет консистентную смазку на поверхности штока, обеспечивая плавный ход и снижая трение.

- Герметизация соединения: Препятствует утечке тормозной жидкости через уплотнения при изменении положения штока.

| Последствия повреждения пыльника | Результат для цилиндра |

| Проникновение абразивов | Задиры на зеркале цилиндра, износ уплотнительных манжет |

| Попадание влаги | Коррозия штока и поршня, закисание механизма |

| Высыхание смазки | Увеличение усилия на педали, перегрев уплотнений |

Эффективность пыльника напрямую влияет на ресурс цилиндра: даже микротрещины или разрывы резины приводят к катастрофическому ускорению износа. Регулярная проверка его целостности во время ТО – критически важная процедура для поддержания надежности тормозной системы.

Важность корпуса: какие требования предъявляются к его прочности?

Корпус рабочего тормозного цилиндра испытывает экстремальные нагрузки от давления тормозной жидкости, достигающего 150-200 атмосфер в пиковых режимах. Он обязан сохранять герметичность и геометрическую стабильность без деформаций или микротрещин при циклических перепадах давления, вибрациях и ударах.

Материал корпуса (обычно чугун или алюминиевый сплав) должен обладать высокой коррозионной стойкостью к агрессивной тормозной жидкости и внешним воздействиям (вода, реагенты). Требуется минимальная пористость структуры для исключения капиллярных протечек. Толщина стенок проектируется с запасом прочности, учитывающим усталостные нагрузки за весь срок службы.

Ключевые требования к прочности:

- Гидравлическая целостность: Недопустимы разрывы или расширение цилиндра под давлением

- Усталостная выносливость: Сопротивление к многократным циклам сжатия/расслабления

- Температурная стабильность: Сохранение свойств при -40°C до +120°C

| Фактор риска | Последствие при нарушении прочности |

|---|---|

| Деформация стенок | Залипание поршня, снижение КПД торможения |

| Трещины корпуса | Катастрофическая утечка тормозной жидкости |

| Коррозия внутренних поверхностей | Задиры поршня, потеря герметичности манжет |

Производители проводят обязательные испытания корпусов: гидравлические тесты под давлением, превышающим рабочее в 2-3 раза, рентгенографию для выявления скрытых дефектов, а также ресурсные испытания с имитацией экстренных торможений. Отклонение от стандартов прочности недопустимо – это напрямую влияет на безопасность транспортного средства.

Штуцер прокачки: зачем нужен этот небольшой элемент?

Штуцер прокачки представляет собой небольшой резьбовой клапан, обычно расположенный в верхней части корпуса рабочего тормозного цилиндра или на тормозном суппорте. Его основная конструктивная особенность – конический наконечник с уплотнительным кольцом, который плотно перекрывает канал при закрытии. К верхней части штуцера крепится резиновый защитный колпачок, предотвращающий загрязнение резьбы и проникновение влаги внутрь системы.

Главное назначение этого элемента – обеспечить возможность удаления воздуха из гидравлической тормозной системы. Воздух, попавший в контур (например, при замене компонентов, из-за утечки жидкости или естественного испарения), сжимается значительно сильнее, чем тормозная жидкость. Это приводит к резкому снижению эффективности торможения: педаль становится "ватной", проваливается, а усилие на ней многократно возрастает.

Процесс прокачки и критическая роль штуцера

Для удаления воздуха используется процедура прокачки тормозов:

- На штуцер прокачки надевается прозрачная гибкая трубка, второй конец которой опущен в емкость с чистой тормозной жидкостью.

- Помощник несколько раз нажимает на педаль тормоза и удерживает ее в нижнем положении.

- Механик ключом или специальным инструментом приоткрывает штуцер на 1/2 - 3/4 оборота.

- Через открытое отверстие под давлением выходят воздушные пузыри и часть тормозной жидкости, увлекая за собой воздух из цилиндра/суппорта.

- Штуцер закрывается, и только после этого помощник отпускает педаль.

- Процесс повторяется до момента, когда из трубки вытекает чистая жидкость без пузырьков воздуха.

Без исправного штуцера прокачки эффективно удалить воздух из системы невозможно. Его повреждение (срыв резьбы, заклинивание в закрытом или открытом положении, засорение канала) делает нормальное обслуживание тормозов крайне затруднительным или даже невозможным, напрямую угрожая безопасности движения. Поэтому состояние штуцеров и их защитных колпачков требует регулярного контроля во время технического обслуживания автомобиля.

Разновидности конструкции: чем отличаются цилиндры на разных осях?

Передние рабочие тормозные цилиндры обычно имеют больший диаметр поршня по сравнению с задними. Это связано с тем, что при торможении до 70% нагрузки воспринимает передняя ось из-за смещения центра тяжести. Соответственно, передние цилиндры генерируют большее усилие для эффективного замедления.

Конструктивно цилиндры задней оси часто отличаются наличием интегрированного механизма стояночного тормоза. В барабанных системах используются цилиндры с двумя противоположно направленными поршнями, раздвигающими колодки. В дисковых тормозах задние цилиндры могут включать винтовой механизм или тросовый привод для ручного тормоза.

Основные отличия в зависимости от оси

| Критерий | Передняя ось | Задняя ось |

|---|---|---|

| Диаметр поршня | Крупнее (до 60 мм) | Меньше (35-45 мм) |

| Тип тормозов | 99% дисковые | Дисковые или барабанные |

| Интеграция с ручником | Отсутствует | Часто присутствует |

| Конструкция поршня | Одинарный/многопоршневой | Двухсторонний (барабан) или комбинированный (диск) |

В полноприводных и заднеприводных автомобилях встречаются исключения: задние цилиндры иногда увеличивают для оптимального баланса тормозных сил. Однако базовый принцип сохраняется: передние цилиндры всегда проектируются под повышенные нагрузки, а задние – под совмещение функций рабочего и стояночного тормозов.

Дисковые тормоза: как цилиндр приводит в действие колодки?

Рабочий тормозной цилиндр (суппорт) дисковых тормозов преобразует гидравлическое давление в механическое усилие. При нажатии на педаль тормоза жидкость из главного цилиндра по магистралям поступает в полости суппорта.

Под давлением поршни внутри цилиндра выдвигаются наружу. Это движение передается непосредственно на тормозные колодки, расположенные по обе стороны от диска.

Процесс приведения колодок в действие

Суппорт фиксированного типа содержит поршни с обеих сторон диска. Жидкость одновременно давит на оба поршня, которые симметрично прижимают колодки к поверхности вращающегося диска.

В плавающих суппортах цилиндр размещен только с одной стороны. Поршень толкает внутреннюю колодку, а затем корпус суппорта смещается по направляющим, подтягивая внешнюю колодку. Ключевые этапы:

- Тормозная жидкость под давлением заполняет гидравлическую камеру суппорта.

- Поршни (или поршень) выдвигаются, преодолевая сопротивление уплотнительных манжет.

- Колодки плотно сжимают диск с двух сторон, создавая трение.

- При отпускании педали поршни втягиваются за счет упругости манжет, освобождая диск.

Результат: Кинетическая энергия движения преобразуется в тепловую, что обеспечивает замедление колеса. Исправность цилиндра критична для отсутствия заклинивания, утечек жидкости и равномерного износа колодок.

Барабанные тормоза: как цилиндр раздвигает тормозные колодки?

Рабочий тормозной цилиндр (РТЦ) барабанного типа представляет собой ключевой исполнительный механизм, скрытый внутри тормозного барабана. Его основная и единственная задача – преобразовать гидравлическое давление тормозной жидкости, поступающей от главного тормозного цилиндра по трубкам и шлангам, в механическое усилие, необходимое для прижатия тормозных колодок к внутренней поверхности вращающегося барабана.

Конструктивно РТЦ барабанных тормозов обычно представляет собой небольшой литой корпус (чаще из чугуна или алюминиевого сплава), внутри которого находятся два поршня (реже один), уплотнительные манжеты для предотвращения утечки жидкости, защитные резиновые пыльники на внешних концах поршней и штуцер для прокачки системы. Поршни расположены напротив друг друга.

Механизм раздвижения колодок

Процесс раздвижения колодок цилиндром выглядит следующим образом:

- Создание давления: При нажатии на педаль тормоза главный тормозной цилиндр создает давление в гидравлической системе.

- Передача давления: Тормозная жидкость под давлением по трубопроводам поступает через штуцер во внутреннюю полость рабочего тормозного цилиндра.

- Движение поршней: Давление жидкости воздействует на внутренние торцы обоих поршней внутри цилиндра, заставляя их одновременно выдвигаться из корпуса в противоположных направлениях.

- Передача усилия на колодки: Наружные торцы выдвигающихся поршней упираются непосредственно в тыльные (верхние) концы тормозных колодок или в специальные толкатели (наконечники), которые, в свою очередь, контактируют с колодками.

- Раздвижение колодок: Усилие от поршней передается на верхние концы колодок, заставляя их раздвигаться в стороны (как бы "раскрываясь") и плотно прижиматься своими фрикционными накладками к внутренней рабочей поверхности тормозного барабана.

- Возврат: Когда водитель отпускает педаль тормоза, давление в системе падает. Возвратные пружины, стягивающие колодки у их нижних концов, преодолевая небольшое трение в цилиндре, принудительно втягивают колодки обратно. Это движение колодок заставляет поршни РТЦ также вернуться в исходное положение внутрь корпуса цилиндра.

Ключевые элементы РТЦ, обеспечивающие работу:

- Два поршня: Обеспечивают одновременное и равномерное воздействие на обе колодки.

- Уплотнительные манжеты (кольца):

- Герметизируют камеру высокого давления внутри цилиндра.

- Слегка подтягивают поршни назад при сбросе давления (эффект "втягивания" манжеты), помогая возвратным пружинам колодок.

- Пыльники: Защищают зоны выхода поршней из корпуса от грязи, пыли и влаги, которые могут вызвать коррозию и заклинивание.

| Преимущества барабанных тормозов с РТЦ | Недостатки барабанных тормозов с РТЦ |

|---|---|

| Простота и надежность конструкции | Склонность к перегреву при интенсивном торможении |

| Защищенность от грязи внутри барабана | Ухудшение эффективности при перегреве ("заваривание") |

| Высокая тормозная сила при низких скоростях | Более сложная процедура обслуживания/замены колодок |

| Меньшая стоимость по сравнению с дисковыми | Медленнее срабатывание по сравнению с дисковыми |

| Эффективность как стояночного тормоза | Склонность к накоплению тормозной пыли и влаги внутри |

Типичная неисправность: что означает подтекание тормозной жидкости?

Подтекание тормозной жидкости из рабочего тормозного цилиндра (РТЦ) указывает на нарушение герметичности системы. Это происходит при повреждении уплотнительных элементов, износе поршня или коррозии стенок цилиндра. Даже незначительная утечка снижает давление в контуре, ухудшая эффективность торможения.

Постепенная потеря жидкости приводит к падению её уровня в бачке и риску подсоса воздуха. Воздушные пробки вызывают «проваливание» педали тормоза, увеличивают тормозной путь и могут спровоцировать полный отказ тормозов на соответствующем колесе.

Основные причины подтекания

- Износ манжет (уплотнительных колец): Резиновые уплотнения дубеют, трескаются или теряют эластичность из-за возраста, перепадов температур и агрессивного воздействия жидкости.

- Коррозия поршня или цилиндра: Ржавчина на стальном поршне или внутренних стенках цилиндра повреждает уплотнения и создает зазоры для утечек.

- Механические повреждения: Задиры на поверхности поршня, деформация корпуса цилиндра или трещины после ударов.

- Некорректный монтаж: Перекос цилиндра при установке, повреждение уплотнений во время сборки или использование бракованных деталей.

Критичные последствия игнорирования течи:

- Завоздушивание тормозной системы, требующее сложной прокачки

- Загрязнение тормозных колодок жидкостью, снижающее трение

- Коррозия элементов суппорта из-за агрессивного состава жидкости

- Риск внезапного отказа тормозов при резком падении давления

Важно: При обнаружении подтёков на корпусе РТЦ, пыльнике или внутренней стороне колеса эксплуатацию автомобиля необходимо прекратить. Требуется срочная замена цилиндра или ремкомплекта (манжет, пыльник) с последующей прокачкой системы.

Признак износа: почему педаль тормоза может проваливаться?

Провал педали тормоза возникает при нарушении герметичности гидравлической системы или снижении давления в ней. Это критический симптом, указывающий на неспособность контура создавать усилие для блокировки колодок.

Основная причина – потеря тормозной жидкости или компрессионных свойств системы. В отличие от нормальной работы, где педаль остается упругой, провал сопровождается увеличением свободного хода и отсутствием сопротивления.

Конкретные причины провала педали

- Утечка тормозной жидкости:

- Износ уплотнений рабочего цилиндра (коррозия, повреждение манжет)

- Трещины в тормозных шлангах или трубках

- Негерметичность соединений (штуцеры, прокачные клапаны)

- Воздух в системе:

- Некачественная прокачка после замены жидкости/компонентов

- Подсос воздуха через поврежденные уплотнения ГТЦ или РТЦ

- Низкий уровень жидкости в бачке

- Отказ главного тормозного цилиндра (ГТЦ):

- Износ поршневых манжет ГТЦ

- Коррозия внутренних поверхностей цилиндра

- Деформация возвратных пружин

- Закипание тормозной жидкости:

- Перегрев системы при агрессивном вождении

- Использование жидкости с низкой температурой кипения

- Образование паровых пробок в магистралях

| Симптом | Следствие | Риски |

|---|---|---|

| Педаль медленно проваливается при постоянном усилии | Внутренняя утечка в ГТЦ/РТЦ | Постепенная потеря эффективности торможения |

| Педаль резко уходит в пол | Внешняя утечка жидкости | Мгновенный отказ тормозов |

| "Мягкая" педаль с большим ходом | Воздух в системе или закипание жидкости | Снижение реакции на торможение |

Эксплуатация автомобиля с проваливающейся педалью категорически запрещена. Требуется немедленная диагностика гидравлического контура, замена поврежденных цилиндров и герметизация системы.

Звуковой сигнал: о чем говорит скрип или стук при торможении?

Скрип при торможении чаще всего связан с износом фрикционных элементов или деформацией компонентов. Основные причины включают критический износ колодок (срабатывание металлических индикаторов), перегрев и затвердевание фрикционного слоя, попадание песка или мелких камней между колодкой и диском, а также коррозию тормозного диска после длительного простоя. Реже скрип возникает из-за несовместимости материалов колодок и дисков или недостаточной смазки направляющих суппорта.

Стук или глухой удар при нажатии на педаль тормоза обычно указывает на неисправности в механической части системы. Наиболее вероятные источники – люфт в креплении суппорта или износ направляющих втулок, разрушение колодок (отслоение фрикционной накладки), деформация тормозного диска ("биение"), ослабление ступичной гайки или износ подшипника колеса. В редких случаях стук может распространяться от неисправных элементов подвески (шаровые опоры, сайлентблоки).

Типичные причины звуков и их последствия

| Звук | Возможная причина | Риск при игнорировании |

| Металлический скрежет | Полный износ колодок (трение металла о диск) | Разрушение тормозного диска, потеря эффективности торможения |

| Периодический стук | Люфт суппорта | Ускоренный износ колодок, перегрев тормозов |

| Короткий "хруст" | Задиры на диске или грязь между колодкой и диском | Локальный перегрев, трещины диска |

| Дребезжание | Ослабление пружин суппорта | Некорректная работа колодок, вибрации |

Важно: Любой посторонний звук при торможении требует диагностики. Эксплуатация автомобиля с такими симптомами приводит к:

- Увеличению тормозного пути

- Разрушению дисков/барабанов

- Заклиниванию тормозов

- Отказу гидравлики (при повреждении поршней цилиндра)

Срочно проверьте:

- Толщину колодок и дисков

- Отсутствие подтеков тормозной жидкости

- Свободный ход направляющих суппорта

- Равномерность износа всех колодок

Эффективность тормозов: как неравномерный износ колодок связан с цилиндром?

Неравномерный износ колодок напрямую указывает на дисфункцию рабочего тормозного цилиндра. Этот компонент отвечает за синхронное выдвижение поршней, прижимающих колодки к тормозному диску или барабану. При нарушении его работы сила прижатия распределяется асимметрично, вызывая ускоренное истирание одной из колодок.

Основные причины дисбаланса кроются в механических дефектах цилиндра: закисание или коррозия поршней, повреждение уплотнительных манжет, загрязнение тормозной жидкости. Например, если поршень заклинил в суппорте, он перестает равномерно отводить колодку от диска, создавая постоянное трение и локальный перегрев.

Последствия и диагностика

Ключевые риски при неравномерном износе:

- Снижение площади контакта: деформированная колодка уменьшает эффективное трение

- Биение руля/педали при торможении из-за перекоса суппорта

- Перегрев узла, ведущий к деформации диска и закипанию жидкости

Для выявления проблемы обязательно проверяйте:

- Толщину колодок на обоих колесах оси

- Свободный ход поршней цилиндра (при снятом суппорте)

- Отсутствие подтеков тормозной жидкости

| Симптом цилиндра | Вид износа колодок |

|---|---|

| Заклинивший поршень | Клинообразный скол на одной колодке |

| Загрязнение направляющих | Скошенный край по всей длине накладки |

| Разбухание манжет | Локальные выработки в центре фрикциона |

Игнорирование неисправности цилиндра снижает КПД тормозной системы на 40-60%, так как деформированные колодки не создают расчетного усилия сцепления. Экстренное торможение при этом сопровождается уводом автомобиля в сторону менее изношенной накладки.

Регулярная ревизия рабочих цилиндров – обязательное условие безопасности. При замене колодок всегда оценивайте подвижность поршней и состояние защитных пыльников. Используйте только рекомендованные производителем тормозные жидкости, предотвращающие коррозию внутренних поверхностей.

Визуальный осмотр: на что обращать внимание при самостоятельной проверке?

Тщательно осмотрите корпус рабочего тормозного цилиндра на предмет механических повреждений: глубоких царапин, вмятин или трещин. Особое внимание уделите местам соединения с суппортом или тормозной колодкой, а также зоне вокруг штуцера прокачки. Любое нарушение целостности корпуса недопустимо и требует замены узла.

Исследуйте поверхность цилиндра и прилегающие элементы тормозной системы на наличие следов тормозной жидкости. Мокрые потёки, маслянистые пятна или скопление грязи в районе пыльника свидетельствуют о разгерметизации. Проверьте состояние резинового защитного пыльника на штоке – он должен быть целым, без разрывов, и плотно прилегать к корпусу и штоку.

Ключевые точки контроля:

- Пыльник штока: Отсутствие трещин, размягчения резины, потери эластичности или следов выдавливания смазки.

- Штуцер прокачки: Плотность прилегания защитного колпачка, отсутствие коррозии на резьбе и признаки подтекания жидкости вокруг него.

- Крепления и соединения: Надёжность затяжки болтов/гаек крепления цилиндра к суппорту или скобе, отсутствие люфтов.

- Шток (видимая часть): Равномерность выхода при нажатии на педаль тормоза (попросите помощника), отсутствие заметных перекосов или заеданий.

Состояние тормозных шлангов или трубок, подходящих к цилиндру, также входит в визуальную проверку. Ищите вздутия, трещины, потертости или следы контакта с подвижными частями подвески. Любые дефекты резиновых уплотнений или гидравлических магистралей критичны для безопасности.

Диагностика утечек: как найти источник потери тормозной жидкости?

Поиск источника утечки тормозной жидкости – критически важная процедура для безопасности. Начинать всегда следует с тщательного визуального осмотра всей тормозной системы, двигаясь от главного тормозного цилиндра к рабочим цилиндрам на колесах. Поиск нужно вести при хорошем освещении, уделяя особое внимание соединениям и местам изгибов.

Основные места вероятных утечек связаны с компонентами, содержащими уплотнители или гибкие элементы. Проверьте состояние резиновых шлангов, металлических трубок и их соединений. Часто утечка проявляется не как явная капля, а как влажное, маслянистое пятно или подтек, на который налипает пыль и грязь, образуя характерные "грязные" следы.

Пошаговая диагностика и ключевые точки проверки

Основные зоны для тщательного осмотра:

- Главный тормозной цилиндр (ГТЦ):

- Осмотрите корпус ГТЦ, особенно в месте его крепления к вакуумному усилителю. Утечка здесь часто указывает на выход из строя задней манжеты поршня ГТЦ.

- Проверьте область вокруг крышки и датчика уровня тормозной жидкости бачка. Убедитесь в целостности самого бачка.

- Тормозные трубки и шланги:

- Внимательно осмотрите всю длину металлических трубок на предмет коррозии, вмятин или трещин.

- Проверьте гибкие тормозные шланги у каждого колеса. Ищите трещины, вздутия, потертости или разрывы резинового слоя. Особенно тщательно проверяйте участки возле наконечников (зажимов) и места изгиба.

- Рабочие тормозные цилиндры (РТЦ):

- Задние барабанные тормоза: Снимите задние колеса и тормозные барабаны. Осмотрите внутреннюю поверхность барабана и заднюю пластину. Мокрые, маслянистые пятна или подтеки на пыльнике РТЦ или рядом с ним – явный признак утечки через уплотнения поршня(ей) цилиндра.

- Передние дисковые тормоза (суппорт): Осмотрите суппорт, особенно вокруг пыльника поршня. Утечка проявляется как маслянистая грязь на суппорте, видимые подтеки жидкости или даже ее капли. Проверьте состояние уплотнений направляющих пальцев суппорта.

- Соединения (фитинги):

- Тщательно проверьте все места соединений: штуцеры на ГТЦ, соединения трубок между собой, соединения трубок со шлангами, соединения шлангов с суппортами/РТЦ. Ищите следы подтекания вокруг гаек.

- ABS модуль и его магистрали: Осмотрите сам модуль и подходящие к нему трубки на предмет следов утечки.

Методы подтверждения подозрительных мест:

- Очистка: Тщательно очистите подозрительную область и соединения от грязи и старых подтеков ветошью и очистителем тормозов.

- Наблюдение: Попросите помощника несколько раз энергично нажать на педаль тормоза (при работающем двигателе для создания давления в усилителе). Внимательно наблюдайте за очищенными местами – появление капель или мокрого пятна укажет на источник.

- Белый лист бумаги/картона: Подложите его под потенциальное место утечки (например, под суппорт или РТЦ) на ночь или после поездки. Появление свежих капель на бумаге – точный индикатор.

- Специализированный краситель: Добавление в тормозную жидкость УФ-красителя и последующий осмотр системы в ультрафиолетовом свете позволяет точно локализовать даже мелкие утечки.

| Признак | Возможный источник утечки |

|---|---|

| Мокрые пятна/подтеки на вакуумном усилителе под ГТЦ | Главный тормозной цилиндр (задняя манжета) |

| Влажная грязь на внутренней стороне колесного диска (барабан) или задней пластине | Рабочий тормозной цилиндр (барабанный тормоз) |

| Маслянистая грязь на суппорте, видимые капли | Поршневой уплотнитель суппорта (дисковый тормоз) |

| Разбухший, потрескавшийся или потертый шланг | Гибкий тормозной шланг |

| Коррозия или повреждение на металлической трубке | Тормозная трубка |

| Влажное пятно вокруг резьбового соединения | Неплотное соединение (фитинг) |

Никогда не игнорируйте признаки утечки тормозной жидкости! Даже небольшая потеря жидкости снижает эффективность торможения и может привести к полному отказу тормозов. Обнаруженную утечку необходимо устранить незамедлительно путем замены неисправного компонента (РТЦ, шланга, трубки) или ремонта соединения.

Проверка штока: почему важно оценить его свободный ход?

Свободный ход штока напрямую влияет на скорость срабатывания тормозов и равномерность распределения усилия между колесами. Чрезмерный люфт приводит к запаздыванию прижатия колодок к диску или барабану, увеличивая тормозной путь. Недостаточный свободный ход вызывает постоянное подтормаживание колеса, перегрев узла и ускоренный износ колодок.

Некорректный зазор провоцирует перекос поршня в цилиндре при работе, что ведет к его заклиниванию и утечке тормозной жидкости. Отсутствие свободного хода также препятствует полному разведению колодок после отпускания педали, создавая сопротивление движению и повышая расход топлива.

Последствия игнорирования проверки

- Неравномерный износ колодок: одно колесо тормозит интенсивнее других

- Перегрев тормозного механизма: риск деформации диска и закипания жидкости

- Снижение КПД тормозной системы: увеличение усилия на педали

| Параметр | Малый зазор | Большой зазор |

| Реакция на педаль | Резкое срабатывание | Провал, мягкость |

| Температура узла | Повышенная | Нормальная |

| Риск поломки | Заклинивание цилиндра | Повреждение уплотнителей |

Оптимальный люфт (обычно 1-2 мм) обеспечивает синхронное срабатывание механизма и компенсирует тепловое расширение деталей. Регулировка выполняется вращением эксцентрика или контргайки на штоке согласно данным производителя для конкретной модели авто.

Замена уплотнений: когда целесообразен ремонт, а не замена узла?

Ремонт рабочего тормозного цилиндра путем замены уплотнительных манжет оправдан при отсутствии критических повреждений корпуса и зеркала поршня. Если поверхность гильзы не имеет глубоких задиров, коррозии или эллипсности, а сам корпус не деформирован и не треснут – восстановление герметичности новыми ремкомплектами экономически выгоднее.

Целесообразность такого подхода возрастает при ремонте редких или дорогостоящих моделей цилиндров, где замена всего узла сопряжена с длительным поиском запчастей или неоправданно высокими затратами. Важным условием является доступность оригинальных или качественных ремкомплектов, точно соответствующих геометрии детали.

Ключевые критерии для ремонта вместо замены

- Состояние гильзы цилиндра: гладкая поверхность без царапин, рисок и коррозионных поражений.

- Целостность корпуса: отсутствие трещин, сколов и деформаций посадочных мест.

- Доступность ремкомплекта: наличие официальных или проверенных аналогов уплотнений.

- Техническая возможность: конструкция цилиндра допускает разборку/сборку без специнструмента.

- Экономический фактор: стоимость ремкома ниже 30-40% от цены нового узла.

| Ситуация | Рекомендуемое действие |

| Незначительные следы износа на зеркале гильзы | Полировка поверхности + замена манжет |

| Локальная коррозия гильзы | Замена узла (риск повреждения новых уплотнений) |

| Износ направляющей поршня | Только замена цилиндра |

Важно: после ремонта обязательна прокачка тормозной системы и проверка на герметичность под давлением. Повторное использование старых стопорных колец или пыльников недопустимо – они всегда заменяются новыми из ремкомплекта.

Процедура замены: основные этапы установки нового рабочего цилиндра

Подготовьте необходимые инструменты: набор гаечных ключей, тормозную жидкость, ветошь, емкость для слива отработанной жидкости, шприц, средства индивидуальной защиты. Убедитесь в наличии нового цилиндра, соответствующего модели авто.

Поставьте автомобиль на ровную поверхность, зафиксируйте колеса противооткатными упорами. Снимите соответствующее колесо для доступа к тормозному механизму. Очистите зону вокруг цилиндра от грязи металлической щеткой.

Последовательность работ

- Отсоединение гидравлики

- Наденьте шланг на штуцер прокачки

- Открутите тормозную трубку ключом на "10"

- Сразу заглушите отверстие чистой ветошью

- Демонтаж старого цилиндра

- Выкрутите крепежные болты (обычно 2 шт.)

- Аккуратно снимите корпус с суппорта

- Удалите остатки уплотнений

- Монтаж нового элемента

- Смажьте поршень и уплотнения тормозной жидкостью

- Закрепите корпус штатными болтами с моментом 18-25 Нм

- Подсоедините тормозную трубку без перекосов

- Прокачка системы

- Долейте жидкость в бачок до максимума

- Прокачайте контур согласно схеме авто

- Контролируйте отсутствие пузырей воздуха

После установки проверьте герметичность соединений и уровень тормозной жидкости. Проведите тестовое торможение на малой скорости перед эксплуатацией. Утилизируйте отработанную жидкость экологически безопасным способом.

Обязательный этап: зачем после замены необходима прокачка тормозов?

При замене рабочего тормозного цилиндра или любых других компонентов гидравлической системы тормозов (шлангов, суппортов, главного цилиндра) неизбежно попадание воздуха в магистрали. Воздух сжимается под давлением в отличие от тормозной жидкости, что приводит к «проваливанию» педали тормоза, снижению эффективности торможения и увеличению тормозного пути. Наличие пузырьков нарушает герметичность и целостность гидравлического контура, делая систему неработоспособной.

Прокачка тормозов – процесс принудительного удаления воздуха из системы путем последовательного вытеснения его через специальные штуцеры на тормозных механизмах. Это гарантирует заполнение всех каналов исключительно несжимаемой тормозной жидкостью. Без этой процедуры даже идеально установленный новый цилиндр не обеспечит корректной передачи усилия от педали к колодкам, что создаст аварийную ситуацию на дороге.

Ключевые последствия отказа от прокачки:

- Опасная мягкость педали: Педаль тормоза становится «ватной», опускается до пола без должного сопротивления.

- Снижение эффективности торможения: Автомобиль останавливается медленнее из-за потери давления в системе.

- Неравномерное срабатывание тормозов: Воздух может скапливаться в одном контуре, вызывая увод машины в сторону при торможении.

- Перегрев компонентов: «Завоздушенная» система заставляет водителя чаще и сильнее давить на педаль, повышая нагрузку на цилиндры и жидкость.

Важно: Прокачка обязательна не только при замене цилиндров, но и после любого вскрытия гидросистемы или при падении уровня жидкости в бачке. Для работы требуется помощник, набор ключей, чистая тормозная жидкость и емкость для отработки. Процедуру проводят в строгой последовательности (чаще начиная с самого дальнего от главного цилиндра колеса), пока из штуцеров не пойдет жидкость без пузырьков.

Критерии выбора: как подобрать подходящий цилиндр для своего авто?

Правильный выбор рабочего тормозного цилиндра (РТЦ) критически важен для эффективности и безопасности тормозной системы. Неверно подобранная деталь может привести к утечкам тормозной жидкости, неравномерному торможению, заклиниванию колеса или полному отказу тормозов на одном из контуров.

Подбор осуществляется строго по параметрам вашего конкретного автомобиля. Использование "похожих" или универсальных цилиндров категорически недопустимо из-за уникальных характеристик тормозной системы каждой модели.

Ключевые критерии при выборе:

- Точное соответствие модели и году выпуска автомобиля: Это абсолютно первостепенный параметр. Используйте VIN-код автомобиля или полные данные модели (марка, модель, год выпуска, тип кузова, двигатель) для поиска в каталогах производителей или продавцов автозапчастей.

- Тип тормозной системы (передняя/задняя) и сторона установки (левая/правая): Цилиндры для передних и задних тормозов, как правило, отличаются конструкцией и размерами. Также важно учитывать сторону установки (левый/правый).

- Диаметр поршня: Должен точно соответствовать оригинальному. Даже небольшое отклонение существенно повлияет на эффективность торможения и баланс тормозных сил между колесами.

- Материал корпуса:

Материал Плюсы Минусы Чугун Высокая прочность, долговечность, хорошее теплоотведение Склонность к коррозии, больший вес Алюминиевый сплав Устойчивость к коррозии, меньший вес Менее устойчив к механическим повреждениям, может быть дороже - Качество изготовления и производитель:

- Оригинал (OEM): Запчасть от производителя автомобиля. Гарантирует идеальное соответствие, но обычно самая высокая цена.

- Качественные аналоги: Известные бренды-производители автокомпонентов (например, TRW, ATE, Bosch, Febi Bilstein, LPR). Обеспечивают надежность при более доступной цене. Обязательно проверяйте соответствие по каталогу!

- Бюджетные аналоги: Могут быть приемлемы, но требуют осторожности. Качество сильно варьируется. Риск быстрого выхода из строя или несоответствия выше.

- Состояние: Всегда выбирайте новые цилиндры. Восстановленные (ремонтные комплекты, "реставрация") – это риск, особенно для критически важных узлов безопасности.

- Наличие и качество комплектующих: Проверьте, что в комплект входят все необходимые уплотнительные кольца, пыльники, стопорные кольца. Они должны быть качественными и не иметь дефектов.

- Упаковка и маркировка: Деталь должна быть в неповрежденной упаковке с четкой маркировкой, включающей номер детали, производителя и, желательно, данные о соответствии автомобилям.

Оригинал vs Аналог: какие плюсы и минусы у разных вариантов?

Оригинальные цилиндры производятся по спецификациям автоконцерна, гарантируя полное соответствие геометрии, материалам и допускам. Они проходят многоступенчатый контроль на заводе-изготовителе, что минимизирует риск дефектов. Аналоги выпускаются сторонними компаниями, которые воспроизводят конструкцию, но могут использовать иные сплавы или технологии обработки.

Ключевое отличие заключается в уровне стандартизации: OEM-детали обеспечивают предсказуемую работу в штатных условиях, тогда как качество аналогов варьируется от бренда к бренду. Дешевые копии часто имеют уплотнители низкой износостойкости или коррозионно-нестойкие материалы корпуса, что сокращает ресурс.

Сравнение характеристик

| Критерий | Оригинал | Аналог |

|---|---|---|

| Цена | Высокая (дороже на 30-100%) | Низкая или средняя |

| Качество материалов | Сертифицированные сплавы, фирменные резинотехнические изделия | Варьируется: от близкого к OEM до дешёвой замены |

| Точность изготовления | Гарантированное соответствие чертежам | Риск отклонений в размерах поршня/зеркала цилиндра |

| Ресурс | Соответствует заявленному пробегу автомобиля | Непредсказуем (от 20% до 100% от оригинала) |

| Гарантия | Официальная гарантия дилера (1-2 года) | Зависит от производителя (часто 6-12 месяцев) |

Плюсы оригиналов:

- Абсолютная совместимость с системой

- Стабильная работа в экстремальных режимах

- Минимальный риск преждевременного отказа

Минусы оригиналов:

- Значительно более высокая стоимость

- Ограниченная доступность у независимых продавцов

Плюсы аналогов:

- Широкий ценовой диапазон

- Большой выбор производителей

- Быстрая доступность на рынке

Минусы аналогов:

- Риск приобретения контрафакта

- Возможны проблемы с герметичностью

- Несоответствие заявленным характеристикам у дешёвых вариантов

Профилактика коррозии: как защитить цилиндр от закисания?

Коррозия поршня и внутренних стенок рабочего тормозного цилиндра возникает при контакте металла с влагой или загрязнениями в тормозной жидкости. Окисление приводит к образованию ржавчины, которая препятствует свободному ходу поршня, вызывая его заклинивание ("закисание"). Это нарушает работу тормозного механизма, увеличивает тормозной путь и провоцирует неравномерный износ колодок.

Основной источник проблемы – гигроскопичность тормозной жидкости, которая со временем накапливает воду из воздуха. Дополнительными факторами риска являются повреждённые пыльники, негерметичность системы и естественное старение компонентов. Регулярная профилактика критически важна для предотвращения коррозии и поддержания цилиндра в рабочем состоянии.

Ключевые меры защиты

- Своевременная замена тормозной жидкости: Полностью обновляйте жидкость строго по регламенту производителя (обычно каждые 2-3 года или 40-60 тыс. км). Используйте только рекомендованный тип жидкости (DOT 3, DOT 4, DOT 5.1).

- Контроль целостности пыльников: Регулярно осматривайте резиновые защитные чехлы цилиндра на предмет трещин, разрывов или потери эластичности. Немедленно заменяйте повреждённые пыльники.

- Проверка герметичности системы: Устраняйте любые подтёки тормозной жидкости на цилиндрах, штуцерах или трубках. Утечки впускают воздух и влагу.

- Чистка суппорта/барабанного механизма: При замене колодок удаляйте грязь и ржавчину вокруг цилиндра специальными очистителями тормозов. Избегайте попадания агрессивных веществ на резиновые детали.

- Избегание длительного простоя: При консервации автомобиля периодически "прокачивайте" тормоза для перемещения поршней и обновления защитного слоя жидкости на стенках цилиндра.

Чистота системы: почему грязь в жидкости губительна для цилиндра?

Микроскопические частицы грязи, металлической стружки или продуктов износа компонентов тормозной системы, циркулирующие в жидкости, действуют как абразив. При каждом срабатывании тормозов жидкость под давлением проходит через узкие каналы внутри рабочего тормозного цилиндра (РТЦ) и воздействует на его внутренние поверхности, включая стенки и уплотнительные кольца (манжеты) поршня.

Этот абразивный эффект приводит к постепенному, но неуклонному износу критически важных поверхностей. Повреждаются зеркало цилиндра (внутренняя стенка) и уплотнители. Даже незначительные царапины или задиры на зеркале цилиндра нарушают идеально гладкую поверхность, необходимую для герметичности. Поврежденные уплотнения теряют способность плотно облегать поршень.

Последствия загрязнения жидкости для РТЦ

Основные разрушительные процессы и их результаты:

- Ускоренный износ уплотнений: Абразивные частицы истирают эластичные манжеты поршня, делая их тоньше и повреждая кромку, ответственную за герметизацию.

- Задиры на зеркале цилиндра: Твердые частицы царапают внутреннюю поверхность гильзы РТЦ, создавая канавки. Это нарушает гладкость, необходимую для движения поршня и герметичности уплотнений.

- Коррозия: Вода, неизбежно накапливающаяся в тормозной жидкости со временем (гигроскопичность), в сочетании с загрязнениями ускоряет коррозию металлических деталей цилиндра (поршня, стенок). Ржавчина сама по себе становится дополнительным абразивом.

К чему это приводит в итоге:

- Утечка тормозной жидкости: Поврежденные уплотнения и изношенное зеркало цилиндра не могут обеспечить герметичность. Жидкость начинает просачиваться мимо поршня наружу из РТЦ. Это снижает давление в системе, ведет к провалу педали тормоза и потере эффективности торможения.

- Заклинивание поршня: Задиры на зеркале цилиндра, коррозия или скопление грязи могут привести к тому, что поршень застревает либо во втянутом положении (потеря тормозного усилия на этом колесе), либо в выдвинутом (постоянное подтормаживание колеса, перегрев тормоза).

- Отказ тормозов: В критическом случае сильная утечка или полное заклинивание цилиндра делают тормоза на соответствующем колесе неработоспособными, резко увеличивая тормозной путь и создавая опасность заноса.

| Проблема | Причина (Грязь/Вода) | Последствие для РТЦ |

|---|---|---|

| Абразивный износ | Твердые частицы в жидкости | Износ уплотнений и зеркала цилиндра |

| Коррозия | Вода в жидкости + загрязнения | Разъедание металла поршня и гильзы, образование ржавчины (новый абразив) |

| Нарушение герметичности | Изношенные уплотнения и зеркало | Утечка тормозной жидкости, падение давления |

| Заедание механизма | Задиры, коррозия, отложения в цилиндре | Заклинивание поршня (внутрь или наружу) |

Поэтому поддержание чистоты тормозной жидкости путем её регулярной замены в соответствии с регламентом производителя – не просто рекомендация, а жизненно важная процедура для сохранения целостности и работоспособности рабочих тормозных цилиндров и всей тормозной системы в целом.

Регламент обслуживания: существует ли регламентированный срок замены?

Строго регламентированного срока замены рабочего тормозного цилиндра (РТЦ) не существует. В отличие от тормозной жидкости или колодок, производители автомобилей обычно не указывают конкретный пробег или временной интервал для его обязательной замены.

Замена РТЦ выполняется исключительно по факту выявления неисправности или износа. Основными критериями служат утечка тормозной жидкости, заклинивание поршня, коррозия внутренних поверхностей, повреждение пыльника или снижение эффективности торможения.

Ключевые аспекты обслуживания РТЦ

Диагностика и признаки неисправности:

- Утечка тормозной жидкости: Видимые подтеки на корпусе цилиндра, суппорте или внутри колесного диска.

- Снижение уровня ТЖ: Частое падение уровня в бачке без видимых внешних утечек (возможен износ манжет).

- Ухудшение торможения: Мягкая, "ватная" педаль тормоза, увеличение ее хода.

- Заклинивание тормоза: Неполный отвод колодки от диска (перегрев колеса, характерный запах).

- Неравномерный износ колодок: Сильный износ колодок только на одном колесе оси.

Рекомендации по контролю:

- Визуальный осмотр РТЦ на предмет утечек и целостности пыльников каждые 10 000–15 000 км или при сезонной замене шин.

- Комплексная диагностика тормозной системы (включая проверку герметичности РТЦ) минимум раз в 1–2 года.

- Немедленная замена при обнаружении любых признаков неисправности или повреждений.

Важно: Игнорирование неисправности РТЦ ведет к полному отказу тормозов на колесе. Замену цилиндра (парой на оси) и прокачку системы следует доверять квалифицированным специалистам.

Признаки износа поршня: когда он перестает двигаться плавно?

Поршень теряет плавность хода из-за коррозии, загрязнений или механических повреждений рабочей поверхности. Задиры на металле, деформация или накопление абразивных частиц тормозной жидкости создают сопротивление, нарушая равномерное скольжение внутри цилиндра. Особенно критично это проявляется при попадании влаги, вызывающей окисление.

Изношенный поршень не может равномерно передавать давление на тормозные колодки. Это провоцирует неравномерное прилегание фрикционных накладок к диску или барабану, снижая эффективность торможения. Дополнительно страдают резиновые уплотнители, которые быстро деформируются при рывковом движении поршня.

Ключевые симптомы нарушения плавности хода:

- Подклинивание тормозов – колесо не разжимается полностью после отпускания педали, сопровождается локальным перегревом.

- Провалы педали тормоза – требуется большее усилие или многократное нажатие для срабатывания системы.

- Неравномерный износ колодок – одна из накладок стирается быстрее из-за перекоса поршня.

- Вибрация при торможении – биение руля или педали из-за прерывистого контакта колодки с диском.

- Подтекание тормозной жидкости – поврежденные уплотнения не удерживают гидравлическую смесь.

Последствия игнорирования: чем грозит езда с неисправным цилиндром?

Эксплуатация автомобиля с дефектным рабочим тормозным цилиндром создаёт прямую угрозу безопасности. Утечки тормозной жидкости, заклинивание поршня или разгерметизация нарушают работу всей тормозной системы, снижая её эффективность вплоть до полного отказа.

Игнорирование симптомов (мягкая педаль тормоза, уход автомобиля в сторону при торможении, следы жидкости на колёсах) приводит к катастрофическим последствиям. Риски многократно возрастают в экстренных ситуациях, на мокрой дороге или при высокой скорости движения.

Ключевые опасности и последствия:

- Полная потеря тормозов при разрыве манжет или корпуса – тормозная жидкость мгновенно вытекает, педаль проваливается в пол.

- Неравномерное торможение осей – машину «ведёт» в сторону неисправного цилиндра, вызывая занос и потерю управления.

- Перегрев тормозов – заклинивший поршень постоянно прижимает колодку к диску/барабану, провоцируя:

- Деформацию дисков от перегрева

- Возгорание колодок или сухой травы под авто

- Разрушение ступичного подшипника

- Увеличение тормозного пути на 25-50% из-за снижения давления в контуре, что повышает риск ДТП.

- Каскадный выход узлов из строя:

- Тормозная жидкость разъедает краску и резину

- Клин цилиндра ускоряет износ колодок и дисков

- Нарушается работа АБС и ESP (при их наличии)

| Финансовые потери | Юридическая ответственность |

| Замена смежных узлов (диски, колодки, суппорты) | Штраф за эксплуатацию неисправного ТС (ст. 12.5 КоАП) |

| Ремонт после ДТП из-за отказа тормозов | Гражданская/уголовная ответственность за причинение вреда |

Безопасность прежде всего: почему работоспособность цилиндров - вопрос жизни?

Рабочий тормозной цилиндр преобразует гидравлическое давление тормозной жидкости в механическое усилие, которое прижимает колодки к дискам или барабанам. Его отказ означает потерю тормозной силы на соответствующем колесе, нарушая баланс всей системы. В экстренной ситуации это лишает водителя контроля над автомобилем.

Исправность РТЦ критична из-за их прямого влияния на распределение тормозного усилия. Коррозия поршня, износ манжет, утечки жидкости или заклинивание приводят к асимметрии торможения. На высокой скорости или скользкой дороге дисбаланс провоцирует мгновенный занос, вращение или выезд на встречную полосу.

Последствия неисправности РТЦ:

- Увеличение тормозного пути на 30-50% при отказе одного контура

- Резкий увод автомобиля в сторону при торможении

- Блокировка колеса при заклинившем поршне (риск разрыва шины)

- Полная потеря эффективности тормозов при разгерметизации

Особую опасность представляет скрытый характер некоторых неисправностей. Подтекание жидкости через изношенные манжеты может долго оставаться незамеченным, пока резкое торможение не вызовет "провал" педали. Коррозия поршня проявляется лишь при экстренном нажатии на тормоз, когда цилиндр отказывает полностью.

Проверка РТЦ должна включать: осмотр на подтеки жидкости, оценку равномерности износа колодок, тест на закисание поршней при замене колодок. Игнорирование этих операций равноценен игре с жизнью – статистика ДТП показывает, что 23% аварий из-за технических неисправностей связаны с тормозами.

Список источников

При подготовке материала использовались специализированные технические издания и официальная документация производителей автомобильных компонентов.

Основные источники включают учебные пособия по устройству транспортных средств, сервисные руководства и инженерные справочники по тормозным системам.

- Автомобильные тормозные системы: Принципы работы и обслуживание - И.П. Плеханов

- Технический справочник "Bosch Automotive Handbook" (раздел Hydraulic Brake Systems)

- Учебное пособие "Конструкция автотранспортных средств" под ред. А.Н. Евграфова

- Сервисная документация WABCO: "Brake Cylinder Maintenance Protocols"

- Публикации в журнале "Авторемонт и обслуживание" (№3-5, 2022)

- Материалы технического симпозиума SAE: "Brake Hydraulics Evolution"