Работа топливной системы дизеля

Статья обновлена: 28.02.2026

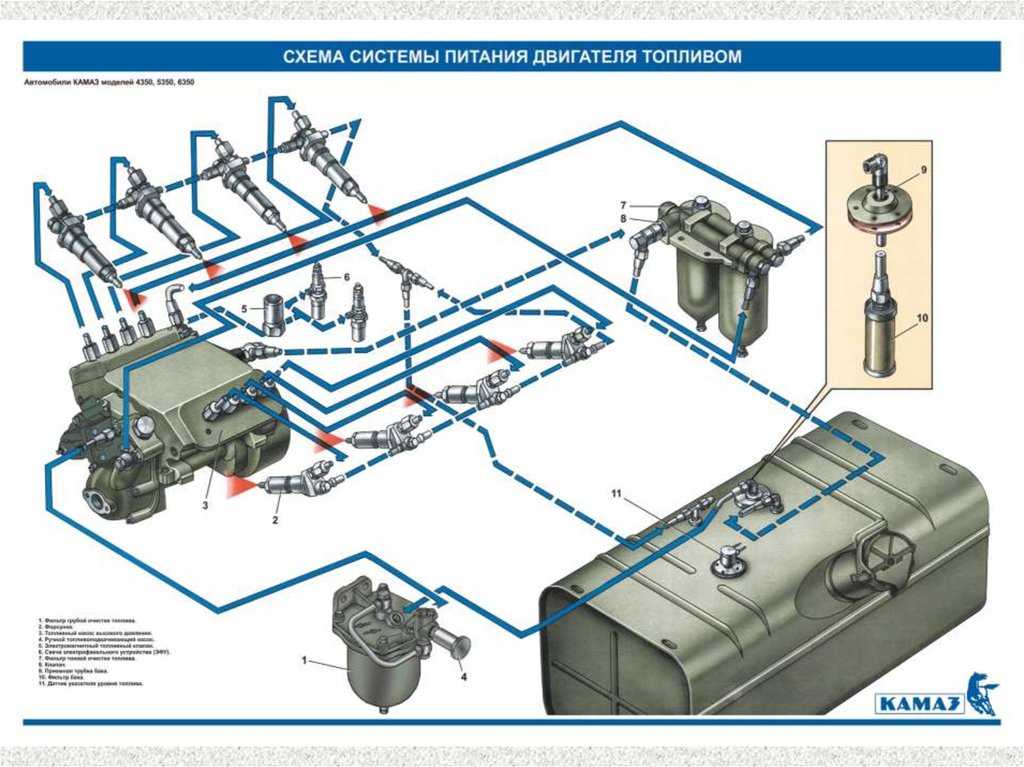

Топливная система дизельного двигателя обеспечивает подачу, очистку и впрыск горючего под высоким давлением.

Её исправное функционирование критично для мощности, экономичности и экологичности мотора.

Система создаёт условия для самовоспламенения топливовоздушной смеси в цилиндрах при такте сжатия.

Конструкция топливного бака и требования к солярке

Топливный бак дизельного двигателя изготавливается из коррозионностойких материалов: штампованной стали, алюминиевых сплавов или армированного пластика. Конструкция включает заливную горловину с фильтром грубой очистки, внутренние перегородки для гашения колебаний топлива, дренажные пробки для слива отстоя и конденсата, а также датчики уровня топлива. Обязательно наличие системы вентиляции для поддержания атмосферного давления и предотвращения деформации бака.

Герметичность бака критична для исключения попадания влаги и загрязнений. Внутренние поверхности защищаются антикоррозийными покрытиями, а внешние – грунтовкой и краской. Современные баки оснащаются сепараторами для предварительного отделения воды от топлива и сапунными клапанами, предотвращающими образование вакуума при охлаждении или избыточного давления при нагреве.

Ключевые требования к дизельному топливу

Качество солярки напрямую влияет на ресурс топливной аппаратуры. Основные параметры:

- Цетановое число (не ниже 45-50) – определяет воспламеняемость и плавность работы.

- Низкая температура помутнения и застывания – для исключения парафинизации в мороз.

- Отсутствие воды и механических примесей – предотвращает коррозию и износ прецизионных пар ТНВД/форсунок.

Сезонные маркировки топлива:

| Тип топлива | Температура фильтруемости | Применение |

|---|---|---|

| Летнее (ДТ-Л) | До -5°C | Выше 0°C |

| Межсезонное (ДТ-Е) | До -15°C | До -10°C |

| Зимнее (ДТ-З) | До -35°C | До -30°C |

| Арктическое (ДТ-А) | До -55°C | Ниже -45°C |

Обязательные условия эксплуатации: использование топливных фильтров тонкой очистки (с водоотделителями), регулярная замена фильтрующих элементов, применение антигелей зимой и периодическая очистка бака от шлама. Несоответствие топлива стандарту ЕН 590 или ГОСТ 32511-2013 приводит к закоксовыванию распылителей форсунок и поломкам плунжерных пар.

Функции топливоподкачивающего насоса низкого давления

Основной задачей насоса является обеспечение бесперебойной подачи топлива из бака к ТНВД (топливному насосу высокого давления) под требуемым давлением. Он преодолевает сопротивление топливных фильтров и магистралей, предотвращая образование воздушных пробок в системе.

Насос поддерживает стабильное давление на входе в ТНВД независимо от режима работы двигателя и уровня топлива в баке. Это критически важно для точного дозирования горючего форсунками и стабильного сгорания в цилиндрах.

Ключевые функции и особенности

Основные обязанности:

- Забор дизельного топлива из бака через топливозаборник

- Фильтрация крупных механических примесей (предварительная очистка)

- Преодоление гидравлического сопротивления в магистралях и фильтрах тонкой очистки

- Компенсация падения давления при увеличении оборотов двигателя

Конструктивные требования:

- Работа при давлении 0.2-0.8 МПа (2-8 бар)

- Производительность, превышающая потребности ТНВД на 200-300%

- Наличие редукционного клапана для сброса излишков топлива в обратку

- Установка перед фильтрами тонкой очистки

| Тип насоса | Особенности работы |

| Шестерёнчатый | Механический привод от ТНВД, высокая надёжность |

| Электрический | Управление ЭБУ, включение перед запуском двигателя |

Отказ насоса приводит к потере мощности, неустойчивой работе двигателя или полной остановке из-за нехватки топлива. Регулярная замена топливных фильтров – обязательное условие для сохранения его работоспособности.

Фильтрация горючего: устройство и замена фильтров

Топливные фильтры в дизельных системах выполняют критически важную функцию многоступенчатой очистки горючего от примесей: механических частиц (пыль, ржавчина), воды и парафинов, образующихся при низких температурах. Конструктивно они включают корпус (металлический или пластиковый), фильтрующий элемент из специальной бумаги или синтетического волокна с точно рассчитанной пористостью, сепаратор воды, клапан рециркуляции и датчики воды/засорения. Предпусковой подогреватель часто интегрируется в фильтр для предотвращения застывания парафинов.

Расположение фильтра варьируется: в легковых авто он обычно находится в подкапотном пространстве или под днищем, в грузовиках – на раме. Системы Common Rail оснащаются двумя фильтрами: грубой очистки (топливозаборник бака) и тонкой очистки (магистраль высокого давления). Ресурс работы определяется качеством топлива и регламентом производителя, в среднем составляя 15 000–30 000 км, но требует контроля из-за риска быстрого засорения некачественным горючим.

Процедура замены фильтра

Общий алгоритм включает:

- Сброс давления в топливной системе (отключение топливного насоса через предохранитель и запуск двигателя до остановки)

- Демонтаж старого фильтра с отсоединением подводящих/отводящих шлангов и электрических разъемов (при наличии датчиков)

- Очистку посадочной площадки от загрязнений

- Заполнение нового фильтра чистым дизтопливом для предотвращения воздушных пробок

- Установку с заменой уплотнительных колец и герметизацией соединений

- Прокачку системы ручным насосом (если предусмотрено) или электронным методом через диагностический разъем

- Контроль герметичности и запуск двигателя с проверкой на отсутствие подсоса воздуха

Ключевые ошибки при замене: установка фильтра без предварительного заполнения топливом (ведет к длительному прокручиванию стартера), перетяжка или недотяжка крепежа (риск течи или повреждения корпуса), использование неоригинальных уплотнителей, игнорирование слива отстоя воды через дренажную пробку в процессе эксплуатации.

| Тип фильтра | Основная функция | Типичное расположение |

|---|---|---|

| Грубой очистки (сетчатый) | Задержка крупных частиц > 0.1 мм | Топливный бак, вход ТНВД |

| Тонкой очистки | Фильтрация частиц до 5–10 микрон, сепарация воды | Магистраль низкого давления |

Принцип нагнетания ТНВД и создание высокого давления

Топливный насос высокого давления (ТНВД) обеспечивает подачу дизельного топлива к форсункам под строго дозированным давлением, необходимым для эффективного распыления в камере сгорания. Основная функция насоса – преобразование механической энергии привода в гидравлическую энергию сжатого топлива.

Нагнетание осуществляется плунжерными парами, состоящими из гильзы и подвижного плунжера. При вращении кулачкового вала кулачок воздействует на толкатель плунжера, заставляя его совершать возвратно-поступательное движение внутри гильзы. Впуск топлива происходит при движении плунжера вниз, а нагнетание – при его движении вверх.

Ключевые этапы работы плунжерной пары

- Впуск топлива: Плунжер опускается, освобождая полость над ним. Через впускное отверстие топливо поступает из подкачивающего насоса.

- Начало сжатия: При движении вверх плунжер перекрывает впускное отверстие. Топливо начинает сжиматься в замкнутом пространстве.

- Дозирование и нагнетание: Когда давление превышает усилие пружины нагнетательного клапана, топливо через магистраль поступает к форсунке. Дозировка регулируется поворотом плунжера, изменяющим момент открытия перепускного отверстия.

- Сброс давления: После достижения заданной дозы плунжер открывает перепускное отверстие – давление резко падает, нагнетательный клапан закрывается.

Создание давления до 2000 Бар и выше достигается за счет минимальных зазоров в плунжерной паре (1-3 мкм) и высокой скорости движения плунжера. Герметичность обеспечивается прецизионной обработкой сопрягаемых поверхностей. Давление нагнетания прямо пропорционально усилию пружины плунжера и обратно пропорционально площади перепускного отверстия.

| Фактор влияния | Эффект на давление |

| Скорость вращения кулачкового вала | Рост скорости = рост давления |

| Степень износа плунжерной пары | Увеличение зазора = падение давления |

| Жесткость пружины нагнетательного клапана | Усиление пружины = рост давления открытия |

Нагнетательный клапан выполняет критическую роль: при закрытии он формирует обратную волну давления, предотвращая подвпрыск топлива после отсечки подачи. В современных системах Common Rail функции ТНВД ограничены генерацией давления в аккумуляторе, а дозировка осуществляется электронными форсунками.

Управление впрыском через механические форсунки

Принцип работы основан на гидромеханическом управлении моментом и количеством впрыскиваемого топлива. Давление топлива, создаваемое ТНВД, преодолевает усилие пружины иглы распылителя, открывая проход для горючего. Процесс инициируется исключительно давлением топливной смеси без электронных компонентов.

Точность впрыска достигается геометрией кулачкового вала насоса и профилем плунжерной пары. Параметры регулируются механически: начальное давление впрыска настраивается шайбами под форсункой, а угол опережения корректируется поворотом ТНВД относительно привода. Дозировка топлива зависит от хода рейки топливного насоса.

Ключевые компоненты системы

- Распылитель форсунки – игольчатый клапан с калиброванными отверстиями

- Пружина поджатия – регулирует давление начала впрыска (150-300 атм)

- Плунжер ТНВД – создает волну давления при вращении кулачкового вала

- Регулятор оборотов – центробежный механизм корректировки подачи топлива

| Характеристика | Влияние на процесс |

|---|---|

| Жесткость пружины | Определяет давление открытия и скорость срабатывания иглы |

| Зазор толкателя | Влияет на фазу впрыска и объем топливоподачи |

| Износ распылителя | Вызывает подтекание топлива и неравномерность факела |

Фаза впрыска синхронизируется с положением коленвала через шестеренчатую передачу. При изменении нагрузки центробежный регулятор смещает рейку ТНВД, увеличивая или уменьшая ход плунжера. Качество распыла напрямую зависит от чистоты сопловых отверстий и точности притирки иглы к корпусу распылителя.

Электронное регулирование в Common Rail

Электронное регулирование обеспечивает точное управление параметрами впрыска топлива в системе Common Rail. Блок управления двигателем (ЭБУ) непрерывно анализирует данные от многочисленных датчиков: положения педали акселератора, частоты вращения коленчатого вала, давления в топливной рампе, температуры охлаждающей жидкости и воздуха, расхода воздуха. На основе этой информации ЭБУ рассчитывает оптимальные характеристики впрыска для текущего режима работы двигателя.

Главными регулируемыми параметрами являются давление в топливной рампе, момент начала впрыска, продолжительность впрыска и количество фаз впрыска. ЭБУ формирует управляющие сигналы для исполнительных устройств: электромагнитных или пьезоэлектрических форсунок, а также клапана регулирования давления на топливном насосе высокого давления (ТНВД). Это позволяет гибко адаптировать процесс сгорания под изменяющиеся нагрузки и требования к экономичности или экологичности.

Ключевые компоненты и функции

Основные элементы системы управления:

- Датчик давления в рампе: Контролирует текущее давление топлива, передавая данные в ЭБУ для коррекции.

- Электрогидравлические форсунки: Точное исполнение команд ЭБУ на открытие/закрытие иглы распылителя.

- Регулирующий клапан ТНВД: Изменяет производительность насоса для поддержания заданного давления в рампе.

- Датчик положения иглы форсунки (в некоторых системах): Обеспечивает обратную связь о фактическом моменте начала впрыска.

Преимущества электронного регулирования:

- Реализация многофазного впрыска (предвпрыск, основной, дожиг) для снижения шума и эмиссии.

- Адаптация параметров под износ компонентов и качество топлива.

- Точное соблюдение экологических норм (Евро 4-6) через оптимизацию сгорания.

- Диагностика неисправностей и аварийные режимы работы.

Влияние регулирования на характеристики двигателя:

| Регулируемый параметр | Влияние на работу двигателя |

|---|---|

| Давление в рампе (до 2500 бар) | Определяет тонкость распыла и полноту сгорания |

| Момент начала впрыска | Влияет на КПД, шумность и температуру ОГ |

| Длительность импульса | Непосредственно определяет цикловую подачу топлива |

Пьезоэлектрические форсунки: точность распыла

Принцип работы пьезоэлектрических форсунок основан на использовании кристаллов, мгновенно изменяющих размер под действием электрического напряжения. Это изменение передаётся через толкатель напрямую к игле распылителя, обеспечивая её подъём без механических задержек. Скорость срабатывания пьезоэлемента в несколько раз превышает возможности электромагнитных катушек, сокращая время отклика до 0.1 мс.

Столь быстрое управление иглой позволяет выполнять до 7-9 впрысков за один такт двигателя с чётким разделением на пилотную, основную и дозирующую фазы. Топливо подаётся строго дозированными микропорциями в запрограммированные моменты, что критично для эффективного смесеобразования в условиях высоких давлений Common Rail (до 2500 бар).

Факторы точности распыла

Ключевые преимущества пьезофорсунок в формировании топливного факела:

- Минимальный размер капель – диаметр частиц снижен до 1-5 микрон против 10-20 у электромагнитных аналогов.

- Стабильная геометрия факела – идентичное распыление во всех циклах благодаря отсутствию гистерезиса.

- Точное управление моментом впрыска – погрешность не превышает 0.5° угла поворота коленвала.

Эти характеристики достигаются за счёт:

- Прямого механического воздействия на иглу (без промежуточных гидравлических контуров).

- Линейной зависимости хода иглы от приложенного напряжения.

- Минимального износа пьезоэлементов в сравнении с подвижными частями соленоидных систем.

Сравнение характеристик распыла:

| Параметр | Пьезоэлектрическая | Электромагнитная |

|---|---|---|

| Время срабатывания | 0.1 мс | 0.5-0.8 мс |

| Количество впрысков/такт | 7-9 | 3-5 |

| Диаметр капель топлива | 1-5 мкм | 10-20 мкм |

Результатом повышенной точности становится полное сгорание топлива, снижение расхода на 5-7%, уменьшение выбросов NOx на 20% и сажи на 40%. Пьезофорсунки обеспечивают соответствие экологическим стандартам Euro 6 и выше при сохранении динамических характеристик дизеля.

Система рециркуляции остатков горючего

Данная система обеспечивает возврат неиспользованного топлива из топливной рампы и форсунок обратно в бак для повторного использования. Избыточное горючее, не впрыснутое в цилиндры, отводится по сливным магистралям для предотвращения перегрева компонентов и избыточного давления.

Рециркуляция поддерживает стабильную температуру топлива в контуре, снижая риск образования паровых пробок и улучшая смазывающие свойства солярки. Возвращаемое топливо смешивается с холодным горючим в баке, что дополнительно охлаждает всю систему перед повторной подачей ТНВД.

Ключевые компоненты системы

- Дренажные каналы форсунок: отводят излишки топлива от распылителей

- Регулятор давления в рампе: сбрасывает избыточное горючее через перепускной клапан

- Охлаждающие теплообменники: снижают температуру возвращаемого топлива

- Фильтры тонкой очистки: задерживают частицы из возвратного потока

| Параметр | Влияние на работу |

|---|---|

| Скорость рециркуляции | Определяет интенсивность охлаждения и стабильность давления |

| Чистота топлива | Предотвращает засорение форсунок и клапанов |

Критически важно поддерживать герметичность контура: утечки приводят к падению давления, нарушению смесеобразования и повышенному расходу топлива. Загрязнение возвратных магистралей вызывает перегрев топливной аппаратуры и преждевременный износ плунжерных пар ТНВД.

Список источников

При подготовке материалов использовались специализированные технические издания и ресурсы, посвященные устройству современных дизельных силовых агрегатов.

Ключевые источники включают нормативную документацию производителей, учебные пособия для инженеров и актуальные научные публикации по системам топливоподачи.

- Родичев В.А. Устройство и эксплуатация автотранспортных средств. Учебник для водителей

- Ильин Д.С. Топливная аппаратура дизельных двигателей. Конструктивные решения и диагностика

- Технический регламент Common Rail System (Bosch GmbH)

- Сервисные руководства по ТНВД серии CP3 (DENSO Corporation)

- Топливные системы дизелей // Сборник научных трудов НАМИ

- Материалы международного симпозиума «Diesel Fuel Injection Technology» (SAE International)

- Производственные стандарты EURO 6 по экологическим требованиям к топливоподаче

- Лабораторные исследования кавитационных процессов в форсунках (журнал «Двигателестроение»)