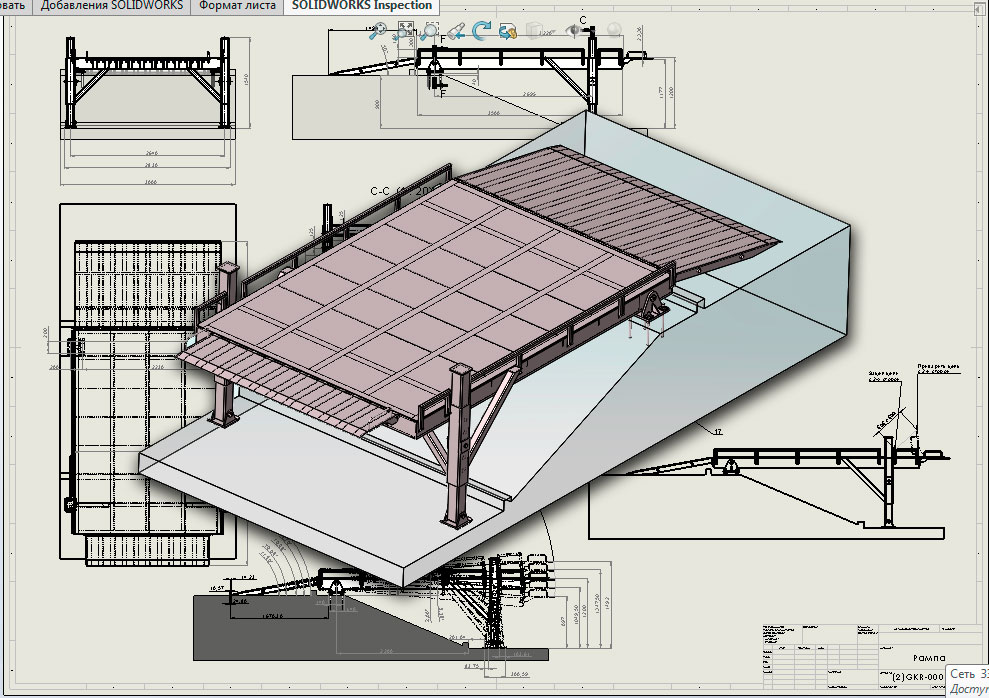

Рампа - строение и функциональные компоненты

Статья обновлена: 28.02.2026

Рампа – это специальное инженерное сооружение, предназначенное для преодоления перепада высот между разными уровнями поверхности. Она обеспечивает плавный и безопасный переход для колесного транспорта, инвалидных колясок или грузовых тележек.

Конструкция рампы включает несколько ключевых элементов: несущее основание, наклонную плоскость, ограждения и противоскользящее покрытие. В статье подробно рассмотрим принципы проектирования, материалы изготовления и технические требования к таким системам.

Ключевые функции и назначение рамп в архитектуре

Рампа обеспечивает плавный и непрерывный подъем или спуск между разными уровнями здания или территории. Её конструкция исключает ступени, заменяя их наклонной плоскостью с регулируемым углом наклона. Это позволяет преодолевать перепады высот без прерывания движения, что критично для беспрепятственного перемещения.

Основное назначение рампы – обеспечение универсального доступа для всех групп пользователей, включая людей с ограниченной мобильностью, родителей с колясками и сотрудников, перемещающих грузы на тележках. Она интегрируется в общественные здания, транспортные узлы, жилые комплексы и промышленные объекты, соответствуя нормам безбарьерной среды.

Функциональные особенности

Универсальность доступа: Гарантирует самостоятельное перемещение для колясок, инвалидных кресел и грузового транспорта без посторонней помощи.

Безопасность движения: Минимизирует риск падений благодаря отсутствию ступеней и использованию противоскользящих покрытий.

Эргономика: Рассчитывается под физиологические возможности пользователей: уклон не превышает 1:12 (8%), обязательны поручни и площадки для отдыха.

- Социальная инклюзия: Реализует принципы равных возможностей в общественных пространствах.

- Логистика: Ускоряет перемещение грузов в складах, аэропортах, торговых залах.

- Эвакуация: Служит альтернативным путём для маломобильных групп при ЧС.

| Объект применения | Ключевая функция |

| Медицинские учреждения | Доступность для экстренных транспортировок |

| Торговые центры | Интеграция зон с разными уровнями |

| Вокзалы/аэропорты | Связь терминалов с транспортом |

Архитектурно рампы часто становятся элементом визуальной динамики, формируя плавные линии и открытые пространства. Их проектирование требует баланса между утилитарностью, эстетикой и строгим соблюдением строительных норм.

Классификация рамп по типу использования

Рампы дифференцируются по функциональному назначению, определяющему их конструктивные параметры, материалы изготовления и эксплуатационные требования. Основные категории выделяются на основе целевого применения в различных сферах: от логистики до социальной инфраструктуры.

Каждый тип проектируется с учетом специфики нагрузок, частоты использования, мобильности и условий окружающей среды. Это напрямую влияет на выбор механизмов трансформации, габаритов и систем безопасности.

Основные категории рамп

- Погрузочно-разгрузочные: Стационарные или мобильные конструкции для грузового транспорта на складах. Оснащаются гидравлическими/механическими подъемниками, противоскользящим покрытием.

- Инвалидные (пандусы): Обеспечивают безбарьерный доступ для колясок. Характеризуются пологим уклоном (макс. 5°), боковыми ограждениями, тактильными указателями.

- Автомобильные сервисные: Для въезда легкового/мототранспорта на эстакады или в кузова. Имеют усиленные ребра жесткости, съемные элементы, выдерживают нагрузки до 3 тонн.

- Железнодорожные: Высокопрочные платформы для контейнерных перегрузок с вагонов. Отличаются большой длиной (от 12 м), интеграцией с докшелтерами, лебедочными механизмами.

- Складские модульные: Внутренние системы для перемещения тележек между уровнями. Включают откидные секции, телескопические направляющие, стационарные платформы.

| Тип рампы | Ключевые особенности | Типичные материалы |

|---|---|---|

| Погрузочные | Регулировка по высоте, доклевеллеры, сигнальные системы | Сталь, алюминиевые сплавы |

| Инвалидные | Нормированный уклон, антивандальное покрытие | Резина, композиты, нержавеющая сталь |

| Автомобильные | Складная/разборная конструкция, анкерное крепление | Армированный пластик, гальванизированная сталь |

Нормативные уклоны для разных категорий рамп

Уклон рампы является критически важным параметром, регламентируемым строительными нормами (СП 59.13330, СП 35-101-2001 и др.) для обеспечения безопасности и доступности. Основные требования варьируются в зависимости от категории пользователей и условий эксплуатации конструкции.

Максимально допустимые значения угла наклона устанавливаются с учётом физических возможностей целевой группы (инвалиды-колясочники, пешеходы с колясками, автотранспорт), высоты подъёма и длины марша. Нарушение нормативов создаёт риски травматизма и делает объект недоступным для маломобильных граждан.

Типы рамп и требования к уклону

Для постоянных пандусов, предназначенных маломобильным группам населения (МГН), действуют жёсткие ограничения:

- Стандартный уклон: не более 1:20 (5%) при подъёме до 80 см.

- Допустимо увеличение до 1:12 (8%) при перепаде высот до 50 см и длине марша до 6 м.

- Кратковременные конструкции (до 0,2 м высотой) – до 1:10 (10%).

Временные рампы (ремонтные, событийные) допускают крутизну до 15% (1:6.7), но требуют обязательного ограждения и ограничения по длине.

Для автомобильных въездов (гаражи, парковки) нормы менее строгие:

- Прямые участки: до 16% (1:6.25).

- Повороты и криволинейные участки: не более 10-12%.

Универсальные рампы (коляски, велосипеды) проектируются с уклоном 5-7% (1:20–1:14). Для детских учреждений рекомендован уклон ≤5%.

| Категория рампы | Макс. уклон (%) | Соотношение | Ограничения |

|---|---|---|---|

| Постоянная (МГН) | 5-8% | 1:20 – 1:12 | Высота ≤0.8 м, площадки через 6-10 м |

| Временная | до 15% | 1:6.7 | Обязательны поручни |

| Автомобильная | до 16% | 1:6.25 | Только прямые участки |

| Для колясок/велосипедов | 5-7% | 1:20 – 1:14 | Без ограничений по длине |

Дополнительно нормируется ширина (≥1 м для одностороннего движения МГН), наличие промежуточных площадок (150×150 см через каждые 6-9 м), противоскользящее покрытие и бортики высотой ≥5 см. Для уклонов свыше 5% обязательны двусторонние поручни на высоте 70/90 см.

Материалы изготовления стационарных рамп

Стальные сплавы – наиболее распространённый вариант для капитальных конструкций. Листовая сталь толщиной 3-6 мм обеспечивает высокую несущую способность и износостойкость. Элементы соединяются сваркой, поверхность обрабатывается антикоррозийными составами и рифлёным покрытием для предотвращения скольжения.

Бетон применяется при интеграции рамп в фундаменты зданий или дорожное покрытие. Используется тяжёлый бетон марки М300-М400 с армированием стальной сеткой. Позволяет создавать монолитные конструкции сложной геометрии, но требует точной опалубки и длительного времени набора прочности перед вводом в эксплуатацию.

Сравнительные характеристики материалов

| Материал | Преимущества | Недостатки |

|---|---|---|

| Сталь | Высокая прочность, ремонтопригодность, быстрый монтаж | Требует антикоррозийной защиты, шумность при эксплуатации |

| Бетон | Абсолютная долговечность, пожаробезопасность, бесшумность | Невозможность демонтажа, сложность модификации |

| Композитные материалы | Коррозионная стойкость, малый вес, низкие затраты на обслуживание | Ограниченная несущая способность, высокая стоимость |

Древесина твёрдых пород (дуб, лиственница) применяется реже из-за ограниченного срока службы. Обязательна пропитка антисептиками и огнезащитными составами. Современная альтернатива – древесно-полимерные композиты (ДПК), сочетающие эстетику дерева с устойчивостью к гниению.

Полимерные композиты на основе стекловолокна или поликарбоната используются для специализированных рамп. Отличаются лёгкостью и стойкостью к агрессивным средам, но имеют ограничения по температурному режиму эксплуатации (-40°C до +70°C) и максимальной нагрузке.

Критерии выбора

- Нагрузочная способность: сталь и бетон выдерживают до 3 тонн, композиты – до 1.5 тонн

- Климатические условия: сталь требует защиты от влаги, полимеры чувствительны к УФ-излучению

- Срок службы: бетон (25+ лет) > сталь (15-20 лет) > ДПК (10-12 лет)

- Специфика монтажа: сварные соединения для металла, анкерное крепление для бетона, модульная сборка для композитов

Особенности металлических модульных конструкций

Металлические модульные рампы изготавливаются из отдельных стандартизированных элементов, которые легко комбинируются в единую систему. Это позволяет создавать конструкции любой конфигурации и длины, адаптируя их под конкретные условия эксплуатации и требования доступной среды.

Основой служат стальные или алюминиевые профили, обработанные антикоррозийными составами. Секции соединяются болтовыми креплениями, что обеспечивает высокую прочность при сохранении возможности демонтажа и повторной сборки на новом месте.

Ключевые преимущества

- Универсальность: Возможность создания прямых, угловых, П-образных или зигзагообразных маршей.

- Ремонтопригодность: Замена поврежденного модуля без разбора всей конструкции.

- Регулируемость: Корректировка высоты и угла наклона с помощью телескопических опор.

Поверхность секций оснащается рифленым настилом или перфорированными листами, предотвращающими скольжение. Для безопасности по краям монтируются стальные бортики высотой от 50 мм.

| Параметр | Особенность |

|---|---|

| Нагрузка | Расчет на вес до 1000 кг (включая коляски и тележки) |

| Монтаж | Установка без сварки на подготовленное основание |

| Эксплуатация | Устойчивость к перепадам температур (-40°C до +50°C) |

Бетонные рампы: технология заливки

Заливка бетонных рамп требует строгого соблюдения технологической последовательности для обеспечения прочности, долговечности и безопасности конструкции. Первостепенное значение имеет качественная подготовка основания: площадка тщательно очищается от мусора и растительности, после чего выполняется выемка грунта на расчетную глубину. Уплотненное грунтовое основание засыпается слоями песка и щебня с обязательной вибротрамбовкой каждого слоя для минимизации риска усадки.

Монтаж опалубки производится согласно проектным уклонам и геометрии рампы, используя прочные доски или ламинированную фанеру, способные выдержать давление бетонной смеси. Армирование выполняется пространственным каркасом из стальной арматуры класса А-III, диаметром 10-14 мм, с шагом сетки 150-200 мм. Особое внимание уделяется стыковке арматурных сеток на примыканиях к существующим конструкциям и усилению зон концентрации напряжений (верхняя кромка, места изменения уклона).

Ключевые этапы бетонирования

Заливка бетонной смеси (марка не ниже В22.5 (М300)) осуществляется непрерывно, начиная с нижней точки рампы. Обязательно применяется глубинное вибрирование для удаления воздушных пустот и равномерного распределения смеси в опалубке. Формирование поверхности производится в два этапа:

- Черновое выравнивание правилом по маякам, установленным с проектным уклоном.

- Финишная затирка стальным мастерком после первоначального схватывания бетона.

Для предотвращения пересыхания и растрескивания свежеуложенный бетон немедленно укрывается влагоудерживающими материалами (брезент, пленка) или обрабатывается пленкообразующими составами. Распалубка возможна после набора бетоном 70% прочности (ориентировочно 7-10 суток при +20°C), но полная нагрузка допускается только по достижении 100% марочной прочности (28 суток).

Обязательные технологические требования:

- Контроль подвижности бетонной смеси (осадка конуса 4-6 см)

- Устройство температурно-усадочных швов через каждые 6 метров

- Защита бетона от замерзания при работах в холодный период

| Параметр | Значение | Примечание |

| Минимальная толщина плиты | 100 мм | Для пешеходных рамп |

| Минимальная толщина плиты | 150 мм | Для заезда автотранспорта |

| Уклон | 5-10% (1:20 - 1:10) | Зависит от назначения |

| Морозостойкость бетона | F150 | Для умеренного климата |

Финишным этапом является нарезка деформационных швов на глубину 1/3 толщины плиты (если не были установлены инвентарные швообразователи) и при необходимости – нанесение противоскользящего покрытия (топпинг, насечки, резиновые накладки) после полного созревания бетона.

Деревянные рампы: ограничения в применении

Деревянные конструкции существенно уступают металлическим и бетонным аналогам по несущей способности, что исключает их применение для интенсивных или тяжелых нагрузок (например, промышленная техника, многотонные грузы). Максимальная допустимая нагрузка редко превышает 1-1.5 тонны на м², а длительные точечные воздействия вызывают деформации балок и настила.

Биологическая уязвимость древесины требует комплексной защиты: без регулярной обработки антисептиками и антипиренами материал быстро разрушается от гнили, грибка и насекомых, а также становится пожароопасным. Даже при обработке срок службы в агрессивных средах (высокая влажность, перепады температур, химические испарения) сокращается в 2-3 раза по сравнению с альтернативными материалами.

Ключевые эксплуатационные ограничения

- Деформация под нагрузкой: Прогибы и вибрации настила при движении техники, риск образования щелей и трещин.

- Невозможность регулировки по высоте: Статичность конструкции, сложность адаптации под изменяющиеся условия погрузки.

- Ограниченная устойчивость к истиранию: Быстрый износ поверхности при активном использовании, необходимость частого ремонта или замены досок.

| Фактор риска | Последствие | Меры компенсации |

| Атмосферные осадки | Набухание/усушка древесины, коробление | Кровельное покрытие, гидрофобные пропитки |

| Динамические удары (погрузчики) | Сколы, вмятины, разрушение крепежа | Усиление металлическими накладками |

| Агрессивные среды (соли, масла) | Ускоренная деградация структуры волокон | Специальные лаки, замена настила каждые 2-3 года |

Экономическая целесообразность сохраняется только для временных объектов или легкого режима эксплуатации – постоянные рампы из древесины требуют больше затрат на поддержание, чем первоначальный монтаж. Использование допустимо при соблюдении двух условий: минимальные весовые нагрузки (ручная тележечная техника, мелкогабаритные грузы) и защищенное расположение (крытые склады с контролем влажности).

Поверхности с противоскользящим покрытием

Противоскользящее покрытие – обязательный элемент безопасности рампы, предотвращающий падения при перемещении техники или людей в неблагоприятных погодных условиях (дождь, снег, гололед). Оно создает повышенное трение между поверхностью и колесами транспортных средств, обувью или колясками, обеспечивая устойчивость движения.

Покрытие наносится на рабочий пол рампы и ее аппарель (наклонную часть). Оно должно сохранять противоскользящие свойства при длительной эксплуатации, воздействии масел, химических реагентов и истирании. Распространенные методы создания шероховатости включают насечки на бетоне, резиновые накладки, полимерные составы с абразивными частицами или специальные металлические решетки.

Ключевые особенности и требования

Основные характеристики эффективного покрытия:

- Коэффициент трения: Не менее 0.5 в сухом состоянии и 0.3 в мокром (по стандартам ГОСТ Р 58400.1-2019).

- Износостойкость: Устойчивость к истиранию колесами погрузчиков и тележек.

- Химическая инертность: Сохранение свойств при контакте с ГСМ и антигололедными реагентами.

- Безбарьерность: Отсутствие перепадов высот, мешающих движению колесных устройств.

Варианты исполнения:

| Тип покрытия | Материал | Преимущества | Недостатки |

| Бетонное с насечками | Бетон + алмазная резка | Высокая прочность, низкая стоимость | Требует точного расчета глубины борозд |

| Резиновые маты | Износостойкая резина | Простой монтаж/замена, амортизация | Риск сдвига под нагрузкой |

| Полимерные составы | Эпоксидные смолы + корунд/кварц | Бесшовность, устойчивость к химии | Высокая цена, сложность нанесения |

При выборе покрытия учитывают интенсивность нагрузки, климатические условия и тип транспорта. Для зоны погрузки фур критична устойчивость к маслам и статическим нагрузкам, на пешеходных аппарелях – комфорт при движении инвалидных колясок. Регулярная очистка от снега, грязи и наледи обязательна для сохранения свойств.

Требования к ширине маршей

Минимальная ширина маршей пандуса определяется нормативными документами и зависит от его назначения, интенсивности использования и категории маломобильных пользователей. Для общественных зданий и зон массового посещения действуют строгие стандарты, обеспечивающие безопасный встречный разъезд колясок и комфортное маневрирование.

Основным регулирующим документом в России выступает СП 59.13330 "Доступность зданий для маломобильных групп населения". Ширина не может быть произвольной и должна гарантировать беспрепятственное движение как при прямолинейной, так и при винтовой конфигурации конструкции.

Ключевые нормативы

- Одностороннее движение: минимум 1.0 м (чистая ширина без учета ограждений)

- Двустороннее движение: не менее 1.8 м для одновременного проезда двух инвалидных колясок

- Места разворота: расширение до 1.5 м на поворотных участках и площадках

| Тип объекта | Минимальная ширина | Особые условия |

|---|---|---|

| Жилые здания | 1.0 м | Допускается без промежуточных площадок при уклоне ≤5% |

| Общественные здания | 1.5–1.8 м | Обязательны бортики высотой 5 см по краям |

| Медицинские учреждения | ≥2.0 м | Усиленные требования для транспортировки каталок |

Для наружных конструкций ширину увеличивают на 15–20% против нормативной для компенсации снеговых наносов и образования льда. Каждый марш длиной свыше 9 м оборудуют промежуточной площадкой глубиной не менее 1.5 м.

Контрольные замеры выполняют между поручнями или защитными бортами. Отклонения от проектных значений не должны превышать ±20 мм, а сужение марша на поворотах – полностью исключено. Для пандусов с углом наклона 1:20 (5%) допускается уменьшение ширины до 0.9 м при обосновании техническими ограничениями.

Обязательные элементы ограждений

Основной функцией ограждений рампы является предотвращение случайного падения людей и техники с высоты, а также обеспечение безопасного перемещения. Конструкция должна соответствовать нормам СП 59.13330 (доступность зданий для маломобильных групп) и ГОСТам, гарантируя устойчивость к нагрузкам и долговечность.

Минимальная высота перил составляет 90 см для взрослых и 50 см при наличии дополнительного детского поручня. Все элементы должны выдерживать горизонтальную нагрузку не менее 150 кг/м, исключая деформации. Поверхности обязаны быть непрерывными, без острых кромок, с огнестойкими и влагоустойчивыми материалами.

Ключевые компоненты системы

- Поручни – основной упорный элемент, монтируемый на высоте 90 см с круглым сечением (Ø 3-5 см) для комфортного захвата.

- Заполнение пролётов – сплошные панели, вертикальные стойки или перекрёстные элементы, исключающие проникновение за ограждение.

- Промежуточные стойки – металлические/деревянные опоры, фиксирующие поручень с шагом ≤ 1.2 м для жёсткости конструкции.

| Элемент | Требования | Материалы |

|---|---|---|

| Нижняя планка | Высота 10-15 см от настила для блокировки подлезания | Нержавеющая сталь, алюминий |

| Торцевое окончание | Загиб поручня вниз/в сторону стены для исключения зацепов | Резиновые набалдашники, ПВХ |

| Крепления | Скрытый монтаж, антивандальные болты | Оцинкованная сталь |

- Контрастная маркировка – визуальное выделение перил (светоотражающие полосы или яркая окраска).

- Бортики безопасности – возвышение по краю настила высотой 10 см для остановки колёс колясок.

Конструкция поворотных площадок

Поворотные рампы представляют собой инженерные системы, обеспечивающие вращение платформы вокруг вертикальной оси. Основой конструкции служит мощная опорная рама, изготавливаемая из стальных профилей (двутавров, швеллеров) и способная выдерживать значительные статические и динамические нагрузки. К раме крепится поворотный механизм, тип которого определяет функциональность всего узла.

Вращение платформы реализуется через несколько типов приводов: электромеханические (с редуктором и электродвигателем), гидравлические (с гидроцилиндрами и насосной станцией) или ручные (редуктор с штурвалом). Выбор привода зависит от требуемой грузоподъемности, скорости вращения и частоты использования. Для точной фиксации позиции применяются стопорные устройства (механические зацепы или гидравлические тормоза).

Ключевые элементы и особенности

- Опорные узлы: Шариковые или роликовые подшипники, распределяющие вертикальную нагрузку и обеспечивающие плавность хода.

- Система управления: Кнопочные посты, пульты ДУ или штурвалы для ручных моделей, часто с защитой от перегрузок.

- Покрытие платформы: Рифленый металл, антискользящее покрытие или решетки для предотвращения проскальзывания колес.

- Боковые ограждения: Откидные или съемные упоры по периметру для безопасности погрузки.

| Тип привода | Преимущества | Ограничения |

| Электромеханический | Высокая точность позиционирования, плавный пуск | Зависимость от электросети |

| Гидравлический | Большой крутящий момент, устойчивость к перегрузкам | Требует обслуживания гидросистемы |

| Ручной | Автономность, простота конструкции | Низкая скорость, применим для легких грузов |

Дополнительно могут интегрироваться погрузочные аппарели с фиксаторами, системы выравнивания по горизонтали, а также датчики контроля нагрузки. Герметизация подшипниковых узлов защищает механизм от пыли и влаги, повышая ресурс эксплуатации в сложных условиях.

Дренажные системы конструкции

Дренажные системы в конструкции рампы обеспечивают отвод дождевых, талых и технологических вод, предотвращая их скопление на поверхности. Без эффективного водоотвода возникают риски обледенения, коррозии несущих элементов, деформации покрытия и снижения коэффициента трения, что напрямую влияет на безопасность эксплуатации. Интеграция дренажа проектируется на этапе разработки геометрии рампы с учетом ее уклона, пропускной способности и специфики нагрузок.

Конструктивно система включает водосборные элементы (лотки, трапы), подземные трубопроводы и точки сброса в ливневую канализацию. Материалы подбираются исходя из агрессивности среды: полимербетон, нержавеющая сталь или чугун с антикоррозийным покрытием. Обязательно предусматривается защита от засорения пескоуловителями и решетками, выдерживающими вес транспорта при сохранении пропускной способности в пиковые нагрузки.

Ключевые технические решения

Типы дренажей по расположению:

- Линейный – лотки вдоль погрузочных зон или по периметру рампы.

- Точечный – трапы в низких точках с подключением к подземным трубам.

- Комбинированный – сочетание обоих вариантов для сложного рельефа.

Требования к проектированию:

- Уклон поверхности к водосборникам: минимум 1.5-2% для самотека.

- Расчетный расход воды: учитывает интенсивность осадков в регионе и площадь водосбора.

- Глубина промерзания грунта: закладка труб ниже этого уровня.

| Параметр | Линейный дренаж | Точечный дренаж |

|---|---|---|

| Пропускная способность | Высокая (за счет протяженности) | Ограничена диаметром трапа |

| Установка на эксплуатируемой рампе | Требует демонтажа покрытия | Возможна с минимальными работами |

| Обслуживание | Легкая чистка лотков | Риск засоров в трубах |

Контрольные узлы включают ревизионные колодцы для прочистки и инспекционные камеры. Для рамп в зонах отрицательных температур обязателен подогрев уязвимых элементов или применение морозостойких материалов. Герметизация стыков между дренажными компонентами и плитой рампы исключает просачивание воды в грунт под фундаментом.

Фундаментное основание под рампы

Фундамент служит ключевым элементом, обеспечивающим устойчивость и долговечность рампы, воспринимая динамические и статические нагрузки от транспорта и минимизируя риски просадки грунта. Его конструкция зависит от типа рампы (стационарная/мобильная), предполагаемой грузоподъемности, геологических условий участка и климатических особенностей региона. Обязательным требованием является проектирование с учетом предельных нагрузок, включая вес конструкции, транспорта и потенциальных снеговых масс.

Основные задачи фундамента включают равномерное распределение давления на грунт, предотвращение деформаций каркаса рампы и защиту от подмыва грунтовыми водами. Для этого применяются армированные бетонные плиты, ленточные основания или свайные поля, заглубленные ниже уровня промерзания почвы. Дренажная система и гидроизоляционные слои (битумные мембраны, рубероид) интегрируются в конструкцию для отвода влаги.

Типы фундаментов и технологические особенности

- Плитный монолит: Железобетонная плита толщиной 20-40 см для стационарных рамп. Армируется сеткой из прутьев Ø10-16 мм, заливается на подготовленную подушку из щебня и песка. Гарантирует равномерную нагрузку на слабых грунтах.

- Ленточный фундамент: Заливается под несущими опорами и по периметру. Экономичен при глубоком промерзании грунта. Ширина ленты – на 20 см шире опор, глубина – на 30 см ниже УПГ.

- Свайный ростверк: Используется на плывунах или при высоком УГВ. Сваи (буронабивные/винтовые) объединяются бетонным ростверком, который служит опорой для рампы.

Критерии выбора типа основания:

| Грунт | Песчаник/скала | Ленточный |

| Грунт | Глина/торфяник | Плита или сваи |

| Нагрузка | До 5 тонн | Лента/плита 20 см |

| Нагрузка | 10+ тонн | Плита 30+ см или ростверк |

- Подготовка площадки: Выемка грунта, трамбовка дна котлована, отсыпка подушки (песок – 15 см, щебень – 10 см) с послойным уплотнением.

- Монтаж опалубки и армирование: Установка щитов по контуру, укладка арматуры с защитным слоем бетона 3-5 см. Стыки вяжутся проволокой.

- Заливка бетона: Марка не ниже М300, заполнение за один цикл с виброуплотнением. Укрытие пленкой для равномерного твердения.

Контроль качества включает геодезическую проверку уровня, испытания на прочность (молотком Кашкарова) и визуальный осмотр на отсутствие трещин. Обязательна обмазочная гидроизоляция боковых стен и верхней плоскости фундамента перед монтажом рампы. При высоком УГВ устанавливаются дренажные трубы по периметру с уклоном 2°.

Динамические расчеты на нагрузку

Динамические расчеты для рампы учитывают переменные усилия, возникающие при перемещении транспорта и грузов. В отличие от статической нагрузки, динамическое воздействие характеризуется резкими изменениями величины и направления сил из-за движения, вибраций или ударов. Это требует анализа не только веса объекта, но и кинетической энергии, ускорений, торможений и возможных колебаний конструкции.

Ключевым аспектом является учет ударных нагрузок при заезде/съезде техники на рампу. Пиковые значения в такие моменты могут в несколько раз превышать статический вес оборудования. Дополнительно рассматриваются факторы вибрационной усталости материалов при длительной эксплуатации, способные привести к микротрещинам и снижению прочности.

Критические параметры для расчетов

При проектировании рампы анализируют следующие динамические факторы:

- Коэффициент динамичности (Kд): Множитель к статической нагрузке, учитывающий скорость и характер движения. Для погрузочной техники Kд достигает 1.5–2.5.

- Резонансные частоты: Частоты внешних воздействий (например, вибрации двигателя), совпадение которых с собственной частотой рампы вызывает опасные колебания.

- Локальные ударные воздействия: Точечные удары от колес или опор при переезде стыков или неровностей.

| Тип нагрузки | Характер воздействия | Метод расчета |

|---|---|---|

| Заезд транспорта | Удар + переменное давление | Моделирование методом конечных элементов (МКЭ) |

| Вибрации при работе | Циклические колебания | Спектральный анализ + оценка усталости материала |

| Экстренное торможение | Горизонтальные сдвигающие усилия | Расчет инерционных сил по массе и ускорению |

Этапы динамического анализа включают: моделирование конструкции в специализированном ПО, задание сценариев движения, расчет напряжений в узлах, проверку на предельные состояния (прогибы, деформации) и корректировку проекта. Особое внимание уделяют сварным швам и соединениям – зонам концентрации напряжений.

Пренебрежение динамическими расчетами ведет к деформациям платформы, разрушению опор или трещинам в настиле. Для обеспечения безопасности минимальный коэффициент запаса прочности принимается ≥2.0 с учетом пиковых динамических нагрузок.

Термическая деформация материалов

Термическая деформация возникает из-за изменения линейных размеров элементов рампы при нагреве или охлаждении. Коэффициент линейного расширения (КЛР) материала определяет величину этих изменений: металлы (например, сталь или алюминий) расширяются сильнее полимерных покрытий или бетонных оснований. Неучёт этого явления при проектировании приводит к критическим напряжениям в узлах крепления и опорных конструкциях.

В стальных рамповых системах температурные сдвиги достигают нескольких миллиметров на 10 метров длины при перепаде 50°C. Для компенсации используют подвижные соединения (шарниры, салазки) или специальные компенсаторы. Бетонные пандусы требуют устройства деформационных швов через каждые 20-30 метров, предотвращающих растрескивание при сезонных колебаниях температуры.

Ключевые методы управления деформацией

- Расчётный зазор: Обязательные технологические промежутки между секциями рампы и примыкающими конструкциями.

- Компенсаторы: Сильфонные или сальниковые элементы, поглощающие смещения в продольном направлении.

- Термостойкие материалы: Применение сталей с низким КЛР (например, инвар) для критичных участков.

| Материал рампы | КЛР (α×10⁻⁶/°C) | Удлинение 10м/Δ50°C |

|---|---|---|

| Сталь конструкционная | 11-13 | 6.5 мм |

| Алюминий | 22-24 | 12.0 мм |

| Железобетон | 10-14 | 6.0 мм |

Особое внимание уделяют дифференциальной деформации при комбинировании материалов (металл + бетон). Жёсткая фиксация разнородных элементов вызывает изгибающие моменты и сдвиговые нагрузки. Для минимизации рисков применяют эластичные прослойки или независимые системы крепления, допускающие взаимное смещение компонентов без потери несущей способности.

Стыковочные узлы съемных секций

Стыковочные узлы обеспечивают надежное соединение съемных секций рампы с основной конструкцией и между собой. Их проектирование требует учета динамических нагрузок от транспорта, температурных деформаций материалов и необходимости быстрого монтажа/демонтажа. От точности подгонки элементов зависит отсутствие перекосов и зазоров, критичных для безопасности.

Конструктивно узлы выполняются в виде фланцевых соединений, штыревых систем или замков типа "ласточкин хвост". Фланцы фиксируются болтами с контргайками, предотвращающими самоотвинчивание при вибрации. Штыревые механизмы используют конические пальцы и втулки из закаленной стали, обеспечивающие жесткость стыка без люфтов.

Ключевые требования к узлам

- Сопротивление сдвигу – противостояние горизонтальным усилиям при торможении транспорта

- Компенсация температурного расширения – зазоры или эластичные прокладки между секциями

- Коррозионная стойкость – оцинкованные детали или покрытия типа Zinga

Для контроля точности сопряжения применяют центрирующие втулки и контрольные штифты. Временные конструкции оснащаются быстросъемными замками с фиксаторами рычажного типа, постоянные – сварными косынками и накладками.

| Тип соединения | Преимущества | Ограничения |

| Болтовые фланцы | Ремонтопригодность, регулировка усилия затяжки | Требует периодической подтяжки |

| Штыревой замок | Скорость монтажа (до 30 сек на стык) | Высокая точность изготовления деталей |

| Клиновые захваты | Самоцентрирование под нагрузкой | Ограниченная грузоподъемность |

Тестирование узлов включает циклические испытания на усталостную прочность (≥105 циклов) и проверку несущей способности с 3-кратным запасом относительно расчетных нагрузок. Для тяжелонагруженных рамп обязательна ультразвуковая дефектоскопия сварных швов.

Мобильные рампы: типы креплений

Надёжное крепление мобильной рампы к поверхности – критически важный аспект безопасности при эксплуатации. Неправильная или ненадёжная фиксация может привести к смещению конструкции под нагрузкой, создавая угрозу травматизма для оператора погрузчика и повреждения груза.

Выбор типа крепления напрямую зависит от материала основания (бетон, асфальт, грунт), частоты перемещения рампы, величины предполагаемых нагрузок и требований к скорости монтажа/демонтажа. Существующие системы можно условно разделить на несколько основных категорий.

Распространённые системы фиксации

Основные типы креплений для мобильных рамп включают:

- Механические зажимы (струбцины): Стальные С- или F-образные зажимы с винтовым прижимом. Крепятся к бортам транспортных средств, стационарным платформам или элементам пола. Требуют наличия прочной кромки.

- Резиновые упоры/противоскользящие коврики: Изготовлены из высокопрочной, износостойкой резины. Обеспечивают сцепление с гладкими поверхностями (бетон, асфальт) за счёт силы трения. Эффективны при статичной установке на ровном основании.

- Анкерные болты/химические анкеры: Используются для постоянной или полупостоянной фиксации рампы к бетонному полу. Обеспечивают максимальную прочность, но требуют сверления отверстий в основании.

- Шарнирно-рычажные замки: Быстросъёмные системы с фиксатором. Часто интегрированы в конструкцию рамп, предназначенных для частого перемещения между объектами (например, для разгрузки фур).

| Тип крепления | Ключевые особенности | Рекомендуемое применение |

|---|---|---|

| Механические зажимы | Высокая прочность, регулируемость, нужна кромка | Фиксация к кузову автотранспорта, стационарным док-уровням |

| Резиновые упоры | Быстрый монтаж/демонтаж, зависит от чистоты/ровности пола | Временная установка на ровных бетонных/асфальтовых площадках |

| Анкерные системы | Максимальная несущая способность, стационарный монтаж | Постоянные точки разгрузки, высокие постоянные нагрузки |

| Шарнирно-рычажные замки | Оперативность фиксации/расфиксации, надежность | Мобильные рампы для логистических центров, частой смены локаций |

Комбинирование нескольких типов креплений (например, резиновых упоров для сцепления с полом и зажимов для фиксации к транспорту) часто повышает общую устойчивость конструкции. Обязательна регулярная проверка состояния крепёжных элементов на отсутствие деформаций и износа.

Подвижные телескопические системы

Телескопические механизмы обеспечивают регулировку длины рампы за счет последовательного выдвижения секций. Каждая секция имеет меньший профиль и вкладывается внутрь предыдущей, что позволяет компактно складывать конструкцию при хранении и транспортировке. Системы оснащаются фиксаторами или автоматическими замками, предотвращающими самопроизвольное складывание под нагрузкой.

Основой служат прочные металлические профили (часто алюминиевые сплавы), спроектированные с учетом распределения веса. Направляющие ролики или подшипники минимизируют трение при выдвижении, а герметичные уплотнители защищают внутренние элементы от пыли, влаги и коррозии. Такая конструкция обеспечивает плавность хода даже при полной загрузке рампы.

Ключевые особенности

- Многосекционность: 2-5 уровней выдвижения для адаптации к разным габаритам транспорта

- Точная синхронизация: одновременное перемещение секций через тросовые или реечные механизмы

- Антикоррозийная обработка стыков и внутренних полостей

Эксплуатационные параметры зависят от типа системы:

| Тип привода | Макс. нагрузка (кг) | Преимущества |

|---|---|---|

| Ручной | до 3000 | Простота обслуживания |

| Электромеханический | до 10000 | Дистанционное управление |

| Гидравлический | свыше 10000 | Плавность хода под нагрузкой |

При проектировании учитывают коэффициент запаса прочности (от 1.5), угол выдвижения и совместимость с опорными элементами рампы. Регулярная смазка направляющих и диагностика фиксаторов обязательны для предотвращения заклинивания секций.

Грузовые рампы для складской техники

Грузовые рампы (доклевеллеры) представляют собой инженерные конструкции, обеспечивающие плавный переход между уровнями погрузочной площадки склада и кузовом транспортного средства. Они компенсируют перепады высот и зазоры между доком и автомобилем, устраняя риск повреждения техники и груза при заезде.

Конструкция включает стационарную или мобильную платформу с регулируемым по высоте аппарелем (пандусом), системой фиксации к транспорту и противоскользящим покрытием. Рампы выдерживают интенсивные нагрузки от вилочных погрузчиков, штабелеров и электрокаров массой до 10 тонн.

Ключевые особенности конструкции

Основные элементы:

- Рабочая платформа – усиленная металлическая поверхность с рифлением или съемными стальными листами

- Аппарель – откидной/телескопический пандус с углом наклона ≤15°

- Боковые ограждения – предотвращают съезд техники

- Запорные механизмы – гидравлические/пневматические домкраты для подъема

- Сцепные устройства – крюки или рычаги для фиксации к кузову авто

Типы по мобильности:

| Стационарные | Мобильные | Ножничные |

|---|---|---|

| Жесткое крепление к доковой двери | Автономные на колесах | Вертикальный подъем платформы |

| Выдерживают до 12 т | Грузоподъемность до 6 т | Для высоких фургонов |

Требования безопасности: Обязательны сигнальные желтые полосы по краям платформы, дренажные каналы для воды, аварийные стопоры и периодические испытания на деформацию. Ширина рампы превышает габариты техники минимум на 20 см.

Автомобильные рампы для погрузки

Автомобильные рампы (погрузочные трапы) представляют собой инженерные конструкции, создающие временный наклонный переход между уровнем земли/склада и кузовом транспортного средства. Они обеспечивают безопасный въезд и выезд колесной техники (погрузчиков, тележек, авто) при отсутствии стационарной погрузочной эстакады, компенсируя перепад высот.

Ключевая функция таких рамп – минимизация риска повреждения груза и техники при погрузочно-разгрузочных работах, а также снижение физической нагрузки на операторов. Их применение актуально на стройплощадках, в логистических центрах, торговых предприятиях и при частных перевозках.

Конструктивные особенности и типы

Основные разновидности автомобильных погрузочных рамп по конструкции:

- Стационарные: Монтируются на бетонное основание у погрузочных доков, отличаются максимальной устойчивостью.

- Мобильные (передвижные): Оснащены колесами и ручками для транспортировки между объектами, имеют фиксаторы против самопроизвольного движения.

- Бортовые (автомобильные): Крепятся непосредственно к борту грузовика, складываются для перевозки. Чаще используются для легкой техники.

Общие конструктивные элементы включают:

- Несущая рама: Изготавливается из высокопрочной стали или алюминиевых сплавов для обеспечения жесткости.

- Рабочая поверхность: Оснащается рифлением, перфорацией или приваренными прутками для предотвращения скольжения.

- Зацепы/упоры: Фиксируют рампу на борту автомобиля и предотвращают смещение при работе.

- Боковые ограничители: Повышают безопасность, не давая колесам съезжать с трапа.

| Параметр | Значение | Примечание |

|---|---|---|

| Грузоподъемность | 1-20+ тонн | Подбирается под технику |

| Угол наклона | 10°-25° | Зависит от длины рампы |

| Ширина | 1-2.5 метра | Определяется габаритами техники |

| Материал | Сталь / Алюминий | Сталь прочнее, алюминий легче |

При выборе рампы критично учитывать грузоподъемность, длину (влияет на угол наклона), ширину колеи техники и наличие сертификатов соответствия. Обязательна регулярная проверка целостности сварных швов и противокоррозионного покрытия для предотвращения аварий.

Антикоррозийная обработка металла

Защита металлических элементов рампы от коррозии – критически важный этап, напрямую влияющий на долговечность и безопасность конструкции. Постоянное воздействие влаги, реагентов, температурных перепадов и механических нагрузок ускоряет окисление, что может привести к снижению несущей способности и преждевременному выходу из строя.

Эффективная антикоррозийная обработка требует комплексного подхода, включающего подготовку поверхности и нанесение специализированных защитных покрытий. Качество выполнения каждого этапа определяет общий результат и срок службы рампы в агрессивных условиях эксплуатации.

Ключевые методы защиты

- Пескоструйная или дробеструйная очистка: Обеспечивает удаление окалины, ржавчины и загрязнений до степени Sa 2.5, создавая необходимую шероховатость для адгезии покрытий.

- Нанесение грунтов:

- Эпоксидные грунты – формируют барьерный слой, устойчивый к влаге и химикатам.

- Цинконаполненные грунты – обеспечивают катодную (протекторную) защиту за счет анодного растворения цинка.

- Фосфатирующие составы – улучшают адгезию и замедляют подпленочную коррозию.

- Финишные покрытия: Полиуретановые, акриловые или эпоксидные эмали создают износостойкий внешний слой, устойчивый к УФ-излучению и механическим повреждениям.

Дополнительные технологии

Для зон с особо высокой нагрузкой (опорные узлы, сварные швы, места креплений) применяют:

- Термодиффузионное цинкование: Высокотемпературное насыщение поверхности цинком.

- Нанесение антикоррозийных мастик: Толстослойные материалы (холодные или горячие) для скрытых полостей и труднодоступных участков.

- Катодная защита: Установка протекторных анодов для подземных металлоконструкций.

| Фактор риска | Рекомендуемая защита |

|---|---|

| Атмосферные осадки (дождь, снег) | Двухслойная система: грунт + полиуретановая эмаль |

| Противогололедные реагенты | Эпоксидный грунт + цинконаполненный промежуточный слой + износостойкая эмаль |

| Постоянная высокая влажность | Грунт с преобразователем ржавчины + мастичная гидроизоляция стыков |

| Механические истирающие нагрузки (колеса ТС) | Нанесение абразивостойких композитов на пандусы |

Регулярный мониторинг состояния покрытия и своевременное устранение локальных повреждений (сколов, царапин) предотвращают развитие очагов коррозии. Использование материалов одного производителя в системе "грунт-финиш" гарантирует совместимость и максимальную эффективность защиты.

Тактильные указатели для маломобильных групп

Тактильные указатели представляют собой систему рельефных элементов, монтируемых на поверхность пешеходных путей и пандусов. Они предназначены для ориентации и безопасного перемещения людей с нарушениями зрения. Применяются как на подходах к пандусам, так и на самих конструкциях для обозначения начала, конца и направления движения.

Их ключевая функция – передача информации через тактильные ощущения ногами или тростью. Конструктивно выполняются из износостойких материалов (полимеры, металл, бетон) с выраженным контрастом цвета относительно покрытия. Монтаж требует строгого соблюдения углов, высоты рельефа (4-5 мм) и расстояний между элементами для однозначного распознавания.

Виды и особенности применения

Основные типы тактильных указателей:

- Направляющие линии: Продольные рифленые полосы для обозначения пути следования вдоль пандуса.

- Предупреждающие плитки: Конусообразные или усеченные пирамиды, сигнализирующие о:

- Начале/конце наклонного участка

- Лестничных маршах

- Зонах пересечения с проезжей частью

- Информационные поля: Тактильные схемы и пиктограммы у входов и поворотов.

Критерии корректной установки:

| Параметр | Требования |

| Ширина направляющих | Не менее 300 мм |

| Расстояние между предупреждающими плитками | 600-800 мм от края опасной зоны |

| Контрастность | Минимальный перепад яркости 30% относительно фона |

При интеграции с пандусом указатели размещаются параллельно поручням с отступом 500 мм от стены. На верхних и нижних площадках обязательно дублируются предупреждающие элементы. Для открытых конструкций применяются морозостойкие материалы с антискользящим профилем, устойчивые к деформациям при перепадах температур.

Что такое рампа: особенности конструкции

Рампа представляет собой наклонную конструкцию, обеспечивающую плавный переход между разными уровнями высоты для перемещения колесного транспорта, грузов или людей с ограниченной мобильностью. Её ключевые параметры включают угол наклона, ширину, грузоподъемность и наличие противоскользящего покрытия, которые строго регламентируются строительными нормами.

Конструктивно рампы делятся на стационарные (бетонные, металлические) и мобильные (складные, телескопические). Обязательными элементами являются ограждения, поручни и зоны разворота, обеспечивающие безопасность. Современные решения часто предусматривают модульность для адаптации к изменяемым условиям эксплуатации.

Интеграция с системами навигации

Внедрение цифровых технологий позволяет синхронизировать рампы с навигационными комплексами зданий и транспорта. RFID-метки или Bluetooth-маяки, встроенные в конструкцию, передают координаты и параметры (уклон, загруженность) в централизованные системы управления. Это обеспечивает:

- Маршрутизацию автономных погрузчиков и роботов-курьеров через рампы

- Интеграцию в мобильные приложения для маломобильных пользователей с отображением доступных путей

- Автоматическую корректировку работы лифтов и конвейеров при изменении статуса рампы

Критическим аспектом является совместимость протоколов связи рампы с промышленными стандартами (OPC UA, MQTT). Данные с датчиков веса и движения обрабатываются в режиме реального времени, предотвращая перегрузку. Для логистических терминалов интеграция включает синхронизацию с WMS-системами, где рампы отображаются как динамические узлы сети с атрибутами:

| Параметр | Тип данных | Пример использования |

| Текущий уклон | Градусы | Расчет допустимой скорости погрузчика |

| Статус занятости | Булево значение | Перенаправление техники к свободным платформам |

| Температура покрытия | °C | Автоактивация антиобледенительной системы |

Технология установки временных рамп

Перед началом монтажа проводится тщательная подготовка основания: площадка очищается от мусора, выравнивается и уплотняется. При необходимости создается песчано-гравийная подушка толщиной 10-15 см для равномерного распределения нагрузок. Обязательно выполняется разметка зоны установки с учетом габаритов рампы и подъездных путей.

Сборка модулей осуществляется согласно схеме производителя, начиная с нижнего яруса. Все соединительные элементы (замки, штифты, болты) затягиваются с контролем усилия. После формирования основной конструкции проверяется параллельность несущих балок и соответствие уклонов проектным значениям (обычно не более 8%).

Ключевые этапы монтажа

- Фиксация к основанию: анкерными болтами через монтажные пластины либо балластировкой бетонными блоками при асфальтовых покрытиях

- Установка ограждений: боковые поручни монтируются с шагом не более 1.5 м, высота перил - от 90 см

- Настил покрытия: рифленые металлические листы или противоскользящие панели крепятся к каркасу саморезами с шагом 20-25 см

После монтажа выполняются испытания под нагрузкой: рампу тестируют весом, превышающим расчетный на 25% в течение 2 часов. Контролируются прогибы (допуск до 1/300 длины пролета) и отсутствие деформаций в узлах крепления. Ежедневно перед эксплуатацией проверяются:

| Элемент | Параметр контроля |

| Стыки модулей | Отсутствие люфтов и смещений |

| Поверхность настила | Чистота, целостность противоскользящего слоя |

| Крепежные элементы | Отсутствие коррозии и деформации |

Демонтаж производится в обратной последовательности с обязательной маркировкой элементов. Хранение осуществляется в сухом помещении на деревянных поддонах с защитным покрытием металлических частей антикоррозийными составами.

Контрольные точки регулярного осмотра

Систематические проверки рампы направлены на выявление дефектов, влияющих на безопасность и функциональность конструкции. Они предотвращают аварии, снижают риск травматизма и обеспечивают соответствие эксплуатационным стандартам.

Осмотры проводятся по утвержденному графику с фиксацией результатов в журнале. Ключевые зоны контроля разделяются на структурные элементы, поверхностные характеристики и вспомогательные системы.

Критические зоны для диагностики

- Несущий каркас и опоры

- Трещины, коррозия металлоконструкций

- Деформации балок и сварных швов

- Устойчивость анкерных креплений

- Рабочая поверхность

- Целостность противоскользящего покрытия

- Отслоение защитного слоя (антикоррозийного, резинового)

- Наличие деформаций или пробоин

- Безопасные края и ограждения

- Надежность бортовых отбойников

- Фиксация перил и поручней

- Видимость сигнальной разметки

| Дополнительные системы | Параметры проверки |

| Гидравлика/механика (для подъемных рамп) | Утечки жидкости, износ тросов, плавность хода |

| Дренажные элементы | Проходимость водоотводных каналов |

| Противобуксовочные устройства | Износ рифлений, фиксация закладных деталей |

Обязательной проверке подлежат стыковочные узлы с платформой и зоны повышенной нагрузки (участки въезда, повороты). Выявленные дефекты классифицируются по степени опасности для определения срочности ремонта.

Ремонт несущих элементов

Несущие элементы рампы (косоуры, тетивы, опорные колонны, балки) подвержены постоянным механическим и климатическим воздействиям, приводящим к деформациям, коррозии металла или гниению древесины. Первичный этап ремонта включает тщательную диагностику: выявление трещин, искривлений, участков коррозии, ослабления соединений и оценку состояния фундаментных опор с применением ультразвукового контроля или визуального осмотра.

Категорически запрещена эксплуатация рампы при критических повреждениях несущего каркаса. Усиление или замена элементов требует точного расчёта нагрузок и применения материалов с идентичными прочностными характеристиками. Работы выполняются поэтапно с временной разгрузкой конструкции и использованием страховочных опор во избежание обрушения.

Основные методы ремонта

- Локальное восстановление металлоконструкций: заварка трещин, наложение армирующих накладок на повреждённые участки косоуров, антикоррозийная обработка. При сквозной коррозии производится вырезка дефектного фрагмента с последующей вваркой нового элемента.

- Усиление деревянных элементов: замена сгнивших участков тетив методом врезки с армированием металлическими пластинами, пропитка антисептиками. При значительных повреждениях – полная замена балки.

- Реконструкция опор: выравнивание просевших колонн домкратами с подливкой фундамента, установка дополнительных стоек или раскосов для перераспределения нагрузки.

Контроль качества и материалы

Все сварные швы проверяются дефектоскопией. Для ремонта металлических конструкций применяются стальные листы и уголки марки не ниже основного материала рампы. Деревянные элементы изготавливаются из твёрдых пород древесины (лиственница, дуб) с влажностью не более 12%. Обязательна обработка огнебиозащитными составами и нанесение финишных покрытий после ремонтных работ.

| Тип повреждения | Способ ремонта | Инструмент/Материал |

|---|---|---|

| Коррозия металла (до 20% сечения) | Зачистка, наложение латок сваркой | Электроды, сталь листовая |

| Трещины в сварных швах | Расшивка, повторная сварка | Болгарка, сварочный аппарат |

| Прогиб балок свыше нормы | Установка дополнительных подпорок | Гидравлические домкраты, металлопрофиль |

Важно! После завершения ремонта проводятся обязательные испытания статической нагрузкой (1.5-кратной от нормативной) для подтверждения несущей способности. Результаты фиксируются в акте приемки работ.

Замена изношенных противоскользящих вставок

Замена противоскользящих вставок на рампе проводится при их физическом износе, снижении эффективности сцепления или повреждении поверхности. Критическими признаками являются: глубокие трещины, отслоение от основы, утрата рельефного рисунка или скругление кромок. Регулярный осмотр выявляет дефекты до возникновения аварийных ситуаций.

Технология замены включает три этапа: демонтаж старых элементов, подготовку поверхности и монтаж новых вставок. Для фиксации применяют двухкомпонентные эпоксидные клеи или механические крепления (болты/заклепки). Требуется строгое соблюдение геометрии укладки – смещение относительно оси рампы не должно превышать 2-3 мм.

Ключевые требования к новым вставкам

- Сертификация по стандарту DIN 51130 (класс R9-R13)

- Стойкость к температурным перепадам (-50°C до +80°C)

- Абразивоустойчивость не ниже 20 мм³ (метод Табера)

- Совпадение габаритов и крепежных отверстий

| Материал | Срок службы | Особенности монтажа |

| Резиновые композиты | 3-5 лет | Требуют адгезионной грунтовки |

| Полиуретан | 7-10 лет | Допускают укладку при -15°C |

| Керамика | 15+ лет | Обязательны демпферные прокладки |

После установки проводят испытания на сцепление: коэффициент трения в сухом состоянии – не ниже 0.75, при обледенении – минимум 0.4. Рабочая нагрузка на тестовом участке прикладывается не ранее чем через 72 часа после монтажа.

Адаптация существующих конструкций под нормативы

Основная сложность адаптации старых рамп – приведение их параметров в соответствие с современными нормативами. Чаще всего требуется коррекция угла наклона, который не должен превышать 1:20 (5%) для постоянных конструкций и 1:12 (8%) для временных. Несоответствие этому требованию делает использование пандуса опасным или невозможным для людей с ограниченной мобильностью.

Другим критичным аспектом является обеспечение достаточной ширины (минимум 90 см), наличие промежуточных площадок при длине марша свыше 9 метров, а также установка двухуровневых поручней на высоте 70 и 90 см с обязательным закруглением на концах. Безбордюрные края и противоскользящее покрытие – дополнительные обязательные элементы, игнорируемые в устаревших конструкциях.

Ключевые направления доработки

- Коррекция геометрии: Уменьшение уклона за счёт удлинения марша или добавления поворотных секций.

- Монтаж поручней: Установка дублирующих перил с обеих сторон с вылетом за пределы наклона на 30 см.

- Организация площадок: Формирование стартовых, финишных и промежуточных зон размером от 150×150 см.

| Нормативный параметр | Типичные нарушения в старых конструкциях | Способы адаптации |

|---|---|---|

| Угол наклона ≤ 8% | Уклоны до 15-20% | Разбивка на марши с поворотными площадками, замена на винтовую или телескопическую модель |

| Наличие поручней с двух сторон | Отсутствие перил или монтаж только с одной стороны | Приварка дополнительных стоек с антикоррозийным покрытием |

| Противоскользящее покрытие | Гладкий металл или бетон | Нанесение рифлёных накладок, резиновых ковриков или абразивных полос |

При невозможности модернизации из-за ограниченного пространства рассматривается установка альтернативных систем: откидных аппарелей, вертикальных подъёмников или ступенькоходов. Финансовая эффективность адаптации оценивается в сравнении с демонтажом и созданием новой нормативной конструкции.

Список источников

Источники для статьи о конструктивных особенностях рампы включают нормативные документы, регулирующие строительство доступной среды, специализированные справочники по архитектуре и инженерии, а также техническую документацию от производителей оборудования.

Информация о материалах, расчетах углов наклона, требованиях к безопасности и монтажу проверена по актуальным редакциям стандартов и авторитетным профильным изданиям, посвященным универсальному дизайну и безбарьерному пространству.

- СП 59.13330.2020 "Доступность зданий и сооружений для маломобильных групп населения" (Актуализированная редакция СНиП 35-01-2001)

- ГОСТ Р 51261-2017 "Устройства опорные стационарные реабилитационные. Типы и технические требования"

- Технические каталоги и монтажные руководства ведущих производителей модульных и стационарных рамп (например, HARDO, Rolli Center)

- Архитектурные справочники по проектированию безбарьерной среды (Учебное пособие "Архитектура без преград" под ред. А.В. Климова)

- Методические рекомендации Минстроя России по обеспечению доступности объектов инфраструктуры

- Строительные нормы расчета нагрузок и устойчивости металлоконструкций (СП 16.13330.2017 "Стальные конструкции")