Расчёт передаточных чисел зубчатых передач

Статья обновлена: 01.03.2026

Передаточное отношение – ключевой параметр зубчатой передачи, определяющий её функциональность и производительность.

Этот показатель напрямую влияет на выходную скорость, крутящий момент и общую эффективность механической системы.

Правильный расчет передаточного числа обеспечивает оптимальное соотношение мощности и скорости, минимизирует потери энергии и износ компонентов.

Понимание принципов формирования передаточного отношения открывает доступ к проектированию высокоэффективных редукторов, ускорителей и сложных кинематических цепей.

Как определить передаточное число через количество зубьев

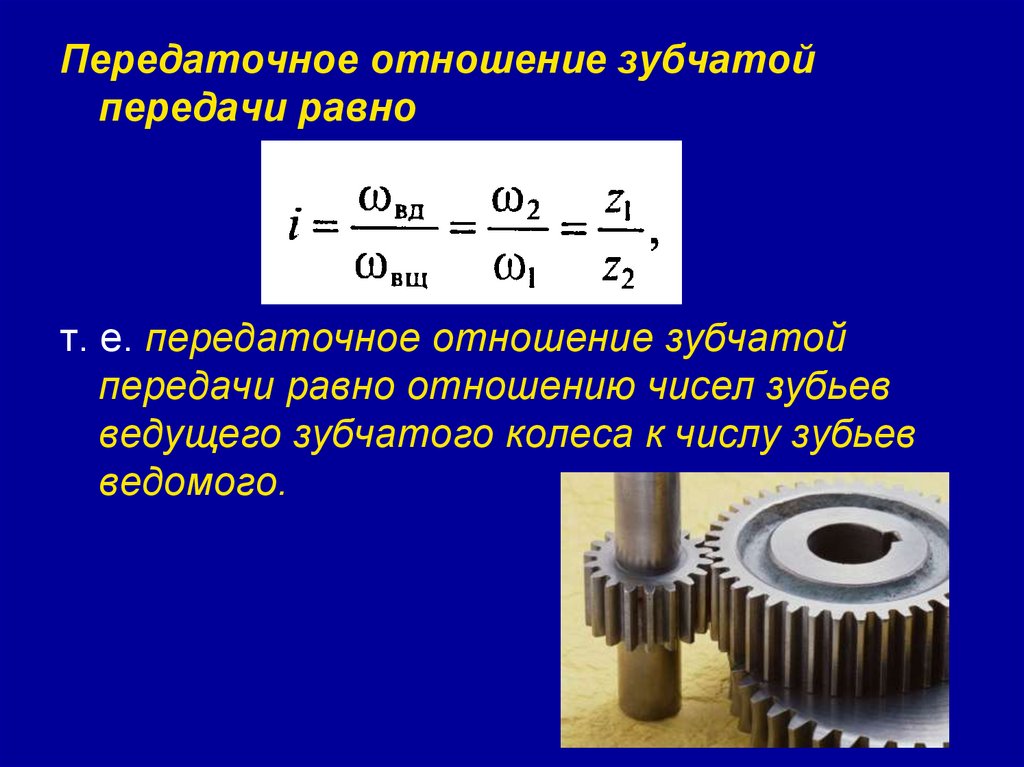

Передаточное отношение (i) зубчатой передачи напрямую зависит от количества зубьев взаимодействующих шестерен. Оно показывает, во сколько раз изменяется крутящий момент и скорость вращения между ведущим и ведомым валами. Этот параметр является основой для проектирования эффективных механизмов.

Для расчета используется простое соотношение зубьев двух сцепленных шестерен. Ведущая шестерня (источник вращения) обозначается как Z₁, а ведомая (получатель движения) – как Z₂. Передаточное число всегда определяется как отношение количества зубьев ведомой шестерни к количеству зубьев ведущей шестерни.

Формула расчета и примеры

Базовая формула: i = Z₂ / Z₁

Где:

- Z₁ – число зубьев ведущей шестерни

- Z₂ – число зубьев ведомой шестерни

Пример 1: Если ведущая шестерня (Z₁) имеет 20 зубьев, а ведомая (Z₂) – 40 зубьев, передаточное число составит: i = 40 / 20 = 2. Это означает двукратное увеличение крутящего момента и снижение скорости ведомого вала.

Пример 2: При Z₁ = 30 и Z₂ = 10: i = 10 / 30 ≈ 0.33. Результат меньше 1, что указывает на увеличение скорости ведомого вала в 3 раза с пропорциональным снижением момента.

Особенности многоступенчатых передач

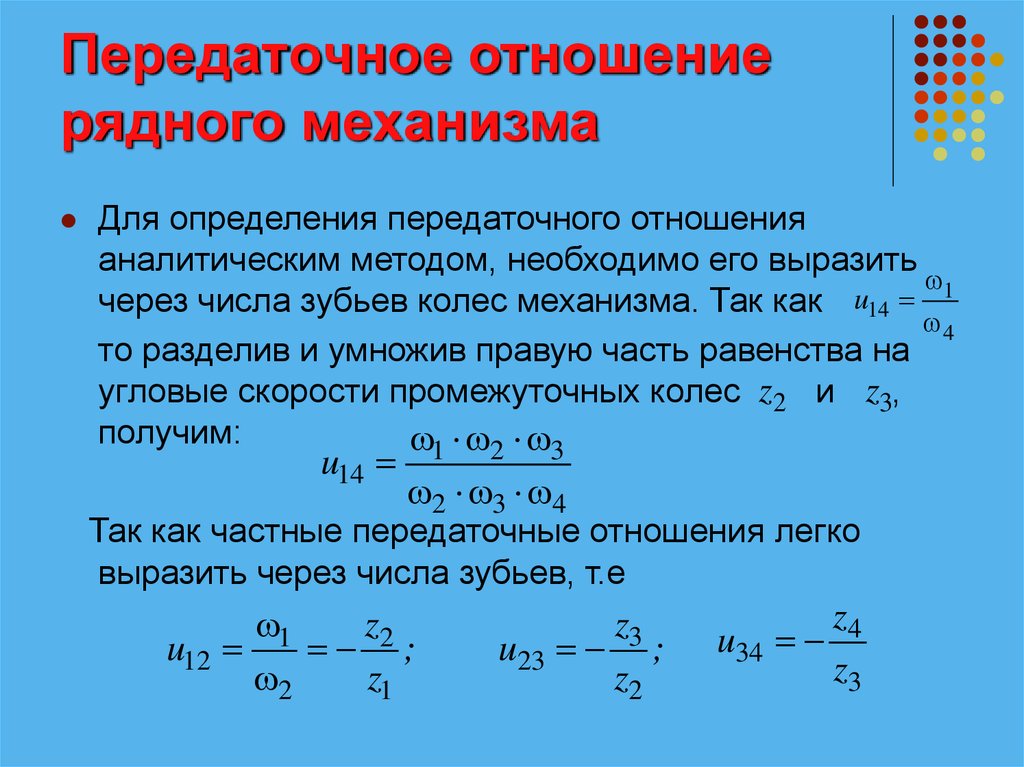

Для последовательно соединенных пар шестерен (например, редуктор) общее передаточное число (iобщ) рассчитывается умножением отношений каждой ступени:

Формула: iобщ = i₁ × i₂ × ... × iₙ

Пример: Две ступени с i₁ = 3 (первая пара) и i₂ = 4 (вторая пара). Итоговое передаточное число: iобщ = 3 × 4 = 12.

| Тип передачи | i > 1 (Z₂ > Z₁) | i < 1 (Z₂ < Z₁) |

|---|---|---|

| Эффект для ведомого вала | Увеличение момента, снижение скорости | Увеличение скорости, снижение момента |

| Применение | Редукторы, подъемные механизмы | Мультипликаторы, высокооборотные приводы |

Критическая точность: Ошибка в подсчете зубьев или путаница ведущей/ведомой шестерни приводит к несоответствию расчетных и реальных характеристик передачи. Используйте промаркированные шестерни или точные замеры.

Формула расчета для параллельных цилиндрических передач

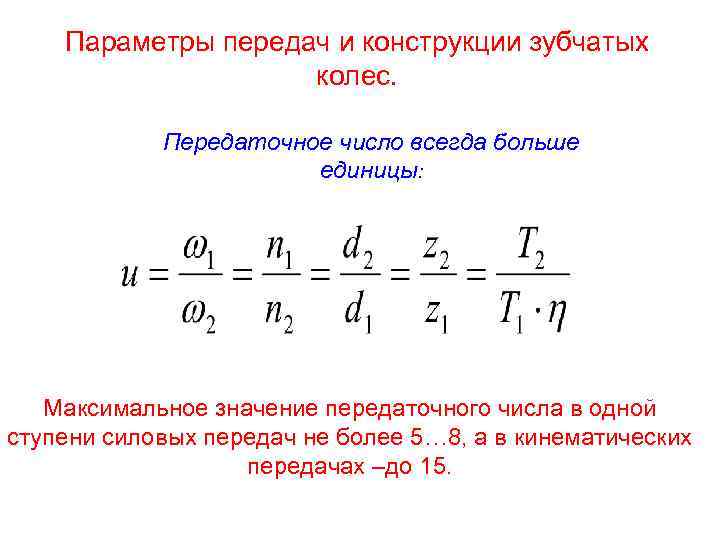

Передаточное отношение (i) определяется как соотношение угловых скоростей или частот вращения ведущего (n₁) и ведомого (n₂) валов. Для цилиндрических передач его вычисляют через количество зубьев колес.

Основная формула связывает число зубьев ведущей шестерни (z₁) и ведомого колеса (z₂). Передаточное отношение всегда выражается как положительное значение, учитывая одинаковое направление вращения при внешнем зацеплении или противоположное – при внутреннем.

Ключевые зависимости

Расчетная формула имеет вид:

i = z₂ / z₁ = n₁ / n₂

где:

z₁ – число зубьев ведущей шестерни,

z₂ – число зубьев ведомого колеса,

n₁ – частота вращения ведущего вала (об/мин),

n₂ – частота вращения ведомого вала (об/мин).

Практические следствия из формулы:

- При i > 1 (z₂ > z₁) передача является понижающей – уменьшает скорость, увеличивает крутящий момент.

- При i < 1 (z₂ < z₁) передача становится повышающей – растет скорость, снижается момент.

- Оптимальный диапазон для одной пары: i = 1.5–5. Превышение ведет к увеличению габаритов и снижению КПД.

| Тип зацепления | Направление вращения | Пример расчета (z₁=20, z₂=40) |

|---|---|---|

| Внешнее | Противоположное | i = 40 / 20 = 2.0 |

| Внутреннее | Одинаковое | i = 40 / 20 = 2.0 |

Для многоступенчатых передач общее передаточное отношение определяется перемножением значений отдельных ступеней:

iобщ = i₁ × i₂ × ... × in

Например, при i₁=3.0 (первая ступень) и i₂=2.5 (вторая ступень): iобщ = 3.0 × 2.5 = 7.5.

Особенности расчета передаточного отношения планетарных редукторов

Расчет передаточного отношения планетарных редукторов существенно сложнее классических зубчатых передач из-за подвижности осей сателлитов и наличия нескольких центральных звеньев (солнечной шестерни, эпицикла и водила). Формула Виллиса лежит в основе анализа, связывая угловые скорости элементов через зависимость: (ωs - ωv) / (ωe - ωv) = -ze / zs, где ωs, ωe, ωv – скорости солнечной шестерни, эпицикла и водила, а zs, ze – их числа зубьев.

Ключевая особенность – необходимость фиксации одного звена для однозначного определения передаточного отношения. Редуктор может работать в разных режимах (понижающая/повышающая передача, реверс) в зависимости от того, какой элемент является ведущим, ведомым или остановленным. Это требует составления системы уравнений для каждого конкретного случая соединения компонентов.

Факторы, усложняющие расчет

- Зависимость от выбора ведущего/ведомого звена: Одно и то же редукторное звено может выполнять разные функции.

- Необходимость учета всех трех основных звеньев: Солнечная шестерня, эпицикл (корона), водило – их взаимное движение определяет передаточное число.

- Влияние числа сателлитов: Хотя сателлиты не влияют на само передаточное отношение, их количество и равномерность распределения критичны для балансировки нагрузки и устойчивости конструкции.

| Режим работы | Фиксированное звено | Пример формулы (u) |

|---|---|---|

| Солнце → Водило (Эпицикл закреплен) | Эпицикл | u = 1 + ze/zs |

| Эпицикл → Водило (Солнце закреплено) | Солнце | u = 1 + zs/ze |

| Солнце → Эпицикл (Водило закреплено) | Водило | u = -ze/zs |

Для многоступенчатых планетарных редукторов расчет выполняется последовательно – выходные параметры предыдущей ступени становятся входными для последующей. Точность расчета напрямую влияет на КПД, долговечность подшипников водила и распределение нагрузки между сателлитами. Неправильное определение передаточного отношения приводит к дисбалансу моментов, вибрациям и преждевременному износу.

Влияние передаточного числа на крутящий момент валов

Передаточное отношение (i) напрямую определяет преобразование крутящего момента между ведущим и ведомым валами в зубчатой передаче. Закон сохранения энергии (без учёта потерь) требует, чтобы мощность на входе и выходе оставалась постоянной: Pвх = Pвых. Поскольку мощность (P) вычисляется как произведение крутящего момента (M) на угловую скорость (ω), возникает обратная зависимость между моментом и скоростью при изменении i.

Если i > 1 (понижающая передача), угловая скорость ведомого вала уменьшается пропорционально передаточному отношению (ωвед = ωвед / i). При этом крутящий момент на ведомом валу возрастает в i раз (Mвед = Mвед × i × η), где η – КПД передачи. Это позволяет преобразовывать высокие обороты двигателя в значительное усилие на рабочих органах машин.

Ключевые закономерности

- Повышение момента: Чем выше передаточное число, тем сильнее увеличивается крутящий момент на выходном валу (при неизменной входной мощности).

- Снижение скорости: Рост i всегда сопровождается уменьшением угловой скорости ведомого вала.

- Учёт КПД: Реальное увеличение момента вычисляется с поправкой на потери: M2 = M1 × i × η.

| Тип передачи | Передаточное число (i) | Изменение скорости | Изменение момента |

|---|---|---|---|

| Понижающая | > 1 | Уменьшение (÷i) | Увеличение (×i×η) |

| Повышающая | < 1 | Увеличение (÷i) | Уменьшение (×i×η) |

При проектировании важно балансировать i для достижения целевых параметров момента и скорости. Например, в грузовом транспорте высокое i в редукторе обеспечивает необходимый тяговый усилие на колёсах, но ограничивает максимальную скорость движения.

Связь между передаточным отношением и скоростью вращения

Передаточное отношение (i) напрямую определяет соотношение угловых скоростей ведущего (ω₁) и ведомого (ω₂) валов. Формула i = ω₁ / ω₂ показывает, что при увеличении передаточного отношения скорость ведомого вала снижается пропорционально. Например, при i = 5:1 входной вал должен совершить 5 оборотов, чтобы выходной вал завершил один полный оборот.

Этот принцип работает в обоих направлениях: повышающие передачи (i < 1) увеличивают скорость выходного вала за счет снижения крутящего момента, а понижающие (i > 1) – уменьшают скорость, одновременно усиливая момент. Такая взаимосвязь позволяет проектировать системы с точно заданными динамическими характеристиками, подстраивая механические преимущества под конкретные задачи.

Ключевые закономерности

- Обратная пропорциональность: Скорость выходного вала обратно пропорциональна передаточному отношению: ω₂ = ω₁ / i

- Влияние размеров колес: Большая разница в диаметрах шестерен (d₂ ≫ d₁) ведет к высокому i и значительному снижению ω₂

- Каскадные передачи: Общее i многоступенчатой передачи равно произведению отношений всех ступеней: iобщ = i₁ × i₂ × ... × in

| Тип передачи | Передаточное отношение (i) | Влияние на скорость ω₂ |

|---|---|---|

| Понижающая | > 1 | Уменьшение (ω₂ < ω₁) |

| Повышающая | < 1 | Увеличение (ω₂ > ω₁) |

| Прямая | = 1 | Сохранение (ω₂ = ω₁) |

Оптимальный подбор i критичен для баланса между скоростью и моментом: завышение отношения ведет к чрезмерному падению оборотов, а занижение – к недостаточному усилению на выходном валу. Инженерный расчет всегда учитывает требуемую выходную мощность и допустимые инерционные нагрузки.

Оптимизация КПД редуктора выбором правильного соотношения

Передаточное отношение напрямую влияет на распределение нагрузок в зубчатом зацеплении, определяя величину сил трения и контактных напряжений. Неоптимальное соотношение приводит к повышенному скольжению профилей, вибрациям и локальному перегреву, снижая общий КПД на 5-15%.

Максимальная эффективность достигается при соблюдении баланса между кинематическими параметрами и механическими потерями. Для цилиндрических передач оптимальный диапазон – 3:1–5:1 на ступень, где потери на трение и гистерезис материала минимальны, а КПД превышает 98%.

Критерии оптимизации передаточных отношений

Ключевые принципы:

- Равномерное распределение нагрузки между ступенями в многоступенчатых редукторах

- Минимизация относительного скольжения зубьев через ограничение крайних значений (imin≥1.5, imax≤7)

- Снижение моментов инерции за счет исключения чрезмерно малых ведомых шестерен

| Тип передачи | Оптимальное i | КПД при оптимуме |

|---|---|---|

| Цилиндрическая прямозубая | 3.0–4.5 | 98.5–99.0% |

| Коническая | 2.5–3.5 | 97.0–98.0% |

| Червячная (одноступенчатая) | 15–40 | 85.0–92.0% |

Расчетные методики включают анализ потерь мощности на всех ступенях с учетом:

- Геометрии эвольвентного зацепления

- Вязкостного трения смазочных материалов

- Термических деформаций при пиковых нагрузках

Использование неравномерных разбивок i (например, 10:1 = 3.16×3.16 вместо 5×2) снижает суммарные потери на 2–4% за счет выравнивания окружных сил.

Подбор передаточного числа для стартового момента двигателя

Стартовый момент двигателя критически зависит от правильного выбора передаточного отношения в начальной ступени передачи. Недостаточное передаточное число приводит к пробуксовке или остановке механизма при запуске под нагрузкой, тогда как избыточное – к неоправданному усложнению конструкции и снижению КПД.

Оптимальное значение определяют исходя из пиковой нагрузки при старте и крутящего момента двигателя. Для точного расчета используют формулу: iтр = Mнагр / (Mдв · η), где Mнагр – момент сопротивления на валу нагрузки, Mдв – номинальный момент двигателя, а η – КПД передачи.

Ключевые принципы расчета

Факторы, требующие учета:

- Инерция вращающихся масс: высокие значения увеличивают необходимый стартовый момент

- Характер нагрузки: ударные или плавные пусковые условия

- Тепловой режим: риск перегрева обмоток при длительном пуске

Практические рекомендации:

- Для механизмов с высоким пусковым сопротивлением (конвейеры, дробилки) применяйте передаточные числа 8:1 – 15:1

- В прецизионных системах (робототехника, станки) используйте двухступенчатые схемы с общим отношением 20:1 – 30:1

- Проверяйте соответствие угловой скорости на выходе после редукции технологическим требованиям

| Тип механизма | Диапазон передаточных чисел | Особенности |

|---|---|---|

| Грузоподъемные краны | 12:1 – 25:1 | Учет переменной нагрузки |

| Транспортёры | 8:1 – 15:1 | Компенсация инерции ленты |

| Поршневые компрессоры | 5:1 – 10:1 | Пиковые пусковые моменты |

Важно! Всегда оставляйте 15-20% запас по моменту для компенсации износа и переменных режимов работы. Для точной настройки используйте динамическое моделирование с учетом реальных параметров инерции.

Минимизация потерь мощности в многоступенчатых передачах

Основной фокус при проектировании многоступенчатых зубчатых передач направлен на снижение потерь мощности, которые напрямую влияют на КПД системы и эксплуатационные расходы. Потери возникают преимущественно из-за трения в зацеплениях, сопротивления в подшипниках, вибраций и гидравлических эффектов в масляной ванне.

Ключевым аспектом является оптимизация передаточных отношений ступеней для равномерного распределения нагрузки и минимизации окружных сил. Неравномерность нагрузок между каскадами увеличивает локальный износ и диссипацию энергии, особенно в высокоскоростных звеньях передачи.

Стратегии снижения потерь

- Повышение точности изготовления (класс чистоты зубьев ISO 5-6) для уменьшения ударных нагрузок и вибраций

- Оптимизация геометрии зубьев: применение эвольвентных профилей с модификацией головки и ножки зуба

- Выбор масел с антифрикционными присадками: снижение коэффициента трения на 15-20%

| Фактор потерь | Снижение потерь |

| Контактное трение | Термохимическая обработка поверхностей (нитридирование) |

| Разбрызгивание масла | Контроль уровня смазки ±1 мм от расчетного |

| Перекос валов | Жесткость корпуса ≥2× жесткости валов |

Применение дифференцированного подхода к смазке для различных ступеней: высокоскоростные каскады требуют низковязких масел (ISO VG 32), а тихоходные – высоковязких (ISO VG 220). Компьютерное моделирование гидродинамики позволяет оптимизировать форму зубчатых колес для снижения аэродинамических потерь на 8-12%.

- Расчет теплового баланса системы с принудительным охлаждением

- Внедрение подшипников качения с керамическими телами

- Динамическая балансировка роторов класса G2.5

Роль делительных диаметров в вычислении передаточного отношения

Передаточное отношение зубчатой передачи определяется отношением числа зубьев ведомого колеса к ведущему. Поскольку число зубьев напрямую связано с делительным диаметром через модуль (m), возникает фундаментальная зависимость: d = m · z. Здесь d – делительный диаметр, а z – количество зубьев. Следовательно, передаточное отношение можно выразить через геометрические параметры колёс.

Для пары зацепляющихся колёс с одинаковым модулем передаточное отношение (i) рассчитывается как отношение делительных диаметров ведомого (d₂) и ведущего (d₁) колёс: i = d₂ / d₁. Это соотношение работает, так как модуль – общий для обоих колёс параметр, сокращающийся при вычислении отношения. Таким образом, делительные диаметры становятся ключевой геометрической характеристикой для определения кинематики передачи.

Практические аспекты применения

Использование делительных диаметров упрощает проектирование и анализ передач:

- Визуальная оценка: Соотношение d₂/d₁ сразу показывает, во сколько раз изменяется частота вращения.

- Контроль зацепления: Межосевое расстояние (a) вычисляется как полусумма делительных диаметров: a = (d₁ + d₂)/2.

- Расчёт без зубьев: Передаточное отношение можно определить, зная только диаметры, что полезно при предварительных расчётах.

| Параметр | Формула через зубья | Формула через диаметры |

|---|---|---|

| Передаточное отношение (i) | i = z₂ / z₁ | i = d₂ / d₁ |

| Межосевое расстояние (a) | a = m · (z₁ + z₂) / 2 | a = (d₁ + d₂) / 2 |

Отклонения в изготовлении делительных диаметров нарушают расчётное передаточное отношение и снижают КПД. Например, увеличение d₂ на 2% при неизменном d₁ повышает i на те же 2%, вызывая проскальзывание или шум. Точность этих параметров – обязательное условие эффективной работы передачи.

Расчет передаточного отношения конических зубчатых пар

Основной принцип расчета передаточного отношения (i) конических зубчатых пар аналогичен цилиндрическим: оно определяется соотношением числа зубьев ведомого колеса (Z₂) к числу зубьев ведущего колеса (Z₁). Формула имеет вид i = Z₂ / Z₁ = n₁ / n₂, где n₁ и n₂ – угловые скорости ведущего и ведомого валов соответственно. Это фундаментальное соотношение связывает геометрические параметры передачи с ее кинематическими характеристиками.

Ключевая особенность конических передач – пересечение осей валов, обычно под углом 90°. Расчет усложняется необходимостью учета углов при вершинах конусов (δ₁ и δ₂), так как диаметры начальных конусов (d₁ и d₂) зависят от числа зубьев и углов. Передаточное отношение также можно выразить через эти диаметры: i = d₂ / d₁, при условии соблюдения правильного зацепления и совпадения вершин конусов в общей точке.

Факторы, влияющие на точность и эффективность расчета

Для корректного расчета и обеспечения эффективности передачи критически важно учитывать:

- Угол пересечения осей Σ: Сумма углов при вершинах начальных конусов (Σ = δ₁ + δ₂) должна строго соответствовать проектируемому углу между валами.

- Внешний окружной модуль (me): Стандартный модуль, измеряемый по внешней образующей начального конуса. Он должен быть одинаков для пары зубчатых колес и определяет размеры зубьев.

- Углы начальных конусов: Рассчитываются исходя из передаточного отношения:

- tan δ₁ = sin Σ / (i + cos Σ)

- tan δ₂ = sin Σ / (1/i + cos Σ)

При Σ = 90° формулы упрощаются: tan δ₁ = 1/i, tan δ₂ = i.

Практические аспекты проектирования включают:

- Выбор коэффициента смещения инструмента (x): Влияет на прочность и бесшумность работы, особенно при малом числе зубьев.

- Контроль минимального числа зубьев: Предотвращает подрез ножки зуба.

- Учет эквивалентных цилиндрических колес: Расчеты прочности зубьев ведутся для эквивалентных колес с числом зубьев Zv = Z / cos δ.

| Параметр | Ведущее колесо | Ведомое колесо |

|---|---|---|

| Число зубьев | Z₁ | Z₂ |

| Угол начального конуса | δ₁ = arctan(1/i) | δ₂ = arctan(i) |

| Эквивалентное число зубьев | Zv1 = Z₁ / cos δ₁ | Zv2 = Z₂ / cos δ₂ |

Окончательная проверка передаточного отношения производится по формуле i = Z₂ / Z₁ = sin δ₂ / sin δ₁. Точное соблюдение геометрических зависимостей между углами конусов и передаточным отношением – обязательное условие для эффективной и долговечной работы конической передачи.

Особенности червячных передач: большие соотношения в одной ступени

Червячные передачи уникальны способностью обеспечивать экстремально высокие передаточные числа (до 100:1 и более) в пределах одной кинематической пары. Это достигается за счет конструкции, где червяк (винт) с малым числом заходов (чаще всего 1-4) взаимодействует с червячным колесом, имеющим большое количество зубьев. Соотношение напрямую зависит от числа заходов червяка и зубьев колеса, что позволяет компактно реализовывать значительное снижение скорости.

Ключевым фактором эффективности является самоторможение: при угле подъёма винтовой линии червяка меньше угла трения передача блокирует обратное движение (с колеса на червяк). Это исключает необходимость дополнительных тормозных систем в подъемных механизмах, однако снижает КПД из-за повышенного скольжения и тепловыделения, требующего точного расчета смазки и теплоотвода.

Критические аспекты применения

- Материалы пар трения: Червяк – высокопрочная сталь (закалка, шлифовка), колесо – антифрикционные сплавы (бронза, латунь) для снижения износа.

- Плавность и бесшумность: Постепенное зацепление обеспечивает низкий уровень шума, но требует высокой точности изготовления.

- Ограничения по мощности: Рекомендуются для средних/низких мощностей из-за тепловых потерь (КПД 40-90% в зависимости от передаточного числа).

Компенсация проскальзывания через передаточное отношение

Проскальзывание в зубчатых передачах возникает при динамических нагрузках, износе или несоосности валов, снижая КПД и точность кинематики. Оно проявляется как частичная потеря контакта зубьев, приводящая к несоответствию теоретического и реального перемещения ведомого звена.

Передаточное отношение (u) косвенно влияет на компенсацию проскальзывания через оптимизацию распределения нагрузки и скоростей. Увеличение u для понижающих передач снижает окружные скорости на ведомом валу, уменьшая инерционные силы и риск срыва контакта при ударных нагрузках. Для повышающих передач уменьшение u минимизирует буксование на быстроходных ступенях.

Стратегии компенсации

Ключевые принципы использования передаточного отношения:

- Корректировка ступеней: В многоступенчатых редукторах распределение общего u между ступенями снижает проскальзывание на быстроходных валах. Например, увеличение доли передаточного числа на тихоходной ступени разгружает высокооборотные пары.

- Оптимальный подбор u: При проектировании выбирают значения u, исключающие резонансные частоты вращения, где вибрации усиливают проскальзывание. Используют формулы:

uопт = (n1/nкр) * kд,

где n1 – скорость ведущего вала, nкр – критическая частота, kд – демпфирующий коэффициент. - Синергия с геометрией: Комбинация u с увеличенным углом зацепления (до 25-28°) и применением модификаций зубьев (коронация, бочкообразность) повышает нагрузочную способность контакта.

В таблице показано влияние u на параметры проскальзывания:

| Тип передачи | Оптимальное u | Эффект на проскальзывание |

|---|---|---|

| Цилиндрическая (одноступенчатая) | 3-6 | Снижение на 15-20% за счет умеренных окружных сил |

| Червячная | 8-80 | Минимизация за счет преобладания трения скольжения |

| Коническая (повышающая) | 0.7-1.5 | Компенсация до 30% при u>1.2 за счет снижения угловых скоростей |

Для критичных применений применяют динамическую адаптацию u через вариаторы или планетарные схемы с подвижными звеньями, автоматически подстраивающие передаточное отношение под изменяющийся момент сопротивления. Это исключает проскальзывание при пиковых нагрузках без увеличения габаритов передачи.

Зависимость шумности передачи от выбранного соотношения

Шумность зубчатой передачи напрямую коррелирует с передаточным отношением (u), определяемым как отношение числа зубьев ведомого колеса к ведущему. Чрезмерное увеличение или уменьшение u относительно оптимальных значений провоцирует рост динамических нагрузок и вибраций. Критичны крайние значения: при u > 6–8 резко возрастает риск ударных нагрузок в зацеплении из-за разницы окружных скоростей, а при u < 1 (ускоряющие передачи) усиливаются силы трения и крутильные колебания.

Оптимальный диапазон для минимального шума – u = 1–3. В этом интервале обеспечивается плавность контакта зубьев, снижаются относительные скорости скольжения и погрешности монтажа. Для многоступенчатых редукторов ключевое значение имеет распределение u между ступенями: равномерное деление общего передаточного отношения снижает крутильную неравномерность и кавитационный гул.

Факторы влияния и методы снижения шума

Ключевые аспекты взаимосвязи u и акустики:

- Кинематическая точность: При больших u погрешности формы зубьев ведомого колеса усиливаются из-за его размеров, вызывая низкочастотный гул

- Резонансные явления: Неудачное u может совпасть с критическими частотами вращения валов или собственных частот корпуса

- Скольжение профилей: Максимум шума возникает при скорости скольжения > 15 м/с, характерной для крайних значений u

Стратегии оптимизации:

- Применение нецелых передаточных отношений (например, u=1.75 вместо 2) для равномерного износа и подавления гармоник

- Коррекция зацепления: асимметричный профиль зубьев при u > 5 для снижения удара на входе в контакт

- Компенсация упругих деформаций валов расчётом u с учётом реальных прогибов

| Передаточное отношение (u) | Доминирующий источник шума | Меры компенсации |

|---|---|---|

| 1 ≤ u ≤ 2 | Вибрации от дисбаланса роторов | Повышение точности сборки, балансировка |

| 2 < u ≤ 5 | Погрешности зацепления | Термообработка, шлифовка профиля |

| u > 5 | Ударные нагрузки при контакте | Увеличение перекрытия, модификация головки зуба |

Эффективным решением для u > 8 становится применение планетарных схем, распределяющих нагрузку между сателлитами. Это снижает шум на 6–10 дБ за счёт взаимной компенсации вибраций и уменьшения габаритов колёс.

Баланс между габаритами редуктора и передаточным числом

Выбор оптимального передаточного отношения напрямую влияет на массу и размеры зубчатой передачи. Увеличение числа ступеней для достижения высоких передаточных отношений закономерно ведет к усложнению конструкции и росту габаритов редуктора. Каждая дополнительная пара зубчатых колес требует места для размещения, увеличивает осевые расстояния и суммарный вес механизма.

Однако попытки минимизировать размеры за счет сокращения ступеней или применения передач с экстремальными передаточными числами на одной паре чреваты негативными последствиями. Перегрузка отдельных ступеней вызывает рост контактных напряжений и изгибающих моментов, что вынуждает использовать колеса большего диаметра и модуля для обеспечения прочности. Это сводит на нет ожидаемую экономию пространства.

Ключевые принципы оптимизации

Для эффективного баланса необходимо:

- Равномерное распределение нагрузки между ступенями. Идеальным считается соотношение, где передаточное число каждой последующей ступени составляет 70-80% от предыдущей.

- Выбор оптимального модуля зацепления: уменьшение модуля позволяет компактнее разместить зубья на валу, но снижает нагрузочную способность. Требует точного расчета на прочность.

- Применение многоходовых схем (например, планетарных передач), обеспечивающих высокие передаточные отношения при минимальном количестве компонентов и малых габаритах.

Критически важно проводить комплексный инженерный анализ, учитывающий:

- Требуемый крутящий момент на выходе

- Допустимые угловые скорости валов

- Ограничения по шуму и вибрациям

- Тепловыделение в зонах контакта

| Стратегия | Влияние на габариты | Риски |

| Увеличение ступеней | Рост длины/ширины редуктора | Снижение КПД, сложность сборки |

| Завышение модуля зубьев | Увеличение диаметров колес | Рост шума, инерционности |

| Экстремальное i на 1 ступени | Локальное уменьшение размеров | Перекосы валов, ускоренный износ |

Оптимальный баланс достигается итерационными расчетами с применением специализированного ПО, где варьируются параметры зацепления, материалы и схема компоновки. Цель – найти точку, где габариты минимальны при обеспечении ресурса, КПД > 95% и технологичности изготовления.

Расчет передаточного отношения реечных передач

Реечная передача преобразует вращательное движение зубчатого колеса (шестерни) в поступательное движение рейки или наоборот. В отличие от классических зубчатых пар, где передаточное отношение (i) является безразмерным отношением чисел зубьев колес, для реечной передачи оно характеризует соотношение между угловым перемещением шестерни и линейным перемещением рейки.

Ключевой параметр расчета – модуль зацепления (m), определяющий размеры зубьев как шестерни, так и рейки. Передаточное отношение реечной передачи выражается через модуль и число зубьев шестерни (z). Оно показывает, на какое расстояние переместится рейка за один полный оборот шестерни.

Формула и параметры расчета

Основная формула для определения линейного перемещения рейки (S) за один оборот шестерни:

S = π * m * z

Где:

- S – линейное перемещение рейки за один оборот шестерни (мм/оборот)

- π – математическая константа (~3.14159)

- m – модуль зацепления (мм)

- z – число зубьев шестерни

Это перемещение S и является передаточным отношением реечной передачи (iр), так как показывает зависимость выходного линейного перемещения от входного углового перемещения (1 оборот):

iр = S = π * m * z

Таким образом, передаточное отношение реечной передачи имеет размерность длины (обычно мм/оборот или м/рад).

Факторы, влияющие на передаточное отношение:

- Модуль (m): Увеличение модуля приводит к пропорциональному увеличению перемещения рейки за оборот.

- Число зубьев шестерни (z): Чем больше зубьев у шестерни, тем большее расстояние пройдет рейка за один ее оборот.

Важное следствие: Диаметр начальной окружности шестерни (d) прямо связан с модулем и числом зубьев: d = m * z. Подставив это в формулу, получим: S = π * d. Это означает, что перемещение рейки за один оборот шестерни численно равно длине ее начальной окружности.

| Параметр | Обозначение | Единица измерения | Влияние на iр (S) |

|---|---|---|---|

| Модуль зацепления | m | мм | Прямо пропорционально (↑m → ↑S) |

| Число зубьев шестерни | z | - | Прямо пропорционально (↑z → ↑S) |

| Диаметр начальной окружности шестерни | d | мм | Прямо пропорционально (S = π * d) |

Учет КПД каждой ступени в общем передаточном отношении

Общее передаточное отношение многоступенчатой передачи рассчитывается как произведение отношений отдельных ступеней: uобщ = u1 × u2 × ... × un. Однако эта величина характеризует лишь кинематику системы, не учитывая неизбежные потери мощности из-за трения, вибраций и нагрева в каждой паре зацепления. Пренебрежение КПД ступеней приводит к завышенным ожиданиям от выходного момента и мощности.

Фактическая эффективность передачи определяется совокупностью КПД всех её элементов. Каждая ступень (цилиндрическая, коническая, червячная и т.д.) обладает характерным значением КПД (ηступ), зависящим от типа зацепления, точности изготовления, смазки и условий эксплуатации. Итоговый КПД системы (ηобщ) является произведением КПД ступеней: ηобщ = η1 × η2 × ... × ηn.

Влияние потерь на выходные параметры

Потери мощности напрямую сказываются на выходном моменте (Mвых) и мощности (Pвых):

- Расчет момента: Mвых = Mвх × uобщ × ηобщ. Без учета ηобщ результат будет завышен.

- Расчет мощности: Pвых = Pвх × ηобщ. Потери на каждой ступени снижают доступную мощность на выходе.

Особое внимание требуется при использовании высокоредуцирующих ступеней с низким КПД (например, червячных передач при u > 20). Их КПД может опускаться ниже 70%, что делает их "бутылочным горлышком" системы. Неучет этого фактора ведет к:

- Неправильному подбору входного двигателя (заниженная мощность).

- Перегреву передачи и преждевременному износу.

- Недостижению требуемого выходного усилия или скорости.

Пример влияния КПД ступеней на общую эффективность:

| Ступень 1 (Цилиндрическая) | Ступень 2 (Червячная) | ηобщ | Снижение Pвых при Pвх=1кВт |

|---|---|---|---|

| η₁ = 0.98 | η₂ = 0.85 | 0.833 | Pвых = 833 Вт |

| η₁ = 0.98 | η₂ = 0.40 | 0.392 | Pвых = 392 Вт |

Оптимизация требует компромисса между передаточным отношением и КПД. Для критичных к потерям применений предпочтительны ступени с высоким КПД (цилиндрические, планетарные), а червячные пары используют с ограничениями или применяют тщательный тепловой расчет.

Передаточное число и его влияние на инерционную нагрузку

Передаточное отношение (i) определяет соотношение угловых скоростей и крутящих моментов между входным и выходным валами передачи. Чем выше значение i, тем значительнее уменьшается скорость выходного вала и увеличивается передаваемый момент. Этот параметр напрямую воздействует на инерционные характеристики системы, так как отражаемая на ведущий вал инерция вращающихся масс изменяется квадратично от передаточного числа.

Инерция нагрузки (Jнагр), приведенная к валу двигателя, рассчитывается по формуле: Jприв = Jнагр / i2. Это означает, что увеличение передаточного отношения существенно снижает воспринимаемую двигателем инерционную нагрузку. Например, при удвоении i приведенная инерция уменьшается в четыре раза, что облегчает разгон и торможение системы.

Ключевые аспекты влияния

Оптимизация динамики: Правильный подбор i позволяет снизить требуемый момент инерции двигателя и минимизировать энергозатраты при изменении скорости. Это критично для систем с частыми пусками/остановами (робототехника, конвейеры).

Основные последствия некорректного выбора:

- Завышенное i: Чрезмерное снижение инерции ведет к потере контроля на малых скоростях и увеличению вибраций.

- Заниженное i: Двигатель перегружается из-за высокой приведенной инерции, вызывая перегрев и сокращение ресурса.

| Передаточное число (i) | Приведенная инерция (Jприв) | Влияние на двигатель |

|---|---|---|

| i = 5 | Jнагр / 25 | Низкая нагрузка, быстрый отклик |

| i = 2 | Jнагр / 4 | Умеренная нагрузка |

| i = 1 | Jнагр | Максимальная инерционная нагрузка |

Расчетные рекомендации: Для минимизации инерции выбирают максимально допустимое i в пределах требований к скорости и моменту. Учитывают суммарную инерцию всех элементов (ротор двигателя, шестерни, валы), применяя формулу: Jсум = Jдв + Σ(Jкомп / i2к валу).

Оптимальные соотношения для высокооборотных электродвигателей

Выбор передаточного отношения для высокооборотных электродвигателей требует баланса между кинематическими требованиями и динамическими нагрузками. Слишком высокое отношение увеличивает момент на выходе, но генерирует значительные центробежные силы и вибрации в зубчатой передаче, ускоряя износ. Слишком низкое – неэффективно использует потенциал двигателя, оставляя резерв мощности нереализованным при рабочих скоростях.

Ключевой критерий – минимизация момента инерции приведенной к валу двигателя массы. Высокие обороты усиливают влияние инерции на пусковые характеристики и точность позиционирования. Оптимальное соотношение снижает инерционную нагрузку, обеспечивая плавный разгон/торможение без перегрева обмоток и проскальзывания в зацеплении.

Факторы оптимизации передаточного числа

При проектировании учитывают:

- Критическую скорость валов: Передаточное отношение должно исключать совпадение рабочих частот с резонансными частотами зубчатых колес и валов.

- КПД ступеней: Для многоступенчатых редукторов предпочтительны схемы с возрастающим отношением к выходу (например, 1:3 → 1:4 → 1:5), снижающие потери на трение в высокооборотных ступенях.

- Тип зацепления: Эвольвентные профили с углом зацепления 20-25° обеспечивают лучшую виброустойчивость на высоких оборотах против циклоидальных.

Рекомендуемые диапазоны для распространенных электродвигателей:

| Обороты двигателя (об/мин) | Оптимальное i | Цель применения |

|---|---|---|

| 3000-6000 | 5:1 – 15:1 | Станки, вентиляторы |

| 6000-12000 | 3:1 – 8:1 | Турбокомпрессоры, дрели |

| >12000 | 1:1 – 4:1 | Граверы, высокоскоростные шпиндели |

Важно: Для ударных нагрузок (дробилки, мельницы) расчетное i уменьшают на 15-20% против теоретического для запаса по крутящему моменту. Обязателен тепловой расчет – высокооборотные передачи склонны к перегреву масла даже при минимальном биении зубьев.

Методика подбора для низкооборотных гидромоторов

Подбор передаточного отношения (i) для низкооборотных гидромоторов требует учёта специфических рабочих параметров. Ключевыми исходными данными выступают: номинальный крутящий момент гидромотора (Мгм, Нм), требуемый крутящий момент на выходном валу (Мвых, Нм), рабочая частота вращения гидромотора (nгм, об/мин) и необходимая скорость вращения исполнительного механизма (nвых, об/мин). Базовое соотношение определяется как i = Мвых / Мгм / η, где η – КПД передачи (≈0.95-0.98 для одной ступени).

Одновременно необходимо обеспечить соответствие скоростных режимов: i = nгм / nвых. Конфликт между требованиями по моменту и скорости разрешается выбором гидромотора с подходящими характеристиками либо корректировкой давления в системе. Критически важно исключить работу гидромотора ниже минимально допустимой частоты вращения (указана в технической документации), что приводит к нестабильности, повышенному износу и кавитации.

Практические аспекты и ограничения

При расчёте обязательно учитываются:

- Пусковые нагрузки: Пиковые моменты при старте могут в 2-3 раза превышать номинальные. Передача и валы должны иметь соответствующий запас прочности.

- Инерция: Высокие передаточные отношения увеличивают приведённый момент инерции нагрузки к валу мотора. Это влияет на динамику разгона/торможения и нагрузку на гидросистему.

- Тепловой режим: Низкие скорости вращения ухудшают теплоотвод от зубчатых пар и подшипников. Требуется расчёт тепловыделения и при необходимости – принудительное охлаждение.

Рекомендуемая последовательность подбора:

- Определение требуемых Мвых и nвых для исполнительного механизма.

- Выбор гидромотора, обеспечивающего необходимый Мгм при доступном рабочем давлении.

- Расчёт iмомент = Мвых / (Мгм * η) и iскорость = nгм / nвых.

- Проверка условия iмомент ≈ iскорость. При значительном расхождении – выбор другого гидромотора или регулировка параметров гидросистемы (давление, поток).

- Контроль: nгм = i * nвых > nгм min (минимальная частота вращения мотора).

- Расчёт статических и динамических нагрузок на элементы передачи, подбор стандартных редукторов или проектирование зубчатых пар.

| Фактор риска | Последствие | Мера предотвращения |

|---|---|---|

| nгм < nгм min | Рывки, вибрация, износ, кавитация | Уменьшение i, увеличение потока насоса, выбор мотора с меньшим nmin |

| Неучёт пускового момента | Поломка зубьев, деформация валов | Применение коэффициента безопасности (k=2-3) к Мвых при расчёте i и прочности |

| Низкий КПД (многоступенчатая передача) | Перегрев, снижение эффективности системы | Оптимизация числа ступеней, выбор качественных компонентов, принудительное охлаждение |

Ключевой принцип: Оптимальное i достигается при согласовании моментных и скоростных характеристик гидромотора с нагрузкой, гарантируя его работу в рекомендованном диапазоне частот вращения. Пренебрежение минимальной частотой вращения мотора – наиболее распространённая ошибка, ведущая к преждевременному отказу.

Передаточное отношение в дифференциалах транспортных средств

Дифференциал – ключевой узел трансмиссии, распределяющий крутящий момент между ведущими колёсами и позволяющий им вращаться с разной скоростью при поворотах. Его передаточное отношение (iдиф) определяет баланс сил на полуосях и напрямую влияет на управляемость, проходимость и КПД транспортного средства.

В классическом симметричном дифференциле передаточное отношение равно 1:1 (iдиф = 1), что обеспечивает равное распределение момента на оба колеса. Однако при пробуксовке одного колеса это приводит к потере тяги – вся мощность передаётся на буксующее колесо. Для решения этой проблемы применяют дифференциалы с изменённым iдиф или блокировки.

Факторы влияния передаточного отношения на эффективность

Тип дифференциала:

- Симметричный: iдиф = 1. Простота конструкции, но риск пробуксовки.

- Повышенного трения (LSD): iдиф ≠ 1 за счёт фрикционов или червячных пар. Перераспределяет момент в пользу колеса с лучшим сцеплением (например, 65:35).

- Торсен: Использует червячные передачи для автоматического изменения iдиф в зависимости от нагрузки.

Ключевые параметры:

| Коэффициент блокировки (Kб) | Отношение момента на отстающем колесе к моменту на буксующем (Kб = 3-5 для внедорожников) |

| Преднатяг фрикционов | Задаёт порог срабатывания LSD, влияя на iдиф в переходных режимах |

Оптимизация эффективности:

- Для гоночных авто: Минимальное iдиф LSD для агрессивного перераспределения момента

- Для внедорожников: Высокий Kб и адаптивное iдиф для сохранения тяги на бездорожье

- Для городских авто: Сбалансированное iдиф LSD для плавности без потери управляемости

Правильный подбор передаточного отношения в дифференциале снижает потери мощности на трение, предотвращает неконтролируемую пробуксовку и повышает КПД трансмиссии на 15-20%. Инженеры балансируют iдиф между стабильностью на прямой и манёвренностью в поворотах, используя гидравлические или электронные системы управления блокировкой.

Расчет реверсивных передач с переменным соотношением

Реверсивные передачи с переменным передаточным отношением позволяют изменять направление вращения и кинематические характеристики механизма без остановки системы. Их проектирование требует учета динамических нагрузок при смене направления движения, неравномерности износа зубьев, а также тепловых деформаций в зонах переменного контакта. Ключевой задачей является обеспечение плавного переключения между режимами при сохранении стабильности зацепления.

Расчет включает анализ циклических ударных нагрузок при реверсе, выбор материалов с повышенной усталостной прочностью и оптимизацию геометрии зубьев для минимизации удара в момент изменения направления. Особое внимание уделяется синхронизации работы тормозных/блокировочных элементов и точности позиционирования сателлитов в планетарных системах для исключения "проскальзывания" передач.

Ключевые аспекты проектирования

Основные этапы расчета:

- Определение динамических нагрузок

- Расчет пиковых моментов при реверсе

- Моделирование ударных взаимодействий зубьев

- Тепловой анализ

- Прогнозирование температур в зонах переменного контакта

- Компенсация тепловых зазоров

- Оптимизация КПД

- Расчет потерь при переключениях

- Балансировка нагрузок на парные шестерни

| Тип передачи | Особенности расчета | Критические параметры |

|---|---|---|

| Планетарная | Анализ нагрузок на водило | Радиальное биение сателлитов |

| Коническая | Учет осевых смещений | Угол конуса ≥20° |

| Волновая | Деформация гибкого колеса | Коэффициент перекрытия >2.0 |

Важно: При переменном соотношении обязателен запас по контактной прочности не менее 25% относительно пиковых нагрузок. Для реверсивных передач применяют асимметричный профиль зуба, где ведущая и ведомая стороны имеют разную кривизну эвольвенты.

Анализ динамических нагрузок при разных передаточных числах

Динамические нагрузки в зубчатых передачах возникают из-за ударного взаимодействия зубьев при входе в зацепление, погрешностей изготовления, деформаций валов и опор, а также внешних возмущающих сил. Их величина напрямую влияет на вибрации, шум и усталостную прочность зубьев.

Передаточное отношение (u) определяет соотношение угловых скоростей и крутящих моментов между ведущим и ведомым колесами, что кардинально меняет характер динамических воздействий. При изменении u перераспределяются инерционные нагрузки, меняется жесткость зацепления и резонансные частоты системы.

Влияние передаточного числа на динамику

Ключевые закономерности:

- Высокие передаточные числа (u >> 1):

- Ведущее колесо малого диаметра совершает больше оборотов, увеличивая частоту зацепления.

- Растут центробежные силы и инерционные моменты на быстроходном валу.

- Повышается риск возникновения резонанса из-за высокой частоты возбуждения.

- Низкие передаточные числа (u ≈ 1):

- Увеличивается диаметр ведомого колеса, повышая его момент инерции.

- Возрастают ударные нагрузки при смене пар зубьев из-за большей массы ведомого звена.

- Усиливается влияние погрешностей профиля зубьев на низкочастотные вибрации.

- Оптимальный диапазон (u = 2-6):

- Обеспечивает баланс между инерционными и ударными нагрузками.

- Снижает пиковые контактные напряжения за счет равномерного распределения усилий.

- Минимизирует риск синхронизации частоты зацепления с собственными частотами элементов передачи.

Методы снижения динамических нагрузок включают:

- Коррекцию зубьев (модификацию профиля и головки) для смягчения удара при входе в зацепление.

- Применение косозубых или шевронных колес для увеличения длины контактной линии и плавности работы.

- Оптимизацию жесткости системы (валов, подшипников, корпуса) для смещения резонансных зон.

| Фактор нагрузки | Высокое u | Низкое u |

|---|---|---|

| Частота зацепления | ↑ Высокая | ↓ Низкая |

| Инерционные моменты | ↑ На ведущем валу | ↑ На ведомом валу |

| Ударное взаимодействие | ↓ Умеренное | ↑ Высокое |

Расчет динамических нагрузок требует учета приведенного момента инерции системы, коэффициента перекрытия и жёсткости зубьев в зацеплении. Программное моделирование (например, методом конечных элементов) позволяет прогнозировать пиковые напряжения при варьировании u.

Снижение вибраций через оптимизацию зубчатого зацепления

Вибрации в зубчатых передачах возникают преимущественно из-за динамических нагрузок при взаимодействии зубьев, вызванных погрешностями изготовления, деформациями под нагрузкой и отклонениями от идеальной кинематики. Эти колебания снижают КПД, увеличивают шум и ускоряют износ, что напрямую влияет на ресурс механизма.

Оптимизация зацепления фокусируется на минимизации ударных нагрузок в момент контакта зубьев и обеспечении плавного перехода между парами зубьев. Ключевым аспектом является управление величиной и характером изменения жесткости зубчатой пары в течение цикла зацепления.

Методы оптимизации зацепления

Коррекция профиля зубьев – модификация формы рабочей поверхности для компенсации упругих деформаций:

- Бочкообразование: выпуклая форма предотвращает концентрацию напряжений по краям зуба

- Скашивание вершин: устранение точечного удара при входе в зацепление

- Профильный модификационный срез (tip relief)

Точность кинематики достигается через:

- Повышение класса точности изготовления (ISO 1328)

- Применение топологической шлифовки с микрокоррекцией

- Динамический анализ на этапе проектирования

| Параметр | Влияние на вибрации | Оптимальное значение |

|---|---|---|

| Угол перекрытия (εγ) | Увеличение снижает пульсации скорости | ≥1.8 |

| Коэффициент смещения (x) | Корректирует скольжение и контактные напряжения | +0.3...+0.6 |

| Толщина среза при модификации | Компенсирует упругую деформацию | 10-30 мкм |

Синтез параметров передачи включает расчет на основе:

- Неравномерности крутящего момента

- Анализ передаточной функции возбуждения

- Учет резонансных частот системы

Использование асимметричных профилей для нагруженной и холостой ветвей зуба повышает плавность работы на 15-20%. Компьютерное моделирование контактных напряжений методом конечных элементов позволяет визуализировать распределение нагрузок до изготовления прототипов.

Точки переключения в коробках передач и передаточные отношения

Оптимальные точки переключения передач напрямую зависят от передаточных отношений ступеней коробки. Разница в передаточных числах соседних передач определяет диапазон оборотов двигателя, при котором происходит переключение: слишком большой "разрыв" между ступенями вызывает провал тяги и рост топливопотребления, а чрезмерно плотный ряд нерационально использует крутящий момент.

Расчёт точек переключения учитывает кривую крутящего момента ДВС и целевые показатели динамики/экономичности. Например, для ускорения переключение выполняют вблизи максимальной мощности (5500-6500 об/мин), а для плавной езды – на низких оборотах (2000-3000 об/мин). Электронные блоки управления адаптируют эти точки под стиль вождения и нагрузку.

Ключевые аспекты синхронизации

- Градиент передаточных чисел: определяет "ступенчатость" переключений. Рассчитывается по формуле: in/in+1, где 1.3-1.5 – оптимальное значение для легковых авто

- Совпадение скоростей: синхронизаторы выравнивают угловые скорости валов перед включением передачи, предотвращая удары

- Динамика переключений: в АКПП гидротрансформатор временно передаёт момент, пока фрикционы переключают ступени

| Тип КПП | Пример передаточных отношений | Оптимальные обороты переключения (об/мин) |

|---|---|---|

| Механическая (6-ступ.) | I: 3.8; II: 2.2; III: 1.5 | Разгон: 6000±200 |

| Автоматическая (8-ступ.) | I: 4.7; II: 3.1; III: 2.2 | Экономия: 2500±300 |

| Роботизированная (7-ступ.) | I: 4.2; II: 2.9; III: 2.0 | Спортрежим: 6800±150 |

Современные КПП с 8-10 ступенями минимизируют разрывы (gradient < 1.3), поддерживая двигатель в эффективном диапазоне оборотов. Для грузовиков и внедорожников сохраняются "длинные" низшие передачи (i=5.0-8.0), обеспечивая старт под нагрузкой, но требующие более позднего переключения на 2500-3500 об/мин.

Учет упругих деформаций валов при высоких передаточных числах

При значительных передаточных отношениях в зубчатых передачах крутящие моменты на быстроходном и тихоходном валах существенно различаются. Это создает неравномерную нагрузку по длине валов, вызывая их упругую деформацию – кручение и изгиб. Прогибы валов напрямую влияют на характер зацепления зубчатых колес, смещая контактные пятна и изменяя фактическое передаточное число относительно расчетного.

Неучет упругих деформаций приводит к непредвиденным последствиям: повышенному шуму, вибрациям, ускоренному износу зубьев из-за неравномерного распределения нагрузки и локальных перекосов. В особо тяжелых случаях возможны поломки зубьев или выход из строя подшипниковых узлов. Риски возрастают при использовании длинных валов, применении материалов с низким модулем упругости или при работе с динамически изменяющимися нагрузками.

Ключевые аспекты проектирования и компенсации

Для минимизации негативных эффектов деформации применяют следующие подходы:

- Повышение жесткости валов: увеличение диаметров, оптимизация опорных узлов, выбор материалов с высоким модулем упругости (легированные стали).

- Корректировка монтажа: преднамеренное смещение осей валов при сборке с учетом ожидаемых прогибов под нагрузкой (прекомпенсация).

- Динамическое моделирование: использование CAE-систем для расчета деформаций и напряжений в реальных условиях эксплуатации с последующей оптимизацией геометрии.

Особое внимание уделяется поперечным смещениям валов, возникающим при изгибе. Они нарушают параллельность осей, вызывая краевой контакт зубьев. Для компенсации применяют:

- Специальные профили зубьев (коронация, бочкообразная форма).

- Упругие муфты, поглощающие перекосы.

- Регулируемые опоры с возможностью юстировки в процессе эксплуатации.

| Фактор влияния | Последствия без учета деформаций | Метод компенсации |

|---|---|---|

| Кручение вала | Динамическая ошибка передаточного отношения | Укорочение валов, повышение жесткости |

| Прогиб вала | Перекос зацепления, концентрация нагрузки | Прекомпенсация осей, коронация зубьев |

| Резонансные колебания | Вибрации, усталостные разрушения | Смещение частот, демпфирующие элементы |

Критическим параметром является относительный угол перекоса между осями шестерен. Превышение допустимых значений даже на доли градуса резко снижает КПД и ресурс передачи. Поэтому при проектировании высоконагруженных редукторов с большими передаточными числами обязателен прочностной расчет валов на жесткость с учетом всех силовых факторов.

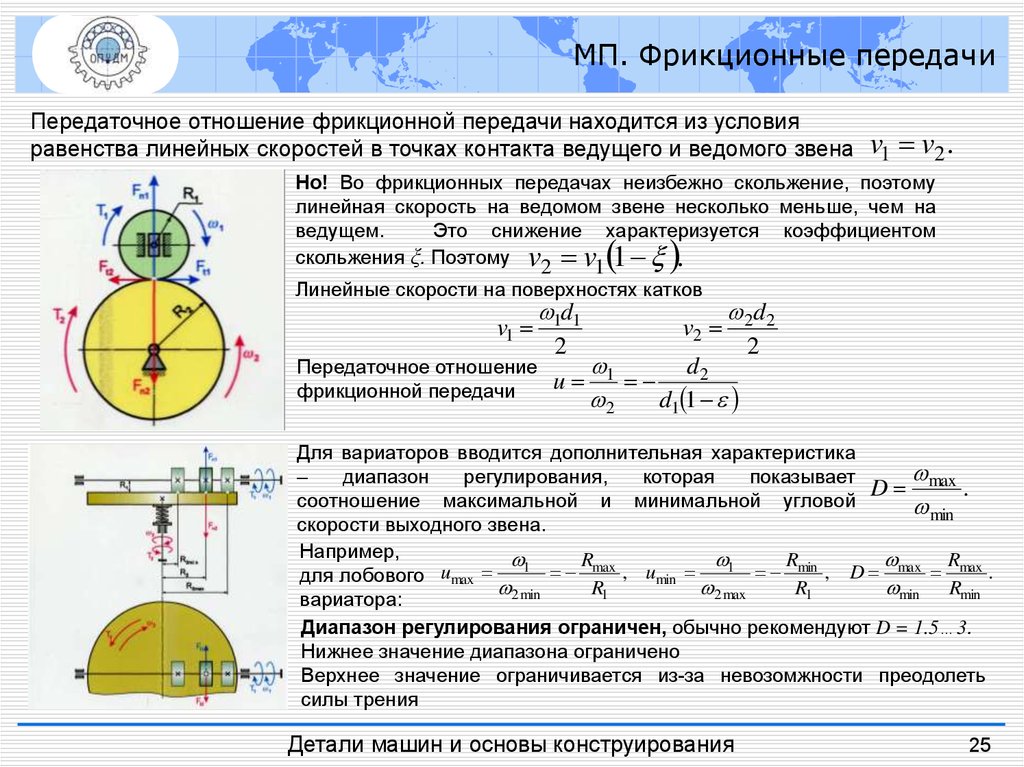

Вариаторы: принцип плавного изменения передаточного отношения

Ключевая особенность вариаторов (бесступенчатых трансмиссий, CVT) заключается в способности плавно и непрерывно изменять передаточное отношение между ведущим и ведомым валом. Это фундаментальное отличие от зубчатых передач, где отношение фиксировано или изменяется дискретно (ступенчато) путем зацепления разных пар шестерен.

Плавное изменение позволяет оптимизировать работу двигателя (или другого приводного агрегата) в каждой точке рабочего диапазона, подстраивая передаточное отношение под текущую нагрузку и требуемую скорость выходного вала. Это обеспечивает максимальную эффективность передачи мощности и комфорт при изменении режимов работы.

Общий принцип действия

Большинство распространенных вариаторов основано на изменении эффективных рабочих радиусов на ведущем и ведомом конических дисках (шкивах), между которыми передается усилие через гибкую связь – ремень или цепь специальной конструкции.

| Тип Вариатора | Принцип Изменения Радиуса | Типичное Применение |

|---|---|---|

| Клиноременный | Раздвижные конические щеки шкивов. Сближение щек выталкивает ремень на больший радиус, раздвижение позволяет ему опуститься на меньший радиус. | Автомобили, скутеры, станки, конвейеры. |

| Тороидный | Изменение угла наклона роликов, зажатых между тороидальными (выпуклыми) дисками. Сдвиг ролика меняет точку контакта и эффективные радиусы. | Мощные автомобильные трансмиссии (реже), спецтехника. |

| Цепной | Аналогичен клиноременному, но вместо ремня используется специальная пластинчатая цепь. Раздвижные конические шкивы. | Мощные автомобильные трансмиссии. |

Преимущества плавного изменения:

- Оптимальный режим двигателя: Двигатель может постоянно работать в диапазоне оборотов с максимальным КПД или максимальным крутящим моментом, независимо от скорости движения/выходного вала.

- Плавность хода: Отсутствие рывков и задержек, характерных для переключения ступенчатых коробок передач.

- Упрощение управления: Часто не требует ручного переключения передач (особенно в автомобилях).

- Адаптивность: Автоматическая и мгновенная подстройка под изменяющиеся условия нагрузки.

Ограничения и особенности:

- Ограничение по мощности/крутящему моменту: Передача больших усилий гибкой связью (ремень, цепь) и через трение имеет физические пределы по сравнению с зубчатым зацеплением.

- КПД: Хотя КПД современных вариаторов высок (85-90% и выше), он может быть чуть ниже, чем у идеально подобранной зубчатой пары на оптимальном режиме, из-за потерь на трение в контакте ремень/цепь-шкив.

- Износ гибкой связи: Ремни или цепи являются расходным материалом и требуют периодической замены.

- Стоимость и сложность: Конструкция системы управления (гидравлика, электроника) для синхронного изменения радиусов шкивов может быть сложной.

Эффективность вариатора как передачи напрямую зависит от точности поддержания оптимального передаточного отношения электронной системой управления и от минимизации потерь в самом механизме контакта и преобразования радиуса. Баланс между плавностью, адаптивностью и надежностью определяет их нишу применения.

Графики зависимости эффективности от передаточного числа

Графики эффективности зубчатых передач демонстрируют нелинейную связь между КПД и передаточным отношением. При малых значениях (i < 3) КПД достигает 98-99% благодаря минимальным потерям на трение и вибрацию. Резкий спад наблюдается в зоне i > 10, где каскадные передачи генерируют паразитные нагрузки, а гистерезисные потери в материалах снижают полезную мощность на 8-12%.

Пик эффективности смещается в зависимости от типа передачи: для цилиндрических зубчатых пар оптимум лежит в диапазоне i=2-5, для червячных – i=10-20. Кривые имеют характерную "горбообразную" форму с крутым правым склоном, что указывает на критичность выбора верхнего предела передаточного числа. Расхождение графиков при реверсном движении достигает 15% из-за разницы в контактных напряжениях.

Факторы, искажающие графические зависимости

| Фактор | Влияние на график | Пример отклонения |

|---|---|---|

| Точность зацепления (ISO класс) | Снижает пик КПД на 3-7% | Класс 9: Δη = -4% при i=5 |

| Вязкость смазки | Увеличивает крутизну спада | Масло ISO VG 320: спад на 22% при i=15 |

| Радиальный зазор | Создает "плато" в зоне i=3-8 | Зазор 0.1 мм: η ±1.5% в диапазоне |

Ключевые закономерности:

- Экспоненциальный рост вибрационных потерь при i > 8 из-за дисбаланса моментов инерции

- Локальные минимумы КПД в точках резонанса (i=6.2, 9.8, 12.4) с провалами до 82%

- Разрыв кривой при переходе через критическое передаточное число (iкр = 15±2 для стальных колес)

Практическое применение графиков требует учета коэффициента эксплуатационных потерь Kэ=1.15-1.3, смещающего теоретические кривые вниз. Оптимизация заключается в выборе рабочей точки в зоне правого подножия "горба" (i = 0.8iопт), где снижение КПД на 1-2% компенсируется запасом по вибронагруженности.

Интерактивные калькуляторы для подбора передаточного отношения

Онлайн-калькуляторы устраняют необходимость ручных расчетов при проектировании зубчатых передач, автоматизируя ключевые вычисления. Пользователь вводит исходные параметры: количество зубьев ведущей/ведомой шестерен, модуль зацепления, желаемую угловую скорость или крутящий момент, после чего алгоритм мгновенно определяет передаточное число, КПД системы и допустимые нагрузки.

Современные инструменты учитывают дополнительные факторы: тип зацепления (прямое, косозубое), материал шестерен, температурный режим работы и коэффициент трения. Некоторые платформы интегрируют базы данных стандартизированных шестерен, предлагая готовые варианты комплектов с визуализацией геометрии зубьев.

Критерии выбора эффективного калькулятора

- Адаптивность формул под разные типы передач (цилиндрические, конические, планетарные)

- Проверка на ограничения: предотвращение подрезки ножки зуба, учет минимального числа зубьев

- Графическое отображение зоны оптимального передаточного отношения для заданных условий

| Функция | Польза при проектировании |

|---|---|

| Расчет потерь на трение | Оптимизация КПД на этапе эскиза |

| Моделирование нагрузочных характеристик | Предотвращение перекоса зубьев при эксплуатации |

| Экспорт параметров в CAD-системы | Сокращение времени создания 3D-моделей |

Прогрессивные сервисы предлагают итеративный подбор: при изменении одного параметра (например, диаметра делительной окружности) автоматически пересчитываются все зависимые величины. Это позволяет оперативно сравнивать до 10 конфигураций одновременно, выделяя варианты с минимальными потерями мощности или максимальным ресурсом.

- Определение целевых показателей (обороты, момент, габариты)

- Ввод ограничений по шумности и вибронагруженности

- Анализ предложенных решений с ранжированием по эффективности

Влияние межосевого расстояния на возможные передаточные отношения

Межосевое расстояние (aw) жёстко определяет сумму зубьев колёс пары через формулу: z1 + z2 = 2aw/m, где m – модуль зацепления. Это ограничивает диапазон доступных передаточных отношений u = z2/z1, так как числа зубьев z1 и z2 должны быть целыми и соответствовать заданной сумме при выбранном m.

Фиксированное aw сужает свободу выбора u, особенно при жёстких габаритных требованиях. Например, для крупных силовых передач с большим aw легко реализуются высокие u (z2 >> z1), но в компактных механизмах с малым межосевым расстоянием достижение экстремальных соотношений требует оптимизации модуля и чисел зубьев.

Критерии оптимизации передаточных отношений

При заданном aw подбор u требует учёта:

- Минимального числа зубьев: z1min ≥ 17-20 для стандартного инструмента (исключение подреза ножки зуба)

- Соосности и сборки: проверка условия z1 + z2 = 2aw/m без дробных значений

- Качества зацепления: контроль коэффициента перекрытия εα ≥ 1.2

Пример влияния aw при m=2 мм:

| aw (мм) | Допустимая сумма z1+z2 | Диапазон u при z1min=18 |

|---|---|---|

| 50 | 50 | 1.0 – 1.78 (z1=18…28) |

| 100 | 100 | 1.0 – 4.56 (z1=18…82) |

Корригирование (смещение исходного контура) расширяет возможности: при x1+x2 ≠ 0 сохраняется aw, но меняется соотношение z1/z2, позволяя реализовать экстремальные u или использовать z1 < 17 без подреза.

Передаточное отношение в приводах промышленных конвейеров

Точный подбор передаточного отношения в конвейерных приводах определяет соответствие момента двигателя нагрузочным характеристикам ленты. Неверный расчет приводит к проскальзыванию, перегреву редуктора или неэффективному использованию мощности. Оптимальное значение обеспечивает плавный пуск под нагрузкой и стабильную работу при пиковых усилиях.

Расчет основывается на трех ключевых параметрах: требуемой скорости движения полотна, крутящем моменте для преодоления сопротивления груза, и характеристиках двигателя. Учет динамических нагрузок при старте с заполненной лентой требует запаса по моменту в 15-25%.

Критерии выбора и практические аспекты

Формула расчета для одноступенчатой передачи: i = nдвиг / nбарабана, где nдвиг – обороты двигателя (об/мин), nбарабана – расчетные обороты приводного барабана. Для многоступенчатых редукторов общее отношение перемножается: iобщ = i1 × i2 × ... × in.

Влияние на эксплуатацию:

- Заниженное отношение → перегрузка двигателя и повышенный износ

- Завышенное отношение → снижение КПД и неоправданный расход энергии

- Оптимум → плавное ускорение без рывков при пуске под загрузкой

| Тип конвейера | Диапазон передаточных отношений | Критичный параметр |

|---|---|---|

| Ленточный (легкие грузы) | 5:1 – 15:1 | Скорость перемещения |

| Цепной (тяжелые штучные грузы) | 10:1 – 25:1 | Пусковой момент |

| Винтовой (сыпучие материалы) | 15:1 – 40:1 | Сопротивление сдвигу |

Стратегии оптимизации: Использование частотных преобразователей для коррекции скорости без изменения механической части. Редукторы с раздвоенным потоком мощности равномерно распределяют нагрузку на зубья. Для длинных конвейеров применяют индивидуальные приводы на нескольких барабанах с синхронизацией частотников.

Особенности подбора для робототехнических систем

В робототехнике передаточное отношение зубчатой передачи определяет не только скорость и момент на выходном валу, но и напрямую влияет на динамику, точность позиционирования и энергоэффективность системы. Требуется компромисс между высоким моментом (большие передаточные числа) и быстродействием (малые передаточные числа), особенно в манипуляторах и мобильных платформах с переменной нагрузкой.

Критичным становится учет инерции нагрузки, приведенной к валу двигателя: неправильно подобранное отношение увеличивает инерционную нагрузку на сервопривод, снижая быстродействие и стабильность системы. Необходим расчет эквивалентной инерции с учетом передаточного отношения (Jэквив = Jнагрузки / i2) для оптимизации отклика.

Ключевые аспекты выбора

Минимизация люфта: Для прецизионных задач (хирургические роботы, позиционирование) выбирают передачи с нулевым или минимальным мертвым ходом:

- Косозубые шестерни вместо прямозубых

- Планетарные редукторы с компенсацией зазоров

- Волновые передачи (Harmonic Drive)

Вес и компактность: Приоритет – минимальные габариты и масса при сохранении жесткости:

- Использование высокопрочных сплавов и композитов

- Оптимизация модуля зацепления и ширины зубьев

- Применение многокаскадных планетарных редукторов

КПД и тепловыделение: Потери на трение критичны для автономных систем:

| Тип передачи | КПД (%) | Особенности |

|---|---|---|

| Прямозубая | 95-98 | Вибрация при высоких скоростях |

| Косозубая | 96-99 | Плавность хода, осевые нагрузки |

| Планетарная | 85-97 | Компактность, сложность сборки |

| Волновая | 70-90 | Нулевой люфт, высокая жесткость |

Динамические характеристики: Передаточное отношение влияет на резонансные частоты системы. Необходим анализ с учетом:

- Жесткости валов и креплений

- Демпфирования в зацеплении

- Характеристик датчиков обратной связи

Совместимость с датчиками: Высокие передаточные отношения усиливают погрешности энкодеров. Требуется либо увеличение разрешения датчиков, либо применение редукторов с высокой кинематической точностью.

Расчет передаточного числа привода насосного оборудования

Основная цель расчета – согласование скоростей вращения вала двигателя и насоса для обеспечения номинальных рабочих параметров: давления, производительности и КПД системы. Неверно подобранное передаточное число приводит к кавитации, перегрузке двигателя или недогрузке оборудования, снижая ресурс узлов и увеличивая энергопотребление.

Ключевым исходным параметром является требуемая частота вращения вала насоса (nнас), определяемая его гидравлической характеристикой и технологической задачей. Ее сопоставляют с номинальной частотой вращения вала электродвигателя (nдв), учитывая допустимые отклонения (±5%).

Формула и параметры расчета

Передаточное число (i) определяется по формуле:

i = nдв / nнас

где:

nдв – номинальная частота вращения вала двигателя (об/мин),

nнас – требуемая частота вращения вала насоса (об/мин).

Дополнительные факторы для корректировки:

- Крутящий момент: Проверка соответствия передаваемого момента возможностям передачи (i = Tнас / Tдв ⋅ η, где T – крутящий момент, η – КПД передачи).

- Тип передачи: Учет КПД (зубчатая – 0.97-0.99, ременная – 0.94-0.98) и ограничений по компактности/шумности.

- Пусковые нагрузки: Анализ инерции и момента сопротивления при старте.

Типовой пример расчета

Исходные данные:

Двигатель: nдв = 1450 об/мин

Насос: nнас = 800 об/мин (по паспорту)

Тип привода: Зубчатая передача (η ≈ 0.98)

Расчет:

i = 1450 / 800 = 1.8125

Подбор ближайшего стандартного значения (например, 1.8 или 1.85) с проверкой фактической скорости насоса и нагрузки на валы.

Последствия ошибок в расчете

| Ошибка | Результат | Риски |

|---|---|---|

| i слишком мало (nнас выше номинала) |

Превышение давления/расхода | Кавитация, разрушение крыльчатки, перегрев |

| i слишком велико (nнас ниже номинала) |

Снижение давления/производительности | Недогрузка двигателя, перегрев обмоток, срыв технологического процесса |

Рекомендуется предусматривать регулировку в пределах ±10% (вариаторы, шкивы с изменяемым диаметром) для тонкой настройки под реальные условия эксплуатации.

Оптимизация для систем с пульсирующей нагрузкой

Пульсирующая нагрузка создает циклические ударные воздействия, провоцируя концентрацию напряжений в зубьях, вибрации и ускоренное усталостное разрушение. Ключевая задача – минимизировать динамические добавки и обеспечить равномерное распределение усилий при переменном крутящем моменте.

Эффективность оптимизации зависит от синергии трех факторов: выбора передаточного отношения, снижения инерции вращающихся масс и применения специализированных профилей зубьев. Неправильный расчет ведет к резонансным явлениям и сокращению ресурса передачи.

Стратегии повышения надежности

- Инерционное согласование: Снижение момента инерции шестерен (полые валы, облегченные диски) для уменьшения ударных нагрузок при резком изменении скорости.

- Коррекция профиля зубьев: Модификация головки/ножки зуба (укорачивание, скругление) для плавного входа в зацепление и компенсации деформаций под нагрузкой.

- Рациональное передаточное отношение: Избегание значений, близких к резонансным частотам системы. Приоритет многоступенчатых схем с дроблением нагрузки.

- Материалы с высокой ударной вязкостью: Стали 18ХГТ, 20ХН3А с цементацией; поверхностная закалка ТВЧ; применение нитридных покрытий.

| Параметр | Оптимизационное решение | Эффект |

|---|---|---|

| Динамические нагрузки | Увеличение перекрытия (εα ≥ 2.0) | Снижение удельного давления на зуб |

| Точность зацепления | Повышение класса точности (не ниже 7-го) | Минимизация ударов при входе в зацепление |

| Демпфирование | Упругие элементы в валах/опорах | Поглощение пиковых нагрузок |

Критически важен учет крутильной жесткости валов: излишняя гибкость усиливает колебания, чрезмерная жесткость – передает удар без демпфирования. Расчет ведется с запасом по контактной выносливости (SH ≥ 1.3) и изгибу (SF ≥ 2.0).

Для экстремальных условий применяют асимметричные зубья с усиленной растянутой ножкой, а также двухпоточные схемы с фазовым смещением полумуфт для взаимной компенсации пульсаций.

Минимизация люфта через контроль передаточного отношения

Люфт в зубчатых передачах напрямую зависит от точности подбора передаточного отношения, так как несоответствие расчетных и реальных параметров усиливает зазоры между зубьями. Контроль этого отношения позволяет оптимизировать распределение нагрузки на сопрягаемые элементы, снижая динамические удары и неравномерный износ.

При проектировании учитывают, что высокие передаточные числа (i > 10:1) требуют каскадного соединения шестерен, где суммарный люфт накапливается в геометрической прогрессии. Уменьшение ступеней через выбор оптимального i сокращает количество пар трения, что принципиально для прецизионных систем.

Ключевые методы контроля

- Предварительный натяг через регулировку межосевого расстояния с учетом модуля зацепления и i

- Использование асимметричных зубьев в быстроходных ступенях для компенсации упругих деформаций

- Применение двойных шестерен с пружинной подгрузкой в реверсивных механизмах

Критичные параметры для расчета:

| Фактор | Влияние на люфт | Оптимизация через i |

|---|---|---|

| Точность изготовления | Прямая зависимость | Снижение требований при i<5:1 |

| Тепловое расширение | Увеличение зазоров | Коррекция i под рабочий диапазон температур |

Для червячных передач с высоким i критично жесткое крепление вала червяка, так как осевое смещение вызывает нелинейный рост мертвого хода. В планетарных механизмах люфт контролируют симметрией сателлитов и подбором соотношения зубьев центральных колес.

Роль подшипников в реализации расчетного передаточного числа

Подшипники обеспечивают точное позиционирование валов и зубчатых колес, минимизируя радиальные и осевые смещения. Любое отклонение от расчетного межосевого расстояния ведет к изменению фактического зацепления: увеличивается мертвый ход, возникает неравномерность распределения нагрузки по зубьям. Это провоцирует вибрации, шум и преждевременный износ, нарушая кинематическую точность передачи.

Жесткость опор напрямую влияет на стабильность передаточного отношения под нагрузкой. При недостаточной жесткости подшипников валы прогибаются, вызывая перекос зубчатых пар. Нарушение параллельности или соосности валов смещает пятно контакта зубьев в сторону вершин или впадин, что изменяет мгновенное передаточное число и снижает КПД. Особенно критично это в высокоскоростных и высокомоментных передачах.

Ключевые аспекты влияния подшипников на передаточное число

Контроль зазоров: Тепловые деформации и рабочие нагрузки изменяют зазоры в подшипниках. Чрезмерный зазор увеличивает люфт вала, приводя к колебаниям фактического передаточного отношения в процессе работы. Требуется точный расчет предварительного натяга.

Влияние на жесткость системы:

- Осевая жесткость подшипников ограничивает смещение валов вдоль оси под действием косозубых или червячных зацеплений.

- Радиальная жесткость определяет сопротивление прогибу валов под радиальными нагрузками от зубьев.

Тепловой фактор: Неправильный подбор подшипников (тип, смазка) ведет к перегреву. Тепловое расширение валов и корпуса искажает расчетные межцентровые расстояния, изменяя зацепление и передаточное число.

| Параметр подшипника | Влияние на передаточное отношение |

|---|---|

| Класс точности | Повышает позиционирование валов, снижая кинематическую погрешность |

| Тип (шариковый, роликовый) | Роликовые обеспечивают большую жесткость при радиальных нагрузках |

| Схема установки (O, X, тандем) | Определяет сопротивление комбинированным нагрузкам |

Динамическая стабильность: Вибрации от некачественных подшипников вызывают микро-проскальзывание зубьев, нарушая равномерность вращения. Это проявляется как отклонение мгновенного передаточного числа от номинала, особенно в прецизионных приводах.

Компенсация погрешностей: Правильно подобранные упругие опоры (например, сферические подшипники) частично нивелируют погрешности монтажа и изготовления корпусов, сохраняя рабочее зацепление близким к проектному.

Анализ тепловыделения при экстремальных передаточных числах

Экстремальные передаточные числа (как сверхвысокие, так и сверхнизкие) интенсифицируют тепловыделение в зубчатых передачах из-за резкого роста механических потерь. При больших передаточных отношениях многократное зацепление пар зубьев за один оборот ведомого колеса увеличивает частоту циклических деформаций и трения, преобразуя дополнительную механическую энергию в тепло. В случае малых отношений высокие угловые скорости на ведомом валу провоцируют интенсивное масляное диспергирование и гидродинамические потери.

Ключевым драйвером теплогенерации выступает КПД передачи: при отклонении от оптимального диапазона (обычно 1:1 до 1:10) его значение критически падает. Например, КПД червячной передачи при u>40 редко превышает 70%, а значит, свыше 30% мощности рассеивается как тепло. Дополнительный вклад вносят вихревые токи в смазочном материале и повышенные контактные напряжения, вызывающие локальный перегрев микрозон.

Факторы влияния и методы минимизации тепловыделения

Основные параметры, определяющие тепловой баланс:

- Геометрия зацепления: угол скольжения зубьев и кривизна профиля

- Термофизические свойства смазки: вязкость, температурная стабильность, теплопроводность

- Материалы пар трения: коэффициент трения и теплопроводность композитов

Эффективные решения для теплоотвода:

| Метод | Принцип действия | Эффективность при u<0.2 / u>50 |

|---|---|---|

| Форсированное охлаждение корпуса | Отвод тепла через ребра/рубашки с хладагентом | Средняя / Высокая |

| Минимально-количественная смазка (MQL) | Точечная подача смазочно-охлаждающей эмульсии | Высокая / Низкая |

| Антифрикционные покрытия | MoS2 или DLC-слои для снижения трения | Высокая / Высокая |

Расчетный мониторинг тепловых потоков обязателен: использование термопар на опорных узлах и инфракрасной термографии зон зацепления позволяет прогнозировать термические деформации. Особое внимание уделяется тепловому расширению валов – разница в 0.1 мм может вызвать заклинивание при u>80.

Передаточное отношение в редукторах ветрогенераторов

Ветрогенераторы работают в условиях крайне низких скоростей вращения лопастей (обычно 5–20 об/мин), тогда как стандартные электрогенераторы требуют высоких оборотов (1000–1800 об/мин) для эффективного производства электроэнергии. Редуктор с точно рассчитанным передаточным отночением (i) выступает ключевым звеном, преобразующим медленное вращение ротора в высокоскоростное вращение вала генератора.

Передаточное отношение в таких редукторах достигает значительных величин, часто лежащих в диапазоне i=1:50 – 1:150, а иногда и выше. Это требует применения многоступенчатых схем (планетарных, цилиндрических или комбинированных), где каждая ступень вносит свой множитель в общее i. Точность расчета и изготовления зубчатых пар здесь критична, так как потери на трение даже в доли процента существенно снижают КПД всей установки.

Ключевые аспекты эффективности

Оптимальное передаточное отношение определяется типом генератора и характеристиками ветра в месте установки. Неверный выбор приводит к:

- Недогрузке генератора при завышенном i (потеря мощности на малых ветрах).

- Перегреву и выходу из строя при заниженном i (генератор не достигает номинала на рабочих ветрах).

Повышение эффективности редуктора достигается за счет:

- Минимизации потерь: Применение высокоточной обработки зубьев, улучшенных материалов (цементированные стали) и смазочных систем.

- Равномерного распределения нагрузки: Планетарные передачи позволяют делить крутящий момент между сателлитами, снижая нагрузку на элементы.

- Динамического моделирования: Учет переменных ветровых нагрузок для предотвращения ударных воздействий на зубья.

| Фактор влияния | Влияние на передаточное отношение (i) | Последствия для эффективности |

|---|---|---|

| Диапазон рабочих скоростей ветра | Требует адаптивного i или генератора с изменяемыми параметрами | Снижение потерь вне номинального режима |

| Масса и габариты башни | Ограничивает размеры редуктора, вынуждая к компактным многоступенчатым решениям | Компромисс между i, надежностью и стоимостью |

| Уровень шума | Высокие i усиливают вибрации зубчатых пар | Необходимость шумоподавления, увеличивающая сложность |

Современные тренды включают разработку редукторов с регулируемым i (через управляемые муфты или коробки передач) и развитие безредукторных систем с низкооборотными генераторами, где технологические ограничения постепенно преодолеваются.

Влияние коэффициента перекрытия на рабочие характеристики

Коэффициент перекрытия (εγ) определяет количество пар зубьев, одновременно находящихся в зацеплении. Его значение напрямую влияет на плавность работы передачи и распределение нагрузки между зубьями. Чем выше коэффициент, тем больше пар зубьев участвуют в передаче усилия в каждый момент времени, снижая удельное давление на каждый зуб.

Высокое значение εγ достигается увеличением ширины зубчатых колес, применением косозубых или шевронных зацеплений, а также оптимизацией коэффициентов смещения. Это приводит к снижению динамических нагрузок и вибраций за счет более равномерного перехода усилия с одной пары зубьев на другую.

Ключевые аспекты влияния

Плавность хода и шум: При εγ ≥ 2 обеспечивается непрерывное зацепление, когда минимум две пары зубьев постоянно контактируют. Это гасит удары в момент входа зубьев в зацепление, существенно снижая шум и вибрации.

Прочность передачи: Повышение εγ дает:

- Снижение пиковых напряжений изгиба у основания зубьев

- Более равномерное распределение контактных напряжений по поверхности

- Уменьшение риска выкрашивания рабочих поверхностей

КПД передачи: Оптимальный диапазон εγ = 1.6-2.2 обеспечивает:

- Минимизацию потерь на трение скольжения

- Снижение гидродинамических потерь в масляном слое

- Предотвращение заклинивания при высоких скоростях

| Значение εγ | Характеристики работы | Риски |

|---|---|---|

| εγ < 1.4 | Прерывистое зацепление, удары, повышенный шум | Ускоренный износ, поломки зубьев |

| εγ = 1.6-2.2 | Плавная работа, оптимальная нагрузочная способность | Минимальные |

| εγ > 2.5 | Сверхплавный ход, низкие вибрации | Повышенный нагрев, сложность изготовления |