Распредвал ВАЗ-2107 - устройство, поломки, установка

Статья обновлена: 28.02.2026

Распределительный вал – ключевой элемент газораспределительного механизма двигателя ВАЗ-2107.

Его исправность напрямую влияет на мощность, стабильность работы и ресурс силового агрегата.

Понимание устройства распредвала, характерных неполадок и правил замены критически важно для владельца классического "Жигуля".

Эта статья детально разберет конструктивные особенности детали, типичные признаки износа и пошаговый алгоритм монтажа нового вала.

Принцип работы газораспределительного механизма

Газораспределительный механизм (ГРМ) синхронизирует работу клапанов с тактами двигателя, обеспечивая своевременный впуск топливно-воздушной смеси и выпуск отработанных газов. Основным управляющим элементом служит распредвал, который преобразует вращательное движение в возвратно-поступательное воздействие на клапаны через кулачки.

Расположенный в головке блока цилиндров распредвал ВАЗ-2107 получает привод от коленчатого вала через зубчатый ремень ГРМ. Синхронизация реализована строгим совпадением меток на шкивах коленвала, распредвала и зубчатого ремня, что гарантирует точное соответствие фаз газораспределения положению поршней.

Ключевые этапы цикла

- Впускной такт: Кулачок распредвала набегает на толкатель, через который усилие передаётся на коромысло. Коромысло нажимает на стержень впускного клапана, преодолевая сопротивление пружины.

- Открытие клапана: Впускной клапан опускается, открывая доступ топливно-воздушной смеси в цилиндр при движении поршня вниз.

- Закрытие клапана: После прохождения вершины кулачка пружина возвращает клапан в седло, герметизируя камеру сгорания перед тактом сжатия.

- Выпуск отработанных газов: Аналогичный процесс с выпускным клапаном на такте выпуска, когда поршень движется вверх.

Тепловые зазоры (0.15 мм для впускных и 0.35 мм для выпускных клапанов) между стержнями клапанов и регулировочными винтами коромысел компенсируют тепловое расширение деталей. Неверная регулировка зазора нарушает фазы газораспределения, приводя к потере мощности или перегреву клапанов.

| Элемент ГРМ | Функция в работе механизма |

| Кулачки распредвала | Формируют профиль воздействия на толкатели/коромысла |

| Зубчатый ремень | Передаёт вращение с коленвала на распредвал с точным передаточным отношением 2:1 |

| Коромысла | Преобразуют усилие от кулачка в движение клапана |

| Клапанные пружины | Обеспечивают принудительное закрытие клапанов |

Материалы изготовления и тип кулачков

Распредвалы ВАЗ-2107 традиционно изготавливаются из высокопрочного чугуна. Этот материал обеспечивает необходимую износостойкость при работе в условиях высоких ударных нагрузок и постоянного трения. Для повышения долговечности рабочих поверхностей кулачков применяется объемная закалка или индукционная поверхностная закалка токами высокой частоты (ТВЧ), создающая твердый слой глубиной 2-4 мм.

Профиль кулачков распредвала определяет фазы газораспределения и напрямую влияет на мощностные характеристики двигателя. На классические модели ВАЗ-2107 устанавливались распредвалы двух основных типов:

- Стандартный (серийный): Имеет умеренную высоту кулачков (≈37.5 мм для впуска/выпуска) и плавный профиль. Обеспечивает стабильную работу на низких и средних оборотах, оптимален для повседневной эксплуатации.

- Спортивный (тюнинговый): Отличается увеличенной высотой кулачков (до 40-42 мм) и более "острым" профилем. Смещает пик крутящего момента в зону высоких оборотов, повышая максимальную мощность ценой снижения тяги на "низах" и роста расхода топлива.

Ключевые особенности кулачков

| Параметр | Стандартный | Спортивный |

| Высота кулачка (впуск/выпуск) | ≈37.5 мм | 38.5 - 42 мм |

| Угол открытия клапанов | Менее агрессивный | Увеличенный ("широкая фаза") |

| Подъем клапана | ≈9.6 мм | 10.5 - 13.0 мм |

| Назначение | Баланс мощности/экономичности | Максимальная мощность на высоких оборотах |

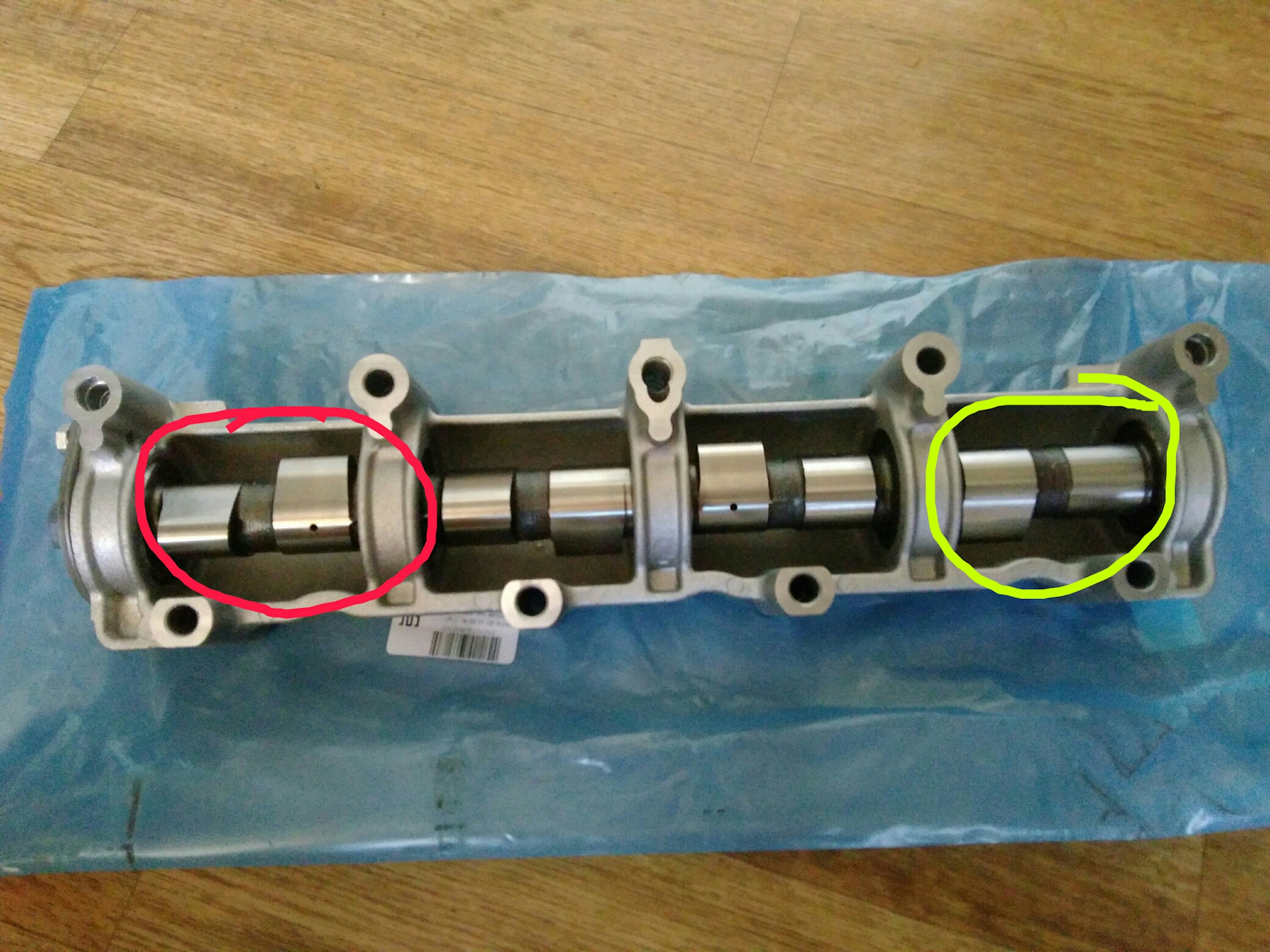

Отличия стандартного распредвала от тюнингового

Стандартный распредвал ВАЗ-2107 проектируется для обеспечения сбалансированных характеристик двигателя в повседневных условиях эксплуатации. Его основной задачей является стабильная работа на всех режимах, умеренный расход топлива, низкий уровень шума и вибраций, а также соответствие экологическим нормам без требований к дополнительным доработкам двигателя.

Тюнинговый распредвал создается для повышения мощностных показателей двигателя, особенно на высоких оборотах. Он достигает этого за счет изменения геометрии кулачков и фаз газораспределения, что приводит к увеличению подачи топливовоздушной смеси в цилиндры. Однако такая оптимизация под пиковую мощность неизбежно ухудшает другие эксплуатационные параметры.

Ключевые конструктивные различия

- Профиль кулачков: У тюнинговых валов кулачки выше и шире, что обеспечивает больший подъем клапана и увеличенное время их открытия (фаза).

- Высота подъема клапана: Тюнинговые валы поднимают клапана выше (например, 10.8-11.6 мм против 8.8-9.2 мм у стандартного), увеличивая проходное сечение для смеси/газов.

- Продолжительность фазы: У тюнинговых валов фаза открытия клапанов длиннее (например, 270-300° против 230-245° у стандартного по углу поворота коленвала), улучшая наполнение цилиндров на высоких оборотах.

| Характеристика | Стандартный вал | Тюнинговый вал |

|---|---|---|

| Высота подъема клапана | 8.8 - 9.2 мм | 10.8 - 11.6+ мм |

| Продолжительность фазы (на 1 мм) | 230° - 245° | 270° - 300°+ |

| Оптимальный диапазон оборотов | 1500 - 4500 об/мин | 3000 - 7000+ об/мин |

Влияние на работу двигателя:

- Мощность и крутящий момент: Тюнинговый вал существенно увеличивает мощность на высоких оборотах, но снижает крутящий момент на низких и средних оборотах. Стандартный вал обеспечивает равномерную тягу в среднем диапазоне.

- Расход топлива: Тюнинговый вал повышает расход топлива, особенно при агрессивной езде и на низких оборотах. Стандартный вал экономичнее.

- Шум и вибрации: Тюнинговые валы работают громче (характерное "дрыньканье") и могут вызывать повышенные вибрации из-за жестких ударных нагрузок на ГРМ.

- Эксплуатация: Установка тюнингового вала требует обязательных доработок: усиленные клапанные пружины, регулируемые шестерни для точной настройки фаз, часто - расточка седел клапанов. Стандартный вал работает с базовыми компонентами ГРМ.

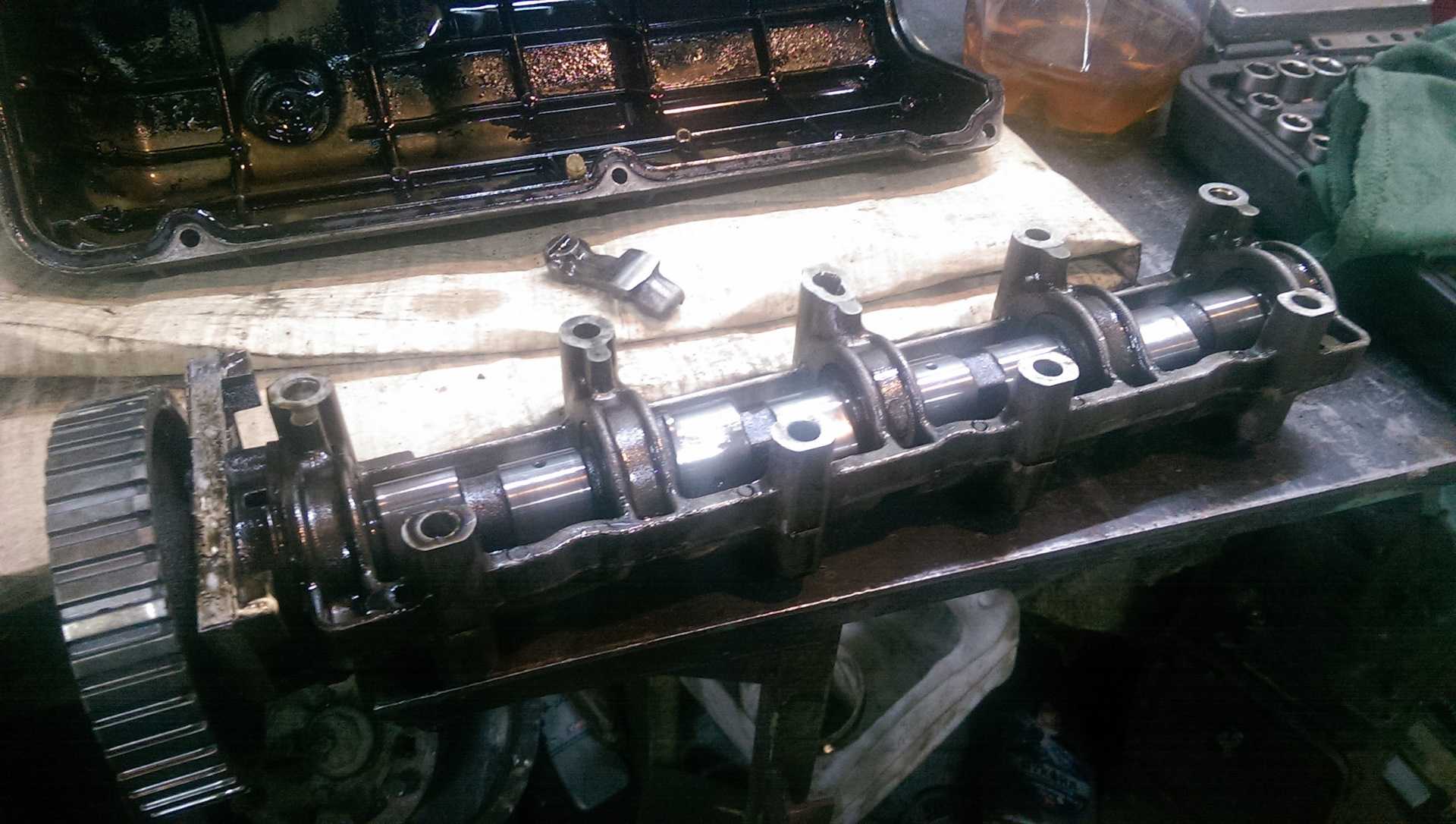

Расположение распредвала в двигателе ВАЗ-2107

Распределительный вал на классических двигателях ВАЗ, включая модель 2107 с карбюраторным мотором, установлен в верхней части блока цилиндров. Он размещается непосредственно над клапанным механизмом в специальном постели, образованном корпусом подшипников и самой головкой блока цилиндров (ГБЦ).

Вал фиксируется пятью опорными шейками, которые вращаются в разъемных вкладышах (подшипниках скольжения). Сверху постель закрывается стальной крышкой распредвала, притянутой к ГБЦ десятью гайками. Герметичность обеспечивается прокладкой между крышкой и головкой блока.

Ключевые особенности расположения

Конструкция предусматривает привод распредвала от коленчатого вала через зубчатый ремень. Шестерня распредвала находится на его переднем конце (со стороны радиатора) и защищена пластиковым кожухом.

Рядом с передней шейкой вала расположены:

- Эксцентрик привода топливного насоса (на карбюраторных версиях)

- Кулачки для воздействия на коромысла клапанов

- Опорная поверхность под сальник для предотвращения утечки масла

Положение вала относительно коленвала критично для синхронизации газораспределения. Правильность установки контролируется совмещением меток:

- На шестерне распредвала с отливом на крышке подшипников

- На шкиве коленвала с меткой на передней крышке двигателя

| Элемент | Расположение |

|---|---|

| Опорные шейки | 5 точек крепления вдоль оси ГБЦ |

| Приводной шкив | Торец вала со стороны радиатора |

| Сальник | Передняя крышка постели распредвала |

| Топливный насос | Приводится эксцентриком 1-й опоры |

Роль распределительного вала в цикле ДВС

Распределительный вал (распредвал) синхронизирует такты работы двигателя, преобразуя вращение коленвала в точные возвратно-поступательные движения клапанов. Его кулачки воздействуют на толкатели, коромысла или гидрокомпенсаторы, обеспечивая своевременное открытие/закрытие впускных и выпускных клапанов в каждом цилиндре.

Фазы газораспределения, заданные профилем кулачков, напрямую влияют на наполняемость цилиндров топливно-воздушной смесью и эффективность удаления отработавших газов. От точности совпадения меток распредвала и коленвала зависит синхронность работы ГРМ, мощность двигателя и расход топлива.

Ключевые функции распредвала ВАЗ-2107

- Управление клапанами: Кулачки строго дозируют подъем и продолжительность открытия клапанов в соответствии с тактами двигателя.

- Синхронизация с коленвалом: Шестерня или зубчатый ремень связывают вращение распредвала с коленчатым валом (соотношение 2:1).

- Обеспечение фаз газораспределения: Форма кулачков определяет моменты впуска/выпуска, критичные для эффективного сгорания смеси.

| Такт двигателя | Действие впускных клапанов | Действие выпускных клапанов |

|---|---|---|

| Впуск | Открыты | Закрыты |

| Сжатие | Закрыты | Закрыты |

| Рабочий ход | Закрыты | Закрыты |

| Выпуск | Закрыты | Открыты |

Система смазки узла привода распределительного вала

Масло к распределительному валу и его приводу на ВАЗ-2107 подаётся под давлением из общей системы смазки двигателя. Основной поток поступает через главную масляную магистраль, после чего через каналы в блоке цилиндров и головке блока смазывает опорные шейки распредвала. Дополнительно узлы привода (шестерни, цепь ГРМ или зубчатый ремень в зависимости от модификации) смазываются разбрызгиванием и масляным туманом из картера.

Критически важным параметром является поддержание стабильного давления масла (1.0-4.5 кгс/см² на прогретом двигателе). При его падении нарушается образование масляной плёнки на трущихся поверхностях распредвала, толкателей и звеньях привода. Особое внимание уделяется состоянию масляного клапана-дозатора в передней крышке двигателя, регулирующего подачу смазки к распределительному валу.

Неисправности и последствия

Характерные проблемы системы смазки узла привода:

- Забитые масляные каналы в ГБЦ – приводят к масляному голоданию шеек распредвала

- Износ масляного насоса – снижает давление в системе

- Деформация постелей распредвала – нарушает равномерное распределение масляного слоя

- Течи сальников – вызывают падение уровня масла

| Симптом | Воздействие на привод распредвала |

|---|---|

| Глухой стук в зоне ГБЦ | Износ опорных шеек вала из-за недостатка смазки |

| Задиры на кулачках | Разрушение антифрикционного слоя при масляном голодании |

| Повышенный шум цепи/ремня ГРМ | Износ натяжителей и успокоителей из-за недостатка смазки |

При замене распредвала обязательно выполняется промывка масляных каналов головки блока, проверка состояния масляного насоса и дроссельных отверстий в постелях. Рекомендуется замена масла и фильтра с последующей проверкой давления в системе. Установка нового вала без очистки масляной системы ведёт к ускоренному износу деталей.

Характеристики заводского распредвала 2101-1006010

Распредвал ВАЗ-2101 модели 2101-1006010 изготавливается из высокопрочного чугуна методом литья с последующей механической обработкой. Конструктивно он имеет 5 опорных шеек диаметром 47.58-47.55 мм и 8 кулачков (по 2 на цилиндр), обеспечивающих привод клапанов через гидравлические толкатели. Базовая модель рассчитана на работу с цепным приводом ГРМ и стандартными клапанными пружинами.

Геометрические параметры кулачков обеспечивают высоту подъема клапана 9.45 мм при номинальном диаметре шейки 48 мм. Распредвал сохраняет идентичные характеристики для всех модификаций двигателей объемом 1.2-1.5 л на классических моделях Жигулей, включая ВАЗ-2107. Критическим параметром является осевой люфт, ограниченный технологическими допусками 0.02-0.15 мм.

Фазы газораспределения

| Параметр | Впускные клапаны | Выпускные клапаны |

|---|---|---|

| Начало открытия | 12° до ВМТ | 52° до НМТ |

| Окончание закрытия | 48° после НМТ | 12° после ВМТ |

| Продолжительность фазы | 240° | 244° |

Ключевые эксплуатационные особенности:

- Угол перекрытия клапанов: 24° (суммарное значение в ВМТ)

- Рабочий температурный диапазон: -40°C до +150°C

- Совместим с бензином АИ-76/АИ-92 без ограничений

- Номинальный ресурс: 120 000 км при соблюдении регламента ТО

Примечание: характеристики актуальны для двигателей без гидрокомпенсаторов. Износ кулачков свыше 0.1 мм по высоте требует обязательной замены распредвала.

Основные причины износа кулачков распредвала

Недостаточное или несвоевременное обслуживание масляной системы – ключевой фактор. Загрязненное масло теряет смазывающие свойства, а забитый фильтр пропускает абразивные частицы, усиливающие трение между кулачками и толкателями.

Эксплуатация с низким уровнем масла вызывает масляное голодание. В таких условиях между трущимися поверхностями не формируется защитная пленка, что провоцирует сухое трение и ускоренный износ металла.

Другие распространенные причины

- Некачественное моторное масло: Использование смазки, не соответствующей допускам производителя по вязкости или эксплуатационным характеристикам.

- Естественный износ: Длительный пробег двигателя приводит к постепенному выработке ресурса кулачков даже при правильном обслуживании.

- Нарушение теплового режима двигателя: Перегрев мотора снижает вязкость масла и ухудшает его защитные свойства.

- Износ постелей распредвала: Деформация или выработка посадочных мест вала вызывает его перекос и неравномерный контакт кулачков с толкателями.

- Повреждение гидрокомпенсаторов (при наличии): Неисправные компенсаторы не обеспечивают необходимый зазор, увеличивая ударные нагрузки на кулачки.

- Частая работа на высоких оборотах: Постоянные экстремальные нагрузки ускоряют процесс износа.

Дефекты постелей распредвала и их последствия

Постели распредвала в головке блока цилиндров (ГБЦ) ВАЗ-2107 выполняют функцию опорных подшипников скольжения для вращения вала. Их работоспособность напрямую зависит от качества смазки, состояния масляных каналов и общего износа двигателя. Нарушение геометрии или целостности этих поверхностей критично для работы газораспределительного механизма.

Основные причины дефектов включают естественный износ, масляное голодание, перегрев двигателя, применение некондиционных масел или нарушение регламента замены. Также к повреждениям приводит некорректная установка вала, деформация ГБЦ или использование изношенных/деформированных постельных крышек.

Типичные неисправности и их влияние на двигатель

- Выработка и эллипсность – неравномерный износ посадочных мест. Вызывает увеличение зазоров, стук распредвала, падение давления в системе смазки и масляное голодание на высоких оборотах.

- Задиры и риски – глубокие царапины от абразивных частиц в масле или при работе "насухую". Приводят к ускоренному износу шеек вала, заеданию вращения и локальному перегреву.

- Деформация постелей – искривление оси посадочных мест из-за перетяжки болтов крепления крышек или перегрева ГБЦ. Нарушает соосность распредвала, вызывает вибрации и ускоренный износ кулачков и толкателей.

- Отслоение вкладышей (если установлены ремонтные) – потеря сцепления с постелью. Провоцирует проворачивание вкладышей, блокировку масляных каналов и заклинивание вала.

Критические последствия: разрушение распредвала, обрыв ремня ГРМ из-за заклинивания, повреждение шатунно-поршневой группы при встрече клапанов с поршнями. В запущенных случаях требуется замена ГБЦ.

Причины и признаки критического износа шестерни привода

Критический износ зубьев шестерни привода распредвала возникает из-за длительного механического воздействия и недостаточного смазывания. Основные причины включают естественное старение металла в сочетании с ударными нагрузками при резком изменении оборотов двигателя. Ускоряет разрушение использование некондиционного масла, его несвоевременная замена или низкий уровень в картере, приводящие к работе "на сухую".

Негативно влияет установка неоригинальных или бракованных комплектующих, а также нарушение правил монтажа (неправильный натяг цепи/ремня, перекос). Посторонние частицы в системе смазки (продукты износа, грязь) действуют как абразив, ускоряя выкрашивание металла. Регулярные перегревы двигателя снижают прочность материала шестерни.

Характерные признаки износа

- Стук или металлический лязг в передней части двигателя, усиливающийся при повышении оборотов и пропадающий на холостом ходу.

- Вибрация двигателя на холостом ходу и неустойчивая работа, вызванная нарушением фаз газораспределения.

- Заметное смещение меток ГРМ при проверке по рискам на шкивах даже после правильной установки.

- Повышенный шум цепи/ремня ГРМ из-за неравномерного зацепления с поврежденными зубьями.

- Появление металлической стружки в масляном поддоне или на масляном щупе (визуально или при замене масла).

Игнорирование этих симптомов ведет к поломке зубьев, перескакиванию цепи/ремня и встрече клапанов с поршнями, что вызывает катастрофические повреждения двигателя. Проверка состояния шестерни обязательна при каждом обслуживании ГРМ или появлении посторонних звуков.

Как определить стук распредвала на ВАЗ-2107

Стук распредвала проявляется характерным металлическим постукиванием в верхней части двигателя. Звук ритмичный, частота соответствует половине оборотов коленвала, так как шестерня распредвала вращается в 2 раза медленнее.

Шумы усиливаются при повышении оборотов двигателя и не исчезают после прогрева. Особенно четко прослушиваются в зоне клапанной крышки при открытом капоте на холостом ходу или минимальных оборотах.

Порядок диагностики

- Запустите двигатель на холостом ходу и прислушайтесь к области клапанной крышки.

- Используйте механический стетоскоп или деревянную палку, прижатую ухом к корпусу распредвала. Посторонние звуки передаются через твердые предметы четче.

- Попеременно снимайте высоковольтные провода со свечей зажигания. Если стук не меняет интенсивность при отключении цилиндров – проблема в распредвале.

- Проверьте уровень масла: недостаток смазки ускоряет износ втулок и кулачков.

| Характер стука | Возможная причина |

| Звонкий, равномерный | Износ опорных шеек вала |

| Прерывистый, с вибрацией | Деформация вала или сломанная шейка |

| Усиливается на горячую | Критический износ втулок |

Отличите от стука клапанов: звук клапанного механизма тише и локализуется над каждым цилиндром отдельно. Стук распредвала – глубже и равномерен по всей длине головки блока.

Диагностика зазоров в приводе клапанов

Правильная регулировка тепловых зазоров напрямую влияет на работу двигателя ВАЗ-2107. Отклонения от нормы приводят к снижению компрессии, перегреву клапанов, повышенному шуму и потере мощности. Контроль осуществляется исключительно на холодном двигателе (температура 15-20°C), так как при нагреве металл расширяется.

Основным инструментом служит набор щупов плоского типа с градацией 0.05 мм. Регулярная проверка требуется каждые 15-20 тыс. км пробега или при появлении характерных симптомов. Критически важно соблюдать последовательность цилиндров и положение поршней.

Процедура проверки зазоров

- Снимите клапанную крышку, очистите ГБЦ от загрязнений.

- Проворачивайте коленвал за болт крепления шкива до совпадения меток на шестерне распредвала и корпусе подшипников.

- Проверяйте зазоры последовательно для цилиндров №1-4, начиная с первого. Валик кулачков должен быть направлен вверх от толкателя.

- Вставьте щуп между кулачком распредвала и регулировочной шайбой толкателя. Нормальное усилие – щуп движется с небольшим сопротивлением.

- Фиксируйте результаты для каждого клапана (впуск/выпуск раздельно).

Признаки отклонений в зазорах:

- Увеличенный зазор: металлический стук в верхней части ГБЦ, падение мощности.

- Уменьшенный зазор: хлопки во впуск/выпуск, прогорание клапанов, троение двигателя.

- Неравномерная работа на холостом ходу, повышенный расход топлива.

| Тип клапана | Номинальный зазор (мм) |

|---|---|

| Впускной | 0.15 |

| Выпускной | 0.35 |

Характерные симптомы износа шейки распредвала

Падение давления масла в двигателе проявляется постоянным или периодическим срабатыванием аварийной лампы на приборной панели, особенно на холостом ходу. Это вызвано увеличением зазора между шейкой вала и постелью подшипника, нарушающим герметичность масляной системы.

Четкий металлический стук в верхней части двигателя синхронизирован с оборотами коленвала и усиливается при повышении нагрузки. Звук локализуется под клапанной крышкой и может временно исчезать на высоких оборотах из-за изменения характера подачи масла.

Дополнительные индикаторы износа:

- Вибрация клапанной крышки при работе на холостом ходу

- Металлическая стружка в масляном фильтре или на магнитном щупе

- Снижение мощности двигателя из-за нарушения фаз газораспределения

- Повышенный расход масла без видимых наружных утечек

Проверка работоспособности сальника распредвала

Основным индикатором износа сальника служит утечка моторного масла. Жидкость появляется на стыке головки блока цилиндров (ГБЦ) и клапанной крышки в районе передней части распредвала. Масляные следы часто распространяются по поверхности ГБЦ ниже крышки, загрязняют блок цилиндров и могут попадать на ремень ГРМ или шкивы.

Для точного выявления проблемы тщательно очистите место соединения клапанной крышки и ГБЦ, а также прилегающие поверхности двигателя от старых масляных отложений. Заведите двигатель и дайте ему поработать 10-15 минут на холостых оборотах. После остановки мотора визуально осмотрите зону установки сальника распредвала при ярком освещении, используя фонарь при необходимости.

Ключевые признаки неисправности

Об износе сальника свидетельствуют:

- Постоянное появление свежих масляных капель или мокрого пятна у торца распредвала под шкивом.

- Наличие масла на внутренней поверхности зубчатого шкива или ремне ГРМ.

- Образование масляной лужицы на нижнем защитном кожухе после стоянки.

- Отсутствие течей из других узлов (прокладки клапанной крышки, масляного датчика, трамблера).

Дополнительно проверьте уровень масла в двигателе – его быстрое снижение без видимых подтеков на других участках косвенно подтверждает утечку через сальник. Убедитесь, что система вентиляции картера исправна: забитый сапун создает избыточное давление, выдавливающее масло даже через новый сальник.

| Состояние сальника | Внешние проявления | Рекомендуемые действия |

|---|---|---|

| Нормальное | Сухая поверхность ГБЦ и шкива, отсутствие капель | Контроль при плановом ТО |

| Начальный износ | Небольшое "запотевание" или отдельные капли после длительной работы | Подготовка к замене в ближайшее время |

| Критический износ | Обильная течь, масло на ремне ГРМ, быстрое падение уровня | Немедленная замена |

При обнаружении активной течи замените сальник как можно скорее. Масло на ремне ГРМ вызывает его разрушение и проскальзывание, что грозит встречей клапанов с поршнями и капитальным ремонтом двигателя. Используйте только качественные оригинальные или проверенные аналоги сальников.

Опасность деформации вала и трещин в корпусе

Деформация распредвала возникает из-за перегрева двигателя, нарушения смазки или механических повреждений (например, обрыва ремня ГРМ). Искривленный вал создает неравномерное распределение нагрузки на опорные шейки и кулачки, что ускоряет износ постелей корпуса подшипников и нарушает синхронность открытия клапанов. Это приводит к снижению компрессии, повышенной вибрации и характерному металлическому стуку в верхней части блока цилиндров.

Трещины в корпусе распредвала (головке блока цилиндров) чаще всего образуются в зонах крепления постелей подшипников из-за усталости металла, коррозии или перетяжки болтов. Даже микротрещины нарушают герметичность масляных каналов, вызывая падение давления в системе смазки и масляное голодание распредвала. Разрушение корпуса в процессе эксплуатации грозит полной потерей геометрии вала, заклиниванием двигателя и необходимостью замены ГБЦ.

Критические последствия неисправностей

- Разрушение опорных шеек – деформированный вал вызывает локальный перегрев и истирание антифрикционного слоя вкладышей.

- Задиры на кулачках – искривление меняет профиль контакта с толкателями, провоцируя скалывание поверхностного слоя.

- Разгерметизация системы смазки – трещины в корпусе приводят к утечкам масла и смешиванию его с охлаждающей жидкостью.

Признаки деформации или трещин:

| Симптом | Причина |

| Вибрация на холостом ходу | Дисбаланс распредвала |

| Металлический стук под клапанной крышкой | Увеличенные зазоры в деформированных постелях |

| Эмульсия на масляном щупе | Попадание ОЖ через трещины в масляные каналы |

Важно: Проверка биения вала производится индикатором на призмах (допуск – не более 0.03 мм), а корпус осматривается под УФ-лампой после нанесения контрастного красителя. Эксплуатация двигателя с такими дефектами недопустима – требуется замена распредвала и/или головки блока.

Инструменты для замены распределительного вала

Для замены распредвала на ВАЗ-2107 потребуется стандартный слесарный набор, а также несколько специальных приспособлений. Отсутствие необходимых инструментов существенно усложнит процесс и повысит риск повреждения деталей двигателя.

Обязательно подготовьте новые расходные материалы: сальник распредвала, прокладку клапанной крышки и герметик. Работы проводятся на остывшем двигателе при отключенном аккумуляторе для исключения случайного запуска.

Основной комплект

- Ключи рожковые и накидные: 10, 13, 17 мм

- Торцевые головки с воротком и трещоткой (10, 13, 17 мм)

- Динамометрический ключ для точной затяжки

- Отвертки: крестовая и плоская

- Плоскогубцы и съемник стопорных колец

| Специнструмент | Назначение |

|---|---|

| Съемник шкива коленвала | Демонтаж приводной шестерни |

| Монтажная лопатка | Аккуратное снятие сальника |

| Пластиковый молоток | Корректировка посадки вала |

- Домкрат с подставками для фиксации авто

- Чистая ветошь и очиститель (бензин/уайт-спирит)

- Контейнеры для мелких деталей (болты, шайбы)

Важно! Запрещено использовать ударные инструменты при демонтаже шестерен и подшипников. Для извлечения сальника применяйте только специализированные съемники во избежание деформации постелей.

Демонтаж клапанной крышки и защитного кожуха ГРМ

Обеспечьте свободный доступ к двигателю, отключив массу аккумулятора и при необходимости сняв воздушный фильтр в сборе с корпусом. Очистите поверхность клапанной крышки от грязи, особенно вокруг гаек крепления, чтобы предотвратить попадание мусора внутрь двигателя при снятии.

Постепенно и равномерно отверните восемь гаек крепления клапанной крышки (ключ на 10 мм), начиная от центра к краям. Аккуратно снимите крышку вместе с уплотнительной прокладкой, избегая деформации ее фланца. Прилипшую прокладку аккуратно подденьте отверткой.

Снятие защитного кожуха ремня ГРМ

Обозначьте маркером положение установочных меток на шкиве коленчатого вала и маховике (через смотровое окно в картере сцепления) для сохранения фаз ГРМ. Ослабьте натяжной ролик ремня ГРМ, провернув гайку натяжителя против часовой стрелки.

- Отверните три болта крепления верхней части защитного кожуха ГРМ (ключ на 10 мм).

- Снимите верхнюю половину кожуха, осторожно выведя ее из зоны шкивов.

- Отверните пять болтов крепления нижней части кожуха (ключ на 10 мм).

- Снимите нижнюю половину кожуха, предварительно отведя в сторону натяжной ролик.

Проверьте состояние резиновых уплотнителей кожуха и посадочных мест на блоке цилиндров. Убедитесь, что ремень ГРМ не имеет повреждений и остается на шкивах. Избегайте проворачивания коленвала и распредвала после снятия кожуха для сохранения меток.

Ослабление натяжения цепи ГРМ перед работой

Для безопасного демонтажа распредвала ВАЗ-2107 необходимо предварительно ослабить натяжение цепи ГРМ. Игнорирование этого этапа приведёт к резкому провисанию цепи при снятии звёздочки распределительного вала, что чревато перескоком меток или повреждением успокоителей.

Цепь удерживается в натянутом состоянии плунжерным натяжителем и башмаком. Ослабление осуществляется через технологическое отверстие в блоке цилиндров путём отжатия плунжера. Подготовьте ключ на 13 для фиксации регулировочного болта и тонкую отвёртку.

Порядок ослабления натяжителя

- Снимите защитную резиновую заглушку с отверстия натяжителя (расположена на блоке цилиндров со стороны водительского места).

- Вставьте отвёртку в отверстие, нащупав конец плунжера.

- Сильно надавите на плунжер отвёрткой внутрь блока, сжимая пружину механизма.

- Удерживая плунжер в утопленном состоянии, зафиксируйте его ключом на 13, затянув регулировочный болт по часовой стрелке.

- Убедитесь, что башмак натяжителя отошёл от цепи – появится видимый зазор.

Важно! Не пытайтесь демонтировать звёздочку распредвала или снимать ремень генератора до выполнения этих операций. После ослабления цепи незамедлительно проверьте совпадение установочных меток на шестернях коленвала и распредвала – это критично для последующей сборки.

Фиксация маховика для предотвращения смещения

Перед откручиванием болта крепления шкива коленчатого вала маховик необходимо надежно зафиксировать. Без фиксации двигатель будет проворачиваться при попытке ослабить болт, что сделает работу невозможной и может привести к травмам.

Надежная блокировка маховика гарантирует неподвижность коленвала при откручивании крепежного болта шкива. Это критически важный этап, игнорирование которого приведет к срыву операции и риску повреждения элементов двигателя.

Методы фиксации маховика

Основные способы обездвижить маховик на ВАЗ-2107:

- Через монтажное отверстие в картере сцепления: Найдите заглушку на картере сцепления (обычно возле стартера). Снимите ее, вставьте прочный металлический стержень (подойдет бородок или отвертка подходящего диаметра) в отверстие так, чтобы он уперся в зубья маховика.

- Специальным фиксатором (съемником): Используйте заводской инструмент (типа 67.7813.9505), который вставляется в отверстия маховика и жестко крепится к блоку цилиндров.

- С помощью монтажной лопатки: Вставьте лопатку между зубьями маховика и неподвижной частью двигателя (например, кронштейном). Убедитесь в надежном заклинивании.

Важные замечания:

- Никогда пытайтесь фиксировать маховик, подкладывая отвертку между зубьями и блоком цилиндров – это повредит алюминиевый блок.

- Убедитесь, что стержень или лопатка надежно зафиксированы и не выскочат при приложении усилия к болту.

- Перед установкой фиксатора проверните коленвал так, чтобы зубья маховика оказались напротив точки упора.

После надежной фиксации маховика используйте мощный вороток с удлинителем для откручивания болта шкива коленвала. При сборке затягивайте новый болт с регламентным моментом затяжки (обычно 50-60 Н·м плюс доворот на угол 60°), предварительно смазав его резьбу моторным маслом.

Порядок откручивания постелей распредвала

Перед началом работ убедитесь, что двигатель остыл, и подготовьте необходимый инструмент: набор головок, вороток, динамометрический ключ, чистящую ветошь. Снимите клапанную крышку, ремень ГРМ и шестерню распредвала для обеспечения беспрепятственного доступа к постелям.

Очистите поверхность головки блока цилиндров вокруг постелей от грязи и масла. Зафиксируйте коленчатый вал в положении, когда метки на шкиве и задней крышке ремня ГРМ совмещены – это предотвратит проворачивание распредвала при ослаблении крепежа.

Последовательность ослабления болтов

Крепёж постелей ослабляется строго в обратной последовательности относительно момента затяжки для равномерного снятия нагрузки с вала. Применяйте крестообразную схему, начиная с центральных элементов:

- Средние болты (№4 и №5 по счёту от шестерни)

- Симметричные пары: №3 и №6, затем №2 и №7

- Крайние болты (№1 и №8 у передней и задней части ГБЦ)

Ослабляйте крепёж постепенно, делая по ½ оборота за проход для каждого болта в указанном порядке. Избегайте полного выкручивания одного элемента до завершения первичного ослабления всего комплекта.

| Позиция болта | Номер в последовательности | Примечание |

|---|---|---|

| Центральные | 4, 5 | Начать ослабление |

| Промежуточные | 3, 6 → 2, 7 | Попарно крест-накрест |

| Крайние | 1, 8 | Завершающий этап |

После равномерного ослабления всех болтов выкрутите их полностью, аккуратно извлеките постели вместе с распредвалом. Не допускайте перекоса деталей при демонтаже – это может повредить опорные шейки вала или поверхности постелей. Разложите болты в порядке откручивания для сохранения позиции при сборке.

Техника безопасного извлечения распределительного вала

Перед началом демонтажа убедитесь в полной фиксации автомобиля на ручном тормозе и противооткатных упорах под колесами. Отсоедините клемму «минус» от аккумуляторной батареи для исключения риска случайного запуска двигателя.

Дождитесь полного остывания двигателя, чтобы избежать ожогов от горячих компонентов. Подготовьте чистую рабочую зону и емкости для мелких деталей – болтов, шайб, толкателей.

Последовательность извлечения

- Снимите клапанную крышку, воздушный фильтр и ремень ГРМ с шестернями.

- Ослабьте затяжку постепенно всех 10 гаек крепления корпуса подшипников распредвала (по 5 на каждую сторону) крестообразной схемой.

- Демонтируйте корпус подшипников единым блоком – не допускается откручивание гаек полностью до снятия конструкции!

- Аккуратно приподнимите корпус вместе с распредвалом, одновременно контролируя положение кулачков относительно толкателей.

Критические моменты: Не прилагайте ударных усилий при подъеме. Если корпус не снимается – проверьте полноту откручивания гаек и отсутствие зацепления кулачков за толкатели. Избегайте перекоса конструкции при подъеме.

| Риск | Мера предосторожности |

|---|---|

| Падение толкателей в картер | Закрепите толкатели проволочными фиксаторами или магнитным держателем |

| Деформация постелей | Не кладите корпус подшипников на твердые поверхности опорными плоскостями |

| Повреждение шеек вала | Исключите контакт кулачков с металлическими предметами при извлечении |

После снятия немедленно установите распредвал на чистую поверхность (дерево, картон) или в защитную упаковку. Запрещено вращать вал при заклинивших толкателях – это гарантированно повреждает кулачки и опорные поверхности.

Очистка посадочных мест от старой прокладки

Тщательная очистка поверхностей головки блока цилиндров (ГБЦ) и крышки распредвала от остатков старой прокладки – обязательное условие надежной герметизации. Любые оставшиеся частицы, неровности или загрязнения приведут к протечкам масла даже после установки новой детали.

Для работ потребуются: пластиковый или деревянный скребок (во избежание царапин), металлическая щетка с мягким ворсом, ветошь без ворса, очиститель карбюратора или уайт-спирит. Категорически запрещено использовать острые металлические предметы – ножи, отвертки, лезвия.

Пошаговая инструкция

- Механически удалите основную массу прокладки скребком из пластика/дерева. Двигайте инструмент вдоль плоскости, не допуская задиров.

- Обработайте оставшийся слой очистителем, выждите 5-7 минут для размягчения.

- Сотрите разбухшие остатки ветошью, при необходимости повторите обработку.

- Для трудных участков аккуратно используйте мягкую металлическую щетку без нажима.

- Обезжирьте поверхности чистым растворителем, затем протрите насухо.

- Проверьте плоскость линейкой: зазоры под ней не должны превышать 0.05 мм.

Распространенные ошибки при очистке:

| Ошибка | Последствие |

|---|---|

| Применение металлических скребков/ножа | Борозды на поверхностях, нарушение геометрии, гарантированная течь масла |

| Игнорирование обезжиривания | Снижение адгезии герметика, отслоение новой прокладки |

| Неполное удаление остатков | Неровное прилегание крышки, локальные протечки |

Контроль качества: после очистки поверхности должны быть абсолютно гладкими, без видимых следов прокладки, масляных пятен или механических повреждений. Особое внимание уделите углам и зонам вокруг болтовых отверстий.

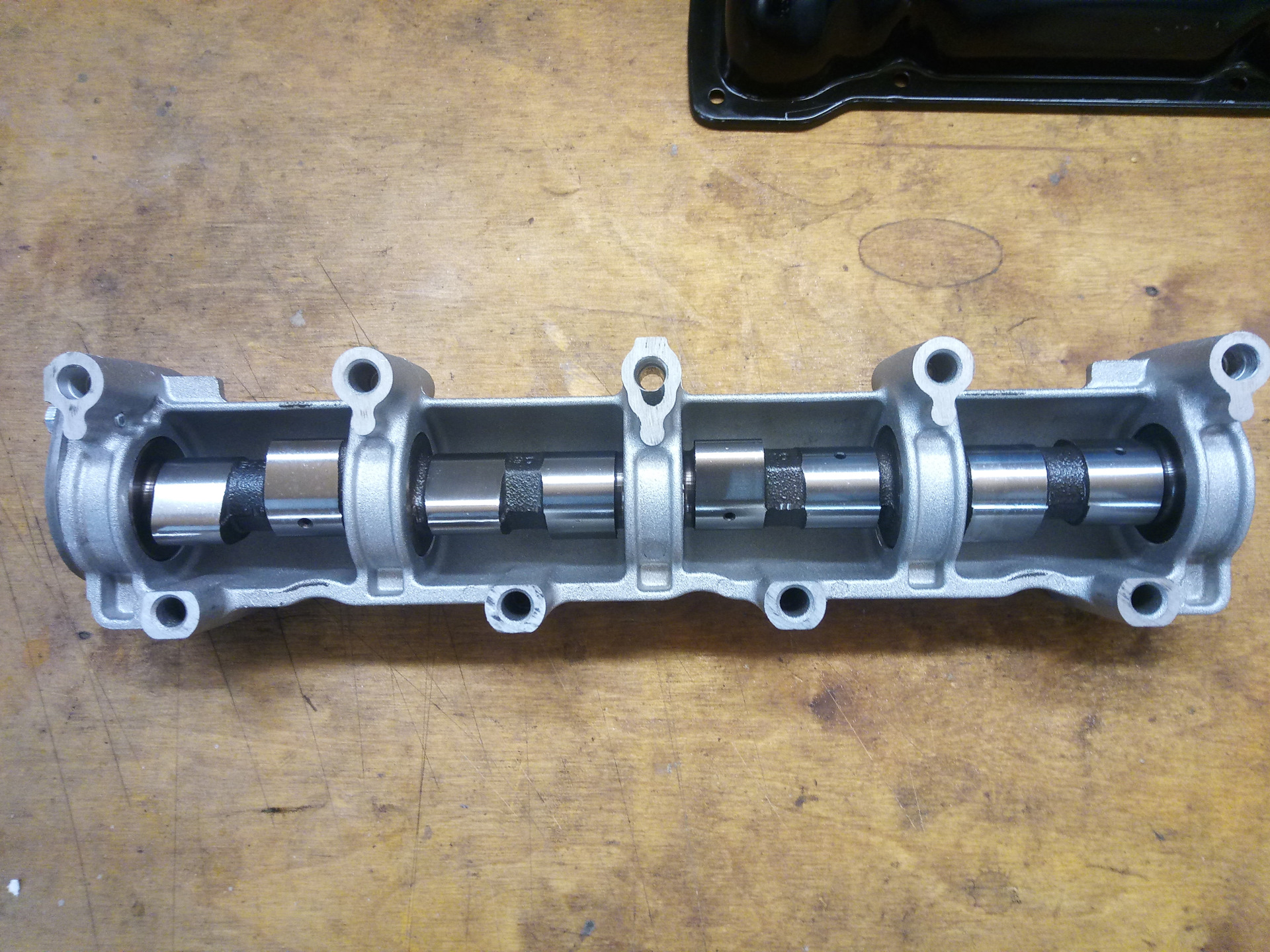

Контроль состояния постелей и крышек подшипников

Тщательно осмотрите постели распредвала в блоке цилиндров и внутренние поверхности крышек коренных подшипников. Ищите видимые дефекты: глубокие задиры, царапины, риски, выкрашивание металла, следы перегрева (изменение цвета), признаки усталости материала. Любые значительные повреждения требуют ремонта или замены блока/крышек.

Проверьте радиальный зазор между шейками распредвала и подшипниками (постель + крышка). Это делается с помощью калиброванных пластмассовых проволочек (Plastigauge), укладываемых на шейку перед установкой крышки с предписанным моментом затяжки. Измерьте ширину сплющенной проволочки по прилагаемой шкале. Зазор должен строго соответствовать допускам.

Допустимые параметры и неисправности

Основные контролируемые параметры и типичные проблемы:

| Параметр | Номинальное значение / Допуск | Предельный износ |

|---|---|---|

| Радиальный зазор шейка-подшипник | 0.020 - 0.062 мм | 0.10 мм |

| Осевое биение распредвала | Макс. 0.02 мм | 0.04 мм |

| Биение шеек распредвала | Макс. 0.01 мм | 0.03 мм |

Распространенные неисправности постелей и крышек:

- Износ рабочих поверхностей: Образуется овальность или конусность постели/крышки, увеличивающая радиальный зазор выше допустимого.

- Задиры и заедание: Возникают из-за недостатка смазки, использования некачественного масла, перегрева двигателя или попадания абразива. Приводят к локальному выкрашиванию баббита вкладышей (если они есть) или материала постели.

- Продавленные постели/крышки: Результат чрезмерной затяжки гаек крышек или использования неправильных (нештатных) болтов. Вызывает деформацию посадочных мест, нарушая геометрию и соосность.

- Трещины в постелях блока или крышках: Критическая неисправность, обычно требующая замены блока цилиндров или крышек. Возникают от ударных нагрузок, усталости металла, перетяжки.

При превышении допустимых зазоров или наличии необратимых повреждений постели в блоке цилиндров подлежат расточке под ремонтный размер с последующей установкой распредвала и крышек соответствующего ремонтного размера. Крышки коренных подшипников не взаимозаменяемы между собой и строго привязаны к своему месту на блоке! Они маркированы рисками (обычно на торце) и должны устанавливаться строго в свое гнездо, совмещая метки. Замена отдельных крышек без расточки блока под комплект недопустима.

Правила установки нового сальника распредвала

Перед установкой нового сальника распредвала тщательно очистите посадочное место в блоке цилиндров от остатков старого сальника, грязи и масла. Убедитесь, что рабочая поверхность на валу распредвала (там, где проходит кромка сальника) гладкая, без задиров, рисок или коррозии, которые могут повредить новое уплотнение.

Обильно смажьте моторным маслом рабочую кромку (губу) нового сальника и его наружную цилиндрическую поверхность. Также смажьте маслом посадочное отверстие в блоке цилиндров и поверхность распредвала в месте контакта с сальником. Это обеспечит легкую установку и предотвратит сухой пуск, ведущий к повреждению.

- Правильная ориентация: Установите сальник в посадочное отверстие строго рабочей кромкой внутрь (в сторону двигателя, в сторону масла). На корпусе сальника обычно есть маркировка (например, надпись "внутрь", "inside" или просто стрелка) - она должна быть направлена в двигатель.

- Аккуратное запрессовывание: Используйте специальную оправку подходящего диаметра (часто используется старая крышка распредвала или отрезок трубы/сгона, который упирается только в наружный металлический ободок сальника). Категорически запрещается вбивать сальник молотком напрямую или использовать отвертки/зубила для его установки – это гарантированно повредит сальник или его посадочное место.

- Ровная установка: Запрессовывайте сальник строго перпендикулярно оси распредвала. Любой перекос приведет к неправильной работе уплотнения и быстрой течи. Запрессовывайте сальник до упора, чтобы его торец был заподлицо с плоскостью блока цилиндров или установленной крышкой подшипника (в зависимости от конструкции).

- Контроль положения: После установки убедитесь, что сальник сидит плотно и ровно, без перекосов. Его рабочая кромка не должна быть вывернута.

- Установка крышки: Нанесите тонкий слой герметика (типа Loctite 574, ABRO GP-660 или аналога) на привалочные поверхности крышки подшипников распредвала и блока цилиндров в местах, указанных в руководстве (обычно по краям полукруглых вырезов и на стыках). Установите крышку на место.

| Крепежные болты крышки распредвала | Момент затяжки |

| Болты М6 | 3.3 - 4.0 кгс·м (32 - 39 Н·м) |

Нанесение монтажной смазки перед установкой распредвала

Монтажная смазка критически важна для защиты распредвала в момент первого запуска двигателя. Она предотвращает сухое трение и задиры на шейках вала и постелях головки блока цилиндров, пока система смазки не начнет подачу масла под давлением. Отсутствие смазки приводит к мгновенному износу трущихся поверхностей и выходу деталей из строя.

Слой смазки наносится на все рабочие поверхности: опорные шейки вала, кулачки, эксцентрик привода бензонасоса и посадочное место сальника. Особое внимание уделите шейкам – они контактируют с постелями ГБЦ под высокой нагрузкой. Распределяйте состав равномерно тонким слоем без пропусков.

Технология обработки и требования к материалам

Используйте специализированные составы: молибденовые (Liqui Moly Mos2, Mannol Molibden) или графитовые смазки. Они сохраняют свойства при высоких температурах и давлении. Запрещено применять обычный Литол-24 или солидол – эти материалы не обеспечивают необходимой защиты при запуске.

- Подготовка поверхностей: Обезжирьте шейки и кулачки ветошью без ворса

- Нанесение:

- Пальцем в перчатке или кистью распределите смазку по шейкам

- Обработайте профиль кулачков и эксцентрик насоса

- Нанесите тонкий слой на внутреннюю кромку нового сальника

- Контроль толщины: Слой должен быть равномерным, без комков (толщина ≈ 0.1-0.3 мм)

Важно: Избегайте попадания смазки на ремень ГРМ и зубчатый шкив – это может вызвать проскальзывание. Излишки состава в зоне кулачков после запуска выгорят, но превышение объема провоцирует нагар на клапанах.

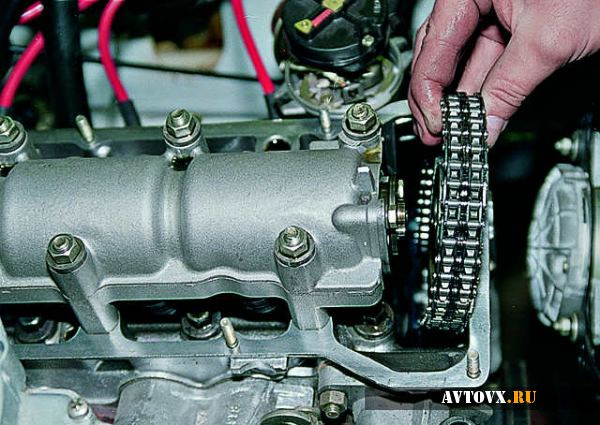

Центровка распределительного вала при монтаже

Правильная центровка распредвала критична для синхронизации работы ГРМ с коленчатым валом. Нарушение углов установки приводит к сбоям фаз газораспределения, что вызывает падение мощности, детонацию или механические повреждения клапанного механизма.

Процедура требует совмещения контрольных меток на шестернях распредвала и коленвала. Перед началом убедитесь, что поршень 1-го цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия, а метки на шкиве коленвала совпадают с риской на блоке цилиндров.

Последовательность операций

- Установите распредвал в постель ГБЦ, смазав опорные шейки моторным маслом.

- Наденьте цепь ГРМ на звездочку распредвала, сохраняя ее натяжение.

- Совместите метку на звездочке распредвала с выступом на корпусе подшипников (должна находиться строго напротив оси симметрии ГБЦ).

- Проконтролируйте положение метки коленвала: она должна совпадать с длинной риской на крышке масляного насоса.

После совмещения меток зафиксируйте звездочку распредвала стопорным болтом с моментом затяжки 31-46 Н·м. Проверьте натяжение цепи специальным инструментом – допустимый прогиб на среднем участке цепи между звездочками не должен превышать 10 мм при усилии 40 Н.

| Элемент | Метка | База совмещения |

|---|---|---|

| Звездочка распредвала | Отлив на теле | Прилив корпуса подшипников |

| Шкив коленвала | Риска на ободе | Длинная риска крышки маслонасоса |

| Цепь ГРМ | - | Прогиб ≤10 мм (40 Н) |

При установке старой цепи учитывайте ее вытяжку: если метки не совпадают при правильном положении коленвала, цепь подлежит замене. После сборки проверните коленвал на 2 оборота ключом и повторно убедитесь в точности совпадения всех реперных точек.

Этапы затяжки болтов крышек распредвала

Правильная затяжка гарантирует равномерное прилегание крышек к постелям блока цилиндров, предотвращая деформацию вала и утечки масла. Нарушение регламента приводит к ускоренному износу шеек распредвала, повышенному шуму и снижению давления в системе смазки.

Используйте динамометрический ключ с точной шкалой измерений. Предварительно очистите резьбовые отверстия от загрязнений и остатков старого масла. Убедитесь в отсутствии повреждений на болтах и шайбах.

Последовательность затяжки

- Установите крышки в строгом соответствии с маркировкой (цифры или стрелки направлены к шкиву привода).

- Наживите все болты вручную до соприкосновения шайб с поверхностью крышек.

- Предварительная затяжка:

- Центральная крышка (№3) – 10 Н·м

- Крышки №2 и №4 – 10 Н·м

- Крайние крышки (№1 и №5) – 10 Н·м

- Окончательная затяжка в той же последовательности:

Крышка Момент затяжки Центральная (№3) 21.6 Н·м (2.2 кгс·м) №2 и №4 21.6 Н·м №1 и №5 21.6 Н·м - Проверка вращения вала вручную после затяжки – движение должно быть плавным без заклиниваний.

Регулировка натяжения цепи газораспределительной системы

Правильное натяжение цепи ГРМ критично для синхронизации работы коленчатого и распределительного валов. Слишком слабое натяжение вызывает перескок цепи на зубья звездочек, нарушение фаз газораспределения и удар цепи о кожух, а чрезмерное натяжение ускоряет износ успокоителей, сальников распредвала и самой цепи.

Регулировка осуществляется автоматическим натяжителем, но при его неисправности или после замены цепи требуется ручная корректировка. Процедура выполняется при положении поршня первого цилиндра в верхней мертвой точке (ВМТ) такта сжатия, когда метки на шкивах совпадают с установочными рисками на блоке цилиндров и крышке привода.

Этапы регулировки

Необходимые инструменты:

- Ключи на 10, 13, 17 мм

- Отвертка с плоским жалом

- Монтировка или монтажная лопатка

Последовательность действий:

- Зафиксируйте коленвал в положении ВМТ 1-го цилиндра (совместите метку на шкиве коленвала с длинной риской на крышке масляного насоса).

- Ослабьте гайку крепления корпуса натяжителя ключом на 13 мм.

- Проверните коленвал по часовой стрелке на 2 оборота, верните в положение ВМТ для снятия нагрузки с натяжителя.

- Затяните гайку натяжителя с моментом 16-20 Н·м.

- Контрольно проверьте совпадение всех меток (на зубчатом шкиве распредвала и шкиве коленвала).

Важно: При замене изношенной цепи предварительно убедитесь в исправности башмака натяжителя и успокоителей – их деформация или трещины требуют замены.

| Признак неправильной регулировки | Последствие |

|---|---|

| Глухой стук со стороны привода ГРМ на холостых | Ускоренный износ успокоителей |

| Металлический звон при резком сбросе газа | Повреждение зубьев звездочек |

| Неустойчивые обороты, хлопки во впуск/выпуск | Сдвиг фаз газораспределения |

После регулировки запустите двигатель и прослушайте привод ГРМ на разных оборотах. Отсутствие посторонних шумов и стабильная работа мотора подтверждают корректность выполненной операции. При сохранении стуков проверьте состояние цепи и натяжных элементов – возможно, требуется замена деталей.

Установка момента зажигания после замены распредвала

После замены распредвала требуется обязательная регулировка момента зажигания, так как изменение геометрии кулачков или установочных меток напрямую влияет на фазы газораспределения. Невыполнение этой операции приведёт к некорректной работе двигателя: падению мощности, детонации или перегреву даже при идеально установленном новом вале.

Перед началом работ убедитесь, что метки ГРМ совмещены точно (штырь на звёздочке распредвала напротив прилива на корпусе подшипников, метка на шкиве коленвала – против длинной риски на крышке масляного насоса). Поршень 1-го цилиндра должен находиться в ВМТ такта сжатия – проверьте через свечное отверстие или по положению меток.

Порядок установки зажигания

Этапы регулировки:

- Ослабьте гайку крепления корпуса трамблёра (прерывателя-распределителя).

- Снимите крышку трамблёра, убедитесь, что бегунок направлен на контакт 1-го цилиндра.

- Подключите стробоскоп к аккумулятору и высоковольтному проводу 1-го цилиндра согласно инструкции прибора.

- Запустите двигатель (прогретый до рабочей температуры) и направьте луч стробоскопа на шкив коленвала.

- Поворачивайте корпус трамблёра против часовой стрелки для увеличения угла опережения (или по часовой для уменьшения).

- Добейтесь совпадения метки на шкиве коленвала с второй риской (5° до ВМТ) на шкале крышки ГРМ при работе на холостом ходу.

- Затяните гайку крепления трамблёра, не допуская его смещения, и заглушите двигатель.

Контрольная проверка: При резком нажатии на педаль газа двигатель должен кратковременно увеличивать обороты без детонационных стуков («цокания»). Появление стуков требует уменьшения угла опережения (поворот трамблёра по часовой стрелке на 1-2°).

| Метка на шкиве коленвала | Угол опережения зажигания | Рекомендуемый бензин |

|---|---|---|

| Первая риска (0°) | ВМТ | Только 80-й (не рекомендовано) |

| Вторая риска (+5°) | 5° до ВМТ | АИ-92 |

| Третья риска (+10°) | 10° до ВМТ | АИ-95/98 (требует тонкой настройки) |

Регулировка тепловых зазоров клапанов

Тепловые зазоры между кулачками распредвала и рычагами клапанов критичны для корректной работы двигателя ВАЗ-2107. Некорректный зазор приводит к снижению мощности, повышенному расходу топлива, детонации и ускоренному износу ГРМ. Регулировку проводят на холодном двигателе (15–20°C) каждые 15–20 тыс. км пробега или при появлении характерного стука в районе клапанной крышки.

Зазоры измеряются плоским щупом между тыльной стороной кулачка распредвала и регулировочным болтом на рычаге клапана. Для рядного 4-цилиндрового двигателя ВАЗ-2107 требуемые значения: 0.15 мм для впускных клапанов и 0.20 мм для выпускных. Процедура выполняется в строгой последовательности вращения коленвала, соответствующей порядку работы цилиндров (1-3-4-2).

Порядок регулировки

- Снимите клапанную крышку и воздушный фильтр.

- Проверните коленвал за болт шкива по часовой стрелке до совпадения метки на звездочке распредвала с отливом на корпусе подшипников.

- Отрегулируйте зазоры для клапанов 4-го цилиндра (оба клапана) и 3-го цилиндра (только впускной):

- Ослабьте контргайку регулировочного болта на рычаге.

- Вставьте щуп требуемой толщины между кулачком и рычагом.

- Затяните болт до легкого прижима щупа, зафиксируйте положение и затяните контргайку.

- Проверните коленвал на 180° (пол-оборота), отрегулируйте клапаны 2-го цилиндра (выпускной) и 1-го цилиндра (оба).

- Проверните коленвал ещё на 180°, отрегулируйте оставшиеся клапаны 3-го (выпускной) и 2-го (впускной) цилиндров.

- Прокрутите двигатель вручную на два оборота, перепроверьте все зазоры.

Важно: При затяжке контргаек удерживайте регулировочный болт от проворачивания отверткой! Используйте только исправный инструмент – рожковые ключи на 13 мм (контргайка) и 17 мм (фиксатор болта). Пренебрежение точностью зазора даже на 0.05 мм вызывает перегрев клапанов или ударные нагрузки.

| Клапан | Номинальный зазор | Последствия уменьшения | Последствия увеличения |

|---|---|---|---|

| Впускной | 0.15 мм | Прогар тарелки, падение компрессии | Снижение мощности, хлопки во впуск |

| Выпускной | 0.20 мм | Зависание клапана, разрушение седла | Стук, повышенный износ кулачков распредвала |

Замена уплотнителей и сборка клапанной крышки

Перед установкой крышки тщательно очистите её посадочную поверхность от старой прокладки и загрязнений. Обезжирьте контактные зоны на головке блока и самой крышке растворителем. Проверьте целостность новой резиновой прокладки – она должна быть эластичной, без трещин или деформаций. Аккуратно уложите уплотнитель в канавки крышки, убедившись в равномерном прилегании по всему периметру.

Нанесите тонкий слой герметика на угловые стыки привалочной плоскости (особенно в зонах сопряжения с распредвалом и трамблером). Установите крышку на головку блока, совместив монтажные отверстия. Затягивайте болты крест-накрест с усилием 2-4 Н·м, избегая перекоса. Излишки герметика, выступившие после прижатия, немедленно удалите ветошью.

Ключевые этапы сборки

- Замена сальника распредвала: Выпрессуйте старый сальник отвёрткой, смажьте посадочное место маслом. Новый сальник установите заподлицо с помощью оправки (подойдёт трубка подходящего диаметра), рабочую кромку смажьте моторным маслом.

- Фиксация крышки: После затяжки основных болцов установите на место кронштейн троса газа и шланг вентиляции картера, проверив плотность их соединений.

- Проверка герметичности: Запустите двигатель, прогрейте до рабочей температуры. Визуально проконтролируйте отсутствие подтёков масла по стыку крышки и в зоне сальника.

| Элемент | Рекомендуемый момент затяжки |

| Болты крышки | 2-4 Н·м |

| Кронштейн троса газа | 12-16 Н·м |

| Хомут шланга вентиляции | 1-1.5 Н·м |

Проверка герметичности масляного контура

Утечки масла в контуре распредвала ВАЗ-2107 критичны для стабильной смазки ГРМ и предотвращения перегрева. Основные риски включают масляное голодание подшипников вала, ускоренный износ кулачков и гидрокомпенсаторов (при наличии), а также возможное заклинивание механизма. Источники негерметичности чаще всего локализуются в местах уплотнений.

Диагностика начинается с визуального осмотра при работающем двигателе: особое внимание уделите сальнику распредвала (задней части головки блока), прокладке клапанной крышки, заглушкам клапанов и штуцерам маслопроводов. Характерные признаки – масляные подтеки на блоке цилиндров, картере или защите двигателя. Дополнительно проверьте уровень и состояние масла на щупе – быстрое падение уровня или наличие металлической стружки указывают на серьезные проблемы.

Этапы углубленной диагностики

Для точного выявления дефектов выполните последовательно:

- Очистка зоны контроля: Тщательно обезжирьте поверхности ГБЦ, клапанной крышки и прилегающих узлов.

- Тест на давление: Запустите двигатель и доведите обороты до 2000-2500 об/мин. Наблюдайте за появлением свежих подтеков масла (особенно в области заднего сальника и под клапанной крышкой).

- Проверка сальника распредвала: Осмотрите резиновый уплотнитель на отсутствие трещин, затвердевания или деформации. Признак износа – радиальная течь через задний торец вала.

- Контроль прокладки клапанной крышки: Убедитесь в равномерности затяжки болтов (10-12 Н·м), отсутствии перекосов крышки и повреждении резинового уплотнителя.

- Осмотр технологических заглушек: Проверьте алюминиевые пробки на торцах головки блока – коррозия или некачественный ремонт приводят к микротечам.

| Элемент контура | Признак негерметичности | Способ устранения |

|---|---|---|

| Сальник распредвала | Масляные пятна под шкивом привода ГРМ, следы на защите | Замена сальника |

| Прокладка клапанной крышки | Подтеки по периметру ГБЦ, замасливание свечных колодцев | Замена прокладки, очистка посадочной плоскости |

| Задняя заглушка ГБЦ | Локальные потеки на стыке с блоком цилиндров | Замена заглушки с герметиком |

| Масляные магистрали | Влажность соединений, капли на шлангах | Подтяжка хомутов, замена штуцеров |

При выявлении дефектов обязательно замените поврежденные уплотнения оригинальными или аналогами с термостойкостью от 150°C. После ремонта повторно проведите тест на герметичность на прогретом двигателе, контролируя уровень масла первые 100-200 км пробега. Игнорирование утечек приводит к критическому снижению давления в системе и выходу из строя распредвала.

Особенности обкатки нового распредвала

Обкатка нового распредвала требует строгого соблюдения режимов работы двигателя для формирования правильной микроструктуры поверхностей трения и предотвращения преждевременного износа. Первые 500-1000 км пробега критичны для притирки кулачков к толкателям, а также шестерни ГРМ к цепи.

Рекомендуется избегать длительной работы на постоянных оборотах, резких ускорений и нагрузок свыше 50% от максимальных. Контроль уровня и давления моторного масла обязателен – используйте специальные притирочные составы или минеральные масла без моющих присадок.

Ключевые правила обкатки

- Щадящий режим работы:

- Обороты не выше 2500-3000 об/мин

- Исключить движение на высших передачах под нагрузкой

- Контроль температурного режима:

- Не допускать перегрева двигателя

- Избегать холодных запусков с резким набором оборотов

- Периодичность проверок:

- Ежедневный визуальный осмотр на предмет течи масла

- Контроль шумов ГРМ на прогретом двигателе

| Этап обкатки | Пробег (км) | Допустимая нагрузка |

|---|---|---|

| Начальный | 0-300 | Городской цикл без пассажиров |

| Основной | 300-800 | Плавное увеличение до 70% мощности |

| Завершающий | 800-1500 | Короткие разгоны до 4000 об/мин |

Рекомендованные марки моторных масел после замены

После установки нового распредвала критически важно использовать масла, обеспечивающие эффективную защиту трущихся пар в период обкатки. Первые 2000-3000 км происходит притирка кулачков распредвала к толкателям/рокерам, и некачественная смазка может привести к ускоренному износу или задирам.

Основные требования к маслу – высокие противоизносные свойства, стабильность вязкостных характеристик под нагрузкой и наличие достаточного пакета присадок для предотвращения микросваривания контактных поверхностей. Ниже приведены проверенные варианты.

Оптимальные спецификации

Обязательные стандарты качества:

- API: SL, SM, SN или выше

- ACEA: A3/B3, A3/B4

- Допуски производителя: Соответствие требованиям AvtoVAZ (Lada Long Life)

Рекомендованные марки (вязкость 5W-40, 10W-40)

| Марка | Тип | Ключевые преимущества |

|---|---|---|

| Lukoil Genesis Armortech 5W-40 | Синтетика | Специальная защита от задиров, адаптировано для двигателей ВАЗ |

| Rosneft Magnum Super 10W-40 | Полусинтетика | Усиленные противозадирные присадки, оптимален для обкатки |

| Gazpromneft Super 10W-40 | Полусинтетика | Стабильная масляная пленка при высоких нагрузках |

| Shell Helix HX7 10W-40 | Синтетика | Активная очистка, защита новых деталей |

Важные рекомендации:

- Избегайте масел ниже класса API SH или с несоответствующей вязкостью (особенно 0W-20, 5W-30).

- Первая замена – строго через 500-1000 км после установки распредвала для удаления продуктов притирки.

- Используйте оригинальный масляный фильтр (например, Группа ОАТ, Fram) для предотвращения утечек давления.

При тяжелых условиях эксплуатации (жаркий климат, частые короткие поездки) предпочтительна синтетика 5W-40 с увеличенным интервалом контроля уровня.

Периодичность плановой диагностики состояния распредвала

Плановая диагностика состояния распредвала двигателя ВАЗ-2107 является важной частью технического обслуживания. Рекомендуется проводить её регулярно с интервалом 10 000 - 15 000 километров пробега или не реже одного раза в год, даже если пробег за этот период не достиг указанного значения. Такой интервал позволяет своевременно выявить начальные стадии износа.

Вне зависимости от планового графика, диагностика распредвала требуется незамедлительно при появлении следующих признаков: характерный металлический стук или цокот в верхней части двигателя (особенно на холодную), заметное падение мощности и ухудшение динамики разгона, повышенный расход масла без видимых наружных подтеков, неустойчивая работа двигателя на холостом ходу, появление ошибок датчика положения распредвала (при наличии самодиагностики).

Факторы, влияющие на частоту диагностики

На необходимость более частой проверки распредвала могут указывать:

- Качество и своевременность замены моторного масла и фильтра: Использование некачественного масла или несоблюдение регламента замены резко ускоряет износ.

- Стиль вождения: Постоянная эксплуатация на высоких оборотах увеличивает нагрузку на вал.

- Условия эксплуатации: Частая езда в условиях повышенной запыленности или короткие поездки "на холодную" (двигатель не успевает выйти на рабочую температуру) негативно сказываются на ресурсе.

- Общее состояние двигателя: Проблемы с системой смазки (низкое давление масла), неисправности гидрокомпенсаторов (если установлены) или газораспределительного механизма в целом.

| Симптом / Состояние | Рекомендуемое действие |

|---|---|

| Плановая диагностика | Каждые 10-15 тыс. км или ежегодно |

| Появление стука в ГРМ | Немедленная диагностика |

| Падение мощности, плохой запуск | Диагностика в ближайшее время |

| Повышенный расход масла (> 0.5 л/1000 км) | Проверить распредвал (износ сальников, втулок) |

| Замена ремня ГРМ | Обязательно провести визуальный осмотр распредвала |

Основными параметрами, оцениваемыми при диагностике распредвала ВАЗ-2107, являются: состояние рабочих поверхностей кулачков (наличие задиров, выработки, сколов), износ посадочных шеек (овальность, конусность) и состояние втулок (подшипников) распредвала в головке блока цилиндров, целостность и правильность установки стопорного кольца, состояние шпоночного паза под звездочку, состояние сальников переднего и заднего. Измеряется также высота кулачков и диаметр шеек микрометром для сравнения с допусками.

Проверка распредвала чаще всего проводится визуально и с помощью измерительного инструмента (микрометр). Наиболее удобный момент для тщательной диагностики – во время замены ремня ГРМ, когда вал доступен для осмотра после снятия корпуса подшипников (постели). Комплексная диагностика ГРМ в рамках планового ТО всегда должна включать оценку состояния распредвала.

Список источников

При подготовке материала использовались специализированные технические руководства и документация от производителя, обеспечивающие точность описания конструкции и процедур обслуживания.

Дополнительно проанализированы экспертные публикации на автомобильных ресурсах, форумах владельцев ВАЗ и справочные данные по типовым неисправностям силовых агрегатов классических моделей.

Ключевые источники информации

- Официальное руководство по ремонту ВАЗ-2107 (издательство "Третий Рим")

- Техническая документация АвтоВАЗа: каталоги деталей двигателя 2103-2106

- Монографии "Двигатели ВАЗ: устройство и ремонт" (В.П. Белов, С.К. Косарев)

- Статьи в журнале "За рулём": разборы модернизации ГРМ

- Базы знаний автомобильных порталов: Drive2.ru, Лада.Онлайн

- Протоколы измерений износа распредвалов от сервисных центров

- Видеоинструкции по замене от автомехаников-практиков

- Отчёты владельцев о ресурсе тюнинговых валов на форуме ВАЗ 2101-2107 Классика