Распредвалы ВАЗ - чертежи, ремонт, замена, монтаж

Статья обновлена: 28.02.2026

Распределительный вал – критически важный компонент двигателей ВАЗ, отвечающий за своевременное открытие/закрытие клапанов и синхронизацию работы ГРМ. Его состояние напрямую влияет на мощность, расход топлива и стабильность работы силового агрегата.

Неисправности кулачков, шеек, износ посадочных мест или повреждение шпоночных пазов требуют профессиональной диагностики. Своевременное выявление дефектов предотвращает катастрофические последствия для двигателя.

В статье подробно разберем конструкцию вала на основе оригинальных чертежей, методики восстановления при ремонте, а также пошаговые инструкции по демонтажу, установке нового компонента и правильной регулировке тепловых зазоров клапанов.

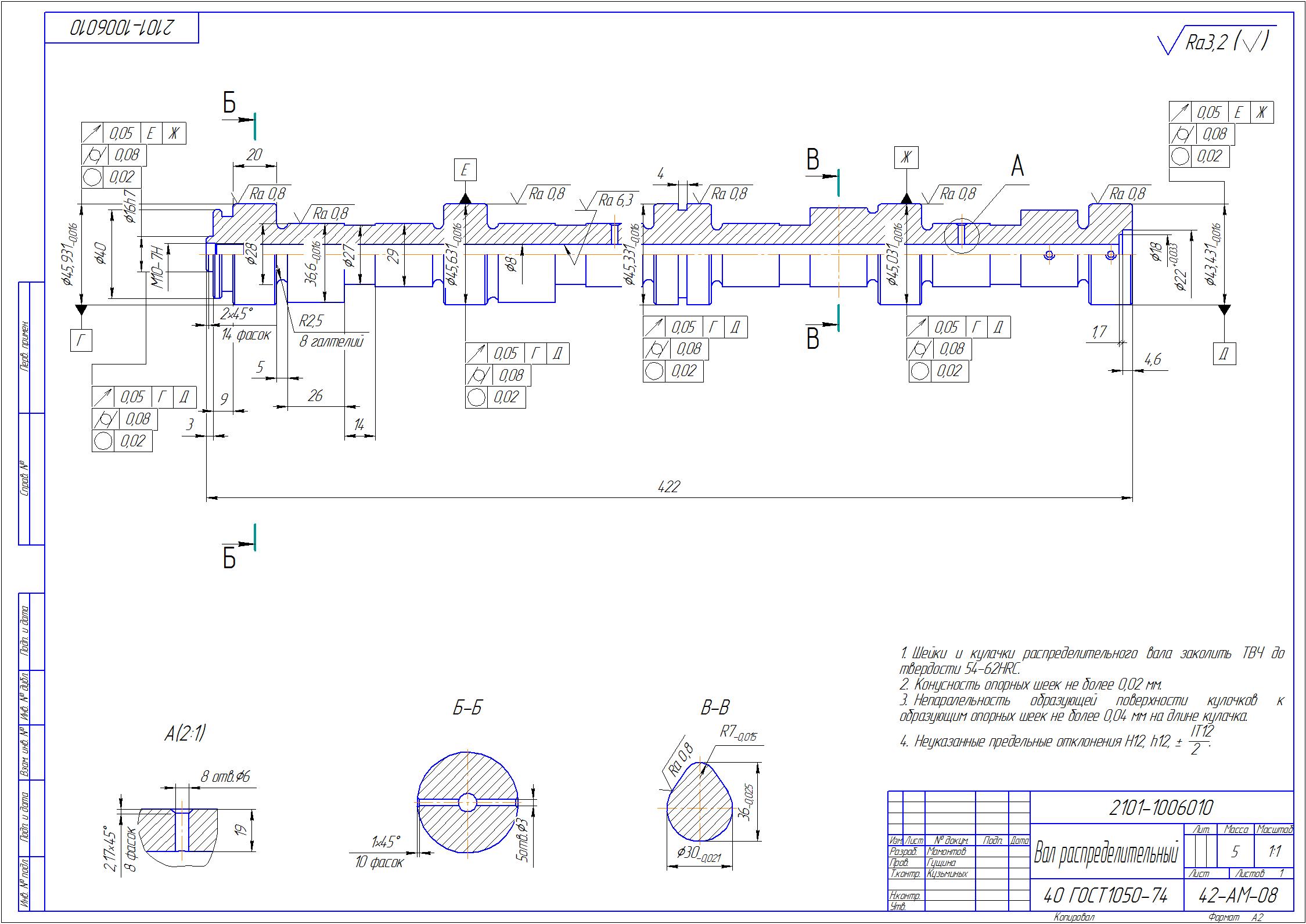

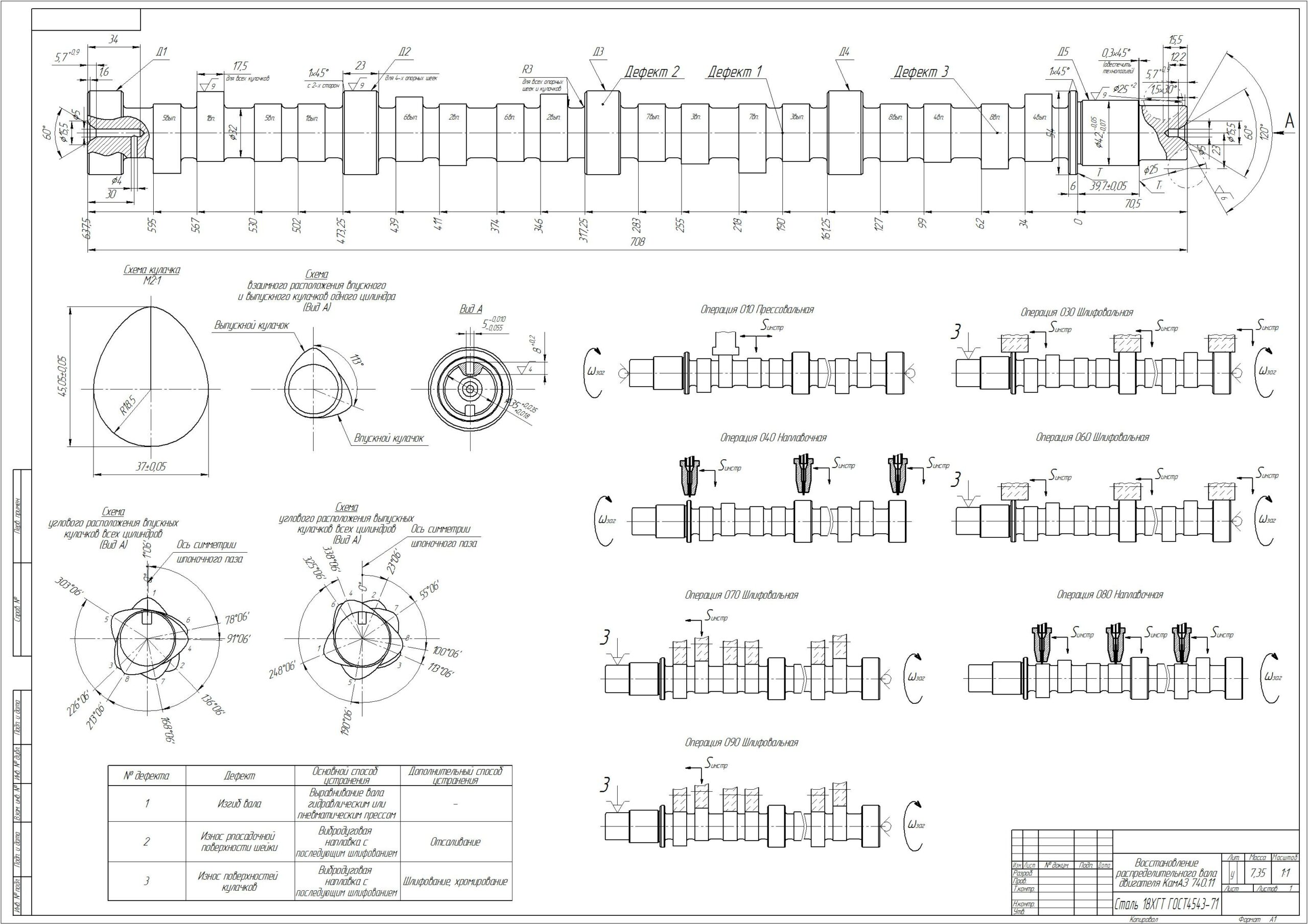

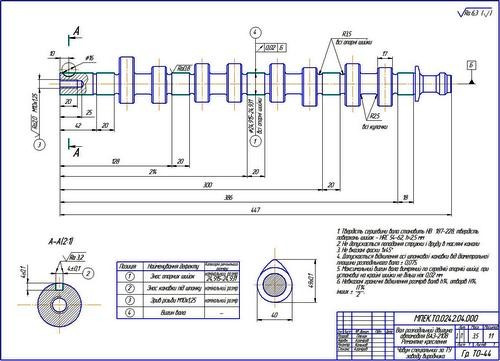

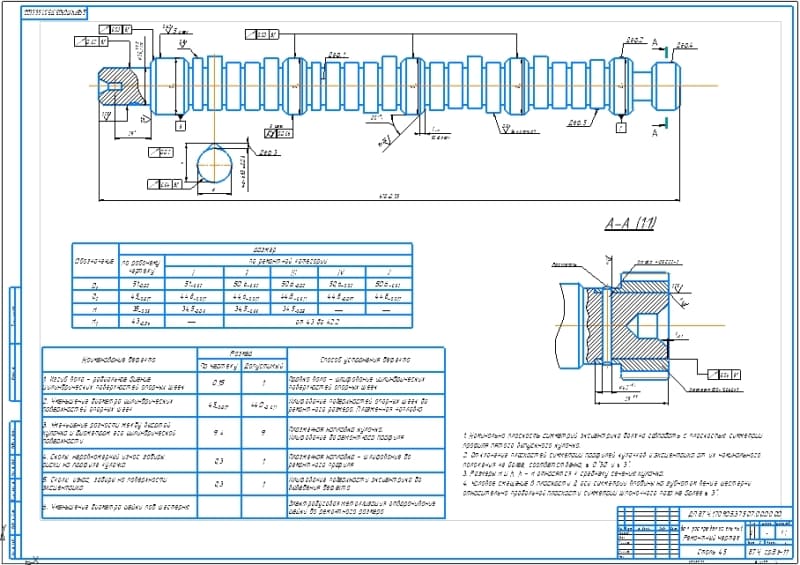

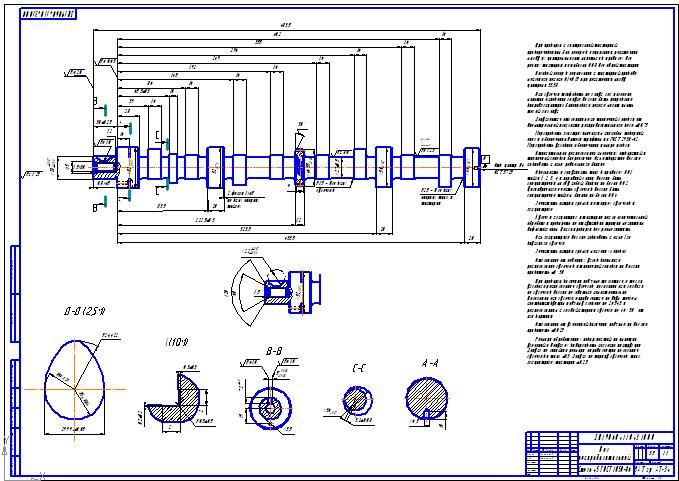

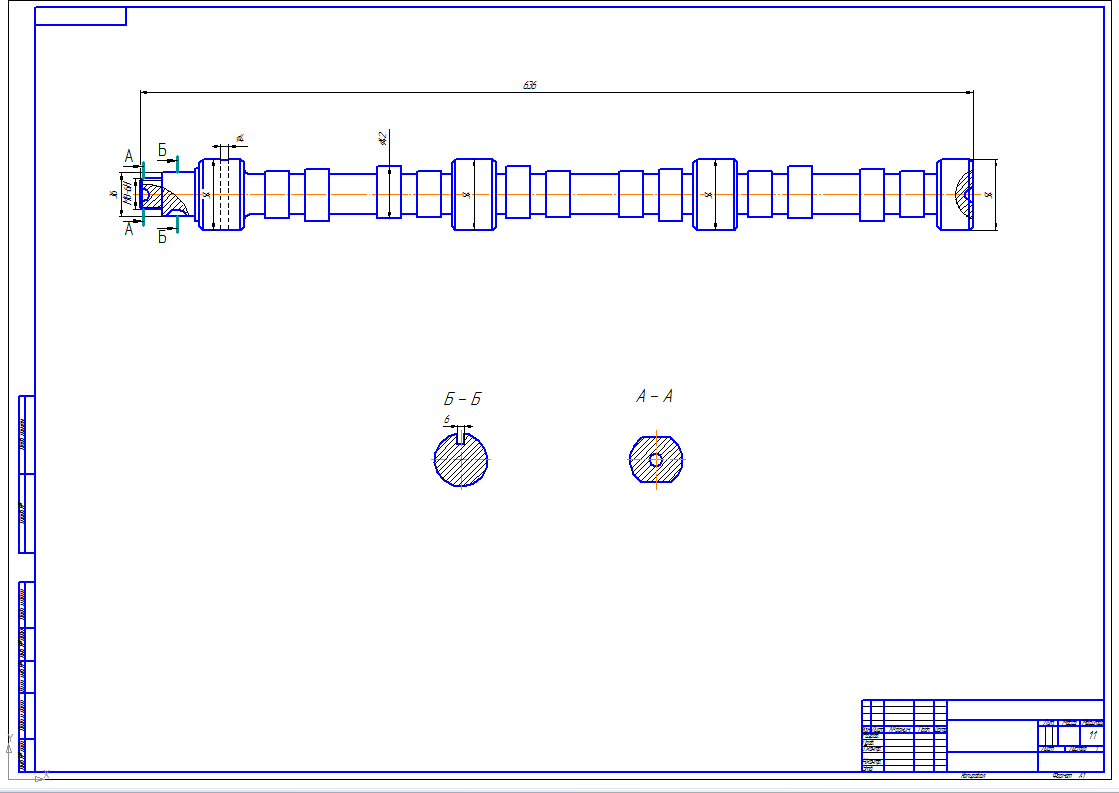

Ключевые параметры распредвала на чертежах

Чертеж распределительного вала содержит исчерпывающие данные о геометрии и технических требованиях к детали. Все размеры указываются в миллиметрах, угловые величины - в градусах, с обязательным обозначением допусков и посадок для критичных сопряжений.

Основное внимание уделяется характеристикам кулачков и опорных шеек, определяющим работу ГРМ. Обязательно присутствуют обозначения шероховатости поверхностей, указания по термообработке и маркировке детали.

Основные параметры

| Параметр | Описание | Единицы измерения |

|---|---|---|

| Высота кулачка | Расстояние от базовой окружности до вершины профиля | мм |

| Фаза газораспределения | Угол поворота коленвала при открытии/закрытии клапанов | град. п.к.в. |

| Диаметр опорных шеек | Размер посадочных поверхностей в блоке/головке | мм (с допуском) |

| Межосевое расстояние | Расстояние между осями соседних кулачков | мм |

| Угол установки | Смещение меток привода относительно ВМТ | град. |

| Биение шеек | Допуск отклонения оси шеек от базовой | мм (TIR) |

| Твердость поверхности | Показатель для кулачков и шеек | HRC |

Дополнительно указываются радиусы закруглений профиля кулачков, параметры масляных каналов (при наличии), размеры шпоночного паза под шестерню привода. Для ремонтных валов отмечаются допустимые припуски под шлифовку шеек.

Расшифровка маркировок на валах ВАЗ

Маркировка на распределительных валах ВАЗ содержит ключевую информацию о технических характеристиках изделия. Она наносится лазером или клеймением на тыльную часть шейки вала (противоположную приводу распредвала) и включает буквенно-цифровые обозначения.

Правильная интерпретация этих символов критична для подбора совместимой детали при замене, оценки износа при ремонте и понимания особенностей работы ГРМ. Маркировка стандартизирована для двигателей семейства ВАЗ, но может отличаться у разных производителей (оригинал, аналог).

Основные элементы маркировки

| Маркировка | Значение | Примеры |

|---|---|---|

| Буква в начале | Тип кулачков (профиль фазы газораспределения):

|

С2108, Н21214 |

| Первые 4-5 цифр | Код модели двигателя или семейства ВАЗ, для которого предназначен вал: |

|

| Буква в конце | Модификация вала или производитель (чаще у аналогов):

|

21126-1007015-А, 21083-1006010-R |

Важные нюансы:

- Полная маркировка оригинального вала включает каталожный номер (например, 21120-1006010-00), нанесенный отдельно.

- Усиление пружин клапанов обязательно при установке валов с маркировками Н, В или Р из-за измененного профиля кулачков.

- На ремонтных валах (R) уменьшен диаметр опорных шеек. Требуется замена вкладышей на ремонтный размер.

Инструменты для замера геометрии кулачков

Точная диагностика износа кулачков распределительного вала требует специализированных измерительных инструментов. Без корректных замеров невозможно определить степень деформации профиля и принять решение о ремонте или замене вала.

Основные измерения включают высоту кулачка, ширину фаски, угол установки и радиус скругления. Каждый параметр контролируется определенным типом оборудования для обеспечения соответствия заводским допускам.

Основные измерительные приборы

- Микрометр гладкий (25-50 мм): Замер высоты кулачка относительно корневой шейки вала. Требует предварительной установки нуля по эталонной оправке.

- Штангенциркуль с нониусом: Контроль базовой ширины кулачка и расстояний между соседними элементами.

- Угломер механический: Определение углов положения фаз газораспределения относительно опорных шеек.

Специализированное оборудование

| Инструмент | Назначение | Точность |

| Оптический профилометр | Снятие полного профиля кулачка с построением графика | ±0.01 мм |

| Индикаторный нутромер | Замер радиуса закругления вершины кулачка | ±0.02 мм |

| Концевые меры длины | Калибровка измерительных головок и поверка приборов | 1 класс точности |

Дополнительные приспособления

- Призматические подставки – фиксация вала при замерах

- Магнитные стойки – крепление индикаторов в зоне контроля

- Эталонные валы – верификация точности измерительных инструментов

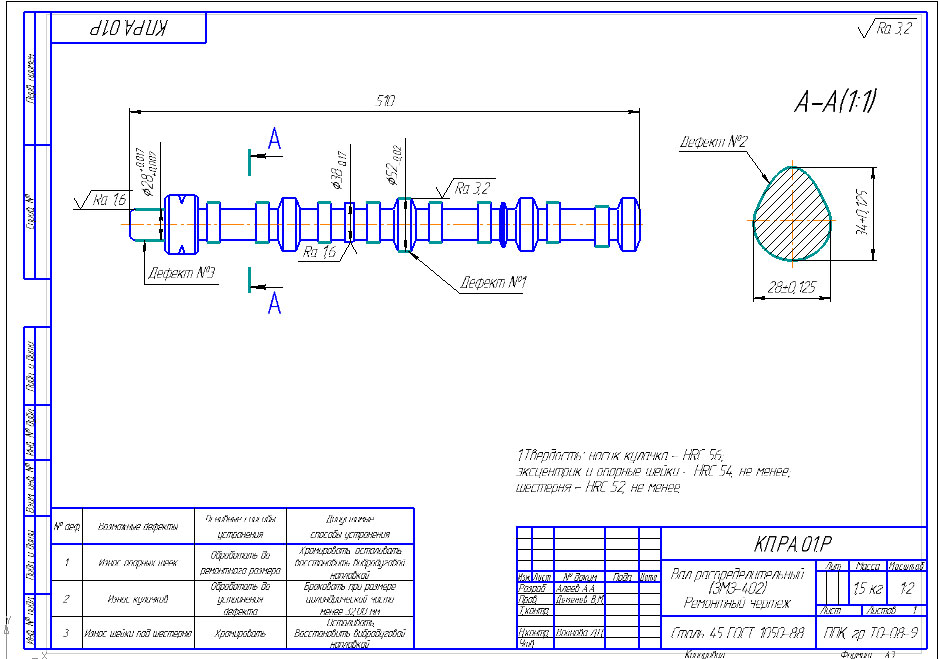

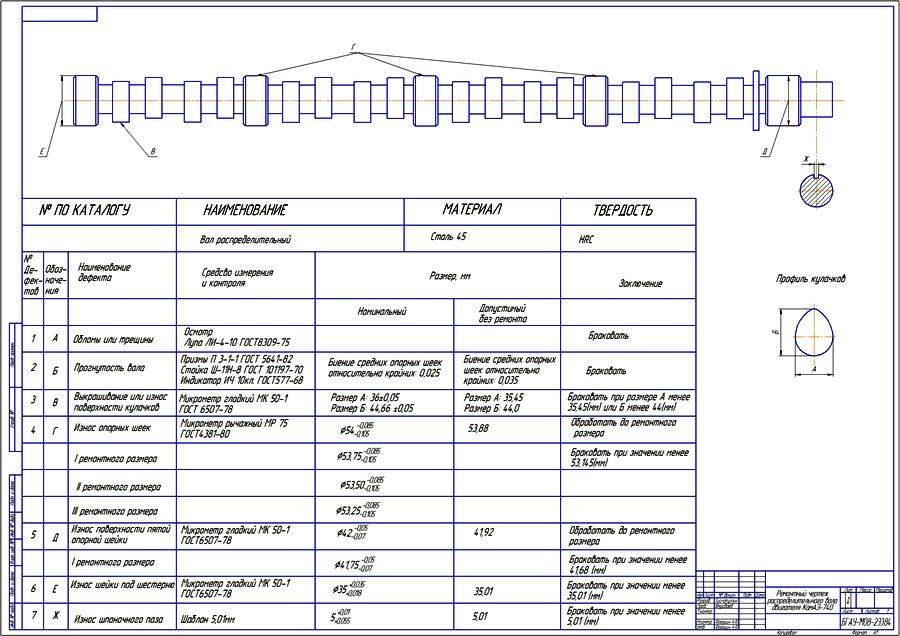

Определение износа шеек распредвала

Износ шеек распредвала определяется путем измерения их фактических геометрических параметров и сравнения полученных значений с номинальными размерами, указанными в технической документации. Основными контролируемыми характеристиками являются наружный диаметр шейки, овальность и конусность поверхности.

Для точной диагностики используется микрометр с ценой деления 0,01 мм. Замеры производятся минимум в двух перпендикулярных плоскостях (вертикальной и горизонтальной относительно оси вала) и в трех зонах по длине каждой шейки (у краев и в центре). Это позволяет выявить неравномерный износ.

Критерии оценки износа

Допустимый износ не должен превышать значений, указанных в технических условиях завода-изготовителя. Для большинства распредвалов ВАЗ критичными считаются:

- Снижение диаметра шейки более чем на 0,05 мм от номинала

- Превышение овальности свыше 0,02 мм

- Конусность по длине шейки > 0,015 мм

Визуальные признаки износа:

- Глубокие задиры, риски или царапины на рабочей поверхности

- Матовые участки с шероховатой текстурой

- Выкрашивание или отслоение антифрикционного слоя

- Изменение цвета металла (потемнение от перегрева)

Порядок замера (пример)

| Позиция замера | Зона 1 (край) | Зона 2 (центр) | Зона 3 (край) |

|---|---|---|---|

| Плоскость А (верт.) | 36,95 мм | 36,93 мм | 36,94 мм |

| Плоскость Б (гор.) | 36,97 мм | 36,96 мм | 36,98 мм |

Расчет конусности: |36.95 - 36.94| = 0.01 мм (допустимо)

Расчет овальности: |36.93 - 36.96| = 0.03 мм (превышение!)

При обнаружении износа, превышающего допустимые нормы, шейки подлежат шлифовке под ремонтный размер с последующей заменой втулок корпусов подшипников. Если величина износа делает шлифовку невозможной (остаточный диаметр менее допустимого), вал заменяется новым.

Проверка люфта в подшипниках распределительного вала ВАЗ

Осевой люфт распределительного вала – критически важный параметр, напрямую влияющий на ресурс двигателя и правильность работы газораспределительного механизма (ГРМ). Чрезмерный люфт приводит к перекосу вала, ускоренному износу опорных шеек, постелей в головке блока цилиндров (ГБЦ), кулачков, а также нарушает фазы газораспределения и герметичность клапанов.

Проверка выполняется после установки распредвала в постели ГБЦ, но до установки шкива, ремня/цепи ГРМ и клапанной крышки. Необходимо убедиться, что все опорные шейки вала и постели в ГБЦ чистыые, без задиров, а крышки коренных подшипников установлены на свои места (они строго индивидуальны и маркированы). Вал должен свободно проворачиваться вручную.

Методика проверки осевого люфта

Измерение производится в двух основных плоскостях с использованием специализированного инструмента:

- Индикатор часового типа (индикаторная стойка):

- Надежно закрепите стойку с индикатором на ГБЦ так, чтобы ножка индикатора упиралась в торец распредвала (обычно со стороны привода).

- Обнулите показания индикатора.

- Попеременно с усилием сдвигайте вал вдоль оси в одну, а затем в другую сторону (например, используя монтажку или большой отвертку, действуя аккуратно через мягкую прокладку).

- Зафиксируйте максимальное отклонение стрелки индикатора в каждом направлении.

- Сумма этих двух отклонений и есть величина осевого люфта.

- Набор щупов:

- Аккуратно сдвиньте вал в крайнее положение вдоль оси в одну сторону.

- Попытайтесь вставить щуп определенной толщины в зазор между торцом распредвала (или упорным фланцем/шайбой, если он установлен) и упорной поверхностью ГБЦ или крышки подшипника (в зависимости от конструкции).

- Толщина самого толстого щупа, который можно свободно вставить в этот зазор при сдвинутом вале, приблизительно соответствует величине люфта.

- Метод менее точен, чем индикатор, и требует аккуратности.

Допустимые значения осевого люфта: Величина люфта строго регламентирована заводом-изготовителем для каждой модели двигателя. Превышение нормы недопустимо.

| Модель двигателя ВАЗ (примеры) | Номинальный люфт, мм | Максимально допустимый люфт, мм |

|---|---|---|

| 2101, 2103, 2105, 2106 (классика) | 0.05 - 0.14 | 0.2 |

| 2108, 21081, 21083 (8-кл.) | 0.04 - 0.14 | 0.2 |

| 2111, 21114, 21124 (16-кл.) | 0.02 - 0.13 | 0.15 |

Важно! Точные значения всегда следует сверять с руководством по ремонту для конкретной модели двигателя и года выпуска.

Действия при несоответствии люфта:

- Превышение допустимого люфта: Требуется замена упорных шайб/фланцев распредвала. Обычно они имеют разную толщину (маркировка нанесена на торец). Подбором шайб разной толщины (более толстых) добиваются люфта в пределах номинального значения. В некоторых случаях износ может затрагивать постели ГБЦ или упорные поверхности крышек – это требует более сложного ремонта.

- Отсутствие люфта (вал зажат): Не менее опасно! Приводит к перегреву и задирам вала и подшипников. Требуется замена упорных шайб/фланцев на более тонкие или проверка правильности сборки и чистоты посадочных мест.

Правильно выставленный осевой люфт – обязательное условие надежной и долговечной работы распределительного вала и всего ГРМ после его установки.

Диагностика дефектов поверхности кулачков

Обнаружение дефектов поверхности кулачков распределительного вала ВАЗ требует тщательного визуального и инструментального контроля. Основные проблемы проявляются в виде изменения геометрии рабочего профиля, наличия повреждений или следов критического износа, напрямую влияющих на работу газораспределительного механизма.

Ключевые этапы диагностики включают очистку вала от загрязнений и остатков масла, последующий осмотр при хорошем освещении с использованием увеличительных приборов. Обязательно проверяется соответствие геометрических параметров заводским допускам с помощью микрометров и нутромеров.

Основные виды дефектов и их признаки

- Задиры и глубокие царапины: Видимые борозды вдоль направления вращения, часто с приподнятыми краями. Возникают из-за масляного голодания или абразива в масле.

- Выкрашивание (питтинг): Точечные углубления или отслоения металла на вершине или склонах кулачка. Следствие усталости металла при перегрузках или некачественной термообработке.

- Абразивный износ: Равномерное уменьшение высоты кулачка и ширины профиля. Сопровождается матовой поверхностью. Причина - загрязненное масло или износ рокера.

- Вмятины от ударов: Локальные деформации от механического контакта (например, при обрыве ремня ГРМ).

- Перегрев (посинение): Изменение цвета поверхности кулачка на синеватый оттенок. Указывает на критическое трение и потерю твердости.

Критерии браковки

| Параметр | Допустимое значение | Признак брака |

|---|---|---|

| Высота кулачка | Снижение не более 0.2-0.3 мм | Превышение допустимого износа |

| Ширина кулачка | Снижение не более 0.5 мм | Существенное сужение профиля |

| Радиус скругления | Четкий контур | Наличие сколов или заусенцев |

| Твердость поверхности | 50-55 HRC | Снижение более 5 единиц |

Важно: Даже мелкие дефекты на вершине кулачка критичны, так как приводят к изменению фаз газораспределения и ударным нагрузкам. Кулачки с питтингом или задирами более 20% площади контактной поверхности подлежат замене вала.

После выявления дефектов обязательна проверка состояния опорных шеек, сальников и масляных каналов. Установка вала с неисправными кулачками вызывает ускоренный износ рокеров, снижение компрессии и повышенный расход топлива.

Шлифовка шеек коленвала под ремонтные вкладыши

Шлифовка шеек коленчатого вала выполняется при наличии задиров, овальности или превышении допустимого износа по результатам замеров микрометром. Процедура восстанавливает геометрию рабочих поверхностей, но требует установки ремонтных вкладышей увеличенной толщины, компенсирующих снятый слой металла. Стандартные ремонтные размеры для ВАЗ: 0,25 мм, 0,50 мм, 0,75 мм и 1,00 мм.

Технология требует использования специализированного токарно-шлифовального оборудования с точной фиксацией коленвала. Обязательно соблюдение соосности шеек, радиусов галтелей и шероховатости поверхности не ниже Ra 0,32 мкм. После обработки проводится промывка масляных каналов и визуальный контроль на отсутствие рисок или термоповреждений.

Этапы выполнения работ

Подготовительные операции:

- Мойка и обезжиривание вала

- Дефектовка (замер диаметров, выявление биений)

- Определение ремонтного размера по наибольшему износу

Технология шлифовки:

- Базирование вала в центрах станка

- Шлифовка коренных шеек (начинают с центральной)

- Шлифовка шатунных шеек с соблюдением угла смещения

- Финишная полировка абразивной лентой

| Параметр | Коренные шейки | Шатунные шейки |

|---|---|---|

| Номинальный диаметр (мм) | 50,799 - 50,819 | 47,830 - 47,850 |

| Допуск овальности (мм) | ≤ 0,005 | ≤ 0,005 |

Важно: После шлифовки обязательна динамическая балансировка всего коленвала в сборе с маховиком и сцеплением. Установка ремонтных вкладышей требует точной проверки зазоров щупом или пластиковым калибром (номинальный зазор 0,026-0,073 мм).

Ремонт посадочных мест под звездочку распределительного вала

Износ посадочных мест под звездочку распредвала возникает из-за ударных нагрузок, недостаточной затяжки гайки крепления или естественного старения металла. Основные признаки проблемы – биение звездочки при вращении, посторонние стуки в приводе ГРМ и ускоренный износ зубьев ремня/цепи.

Восстановление геометрии посадочных мест требует демонтажа вала и специализированного оборудования. Перед ремонтом обязательна дефектовка: замер биения опорных шеек и конусности посадочного места индикаторным нутромером. Допустимое биение – не более 0,03 мм.

Способы восстановления

| Метод | Технология | Применение |

|---|---|---|

| Проточка под ремонтную втулку | Расточка изношенного места на токарном станке с последующей запрессовкой втулки из закаленной стали | При глубине выработки до 1 мм |

| Наплавка | Восстановление поверхности газотермическим напылением или электродуговой сваркой с последующей механической обработкой | При критических повреждениях (сколы, глубокие риски) |

| Шлифовка конуса | Чистовая обработка абразивом для устранения задиров и восстановления конусности | При незначительных повреждениях (царапины, забоины) |

После ремонта обязательны:

- Контрольная проверка соосности посадочного места с осью вала

- Финальная обработка поверхности мелкозернистой наждачной бумагой

- Очистка от металлической стружки и обезжиривание

При установке звездочки используйте динамометрический ключ для соблюдения момента затяжки гайки (указывается в мануале). Не применяйте ударные инструменты – это деформирует восстановленную поверхность.

Технология замены сальника распредвала ВАЗ

Замена сальника распредвала требуется при появлении масляных подтёков в зоне передней крышки двигателя или характерного "выпотевания" на шкиве. Игнорирование проблемы приводит к падению уровня масла и риску его попадания на ремень ГРМ с последующим соскакиванием.

Процедура требует демонтажа защитных кожухов и приводных ремней для обеспечения доступа к шкиву распредвала. Обязательно фиксируйте положение вала перед разборкой во избежание нарушения фаз газораспределения.

Последовательность выполнения работ

Подготовка и демонтаж:

- Снимите клемму с аккумулятора

- Демонтируйте воздушный фильтр в сборе с корпусом

- Ослабьте натяжитель и снимите ремень ГРМ

- Зафиксируйте шкив распредвала (специальным ключом или через монтажные отверстия)

- Открутите центральный болт крепления шкива (резьба правая)

- Снимите шкив и демонтируйте зубчатый шкив (при наличии)

Извлечение и установка сальника:

- Подденьте старый сальник отвёрткой или съёмником (избегая царапин на посадочных поверхностях!)

- Очистите посадочное место в крышке от грязи и остатков масла

- Смажьте рабочую кромку нового сальника моторным маслом

- Аккуратно запрессуйте сальник заподлицо с плоскостью крышки (используя оправку подходящего диаметра или головку)

Сборка:

| Операция | Ключевые моменты |

| Установка шкивов | Совместите метки на шкиве и задней крышке ГРМ |

| Затяжка болта шкива | Момент 50-60 Н∙м + угол 60° (для новых болтов) |

| Монтаж ремня ГРМ | Проверьте совпадение меток после установки |

После сборки запустите двигатель и проверьте отсутствие течи в зоне сальника при работе на разных оборотах. Контролируйте уровень масла в течение первых 100 км пробега.

Демонтаж приводной цепи/ремня ГРМ

Перед началом демонтажа цепи или ремня ГРМ убедитесь, что поршень первого цилиндра установлен в верхнюю мертвую точку (ВМТ) такта сжатия. Совместите метки на шкиве коленчатого вала и метки на корпусе масляного насоса или блоке цилиндров. Проверьте совпадение меток на шкиве/звездочке распределительного вала с метками на задней крышке привода или корпусе подшипников.

Зафиксируйте положение коленчатого и распределительного валов, чтобы предотвратить их проворачивание. Используйте специальные фиксаторы (например, для шкива коленвала) или аккуратно заклините маховик через смотровое окно в картере сцепления. Для фиксации распредвалов подходят съемные фиксаторы или подходящий металлический стержень, вставленный в отверстие корпуса подшипников.

Последовательность демонтажа

Выполните следующие действия для снятия привода ГРМ:

- Ослабьте натяжение:

- Для ремня: ослабьте болт крепления натяжного ролика, отведите ролик от ремня и зафиксируйте его в этом положении.

- Для цепи: ослабьте болт натяжителя цепи (гидравлического или механического), позволяя башмаку/успокоителю освободить цепь.

- Снимите защитные кожухи: Открутите болты/гайки крепления верхнего и нижнего пластиковых или металлических кожухов привода ГРМ.

- Снимите привод:

- Ремень: аккуратно снимите ремень ГРМ со шкивов распредвала(ов), шкива коленвала и насоса охлаждающей жидкости. Избегайте перекручивания и попадания масла.

- Цепь: после снятия натяжителя и успокоителей снимите цепь со звездочек распредвала(ов) и коленвала, пропуская ее через направляющие.

Важные замечания:

- Никогда не проворачивайте коленчатый или распределительный вал после снятия привода – это приведет к удару клапанов о поршни.

- Пометьте направление вращения цепи/ремня (если нет заводских меток) мелом или маркером перед снятием.

- Осмотрите демонтированные компоненты (ролики, натяжитель, успокоители цепи, башмак) на предмет износа, трещин и люфтов – их часто меняют вместе с приводом.

Снятие шестерни распределительного вала

Перед началом работ по снятию шестерни распределительного вала (привода распредвала) убедитесь в наличии необходимого инструмента: ключ для откручивания болта крепления шестерни (как правило, на 13 или 17 мм с внутренним шестигранником), ударный гайковерт или длинный рычаг, а также ключи для снятия защитной крышки привода ГРМ.

Крайне важно зафиксировать коленчатый вал от проворачивания. Для этого установите автомобиль на передачу (механическая КПП) или "Паркинг" (АКПП), поднимите ручной тормоз. Дополнительно заблокируйте маховик через смотровое отверстие в картере сцепления с помощью прочного монтажного инструмента (лом, отвертка большого сечения), уперев его в зубья маховика.

Процесс откручивания болта крепления

Болт крепления шестерни распределительного вала затянут с очень большим моментом и установлен с фиксатором резьбы (чаще всего анаэробный герметик). Его откручивание является наиболее сложной частью операции:

- Установите подходящий ключ или головку с воротком/удлинителем на болт крепления шестерни.

- Надежно зафиксируйте распределительный вал от проворачивания. Нельзя фиксировать вал, упираясь в кулачки! Для этого существуют специальные приспособления (фиксаторы распредвалов ВАЗ), которые вставляются в пазы на тыльной стороне валов. При их отсутствии можно аккуратно заклинить звездочки распредвалов между собой прочной металлической пластиной или ключом, но это рискованный метод, требующий осторожности.

- Приложите значительное усилие против часовой стрелки для откручивания болта. Использование ударного гайковерта значительно облегчает эту задачу. При работе с воротком используйте длинный рычаг или трубу для увеличения усилия.

- После срыва болта с места открутите его полностью и снимите вместе со стопорной шайбой (если она установлена).

После снятия болта и шайбы, шестерня распределительного вала снимается с его шлицевого конца рукой. Она может сидеть плотно из-за натяга или наличия коррозии:

- Если шестерня не снимается легко, аккуратно подденьте ее с двух сторон монтажными лопатками или отвертками, стараясь не повредить шлицы вала и зубья шестерни.

- Обязательно отметьте взаимное положение шестерни и распредвала (например, мелом или керном), сделав метки на торце вала и внутренней стороне шестерни. Это критически важно для сохранения фаз газораспределения при последующей установке.

После снятия шестерни, место посадки на валу и шлицы рекомендуется очистить от старой смазки, грязи и возможных заусенцев.

| Элемент | Момент затяжки (Н*м) | Примечание |

|---|---|---|

| Болт крепления шестерни распредвала (8V) | 78.4-98.1 | Обязательно использование нового болта или герметика резьбы |

| Болт крепления шестерни распредвала (16V) | 65.7-74.5 | Обязательно использование нового болта или герметика резьбы |

Извлечение распредвала из постелей блока

Перед извлечением распределительного вала убедитесь в полном демонтаже всех элементов ГРМ, включая цепь/ремень, шестерни привода и шкивы. Проверьте отсутствие препятствий в зоне подъёма вала – демонтируйте датчики положения или кронштейны, мешающие свободному движению.

Ослабьте равномерно и последовательно все болты крепления постельных крышек в несколько подходов согласно обратной схеме затяжки (от краёв к центру). Снимите крышки, аккуратно складывая их в строгом порядке установки – перепутывание недопустимо из-за индивидуальной приработки к постелям блока.

Процесс извлечения

Ключевые этапы:

- Осмотр положения кулачков: Проверните вал за фланец шпилькой так, чтобы кулачки всех цилиндров не упирались в толкатели/рокеры.

- Подъём: Захватите вал за центральные шейки или фланец крепления шестерни. Извлекайте строго вертикально без перекосов и рывков.

- Контроль зазоров: Следите, чтобы кулачки не цепляли стенки постелей или детали привода клапанов.

Критические моменты:

- При заклинивании – не применяйте ударные инструменты. Используйте лёгкие покачивания с одновременным проворачиванием вокруг оси.

- Немедленно уложите извлечённый вал на чистую поверхность во избежание повреждения опорных шеек и кулачков.

| Типовая ошибка | Последствие | Профилактика |

| Перекос при подъёме | Задиры на шейках вала и постелях блока | Подъём двумя руками с контролем параллельности |

| Упирание кулачков | Деформация толкателей, срыв резьбы шпилек | Предварительная прокрутка вала |

Чистка постелей перед установкой нового вала

Тщательная очистка постелей распредвала – обязательный этап, напрямую влияющий на ресурс нового вала и стабильность работы ГРМ. Грязь, металлическая стружка или остатки старого масла, оставшиеся на поверхностях контакта, приводят к ускоренному износу вкладышей и шеек вала, масляному голоданию и риску задиров.

Для эффективной очистки необходимо демонтировать старый вал и все вкладыши (при их наличии), обеспечив полный доступ к постелям в головке блока цилиндров (ГБЦ). Крайне важно предотвратить попадание абразивных частиц в масляные каналы ГБЦ.

Порядок и методы очистки

Инструменты и материалы:

- Чистые ветошь без ворса (х/б или микрофибра)

- Обезжириватель (уайт-спирит, специальный очиститель)

- Пластиковый скребок или щетка с мягкой щетиной

- Сжатый воздух (компрессор)

- Чистый моторный масло для финальной протирки

Последовательность работ:

- Механическое удаление крупных загрязнений: Аккуратно удалите остатки старого масла, нагара и крупные частицы ветошью. Используйте пластиковый скребок для стойких отложений, избегая царапин на поверхностях постелей.

- Обезжиривание: Тщательно протрите все поверхности постелей и прилегающие зоны ГБЦ ветошью, обильно смоченной обезжиривателем. Особое внимание уделите масляным каналам и зонам установки вкладышей.

- Промывка: Смените ветошь и повторно протрите поверхности сухой чистой ветошью для удаления остатков обезжиривателя.

- Продувка: Продуйте масляные каналы в ГБЦ и полости постелей сжатым воздухом под давлением. Это удалит мелкую пыль и остатки жидкости из труднодоступных мест.

- Финальная протирка: Слегка смочите чистую ветошь свежим моторным маслом (которым будет заливаться двигатель) и протрите поверхности постелей. Это создаст защитную пленку перед монтажом вала.

Критические моменты:

- Запрещено использовать наждачную бумагу, металлические щетки или абразивные пасты – они повредят точную геометрию постелей.

- Запрещено оставлять волокна ветоши или ворс на поверхностях – они забьют масляные каналы.

- Обязательно убедитесь в полном отсутствии посторонних частиц и чистоте масляных отверстий перед установкой нового вала и вкладышей.

Подбор нового распределительного вала по маркировке

Маркировка распределительного вала ВАЗ содержит ключевую информацию о его технических параметрах и совместимости. Она наносится производителем непосредственно на корпус вала (чаще на заднюю шейку или торец) и включает буквенно-цифровой код, требующий точной расшифровки для корректного подбора.

Основные параметры, зашифрованные в маркировке:

- Модель двигателя (2108, 2112, 21126 и т.д.) – определяет базовую геометрию и посадочные размеры.

- Характеристики фаз газораспределения – высота и профиль кулачков, влияющие на момент и продолжительность открытия клапанов.

- Тип привода ГРМ (цепь/ремень) и количество шкивов/звездочек.

- Производитель (ОАО ВАЗ, STI, "Автоприбор" и др.).

- Дополнительные особенности – материал (чугун/сталь), наличие уплотнений, версия для гидрокомпенсаторов или регулировочных шайб.

Пример расшифровки распространенных маркировок:

| Маркировка | Двигатель | Особенности |

|---|---|---|

| 2108-1006010 | ВАЗ-2108, 2111 (8V) | Базовый вал для ременного привода, регулировка шайбами |

| 2112-1006010-10 | ВАЗ-2112, 21124 (16V) | Стандартный профиль, гидрокомпенсаторы |

| STI 1.5.1 | 21126 (16V) | Спортивный профиль (увеличенный подъем кулачка) |

Алгоритм подбора:

- Определите модель двигателя и тип ГРМ (цепь/ремень, 8/16 клапанов).

- Снимите и очистите старый вал для точного считывания оригинальной маркировки.

- Сравните найденную маркировку с каталогами производителей или таблицами совместимости.

- При выборе тюнингового вала (с измененными фазами) убедитесь в совместимости с системой впуска/выпуска и ЭБУ.

- Проверьте соответствие количества и расположения шестерен привода (особенно для 16V с двумя валами).

Используйте только маркировки проверенных производителей и сверяйте данные с технической документацией. Несовпадение даже одного символа может привести к нарушению работы ГРМ и повреждению двигателя.

Установка упорного фланца и шайбы

Упорный фланец фиксирует распределительный вал от осевых смещений. Шайба предотвращает трение между фланцем и торцом передней шейки вала. Перед установкой убедитесь в отсутствии повреждений на посадочных поверхностях фланца, шайбы и шейки распредвала.

Тщательно очистите резьбовое отверстие в торце вала от загрязнений. Проверьте состояние упорной шайбы: её выступ должен быть ровным, без деформаций. Нанесите тонкий слой моторного масла на сопрягаемые поверхности.

- Наденьте упорную шайбу на переднюю шейку распредвала, совместив выступ шайбы с пазом на валу

- Установите упорный фланец плоской стороной к шайбе, совместив монтажное отверстие с резьбой в торце вала

- Вставьте крепёжный болт через фланец и шайбу, затяните его с моментом 20-25 Н·м (для классических моделей ВАЗ)

После затяжки проверьте осевой зазор вала щупом 0.1-0.2 мм. При необходимости демонтируйте узел для дефектовки шайбы или фланца. Перекос деталей при установке недопустим – это вызывает повышенный износ и шум при работе ГРМ.

Монтаж распредвала в блок цилиндров

Перед установкой распредвала тщательно очистите постели подшипников в блоке цилиндров и масляные каналы от остатков старой смазки и абразива. Нанесите моторное масло на рабочие поверхности коренных шеек вала и опорных поверхностей постелей блока. Убедитесь в отсутствии повреждений на шейках и кулачках распредвала, а также в чистоте посадочных мест.

Аккуратно разместите распредвал в блоке цилиндров, совместив установочные метки на шестерне привода с меткой на блоке (для двигателей ВАЗ 2108-2115 метка на шестерне должна совпадать с приливом на задней крышке ремня ГРМ). Контролируйте параллельность оси вала относительно плоскости блока во избежание перекоса. При необходимости используйте монтажные рычаги из мягкого металла для коррекции положения без повреждения поверхностей.

Этапы фиксации распредвала

- Установите корпуса подшипников в порядке, соответствующем маркировке (обычно цифры 1-5 от передней части двигателя к задней).

- Нанесите герметик на стыки привалочных плоскостей корпусов подшипников и блока цилиндров (исключая области возле масляных каналов).

- Затяните болты крепления корпусов динамометрическим ключом в последовательности от центра к краям:

- Предварительная затяжка: 2-3 Н·м

- Основная затяжка: 19-21 Н·м для классических моделей ВАЗ

- Проверните вал на 2-3 оборота ключом за фланец шестерни для оценки плавности хода (сопротивление должно быть равномерным без заклиниваний).

Контроль осевого люфта выполняется индикаторным нутромером после фиксации. Норма для двигателей ВАЗ: 0,1-0,2 мм. Регулировка осуществляется подбором упорного фланца или шайб. При превышении допустимого значения возможны сбои фаз газораспределения и повышенный износ торцевых поверхностей.

| Параметр | Норма для ВАЗ 2108-2115 | Критическое значение |

|---|---|---|

| Диаметр коренных шеек | 47,500–47,518 мм | 47,45 мм |

| Допустимая выработка кулачков | ≤ 0,05 мм | ≥ 0,1 мм |

| Осевое биение вала | ≤ 0,02 мм | ≥ 0,05 мм |

Важно: После монтажа незамедлительно установите сальник распредвала и крышки подшипников для предотвращения загрязнения рабочих поверхностей. Используйте только оригинальные или сертифицированные уплотнители во избежание утечек масла. Перед первым запуском двигателя заполните масляные каналы под давлением или проверните коленвал стартером (при отключенном зажигании) до появления давления в системе смазки.

Нанесение смазки на рабочие поверхности

Перед установкой распределительного вала ВАЗ обязательным этапом является обработка всех трущихся поверхностей специальной смазкой. Это предотвращает сухое трение при первом запуске двигателя до момента поступления моторного масла под давлением. Отсутствие смазочного слоя приводит к моментальному образованию задиров на шейках вала и постелях ГБЦ.

Особое внимание уделите опорным шейкам распредвала, внутренним поверхностям постелей в головке блока цилиндров и тыльным сторонам кулачков, контактирующим с толкателями. Смазка наносится тонким равномерным слоем без пропусков, но без избытка, чтобы излишки не перекрыли масляные каналы.

Ключевые требования к смазочным материалам

| Тип смазки | Примеры | Запрещенные варианты |

| Специализированная монтажная паста | Liqui Moly Montage-Paste, Mannol Kupfer-Paste | Графитная смазка, Литол-24 |

| Паста с противозадирными присадками | LIQUI MOLY Motor-Install-Spray | Обычное моторное масло без присадок |

Критичные зоны обработки:

- Опорные шейки вала (все 5 поверхностей)

- Постели ГБЦ (верхние и нижние вкладыши при их наличии)

- Рабочие грани кулачков

- Торцы упорного фланца

Технология нанесения: используйте кисть или чистый шпатель. Наносите смазку после финальной очистки деталей от абразивных частиц. При установке вала избегайте контакта смазанных поверхностей с загрязнениями.

Затяжка крышек постелей с правильным моментом

Правильный момент затяжки крышек постелей критически важен для стабильной работы распредвала и предотвращения ускоренного износа. Нарушение регламента приводит к деформации постелей, заклиниванию вала или утечке масла через прокладки.

Перед установкой очистите посадочные поверхности блока цилиндров и крышек от грязи, остатков масла и старой прокладки. Убедитесь в отсутствии задиров на шейках вала и вкладышах. Резьбу болтов смажьте моторным маслом.

Порядок и параметры затяжки

- Установите крышки согласно меткам (цифры или стрелки направлены к передней части двигателя)

- Затягивайте болты в три этапа:

- Предварительная затяжка 5-7 Н·м

- Основная затяжка с усилием по таблице

- Доворот на указанный угол (для 16V)

- Соблюдайте схему затяжки: от центральных крышек к крайним крестообразно

| Двигатель | Момент (Н·м) | Доворот |

|---|---|---|

| 8-клапанные (2108-2115) | 20.0 ±1.0 | Не требуется |

| 16-клапанные (2112) | 10.0 ±0.5 | +90° ±2° |

| Классика (2101-2107) | 24.0 ±2.0 | Не требуется |

Контроль после затяжки: проверните распредвал за приводную шестерню на 2-3 оборота. Ход должен быть плавным, без заеданий. Проверьте осевой люфт (0.01-0.2 мм для 8V, 0.05-0.15 мм для 16V).

Используйте только калиброванный динамометрический ключ! Повторное использование старых болтов недопустимо – применяйте новые комплектующие с заводской термообработкой.

Установка приводной звездочки по меткам

Правильная установка звездочки распредвала по меткам гарантирует точную синхронизацию газораспределительного механизма с работой коленчатого вала. Отклонение даже на один зуб приводит к нарушению фаз, падению мощности, повышенному расходу топлива и риску столкновения клапанов с поршнями.

Перед монтажом убедитесь, что метки коленвала установлены строго в ВМТ (верхняя мертвая точка) первого цилиндра. Коленвал фиксируется специальным фиксатором или монтажной лопаткой через отверстие в картере сцепления, предотвращая проворот.

Последовательность установки

- Наденьте приводную цепь (или ремень ГРМ) на звездочку распредвала, удерживая её в положении совмещения меток.

- Совместите метку на корпусе подшипников распредвала (или задней крышке привода) с риской на звездочке:

- 8-клапанные двигатели: точка на звездочке должна быть напротив треугольного выступа на крышке.

- 16-клапанные двигатели: риска на звездочке выравнивается с приливом на тыльной стороне шестерни.

- Наживите крепежную гайку/болт звездочки без затяжки, сохраняя совпадение меток.

- Натяните цепь (ремень) согласно регламенту для модели двигателя, проверьте статичность меток.

- Затяните крепеж звездочки с указанным моментом (обычно 50-70 Н·м для гайки, 90-110 Н·м для болта), контролируя положение.

Проверните коленвал на 2 полных оборота по часовой стрелке ключом за болт крепления шкива. Повторно убедитесь в точном совпадении всех меток в ВМТ. Расхождение требует переустановки.

| Модель ВАЗ | Метка звездочки | Базовая метка |

|---|---|---|

| 2108-2115 (8V) | Точка/углубление | Треугольный выступ на крышке |

| 2112, 21124, 21126 (16V) | Риска на торце | Прилив на корпусе звездочки |

Регулировка натяга цепи/ремня ГРМ

Правильный натяг цепи или ремня ГРМ критичен для стабильной работы двигателя ВАЗ. Слишком слабое натяжение вызывает проскальзывание (для ремня) или вибрации цепи, что ведет к ускоренному износу и риску перескока зубьев. Чрезмерное натяжение увеличивает нагрузку на подшипники распредвала и коленвала, сокращает ресурс привода ГРМ и повышает шумность.

Процедура регулировки зависит от типа привода и модели двигателя. Для ремня ГРМ на большинстве ВАЗ используется автоматический натяжитель с пружиной, не требующий ручной корректировки после установки. Цепные механизмы оснащаются либо автоматическими гидронатяжителями, либо механическими устройствами с регулировочным болтом/гайкой, требующими периодического контроля и ручной подтяжки.

Ключевые этапы регулировки

- Фиксация положения валов: Установите метки распредвала и коленвала в соответствии с ТО (например, совместив риски на шкивах с отметками на корпусе).

- Оценка натяга:

- Для цепи: Проверьте прогиб цепи между распредвалами (на двигателях с 2-мя валами) – допустимый люфт обычно 5-8 мм. При наличии механического натяжителя ослабьте контргайку и отрегулируйте болтом до устранения чрезмерного люфта.

- Для ремня: Убедитесь, что автоматический натяжитель корректно установлен и пружина создает равномерное усилие по всей длине ветви ремня.

- Корректировка натяжителя:

- В цепных механизмах с гидронатяжителем проверьте отсутствие подтеков масла и износ толкателя. Замените изношенный натяжитель.

- При ручной регулировке цепи затяните регулировочный болт до устранения люфта, затем зафиксируйте контргайкой.

- Контроль после регулировки: Проверните коленвал на 2 оборота ключом, повторно проверьте совпадение меток и величину натяга. При перескоке цепи/ремня повторите процедуру.

Важно: Недостаточный натяг приводит к перескоку и удару клапанов о поршни. Чрезмерный натяг вызывает перегрев, обрыв ремня или разрушение цепи. Используйте динамометр при проверке ремня (если предусмотрено производителем), а для цепи – только рекомендации мануала для конкретной модели двигателя.

Проверка теплового зазора клапанов

Тепловой зазор между кулачком распредвала и толкателем клапана критичен для работы двигателя. Недостаточный зазор вызывает неплотное закрытие клапанов, что приводит к потере компрессии, прогару седел и тарелок. Чрезмерный зазор создает стук, увеличивает ударные нагрузки и ускоряет износ деталей ГРМ.

Проверка выполняется на холодном двигателе (20-25°C) после полной сборки ГБЦ. Необходимо обеспечить точное позиционирование вала – кулачки проверяемых клапанов должны быть направлены вверх (противоположно толкателям). Используйте только калиброванные щупы соответствующей толщины.

Порядок выполнения замеров

- Снимите клапанную крышку и установите поршень 1-го цилиндра в ВМТ (по меткам на шкиве коленвала и распредвала).

- Проверяйте зазоры для клапанов 1 цилиндра (4 и 6 кулачки для 8-клапанного двигателя).

- Введите щуп между тыльной стороной кулачка и толкателем клапана. Правильный зазор обеспечивает:

- Щуп проходит с легким сопротивлением

- Не наблюдается свободного хода или закусывания

- Повторите замеры для остальных цилиндров, проворачивая коленвал на 180° последовательно (1-3-4-2).

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.20 | ±0.05 |

| Выпускной | 0.35 | ±0.05 |

Важно: Данные в таблице приведены для стандартных двигателей ВАЗ 2108-2115. Для модификаций с гидрокомпенсаторами проверка не требуется. При отклонениях от нормы выполните регулировку подбором толкателей или регулировочными шайбами (в зависимости от конструкции).

Тест запуска двигателя после замены

Перед первым запуском после замены распределительного вала ВАЗ визуально проверьте правильность установки меток ГРМ на шкивах распредвала и коленвала. Убедитесь в отсутствии посторонних предметов в подкапотном пространстве, наличии моторного масла и охлаждающей жидкости на требуемом уровне. Проверьте надежность подключения всех датчиков (датчика положения распредвала, датчика детонации) и разъемов катушек зажигания.

Продублируйте проверку натяжения ремня ГРМ согласно спецификации производителя. Включите зажигание на 10-15 секунд без запуска стартера для создания давления в системе смазки. Подготовьте диагностический сканер для мониторинга параметров в реальном времени и держите огнетушитель в зоне быстрого доступа на случай возгорания топливных протечек.

Процедура запуска и контроль

Выжмите сцепление (для МКПП) и выполните короткий запуск стартера (3-5 секунд). Если двигатель не завелся, дайте стартеру остыть 2 минуты и повторите попытку. После успешного запуска:

- Немедленно проверьте показания манометра давления масла: минимальное значение 0.5-1.0 Бар на холостых оборотах

- Прослушайте двигатель на предмет посторонних шумов: стуков, металлического скрежета или неравномерной работы

- Контролируйте температуру ОЖ: резкий рост указывает на воздушные пробки или проблемы с помпой

Дайте двигателю поработать 5-7 минут на холостом ходу (2000±100 об/мин для новых деталей), затем плавно поднимите обороты до 3000 об/мин на 30 секунд. Проверьте герметичность соединений на предмет течей масла из-под:

| • Крышки распредвала | • Прокладки маслозаливной горловины |

| • Сальников распредвала | • Масляного фильтра |

Выполните тестовую поездку длиной 15-20 км в щадящем режиме (максимум 3000 об/мин). После остывания двигателя обязательно повторно проверьте:

- Натяжение ремня ГРМ

- Уровень масла (возможное падение из-за заполнения полостей гидрокомпенсаторов)

- Отсутствие новых следов масла в районе клапанной крышки

Список источников

При подготовке материалов использовались специализированные технические ресурсы и документация, посвященные устройству и обслуживанию двигателей ВАЗ. Основное внимание уделялось авторитетным источникам с подтвержденной практической информацией.

Ниже представлен перечень ключевых материалов, на основе которых составлена статья о распределительных валах ВАЗ. Эти источники содержат детальные данные по чертежам, ремонтным процедурам и особенностям установки компонентов.

- Официальные руководства по ремонту двигателей ВАЗ (2108, 2110, 2112 и др.) от АвтоВАЗ

- Каталоги запасных частей и технические спецификации производителя

- Профильные автомобильные форумы (Drive2, Lada.Online, ВАЗ Клуб)

- Видеоинструкции по замене распредвалов от сертифицированных СТО

- Учебные пособия по устройству автомобилей для профессиональных механиков

- Статьи в специализированных изданиях (За рулем, Авторевю)

- Методические рекомендации по дефектовке и шлифовке валов