Разболтовка дисков ВАЗ 2109 - почему стучит колесо и как это исправить

Статья обновлена: 01.03.2026

Правильная разболтовка колесных дисков критична для безопасной эксплуатации ВАЗ 2109. Несоответствие параметров PCD или нарушение центровки вызывает вибрации, ускоренный износ узлов ходовой части.

Статья детально разберет типичные причины проблем с креплением дисков на "девятке", включая ошибки при подборе размерности и механические повреждения. Также будут приведены практические методы диагностики и устранения неисправностей для обеспечения надежного контакта ступицы и диска.

Последствия нарушенной разболтовки на ходу

Некорректная затяжка или нарушение схемы расположения болтов/гаек при движении провоцирует биение колеса. Это создает переменные нагрузки на ступицу и элементы подвески, многократно превышающие нормальные эксплуатационные значения. Вибрация передается на рулевое управление и кузов, ухудшая контроль над автомобилем.

Постепенно разрушаются посадочные места диска, деформируются крепежные отверстия. Нарушается соосность колеса относительно ступицы, что ведет к ускоренному и неравномерному износу шин. Критическое ослабление крепежа способно вызвать полный отрыв колеса на скорости, что неизбежно приводит к аварии с тяжелыми последствиями.

Ключевые риски и повреждения

Основные проблемы, возникающие при длительной езде с нарушенной разболтовкой:

- Деформация диска: "Разбивание" крепежных отверстий, искривление плоскости прилегания к ступице

- Разрушение подвески: Ускоренный износ шаровых опор, сайлент-блоков, ступичных подшипников и амортизаторов

- Повреждение рулевого управления: Люфт рулевой рейки, деформация тяг и наконечников из-за ударных нагрузок

- Отрыв колеса: Полное выкручивание болтов/гаек с потерей колеса при экстремальном ослаблении

Важно: Вибрация часто усиливается с ростом скорости и может маскировать другие неисправности. Регулярная проверка момента затяжки и схемы крепления – обязательная процедура после любых работ с колесами.

Основные причины ослабления гаек на ВАЗ 2109

Недостаточный момент затяжки при установке колеса является ключевым фактором. Многие водители пренебрегают использованием динамометрического ключа, полагаясь на "чувство меры" или пневмогайковёрт, что приводит к недотяжке. Последующая вибрация и ударные нагрузки быстро раскручивают ослабленные соединения.

Деформация или износ посадочных поверхностей также провоцируют проблему. Искривлённые колёсные диски ("восьмёрки"), повреждённые ступицы или дефектные болты создают неравномерное прилегание. В таких условиях гайки испытывают переменные нагрузки и постепенно теряют натяжение даже при корректной первоначальной затяжке.

Дополнительные факторы риска

- Коррозия резьбы: Ржавчина на шпильках/гайках нарушает трение в соединении, снижая силу удержания.

- Усталость металла: Микротрещины в крепеже после многократных перетяжек уменьшают упругость.

- Вибрации подвески: Изношенные сайлентблоки, шаровые опоры или ступичные подшипники усиливают тряску.

- Некондиционный крепёж: Использование деформированных гаек, сорванных шпилек или нештатных колпаков.

| Процесс ослабления | Механизм воздействия |

| Термоциклирование | Нагрев тормозов → расширение металла → охлаждение → сжатие → ослабление соединения |

| Динамические нагрузки | Удары о ямы вызывают локальные проскальзывания резьбы |

Важно: Комбинация этих факторов ускоряет процесс – например, корродированная шпилька при недотянутой гайке гарантированно раскрутится на разбитой дороге. Систематическая проверка ключом каждые 50-100 км после шиномонтажа критически необходима.

Несоответствие резьбы шпилек и гаек

Проблема возникает при попытке установки колесных дисков с иным шагом резьбы или профилем, чем у штатных шпилек ступицы ВАЗ 2109. Чаще всего это происходит при монтаже неоригинальных дисков, предназначенных для иномарок (например, с метрической резьбой M12x1.5 вместо конусной M12x1.25 на ВАЗ). При затяжке гаек резьба "срывается" или деформируется, что приводит к потере фиксации колеса.

Неправильная затяжка (недостаточный момент, использование ударного инструмента) усугубляет ситуацию, вызывая неравномерное распределение нагрузки и ускоренный износ резьбы. Игнорирование проблемы провоцирует вибрации на ходу, откручивание гаек и создает аварийную ситуацию из-за риска отрыва колеса.

Способы устранения несоответствия

Замена шпилек и гаек на комплект с нужной резьбой: Самый надежный метод. Требует демонтажа ступицы или тормозного барабана для выпрессовки старых шпилек и запрессовки новых с корректными параметрами. Обязательно используйте шпильки и гайки одного стандарта (например, M12x1.5).

Применение переходных (конверторных) гаек: Временное или частичное решение. Гайка имеет две разные резьбы:

- Внутренняя – соответствует резьбе штатной шпильки ВАЗ (M12x1.25).

- Внешняя – соответствует резьбе отверстия в диске (например, M12x1.5).

Недостатки: увеличение длины крепежа, риск самопроизвольного откручивания, необходимость строгого контроля момента затяжки.

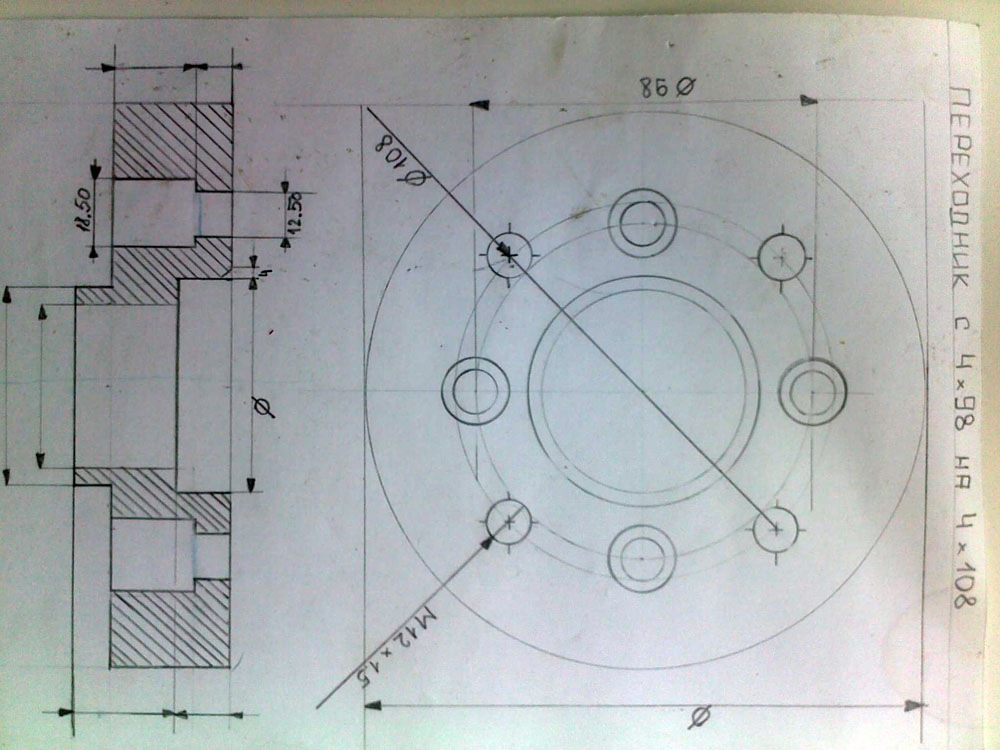

Переходные проставки с интегрированными шпильками: Устанавливаются между ступицей и диском. Шпильки на проставке соответствуют резьбе диска, а отверстия под штатные шпильки – родной резьбе ВАЗ. Решают одновременно проблему резьбы и вылета диска, но требуют точного подбора толщины и контроля центровки.

Критические ошибки, которых следует избегать:

- Нарезание новой резьбы на старых шпильках (ослабляет металл).

- Использование гаек с поврежденной или неполной резьбой ("сорванные" первые витки).

- Установка дисков "внатяг" с помощью грубой силы.

- Применение шайб или иных прокладок для компенсации несоответствия.

| Метод устранения | Надежность | Сложность | Риски |

| Замена шпилек | Высокая | Средняя/Высокая | Нет при правильном монтаже |

| Переходные гайки | Средняя | Низкая | Откручивание, вибрация |

| Проставки со шпильками | Высокая | Средняя | Некорректная толщина, биение |

Использование деформированных или грязных колесных гаек

Деформированные гайки не обеспечивают равномерного прижимного усилия на диск, что приводит к неравномерному распределению нагрузки на ступицу. Это вызывает биение колеса при движении, ускоренный износ подшипников и деформацию посадочных отверстий диска. Особенно критично при использовании легкосплавных колес, чувствительных к перекосу крепежа.

Загрязнение резьбы или контактных поверхностей (песок, коррозия, остатки смазки) мешает правильной затяжке. Грязь создает ложное ощущение достижения нужного момента затяжки, а коррозия увеличивает трение, препятствуя равномерному прилеганию гайки к диску. Это провоцирует самопроизвольное ослабление крепления или, наоборот, заклинивание гаек.

Способы устранения проблемы

Обязательные действия:

- Замена всех деформированных гаек новыми (оригинальными или рекомендованными производителем дисков)

- Очистка резьбы шпилек щеткой по металлу перед установкой колеса

- Удаление загрязнений с конусной части новых гаек растворителем

Профилактические меры:

- Регулярная мойка колесных арок и дисков для предотвращения накопления грязи

- Использование защитных колпачков для гаек (при отсутствии противопоказаний от производителя дисков)

- Контроль состояния резьбы шпилек и своевременная замена поврежденных элементов

- Применение графитовой смазки только на резьбу шпилек в минимальном количестве

Важно: Затяжку гаек производить динамометрическим ключом с соблюдением момента, указанного для конкретной модели ВАЗ 2109 (обычно 70-90 Н·м). Повторная протяжка обязательна после первых 100 км пробега.

Неправильная протяжка крепежа при установке колес

Неравномерное или недостаточное усилие при затяжке гаек (или болтов) – распространенная ошибка, приводящая к разболтовке дисков на ВАЗ 2109. Часто это происходит при использовании пневмоинструмента без контроля момента или ручной установке "на глаз", когда центральные элементы затянуты сильнее периферийных. Результатом становится неравномерное распределение нагрузки на шпильки и ступицу.

Последствия такой протяжки проявляются характерной вибрацией кузова и руля на определенных скоростях (обычно от 60 км/ч), усиливающейся при торможении. Со временем это вызывает деформацию посадочного отверстия диска ("овализацию"), ускоренный износ подшипников ступицы, а в критических случаях – срыв резьбы шпилек или поломку колесных болтов из-за усталости металла.

Способы устранения и профилактики

Для предотвращения проблемы обязательно используйте динамометрический ключ. Правильный момент затяжки для ВАЗ 2109 составляет 88-108 Н·м (уточняйте в мануале для конкретной модели диска). Придерживайтесь алгоритма:

- Наживите все гайки/болты руками.

- Затяните крепеж крест-накрест (по схеме "звезда") в два этапа:

- Первый проход – 50% от номинального момента.

- Второй проход – 100% номинального момента.

- После пробега 50-100 км повторно протяните колеса холодными до указанного момента.

Если признаки разболтовки уже появились:

- Снимите колесо и тщательно осмотрите шпильки, отверстия диска и гайки на предмет повреждений резьбы, трещин или деформации.

- Замените все сомнительные элементы (шпильки, гайки/болты).

- Проверьте посадочную плоскость диска на искривление. При сильной деформации диск подлежит замене.

- Установите колесо заново, соблюдая схему крест-накрест и используя динамометрический ключ.

Естественный износ резьбовых соединений

Постоянное воздействие вибраций, ударных нагрузок и коррозии приводит к механическому истиранию металла на гранях резьбы шпилек и гаек. Особенно интенсивно этот процесс протекает при частых монтажно-демонтажных операциях с колесами или использовании ударного инструмента без предварительной обработки соединений проникающей смазкой. Со временем профиль резьбы деформируется, уменьшается высота витков, снижается сила трения между деталями.

Нарушение геометрии резьбы проявляется характерным "слизыванием" первых ниток на шпильках при закручивании, появлением люфта в соединении, самопроизвольным отворачиванием гаек во время движения. Критический износ резьбы провоцирует перекос колесного диска относительно ступицы, что усиливает биение и ускоряет разрушение крепежа.

Способы устранения последствий износа

- Замена шпилек: выпрессовка старых шпилек через отверстия ступицы с последующей установкой новых с применением резьбового герметика.

- Восстановление резьбы метчиком: аккуратная прогонка резьбы метчиком подходящего размера для удаления заусенцев (только при незначительном износе).

- Установка футорок: вкручивание ремонтных втулок с внутренней и наружной резьбой в изношенные отверстия ступицы.

| Признак износа | Рекомендуемое действие |

| Срыв резьбы на 1-2 нитках | Прогонка метчиком/плашкой + замена гайки |

| Глубокие повреждения (>30% профиля) | Обязательная замена шпильки |

| Деформация посадочного места шпильки | Расточка отверстия + установка футорки |

- Очистите резьбу металлической щеткой и обработайте WD-40 перед демонтажем.

- При замене шпилек используйте динамометрический ключ для затяжки (88-113 Н∙м для ВАЗ 2109).

- Нанесите медную или графитовую смазку на новые шпильки для защиты от закисания.

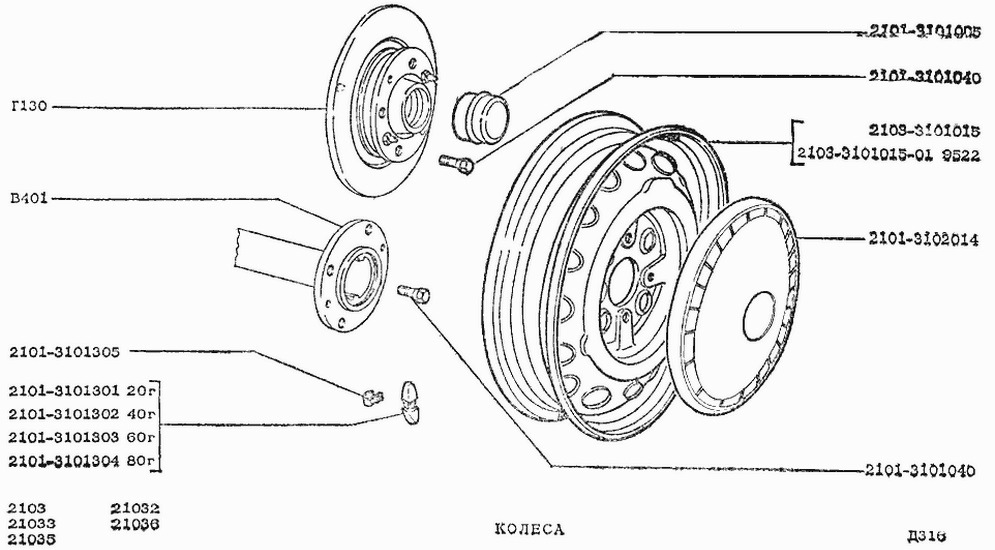

Применение неоригинальных дисков с некорректными отверстиями

Использование колесных дисков, не соответствующих штатной разболтовке ВАЗ 2109 (4×98 мм), провоцирует критическую деформацию посадочных отверстий. Даже минимальное несовпадение шага крепежа (например, 4×100) вызывает неравномерное распределение нагрузки на шпильки при затяжке. Это приводит к образованию микротрещин в материале диска вокруг отверстий и постепенному "разбиванию" посадочных мест.

Некорректный центр отверстий относительно шпилек создает дисбаланс колеса, вибрации на руле и ускоренный износ ступичных подшипников. При длительной эксплуатации возможно полное разрушение крепежных узлов из-за усталости металла, особенно при динамических нагрузках (попадание в ямы, резкое торможение).

Методы устранения проблемы

Категорически запрещено:

- Расточка отверстий под больший диаметр – нарушает геометрию контактных плоскостей.

- Установка конусных переходников (PCD-адаптеров) – увеличивает плечо нагрузки на шпильки.

- Применение эксцентричных болтов – создает локальные напряжения в металле.

Безопасные решения:

- Подбор дисков с правильной разболтовкой (4×98) – единственный гарантированно надежный вариант.

- Использование универсальных дисков с технологией MULTI-PCD (например, 4×98/100), где производитель предусмотрел корректные посадочные места для обоих стандартов.

- Установка оригинальных колес ВАЗ – гарантирует полное соответствие параметрам ступицы.

| Параметр | Некорректный диск | Безопасная альтернатива |

|---|---|---|

| Совпадение PCD | Отклонение ≥2 мм | Точное соответствие 4×98 |

| Риск разрушения | Высокий (вибрация, срыв резьбы) | Отсутствует |

| Ресурс подвески | Сокращение на 40-60% | Штатный срок службы |

Перегруз автомобиля и агрессивная езда

Превышение допустимой грузоподъемности автомобиля создает критическую нагрузку на ходовую часть. Под весом лишнего груза ступичные узлы и крепежные шпильки испытывают перенапряжение, что приводит к постепенной деформации отверстий в дисках. Особенно опасна неравномерная загрузка, когда основная масса приходится на одно колесо.

Резкие старты с пробуксовкой, экстренное торможение и прохождение поворотов на высокой скорости вызывают ударные нагрузки на разболтовку. При агрессивном вождении шпильки и крепежные отверстия дисков работают на срез, что ускоряет разбивание посадочных мест. Вибрация от неровностей дороги в таких условиях усиливает разрушающий эффект.

Последствия и профилактика

Комбинация этих факторов приводит к характерным признакам неисправности:

- Видимая эллипсовидная деформация отверстий под шпильки

- Появление люфта колеса при покачивании

- Биение руля на определенных скоростях

- Характерный стук в подвеске при движении по неровностям

Для предотвращения проблемы необходимо:

- Строго соблюдать нормы загрузки из технической документации

- Равномерно распределять груз в салоне и багажнике

- Избегать резких маневров, особенно с груженым авто

- Контролировать состояние колесных дисков при плановом ТО

| Фактор риска | Допустимое значение |

|---|---|

| Максимальная нагрузка на ось | Не более 700 кг (передняя) |

| Допустимая масса прицепа | До 450 кг (без тормозов) |

| Рекомендуемый стиль вождения | Плавное ускорение/торможение |

При обнаружении любых признаков деформации разболтовки требуется немедленная замена диска. Эксплуатация автомобиля с поврежденными посадочными отверстиями создает угрозу отрыва колеса на ходу.

Повреждение шпилек крепления колеса

Основной причиной разрушения шпилек является превышение момента затяжки колесных гаек при монтаже. Применение ударного инструмента (пневмогайковёрта) без контроля усилия создает критическое напряжение в металле, что ведет к деформации резьбы или срыву шпильки. Несоответствие параметров дисков (неправильная конусность отверстий, отклонение диаметра центровочного отверстия) вызывает неравномерное распределение нагрузки и изгибающие нагрузки.

Коррозия и естественный износ также снижают прочность элементов. Агрессивная среда (реагенты, влага) провоцирует электрохимическую коррозию, особенно в зоне контакта диска со ступицей. Механические повреждения при наезде на препятствия или ДТП создают ударные нагрузки, превышающие предел прочности стали.

Способы устранения и профилактики

Обязательная замена поврежденных шпилек выполняется только полным комплектом на ступицу. Последовательность работ:

- Демонтаж тормозного диска/барабана и ступичного подшипника

- Выпрессовка дефектной шпильки гидравлическим прессом

- Установка новой шпильки (со стороны задней части ступицы) с запрессовкой до упора

- Контроль глубины посадки и параллельности оси шпильки

Профилактические меры:

- Использование динамометрического ключа с соблюдением момента затяжки 88-108 Н∙м

- Очистка посадочных поверхностей ступицы и диска от грязи

- Регулярная смазка резьбы графитовой смазкой

- Проверка геометрии дисков при подборе (совпадение PCD 4х98, диаметра ЦО 58.6 мм)

| Признак повреждения | Экстренные меры |

|---|---|

| Сорванная резьба | Установка ремонтной шпильки (временное решение) |

| Трещина у основания | Немедленная замена с запрессовкой |

| Деформация ступицы | Полная замена ступичного узла |

Важно: Эксплуатация авто с поврежденными шпильками категорически запрещена – это приводит к отрыву колеса на ходу. После замены обязательна обкатка 50-100 км с последующей повторной протяжкой гаек.

Вибрация руля как первый признак проблемы

Вибрация руля на ВАЗ 2109, особенно проявляющаяся на скоростях 60-80 км/ч, часто сигнализирует о нарушении разболтовки колесных дисков. Этот симптом возникает из-за неравномерного распределения нагрузки на крепежные элементы, что приводит к биению колеса в плоскости вращения. Даже незначительное отклонение от правильной геометрии крепления вызывает дисбаланс, передающийся на рулевую рейку и колонку.

При разболтовке ослабленные или перетянутые болты/гайки не обеспечивают плотного прилегания диска к ступице. Это создает люфт, усиливающийся под нагрузкой: при разгоне, торможении или проезде неровностей. Игнорирование вибрации ускоряет износ подшипников ступицы, рулевых наконечников и элементов подвески, а также деформирует сами крепежные отверстия диска.

Диагностика и устранение

Для подтверждения связи вибрации с разболтовкой выполните:

- Визуальный осмотр крепежа: проверьте следы смещения диска (потертости вокруг отверстий), коррозию или деформацию болтов.

- Контроль затяжки моментом: открутите и затяните болты/гайки динамометрическим ключом с усилием, указанным в руководстве ВАЗ 2109 (обычно 70-90 Н·м).

- Проверка центрирования: убедитесь, что диск плотно садится на ступицу без перекоса. При наличии направляющих штифтов – проверьте их целостность.

Если проблема подтвердилась:

- Замените поврежденные болты/гайки и штифты (при наличии).

- Проверьте посадочные отверстия диска на эллипсность. При сильном износе диск требует замены.

- После ремонта обязательно выполните балансировку колес для компенсации возможного дисбаланса.

| Сопутствующие признаки | Риски при игнорировании |

|---|---|

| Вибрация кузова на высоких скоростях | Разрушение ступичного подшипника |

| Характерный стук при маневрировании | Обрыв шпилек/болтов колеса |

| Неравномерный износ шин | Деформация диска |

Неравномерный износ протектора шин

Неравномерный износ протектора на ВАЗ 2109 напрямую связан с нарушением разболтовки колесных дисков. При неправильном моменте затяжки или деформации крепежных элементов возникает биение колеса в процессе движения. Это приводит к точечным перегрузкам резины и ускоренному истиранию отдельных участков покрышки.

Характерным признаком проблемы является "пилообразный" износ по кромкам протектора или появление локальных "пятен" интенсивного стирания. Особенно критично нарушение контакта для передних управляемых колес, где дополнительно влияют углы установки (развал-схождение).

Основные причины и методы устранения

Для диагностики и решения проблемы выполните следующие действия:

- Контроль момента затяжки

- Проверьте динамометрическим ключом момент затяжки гаек/болтов (88-113 Н∙м для ВАЗ 2109)

- Подтяните крепеж звездообразно с соблюдением этапов: предварительная затяжка → доводка до номинала → контроль после 100 км пробега

- Дефектовка крепежа и посадочных поверхностей

- Замените погнутые шпильки, сорванные гайки и поврежденные болты

- Зачистите ржавчину и забоины на ступице и привалочной плоскости диска шлифовальной бумагой

- Проверка геометрии диска

- Прокатайте диск на стенде для выявления радиального (до 1,4 мм) и бокового (до 1,0 мм) биения

- Замените диски с неисправимыми отклонениями или механическими повреждениями

Обязательно выполните регулировку развала-схождения после любых работ с подвеской или замены дисков! Используйте таблицу для оценки характера износа:

| Вид износа | Вероятная причина |

|---|---|

| Пила по внешнему краю | Недостаточный развал/схождение |

| Лысые пятна по центру | Перекачанные шины + дисбаланс |

| Односторонний скос плеча | Износ шаровых опор или сайлентблоков |

| Волнообразность по протектору | Критический дисбаланс или деформация диска |

Стук или гул в области колес во время движения

Появление посторонних звуков при движении – тревожный сигнал, требующий немедленной диагностики. Причины стука или гула в колесной зоне ВАЗ 2109 часто связаны с нарушением параметров разболтовки или смежными проблемами ходовой части.

Некорректная затяжка гаек колес – распространенный источник опасных звуков. Недостаточный момент затяжки приводит к люфту диска относительно ступицы, вызывая характерный металлический стук, особенно заметный на неровностях или при изменении направления движения. Чрезмерное усилие при закручивании деформирует крепежные элементы или сам диск, провоцируя вибрацию и гул.

Основные причины и методы устранения

Ключевые факторы возникновения шумов и способы их ликвидации:

- Неправильный момент затяжки: Проверьте динамометрическим ключом соответствие момента требованиям для ВАЗ 2109 (88-113 Н·м). Ослабьте и последовательно затяните все гайки крестообразно в несколько этапов.

- Износ или повреждение крепежа: Замените деформированные, сорванные или корродированные болты/гайки. Используйте только оригинальные метизы или аналоги с сертификацией.

- Несоответствие параметров диска: Убедитесь, что вылет (ET), диаметр и ширина диска соответствуют заводским рекомендациям. Проверьте совпадение числа отверстий под болты (PCD 4x98) и диаметра центрального отверстия (58.5 мм).

Дополнительные источники шумов, требующие проверки:

- Подшипники ступиц (гул, нарастающий со скоростью)

- ШРУСы (хруст при поворотах)

- Изношенные шаровые опоры или рулевые наконечники (стук на мелких кочках)

- Лопнувший сайлентблок рычага (металлический лязг)

| Симптом | Вероятная причина, связанная с разболтовкой |

| Ритмичный стук при разгоне/торможении | Слабая затяжка гаек, деформация диска |

| Вибрация руля + гул от 60 км/ч | Неравномерная затяжка, дисбаланс из-за неправильного центрирования |

| Резкий металлический удар при маневре | Критический люфт колеса из-за открутившихся гаек |

После устранения проблем с крепежом обязательно выполните балансировку колес. Если звуки сохраняются – проведите углубленную диагностику подвески и трансмиссии у специалиста. Игнорирование гула или стука чревато отрывом колеса в движении.

Визуальная идентификация люфта диска

Люфт колеса в зоне крепления проявляется визуально при приложении усилия. Для проверки поднимите автомобиль домкратом, чтобы колесо полностью оторвалось от земли. Убедитесь в надежной фиксации машины на подставках.

Возьмитесь руками за верхнюю и нижнюю части шины. Ритмично толкайте колесо поочередно к себе и от себя, прикладывая значительное усилие. Сосредоточьте внимание на области контакта диска со ступицей.

Ключевые признаки люфта

Наблюдайте за поведением диска относительно шпилек или болтов крепления:

- Смещение центрального отверстия – видимый зазор между ступицей и диском при раскачивании.

- Движение крепежных отверстий – смещение краёв отверстий диска относительно шпилек/болтов.

- Неравномерность зазора – изменение просвета между диском и ступицей по окружности при покачивании.

Важно: Отличите люфт диска от износа подшипника ступицы! Подшипниковый люфт вызывает качение колеса вбок (горизонтальное смещение всей ступицы), тогда как разболтовка проявляется только в зоне прилегания диска.

Проверка момента затяжки колесных гаек

Правильный момент затяжки колесных гаек критичен для безопасности и предотвращения повреждений ступицы или дисков. Слишком слабая затяжка приводит к самооткручиванию гаек во время движения из-за вибраций, что чревато потерей колеса. Чрезмерное усилие вызывает деформацию диска, срыв резьбы шпилек или их поломку под нагрузкой.

Проверку момента необходимо проводить после каждой перебортовки колеса, замены дисков или шпилек, а также через 50-100 км пробега после установки колес. Контроль осуществляется только динамометрическим ключом с предварительно очищенной резьбой шпилек и посадочных поверхностей гаек от грязи и следов коррозии.

Процедура проверки и корректировки момента

Выполняйте следующие действия в строгой последовательности:

- Установите автомобиль на ровную площадку, зафиксируйте противооткатными упорами.

- Снимите декоративные колпаки (при наличии).

- Подготовьте динамометрический ключ с диапазоном 70-110 Н·м и насадкой под размер гаек (обычно 19 мм).

- Проверяйте каждую гайку по крестообразной схеме (например: 1-3-4-2 для 4-гаечного крепления) для равномерного распределения усилия.

- Плавно увеличивайте усилие до срабатывания трещотки ключа. Значение момента для ВАЗ 2109: 88-98 Н·м (9-10 кгс·м).

- При отклонении от нормы ослабьте гайку, затем затяните заново с требуемым моментом.

Важно: Замер производите на остывших колесах. Никогда не используйте ударные инструменты или "удлинители" на стандартном ключе – это гарантированно приведет к перетяжке.

| Параметр | Значение для ВАЗ 2109 |

|---|---|

| Стандартный момент затяжки | 88-98 Н·м |

| Диаметр резьбы шпильки | М12×1.25 мм |

| Кол-во гаек на колесо | 4 шт |

| Рекомендуемый инструмент | Динамометрический ключ с пределом 110 Н·м |

Регулярный контроль момента затяжки исключит проблемы с разболтовкой диска, биением колеса и разрушением крепежа. При повторяющемся ослаблении гаек проверьте состояние резьбы шпилек, самих гаек и конусных посадочных поверхностей на дисках.

Контроль состояния резьбы шпилек

Регулярный визуальный осмотр резьбы на шпильках колесных болтов критически важен для безопасности. Обращайте внимание на участки с явными следами деформации, заусенцами или вмятинами, которые могут указывать на повреждение при монтаже.

Проверяйте отсутствие участков со "слизанными" витками, что часто возникает при перекосе колеса во время затяжки. Используйте чистый метчик соответствующего размера для удаления грязи и оценки плавности хода по всей длине резьбы без заеданий.

Ключевые методы контроля

- Тактильная проверка: Проведите пальцем вдоль резьбы для выявления задиров и сколов. Поврежденные участки ощущаются как локальные неровности.

- Тестовое накручивание: Используйте новый колесный болт для проверки хода резьбы. Тугое вращение или необходимость приложения усилия сигнализируют о проблеме.

- Инструментальный контроль: Применение калиброванного резьбового кольца (калибра-резьбонарезника) точно выявляет отклонения профиля резьбы.

Критические дефекты: Поломка более двух смежных витков, продольные трещины у основания шпильки или видимая коррозия, занимающая свыше 30% поверхности резьбы, требуют немедленной замены шпильки.

| Тип повреждения | Допустимость | Действие |

|---|---|---|

| Загрязнение/ржавчина | Да (устраняется) | Очистка щеткой и WD-40 |

| Деформация 1-2 витков у края | Ограниченно | Проходка метчиком + контроль затяжки |

| Срыв резьбы в прижимной зоне | Нет | Замена шпильки |

После восстановления резьбы метчиком обязательно проверяйте момент затяжки динамометрическим ключом. Шпильки с восстановленной резьбой склонны к ослаблению в первые 100-200 км пробега – повторная протяжка обязательна.

Диагностика геометрии колесного диска

Проверка геометрии диска обязательна при вибрациях кузова или руля, неравномерном износе резины, либо после сильного удара о препятствие. Деформации обода или полок нарушают балансировку и контакт шины с дорогой, создавая риски для управляемости.

Начинают диагностику с визуального осмотра: диск очищают от грязи, ищут вмятины, волнообразные искривления кромок, трещины возлу отверстий под болты. Особое внимание уделяют зоне хаба и посадочным полкам – даже незначительная деформация здесь критична для центровки.

Методы инструментальной диагностики

Точную оценку проводят на специальном оборудовании:

- Ручной индикатор (часового типа): Фиксируют диск на ступице, прикладывают ножку индикатора к поверхности обода. Проворачивают колесо, наблюдая за отклонением стрелки – значения свыше 0.5 мм указывают на радиальное или боковое биение.

- Стенд прокатки: Диск с шиной устанавливают на вращающийся вал. Лазерные датчики автоматически измеряют биение в 3 плоскостях (радиальное, осевое, угловое). Результаты выводятся в цифровом виде с указанием зон деформации.

Распространенные дефекты и их признаки:

| Тип деформации | Визуальные/инструментальные признаки | Влияние на авто |

| Радиальное биение ("яйцо") | Вертикальные колебания при вращении, отклонение на индикаторе по внешнему ободу | Вибрация по кузову, ускоренный износ протектора "пятнами" |

| Боковое биение ("восьмерка") | Колебания диска из стороны в сторону, отклонение на индикаторе по боковой поверхности | Биение руля, пилообразный износ кромок шины |

| Деформация хаба | Неравномерный зазор между диском и ступицей, смещение центра вращения | Постоянная вибрация даже после балансировки, разрушение подшипников |

При выявлении отклонений свыше допустимых норм (обычно >1.5 мм для стальных дисков) требуется правка на гидравлическом станке или замена. Алюминиевые диски сложнее поддаются ремонту – сильные деформации часто делают их непригодными к восстановлению из-за риска трещин. После правки обязательна повторная диагностика и балансировка колеса в сборе с шиной.

Экстренные действия при обнаружении разболтовки в пути

При появлении вибрации руля или стука в области колеса немедленно включите аварийную сигнализацию. Плавно снижайте скорость и ищите безопасное место для остановки (обочина, парковка). После остановки поставьте автомобиль на ручной тормоз и подложите противооткатные упоры под противоположные колеса.

Визуально осмотрите проблемное колесо. Проверьте пальцами затяжку каждой гайки (болта) – ослабленные элементы будут иметь люфт. Не продолжайте движение при явных признаках разболтовки: перекосе диска, открученных гайках или поврежденных шпильках.

Алгоритм подтяжки крепежа

Используйте домкрат и баллонный ключ. Поднимите колесо на 2-3 см от земли. Подтягивайте гайки/болты строго по схеме «звезда» для равномерного прилегания диска. Последовательность для 4-гаечного крепления:

| Шаг | Позиция гайки |

|---|---|

| 1 | Верхняя (12 часов) |

| 2 | Противоположная нижняя (6 часов) |

| 3 | Правая боковая (3 часа) |

| 4 | Левая боковая (9 часов) |

После предварительной затяжки опустите автомобиль. Окончательно дотяните крепеж на земле с усилием. Для 5-гаечных дисков применяйте схему через одну гайку по кругу.

Критические ситуации:

- При отсутствии инструмента или срыве резьбы запрещено продолжать движение

- При сильном повреждении шпилек вызовите эвакуатор

- После подтяжки двигайтесь медленно (макс. 60 км/ч) до ближайшего СТО для контроля момента затяжки динамометрическим ключом

Инструменты для обработки резьбы: плашки и метчики

Для восстановления поврежденной резьбы на шпильках ступицы или в самих отверстиях ступичного диска ВАЗ 2109 используются специализированные инструменты: метчики и плашки. Метчики предназначены для нарезания или восстановления внутренней резьбы (например, в отверстиях ступицы), а плашки – для нарезания или восстановления наружной резьбы (например, на шпильках колеса).

Ключевое значение имеет правильный подбор размера инструмента. Для работы с крепежом колес ВАЗ 2109 используется резьба М12х1.25. Обязательно применяйте смазочно-охлаждающую жидкость (СОЖ) – масло или специальную смазку для резьбонарезания – это облегчит процесс, снизит риск поломки хрупкого инструмента и улучшит качество резьбы.

Применение инструментов при ремонте разболтовки

Восстановление резьбы в ступице требует особой осторожности. Используйте метчик М12х1.25:

- Очистите отверстие от грязи, ржавчины и металлической стружки.

- Обильно смажьте метчик и отверстие.

- Вставьте метчик строго перпендикулярно плоскости ступицы.

- Плавно вращайте метчик по часовой стрелке на 1-2 оборота, затем делайте пол-оборота назад для слома стружки.

- Продолжайте осторожно, пока метчик не пройдет всю длину резьбы.

Для восстановления резьбы на шпильках колеса используйте плашку М12х1.25:

- Очистите шпильку от загрязнений.

- Смажьте плашку и шпильку.

- Наденьте плашку на конец шпильки, держа ее строго перпендикулярно.

- Вращайте плашку по часовой стрелке с легким нажимом, периодически делая обратные повороты для удаления стружки.

- Прогоните резьбу на всю необходимую длину шпильки.

Важно: Работа требует аккуратности. Приложение чрезмерного усилия или перекос инструмента могут привести к:

- Поломке метчика/плашки внутри отверстия или на шпильке.

- Окончательной порче резьбы.

- Необходимости замены ступицы или шпилек.

| Тип резьбы | Инструмент | Основное применение при ремонте ВАЗ 2109 |

|---|---|---|

| Внутренняя (отверстие в ступице) | Метчик М12х1.25 | Восстановление сорванной резьбы под колесные болты/шпильки |

| Наружная (шпилька колеса) | Плашка (лерка) М12х1.25 | Восстановление поврежденной резьбы на колесных шпильках |

Замена поврежденных шпилек крепления

Повреждённые шпильки крепления колёс на ВАЗ 2109 – критическая неисправность, напрямую влияющая на безопасность движения. Их деформация, срыв резьбы или излом возникают из-за перетяжки гаек ударным инструментом, коррозии, ударных нагрузок на колёса или использования нештатных дисков с неверным посадочным отверстием.

Игнорирование проблемы приводит к биению колеса, самопроизвольному откручиванию гаек, а в крайних случаях – к отрыву колеса при движении. Замену повреждённой шпильки необходимо выполнять незамедлительно после обнаружения дефекта, используя правильную технологию для обеспечения надёжной фиксации.

Порядок замены шпильки

- Подготовка автомобиля: Поставьте машину на ровную площадку, затяните ручной тормоз, подложите противооткатные башмаки под противоположное колесо. Ослабьте гайки на ремонтируемом колесе, затем поддомкратьте автомобиль и снимите колесо.

- Демонтаж тормозного барабана/диска: Открутите направляющие шпильки и снимите тормозной барабан (заднее колесо) или открутите два направляющих болта и снимите тормозной диск (переднее колесо), обеспечив доступ к ступице.

- Выбивание старой шпильки: Найдя повреждённую шпильку на фланце ступицы, нанесите несколько сильных ударов молотком по её торцу через медную или алюминиевую наставку. Шпилька должна выйти с обратной стороны фланца.

- Установка новой шпильки:

- Вставьте новую шпильку (маркировка должна соответствовать оригиналу: М12х1.25) в отверстие фланца ступицы с обратной стороны (со стороны, обращённой к оси).

- Плотно прижмите буртик (воротник) шпильки к фланцу ступицы. Для этого используйте специальный съёмник или накрутите гайку с большой шайбой и стяните её, пока буртик не сядет в посадочное место.

- Сборка: Установите обратно тормозной барабан или диск, затянув направляющие элементы. Наденьте колесо, наживите все гайки крест-накрест. Опустите автомобиль с домкрата и окончательно затяните колёсные гайки динамометрическим ключом с моментом 88-113 Н·м.

| Ключевой момент | Значение/Рекомендация |

|---|---|

| Тип резьбы новой шпильки | М12х1.25 (обязательно сверьтесь со старой) |

| Момент затяжки колёсных гаек | 88-113 Н·м (Используйте динамометрический ключ!) |

| Обязательная проверка | Проверка надёжности посадки буртика шпильки после установки |

| Риск при неправильной установке | Самопроизвольное откручивание колеса, разрушение ступицы |

Важно: Никогда не пытайтесь "нарастить" резьбу повреждённой шпильки плашкой или восстановить её иными способами – только полная замена гарантирует надёжность. Убедитесь, что буртик новой шпильки плотно и без перекоса сел в своё посадочное место на фланце ступицы. После пробега 50-100 км повторно проверьте момент затяжки всех колёсных гаек.

Подбор качественного комплекта заменных гаек

Некачественные гайки быстро деформируются при затяжке, что приводит к неравномерному распределению нагрузки на ступицу и ускоренному износу деталей подвески. Ржавчина на резьбе провоцирует закисание крепежа, усложняя демонтаж колеса в экстренной ситуации и увеличивая риск срыва шлицов при откручивании.

Использование контрафактных изделий с нарушенной геометрией резьбы вызывает биение колеса на высоких скоростях, вибрацию руля и преждевременный выход из строя ступичных подшипников. Некорректная конусная посадка из-за отклонений в размерах нарушает центровку диска, провоцируя его радиальное смещение при движении.

Критерии выбора надежного крепежа

Обязательно проверяйте соответствие техническим параметрам:

- Размер резьбы: исключительно М12х1.25 мм для ВАЗ 2109

- Длина: 28-32 мм для штампованных дисков, 35-40 мм для литых

- Коническая посадка: угол 60° (маркировка "R12" или "K12")

Обращайте внимание на материал изготовления и защиту:

| Материал | Покрытие | Срок службы |

| Легированная сталь 10.9 | Цинкование + хроматирование | 7+ лет |

| Углеродистая сталь 8.8 | Гальваническое цинкование | 3-5 лет |

Избегайте визуальных дефектов:

- Сколы на конусной части

- Неровная нарезка резьбы

- Разная масса гаек в комплекте

При установке соблюдайте ключевые правила:

- Затягивайте крестообразно динамометрическим ключом с усилием 88-98 Н·м

- Наносите на резьбу графитовую смазку перед монтажом

- Проверяйте затяжку после первых 100 км пробега

Правильная последовательность затяжки колесных болтов

Равномерное распределение усилия при затяжке предотвращает деформацию колесного диска и обеспечивает надежную посадку на ступицу. Нарушение порядка может вызвать биение колеса, вибрации руля и ускоренный износ подшипников ступицы.

Перед затяжкой очистите посадочные поверхности диска и ступицы от грязи. Все болты должны быть наживлены вручную до соприкосновения диска со ступицей. Окончательная затяжка выполняется динамометрическим ключом с усилием 88-108 Н·м (согласно спецификации ВАЗ 2109) в два этапа: предварительный и финальный.

Схема затяжки для 4-х болтов

- Затяните болт №1 на 50% от требуемого момента

- Перейдите к диагонально противоположному болту №3 и затяните на 50%

- Затяните болт №2 (соседний к №1) на 50%

- Затяните оставшийся болт №4 на 50%

- Повторите последовательность 1→3→2→4 с полным моментом (100%)

Визуализация схемы:

| Болт №1 | Болт №2 |

| Болт №4 | Болт №3 |

После пробега 50-100 км повторно проверьте момент затяжки. Используйте только исправные болты без признаков деформации резьбы или сколов. Не применяйте смазку на резьбу без указания производителя.

Применение динамометрического ключа для точной протяжки

Неправильное усилие при затяжке колесных болтов или гаек является одной из ключевых причин разболтовки дисков. Слишком слабая затяжка может привести к самоотвинчиванию во время движения, а чрезмерная – вызвать деформацию диска или срыв резьбы. Использование динамометрического ключа позволяет точно контролировать прикладываемое усилие, обеспечивая равномерное распределение нагрузки и надежную фиксацию колеса.

Для правильной протяжки колес ВАЗ 2109 рекомендуется выполнять затяжку в два этапа: сначала предварительная затяжка с моментом 20-30 Н·м по схеме "крест-накрест", затем окончательная затяжка с усилием 70-85 Н·м в той же последовательности. Данные значения могут незначительно отличаться в зависимости от года выпуска автомобиля и типа дисков (штампованные или легкосплавные), поэтому всегда сверяйтесь с руководством по эксплуатации.

Порядок действий

- Установите колесо на ступицу и наживите все болты/гайки вручную

- Произведите предварительную затяжку крепежа динамометрическим ключом (20-30 Н·м) по диагональной схеме

- Окончательно затяните каждый крепеж с усилием 70-85 Н·м в той же последовательности

- Проверьте равномерность усилия двойным проходом по всем точкам крепления

| Тип диска | Рекомендуемый момент (Н·м) | Схема затяжки |

|---|---|---|

| Штампованный | 70-80 | Крест-накрест |

| Легкосплавный | 75-85 |

Внимание: Запрещается использование пневмогайковерта для финальной затяжки – это неизбежно приводит к превышению допустимого момента. После пробега 50-100 км обязательно выполните контрольную проверку усилия динамометрическим ключом.

Использование направляющих втулок для неоригинальных дисков

При установке неоригинальных дисков на ВАЗ 2109 часто возникает проблема несовпадения центрального отверстия диска с посадочным диаметром ступицы. Это приводит к биению колеса даже при правильной разболтовке, так как диск центрируется исключительно конусом болтов или гаек.

Направляющие втулки (центровочные кольца) изготавливаются из прочных полимеров или алюминия и устанавливаются в центральное отверстие диска. Их наружный диаметр соответствует размеру отверстия диска, а внутренний – точно совпадает с диаметром ступицы автомобиля. Это обеспечивает жесткую механическую центровку колеса перед затяжкой крепежа.

Применение и особенности

Правильный монтаж включает несколько этапов:

- Точный подбор размеров: Втулки должны плотно садиться как в диск, так и на ступицу (допуск 0.1-0.3 мм).

- Установка перед навешиванием диска: Кольцо вставляется в отверстие диска до упора.

- Контроль посадки: Диск с втулкой должен легко, без перекосов надеваться на ступицу.

Важно: Втулки не заменяют затяжку крепежа! Болты/гайки закручиваются крестообразно в несколько этапов с постепенным увеличением момента.

Преимущества метода:

- Исключение вибраций на высоких скоростях

- Снижение нагрузки на крепеж и ступичные подшипники

- Предотвращение деформации дисков

| Материал втулок | Срок службы | Особенности |

| Пластик (нейлон, ABS) | 2-4 года | Не корродирует, дешевле, боится перегрева |

| Алюминий | Неограничен | Термостойкие, дороже, требуют смазки при монтаже |

Шлифовка посадочной поверхности ступицы

При критичном биении ступичного фланца или его коррозионном повреждении шлифовка восстанавливает геометрию посадочной зоны под колесный диск. Процедура устраняет овальность, задиры и глубокие риски, препятствующие плотному прилеганию колеса. Без этой обработки даже новые диски не обеспечат правильной центровки.

Технологически операция выполняется на токарном станке со снятием минимального слоя металла (не более 0.3 мм). Ступицу демонтируют, фиксируют в патроне через переходник и протачивают контактную плоскость и центрующий буртик. Альтернатива – ручная шлифовка лепестковым кругом с контролем индикатором, но это менее точный метод.

Ключевые аспекты технологии

- Контроль биения: после обработки допуск не превышает 0.05 мм на диаметре ступицы

- Защита от коррозии: шлифованную поверхность немедленно покрывают консистентной смазкой

- Совместимость: метод применим для штампованных и легкосплавных дисков

| Параметр | Норма до обработки | Требуемое значение |

|---|---|---|

| Высота центрующего буртика | ≥6 мм | Не изменяется |

| Диаметр посадочного цилиндра | 58.5±0.1 мм | Допускается уменьшение до 58.2 мм |

Важно: При глубине дефектов свыше 0.5 мм или наличии трещин ступица подлежит замене. После шлифовки обязательна установка дисков с правильной вылетной характеристикой (ET 35-40 для ВАЗ 2109) для сохранения нагрузки на подшипник.

Обработка резьбы аэрозольными очистителями

Загрязнение или коррозия резьбовых соединений ступиц и колесных болтов (гаек) – частая причина проблем с разболтовкой дисков на ВАЗ 2109. Аэрозольные очистители эффективно растворяют ржавчину, грязь, остатки смазки и дорожные реагенты, накопившиеся в резьбе. Их применение особенно критично при сезонной смене колес или после эксплуатации в условиях высокой влажности и соли.

Проникающая способность аэрозоля позволяет составу попадать в труднодоступные участки резьбы, где механическая очистка щеткой невозможна. Это снижает риск срыва резьбы при откручивании, уменьшает усилие, необходимое для демонтажа колеса, и предотвращает повреждение крепежных элементов. Регулярная обработка является ключевой профилактической мерой против прикипания и заклинивания.

Порядок обработки резьбы

- Подготовка: Очистите видимую грязь вокруг болтов (гаек) и резьбовых отверстий в ступице сухой щеткой.

- Нанесение: Равномерно распылите аэрозольный очиститель (WD-40, LIQUI MOLY Rost-Off или аналоги) непосредственно на резьбу каждого болта/гайки и в отверстия ступицы. Удерживайте баллон вертикально.

- Выдержка: Дайте составу действовать 5-15 минут для растворения загрязнений и коррозии. При сильном закисании повторите нанесение.

- Механическая очистка: Используйте металлическую щетку для удаления размягченных отложений с витков резьбы болтов.

- Прогон резьбы: Перед установкой колеса вручную накрутите и свинтите каждый болт (гайку) несколько раз для распределения очистителя и проверки хода.

Важные нюансы

- Выбор состава: Используйте специализированные проникающие жидкости или очистители контактов. Избегайте агрессивных растворителей, разрушающих металл.

- После обработки: Перед затяжкой колеса протрите резьбу сухой ветошью для удаления излишков очистителя и продуктов коррозии.

- Доп. защита: Нанесите минимальное количество графитовой смазки или медной пасты только на резьбу перед окончательной затяжкой для предотвращения коррозии.

- Безопасность: Работайте в проветриваемом месте, используйте перчатки и защиту для глаз.

| Преимущества метода | Риски при игнорировании |

|---|---|

| Простота и доступность применения | Заклинивание болтов/гаек |

| Снижение усилия при откручивании | Срыв резьбы на ступице или болте |

| Профилактика коррозии | Деформация крепежа при демонтаже |

| Увеличение срока службы резьбовых соединений | Неравномерная затяжка колеса |

Установка центрирующих колесных проставок

Центрирующие проставки представляют собой металлические кольца с конической или цилиндрической поверхностью, компенсирующие зазор между центральным отверстием диска (ЦО) и ступицей ВАЗ 2109. Их монтаж обязателен при использовании нештатных дисков с увеличенным ЦО (например, 67.1 мм вместо заводских 58.6 мм), так как отсутствие плотной посадки приводит к биению колеса.

Для правильной установки демонтируйте колесо, очистите посадочные поверхности ступицы и диска от грязи и коррозии. Наденьте проставку на ступичный выступ до полного прилегания, совместив фаски. Установите диск, совместив отверстия крепежа, после чего затяните болты/гайки крестообразной схемой в несколько этапов с усилием 88-108 Н·м.

Критерии выбора и особенности эксплуатации

Типы проставок:

- Пластиковые (универсальные) – бюджетный вариант, но менее долговечны

- Алюминиевые – оптимальны по цене и весу

- Стальные – максимальная прочность, но подвержены коррозии

Обязательные требования:

- Точное соответствие внутреннего диаметра проставки диаметру ступицы (58.6 мм для ВАЗ 2109)

- Внешний диаметр должен равняться ЦО диска (например, 67.1 мм)

- Высота подбирается индивидуально под конструкцию диска

| Параметр | Ступица ВАЗ 2109 | Проставка | Диск |

|---|---|---|---|

| Диаметр (мм) | 58.6 | Внутр.: 58.6 Внеш.: по ЦО диска |

67.1 (пример) |

После установки обязательно проверяйте затяжку болтов после первых 100 км пробега. Использование проставок без юбки (только кольцо) требует аккуратной затяжки для предотвращения перекоса. Отказ от центрирующих элементов при несовпадении диаметров приведет к ускоренному износу подвески и деформации дисков.

Применение фиксирующего резьбового герметика

Фиксирующий резьбовой герметик заполняет микрозазоры между витками резьбы, создавая дополнительное сопротивление вибрациям и динамическим нагрузкам. Анаэробные составы после затяжки полимеризуются в отсутствии воздуха, образуя прочный пластичный слой, предотвращающий самопроизвольное откручивание колесных болтов даже при длительной эксплуатации по неровным дорогам.

Ключевым преимуществом является сохранение заданного момента затяжки – в отличие от механических методов фиксации (контргайки, шплинты), герметик не требует периодической подтяжки соединений. При этом демонтаж остается возможным стандартным инструментом без повреждения резьбы при правильном подборе класса фиксации состава.

Технология нанесения

- Очистка резьбы металлической щёткой и обезжиривание растворителем

- Нанесение герметика на 2/3 длины резьбы болта равномерным слоем

- Сборка соединения с немедленной затяжкой требуемым моментом

- Выдержка 12-24 часа до полной полимеризации перед эксплуатацией

Критерии выбора состава:

| Сила фиксации | Средняя (зелёные марки Loctite 243) |

| Температурный диапазон | От -50°C до +150°C |

| Вязкость | Средняя (проникновение в мелкие зазоры) |

Предостережение: Избегайте составов с максимальной фиксацией (красные марки) – они требуют нагрева для демонтажа и могут повредить алюминиевые ступицы. Не наносите герметик на загрязнённую резьбу или поверх консистентной смазки.

Своевременная протяжка гаек после замены колес

После замены колес на ВАЗ 2109 обязательна повторная протяжка крепежных элементов через 50-100 км пробега. Это связано с естественной усадкой новых деталей (ступицы, диска), температурной деформацией металла и вибрациями, вызывающими ослабление соединения. Игнорирование процедуры приводит к биению колеса, повреждению шпилек и риску полного откручивания гайки в движении.

Для правильной протяжки используйте динамометрический ключ, предварительно проверив надежность фиксации автомобиля на ровной поверхности. Затяжку выполняйте исключительно на холодных колесах после остановки двигателя и остывания тормозных механизмов. Соблюдайте схему "крест-накрест" для равномерного распределения усилия по всем точкам крепления.

Ключевые этапы и параметры

- Последовательность затяжки:

- Начните с верхней гайки

- Перейдите к диаметрально противоположной

- Повторите для оставшихся пар по крестообразной схеме

- Контроль момента усилия:

Тип диска Н·м кгс·м Штампованный 66-86 7-9 Легкосплавный 66-86 7-9 - Повторите процедуру после каждых 500 км пробега в течение первых 2000 км

- Избегайте применения пневмоинструмента – только ручная дотяжка

Контроль состояния крепежа на каждом ТО

Регулярная проверка колесных гаек/болтов на каждом техническом обслуживании – обязательная процедура для предотвращения разболтовки дисков. Пренебрежение этим этапом приводит к критическому ослаблению креплений во время эксплуатации, что создает угрозу безопасности водителя и пассажиров.

Контроль включает визуальный осмотр крепежа на предмет деформаций, следов коррозии или механических повреждений, а также проверку соответствия моменту затяжки с помощью динамометрического ключа. Обязательной замене подлежат элементы с сорванной резьбой, трещинами или значительным износом граней.

Порядок выполнения работ

- Очистите резьбовые соединения от грязи металлической щеткой

- Последовательно проверьте момент затяжки каждой гайки/болта в соответствии с параметрами:

| Тип крепежа | Момент затяжки (Н·м) |

|---|---|

| Стальные штампованные диски | 70-85 |

| Легкосплавные диски | 65-75 |

- При замене крепежа используйте только оригинальные детали или аналоги с сертифицированными характеристиками

- После протяжки отметьте положение гаек краской для визуального контроля смещения

- Повторно проверьте момент затяжки через 100 км пробега после обслуживания

Использование дисков с правильным вылетом и диаметром

Некорректные параметры дисков – распространенная причина разболтовки колес на ВАЗ 2109. Вылет (ET) и диаметр напрямую влияют на распределение нагрузок в ступичном узле и контакт колеса с шпильками. Отклонение от заводских значений ET 35–40 мм для штампованных и ET 35 мм для литых дисков смещает точку приложения сил, провоцируя вибрации и постепенное разрушение крепежа.

Диаметр диска должен строго соответствовать посадочному размеру ступицы (58.5 мм) и параметрам штатной резины. Установка колес большего диаметра без корректировки подвески увеличивает рычаг воздействия на шпильки. Слишком широкий диск с неправильным ET вызывает трение о элементы подвески или кузова при повороте, создавая дополнительные ударные нагрузки на крепление.

Критерии выбора и последствия нарушений

Обязательные параметры для ВАЗ 2109:

- Диаметр: 13–14 дюймов (рекомендованный заводом)

- Вылет (ET): 35–40 мм

- Сверловка (PCD): 4x98 мм

- Диаметр центрального отверстия (DIA): 58.5 мм

Распространенные ошибки и риски:

| Ошибка | Последствие |

|---|---|

| ET < 35 мм (выступающий диск) | Перегруз внешних шпилек, контакт с арками |

| ET > 40 мм (утопленный диск) | Ударные нагрузки на внутренние шпильки, трение о тормоза |

| DIA > 58.5 мм без переходных колец | Биение колеса, неравномерная затяжка гаек |

| PCD ≠ 4x98 мм (например, 4x100) | Деформация шпилек, неполный контакт диска |

Способы контроля и устранения проблем:

- Проверяйте маркировку диска перед покупкой (пример: 5.5Jx14 ET35 4x98 D58.5).

- Используйте центрирующие кольца при DIA > 58.5 мм.

- Избегайте проставок для изменения вылета – они увеличивают нагрузку на шпильки.

- При замене шпилек устанавливайте усиленные модели (класс прочности 10.9 и выше).

Избегание перегрузки автомобиля сверх нормы

Превышение допустимой массы автомобиля создает критическую нагрузку на узлы подвески и колесные крепления, включая шпильки разболтовки. Деформация ступицы или срыв резьбы при перегрузе напрямую влияют на надежность фиксации колесных дисков, провоцируя вибрации и разрушение крепежа.

Контролируйте общий вес перевозимых грузов, включая пассажиров и багаж, сверяясь с технической документацией ВАЗ 2109. Максимальная разрешенная масса обычно не превышает 1400 кг – распределяйте нагрузку равномерно в салоне и багажнике, избегая смещения центра тяжести.

Практические меры предотвращения перегруза

- Регулярное взвешивание – используйте автомобильные весы перед длительными поездками с грузом

- Распределение веса – размещайте тяжелые предметы ближе к осям, не допуская перекоса кузова

- Контроль давления в шинах – повышайте его на 0.2-0.3 бар при полной загрузке согласно рекомендациям производителя

| Параметр | Норма для ВАЗ 2109 | Последствия превышения |

|---|---|---|

| Полная масса | 1375 кг | Деформация ступичных подшипников |

| Допустимая нагрузка на багажник | 50 кг | Прогиб задних лонжеронов |

- Проверяйте индексы нагрузки шин – они должны соответствовать весу автомобиля в снаряженном состоянии плюс запас 20%

- Устанавливайте усиленные пружины при регулярных перевозках грузов – это снижает риск проседания подвески

- Избегайте тюнинга с увеличением массы – массивные обвесы или звукоизоляция добавляют постоянную нагрузку

Применение только заводских или сертифицированных гаек

Использование оригинальных или сертифицированных производителем гаек критически важно для сохранения правильной разболтовки колес на ВАЗ 2109. Несоответствующие крепежные элементы нарушают геометрию посадки диска на ступицу, что приводит к неравномерному распределению нагрузки и вибрациям. Дешевые аналоги часто не обеспечивают точного совпадения конусной формы и угла прижима, провоцируя постепенное ослабление соединения даже при затяжке рекомендуемым моментом.

Сертифицированные гайки изготавливаются с жестким соблюдением параметров:

- Точный угол конуса (обычно 60° для стальных дисков)

- Соответствие диаметру отверстий в диске

- Качественный металл, исключающий деформацию при затяжке

- Грамотная резьба (М12х1.25 для ВАЗ 2109)

При выборе крепежа учитывайте:

| Тип диска | Рекомендуемый крепеж |

|---|---|

| Штампованный стальной | Гайки с коническим поджимом (тип "грибок") |

| Легкосплавный | Гайки с радиальным конусом или сферическим наконечником* |

*Требуют проверки совместимости с конкретной моделью диска

Запрещается применять:

- Гайки с поврежденной резьбой или конусной частью

- Крепеж с несоответствующим углом конуса

- Элементы с признаками коррозии или трещинами

- Комплекты от разных производителей в одном колесе

Регулярно проверяйте состояние гаек и момент затяжки (не реже чем через 500 км после установки новых дисков или шин). Используйте только динамометрический ключ с настройкой на 70-90 Н·м для ВАЗ 2109. Экономия на крепеже неизбежно приводит к ускоренному износу ступичных подшипников, деформации дисков и потере управляемости.

Регулярная очистка резьбовых соединений от грязи

Загрязнение резьбы болтов и гаек – частая причина ослабления крепления колесных дисков на ВАЗ 2109. Частицы песка, коррозия, дорожные реагенты и засохшая грязь нарушают правильное прилегание контактных поверхностей. Это создает ложное ощущение затяжки при монтаже, хотя фактическое усилие крепления оказывается недостаточным для безопасной эксплуатации.

Постепенное накопление отложений в витках резьбы увеличивает трение при закручивании, препятствует равномерному распределению нагрузки и провоцирует коррозионные процессы. Особенно опасны абразивные частицы: они повреждают металл, деформируют профиль резьбы и в критических случаях приводят к срыву шпилек или гаек во время движения.

Порядок и методы очистки

Систематическая обработка резьбы выполняется при каждом снятии колеса. Основные этапы:

- Механическая очистка сухой щеткой для удаления крупных частиц

- Обработка специальными очистителями (WD-40, LIQUI MOLY Bremsenreiniger)

- Проход резьбоочистителем (метчиком/лопаткой) по размеру резьбы

- Контроль состояния витков на предмет сколов или деформации

- Нанесение графитовой смазки или медного спрея для защиты

Запрещено: использовать ударные инструменты без предварительной очистки, зачищать резьбу напильником или наждачной бумагой, применять масляные смазки.

| Инструмент | Назначение | Периодичность |

|---|---|---|

| Проволочная щётка | Удаление рыхлых отложений | Каждая замена колеса |

| Резьбоочиститель М12×1.25 | Восстановление профиля резьбы | Каждое 2-е ТО или при дефектах |

| Аэрозольный очиститель | Вымывание загрязнений из пазов | Сезонная замена колес |

После очистки обязательна ручная затяжка болтов в правильной последовательности (крестообразно) с контролем момента динамометрическим ключом (87-107 Н·м). Регулярное обслуживание резьбовых соединений предотвращает самооткручивание и увеличивает ресурс ступичных узлов.

Калибровка динамометрического ключа каждые полгода

Динамометрический ключ – критически важный инструмент для соблюдения регламента затяжки колесных болтов. Его погрешность напрямую влияет на надежность фиксации диска. Механические компоненты ключа (пружины, храповой механизм) подвержены естественному износу, деформации при перегрузках или случайных ударах. Даже аккуратное хранение не гарантирует сохранение заводской точности в течение длительного срока эксплуатации.

Погрешности в показаниях ключа приводят к двум основным рискам: недотяжка болтов (вызывает самоотвинчивание на ходу) или перетяжка (деформирует диск, повреждает резьбу шпилек или ступицу). Оба сценария провоцируют разболтовку колеса. Полугодовая калибровка – минимальный рекомендованный интервал для выявления и компенсации отклонений до того, как они станут опасными.

Процесс калибровки и ключевые аспекты

Калибровка выполняется на специализированном оборудовании (динамометрических стендах) сертифицированными метрологическими лабораториями или сервисными центрами. Основные этапы включают:

- Контроль по контрольным точкам: Проверка точности показаний на нескольких значениях момента (обычно в диапазоне 20%-100% от максимального для ключа).

- Выявление отклонений: Фиксация разницы между фактическим усилием, прилагаемым стендом, и показаниями ключа.

- Корректировка: Настройка или ремонт механизма ключа для приведения его показаний в соответствие с эталоном.

- Документирование: Выдача сертификата калибровки с указанием погрешности до и после процедуры.

Важно: Использование ключа без актуального сертификата калибровки приравнивается к работе с непроверенным инструментом. Его показаниям нельзя доверять.

Правила эксплуатации для сохранения точности

- Храните ключ в сухом месте в футляре, установив минимальное значение момента (сбросив усилие пружины).

- Запрещено применять ключ как обычный вороток для откручивания "прикипевших" болтов.

- Избегайте падений, ударов и воздействия агрессивных жидкостей.

- Не превышайте максимальный момент, указанный на инструменте.

Последствия пренебрежения калибровкой

| Погрешность ключа | Риск для колесного крепления | Возможное последствие |

|---|---|---|

| Занижение показаний (ключ "врет" в меньшую сторону) | Фактическая недотяжка болтов | Самоотвинчивание гаек/болтов, отрыв колеса на ходу |

| Завышение показаний (ключ "врет" в большую сторону) | Фактическая перетяжка болтов | Срыв резьбы, деформация диска, поломка шпильки |

| Неравномерная погрешность на разных значениях | Разное усилие затяжки между болтами | Перекос диска, ускоренный износ ступицы, вибрации |

Регулярная калибровка динамометрического ключа – обязательная процедура для любого, кто самостоятельно обслуживает ходовую часть или колеса автомобиля. Это не просто формальность, а реальный вклад в безопасность движения и сохранность элементов подвески. Игнорирование этого требования сводит на нет все усилия по правильной разболтовке дисков.

Список источников

При подготовке материалов о разболтовке дисков на ВАЗ 2109 использовались специализированные технические ресурсы и практические руководства.

Ниже представлены ключевые источники, содержащие информацию о причинах ослабления крепления колес и методах решения проблемы.

- Официальное руководство по ремонту и обслуживанию ВАЗ 2108/2109/21099 - разделы по ходовой части и колесному оборудованию

- Технические бюллетени АвтоВАЗа - рекомендации по эксплуатации штатных колесных дисков

- Специализированные автомобильные форумы (Drive2, auto.ru) - обсуждения типовых проблем крепления дисков владельцами

- Публикации в журнале "За рулём" - анализ дефектов ходовой части переднеприводных ВАЗов

- Методические пособия автотехникумов по диагностике и ремонту ходовой части

- Видеоинструкции сертифицированных автомехаников - практические демонстрации замены шпилек и гаек

- Каталоги производителей колесных дисков (K&K, Slik) - спецификации по разболтовке для моделей ВАЗ