Разболтовка дисков Волги - причины и устранение

Статья обновлена: 01.03.2026

Разболтовка колесных дисков – критическая неисправность, угрожающая безопасности водителя и пассажиров автомобиля Волга.

Ослабление или полный отрыв крепежных гаек во время движения приводит к потере управления и создает аварийную ситуацию на дороге.

В статье детально разберем ключевые причины возникновения дефекта и эффективные методы его предотвращения для моделей ГАЗ-21, ГАЗ-24 и других модификаций легендарного автомобиля.

Конструктивные особенности ступиц классических моделей Волги

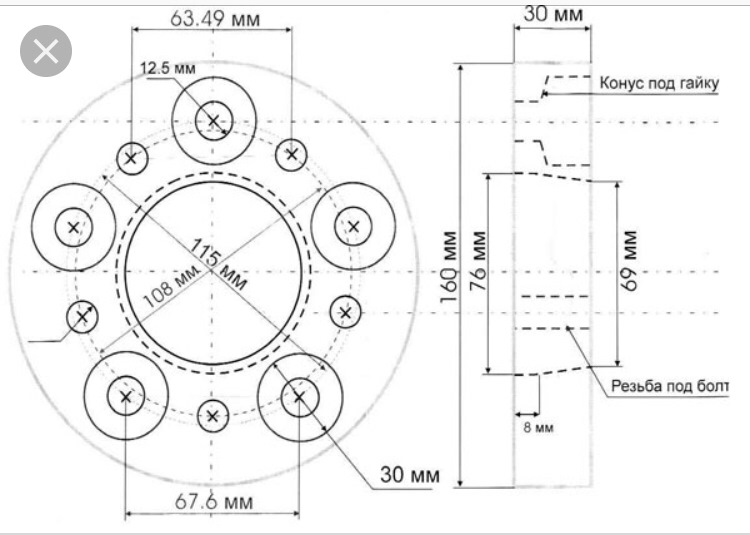

Ступицы передних колес классических Волг (ГАЗ-21, ГАЗ-24, ГАЗ-3102) выполнены по консольной схеме и интегрированы с поворотными кулаками. Ключевым элементом является конический роликовый подшипник (обычно пара № 7305 или аналоги), обеспечивающий восприятие разнонаправленных нагрузок. Фиксация осуществляется регулируемой гайкой со стопорным кольцом и шплинтом, что требует периодической регулировки зазора. Посадочное отверстие под диск имеет центрирующий поясок диаметром 72.6 мм.

Задние ступицы Волг с ведущим мостом жестко крепятся на полуоси редуктора через фланец. Здесь применяются два конических роликовых подшипника (например, № 7608), смонтированных в чугунном корпусе. Центрирование колеса обеспечивается по посадочному диаметру фланца 72.6 мм. Гайка крепления ступицы фиксируется контргайкой и шплинтом, а торцевое биение фланца строго нормируется для предотвращения вибраций.

Характеристики крепежа и посадочных зон

| Модель | Диаметр центровки (мм) | Количество шпилек | PCD (мм) |

|---|---|---|---|

| ГАЗ-21 | 72.6 | 5 | 5×205 |

| ГАЗ-24 | 72.6 | 5 | 5×205 |

| ГАЗ-3102 | 72.6 | 5 | 5×205 |

Критичные особенности конструкции:

- Центрирование диска исключительно по диаметру ступицы, шпильки нагрузки не принимают

- Узкая посадочная полка (3-5 мм), чувствительная к деформациям

- Отсутствие юбки на фланце задней ступицы, снижающее жесткость узла

Данные особенности обуславливают высокие требования к точности изготовления дисков и ступичных поверхностей. Даже минимальная выработка центрирующего пояска или отклонение формы фланца приводят к радиальному биению и, как следствие, к разболтовке колес в процессе эксплуатации.

Типичные последствия несвоевременного устранения люфта

Игнорирование люфта в разболтовке колесных дисков на автомобиле Волга провоцирует прогрессирующее разрушение крепежных элементов и узлов подвески. Вибрации от биения колеса передаются на рулевое управление, вызывая преждевременный износ рулевых наконечников и рейки, а также деформацию дисков даже на ровном покрытии.

Постепенно возрастающие динамические нагрузки нарушают геометрию подвески, ускоряя выход из строя ступичных подшипников, шаровых опор и сайлентблоков. Неравномерное распределение усилий при торможении снижает эффективность работы тормозной системы и ведет к перегреву ее компонентов.

Критические риски при длительном бездействии:

- Поломка шпилек/гаек: Циклические нагрузки на ослабленный крепеж вызывают усталостные трещины металла с последующим срезом резьбы.

- Деформация ступицы: Постоянное ударное воздействие разбивает посадочное отверстие, требуя дорогостоящей замены узла.

- Отрыв колеса в движении: Критический сценарий при полном разрушении крепления, приводящий к неконтролируемому заносу.

- Разрушение подвески: Локализованные удары многократно увеличивают пиковые нагрузки на рычаги и амортизаторы.

Сравнение симметричной и асимметричной разболтовки

Симметричная (круглая) разболтовка характеризуется равномерным износом посадочных отверстий диска. Отверстия приобретают форму вытянутого круга, сохраняя соосность с центром. Основные причины – использование нештатных болтов/гаек с неправильным конусом, либо естественный износ при длительной эксплуатации без должного контроля затяжки. Нагрузка на крепеж распределяется относительно равномерно.

Асимметричная (эллиптическая) разболтовка проявляется в виде выраженного овального выработки отверстий в одном направлении. Чаще возникает из-за систематической езды с недотянутыми колесными болтами, перекоса диска при монтаже или деформации ступицы. Нагрузка концентрируется на двух противоположных болтах, создавая эксцентриситет и вызывая сильное биение колеса.

Ключевые отличия

| Параметр | Симметричная (круглая) | Асимметричная (эллиптическая) |

|---|---|---|

| Форма деформации | Равномерный круг | Вытянутый овал |

| Причины возникновения | Износ крепежа, несоответствующий конус | Критическое ослабление болтов, перекос диска |

| Распределение нагрузки | Относительно равномерное | Локальное на 2-х противоположных болтах |

| Влияние на ступицу | Умеренный износ посадочного пояска | Риск повреждения шпилек и конуса ступицы |

| Способы устранения |

|

|

Прямое влияние вибрации руля на подвеску

Вибрация руля, спровоцированная нарушенной разболтовкой колесных дисков, создает ударные нагрузки на элементы подвески. Колебания передаются через рулевую рейку или червячный механизм на тяги и наконечники, вызывая их перманентную деформацию. Особенно критично воздействие на шаровые опоры и сайлентблоки рычагов, где микроразрушения резинометаллических элементов ускоряются в разы.

Постоянная вибрация нарушает геометрию подвески: ослабляет крепежные соединения, провоцирует люфты в шарнирах и подшипниках ступиц. Это приводит к неравномерному износу протектора шин, изменению углов установки колес (развал-схождение), а также снижению эффективности амортизаторов. Длительное игнорирование проблемы вызывает каскадный отказ узлов – от разрушения опор стоек до деформации рычагов.

Ключевые последствия для подвески

- Ускоренный износ шарниров: Шаровые опоры и рулевые наконечники теряют герметичность, смазка вымывается, появляется стук.

- Разрушение сайлентблоков: Резиновые втулки рычагов растрескиваются, металлические вкладыши деформируются, нарушая жесткость конструкции.

- Деформация тяг и рычагов: Циклические ударные нагрузки изменяют геометрию компонентов, влияя на управляемость.

| Элемент подвески | Характер повреждений |

|---|---|

| Ступичный подшипник | Выкрашивание тел качения, перегрев, заклинивание |

| Амортизаторы | Течь масла, повреждение штока, потеря демпфирующих свойств |

| Рулевая рейка | Износ зубьев, люфт вала, разгерметизация сальников |

Методика диагностики ослабленных шпилек на СТО

Диагностика ослабленных шпилек колесных дисков требует системного подхода и применения специализированного оборудования. Первым этапом является визуальный осмотр состояния резьбы шпилек, гаек и посадочных поверхностей на предмет деформаций, коррозии или механических повреждений. Особое внимание уделяется признакам неравномерного прилегания диска к ступице или следам биения.

Далее выполняется контроль момента затяжки крепежа с помощью динамометрического ключа. Каждая гайка последовательно ослабляется, после чего затягивается с установленным производителем моментом (для Волги обычно 90-110 Н·м). Фиксируются позиции, где момент достигнут без усилия или с резким проскальзыванием – это указывает на повреждение резьбы.

Поэтапная процедура проверки

- Предварительная подготовка: Автомобиль устанавливается на подъемник, колеса демонтируются. Очистка шпилек и резьбовых соединений от загрязнений металлической щеткой.

- Контроль геометрии: Проверка биения ступицы индикаторным ногтем (допуск – не более 0.05 мм). Измерение высоты выступающей части шпилек штангенциркулем (неравномерность указывает на деформацию).

- Тест на растяжение: Использование калиброванного динамометрического ключа с фиксацией усилия при "срыве" гайки. Отклонение более 15% от нормы – признак дефекта.

| Параметр | Исправное состояние | Критичное отклонение |

|---|---|---|

| Диаметр шпильки | М14±0.1 мм | Менее 13.7 мм |

| Биение ступицы | 0-0.05 мм | Более 0.1 мм |

| Разница высоты шпилек | ≤0.3 мм | ≥0.5 мм |

Заключительная проверка включает ультразвуковой контроль для выявления внутренних трещин в шпильках. При отсутствии оборудования применяется метод керна: нанесение контрольных рисок на гайку и ступицу с последующей протяжкой и визуальным контролем смещения меток после тестовой поездки.

Критерии выбора качественных крепежных гаек

Правильный выбор гаек напрямую влияет на безопасность и предотвращение разболтовки колёс. Качественный крепёж обеспечивает равномерную затяжку, сохраняет усилие в условиях вибрации и перепадов температур, характерных для эксплуатации Волги.

Несоответствующие гайки провоцируют деформацию колёсных дисков, ускоренный износ шпилек и критическое ослабление соединения. Это создаёт угрозу потери колеса в движении, особенно на неровных дорогах или при экстренном торможении.

Ключевые параметры при подборе

| Критерий | Требования для Волги |

|---|---|

| Класс прочности | Не ниже 8.8 (маркировка на торце). Оптимально 10.9 для повышенных нагрузок. |

| Тип резьбы | Точное соответствие шпилькам (М12х1.25 или М14х1.5 в зависимости от модели). Проверка калибром обязательна. |

| Конструкция | Фланец с насечкой (бортик) для самоконтровки. Наличие нейлонового кольца или конусной юбки для стальных дисков. |

| Покрытие | Цинкование или кадмирование для защиты от коррозии. Исключить крашеные варианты. |

| Геометрия | Полное прилегание к диску без перекосов. Контроль высоты и угла конуса (60° или 90°). |

Обязательные проверки перед установкой:

- Отсутствие сколов, трещин и следов перетяжки

- Плавный ход резьбы без заеданий на всех шпильках

- Совпадение маркировки на упаковке и изделии

Используйте динамометрический ключ при затяжке: усилие 90-110 Н·м для стальных дисков, 100-120 Н·м для литья. Повторная протяжка через 50-100 км пробега.

Правильная последовательность затяжки колес по схеме

Соблюдение корректной последовательности затяжки болтов/гаек критически важно для равномерного распределения нагрузки на ступицу и тормозной диск. Нарушение порядка приводит к деформации диска, биению колеса при движении и ускоренному износу подвески.

Затяжку выполняют только на вывешенном автомобиле с опущенным домкратом (после касания колесом земли). Предварительно наживляют все крепежи вручную, затем проводят окончательную затяжку динамометрическим ключом с усилием, указанным производителем.

Стандартные схемы для автомобилей Волга

Порядок зависит от количества крепежных элементов:

- 4 болта/гайки (модели Сайбер):

- Произвольно выбранный первый крепеж

- Диаметрально противоположный

- Соседний от первого (90°)

- Оставшийся (противоположный пункту 3)

- 5 болтов/гаек (ГАЗ-31105, 24, 21):

- Произвольно выбранный первый крепеж

- Через один элемент по часовой стрелке

- Напротив первого (через два элемента)

- Между пунктами 2 и 3

- Последний оставшийся

После пробега 50-100 км обязательна повторная проверка момента затяжки. Для точного контроля используйте динамометрический ключ с диапазоном 90-110 Н·м (точное значение уточняйте в руководстве к конкретной модели).

Необходимый момент затяжки для литых и штампованных дисков

Момент затяжки крепежных элементов напрямую влияет на безопасность эксплуатации и целостность колесных дисков. Превышение рекомендуемого значения для литых дисков провоцирует деформацию посадочных мест и трещины из-за хрупкости сплава, а недостаточная затяжка штампованных дисков ведет к самоотвинчиванию гаек при вибрациях.

Для автомобилей Волга (ГАЗ-24, 3102, 31105) оптимальный момент унифицирован, но технология затяжки отличается. Литые диски требуют повышенной точности и обязательного использования динамометрического ключа, тогда как штампованные более устойчивы к небольшим отклонениям благодаря пластичности стали.

Рекомендуемые значения и процедура затяжки

| Тип диска | Момент затяжки (Н·м) | Кол-во ступеней | Инструмент |

|---|---|---|---|

| Штампованный | 90-110 | 2 (50% → 100%) | Динамометрический ключ |

| Литый | 90-110 | 3 (30% → 60% → 100%) | Динамометрический ключ + калибровка |

Критичные требования для литых дисков:

- Обязательная очистка посадочных плоскостей диска и ступицы

- Использование только конусных гаек/болтов (тип R12)

- Замена деформированных шпилек перед установкой

Последовательность затяжки для обоих типов дисков:

- Наживить все гайки/болты вручную

- Затягивать по схеме "звезда" (крестообразно)

- Повторять цикл с увеличением момента до целевого значения

- Контрольный замер после пробега 50-100 км

Пошаговая инструкция по замене поврежденных шпилек

Замена деформированных или сломанных шпилек колесного диска критически важна для безопасности движения. Процедура требует базовых навыков работы с автотехникой и строгого соблюдения последовательности действий.

Перед началом работ убедитесь в наличии необходимого инструмента и комплектующих. Обязательно зафиксируйте автомобиль противооткатными упорами и используйте домкрат, соответствующий весу Волги.

Процесс замены шпильки

- Демонтаж колеса

- Ослабьте гайки на стоящем на земле колесе

- Поднимите автомобиль домкратом, снимите колесо

- Доступ к шпильке

- Снимите тормозной барабан или диск (в зависимости от модели Волги)

- Очистите посадочную поверхность от грязи металлической щеткой

- Извлечение поврежденной шпильки

- Наденьте на шпильку подходящую гайку

- Постукивая молотком через проставку, выбейте шпильку наружу

- При затруднениях используйте съемник или гидравлический пресс

- Установка новой шпильки

- Вставьте шпильку в отверстие ступицы с внутренней стороны

- Наживите новую гайку с шайбой на резьбовую часть

- Затягивайте гайку ключом до полного втягивания шпильки в посадочное место

- Контрольная сборка

- Установите тормозной барабан/диск на место

- Наденьте колесо, затяните гайки крест-накрест в два этапа

- Опустите автомобиль и произведите окончательную затяжку моментом 90-110 Н·м

Рекомендации: Используйте только оригинальные шпильки ГАЗ. После замены проверяйте центровку колес и отсутствие биения при движении. При установке конусных шпилек убедитесь в точном совпадении угла конуса с отверстием диска.

| Тип шпильки | Резьба | Длина (мм) |

|---|---|---|

| Стандартная (ГАЗ-24) | М12×1,25 | 42-45 |

| Усиленная (ГАЗ-3110) | М12×1,25 | 48-52 |

Особенности приработки новых колесных болтов

Первоначальная установка новых болтов требует строгого соблюдения момента затяжки, указанного производителем Волги (обычно 90–110 Н·м). Недостаточное усилие провоцирует самооткручивание из-за вибраций, а чрезмерное – деформацию резьбы или срыв шпилек. Обязательно используйте динамометрический ключ и крестообразную схему затяжки (например, "звездой") для равномерного распределения нагрузки на ступицу и диск.

В течение первых 50–100 км пробега после замены болтов или колес произведите 2–3 повторных контроля момента затяжки. Металл и сопрягаемые поверхности под нагрузкой проходят микроприработку: резьбовые соединения слегка "усаживаются", что может снизить натяг. Особенно критичен этот этап при установке легкосплавных дисков, сильнее подверженных температурному расширению.

Ключевые правила и риски

- Термоциклирование: Нагрев тормозов и ступиц в движении вызывает расширение металла. После остывания соединение ослабевает. Контроль затяжки обязательно выполняется на холодных колесах.

- Чистота резьбы: Малейшая грязь или коррозия в отверстиях ступицы или на болтах искажают усилие затяжки и ускоряют износ. Перед монтажом очищайте резьбу щеткой.

- Смазка: Большинство болтов для Волги требуют сухой установки. Самопроизвольное нанесение смазки (особенно графитовой) резко меняет трение и ведет к перетяжке или поломке шпильки.

| Ошибка | Последствие | Профилактика |

| Игнорирование повторной затяжки | Откручивание колеса на ходу | Контроль через 50, 100, 500 км |

| Затяжка "на горячую" | Деформация диска, срыв резьбы | Работа только с холодными узлами |

| Использование ударного гайковерта | Неконтролируемое усилие, повреждение шпилек | Только ручной инструмент + динамометр |

Контроль состояния дисков после ремонта подшипников

После замены подшипников ступицы обязателен комплексный осмотр колесных дисков. Необходимо исключить малейшие признаки деформации, трещин или скрытых повреждений, которые могли возникнуть при эксплуатации с неисправными подшипниками. Особое внимание уделяется посадочным поверхностям и зонам крепления.

Проверка выполняется в следующем порядке: демонтаж колеса, тщательная очистка диска от грязи и следов коррозии, визуальный осмотр при хорошем освещении. Обязательно проверяется соосность ступицы и диска – даже незначительный перекос провоцирует биение и ускоренный износ новых подшипников.

Ключевые этапы контроля и последующих действий

- Визуальная диагностика: Поиск трещин (особенно у отверстий под шпильки), следов усталости металла, глубоких царапин или вмятин на полках обода.

- Проверка геометрии: Вращение диска на стенде для выявления радиального и торцевого биения. Допустимые значения указываются производителем авто (обычно не более 0.8-1.2 мм).

- Контроль крепежа: Осмотр состояния шпилек/гаек, правильности затяжки моментом (строго по спецификации Волга). Обязательна перекрестная схема затяжки.

- Тестовая поездка: Оценка поведения авто на разных скоростях. Отсутствие вибрации руля/кузова, посторонних шумов (гула, стуков) подтверждает правильность работ.

| Параметр проверки | Инструмент/Метод | Критерий исправности (ориентир) |

|---|---|---|

| Биение диска | Стенд балансировщика, индикаторная стойка | ≤ 1.0 мм (радиальное/торцевое) |

| Затяжка гаек | Динамометрический ключ | Согласно мануалу Волга (примерно 90-110 Нм) |

| Отсутствие вибрации | Тест-драйв (разгон до 80-100 км/ч) | Плавный ход, нет дрожи |

При обнаружении недопустимого биения или повреждений диск подлежит профессиональному ремонту на специальном стапеле либо замене. Установка кривого диска сводит ремонт подшипников к нулю – новая деталь быстро выйдет из строя. После правки или замены обязательна балансировка колеса в сборе.

Влияние деформации ступицы на крепежную геометрию

Деформация ступицы, возникающая из-за ударов о препятствия, ДТП или естественного износа, напрямую искажает базовую плоскость крепления колесного диска. Искривление посадочного фланца ступицы нарушает перпендикулярность ее поверхности относительно оси вращения. Это приводит к смещению точек контакта диска со шпильками или болтами, изменяя расчетные векторы приложения нагрузок.

Нарушается критически важная геометрия крепления: позиционирование отверстий под крепеж (PCD) теряет симметрию, рабочая плоскость диска смещается относительно ступицы (меняется фактический вылет ET), а центрирование через центральное отверстие (DIA) становится невозможным. Диск притягивается с перекосом, создавая переменные изгибающие моменты на шпильках. Это провоцирует усталостные напряжения в крепеже и резьбовых отверстиях, ослабляет затяжку и ведет к самооткручиванию гаек или болтов – разболтовке.

Диагностика и устранение деформации

Выявить проблему можно следующими методами:

- Визуальный осмотр: следы биения колеса при вращении на подъемнике, неравномерный износ протектора по ширине.

- Контроль индикатором: замер биения рабочей плоскости ступицы (допуск обычно не более 0,05-0,1 мм).

- Проверка геометрии: использование калиброванных центровочных втулок и шаблонов PCD для выявления отклонений.

Способы устранения деформации:

| Метод | Применимость | Особенности |

|---|---|---|

| Проточка фланца | Незначительные деформации | Восстанавливает плоскостность, но уменьшает толщину металла |

| Замена ступицы | Сильные искривления, трещины | Надежный метод, требует замены подшипника |

| Замена ступичного узла | Комплексные повреждения (ступица + подшипник) | Оптимально при критическом износе |

После ремонта обязательна проверка индикатором и пробная установка диска с контролем зазоров. Использование проставок или центровочных колец для компенсации дефекта ступицы недопустимо – это лишь маскирует проблему, повышая риск разболтовки.

Специфика восстановления посадочного места тормозного барабана

Посадочное место тормозного барабана на ступице заднего моста Волги подвержено износу и деформации из-за высоких нагрузок, коррозии и неправильной затяжки гаек. Нарушение геометрии или появление задиров на конусной поверхности приводит к несоосности колеса и биению, что напрямую провоцирует самопроизвольную разболтовку колесных дисков во время движения.

Основная сложность восстановления заключается в необходимости обеспечения строгой соосности отремонтированной поверхности с осью вращения ступицы и сохранения заданного конусного угла. Некорректная обработка усугубляет дисбаланс и ускоряет повторный износ, создавая угрозу безопасности. Работы требуют применения станочного оборудования (токарного станка) и точных измерительных инструментов.

Ключевые методы восстановления

На практике применяют следующие способы:

- Проточка на токарном станке: Ступица демонтируется и устанавливается в патрон станка с выверкой по посадочному отверстию под подшипник. Изношенный конус аккуратно протачивается до устранения биения и дефектов, формируя новую чистую поверхность. Требует высокой квалификации токаря.

- Установка ремонтного кольца (втулки): При критическом износе посадочное место растачивается под цилиндр. Изготавливается стальное кольцо с наружным конусом и внутренней цилиндрической поверхностью. Кольцо запрессовывается с натягом и фиксируется (часто сваркой по торцу), после чего его наружный конус протачивается до номинального размера.

- Наплавка с последующей механической обработкой: Изношенный конус наплавляется (например, газовой или электродуговой сваркой под слоем флюса) для увеличения диаметра. Наплавленный слой затем протачивается на станке до восстановления исходной конусной геометрии и чистоты поверхности.

Контроль качества после ремонта обязателен и включает:

- Проверку биения восстановленного конуса индикаторной стойкой (допуск обычно не более 0.05 мм).

- Визуальный осмотр на отсутствие раковин, задиров и следов коррозии.

- Проверку плотности прилегания тормозного барабана по всей контактной поверхности (отсутствие качания).

Важно: При любом методе восстановления необходимо очистить и проверить состояние резьбы шпилек. Деформированные или сорванные шпильки подлежат замене с обязательной запрессовкой и последующей обваркой тыльной стороны фланца ступицы для надежности.

Использование центровочных колец при установке нештатных дисков

Центровочные кольца являются критически важным элементом при монтаже неоригинальных дисков на автомобили Волга. Они компенсируют разницу между посадочным диаметром центрального отверстия диска (DIA) и диаметром ступицы автомобиля, обеспечивая точное совмещение геометрических осей. Без них диск устанавливается исключительно на болты/гайки, что провоцирует биение и неравномерное распределение нагрузок.

Применение колец устраняет дисбаланс и предотвращает вибрации на руле и кузове, характерные для разболтовки. Кольца изготавливаются из алюминия или прочного пластика и должны плотно садиться как на ступицу, так и в отверстие диска. Толщина стенок рассчитывается индивидуально под конкретный размерный несоответствие, а зазор между деталями недопустим.

Правила подбора и установки

- Точный замер параметров: Определите диаметр ступицы Волги (обычно 72.6 мм для ГАЗ-3110/3102, 78.1 мм для ГАЗ-24) и DIA приобретаемого диска.

- Материал колец: Алюминиевые – долговечны, но могут "прикипать". Пластиковые – дешевле, гасят вибрации, требуют замены при износе.

- Обязательная установка перед монтажом диска: Кольцо плотно надевается на ступицу, после чего на него устанавливается диск. Убедитесь, что кольцо не деформируется и не выпадает.

| Модель Волги | Диаметр ступицы (мм) | Типовой DIA диска |

|---|---|---|

| ГАЗ-24 | 78.1 | Нештатный: 73.1, 67.1 и др. |

| ГАЗ-3110/3102 | 72.6 | Нештатный: 66.6, 70.1 и др. |

Важно: Центровочные кольца не участвуют в передаче веса автомобиля – нагрузка воспринимается исключительно конусом крепежных болтов или гаек. Однако их отсутствие или неправильная установка ведет к ослаблению затяжки крепежа из-за вибраций и ускоренному износу подвески и элементов рулевого управления. Регулярно проверяйте состояние колец и крепежа после установки нештатных дисков.

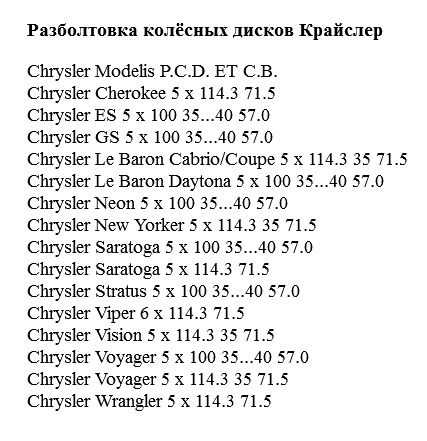

Критичные ошибки монтажа универсальных дисков

Неправильный выбор посадочных отверстий – основная угроза при установке универсальных дисков. Использование несоответствующего набора крепежных отверстий (например, 5x114.3 вместо 5x108 для Волги) приводит к частичному контакту шпилек с краями отверстий. Это создает локальные напряжения, вибрацию и деформацию диска при нагрузке.

Игнорирование центрирующего кольца или его некорректный подбор провоцирует биение колеса. Без плотной посадки диска на ступицу (из-за зазора между диаметром центрального отверстия диска и ступицы) вес авто удерживается исключительно болтами, что вызывает их срез и разрушение на ходу.

Типичные последствия ошибок

- Отрыв колеса на скорости из-за усталостного разрушения болтов/гаек

- Деформация диска и ступичного подшипника от вибраций

- Трещины в области крепежных отверстий универсального диска

| Ошибка | Риск | Признаки |

|---|---|---|

| Смещение PCD | Срез крепежа | Стук при торможении |

| Отсутствие центрирующего кольца | Биение руля | Вибрация на скорости 60-80 км/ч |

| Перетяжка гаек | Трещины диска | Деформация посадочного места |

- Проверьте маркировку: используйте ТОЛЬКО отверстия с PCD 5x108 (для классических Волг).

- Установите центрирующее кольцо: точное соответствие диаметра ступицы (Ø58.6 мм для ГАЗ-24/31).

- Применяйте динамометрический ключ: момент затяжки 90-110 Н∙м с крестообразной схемой.

Эффективность применения стопорных резьбовых составов

Стопорные резьбовые составы (типа Loctite, Permatex) создают полимерный слой между витками резьбы болтов и гаек колесных креплений. При затвердевании этот слой увеличивает трение и блокирует микросдвиги, нейтрализуя вибрационные нагрузки – главную причину самооткручивания на автомобилях Волга. Анаэробные свойства составов обеспечивают полимеризацию только в отсутствие воздуха, то есть внутри резьбового соединения.

Эффективность подтверждается испытаниями: правильно нанесенный состав выдерживает вибрации до 50% интенсивнее типичных для дорожных условий Волги. Составы средней фиксации (синие) позволяют демонтировать крепеж стандартным инструментом, сохраняя защиту при температурах от -50°C до +150°C, что полностью покрывает эксплуатационные диапазоны ГАЗ-31105 или Волга Сайбер.

Ключевые преимущества:

- Компенсация износа резьбы на старых моделях Волга (ГАЗ-24, 3102)

- Герметизация соединения от влаги и коррозии

- Равномерное распределение нагрузки на шпильки

| Тип состава | Прочность фиксации | Момент демонтажа | Для каких моделей Волга |

|---|---|---|---|

| Средний (синий) | До 17 Н·м | Стандартный ключ | 31105, Сайбер, 3102 |

| Высокий (красный) | До 40 Н·м | Требует нагрева | Грузовые модификации |

Важно: при нанесении очистить резьбу от масла и грязи, наносить 2-3 капли только на первые 4 витка. Избегать составов высокой прочности для штатных колес – демонтаж потребует разрушения крепежа.

Сравнение пружинных и графитовых шайб для фиксации

Пружинные шайбы (гроверы) работают за счёт силы упругости: при затяжке гайки их разрезные края врезаются в металл, создавая механическое сопротивление самооткручиванию. Основное преимущество – высокая начальная сила фиксации и простота конструкции. Однако под постоянной вибрационной нагрузкой, характерной для ходовой части автомобиля, металл "устаёт", а острые кромки шайбы со временем истирают посадочные поверхности ступицы и диска.

Графитовые шайбы действуют иначе: их внутренняя поверхность покрыта слоем модифицированного графита с высоким коэффициентом трения. При затяжке гайки графит заполняет микронеровности металла, создавая "эффект прилипания". Ключевое отличие – отсутствие жёсткого механического воздействия на резьбу и контактные зоны. Это снижает риск повреждения дисков при монтаже/демонтаже, но требует строгого контроля момента затяжки.

Критерии выбора

- Надёжность в тяжёлых условиях: Гроверы эффективнее при кратковременных ударных нагрузках, графитовые – при длительной вибрации.

- Совместимость с дисками: Графитовые безопасны для легкосплавных колёс, пружинные могут оставлять вмятины на мягких сплавах.

- Срок службы: Гроверы подвержены излому и коррозии, графитовый слой постепенно истирается (требует замены при каждом снятии колеса).

| Параметр | Пружинная шайба | Графитовая шайба |

|---|---|---|

| Принцип фиксации | Упругая деформация + врезание кромок | Повышенное трение графитового слоя |

| Риск повреждения диска | Высокий (царапины, деформация) | Минимальный |

| Устойчивость к вибрации | Снижается со временем | Стабильная (до износа покрытия) |

| Многоразовое использование | Не рекомендуется | Допустимо 1-2 раза при сохранности слоя |

Для Волги с её повышенными вибрационными нагрузками графитовые шайбы предпочтительнее: они гасят колебания без разрушающего воздействия на резьбу и колёсные диски. Критично применять их с штатными дисками и контролировать затяжку динамометрическим ключом (рекомендуемый момент – 90-110 Н·м). Пружинные шайбы допустимы на стальных колёсах при условии регулярной протяжки гаек и замены шайб каждые 2-3 сезона.

Рекомендованные графики профилактической протяжки

Соблюдение периодичности протяжки колесных болтов/гаек на Волге критически важно для предотвращения самопроизвольного ослабления крепежа ("разболтовки"). Пренебрежение этим видом обслуживания многократно повышает риски потери колеса в движении с тяжелыми последствиями. Точный интервал зависит от интенсивности эксплуатации, состояния подвески и типа дисков (штампованные или литые), но существуют базовые рекомендации.

Производители автомобилей ГАЗ и специалисты сервисов сходятся во мнении, что первая протяжка должна выполняться после установки колес на ступицу. Последующие проверки и коррекции момента затяжки обязательны для поддержания надежности крепления. Игнорирование графика ведет к деформации дисков, разрушению крепежа и аварийным ситуациям из-за критического ослабления соединения.

Оптимальные интервалы контроля

Следующие периоды считаются минимально необходимыми для большинства моделей Волги:

- После установки колес: Контрольная протяжка через 50-100 км пробега. Это позволяет компенсировать возможную усадку и перераспределение усилий в соединении после первоначального монтажа.

- Регулярное обслуживание: Проверка момента затяжки каждые 5 000 - 7 000 км пробега или не реже 1 раза в год (даже при малом пробеге).

- Эксплуатация в тяжелых условиях: При частой езде по бездорожью, перевозке тяжелых грузов, использовании прицепа или агрессивном стиле вождения интервал сокращается до 2 000 - 3 000 км.

- После ремонта ходовой: Обязательная протяжка после любых работ, затрагивающих ступицы, тормозные механизмы, подшипники или элементы подвески, связанные с креплением колеса.

Процедура протяжки: Выполняется только на остывших колесах (непосредственно после поездки металл расширен, момент затяжки будет неточным). Используйте динамометрический ключ, соблюдая момент, указанный в руководстве по эксплуатации Волги вашей модели (обычно в диапазоне 90-110 Н·м для штампованных и 100-120 Н·м для литых дисков). Затяжку производят крестообразно в несколько проходов (сначала средним усилием, затем номинальным) для равномерного распределения нагрузки.

| Условие эксплуатации | Рекомендуемый интервал | Критичность |

|---|---|---|

| Новые колеса/снятие-установка | 50-100 км | Обязательно |

| Стандартная (город/трасса) | 5 000 - 7 000 км | Обязательно |

| Экстремальная (бездорожье, грузы) | 2 000 - 3 000 км | Крайне важно |

Технология калибровки деформированных крепежных отверстий

Деформация отверстий под шпильки возникает из-за перетяжки болтов, коррозии, ударных нагрузок или установки несоответствующих дисков. Неравномерное распределение усилий приводит к эллипсности гнёзд, биению колеса и ускоренному износу подвески. Критическое отклонение от круглой формы превышает 0.5 мм.

Калибровка выполняется двумя методами: ручной рихтовкой или механической обработкой. Первый вариант применим при незначительных повреждениях, второй – при серьёзных дефектах. Обязательный этап – демонтаж ступицы для точной диагностики и исключения повреждения смежных элементов.

Этапы восстановления отверстий

- Подготовка поверхности: Очистка зоны обработки от грязи и ржавчины металлической щёткой, обезжиривание растворителем.

- Фиксация ступицы: Жёсткое крепление детали в тисках через медные прокладки для предотвращения деформации.

- Калибровка:

- Для ручного метода: последовательное вкручивание калибровочной оправки с постепенным увеличением диаметра (шаг 0.2 мм)

- Для механического: рассверливание на токарном станке с последующей развёрткой до номинального размера

- Контроль геометрии: Проверка микрометром и установка калибра-пробки с допуском ±0.05 мм.

| Инструмент | Тип обработки | Предел восстановления |

|---|---|---|

| Конусная оправка | Ручная правка | Деформация до 1 мм |

| Развёртка | Механическая | Смещение центра до 2 мм |

| Расточная головка | Станковая | Критические дефекты |

После обработки отверстия обрабатывают антикором, проверяют соосность всех гнёзд. При превышении допустимого смещения центров требуется установка ремонтных втулок или замена ступицы. Обязательно замените шпильки – даже визуально целые крепёжные элементы имеют внутренние напряжения.

Для профилактики деформаций соблюдайте момент затяжки (98-108 Н·м для Волги), применяйте центрирующие кольца при установке универсальных дисков. Регулярно контролируйте состояние колёсных креплений после попадания в глубокие ямы или ударов о бордюр.

Проверка концентричности посадочных поверхностей

Нарушение концентричности посадочных поверхностей ступицы или самого диска – частая причина разболтовки. Оно возникает из-за деформации ступичного фланца (например, после удара о препятствие), коррозии или загрязнений на привалочных плоскостях, либо установки диска с криво обработанным центральным отверстием. Несоосность приводит к биению колеса и неравномерному распределению нагрузок на шпильки.

Для диагностики колесо демонтируется, а поверхность ступицы тщательно очищается от ржавчины и грязи металлической щёткой. Диск устанавливается на ступицу без затяжки и фиксируется минимум двумя шпильками с гайками для предварительного центрирования. Специальным индикаторным ножным стендом или стрелочным индикатором (часового типа) измеряется радиальное биение цилиндрического пояска ступицы и торцевое биение фланца.

Порядок контроля

- Подготовка: Очистить ступицу и внутреннюю поверхность диска. Убедиться в отсутствии задиров, заусенцев.

- Установка прибора: Закрепить индикатор на неподвижной опоре (например, на подвешенном домкрате). Наконечник индикатора выставить перпендикулярно проверяемой поверхности.

- Измерение радиального биения: Приложить наконечник к боковой поверхности цилиндрического пояска ступицы (центрального выступа). Проворачивать ступицу (или поворотный кулак) на полный оборот, фиксируя максимальное отклонение стрелки индикатора.

- Измерение торцевого биения: Переставить наконечник индикатора на торцевую поверхность фланца ступицы. Повторить проворачивание, записать максимальное отклонение.

Допустимые значения биения для легковых автомобилей обычно не превышают:

| Тип биения | Максимальное значение |

|---|---|

| Радиальное (боковое) | 0.05 мм |

| Торцевое (осевое) | 0.03 мм |

Превышение норм требует ремонта или замены ступичного узла. Для дисков аналогично проверяется центральное отверстие и привалочная плоскость на специальном балансировочном стенде. Если биение вызвано короблением диска, его необходимо прокатать на ремонтном станке или заменить.

Нормы радиального биения для задних колес ГАЗ-24

Допустимое радиальное биение заднего колеса в сборе (шина + диск) для ГАЗ-24 не должно превышать 2,5 мм. Это значение регламентировано заводом-изготовителем и является критичным для безопасной эксплуатации автомобиля. Превышение нормы приводит к ускоренному износу подшипников ступицы, элементов подвески и самой шины.

Проверка выполняется на снятом колесе с использованием специального стенда (люфт-детектора) или индикаторной стойки (часового типа). Колесо устанавливается на балансировочный станок или ступицу автомобиля, после чего замеряется максимальное отклонение обода/покрышки от плоскости вращения. Замеры производятся в трех контрольных точках: по центральной линии протектора, внутреннему и внешнему краю обода.

Последствия превышения норм биения

- Вибрация кузова на скорости свыше 60 км/ч

- Раскручивание гаек ступицы из-за переменных нагрузок

- Деформация тормозного барабана

- Ускоренный износ шарикоподшипников задней оси

Этапы устранения несоответствия:

- Демонтаж колеса и очистка посадочных поверхностей ступицы и диска

- Проверка биения диска отдельно от шины (макс. допуск: 1,0 мм)

- Перебортировка шины с поворотом на 180° относительно диска

- Контроль геометрии полуосей и ступичных подшипников

| Компонент | Допустимое биение (мм) | Метод проверки |

|---|---|---|

| Колесо в сборе | ≤ 2,5 | На балансировочном станке |

| Диск без шины | ≤ 1,0 | Индикаторная стойка |

| Тормозной барабан | ≤ 0,2 | На установленной ступице |

Коэффициент усталости металла болтов при перетяжке

Коэффициент усталости металла отражает снижение прочности болта под воздействием циклических нагрузок после превышения допустимого момента затяжки. При перетяжке в материале возникают остаточные пластические деформации, нарушающие кристаллическую решётку и создающие зоны концентрации напряжений. Эти микроскопические повреждения становятся очагами развития трещин под воздействием вибраций и переменных нагрузок во время движения автомобиля.

Повышение коэффициента усталости напрямую сокращает ресурс крепежа: металл теряет упругость и способность гасить колебания. Даже кратковременная перетяжка на 20-30% выше нормы снижает предел выносливости стали на 40-60%, провоцируя лавинообразное накопление повреждений. В критический момент это приводит к внезапному разрушению болта без видимых предупредительных признаков.

Факторы влияния и методы контроля

Ключевые параметры, определяющие ускорение усталостного разрушения:

- Превышение момента затяжки – основной катализатор пластической деформации

- Неравномерное распределение нагрузки при затяжке "крест-накрест"

- Коррозионные процессы – усиливают очаговое разрушение кристаллической структуры

| Момент затяжки (% от нормы) | Снижение предела выносливости | Средний ресурс болтов |

|---|---|---|

| 100% (рекомендуемый) | 0% | 80,000-100,000 км |

| 120% | 35-45% | 40,000-50,000 км |

| 150% | 60-75% | 15,000-20,000 км |

Способы предотвращения критического износа:

- Использование динамометрического ключа с предустановленным моментом

- Контроль состояния резьбы и посадочных поверхностей

- Замена болтов при появлении следов вытяжки или коррозии

- Применение графитовой смазки для равномерного распределения усилия

Анализ остаточного напряжения в шпильках после ремонта

Остаточное напряжение в шпильках крепления колес возникает как следствие неправильного монтажа, перетяжки или использования поврежденных компонентов во время ремонта ступицы Волги. Оно формируется при превышении допустимого момента затяжки, неравномерном распределении нагрузки между шпильками, либо после установки деформированных дисков, создающих изгибающие нагрузки. Такие напряжения "замораживаются" в материале после снятия внешнего усилия, создавая внутренние силы, ослабляющие соединение.

Невыявленное остаточное напряжение критично снижает усталостную прочность шпилек, провоцируя образование микротрещин и постепенное разрушение металла под циклическими нагрузками. Это прямой путь к внезапной поломке шпильки на ходу, отрыву колеса и аварии. Наличие напряжений также нарушает равномерность прилегания диска к ступице, что усугубляет вибрации и ускоряет процесс разболтовки.

Методы контроля и минимизации напряжений

Для выявления и устранения остаточных напряжений применяют следующие подходы:

- Ультразвуковой контроль: Измерение скорости распространения звука в металле шпилек выявляет зоны сжатия/растяжения. Требует спецоборудования и калибровки, но дает точные данные без разрушения детали.

- Рентгеноструктурный анализ: Определяет искажение кристаллической решетки металла в поверхностном слое. Применяется в лабораториях для критичных узлов.

- Механический метод снятия напряжений: После монтажа выполняется отжиг шпилек (нагрев до 200-250°C с медленным охлаждением), если их материал это допускает. Альтернатива – виброобработка для перераспределения напряжений ударными воздействиями.

Профилактические меры при ремонте:

- Строгое соблюдение момента затяжки (98-118 Н·м для Волги) динамометрическим ключом.

- Использование крестообразной схемы затяжки гаек в несколько этапов.

- Обязательная замена шпилек при малейших признаках деформации, износа резьбы или коррозии.

- Контроль чистоты и геометрии посадочных поверхностей ступицы и диска.

| Признак проблемы | Способ проверки | Действие |

|---|---|---|

| Неравномерный износ резьбы | Визуальный осмотр, калибр-кольцо | Замена шпильки |

| Микротрещины у основания | Магнитопорошковая дефектоскопия | Немедленная замена |

| Деформация тела шпильки | Прокатывание по ровной поверхности | Замена комплекта |

Расчет запаса прочности при установке адаптеров PCD

При монтаже адаптеров PCD для изменения разболтовки критически важно определить запас прочности соединения. Основная нагрузка приходится на шпильки или болты крепления колеса, которые теперь воспринимают усилия через дополнительный элемент. Недостаточный запас прочности приводит к усталостному разрушению крепежа, деформации адаптера или ступицы, создавая аварийную ситуацию.

Расчет базируется на анализе двух ключевых факторов: статической прочности при максимальной осевой нагрузке на колесо и сопротивлении усталости под действием циклических нагрузок (торможение, удары, вибрация). Игнорирование любого из этих аспектов, особенно в условиях российских дорог с частыми неровностями, существенно повышает риск поломки.

Методика оценки прочности

Для корректного расчета выполните следующие шаги:

- Определение действующих сил:

- Радиальные: Вес автомобиля + динамические добавки (коэффициент запаса не менее 1.8 для легковых авто)

- Осевые: Силы при разгоне/торможении (до 70% от вертикальной нагрузки)

- Боковые: Силы в повороте (до 50% от вертикальной нагрузки)

- Выбор материалов и параметров:

- Класс прочности болтов/шпилек (рекомендуется 10.9 и выше)

- Диаметр и количество крепежных элементов

- Механические характеристики адаптера (предел текучести σт)

- Расчет напряжений:

Тип напряжения Формула Критерий Срез τ = Fs / (n × As) τ ≤ 0.6 × σт Растяжение σр = Fp / (n × At) σр ≤ 0.8 × σт Смятие σсм = Fр / (d × h) σсм ≤ σт Где: Fs - срезающая сила, Fp - растягивающая сила, n - число болтов, As - площадь среза, At - площадь растяжения, d - диаметр отверстия, h - толщина адаптера.

- Учет концентраторов напряжений:

- Коэффициент запаса увеличивают на 15-25% при наличии резьбы в зоне нагрузки

- Обязателен анализ переходов толщин и отверстий методом FEA или по ГОСТ 21354

Практические рекомендации: Для Волги ГАЗ-3110 с массой 1450 кг и адаптерами под PCD 5×114.3 минимальный диаметр шпилек - 12 мм (класс 10.9), толщина адаптера - от 25 мм (сталь 40Х). Запас прочности по всем видам напряжений должен превышать 2.0. Проверяйте затяжку крепежа динамометрическим ключом после первых 100 км пробега и каждые 5000 км.

Последствия эксплуатации со срезанными направляющими втулками

Срезанные направляющие втулки суппорта провоцируют неконтролируемое перемещение тормозного цилиндра относительно диска. Это приводит к перекосу суппорта во время работы, неравномерному распределению усилия на колодки и частичному подклиниванию поршней. Тормозное усилие становится асимметричным, что критично для передней оси, где нагрузка при замедлении максимальна.

Длительная езда в таком состоянии вызывает прогрессирующий износ компонентов: деформацию скоб суппорта, ускоренный выход из строя поршневых манжет, истирание тормозных дисков "ступеньками" и задиры на рабочих поверхностях. Колодки притираются под углом, теряя 30-40% контактной площади, что снижает эффективность торможения даже при исправной гидравлике.

Критические риски и характерные признаки

Эксплуатация со срезанными втулками неизбежно провоцирует:

- Вибрацию руля при торможении из-за биения перекошенного диска

- Увод автомобиля в сторону при нажатии на педаль (обычно в противоположную от поврежденного суппорта)

- Закусывание колес после отпускания педали с характерным запахом перегретых колодок

- Резкое увеличение хода педали тормоза вследствие неполного разведения колодок

Наиболее опасным последствием является отказ тормозов из-за перегрева: при постоянном трении колодки о диск температура жидкости в цилиндре превышает точку кипения, образуются паровые пробки. Признаки критического состояния:

| Параметр | Норма | При повреждении втулок |

| Температура диска после остановки | до 150°C | свыше 300°C (синее побежалости) |

| Свободный ход колеса | лёгкое прокручивание рукой | сопротивление вращению, трение |

| Износ колодок | равномерный по площади | скошенный клином на 50-70% |

Эксплуатация Волги в таком состоянии запрещена – это нарушает п.9.1 ПДД РФ (неисправность тормозной системы). Ремонт требует обязательной замены:

- Направляющих втулок и пальцев в сборе

- Деформированных скоб суппорта

- Тормозных дисков (при толщине ниже 19 мм или биении свыше 0,1 мм)

- Колодок с неравномерным износом

Восстановление поврежденной резьбы ступичного узла

Повреждение резьбы на ступичном узле Волги чаще всего возникает из-за некорректной установки колеса (перекос болтов), чрезмерного усилия при затяжке, коррозии или использования деформированных крепежных элементов. Такая неисправность приводит к сложностям при фиксации колеса, вибрациям на ходу и риску отрыва колеса во время движения.

Для восстановления функциональности резьбы применяются несколько методов в зависимости от масштаба повреждений. Простые случаи (смятие первых витков, мелкие задиры) устраняются ручной прогонкой резьбы специальным метчиком соответствующего размера и шага – например, М12х1.25 для большинства моделей Волги. Перед работой ступицу тщательно очищают от грязи и обрабатывают резьбу смазочно-проникающим составом типа WD-40.

Основные способы ремонта

При серьезных дефектах используются более сложные методы:

- Установка ремонтной втулки (футорки):

- Поврежденное отверстие рассверливается под увеличенный диаметр.

- Нарезается новая резьба под втулку (например, М14 вместо М12).

- Вкручивается стальная футорка с внутренней резьбой оригинального размера.

- Место соединения фиксируется высокотемпературным фиксатором резьбы.

- Сварка с последующей проточкой:

- Дефектная резьба заваривается аргонно-дуговой сваркой.

- Заготовка протачивается до исходного диаметра ступицы.

- На станке нарезается новая резьба стандартного размера.

- Замена шпильки (для моделей со шпилевым креплением):

- Старая шпилька выбивается или вырезается.

- Новая шпилька запрессовывается в ступицу с использованием гидравлического пресса.

- С обратной стороны фиксируется гайкой с контргайкой.

Важно: После любого ремонта обязательна проверка соосности отверстий и контроль момента затяжки колесных болтов/гаек динамометрическим ключом (значения указаны в руководстве по эксплуатации). Использование "сверловки" для крепления диска через соседние отверстия – временное решение только для доставки автомобиля к месту ремонта.

Испытательная процедура на стенде имитации дорожной нагрузки

Автомобиль фиксируется на платформе стенда с жестким креплением кузова через силовые захваты. Колеса устанавливаются на роликовые модули, оснащенные электроприводами и датчиками усилия. Система управления позволяет задавать точные скоростные режимы, углы поворота руля и вертикальные нагрузки, имитируя реальные дорожные условия.

После калибровки датчиков запускается основной цикл тестирования. Программа последовательно воспроизводит сценарии движения: равномерное вращение колес на скоростях 60-120 км/ч, резкие разгоны и торможения, прохождение виртуальных неровностей. Акселерометры на ступицах и подвеске фиксируют аномальные колебания.

Ключевые этапы диагностики разболтовки

- Базовая проверка при статической нагрузке (500 Н/колесо)

- Циклическое изменение крутящего момента:

- Плавный набор скорости до 100 км/ч

- Имитация экстренного торможения

- Резкие старты с пробуксовкой

- Вибродиагностика в трех диапазонах:

Частота (Гц) Длительность Нагрузка 5-20 120 сек 70% от макс. 20-50 90 сек 100% 50-100 60 сек переменная

Специалист анализирует спектрограммы вибраций, обращая внимание на характерные пики в диапазоне 30-80 Гц – индикаторы ослабления крепежа. Критичным считается превышение амплитуды колебаний ступицы свыше 0.6 мм при скорости 80 км/ч. Параллельно отслеживается изменение центробежных сил на дисках тензометрическими датчиками.

При выявлении несоответствий выполняется локализация проблемы путем поочередного отключения приводов колес. Финишный этап – верификация результатов через повторный запуск цикла с эталонными дисками. Все данные автоматически формируются в протокол с графиками и рекомендациями по устранению дефектов.

Корректировка углов установки колес после устранения люфта

После замены изношенных компонентов подвески и рулевого управления (наконечников рулевых тяг, шаровых опор, сайлент-блоков), устранивших люфт, обязательно требуется проверка и регулировка углов установки колес. Любые вмешательства, затрагивающие геометрию ходовой части, неизбежно сбивают настроенные параметры схождения и развала.

Пренебрежение этой процедурой приводит к ускоренному и неравномерному износу протектора шин (появлению "пилы"), ухудшению курсовой устойчивости автомобиля (уводу в сторону), повышенному сопротивлению качению и увеличению расхода топлива. Нарушенные углы установки колес также негативно влияют на точность управления и безопасность движения.

Процесс корректировки углов

Регулировка выполняется на специализированном стенде развала-схождения. Для автомобилей Волга (ГАЗ-3102, 3110, 31105, 24 и их модификаций) ключевыми регулируемыми параметрами являются:

- Схождение передних колес: Основной регулируемый параметр. Корректируется изменением длины рулевых тяг путем вращения муфт. Нормативное значение обычно находится в диапазоне 0° - +1° (или 0-2 мм) для каждой оси.

- Развал передних колес: На большинстве классических моделей Волги (до 3110) развал не регулируется штатно и задается конструкцией. На более поздних (31105 и др.) может регулироваться эксцентриками на болтах стойки амортизатора или прокладками. Проверка обязательна для оценки состояния.

- Продольный угол наклона оси поворота (Кастер): Как правило, не регулируется на Волгах конструктивно. Его измерение на стенде помогает диагностировать скрытые деформации элементов подвески (например, изгиб рычага).

Важные аспекты процедуры:

- Перед заездом на стенд проверяют и доводят до нормы давление во всех шинах.

- Оценивают состояние дисков (отсутствие сильных деформаций) и шин (равномерность износа).

- Автомобиль должен быть в снаряженном состоянии (полный бак топлива, стандартный комплект инструмента в багажнике).

- После регулировки выполняют тестовую поездку для проверки стабильности движения и отсутствия увода.

| Параметр | Регулируемость на Волге | Последствия отклонения |

|---|---|---|

| Схождение | Да (рулевые тяги) | "Пилообразный" износ шин, увод |

| Развал | Ограниченно (на поздних моделях) | Односторонний износ протектора |

| Кастер | Нет | Ухудшение самовозврата руля, устойчивости |

Перечень заводских допусков для заднеприводных моделей

Заводские допуски для колесных дисков заднеприводных автомобилей Волга строго регламентируют геометрические параметры, обеспечивающие безопасность и корректную работу подвески. Ключевыми характеристиками являются диаметр расположения крепежных отверстий (PCD), вылет диска (ET), диаметр центрального отверстия (DIA), а также ширина и диаметр обода.

Отклонение от установленных норм приводит к вибрациям, ускоренному износу ступичных подшипников, деформации дисков и нарушению управляемости. Для каждой модели существуют индивидуальные значения, которые необходимо соблюдать при подборе колес.

Стандартные параметры для популярных моделей

| Модель | PCD (мм) | Вылет ET (мм) | DIA (мм) | Ширина диска (J) | Диаметр (дюймы) |

|---|---|---|---|---|---|

| ГАЗ-21 | 5×139.7 | -15 ÷ -20 | 108 | 5.5 | 15 |

| ГАЗ-24 | 5×139.7 | -5 ÷ 0 | 108 | 6.0 | 14 |

| ГАЗ-3102 | 5×139.7 | 0 ÷ +5 | 108 | 6.0 | 14 |

| ГАЗ-3110 (заднеприводный) | 5×139.7 | 0 ÷ +5 | 108 | 6.0 | 14 |

Юридические аспекты тюнинга крепежной системы

Любое вмешательство в штатную разболтовку дисков, включая применение переходников (спейсеров, проставок), адаптеров или установку колес с несоответствующим заводским параметрам крепежом, подпадает под категорию изменений конструкции транспортного средства. Это регулируется Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011) и национальными Правилами дорожного движения.

Установка нештатных элементов крепления или колес, чьи параметры (PCD, вылет, диаметр центровочного отверстия) не соответствуют сертифицированным для конкретной модели Волги, требует обязательного согласования и внесения изменений в документы ТС. Без этого транспортное средство считается не соответствующим условиям допуска к эксплуатации на дорогах общего пользования.

Ключевые требования и последствия нарушений

Основные юридические требования и риски при модификации крепежной системы:

- Обязательная сертификация: Все устанавливаемые компоненты (диски, адаптеры, болты/гайки) должны иметь сертификат соответствия требованиям ТР ТС 018/2011. Использование несертифицированных изделий запрещено.

- Процедура легализации: Для законной эксплуатации автомобиля с измененной разболтовкой необходимо:

- Пройти предварительную техническую экспертизу в аккредитованной лаборатории для оценки безопасности внесенных изменений.

- Получить свидетельство о соответствии конструкции ТС требованиям безопасности после внесения изменений.

- Внести отметку о изменениях в ПТС и свидетельство о регистрации ТС (СТС) через отделение ГИБДД.

- Ответственность за нарушения:

- Административная: Штраф по ст. 12.5 КоАП РФ (500 руб.) за управление ТС с несоответствием конструкции, а также запрещение эксплуатации до устранения причины.

- Гражданско-правовая: В случае ДТП, где будет доказано, что причиной или отягчающим фактором стало несоответствие крепежной системы, наступает полная гражданская ответственность водителя/владельца, включая возмещение ущерба. Страховая компания (ОСАГО/КАСКО) вправе отказать в выплате.

- Уголовная (в исключительных случаях): Если нелегальный тюнинг привел к тяжким последствиям (тяжкий вред здоровью или смерть), возможна квалификация по ст. 268 УК РФ (нарушение правил эксплуатации ТС).

Важно: Даже если изменение разболтовки технически грамотно выполнено и не вызывает немедленных проблем, отсутствие официального оформления делает эксплуатацию автомобиля незаконной со всеми вытекающими юридическими и страховыми рисками.

Список источников

При подготовке материалов использовались техническая документация производителя, специализированные автомобильные издания и практический опыт владельцев модельного ряда Волга. Акцент сделан на проверенные данные, касающиеся параметров крепления колесных дисков.

Дополнительно анализировались ресурсы с экспертными обсуждениями типовых проблем разболтовки и методов их устранения для ретро- и современных модификаций автомобилей ГАЗ.

- Официальные руководства по эксплуатации и ремонту ГАЗ-24, ГАЗ-3102, ГАЗ-31105

- Технические стандарты завода-изготовителя ГАЗ по параметрам колесных узлов

- Архивные публикации журнала "За рулём" по обслуживанию ходовой части

- Монографии "Конструкция автомобилей Волга" (издательство Транспорт)

- Тематические разделы форумов Volga-club.ru и Gaz20.spb.ru

- Видеоинструкции сертифицированных автосервисов по замене ступичных узлов

- Отчеты НИИ автомобильного транспорта по нагрузкам на крепежные элементы