Разболтовка дисков Volkswagen Passat Б3 - причины и как убрать частый дефект

Статья обновлена: 28.02.2026

Разболтовка колесных дисков – критически опасное явление, при котором ослабляются или теряются крепежные элементы колеса. На Volkswagen Passat B3 данная проблема возникает часто из-за особенностей конструкции и эксплуатации.

Владельцы Passat B3 сталкиваются с разболтовкой чаще других моделей. Вибрации от изношенных деталей подвески, усталость металла и ошибки при монтаже провоцируют ослабление гаек или болтов.

В статье детально разберем механические причины явления, признаки опасности и эффективные методы профилактики. Знание этих аспектов предотвратит аварийные ситуации и продлит срок службы ходовой части.

Что такое разболтовка колесных дисков: простыми словами о проблеме

Разболтовка дисков – это ослабление крепёжных элементов (болтов или гаек), удерживающих колесо на ступице автомобиля. В случае с Volkswagen Passat B3 это означает, что колесо перестаёт быть плотно прижатым к ступице и начинает "играть" из-за нарушения затяжки резьбовых соединений.

Проблема возникает, когда крепежи постепенно раскручиваются во время движения под воздействием вибраций, ударных нагрузок или из-за физического износа. Если её вовремя не устранить, колесо может полностью оторваться от ступицы, что приведёт к потере управления и серьёзной аварии.

Основные причины и признаки

Ключевые факторы, провоцирующие разболтовку на Passat B3:

- Неправильная затяжка: недостаточный момент при установке диска или использование ударного инструмента (гайковёрта) без контроля.

- Деформация диска или ступицы: искривление от ударов о препятствия (ямы, бордюры).

- Износ крепежа: повреждение резьбы болтов/гаек, срыв граней.

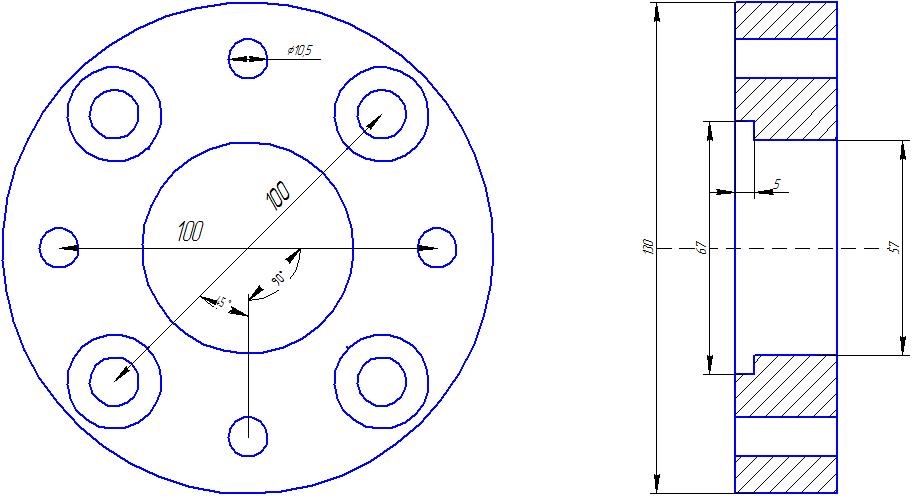

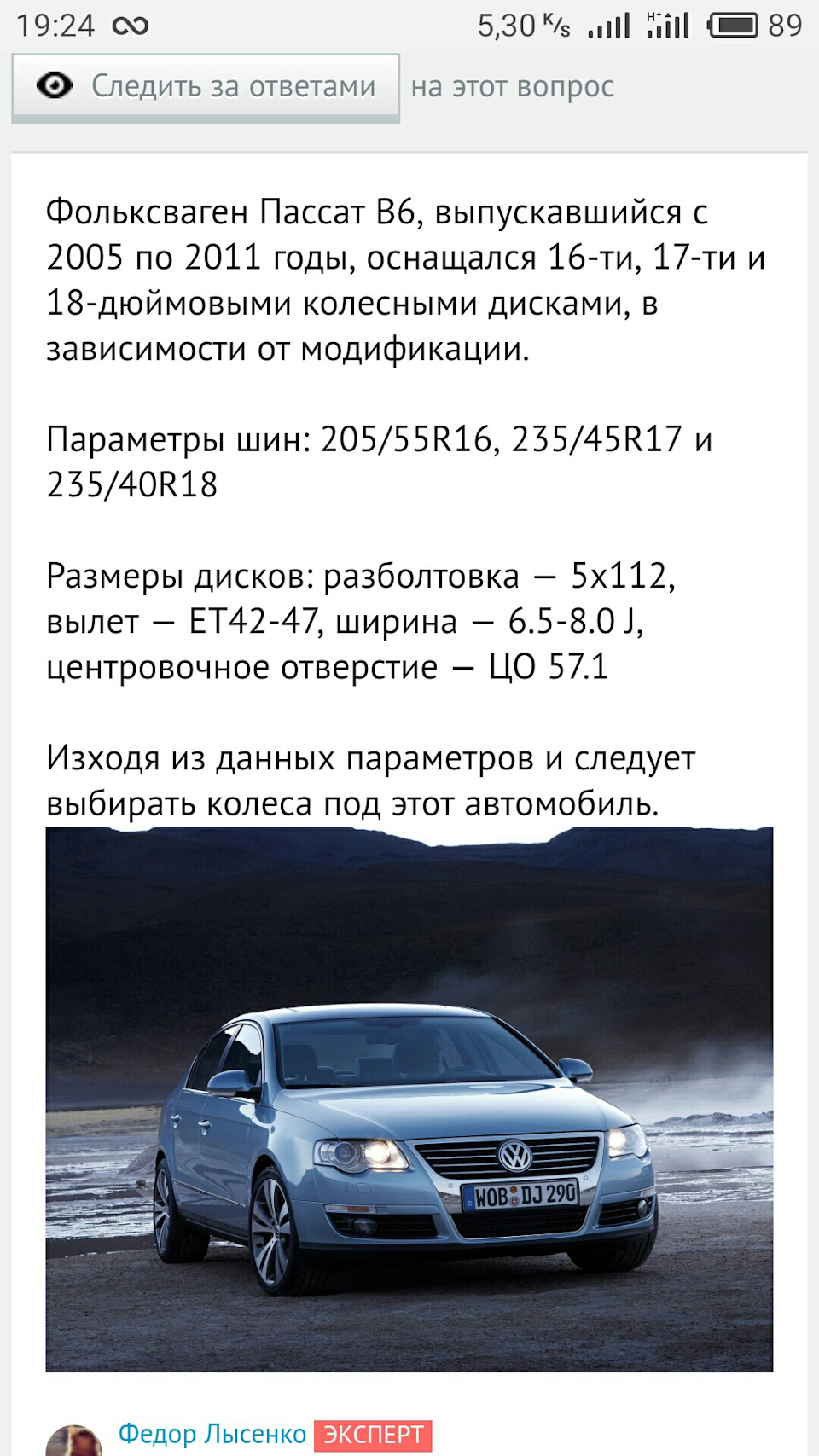

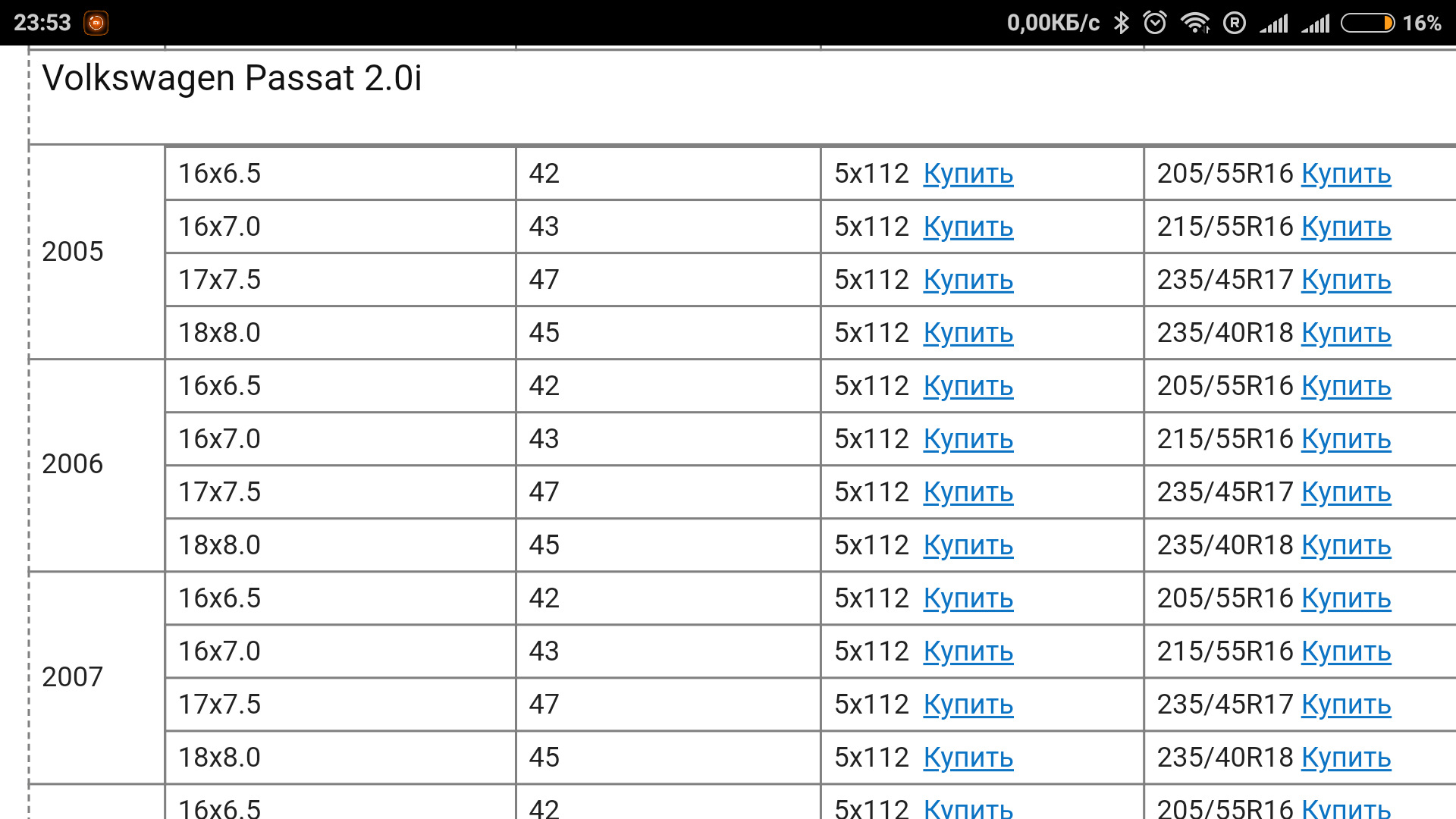

- Несоответствие параметров: применение дисков с некорректным вылетом (ET) или диаметром центровочного отверстия.

Явные симптомы проблемы:

- Стук или глухой гул из области колёс при движении.

- Биение руля на определённых скоростях.

- Видимое "виляние" колеса при визуальном осмотре.

| Опасность | Последствие |

| Частичная разболтовка | Ускоренный износ подвески, деформация диска |

| Полная разболтовка | Отрыв колеса на ходу, неконтролируемый занос |

Способы устранения: Регулярная протяжка крепежей динамометрическим ключом с усилием 110–120 Н·м для Passat B3, замена повреждённых болтов/гаек, проверка геометрии дисков и ступиц. При установке новых дисков обязательна проверка совместимости параметров PCD (5×100 для Passat B3), ET и DIA.

Основные симптомы разболтовки дисков на Volkswagen Passat B3: биение руля

Наиболее характерным и заметным для водителя симптомом разболтовки колесных дисков на Volkswagen Passat B3 является ощутимое биение (вибрация) рулевого колеса. Это биение возникает из-за того, что ослабленные крепежные болты или гайки позволяют колесу иметь небольшой, но критичный люфт относительно ступицы. При вращении такое колесо теряет соосность, его центр масс смещается, вызывая дисбаланс и вибрации.

Вибрация руля обычно проявляется на определенных скоростях движения, чаще всего начиная с 60-80 км/ч и усиливаясь по мере разгона. Характерно, что интенсивность биения может меняться при изменении скорости, а также оно часто уменьшается или полностью исчезает при торможении, когда нагрузка на колесо меняется и люфт частично выбирается.

Детализация симптомов биения руля при разболтовке

Симптомы проявляются следующим образом:

- Вибрация на рулевом колесе: Четко ощутимое дрожание руля, передающееся в руки водителя. Сила вибрации может варьироваться от легкого дрожания до сильных толчков, затрудняющих управление.

- Зависимость от скорости: Симптомы практически всегда отсутствуют на малых скоростях (до 40-60 км/ч) и резко проявляются или усиливаются при достижении определенного скоростного диапазона (чаще всего 70-100 км/ч). Вибрация может достигать пика на одной скорости и немного ослабевать на другой.

- Изменение характера при торможении: Важный диагностический признак. При плавном или интенсивном нажатии на педаль тормоза биение руля часто заметно уменьшается или пропадает вовсе. Это происходит из-за прижимания колеса тормозными колодками и диском (или барабаном), временно устраняющего люфт, вызванный разболтовкой.

- Возможное сопровождение звуками: Иногда вибрации руля могут сопровождаться глухими стуками или неравномерным шумом (гулом) из области колес, особенно заметным при прохождении поворотов, когда нагрузка на подвеску меняется.

- Усиление при разгоне/нагрузке: Биение может становиться более выраженным при ускорении или движении под нагрузкой (например, в гору), когда крутящий момент и силы, действующие на колесо, увеличиваются.

Вибрация на скорости как главный индикатор проблемы с креплением дисков

Вибрация в рулевом колесе или кузове автомобиля, проявляющаяся при достижении определенных скоростей (обычно от 60-70 км/ч и выше), является ключевым признаком ослабления крепления дисков. Возникает она из-за дисбаланса вращающейся массы колеса в сборе: при движении болты или гайки с ослабленным моментом затяжки позволяют диску смещаться относительно ступицы на доли миллиметра, что нарушает центровку.

Характерно, что вибрация усиливается пропорционально увеличению скорости и может временно исчезать при торможении или изменении нагрузки. Наиболее выражена она в диапазоне 90-120 км/ч, где резонансные частоты вращения колеса совпадают с естественными частотами подвески. Игнорирование симптома приводит к ускоренному износу ступичных подшипников, элементов рулевого управления и шин.

Диагностика и дифференциация проблемы

Для подтверждения связи вибрации именно с разболтовкой дисков необходимо:

- Проверить момент затяжки каждого болта/гайки динамометрическим ключом (для Passat B3: 110-120 Н∙м).

- Исключить другие причины:

- Дисбаланс шин (вибрация постоянна на всех скоростях)

- Деформация диска (проявляется даже при статичной проверке на стенде)

- Неисправности подвески (стуки, неравномерный износ резины)

| Скоростной диапазон | Характер вибрации при разболтовке |

|---|---|

| 60-80 км/ч | Слабая вибрация в руле |

| 90-120 км/ч | Сильная тряска руля и кузова |

| Свыше 130 км/ч | Вибрация может снижаться |

При выявлении ослабленных креплений обязательна перезатяжка с соблюдением схемы крест-накрест и контролем момента. Если болты/гайки имеют следы срыва резьбы или деформации, их требуется заменить. Дополнительно рекомендуется очистить посадочные поверхности ступицы и диска от коррозии и грязи, которая также может вызывать эксцентриситет.

Характерный стук в подвеске при движении: тревожный сигнал

Стук в подвеске Volkswagen Passat B3 проявляется как отчётливые металлические щелчки или глухие удары при проезде неровностей, на поворотах или при торможении. Этот звук сигнализирует о критическом износе деталей ходовой части, игнорирование которого приводит к ухудшению управляемости и риску полного выхода узлов из строя.

Источником проблемы часто становятся изношенные резинометаллические элементы или разбитые соединения, теряющие плотность посадки. Люфт в сочленениях провоцирует ударные нагрузки на смежные компоненты, ускоряя их разрушение и повышая вероятность аварийных ситуаций.

Распространённые причины и методы устранения

| Причина | Способ устранения |

|---|---|

| Износ шаровых опор | Замена опор с обязательной проверкой рычагов |

| Разрушение сайлентблоков рычагов | Прессовка новых втулок или замена рычагов в сборе |

| Люфт втулок стабилизатора | Установка новых стоек и втулок стабилизатора |

| Деформация/коррозия опорных чашек амортизаторов | Замена чашек и диагностика пружин |

| Ослабление креплений подрамника | Затяжка болтов с моментом 90-110 Н∙м |

Диагностика требует последовательной проверки:

- Визуальный осмотр пыльников и резиновых элементов на трещины

- Контроль люфтов монтировкой при вывешенных колёсах

- Тестирование подвески на вибростенде для выявления скрытых дефектов

При замене компонентов обязательно проводится регулировка углов установки колёс. Использование исключительно оригинальных запчастей или сертифицированных аналогов предотвратит повторный стук через 5-10 тыс. км пробега.

Дефекты резьбы на шпильках дисков – частая причина ослабления

Деформированная или изношенная резьба на шпильках колесных болтов напрямую влияет на качество затяжки. При повреждении витков гайка не может равномерно распределить усилие по всей длине соединения, создавая локальные точки перегрузки. Это приводит к постепенному ослаблению крепления под воздействием вибраций и ударных нагрузок во время движения.

Неравномерный контакт между резьбой шпильки и гайки провоцирует самопроизвольное откручивание даже при правильном моменте затяжки. Особенно критично это проявляется на передней оси, испытывающей высокие динамические нагрузки при поворотах и торможении. Со временем дефект прогрессирует, увеличивая люфт и риск полного отрыва колеса.

Основные причины повреждения резьбы

- Неправильный монтаж: использование ударного гайковерта без финальной протяжки динамометрическим ключом

- Коррозия: агрессивное воздействие реагентов, особенно при поврежденном защитном покрытии шпилек

- Механические повреждения: попадание песка, мелких камней в резьбовое соединение

- Применение нештатных крепежных элементов: несоответствие шага резьбы или класса прочности

Способы устранения дефекта

- Восстановление резьбы метчиком при незначительных повреждениях (1-2 нитки)

- Замена шпилек через выпрессовку старых и запрессовку новых с применением гидравлического оборудования

- Установка ремонтных втулок при повреждении посадочных отверстий в ступице

- Комплексная замена ступичного узла при критическом износе посадочных мест

| Тип повреждения | Рекомендуемое решение | Особенности |

|---|---|---|

| Срыв 1-3 ниток резьбы | Нарезка восстановительным метчиком | Требует последующей замены гайки |

| Глубокая коррозия | Замена шпильки | Обязательная проверка посадочного места |

| Деформация тела шпильки | Замена ступичного узла | Необходима регулировка подшипников |

Важно: После любого ремонта резьбовых соединений обязательна протяжка колес динамометрическим ключом с контролем момента через 50-100 км пробега. Использование поврежденных шпилек категорически недопустимо из-за риска аварийного отрыва колеса.

Коррозия металла: влияние дорожных реагентов на состояние шпилек

Химические реагенты, применяемые для борьбы с обледенением дорог, содержат агрессивные компоненты (хлориды натрия, кальция, магния). При контакте с металлическими шпильками колесных дисков они запускают электрохимическую коррозию. Этот процесс ускоряется при перепадах температур и механических нагрузках, характерных для зимней эксплуатации автомобиля.

Постепенно коррозия разъедает поверхность шпилек, образуя окалину и ржавчину в зоне резьбы. Это приводит к увеличению трения при откручивании гаек, деформации резьбовых соединений и локальному "прикипанию" крепежа. Наиболее уязвимы участки у основания шпилек, где скапливается влага и грязь.

Критические последствия коррозии шпилек

- Заклинивание гаек: Ржавчина заполняет резьбовые пазы, требуя экстремальных усилий при демонтаже

- Срыв граней: Деформация металла снижает точность сопряжения с ключом

- Усталостные трещины: Потеря структурной целостности повышает риск поломки шпильки под нагрузкой

| Стадия коррозии | Признаки | Риск для крепежа |

|---|---|---|

| Начальная | Точечные рыжие пятна, матовость металла | Умеренный |

| Активная | Шероховатость резьбы, объемные очаги ржавчины | Высокий |

| Критическая | Расслоение металла, глубокие раковины, потеря профиля резьбы | Непосредственная угроза безопасности |

Для минимизации последствий обязательна регулярная очистка посадочных мест диска и механическая обработка шпилек щеткой по металлу после зимнего сезона. При критическом износе требуется замена комплекта шпилек с обязательной антикоррозийной обработкой новых деталей медной смазкой или специализированным составом.

Перетяжка болтов при монтаже колеса: создаем точку напряжения

Перетяжка колесных болтов – распространенная ошибка при монтаже дисков, возникающая из-за чрезмерного усилия затяжки. Это не только деформирует посадочное место диска, но и создает зону локального перенапряжения в металле ступицы или самого диска. Особенно критично это для легкосплавных колес, материал которых чувствителен к точечным перегрузкам.

Точка напряжения формируется в месте максимальной нагрузки, обычно вокруг перетянутого болта. При движении автомобиля циклические нагрузки на колесо вызывают в этой зоне усталость металла, что со временем может привести к образованию микротрещин. Концентрация напряжения усугубляется при наличии мелких дефектов поверхности или коррозии, превращая перетяжку в скрытую угрозу целостности узла.

Последствия и механизм разрушения

Ключевые риски при формировании точек напряжения:

- Постепенное растрескивание диска: Микротрещины распространяются от отверстий под болты к краю диска.

- Деформация ступицы: Искривление посадочной плоскости из-за неравномерного давления.

- Срыв резьбы: Разрушение болтов или гаек при динамических нагрузках.

Процесс усугубляется при комбинации факторов:

| Фактор | Влияние на точку напряжения |

| Использование ударного гайковерта | Мгновенное превышение допустимого момента в 2-3 раза |

| Загрязнение резьбы | Ложное ощущение "недотяга", провоцирующее перегрузку |

| Несоосность отверстий | Смещение вектора нагрузки, усиление концентрации напряжений |

Для предотвращения проблемы обязательна затяжка динамометрическим ключом с соблюдением момента 120 Н·м (для Passat B3). Критично выполнять финальную протяжку после опускания автомобиля на колеса.

Недостаточный момент затяжки как ключевая ошибка при установке

Недостаточный момент затяжки болтов или гаек колесных дисков – распространённая ошибка при самостоятельной или неквалифицированной установке. Эта проблема возникает, когда мастер пренебрегает использованием динамометрического ключа, полагаясь на «чувство меры» или обычный инструмент.

Слабая затяжка приводит к неравномерному распределению нагрузки на ступицу и постепенному ослаблению крепежа во время движения. В результате диск теряет стабильное положение относительно ступицы, что провоцирует вибрации и биение руля уже на малых скоростях.

Последствия и методы устранения

Критичные риски недостаточной затяжки:

- Деформация диска из-за ударных нагрузок на ослабленные точки крепления

- Ускоренный износ подшипников ступицы и элементов подвески

- Срыв резьбы болтов/шпилек при динамических нагрузках

- Полное откручивание колеса во время движения

Этапы правильной затяжки:

- Предварительная затяжка крепежа вручную «звездой» (без перекрещивания)

- Окончательная протяжка динамометрическим ключом с усилием 120 Н·м для Passat B3

- Контрольный замер момента после пробега 50-100 км

| Параметр | Некорректная затяжка | Правильная затяжка |

|---|---|---|

| Инструмент | Пневмогайковёрт / «балонник» | Динамометрический ключ |

| Порядок действий | Произвольная последовательность | Диагональная схема (звезда) |

| Результат | Разболтовка дисков | Равномерное прилегание диска |

Важно: Запрещается смазывать резьбу или посадочные поверхности – это изменяет трение и приводит к ложному ощущению достижения нужного момента. Используйте только сухой и чистый крепёж.

Последствия установки нештатных дисков с неправильной центровкой

Неправильная центровка колесного диска относительно ступицы из-за несоответствия разболтовки вызывает биение колеса при вращении. Это создает ударные нагрузки на узлы подвески и рулевого управления, многократно превышающие нормальные эксплуатационные значения. Вибрация передается через элементы ходовой части на кузов, ощущаясь на руле и педалях даже на малых скоростях.

Постоянное динамическое воздействие ускоряет износ критически важных компонентов. Первыми страдают ступичные подшипники, испытывающие перегрузки из-за дисбаланса. Подвеска теряет герметичность: разрушаются сайлентблоки, шаровые опоры, пыльники рулевых тяг и наконечников. Вибрация провоцирует ослабление резьбовых соединений (гаек ступиц, болтов крепления амортизаторов), создавая риск отрыва колеса.

Критичные риски для безопасности

- Разрушение ступичного узла: Перегрев и заклинивание подшипника с блокировкой колеса.

- Деформация дисков и тормозных роторов: Искривление поверхностей приводит к снижению эффективности торможения и перегреву.

- Трещины в элементах подвески: Усталостные разрушения рычагов, амортизаторных стоек или поворотных кулаков от циклических ударов.

- Неконтролируемый увод автомобиля: Нарушение углов установки колес (развал-схождение) из-за деформаций.

Способы выявления проблемы

- Визуальный контроль зазора между диском и ступицей после установки (не должно быть перекоса).

- Тест на стационарное биение: приподнять авто домкратом, вращать колесо вручную, наблюдая за люфтом относительно суппорта.

- Замеры вибрации акселерометром на кузове и рулевой колонке при движении.

- Контроль температуры ступицы после пробега (локальный перегрев указывает на неисправность подшипника).

| Компонент | Средний срок выхода из строя* | Типичные признаки повреждения |

|---|---|---|

| Ступичный подшипник | 1,000 - 5,000 км | Гул при движении, люфт колеса |

| Шаровые опоры | 5,000 - 15,000 км | Стук на неровностях, неравномерный износ шин |

| Рулевые наконечники | 10,000 - 20,000 км | Вибрация руля, ухудшение реакции на поворот |

*При условии постоянной эксплуатации с дисбалансом центровки

Износ конусных поверхностей: потеря геометрии крепления

Конусные поверхности на ступице и крепежных отверстиях диска обеспечивают точную центровку колеса. При интенсивной эксплуатации Пассат Б3 эти зоны подвергаются механическому износу и деформациям. Основными разрушающими факторами выступают ударные нагрузки от дорожных неровностей, вибрации, а также коррозия от влаги и реагентов.

Постепенное "разбивание" конусов приводит к нарушению соосности диска относительно ступицы. Возникает люфт, при котором даже правильно затянутые болты не могут обеспечить жесткую фиксацию. Особенно критично это проявляется на штампованных дисках, где тонкий металл быстрее деформируется в зоне крепежных отверстий.

Последствия и диагностика проблемы

Характерными признаками износа конусных поверхностей являются:

- Видимая деформация "посадочных" конусов на диске (заусенцы, вмятины)

- Образование овальности крепежных отверстий

- Следы интенсивного трения на ступичных шпильках

- Постоянное ослабление болтов даже после корректной протяжки

| Стадия износа | Симптомы | Риски |

|---|---|---|

| Начальная | Единичные следы коррозии, микросколы | Периодическое постукивание при торможении |

| Прогрессирующая | Видимая выработка конусов, люфт 0.2-0.5 мм | Биение руля, вибрация кузова |

| Критическая | Скопление металлической пыли, овальные отверстия | Срыв резьбы, отрыв колеса |

Для точной диагностики требуется демонтаж колеса и проверка контактных зон ступицы и диска металлическим щупом. Особое внимание уделяют симметричности износа – неравномерная выработка указывает на кривизну ступицы или дисбаланс подвески.

Методы восстановления геометрии

- Фрезеровка конусов

Применимо для литых дисков с остаточной толщиной металла. Спецстанком восстанавливается угол 60°, но процедура снижает прочность конструкции. - Установка ремонтных втулок

Изношенные отверстия растачиваются под запрессовку бронзовых или стальных конусных втулок. Требует точного оборудования. - Замена компонентов

При износе ступицы или критическом повреждении диска единственным решением становится установка новых оригинальных запчастей.

После любого ремонта обязательна замена крепежных болтов и контроль момента затяжки динамометрическим ключом. Для профилактики повторного износа рекомендована обработка конусов графитовой смазкой и регулярная проверка креплений каждые 500-700 км пробега.

Механические повреждения шпилек при ударах о препятствия

Резкий удар колеса о высокий бордюр, глубокую выбоину или камень создает критическую ударную нагрузку на шпильки крепления диска. Поскольку шпильки изготовлены из высокопрочной, но хрупкой стали, такая точечная перегрузка часто приводит к их деформации или сколу резьбы. Наиболее уязвимы задние шпильки, принимающие основную энергию удара при наезде на препятствие задним колесом.

Поврежденная шпилька теряет способность равномерно распределять затяжное усилие гайки, что вызывает биение колеса и ускоренный износ ступичного подшипника. Наиболее опасным последствием является отрыв колеса при движении из-за прогрессирующего разрушения остальных шпилек под возросшей нагрузкой. Диагностировать проблему можно по характерному металлическому стуку со стороны поврежденного колеса при резком старте или торможении.

Способы устранения и профилактики

- Замена шпилек: обязательна при любых видимых дефектах (искривление, срезанная резьба). Требует снятия ступицы и запрессовки новых оригинальных шпилек с усилием 11-13 кН.

- Проверка посадочного места: после удара необходимо убедиться в отсутствии трещин на фланце ступицы и правильности геометрии колесного диска.

- Контроль момента затяжки: всегда использовать динамометрический ключ (120 Н·м для Passat B3) и схему крестообразной затяжки.

- Установка защиты картера: снижает риск ударов о выступающие препятствия под днищем.

| Признак повреждения | Последствие |

| Искривление шпильки | Биение колеса, вибрация руля |

| Сорванная резьба | Невозможность затяжки гайки, отрыв колеса |

| Трещина у основания | Облом шпильки под нагрузкой |

Вибрация ДВС: как дисбаланс двигателя влияет на крепление колес

Вибрации от дисбаланса ДВС передаются через подушки двигателя на кузов и элементы ходовой части, включая ступичные узлы. Постоянное резонансное воздействие создает переменные нагрузки на шпильки или болты крепления колес, особенно при высоких оборотах или под нагрузкой. Этот эффект усиливается при изношенных подвесных опорах, которые теряют способность гасить колебания.

Длительное воздействие вибраций приводит к постепенному ослаблению крепежа из-за эффекта "самооткручивания". Шпильки испытывают циклические напряжения сдвига, а гайки могут терять момент затяжки. В сочетании с ударными нагрузками от дорожного покрытия это провоцирует ускоренный износ резьбы и деформацию посадочных плоскостей дисков, создавая условия для разболтовки.

Диагностика и устранение проблемы

Ключевые признаки взаимосвязи:

- Усиление вибрации руля/кузова при разгоне на неподвижном автомобиле

- Неравномерный износ резины даже после балансировки колес

- Появление люфта ступицы при отсутствии явных дефектов подвески

Этапы устранения:

- Проверка подушек двигателя: замена при проседании или разрывах резины.

- Диагностика дисбаланса ДВС: анализ вибраций сканером, проверка креплений навесного оборудования.

- Контроль состояния крепежа: замена шпилек с вытянутой резьбой, использование динамометрического ключа.

| Компонент | Критичность влияния | Способ проверки |

|---|---|---|

| Правая подушка ДВС | Высокая | Визуальный осмотр на трещины, замер прогиба |

| Задняя опора КПП | Средняя | Контроль зазора при раскачке двигателя |

| Ступичные гайки | Критическая | Проверка моментом 120 Н∙м |

Обязательна комплексная проверка после устранения вибраций: повторная протяжка крепежа через 50-100 км пробега с контролем центровки колес. Использование оригинальных подушек и крепежа минимизирует риски повторного возникновения проблемы.

Несоосность колесных отверстий вследствие деформации диска

Деформация диска нарушает симметричное расположение крепежных отверстий относительно оси ступицы. Это приводит к смещению центральной оси колеса и неравномерному распределению нагрузки на шпильки/болты при затяжке. Нарушение геометрии создает механическое напряжение в материале диска.

Эксцентриситет крепежных отверстий провоцирует биение колеса на всех скоростях, даже после балансировки. Вибрация передается на подвеску, рулевое управление и кузов, ускоряя износ ступичных подшипников, шаровых опор и элементов рулевой рейки. Длительная эксплуатация усугубляет деформацию.

Причины деформации

- Ударные нагрузки: попадание в глубокие ямы, наезд на бордюры или рельсовые пути

- Термическое воздействие: резкое охлаждение разогретого диска (контакт с водой после интенсивного торможения)

- Коррозия: разрушение структуры металла у крепежных отверстий у стальных дисков

- Превышение нагрузки: систематическая перегрузка автомобиля

- Некорректный монтаж: перетяжка болтов ударным гайковертом или затяжка "звездой"

Методы устранения несоосности

- Вальцовка на станке

Применяется для литых дисков с деформацией до 3 мм. Диск фиксируется на платформе, гидравлические упоры выравнивают геометрию посадочных плоскостей. - Холодная правка

Для стальных дисков: деформированные зоны простукиваются гидравлическим молотом через матрицу с контролем шаблоном. - Фрезеровка крепежных отверстий

Рассверливание отверстий под ремонтные втулки с последующей запрессовкой и калибровкой под штатный диаметр шпилек. - Замена диска

Обязательна при трещинах, сколах или деформации свыше 5 мм. Совместно устанавливаются новые колесные болты.

Профилактические меры

| Мера | Эффект |

|---|---|

| Контроль давления в шинах | Снижает ударные нагрузки на диск |

| Затяжка болтов динамометрическим ключом | Исключает локальную деформацию отверстий |

| Мойка дисков щелочными составами | Предотвращает коррозию стальных моделей |

| Избегание глубоких луж после торможения | Минимизирует термические деформации |

Диагностика состояния шпилек колесных болтов визуальным осмотром

Визуальная проверка шпилек на Volkswagen Passat B3 начинается со снятия колес. Тщательно очистите посадочные места ступицы и резьбовые соединения металлической щеткой от грязи, ржавчины или остатков герметика. Убедитесь в наличии хорошего освещения – используйте фонарь для выявления малозаметных дефектов.

Осмотрите каждую шпильку под разными углами, уделяя особое внимание критическим зонам: основанию возле ступицы, участкам с резьбой и торцевой части. Проверку проводите систематически, фиксируя состояние всех шпилек на одном колесе перед переходом к следующему.

Ключевые признаки износа и повреждений

Обращайте внимание на следующие визуальные дефекты:

- Деформация резьбы: Сорванные или "слизанные" витки, заусенцы. Проведите пальцем (в перчатке) для тактильного подтверждения неровностей.

- Коническая форма: Истончение шпильки у основания – признак усталости металла и риска слома.

- Трещины и надломы: Темные линии, особенно у корня шпильки. Используйте лупу для точного выявления микротрещин.

- Коррозия: Глубокие очаги ржавчины, вызывающие уменьшение диаметра или хрупкость металла.

- Следы прокручивания: Затертые грани на торце шпильки или "зализанные" участки резьбы – признаки недотяжки или перетяжки болтов.

Важно: Замените шпильки при обнаружении хотя бы одного из перечисленных дефектов, даже если остальные выглядят нормально. Используйте эталонную новую шпильку для сравнения геометрии и степени износа.

| Дефект | Риск для Passat B3 | Действие |

|---|---|---|

| Сорванная резьба | Недотяжка колеса, самопроизвольное откручивание | Немедленная замена |

| Трещина у основания | Обрыв шпильки при движении | Аварийная замена |

| Сильная коррозия | Снижение прочности, разрушение при затяжке | Профилактическая замена |

После осмотра шпилек проверьте состояние колесных болтов: сорванные грани, деформацию конуса, повреждения резьбы. Установите колесо и затяните болты динамометрическим ключом с моментом 120 Н·м в правильной последовательности ("крестом"). Регулярная визуальная диагностика каждые 10-15 тыс. км пробега предотвратит отрыв колеса на Passat B3.

Проверка момента затяжки колесных болтов динамометрическим ключом

Правильная затяжка колесных болтов гарантирует безопасность и предотвращает деформацию дисков. Недостаточный момент приводит к самооткручиванию при вибрациях, а чрезмерный – к повреждению ступицы, срыву резьбы или короблению тормозного диска.

Динамометрический ключ – единственный точный инструмент для контроля усилия. Производитель Volkswagen четко регламентирует момент затяжки для Passat B3: 120 Н·м. Использование "проставок" или дисков с нештатной разболтовкой требует корректировки значения согласно их спецификации.

Пошаговая процедура проверки

- Установите автомобиль на ровную поверхность, зафиксируйте противооткатными упорами.

- Снимите декоративные колпаки (при наличии), очистите резьбу болтов от грязи металлической щеткой.

- Выставьте на шкале динамометрического ключа требуемое значение (120 Н·м для штатных дисков Passat B3).

- Проверьте каждый болт последовательно (по звездообразной схеме):

- Наденьте ключ на болт, плавно увеличивайте усилие до щелчка механизма.

- Если болт провернулся – ослабьте его и затяните заново с правильным моментом.

- Не докрученные болты дотяните до щелчка.

- Повторите проверку через 50-100 км пробега после монтажа колес.

Критические ошибки:

- Использование пневмогайковерта без последующего ручного контроля моментом

- Проверка на горячих дисках (после движения) – металл расширяется, искажая результаты

- Применение неоткалиброванного ключа или адаптеров ("удлинителей") без пересчета момента

Использование индикаторной стойки для выявления биения колесного диска

Индикаторная стойка (часового типа) – прецизионный инструмент для измерения радиального и бокового биения диска. Она фиксирует малейшие отклонения поверхности при вращении колеса, что критично для диагностики проблем разболтовки. Погрешность измерений обычно не превышает 0.01 мм, что позволяет выявить даже незначительную деформацию.

Перед замером колесо демонтируют с автомобиля, очищают посадочные поверхности и центральное отверстие от грязи и коррозии. Диск надежно закрепляют на стенде, имитирующем ступицу, обеспечивая плотное прилегание без перекосов. Индикатор устанавливают на магнитную стойку, позиционируя его щуп строго перпендикулярно проверяемой зоне.

Порядок выполнения замеров

Измерения проводят в трех ключевых зонах:

- Радиальное биение: Щуп направляют на внутреннюю поверхность обода (зону контакта с шиной). Допустимое значение – до 0.7 мм.

- Боковое биение: Щуп прижимают к боковой грани обода (привалочной плоскости к ступице). Максимально допустимое отклонение – 0.5 мм.

- Посадочные отверстия: Щуп последовательно прикладывают к стенкам крепежных отверстий для выявления деформации «стульев».

Диск медленно проворачивают вручную на полный оборот, фиксируя показания индикатора. Важно выполнить 2-3 цикла вращения для подтверждения результатов. Если биение превышает допустимые нормы, диск требует правки на специальном станке или замены.

| Тип биения | Контрольная зона | Макс. допустимое значение (мм) |

|---|---|---|

| Радиальное | Внутренний обод | 0.7 |

| Боковое | Привалочная плоскость | 0.5 |

| Отверстий | Стенки крепежных «стульев» | 0.3 |

При обнаружении биения в зоне крепежных отверстий диск не подлежит восстановлению – такая деформация нарушает геометрию разболтовки. Комбинированное превышение норм по радиальному и боковому биению указывает на усталостную деформацию обода. Результаты измерений сопоставляют с данными визуального осмотра ступицы и состояния болтов/гаек для комплексной диагностики.

Метод контроля ослабления болтов с помощью меловых меток

Данный способ позволяет визуально отслеживать смещение колесных болтов относительно ступицы в процессе эксплуатации автомобиля. Принцип основан на нанесении контрольных линий, которые при ослаблении крепежа нарушают свою целостность.

Для реализации потребуется обычный меловой маркер контрастного цвета (белый, желтый) или строительный мел. Поверхности ступицы и головок болтов предварительно очищаются от грязи и обезжириваются для улучшения сцепления мела с металлом.

Порядок нанесения и контроля меток

- Затяните все колесные болты с требуемым моментом (110-120 Нм для Passat B3)

- Проведите непрерывную линию мелом:

- От края головки болта через торец

- На прилегающую поверхность ступицы (на 2-3 см)

- Повторите операцию для каждого болта, создавая единую черту через все крепежные элементы

| Состояние метки | Диагностика |

|---|---|

| Сплошная непрерывная линия | Болты затянуты корректно |

| Смещение фрагментов линии | Произошло ослабление крепежа |

| Полное стирание метки | Требуется срочная диагностика и перетяжка |

Проверяйте целостность линий каждые 500 км пробега и после преодоления бездорожья. При обнаружении сдвигов немедленно произведите повторную затяжку с динамометрическим ключом. Метод особенно эффективен для выявления постепенного ослабления из-за вибраций или деформации дисков.

Замер степени износа конусных седел диска штангенциркулем

Тщательно очистите конусные посадочные отверстия (седла) колесного диска от грязи, ржавчины и остатков старой краски. Убедитесь, что поверхность конуса абсолютно чистая и гладкая для точного контакта измерительных губок штангенциркуля. Визуально проверьте седла на наличие глубоких задиров, выбоин или явной деформации – такие дефекты часто видны невооруженным глазом.

Возьмите штангенцирль с острыми, неповрежденными губками. Аккуратно введите губки инструмента в измеряемое конусное седло, плотно прижав их к поверхности конуса по всей возможной площади контакта. Важно обеспечить параллельность губок относительно идеальной конической поверхности. Зафиксируйте показание штангенциркуля, измеряя глубину седла от края отверстия до точки максимального контакта губки с конусом. Повторите замер для каждого конусного отверстия диска минимум 2-3 раза в разных точках по окружности седла, вращая губки, чтобы выявить возможный неравномерный износ (овальность).

Анализ результатов замера

Сравните полученные значения глубины для всех седел между собой и с эталонным значением для нового диска (если оно известно). Ключевыми признаками износа являются:

- Увеличение глубины конусного седла относительно номинала или других отверстий на этом же диске.

- Разброс значений между разными точками одного седла (более 0.1-0.2 мм), указывающий на неравномерный износ или овальность.

- Значительная разница в глубине между разными седлами на одном диске.

Допустимая глубина износа конусного седла индивидуальна и зависит от типа диска (штампованный, литой, кованый) и его конструкции. Однако как общее правило критическим считается:

| Тип диска / Состояние | Допустимая глубина износа | Критический износ |

| Штампованный | До 0.3 мм равномерно | > 0.5 мм, неравномерный износ > 0.2 мм |

| Легкосплавный (литье) | До 0.2 мм равномерно | > 0.3-0.4 мм, неравномерный износ > 0.15 мм |

| Кованый | Минимальный износ | Любое заметное углубление > 0.1-0.2 мм |

Превышение допустимых значений или наличие сильной неравномерности (овальности) конусного седла приводит к неполному центрированию колеса на ступице. Это вызывает биение колеса, вибрации на руле и кузове, ускоренный износ ступичных подшипников и элементов подвески. Диски с изношенными конусными седлами более 0.5 мм или с выраженной овальностью использовать нельзя из-за высокого риска самооткручивания болтов/гаек в движении.

Тестирование состояния подвески для исключения сопутствующих проблем

Неисправности подвески часто имитируют симптомы разболтовки дисков: вибрации на руле, стуки при езде по неровностям или неравномерный износ резины. Игнорирование этих компонентов приведет к бесполезной замене колесных болтов/гаек без устранения первопричины проблемы.

Диагностику начинают с визуального осмотра на подъемнике или смотровой яме. Проверяют целостность пыльников, следы подтекания технических жидкостей, деформации рычагов и состояние сайлент-блоков. Особое внимание уделяют крепежным элементам – ослабленные гайки или треснутые кронштейны немедленно устраняют.

Этапы комплексной проверки

- Тест на раскачивание: Ритмично надавливают на каждый угол кузова, отпуская резко. Подвеска должна плавно вернуться в исходное положение без отскоков. Многократные колебания указывают на износ амортизаторов.

- Контроль люфтов: Помощник вращает руль влево-вправо, пока диагност проверяет шарниры рулевых тяг и наконечников. Используют монтировку для создания рычажного усилия в шаровых опорах и опорах стоек – люфты недопустимы.

- Динамическое тестирование: На скорости 40-60 км/ч выполняют резкие перестроения и торможения. Скрежет, глухие удары или "увод" авто в сторону сигнализируют о неполадках.

Критичные узлы, влияющие на разболтовку:

| Компонент | Метод проверки | Критерий неисправности |

|---|---|---|

| Ступичный подшипник | Поддомкрачивание колеса + вращение руками | Гул, люфт при покачивании колеса (3/9 и 12/6 часов) |

| Опоры стоек | Поворот руля до упора + визуальный осмотр | Трещины резины, провалившийся шток амортизатора |

| Рычаги подвески | Простукивание молотком | Дребезжащий звук (указывает на разбитые втулки) |

Обязательно измеряют развал-схождение после замены деталей. Превышение заводских параметров на 0.5° и более вызывает переменные нагрузки на крепеж. При выявлении дефектов рекомендуется замена парных узлов (оба амортизатора, обе шаровые) для сохранения симметрии ходовых характеристик.

Алгоритм правильной последовательности затяжки колесных болтов

Правильная последовательность затяжки гарантирует равномерное прилегание диска к ступице, исключая перекосы и деформации. Нарушение порядка создает переменные нагрузки на детали подвески и ускоряет износ ступичного подшипника.

Используйте только динамометрический ключ для контроля момента. Затяжка выполняется минимум в два этапа: предварительная фиксация болтов и окончательная доводка до регламентного значения.

Пошаговая инструкция

- Наживите все болты вручную до соприкосновения диска со ступицей

- Затяните болты на 30% от рекомендуемого момента в порядке:

- Для 4 болтов: 1 → 3 → 2 → 4 (крестообразно)

- Для 5 болтов: 1 → 3 → 5 → 2 → 4 (звездообразно)

- Повторите затяжку на 70% момента в той же последовательности

- Произведите окончательную затяжку 100% момента в идентичном порядке

- Проверьте равномерность усилия на всех болтах

| Кол-во болтов | Схема | Визуализация |

|---|---|---|

| 4 | Крестообразная | 1 3 ╳ 2 4 |

| 5 | Звездообразная | 1 5 2 4 3 |

Точные величины момента затяжки для колес Passat B3

Правильный момент затяжки болтов или гаек колес критичен для безопасности и предотвращения повреждения ступицы или дисков. Недостаточное усилие приводит к самооткручиванию крепежа при движении, а чрезмерное – к деформации деталей, срыву резьбы или усталостным трещинам.

Для Volkswagen Passat B3 всех модификаций (седан, универсал) с завода установлены единые значения момента затяжки независимо от типа дисков (штампованные, литые). Величина актуальна для оригинального крепежа (болты M14 x 1,5 или гайки M14 x 1,5).

Рекомендуемые параметры и порядок затяжки

Стандартный момент затяжки для колесных болтов/гаек Passat B3 составляет 120 Н·м (Ньютон-метров). Альтернативные единицы измерения: 12.2 кгс·м или 88.5 lbf·ft.

Порядок выполнения работы:

- Установите колесо на ступицу, наживите весь крепеж вручную.

- Затяните болты/гайки предварительно в диагональной последовательности (звездообразно) с усилием ~50-60 Н·м.

- Окончательно затяните крепеж динамометрическим ключом до 120 Н·м в том же диагональном порядке.

- После пробега 50-100 км обязательно перепроверьте момент затяжки на холодных колесах.

Критические замечания:

- Не применяйте ударные гайковерты для финальной затяжки – только динамометрический ключ.

- Используйте только крепеж с корректной геометрией конуса (обычно 60° для Passat B3).

- При замене дисков или болтов убедитесь в их совместимости с моделью автомобиля.

| Тип крепежа | Момент (Н·м) | Момент (кгс·м) | Момент (lbf·ft) |

|---|---|---|---|

| Колесные болты (M14x1.5) | 120 | 12.2 | 88.5 |

| Колесные гайки (M14x1.5) | 120 | 12.2 | 88.5 |

Обязательная протяжка болтов после первых 50 км пробега

После установки новых колёс или замены дисков на Volkswagen Passat B3 критически важно выполнить повторную протяжку крепёжных элементов через 50-100 км пробега. Это связано с естественным процессом приработки сопрягаемых поверхностей: диск, ступица и крепёж подвергаются динамическим нагрузкам, температурным деформациям и микроподвижности.

В течение первых километров происходит уплотнение контактных зон, усадка пыльников и небольшая деформация болтов под напряжением. Вибрации и знакопеременные силы вызывают "оседание" соединения, что неизбежно приводит к ослаблению первоначального момента затяжки. Без контрольной протяжки возникает риск прогрессирующей разболтовки.

Порядок выполнения протяжки

- Поставьте автомобиль на ровную поверхность и зафиксируйте противооткатными упорами

- Снимите декоративные колпаки (при наличии)

- Используйте динамометрический ключ с подходящей головкой

- Применяйте крестообразную схему затяжки для равномерного распределения усилия:

- Начните с любого болта

- Следующий элемент – противоположный по диагонали

- Повторяйте последовательность по схеме "звезда"

- Соблюдайте момент затяжки 110-120 Н·м для штатных стальных дисков

| Тип диска | Рекомендуемый момент (Н·м) |

|---|---|

| Штатный стальной | 110-120 |

| Легкосплавный (литые) | 120-130 |

Пренебрежение процедурой ведёт к деформации диска, разрушению ступичных подшипников и полному отрыву колеса на ходу. Повторяйте проверку момента каждые 5 000 км в рамках планового ТО.

Замена деформированных шпилек колесного диска: пошаговая инструкция

Деформированные шпильки колесного диска на Volkswagen Passat B3 приводят к вибрациям руля, неравномерному износу резины и могут спровоцировать отрыв колеса при движении. Их замена требует аккуратности и соблюдения последовательности действий для восстановления безопасности.

Перед началом работ подготовьте новый комплект шпилек (оригинальные 14x1.5x48 мм), тормозную жидкость, динамометрический ключ, съемник ступичных подшипников, молоток и домкрат. Обязательно зафиксируйте автомобиль противооткатными упорами и снимите аккумуляторную клемму при работе с передней подвеской.

Процесс замены

- Поднимите автомобиль домкратом, снимите колесо и ослабьте гайку ступицы (для передней оси предварительно демонтируйте тормозной суппорт и диск)

- Выбейте старую шпильку через проточку в ступице, используя молоток и медную оправку. При затрудненном демонтаже нагрейте фланец ступицы строительным феном до 150°C

- Очистите посадочное отверстие от коррозии металлической щеткой и нанесите высокотемпературную смазку на фаску новой шпильки

- Установите шпильку в отверстие, затяните гайку-протяжку динамометрическим ключом (180-200 Нм) до полного прилегания бурта

- Соберите узел в обратной последовательности, прокачайте тормозную систему при работе с передними ступицами

| Критичные моменты | Последствия нарушения |

| Точное совпадение длины и резьбы | Срыв резьбы, разрушение ступицы |

| Обязательная протяжка гайкой-протяжкой | Выпадение шпильки при движении |

| Контрольный момент затяжки колесных болтов (120 Нм) | Деформация дисков, отрыв колеса |

Важно: При замене более двух шпилек на одной ступице или наличии трещин вокруг посадочных отверстий обязательна замена всей ступицы в сборе. После ремонта выполните пробный заезд на 5-7 км с контролем отсутствия вибраций, затем повторно протяните колесные болты.

Обработка резьбовых соединений графитовой смазкой при монтаже

Графитовая смазка обеспечивает защиту резьбы от коррозии и снижает трение при затяжке, что особенно критично для стальных шпилек и алюминиевых ступиц. Её термостойкость (до +150°C) предотвращает закисание соединений под воздействием нагрева тормозных дисков и колес.

Нанесение выполняется тонким слоем на очищенную резьбу шпилек и внутреннюю поверхность отверстий диска. Излишки удаляются ветошью для исключения загрязнения тормозных механизмов, так как графит проводит электричество и может вызвать помехи в датчиках ABS.

Технология обработки

- Очистка резьбы: Удалите ржавчину металлической щеткой и обезжирьте поверхности

- Нанесение смазки: Используйте кисть или шприц для равномерного распределения по всей длине резьбы

- Контроль толщины слоя: Смазка должна заполнить микронеровности без образования комков

| Преимущества | Риски при неправильном применении |

| Предотвращение гальванической коррозии | Загрязнение тормозных колодок |

| Точное соблюдение момента затяжки | Нарушение работы датчиков ABS/ESP |

| Легкий демонтаж при обслуживании | Снижение эффективности торможения |

При работе с литыми дисками уделите особое внимание посадочному пояску – графитовая смазка на этой поверхности недопустима. Для крепежных болтов конусного типа (например, R13) обработка требуется только на конусной части, исключая резьбовую зону.

Применение тороидальных шайб при умеренном повреждении креплений

При умеренном износе или повреждении конусных отверстий в дисках (PCD 4х100 для Passat B3), когда конусные поверхности потеряли геометрию, но не разрушены критически, одним из распространенных способов восстановления контакта является использование тороидальных центрирующих шайб. Эти шайбы устанавливаются между ступицей и колесным диском, выполняя роль нового, точного конусного интерфейса.

Тороидальные шайбы имеют собственную конусную поверхность с одной стороны (для контакта с болтом или гайкой) и плоскую или другую конфигурацию с другой стороны (для контакта с диском). Их внутренний диаметр соответствует диаметру шпильки, а внешний диаметр и угол конуса рассчитаны на плотную посадку в изношенное отверстие диска, компенсируя его деформацию и восстанавливая правильное центрирование.

Принцип работы и установка

Шайбы работают за счет того, что их внешний тороидальный (сферический или близкий к нему) профиль создает увеличенную площадь контакта с деформированным краем отверстия в диске. Это позволяет болту/гайке затягиваться, передавая усилие через шайбу на диск по всему периметру изношенного отверстия, а не только на отдельные точки, тем самым:

- Восстанавливает центрирование колеса относительно ступицы.

- Равномерно распределяет нагрузку от затяжки крепежа.

- Предотвращает дальнейшую деформацию отверстия при затяжке.

- Компенсирует небольшой люфт, вызванный износом.

Установка требует строгого соблюдения последовательности:

- Тщательная очистка: Очистить отверстия диска и шпильки от грязи, ржавчины и остатков старого металла.

- Подбор шайб: Использовать шайбы, строго соответствующие PCD (4х100) и диаметру шпильки/отверстия под болт Passat B3.

- Правильная ориентация: Установить шайбу в изношенное отверстие диска конусной стороной наружу (в сторону головки болта/гайки).

- Затяжка крепежа: Надеть диск со шайбами на шпильки ступицы и затянуть болты/гайки в правильной последовательности ("звездой") динамометрическим ключом с усилием, указанным производителем автомобиля.

| Этап установки | Ключевой момент |

|---|---|

| Подготовка отверстий | Обязательная зачистка от ржавчины и заусенцев для плотного прилегания шайбы |

| Надевание шайбы | Конусная часть шайбы ДОЛЖНА быть обращена в сторону крепежной гайки/головки болта |

| Затяжка | Использование динамометрического ключа и соблюдение схемы затяжки ("звездой") критически важно |

Важно помнить: Применение тороидальных шайб является временным или полумерным решением для умеренного износа. Они не устраняют саму проблему изношенного отверстия, а лишь компенсируют ее последствия. Использование шайб накладывает ограничения на скоростной режим и требует регулярного контроля состояния диска и затяжки крепежа. При сильном износе или повреждении отверстий, а также при наличии трещин, диск подлежит безусловной замене.

Использование ремкомплектов центрирующих втулок для нештатных дисков

Основная проблема при установке нештатных дисков на Volkswagen Passat B3 заключается в несовпадении диаметра центрального отверстия диска (DIA, ЦО) с посадочным диаметром ступицы автомобиля. Штатный диаметр ступицы Passat B3 составляет 57.1 мм, в то время как многие универсальные или диски от других моделей имеют больший ЦО (например, 58.1, 58.6, 66.6 мм).

Когда центральное отверстие диска больше ступицы, диск не может быть правильно отцентрирован только за счет болтов/гаек. Вес автомобиля и динамические нагрузки передаются исключительно на крепежные элементы, что приводит к биению колеса, вибрациям на руле и кузове, ускоренному износу подшипников ступицы, шаровых опор, рулевых тяг и даже риску отрыва колеса.

Ремкомплекты центрирующих втулок: принцип работы и типы

Ремонтные комплекты центрирующих колец (проставок, переходных втулок) предназначены для точного заполнения зазора между ступицей автомобиля (57.1 мм) и центральным отверстием нештатного диска. Они обеспечивают правильное центрирование колеса на ступице, гарантируя, что основная нагрузка приходится именно на ступицу, а не на крепежные болты или шпильки.

Существует два основных типа материалов для центрирующих втулок:

- Пластиковые (полимерные): Наиболее распространенный и доступный вариант. Легкие, не подвержены коррозии. Обычно поставляются в комплектах, рассчитанных на наиболее популярные сочетания диаметров (57.1 -> 58.1, 57.1 -> 66.6 и т.д.).

- Металлические (алюминиевые сплавы, реже сталь): Более прочные и долговечные, лучше переносят высокие температуры от тормозов. Часто изготавливаются на заказ под конкретный размер диска, могут быть комбинированными (например, пластиковая вставка в металлическом корпусе).

Преимущества и особенности применения

Использование качественных центрирующих колец для Passat B3 решает проблему биения и вибраций, вызванных несовпадением ЦО, и является корректным инженерным решением при условии соблюдения правил монтажа:

| Преимущество | Особенность/Требование |

|---|---|

| Точное центрирование колеса | Исключает нагрузку на крепеж, предотвращает биение. |

| Устранение вибраций | Плавность хода восстанавливается. |

| Защита ходовой части | Снижает ударные нагрузки на подшипники, шаровые, рулевое. |

| Безопасность | Предотвращает риск ослабления крепежа и отрыва колеса. |

| Универсальность | Позволяет использовать широкий спектр дисков. |

| Простота установки | Втулки надеваются на ступицу перед установкой диска. |

Критически важным этапом является правильная калибровка (центровка) колеса на ступице после установки диска с втулкой. Перед окончательной затяжкой крепежа необходимо убедиться, что диск плотно и равномерно сел на втулку по всему периметру, а сама втулка не имеет перекосов относительно ступицы. Затяжку гаек/болтов следует производить крестообразно в несколько этапов с постепенным увеличением момента до значения, указанного производителем автомобиля.

Восстановление резьбы в ступице метчиком: критерии ремонтопригодности

Восстановление резьбы метчиком допустимо только при незначительных повреждениях: частичном сминании кромок, локальных задирах или мелкой коррозии без изменения геометрии отверстия. Если резьбовые витки утратили профиль более чем на 30% по глубине или наблюдается выраженная эллипсность отверстия, механическая обработка метчиком не обеспечит надежного соединения.

Ключевым условием является сохранение целостности базового металла ступицы – трещины, глубокие выработки или деформация зоны крепления исключают ремонт метчиком. Диаметр изношенного отверстия не должен превышать номинальный размер резьбы более чем на 0.5 мм, иначе нарезанные витки окажутся неполноценными по высоте профиля.

Параметры оценки ремонтопригодности

- Степень повреждения резьбы: допустимы единичные сколы не более чем на 1.5 витка без перехода на смежные нити

- Соосность отверстия: отклонение оси от перпендикуляра к плоскости ступицы ≤ 0.8°

- Толщина остающейся стенки: после проходки метчиком ≥ 6 мм для M14×1.5

- Качество металла: отсутствие отпущенных участков от перегрева и структурных изменений

Обязательным этапом является контроль калибром-кольцом после нарезки – болт должен вкручиваться с равномерным усилием по всей длине, без люфта и перекоса. Если при затяжке диска момент превышает 120 Нм с видимой деформацией восстановленной резьбы, ступица подлежит замене.

Замена колесных подшипников при их влиянии на устойчивость диска

Износ колесных подшипников напрямую сказывается на геометрии вращения ступицы, создавая люфт и биение. Это отклонение передается на установленный диск, нарушая его соосность с осью вращения. В результате даже идеально отбалансированный диск начинает вибрировать, особенно заметно на высоких скоростях, а равномерность контакта шины с дорогой ухудшается.

Поврежденный подшипник провоцирует неравномерный износ протектора шины и ускоряет деформацию самого диска, особенно легкосплавного. Игнорирование неисправности ведет к прогрессирующему разрушению подшипникового узла, риску заклинивания ступицы и критической потере управляемости автомобиля.

Процедура замены и ее влияние на устойчивость диска

Качественная замена подшипника восстанавливает точное позиционирование ступицы, устраняя осевой и радиальный люфт. Это обеспечивает:

- Стабильное центрирование диска: Диск вращается строго вокруг своей оси, минимизируя биение.

- Правильное распределение нагрузки: Усилия от колеса передаются равномерно через новый подшипник.

- Восстановление параметров развал-схождения: Геометрия подвески не искажается люфтом ступицы.

Ключевые аспекты замены для долговременной устойчивости диска:

- Использование оригинальных или качественных аналогов: Дешевые подшипники быстро теряют точность.

- Соблюдение момента затяжки гайки ступицы: Недо- или перетяжка ведет к преждевременному износу.

- Контроль посадочных мест: Повреждения ступицы или поворотного кулака требуют ремонта.

- Проверка смежных узлов: Обязательна диагностика ШРУСов, тормозных дисков и системы рулевого управления.

| Признак неисправности подшипника | Влияние на устойчивость диска |

|---|---|

| Гул/вой при движении | Указывает на начальную стадию люфта, провоцирующую дисбаланс |

| Вибрация руля/кузова | Прямое следствие биения ступицы, передающегося на диск |

| Люфт колеса при покачивании | Критичное нарушение центровки диска, риск деформации |

Своевременная замена неисправного подшипника устраняет механическую причину неустойчивости диска, восстанавливает корректную работу подвески и обеспечивает безопасное, комфортное движение. Регулярный контроль состояния подшипников – обязательная часть профилактики проблем с разболтовкой и геометрией колес.

Калибровка дисков на шиномонтаже после сильных ударов

Сильные удары колес о препятствия (ямы, бордюры) часто приводят к деформации дисков – появлению "восьмерок" или "яиц". Это нарушает геометрию обода, вызывая биение при вращении. Калибровка (правка) на профессиональном шиномонтажном оборудовании – ключевой метод восстановления правильной формы диска без замены.

Игнорирование деформации провоцирует вибрации на руле и кузове, ускоряет износ подвески, шин и ступичных подшипников. Даже незначительное искривление нарушает балансировку колеса, делая ее неэффективной или кратковременной, что напрямую влияет на безопасность движения.

Процесс калибровки и важные аспекты

Правка выполняется на специальном станке с гидравлическим или механическим приводом:

- Диагностика: Диск фиксируется на стенде, датчики точно определяют места и степень деформации (радиальное и боковое биение).

- Правка: С помощью силовых рычагов или роликов мастер аккуратно прилагает давление в точках максимального отклонения, возвращая ободу правильную форму.

- Контроль: После правки проводится повторный замер биения для подтверждения соответствия допускам производителя.

Ограничения метода:

- Тип диска: Легкосплавные (литые) диски калибруются сложнее стальных, требуют опыта и осторожности (риск трещин). Сильно поврежденные или треснутые литые диски чаще не ремонтопригодны.

- Степень повреждения: Глубокие вмятины, заломы кромки обода или деформация области крепежных отверстий (ступичной части) часто делают калибровку невозможной или нецелесообразной.

Рекомендации для владельцев Passat B3:

- После любого сильного удара колеса обязателен визуальный осмотр диска и проверка биения на стенде.

- Выбирайте шиномонтаж с современным компьютерным стендом для правки и опытными мастерами.

- Настаивайте на контрольной проверке биения после калибровки. Допустимые значения обычно указаны на самом диске или в спецификациях завода-изготовителя.

- При сомнениях в целостности диска (особенно литого) после правки или при повторном появлении биения рассмотрите замену.

Профессиональная правка геометрии литых дисков: возможности и ограничения

Профессиональная правка геометрии литых дисков – это сложный технологический процесс, доступный только в специализированных мастерских, оснащенных необходимым оборудованием (гидравлическими или механическими прокатными станками) и обладающих опытом работы с легкими сплавами. Основная задача – восстановить правильную форму обода (радиальное и боковое биение) после удара или деформации без нарушения целостности структуры металла. Часто применяется комбинация методов: холодная правка (механическое воздействие) для устранения основных деформаций и локальный нагрев (горячая правка) для снятия внутренних напряжений в металле в критических зонах, что требует высокой квалификации мастера.

Несмотря на возможности современного оборудования, правка литых дисков имеет существенные ограничения, обусловленные физическими свойствами материала. Легкосплавные диски, особенно литые, гораздо менее пластичны, чем стальные, и склонны к образованию микротрещин при деформации. Профессиональный ремонт возможен только при определенных условиях и не является панацеей для всех видов повреждений. Успешность правки и ее долговечность напрямую зависят от характера, степени повреждения и качества исходного сплава.

Ключевые ограничения профессиональной правки

Существуют жесткие рамки, при которых восстановление диска считается безопасным и целесообразным:

- Трещины (радиальные или у обода): Абсолютное противопоказание к правке. Наличие любой трещины, даже микроскопической, делает диск непригодным для восстановления методом правки, так как процесс неизбежно усугубит повреждение. Трещины требуют сварки в аргоновой среде, что является отдельной, более дорогой и не всегда возможной процедурой.

- Степень деформации: Правка эффективна только при умеренных искривлениях. Сильные деформации (особенно глубокие вмятины или "восьмерки" с большим отклонением) часто приводят к критическому ослаблению структуры металла в месте изгиба. Попытка выправить такой диск может закончиться его разрушением под нагрузкой.

- Локализация повреждения: Деформации в зоне спиц (особенно у основания) или ступичной части (хаба) значительно сложнее и опаснее править, чем повреждения самого обода. Риск образования трещин или неконтролируемого ослабления конструкции в этих местах очень высок.

- Качество сплава и состояние диска: Диски низкого качества или старые, уставшие диски с внутренними напряжениями плохо поддаются правке и имеют высокий риск растрескивания. Мастер должен оценить состояние металла перед работой.

- Экономическая целесообразность: Стоимость профессиональной правки часто составляет 50-70% от цены нового диска эконом-сегмента. Для дорогих дисков ремонт может быть оправдан, для бюджетных – часто проще и надежнее купить новый.

- Необратимые изменения структуры: Даже успешная правка не возвращает металлу его первоначальные прочностные характеристики на 100%. В зоне деформации и правки материал остается ослабленным.

Методы правки и их применимость

| Метод | Технология | Применимость к литым дискам | Основные Риски |

|---|---|---|---|

| Холодная правка | Механическое воздействие (прокатка, давление) без нагрева. | Основной метод для устранения радиального (эллипс) и бокового ("восьмерка") биения обода умеренной степени. | Риск появления трещин при превышении предела пластичности сплава. |

| Горячая правка | Локальный нагрев деформированного участка газовой горелкой с последующим контролируемым охлаждением. | Используется как вспомогательный метод для снятия напряжений после холодной правки или для сложных деформаций, где только холодное воздействие недостаточно. Требует высочайшей квалификации! | Перегрев (приводит к отжигу и потере прочности), неравномерное охлаждение (новые напряжения), изменение структуры металла. |

Обязательный этап после правки: Контроль качества на стенде (балансировочном или специальном измерительном) для проверки устранения биения и целостности диска. Даже профессионально отремонтированный диск требует повышенного внимания – регулярного визуального контроля на предмет появления трещин и тщательной балансировки колеса.

Переход на болты с конической направляющей юбкой при частых проблемах

Хронические проблемы с центровкой колёс на Volkswagen Passat B3, несмотря на использование оригинальных конусных болтов, часто указывают на износ посадочных отверстий в дисках. Повторяющаяся вибрация на скорости, сложности с установкой колеса "с первого раза" или необходимость постоянной протяжки – явные признаки деформации контактных зон. Стандартные болты с 60-градусным конусом перестают обеспечивать надёжную фиксацию, так как их рабочая поверхность не полностью компенсирует увеличившийся зазор.

В таких ситуациях эффективным решением становится замена стандартного крепежа на болты с конической направляющей юбкой (иногда называемые "направляющими" или "центрирующими"). Их конструктивная особенность – наличие удлинённой конической юбки под шляпкой, которая выполняет роль предварительного центрирующего пояска. Эта юбка физически входит в отверстие диска до начала резьбовой части, обеспечивая точное совмещение отверстия диска со шпилькой ступицы до момента затяжки.

Преимущества и особенности перехода

Ключевые отличия и выгоды:

- Автоматическое центрирование: Юбка направляет болт строго по оси отверстия диска, исключая перекосы даже при небольшом износе кромок.

- Снижение риска срыва резьбы: Правильная соосность минимизирует боковую нагрузку на шпильки при затяжке.

- Повышенная стабильность: Увеличенная площадь контакта юбки с диском способствует лучшему распределению нагрузки и снижает вероятность самооткручивания.

- Компенсация износа: Позволяет продлить срок службы слегка деформированных стальных дисков без немедленной замены.

Критически важные моменты при установке:

- Совместимость дисков: Болты с юбкой предназначены ТОЛЬКО для дисков, изначально рассчитанных на конусную посадку (JWL, ISO стандарты). Не подходят для дисков с креплением типа "шарик" (например, некоторые BMW) или плоским фланцем.

- Параметры болта: Обязательно соблюдение:

- Длины резьбы (должна соответствовать толщине диска и ступицы).

- Угла конуса юбки (обычно 60°, как у стандартных, но бывают исключения).

- Размера головки (ключ, обычно 17мм).

- Затяжка: Момент затяжки остаётся стандартным для Passat B3 (обычно 120 Нм). Затягивать строго динамометрическим ключом крестообразно.

- Состояние ступицы: Переход не устранит проблемы, вызванные повреждёнными шпильками, гнёздами ступицы или кривыми дисками. Эти элементы должны быть в исправном состоянии.

| Параметр | Стандартный конусный болт | Болт с направляющей юбкой |

|---|---|---|

| Центрирование | Только конусом при затяжке | Предварительное юбкой + конусом |

| Устойчивость к износу отверстий | Низкая | Высокая |

| Риск перекоса при установке | Выше | Значительно ниже |

| Применимость | Новые или идеальные диски | Диски с незначительным износом посадочных отверстий |

Переход на болты с конической направляющей юбкой является рациональным и экономичным способом восстановить надёжную посадку колеса на ступицу Passat B3 при возникновении проблем, вызванных естественным износом дисков. Этот метод устраняет симптомы разболтовки, но не заменяет необходимости контроля состояния самих дисков и ступичного узла в целом.

Установка сменных контактных гаек при повреждении посадочных фланцев

При сильном повреждении резьбовых отверстий во фланцах ступицы стандартные болты не обеспечивают надежной фиксации колеса. В таких случаях применяют сменные контактные гайки (ремонтные втулки), которые вкручиваются во фланец вместо восстановления резьбы метчиком. Этот метод сохраняет геометрию крепления и исключает биение колеса.

Для установки необходимо демонтировать ступичный подшипник, чтобы получить доступ к тыльной стороне фланца. Поврежденная резьба рассверливается под размер внешнего диаметра ремонтной втулки, после чего нарезается новая метрическая или дюймовая резьба (в зависимости от типа втулки). Важно соблюсти перпендикулярность отверстия относительно плоскости фланца.

Этапы монтажа ремонтных втулок

- Очистка зоны обработки от грязи и остатков смазки

- Нанесение консервирующей смазки на резьбу втулки

- Вкручивание гайки динамометрическим ключом с контролем момента:

- M12×1.5: 18–22 Н·м

- M14×1.5: 28–32 Н·м

- Облом монтажного усика специальным зубилом после фиксации

- Проверка соосности отверстий штифтом-калибром

| Параметр | Требование |

| Материал втулок | Легированная сталь 40Х ГОСТ 4543 |

| Глубина посадки | Не менее 1.5 диаметра болта |

| Допустимые повреждения | Макс. 2 смежных отверстия на ступице |

Важно: При установке гаек типа Time-Sert требуется создание внутреннего буртика для фиксации. После монтажа запрещается использовать ударные инструменты для затяжки болтов – только динамометрический ключ с усилием, указанным для модели Passat B3 (110 Н·м для штатных колесных болтов).

Повторное применение сменных гаек недопустимо – при замене ступицы или подшипника поврежденные втулки выпрессовываются и заменяются новыми. Для контроля состояния резьбы рекомендуется очищать посадочные места от коррозии перед каждой сезонной сменой шин.

Экстренная временная фиксация всезвездочным ключом при отсутствии адаптеров

При отсутствии специальных адаптеров для фиксации разболтавшихся колесных болтов на Volkswagen Passat B3, водитель может использовать всезвездочный ключ (многогранник) для экстренного временного решения. Этот метод подразумевает использование самого ключа как распорного элемента между соседними болтами, что позволяет частично стабилизировать диск и доехать до места ремонта на минимальной скорости.

Для реализации этого способа потребуется стандартный всезвездочный ключ с внутренним профилем (чаще всего 12-гранник), подходящий под размер болтов колеса. Ключ должен быть достаточно длинным, чтобы перекрыть расстояние между отверстиями в диске, но не препятствовать установке колеса на ступицу.

Порядок действий

- Ослабьте проблемный болт на 1-2 оборота при помощи ключа.

- Вставьте ключ в отверстие напротив ослабленного болта, направив его конец в сторону проблемной точки.

- Затяните соседний болт, прижав ключ к корпусу ослабленного болта – ключ создаст распорное усилие и ограничит люфт.

- Повторите процедуру для других разболтавшихся болтов, используя дополнительные ключи или переставляя один инструмент.

| Параметр | Требование |

|---|---|

| Скорость движения | Не выше 40 км/ч |

| Дистанция | Макс. 10-15 км |

| Контроль | Остановка каждые 3 км для проверки фиксации |

Важно: Метод является крайней временной мерой. При вибрации руля или стуках немедленно прекратите движение. Полноценный ремонт (замена болтов, восстановление резьбы в ступице) обязателен сразу после прибытия в сервис.

Обязательное требование к балансировке колес после ремонтных работ

После любых манипуляций с колесными узлами, включая разболтовку, замену шин или ремонт дисков, балансировка становится неотъемлемым этапом. Нарушение исходной геометрии или массы компонентов при демонтаже неизбежно создает дисбаланс. Это приводит к неравномерному распределению веса при вращении колеса, что провоцирует вибрации и биение.

Пренебрежение балансировкой после вмешательств ведет к критическим последствиям: ускоренному износу протектора шин, деформации дисков, перегрузке элементов подвески и рулевого механизма. На Passat B3 это особенно опасно из-за возраста модели и возможного износа оригинальных деталей ходовой части. Точная балансировка – единственный способ восстановить равномерность вращения и предотвратить деструктивные нагрузки.

Ключевые аспекты процедуры и риски нарушения регламента

Балансировка выполняется на компьютерном стенде, где колесо раскручивается для выявления статического и динамического дисбаланса. Мастер крепит грузики в расчетных точках обода, компенсируя отклонения. Для литых дисков применяются клеящиеся грузы, для штампованных – набивные. Основные этапы включают:

- Очистку диска от грязи и старых грузиков.

- Контроль геометрии диска и шины на стенде.

- Расчет массы и точек установки компенсаторов.

- Повторную проверку остаточного дисбаланса (допуск: 0-5 г).

Отказ от балансировки или ее некачественное выполнение вызывает характерные проблемы:

| Симптом | Последствие | Риск для Passat B3 |

|---|---|---|

| Вибрация руля на скорости 60-80 км/ч | Разрушение рулевых наконечников, износ шин "пятнами" | Ускоренный выход из строя рейки ГУР |

| Дрожание кузова при разгоне | Деформация дисков, трещины в корде шин | Повреждение креплений подвески |

| Гул в области колес | Перегрев и заклинивание ступичных подшипников | Дорогостоящая замена ступиц в сборе |

Обязательно проводите балансировку после каждой разборки колеса. Используйте сервисы с современным оборудованием и адаптивными программами для точного учета параметров дисков Passat B3. Контролируйте остаточный дисбаланс – он должен быть указан в чеке.

Регулярная диагностика динамометрическим ключом каждые 10 тыс. км

Проверка момента затяжки колесных болтов с помощью динамометрического ключа каждые 10 000 км пробега – обязательная процедура для предотвращения ослабления разболтовки на Volkswagen Passat B3. Это позволяет своевременно выявить потерю усилия затяжки из-за вибраций, температурных деформаций дисков или естественной усадки уплотнительных шайб.

Диагностика выполняется на холодных колесах перед началом движения. Последовательно проверяются все болты каждого колеса: ключ с предустановленным значением момента (обычно 110-120 Нм для Passat B3) издает характерный щелчок при достижении нормы. Если болт проворачивается без щелчка – его необходимо дотянуть до нормы.

Порядок действий при диагностике

- Установите на ключ значение момента затяжки, указанное в руководстве Passat B3 (например, 120 Нм)

- Обработайте резьбу болтов графитовой смазкой для точности замера

- Приложите насадку ключа строго перпендикулярно к головке болта

- Плавно увеличивайте усилие до срабатывания механизма щелчка

- Проверьте все болты по диагональной схеме (не по кругу!)

| Статус болта | Действие |

|---|---|

| Щелчок при заданном моменте | Болт исправен, регулировка не требуется |

| Болт проворачивается до щелчка | Немедленно дотянуть до нормы |

| Отсутствие щелчка при максимальном усилии | Заменить болт и проверить резьбу в ступице |

Регулярность процедуры исключает критическое ослабление креплений до стадии вибрации руля. После замены дисков или резины выполняйте дополнительную проверку через 500 км пробега, так как новые компоненты требуют подтяжки после обкатки. Храните динамометрический ключ в защитном кейсе с нулевой настройкой шкалы для сохранения калибровки.

Очистка резьб от грязи перед сезонной заменой резины

Грязь, коррозия и старый антикор в резьбе шпилек и болтов создают ложное ощущение правильной затяжки, что ведет к ослаблению крепления колеса в движении. Неочищенные резьбы провоцируют неравномерное прилегание диска к ступице, увеличивают риск срыва резьбы при монтаже и ускоряют износ крепежа.

Перед установкой колес тщательно обработайте резьбу каждой шпильки и болта. Используйте специализированные инструменты для удаления застарелых отложений без повреждения металла. Обязательно очистите ответную резьбу в отверстиях самого диска – накопление грязи в этих местах не менее опасно.

Методы очистки резьбы

Эффективные способы восстановления резьбы:

- Щетка по металлу: Жесткая проволочная щетка (ручная или в виде насадки на дрель) для удаления рыхлой ржавчины и грязи. Обязательная последующая обработка резьборезом.

- Резьбонарезной инструмент:

- Плашка (лерка): Подберите точный размер (M12x1.5 для большинства VW). Начинайте резать строго перпендикулярно, используя смазку (WD-40, медная паста).

- Вороток с метчиком: Для очистки внутренней резьбы в диске. Действуйте аккуратно, избегая перекоса.

- Химические очистители: Спецсредства для растворения ржавчины и антикора (напр., LIQUI MOLY Rost-Off). Нанесите, выждите время, удалите размягченные отложения щеткой.

Критические ошибки при очистке:

| Ошибка | Последствие |

| Использование тупого инструмента или неверного размера | Срыв резьбы, образование металлической стружки в посадочных местах |

| Применение ударного инструмента (молотка, зубила) | Деформация шпилек, повреждение ступицы |

| Игнорирование смазки при нарезке | Ускоренный износ плашки/метчика, риск заклинивания |

| Неполная очистка ответной резьбы в диске | Недотяжка болта/гайки, перекос колеса |

После очистки протрите резьбу безворсовой ветошью. Нанесите минимальное количество графитовой или медной смазки только на первые 2-3 витка резьбы для облегчения последующего монтажа и защиты от закисания. Избыток смазки вызовет завышение момента затяжки динамометрическим ключом.

Нанесение защитного состава на шпильки перед зимней эксплуатацией

Зимняя эксплуатация Volkswagen Passat B3 сопряжена с агрессивным воздействием реагентов и влаги, провоцирующих коррозию резьбовых соединений. Окисление шпилек и гаек приводит к закисанию, что усложняет демонтаж колеса и создает риск повреждения крепежа при откручивании. Регулярная обработка защитными составами предотвращает прикипание металлических поверхностей.

Процедура выполняется после сезонной замены резины или планового обслуживания ходовой части. Обязательным условием является тщательная очистка резьбы от грязи, старой смазки и следов коррозии металлической щеткой. Состав наносится исключительно на резьбовую часть шпилек и внутреннюю поверхность гаек, избегая попадания на тормозные диски или колодки.

Ключевые аспекты обработки

Рекомендуемые составы:

- Медная антизадирная смазка – термостойкая, предотвращает электрокоррозию

- Графитовая паста – устойчива к вымыванию и высоким нагрузкам

- Специализированные составы (например, LIQUI MOLY Kupfer-Paste)

Порядок нанесения:

- Обезжирить резьбу шпилек очистителем тормозов

- Нанести тонкий слой состава кистью или аппликатором

- Равномерно распределить пасту по всей длине резьбы

- Обработать ответную часть гаек

- Затянуть колесные болты с рекомендованным моментом (110-120 Н∙м)

Критические ошибки:

| Использование WD-40 | Не обеспечивает долговременной защиты, вымывается |

| Применение Литола или Солидола | Затвердевает на морозе, увеличивает трение |

| Избыток смазки | Вызывает люфт колеса из-за "эффекта гидроклина" |

Профилактическую обработку проводят минимум раз в сезон. Контроль состояния резьбы выполняют при каждой перебортовке колес. При обнаружении повреждений шпильки подлежат немедленной замене во избежание отрыва колеса в движении.

Практика ежедневного визуального контроля колесных соединений

Регулярный визуальный осмотр колесных соединений на Volkswagen Passat B3 – не просто рекомендация, а критически важная мера профилактики разболтовки дисков. Даже незначительное ослабление крепежа, если его вовремя не заметить, способно привести к серьезным последствиям. Включение этой простой процедуры в ежедневную рутину перед началом движения занимает считанные минуты, но многократно повышает безопасность.

Цель осмотра – выявить малейшие отклонения от нормы до того, как они перерастут в реальную угрозу. Это включает проверку положения самих болтов или гаек, состояния их посадочных мест, а также поиск любых визуальных признаков, указывающих на возможное нарушение плотности прилегания диска к ступице. Особое внимание следует уделять передним колесам, так как они испытывают большие нагрузки при управлении и торможении.

Методика проведения визуального контроля

Эффективный осмотр требует системного подхода:

- Общий осмотр колеса: Подойдите к автомобилю и визуально оцените колесо в сборе. Ищите явные признаки смещения диска относительно ступицы или тормозного диска (барабана). Любое несоосность – тревожный сигнал.

- Проверка положения крепежа: Внимательно осмотрите каждый болт или гайку. Обращайте внимание на:

- Положение контрольных меток: Если вы наносили метки (мелом, краской, специальным карандашом) на головки болтов/гаек и ступицу (суппорт), проверьте их совпадение. Смещение меток – явный признак самопроизвольного откручивания.

- Глубину посадки: Все болты/гайки должны быть затянуты до упора и находиться на одной глубине относительно диска или колпака. Выступающий или утопленный относительно других один крепеж – повод для беспокойства.

- Следы коррозии или свежих задиров: Необычные следы на гранях болта/гайки или вокруг посадочного места могут указывать на движение крепежа.

- Осмотр прилегания диска: Попытайтесь заглянуть в зазор между диском и ступицей по всему периметру. Ищите признаки грязи, ржавчины или следы недавнего трения – это может свидетельствовать о подвижках диска.

- Проверка состояния элементов: Быстро оцените видимое состояние самих болтов/гаек (отсутствие сколов, сорванных граней), а также отверстий под них в диске (отсутствие видимой деформации, "разбитости").