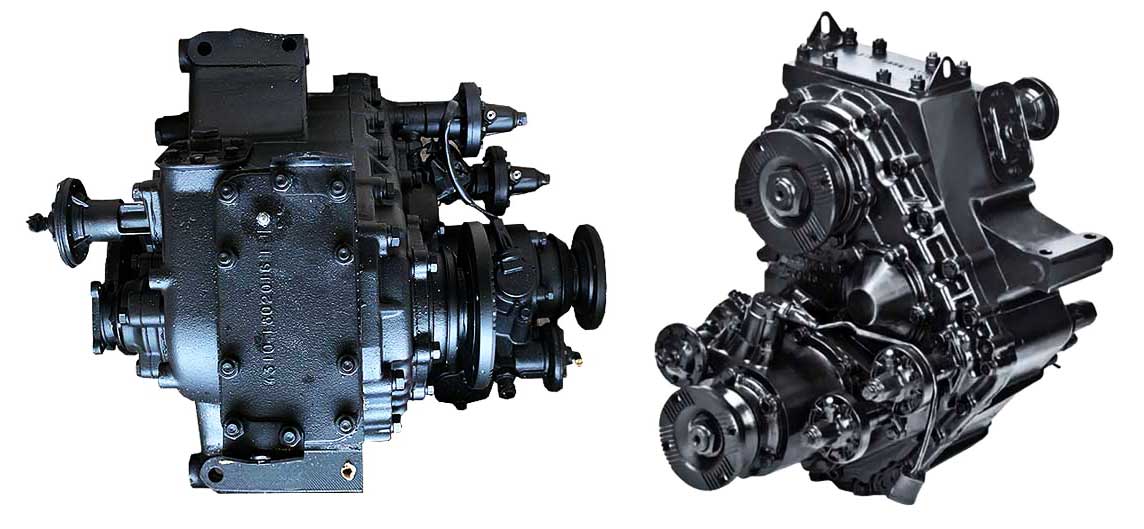

Раздаточная коробка КамАЗа - устройство, работа, монтаж, параметры, ремонт, эксплуатация

Статья обновлена: 01.03.2026

Раздаточная коробка – критически важный агрегат в трансмиссии полноприводных грузовиков КамАЗ, отвечающий за распределение крутящего момента между ведущими мостами и повышение проходимости.

В статье детально рассматривается устройство раздатки, включая её основные компоненты: вал привода, шестеренчатый редуктор, цепную или зубчатую передачу, механизм переключения режимов и дифференциал. Анализируется принцип работы в различных режимах: нейтраль, высокая и пониженная передачи, блокировка межосевого дифференциала.

Особое внимание уделено правилам установки и юстировки агрегата, техническим характеристикам для разных моделей КамАЗ (4310, 5320, 65115 и др.), а также ключевым особенностям эксплуатации и диагностики неисправностей. Отдельный раздел посвящён нюансам ремонта: замене подшипников, сальников, шестерен, восстановлению валов и устранению типовых неполадок.

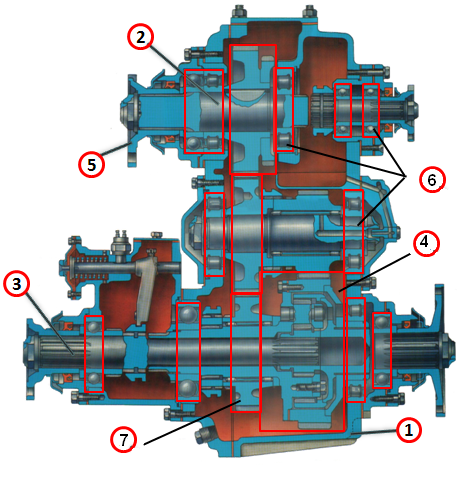

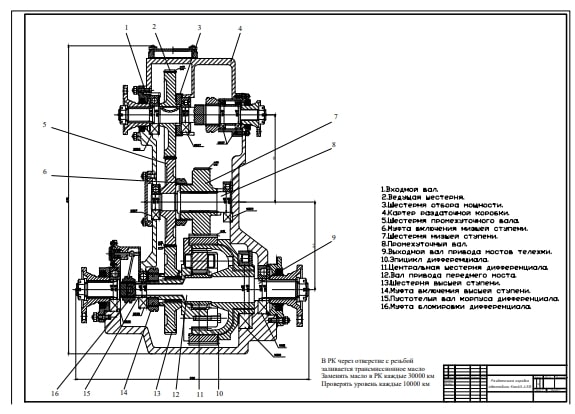

Общее устройство раздаточной коробки модификации КамАЗ-4310

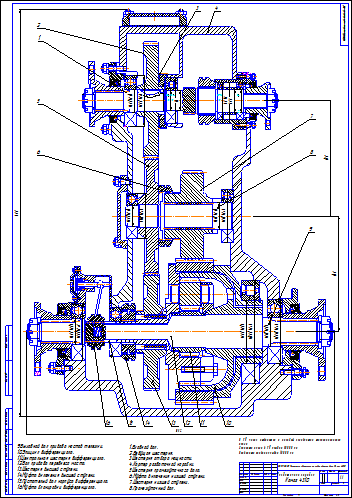

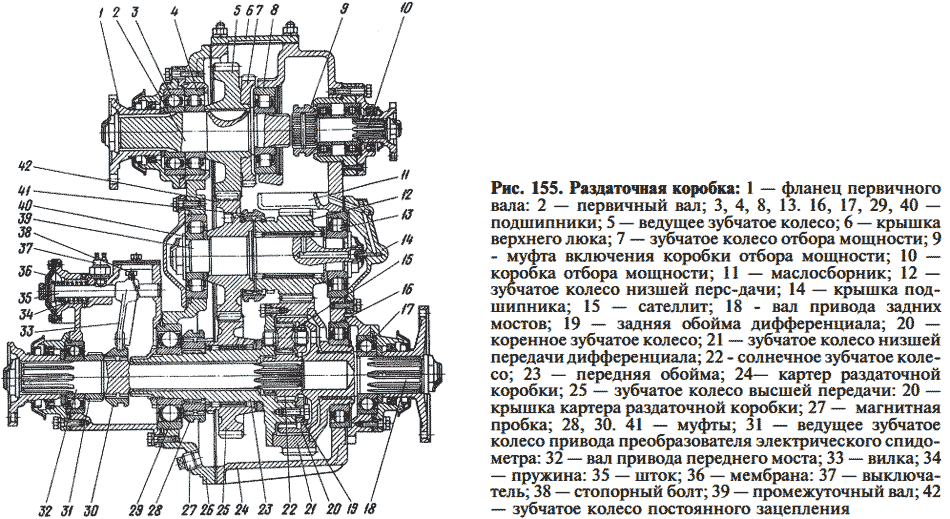

Раздаточная коробка (РК) КамАЗ-4310 представляет собой двухступенчатый механический редуктор с принудительным включением переднего моста и блокировкой межосевого дифференциала. Ее основная функция – распределение крутящего момента от коробки передач между передним и задним ведущими мостами, а также увеличение тягового усилия при движении по бездорожью за счет понижающей передачи.

Конструктивно РК объединяет в литом алюминиевом картере несколько ключевых узлов: первичный вал, промежуточный вал с шестернями переключения, вал привода заднего моста, вал привода переднего моста, межосевой конический дифференциал и механизм его блокировки. Управление осуществляется комбинацией механических рычагов и пневмосистемы.

Основные компоненты и их назначение

- Картер – служит основанием для монтажа деталей, содержит масло для смазки. Оснащен люками для обслуживания.

- Первичный вал – передает крутящий момент от коробки передач через шлицевое соединение.

- Промежуточный вал – несет шестерни прямой и понижающей передач. Обеспечивает изменение передаточного числа (1:1 или 1.692:1).

- Вал привода заднего моста – соединен с дифференциалом, передает момент на задний мост через фланцевый выход.

- Вал привода переднего моста – получает момент от дифференциала через коническую передачу, направляет усилие на передний мост.

- Межосевой дифференциал – симметричный конический, распределяет момент между мостами в соотношении 50:50, компенсируя разницу скоростей вращения.

- Механизм блокировки дифференциала – включает зубчатую муфту с пневмоприводом, обеспечивая жесткую связь валов привода мостов.

- Система переключения – состоит из вилок, кареток и синхронизаторов. Управляется рычагом в кабине.

Силовая схема передачи крутящего момента через раздатку

Крутящий момент от двигателя последовательно передается через сцепление и коробку передач (КП) на входной вал раздаточной коробки (РК). Внутри РК происходит его распределение по силовым потокам для привода ведущих мостов транспортного средства.

Входной вал РК через прямозубую шестерню находится в постоянном зацеплении с промежуточным валом. На промежуточном валу жестко закреплена коническая шестерня, передающая момент на ведомую коническую шестерню межосевого дифференциала. Дифференциал, в зависимости от своего состояния (заблокирован или разблокирован), распределяет момент между выходными валами переднего и заднего (или заднего и среднего) мостов.

Ключевые элементы силовой схемы РК

- Входной вал: Соединен с вторичным валом КП, получает крутящий момент.

- Промежуточный вал: Получает момент от входного вала через шестерни постоянного зацепления.

- Коническая пара (шестерни): Передает момент с промежуточного вала на корпус межосевого дифференциала, изменяя направление потока мощности.

- Межосевой дифференциал: Симметричный конический механизм, распределяющий момент между выходными валами переднего и заднего/среднего мостов, позволяя им вращаться с разными скоростями.

- Механизм блокировки дифференциала: При включении блокировки жестко связывает корпус дифференциала с одной из полуосевых шестерен, выключая дифференциальный эффект и принудительно распределяя момент поровну между мостами.

- Выходные валы: Передают момент на карданные валы, идущие к переднему и заднему (или заднему и среднему) ведущим мостам.

Этапы передачи момента

- Двигатель → Сцепление → Коробка передач (КП).

- Выходной вал КП → Входной вал РК.

- Входной вал РК → Промежуточный вал РК (через прямозубые шестерни).

- Промежуточный вал РК → Корпус межосевого дифференциала (через конические шестерни).

- Корпус дифференциала → Сателлиты → Полуосевые шестерни дифференциала.

- Полуосевые шестерни → Выходные валы РК (передний и задний/средний).

- Выходные валы РК → Карданные валы → Главные передачи ведущих мостов.

| Элемент схемы | Основная функция | Ключевая характеристика/Примечание |

|---|---|---|

| Дифференциал | Распределение момента между мостами | Передаточное число конической пары, тип (обычно симметричный) |

| Механизм блокировки | Принудительное равное распределение момента | Тип привода (пневматический, электрический, механический) |

| Выходные валы | Передача момента на карданы | Угол наклона валов (для компенсации положения мостов) |

Примечание по эксплуатации: Длительное движение с включенной блокировкой межосевого дифференциала на твердых покрытиях запрещено, так как это вызывает повышенный износ шин, трансмиссии и повышенный расход топлива из-за возникновения циркулирующей мощности. Блокировка используется только для преодоления сложных участков бездорожья.

Основные узлы: картер и валы раздаточной коробки

Картер раздаточной коробки КамАЗа выполняет роль корпуса и масляного резервуара. Изготавливается из высокопрочного чугуна методом литья, имеет сложную геометрию с точными посадочными местами для подшипников валов и сальников. Фланцы картера обеспечивают герметичное соединение с коробкой передач и приводными валами мостов, а ребра жесткости предотвращают деформацию под нагрузкой.

Внутри картера размещены три основных вала: ведущий (первичный), промежуточный и ведомый (вторичный). Ведущий вал соединен с коробкой передач через эластичную муфту, промежуточный передает крутящий момент на передний мост, а ведомый – на задний. Все валы изготовлены из легированной стали 18ХГТ, подвергнуты цементации и закалке для достижения твердости 58-62 HRC, имеют шлицевые участки для фиксации шестерен и синхронизаторов.

Конструктивные особенности и эксплуатация

Типовые неисправности картера:

- Трещины в стенках из-за ударных нагрузок или перетяжки крепежа

- Износ посадочных гнезд подшипников (требует расточки и установки ремонтных втулок)

- Течь масла через поврежденные сальники или деформированные привалочные плоскости

Критические дефекты валов:

- Выработка шлицев (более 0.3 мм по ширине зуба)

- Раковины на опорных шейках под подшипники

- Осевое бирение свыше 0.05 мм

- Заклинивание шестерен на шлицах

При ремонте обязательна хромметрия шеек валов с последующим шлифованием до ремонтного размера, замена всех сальников и подшипников закрытого типа. Сборка требует соблюдения моментов затяжки крышек (120-140 Н·м) и контроля осевых зазоров (0.1-0.15 мм). Эксплуатация предусматривает замену масла ТМ5-18рк каждые 60 000 км и запрет длительной езды с включенным передним мостом на твердых покрытиях.

Межосевой дифференциал: конструкция и функции

Межосевой дифференциал КамАЗа представляет собой симметричный конический механизм, размещенный внутри картера раздаточной коробки между выходными валами переднего и заднего мостов. Его основными компонентами являются корпус (чашка), жестко связанный с ведомым валом раздатки, сателлиты, установленные на оси внутри корпуса, а также две полуосевые шестерни, соединенные шлицами с передним и задним выходными валами. Вся конструкция работает в масляной ванне.

Функционально дифференциал решает критическую задачу распределения крутящего момента между передней и задней осями полноприводного автомобиля, одновременно позволяя им вращаться с разными угловыми скоростями. Это необходимо для предотвращения возникновения паразитных нагрузок в трансмиссии и проскальзывания колес на твердых покрытиях при поворотах, когда передние колеса проходят больший путь, чем задние.

Ключевые особенности работы и управления

Принцип распределения момента: В стандартном симметричном исполнении дифференциал делит момент в соотношении 50:50 между осями. Сателлиты передают вращение от корпуса к полуосевым шестерням, свободно проворачиваясь при возникновении разницы в нагрузках.

Блокировка: Для преодоления недостатка симметричной схемы (переброс момента на буксующее колесо) раздатка оснащена принудительной блокировкой с пневматическим или механическим приводом. При активации:

- Шлицевая муфта жестко соединяет корпус дифференциала с одной из полуосевых шестерен

- Все элементы механизма блокируются, работая как единый узел

- Момент передается на оба моста строго пропорционально их сцеплению с дорогой

Эксплуатационные ограничения:

- Блокировка должна использоваться только на рыхлых/скользких покрытиях и выключаться перед выходом на твердое покрытие

- Длительное движение с заблокированным дифференциалом на высокой скорости приводит к перегрузке трансмиссии и ускоренному износу шин

- Контроль уровня и качества масла в раздатке напрямую влияет на ресурс дифференциала

| Тип | Коэффициент блокировки (Kб) | Допустимая скорость |

| Свободный (разблокирован) | 1.0 | Без ограничений |

| Заблокированный | ≥3.0 | до 30 км/ч |

Механизм блокировки межосевого дифференциала

Механизм блокировки межосевого дифференциала в раздаточной коробке КамАЗа предназначен для принудительного соединения переднего и заднего приводных валов. Он обеспечивает жесткую кинематическую связь между ними, исключая возможность вращения сателлитов дифференциала. Это позволяет гарантировать передачу крутящего момента на обе оси даже при потере сцепления одним колесом.

Активация блокировки осуществляется водителем вручную через пневматическую систему управления. При включении сжатый воздух от пневмосистемы автомобиля поступает в пневмокамеру, связанную с вилкой переключения. Вилка перемещает зубчатую муфту, которая входит в зацепление с корпусом дифференциала и ступицей ведомого вала, механически блокируя их вращение относительно друг друга.

Ключевые особенности конструкции и работы

- Тип привода: Пневматический дистанционный

- Основные компоненты: Зубчатая муфта синхронизатора, вилка переключения, пневмокамера, шток, подшипник скольжения

- Управление: Кнопкой или рычагом в кабине водителя

Правила эксплуатации и ограничения

Включать блокировку разрешается ТОЛЬКО:

- На неподвижном автомобиле или при минимальной скорости (до 5 км/ч)

- На поверхностях с низким коэффициентом сцепления (грязь, снег, лед)

- При преодолении сложных препятствий (крутые подъемы, диагональное вывешивание)

Категорически запрещено:

- Движение с включенной блокировкой на твердых покрытиях (асфальт, бетон)

- Включение/выключение при пробуксовке колес

- Продолжительная эксплуатация в заблокированном состоянии

Типичные неисправности и ремонт

| Неисправность | Причина | Метод устранения |

|---|---|---|

| Блокировка не включается | Утечка воздуха, заедание штока, износ зубьев муфты | Проверка герметичности пневмолиний, замена муфты, очистка штока |

| Самопроизвольное выключение | Износ фиксаторов вилки, поломка пружины | Замена фиксирующих элементов, регулировка хода вилки |

| Шум при работе | Неполное включение, сколы на зубьях | Диагностика пневмопривода, замена поврежденной муфты |

Важно! После преодоления сложного участка блокировку необходимо немедленно выключить. Регулярная проверка состояния зубьев муфты и герметичности пневмосистемы обязательна при ТО. При ремонте механизма требуется полная разборка раздаточной коробки с последующей регулировкой зацеплений.

Устройство цилиндрической главной передачи

Цилиндрическая главная передача в раздаточной коробке КамАЗа представляет собой зубчатый механизм, преобразующий крутящий момент от коробки передач и изменяющий его направление под прямым углом для передачи к ведущим мостам. Её ключевая особенность – использование косозубых шестерён, обеспечивающих плавность зацепления и повышенную нагрузочную способность по сравнению с прямозубыми аналогами.

Конструкция включает ведомую шестерню, жёстко закреплённую на межосевом дифференциале, и ведущую шестерню, установленную на первичном валу раздатки. Шестерни размещены в картере с масляной ванной и работают в условиях постоянного смазывания разбрызгиванием. Точность взаимного позиционирования регулируется набором прокладок под фланцами подшипниковых узлов.

Ключевые компоненты и их функции

Основные элементы передачи:

- Ведущая шестерня – соединена с валом коробки передач через эластичную муфту

- Ведомая шестерня – передаёт вращение на межосевой дифференциал

- Конические роликоподшипники – воспринимают радиальные и осевые нагрузки (2 шт. на ведущем валу, 1 шт. на ведомом)

- Регулировочные шайбы – обеспечивают точное зацепление шестерён

- Картер – литая алюминиевая ёмкость с рёбрами охлаждения

Технические параметры:

| Передаточное число | 1,94 (для моделей 53228) |

| Угол зацепления | 20° |

| Модуль зацепления | 8 мм |

| Масляный объём | 3,8 л (ТМ-5-18РК) |

Эксплуатационные особенности:

- Запрещена работа при уровне масла ниже контрольной метки

- Требуется контроль тепловых зазоров подшипников каждые 60 000 км

- При ремонте обязательна замена стопорных пластин болтов крепления шестерён

- Проверка контакта пятна зацепления после сборки

Прямая и понижающая передача: конструктивные отличия

Главное конструктивное различие между прямой и понижающей передачами заключается в организации потока мощности внутри раздаточной коробки. При прямой передаче крутящий момент передаётся напрямую через ведущий вал на выходные валы без изменения углового вращения. Это реализуется посредством прямозубой блокирующей муфты или синхронизатора, которая жёстко соединяет первичный и вторичный валы, минуя промежуточные шестерни.

В понижающей передаче задействуется дополнительная зубчатая пара – шестерни с большим передаточным числом. Ведущая шестерня малого диаметра, закреплённая на первичном валу, входит в зацепление с ведомой шестернёй большого диаметра на промежуточном валу. Это увеличивает крутящий момент на выходе за счёт пропорционального снижения частоты вращения. Переключение между режимами осуществляется вилкой, перемещающей муфту синхронизатора для выбора нужной пары шестерён.

Ключевые элементы и их функции

- Прямая передача: Блокирующая муфта (синхронизатор), соединяющая валы напрямую. Отсутствует зацепление промежуточных шестерён.

- Понижающая передача: Пара косозубых шестерён (ведущая малого диаметра и ведомая большого диаметра) на отдельном промежуточном валу.

- Механизм переключения: Вилка с вильчатым штоком и муфтой синхронизатора, обеспечивающая выбор между прямым соединением валов или зацеплением понижающей пары.

| Характеристика | Прямая передача | Понижающая передача |

|---|---|---|

| Передаточное число | 1:1 (единица) | 1.53:1–2.15:1 (зависит от модели) |

| Тип шестерён | Прямозубые (для муфты синхронизатора) | Косозубые (для снижения шума и плавности) |

| Нагрузка на валы | Осевая (через муфту) | Радиальная (через зацепление зубьев) |

Эксплуатационные последствия этих отличий проявляются в усиленном износе косозубых шестерён понижающей передачи из-за высоких контактных нагрузок, тогда как в прямом режиме основной риск связан с износом шлицев муфты синхронизатора. Ремонт понижающей ступени требует замены шестерён в сборе с подшипниками промежуточного вала, в то время как восстановление прямой передачи чаще ограничивается заменой синхронизатора или шлицевых втулок.

Принцип работы шестеренчатой передачи в раздатке

Шестеренчатая передача в раздаточной коробке КамАЗа обеспечивает распределение крутящего момента между ведущими мостами и изменение его величины. Основу составляют цилиндрические шестерни постоянного зацепления, установленные на параллельных валах. Ведущая шестерня жестко соединена с первичным валом, получающим момент от коробки передач, а ведомая шестерня фиксируется на промежуточном валу.

При вращении первичного вала ведущая шестерня передает усилие на ведомую шестерню, изменяя направление потока мощности на 90°. С промежуточного вала момент разделяется: часть поступает напрямую на задний мост через выходной вал, а часть – на передний мост через дополнительную коническую передачу или цепной привод. Включение понижающей ступени активирует дополнительную пару шестерен, увеличивающую передаточное число для повышения тягового усилия.

- Передача момента на прямой передаче: Ведущая шестерня → Ведомая шестерня → Промежуточный вал → Выходные валы (без изменения передаточного числа).

- Активация понижающей передачи: Муфта переключения соединяет промежуточный вал с шестерней понижения → Увеличенное передаточное число (1.692:1) → Рост крутящего момента на 69%.

- Распределение усилия: Межосевой дифференциал делит момент между осями (обычно 50:50), блокировка обеспечивает жесткую связь валов при пробуксовке.

Важно: Шестерни работают в масляной ванне, что снижает трение и износ. Изменение режимов выполняется без разрыва потока мощности благодаря синхронизаторам.

Алгоритм включения понижающего ряда передач

Перед активацией понижающего диапазона убедитесь, что автомобиль полностью остановлен, а рычаг коробки передач переведен в нейтральное положение. Проверьте отсутствие нагрузки на трансмиссию и выключите передний мост при необходимости.

Нажмите педаль сцепления до упора для разрыва потока мощности. Удерживайте её в выжатом состоянии на протяжении всей процедуры переключения, чтобы предотвратить повреждение шестерен.

Последовательность действий:

- Переведите рычаг раздаточной коробки из положения "Высший ряд" (H) в нейтральную зону (среднее положение), почувствовав характерный щелчок.

- Плавно переместите рычаг в направлении маркировки "Пониженный ряд" (L) до фиксации. При правильном срабатывании загорится контрольная лампа понижающей передачи на приборной панели.

- Плавно отпустите педаль сцепления. Начинайте движение на малой скорости (не более 10-15 км/ч), избегая резких ускорений.

Для возврата в высший ряд повторите процедуру в обратном порядке после полной остановки. Используйте пониженную передачу только на бездорожье, крутых подъемах или при буксировке тяжелых прицепов.

Схема работы механизма переключения режимов

Механизм переключения режимов в раздаточной коробке (РК) КамАЗа отвечает за выбор передаточного числа (высокая/низкая передача) и подключение/отключение переднего ведущего моста. Его основу составляют подвижные каретки с зубчатыми муфтами, перемещаемые вилками переключения. Эти вилки жестко зафиксированы на валиках, которые приводятся в действие внешним рычажным управлением из кабины водителя.

Переключение происходит за счет осевого смещения муфт синхронизаторов или зубчатых муфт вдоль шлицев валов РК. Муфты входят в зацепление с соответствующими шестернями (шестерней высшей или низшей передачи на промежуточном валу, шестерней привода переднего моста), жестко блокируя их с валом или обеспечивая кинематическую связь между валами. Точное позиционирование муфт в нейтральном, включенном или выключенном состоянии обеспечивается фиксаторами.

Принцип взаимодействия компонентов

При перемещении рычага управления в кабине усилие через систему тяг или тросов передается на рычаг вала переключения на корпусе РК. Этот вал связан с кулачковым валом (селекторным валом) внутри раздатки. На кулачковом валу закреплены:

- Сухари фиксаторов – обеспечивают четкую фиксацию вала в одном из положений (Neutral, High, Low, включен передний мост) и предотвращают самопроизвольное выключение.

- Кулачки (фигурные выступы) – преобразуют вращение вала в возвратно-поступательное движение вилок переключения.

При повороте кулачкового вала кулачки воздействуют на ролики или пальцы, интегрированные в вилки переключения. Это заставляет вилки перемещаться вдоль своих направляющих осей. Каждая вилка напрямую воздействует на свою каретку с муфтой:

- Муфта включения высшей/низшей передачи (расположена на вторичном валу или валу привода заднего моста) смещается для блокировки с шестерней высокой (H) или низкой (L) передачи на промежуточном валу.

- Муфта включения переднего моста (расположена на валу привода переднего моста) смещается для соединения этого вала с промежуточным валом РК.

Важные особенности работы:

- Блокировка одновременного включения: Конструкция кулачкового вала или механическая блокировка вилок не позволяет одновременно включить оба режима (H и L).

- Предварительный выбор: На многих моделях КамАЗ включение пониженного диапазона (L) возможно только при выключенном переднем мосте (или наоборот, в зависимости от модификации РК).

- Зависимость от движения: Переключение между H и L требует полной остановки автомобиля или движения на малой скорости с выключенным сцеплением для предотвращения повреждения зубьев.

| Компонент управления | Функция в схеме | Результат воздействия |

| Рычаг в кабине | Инициирует процесс переключения | Передает усилие на вал переключения РК |

| Вал переключения | Передает вращение | Поворачивает кулачковый (селекторный) вал |

| Кулачковый вал | Преобразует вращение в линейное перемещение | Кулачки давят на вилки через ролики/пальцы |

| Вилы переключения | Прямое воздействие на муфты | Сдвигают каретки с муфтами по шлицам валов |

| Фиксаторы (сухари/шарики) | Фиксируют положение | Обеспечивают четкое положение муфт (вкл/выкл) |

Принцип распределения момента между мостами

Раздаточная коробка КамАЗа реализует межосевое дифференциальное распределение крутящего момента через планетарный механизм. При включении полного привода (без блокировки) момент от коробки передач поступает на ведущий вал раздатки, который соединен с солнечной шестерней дифференциала. Сателлиты, вращаясь в корпусе-водиле, передают усилие одновременно на коронную шестерню (передний выходной вал) и эпициклическое колесо (задний выходной вал).

Соотношение распределения определяется конструкцией зубчатых пар: стандартно 50% момента направляется на задний мост и 50% – на передний. Дифференциальный принцип позволяет мостам вращаться с разными угловыми скоростями при поворотах или неравномерном сцеплении колес с поверхностью, предотвращая возникновение паразитных нагрузок в трансмиссии.

Ключевые особенности работы

- Режим блокировки: Принудительная механическая фиксация дифференциала муфтой синхронизирует вращение выходных валов, обеспечивая жёсткое распределение момента 50:50 независимо от условий сцепления.

- Адаптация к нагрузкам: В разблокированном состоянии автоматическое перераспределение момента происходит в пользу моста с лучшим сцеплением (до 70:30) за счет разницы сопротивления вращению.

- Защита от перегрузок: При пробуксовке одного моста дифференциал перенаправляет избыточный момент на ось с большим сопротивлением, ограничивая потерю тяги.

| Режим работы | Соотношение моментов (перед:зад) | Условия применения |

|---|---|---|

| Дифференциал разблокирован | 50:50 (базовое), до 30:70* | Асфальт, мокрая дорога, прямолинейное движение |

| Дифференциал заблокирован | 50:50 (фиксированное) | Бездорожье, гололёд, крутые подъёмы |

– диапазон корректировки зависит от коэффициента сцепления колёс с поверхностью

- Перераспределение при пробуксовке: Если задние колёса теряют сцепление, сопротивление вращению переднего моста возрастает – дифференциал увеличивает момент на переднюю ось.

- Влияние блокировки: Активация жёсткой муфты исключает работу планетарного механизма, превращая раздатку в прямую передачу момента на оба моста.

- Ограничения: Длительная эксплуатация с заблокированным дифференциалом на твёрдых покрытиях вызывает ускоренный износ шин и элементов трансмиссии.

Особенности работы привода переднего моста

Привод переднего моста на КамАЗах с раздаточной коробкой (РК) активируется водителем вручную при необходимости повышения проходимости, например, на бездорожье, в грязи или на снегу. Он напрямую связан с механизмом блокировки межосевого дифференциала РК, так как включение привода передка требует предварительной блокировки диффернциала для синхронной передачи крутящего момента на обе оси.

Конструктивно привод включает цепь элементов: выходной вал РК → карданный вал → главная передача переднего моста → дифференциал переднего моста → полуоси → ступицы колес. Ключевым узлом является механизм включения внутри РК, состоящий из подвижной каретки с зубьями, муфты и вала привода переднего моста.

Принцип работы и ключевые особенности

При включении привода рычагом в кабине происходит следующее:

- Блокировка дифференциала РК – обязательное условие перед активацией переднего моста.

- Перемещение муфты включения – вилка переключения сдвигает зубчатую муфту на каретке, жестко соединяя вал привода переднего моста с ведомым валом РК.

- Передача момента – крутящий момент через карданный вал поступает на редуктор переднего моста, приводя во вращение передние колеса.

Эксплуатационные ограничения:

- Использовать только на скользких или рыхлых покрытиях (грязь, лед, снег, песок).

- Запрещено движение с включенным передним мостом на твердом покрытии (асфальт, бетон) – вызывает "циркуляцию мощности", перегрузку трансмиссии и ускоренный износ шин.

- Максимальная скорость с включенным передком – не более 40 км/ч.

Характерные неисправности и ремонт:

| Неисправность | Причина | Действие |

|---|---|---|

| Шум, вибрация при включении | Износ зубьев муфты, деформация вала, недостаток масла в РК | Диагностика РК, замена муфты/валов, контроль уровня масла |

| Самопроизвольное выключение | Износ фиксаторов вилки, ослабление тяг привода | Регулировка привода, замена фиксаторов и пружин |

| Течь масла из-под сальника | Износ сальника приводного вала | Замена сальника, проверка состояния вала |

Техническое обслуживание: Регулярно проверять уровень и состояние масла в РК (ТМ-5-18РК или аналоги), контролировать люфты в шарнирах кардана и тягах привода, своевременно смазывать шлицы карданного вала. После преодоления глубоких бродов обязательна проверка РК на наличие воды в масле.

Способы управления блокировкой дифференциала

На автомобилях КамАЗ блокировка межосевого дифференциала раздаточной коробки является критически важной функцией для преодоления сложных дорожных условий, обеспечивая жесткую связь переднего и заднего ведущих мостов. Управление блокировкой осуществляется различными способами в зависимости от модели и года выпуска автомобиля.

Основная цель принудительной блокировки – исключить возможность проскальзывания колес одной оси относительно другой при движении по слабым грунтам, снегу, льду или бездорожью, распределяя крутящий момент поровну между мостами. От правильного и своевременного включения/выключения блокировки зависит не только проходимость, но и долговечность трансмиссии, управляемость и топливная экономичность.

Основные системы управления

Наиболее распространены следующие типы управления блокировкой дифференциала на КамАЗах:

- Механическое (рычажное): Управление осуществляется непосредственно водителем с помощью отдельного механического рычага, расположенного в кабине рядом с рычагом переключения передач раздаточной коробки. Перемещение рычага через систему тяг и вилок напрямую воздействует на муфту блокировки внутри раздаточной коробки. Характерно для старых моделей (например, КамАЗ-4310).

- Пневматическое: Наиболее распространенный тип на современных КамАЗах (КамАЗ-65115, КамАЗ-6520, КамАЗ-6580 и др.). Водитель воздействует на воздушный кран управления, расположенный на панели приборов или на подрулевом переключателе. Сжатый воздух от пневмосистемы автомобиля через кран подается в пневмоцилиндр на раздаточной коробке, который и перемещает вилку включения муфты блокировки.

- Электропневматическое (Электронное): Более современное решение, применяемое на последних поколениях (например, КамАЗ-5490). Водитель нажимает кнопку на панели приборов или подрулевом переключателе. Электрический сигнал поступает в электронный блок управления (ЭБУ), который активирует электропневматический клапан. Этот кланал управляет подачей воздуха к пневмоцилиндру блокировки на раздатке. Система часто интегрирована с другими функциями и может иметь индикацию состояния блокировки.

| Тип управления | Привод | Особенности | Характерные модели КамАЗ |

|---|---|---|---|

| Механическое | Рычаг, тяги | Прямое воздействие, требует физических усилий, риск "закисания" тяг | КамАЗ-4310, старые модификации |

| Пневматическое | Воздушный кран, пневмоцилиндр | Удобство включения, минимальное усилие, зависимость от исправности пневмосистемы | КамАЗ-5320, 54115, 65115, 6520, 6580 и мн. др. |

| Электропневматическое | Кнопка, ЭБУ, электроклапан, пневмоцилиндр | Наибольшее удобство, интеграция с электроникой, индикация, диагностика | КамАЗ-5490, новейшие модификации |

Важные правила эксплуатации: Блокировку дифференциала следует включать только при движении по участкам со сниженным сцеплением (грязь, песок, снег, лед, бездорожье) или перед преодолением такого участка на небольшой скорости. Категорически запрещено двигаться с включенной блокировкой по дорогам с твердым покрытием (асфальт, бетон) и совершать повороты на таких покрытиях – это приводит к повышенному износу шин, нагрузкам на трансмиссию (вплоть до поломок полуосей, шестерен главных передач) и ухудшению управляемости. Выключать блокировку необходимо сразу после выезда на твердое покрытие.

В пневматических и электропневматических системах критически важна исправность пневмомагистралей, герметичность соединений и работоспособность кранов/клапанов. Воздух в системе должен быть осушен (исправный влагомаслоотделитель), давление – соответствовать норме.

Технические характеристики раздатки для КамАЗ-43118

Раздаточная коробка модели РК-1.32, устанавливаемая на КамАЗ-43118, представляет собой двухступенчатый механический редуктор с блокируемым межосевым дифференциалом. Её ключевая функция – распределение крутящего момента между передним и задним ведущими мостами, а также обеспечение повышенного передаточного числа для преодоления сложных дорожных условий.

Конструкция обеспечивает постоянный полный привод с возможностью принудительной блокировки дифференциала для синхронной работы осей. Управление режимами осуществляется пневмосистемой через селектор в кабине, что гарантирует оперативное переключение без разрыва потока мощности.

| Параметр | Значение |

|---|---|

| Модель | РК-1.32 (4310-1800010) |

| Тип | Двухступенчатая, с межосевым дифференциалом |

| Передаточное число: | |

| – высшая передача | 1,00 |

| – низшая передача | 1,692 |

| Диапазон регулировки | 1:1,692 |

| Макс. входной крутящий момент | 1800 Н·м |

| Вес (сухая) | 190 кг |

| Объем масла | 5,5 л (ТМ-5-18РК) |

| Способ управления | Пневматический дистанционный |

| Присоединительные фланцы | 4 шт. (вход КПП, выходы на мосты) |

Особенности конструкции

- Алюминиевый картер с ребрами жесткости

- Шестерни постоянного зацепления с косозубым профилем

- Кулачковая муфта включения понижающей передачи

- Планетарный механизм блокировки дифференциала

- Дублирующий механический привод блокировки (аварийный)

Габаритные размеры и вес стандартной раздаточной коробки

Габаритные размеры раздаточной коробки (РК) КамАЗ являются критически важными параметрами при проектировании шасси, компоновке агрегатов, планировании ремонтных работ и подборе запчастей. Основные размеры определяют занимаемый коробкой объем в моторном отсеке и пространство, необходимое для ее демонтажа/установки.

Масса раздаточной коробки напрямую влияет на общую массу автомобиля, распределение нагрузки по осям и выбор грузоподъемного оборудования для обслуживания. Знание точного веса необходимо при транспортировке агрегата.

Основные габаритные размеры

Стандартная раздаточная коробка КамАЗ (например, модели, устанавливаемые на 53215, 4310 и их модификации) имеет следующие ориентировочные габаритные размеры:

| Параметр | Значение (мм), ориентировочно | Примечание |

| Длина (по осям фланцев) | ~ 550 - 650 | Зависит от конкретной модели и наличия межосевого дифференциала |

| Ширина (наибольшая) | ~ 500 - 550 | Определяется шириной картера и выступающими элементами |

| Высота (наибольшая) | ~ 450 - 500 | Включая фланцы и крышки |

Важно учитывать:

- Размеры могут незначительно варьироваться в зависимости от конкретной модификации РК (например, с блокируемым или неблокируемым межосевым дифференциалом, наличием понижающей передачи).

- Фактическое пространство, занимаемое коробкой при установке на автомобиль, всегда больше указанных габаритов из-за необходимости зазоров для крепления, подводов валов, шлангов и тросов.

Вес раздаточной коробки

Масса стандартной раздаточной коробки КамАЗ в сборе (без масла) составляет:

- Ориентировочно 95 - 120 килограмм.

На точное значение веса влияют:

- Конкретная модель РК: Различия в конструкции (наличие/отсутствие дифференциала, тип привода управления).

- Материалы: Используемые сплавы для картера и деталей.

- Комплектация: Наличие установленных дополнительных элементов (датчиков, рычажных систем).

При планировании работ с агрегатом (демонтаж, установка, транспортировка) обязательно уточняйте точные габариты и массу для конкретной модели раздаточной коробки по документации производителя или каталогам запчастей, так как указанные выше цифры являются усредненными.

Передаточные числа для разных моделей раздаток

Передаточное число раздаточной коробки КамАЗ определяет соотношение угловых скоростей входного и выходного валов, напрямую влияя на крутящий момент и скорость движения. Для грузовых автомобилей этот параметр критичен при работе в тяжелых дорожных условиях, буксировке или движении с полной загрузкой.

Стандартные раздатки КамАЗ оснащены двухступенчатой системой: прямая передача (1:1) обеспечивает движение по шоссе, а понижающая повышает момент при низкой скорости. Конкретные значения варьируются в зависимости от модели коробки и назначения автомобиля.

| Модель раздатки | Прямая передача | Понижающая передача |

|---|---|---|

| КамАЗ-4310 (РК-4310) | 1,00 | 1,692 |

| КамАЗ-53215 (РК-152) | 1,00 | 1,94 |

| КамАЗ-55111 (РК-151) | 1,00 | 1,692 |

| КамАЗ-63501 (РК-173) | 1,00 | 2,15 |

| КамАЗ-6540 (РК-165) | 1,00 | 1,692 |

Важные нюансы: Увеличение передаточного числа понижающей ступени (например, 2,15 у РК-173) обеспечивает максимальное усилие на колесах для спецтехники. Для точного подбора учитывайте модель авто, тип главной передачи и условия эксплуатации. Несоответствие значений приводит к перегреву или поломке трансмиссии.

Требования к трансмиссионным маслам и объемам заправки

Раздаточная коробка КамАЗ требует применения исключительно трансмиссионных масел класса GL-5 по спецификации API. Рекомендуемая вязкость – SAE 85W-90 или SAE 75W-90 для всесезонной эксплуатации в умеренном климате. Обязательным условием является соответствие масла стандарту ГОСТ 23652-79 или техусловиям производителя. Категорически запрещено использование масел классов GL-4, GL-3 и ниже, а также моторных масел.

Несоблюдение требований к маслу провоцирует ускоренный износ шестерен, подшипников и синхронизаторов, приводит к перегреву узла и выходу из строя. Масло должно обладать высокими противозадирными, противоизносными свойствами и стабильной вязкостно-температурной характеристикой. Регулярный контроль уровня и своевременная замена согласно регламенту ТО обязательны для предотвращения заклинивания и дорогостоящего ремонта.

Ключевые параметры и объемы заправки

- Критически важные свойства масла:

- Высокая термоокислительная стабильность

- Эффективные противозадирные присадки (EP)

- Антипенные и антикоррозионные добавки

- Совместимость с материалами уплотнений

- Рекомендуемые бренды: TNK Trans Gear, Lukoil Transmissio, Gazpromneft Trans Gear, Shell Spirax, Mobilube (соответствие GL-5)

| Модель раздаточной коробки | Объем заправки (литры) |

|---|---|

| ДК-160 (КамАЗ-4310, 5320) | 3.0 |

| ДК-161 (КамАЗ-43114, 43118) | 3.0 |

| ДК-162 (КамАЗ-65115, 65116) | 4.5 |

| ДК-163 (КамАЗ-6520, 6522) | 4.0 |

| ДК-164 (КамАЗ-6540) | 4.0 |

- Контроль уровня: Проводить на ровной площадке при температуре масла +20°C±5°C. Уровень должен находиться между метками MIN и MAX на контрольной пробке.

- Замена масла: Первая – после обкатки (2000 км), последующие – каждые 60 000 км или 1 раз в 2 года. При работе в тяжелых условиях (бездорожье, буксировка) интервал сокращается на 30%.

Допустимые углы установки раздаточной коробки

Соблюдение регламентированных углов установки раздаточной коробки критически важно для обеспечения правильной работы карданных передач и предотвращения вибраций. Отклонения от нормы вызывают повышенные нагрузки на шарниры и подшипники, ускоряя износ трансмиссии.

Углы контролируются относительно продольной оси автомобиля и горизонтальной плоскости, а также между осями валов при монтаже. Нарушение допустимых значений приводит к перегреву узлов, утечкам масла через сальники и преждевременному выходу агрегата из строя.

Технические требования к углам установки

Основные параметры для моделей КамАЗ (5320, 5410, 65115 и др.):

| Параметр | Допустимое значение | Контрольная точка |

|---|---|---|

| Продольный наклон коробки | ≤ 5° | Относительно горизонта |

| Поперечный наклон коробки | ≤ 3° | Относительно горизонта |

| Угол между валами КПП и раздатки | ≤ 3° | По осям фланцев |

| Угол между валами раздатки и моста | ≤ 6° | Для каждого кардана |

Ключевые особенности при установке:

- Замеры выполняются обязательно под полной нагрузкой автомобиля

- Требуется параллельность осей фланцев раздатки и коробки передач

- Компенсация перекоса осуществляется прокладками под опоры

При ремонте или замене коробки запрещается изменение конструкции кронштейнов крепления. После монтажа обязательна проверка углов в динамике (на ходовых испытаниях) с использованием инклинометра. Несоблюдение нормативов ведет к аннулированию гарантии на трансмиссию.

Порядок демонтажа раздатки на автомобиле КамАЗ

Перед началом работ установите автомобиль на ровную площадку, зафиксируйте противооткатными башмаками, поднимите рычаг стояночного тормоза. Обесточьте бортовую сеть, отсоединив клеммы аккумуляторной батареи. Очистите корпус раздаточной коробки и прилегающие узлы от грязи ветошью и щеткой для предотвращения попадания абразива внутрь агрегатов.

Слейте трансмиссионное масло из раздаточной коробки через штатную сливную пробку в подготовленную емкость. Отсоедините все электрические разъемы (датчики, блокировки дифференциала), пометив их расположение для упрощения сборки. Демонтируйте элементы, ограничивающие доступ к раздатке: защитные кожухи карданных валов, элементы выхлопной системы при необходимости, кронштейны трубопроводов.

Основные этапы снятия

- Демонтаж карданных валов:

- Отметьте взаимное положение фланцев раздатки и карданов мелом или керном

- Выкрутите гайки крепления карданных валов к фланцам раздаточной коробки

- Отсоедините валы и отведите их в сторону, зафиксировав проволокой

- Отсоединение механических связей:

- Снимите тяги привода управления раздаткой (переднего и заднего мостов)

- Отсоедините трубопроводы пневматической системы блокировки межосевого дифференциала

- Ослабьте хомуты и снимите шланги системы вентиляции картера

- Поддержка агрегата:

- Установите телескопическую подставку или домкрат с деревянной прокладкой под корпус раздатки

- Обеспечьте равномерное распределение нагрузки для предотвращения перекоса

- Откручивание креплений:

- Выкрутите болты крепления раздатки к коробке передач (8-10 шт. в зависимости от модификации)

- Проверьте отсутствие скрытых крепежных элементов и трубопроводов

- Снятие агрегата:

- Аккуратно сдвиньте раздатку по направляющим штифтам назад на 30-40 мм

- Контролируйте положение первичного вала во избежание заклинивания

- Полностью отсоедините агрегат и опустите на подготовленную тележку

- Закройте отверстия КПП и раздатки заглушками для защиты от загрязнений

При демонтаже избегайте резких перекосов агрегата – вес раздаточной коробки КамАЗ превышает 80 кг. Используйте подъемные механизмы (тельфер, таль) при работе в условиях сервисной ямы. Проверьте состояние опорных подушек и реактивных штанг перед установкой новой или отремонтированной раздатки.

Правила центровки карданных валов при установке

Центровка карданных валов КамАЗа – обязательное условие для предотвращения вибраций, преждевременного износа подшипников и выхода из строя раздаточной коробки или мостов. Несоблюдение углов соосности приводит к динамическим нагрузкам, разрушению крестовин и деформации валов.

Правильная установка требует строгого контроля взаимного положения фланцев раздаточной коробки, карданных валов и ведущих мостов. Работы выполняются на ровной площадке с полностью разгруженной подвеской (автомобиль без груза, с опущенным подъёмником).

Ключевые этапы и требования

Основные правила центровки:

- Контроль углов: Угол между осями вала раздаточной коробки и кардана, а также между карданом и мостом не должен превышать значений, указанных в руководстве по ремонту (обычно 3°-5° максимум для каждой секции). Суммарный рабочий угол по трассе передачи крутящего момента критичен.

- Параллельность валов: Оси фланцев соединяемых агрегатов (раздатка – кардан – мост) должны лежать в одной плоскости и быть строго параллельны друг другу в горизонтальной и вертикальной проекциях. Используйте точные измерительные инструменты (угломеры, линейки, лазерные центровщики).

- Соосность фланцев: При соединении вилки фланцев кардана и ответного фланца агрегата должны находиться строго в одной плоскости. Проверяется визуально или щупом перед затяжкой болтов.

Порядок выполнения работ:

- Установите автомобиль на ровную площадку, разгрузите подвеску (опустите домкрат).

- Ослабьте крепления раздаточной коробки и рессор (при необходимости для точной регулировки положения).

- Предварительно закрепите карданные валы на фланцах раздатки и мостов без окончательной затяжки болтов.

- Измерьте углы наклона валов раздаточной коробки и ведущих мостов относительно горизонтали. Сравните с углом наклона установленного карданного вала.

- Отрегулируйте положение раздаточной коробки с помощью подкладок под опоры, обеспечив требуемую соосность и параллельность с карданом и мостом.

- Проверьте соосность фланцев в двух перпендикулярных плоскостях (вертикальной и горизонтальной).

- После достижения правильной центровки затяните болты крепления карданов с моментом, указанным в ТУ. Затяните опорные болты раздаточной коробки и рессор.

Контроль после установки:

- Проведите пробную поездку на малой скорости, обращая внимание на появление вибраций или посторонних шумов.

- Повторно проверьте моменты затяжки болтов фланцев после первых 500-1000 км пробега.

Требования к моменту затяжки крепежных болтов

Соблюдение регламентированного момента затяжки болтовых соединений раздаточной коробки КамАЗ является критически важным для обеспечения герметичности, предотвращения деформации деталей и исключения самоотвинчивания при эксплуатации. Недостаточный момент приводит к утечкам масла и разрушению соединений под нагрузкой, а превышение – к срыву резьбы, поломке шпилек или короблению привалочных плоскостей картеров.

Используйте исключительно откалиброванный динамометрический ключ с диапазоном, соответствующим требуемым значениям. Перед затяжкой очистите резьбу и посадочные поверхности от загрязнений, остатков старого герметика и коррозии. Резьбовую часть и опорную поверхность головки болта/гайки смажьте тонким слоем моторного масла (если иное не предусмотрено производителем) для снижения трения и обеспечения точности момента.

Рекомендуемые значения моментов (типовые для моделей КамАЗ)

| Тип соединения | Момент затяжки (Н·м) | Примечание |

|---|---|---|

| Болты крепления крышки раздаточной коробки | 35–40 | Равномерно по диагонали |

| Болты крепления фланцев (ведущий/ведомый валы) | 80–100 | Использовать стопорные шайбы |

| Болты крепления картера к корпусу | 70–90 | Затяжка в 2 этапа |

| Гайки крепления подшипников | 120–150 | Обязателен последующий стопор |

Порядок затяжки:

- Выполните предварительную затяжку всех болтов соединения с усилием 50% от номинала.

- Окончательно затяните болты в последовательности от центра к краям или по диагонали (как указано в схеме для конкретного узла) до полного момента.

- Для ответственных соединений (фланцы, подшипники) после пробега 500–1000 км проверьте момент повторно.

Важно: Заменяйте болты с поврежденной резьбой или деформированными головками. Не используйте болты, длина которых не соответствует оригиналу. Применение пневмоинструмента без контроля динамометрическим ключом не допускается. Точные значения всегда уточняйте в руководстве по ремонту для конкретной модели и года выпуска автомобиля.

Проверка работы механизма переключения после монтажа

После установки раздаточной коробки КамАЗ выполните комплексную проверку механизма переключения передач для исключения некорректной работы и преждевременного износа узлов. Убедитесь в отсутствии механических помех движению рычагов и свободном ходе тросов управления.

Проверьте герметичность соединений приводов и отсутствие подтеканий масла в местах монтажа. Поднимите автомобиль на подъемнике или загните его на эстакаду для доступа к раздатке при работающем двигателе.

Порядок контроля работоспособности

- Проверка на неподвижном автомобиле:

- Включите нейтраль в коробке передач

- Запустите двигатель и выжмите сцепление

- Последовательно переводите рычаг раздатки в положения:

- Высшая передача (Н)

- Нейтраль

- Низшая передача (L)

- Тестирование при движении:

- Начните движение на высшей передаче раздатки

- Остановитесь, переключитесь на низшую передачу без выжима сцепления

- Повторите переключение 3-4 раза в разных скоростных режимах

- Контроль блокировок:

- Включите передний мост на стоящем автомобиле

- Попытайтесь тронуться с места – должна ощущаться повышенная нагрузка на двигатель

- Проверьте работу дифференциала при пробуксовке

Критерии корректной работы:

| Параметр | Нормальное состояние | Неисправность |

|---|---|---|

| Ход рычага | Плавный, без заеданий | Тугое перемещение, вибрации |

| Фиксация положений | Четкая, без самопроизвольного выключения | Проскакивание передач, неполное включение |

| Посторонние звуки | Равномерный шум без ударов | Скрежет, хруст, металлический стук |

Обязательно проверьте температуру корпуса раздатки после 15-20 минут работы – локальный перегрев указывает на недостаточность зазоров или смазки. При обнаружении отклонений немедленно заглушите двигатель и выполните регулировку тяг и тросов согласно технической документации.

Управление вилками переключения: схема регулировки

Регулировка управления вилками переключения раздаточной коробки КамАЗ критична для обеспечения четкого включения передач и предотвращения самопроизвольного выключения или неполного зацепления шестерен. Процедура требует строгого соблюдения последовательности и проверки свободного хода рычага управления, люфтов в тягах и шарнирах, а также точного позиционирования вилок в нейтральном положении перед началом настройки.

Основные регулировки фокусируются на механизме выбора режимов (включение мостов) и механизме переключения передач (высшая/низшая). Для каждого механизма отдельно устанавливается правильное положение кулис, фиксирующих шариков и ограничительных пластин, определяющих крайние точки хода вилок. Контроль осуществляется по совпадению меток на рычагах и картере, а также по ощущению четкой фиксации при включении каждого режима без заеданий.

Последовательность регулировки

- Подготовка: Установите рычаг переключения в нейтральное положение (продольное перемещение). Ослабьте контргайки на регулировочных тягах механизма выбора режимов и механизма переключения передач.

- Регулировка механизма выбора режимов (включение мостов):

- Переместите рычаг в положение включения заднего моста.

- Отрегулируйте длину тяги так, чтобы шарик фиксатора четко зашел в соответствующее углубление на кулисе, обеспечивая надежную фиксацию.

- Повторите для положения включения обоих мостов (переднего и заднего), добиваясь аналогичной четкой фиксации.

- Затяните контргайки тяг.

- Регулировка механизма переключения передач (высшая/низшая):

- Переместите рычаг в положение высшей передачи (H).

- Отрегулируйте длину второй тяги до момента четкой фиксации шарика в углублении кулисы вилки высшей/низшей передачи.

- Переведите рычаг в положение низшей передачи (L), убедитесь в четкой фиксации и отсутствии заеданий.

- Затяните контргайки тяги.

- Контроль нейтрали: Убедитесь, что при переводе рычага в нейтральное положение (среднее по поперечному ходу) между включенными режимами вилки не задевают шестерни, а фиксирующие шарики находятся в центральном пазу кулисы.

- Проверка работы: Последовательно включите все режимы, контролируя легкость хода рычага, четкость фиксации, отсутствие посторонних шумов и полное включение передач под нагрузкой (на испытательном стенде или при пробной поездке).

Ключевые требования: После регулировки ход рычага между фиксированными положениями должен быть плавным, без излишних усилий и провалов. Обязательна проверка отсутствия возможности одновременного включения двух передач или режимов – это предотвращается правильной установкой ограничительных пластин и формой пазов кулис. Люфт рычага в зафиксированном положении недопустим.

| Элемент регулировки | Контролируемый параметр | Норматив/Требование |

|---|---|---|

| Свободный ход рычага управления (нейтраль) | Перемещение рукоятки вперед-назад (продольное) | Не более 5-10 мм (зависит от модели) |

| Ход вилки включения мостов | Полное перемещение вилки | Должно соответствовать полному зацеплению муфты с шестерней без недовода/перевода |

| Ход вилки ВН | Полное перемещение вилки | Должно соответствовать полному зацеплению муфты с шестерней высшей или низшей передачи |

| Фиксация шарика в пазу | Усилие переключения | Четкое, ощутимое щелчком, без заеданий и излишнего трения |

Важно: Износ шариков фиксаторов, пружин или рабочих поверхностей кулис и пазов требует замены деталей, так как регулировка длины тяг не компенсирует механический износ этих компонентов. При повторяющихся сбоях в работе после регулировки необходима диагностика состояния вилок, муфт переключения и зубьев шестерен.

Методы диагностики неисправностей по характерным шумам

Раздаточная коробка (РК) КамАЗа в процессе эксплуатации подвержена износу, и появление посторонних шумов – первый признак проблем. Анализ акустических характеристик позволяет локализовать неисправность без полной разборки агрегата. Диагностику проводят при разных режимах работы: холостом ходу, под нагрузкой, при переключении передач и изменении направления вращения валов.

Важно дифференцировать шумы РК от звуков других узлов трансмиссии. Для этого выполняют проверку на стоящем и движущемся автомобиле, вывешивая мосты или используя диагностические стенды. Характер звука (визг, стук, гул, скрежет), его тональность, зависимость от скорости и нагрузки – ключевые параметры для определения дефекта.

Характерные шумы и их причины

- Монотонный гул/вой:

- Износ подшипников ведущего/промежуточного валов (усиливается при нагрузке).

- Неправильная регулировка зацепления шестерён или зазоров в подшипниках.

- Недостаточный уровень масла или использование нерегламентированной смазки.

- Циклический стук:

- Деформация или поломка зубьев шестерён (часто сопровождается вибрацией).

- Критический износ шлицевого соединения валов.

- Ослабление крепления корпуса РК или фланцев карданных валов.

- Резкий визг/скрежет при включении:

- Износ муфты блокировки дифференциала или шестерён включения полного привода.

- Повреждение синхронизаторов (если предусмотрены конструкцией).

- Заедание штока переключения передач.

- Хруст/щелчки при переключении режимов:

- Износ вилок переключения или фиксаторов.

- Неполное включение/выключение муфт из-за деформации тяг.

- Выработка посадочных мест подшипников или втулок.

Порядок диагностики:

- Очистка корпуса РК от загрязнений для точного определения источника звука.

- Последовательное прослушивание зон РК стетоскопом на разных оборотах:

- Передняя крышка (подшипник ведущего вала).

- Крышки промежуточного вала и дифференциала.

- Механизм переключения.

- Проверка шумов при включении/отключении полного привода и блокировки межосевого дифференциала.

- Контроль уровня и состояния масла (металлическая стружка, изменение вязкости).

- Измерение люфтов валов вручную (при выключенном двигателе).

| Шум | Вероятная зона неисправности | Дополнительные признаки |

|---|---|---|

| Гудение на высоких оборотах | Подшипники выходных валов | Нагрев корпуса, течь масла у сальников |

| Локальный стук при разгоне/торможении | Шлицевые соединения, износ шестерён | Рывки при изменении нагрузки |

| Прерывистый скрежет в поворотах | Межосевой дифференциал, сателлиты | Пробуксовка колёс на скользкой поверхности |

Важно: Некоторые шумы РК схожи с симптомами неисправностей КПП или мостов. Для точной диагностики исключите работу коробки передач на нейтрали при вращении выходных валов РК. При выявлении дефекта требуется немедленная остановка эксплуатации во избежание разрушения узла.

Проверка уровня и состояния масла в раздаточной коробке

Проверка уровня масла осуществляется на заглушенном двигателе после стоянки длительностью 10-15 минут для стекания смазки в картер. Автомобиль должен стоять на горизонтальной поверхности. Контрольное отверстие расположено на задней стенке коробки, закрытое резьбовой пробкой с шестигранной головкой под ключ 17 мм.

Для доступа к пробке очистите прилегающую зону от грязи ветошью. Отверните пробку гаечным ключом: правильный уровень масла достигает нижней кромки отверстия. Если смазка не вытекает – требуется долив. При избытке излишки вытекут наружу.

Процедура проверки и оценки

- Очистите зону вокруг контрольной пробки от загрязнений

- Выверните пробку ключом на 17 мм

- Визуально оцените уровень:

- Норма – масло у нижнего края отверстия

- Недостаток – отсутствие вытекания

- Избыток – активное вытекание струёй

- Проверьте состояние масла пальцем:

- Консистенция должна быть однородной

- Отсутствие металлической стружки

- Недопустимы водяные капли или эмульсия

- Заверните пробку с усилием 50-60 Н·м

При обнаружении металлических частиц или воды выполните внеплановую замену масла. Долив производите через заливное отверстие до появления смазки в контрольном окне. Используйте только рекомендованные производителем трансмиссионные масла (ТМ-5-18РК или аналог по спецификации API GL-5). Проверку проводите каждые 10 000 км пробега или перед длительными поездками.

Схема планового технического обслуживания раздаточной коробки КамАЗ

Плановое техническое обслуживание (ТО) раздаточной коробки (РК) КамАЗ является обязательным условием для обеспечения её долговечности, надёжной работы и предотвращения преждевременных отказов. Чёткое соблюдение регламента ТО позволяет своевременно выявлять и устранять возникающие дефекты, контролировать уровень масла и состояние уплотнений, минимизируя риск дорогостоящего ремонта.

Основные виды планового ТО раздатки КамАЗ включают ежедневное обслуживание (ЕО), первое техническое обслуживание (ТО-1) и второе техническое обслуживание (ТО-2). Каждый вид ТО имеет строго определённую периодичность, зависящую от пробега автомобиля, и включает специфический перечень контролируемых параметров и операций по обслуживанию узла.

Периодичность и содержание работ по ТО

Плановое ТО раздаточной коробки проводится в соответствии с общепринятыми межсервисными интервалами для грузовых автомобилей КамАЗ:

- ЕО (Ежедневное обслуживание): Проводится перед выездом или после смены. Включает:

- Визуальный осмотр РК на предмет подтёков масла через сальники и прокладки.

- Проверку герметичности соединений картера и приводов.

- Прослушивание работы РК на разных режимах для выявления посторонних шумов (гула, стуков).

- ТО-1 (через 3000-4000 км или 1 раз в месяц):

- Повторение операций ЕО.

- Обязательная проверка уровня масла в картере РК через контрольное (заправочное) отверстие.

- При необходимости – долив масла до уровня нижней кромки отверстия.

- Проверка надёжности крепления РК к раме и картеров агрегатов.

- ТО-2 (через 12000-16000 км или 1 раз в 3-4 месяца):

- Выполнение всех операций ТО-1.

- Полная замена масла в картере раздаточной коробки в соответствии с сезоном (летнее/зимнее).

- Промывка картера при смене масла (рекомендуется).

- Тщательная проверка состояния сальников ведущего вала, валов привода переднего моста и промежуточного вала.

- Контроль состояния механизма переключения передач (лёгкость хода, фиксация положений).

- Проверка работы пневматического привода включения переднего моста (если установлен).

Рекомендуемые эксплуатационные материалы:

| Тип масла | Летнее (t > 0°C) | Зимнее (t < 0°C) |

|---|---|---|

| Трансмиссионное масло для РК | ТМ-5-18 (85W-90 GL-5) | ТМ-5-9р (75W-90 GL-5) |

| Объём картера РК (прибл.) | 3.0 - 3.5 литра (уточнять по модели) | |

Дополнительно к плановому ТО, при каждом значительном попадании автомобиля в глубокую воду или грязь, обязательно проверяют уровень масла в РК и отсутствие воды в масле (эмульсии на щупе или пробке). При обнаружении эмульсии масло подлежит немедленной замене. Соблюдение регламента планового ТО и использование качественных масел – ключевые факторы ресурса раздаточной коробки КамАЗ.

Система смазки и фильтрации: особенности обслуживания

Система смазки раздаточной коробки КамАЗ использует метод комбинированной подачи масла: разбрызгиванием шестернями и принудительно под давлением от шестеренчатого насоса. Масло заливается через заливную горловину на корпусе до уровня контрольного отверстия. Насос всасывает масло через сетчатый фильтр грубой очистки (паук), установленный в картере, и подает его под давлением через каналы к подшипникам валов, шестерням и муфтам. После прохождения зон трения масло стекает в картер.

Фильтрация осуществляется двухступенчато: предварительная очистка сетчатым фильтром на входе в насос и основная - полнопоточным сменным бумажным фильтром тонкой очистки, установленным на корпусе РК. Фильтр тонкой очистки оснащен перепускным клапаном, открывающимся при засорении или повышении вязкости масла для предотвращения масляного голодания. Давление в системе контролируется редукционным клапаном в корпусе насоса.

Ключевые аспекты обслуживания

Контроль уровня и состояния масла:

- Проверка уровня через контрольное отверстие на прогретой РК (должно выступать каплями).

- Визуальная оценка масла на загрязнение, эмульсию (вода) или металлическую стружку.

- Замена масла по регламенту (каждые 60-90 тыс. км) или при обнаружении критических изменений.

Обслуживание фильтров:

- Замена фильтра тонкой очистки при каждой смене масла.

- Промывка сетчатого фильтра ("паука") в керосине при ТО-2 или при загрязнении.

- Контроль герметичности уплотнений фильтра для исключения подсоса воздуха.

Диагностика неисправностей:

- Падение давления масла: засор фильтров, износ насоса, заклинивание редукционного клапана.

- Перегрев РК: недостаточный уровень, использование некондиционного масла, засор системы.

- Шум/вибрации: масляное голодание узлов трения, загрязнение масла абразивом.

Эксплуатационные требования:

- Применение только масел класса GL-4 или GL-5 с вязкостью 75W-90, 80W-90, 85W-90.

- Очистка магнитов на сливных пробках картера при замене масла.

- Проверка состояния сапуна (дыхательного клапана) для предотвращения повышения давления в картере.

| Параметр | Значение/Требование |

|---|---|

| Объем масла в РК | 2.8 - 3.5 л (в зависимости от модели) |

| Рабочее давление масла | 0.15 - 0.40 МПа |

| Регламент замены масла | 60 000 - 90 000 км (или 1 раз в 2 года) |

| Допустимое снижение давления | Не ниже 0.1 МПа на холостом ходу |

Ремонт сальников и уплотнительных элементов

Замена сальников и уплотнителей раздаточной коробки КамАЗ выполняется при обнаружении течей масла на стыках валов или корпуса. Основными признаками износа являются масляные подтёки на нижней части коробки, снижение уровня смазки и загрязнение смежных узлов. Игнорирование проблемы ведёт к попаданию пыли в механизм, ускоренному износу подшипников и шестерён.

Ключевые уплотнительные узлы включают сальник приводного вала, сальники выходных валов (переднего/заднего), прокладку картера и уплотнительные кольца крышек подшипников. Используются исключительно оригинальные комплектующие или сертифицированные аналоги, соответствующие ГОСТ 8752-79 (для сальников) и ГОСТ 9833-73 (для прокладок). Применение некачественных уплотнений провоцирует повторные течи.

Порядок замены сальника приводного вала

Этапы работ:

- Демонтировать карданный вал, открутив крепления фланца.

- Снять стопорное кольцо и защитную крышку вала.

- Аккуратно выпрессовать старый сальник съёмником, избегая повреждений посадочного места.

- Очистить и обезжирить посадочную поверхность.

- Смазать кромку нового сальника трансмиссионным маслом.

- Запрессовать сальник оправкой, обеспечивая параллельность корпусу.

- Установить крышку, стопор и кардан, проверить люфт вала.

Особенности ремонта:

- Перед заменой сальников выходных валов требуется снятие фланцев – необходимы съёмники и динамометрический ключ для затяжки (момент: 120-140 Н·м).

- Прокладку картера меняют при разборке корпуса; поверхности зачищают от старого герметика металлическим шпателем.

- Уплотнительные кольца крышек обрабатывают термостойким герметиком Loctite 574.

| Элемент | Маркировка | Специфика контроля |

|---|---|---|

| Сальник вала привода | 40х62х10 | Замена при деформации армирующей вставки |

| Сальник выходного вала | 50х72х12 | Обязательная замена при рисках на рабочей кромке |

| Прокладка картера | 4310-1701080 | Не допускается повторное использование |

После ремонта: Заполнить коробку маслом (ТМ5-18П) до контрольного отверстия, запустить двигатель, проверить отсутствие течей под нагрузкой (10-15 минут работы). Через 500 км пробега выполнить повторный осмотр узла.

Диагностика износа подшипников валов раздатки

Износ подшипников валов (ведущего, промежуточного, вала привода заднего моста) – одна из наиболее частых неисправностей раздаточной коробки КамАЗа. Он возникает вследствие естественного старения, недостатка или ухудшения качества масла, перегрузок, неправильной регулировки зацепления шестерен или зазоров, а также попадания абразивных частиц. Несвоевременное выявление износа ведет к ускоренному разрушению подшипников, повышенному износу шестерен, появлению задиров на валах и корпусе, утечкам масла и, в конечном итоге, к заклиниванию валов и полному выходу раздатки из строя.

Диагностика состояния подшипников основывается на анализе косвенных признаков: посторонних шумов, вибраций, люфтов валов, а также состояния смазочного материала. Комплексный подход, сочетающий несколько методов проверки, позволяет наиболее точно локализовать проблемный узел и оценить степень износа перед принятием решения о ремонте или замене.

Методы диагностики износа подшипников валов

Анализ шумов и вибраций: Наиболее характерный признак износа подшипников качения (шариковых, роликовых) – специфический гул, вой или хруст, меняющийся в зависимости от режима работы.

- Гул (вой) обычно усиливается с ростом частоты вращения вала и может ослабевать при выключении передачи или изменении нагрузки. Источником часто являются конические роликоподшипники ведущего вала или вала привода заднего моста.

- Хруст (шелест, рокот) чаще указывает на разрушение тел качения или дорожек, наличие задиров. Звук обычно хорошо слышен на всех режимах.

- Вибрации на кузове или рычаге переключения передач, синхронные с частотой вращения валов раздатки, также указывают на дисбаланс или повреждение подшипников.

Важно дифференцировать шумы раздатки от шумов коробки передач, главных передач мостов и карданных валов. Для этого используют метод поочередного выключения передач и мостов.

| Тип шума | Характер звука | Когда усиливается | Возможный источник |

|---|---|---|---|

| Гул/Вой | Низкочастотный, монотонный | С ростом скорости, под нагрузкой | Конические роликоподшипники (ведущий вал, вал привода ЗМ) |

| Хруст/Шелест | Высокочастотный, прерывистый | На всех режимах, может быть постоянным | Разрушение тел качения/дорожек шариковых/роликовых подшипников |

| Стук | Резкий, металлический | При резком изменении нагрузки (газ/тормоз) | Критический износ, большой осевой или радиальный люфт |

Проверка осевого и радиального люфта валов:

- Осевой люфт: Проверяется покачиванием вала вдоль его оси (обычно за фланец). Допустимый осевой люфт ведущего вала и вала привода заднего моста обычно не превышает 0.1-0.2 мм. Больший люфт указывает на износ конических роликоподшипников и/или их регулировочных колец.

- Радиальный люфт: Проверяется покачиванием вала перпендикулярно оси. Радиальный люфт должен отсутствовать или быть минимальным. Наличие ощутимого радиального люфта – явный признак критического износа подшипников и/или посадочных мест.

Визуальный осмотр масла и магнитных пробок:

- Слив масла и осмотр его на предмет наличия металлической стружки или блеска. Наличие крупных (>0.5 мм) частиц или обильного "блеска" указывает на активный износ подшипников или шестерен.

- Осмотр магнитных пробок (если установлены) или магнита на сливной пробке. Большое количество стальной стружки, особенно крупной или с признаками перегрева (синеватый оттенок) – тревожный признак разрушения подшипников.

Контроль температуры корпуса: Сильный нагрев корпуса раздаточной коробки в области конкретного подшипникового узла (по сравнению с другими зонами) может указывать на чрезмерное трение из-за разрушения подшипника, недостатка смазки или перетяжки регулировки.

Важно: Диагностика износа подшипников валов раздаточной коробки КамАЗа требует комплексного подхода. Ни один из перечисленных признаков в отдельности не дает абсолютной гарантии, но их сочетание позволяет с высокой долей вероятности определить неисправность. Окончательный вердикт о состоянии подшипников обычно выносится после снятия и разборки раздаточной коробки.

Замена шестерен главной передачи при задирах

Задиры на зубьях шестерен главной передачи возникают из-за масляного голодания, перегрузок, попадания абразива или естественного износа. Они приводят к повышенному шуму, вибрациям, заклиниванию и разрушению узла. Игнорирование дефектов вызывает каскадное повреждение сопряженных деталей: подшипников, валов, сателлитов.

При обнаружении глубоких задиров (более 0,3 мм по глубине или 30% площади зуба) шестерни подлежат обязательной замене парой. Установка одной новой шестерни вместо поврежденной недопустима из-за нарушения правильного зацепления и ускоренного износа. Перед монтажом проверяют посадочные места валов и состояние подшипников.

Порядок замены и регулировки

- Демонтаж: Снять раздаточную коробку, разобрать картер. Извлечь вал ведущей шестерни и корпус дифференциала с ведомой шестерней.

- Дефектовка: Осмотреть все детали на предмет трещин, выработки, задиров. Заменить подшипники и сальники.

- Установка новой пары:

- Смонтировать ведущую шестерню на вал с новым регулировочным комплектом шайб

- Запрессовать ведомую шестерню на корпус дифференциала с контролем биения (не более 0,05 мм)

- Регулировка зацепления:

Параметр Значение Способ регулировки Боковой зазор 0,20-0,40 мм Перестановкой шайб под фланцем ведущей шестерни Пятно контакта Середина зуба Смещением корпуса дифференциала - Контроль момента проворачивания: После затяжки подшипников (момент 160-200 Н·м) вал должен вращаться усилием 0,6-1,5 Н·м.

Критические ошибки: Использование б/у шестерен, несоблюдение зазоров, несинхронная замена пары. Обязательна промывка системы смазки для удаления металлической стружки. После сборки проводят обкатку без нагрузок (500 км) с последующей заменой масла.

Восстановление механизма включения блокировки раздаточной коробки КамАЗа

Основная задача восстановления – возвращение работоспособности узла, отвечающего за жесткое соединение валов раздаточной коробки для включения принудительной блокировки межосевого дифференциала. Процедура необходима при возникновении неполадок, препятствующих надежному зацеплению зубчатых муфт или четкой фиксации рычага управления блокировкой.

Работы начинаются с обязательного снятия раздаточной коробки с автомобиля и ее полной разборки для доступа к механизму включения блокировки. Требуется тщательная очистка всех компонентов механизма от загрязнений и остатков старой смазки. Каждый элемент подлежит визуальному и инструментальному контролю на предмет износа или повреждений.

Ключевые этапы восстановления

Диагностика и дефектовка компонентов:

- Вилка переключения: Проверка на изгиб, износ посадочных мест под шток и пальцы, состояние рабочих граней, контактирующих с муфтой блокировки.

- Шток вилки: Контроль прямолинейности, износа поверхностей скольжения в отверстии картера и посадочных мест под вилку и механизм выбора.

- Подвижная зубчатая муфта: Оценка состояния зубьев (сколы, задиры, заострение вершин), износа шлицевого соединения с валом, работоспособности стопорных элементов (шариков, пружин).

- Механизм выбора (рычаг, тяги, пружины): Определение люфтов в шарнирах, целостности и упругости возвратных пружин, износа фиксирующих шариков и гнезд.

Восстановительные операции:

- Замена всех изношенных или поврежденных деталей (вилки, штока, муфты, подшипников скольжения, пружин, стопоров, сальников).

- При незначительном износе зубьев муфты или шлицев вала – восстановление геометрии шабрением или шлифовкой (если допустимо техническими условиями).

- Проточка посадочных мест под ремонтные втулки (при необходимости).

- Правка погнутых тяг или рычага.

Сборка и регулировка:

- Установка восстановленных или новых деталей механизма с соблюдением моментов затяжки резьбовых соединений.

- Проверка легкости и плавности перемещения вилки и муфты блокировки по штоку и шлицам вала.

- Регулировка длины тяг привода блокировки для обеспечения четкого и полного включения/выключения блокировки в обоих положениях.

- Проверка четкости фиксации рычага управления в положениях "Блокировка включена" и "Блокировка выключена".

- Нанесение рекомендованной смазки на трущиеся поверхности.

Контроль после сборки:

Обязательным этапом является проверка работы механизма включения блокировки до установки раздатки на автомобиль. Муфта должна перемещаться без заеданий, усилие на штоке – соответствовать нормативам, фиксация в крайних положениях – быть надежной. После монтажа раздаточной коробки на автомобиль выполняется повторная проверка хода рычага и работоспособности блокировки в движении.

Ремонт вилок переключения передач и кулис

Основной причиной выхода из строя вилок и кулис является механический износ рабочих поверхностей, деформация тяг, а также разрушение фиксирующих элементов. Диагностика требует проверки люфтов, плавности хода и визуального осмотра на наличие задиров или трещин. Обязательно контролируется соосность валов и параллельность плоскостей крепления кулисного механизма.

При демонтаже узла фиксируется исходное положение компонентов для сохранения настроек. Вилки снимаются после извлечения стопорных колец и осей. Кулисный механизм демонтируется в сборе с тягами, предварительно отсоединив регулировочные муфты. Все детали промываются в керосине, после чего проводится дефектовка с точным измерением износа.

Ключевые этапы восстановления

- Вилки: Замена втулок скольжения и уплотнительных колец. Наварка изношенных поверхностей с последующей шлифовкой до номинального размера. Выправление деформированных вилок в пресс-приспособлении под контролем шаблона.

- Кулисы: Проточка посадочных мест под новые подшипники. Замена развальцованных шаровых наконечников тяг. Восстановление резьбы на регулировочных вилках методом нарезки ремонтного размера.

- Сопрягаемые детали: Обязательная замена стопорных шплинтов и деформированных стяжных болтов. Притирка сухарей фиксаторов к канавкам вала.

Сборка осуществляется с применением графитовой смазки. Критически важна регулировка длины тяг кулисы – отклонение более чем на 1.5 мм приводит к неполному включению передач. После монтажа проверяется четкость фиксации во всех положениях без заеданий. Тестовый прогон на стенде имитирует рабочие нагрузки для выявления остаточных люфтов.

| Параметр контроля | Допустимое значение |

|---|---|

| Осевой люфт вилки | не более 0.8 мм |

| Радиальный зазор втулок | макс. 0.15 мм |

| Ход штока кулисы | по техкарте модели |

Дефектовка валов вторичной и промежуточной передачи

Дефектовка валов вторичной и промежуточной передачи раздаточной коробки КамАЗ – критически важный этап ремонта, направленный на выявление повреждений, износа и деформаций, влияющих на работоспособность и ресурс узла. Тщательная проверка предотвращает преждевременный выход из строя новых деталей и повторную разборку агрегата.

Процесс дефектовки включает комплекс визуальных, измерительных и инструментальных методов контроля для выявления дефектов, превышающих допустимые пределы, установленные технической документацией завода-изготовителя (руководством по ремонту). Только валы, прошедшие дефектовку и соответствующие требованиям, могут быть допущены к дальнейшей сборке.

Основные дефекты и методы их выявления

1. Визуальный и тактильный осмотр:

- Трещины: Тщательный осмотр всей поверхности вала, особенно в зонах концентрации напряжений (галтели, шпоночные канавки, основания шлицов, места изменения сечения). Применяется лупа, а при подозрении – магнитопорошковая или капиллярная дефектоскопия. Наличие трещин – недопустимый дефект, вал подлежит замене.

- Задиры, риски, глубокие царапины: Осмотр рабочих поверхностей подшипников качения, шестерен, сальников. Поверхности должны быть гладкими. Глубокие повреждения приводят к ускоренному износу сопрягаемых деталей и потере герметичности.

- Выкрашивание, питтинг, усталостное шелушение: Осмотр поверхностей шестерен (зубьев), шлицевых соединений. Наличие этих дефектов на рабочих поверхностях зубьев свидетельствует о усталости металла и недопустимо.

- Сколы зубьев шестерен: Явно видимый дефект. Недопустим, вал подлежит замене.

- Пластическая деформация (выработка, смятие): Осмотр шлицов, шпоночных канавок, посадочных мест под стопорные кольца на предмет вмятин, забоин, "разбитости".

2. Измерение геометрических параметров:

- Износ диаметров посадочных мест:

- Под подшипники качения: Замер микрометром в нескольких сечениях и плоскостях для определения конусности, овальности. Сравнение с допустимыми размерами и посадками из руководства по ремонту. Чрезмерный износ нарушает натяг/зазор в подшипнике.

- Под сальники: Измерение диаметра поверхности контакта с губкой сальника. Выработка приводит к утечке масла.

- Под шестерни (если шестерня напрессована): Контроль диаметра и формы посадочной поверхности.

- Износ шлицевого соединения:

- По толщине зуба (ширине шлица): Замер штихмасом в нескольких местах по длине шлица, особенно по концам (наибольший износ).

- По боковому зазору: Установка вала в эталонную втулку или замер индикатором бокового качания сопрягаемой детали. Превышение зазора ведет к ударным нагрузкам и разрушению шлицов.

- Износ шпоночных канавок: Контроль ширины канавки и состояния боковых поверхностей. Ослабление посадки шпонки вызывает разрушение канавки и шестерни/муфты.

3. Проверка соосности и биений:

- Радиальное биение: Вал устанавливается в центры или призмы на поверочной плите. Индикатор часового типа последовательно прикладывается к контрольным поверхностям (посадочным местам под подшипники, шестерни, центральным шейкам). Вращением вала определяется величина биения. Превышение допустимого биения указывает на изгиб вала.

- Торцевое биение (фланцев, упорных поверхностей): Измеряется индикатором, установленным перпендикулярно торцу при вращении вала. Биение вызывает осевое биение сопряженных деталей и вибрации.

4. Контроль состояния резьбовых отверстий и фасок: Осмотр резьб (например, для крепления фланца) на предмет срыва ниток, забоин. Проверка состояния монтажных фасок.

| Контролируемый параметр | Метод контроля | Критичность дефекта |

|---|---|---|

| Трещины | Визуальный (лупа), МПД/КД | Недопустим, замена |

| Износ посадочных мест под подшипники | Микрометр | Ремонт (наплавка, гальваника) или замена при превышении допуска |

| Износ шлицов по толщине/зазору | Штихмас, индикатор с эталоном | Замена вала или ремонт (наплавка с послед. обработкой) при больших износах |

| Радиальное биение | Индикатор на призмах/центрах | Правка (если допустимо) или замена |

| Сколы/выкрашивание зубьев шестерен | Визуальный | Недопустим, замена |

| Износ посадочных мест под сальники | Микрометр | Ремонт (наплавка, гальваника) или замена |