Размеры направляющих втулок клапанов - подборка фото

Статья обновлена: 01.03.2026

Направляющие втулки клапанов – критически важный компонент газораспределительного механизма двигателя. Они обеспечивают точное перемещение клапанов, предотвращая перекосы и утечки газов.

Корректный подбор втулок по геометрическим параметрам напрямую влияет на ресурс двигателя и герметичность камеры сгорания. Несоответствие размеров приводит к ускоренному износу, повышенному расходу масла и потере мощности.

Визуальное сопоставление типоразмеров через фотографии позволяет точно идентифицировать детали при ремонте. Далее представлены ключевые параметры и изображения распространенных типов направляющих втулок.

Важность внутреннего диаметра направляющей для зазора клапана

Внутренний диаметр направляющей втулки клапана является ключевым параметром, определяющим величину теплового зазора между стержнем клапана и стенкой втулки. Этот зазор должен строго соответствовать техническим требованиям производителя двигателя, так как он обеспечивает свободное перемещение клапана при нагреве и компенсирует тепловое расширение.

Отклонения от номинального диаметра даже на 0.01 мм приводят к критическим последствиям: уменьшение размера вызывает задиры и заклинивание клапана, а увеличение провоцирует вибрации стержня, ускоренный износ и нарушение герметичности седла. Точность обработки поверхности напрямую влияет на стабильность смазочного слоя и отвод тепла от клапана.

Влияние зазора на работу двигателя

- Оптимальный зазор: Бесшумная работа, равномерный износ, правильное уплотнение камеры сгорания

- Увеличенный зазор:

- Стуки в клапанном механизме

- Повышенный расход масла через сальники

- Деформация тарелки клапана

- Уменьшенный зазор:

- Потеря компрессии

- Прогар клапана из-за недостаточного теплоотвода

- Зависание клапана в открытом положении

| Тип двигателя | Допустимое отклонение диаметра (мм) | Типичный зазор (мм) |

|---|---|---|

| Бензиновый | ±0.007 | 0.02-0.07 |

| Дизельный | ±0.005 | 0.05-0.12 |

При замене втулок обязательны замеры микрометром и нутромером с последующей развёрткой под конкретный клапан. Использование калиброванных оправок гарантирует соосность отверстия с седлом клапана, что исключает перекосы при работе.

Стандартные длины направляющих втулок популярных авто

Длина направляющей втулки клапана – критически важный параметр, влияющий на стабильность работы газораспределительного механизма и ресурс детали. Стандартные значения варьируются в зависимости от модели двигателя, производителя и типа клапана (впускной/выпускной).

Ниже представлены типовые длины для распространенных автомобильных двигателей. Указанные размеры актуальны для оригинальных (OEM) втулок и большинства качественных аналогов. Точные замеры всегда требуют демонтажа и использования микрометра.

Примеры стандартных длин

| Модель авто / Двигатель | Длина втулки (мм) | Примечание |

|---|---|---|

| ВАЗ 2108-2112 (8V) | 52.5 | Одинакова для впускных/выпускных |

| ВАЗ 21126/21124 (16V) | 60.0 | Впускные и выпускные |

| Opel X20XEV (C20XE) | 55.0 | Стандарт для впускных |

| VW/Audi 1.8T (AEB, BFB) | 45.5 | Выпускные клапаны |

| BMW M50/M52 | 43.0 | Одинаковая для всех клапанов |

| Toyota 3S-FE | 48.5 | Впускные |

Важные нюансы при замере:

- Износ проверяется по внутреннему диаметру, но длина остается неизменной даже при выработке.

- На некоторых моторах (например, Renault F4R) впускные и выпускные втулки имеют разную длину.

- После запрессовки длина может незначительно уменьшиться (до 0.1-0.2 мм) из-за деформации.

Как замерить износ направляющей втулки клапана штангенциркулем

Подготовьте штангенциркуль с точностью 0.01 мм и очищенную направляющую втулку. Убедитесь в отсутствии грязи, нагара или задиров на внутренней поверхности, которые исказят результаты замеров.

Выберите подходящие губки штангенциркуля для внутренних измерений – обычно это верхние заостренные элементы инструмента. Проверьте нулевую калибровку: при сомкнутых губках шкала должна показывать "0".

Пошаговая процедура замера

- Расположите губки штангенциркуля перпендикулярно оси втулки на расстоянии 3-5 мм от каждого края

- Аккуратно разведите губки до плотного контакта со стенками без перекоса

- Зафиксируйте показания шкалы:

- Основная шкала – целые миллиметры

- Нониевская шкала – сотые доли миллиметра

- Повторите замеры в 4-х плоскостях (под углом 90°) для выявления овальности

- Выполните измерения на обоих концах втулки для определения конусности

Рассчитайте износ по формуле: Макс. диаметр - Номинальный диаметр. Сравните результаты с допустимыми значениями:

| Параметр | Норма | Критическое значение |

|---|---|---|

| Овальность | ≤ 0.02 мм | > 0.05 мм |

| Конусность | ≤ 0.03 мм | > 0.06 мм |

Фотофиксация: делайте снимки на каждом этапе – положение губок, показания шкалы, участки максимального износа. Это поможет задокументировать состояние детали и обосновать необходимость замены.

Замер биения клапана для диагностики состояния втулки

Биение стержня клапана напрямую указывает на износ направляющей втулки или деформацию самого клапана. Для замера клапан демонтируется с головки блока цилиндров, очищается от нагара и масляных отложений, после чего устанавливается в призматические опоры индикаторной стойки. Стрелка индикатора выставляется перпендикулярно стержню в зоне максимального контакта с втулкой (обычно на 1/3 длины от тарелки).

Ручное проворачивание клапана вокруг оси позволяет зафиксировать максимальное отклонение стрелки индикатора – это значение и есть биение. Допустимый параметр для бензиновых двигателей составляет 0,05-0,08 мм, для дизельных – до 0,04 мм. Превышение указывает на необходимость замены втулки или клапана. Для точной локализации дефекта дополнительно проверяют овальность отверстия втулки нутромером.

Порядок диагностики по замерам

- Подготовка инструментов: индикатор часового типа (цена деления 0,01 мм), стойка с магнитным основанием, чистая ветошь.

- Установка клапана: закрепление в V-образных опорах, исключающее продольное смещение.

- Контрольные точки замера:

- Зона возле фаски тарелки (участок максимальной нагрузки)

- Центральная часть стержня

- Уплотнительная зона маслосъемного колпачка

| Тип двигателя | Допустимое биение (мм) | Критическое значение (мм) |

|---|---|---|

| Бензиновый атмосферный | 0.05-0.07 | ≥0.10 |

| Турбодизель | 0.03-0.04 | ≥0.06 |

| Газовый (ГБО) | 0.04-0.05 | ≥0.08 |

Важно! При замере исключается осевое перемещение клапана. Параллельно анализируется визуальное состояние стержня: задиры, конусность или эллипсность. Если биение в пределах нормы, но на клапане видны локальные повреждения – требуется замена.

Размерные отличия между чугунными и бронзовыми втулками

Основные размерные параметры втулок клапана (внутренний диаметр, наружный диаметр, длина) обычно соответствуют стандартизированным значениям для конкретной модели двигателя, независимо от материала изготовления. Номинальные размеры указываются в технической документации и остаются идентичными для обоих типов втулок при проектировании.

Ключевые различия проявляются в технологических допусках и эксплуатационных зазорах из-за физических свойств материалов. Чугун обладает меньшей пластичностью и более высоким коэффициентом теплового расширения по сравнению с бронзой, что требует корректировки предельных отклонений при обработке и монтаже.

Критические отличия в размерных характеристиках

| Параметр | Чугунные втулки | Бронзовые втулки |

|---|---|---|

| Монтажный натяг | Требуют увеличенного натяга (0.03-0.05 мм) при запрессовке из-за хрупкости | Допускают меньший натяг (0.01-0.03 мм) благодаря пластичности |

| Рабочий зазор с клапаном | 0.05-0.10 мм (компенсирует высокое тепловое расширение) | 0.02-0.06 мм (стабильность размеров при нагреве) |

| Допуск цилиндричности | Менее строгий (±0.015 мм) | Более жесткий (±0.008 мм) |

Эксплуатационные особенности:

- Тепловое воздействие: Чугунные втулки увеличивают зазор на 15-20% при нагреве против 5-10% у бронзовых

- Приработка: Бронза допускает минимальные стартовые зазоры благодаря самосмазывающимся свойствам

- Ремонтные размеры: Чугун хуже поддается расточке из-за пористой структуры

Визуальный осмотр: фото сильных повреждений направляющих

Явные дефекты видны при детальном изучении направляющих втулок через макрофотографии. Износ проявляется в виде глубоких задиров, выработки овальной формы или сколов на внутренней поверхности отверстия.

Критичные повреждения сопровождаются видимыми трещинами, отколотыми фрагментами или неравномерным износом, превышающим допустимые значения по техническим нормативам.

Характерные признаки неисправности

На фотографиях следует обратить внимание на следующие дефекты:

- Задиры и риски – глубокие продольные борозды от трения стержня клапана

- Конусность отверстия – разница диаметров у торцов превышает 0.05 мм

- Эллипсность – деформация окружности при замерах в разных плоскостях

- Отслоение материала – видимые участки выкрашивания антифрикционного покрытия

Особую опасность представляют радиальные трещины, расходящиеся от рабочей поверхности – они свидетельствуют о перегреве и усталости металла.

| Тип повреждения | Визуальный индикатор на фото | Последствия |

| Критичный износ | Видимая ступенька у краёв отверстия | Попадание масла в камеру сгорания |

| Сколы кромок | Неровные края с зазубринами | Зависание клапана |

| Глубокие задиры | Параллельные борозды по всей длине | Ускоренный износ стержня клапана |

Фото с увеличенным масштабом демонстрируют изменение структуры поверхности – появление сетки микротрещин или вкраплений посторонних частиц, внедрённых в материал втулки.

Как определить размеры демонтированной втулки (пример с микрометром)

После демонтажа направляющей втулки клапана подготовьте её к замерам: удалите нагар и отложения металлической щёткой, обезжирьте поверхность растворителем. Убедитесь в отсутствии видимых деформаций или задиров на рабочей поверхности детали.

Используйте микрометр с точностью 0.01 мм. Проверьте калибровку инструмента, сомкнув губки и устанавливая ноль регулировочным ключом. При замере избегайте перекоса втулки относительно измерительных поверхностей.

Порядок измерения

- Зафиксируйте втулку между пяткой и шпинделем микрометра.

- Плавно вращайте трещотку до 3 щелчков, обеспечивая равномерное давление.

- Снимите показания в трёх зонах (у краёв и в центре), поворачивая деталь на 90° между замерами.

Ключевые параметры для сравнения с нормативами:

| Наружный диаметр (D) | Определяет посадку в головку блока |

| Внутренний диаметр (d) | Влияет на зазор с клапаном |

| Овальность | Разница между макс. и мин. значением d |

Рассчитайте среднее значение для каждого параметра. Сопоставьте результаты с таблицей допусков производителя. Отклонение более 0.05 мм по внутреннему диаметру или наличие овальности свыше 0.03 мм обычно указывает на необходимость замены.

Каталоги заводских размеров для легковых и коммерческих авто

![]()

Производители и поставщики автокомпонентов публикуют специализированные каталоги с точными заводскими размерами направляющих втулок клапанов. Эти справочники содержат детализированные данные по каждой модели двигателя, учитывая модификации и года выпуска транспортных средств.

Для легковых и коммерческих авто параметры втулок систематизированы по маркам, объему ДВС и кодам двигателей. Каталоги включают схемы с указанием контрольных точек замеров, допусков и материалов изготовления, что исключает ошибки при ремонте ГБЦ.

Ключевые параметры в каталогах

| Параметр | Описание | Примеры значений |

|---|---|---|

| Наружный диаметр (D1) | Размер посадочного места в головке блока | 10.00-13.50 мм |

| Внутренний диаметр (D2) | Отверстие под стержень клапана | 5.98-8.03 мм |

| Длина (L) | Рабочая высота втулки | 40-65 мм |

| Допуск соосности | Макс. отклонение осей отверстий | 0.01-0.03 мм |

Критически важные аспекты при использовании каталогов:

- Обязательная сверка кода двигателя (например, VIN-расшифровка)

- Учет ревизии ГБЦ – параметры могут отличаться у модернизированных версий

- Маркировка материала: чугун (CH), бронза (Br), спецсплавы

Для коммерческого транспорта (ГАЗ, КамАЗ) каталоги дополнительно указывают параметры под тепловые зазоры и усилие запрессовки. Электронные версии справочников часто содержат интерактивные фильтры по:

- Типу ТС (легковой/грузовой)

- Диаметру клапана (впуск/выпуск)

- Способу фиксации (стопорные кольца, фланцы)

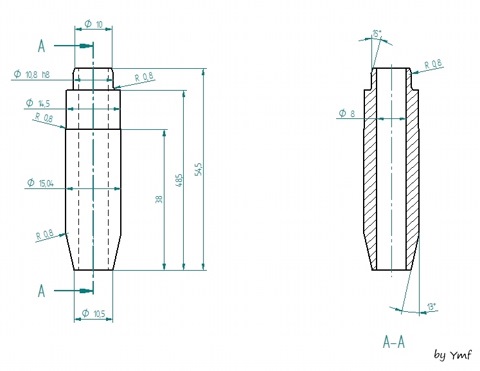

Основные размерные параметры на инженерных схемах двигателей

![]()

На инженерных чертежах направляющих втулок клапанов ключевые размеры обозначаются с помощью выносных линий, размерных чисел и условных символов. Эти параметры обеспечивают точность изготовления и сборки детали в блок цилиндров.

Фотографии схем демонстрируют строгую стандартизацию: размеры всегда указываются в миллиметрах, а критичные допуски сопровождаются специальной маркировкой. Визуально выделяются зоны сопряжения с ГБЦ и зазоры между стержнем клапана и внутренней поверхностью втулки.

Типовые параметры на схемах

Обязательные характеристики, отображаемые на чертежах:

- Диаметр посадочного отверстия (ØA) - с указанием поля допуска для прессовой посадки в головку блока

- Внутренний диаметр направляющей (ØB) - определяет рабочий зазор со стержнем клапана

- Общая длина втулки (L1) - от торца до торца

- Рабочая длина направляющей (L2) - зона контакта со стержнем клапана

| Параметр | Обозначение | Допуск |

|---|---|---|

| Наружный диаметр | Ø 14±0.01 | H7 |

| Внутренний диаметр | Ø 8+0.022/+0.015 | F7 |

| Длина | 62±0.1 | - |

Критичные элементы маркировки:

- Базовые поверхности - отмечены треугольниками

- Шероховатость - значок Ra для внутреннего канала

- Соосность - двухконтурный кружок между осями

Список источников

При подготовке материалов о размерах направляющих втулок клапанов с иллюстрациями использовались специализированные технические источники. Они включают документацию производителей, инженерные справочники и отраслевые стандарты.

Ниже представлен перечень ключевых ресурсов для получения точных данных и визуальных материалов по геометрическим параметрам детали. Все источники содержат актуальную информацию по допускам и методам измерения.

- Каталоги производителей автокомпонентов (например, MAHLE, Federal-Mogul, TRW)

- Технические руководства по ремонту двигателей (Haynes, Mitchell, OEM-мануалы)

- ГОСТ 12438-80 «Втулки направляющие клапанов. Технические условия»

- Справочники по подбору автозапчастей (Elcats, TecDoc, PartSouq)

- Отраслевые базы данных размеров (Global Automotive Specification Database)

- Учебные пособия по конструкции ДВС (издания МГТУ им. Баумана, НАМИ)

- Инженерные статьи в журналах «Двигатель», «Авторемонт»