Размеры стандартных клиновых ремней

Статья обновлена: 28.02.2026

Клиновые ремни остаются ключевым компонентом в передаче вращательного движения между валами промышленного оборудования, сельхозтехники и автомобильных агрегатов.

Правильный подбор размеров клинового ремня напрямую влияет на КПД системы, ресурс узла и отсутствие проскальзывания.

Стандартизация клиновых ремней обеспечивает взаимозаменяемость изделий и унификацию приводов.

Определение клинового ремня и его назначение

Клиновой ремень – гибкий элемент ременной передачи трапециевидного сечения, передающий крутящий момент между шкивами за счёт силы трения. Его профиль (форма поперечного сечения) напоминает равнобедренную трапецию, что обеспечивает увеличенную площадь контакта со стенками канавок шкива.

Назначение клинового ремня заключается в преобразовании вращательного движения ведущего вала в движение ведомого вала с возможностью изменения передаточного числа, компенсации несоосности валов и снижения вибраций. Основные функции:

- Передача мощности от двигателя к навесному оборудованию (генератору, насосу, компрессору, вентилятору).

- Снижение ударных нагрузок благодаря эластичности материала (резина, кордткань).

- Бесшумность работы по сравнению с цепными или зубчатыми передачами.

Основные компоненты конструкции ремня

Клиновой ремень обладает многослойной структурой, где каждый элемент выполняет строго определённую функцию для обеспечения надёжности и эффективности передачи усилия. Конструкция оптимизирована под высокие нагрузки и трение в рабочих условиях.

Стандартная компоновка включает четыре ключевых слоя, работающих как единое целое. От слаженного взаимодействия этих компонентов напрямую зависит износостойкость и КПД передачи.

- Тканевая обёртка (наружный слой): Изготавливается из прочной износостойкой ткани (чаще полиамидной). Защищает внутренние слои от абразивного износа, температурных воздействий и агрессивных сред, обеспечивает гладкую поверхность для контакта со шкивом.

- Корд (силовой слой): Располагается в нейтральной зоне сечения. Состоит из высокопрочных синтетических нитей (полиэстер, арамид) или стального троса. Воспринимает основную растягивающую нагрузку, определяет прочность и стабильность геометрии ремня.

- Резиновая оболочка (основа): Массивный средний слой из специальной вулканизированной резины. Связывает корд с другими элементами, гасит вибрации, обеспечивает гибкость и упругость ремня при изгибах на шкивах.

- Клиновые элементы (рабочие грани): Боковые поверхности трапециевидного профиля, непосредственно контактирующие со стенками канавки шкива. Имеют повышенную плотность резины для лучшего сцепления и сопротивления выкрашиванию. Угол клина стандартизирован (обычно 40°).

Принцип работы клиноременной передачи

Клиноременная передача преобразует вращательное движение между валами с помощью ремня трапециевидного сечения и шкивов с канавками соответствующей формы. За счет клинового профиля ремень плотно входит в пазы шкива, увеличивая площадь контакта и создавая повышенное трение. Это обеспечивает надежную передачу крутящего момента даже при значительных нагрузках и малых межосевых расстояниях.

Сила трения, удерживающая ремень на шкиве, возникает от натяжения ветвей ремня и центробежных сил при вращении. Ведущий шкив, соединенный с двигателем, увлекает ремень за счет трения, а ведомый шкив воспринимает движение через прижатые к его стенкам боковые поверхности ремня. Клиновая форма предотвращает проскальзывание и способствует самозаклиниванию в канавке при увеличении нагрузки.

Ключевые особенности передачи

- Самозаклинивающий эффект: боковые грани ремня при нагрузке сильнее прижимаются к стенкам канавки шкива

- Плавность хода: ремень поглощает вибрации и ударные нагрузки

- КПД передачи: достигает 90-95% благодаря уменьшению проскальзывания

- Передаточное число: регулируется соотношением диаметров шкивов

| Элемент | Функция в передаче |

|---|---|

| Ведущий шкив | Создает тяговое усилие через трение о ремень |

| Ведомый шкив | Воспринимает движение от натянутого ремня |

| Клиновой ремень | Передает энергию за счет сил трения на боковых поверхностях |

Классификация клиновых ремней по ГОСТ

Клиновые ремни в Российской Федерации производятся согласно стандартам ГОСТ, которые устанавливают их типы, размеры и технические требования. Основным регламентирующим документом является ГОСТ 1284.1-89, определяющий конструкцию, геометрию и методы испытаний изделий.

Классификация осуществляется по трём ключевым критериям: типу сечения, длине и конструктивному исполнению. Каждый параметр строго стандартизирован для обеспечения совместимости и работоспособности в механических передачах.

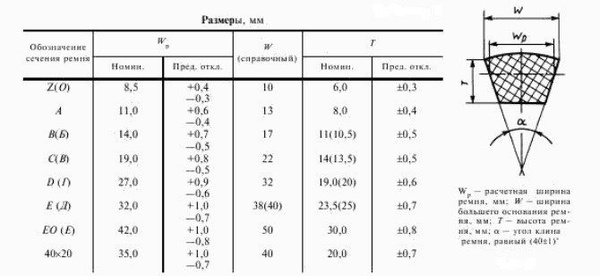

Типы и параметры сечений

Нормальные ремни (классические):

| Обозначение | Ширина, мм | Высота, мм | Угол клина, ° |

|---|---|---|---|

| Z | 10 | 6 | 40 |

| A | 13 | 8 | 40 |

| B | 17 | 11 | 40 |

| C | 22 | 14 | 40 |

| D | 32 | 20 | 40 |

| E | 38 | 25 | 40 |

Узкие ремни (УО):

| Обозначение | Ширина, мм | Высота, мм |

|---|---|---|

| УО (Z) | 10 | 6 |

| УО (A) | 13 | 8 |

| УО (B) | 17 | 11 |

| УО (C) | 22 | 14 |

| УО (D) | 32 | 20 |

| УО (E) | 38 | 25 |

Дополнительные типы:

- Вариаторные (ГОСТ 24848.1-81)

- Вентиляторные (ГОСТ 5813-93)

- Поликлиновые (ГОСТ Р 50841-96)

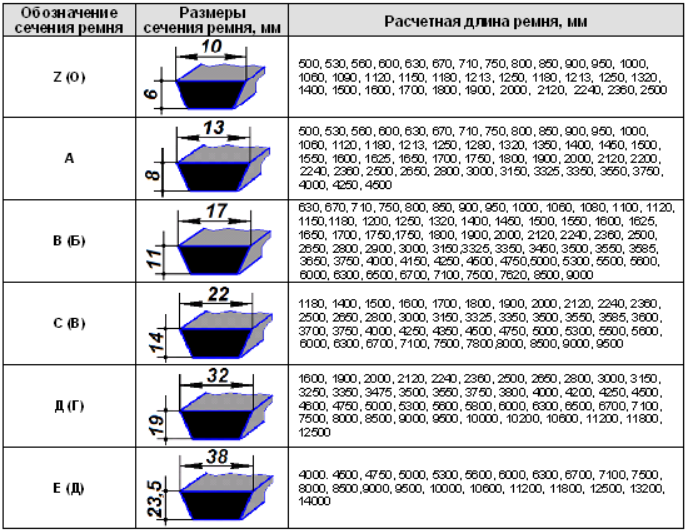

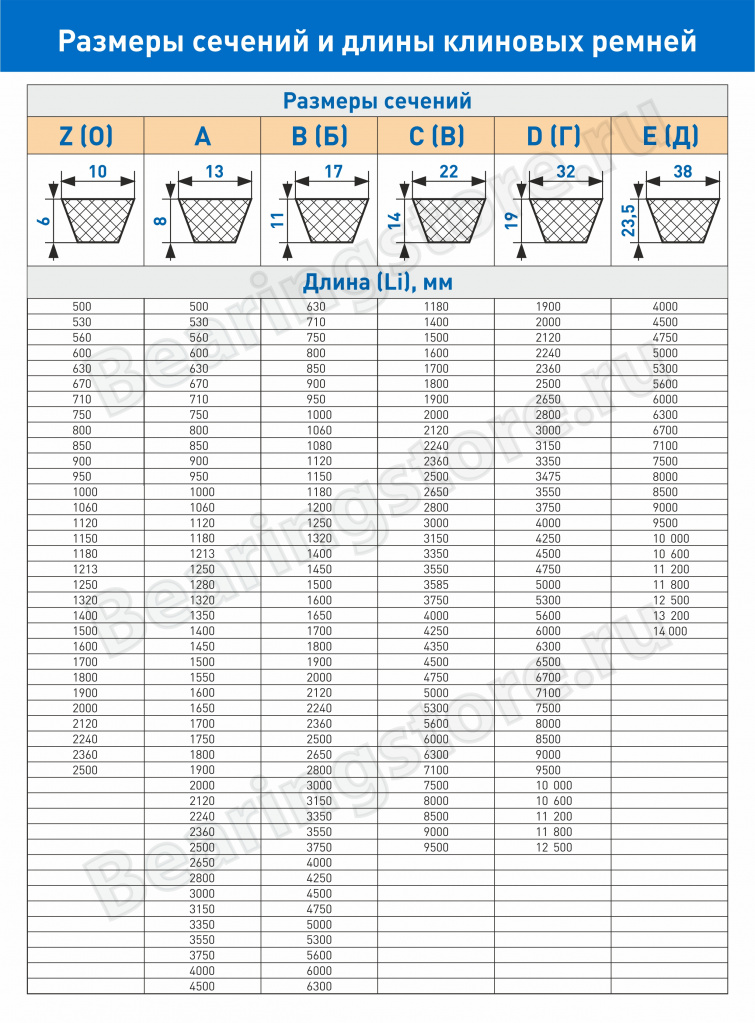

Классификация по длине: Ремни разделяются на типоразмеры по расчётной длине Lp, измеряемой в миллиметрах. Стандартный ряд включает значения от 400 до 14000 мм с градацией согласно ГОСТ 1284.3-89.

Конструктивное исполнение:

- Обёрнутые (кордтканевые или кордшнуровые)

- Нарезные (зубчатые или плоскозубчатые)

- Стандартные и усиленные (маркировка "У")

Стандартный профиль Z: размеры сечения

Профиль Z относится к классическим узким сечениям клиновых ремней по ГОСТ 1284.1-89. Основные размеры сечения строго регламентированы для обеспечения совместимости со шкивами и передачи номинальной мощности.

Геометрия профиля характеризуется следующими ключевыми параметрами, определяющими его эксплуатационные свойства и область применения.

Основные геометрические параметры

| Расчетная ширина (Wp) | 8.5 мм |

| Высота ремня (H) | 8.0 мм |

| Угол клина (α) | 40° ±1° |

| Расчетный диаметр шкива (Dp) | 63–355 мм |

Особенности конструкции:

- Рабочая поверхность выполнена в форме трапеции с закруглёнными вершинами

- Кордшнур из полиэстера расположен на нейтральной линии сечения

- Обкладка из термостойкой резины с тканевым покрытием

Типовые области применения:

- Приводы маломощных станков (сверлильных, точильных)

- Бытовые электродвигатели (стиральные машины, вентиляторы)

- Сельхозтехника с ограниченной нагрузкой (сенокосилки, насосы)

Примечание: Длина ремней профиля Z нормируется отдельно и выбирается по типоразмерному ряду ГОСТ 1284.3-89

Стандартный профиль A: параметры ширины

Основной характеристикой клинового ремня профиля А является его трапециевидное сечение с четко регламентированными размерами. Наружная (верхняя) ширина этого профиля строго стандартизирована и составляет 13 мм. Данный параметр определяет габаритные размеры ремня и влияет на его совместимость с канавками шкивов.

Ключевое значение для передачи мощности имеет расчетная (рабочая) ширина, измеряемая на уровне нейтрального слоя кордшнура. Для профиля А она равна 11 мм. Именно эта ширина участвует в силовом замыкании со шкивом и определяет тяговую способность ремня. Угол клина при этом составляет 40°.

Геометрические параметры профиля

| Параметр | Значение |

|---|---|

| Наружная ширина (W) | 13.0 ± 0.4 мм |

| Рабочая ширина (Wp) | 11.0 мм |

| Высота (H) | 8.0 ± 0.4 мм |

| Угол клина (φ) | 40° ± 1° |

Стандартный профиль B: габариты и особенности

Профиль B относится к классическим клиновым ремням по ГОСТ 1284.1-89 и ISO 4184. Его ключевые габариты строго стандартизированы для обеспечения совместимости со шкивами. Ширина ремня по верхней плоскости составляет 17 мм, высота клиновой части – 11 мм, угол клина равен 40°. Эти параметры гарантируют оптимальное сцепление и распределение нагрузки в пазах шкивов типа B.

Ремни профиля B рассчитаны на передачу средних мощностей (до 15-20 кВт) в промышленных установках: компрессорах, генераторах, станках. Благодаря увеличенной высоте сечения по сравнению с профилем A, они обеспечивают повышенную гибкость при изгибании на малых шкивах и устойчивость к продольному излому. Базовая длина варьируется от 630 мм до 10 000 мм, что охватывает большинство типовых приводов.

| Параметр | Значение |

| Расчетная ширина (Wp) | 17 мм |

| Высота (T) | 11 мм |

| Угол клина (α) | 40° |

| Диапазон длин | 630–10000 мм |

Особенности эксплуатации:

- Минимальный диаметр шкива: 140 мм (обеспечивает сохранение целостности корда)

- Маркировка включает букву Б (ГОСТ) или B (ISO) перед указанием длины в мм

- Рекомендуемая скорость вращения: до 30 м/с для предотвращения вибраций

- Усиленные кордшнуровые тяговые слои выдерживают ударные нагрузки

Стандартный профиль C: размеры высоты клина

Профиль C относится к стандартным клиновым ремням по ГОСТ 1284.1-89 и характеризуется фиксированной геометрией поперечного сечения. Высота клина (h) является ключевым параметром, определяющим совместимость со шкивами и передаваемую мощность.

Для профиля C установлены жесткие требования к высоте клина, которая напрямую влияет на гибкость ремня и минимальный диаметр шкива. Отклонения от норматива приводят к снижению КПД передачи и преждевременному износу.

Основные размеры профиля C

| Параметр | Обозначение | Значение (мм) |

|---|---|---|

| Ширина большого основания | b | 22.0 ± 0.5 |

| Высота клина | h | 14.0 ± 0.5 |

| Расчетная ширина | bₚ | 19.0 |

| Угол клина | φ | 40° ± 1° |

Особенности высоты клина 14 мм:

- Обеспечивает оптимальное соотношение прочности и гибкости

- Требует шкивов с канавками глубиной не менее 16 мм

- Допускает минимальный диаметр шкива 200 мм для плавной работы

Стандартный профиль D: мощностные характеристики

Профиль D относится к классическим стандартным сечениям клиновых ремней и характеризуется крупными габаритами, предназначенными для передачи значительных мощностей в условиях тяжелых эксплуатационных нагрузок. Его стандартные размеры сечения составляют 32 мм по ширине (внешняя ширина) и 19 мм по высоте, что обеспечивает большую площадь контакта со шкивом и высокую несущую способность.

Глубокие клиновые канавки профиля D позволяют ремню эффективно зацепляться со шкивами соответствующего профиля, минимизируя проскальзывание даже под высокой нагрузкой. Это обеспечивает высокий КПД передачи и делает его незаменимым для мощных приводов промышленного оборудования, где требуется надежность и долговечность.

Передаваемая мощность и скоростные режимы

Ключевым преимуществом профиля D является его способность передавать очень высокую мощность, значительно превосходящую возможности меньших профилей (A, B, C). Диапазон эффективно передаваемой мощности для одного ремня профиля D обычно лежит в пределах от 50 кВт до 200 кВт и выше, в зависимости от:

- Диаметра ведущего и ведомого шкивов (чем больше диаметры, тем выше мощность).

- Скорости вращения ремня (оптимальный диапазон часто составляет 15-40 м/с).

- Угла обхвата ремнем меньшего шкива (чем больше угол, тем выше передаваемая мощность).

- Условий эксплуатации (нагрузка, температура, запыленность).

Сравнительная таблица стандартных профилей по мощности

| Профиль | Ширина (мм) | Высота (мм) | Примерный диапазон передаваемой мощности (кВт на ремень) | Типовое применение |

|---|---|---|---|---|

| A | 13 | 8 | 0.75 - 7.5 | Малые станки, вентиляторы, быт. техника |

| B | 17 | 11 | 1.5 - 15 | Станки средней мощности, генераторы, насосы |

| C | 22 | 14 | 7.5 - 75 | Промышленные вентиляторы, компрессоры, крупные насосы |

| D | 32 | 19 | 50 - 200+ | Мощные компрессоры, дробилки, крупные вентиляторы, тяжелые конвейеры |

| E | 38 | 25 | 100 - 300+ | Экстремально мощные приводы (редко, часто заменяется поликлином) |

Важными особенностями использования профиля D для достижения заявленных мощностных характеристик являются:

- Точность настройки натяжения: Из-за высокой жесткости и передаваемых усилий критически важно правильное начальное натяжение ремня и регулярный контроль его состояния. Слишком слабое натяжение ведет к проскальзыванию и перегреву, слишком сильное - к перегрузке подшипников и сокращению срока службы ремня.

- Требования к шкивам: Шкивы должны строго соответствовать профилю D по размеру и углу канавки (обычно 34°-38°). Несоответствие профиля шкива профилю ремня резко снижает мощность и ресурс.

- Шум и вибрация: На высоких скоростях вращения (близких к верхней границе диапазона 40 м/с) ремни профиля D могут генерировать больше шума и вибрации по сравнению с узкими профилями или поликлиновыми ремнями.

Таким образом, профиль D является оптимальным выбором для мощных, тяжелонагруженных промышленных приводов, где его размеры и конструкция обеспечивают необходимую надежность и способность передавать крутящий момент в сотни киловатт при условии правильного подбора, монтажа и обслуживания.

Стандартный профиль E: область применения

Клиновые ремни профиля E относятся к категории узких ремней с увеличенной высотой сечения. Их ключевая характеристика – высота 20 мм при ширине 38 мм, что обеспечивает высокую передаваемую мощность и повышенную гибкость в поперечном направлении по сравнению с классическими профилями (A, B, C, D).

Основное назначение профиля E – передача значительных крутящих моментов в высокомощных промышленных агрегатах. Они применяются в условиях, требующих надежности при длительных интенсивных нагрузках и больших диаметрах шкивов.

Типовые сферы эксплуатации

- Тяжелое промышленное оборудование: мощные компрессоры, крупные насосные станции, вентиляционные системы большого диаметра, экструдеры.

- Энергетика и генерация: приводы дизель-генераторов, турбогенераторов, паровых турбин.

- Горнодобывающая и перерабатывающая отрасль: дробилки, мельницы (шаровые, стержневые), конвейеры большой протяженности.

- Специализированная техника: приводы морских судовых механизмов, мощные сельскохозяйственные комбайны и тракторы.

| Параметр | Значение профиля E | Практическое значение |

|---|---|---|

| Расчетная мощность на ремень | До 600 кВт и более | Возможность замены нескольких ремней классических профилей одним ремнем E |

| Минимальный диаметр шкива | ≥ 355 мм | Использование на валах с большими посадочными диаметрами |

| Диапазон длин (ГОСТ/ISO) | От 1900 мм до 16000 мм | Охват широкого спектра межцентровых расстояний в крупногабаритных машинах |

Выбор ремня профиля E требует тщательного расчета нагрузки и соответствия характеристик шкивов (диаметр, угол канавки). Их применение экономически оправдано при необходимости замены нескольких параллельных ремней профилей C или D одним ремнем E, что упрощает конструкцию привода и повышает надежность.

Метод измерения рабочей длины ремня

Рабочая длина клинового ремня (Lp) – ключевой параметр для корректного подбора и замены. Она определяется как длина нейтральной линии (слоя) ремня, проходящей через условный центр сечения и не подверженной растяжению или сжатию при изгибе. Точное измерение критично для обеспечения правильного натяжения и передачи мощности без проскальзывания.

Непосредственный замер рулеткой по внешней или внутренней окружности приводит к значительным погрешностям из-за разной степени деформации слоев ремня. Поэтому для точного определения Lp применяются специализированные методы, учитывающие геометрию шкивов и положение ремня.

Основные методы измерения

Существует два стандартных подхода:

- Расчет по контрольному диаметру шкивов:

- Измерьте межосевое расстояние (a) между центрами валов.

- Определите расчетные диаметры шкивов (Dp1 и Dp2), указанные в их маркировке или технической документации.

- Используйте формулу:

Lp = 2a + π(Dp1 + Dp2)/2 + (Dp2 - Dp1)²/(4a)

- Практический замер с помощью контрольного шкива:

- Наденьте ремень на эталонный шкив с известным расчетным диаметром (Dp).

- Создайте ремню стандартное натяжение (например, усилием 5 Н на ветвь для сечения А).

- Измерьте расстояние (l) между осями шкивов.

- Рассчитайте рабочую длину: Lp = 2l + πDp

Важно: Все измерения проводятся при температуре 20±2°C. Готовые ремни маркируются номинальной рабочей длиной (например, "Lp 1250"), что упрощает идентификацию.

Понятие расчетной длины клинового ремня

Расчетная длина (Lp) клинового ремня – это ключевой геометрический параметр, определяющий его размер и необходимый для правильного подбора и установки в приводе. Она представляет собой длину воображаемой линии, проходящей через нейтральный слой ремня (слой, не испытывающий ни растяжения, ни сжатия при изгибе вокруг шкивов). Эта линия расположена на определенном расстоянии от наружной поверхности ремня, соответствующем расчетному диаметру шкива (dp).

Использование расчетной длины критично, так как она обеспечивает корректное сопряжение ремня с профилем канавки шкива и точное определение межосевого расстояния. Указанная в обозначении ремня длина (например, "А-1180") всегда соответствует именно расчетной длине Lp, а не наружной (Lнар) или внутренней (Lвн). Неправильное определение Lp приводит к ошибкам в подборе, снижению КПД передачи и преждевременному износу.

Особенности и практическое применение

Знание расчетной длины позволяет:

- Точно подбирать ремень по стандартным типоразмерам (ГОСТ 1284.1-89, ISO 4184).

- Рассчитывать межосевое расстояние (a) между шкивами для оптимального натяжения и долговечности передачи.

- Обеспечивать правильную посадку в канавках шкивов, гарантируя максимальную площадь контакта и передачу усилия.

Соотношение расчетной длины с другими длинами:

| Тип длины | Обозначение | Описание |

|---|---|---|

| Расчетная | Lp | Длина нейтрального слоя. Основная характеристика для подбора. |

| Внутренняя | Lвн | Длина по внутренней (короткой) стороне ремня. Меньше Lp. |

| Наружная | Lнар | Длина по наружной (длинной) стороне ремня. Больше Lp. |

Для замера Lp на снятом ремне используют специальный прибор (ремнемер) или расчет по формуле через диаметр шкива и межосевое расстояние. При проектировании новой передачи Lp вычисляют теоретически, а затем выбирают ближайшее стандартное значение из таблиц ГОСТ или ISO. Использование нестандартной длины требует индивидуального изготовления ремня.

Как определить внутренний периметр ремня

Внутренний периметр клинового ремня – ключевой параметр, соответствующий длине его внутренней рабочей поверхности, контактирующей со шкивами. Этот размер напрямую влияет на правильность посадки ремня в канавках шкива и передачу крутящего момента. Стандартные значения внутреннего периметра регламентированы ГОСТ 1284.1-89 и ISO 4184, где каждый типоразмер (например, Z(0), А(1), Б(2)) имеет четко заданный диапазон длин.

Для определения внутреннего периметра выполните следующие шаги:

Методы измерения

Способ 1: Использование маркировки

- Найдите заводскую маркировку на ремне (пример: "Б-1400").

- Буква обозначает профиль (Б = тип Б), цифра – внутреннюю длину в миллиметрах (1400 мм).

Способ 2: Практическое измерение

- Снимите ремень с оборудования.

- Уложите его на ровную поверхность внутренней стороной вверх.

- Измерьте длину по внутреннему контуру с помощью гибкой рулетки или шнура с последующим замером линейкой.

- Для точности проведите 2-3 замера и вычислите среднее значение.

| Профиль ремня | Типовой внутренний периметр (мм) |

|---|---|

| Z(0) | 630–3150 |

| A(1) | 800–4000 |

| Б(2) | 1120–6300 |

| В(3) | 1800–10000 |

Важно: Избегайте сильного натяжения рулетки при замере – это исказит результат. Для ремней с повреждениями или деформацией используйте маркировку или замените изделие.

Расчет наружной длины для замены

При замене клинового ремня измеряют его наружную длину рулеткой в состоянии покоя. Это расстояние между крайними точками внешней поверхности ремня, натянутого без усилия. Результат фиксируют в миллиметрах.

Наружная длина не совпадает с расчетной (рабочей), указанной в маркировке. Для корректного подбора аналога наружное измерение пересчитывают в расчетную длину по формуле с учетом типа профиля.

Формула пересчета и параметры

Расчетная длина (Lp) = Lнар – 2 × h, где:

- Lнар – измеренная наружная длина (мм);

- h – высота профиля ремня (мм), зависящая от типа сечения.

Стандартные значения высоты профиля:

| Тип профиля | Высота (h), мм |

|---|---|

| Z, О (Z) | 2.0 |

| А (A) | 2.8 |

| Б (B) | 3.5 |

| В (C) | 5.3 |

| Г (D) | 6.0 |

| Д (E) | 9.0 |

Пример: Для ремня Б-1250 (наружная длина 1250 мм): Lp = 1250 – (2 × 3.5) = 1243 мм. Подбирается ближайший стандартный типоразмер – 1240 мм.

Если тип профиля неизвестен, его определяют по ширине верхней части или сравнением с эталоном. Готовый результат округляют до ближайшего значения из стандартного ряда ГОСТ 1284.1-89.

Система обозначений по ISO 4184

Стандарт ISO 4184 регламентирует единую систему маркировки классических клиновых ремней, обеспечивая унификацию их идентификации по геометрическим параметрам. Он определяет структуру обозначений, основанную на типе профиля и номинальной длине, что исключает разночтения при подборе комплектующих для приводных механизмов.

Обозначение ремня формируется из буквенно-цифрового кода, где буква указывает на сечение профиля (Y, Z, A, B, C, D, E), а цифры – на номинальную расчетную длину (Lp) в миллиметрах. Расчетная длина соответствует нейтральному слою ремня и является ключевым размером для совместимости со шкивами.

Структура обозначения и параметры профилей

Пример расшифровки маркировки B 1250:

- B – тип профиля (ширина: 17 мм, высота: 11 мм)

- 1250 – номинальная длина (1250 мм)

| Тип профиля | Ширина (мм) | Высота (мм) | Угол клина (°) |

|---|---|---|---|

| Y | 6.0 | 4.0 | 40 ±1 |

| Z | 10.0 | 6.0 | |

| A | 13.0 | 8.0 | |

| B | 17.0 | 11.0 | |

| C | 22.0 | 14.0 | |

| D | 32.0 | 19.0 | |

| E | 38.0 | 25.0 |

Допустимые отклонения длины варьируются в зависимости от типоразмера: для ремней длиной до 1000 мм – ±8 мм, свыше 1600 мм – ±15 мм. Указанные параметры гарантируют взаимозаменяемость продукции от разных производителей при соблюдении стандарта ISO 4184.

Маркировка клиновых ремней по ГОСТ

Маркировка стандартных клиновых ремней в России регламентируется ГОСТ 1284.1-89 и ГОСТ 1284.3-89. Основными параметрами, указываемыми в обозначении, являются тип профиля (сечение) и номинальная расчетная длина. Расчетная длина соответствует длине нейтрального слоя ремня и измеряется в миллиметрах.

Обязательными элементами маркировки являются буквенное обозначение сечения (например: Z, А, Б, В) и цифровое значение номинальной длины. Для узких ремней дополнительно указывается буква «У» перед сечением. Примеры маркировки: «А-1400» (стандартный ремень типа А длиной 1400 мм), «УБ-2240» (узкий ремень типа Б длиной 2240 мм).

Основные типы сечений по ГОСТ

| Обозначение типа | Ширина (мм) | Высота (мм) |

|---|---|---|

| Z (О) | 10 | 6 |

| A | 13 | 8 |

| Б (B) | 17 | 11 |

| В (C) | 22 | 14 |

| Г (D) | 32 | 20 |

| Д (E) | 38 | 23 |

| УА | 12.7 | 10 |

| УБ | 16.3 | 13 |

Важно: При замене ремня необходимо сверять номинальную длину и тип профиля согласно маркировке. Угол клина для всех типов составляет 40°. Дополнительно на ремнях могут указываться дата изготовления и товарный знак производителя.

Клиновые ремни узкого сечения: преимущества

Узкоклиновые ремни отличаются от стандартных клиновых вариантов уменьшенной высотой сечения при сохранении или увеличении передаваемой мощности. Эта конструктивная особенность обеспечивает ряд эксплуатационных преимуществ в современных механизмах.

Их применение особенно актуально в условиях ограниченного пространства и требований к высокой энергоэффективности. Основные достоинства связаны с улучшенными динамическими характеристиками и универсальностью.

Ключевые выгоды применения

Среди главных преимуществ узких клиновых ремней выделяют:

- Повышенная гибкость – сокращает потери энергии на изгиб и снижает нагрев

- Высокая удельная мощность – передача до 3х большего усилия по сравнению с классическими ремнями при равной ширине

- Работа на малых шкивах – минимальный диаметр шкивов уменьшен на 25-30%

- Энергоэффективность – КПД передачи достигает 98% благодаря снижению вибрации

- Компактность приводов – уменьшение габаритов и массы механизмов

- Увеличенный ресурс – срок службы в 1.5-2 раза выше стандартных аналогов

Дополнительным преимуществом является унификация – большинство узких ремней взаимозаменяемы между производителями согласно международным стандартам ISO, RMA и DIN. Это упрощает подбор и обслуживание оборудования.

Поликлиновые ремни: сравнение с классикой

Поликлиновые ремни (ручейковые) принципиально отличаются от стандартных клиновых конструкцией. Вместо одного трапециевидного клина они оснащены множеством продольных микрорубчиков (обычно от 3 до 20) на рабочей поверхности. Это обеспечивает гибкость в поперечном направлении и позволяет работать на шкивах малого диаметра.

Эксплуатационные характеристики поликлиновых ремней превосходят классические модели. Благодаря увеличенной площади контакта со шкивом передаваемая мощность возрастает на 30-50% при тех же габаритах. Одновременно снижается проскальзывание, что повышает КПД передачи до 98%.

Ключевые преимущества перед классическими клиновыми ремнями

- Компактность: Замена нескольких клиновых ремней одним поликлиновым экономит пространство

- Гибкость установки: Возможность обратного изгиба и работа на шкивах Ø ≤ 45 мм

- Стабильность: Отсутствие эффекта перекатывания в канавках шкива

- Долговечность: Срок службы выше в 2-3 раза благодаря равномерному распределению нагрузки

Ограничения: Требуют точной соосности шкивов и боятся масляного загрязнения. Несовместимы со шкивами для классических клиновых ремней из-за иного профиля канавок.

| Параметр | Клиновые классические | Поликлиновые |

|---|---|---|

| Угол клина | 40° | 40° (каждый микрорубчик) |

| Передаваемая мощность | Базовая | +30-50% |

| Минимальный Ø шкива | 70-100 мм | 45-60 мм |

| Количество ремней для одинаковой нагрузки | 2-5 шт | 1 шт |

Важно: При замене классических ремней поликлиновыми требуется полная замена шкивов. Маркировка включает букву PH (европейский стандарт) или PK (ISO) с цифрой, обозначающей количество ручьев (пример: PH 10).

Ремни зубчатого типа: когда применяются

Зубчатые ремни (поликлиновые) отличаются наличием поперечных зубьев на внутренней стороне. Их основное назначение – обеспечение синхронной передачи вращения без проскальзывания в механизмах, требующих точного согласования положения валов. Конструкция сочетает гибкость плоских ремней с высокой сцепной способностью клиновых.

Ключевое преимущество – постоянство передаточного отношения даже при высоких скоростях и переменных нагрузках. Отсутствие проскальзывания делает их незаменимыми в системах, где синхронность критична. Дополнительные плюсы: снижение вибрации, компактность и повышенный КПД по сравнению с обычными клиновыми аналогами.

Типичные сферы использования

- Автомобилестроение: приводы ГРМ (газораспределительных механизмов), балансирных валов, ТНВД.

- Точное машиностроение: станки с ЧПУ, координатные столы, роботизированные комплексы.

- Полиграфическое оборудование: печатные машины, плоттеры, фальцевальные аппараты.

- Конвейерные системы: синхронизированные транспортеры упаковочных линий.

- Бытовая техника: приводы стиральных машин, промышленных пылесосов, компрессоров.

Общие ошибки при замере старых ремней

Одной из ключевых ошибок является измерение ремня без предварительного снятия натяжения. Когда клиновый ремень находится под нагрузкой на шкивах, он растянут и деформирован, что приводит к получению заведомо неверной длины при попытке замерить его рулеткой или шнуром. Результаты таких замеров будут значительно отличаться от фактической расчетной длины ремня.

Другая распространенная проблема – использование изношенного ремня как точного эталона для замены. Со временем ремни вытягиваются, а их клиновые грани истираются, что изменяет как длину, так и профиль. Копирование размеров такого образца без учета степени износа гарантированно приведет к ошибке в подборе нового экземпляра.

Типичные ошибки и их последствия

Неправильное определение расчетной длины: Многие замеряют внешний периметр ремня, в то время как стандартная длина клиновых ремней всегда указывается по расчетной линии натяжения (на уровне нейтрального слоя). Разница между внешней и расчетной длиной может достигать 3-5%.

- Замер по внешней стороне

- Приводит к завышению длины

- Не учитывает разницу в маркировке производителей

- Игнорирование растяжения

- Старые ремни удлиняются на 5-8%

- Новый ремень аналогичной маркировки окажется длиннее изношенного

- Некорректное позиционирование рулетки

- Изгибы ленты вдоль контура ремня

- Недоучет глубины канавок шкива

| Ошибка | Результат | Решение |

|---|---|---|

| Измерение на шкивах | Погрешность до 10% | Снимать ремень перед замером |

| Использование линейки вместо рулетки | Неточность дугового контура | Применять гибкую измерительную ленту |

| Замер без учета сечения | Несоответствие профиля | Определять тип (A, B, C) по шаблону |

Важно: Для точного определения размера всегда используйте специальные таблицы соответствия расчетной длины и маркировки. При сильном износе старого ремня применяйте метод замера по шкивам с помощью кордовой нити с последующим прибавлением поправочного коэффициента.

Как использовать кордшнур для точного измерения

При замене клиновых ремней точное определение длины критически важно для корректной работы передачи. Кордшнур (прочная нить или шпагат) позволяет измерить фактическую траекторию движения ремня на шкивах, особенно при сложной конфигурации или отсутствии старого образца.

Для проведения замеров потребуется кордшнур длиной не менее 1,5 метра, линейка или рулетка, а также возможность свободного доступа к шкивам. Предварительно снимите старый ремень и очистите канавки от загрязнений.

Пошаговый метод измерения

- Проложите шнур по пути движения ремня:

- Обведите шнур вокруг ведущего и ведомого шкивов

- Повторите маневр для всех роликов (натяжителей, обводных)

- Сымитируйте натяжение:

- Приложите усилие 4-6 кг к центру шнура (аналогично рабочему натяжению ремня)

- Используйте динамометр или подвесьте груз для точности

- Зафиксируйте и измерьте:

- Отметьте точки соприкосновения шнура маркером

- Снимите шнур и измерьте длину между метками рулеткой

Особенности расчета

| Конфигурация привода | Формула длины |

| Два шкива | L = 2×I + 1,57×(D+d) + (D-d)²/(4×I) |

| С натяжным роликом | Lобщ = Lосн + 2×π×Rролика |

Где: I – межцентровое расстояние, D/d – диаметры шкивов, R – радиус ролика. Для точного подбора сравните полученное значение с расчетной длиной в стандартных таблицах ГОСТ 1284.1-89, округлив результат в большую сторону.

Износ ремней и учет удлинения при замене

В процессе эксплуатации клиновые ремни подвергаются естественному износу, проявляющемуся в увеличении их длины. Это вызвано деформацией кордшнура и истиранием резинотканевых элементов под нагрузкой. Удлинение нарушает геометрию передачи, снижая эффективность работы.

Пренебрежение контролем удлинения при замене приводит к проскальзыванию ремня, перегреву шкивов, вибрациям и ускоренному выходу узла из строя. Новый ремень должен компенсировать изменение длины изношенного аналога для сохранения натяжения.

Ключевые аспекты замера и замены

Методика замера: Длину изношенного ремня измеряют при снятом натяжении рулеткой по внешней окружности. Сравнивают результат с номинальным размером нового ремня. Допустимое удлинение обычно не превышает 3-5% от исходной длины.

| Тип ремня | Допустимое удлинение (%) | Последствия превышения |

|---|---|---|

| A, B (узкие) | 2.5-3% | Проскальзывание, вибрация |

| C, D (классические) | 3-4% | Снижение КПД, перегрев |

| E, EO (широкие) | 4-5% | Деформация шкивов |

Правила подбора нового ремня:

- При замене одиночного ремня выбирайте размер, соответствующий длине до износа (ориентируйтесь на маркировку)

- При одновременной замене комплекта все ремни должны быть одного типоразмера и партии

- Для приводов с регулируемым натяжением установите шкивы в среднее положение

Контроль состояния включает регулярный замер длины и визуальную проверку на трещины, расслоения и глянцевитость боковин. При достижении критического удлинения ремень подлежит обязательной замене независимо от внешнего вида.

Определение номинальной длины новых ремней

Номинальная длина клинового ремня – это расчетная длина, измеренная по нейтральному слою (корду) при определенном натяжении. Она является базовой характеристикой для маркировки и подбора стандартных ремней, отличаясь от фактической наружной длины из-за особенностей трапециевидного сечения профиля.

Для корректного измерения используют специальные стенды с калиброванными шкивами, где ремень натягивается с эталонным усилием. Длина фиксируется по делительной окружности шкивов, что исключает погрешности от деформации корда и обеспечивает воспроизводимость результатов.

Ключевые аспекты определения длины

Стандартизация: Номинальная длина регламентируется ГОСТ 1284.1-89 (ISO 4184) и указывается в миллиметрах. Маркировка наносится на ремень (например, "Б-1400" для профиля Б длиной 1400 мм).

Расчетные методы: При отсутствии стенда применяют формулы:

Lном = Lнар – π·h

где:

• Lнар – длина по наружной поверхности

• h – высота сечения ремня

• π ≈ 3,14

| Профиль ремня | Высота (h), мм | Пример расчета для Lнар=1500 мм |

|---|---|---|

| Z(УО) | 8 | 1500 – 3,14×8 ≈ 1475 мм |

| А(УА) | 10 | 1500 – 3,14×10 ≈ 1469 мм |

| Б(УБ) | 13 | 1500 – 3,14×13 ≈ 1459 мм |

Типовые диапазоны длин:

- Профиль Z(УО): 400–2500 мм

- Профиль А(УА): 500–4000 мм

- Профиль Б(УБ): 800–6300 мм

- Профиль В(УВ): 1800–10000 мм

Практические рекомендации: При замене ремней всегда сверяйте номинальную длину, указанную в документации оборудования. Использование ремней с отклонением более ±0,8% от стандартного значения приводит к снижению КПД передачи и ускоренному износу.

Расчет межосевого расстояния приводов

Для точного расчета межосевого расстояния (a) при известной длине ремня (L) и диаметрах шкивов (D₁ - малого, D₂ - большого) используется формула: a = [2L - π(D₂ + D₁)] / 4 + √{[2L - π(D₂ + D₁)]² - 8(D₂ - D₁)²} / 8. Уравнение решается относительно a при подстановке стандартных значений L, D₁ и D₂ из ГОСТ 1284.1-89.

Допустимый диапазон межосевого расстояния определяется условиями: минимальное значение aₘᵢₙ = 0,55(D₁ + D₂) + T (где T - высота сечения ремня), максимальное aₘₐₓ = 2(D₁ + D₂). Рекомендуется предусматривать регулировку ±3% от расчетного значения для компенсации вытяжки ремня.

Порядок расчета

Основные этапы определения межосевого расстояния:

- Выбрать типоразмер ремня (Z, A, B, C и т.д.) по передаваемой мощности

- Определить диаметры шкивов из стандартного ряда ГОСТ 20889-88

- Рассчитать ориентировочную длину ремня: L₀ = 2a₀ + π(D₂ + D₁)/2 + (D₂ - D₁)²/(4a₀)

- Подобрать ближайшую стандартную длину L из ГОСТ 1284.1-89

- Уточнить межосевое расстояние по формуле с учетом выбранного L

Коэффициенты для клиновых ремней:

| Сечение | Высота T (мм) | Минимальный диаметр шкива (мм) |

|---|---|---|

| Z(0) | 6 | 63 |

| A | 8 | 90 |

| B | 10.5 | 125 |

| C | 13.5 | 200 |

| D | 19 | 355 |

| E | 23.5 | 500 |

Важно! Проверьте угол обхвата малого шкива: α = 180° - 57(D₂ - D₁)/a. При α < 120° требуется увеличить межосевое расстояние или применить натяжной ролик.

Сопоставление диаметров шкивов ремню

Диаметр шкива напрямую влияет на срок службы клинового ремня и эффективность передачи. Слишком малый диаметр вызывает чрезмерный изгиб ремня, что ускоряет разрушение корда и резины. Это приводит к перегреву, потере мощности и преждевременному выходу из строя.

Каждый типоразмер стандартного клинового ремня (Z, A, B, C, D, E) имеет строго регламентированный минимально допустимый диаметр ведущего шкива. Использование шкивов меньшего диаметра недопустимо, так как нарушает нормальную работу передачи и ведет к проскальзыванию. Максимальный диаметр ограничен лишь конструктивными возможностями механизма и необходимостью обеспечения правильного натяжения.

Рекомендуемые параметры для стандартных ремней

Основные соотношения для распространенных типов:

| Тип ремня | Минимальный диаметр шкива (мм) | Типовой диапазон диаметров (мм) |

|---|---|---|

| Z (Z0) | 63 | 71-400 |

| A (А) | 90 | 100-630 |

| B (Б) | 125 | 140-800 |

| C (В) | 200 | 224-1250 |

| D (Г) | 315 | 355-1600 |

| E (Д) | 500 | 560-2000 |

Ключевые правила подбора:

- Диаметры ведущего и ведомого шкивов определяют передаточное число (i = D₂/D₁).

- Одинаковые шкивы применяются для равных скоростей (i = 1).

- При разных диаметрах меньший шкив всегда устанавливается на вал с большей скоростью вращения.

- Расчетная длина ремня должна точно соответствовать межосевому расстоянию и сумме длин дуг обхвата шкивов.

Отклонение от рекомендованных диаметров вызывает:

- Сокращение ресурса ремня из-за перегрузок при малых шкивах.

- Проскальзывание и вибрацию при недостаточном сцеплении.

- Увеличение габаритов передачи при избыточно больших шкивах.

Минимальный радиус изгиба для ремня

Минимальный радиус изгиба – критически важный параметр для клиновых ремней. Он обозначает наименьший допустимый радиус кривизны, на который можно изгибать ремень при установке и эксплуатации без риска его повреждения. Превышение этого значения приводит к резкому сокращению срока службы.

Изгиб ремня на радиус меньше минимального вызывает чрезмерные напряжения в несущем кордшнуре и оберточной ткани. Это провоцирует расслоение элементов ремня, разрушение корда, ускоренный износ боковых граней и существенно повышает вероятность внезапного обрыва.

Факторы, влияющие на минимальный радиус

Значение минимального радиуса изгиба напрямую зависит от типа и размеров ремня:

- Профиль сечения: Чем крупнее профиль (больше высота), тем больше минимальный радиус.

- Материал корда: Ремни с полиэфирным или арамидным кордом могут допускать несколько меньшие радиусы, чем с традиционным кордом из вискозного шнура.

- Конструкция: Усиленные ремни (например, с носкостойким покрытием) могут иметь специфические требования.

Таблица ориентировочных минимальных радиусов изгиба для стандартных клиновых ремней (ГОСТ 1284.1-89 / ISO 4184):

| Профиль ремня | Минимальный радиус изгиба (мм) |

|---|---|

| Z (Z0) | 10 |

| A (A0) | 15 |

| B (B0) | 20 |

| C (C0) | 45 |

| D (D0) | 75 |

| E (E0) | 90 |

Важно: Приведенные значения являются ориентировочными. Точный минимальный радиус изгиба для конкретной марки и типа ремня всегда указывается в технической документации производителя. Его соблюдение – обязательное условие для надежной и долговечной работы привода.

Отклонения длин в одной комплектной группе

При комплектации передачи несколькими клиновыми ремнями их фактические длины должны строго соответствовать друг другу. Неравномерность распределения нагрузки возникает при разнице длин всего на 1-2%, что приводит к перегрузу более коротких ремней, ускоренному износу и вибрациям.

Стандарты ГОСТ 1284.1-89 и ISO 4184 устанавливают предельные отклонения длин для ремней, работающих в группе. Ремни сортируются производителем в комплектные группы с маркировкой "К" или "Komplekt", где разброс длин не превышает регламентированных значений.

Нормируемые параметры

| Номинальная длина (Lp), мм | Макс. отклонение в группе (±ΔL), мм |

|---|---|

| До 1000 | 3 |

| 1000–1600 | 4 |

| 1600–2500 | 6 |

| 2500–4000 | 8 |

| Свыше 4000 | 12 |

Критические последствия несоблюдения:

- Сокращение ресурса передачи на 30-50%

- Резонансные колебания и шум

- Деформация валов и подшипников

Для проверки соответствия все ремни в группе одновременно натягиваются с усилием 50 Н/ремень. Допустимая разница измерений под нагрузкой – не более 0.5% от номинальной длины. Ремни с отклонениями свыше нормы в группу не допускаются.

Влияние угла канавки шкива на срок службы клинового ремня

Угол канавки шкива напрямую влияет на распределение нагрузки и степень трения в зоне контакта с боковыми гранями ремня. При несоответствии угла профиля шкива номинальному углу клина ремня (обычно 40°) возникает неравномерное давление на рабочие поверхности. Это приводит к ускоренному износу верхнего слоя кордткани и резиновой прослойки из-за проскальзывания или локального перегрева.

Оптимальный угол шкива должен быть на 1-2° меньше угла ремня (например, 38° для стандартного 40° клина) для компенсации упругой деформации резины под нагрузкой. При превышении этого диапазона клин "ложится" на дно канавки, теряя площадь контакта, а при занижении – пережимается у основания, вызывая деформацию несущего корда.

Последствия отклонений угла

- Увеличенный угол (>40°): Концентрация давления на вершине клина → истирание верхнего слоя ремня, расклинивание

- Сильно заниженный угол (<36°): Зажим основания клина → перегрев, расслоение слоёв, разрыв корда

| Отклонение угла | Эффект | Влияние на ресурс |

|---|---|---|

| +4° от номинала | Проскальзывание вершины | Сокращение на 45-60% |

| -3° от номинала | Зажатие корда | Сокращение на 30-40% |

| Норма (38-39°) | Равномерный контакт | Максимальный ресурс |

Критично проверять износ шкивов при замене ремней: даже при использовании стандартного ремня деформированные канавки с изменённым углом ускорят выход нового привода из строя. Рекомендуется измерять угол шаблоном при ТО и шлифовать/заменять шкивы при отклонении >1°.

Центрирование ремня на шкивах: практика

Правильное центрирование ремня на шкивах напрямую влияет на срок службы передачи. Смещение даже на 1° относительно оси вращения приводит к перекосу, ускоренному износу боковых граней ремня и подшипников валов. Критически важно обеспечить параллельность валов и совпадение плоскостей шкивов до установки ремня.

Контроль центровки выполняется с помощью линейки, лазерного инструмента или натянутой струны. Линейку прикладывают к боковым поверхностям обоих шкивов (со стороны канавок) – зазоры между ней и шкивами должны отсутствовать по всей длине контакта. Лазерные центровочные системы обеспечивают точность до 0,1 мм, что особенно важно для мощных передач с длинными межосевыми расстояниями.

Ключевые этапы и методы

При выявлении перекоса используйте следующие корректировки:

- Горизонтальное смещение: регулировка положения электродвигателя на салазках или перемещение станины агрегата

- Угловое смещение: установка прокладок под опоры одного из валов для изменения угла наклона

- Вертикальное смещение: изменение высоты платформы привода с помощью регулировочных винтов

Важно: После корректировки положения механизмов проверьте центровку повторно при проворачивании валов на 90°, 180° и 270° для исключения биения шкивов.

Таблица допустимых отклонений центровки для клиноременных передач:

| Тип передачи | Макс. угловое смещение | Макс. параллельное смещение (мм/м длины ремня) |

|---|---|---|

| Закрытые кожухом | 0.2° | 0.3 |

| Открытые стандартные | 0.5° | 0.8 |

| Вентиляторы, насосы | 1.0° | 1.5 |

Нормы натяжения ремня для разных профилей

Правильное натяжение клинового ремня критически влияет на КПД передачи, ресурс подшипников и срок службы самого ремня. Недостаточное усилие вызывает проскальзывание и перегрев, а чрезмерное – перегрузку валов и ускоренный износ.

Нормы натяжения определяются геометрией профиля, длиной ремня, мощностью передачи и типом нагрузки. Для контроля применяют методы статического прогиба или измерения частоты колебаний специальным тензометром.

Типовые значения усилия натяжения

| Профиль | Усилие на ветвь (Н) | Метод проверки |

|---|---|---|

| Z (10×6) | 60-80 | Прогиб 16 мм/100 мм длины |

| A (13×8) | 100-130 | Прогиб 16 мм/100 мм длины |

| B (17×11) | 180-220 | Прогиб 20 мм/100 мм длины |

| C (22×14) | 300-350 | Прогиб 22 мм/100 мм длины |

| D (32×19) | 600-700 | Прогиб 25 мм/100 мм длины |

| E (38×25) | 850-950 | Прогиб 28 мм/100 мм длины |

Ключевые зависимости:

- Нагрузка: Для ударных нагрузок натяжение увеличивают на 15-20%

- Длина ремня: Короткие ремни требуют большего усилия

- Угол охвата: При малых углах (<150°) натяжение повышают на 10-15%

Важно: Точные значения указываются производителем для конкретной серии ремней. Регулировку выполняют через 24-48 часов работы после обкатки.

Диагностика неправильного подбора по следам износа

Характерные повреждения клиновых ремней прямо указывают на ошибки в выборе длины, профиля или натяжения. Анализ следов износа позволяет точно определить причину преждевременного выхода из строя и скорректировать подбор.

Систематическая диагностика износа исключает повторение ошибок, снижает затраты на замену компонентов и предотвращает внеплановые простои оборудования. Каждый тип деформации ремня соответствует конкретной проблеме монтажа или эксплуатации.

Типичные признаки износа и их причины

| Вид повреждения | Вероятная причина | Решение |

|---|---|---|

| Глубокие трещины на рабочей поверхности | Превышение допустимого радиуса изгиба (слишком малый шкив для сечения ремня) | Проверить соответствие профиля ГОСТ/ISO и диаметра шкивов |

| Асимметричный износ боковин (одна сторона стёрта сильнее) | Несоосность шкивов или перекос при установке | Выровнять оси шкивов лазерным уровнем |

| Глянцевый "полированный" слой на гранях | Проскальзывание из-за недостаточного натяжения (длина ремня превышает требуемую) | Замер длины по внутреннему диаметру, применение натяжителя |

| Растрескивание корда по краям | Чрезмерное натяжение (неправильно выбрана длина - короче необходимой) | Проверить маркировку и применить манометрический тензометр |

| Выкрашивание клиньев на части длины | Локальная перегрузка из-за несоответствия сечения мощности | Перерасчёт нагрузки и переход на профиль большего сечения (напр., B вместо A) |

Критичные ошибки при диагностике:

- Игнорирование разницы в износе на ведущем/ведомом шкивах

- Использование ремней смежных сечений (напр., SPZ вместо SPA)

- Замер длины по внешнему контуру вместо расчётной длины

Температурные ограничения для клиновых ремней

Клиновые ремни эксплуатируются в строго определенном температурном диапазоне. При выходе за эти пределы происходит ускоренная деградация материалов: резина теряет эластичность и трескается, корд теряет прочность, а синтетические волокна разрушаются. Критично как кратковременное воздействие экстремальных температур, так и длительная работа в нештатных условиях.

Стандартный рабочий диапазон для большинства клиновых ремней составляет от -30°C до +60°C. При этом максимальная кратковременная температура не должна превышать +85°C (например, при пуске оборудования). Низкотемпературный предел в -50°C допускается только для хранения и транспортировки – перед запуском ремень должен прогреться до -30°C.

Ключевые последствия нарушения режимов

- Перегрев (+60°C и выше):

- Ускоренное старение резины

- Потеря эластичности и растрескивание

- Расслоение кордовых нитей

- Переохлаждение (ниже -30°C):

- Хрупкость резинового слоя

- Деформация при изгибе

- Обрыв корда при пусковых нагрузках

| Состояние | Диапазон температур (°C) | Допустимая длительность |

|---|---|---|

| Нормальная эксплуатация | -30 ... +60 | Постоянно |

| Пиковые нагрузки | до +85 | Не более 30 минут |

| Хранение/транспортировка | -50 ... +35 | Без ограничений |

Для специальных исполнений (термостойких или морозостойких) диапазон может расширяться: до +100°C при использовании EPDM-резины и до -60°C для ремней с добавлением силиконовых пластификаторов. Однако такие модификации всегда имеют маркировку производителя и требуют индивидуального подбора.

Стандарты DIN 2215 для клиновых ремней

Стандарт DIN 2215 регламентирует геометрические параметры, допуски и методы контроля клиновых ремней классического и узкого профилей. Он устанавливает единые требования к размерам поперечного сечения, длинам и маркировке для обеспечения взаимозаменяемости продукции европейских производителей. Документ распространяется на приводные ремни общего назначения с тканевой обёрткой или без неё.

Ключевыми характеристиками по DIN 2215 являются профиль ремня (обозначаемый латинскими буквами), расчётная длина (Lp) и длина по внутренней окружности (Li). Стандарт разделяет ремни на два класса: классические (серии Z, A, B, C, D, E) и узкие (серии SPZ, SPA, SPB, SPC), каждый из которых имеет строго заданные соотношения ширины и высоты. Угол клина для всех типов составляет 40±1°.

Основные типоразмеры профилей

| Профиль | Ширина (мм) | Высота (мм) | Обозначение длины |

|---|---|---|---|

| SPZ | 10 | 8 | Lp (расчётная) |

| SPA | 13 | 10 | Lp (расчётная) |

| SPB | 17 | 14 | Lp (расчётная) |

| SPC | 22 | 18 | Lp (расчётная) |

| Z | 10 | 6 | Li (внутренняя) |

| A | 13 | 8 | Li (внутренняя) |

| B | 17 | 11 | Li (внутренняя) |

| C | 22 | 14 | Li (внутренняя) |

Маркировка ремней включает букву профиля и номинальную длину в миллиметрах (например: SPA 1250). Для узких ремней длина указывается по расчётной линии (нейтральному слою), для классических – по внутреннему периметру. Допустимые отклонения длины составляют ±0.5% для Lp и ±1% для Li.

Клиновые ремни по стандартам RMA/MPTA (США)

Клиновые ремни, соответствующие стандартам RMA (Rubber Manufacturers Association) и MPTA (Mechanical Power Transmission Association), являются основой для силовых передач в промышленном оборудовании на американском рынке. Эти стандарты регламентируют геометрию, размеры и методы измерения, обеспечивая совместимость и надежность при замене компонентов.

Система обозначений объединяет буквенный код сечения (например, A, B, 3V) и числовое значение длины в дюймах. Классические ремни (A, B, C, D, E) измеряются по внутренней длине (Li), тогда как для узкопрофильных (3V, 5V, 8V) используется расчетная длина (Lp), что критично при подборе аналогов.

Классификация и размеры профилей

| Тип профиля | Обозначение | Ширина (мм/дюймы) | Высота (мм/дюймы) | Угол клина (°) |

|---|---|---|---|---|

| Классические | A | 12.7 / 0.5" | 9.5 / 0.375" | 40 |

| B | 16.7 / 0.66" | 11.0 / 0.43" | ||

| C | 22.0 / 0.87" | 14.0 / 0.55" | ||

| D | 32.0 / 1.26" | 19.5 / 0.77" | ||

| E | 38.0 / 1.50" | 23.5 / 0.92" | ||

| Узкопрофильные | 3V | 9.7 / 0.38" | 8.0 / 0.315" | 40 |

| 5V | 15.9 / 0.63" | 13.5 / 0.53" | ||

| 8V | 25.4 / 1.00" | 16.0 / 0.63" |

Особенности маркировки длины:

- Классические (A-E): последние цифры обозначения указывают внутреннюю длину Li в дюймах (пример: B45 = профиль B, Li=45")

- Узкопрофильные (3V/5V/8V): число соответствует расчетной длине Lp (пример: 5V1200 = профиль 5V, Lp=1200 мм)

Стандартные ряды длин охватывают диапазоны от 20" (508 мм) для сечения A до 630" (16 000 мм) для сечения E. Допуски на длину составляют ±0.3% для Li и ±0.5% для Lp, что требует точного замера шкивов при проектировании передач.

Упорные и вентиляторные ремни: отличия

Упорные клиновые ремни (типа УВ) характеризуются трапециевидным сечением с углом 40° и стандартизированной длиной по наружному обмеру. Основное назначение – передача высоких нагрузок в промышленных механизмах: станках, компрессорах, сельхозтехнике. Их конструкция включает несколько слоев: кордшнур из полиэстера, резиновые прослойки и оберточную ткань для защиты от износа и агрессивных сред.

Вентиляторные ремни (типа В) имеют поликлиновую конструкцию с несколькими продольными ребрами на внутренней поверхности. Ширина таких ремней превышает высоту, что обеспечивает гибкость и повышенную площадь контакта со шкивами. Предназначены для привода вспомогательных узлов автомобилей: вентиляторов охлаждения, генераторов, помп. Работают на шкивах малого диаметра с высокими оборотами.

Ключевые различия

Основные отличия проявляются в следующих аспектах:

- Конструкция профиля: Упорные – одинарная трапеция, вентиляторные – множественные тонкие ребра

- Гибкость: Вентиляторные ремни значительно гибче благодаря плоской форме

- Область применения:

- Упорные: тяжелое промышленное оборудование

- Вентиляторные: автомобильные системы

| Параметр | Упорные ремни (УВ) | Вентиляторные ремни (В) |

|---|---|---|

| Тип нагрузки | Высокие ударные нагрузки | Умеренные постоянные нагрузки |

| Диаметр шкивов | Крупные и средние шкивы | Малые шкивы (до 45 мм) |

| Термостойкость | До +70°C | До +100°C (автомобильный диапазон) |

Важно: Вентиляторные ремни маркируются по рабочей длине (длина по нейтральной линии), тогда как для упорных общепринят замер по наружному периметру. Это исключает взаимозаменяемость даже при схожих цифровых значениях в маркировке.

Особенности сельскохозяйственных ремней

Сельскохозяйственные клиновые ремни эксплуатируются в экстремальных условиях: повышенная запыленность, воздействие влаги, химических удобрений, перепады температур и значительные ударные нагрузки. Это требует применения усиленных материалов и специальных покрытий, обеспечивающих устойчивость к истиранию, окислению и расслоению.

Ключевое отличие – повышенная гибкость и эластичность, необходимые для работы на шкивах малого диаметра в комбайнах, сеялках и кормоуборочной технике. Ремни проектируются с учетом вибрационных нагрузок и кратковременных перегрузок, характерных для пуска двигателей и работы на неровном рельефе.

Конструктивные отличия

- Усиленный корд: Стальной или полиэфирный корд для высокого передаваемого усилия.

- Специальная резина: Морозостойкие и маслобензостойкие составы с добавлением антиозонантов.

- Защитные обертки: Тканевые прослойки для предотвращения расслоения под абразивным воздействием.

- Профиль "зубчатый" (нотч): Улучшенное охлаждение и гибкость для сложных трасс.

| Параметр | Стандартный ремень | Сельскохозяйственный ремень |

|---|---|---|

| Устойчивость к влаге | Базовая | Повышенная (гидрофобные добавки) |

| Защита от абразива | Отсутствует | Обязательная (многослойная обертка) |

| Диапазон рабочих температур | -30°C до +60°C | -50°C до +80°C |

Стандартные размеры (например, Z, A, B, C, D, E) сохраняются, но с увеличенными допусками по длине для компенсации температурной деформации. Обязательна маркировка "AGRO" или "Agricultural" для идентификации специализированных изделий.

Размерные ряды для промышленных вентиляторов

В промышленных вентиляторах клиновые ремни стандартных размеров обеспечивают передачу крутящего момента от электродвигателя к рабочему колесу. Основные параметры выбора ремней включают длину, профиль сечения и расчётное натяжение, что напрямую влияет на КПД и ресурс системы.

Для вентиляторных установок применяют узкие (узкоклиновые) и классические профили ГОСТ 1284.1-89. Узкие ремни (серии SPZ, SPA, SPB) обеспечивают повышенную гибкость и мощность передачи при компактных габаритах шкивов. Классические сечения (Z, A, B, C) используются в установках средней мощности с умеренными скоростями вращения.

Ключевые размерные параметры

- Расчётная длина (Lp): Определяет межосевое расстояние шкивов. Стандартный ряд: от 450 мм (для Z/SPZ) до 12000 мм (для E/SPC).

- Профиль сечения: Влияет на передаваемую мощность и минимальный диаметр шкива:

- Узкие: SPZ (10×8 мм), SPA (13×10 мм), SPB (17×14 мм)

- Классические: Z (10×6 мм), A (13×8 мм), B (17×11 мм), C (22×14 мм)

- Угол клина: Стандартизирован (40±1°) для совместимости со шкивами.

| Профиль | Ширина, мм | Высота, мм | Мин. Ø шкива, мм | Мощность (max), кВт |

|---|---|---|---|---|

| SPZ | 10 | 8 | 63 | 15 |

| SPA | 13 | 10 | 90 | 30 |

| A | 13 | 8 | 75 | 7 |

| B | 17 | 11 | 125 | 20 |

Подбор длины выполняется по формуле: Lp = 2a + π(D1+D2)/2 + (D2-D1)2/(4a), где a – межосевое расстояние, D1 и D2 – диаметры шкивов. Для продления срока службы рекомендуется использовать комплекты ремней с одинаковой длиной (допуск ±0.8%).

Таблицы соответствия дюймовых и метрических размеров

Клиновые ремни производятся по двум основным системам стандартов: дюймовой (например, стандарт RMA) и метрической (ГОСТ, ISO, DIN). Различия в маркировке создают сложности при подборе аналогов для импортного оборудования или замене ремней.

Для точного перехода между системами используются таблицы соответствия. Они учитывают не только линейное преобразование (1 дюйм = 25.4 мм), но и конструктивные особенности профилей. Ключевой параметр – расчетная длина, определяющая рабочее положение ремня в канавках шкива.

Соответствие распространенных типоразмеров

| Дюймовый размер | Метрический размер | Расчетная длина (мм) |

|---|---|---|

| A17 | A432 | 432 |

| A21 | A533 | 533 |

| A33 | A838 | 838 |

| B38 | B965 | 965 |

| B48 | B1219 | 1219 |

| B72 | B1829 | 1829 |

| C60 | C1524 | 1524 |

| C90 | C2286 | 2286 |

Важные нюансы:

- Профили A, B, C имеют прямые аналоги в обеих системах

- Узкопрофильные ремни (SPZ, SPA, SPB) требуют отдельных таблиц из-за отличий в геометрии

- Длина в дюймовом обозначении указывает расчетную длину в дюймах (например, B48 = профиль B, расчетная длина 48 дюймов)

Базовая длина 1000 мм: референсные значения

Базовая длина (Ld) 1000 мм является стандартным размером для клиновых ремней согласно ГОСТ 1284.1-89 и ISO 4184. Это расчетная длина на уровне нейтрального слоя, используемая как эталон для проектирования приводов. Значение 1000 мм входит в унифицированный ряд R40, что обеспечивает совместимость с промышленным оборудованием.

Для ремней сечения A, B, C и D при Ld=1000 мм установлены следующие референсные параметры:

| Сечение | Длина внутр. контура (Li), мм | Расчетная длина (Lp), мм | Допуск ±Δ, мм |

|---|---|---|---|

| A | 964 | 1000 | 8 |

| B | 957 | 1000 | 10 |

| C | 944 | 1000 | 12 |

| D | 922 | 1000 | 15 |

Соотношения между длинами определяются формулами: Lp = Ld, Li = Ld - 2Y, где Y – высота нейтрального слоя (18 мм для A, 21.5 мм для B, 28 мм для C, 39 мм для D). Данные значения актуальны для приводов с межосевым расстоянием 400-1200 мм.

Расчет передачи по количеству ремней в комплекте

Количество клиновых ремней в комплекте передачи определяется расчетным путем для обеспечения требуемой мощности без проскальзывания и превышения допустимых нагрузок. Необходимо учитывать, что использование нескольких ремней позволяет распределить нагрузку между ними, снижая усилие на каждый отдельный ремень и повышая надежность передачи.

Основными исходными данными для расчета являются: передаваемая мощность (P, кВт), частота вращения ведущего шкива (n1, об/мин), передаточное отношение (i), диаметры шкивов (d1, d2, мм), межосевое расстояние (a, мм), а также тип и габариты применяемых стандартных ремней. Расчет ведется по методике ГОСТ или рекомендациям производителей.

Алгоритм расчета

- Определение расчетной мощности:

Pрасч = P · Kп,

где Kп – коэффициент режима работы (учитывает ударные нагрузки, продолжительность работы). - Выбор сечения ремня:

По таблицам ГОСТ в зависимости от Pрасч и n1. - Расчет минимального количества ремней (zmin):

zmin = Pрасч / [P0] · Cα · CL,

где:

- [P0] – допускаемая мощность для одного ремня (из таблиц ГОСТ)

- Cα – коэффициент угла обхвата (зависит от угла α на малом шкиве)

- CL – коэффициент длины ремня (зависит от отношения Lp / L0, где Lp – расчетная длина, L0 – базовая длина для сечения)

- Проверка условий:

- z ≤ 8-10 для стандартных передач (из-за неравномерности распределения нагрузки)

- Угол обхвата α ≥ 120°

- Скорость ремня v = π·d1·n1/60000 ≤ 25-30 м/с

| Фактор | Влияние на количество ремней |

|---|---|

| Увеличение мощности (P) | Прямо пропорционально ↑ z |

| Увеличение угла обхвата (α) | Уменьшает ↓ z (рост Cα) |

| Увеличение длины ремня (Lp) | Уменьшает ↓ z (рост CL) |

| Высокие ударные нагрузки | Увеличивает ↑ z (рост Kп) |

Важно! Окончательное количество ремней (z) принимается равным ближайшему большему целому числу от zmin. Использование различных ремней в одном комплекте недопустимо – все ремни должны быть одинаковой маркировки, длины и из одной партии.

Проверка совместимости ремней разных марок

При замене клинового ремня возникает вопрос о взаимозаменяемости изделий от различных производителей. Несмотря на стандартизацию размеров (ГОСТ, ISO, RMA), конструктивные нюансы могут влиять на совместимость и долговечность передачи.

Ключевым критерием является точное соответствие профиля (сечения) и расчетной длины. Даже незначительные отклонения в геометрии или длине приводят к проскальзыванию, ускоренному износу или повышенной нагрузке на валы.

Факторы совместимости

Обязательные параметры для сверки при выборе аналога:

- Тип профиля (A, B, C, D, E, Z) и его точные размеры (высота, угол клина, ширина основания)

- Расчетная длина (Lp) по внутреннему периметру или длине по корду (Lw) в зависимости от стандарта маркировки

- Класс ремня: классический (ГОСТ 1284), узкий (ГОСТ 24898), поликлиновой (PH, PJ, PK)

Дополнительные характеристики, требующие учета:

- Материал корда (полиэстер, кевлар) и состав резины

- Конструкция зубьев (для зубчатых клиновых ремней)

- Температурный диапазон эксплуатации

| Параметр | Риск несовпадения | Последствия |

|---|---|---|

| Профиль (сечение) | Неправильное положение в канавке шкива | Буксование, перегрев, разрушение ремня |

| Расчетная длина | Неправильное натяжение | Проскальзывание или перегрузка подшипников |

| Твердость резины | Разная эластичность | Неравномерный износ парных ремней |

Важно: Используйте только ремни одного производителя и партии при установке нескольких штук на один привод. Разница в эластичности даже при соблюдении размеров вызовет перераспределение нагрузки.

Для точной проверки применяйте каталоги производителей с таблицами взаимозаменяемости. При отсутствии данных замеряйте длину старого ремня по внутреннему контуру штангенциркулем и сверяйте профиль с эталонным шаблоном.

Клиновые ремни для высокооборотных механизмов

Применение клиновых ремней в высокооборотных механизмах требует строгого соблюдения размеров и стандартов для исключения вибраций, проскальзывания и преждевременного износа. Несоответствие длины или сечения ремня приводит к резонансным колебаниям, перегреву и снижению КПД передачи на скоростях свыше 3000 об/мин.

Ключевыми параметрами являются точная ширина и высота профиля, определяющие центробежную устойчивость, а также расчетная длина, влияющая на частоту собственных колебаний. Для таких условий применяются исключительно стандартизированные ремни классов Z(10×6мм), A(13×8мм) и AX(13×10мм) с усиленным кордшнуром и термостойкой обкладкой.

Требования к ремням для высоких оборотов

Критичные характеристики включают:

- Допустимую линейную скорость: от 25 м/с для класса Z до 40 м/с для AX

- Минимальное радиальное биение (не более 0,5% длины)

- Коэффициент растяжения менее 0,3% при номинальной нагрузке

- Специальные маркировки по ISO 4184 (например, AX-1550 Li)

Рекомендуемые сечения по ГОСТ 1284.1-89:

| Класс | Ширина (мм) | Высота (мм) | Макс. обороты (об/мин) |

|---|---|---|---|

| Z | 10 | 6 | 10 000 |

| A | 13 | 8 | 8 000 |

| AX | 13 | 10 | 6 500 |

Обязательна установка строго соосных шкивов с углом канавки 34°±0,5° и динамическая балансировка узла. Для компенсации центробежных сил предпочтительны узкопрофильные варианты (SPZ, SPA по DIN 7753) с неопреновым наполнителем и арамидным кордом.

Переход на другой профиль: условия замены

Замена стандартного клинового ремня на аналог другого профиля требует строгого соблюдения геометрических и эксплуатационных параметров. Основное условие – соответствие расчетной длины и угла наклона боковых граней, так как даже минимальное расхождение вызывает проскальзывание, перегрев и ускоренный износ.

Переход возможен только при полной идентичности посадочных размеров шкивов и ширины канавки. Например, узкопрофильный ремень (SPZ, SPA, SPB, SPC) нельзя устанавливать на шкив для классического профиля (А, Б, В, Г) без замены самого шкива, и наоборот, из-за различий в высоте сечения и угле клина (40° у узких против 32-38° у стандартных).

Критерии корректной замены профиля

При вынужденном переходе руководствуйтесь следующими правилами:

- Эквивалентная длина: Используйте только специализированные таблицы соответствия профилей от производителей.

- Ширина шкива: Канавка шкива должна точно соответствовать номинальной ширине нового ремня (например, профиль "А" требует канавку ~12.7 мм, а "SPA" – ~12.7 мм при иной форме).

- Мощность передачи: Убедитесь, что нагрузочная способность выбранного профиля покрывает требуемую мощность (узкие профили при равной ширине передают больше мощности, чем классические).

| Стандартный профиль | Возможный узкий аналог | Условие замены |

|---|---|---|

| А (12.7×8) | SPA (12.7×10) | Только при идентичной длине и ширине шкива |

| Б (16.3×10) | SPB (16.3×13) | Обязательная проверка по таблицам эквивалентов |

| В (22×14) | SPC (22×18) | Запрещена без замены шкивов |

Важно: Переход на профиль другого типоразмера без замены шкивов категорически недопустим. Несоответствие формы контакта приводит к деформации ремня, разрушению корда и выходу из строя передачи. При сомнениях в совместимости используйте оригинальный профиль, указанный в технической документации агрегата.

Компенсация несоответствия через шкивы

При замене клиновых ремней стандартных размеров часто возникает расхождение между длиной нового ремня и межосевым расстоянием шкивов. Жесткая фиксация осей оборудования ограничивает возможность регулировки натяжения традиционными методами, что приводит к проскальзыванию или ускоренному износу.

Изменение диаметра одного из шкивов позволяет скорректировать требуемую длину ремня без перемещения валов. Увеличение диаметра ведомого шкива или уменьшение ведущего создает эффект "виртуального удлинения" ременной передачи, компенсируя недостающую длину при сохранении межосевого расстояния.

Ключевые аспекты корректировки

Для эффективной компенсации учитывают следующие параметры:

- Расчетное передаточное отношение: изменение диаметров шкивов напрямую влияет на обороты ведомого вала.

- Угол охвата: минимально допустимое значение 120° для предотвращения проскальзывания.

- Рекомендуемый диапазон регулировки: отклонение диаметра шкива не должно превышать 5-7% от номинала.

| Тип несоответствия | Решение | Ограничения |

|---|---|---|

| Ремень короче требуемого | Уменьшение диаметра ведущего шкива | Снижение КПД передачи |

| Ремень длиннее требуемого | Увеличение диаметра ведомого шкива | Риск уменьшения угла охвата |

При невозможности замены шкивов применяют двухручьевые конструкции с разными диаметрами или регулируемые обгонные муфты. Экстремальные отклонения длины ремня (>10%) требуют перепроектировки передачи.

Типовой каталог размеров клиновых ремней

Стандартизация размеров клиновых ремней обеспечивает взаимозаменяемость в промышленных приводах и упрощает подбор компонентов. Основные параметры включают профиль сечения, расчетную длину и угол клина, регламентированные ГОСТ 1284.1-89 и международными нормами ISO 4183.

Профиль определяет геометрию поперечного сечения и обозначается латинскими буквами (Z, A, B, C, D, E). Расчетная длина (Lp) измеряется по нейтральному слою, что критично для корректного определения габаритов шкивов и натяжения.

Основные типы профилей и их размеры

| Тип профиля | Ширина (b), мм | Высота (h), мм | Угол клина (φ) | Диапазон длин (Lp), мм |

|---|---|---|---|---|

| Z | 10 | 6 | 40° | 400-2500 |

| A | 13 | 8 | 40° | 500-4000 |

| B | 17 | 11 | 40° | 650-6300 |

| C | 22 | 14 | 40° | 1100-11000 |

| D | 32 | 19 | 40° | 2800-14000 |

| E | 38 | 25 | 40° | 4500-16000 |

Ключевые особенности маркировки:

- Обозначение включает тип профиля и расчетную длину (пример: А-1400)

- Допустимое отклонение длины: ±0.8% для Lp ≤ 1500 мм, ±0.6% для Lp > 1500 мм

- Узкопрофильные модификации (SPZ, SPA и др.) имеют увеличенную высоту при уменьшенной ширине

При выборе учитывают минимальные диаметры шкивов: для профиля Z – 63 мм, для E – 500 мм. Корректный подбор длины предотвращает проскальзывание и преждевременный износ. Фактическую длину уточняют по таблицам производителей с учетом шага размерного ряда.

Оформление заказа по ГОСТ-номенклатуре

При заказе клиновых ремней строго указывайте полную номенклатуру по ГОСТ 1284.1-89–1284.3-89, включая тип профиля, расчетную длину и обозначение сечения. Некорректное указание параметров приводит к поставке несовместимых изделий.

Обязательно уточните категорию ремня (нормальные, узкие, широкие, вариаторные) и климатическое исполнение (УХЛ, Т, О). Для специальных условий эксплуатации (высокие температуры, агрессивные среды) добавьте требования к материалу кордшнура или кордткани.

Ключевые параметры для заказа

В спецификации указывайте:

- Типоразмер сечения (А, Б, В, Г, Д, Е, УО, УА и т.д.)

- Расчетную длину Lp в мм (по внутреннему контуру для классических ремней)

- ГОСТ (например: ГОСТ 1284.1-89 для приводных ремней общего назначения)

- Количество изделий

Пример корректного обозначения:

- Ремень клиновой Б-1400 ГОСТ 1284.1-89

- Ремень узкий УА-1600 ГОСТ 1284.3-89

| Параметр | Пример значения | Примечание |

|---|---|---|

| Профиль | Б (B) | Ширина 17 мм, высота 11 мм |

| Длина Lp | 2240 | Допуск ±8 мм для сечения Б |

| Исполнение | УХЛ 2 | Для умеренного/холодного климата |

Важно: Для ремней с кордной основой добавьте марку корда (например, ТК-200). При замене устаревших моделей (по ГОСТ 5813-76) укажите актуальный аналог. Проверяйте соответствие длин ряду R40 по ГОСТ 1284.2-89.

Сертификация продукции по российским стандартам

Сертификация клиновых ремней в России осуществляется в соответствии с требованиями Технических регламентов Таможенного союза и национальных стандартов ГОСТ. Обязательному подтверждению соответствия подлежат изделия, предназначенные для применения в механизмах с повышенными требованиями безопасности.

Процедура гарантирует соответствие геометрических параметров (длины, ширины, угла клина) и физико-механических характеристик установленным нормативам. Проверка включает контроль размеров профиля, прочности на разрыв, эластичности и устойчивости к температурным воздействиям.

Ключевые стандарты для сертификации клиновых ремней:

- ГОСТ 1284.1-89 – Регламентирует основные размеры, технические требования и методы испытаний

- ГОСТ 1284.2-89 – Устанавливает конструкцию и размеры шкивов

- ГОСТ 1284.3-89 – Определяет правила приемки продукции

- ГОСТ 5813-2014 – Распространяется на узкие клиновые ремни

Схемы сертификации предусматривают:

- Лабораторные испытания типовых образцов

- Анализ производственных процессов

- Инспекционный контроль сертифицированной продукции

| Документ | Назначение |

|---|---|

| Сертификат соответствия ТР ТС | Подтверждение безопасности для рынка ЕАЭС |

| Протокол испытаний | Фиксация фактических параметров образцов |

Маркировка сертифицированных ремней обязательно включает обозначение профиля (Z, A, B, C), расчетную длину и знак обращения ЕАС. Отсутствие сертификата влечет запрет на оборот продукции в РФ.

Рекомендации по хранению ремней перед установкой

Правильное хранение клиновых ремней до монтажа напрямую влияет на их эксплуатационный ресурс и предотвращает преждевременное разрушение структуры. Несоблюдение условий приводит к деформации, растрескиванию резины или ослаблению корда.

Основные принципы заключаются в защите от внешних воздействий и поддержании стабильной геометрии изделий. Особое внимание уделяется температурному режиму, влажности и положению ремней в течение всего срока складирования.

Ключевые требования

Температурный режим:

- Оптимальный диапазон: от -15°C до +25°C

- Запрещено размещение у отопительных приборов (менее 1 метра)

- Исключить прямой солнечный свет (УФ-излучение разрушает резину)

Положение при складировании:

- Подвешивать на кронштейны диаметром от 40 мм

- При укладке в стопки – высота штабеля не более 150 см

- Не допускать перегибов или сжатия тяжелыми предметами

| Фактор риска | Допустимые значения | Критические последствия нарушения |

|---|---|---|

| Влажность воздуха | Макс. 70% | Коррозия корда, расслоение прослоек |

| Срок хранения | До 3 лет в оригинальной упаковке | Потеря эластичности, трещины на боковинах |

Дополнительные меры: Изолировать от озона (генераторы, трансформаторы), исключить контакт с маслами, кислотами и растворителями. Распаковывать непосредственно перед установкой.

Учет производственных допусков длины (+/- мм)

Производственные допуски длины (± мм) являются критическим параметром при выборе и эксплуатации стандартных клиновых ремней. Они определяют допустимое отклонение фактической длины ремня от номинального значения, указанного в ГОСТ 1284.1-89, ГОСТ 5813-93 или международных стандартах (ISO, DIN). Игнорирование этих допусков приводит к некорректному натяжению, повышенной вибрации, ускоренному износу передачи и сокращению ресурса как ремня, так и подшипников оборудования.

Допуски напрямую зависят от номинальной длины ремня и типа профиля (Z, A, B, C, D, E). Чем длиннее ремень, тем больше абсолютное значение допустимого отклонения. Например, для коротких ремней серии Z допуск может составлять ±3 мм, тогда как для крупногабаритных ремней серии E он достигает ±10 мм и более. Точные значения регламентированы таблицами стандартов и должны строго учитываться при приемке и монтаже.

Ключевые аспекты контроля допусков

Методы измерения:

- Расчетная длина (Ld): Измеряется по нейтральному слою кордшнура при натяжении 5 Н/мм² ширины профиля.

- Рабочая длина (Lw): Определяется как длина окружности по наружному диаметру шкива при установленном ремне под рабочим натяжением.

Последствия выхода за допуски:

- Заниженная длина: Чрезмерное натяжение → перегрузка валов и подшипников, перегрев.

- Завышенная длина: Проскальзывание → снижение КПД, буксование, повышенный износ поверхностей.

| Диапазон номинальных длин (мм) | Примерный допуск (± мм) для профиля А |

|---|---|

| 500 - 800 | 5 |

| 801 - 1200 | 6 |

| 1201 - 1800 | 7 |

| 1801 - 2500 | 8 |

| 2501 - 3150 | 9 |

При замене ремней в группе (например, на многоручьевых шкивах) все ремни должны иметь длину в пределах одной партии допусков. Смешение ремней с разницей по длине, превышающей допустимую, вызывает неравномерное распределение нагрузки и преждевременный отказ. Контроль осуществляется специализированным инструментом (рулетки с предварительным натяжением, измерительные стенды) в условиях, исключающих деформацию ремня.

Типичные проблемы при нарушении размерных норм

Некорректная длина ремня приводит к нарушению натяжения. Слишком короткий ремень вызывает чрезмерную нагрузку на валы и подшипники, провоцируя их перегрев и ускоренный износ. Чрезмерно длинный ремень провисает, что вызывает проскальзывание на шкивах и снижение КПД передачи.

Несоответствие ширины ремня профилю шкива нарушает работу передачи. Узкий ремень проваливается в канавку шкива, увеличивая трение и перегрев. Слишком широкий ремень выступает над поверхностью шкива, теряя контакт с рабочими гранями и снижая сцепление.

Последствия отклонений от стандартов

Критические последствия включают:

- Ускоренный износ ремня из-за неравномерного распределения нагрузки по профилю

- Вибрации и шум при работе передачи

- Проскальзывание до 15-20%, снижающее эффективность передачи мощности

Распространенные эксплуатационные сбои:

- Обрыв ремня при пиковых нагрузках

- Деформация кромок ("расслоение")

- Потемнение поверхности от перегрева

| Параметр | Короткий ремень | Длинный ремень |

| Нагрузка на валы | ↑ Увеличена на 25-40% | ↓ В норме |

| Проскальзывание | ↓ Минимальное | ↑ Критическое |

| Ресурс ремня | ↓ 30-50% от нормы | ↓ 40-60% от нормы |

Важно: Несоответствие угла клина (40°±1°) профилю шкива вызывает концентрацию напряжения на кромках. Это приводит к расслоению корда и преждевременному выходу из строя даже при правильной длине.

Список источников

При подготовке материалов о стандартных размерах клиновых ремней использовались специализированные технические документы и нормативные издания. Основное внимание уделялось актуальным стандартам, регламентирующим типоразмеры и методы измерений.

Ниже представлены ключевые источники, содержащие достоверные данные по геометрическим параметрам и классификации приводных клиновых ремней. Все указанные стандарты доступны для ознакомления через официальные базы технической документации.

Нормативно-техническая документация

- ГОСТ 1284.1-89 Ремни приводные клиновые нормальных сечений. Основные параметры и размеры

- ГОСТ 1284.2-89 Ремни приводные клиновые нормальных сечений. Технические требования