Разнос двигателя - причины, методы устранения и профилактика

Статья обновлена: 01.03.2026

Разнос двигателя – критический режим работы, при котором силовой агрегат выходит из-под контроля и начинает бесконтрольно набирать обороты до саморазрушения. Это опасное явление угрожает не только целостности самого двигателя, но и безопасности оператора.

Основные причины ухода в разнос обычно связаны с нарушениями в топливной системе, неисправностями турбокомпрессора или попаданием посторонних горючих веществ в цилиндры. Понимание этих механизмов – ключ к предотвращению аварии.

В данной статье подробно разбираются типичные сценарии разноса, проверенные методы экстренной остановки двигателя, а также практические рекомендации по диагностике и профилактике этого опасного состояния.

Главные причины: неконтролируемое горение моторного масла

Попадание масла в камеру сгорания приводит к его самостоятельному воспламенению, которое система управления двигателем не может контролировать. Это создает нерегулируемый рост оборотов, так как масло горит с переменной интенсивностью независимо от подачи топлива.

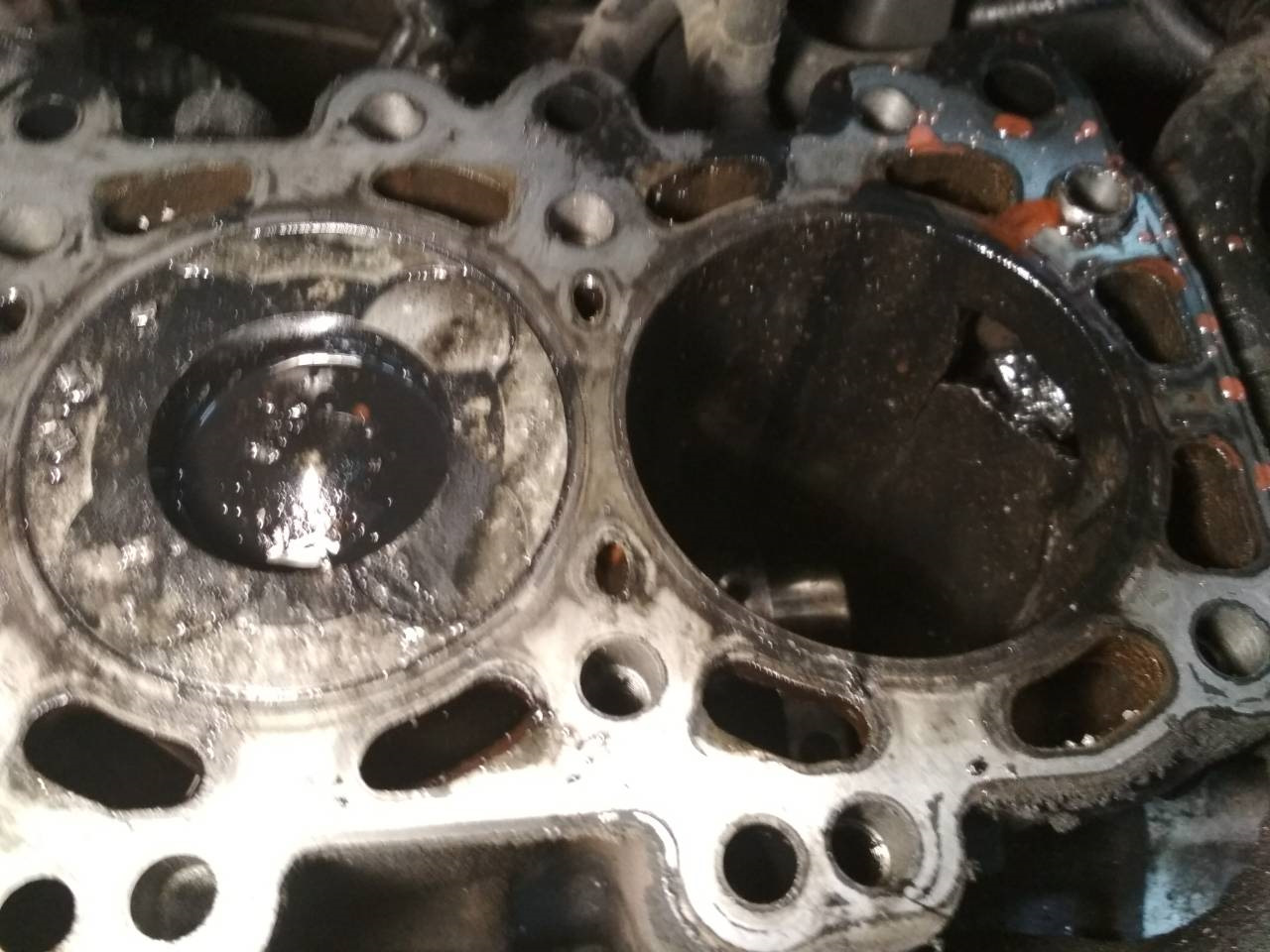

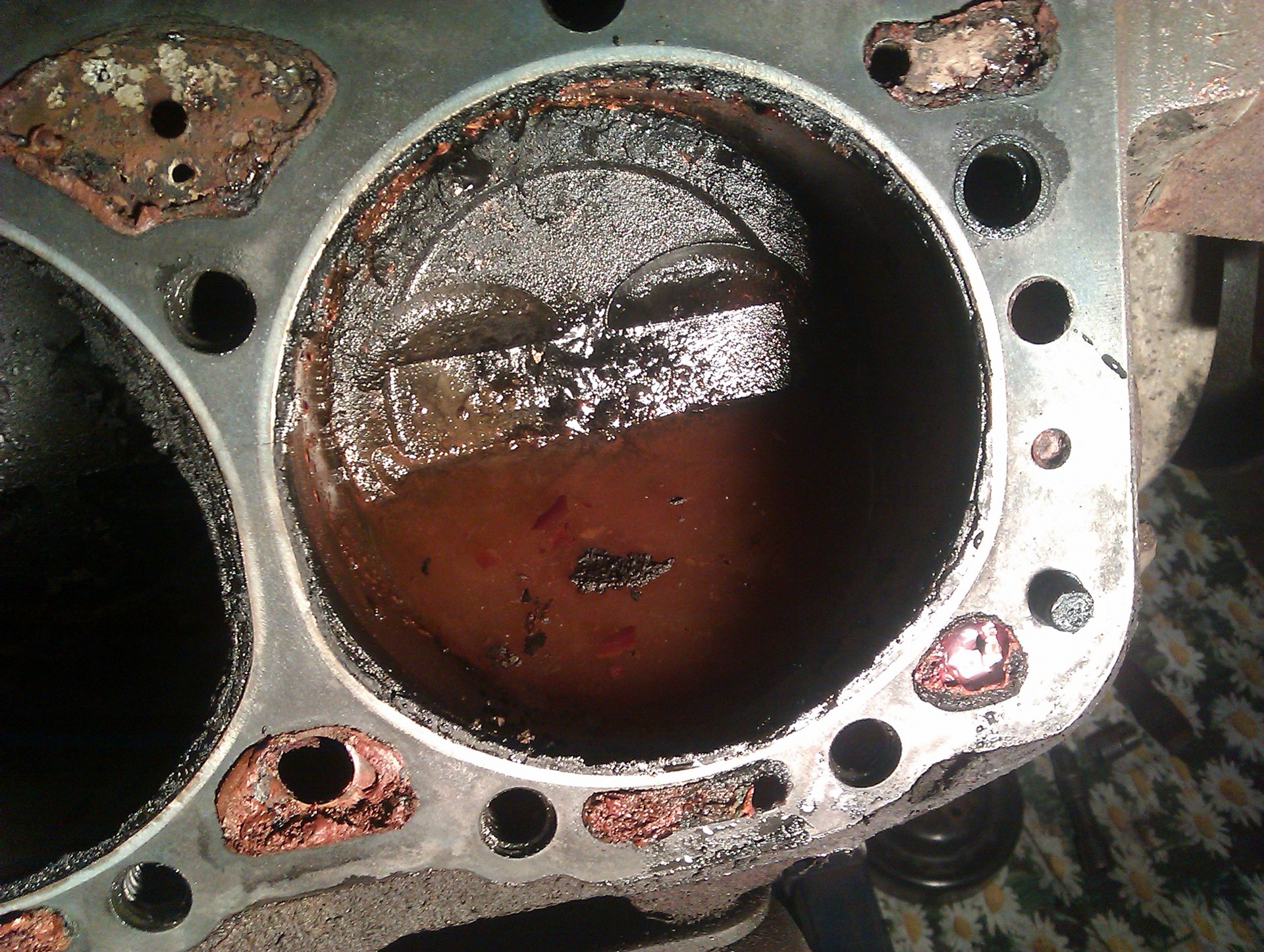

Масло обладает высокой теплотворной способностью, и его горение вызывает лавинообразный перегрев деталей ЦПГ. Температура в цилиндрах превышает критические значения, провоцируя калильное зажигание и разрушение поршней, колец или клапанов.

Конкретные причины попадания масла в камеру сгорания

- Износ маслосъемных колпачков: Уплотнители клапанов теряют эластичность, пропуская масло по стержням впускных клапанов.

- Деградация маслосъемных колец: Закоксовывание или поломка колец препятствует удалению излишков масла со стенок цилиндров.

- Выработка гильз цилиндров: Эллипсность или задиры на стенках цилиндров нарушают герметичность контакта с кольцами.

- Неисправность системы вентиляции картера (PCV): Засорение клапана или патрубков повышает давление в картере, выдавливая масляный туман во впускной тракт.

- Деформация поршней или направляющих клапанов: Перегрев вызывает изменение геометрии деталей, образуя зазоры для проникновения масла.

| Симптомы проблемы | Диагностический метод |

|---|---|

| Синий дым из выхлопа на всех режимах работы | Визуальный осмотр, замер компрессии |

| Быстрое снижение уровня масла | Контроль щупом, проверка на утечки |

| Замасливание свечей зажигания | Выкручивание и осмотр электродов |

Для предотвращения катастрофических последствий немедленно заглушите двигатель при первых признаках "разноса" – резком росте оборотов без нажатия педали газа. Дальнейшая эксплуатация гарантированно приводит к полному разрушению силового агрегата.

Механические триггеры: износ ЦПГ, компрессора турбины или форсунок

Износ цилиндропоршневой группы (ЦПГ) – критичный фактор разноса. Нарушение герметичности камеры сгорания приводит к проникновению моторного масла через зазоры между кольцами и гильзой. Масло сгорает как топливо, провоцируя неконтролируемое увеличение оборотов. Ключевые причины: залегание колец, эллипсность гильз, задиры на зеркале цилиндров.

Неисправности турбокомпрессора – ещё один механический триггер. Износ подшипников вала турбины или уплотнений вызывает утечку масла во впускной тракт. Компрессор нагнетает это масло в цилиндры, где оно воспламеняется, заставляя двигатель потреблять всё больше смазки и раскручиваться автономно. Аналогично, изношенные форсунки (особенно дизельных ДВС) могут непрерывно впрыскивать топливо из-за заклинивания иглы, создавая избыток горючего.

Способы устранения и профилактики

Диагностика и ремонт ЦПГ:

- Замер компрессии и герметичности цилиндров для выявления задиров или износа колец.

- Дефектовка гильз/поршней, при необходимости – расточка блока или замена комплектующих.

Контроль турбины и системы смазки:

- Проверка люфта вала турбокомпрессора, целостности маслопроводов.

- Установка аварийного клапана (anti-runaway valve) во впуск, перекрывающего подачу воздуха при разносе.

Обслуживание топливной аппаратуры:

- Регулярная очистка/калибровка форсунок, замена фильтров тонкой очистки.

- Использование топлива с допустимым содержанием примесей (особенно для дизеля).

| Компонент | Признаки износа | Экстренные меры при разносе |

|---|---|---|

| ЦПГ | Синий выхлоп, падение мощности, расход масла | Перекрыть подачу воздуха (тряпкой во впуск), включить высшую передачу и затормозить |

| Турбокомпрессор | Свист/вой турбины, масляные потёки на впуске | Остановить подачу топлива (аварийный выключатель), использовать огнетушитель во впускной коллектор |

| Форсунки | Неравномерная работа, чёрный дым, стуки | Отсоединить топливоподающую магистраль, заглушить ДВС отсечным клапаном |

Рекомендации: Ежегодная инструментальная диагностика ЦПГ и ТНВД, замена масла строго по регламенту, применение качественных смазочных материалов. При первых симптомах (нестабильный холостой ход, посторонние шумы) – немедленная остановка двигателя.

Экстренное глушение при разносе: ручные и технические методы

При возникновении разноса двигателя критически важно прекратить подачу топлива и максимально быстро остановить вращение коленчатого вала. Промедление даже в несколько секунд может привести к полному разрушению силового агрегата из-за превышения допустимых механических нагрузок и температур.

Основная задача – разорвать цепочку самоподдерживающегося горения. Для дизельных двигателей ключевой метод – перекрытие воздуха, для бензиновых – блокировка искрообразования или топливоподачи. Современные системы управления двигателем (ЭСУД) имеют встроенные аварийные протоколы, но их эффективность зависит от исправности датчиков и исполнительных механизмов.

Ручные методы глушения

Применяются при отказе электроники или физической невозможности использования штатных систем:

- Механическое перекрытие воздушного потока: Использование огнетушителя, плотной ткани или специальной заглушки для герметизации впускного коллектора. Требует быстрого доступа к воздухозаборнику.

- Аварийная топливная отсечка: Активация ручного клапана экстренного останова (если предусмотрен конструкцией) на магистрали подачи топлива.

- Принудительное торможение двигателя: Включение высшей передачи с одновременным резким отпусканием сцепления и зажатием тормозов (только для механической КПП). Метод высокорисковый и применяется в крайних случаях.

Технические (автоматизированные) методы

Реализуются через бортовые системы управления:

| Метод | Принцип действия | Ограничения |

|---|---|---|

| Аварийный стоп-сигнал ЭСУД | Принудительное отключение форсунок/бензонасоса по сигналу датчиков (оборотов, давления наддува) | Неэффективен при сгорании моторного масла или посторонних горючих жидкостей |

| Электромагнитный клапан воздушной заслонки | Мгновенное перекрытие впускного тракта по команде блока управления | Требует отдельного мощного привода и абсолютной герметичности |

| Система впрыска огнетушащего состава | Подача хладагента (CO₂, хладон) непосредственно во впускной коллектор | Дорогостоящее решение, применяется на спецтехнике и судовых ДВС |

Рекомендации по действиям:

- Немедленно переведите АКПП в "нейтраль" (или выжмите сцепление на МКПП), чтобы исключить передачу крутящего момента на колеса.

- Попытайтесь заглушить двигатель штатным способом (ключ зажигания/кнопка). Если реакции нет – переходите к экстренным мерам.

- Приоритет – перекрытие воздуха. Используйте любые подручные средства для герметизации впуска.

- Избегайте фронтального нахождения возле впускного/выпускного тракта – возможен выброс пламени или деталей.

- После остановки двигателя не пытайтесь его сразу запустить. Проведите диагностику причин разноса.

Диагностика утечек масла через впуск и турбонаддув

Масло в системе впуска и турбокомпрессоре появляется из-за превышения давления в картере, износа уплотнений или нарушения вентиляции картерных газов. Это приводит к проникновению смазочного материала во впускной тракт, что может спровоцировать разнос двигателя из-за самовоспламенения масла в цилиндрах.

Для точной диагностики требуется последовательная проверка всех узлов, контактирующих с картерными газами и наддувом. Особое внимание уделяется целостности уплотнительных элементов и герметичности магистралей.

Ключевые методы диагностики

Основные этапы выявления источника утечки:

- Визуальный осмотр:

- Проверка турбокомпрессора на люфт вала и следы масла на корпусе.

- Контроль состояния интеркулера и впускных шлангов на наличие масляных потёков.

- Осмотр клапана PCV и маслоотделителя на закоксованность.

- Проверка давления:

- Замер давления картерных газов манометром (норма: 0-15 мм рт. ст. на холостом ходу).

- Тест вакуума во впускном коллекторе при работе двигателя.

- Анализ систем вентиляции:

- Демонтаж и промывка клапана PCV.

- Контроль герметичности патрубков маслоотделителя.

Дополнительные инструментальные методы:

| Способ | Процедура | Признак неисправности |

|---|---|---|

| Эндоскопия | Осмотр впускных клапанов через свечные колодцы | Масляный нагар на тарелках клапанов |

| Дым-машина | Подача дыма во впускную систему | Выход дыма через сальники турбины или соединения |

Рекомендации по устранению:

- Заменить сальники турбокомпрессора при радиальном люфте вала >1 мм.

- Установить ловушку масла (catch-can) в систему PCV для снижения загрязнения впуска.

- Использовать оригинальные прокладки фланцев турбины и герметики для соединений.

- Применять масла с допуском производителя для снижения коксообразования.

Превентивные меры: регулярные замеры компрессии и контроль картерных газов

Регулярные замеры компрессии позволяют объективно оценить состояние цилиндропоршневой группы и герметичность камеры сгорания. Падение компрессии ниже нормы указывает на износ поршневых колец, деформацию клапанов, повреждение гильз цилиндров или прогар прокладки ГБЦ – ключевые факторы, провоцирующие утечки масла в камеру сгорания и создающие предпосылки для разноса.

Контроль давления и объема картерных газов выявляет нарушения работы системы вентиляции картера. Превышение нормативных значений свидетельствует об износе ЦПГ, приводящем к прорыву газов в картер. Это вызывает рост давления в картере, насыщение масла топливом, снижение вязкости смазки и риск самовоспламенения горючей смеси в цилиндрах.

Порядок диагностики и нормативы

Алгоритм замера компрессии:

- Прогрев двигателя до рабочей температуры (80–90°C)

- Отключение топливоподачи и системы зажигания

- Выкручивание всех свечей зажигания/накаливания

- Плотная установка компресометра в свечное отверстие

- Прокрутка стартером (4–7 секунд) до фиксации максимума на приборе

Критерии оценки: отклонение между цилиндрами ≤10%, минимальное значение ≥75% от паспортного (для бензиновых ДВС – 10–14 бар, дизельных – 25–35 бар).

Методы контроля картерных газов:

- Замер давления манометром на холостом ходу: норма 0.5–1.5 mbar

- Анализ объема через расходомер: допустимо ≤30 л/мин при 2000 об/мин

- Визуальный осмотр сапуна: отсутствие конденсата масляного типа

Периодичность проверок – каждые 15 000 км пробега. При эксплуатации в тяжелых режимах (буксировка, постоянные перегрузки) интервал сокращается до 10 000 км. Результаты заносятся в диагностическую карту для анализа динамики износа.

Список источников

При подготовке материалов о разносе двигателя использовались специализированные технические издания и документация от производителей силовых агрегатов. Источники включают актуальные исследования механизмов неконтролируемого повышения оборотов и проверенные методики диагностики.

Для обеспечения точности рекомендаций проанализированы руководства по эксплуатации, сервисные бюллетени и инженерные отчеты. Все упомянутые решения прошли практическую апробацию в условиях реальной эксплуатации дизельных и бензиновых двигателей.

- Учебники по конструкции ДВС: фундаментальные принципы работы топливных систем и регуляторов оборотов

- Технические руководства производителей (Cummins, Bosch, CAT): спецификации по настройке ТНВД и турбин

- Сервисные бюллетени SAE International: анализ случаев разноса и отказов

- Монографии по диагностике дизелей: методы выявления износа уплотнений турбокомпрессоров

- Журнал «Автомобильная промышленность»: статистика аварий из-за попадания масла в камеру сгорания

- Отчеты НИИ двигателей: испытания аварийных воздушных заслонок

- Патентная документация: описания конструкций механизмов аварийного останова

- Материалы автотехнических форумов: типовые симптомы и решения от механиков