Разные конструкции задней подвески автомобиля

Статья обновлена: 28.02.2026

Конструкция задней подвески существенно влияет на управляемость, комфорт и грузоподъемность автомобиля.

Инженеры разработали множество типов подвесок, каждый из которых решает специфические задачи.

От простой зависимой балки до сложных многорычажных схем или пневмосистем – выбор определяется назначением транспортного средства и требованиями к его поведению на дороге.

Зависимая подвеска: принцип работы и базовая конструкция

Принцип работы зависимой подвески основан на жесткой механической связи колес одной оси через неразрезную балку (мост). При наезде одного колеса на неровность, второе вынужденно изменяет свой угол наклона относительно кузова из-за отсутствия независимого хода. Такая кинематика вызывает взаимное влияние колес, снижая плавность хода и стабильность контакта с дорогой на неровностях.

Базовая конструкция включает три ключевых элемента: неразрезную балку (часто интегрированную с картером главной передачи в ведущих мостах), упругие элементы (витые пружины или листовые рессоры) для поглощения ударов, и направляющие устройства. В качестве направляющих обычно выступают продольные реактивные тяги (или сама рессора), контролирующие продольное смещение моста, а поперечная устойчивость обеспечивается стабилизатором или П-образной балкой.

Основные компоненты и особенности

Типы упругих элементов:

- Рессоры – выполняют одновременно роль упругого элемента и направляющего устройства за счет своей продольной жесткости.

- Пружины – требуют отдельной системы рычагов или тяг для фиксации моста в горизонтальной плоскости.

Конструктивные варианты:

| Тип | Направляющий аппарат | Применение |

|---|---|---|

| Рессорная | Листовая рессора | Грузовики, внедорожники |

| Пружинная с тягами | 4 продольные тяги + реактивная штанга | Легковые автомобили (задний мост) |

Преимущества и недостатки:

- Плюсы:

- Высокая прочность и нагрузочная способность

- Простота конструкции и ремонтопригодность

- Постоянство колеи и развала колес

- Минусы:

- Ухудшение сцепления на кочках из-за "диагонального вывешивания"

- Повышенная масса неподрессоренных частей

- Вибрации и шум, передаваемые на кузов

Независимая подвеска: виды и преимущества перед зависимой

Независимая задняя подвеска предполагает, что перемещение одного колеса не влияет напрямую на положение другого. Каждое колесо крепится к кузову через отдельный набор рычагов, пружин и амортизаторов, что обеспечивает автономность работы правой и левой сторон.

Конструкция исключает жесткую связь между колесами одной оси, позволяя им адаптироваться к неровностям дороги независимо друг от друга. Это принципиально отличает её от зависимой схемы с неразрезной балкой, где оба колеса жёстко соединены.

Основные виды независимой задней подвески

- Многорычажная (Multilink): Использует 3-5 поперечных и продольных рычагов на колесо. Обеспечивает точное позиционирование колеса и максимальную плавность хода.

- Двойные поперечные рычаги (Double Wishbone): Два V-образных рычага на каждое колесо регулируют углы развала/схождения. Отличается стабильностью в поворотах.

- «МакФерсон» (McPherson): Компактная схема с амортизационной стойкой и одним поперечным рычаком. Чаще применяется спереди, но встречается и сзади в бюджетных авто.

- Торсионно-рычажная (Torsion beam или полузависимая): Промежуточный вариант. Колеса соединены гибкой балкой, допускающей ограниченное независимое перемещение.

Ключевые преимущества перед зависимой подвеской:

- Улучшенная управляемость: Минимизация кренов и сохранение контакта колёс с дорогой в поворотах.

- Повышенный комфорт: Удары от неровностей поглощаются эффективнее, вибрации не передаются на противоположное колесо.

- Стабильность курса: Автомобиль меньше реагирует на продольные и поперечные колебания, особенно на высокой скорости.

- Снижение неподрессоренных масс: Отсутствие тяжёлой балки улучшает плавность хода и сцепление.

- Гибкость настроек: Возможность точной регулировки кинематики под конкретные задачи (спорт, комфорт, бездорожье).

Полунезависимая подвеска: торсионная балка как компромисс

Торсионная балка представляет собой U-образную поперечину, соединяющую продольные рычаги колес одной оси. Её ключевая особенность – упругая деформация при скручивании, позволяющая колесам двигаться вертикально с ограниченной независимостью. Такая конструкция занимает промежуточное положение между зависимыми и независимыми схемами, сочетая элементы обеих.

Принцип работы основан на крутильной гибкости балки: при наезде одного колеса на препятствие возникает момент кручения, частично поглощающий удар и уменьшающий воздействие на второе колесо. Однако полной изоляции не достигается – перемещения остаются взаимосвязанными, что отличает систему от многорычажных решений.

Ключевые особенности и применение

Основные преимущества торсионной балки:

- Компактность – экономит пространство для багажника или топливного бака

- Простота конструкции – минимум шарниров и сайлент-блоков

- Низкая стоимость производства и обслуживания

- Повышенная жесткость на кручение для лучшей управляемости

Главные ограничения технологии:

- Сниженный комфорт на крупных неровностях из-за передачи вибраций между колесами

- Ограниченные возможности регулировки развала/схождения

- Риск ухудшения курсовой устойчивости при износе элементов

| Сравнительный параметр | Торсионная балка | Многорычажная подвеска |

|---|---|---|

| Стоимость | Низкая | Высокая |

| Комфорт | Умеренный | Максимальный |

| Ремонтопригодность | Простая замена балки | Трудоемкий ремонт элементов |

Данный тип подвески доминирует в бюджетных и компактных автомобилях (например, Renault Logan, Volkswagen Polo), где важны себестоимость и рациональная компоновка. Инженеры постоянно совершенствуют конструкцию, добавляя стабилизаторы поперечной устойчивости или адаптивные демпферы для улучшения характеристик.

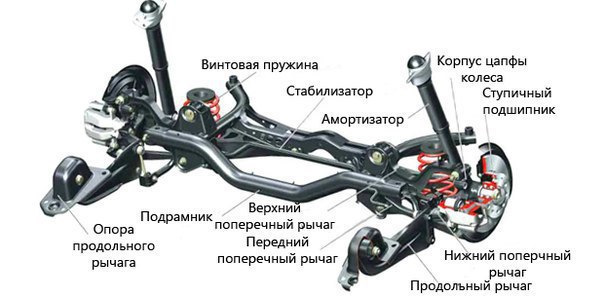

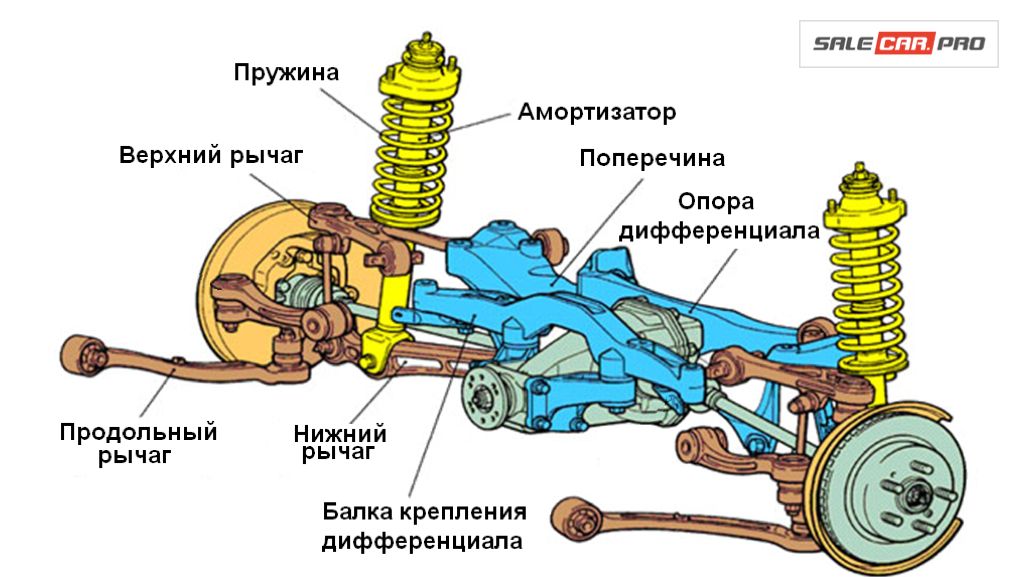

Многорычажная подвеска: устройство и управляемость

Конструкция многорычажной подвески включает минимум четыре поперечных рычага на одно колесо (чаще – пять), а также продольный элемент (тягу). Каждый рычаг крепится к подрамнику через эластичные сайлент-блоки, а к ступичному узлу – через шаровые опоры. Такая схема обеспечивает независимое крепление колес и точное позиционирование оси вращения. Амортизатор и пружина обычно устанавливаются отдельно, что снижает неподрессоренные массы.

Ключевой принцип работы – разделение функций между рычагами: одни воспринимают боковые нагрузки, другие – продольные, третьи регулируют развал. Геометрия каждого рычага тщательно просчитывается для заданных параметров кинематики. Стабилизатор поперечной устойчивости интегрируется через отдельные тяги, а в премиальных моделях часто применяются адаптивные амортизаторы с электронным управлением жесткостью.

Влияние конструкции на управляемость

Преимущества многорычажной схемы проявляются в трех аспектах:

- Точная траектория колеса: минимальное изменение развала и схождения при ходах сжатия/отбоя сохраняет пятно контакта шины с дорогой.

- Прогнозируемое поведение: независимая работа рычагов гасит паразитные колебания, улучшая обратную связь с рулем.

- Активное противодействие кренам: сложная кинематика снижает клевки при торможении и раскачивание в поворотах.

Однако эффективность напрямую зависит от качества компонентов. Износ шаровых опор или сайлент-блоков нарушает геометрию, провоцируя:

- Увод автомобиля с траектории

- Вибрации на рулевом колесе

- Ускоренный износ шин

| Параметр | Влияние на управляемость |

|---|---|

| Длина рычагов | Увеличивает плавность хода, но требует больше пространства |

| Жесткость сайлент-блоков | Повышает остроту реакций ценой комфорта |

| Угол наклона шарниров | Определяет характер самовыравнивания колес |

Современные разработки дополняют базовую схему активными элементами: электромоторы изменяют жесткость стабилизаторов, а векторные системы подруливают задними колесами. Это трансформирует классическую многорычажную подвеску в адаптивную платформу, сочетающую нейтральную поворачиваемость на низких скоростях с контролируемым избыточным сносом в предельных режимах.

Подвеска типа "Де Дион": особенности и применение

Конструкция "Де Дион" представляет собой промежуточное звено между зависимой и независимой подвеской. Её ключевая особенность – жёсткий мост, соединяющий колёса одной оси, отделён от главной передачи. Редуктор с дифференциалом жёстко крепится к кузову или подрамнику, а крутящий момент передаётся на колёса через полуоси с шарнирами равных угловых скоростей.

Такое разделение существенно снижает неподрессоренные массы по сравнению с классической зависимой подвеской. Вес редуктора исключается из массы, движущейся вместе с колёсами при работе подвески, что улучшает плавность хода и сцепление колёс с дорогой. Однако мост остаётся единым элементом, сохраняя параллельность колёс при вертикальном ходе.

Характерные черты и области использования

Основные конструктивные и эксплуатационные свойства системы:

- Стабильная колея: Мост гарантирует постоянное расстояние между колёсами, исключая изменение развала при сжатии/отбое.

- Динамические преимущества: Уменьшение неподрессоренных масс повышает комфорт и управляемость на неровностях.

- Сложность компоновки: Требует применения длинных полуосей с ШРУСами и точного позиционирования редуктора относительно моста.

- Проблема антиклевка: При резком разгоне/торможении редуктор, закреплённый на кузове, стремится провернуться, вызывая "клевки" (требует дополнительных реактивных тяг).

Исторически подвеска "Де Дион" применялась преимущественно на:

- Заднеприводных спортивных автомобилях (Alfa Romeo 75, Lancia Fulvia).

- Компактных моделях с задним приводом (Smart Fortwo, некоторые поколения Rover 800).

- Внедорожниках малого и среднего класса (Suzuki Jimny, Land Rover Freelander 1).

Сравнение ключевых параметров с другими типами:

| Параметр | Де Дион | Зависимая | Независимая |

|---|---|---|---|

| Неподрессоренные массы | Средние | Высокие | Низкие |

| Стабильность колеи/развала | Высокая (колёса) | Высокая | Зависит от схемы |

| Стоимость и сложность | Выше зависимой | Низкая | Высокая |

Сегодня применение "Де Дион" сократилось из-за распространения многорычажных независимых систем, но она сохраняет актуальность для специфических задач – сочетания требований к прочности моста, компактности и управляемости при ограниченном бюджете.

Пружины в задней подвеске: виды и способы крепления

Пружины являются ключевым упругим элементом большинства задних подвесок, воспринимая вертикальные нагрузки и обеспечивая плавность хода. Их конструкция и способ установки напрямую влияют на жесткость подвески, клиренс автомобиля и характер его поведения на дороге.

Выбор типа пружины и метода её крепления определяется компоновкой подвески, нагрузкой на ось и требуемыми характеристиками. Основные различия заключаются в геометрии витков, материале изготовления и точках фиксации относительно других компонентов ходовой части.

Распространенные виды пружин

- Цилиндрические: Постоянный диаметр витков по всей длине. Обеспечивают линейную характеристику упругости, наиболее просты в производстве.

- Конические (бочкообразные): Диаметр витков уменьшается к концам. Дают прогрессивную жесткость (мягче при малых нагрузках, жестче при больших), компактнее цилиндрических.

- Пружины с переменным шагом: Расстояние между витками изменяется по длине. Аналогично коническим обеспечивают прогрессивную характеристику, улучшая комфорт и устойчивость.

Способы крепления пружин

| Тип крепления | Принцип работы | Применение |

|---|---|---|

| Раздельное | Пружина и амортизатор установлены отдельно, нагрузка передается через рычаги подвески | Зависимые подвески (рессорные или с тягой Панара), многорычажные схемы |

| Соосное (амортизатор внутри пружины) | Пружина надета на амортизатор, нижняя опора – чашка амортизатора, верхняя – кузов через опорный подшипник | Полунезависимые подвески (типа "балка"), McPherson, многорычажные |

| Регулируемые опоры | Использование резьбовых чашек или проставок для изменения предварительного поджатия и клиренса | Тюнинговые подвески, спортивные автомобили |

Верхний конец пружины обычно фиксируется в резиновой опоре, изолирующей кузов от вибраций, а нижний упирается в чашку на рычаге, балке или корпусе амортизатора. Правильное позиционирование обеспечивается выступами на опорах и специальными канавками на витках.

Надёжность крепления критична для безопасности: разрушение посадочных мест или смещение пружины приводит к потере управляемости. При замене элементов обязательна проверка состояния опорных поверхностей и совпадение геометрических параметров с оригиналом.

Рессоры в грузовых авто: устройство и нагрузка

В грузовом транспорте рессорная подвеска остается одним из основных типов задней подвески, особенно для осей, испытывающих значительные нагрузки. Ее ключевая задача – эффективно воспринимать вес груза, смягчать удары от неровностей дороги и обеспечивать стабильность движения. Надежность, простота конструкции и высокая грузоподъемность делают ее незаменимой для коммерческого транспорта.

Основу классической рессоры составляют несколько стальных листов разной длины, собранных в пакет. Самый длинный верхний лист называется коренным, его концы через резиновые или полиуретановые втулки крепятся к раме автомобиля с помощью стремянок. Нижние листы, постепенно укорачивающиеся, укладываются поверх него. Весь пакет стягивается в центре мощным хомутом (центровым болтом), предотвращающим смещение листов, а также дополнительными хомутами по длине для сохранения формы под нагрузкой.

Особенности работы и воспринимаемые нагрузки

Принцип работы листовой рессоры основан на упругой деформации стальных листов под воздействием вертикальной нагрузки:

- Вертикальные нагрузки: Основная функция – восприятие веса самого автомобиля (снаряженная масса), перевозимого груза (полезная нагрузка) и динамических сил, возникающих при наезде на неровности. Чем больше листов в пакете и их толщина, тем выше грузоподъемность подвески.

- Продольные нагрузки: Рессора передает толкающие и тормозные усилия от моста на раму через свои проушины (ушки коренного листа). Для этого ее переднее крепление часто делается шарнирным (резинометаллическая втулка), а заднее – скользящим (свободная серьга или качающаяся опора), компенсирующим изменение длины рессоры при прогибе.

- Поперечные нагрузки: Рессорная подвеска сама по себе не обеспечивает точного позиционирования моста в поперечной плоскости. Для этого требуются дополнительные элементы: реактивные штанги (тяги Панара), балансирная тележка (в многоосных шасси) или поперечная реактивная штанга (в независимых подвесках с рессорами).

Ключевые преимущества рессор в грузовиках:

- Высочайшая надежность и долговечность: Простая конструкция из стали устойчива к тяжелым условиям эксплуатации и перегрузкам.

- Выдающаяся грузоподъемность: Возможность создавать пакеты большой толщины и количества листов позволяет выдерживать колоссальные веса.

- Простота и ремонтопригодность: Легкость изготовления, замены отдельных листов или всего пакета в условиях сервиса.

- Дополнительная функция: Рессора естественным образом выполняет роль направляющего элемента подвески (фиксирует мост в продольной плоскости).

Сравнение с другими типами подвесок грузовиков:

| Тип подвески | Основные элементы | Преимущества | Недостатки для грузовиков |

|---|---|---|---|

| Листовая рессора | Пакет стальных листов, стремянки, втулки, хомуты | Простота, надежность, высокая грузоподъемность, низкая стоимость, функция направляющего элемента | Жесткость (комфорт ниже), большой вес, склонность к проседанию, трение листов |

| Пневматическая | Пневмобаллоны, амортизаторы, направляющие рычаги, стабилизатор | Высокий комфорт, постоянный клиренс, регулируемая жесткость, хорошая управляемость | Более высокая стоимость и сложность, уязвимость элементов к повреждениям |

| Рессорно-балансирная (для тандемов) | Две рессоры, балансирная балка, реактивные штанги | Равномерное распределение нагрузки между осями, повышенная проходимость | Сложная конструкция, большая масса, специфична для многоосных шасси |

Таким образом, листовые рессоры, несмотря на появление современных альтернатив, остаются краеугольным камнем задней подвески грузовых автомобилей, особенно в сегменте тяжелой коммерческой техники и транспорта, работающего в условиях высоких статических и ударных нагрузок. Их неоспоримые преимущества в надежности и грузоподъемности компенсируют относительную простоту и меньший комфорт по сравнению с пневмоподвеской.

Гидропневматическая подвеска: регулировка клиренса

Принцип регулировки клиренса в гидропневматической подвеске основан на изменении объёма жидкости в силовых цилиндрах каждого колеса. Система использует гидравлическое давление для сжатия или расширения газообразного азота в сферических упругих элементах, что напрямую влияет на высоту кузова относительно дороги.

Управление осуществляется через электронный блок, получающий сигналы от датчиков положения кузова и скорости автомобиля. Водитель может вручную выбрать режим (например, "нормальный", "высокий", "спортивный") или доверить автоматическую адаптацию подвески текущим дорожным условиям.

Ключевые компоненты для регулировки

- Гидравлический насос высокого давления - нагнетает жидкость в силовые цилиндры.

- Газонаполненные сферы - выполняют роль упругого элемента и демпфера.

- Корректор уровня кузова - клапанная система, перераспределяющая жидкость между контурами.

- Датчики положения рычагов подвески - передают данные о текущем клиренсе.

| Режим работы | Изменение клиренса | Скорость срабатывания |

|---|---|---|

| Парковка/загрузка | +40-50 мм | До 30 сек |

| Бездорожье | +25-30 мм | До 15 сек |

| Спортивный | -15-20 мм | Мгновенно |

При повышении клиренса насос нагнетает жидкость в цилиндры, сжимая газ в сферах – пневмоэлементы распрямляются. Для понижения электромагнитные клапаны стравливают часть жидкости в резервуар, позволяя газу расшириться под нагрузкой массы авто.

- Водитель выбирает целевой клиренс через панель управления

- Блок анализирует скорость, ускорение и угол крена

- Клапаны дозированно подают/сбрасывают жидкость

- Датчики подтверждают достижение заданного положения

Преимуществом системы является независимая регулировка каждого угла автомобиля, что позволяет компенсировать крен в поворотах или неравномерную загрузку салона и багажника.

Пневматическая подвеска: адаптация к дорожным условиям

В основе пневматической подвески лежат упругие элементы, заполненные сжатым воздухом, заменяющие традиционные пружины. Каждое колесо или ось оснащается специальными пневмоподушками (резино-кордными оболочками), объем и давление воздуха в которых можно регулировать. Это позволяет динамически изменять клиренс автомобиля и жесткость подвески.

Управление давлением воздуха в подушках осуществляется через систему клапанов, компрессор и ресивер. Электронный блок управления (ЭБУ) подвески получает данные от множества датчиков (высоты кузова над дорогой, ускорений, скорости, загрузки) и на их основе принимает решения о необходимой настройке.

Преимущества адаптации

Ключевая способность пневмоподвески – адаптироваться к изменяющимся условиям в реальном времени, что дает ряд преимуществ:

- Поддержание постоянного дорожного просвета: Независимо от загрузки автомобиля (пассажиры, багаж) система автоматически подкачивает или стравливает воздух, сохраняя заданную высоту кузова и правильные углы установки колес.

- Активное демпфирование неровностей: ЭБУ может оперативно увеличить давление (жесткость) при проезде крупных неровностей для лучшей поддержки кузова или уменьшить его на мелком разбитом покрытии для повышения плавности хода.

- Повышение устойчивости и управляемости: В поворотах система способна "приподнять" внешнюю сторону кузова, уменьшая крен и улучшая сцепление колес с дорогой. Антиклевковый и антидиванный алгоритмы минимизируют раскачку при разгоне и торможении.

- Возможность ручной регулировки: Водитель часто может выбрать предустановленные режимы (например, "Комфорт", "Спорт", "Бездорожье", "Загрузка"), задавая приоритет плавности или устойчивости, либо вручную установить желаемый клиренс.

Как происходит адаптация

Процесс адаптации к дорожным условиям – непрерывный цикл:

- Мониторинг: Датчики постоянно измеряют высоту кузова в контрольных точках, продольные и поперечные ускорения, скорость автомобиля, положение педалей газа и тормоза, иногда даже качество дорожного покрытия (через датчики неровностей или анализ вибраций).

- Анализ: ЭБУ в реальном времени обрабатывает поступающие данные, сравнивая их с заложенными алгоритмами и выбранным режимом работы.

- Коррекция: На основе анализа ЭБУ подает управляющие сигналы на электромагнитные клапаны и компрессор. Для изменения клиренса или жесткости воздух нагнетается в пневмоподушки или стравливается из них через клапаны в атмосферу или ресивер.

- Стабилизация: После изменения давления система снова измеряет высоту и параметры движения, внося дополнительные коррекции для достижения и поддержания заданных характеристик.

| Дорожное условие / Ситуация | Реакция пневмоподвески | Эффект для водителя и автомобиля |

|---|---|---|

| Увеличение загрузки (багаж, пассажиры) | Автоматическая подкачка пневмоподушек | Сохранение заданного клиренса, правильных углов установки колес, стабильности управления |

| Проезд крупных неровностей, "волн" | Временное увеличение давления (жесткости) | Уменьшение амплитуды ходов подвески, лучшая поддержка кузова, снижение риска "пробоя" |

| Движение по разбитой дороге, "гребенке" | Снижение давления (жесткости) в определенном диапазоне | Повышение плавности хода, комфорта пассажиров |

| Резкий поворот на высокой скорости | "Подъем" внешней стороны кузова, увеличение жесткости внешних подушек | Снижение кренов, улучшение сцепления внешних колес, повышение устойчивости |

| Активный разгон или торможение | Антиклевковый/антидиванный алгоритм (корректировка жесткости передних/задних подушек) | Минимизация клевков носом при торможении и приседаний кормой при разгоне |

Управляющие компоненты играют ключевую роль в адаптации:

- Датчики уровня: Контролируют высоту кузова над дорогой у каждого колеса или по осям.

- Акселерометры: Фиксируют продольные (разгон/торможение) и поперечные (повороты) ускорения кузова.

- ЭБУ подвески: Мозг системы, обрабатывающий данные датчиков и управляющий исполнительными механизмами по сложным алгоритмам.

- Компрессор: Нагнетает воздух в систему из атмосферы.

- Ресивер: Резервуар для хранения сжатого воздуха, позволяющий быстрее надуть подушки.

- Электромагнитные клапаны: Управляют подачей воздуха из ресивера/компрессора в каждую пневмоподушку и выпуском воздуха из них в атмосферу.

Амортизаторы задней подвески: типы и ресурс

Амортизаторы задней подвески отвечают за гашение колебаний кузова, обеспечивая контакт колес с дорогой и комфорт. Их конструкция напрямую влияет на управляемость, устойчивость автомобиля и износ сопутствующих элементов (пружин, сайлентблоков).

Основная классификация амортизаторов базируется на их устройстве и принципе работы. Наибольшее распространение получили гидравлические двухтрубные модели благодаря простоте и доступности. Газонаполненные однотрубные (часто называемые "газовыми") обеспечивают лучшую стабильность характеристик под нагрузкой, но сложнее и дороже. Адаптивные (регулируемые) амортизаторы с электронным управлением позволяют динамически изменять жесткость, подстраиваясь под дорожные условия и стиль вождения.

Распространенные типы и их особенности

Основные разновидности амортизаторов для задней подвески:

- Гидравлические двухтрубные: Рабочая жидкость (масло) циркулирует между внутренним рабочим цилиндром и внешним корпусом-резервуаром. Достоинства: хорошая плавность хода на неровностях, низкая цена. Недостатки: склонность к "вспениванию" масла при интенсивной работе, снижающему эффективность.

- Газовые однотрубные (высокого давления): Имеют единственный цилиндр, разделенный плавающим поршнем на камеры с газом (азотом под давлением 20-30 атм) и маслом. Газ предотвращает вспенивание. Достоинства: стабильная работа при высоких нагрузках и температуре, лучшая управляемость. Недостатки: повышенная жесткость, высокая стоимость, чувствительность к внешним повреждениям корпуса.

- Газо-гидравлические (низкого давления): Двухтрубная конструкция, где в компенсационной камере находится газ под низким давлением (3-10 атм). Компромисс между комфортом гидравлики и стабильностью газовых моделей.

- Адаптивные (электрорегулируемые): Используют магнитореологическую жидкость (изменяющую вязкость в магнитном поле) или клапанные системы с электроприводом. Жесткость регулируется автоматически (по датчикам) или вручную (водителем). Достоинства: универсальность (комфорт/спорт). Недостатки: высокая сложность и цена, дорогостоящий ремонт.

На ресурс амортизаторов влияет множество факторов:

| Фактор | Влияние на ресурс |

|---|---|

| Качество дорог | Постоянная езда по разбитым дорогам резко сокращает срок службы. |

| Стиль вождения | Агрессивная езда с проездом неровностей на скорости ускоряет износ. |

| Тип амортизатора | Гидравлические обычно служат 50-80 тыс. км, газовые – 80-120 тыс. км. Ресурс адаптивных сильно зависит от сложности системы. |

| Качество изготовления (бренд) | Оригинальные или компоненты премиум-брендов (Bilstein, KYB, Sachs, Koni) часто ресурснее бюджетных аналогов. |

| Состояние подвески | Изношенные пружины (просадка), сайлентблоки рычагов увеличивают нагрузку на амортизаторы. |

| Условия эксплуатации | Зимняя реагентная обработка дорог вызывает коррозию штоков и корпусов. |

Признаками критического износа задних амортизаторов являются: стуки в подвеске, "раскачивание" кузова после неровностей, ухудшение курсовой устойчивости (особенно в поворотах и при боковом ветре), неравномерный или ускоренный износ шин, следы подтекания масла на корпусе. Регулярная диагностика (проверка на "отбой" и раскачивание кузова, осмотр на течь) обязательна для безопасности.

Стабилизатор поперечной устойчивости: устранение кренов

Стабилизатор поперечной устойчивости представляет собой торсионную штангу П-образной формы, соединяющую колеса одной оси через рычаги подвески. При прямолинейном движении он свободно вращается в опорных втулках, не влияя на ход подвески. Однако во время поворотов возникает разность нагрузок: внешнее колесо прижимается к дороге, а внутреннее разгружается.

В этот момент скручивающее усилие стабилизатора создаёт противодействие: он приподнимает разгруженное внутреннее колесо и придавливает внешнее, уменьшая угол крена кузова. Эффективность напрямую зависит от жёсткости конструкции – толстые стержни сильнее противодействуют крену, но могут ухудшить комфорт на неровностях.

Конструктивные решения и особенности

- Активные стабилизаторы: оснащаются электрогидравлическими приводами, меняющими жёсткость в реальном времени (например, при движении по бездорожью или в спортивном режиме).

- Реактивные тяги и сайлентблоки: гасят вибрации в точках крепления, предотвращая передачу ударов на кузов.

- Интеграция с адаптивными подвесками: работают совместно с амортизаторами переменного сопротивления для комплексного контроля устойчивости.

| Тип стабилизатора | Преимущества | Недостатки |

|---|---|---|

| Сплошной (монолитный) | Высокая надёжность, простота конструкции | Увеличенная масса, ограниченная гибкость настройки |

| Трубчатый (полый) | Меньший вес при сохранении прочности, улучшенная фильтрация мелких вибраций | Сложнее в производстве, выше стоимость |

Ключевым компромиссом при проектировании остаётся баланс между устойчивостью в поворотах и плавностью хода. Слишком жёсткий стабилизатор вызывает избыточную поворачиваемость и снижает ход подвески, а слабый не обеспечивает достаточного контроля крена. Современные системы решают эту проблему за счёт адаптивных технологий и сложных кинематических схем.

Рычаги подвески: изготовление и геометрия

Изготовление рычагов задней подвески является критически важным процессом, определяющим их прочность, жесткость, долговечность и массу. Наиболее распространенным методом для стальных рычагов является листовая штамповка, при которой плоские заготовки из высокопрочной стали формуются под высоким давлением в сложные пространственные конструкции. Это позволяет создавать легкие и жесткие элементы с оптимальным распределением материала.

Для получения более сложных форм или использования алюминиевых сплавов применяют литье под давлением (особенно для алюминия) или ковку (для высоконагруженных стальных элементов). В грузовом транспорте и на некоторых внедорожниках до сих пор встречаются клепаные или сварные конструкции из отдельных стальных профилей. Независимо от метода изготовления, места крепления сайлент-блоков или шаровых опор обычно усиливаются втулками или проушинами.

Геометрия рычажной системы

Геометрия расположения и крепления рычагов определяет кинематику подвески – траекторию перемещения колеса относительно кузова во всех режимах движения. Ключевые задачи, решаемые геометрией рычагов:

- Обеспечение статической и динамической устойчивости колеса: Минимизация нежелательных поперечных перемещений колеса при сжатии/отбое подвески.

- Контроль углов установки колес: Управление изменением развала, схождения и продольного угла наклона оси поворота (caster) в зависимости от хода подвески и крена кузова.

- Компенсация продольных и поперечных сил: Противодействие силам торможения, разгона и боковым силам в поворотах для стабилизации автомобиля.

- Податливость (Compliance): Контролируемое упругое смещение точек крепления рычагов под нагрузкой для улучшения плавности хода и сцепления с дорогой.

Наиболее распространенные схемы рычажной геометрии в задней подвеске:

- Двойные поперечные рычаги (Double Wishbone): Золотой стандарт для независимой подвески. Два рычага (верхний и нижний), расположенные поперек автомобиля, обеспечивают превосходный контроль над кинематикой колеса, позволяя независимо настраивать развал и продольное положение ступицы. Очень гибкая, но относительно сложная и дорогая схема.

- Многорычажная подвеска (Multi-Link): Эволюция двойных поперечных рычагов. Каждый "рычаг" классической схемы заменяется на несколько (обычно 3-5) отдельных продольных и поперечных звеньев. Это позволяет еще точнее управлять кинематикой и эластокинематикой (податливостью), оптимизируя сцепление, комфорт и устойчивость. Широко распространена на современных автомобилях.

- Подвеска на продольных рычагах: Рычаги расположены вдоль оси автомобиля. Простая и компактная конструкция, но обладает неидеальной кинематикой (колесо значительно меняет развал и колею при ходе подвески). Часто встречается в зависимых или полузависимых схемах (типа "Де Дион") на недорогих или коммерческих автомобилях.

- Подвеска со связанными рычагами (например, 5-рычажная у Audi): Разновидность многорычажной, где рычаги образуют единую жесткую структуру (подрамник), что повышает точность и изоляцию от шумов.

Сравнительные характеристики основных типов рычажной геометрии:

| Тип геометрии | Управление кинематикой | Компенсация кренов | Сложность и стоимость | Типичное применение |

|---|---|---|---|---|

| Двойные поперечные рычаги (Double Wishbone) | Очень высокое | Хорошая | Высокая | Спортивные автомобили, премиум сегмент |

| Многорычажная (Multi-Link) | Превосходное | Отличная | Очень высокая | Современные автомобили от среднего до премиум класса |

| Продольные рычаги | Ограниченное | Слабая | Низкая | Задние подвески бюджетных авто, полузависимые схемы |

Сайлент-блоки и шаровые опоры: гашение вибраций

Сайлент-блоки, изготовленные из резины или полиуретана, устанавливаются в точках крепления рычагов подвески к кузову или подрамнику. Их основная функция – упругое соединение металлических деталей, эффективное поглощение мелких вибраций от неровностей дороги и гашение ударных нагрузок. Благодаря эластичности материала они снижают передачу высокочастотных колебаний на кузов, напрямую влияя на акустический комфорт в салоне.

Шаровые опоры обеспечивают подвижное соединение рычагов подвески с поворотными кулаками или ступичными узлами, позволяя колесам поворачиваться и перемещаться в вертикальной плоскости. Их конструкция включает металлический шарнир с защитным пыльником, заполненный смазкой, что обеспечивает плавное вращение. Несмотря на жесткую металлическую основу, опоры косвенно влияют на виброизоляцию за счет точного позиционирования элементов подвески и снижения паразитных колебаний при работе.

Ключевые аспекты работы и взаимодействия

Эффективность гашения вибраций определяется несколькими факторами:

- Материал сайлент-блоков: Резина лучше поглощает высокочастотные вибрации, полиуретан увеличивает жесткость и долговечность.

- Конструкция опор: Сдвоенные сайлент-блоки в одном рычаге разнонаправленно гасят нагрузки. Шаровые опоры с демпфирующими вставками снижают резонанс.

- Состояние элементов: Треснувшая резина сайлент-блоков или износ шарнира шаровой вызывают стуки, повышают вибропередачу и ускоряют разрушение смежных узлов.

| Элемент | Тип нагрузки | Влияние на комфорт |

|---|---|---|

| Сайлент-блок | Вертикальные/горизонтальные вибрации, скручивание | Прямое снижение шума и тряски |

| Шаровая опора | Ударные нагрузки, радиальные смещения | Косвенное: устранение люфтов, вызывающих вибрацию руля |

Синергия этих элементов критична: изношенные шаровые опоры создают ударные нагрузки, ускоряющие разрушение сайлент-блоков. И наоборот – деформированные втулки увеличивают люфт в шаровых соединениях. Регулярная диагностика (проверка на разрыв резины, люфт шарнира) предотвращает резкое ухудшение плавности хода.

Важно: При замене деталей соблюдайте момент затяжки крепежа – перетяжка сайлент-блока деформирует резину, снижая демпфирующие свойства.

Элементы крепления подвески к кузову

Крепление задней подвески к кузову обеспечивается набором высоконагруженных элементов, воспринимающих динамические усилия от колес и передающих их на силовую структуру автомобиля. От их надежности и точности позиционирования напрямую зависят управляемость, уровень вибраций и долговечность всего шасси.

Конструктивно узлы крепления включают в себя как жесткие силовые точки, так и элементы с заданной упругостью для гашения колебаний. Материалы и технология изготовления подбираются с учетом циклических ударных нагрузок и агрессивных внешних воздействий.

Ключевые компоненты

- Опорные кронштейны (проушины) – литые или штампованные металлические элементы, жестко приваренные/прикрученные к лонжеронам или поперечинам кузова.

- Резинометаллические сайлент-блоки – запрессованные в рычаги подвески втулки из термостойкой резины, компенсирующие вибрации и микросмещения.

- Шарниры шаровые – применяются в многорычажных схемах для крепления стоек или рычагов, обеспечивают свободу вращения в нескольких плоскостях.

- Болтовые соединения с контровкой – высокопрочные метизы класса 10.9 и выше, часто с фланцевыми гайками и деформируемыми шайбами.

- Демпфирующие подушки – эластомерные или гидравлические элементы для крепления амортизаторов/пружин, поглощающие высокочастотные колебания.

| Элемент | Основная функция | Типичные материалы |

|---|---|---|

| Кронштейн | Передача силовых нагрузок | Сталь 20-45, алюминиевые сплавы |

| Сайлент-блок | Виброизоляция и компенсация угловых смещений | Наполненная резина, полиуретан |

| Шаровая опора | Обеспечение подвижности соединения | Сталь 40Х, композитные вкладыши |

Критически важным аспектом является коррозионная защита стальных компонентов: применяются цинкование, катодное грунтование или покрытие эпоксидными составами. При проектировании учитывают усталостную прочность металла и сопротивление резины старению под воздействием масел и температур.

Подрамник задней подвески: рама для агрегатов

Подрамник (или подвесная рама) представляет собой жесткую металлическую конструкцию, выполняющую роль несущей платформы для крепления ключевых элементов задней подвески и трансмиссии. Он изготавливается методом штамповки, литья или сварки из высокопрочной стали или алюминиевых сплавов для оптимального соотношения прочности и массы.

Эта деталь монтируется к кузову автомобиля через эластичные сайлент-блоки или опоры, гасящие вибрации и шумы от работающих агрегатов. Такое решение изолирует салон от жестких воздействий дороги и снижает передачу нагрузок на кузовную структуру.

Функции и компоненты подрамника

Основные задачи подрамника:

- Крепление элементов подвески: рычагов, амортизаторов, стабилизатора поперечной устойчивости.

- Установка трансмиссионных узлов: редуктора заднего моста, коробки передач (для заднеприводных компоновок), электродвигателя (в электромобилях).

- Повышение жесткости кузова: усиливает заднюю часть автомобиля, улучшая управляемость.

- Защита агрегатов: частично экранирует чувствительные компоненты от ударов снизу.

Типичные крепящиеся к подрамнику компоненты:

| Система | Элементы |

| Подвеска | Рычаги, стойки амортизаторов, пружины, поперечный стабилизатор |

| Трансмиссия | Редуктор, карданный вал (опоры), электромотор |

| Рулевое управление | Механизм рулевой рейки (на переднеприводных моделях с задней многорычажной подвеской) |

Конструктивные особенности:

- Интегрированные точки крепления: имеют строго заданную геометрию для точной установки узлов подвески.

- Ребра жесткости: усиливают конструкцию без значительного увеличения веса.

- Антикоррозионное покрытие: цинкование или грунтовка для защиты от коррозии.

- Зоны деформации: в некоторых моделях предусмотрены участки, поглощающие энергию удара при ДТП.

Использование подрамника упрощает сборку автомобиля на конвейере и позволяет применять сложные многорычажные схемы подвески, обеспечивая высокий уровень комфорта и устойчивости.

Применение зависимой подвески во внедорожниках

Зависимая конструкция, где оба колеса оси жёстко связаны единой балкой, остаётся востребованной в тяжёлых внедорожниках благодаря своей исключительной прочности. Такая подвеска безотказно работает при экстремальных скручивающих нагрузках на бездорожье: при переезде крупных камней, глубоких колеях или вывешивании колёс.

Неразрезная балка гарантирует постоянное расстояние между колёсами, предотвращая потерю контакта с грунтом даже при значительном крене кузова. Это критично для сохранения тяги на сложном рельефе, когда независимые системы могут допустить пробуксовку из-за изменения геометрии.

Ключевые преимущества для бездорожья

- Запас прочности: массивная стальная балка выдерживает ударные нагрузки от камней или пней без деформации.

- Стабильность клиренса: дорожный просвет не уменьшается при вертикальном ходе колёс, в отличие от независимых схем.

- Защита элементов: картер главной передачи и приводы надёжно спрятаны внутри балки от механических повреждений.

| Примеры моделей | Особенности реализации |

| Toyota Land Cruiser 70 | Мостообразная балка с рессорами и продольными толкающими реактивными штангами |

| Mercedes-Benz G-Class | Портальные мосты с угловыми редукторами для увеличения клиренса |

| УАЗ «Патриот» | Комбинированная схема: зависимая задняя ось + пружины и стабилизатор |

Главный компромисс – ухудшение управляемости на асфальте из-за неподрессоренных масс и кренов в поворотах. Однако для спецтехники и экспедиционных машин, где важен ресурс и ремонтопригодность в полевых условиях, эти недостатки считаются оправданными.

Независимая подвеска в седанах: комфорт на асфальте

Независимая задняя подвеска в современных седанах обеспечивает превосходную плавность хода и точную управляемость на ровном дорожном покрытии. Каждое колесо перемещается отдельно, что минимизирует передачу вибраций и ударов между сторонами автомобиля. Это особенно ценно при движении по асфальтированным дорогам, где требуется стабильный контакт шин с поверхностью и эффективное гашение мелких неровностей.

Конструктивно такая подвеска сложнее и дороже в производстве, чем зависимая система, но преимущества для комфорта пассажиров оправдывают затраты. Отсутствие жесткой связи между колесами позволяет инженерам точнее настроить кинематику и демпфирование, адаптируя характеристики под задачи городской эксплуатации и скоростных трасс. Результат – снижение кренов в поворотах и предсказуемое поведение машины при разгоне или торможении.

Распространенные типы независимой задней подвески

- Многорычажная (Multilink): Сложная система из 3-5 поперечных и продольных рычагов на каждое колесо. Обеспечивает максимальную плавность и точную траекторию движения шины.

- Двухрычажная (Double Wishbone): Два поперечных рычага разной длины (верхний короче). Позволяет сохранять перпендикулярность колеса к дороге при кренах.

- «МакФерсон» (McPherson): Компактный вариант с амортизационной стойкой и одним поперечным рычагом. Чаще применяется спереди, но встречается и сзади в бюджетных моделях.

Ключевые компоненты любой независимой схемы включают:

- Поперечные/продольные рычаги, определяющие траекторию хода колеса.

- Амортизаторы и пружины (или пневмоэлементы) для гашения колебаний.

- Стабилизатор поперечной устойчивости, уменьшающий крены.

- Сайлент-блоки для шумо- и виброизоляции кузова.

| Параметр | Влияние на комфорт |

|---|---|

| Ход подвески | Больший ход лучше поглощает крупные неровности, но может ухудшить устойчивость |

| Жесткость пружин | Мягкие пружины улучшают плавность хода, но усиливают крены |

| Настройки амортизаторов | Адаптивные амортизаторы автоматически регулируют демпфирование под дорожные условия |

Современные разработки, такие как адаптивные амортизаторы или пневмоподвеска, доводят уровень комфорта до максимума. Электроника анализирует дорогу и стиль вождения, мгновенно корректируя жесткость демпфирования. Это превращает седан с независимой подвеской в идеальный инструмент для длительных поездок по автомагистралям, где важны тишина и отсутствие утомляющей вибрации.

Плюсы и минусы полунезависимой подвески в экономике

Полунезависимая подвеска, например торсионная балка, отличается простотой конструкции и минимальным количеством компонентов. Это напрямую снижает производственные затраты: требуется меньше металла, упрощается сборка на конвейере, сокращаются логистические издержки. Такая подвеска дешевле в изготовлении по сравнению с многорычажными или пневматическими системами.

Экономия распространяется и на эксплуатацию: малый вес конструкции уменьшает общую массу автомобиля, положительно влияя на расход топлива. Отсутствие сложных электронных компонентов (амортизаторов с переменной жёсткостью, датчиков уровня) снижает риски дорогостоящих поломок и упрощает обслуживание.

Плюсы:

- Низкая себестоимость производства из-за простоты конструкции и малого числа деталей

- Сокращение расходов на ТО: нет необходимости в регулярной сложной регулировке или замене дорогих узлов

- Повышенная топливная эффективность благодаря уменьшенной массе подвески

- Высокая ремонтопригодность: замена изношенных элементов (сайлент-блоков, амортизаторов) требует меньше времени и средств

Минусы:

- Ограниченное применение в премиум-сегменте из-за средних характеристик комфорта, что сужает рынок сбыта

- Риск дорогостоящего ремонта при деформации несущей балки (требуется полная замена узла)

- Снижение ресурса шин при интенсивной эксплуатации на плохих дорогах из-за особенностей кинематики

- Устаревание технологии: современные многорычажные системы становятся дешевле в производстве при массовом выпуске

Влияние подвески на курс редуктора заднего моста

Конструкция задней подвески напрямую определяет характер перемещения редуктора заднего моста относительно кузова и дорожного полотна. При работе подвески редуктор испытывает угловые колебания (крен, тангаж) и линейные смещения, вызванные неровностями покрытия, разгоном или торможением. Эти перемещения создают переменные нагрузки на карданный вал и эластичные опоры редуктора.

Независимая подвеска (типа "многорычажка" или "МакФерсон") обеспечивает минимальное изменение положения редуктора за счёт индивидуального крепления колёс. Редуктор жёстко фиксируется на подрамнике или кузове, сохраняя стабильную ориентацию. В зависимой подвеске (неразрезной мост) редуктор интегрирован в балку и совершает сложное движение по дуге вместе с ней, что приводит к значительному изменению угла наклона карданного вала и увеличению паразитных напряжений.

Ключевые факторы воздействия

- Тип подвески: Независимая – стабильное положение редуктора. Зависимая – амплитудные угловые отклонения.

- Жёсткость сайлент-блоков: Чрезмерная мягкость усиливает вибрации, избыточная жёсткость передаёт ударные нагрузки на редуктор.

- Кинематика подвески: Траектория движения балки моста влияет на частоту и амплитуду изменения угла кардана.

| Тип подвески | Характер воздействия на редуктор | Риски для редуктора |

|---|---|---|

| Независимая | Минимальные колебания, стабильное крепление | Ускоренный износ подшипников при дисбалансе |

| Зависимая | Значительные угловые смещения, инерционные нагрузки | Деформация шестерён, течь сальников, разрушение дифференциала |

Для зависимой подвески критичен правильный подбор реактивных штанг (тяг Панара, системы Уатта), ограничивающих поперечное смещение моста. Без них боковой увод балки создаёт экстремальные боковые нагрузки на фланцы редуктора. В независимых схемах дисбаланс колёс или деформация рычагов провоцируют вибрации, передающиеся напрямую через подрамник.

- Контролировать состояние опор редуктора и геометрию подвески.

- Избегать тюнинга с увеличением клиренса на зависимых мостах без коррекции кинематики.

- Использовать демпфирующие проставки при установке жёстких подушек крепления редуктора.

Развал-схождение задних колес: когда регулировать

Регулировка развала-схождения задних колес требуется только на автомобилях с конструктивно предусмотренной возможностью коррекции углов (например, многорычажные или подвески с регулируемыми сайлентблоками/тягами). На моделях с нерегулируемой балкой или зависимой подвеской корректировка невозможна – отклонения устраняются заменой деформированных элементов.

Проверка параметров обязательна при любом вмешательстве в геометрию подвески или появлении признаков нарушений. Игнорирование регулировки ускоряет износ шин, ухудшает курсовую устойчивость и повышает риск заноса.

Ключевые случаи для регулировки

- Замена компонентов подвески – после установки новых рычагов, амортизаторов, пружин или сайлентблоков.

- Механические повреждения – после ударов о бордюры, попадания в ямы, ДТП или деформации колесных дисков.

- Неравномерный износ шин – стертый протектор по внутреннему/внешнему краю покрышки.

- Изменение поведения авто – увод задней оси в сторону, «виляние» на прямой, снижение стабильности в поворотах.

- Плановое ТО – каждые 15-20 тыс. км или при сезонной замене шин (для профилактики).

Важно: Регулировку выполняют на компьютерном стенде с учетом рекомендаций производителя. Предварительно проверяют давление в шинах, люфты подшипников и отсутствие повреждений рычагов.

Типовые неисправности элементов подвески

Нарушение герметичности амортизаторов проявляется течью масла и снижением демпфирующей способности, что вызывает раскачку кузова. Износ резинометаллических втулок (сайлент-блоков) рычагов и стабилизатора приводит к стукам при проезде неровностей и нарушению углов установки колес.

Деформация пружин или потеря упругости провоцируют проседание кузова и ухудшение контакта колес с дорогой. Разрушение шаровых опор диагностируется по характерному скрипу и люфту в соединениях, что критично влияет на управляемость. Коррозия металлических компонентов ослабляет структуру элементов и сокращает срок службы.

Характерные поломки по узлам

| Элемент | Неисправности |

|---|---|

| Амортизаторы |

|

| Рычаги |

|

| Стабилизатор поперечной устойчивости |

|

| Пружины |

|

| Ступичные подшипники |

|

Диагностика стуков в задней подвеске

Стуки в задней подвеске сигнализируют о износе или поломке элементов, игнорирование которых приводит к ухудшению управляемости и ускоренному разрушению деталей. Источники шума варьируются в зависимости от типа конструкции (зависимая балка, многорычажная система, подвеска типа МакФерсон), но методика поиска имеет общие принципы.

Первичная диагностика начинается с визуального осмотра и проверки люфтов: автомобиль устанавливается на подъёмник или смотровую яму, после чего оценивается состояние узлов на предмет трещин, деформаций и следов коррозии. Обязательно проверяется давление в шинах и отсутствие посторонних предметов в колёсных арках.

Основные этапы диагностики

- Тест на раскачивание – резкое вертикальное покачивание кузова руками для выявления стуков в амортизаторах или пружинах.

- Контроль зазоров – проверка люфтов в местах крепления:

- Опорных подшипников стоек

- Втулок рычагов и стабилизатора поперечной устойчивости

- Сайлент-блоков реактивных тяг

- Проверка реактивных тяг – усилие монтировкой для выявления люфта в местах соединения с балкой или кузовом.

Типовые источники стуков:

| Металлический лязг | Износ втулок стабилизатора, разрушение сайлент-блоков |

| Глухой стук на неровностях | Неисправность амортизаторов, ослабление креплений пружин |

| Скрип при поворотах | Износ опорных подшипников, деформация рычагов |

Особое внимание уделяется состоянию амортизаторов – течи масла указывают на их негерметичность. Для точной локализации проблемы рекомендуется использовать диагностический стенд или акустический тест во время движения по неровной дороге с фиксацией зоны шума.

Замена пружин и амортизаторов своими силами

Подготовьте инструменты и безопасное рабочее место: домкрат, подставки под кузов, набор ключей, съёмники пружин, перчатки и защитные очки. Убедитесь, что автомобиль стоит на ровной поверхности, а задние колёса зафиксированы противооткатными башмаками. Никогда не работайте только под домкратом – всегда используйте страховочные опоры.

Демонтируйте колесо и старые элементы подвески: после подъёма автомобиля снимите заднее колесо. Отсоедините нижнее крепление амортизатора от рычага или балки, затем ослабьте верхнюю гайку в багажнике/салоне. При замене пружин потребуется сжать их специнструментом перед снятием опорного стакана. Проверьте состояние сайлент-блоков и отбойников во время демонтажа.

Ключевые этапы установки новых компонентов

- Смажьте шток нового амортизатора графитовой смазкой

- Установите пружину строго по меткам на опорных чашках (если предусмотрены)

- Затяните крепления амортизатора с предписанным моментом (см. мануал авто)

- Постепенно отпустите съёмник пружин после фиксации всех соединений

Контроль после сборки: перед установкой колеса проверьте отсутствие перекосов пружины и полный контакт с чашками. Прокачайте подвеску, несколько раз нажав на заднюю часть кузова, затем затяните колёсные болты крестообразно с рекомендованным усилием. Обязательно сделайте развал-схождение в сервисе.

| Типичные ошибки | Последствия |

| Перепутаны левая/правая пружины (если разной жесткости) | Крен кузова, ускоренный износ |

| Не снята транспортная стопорная втулка амортизатора | Поломка стойки, жёсткие удары |

| Недотяжка верхней гайки стойки | Стуки при езде |

Важно: используйте только комплектные шайбы и прокладки. Не применяйте ударный инструмент на резьбе штока амортизатора – это повреждает демпфер. При замене одного элемента рекомендуется менять парные детали на обеих сторонах оси.

Опасность деформации рычагов и балки подвески

Деформация рычагов задней подвески нарушает геометрию колесных установок, провоцируя ускоренный износ покрышек и ухудшение управляемости. Даже незначительный изгиб нарушает параллельность осей колес относительно кузова, что при движении вызывает эффект "подламывания" задней оси в поворотах и снижает курсовую устойчивость на прямой.

Прогиб балки в независимых конструкциях или искривление поперечины в зависимой подвеске типа "Де Дион" ведет к критическому изменению углов развала-схождения. Это вызывает вибрации руля, неравномерный "съеденный" резины по краям протектора и опасный увод автомобиля при торможении. В крайних случаях возможен контакт деформированных элементов с топливными магистралями или тормозными шлангами.

Основные риски деформации

- Потеря контроля на скорости: Искривленные элементы создают хаотичное сопротивление качению колес

- Разрушение смежных узлов: Перегрузки передаются на ступичные подшипники и амортизаторы

- Критический износ резины: Резина "съедается" за 500-1000 км при сильном нарушении схождения

| Тип повреждения | Последствия для подвески |

|---|---|

| Деформация продольных рычагов | Смещение оси вращения колеса, клин тормозных суппортов |

| Перекос поперечной балки | Асимметрия колесной базы, задиры шин о арки |

| Прогиб реактивных тяг | Неадекватная работа стабилизатора, крены в поворотах |

Важно: Даже после рихтовки деформированных элементов несущая способность металла снижается на 30-40% из-за усталости структуры. Трещины в зонах сварных швов балки часто становятся видны только под нагрузкой, что создает риск внезапного разрушения на ухабах.

Профессиональный ремонт пневмоподвески

Задняя пневмоподвеска обеспечивает плавность хода и регулировку клиренса, но её сложная конструкция требует специализированного подхода при неисправностях. Профессиональный ремонт начинается с точной компьютерной диагностики, определяющей причину сбоя: утечки воздуха, отказ компрессора, поломка датчиков уровня или повреждение пневмобаллонов.

Мастера используют оригинальные запчасти или сертифицированные аналоги, так как некачественные компоненты приводят к повторным поломкам. Особое внимание уделяется герметичности соединений: все уплотнители и воздушные магистрали проверяются под давлением. После замены дефектных узлов обязательна калибровка системы с помощью заводского ПО для корректной работы электронного блока управления.

Ключевые этапы ремонта

- Демонтаж пневмоэлементов – аккуратное снятие баллонов без повреждения смежных деталей шасси.

- Тестирование компрессора – проверка производительности, износа осушителя и клапанов.

- Восстановление герметичности – замена порванных сильфонов, трубок и ниппелей.

| Тип неисправности | Способ устранения |

|---|---|

| Проседание кормы | Замена пневмобаллонов, поиск утечек |

| Дребезг или стуки | Диагностика амортизаторов, сайлентблоков |

| Ошибки ЭБУ | Перепрошивка блока, замена датчиков уровня |

Важно: Работы требуют специнструмента – манометрических стендов, сканеров для адаптации подвески. Попытки кустарного ремонта чреваты деформацией кузова из-за некорректной нагрузки.

Тюнинг подвески: усиленные пружины и демпферы

Усиленные пружины повышают жёсткость подвески, уменьшая крен кузова в поворотах и проседание при нагрузке. Это улучшает стабильность на высоких скоростях, но снижает комфорт из-за передачи большего количества вибраций на кузов. Важно подбирать пружины с учётом допустимой грузоподъёмности и стиля вождения.

Демпферы (амортизаторы) повышенного сопротивления эффективно гасят колебания жёстких пружин. Специализированные масляные или газомасляные модели обеспечивают точную реакцию на неровности, предотвращая "пробои" и раскачивание. Ключевые параметры выбора – скорость отбоя/сжатия и температурная стабильность при длительных нагрузках.

Критерии подбора компонентов

- Сочетаемость: Пружины и демпферы должны соответствовать друг другу по характеристикам. Несбалансированная комбинация вызывает ускоренный износ.

- Регулируемость: Демпферы с настройкой сжатия/отбоя позволяют адаптировать поведение подвески под дорожные условия.

- Материалы: Антикоррозийные покрытия (эпоксидные, цинковые) критичны для долговечности в агрессивной среде.

| Тип тюнинга | Преимущества | Недостатки |

|---|---|---|

| Укороченные пружины + спортивные амортизаторы | Снижение центра тяжести, улучшение управляемости | Ограниченный ход подвески, риск повреждения на бездорожье |

| Пружины постоянной жёсткости + койловеры | Гибкая настройка клиренса и демпфирования | Высокая стоимость, сложность точной регулировки |

Обязательный этап после установки – развал-схождение. Изменение геометрии подвески требует коррекции углов установки колёс для сохранения управляемости и равномерного износа шин. Пренебрежение этим этапом сводит на нет преимущества тюнинга.

Установка проставок для увеличения клиренса

Проставки для увеличения клиренса монтируются между элементами задней подвески и кузовом автомобиля, приподнимая последний. Чаще всего их устанавливают между пружинами/амортизаторами и опорными чашками, либо интегрируют в крепления стоек. Толщина элементов варьируется от 15 до 50 мм, что пропорционально увеличивает дорожный просвет.

Для многорычажных конструкций проставки крепятся болтами через штатные точки, сохраняя геометрию подвески. В зависимых подвесках (рессорных или на тягах) используют прокладки под рессоры или корпус моста. Критически важно применять комплекты с удлинёнными болтами и шпильками, сохраняющими резьбовое соединение на всю длину захвата.

Ключевые особенности монтажа

- Материал изготовления: Алюминиевые сплавы (лёгкость, антикоррозийность) или усиленный пластик (виброизоляция)

- Обязательная корректировка: углов установки колёс (развал-схождение) после установки

- Ограничения: Не рекомендуется для пневмоподвесок и адаптивных амортизаторов

| Тип подвески | Место установки | Риски |

|---|---|---|

| МакФерсон | Между стойкой и кузовной чашкой | Ускоренный износ опорного подшипника |

| Многорычажная | Под пружиной или амортизатором | Изменение угла работы ШРУСов |

| Зависимая рессорная | Между рессорой и осью | Перекос рессорных пакетов |

Важно: При превышении высоты проставок 30 мм возникает критическое изменение центра тяжести и нагрузки на ШРУСы, что требует установки разгружающих пластин или коррекции длины приводных валов. Проставки не компенсируют проседание пружин – при изношенных элементах подвески эффект будет временным.

Выбор типа подвески под городской или бездорожный формат

Для городской эксплуатации ключевыми критериями выбора задней подвески являются комфорт пассажиров, точность рулевого управления на асфальте и компактность конструкции. Узлы должны эффективно гасить вибрации от мелких неровностей, обеспечивать стабильность в поворотах и минимизировать крен кузова при маневрировании.

В условиях бездорожья приоритет смещается в сторону выносливости, большого хода колес и способности сохранять контакт с неровным грунтом. Конструкция должна выдерживать ударные нагрузки, предотвращать потерю сцепления при переезде через препятствия и обеспечивать геометрическую проходимость за счет высокого клиренса.

Типы подвесок для разных условий эксплуатации

Городской формат:

- Независимая многорычажная – оптимальна для асфальта: высокая плавность хода, точная реакция на руль, низкий шум. Минусы: сложность и дороговизна ремонта, ограниченный ход сжатия.

- Полузависимая (торсионная балка) – компактная и дешевая в обслуживании. Подходит для ровных дорог, но на крупных выбоинах проявляет жесткость, снижая комфорт.

Бездорожный формат:

- Зависимая рессорная – выдерживает экстремальные нагрузки, простой ремонт в полевых условиях. Обеспечивает постоянный контакт колес с грунтом, но ухудшает управляемость на скорости.

- Зависимая пружинная (типа "МакФерсон" или мост) – сочетает большой ход подвески с устойчивостью к ударам. Требует усиленных компонентов, увеличивает массу автомобиля.

| Тип подвески | Городской рейтинг | Бездорожный рейтинг | Ключевая особенность |

|---|---|---|---|

| Многорычажная | ★★★★★ | ★☆☆☆☆ | Точность управления |

| Торсионная балка | ★★★★☆ | ★★☆☆☆ | Компактность |

| Рессорная | ★☆☆☆☆ | ★★★★★ | Выносливость |

| Пружинная мостовая | ★★☆☆☆ | ★★★★☆ | Ход колес |

Советы по поддержанию подвески в исправном состоянии

Регулярно проводите визуальный осмотр компонентов задней подвески на предмет явных повреждений: трещин рычагов, деформаций пружин или стабилизатора поперечной устойчивости, следов интенсивной коррозии, разрывов пыльников шаровых опор и сайлентблоков. Обращайте внимание на подтёки масла на амортизаторах или стойках – это верный признак их износа и потери герметичности.

Внимательно прислушивайтесь к поведению автомобиля во время движения. Посторонние звуки (стуки, скрипы, глухие удары) в задней части, особенно при проезде неровностей, поворотах или разгоне/торможении, часто указывают на износ сайлентблоков, шаровых опор, втулок стабилизатора или выход из строя амортизаторов. Изменение характера управляемости, повышенная раскачка кузова или крены в поворотах также требуют диагностики.

Ключевые рекомендации по обслуживанию

Регулярная диагностика и замена:

- Амортизаторы/Стойки: Проверяйте их работоспособность не реже раза в год или каждые 20 000 км. Заменяйте строго парами на одной оси при потере эффективности или обнаружении течи.

- Сайлентблоки и втулки: Эти резинометаллические элементы со временем дубеют и трескаются. Их износ приводит к нарушению углов установки колес, ухудшению управляемости и ускоренному износу шин. Заменяйте при появлении люфтов или видимых повреждений.

- Пружины: Контролируйте их целостность (отсутствие трещин, сломанных витков) и высоту дорожного просвета. Просевшие пружины увеличивают нагрузку на амортизаторы и ухудшают стабильность автомобиля.

- Стабилизатор поперечной устойчивости: Основные точки износа – втулки и тяги (линки). Стук при проезде неровностей – частый симптом их выхода из строя.

Техническое обслуживание:

- Соблюдайте регламенты замены рабочих жидкостей (если подвеска включает гидравлические или пневматические элементы).

- Следите за состоянием защитных чехлов (пыльников) шаровых опор и рулевых тяг. Повреждённый пыльник ведет к быстрому загрязнению и выходу узла из строя.

- После любых работ, связанных с разборкой элементов подвески (например, замена сайлентблоков), обязательно проводите контроль сход-развала задних колес для обеспечения правильной геометрии ходовой части и равномерного износа шин.

Эксплуатация:

- Старайтесь избегать резких ударов о высокие препятствия (бордюры, глубокие ямы на скорости), которые могут вызвать деформацию рычагов или других элементов.

- Не превышайте допустимую грузоподъемность вашего автомобиля, указанную в руководстве по эксплуатации. Перегрузка ведет к чрезмерной деформации и ускоренному износу пружин, амортизаторов и сайлентблоков.

- Мойте подвеску (особенно после зимы, когда дороги посыпают реагентами) для удаления грязи и соли, ускоряющих коррозию.

| Компонент | Рекомендуемый интервал проверки | Типичные признаки износа |

|---|---|---|

| Амортизаторы/Стойки | 20 000 км / 1 год | Течь масла, раскачка кузова, стуки, неравномерный износ шин |

| Сайлентблоки, втулки | При ТО (30-60 тыс. км) / по симптомам | Стуки, нарушение развала-схождения, увод автомобиля |

| Пружины | Визуально при каждом ТО | Проседание кузова, сломанные витки, стуки |

| Тяги стабилизатора, втулки стаба | 20 000 км / 1 год / по симптомам | Стук при проезде неровностей, крены в поворотах |

Список источников

При подготовке статьи о типах задней подвески автомобиля использовались авторитетные технические издания и специализированные ресурсы, посвящённые устройству транспортных средств. Основное внимание уделялось материалам, содержащим классификацию, принципы работы и сравнительный анализ конструкций.

Следующие источники предоставляют детальную информацию о конструктивных особенностях, эволюции и инженерных решениях в области задних подвесок современных и исторических моделей автомобилей. Они включают учебную литературу, справочники и профессиональные публикации.

Ключевые материалы

- Раймпель Й. "Шасси автомобиля. Том 1: Аэродинамика, шины, подвеска"

- Гришкевич А.И., Ломако Д.М. "Конструкция автомобилей: учебное пособие"

- Хейнинг Б. "Автомобильные подвески: основы проектирования"

- Статьи из журнала "Автостроение" (разделы "Ходовая часть")

- Технические руководства SAE (Society of Automotive Engineers)

- Бош Р. "Автомобильный справочник" (глава "Шасси")

- Луковников В.В. "История автомобильных подвесок"

- Официальные технические каталоги ZF Friedrichshafen AG