Разрезная шестерня - устройство, установка, регулировка

Статья обновлена: 01.03.2026

Разрезная шестерня – ключевой компонент для точной синхронизации газораспределительного механизма в двигателях внутреннего сгорания.

Её уникальная конструкция с разрезными зубьями позволяет выполнять микрорегулировку фаз газораспределения, что критично для повышения мощности, оптимизации расхода топлива и снижения вибраций.

В статье детально рассмотрим принцип работы разрезной шестерни, правильную последовательность её установки на распредвал и методы точной регулировки угла опережения зажигания.

Назначение разрезной шестерни в ГРМ

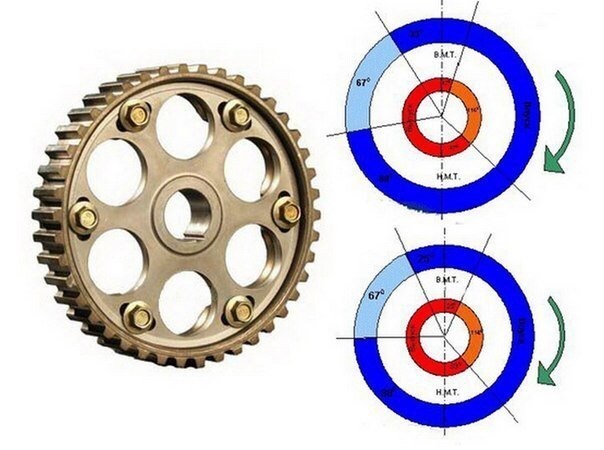

Основная функция разрезной шестерни в механизме газораспределения (ГРМ) заключается в обеспечении точной регулировки углового положения распределительного вала относительно коленчатого вала двигателя. Конструкция шестерни с разрезом (двумя полукольцами) позволяет смещать ее части относительно друг друга при ослаблении крепежных болтов.

Такая регулировка необходима для изменения фаз газораспределения – моментов открытия и закрытия впускных и выпускных клапанов в течение цикла работы двигателя. Точная синхронизация этих фаз критична для оптимального наполнения цилиндров топливовоздушной смесью и эффективного удаления отработавших газов.

Ключевые задачи и преимущества

Использование разрезной шестерни решает несколько важных задач:

- Компенсация погрешностей: Устранение отклонений, вызванных износом цепи/ремня ГРМ, растяжением привода или неточностями при сборке двигателя.

- Тонкая настройка мощности: Оптимизация фаз под конкретные режимы работы (например, для увеличения крутящего момента на низких или высоких оборотах).

- Адаптация под доработки: Корректировка фаз при установке спортивных распредвалов, изменении геометрии клапанного механизма или форсировании двигателя.

Без регулировочной возможности разрезной шестерни фазы газораспределения жестко заданы заводской установкой штифтов/меток. Это ограничивает потенциал двигателя и не позволяет адаптировать его работу под измененные условия или индивидуальные требования.

Принцип работы разрезной конструкции

Разрезная шестерня конструктивно состоит из двух отдельных полушестерен, плотно прилегающих друг к другу по плоскости разреза. Эти половинки стягиваются специальными регулировочными болтами, проходящими через отверстия в обеих частях. Ключевое отличие от цельной шестерни – возможность управляемого смещения полушестерен относительно друг друга в радиальном направлении после монтажа на вал.

Принцип регулировки основан на изменении положения одной полушестерни относительно другой при ослаблении стяжных болтов. Микронное смещение половинок в тангенциальном направлении позволяет точно изменять ширину зубьев шестерни в сборе. После установки требуемого зазора в зацеплении с сопряженной деталью (рейкой или другой шестерней), болты равномерно затягиваются, жестко фиксируя новое положение. Это превращает разрезную конструкцию в монолитную шестерню с обновленными параметрами зацепления.

Ключевые особенности работы

- Компенсация износа: Сдвиг половин восстанавливает оптимальный боковой зазор без замены детали.

- Точная настройка: Позволяет устранить шум и вибрации за счет юстировки контакта зубьев.

- Обратимость: Регулировка возможна многократно в процессе эксплуатации механизма.

| Параметр | Цельная шестерня | Разрезная шестерня |

| Регулировка зазора | Невозможна | Путем смещения половин |

| Восстановление после износа | Только замена | Коррекция положения |

| Требования к монтажу | Строгая соосность | Допускает погрешности установки |

Кривошипная шестерня и её особенности

Кривошипная шестерня – ключевой элемент коленчатого вала двигателя внутреннего сгорания, обеспечивающий синхронизацию работы газораспределительного механизма. Она жёстко зафиксирована на носке коленвала и находится в постоянном зацеплении с распределительной шестернёй (или цепью/ремнём ГРМ). От точности её изготовления и правильной установки напрямую зависят фазы газораспределения, мощность мотора и его ресурс.

Особенностью кривошипной шестерни является её монолитная конструкция – в отличие от разрезной, она представляет собой цельную деталь без возможности регулировки углового положения относительно коленвала. Изготавливается она из высокопрочных сталей или чугуна с точной обработкой зубьев, что минимизирует шум и вибрации при работе. На её внешней поверхности или торце часто нанесены метки (точки, риски), используемые для точной синхронизации с распредвалом при сборке двигателя.

Характерные отличия и функции

Основная задача кривошипной шестерни – передача вращательного движения от коленчатого вала к распределительному валу через промежуточные звенья (зубчатый ремень, цепь или шестерни ГРМ). Её работа характеризуется:

- Высокой нагрузкой: Постоянное воздействие крутящего момента и ударных нагрузок от работы цилиндров.

- Требованием к жёсткости: Отсутствие люфтов и деформаций для сохранения точности фаз газораспределения.

- Необходимостью точного позиционирования: Фиксация строго в заданном положении на коленвале шпонкой или болтом.

| Параметр | Особенность |

|---|---|

| Тип конструкции | Цельная (неразъёмная) |

| Способ фиксации | Шпоночное соединение или фиксирующий болт |

| Материал | Легированная сталь, модифицированный чугун |

| Ключевая метка | Риска или точка для совмещения с меткой распредвала |

| Регулировка положения | Невозможна (требует демонтажа) |

При замене кривошипной шестерни критически важно соблюдать правильную ориентацию меток и момент затяжки крепёжного элемента (болта или гайки). Несоосность даже на 1-2° приводит к нарушению фаз впрыска топлива и выпуска отработанных газов, что вызывает падение мощности, детонацию и повышенный износ клапанов. Установка производится только в строго определённом положении, заданном конструкцией шпоночного паза или зубьев.

Распределительная шестерня и её функции

Распределительная шестерня – ключевой компонент газораспределительного механизма (ГРМ) двигателя внутреннего сгорания. Она жёстко зафиксирована на распределительном валу и находится в постоянном зацеплении с шестернёй коленчатого вала через зубчатый ремень, цепь или прямую передачу. Основная задача элемента – синхронизация вращения коленвала и распредвала для управления фазами газораспределения.

Шестерня передаёт крутящий момент от коленчатого вала к распределительному, обеспечивая их строгое угловое соответствие. Без этого клапаны не смогут открываться и закрываться в нужные моменты относительно положения поршней, что приведёт к нарушению работы двигателя, падению мощности или механическим повреждениям.

Основные функции распределительной шестерни

- Синхронизация валов: Поддерживает точное соотношение вращения коленвала и распредвала (2:1 – распредвал вращается в 2 раза медленнее коленвала).

- Управление газораспределением: Обеспечивает своевременное открытие/закрытие впускных и выпускных клапанов в соответствии с тактами работы двигателя.

- Передача усилия: Передаёт крутящий момент от коленчатого вала к распределительному валу через зубчатое зацепление.

- Формирование фаз: Определяет моменты начала и конца открытия клапанов, влияя на наполнение цилиндров топливовоздушной смесью и очистку от выхлопных газов.

Разрезная шестерня – модификация стандартной детали, состоящая из двух раздельных частей (внутренней ступицы и внешнего зубчатого венца). Её конструкция позволяет регулировать угловое положение распредвала относительно коленвала путём смещения частей шестерни и фиксации их болтами через специальные пазы. Это необходимо для точной настройки фаз газораспределения при тюнинге двигателя или компенсации износа элементов ГРМ.

Комплект для установки: базовые компоненты

Стандартный комплект включает разрезную шестерню, заменяющую штатную цельнотелую деталь распределительного вала. Ее конструктивная особенность – наличие двух половин, соединяемых через регулировочный механизм с болтами. Это позволяет изменять угловое положение распредвала относительно коленчатого вала.

Обязательно присутствуют крепежные элементы: стопорные болты или гайки (обычно 4-6 шт.) с шайбами повышенной прочности, обеспечивающие надежную фиксацию половин шестерни после регулировки. Точный состав зависит от модели двигателя и производителя комплекта.

Дополнительные элементы для монтажа

- Центрирующая втулка/кольцо: Гарантирует точное совпадение осей распредвала и шестерни при установке.

- Регулировочная шкала: Нанесена на внешнюю поверхность шестерни (в градусах или метках) для визуального контроля угла смещения вала.

- Установочные штифты (в отдельных комплектах): Фиксируют шестерню на валу в базовом положении перед началом регулировки.

| Компонент | Функция | Критичность |

|---|---|---|

| Разрезная шестерня | Основной регулируемый элемент | Обязательно |

| Крепежные болты/гайки | Фиксация положения половин | Обязательно |

| Центрирующая втулка | Позиционирование на валу | Рекомендовано |

Необходимые инструменты для монтажа

Правильный набор инструментов критичен для точной установки разрезной шестерни и предотвращения повреждений компонентов.

Подготовьте следующие инструменты перед началом работ:

Основные инструменты

- Торцовый ключ или головки с трещоткой (размер под болты крепления шестерни)

- Динамометрический ключ для затяжки крепежа с регламентированным усилием

- Съёмник ступицы/шестерни (при демонтаже старой детали)

- Чистые ветошь и обезжириватель (ацетон, уайт-спирит)

Дополнительные приспособления

| Стопор коленвала | Фиксирует вал от проворачивания при откручивании гайки |

| Монтажная оправка | Центрирует шестерню при установке |

| Щуп или калиброванные прокладки | Контроль зазора между половинками шестерни |

Контрольно-измерительные средства

- Метки ГРМ (лазер, краска) для синхронизации меток распредвала/коленвала

- Индикаторная стойка (часового типа) – проверка биения установленной шестерни

- Фонарь-переноска – подсветка труднодоступных мест

Снятие клапанной крышки двигателя

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры во избежание ожогов и деформации уплотнений. Подготовьте необходимый инструмент: набор головок, трещотку, крестовую и плоскую отвертки, ветошь для очистки поверхностей, а также новый комплект прокладки клапанной крышки.

Очистите верхнюю часть крышки и прилегающие области головки блока цилиндров от загрязнений, используя щетку и обезжириватель. Отсоедините все мешающие элементы: патрубки вентиляции картера, датчики или кронштейны проводки, закрепленные на крышке. При наличии декоративной пластиковой накладки двигателя снимите ее предварительно.

Последовательность демонтажа

- Ослабьте крепежные болты/гайки крышки крестообразной схемой (от центра к краям) для равномерного снятия напряжения.

- Полностью выкрутите крепеж, аккуратно сложите его вместе со шайбами, чтобы исключить потерю.

- Аккуратно подденьте крышку по периметру плоской отверткой, если она прикипела. Избегайте деформации фланца.

- Снимите крышку, сразу протрите посадочную плоскость на головке блока ветошью без ворса.

- Извлеките старую прокладку, очистите пазы от остатков герметика (при его наличии).

Осмотрите внутренние поверхности крышки на наличие трещин или деформаций. Проверьте состояние маслоотражателя и сапуна – при закоксовке промойте детали в керосине. Убедитесь в отсутствии металлической стружки в масле.

| Тип крепежа | Момент затяжки (Нм) | Особенности |

|---|---|---|

| M6 (пластик) | 4-6 | Затягивать динамометрическим ключом |

| M8 (алюминий) | 10-12 | Обязательна крестовая схема |

| M8 (сталь) | 15-18 | Проверка после прогрева двигателя |

Демонтаж зубчатого ремня или цепи ГРМ

Перед началом демонтажа убедитесь, что двигатель установлен в положение верхней мёртвой точки (ВМТ) первого цилиндра. Проверьте совпадение меток на шкивах распредвала(ов), коленчатого вала и при наличии – на шестерне насоса охлаждающей жидкости. Фиксация положения предотвратит риск встречи клапанов с поршнями при последующей установке.

Ослабьте натяжитель цепи или ремня ГРМ согласно инструкции производителя. Для ременных систем обычно требуется ослабить болт крепления натяжного ролика. В цепных приводах ослабляется фиксатор гидронатяжителя или механического регулятора. Снимите защитный кожух, закрывающий привод ГРМ, открутив крепёжные болты.

Последовательность снятия

- Ослабьте натяжение:

- Для ремня: проверните регулировочный болт натяжного ролика против часовой стрелки

- Для цепи: отожмите стопор натяжителя отвёрткой или снимите стопорный штифт

- Аккуратно снимите ремень/цепь со шкивов:

- Начинайте с зубчатого шкива распредвала

- Затем освободите направляющие ролики (если есть)

- Последним снимайте с шестерни коленвала

- Извлеките натяжные и обводные ролики, отметив их положение

Внимание: запрещено проворачивать коленвал или распредвалы после снятия привода! Любое смещение меток приведёт к необходимости полной переустановки фаз ГРМ. Осмотрите снятые компоненты на предмет:

| Элемент | Контрольные признаки износа |

|---|---|

| Ремень ГРМ | Трещины, расслоение корда, масляные пятна, стёртые зубья |

| Цепь ГРМ | Вытягивание, повреждение звеньев, ржавчина, чрезмерный люфт |

| Ролики | Биение, шум при вращении, заклинивание, износ посадочного места |

Снятие стандартной распредвальной шестерни

Перед началом работ убедитесь в наличии необходимых инструментов: комплекта рожковых ключей, съемника для шестерен, стопорного ключа для коленчатого вала и чистой ветоши. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом, установите противооткатные упоры под колеса и отсоедините клемму «минус» от аккумуляторной батареи для исключения случайного запуска двигателя.

Снимите защитный кожух ремня ГРМ, демонтируйте приводные ремни навесных агрегатов (генератора, гидроусилителя руля). Проверните коленчатый вал за болт крепления шкива при помощи специального ключа, совместив метки на зубчатом колесе распредвала и корпусе подшипников (либо по меткам ГРМ, указанным в руководстве по ремонту конкретной модели). Это обеспечит правильное положение валов перед разборкой.

Последовательность демонтажа

- Ослабьте натяжитель цепи/ремня ГРМ, снимите цепь или ремень с шестерни распредвала.

- Застопорите распредвал от проворачивания:

- Через монтажное отверстие в задней части головки блока (специальным фиксатором)

- Ключом за лыски на валу (если предусмотрены конструкцией)

- Выкрутите центральный крепежный болт шестерни гаечным ключом или головкой с воротком:

- Внимание! Резьба чаще всего правая, но на некоторых двигателях – левая (уточните в мануале)

- Установите съемник:

Тип съемника Применение Универсальный трехлапый Зацепите лапы за заднюю часть шестерни Специальный фланцевый Закрепите болтами в технологические отверстия шестерни - Равномерно затягивайте центральный винт съемника до полного снятия шестерни с конического посадочного места вала.

- Очистите шпоночный паз распредвала и посадочную поверхность от загрязнений ветошью.

Очистка посадочного места на валу

Тщательно удалите остатки старой смазки, ржавчины и грязи с поверхности вала. Используйте металлическую щетку, скотч-брайт или мелкозернистую наждачную бумагу (не ниже P400). Особое внимание уделите шпоночному пазу – здесь часто скапливаются затвердевшие отложения.

Обезжирьте обработанную поверхность уайт-спиритом, ацетоном или специализированным очистителем. Убедитесь, что на валу отсутствуют забоины, коррозия и механические повреждения. Проверьте геометрию вала микрометром в нескольких точках.

Критичные этапы очистки

Обязательные требования к поверхности после обработки:

- Абсолютная сухость – влага снижает силу трения соединения

- Отсутствие масляной пленки – даже микроскопические следы масла нарушают посадку

- Шероховатость не выше Ra 1.6 мкм – глубокие царапины провоцируют коррозию

| Инструмент | Назначение | Риски |

|---|---|---|

| Шлифовальная паста | Полировка микроцарапин | Нарушение диаметра |

| Расточной резец | Устранение задиров | Конусность вала |

| Пескоструй | Удаление коррозии | Изменение шероховатости |

После механической обработки повторно обезжирьте вал. Не прикасайтесь к очищенной поверхности голыми руками – кожное сало ухудшает сцепление. Монтаж разрезной шестерни выполняйте сразу после подготовки вала.

Установка нижней половины разрезной шестерни

Перед монтажом тщательно очистите посадочную поверхность вала и внутреннюю полость шестерни от загрязнений и остатков старой смазки. Проверьте отсутствие забоин и рисок на шпонке и в шпоночном пазу вала, при необходимости зачистите мелкой шкуркой. Нанесите тонкий слой монтажной смазки или масла на вал и шпонку для облегчения посадки.

Аккуратно совместите шпоночный паз нижней половины шестерни с установленной шпонкой на валу. Равномерно наживите деталь по всей площади посадочного места, избегая перекосов. Используйте монтажную оправку или мягкий выколоток из меди/алюминия для запрессовки, прикладывая удары исключительно к ступице шестерни.

Ключевые этапы фиксации

- Проверьте плотность прилегания ступицы к валу по всему контуру – зазор недопустим

- Затяните крепежные болты диагонально в несколько проходов с постепенным увеличением момента

- Проконтролируйте соосность полушестерен щупами (макс. расхождение 0.05 мм)

| Параметр | Допуск |

|---|---|

| Момент затяжки болтов | Согласно ТУ двигателя |

| Радиальное биение | ≤ 0.03 мм |

| Осевое биение | ≤ 0.02 мм |

После затяжки проверьте свободное вращение вала рукой – ход должен быть плавным без заклиниваний. Не допускается использование ударного инструмента для фиксации! Убедитесь в отсутствии осевого люфта шестерни, при необходимости установите регулировочные шайбы.

Фиксация ступицы на распредвале

Фиксация ступицы разрезной шестерни на распредвале требует особой точности, так как от этого зависит сохранение установленных фаз газораспределения. Ступица монтируется на шлицевой или гладкий хвостовик распредвала с использованием шпонки или штифта для предотвращения проворачивания. Центральный болт создает необходимое прижимное усилие, обеспечивая жесткую сцепку с валом.

Перед монтажом очистите посадочные поверхности от загрязнений и остатков старой краски. Убедитесь в отсутствии повреждений шлицов/шпонки и совпадении посадочных размеров. Нанесите тонкий слой моторного масла на контактные зоны для облегчения посадки и защиты от коррозии.

Порядок установки и затяжки

- Совместите паз ступицы со шпонкой/шлицами распредвала

- Наживите центральный болт вручную до упора

- Затяните болт динамометрическим ключом в два этапа:

- Предварительная затяжка 50-70% от номинального момента

- Окончательная затяжка с усилием, указанным производителем (обычно 80-120 Н·м)

- Проверьте отсутствие осевого люфта ступицы

Критически важно использовать только оригинальный крепеж и соблюдать момент затяжки – превышение усилия может привести к деформации вала, а недостаточное – к проворачиванию ступицы под нагрузкой. После фиксации запрещено ударное воздействие на узел.

Монтаж верхней регулировочной части

Перед установкой верхней части убедитесь, что нижняя половина шестерни зафиксирована на валу согласно техническим требованиям. Очистите сопрягаемые поверхности обеих половинок от загрязнений и остатков смазки, проверьте состояние зубьев и посадочных мест.

Совместите верхнюю часть с нижней, аккуратно совмещая зубья и установочные метки (при их наличии). Убедитесь в правильном позиционировании детали относительно шпоночного паза и других ориентиров перед окончательной фиксацией.

Процесс установки и регулировки

Выполните монтаж в следующей последовательности:

- Наденьте верхнюю половину шестерни на вал, совмещая с нижней частью

- Затяните стяжные болты крест-накрест предварительным усилием

- Проверьте соосность половин индикатором:

- Биение по наружному диаметру ≤ 0.05 мм

- Осевое биение ≤ 0.03 мм

- При необходимости скорректируйте положение верхней части

- Окончательно затяните болты динамометрическим ключом с усилием, указанным в спецификации

Контроль зацепления: Проверьте пятно контакта зубьев, нанеся тонкий слой контрастной пасты. При вращении вала должно наблюдаться равномерное пятно по центру профиля зубьев. Регулировку бокового зазора выполняйте прокладками под фланец крепления.

| Параметр | Допустимое значение |

|---|---|

| Зазор между половинками | 0.01-0.03 мм |

| Момент затяжки болтов | 80-100 Н·м (уточнять по ТУ) |

| Боковой зазор в зацеплении | 0.08-0.15 мм |

После регулировки проверьте легкость вращения узла вручную. Финишную фиксацию выполните установкой контргаек или шплинтовкой на стяжных болтах согласно конструкции.

Предварительная затяжка крепёжных болтов

Предварительная затяжка обеспечивает равномерное прилегание разрезной шестерни к посадочной поверхности вала перед окончательной фиксацией. Без этого этапа возможны перекосы, ведущие к биению шестерни и ускоренному износу подшипников или зубчатого зацепления.

Процесс выполняется в два этапа: сначала все болты закручиваются вручную до соприкосновения шайб с корпусом, затем последовательно протягиваются динамометрическим ключом с усилием 30-50% от окончательного момента, указанного производителем двигателя. Критически важно соблюдать схему затяжки – крестообразную или по спирали от центра.

Ключевые правила затяжки

Используйте калиброванный динамометрический ключ с диапазоном 10-60 Н·м. Смажьте резьбу болтов и шайбы моторным маслом для точного контроля момента. Применение фиксатора резьбы недопустимо на этом этапе.

- Затяните болты №1 и №3 (противоположные) до 40% номинального момента

- Повторите операцию для болтов №2 и №4

- Проверьте зазор под шестерней щупом – допуск ≤0.05 мм по всей окружности

| Диаметр болта (мм) | Предварительный момент (Н·м) | Окончательный момент (Н·м) |

|---|---|---|

| М8 | 12-15 | 25-28 |

| М10 | 25-30 | 50-55 |

После предварительной затяжки проверьте свободное вращение вала рукой – сопротивление должно быть равномерным без заклиниваний. Только затем переходите к финальному моменту в три приёма с контролем угла поворота.

Правильное совмещение меток ГРМ

Точное совмещение меток газораспределительного механизма критически важно для корректной работы двигателя. Ошибки при выставлении приводят к нарушению фаз газораспределения, что вызывает детонацию, потерю мощности, повышенный расход топлива и может спровоцировать встречу поршней с клапанами, особенно в интерференционных двигателях.

Процесс требует аккуратности и понимания взаимного расположения элементов ГРМ. Все метки должны быть идеально выровнены относительно заданных ориентиров на неподвижных частях двигателя перед фиксацией разрезной шестерни, иначе регулировка фаз станет бессмысленной.

Порядок действий

- Подготовка: Убедитесь, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Коленчатый вал проворачивается только по часовой стрелке за болт крепления шкива (никогда за распредвал!) с помощью специального ключа.

- Поиск меток: Найдите все установочные метки:

- На шкиве коленвала (риска, точка или метка на зубчатом венце) и соответствующую неподвижную метку на блоке цилиндров или крышке ГРМ.

- На шестернях распредвалов (отлитые выступы, стрелки или керны) и неподвижные указатели на корпусе подшипников распредвалов или крышке головки блока.

- На шкиве ТНВД (если установлен) и его метку на корпусе.

- Совмещение:

Элемент Что совмещать Коленчатый вал Метка шкива/маховика с меткой на блоке/картере сцепления Распредвал(ы) Метка на шестерне(ях) распредвала(ов) с неподвижным указателем ТНВД (дизель) Метка на шкиве ТНВД с меткой на корпусе насоса Проверьте совпадение всех меток одновременно. Незначительное отклонение даже одной из них недопустимо.

- Проверка натяжения цепи/ремня: Убедитесь, что цепь или ремень ГРМ между распредвалом и коленвалом в зоне натяжителя не провисают. При необходимости ослабьте натяжитель перед выставлением меток и натяните после.

- Фиксация распредвала(ов): После точного совмещения всех меток, зафиксируйте распредвал(ы) от проворачивания с помощью специальных фиксаторов (если они предусмотрены производителем) или стопорного приспособления. Это предотвратит смещение при последующей установке и затяжке разрезной шестерни.

Важно: После установки разрезной шестерни и затяжки ее крепежных болтов с требуемым моментом, еще раз проверьте совпадение меток. Минимальное смещение возможно при затяжке. Если метки сбились, ослабьте болты, аккуратно поверните распредвал (не коленвал!) для восстановления совмещения и повторите затяжку.

Настройка угла опережения/запаздывания

Регулировка угла опережения/запаздывания осуществляется поворотом разрезной шестерни относительно коленчатого вала. Для этого ослабляются крепежные болты на ее фланце, после чего корпус шестерни проворачивается на нужный угол. Шкала с градусными делениями, нанесенная на тыльную сторону шестерни, позволяет точно контролировать величину смещения. Каждое деление соответствует изменению фаз газораспределения на 0,5-1,5° в зависимости от модели двигателя.

Направление поворота определяет тип корректировки: смещение шестерни по ходу вращения коленвала увеличивает угол опережения зажигания/впрыска, а поворот против хода создает запаздывание. После выставления требуемого положения болты затягиваются с рекомендованным моментом для предотвращения самопроизвольного смещения. Обязательна проверка меток распредвала и коленвала после регулировки – их совпадение подтверждает сохранение базовой синхронизации.

Порядок действий

- Ослабить крепежные болты разрезной шестерни динамометрическим ключом.

- Повернуть корпус шестерни по/против вращения коленвала, ориентируясь на градусную шкалу.

- Зафиксировать болты с предписанным моментом затяжки (указан в мануале).

- Проверить совпадение меток ГРМ на шкивах и блоке цилиндров.

- Протестировать работу двигателя на разных режимах, контролируя детонацию.

Критические аспекты: Превышение угла опережения вызывает детонацию и перегрев, чрезмерное запаздывание снижает мощность и увеличивает расход топлива. Точные параметры угла для конкретного мотора указываются в технической документации. Для финальной проверки рекомендуется использовать стробоскоп или диагностическое оборудование.

Этапы тонкой регулировки фаз газораспределения

Тонкая регулировка фаз необходима для точной синхронизации работы коленчатого и распределительного валов после установки разрезной шестерни. Она позволяет оптимизировать момент открытия/закрытия клапанов под конкретные режимы работы двигателя, улучшая мощность, экономичность или эластичность.

Процесс требует терпения и использования специальных инструментов, таких как стробоскоп и динамометрический ключ. Основная задача – добиться строгого соответствия меток на шкивах и корпусе при работающем двигателе в заданном диапазоне оборотов.

Последовательность выполнения регулировки

- Предварительная установка: Ослабьте крепежные болты разрезной шестерни на распределительном валу. Установите двигатель в положение ВМТ (верхняя мертвая точка) первого цилиндра по меткам на коленчатом валу.

- Настройка по стробоскопу:

- Запустите двигатель и прогрейте до рабочей температуры.

- Направьте луч стробоскопа на метку коленчатого вала при оборотах, соответствующих желаемому диапазону регулировки (например, 3000 об/мин).

- Фиксируйте отклонение метки от статической ВМТ на шкале.

- Коррекция положения:

- Остановите двигатель. Ослабьте болты шестерни.

- Поворачивайте наружное кольцо шестерни относительно ступицы на валу (обычно на 0.5-1° за шаг).

- Поворот против вращения вала (+) – опережение фаз, по вращению (-) – запаздывание.

- Контроль и повтор:

- Затяните болты шестерни с указанным моментом (ключом!).

- Повторно запустите двигатель, проверьте положение метки стробоскопом.

- Повторяйте шаги 2-4 до достижения точного совпадения метки с требуемым значением на шкале.

- Фиксация и проверка:

- Окончательно затяните все болты шестерни динамометрическим ключом с правильным моментом (см. спецификацию).

- Проверьте работу двигателя на разных режимах, убедитесь в отсутствии детонации, провалов или нестабильности.

Контроль зазора между половинками шестерни

Зазор между половинками разрезной шестерни – критически важный параметр, определяющий правильность работы механизма. Его величина влияет на плотность прилегания полушестерен к валу, равномерность распределения нагрузки и отсутствие биений при вращении. Недостаточный или чрезмерный зазор приводит к ускоренному износу деталей, шуму и вибрациям.

Для контроля зазора используется набор щупов или лазерный измеритель. Замеры выполняются в нескольких точках по окружности шестерни (минимум 3-4 позиции с шагом 90°). Данные фиксируются для последующего анализа и корректировки положения полушестерен относительно друг друга.

Порядок регулировки

- Ослабить стяжные болты крепления полушестерен к валу.

- Установить щупы требуемой толщины в контрольные точки между полушестернями.

- Смещать половинки шестерни до плотного прилегания к щупам по всей окружности.

- Затянуть крепежные болты динамометрическим ключом с усилием, указанным производителем.

- Извлечь щупы и провести повторный замер зазора для подтверждения результата.

Рекомендуемые величины зазора зависят от модуля шестерни и условий эксплуатации. Типовые значения:

| Модуль шестерни (мм) | Тепловой зазор (мм) |

|---|---|

| 1-3 | 0.05-0.10 |

| 3-6 | 0.10-0.15 |

| 6-10 | 0.15-0.25 |

Важно: При работе в условиях высоких температур (свыше 80°C) зазор увеличивают на 15-20% от номинала для компенсации теплового расширения. После регулировки обязательна проверка плавности вращения вала вручную и пробный пуск механизма на холостом ходу.

Окончательная затяжка крепежа с моментом

После предварительной сборки и совмещения меток разрезной шестерни переходят к ключевому этапу – финальной затяжке крепежных элементов (болтов или гаек) с контролем крутящего момента. Этот этап критичен для обеспечения равномерного распределения усилия зажима по окружности шестерни и предотвращения деформации ее посадочного места на валу. Применение динамометрического ключа обязательно для точного соблюдения величины момента, указанной производителем двигателя или шестерни в технической документации.

Пренебрежение контролем момента или неравномерная затяжка приводят к перекосу шестерни, нарушению соосности зубчатого зацепления, ускоренному износу и появлению посторонних шумов. Избыточное усилие может вызвать деформацию разрезанной части, срыв резьбы или поломку крепежа, в то время как недостаточное – привести к проворачиванию шестерни на валу под нагрузкой и нарушению фаз газораспределения.

Правила и последовательность затяжки

Строго соблюдайте следующую процедуру:

- Очистите резьбовые соединения и посадочные поверхности от загрязнений и следов старого герметика (если применялся).

- Нанесите на резьбу и под головки болтов/гаек только рекомендованный производителем фиксатор резьбы или моторное масло (как указано в мануале). Избегайте излишков смазки.

- Установите на динамометрический ключ подходящую головку или насадку.

- Затягивайте крепеж равномерно и крестообразно (по аналогии с затяжкой головки блока цилиндров), в 2-3 этапа:

- Первый этап: Предварительная затяжка ~30-50% от конечного момента по указанной схеме.

- Второй этап: Дотяжка до ~70-80% конечного момента по той же схеме.

- Третий этап: Окончательная затяжка до полного регламентного момента в заданной последовательности.

- После завершения затяжки всего крепежа обязательно проверьте совмещение контрольных меток на шестерне – они должны остаться идеально выровненными.

Контрольные параметры и таблица моментов (пример)

Точное значение момента затяжки всегда уточняйте в сервисной документации на конкретный двигатель. Приведенные ниже значения являются иллюстративными.

| Тип крепежа / Размер | Рекомендуемый момент затяжки (Н·м) | Примечание |

|---|---|---|

| Болт M6 | 8 - 10 | Сталь, класс прочности 8.8 |

| Болт M8 | 20 - 25 | Сталь, класс прочности 8.8 |

| Болт M10 | 40 - 50 | Сталь, класс прочности 10.9 |

Важно: Если конструкция шестерни использует стяжные болты разрезанного участка, их затяжку часто производят после основного крепежа, также с контролем момента и проверкой меток.

Проверка свободы вращения распредвала

После установки разрезанной шестерни на распредвал критически важно убедиться в отсутствии заеданий или излишнего сопротивления при вращении. Перетяжка болтов крепления половин шестерни – частая ошибка, приводящая к деформации посадочного места вала и подшипников, что вызывает повышенный износ и риск заклинивания.

Проверка выполняется вручную, без подключения привода ГРМ. Коленчатый вал должен находиться в положении, исключающем нажатие кулачков распредвала на клапаны (например, при такте сжатия в цилиндре, не связанном с проверяемым валом). Это снимает нагрузку от пружин клапанов.

Последовательность проверки

- Очистка и подготовка: Убедитесь, что посадочные поверхности распредвала и шестерни чистые, без задиров или остатков старой прокладки. Легкий слой моторного масла на поверхности вала перед установкой шестерни обязателен.

- Предварительная затяжка: Слегка наживите крепежные болты шестерни без усилия (пальцами или коротким ключом).

- Затяжка в правильной последовательности: Затягивайте болты крест-накрест динамометрическим ключом строго до момента, указанного производителем ДВС. Избегайте превышения момента!

- Проверка вращения:

- Возьмитесь за наружный край шестерни или шкив распредвала.

- Плавно, без рывков, попытайтесь проворачивать вал в обе стороны (в пределах его свободного хода до контакта кулачков с толкателями, обычно 10-30 градусов).

- Вращение должно быть исключительно плавным, "бархатистым". Не допускается даже малейшее ощущение заедания, рывков, зон повышенного сопротивления или люфта.

- Оценка усилия: Усилие для проворота должно быть минимальным и равномерным на всем протяжении хода. Сравните ощущение с вращением вала до установки шестерни или с другим исправным валом.

Результаты проверки и действия

| Наблюдаемый эффект | Вероятная причина | Требуемые действия |

|---|---|---|

| Вращение плавное, без усилий | Установка выполнена корректно | Можно продолжать сборку |

| Тугое вращение, заедание | Превышен момент затяжки болтов, деформация шестерни/вала | Ослабить болты, проверить шестерню и вал на перекос, повторить затяжку с правильным моментом |

| Рывки, неравномерное усилие | Загрязнение посадочных поверхностей, повреждение шпоночного паза или шпонки, дефект подшипников | Разобрать, тщательно очистить и осмотреть поверхности, заменить поврежденные детали |

| Чрезмерный люфт шестерни | Износ посадочного места вала или внутреннего отверстия шестерни | Замена распредвала и/или шестерни |

Важно: Если вращение неидеально, запрещено запускать двигатель! Повторяйте разборку, проверку и затяжку до достижения абсолютно свободного вращения. Игнорирование этого этапа гарантированно приведет к ускоренному износу и поломке ГРМ.

Сборка узла ГРМ в обратной последовательности

После завершения регулировки разрезанной шестерни приступайте к обратной установке компонентов ГРМ. Убедитесь, что метки коленчатого и распределительного валов строго совпадают, а натяжитель цепи/ремня ослаблен. Аккуратно наденьте цепь или ремень ГРМ на звездочки/шкивы, избегая перекручивания.

Проверьте правильность позиционирования разрезанной шестерни относительно шпонки распредвала и равномерность затяжки её крепежных болтов. Затягивайте болты крест-накрест с моментом, указанным производителем, исключая смещение полушестерен. Допустимое радиальное биение после фиксации не должно превышать 0.05 мм.

Ключевые этапы сборки

- Установите натяжитель и демпфер цепи/ремня согласно схеме двигателя.

- Проверьте совпадение меток:

- Золотник натяжителя должен быть зафиксирован стопором

- Цепь/ремень – без провисаний между ведущими звездами

- Снимите стопор натяжителя для натяжения привода.

- Прокрутите коленвал на 2 полных оборота по часовой стрелке.

Повторно проверьте совпадение установочных меток – их смещение свидетельствует о некорректном монтаже. Контролируйте усилие натяжения специнструментом (для ремней) или по индикатору натяжителя (для цепей). При отклонениях повторите регулировку разрезанной шестерни.

| Компонент | Критерий контроля |

|---|---|

| Разрезанная шестерня | Отсутствие люфта на шпонке, равномерный зазор в стыке |

| Привод ГРМ | Прогиб ремня 4-6 мм при усилии 10Н, индикатор натяжителя в зеленой зоне |

| Крепеж | Затяжка динамометрическим ключом с градуировкой |

Запуск двигателя и первичная диагностика

После завершения монтажа разрезной шестерни выполните холодный запуск двигателя без резких оборотов. Внимательно контролируйте первые 30-60 секунд работы, фиксируя любые нехарактерные вибрации или звуки из зоны ГРМ. Следите за стабильностью холостого хода и показаниями датчиков (тахометр, температура ОЖ) на приборной панели или диагностическом сканере.

Проверьте отсутствие механических помех при вращении коленчатого вала – посторонние скрежеты, удары или свист могут указывать на критическую ошибку установки. Оцените герметичность соединений и целостность ремня/цепи ГРМ в зоне регулировочного механизма шестерни, используя фонарь для визуального осмотра без снятия защитных кожухов.

Диагностика проблем

При обнаружении отклонений немедленно заглушите двигатель и выполните проверку по следующему алгоритму:

- Аномальные шумы:

- Металлический стук – возможен контакт клапанов с поршнями из-за ошибки фаз

- Визг ремня – недостаточное натяжение или перекос шестерни

- Неустойчивая работа:

- Плавание оборотов – признаки некорректного УОЗ

- Детонация на холостом ходу – слишком раннее зажигание

- Косвенные симптомы:

- Белый дым выхлопа – перегрев от неправильного теплоотвода

- Падение мощности – смещение пика крутящего момента

Для верификации проблемы повторно проверьте совпадение меток на шестерне, шкивах и блоке цилиндров. Используйте стробоскоп для контроля фактического УОЗ при 2000-3000 об/мин. При расхождении более 3° от заданных параметров требуется повторная регулировка угла смещения шестерни с точной фиксацией крепежных болтов.

Проверка угла установки стробоскопом

Для точной проверки угла опережения зажигания потребуется стробоскоп и техническая документация с допустимыми значениями для конкретной модели двигателя. Перед началом работ убедитесь, что холостые обороты отрегулированы согласно спецификации производителя.

Подключите питание стробоскопа к клеммам аккумулятора, а сигнальный датчик – к высоковольтному проводу первого цилиндра. Запустите двигатель и направьте мигающий луч стробоскопа на метки шкива коленвала. Вращайте корпус трамблера (или датчик положения распредвала на инжекторных моторах) для совмещения меток.

Алгоритм регулировки

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Зафиксируйте корпус распределителя зажигания ослабленным крепежом

- Направьте стробоскоп на шкив коленвала при работающем моторе

- Поворачивайте трамблер:

- По часовой стрелке – уменьшение угла опережения

- Против часовой стрелки – увеличение угла опережения

- Добейтесь совпадения метки шкива с указателем на блоке цилиндров

| Тип метки | Обозначение | Типичное значение |

|---|---|---|

| Основная (TDC) | 0° | Верхняя мертвая точка |

| Опережение | 5-10° | Рекомендуемый угол на холостом ходу |

После регулировки затяните крепежные гайки трамблера с моментом, указанным в мануале. Обязательно перепроверьте угол после фиксации – корпус может сместиться при затяжке. При несоответствии норме повторите процедуру.

Диагностика посторонних шумов после установки

Появление посторонних шумов после монтажа разрезной шестерни – распространенная проблема, указывающая на возможные ошибки установки или регулировки. Характерные звуки включают металлический стук, вибрацию, вой или скрежет в зоне привода ГРМ, особенно на холостом ходу или под нагрузкой.

Игнорирование этих симптомов может привести к ускоренному износу цепи/ремня ГРМ, повреждению распредвалов или клапанного механизма. Незамедлительная диагностика критична для предотвращения серьезных поломок двигателя.

Методы выявления причин шумов

Для точной локализации проблемы выполните последовательную проверку:

- Контроль меток ГРМ: Убедитесь в совпадении установочных меток на коленвале, распредвале и шестерне при положении ВМТ 1-го цилиндра. Несовпадение даже на 1 зуб вызывает ударные нагрузки.

- Проверка натяжения цепи/ремня: Измерьте прогиб ремня (обычно 5-6 мм при усилии 10 Н) или ход натяжителя цепи. Слабый натяг вызывает дребезжание, перетяжка – вой подшипников.

- Диагностика момента затяжки: Проверьте динамометрическим ключом усилие затяжки стяжных болтов (как правило 20-25 Н·м). Перетяжка деформирует шестерню, слабая затяжка дает люфт.

Используйте стетоскоп для локализации источника шума:

| Характер звука | Возможная причина |

|---|---|

| Ритмичный стук на холостом ходу | Несовпадение меток, деформация шестерни |

| Постоянный вой или свист | Перетянутые подшипники, перекос установки |

| Дребезжание при сбросе газа | Слабое натяжение цепи/ремня |

Дополнительные проверки:

- Осмотрите посадочное место распредвала на биение индикаторной головкой (допуск ≤0.05 мм)

- Проверьте зазор между половинками шестерни при номинальном моменте затяжки

- Убедитесь в отсутствии контакта с элементами крышки ГРМ

При сохранении шумов после регулировок демонтируйте узел для проверки геометрии шестерни и состояния шпоночных пазов. Используйте эталонный вал для выявления перекоса.

Подстройка под нагрузкой на стенде (дополнительно)

Подстройка разрезанной шестерни под нагрузкой выполняется на специализированном тормозном стенде после монтажа и базовой регулировки. Процедура имитирует реальные рабочие условия трансмиссии, выявляя дефекты зацепления и вибрации, незаметные при холостом тестировании.

Нагружение узла создаётся электромагнитным тормозом стенда с плавным увеличением крутящего момента до значений, соответствующих эксплуатационным режимам. Параллельно контролируются акустические шумы, температура и биение шестерни высокоточными датчиками.

Этапы регулировки под нагрузкой

- Поэтапное нагружение: увеличение момента в 3-4 ступени (20%, 50%, 80%, 100% от номинала).

- Коррекция зазоров: подтяжка крепежа полушестерен при появлении вибрации на средней нагрузке.

- Контроль контактного пятна: анализ отпечатка красителя на зубьях после каждого цикла.

| Параметр | Допустимое отклонение | Инструмент контроля |

|---|---|---|

| Биение по торцу | ≤ 0.05 мм | Индикаторный нутромер |

| Осевой люфт | 0.01-0.03 мм | Комплект щупов |

| Уровень шума | ≤ 85 дБ (при 3000 об/мин) | Акустический анализатор |

Критически важно выполнять финальную затяжку стяжных болтов динамометрическим ключом с моментом, указанным производителем. Перетяжка вызывает деформацию посадочных мест, недостаточное усилие ведёт к проворачиванию полушестерен относительно вала.

После корректировки проводится 3-5 циклов "разгон-торможение" для стабилизации посадки. Успешным результатом считается отсутствие аномальных шумов, равномерный блеск контактных поверхностей и температура узла в пределах 65-75°C при номинальной нагрузке.

Список источников

При подготовке материалов о разрезных шестернях использовались специализированные технические ресурсы, гарантирующие точность информации об устройстве, монтаже и настройке данных компонентов. Основное внимание уделялось проверенным инженерным руководствам и практическим методикам.

Следующие источники предоставляют детальные сведения о конструктивных особенностях разрезных шестерен, процедурах установки в различных механизмах и методах регулировки зазоров. Они включают как фундаментальные принципы работы зубчатых передач, так и узкоспециализированные рекомендации по обслуживанию.

Техническая литература и руководства

- ГОСТы и отраслевые стандарты по проектированию зубчатых передач

- Справочники по ремонту трансмиссий автомобильных производителей

- Учебные пособия по машиностроению: "Детали машин" и "Теория механизмов"

- Инструкции по техническому обслуживанию промышленного оборудования

- Мануалы производителей разрезных шестерен для спецтехники