Разрушительные последствия форсирования силовой установки

Статья обновлена: 28.02.2026

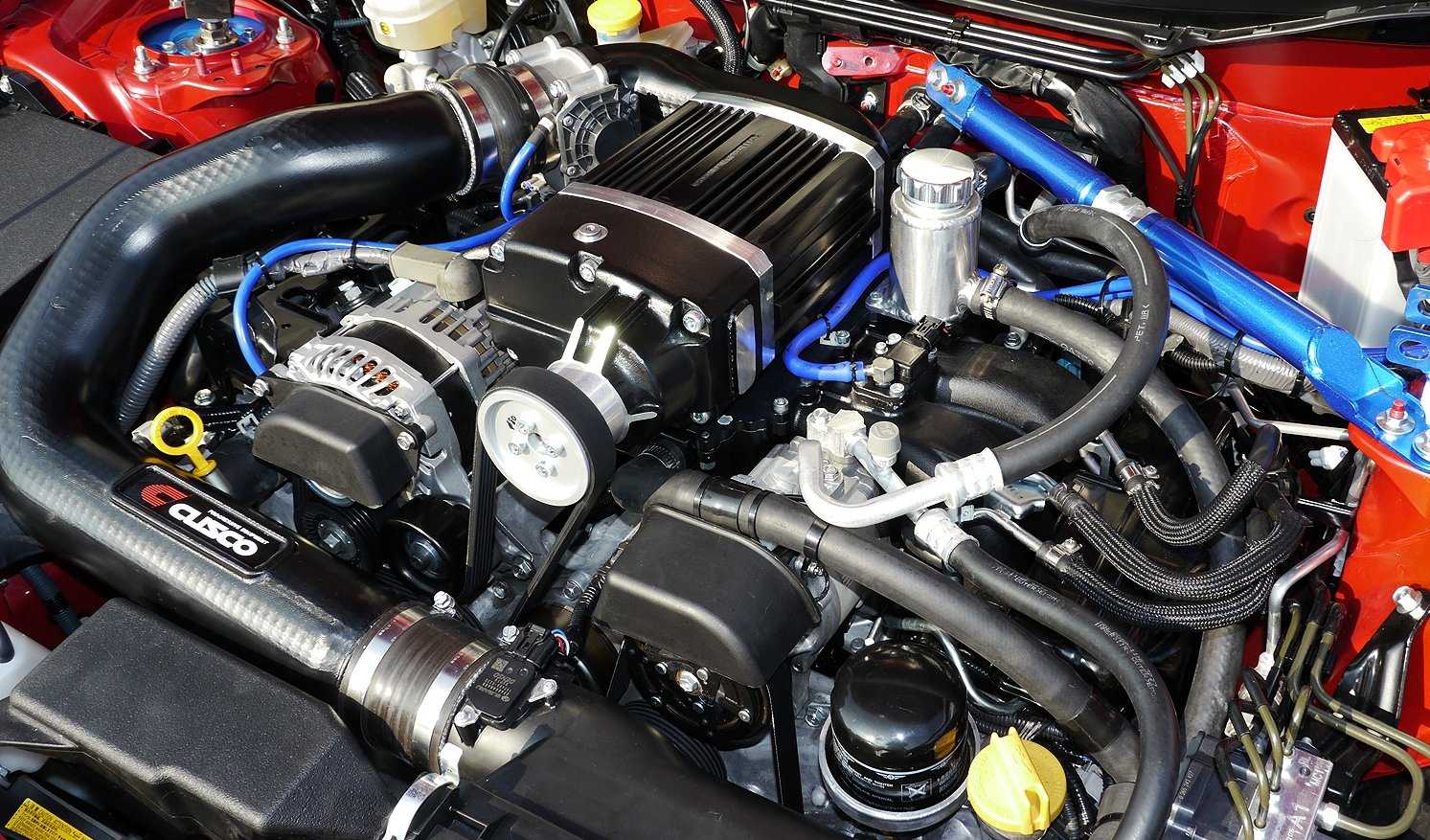

Форсирование двигателя – намеренное повышение его мощности за пределы заводских характеристик. Эта практика кажется привлекательным способом получить больше лошадиных сил, но скрывает серьезные угрозы.

Неумеренное вмешательство в конструкцию мотора нарушает инженерный баланс: критически растут нагрузки на поршневую группу, коленчатый вал и шатуны. Перегревы и детонация разрушают стенки цилиндров, а ресурс агрегата сокращается в разы.

Экстремальные температурные режимы провоцируют выход из строя системы охлаждения и смазки. Даже кратковременные пиковые нагрузки способны вызвать заклинивание или разрушение двигателя с риском для безопасности водителя.

Прогар клапанов из-за обедненной топливной смеси

Обедненная смесь содержит избыток воздуха при недостатке топлива, что провоцирует критическое повышение температуры в камере сгорания. Клапаны, особенно выпускные, постоянно контактируют с раскалёнными газами, а при дефиците топлива теряют возможность охлаждаться за счёт испарения горючего и теплопоглощения при сгорании.

Металл клапанов перегревается до температур, превышающих расчётные пределы, что вызывает потерю прочности и пластичности. Локальные зоны (чаще кромка тарелки и ножка) начинают плавиться или деформироваться под воздействием ударных нагрузок от газовых сил и механического контакта с седлом.

Механизм разрушения

Процесс развивается по цепочке:

- Термоэрозия – микротрещины на поверхности из-за циклов нагрева/охлаждения.

- Окисление – кислород в избытке воздуха активно выедает металл.

- Прогар – образование сквозных отверстий или откол фрагментов тарелки клапана.

| Последствие | Результат для двигателя |

| Потеря компрессии | Падение мощности, троение |

| Попадание осколков | Разрушение поршня, цилиндра, турбины |

| Нарушение герметичности ГРМ | Перегрев, воспламенение смеси во впуске |

Критическими факторами являются длительная работа на высоких оборотах под нагрузкой (буксировка, подъём в гору) и неисправности топливной системы: засорение форсунок, низкое давление топлива, некорректные показания датчиков кислорода.

Деформация головки блока цилиндров при перегреве

При критическом повышении температуры двигателя головка блока цилиндров (ГБЦ) подвергается неравномерному тепловому расширению. Алюминиевые сплавы, из которых изготавливается большинство современных ГБЦ, расширяются сильнее, чем стальные болты крепления и чугунный блок цилиндров. Это создает экстремальные внутренние напряжения в материале.

Локальные перегревы, особенно в зонах вокруг камер сгорания и седел клапанов, усугубляют ситуацию. Температурная деформация нарушает геометрию привалочной плоскости ГБЦ к блоку двигателя. Даже визуально незаметный прогиб в доли миллиметра нарушает герметичность соединения.

Последствия деформации ГБЦ

Основные проблемы, вызванные искривлением плоскости головки:

- Прогар прокладки ГБЦ - нарушение уплотнения между камерами сгорания, масляными и охлаждающими каналами.

- Проникновение газов в систему охлаждения (пузыри в расширительном бачке) или масляные магистрали.

- Утечки антифриза в цилиндры (белый дым из выхлопа) или наружу.

- Смешивание технических жидкостей - попадание масла в антифриз (эмульсия на щупе/крышке маслозаливной горловины) и антифриза в масло.

Необратимость повреждений: Деформация носит пластический характер – после остывания ГБЦ не восстанавливает исходную форму. Эксплуатация двигателя с искривленной головкой невозможна без ремонта.

| Этап ремонта | Описание работ |

| Диагностика | Проверка плоскости ГБЦ лекальной линейкой и щупом |

| Фрезеровка | Механическая обработка привалочной плоскости на спецстанке |

| Ограничения | Допустимый слой металла для снятия (обычно до 0.3 мм) |

Важно: При превышении максимально допустимого значения фрезеровки нарушается геометрия камер сгорания и увеличивается степень сжатия, что приводит к детонации. Сильно деформированная ГБЦ подлежит замене.

Ускоренный износ шатунных вкладышей турбомотора

Форсирование турбированного двигателя резко увеличивает нагрузку на шатунные вкладыши из-за роста давления в цилиндрах и ударных нагрузок. Высокие температуры выхлопных газов снижают вязкость масла, ухудшая образование защитной плёнки на поверхности вкладышей. Локальные микросхватывания и деформации возникают даже при кратковременных превышениях безопасных оборотов.

Несоответствие характеристик масла возросшим тепловым и механическим воздействиям ускоряет эрозию антифрикционного слоя. Особенно критично нарушение подачи масла при резком открытии дросселя после длительного движения на низких оборотах – масляное "голодание" приводит к контакту металлических поверхностей шатуна и коленвала.

Последствия критического износа

- Проворот вкладышей в постеле шатуна с блокировкой масляных каналов

- Задиры на шейках коленчатого вала из-за абразивного воздействия

- Клинирование шатунно-поршневой группы при разрушении вкладыша

- Деформация шатуна с риском пробоя блока цилиндров

| Фактор риска | Результат воздействия |

|---|---|

| Ступенчатый тюнинг ECU | Пиковые нагрузки вне расчётного диапазона |

| Задержки с заменой масла | Нарушение теплопередачи и смазки узла |

| Некорректная вязкость смазки | Недостаточная толщина масляного клина |

Катастрофический износ развивается лавинообразно: при уменьшении зазора до 0,05-0,08 мм резко возрастает температура трущейся пары. Расплавленный металл вкладыша спекается с коленвалом, вызывая заклинивание шатуна. В 78% случаев это приводит к обрыву шатунных болтов с последующим разрушением двигателя.

Растяжение цепи ГРМ при экстремальных оборотах

При форсировании двигателя до экстремальных оборотов цепь ГРМ испытывает колоссальные нагрузки. Каждое звено подвергается ударным воздействиям при переключении фаз газораспределения, а центробежные силы растягивают цепь по радиусу вращения звездочек. Особенно критично это в зонах резонансных колебаний, где металл теряет упругость.

Постепенно накапливается остаточная деформация звеньев: шарниры изнашиваются, а пластины удлиняются. Процесс ускоряется при недостаточном давлении масла или использовании низкокачественных материалов. Даже незначительное удлинение (0.5-1%) нарушает синхронизацию валов, но визуально этот дефект часто незаметен.

Ключевые последствия растяжения

- Смещение фаз газораспределения – впускные/выпускные клапаны открываются несвоевременно, падает мощность и КПД двигателя.

- Перескок цепи на зуб – приводит к встрече поршней с клапанами, их деформации и разрушению направляющих втулок.

- Ускоренный износ успокоителей и башмаков – провисшая цепь бьет по корпусным деталям, генерируя металлическую стружку в масле.

Критический фактор – внезапность отказа: при обрыве или перескоке цепи коленвал продолжает вращаться по инерции, а распредвал останавливается. Клапаны фиксируются в открытом положении, а поршни бьют по ним на полном ходу, что вызывает:

- Искривление клапанных стержней

- Разрушение поршневых юбок

- Деформацию шатунов

- Трещины в блоке цилиндров

| Степень растяжения | Признаки | Риски |

|---|---|---|

| До 0.8% | Шум "шелеста" на холодном пуске | Ускоренный износ звездочек |

| 1-1.5% | Вибрация на высоких оборотах | Срыв фазировки, детонация |

| Свыше 2% | Дребезг на холостом ходу | Обрыв цепи, загиб клапанов |

Прочность современных цепей рассчитана на штатные обороты. Форсирование свыше 7,000-8,000 об/мин даже на коротких интервалах (например, при перегазовке) провоцирует необратимую усталость металла. Последующий ресурс цепи сокращается экспоненциально – после нескольких циклов экстремальных нагрузок гарантированно требуется замена комплекта ГРМ.

Разрушение керамических деталей турбокомпрессора

Керамические компоненты турбин (например, керамические роторы) применяются для снижения инерции и ускорения отклика турбокомпрессора. Их хрупкая структура критически восприимчива к механическим и термическим перегрузкам при форсировании.

Экстремальные режимы работы провоцируют образование микротрещин в керамике из-за сочетания высоких центробежных сил, температурных градиентов и вибраций. Это снижает предел прочности материала ниже критического уровня.

Ключевые риски и последствия

Основные факторы разрушения при форсировании:

- Тепловой удар: Резкие перепады температур между выхлопными газами (>1000°C) и холодными частями корпуса создают локальные напряжения в керамике.

- Превышение оборотов: Раскрутка ротора выше 150-200 тыс. об/мин увеличивает центробежные нагрузки, вызывая расслоение композитной структуры.

- Резонансные вибрации: Дисбаланс вращающихся частей из-за износа или перегрева ускоряет усталостное разрушение.

| Тип повреждения | Причина | Результат |

|---|---|---|

| Раскол ротора | Превышение критических оборотов | Полное разрушение турбинного колеса |

| Откол лопаток | Усталость материала от вибраций | Абразивное повреждение корпуса турбины |

| Трещины в подшипниковом узле | Термическая деформация | Заклинивание вала турбокомпрессора |

Осколки керамики при разрушении:

- Попадают в интеркулер и впускной тракт, вызывая абразивный износ поршневой группы

- Блокируют масляные каналы, приводя к масляному голоданию подшипников

- Повреждают лопатки компрессора, снижая давление наддува на 40-60%

Каскадное разрушение турбины требует замены всего узла, а металлическая стружка в двигателе часто вызывает необходимость капитального ремонта силового агрегата.

Катализатор расплавления поршня на высоком бусте

При форсировании двигателя установкой турбокомпрессора или увеличением давления наддува резко возрастает тепловая и механическая нагрузка на поршневую группу. Температура в камере сгорания может превысить 2000°C, а пиковое давление – достичь 150-200 бар. Поршень, особенно его кромка и центр днища, принимает основной удар, при этом его алюминиевый сплав работает на пределе термической стабильности.

Расплавление начинается локально в зонах максимального теплового контакта с пламенем фронта горения. Опасность усугубляется детонацией или калильным зажиганием: ударные волны разрушают защитный приграничный слой газов у стенок цилиндра, а хаотичные взрывы создают температурные пики до 2500°C. Одновременно возникают кавитационные процессы в микротрещинах металла, ускоряющие эрозию.

Ключевые факторы ускоренного разрушения:

- Обеднение топливной смеси (λ > 1.1): снижение расхода топлива уменьшает охлаждающий эффект испарения бензина, критичный для терморегуляции поршня.

- Задержка угла зажигания: позднее поджигание смеси смещает пик давления к фазе выпуска, продлевая контакт поршня с открытым пламенем.

- Недостаточное октановое число: низкое ОЧ провоцирует детонацию, генерирующую сверхзвуковые ударные волны, которые "сдирают" теплозащитный слой с металла.

Стадии деградации поршня:

- Потеря прочности сплава при длительном нагреве свыше 400°C.

- Пластическая деформация днища под давлением.

- Образование оплавленных кратеров в зоне максимального теплового потока.

- Прогорание кромки с последующим разрушением перемычек между кольцами.

| Параметр | Безопасный режим | Критический режим |

|---|---|---|

| Температура днища поршня | ≤ 320°C | ≥ 450°C |

| Давление наддува (бензин) | ≤ 1.5 bar | ≥ 2.0 bar* |

| Коэффициент избытка воздуха (λ) | 0.85–1.05 | > 1.15 |

*Без применения спецсплавов поршней и прямого впрыска топлива

Критический износ стенок цилиндров без должного охлаждения

При форсировании двигателя резко возрастают тепловые и механические нагрузки на цилиндропоршневую группу. Без адекватного охлаждения стенки цилиндров подвергаются экстремальному перегреву, что вызывает разжижение масляной пленки и потерю ее защитных свойств.

Металл стенок цилиндра под воздействием высоких температур теряет твердость, а микронеровности поверхности поршневых колец начинают работать как абразив. Это провоцирует ускоренный износ гильз, особенно в верхней зоне – месте максимального давления газов и теплового воздействия.

Последствия критического износа

Прямые нарушения работы двигателя:

- Падение компрессии из-за увеличенного зазора между кольцами и стенками цилиндра

- Прорыв газов в картер и резкое повышение давления картерных газов

- Неуправляемый расход масла ("жор") через кольца в камеру сгорания

Критический сценарий – образование задиров на зеркале цилиндра. При перегреве материал стенок локально "прихватывается" к юбке поршня, образуя глубокие борозды. Это вызывает:

- Потерю герметичности камеры сгорания

- Разрушение поршневых колец

- Повреждение поршня и шатунного механизма

- Полное заклинивание двигателя

Эксплуатация с критическим износом неизбежно ведет к капитальному ремонту с заменой блока цилиндров или дорогостоящей гильзовкой. Предотвращение требует модернизации системы охлаждения при любом форсировании.

Отказ масляного насоса при работе на пределе возможностей

Форсирование двигателя неизбежно увеличивает нагрузку на масляный насос, который вынужден работать с повышенной производительностью для поддержания давления в условиях возросших оборотов и температур. При длительной эксплуатации на пределе расчетных параметров, компоненты насоса (шестерни, роторы, подшипники) подвергаются ускоренному износу из-за экстремальных механических и тепловых нагрузок.

Критическое снижение давления масла при отказе насоса приводит к моментальному нарушению смазки нагруженных узлов: коленчатого вала, шатунных вкладышей, распредвалов и поршневых пальцев. Масляное голодание провоцирует сухое трение, что сопровождается лавинообразным нагревом деталей до температур, вызывающих расплавление и схватывание металлов.

Последствия масляного голодания

Основные разрушения при отказе масляного насоса:

- Заклинивание коленвала из-за деформации вкладышей и спаивания с шейкой вала

- Обрыв шатунов с последующим разрушением блока цилиндров

- Оплавление поршней и задиры на зеркале цилиндров

- Деформация ГБЦ от перегрева клапанного механизма

Эксплуатационные факторы, провоцирующие отказ:

| Фактор | Влияние на насос |

|---|---|

| Перекрут двигателя (свыше 7000 об/мин) | Кавитация масла, разрушение роторов |

| Перегрев масла (свыше 150°C) | Разжижение смазки, падение давления |

| Использование вязкого масла | Повышенное сопротивление, перегрузка привода |

Разрушение шатуна из-за детонации при форсировке

Форсирование двигателя, особенно за счёт увеличения степени сжатия или давления наддува, резко повышает риск возникновения детонации. Это аномальное сгорание топливной смеси создаёт ударные волны, многократно превышающие нормальное давление в цилиндре.

Шатун, рассчитанный на определённые нагрузки, испытывает экстремальные циклические напряжения. Детонационные удары действуют на шатунную шейку коленвала и верхнюю головку шатуна как импульсные нагрузки высокой частоты, вызывая усталость металла.

Последствия детонации для шатуна:

- Микротрещины в зонах концентрации напряжений (в местах перехода от стержня к головкам, отверстиях для масла)

- Деформация шатунной группы (изгиб стержня, перекос вкладышей)

- Разрушение крепёжных элементов (обрыв болтов/гаек шатунного подшипника)

Катастрофический отказ происходит внезапно: шатун ломается, поршень разрушается, обломки пробивают стенку блока цилиндров. Это приводит к полной неремонтопригодности двигателя. Частота детонации при форсировке особенно опасна на высоких оборотах, когда шатун и так испытывает максимальные инерционные нагрузки.

| Фактор форсировки | Влияние на детонацию | Риск для шатуна |

|---|---|---|

| Увеличение степени сжатия | Повышает температуру/давление конца такта сжатия | Рост ударных нагрузок на верхнюю головку |

| Рост давления наддува | Увеличивает плотность смеси перед воспламенением | Усиление вибрационного воздействия на стержень |

| Бедная топливная смесь | Замедляет горение, провоцируя самовоспламенение | Локальный перегрев юбки шатуна |

Предотвращение требует комплексного подхода: применение топлива с высоким октановым числом, точная настройка угла опережения зажигания, установка интеркулера для снижения температуры впуска и использование шатунов из кованых сплавов повышенной прочности при форсировке.

Трещины в коллекторе от термических нагрузок

При форсировании двигателя, особенно связанном с увеличением мощности за счет турбонаддува или изменения фаз газораспределения и топливоподачи, температура выхлопных газов резко возрастает. Выпускной коллектор, будучи первой деталью на пути раскаленных газов, подвергается экстремальным термическим нагрузкам, часто превышающим расчетные для штатного двигателя. Температура газов может достигать 1000°C и более, что приводит к интенсивному нагреву металла коллектора.

Материал коллектора постоянно испытывает циклы резкого нагрева до очень высоких температур при работе двигателя под нагрузкой и столь же быстрого охлаждения при остановке или сбросе газа. Эта циклическая нагрузка вызывает термическую усталость металла. Металл расширяется при нагреве и сжимается при охлаждении. Постоянные, значительные по амплитуде деформации приводят к накоплению микротрещин, которые со временем разрастаются в макроскопические трещины, особенно в зонах концентрации напряжений: сварных швах, местах крепления фланцев, изгибах труб.

Опасности, возникающие из-за трещин в коллекторе

Образование трещин в выпускном коллекторе влечет за собой несколько серьезных последствий:

- Разрушение коллектора: Развитие трещин в конечном итоге может привести к полному разрыву коллектора или отрыву его фланцев. Это выводит систему выпуска из строя, делая эксплуатацию автомобиля невозможной.

- Утечка выхлопных газов: Трещины, даже небольшие, становятся каналами для утечки раскаленных выхлопных газов еще до входа в каталитический нейтрализатор или турбину. Это приводит к:

- Потере мощности: Снижается эффективность продувки цилиндров и энергия потока газов, используемая турбокомпрессором.

- Некорректной работе датчиков: Датчики кислорода (лямбда-зонды), расположенные до и после катализатора, получают неверные данные о составе выхлопа из-за подсоса воздуха в трещины или утечки газов. Это нарушает работу системы управления двигателем, приводя к повышенному расходу топлива, потере мощности и увеличению вредных выбросов.

- Повышенному шуму: Утечка газов создает характерный громкий, рвущий звук выхлопа.

- Повреждение смежных компонентов: Струи раскаленных газов, вырывающиеся из трещин, направляются на соседние детали подкапотного пространства:

- Прожигание проводки и шлангов: Термическое разрушение изоляции проводов, топливных, вакуумных или жидкостных шлангов, что может вызвать короткие замыкания, утечки топлива/охлаждающей жидкости, нарушение работы систем.

- Перегрев и повреждение элементов двигателя: Локальный перегрев головки блока цилиндров, турбокомпрессора, стартера, элементов впуска, приводящий к их деформации или выходу из строя.

- Разрушение теплозащитных экранов: Прожигание или деформация экранов, защищающих кузовные детали от тепла.

- Пожарная опасность: Попадание раскаленных газов или искр на горючие материалы (масляные пятна, грязь, пластиковые элементы, сухую листву) в подкапотном пространстве создает высокий риск возгорания.

- Опасность для здоровья: Утечка выхлопных газов, содержащих угарный газ (CO), непосредственно в подкапотное пространство повышает риск проникновения этого ядовитого газа в салон автомобиля через систему вентиляции или неплотности кузова, что представляет прямую угрозу жизни и здоровью водителя и пассажиров.

Сравнение термических режимов:

| Параметр | Штатный двигатель | Форсированный двигатель |

|---|---|---|

| Типовая температура выхлопных газов на выходе из цилиндра | 700 - 850 °C | 900 - 1050+ °C |

| Температура поверхности коллектора (пиковая) | 500 - 650 °C | 700 - 900+ °C |

| Скорость изменения температуры (нагрев/остывание) | Умеренная | Экстремально высокая |

| Риск термической усталости коллектора | Низкий/Средний | Очень высокий |

Таким образом, трещины в коллекторе – это не просто проблема выхлопной системы. Они запускают цепную реакцию серьезных неисправностей, резко повышают риск возгорания и отравления угарным газом, а также неизбежно ведут к дорогостоящему ремонту или замене не только самого коллектора, но и поврежденных им узлов двигателя и навесного оборудования.

Выход из строя интеркулера при превышении давления

Интеркулер, будучи теплообменником для охлаждения сжатого воздуха от турбины, рассчитан на строго определённое рабочее давление. Форсирование двигателя, особенно с увеличением наддува, неизбежно ведёт к росту давления во впускном тракте. При превышении допустимых производителем значений интеркулер подвергается экстремальной механической нагрузке.

Наиболее уязвимыми элементами становятся пластиковые бачки (на торцах радиатора интеркулера) и алюминиевые трубки теплообменника. Пластик под избыточным давлением трескается или полностью разрывается по швам соединения с сердцевиной. Алюминиевые трубки, особенно в местах пайки, деформируются или расходятся, образуя течи. Даже микротрещины нарушают герметичность системы, делая интеркулер неработоспособным.

Последствия разрушения интеркулера:

- Резкая потеря мощности двигателя: Утечка сжатого воздуха снижает эффективность наддува.

- Нестабильная работа/заглохание: Нарушение расчетного соотношения топливо-воздушной смеси.

- Попадание масла во впуск: При повреждении маслопроводов рядом с интеркулером.

- Повышенный расход масла и топлива: Следствие неоптимального сгорания смеси.

- Риск гидроудара (редко, но возможно): Если поврежденный интеркулер расположен низко и в него попадает вода с дороги.

Замена интеркулера требует значительных затрат, а игнорирование проблемы ведет к каскадным поломкам: турбокомпрессор работает с перегрузкой для компенсации утечек, а двигатель испытывает масляное голодание или детонацию из-за некорректной смеси.

Критический перегрев масла в гоночных условиях

В экстремальных гоночных режимах масло подвергается колоссальным тепловым нагрузкам, значительно превышающим штатные эксплуатационные нормы. Постоянная работа двигателя на предельных оборотах, высокая степень сжатия и турбонаддув генерируют аномальное количество тепла, которое масляная система не успевает отводить через стандартный радиатор. Температура масла стремительно достигает критических значений (свыше 150°C), при которых начинается необратимая деградация его структуры.

Перегретое масло катастрофически теряет смазывающие свойства: вязкость падает до уровня воды, защитная плёнка на деталях разрывается. Это провоцирует сухое трение в парах трения (поршневые кольца/цилиндры, распредвал/втулки), что ведёт к задирам и мгновенному механическому разрушению узлов. Одновременно происходит коксование – масло разлагается на твёрдые углеродистые отложения, которые забивают масляные каналы и охлаждающие полости поршней.

Основные риски перегрева моторного масла

- Потери давления в системе из-за снижения вязкости, ведущие к масляному голоданию нагруженных узлов

- Деформация термонагруженных деталей (поршней, клапанов) вследствие локальных перегревов

- Залегание поршневых колец из-за лаковых отложений в канавках, вызывающее падение компрессии

- Разрушение вкладышей коленвала из-за нарушения гидродинамического клина

Сравнение температурных режимов:

| Параметр | Нормальный режим | Критический перегрев |

|---|---|---|

| Температура масла | 90–110°C | >150°C |

| Вязкость масла | Стабильная | Падает на 60–80% |

| Окисление | Медленное | Экспоненциальное |

Особую опасность представляет каскадный эффект: перегрев масла резко увеличивает температуру двигателя, что в свою очередь провоцирует ещё больший нагрев смазки. Без экстренного снижения нагрузки это за 10–15 секунд приводит к клину силового агрегата. В гоночных условиях данная ситуация усугубляется минимальными допусками в моторах и отсутствием резерва по прочности компонентов.

Разрыв приводных ремней на максимальных оборотах

При форсировании двигателя до предельных оборотов резко возрастает нагрузка на приводные ремни, отвечающие за передачу крутящего момента к навесному оборудованию (генератор, ГУР, помпа, компрессор кондиционера). Чрезмерное центробежное усилие и перегрев приводят к критическому растяжению и микроразрывам корда, особенно в изношенных или некачественных ремнях.

Разрыв ремня на пиковых оборотах вызывает мгновенную потерю управления вспомогательными системами. Наиболее опасна остановка помпы охлаждения – циркуляция антифриза прекращается, но раскаленный двигатель продолжает работать, что за секунды провоцирует локальный перегрев, деформацию ГБЦ и заклинивание поршневой группы.

Критические последствия обрыва

Непосредственные риски:

- Разрушение клапанов при обрыве ремня ГРМ в интерференционных двигателях (поршни бьют по открытым клапанам).

- Потеря усилителя руля – резкое увеличение усилия на рулевом колесе, особенно опасное в повороте.

- Отказ генератора – переход на питание от АКБ с последующей полной разрядкой и остановкой двигателя.

Дополнительные угрозы включают разлет обломков ремня, которые могут повредить:

- Электрические жгуты (короткое замыкание).

- Шкивы соседних узлов.

- Радиатор при попадании в вентилятор.

| Узел | Последствия остановки |

| Помпа охлаждения | Перегрев двигателя, деформация ГБЦ |

| Генератор | Разряд АКБ, отказ электросистем |

| Компрессор кондиционера | Разброс обломков, клин шкива |

Экстренное торможение двигателем при обрыве ремня ГРМ на высоких оборотах создает ударные нагрузки на коленвал и шатунные подшипники, ускоряя их разрушение. Ремонт после таких инцидентов требует замены дорогостоящих компонентов, включая поршневую группу и ГБЦ.

Оплавление свечей зажигания в агрессивных режимах

Экстремальные тепловые нагрузки при форсировании двигателя провоцируют перегрев свечей зажигания, превышающий их конструкционный предел. Температура в камере сгорания резко возрастает из-за обедненной топливовоздушной смеси, повышенного давления наддува или некорректно выставленного угла опережения зажигания.

Металлические элементы свечи – центральный и боковой электроды, а иногда и изолятор – начинают плавиться под воздействием температуры, достигающей 1000-1100°C и выше. Расплавленный металл образует шарики или наплывы, нарушая геометрию искрового промежутка и стабильность искрообразования.

Критические последствия расплавления

Основные риски включают:

- Механическое разрушение двигателя: Капли расплавленного металла со свечи попадают в цилиндр, вызывая задиры стенок, повреждение поршневой группы и клапанов.

- Катастрофический выход из строя: Отколовшиеся части электродов или изолятора провоцируют заклинивание поршня, разрушение кольца или пробой головки блока.

- Вторичные отказы: Нестабильное искрообразование ведет к пропускам воспламенения, увеличению детонации и дальнейшему росту температуры.

Для предотвращения оплавления обязательно используют свечи с повышенным калильным числом (холодные), рассчитанные на экстремальные режимы. Параллельно требуется точная настройка топливных карт и угла зажигания для исключения обеднения смеси и детонации.

Отказ датчиков ДВС из-за вибрационных нагрузок

Форсирование двигателя провоцирует экстремальные вибрации, которые разрушают чувствительные компоненты датчиков. Постоянная ударная нагрузка на крепления и внутренние схемы приводит к микротрещинам в пайке, обрыву контактов и деформации корпусов. Особенно уязвимы датчики положения коленвала/распредвала, детонации и ДМРВ, чья точность критична для управления впрыском и зажиганием.

Неисправности проявляются хаотично: сенсоры могут временно "оживать" при снижении оборотов, маскируя проблему. Это вызывает цепную реакцию: ЭБУ получает искаженные данные о давлении, температуре или составе смеси, что ведет к некорректным корректировкам топливоподачи и угла опережения зажигания.

Ключевые риски при отказе датчиков

- Ложные показания детонации: ЭБУ излишне обогащает смесь или задерживает зажигание, снижая КПД и повышая расход топлива.

- Сбои синхронизации: Ошибки датчиков коленвала/распредвала провоцируют пропуски воспламенения, циклические хлопки в выпуске и риск гидроудара.

- Неконтролируемое обеднение смеси: Отказ ДПДЗ или ДМРВ вызывает работу на опасных режимах с риском прогара клапанов и поршней.

| Тип датчика | Последствия отказа | Критичность |

|---|---|---|

| Датчик детонации | Преждевременный износ поршневой группы, разрушение шатунных вкладышей | Высокая |

| ДПКВ/ДПРВ | Остановка двигателя, повреждение катализатора, калильное зажигание | Критическая |

| Датчик кислорода | Повреждение каталитического нейтрализатора, закоксовывание колец | Средняя |

Разрушение поршневых пальцев при калильном зажигании

Калильное зажигание провоцирует самопроизвольное воспламенение топливовоздушной смеси от раскаленных элементов камеры сгорания (нагара, клапанов, электродов свечи) до подачи искры. Это вызывает резкий взрывной рост давления в цилиндре еще до достижения поршнем верхней мертвой точки. Поршневой палец оказывается в зоне максимальной ударной нагрузки в момент, когда шатун и поршень не готовы к рабочему ходу.

Незапланированное давление действует перпендикулярно оси пальца, создавая критический изгибающий момент. Конструктивно палец рассчитан на плавное нарастание усилий при нормальном сгорании. Ударная волна от калильного зажигания многократно превышает расчетные нагрузки, концентрируя напряжение в средней части пальца и зонах сопряжения с бобышками поршня.

Механизм разрушения и последствия

Под действием экстремальных нагрузок возникают:

- Пластическая деформация – искривление оси пальца из-за остаточной деформации металла.

- Усталостные трещины – микроразрушения в материале от циклических ударных нагрузок.

- Срез в зоне стопорных колец – при смещении пальца вдоль оси.

Полное разрушение пальца приводит к катастрофическим последствиям:

- Пробитие стенки цилиндра обломками.

- Деформация шатуна и распредвала.

- Разрушение поршня и блока цилиндров.

| Стадия повреждения | Внешние признаки |

|---|---|

| Начальная деформация | Стук в верхней части блока при нагрузке |

| Прогрессирующий излом | Металлический скрежет, падение компрессии |

| Разрушение | Громкий хлопок, остановка двигателя, масло в антифризе |

Деформация коленвала от неравномерных нагрузок

При форсировании двигателя резко возрастают крутильные колебания и ударные нагрузки на коленчатый вал, особенно в зоне перехода от шатунной шейки к щеке. Неравномерный крутящий момент, характерный для высокооборотных режимов, создает знакопеременные напряжения, многократно превышающие расчетные значения.

Локальные перегрузки вызывают пластическую деформацию металла в наиболее нагруженных сечениях, что нарушает соосность коренных шеек. Даже отклонение в доли миллиметра приводит к критическому снижению толщины масляного клина в подшипниках скольжения, провоцируя схватывание и задиры.

Последствия деформации

- Разрушение вкладышей – контакт шеек с антифрикционным слоем из-за изменения зазоров

- Вибрации двигателя – дисбаланс вращающихся масс усиливает усталостные напряжения

- Прогиб постелей блока цилиндров – нарушение геометрии посадочных мест коренных подшипников

- Заклинивание шатунов – при критическом искривлении оси шатунных шеек

Необратимый изгиб вала обнаруживается по специфическим признакам: неравномерному износу вкладышей, масляному голоданию в крайних коренных опорах, появлению усталостных трещин в галтелях. Восстановление геометрии шлифовкой возможно лишь при деформации до 0.05 мм – в остальных случаях требуется замена коленвала.

| Величина прогиба (мм) | Технические последствия |

|---|---|

| 0.03–0.05 | Ускоренный износ вкладышей, вибрация на высоких оборотах |

| 0.05–0.1 | Задиры шеек, масляное голодание, риск проворачивания вкладышей |

| Свыше 0.15 | Невозможность сборки двигателя, трещины в теле вала |

Разгерметизация турбосистемы из-за избыточного давления

При форсировании двигателя создаётся экстремальное давление во впускном тракте, превышающее расчётные значения компонентов турбокомпрессора. Резиновые патрубки, уплотнительные кольца и алюминиевые интеркулеры не выдерживают перегрузок, образуя трещины или разрывы соединений. Наиболее уязвимы стыки между турбиной, интеркулером и дроссельным узлом, где вибрации усиливают нагрузку на крепления.

Мгновенная разгерметизация приводит к резкому падению давления наддува и нарушению топливно-воздушного баланса. ЭБУ двигателя, получая некорректные данные с датчиков, продолжает подавать горючее в расчёте на избыток воздуха, который фактически отсутствует. Это провоцирует опасное обогащение смеси с риском гидроудара или детонации при последующем восстановлении герметичности.

Критические последствия разгерметизации:

- Выход из строя турбины – масляное голодание из-за разрыва маслопроводов и перегрев вала

- Повреждение поршневой группы – работа на переобогащённой смеси вызывает закоксовывание колец и задиры цилиндров

- Отказ датчиков – попадание масла или пыли в MAF-сенсор и датчик давления

| Уязвимый компонент | Тип повреждения | Эксплуатационные симптомы |

|---|---|---|

| Ресивер интеркулера | Деформация сварных швов | Хлопки во впуске, чёрный дым |

| Соединительные патрубки | Разрыв армированного слоя | Свист при разгоне, потеря мощности |

| Blow-off клапан | Зависание диафрагмы | Турбояма, рывки при переключении передач |

Диагностика осложняется локальностью повреждений – микротрещины проявляют себя только под пиковой нагрузкой. Профилактика требует системного подхода: установка надёжных хомутов W2, замена штатных пластиковых интеркулеров на усиленные алюминиевые аналоги, применение патрубков с кевларовым армированием. Особое внимание уделяется контролю давления срабатывания клапана сброса (blow-off) – его несоответствие калибровке турбины гарантированно разрушает систему.

Ускоренный износ распредвалов с агрессивными кулачками

Агрессивные кулачки распредвала, устанавливаемые при форсировании, увеличивают высоту подъёма и скорость открытия клапанов для улучшения наполнения цилиндров. Это создаёт экстремальные ударные нагрузки на узлы газораспределительного механизма.

Ускоренный износ возникает из-за критического роста контактных напряжений в зоне взаимодействия кулачка с толкателем или рокером. Локальный перегрев поверхностей приводит к разрушению масляной плёнки и переходу к граничному трению.

Основные последствия износа

- Выкрашивание рабочей поверхности – образование сколов и задиров на кулачках из-за усталости металла

- Деформация толкателей – искривление стержней гидрокомпенсаторов или механических толкателей

- Разрушение постелей распредвала – повреждение опорных шеек и вкладышей

| Фактор риска | Результат воздействия |

| Увеличенная скорость открытия клапана | Ударные нагрузки при касании толкателя |

| Высокий профиль кулачка | Снижение площади контакта и рост удельного давления |

| Неадекватная смазка | Масляное голодание в зоне контакта |

Эксплуатация с изношенным распредвалом вызывает потерю мощности, металлический стук в ГРМ и катастрофическое разрушение двигателя при отрыве кулачка. Требует применения высокофорсированных масел с противозадирными присадками и регулярного контроля геометрии вала.

Пробой прокладки ГБЦ при форсировании без апгрейда

Форсирование двигателя без модернизации системы охлаждения и усиления элементов ГБЦ критически повышает давление в цилиндрах и тепловую нагрузку на прокладку. Стандартная прокладка рассчитана на заводские параметры работы, а резкий рост температуры и давления разрушает её термостойкий слой и уплотняющие элементы. Это провоцирует прогар между каналами цилиндров или нарушение герметизации масляных и охлаждающих магистралей.

Последствием становится попадание антифриза в цилиндры (белый дым из выхлопа, эмульсия на масляном щупе) или масла в охлаждающую жидкость. Двигатель начинает работать с перебоями из-за размывания масляной плёнки, возникает риск гидроудара при запуске. Дальнейшая эксплуатация без ремонта ведёт к коррозии шатунных вкладышей, деформации ГБЦ и блоков цилиндров из-за перепадов температур.

Типичные причины разрушения

- Термическая перегрузка: локальные температуры в камере сгорания превышают 900°C, выжигая армирующие вставки прокладки.

- Детонация: ударные волны от несвоевременного воспламенения топлива разрушают мягкие слои уплотнения.

- Неравномерная затяжка болтов: перекос ГБЦ из-за некорректного монтажа создаёт точки избыточного давления.

| Симптом | Риск для двигателя |

|---|---|

| Пузыри в расширительном бачке | Перегрев, коробление ГБЦ |

| Эмульсия в масле | Износ вкладышей, заклинивание коленвала |

| Потеря компрессии | Падение мощности, прогар клапанов |

Для предотвращения пробоя необходимо применение усиленных многослойных прокладок (например, металлических), строгий контроль детонации тюнингованным ЭБУ и обязательная расточка плоскостей ГБЦ/блока перед установкой. Игнорирование этих мер при форсировании гарантированно сокращает ресурс уплотнения до 5-10 тыс. км пробега.

Коробление привалочных плоскостей блока цилиндров

Форсирование двигателя неизбежно повышает тепловую и механическую нагрузку на блок цилиндров. Локальные перегревы, особенно при недостаточном охлаждении или детонации, вызывают неравномерное тепловое расширение металла. Разница температур между зонами вокруг камер сгорания и наружными участками создает внутренние напряжения, превышающие предел текучести материала.

Деформация проявляется как нарушение геометрии плоскости стыка с головкой блока (ГБЦ). Даже микронные отклонения разрушают герметичность прокладки ГБЦ, открывая пути для прорыва газов, охлаждающей жидкости или моторного масла. Особенно критично коробление в зонах вокруг цилиндров и масляных каналов, где уплотнение работает под максимальным давлением.

Последствия деформации

- Потеря компрессии: Прорыв газов в систему охлаждения или картер снижает мощность и вызывает перегрев.

- Взаимопроникновение технических жидкостей: Антифриз попадает в масляные каналы (эмульсия на щупе), масло – в охлаждающую рубашку.

- Разрушение прокладки ГБЦ: Неравномерное прилегание ускоряет прогар уплотнения.

- Перекос постелей коленвала: Усиленный износ коренных подшипников, риск заклинивания.

Восстановление требует дорогостоящей шлифовки плоскости на спецстанках, но при деформации свыше 0.1 мм на метр блок часто неремонтопригоден. Неравномерная затяжка болтов ГБЦ после коробления лишь усугубляет проблему, создавая дополнительные точки напряжения.

Разрушение кованых шатунов при неправильной настройке

Кованые шатуны, несмотря на повышенную прочность, критически уязвимы к ошибкам настройки форсированного двигателя. Несоответствие параметров топливно-воздушной смеси, угла опережения зажигания или давления наддува провоцирует нагрузки, превышающие конструктивный запас прочности.

Локальные напряжения концентрируются в зоне соединения шатунной головки со стержнем и в резьбовых отверстиях крышки. Циклические ударные воздействия при детонации или гидроударе инициируют микротрещины, которые распространяются с каждым рабочим циклом.

Ключевые факторы разрушения

- Детонация: Ударные волны от взрывного сгорания создают нагрузку в 3-5 раз выше нормы. Кованый сплав теряет пластичность и раскалывается по кристаллической решетке.

- Превышение оборотов: Центробежные силы на оборотах свыше 8 000 мин⁻¹ растягивают шатунную головку. Возникает необратимая деформация посадочных мест под вкладыши.

- Термическая перегрузка: Температура свыше 300°С снижает предел выносливости металла. Обезуглероживание поверхности ускоряет усталостное разрушение.

- Дисбаланс ЦПГ: Разница в массе поршней свыше 2-3 граммов создает разнонаправленные нагрузки, вызывая крутильные колебания и излом шатунных шеек.

Разрушение шатуна сопровождается мгновенной деформацией коленчатого вала, пробоем блока цилиндров обломками и заклиниванием двигателя. В 80% случаев это приводит к тотальному разрушению силового агрегата с необходимостью замены блока, коленвала и ГБЦ.

Профилактика требует строгого контроля детонации (коррекция УОЗ на каждом режиме), установки ограничителя оборотов в соответствии с характеристиками шатунов и обязательной балансировки коленвала с маховиком в сборе с точностью до 0,5 г·см.

Поломка зубьев шестерен ГРМ на высоких оборотах

При форсировании двигателя до экстремальных оборотов зубья шестерен газораспределительного механизма подвергаются ударным нагрузкам, многократно превышающим расчетные значения. Инерционные силы возвратно-поступательных элементов (клапанов, толкателей) создают резкие динамические удары в зоне зацепления, особенно в момент перехода вершины зуба шестерни во впадину соседней. Даже кратковременное превышение допустимых оборотов провоцирует образование микротрещин у основания зубьев.

Повторные перегрузки приводят к прогрессирующему разрушению металла. Особенно критичен износ ведущей шестерни распредвала, где концентрируется крутящий момент от коленвала. При сколах или полном отрыве зубьев синхронность работы валов мгновенно нарушается. Это вызывает фатальное столкновение поршней с клапанами из-за потери временнóй синхронизации.

Последствия разрушения шестерен ГРМ

- Деформация клапанов – стержни гнутся при ударе поршня

- Разрушение направляющих втулок – осколки металла разносятся маслом

- Повреждение седел клапанов – требует сложного ремонта ГБЦ

- Задиры на юбках поршней – от бокового контакта с клапанами

| Тип шестерни | Риск поломки | Критичность последствий |

| Ведущая (на коленвале) | Высокая | Катастрофическая |

| Ведомая (распредвала) | Максимальная | Катастрофическая |

| Насоса ГУР/помпы | Средняя | Вторичные отказы систем |

Важно: Прочность зубчатого зацепления рассчитана на номинальные обороты. Форсирование смещает частоты резонансных колебаний, вызывая явление зубцового биения, когда ударная нагрузка фокусируется на отдельных участках венца. Использование облегченных компонентов ГРМ при тюнинге без корректировки прочности шестерен усугубляет риск.

Задиры на зеркале цилиндров из-за масляного голодания

Масляное голодание возникает при нехватке смазки на трущихся поверхностях цилиндро-поршневой группы. Форсированные двигатели особенно уязвимы: высокие обороты и температурные нагрузки резко увеличивают скорость масляной пленки. При недостаточном давлении или объеме подачи масла защитный слой истончается или разрушается, переходя граничное трение.

Нарушение гидродинамического режима смазки приводит к сухому контакту юбки поршня и колец со стенкой цилиндра. Локальный перегрев вызывает микросварку металлов – частицы поршневого сплава переносятся на зеркало, образуя продольные риски. Последующее движение поршня "размазывает" дефект, формируя глубокие задиры, которые прогрессируют лавинообразно.

Критические последствия задиров:

- Падение компрессии из-за нарушения герметичности камеры сгорания

- Повышенный расход масла через увеличенные зазоры

- Прорыв картерных газов в систему вентиляции

- Залегание поршневых колец в канавках

| Стадия разрушения | Визуальные признаки | Эксплуатационные симптомы |

|---|---|---|

| Начальная | Тонкие матовые полосы на зеркале | Легкое постукивание при холодном запуске |

| Прогрессирующая | Глубокие борозды с рваными краями | Синий дым выхлопа, троение двигателя |

| Критическая | Выкрашивание материала гильзы | Резкая потеря мощности, гидроудар |

Для форсированных моторов критично соблюдение трех параметров: вязкость масла по SAE, объем масляного насоса и пропускная способность фильтра. Использование низкокачественных смазок или несвоевременная замена ускоряют деградацию масляной пленки. Особенно опасны режимы резкого увеличения оборотов при непрогретом масле – его текучесть недостаточна для быстрого образования защитного слоя.

Устранение последствий требует дорогостоящего ремонта: расточки блока цилиндров или гильзовки с последующей хонинговакой. В 78% случаев при глубоких задирах необходима полная замена поршневой группы. Профилактика включает установку масляного радиатора, контроль давления в реальном времени датчиками и строгий подбор смазочных материалов по допускам производителя.

Выход из строя ТНВД дизеля при увеличении давления

Повышение давления в топливной системе сверх проектных значений создает экстремальные нагрузки на плунжерные пары и нагнетательные клапаны ТНВД. Это провоцирует интенсивный абразивный износ рабочих поверхностей, нарушение герметичности пар трения и снижение КПД насоса. Ударные нагрузки при резких скачках давления дополнительно деформируют прецизионные элементы конструкции.

Постоянное форсирование режима вызывает термические перегрузки из-за увеличенного трения в узлах. Перегрев ведет к потере твердости материалов, короблению деталей и заклиниванию плунжеров. Параллельно ускоряется усталостное разрушение корпуса насоса в зонах крепления топливных штуцеров, особенно при наличии вибраций.

Ключевые последствия перегрузки ТНВД

- Разрушение прецизионных пар – задиры на гильзах и плунжерах с последующим заеданием или полным заклиниванием механизма нагнетания.

- Деформация клапанных седел – потеря герметичности нагнетательных клапанов, приводящая к обратному сливу топлива и падению давления впрыска.

- Растрескивание корпуса – образование усталостных трещин вокруг штуцеров высокого давления с риском внезапного разгерметизации системы.

- Отказ регулятора давления – поломка пружин или износ управляющих элементов из-за постоянной работы на пределе возможностей.

| Поврежденный узел | Причина поломки | Эффект для двигателя |

|---|---|---|

| Плунжерная пара | Гидроабразивный износ от высокого давления | Недостаточная подача топлива, перебои зажигания |

| Кулачковый вал | Ударные нагрузки при резком нарастании давления | Вибрации, разрушение подшипников, заклинивание |

| Уплотнительные элементы | Экструзия резины/тефлона под избыточным давлением | Утечки топлива, завоздушивание системы |

Кавитационные процессы при форсировании режима образуют микропузырьки в топливе, вызывая эрозию металла в каналах и ускоряя коррозию. Сочетание этих факторов приводит к лавинообразному износу ТНВД – восстановление работоспособности часто требует полной замены дорогостоящего узла.

- Снижение точности дозирования топлива из-за износа регулирующих элементов

- Нарушение угла опережения впрыска с последующим перегревом поршневой группы

- Появление металлической стружки в топливе, повреждающей форсунки и фильтры

Деформация клапанных пружин от постоянного "кручения"

Постоянное удержание двигателя в зоне высоких оборотов, особенно близких к отсечке, создает экстремальные нагрузки на клапанные пружины. Эти пружины отвечают за своевременное и плотное закрытие клапанов после открытия кулачками распредвала.

В режиме форсирования "кручения" пружины вынуждены сжиматься и разжиматься с огромной частотой. Это вызывает их интенсивный нагрев из-за внутреннего трения витков. Перегрев металла ведет к снижению его упругих свойств и ускорению процессов усталости.

Последствия деформации пружин

Потеря упругости и остаточная деформация клапанных пружин провоцируют цепь критических отказов:

- Неполное закрытие клапанов: Ослабленная пружина не успевает вернуть клапан в седло до момента подхода поршня.

- Встреча клапана с поршнем: Поршень ударяет по приоткрытому клапану, вызывая его погнутие или поломку.

- Разрушение поршня и ГБЦ: Обломки клапана и поршня разносятся по цилиндру, повреждая стенки, головку блока и другие клапаны.

- Снижение компрессии: Даже без фатального столкновения неплотно закрытые клапаны ведут к падению давления в цилиндре и потере мощности.

Процесс деформации носит кумулятивный характер – чем дольше и чаще эксплуатируется двигатель на пределе, тем быстрее происходит "просадка" пружин. Результатом неизбежно становится дорогостоящий капитальный ремонт или замена двигателя.

Трещины в блоке цилиндров после чип-тюнинга

Чип-тюнинг повышает мощность двигателя за счет увеличения давления в камере сгорания и смещения рабочих точек топливно-воздушной смеси. При форсировании штатные детали, включая блок цилиндров, испытывают нагрузки, превышающие инженерный запас прочности. Особенно критично воздействие на участки между цилиндрами и зоны крепления ГБЦ, где возникают локальные напряжения.

Термоудар и вибрации при детонации ускоряют усталость металла. Алюминиевые сплавы блоков современных двигателей чувствительны к перегреву – даже кратковременное превышение температуры на 20-30°C после калибровки ЭБУ снижает предел выносливости материала. Микротрещины разрастаются в условиях постоянных циклов высокого давления, особенно при агрессивной езде.

Ключевые риски и последствия

Необратимость повреждений: Трещины в блоке цилиндров невозможно устранить ремонтом. Распространенные методы (сварка, эпоксидные составы) дают временный эффект из-за сложной геометрии и рабочих температур.

Критические поломки: В зависимости от локализации трещин возникают:

- Прорыв газов в систему охлаждения (белый пар из выхлопа, пузыри в расширительном бачке)

- Смешивание антифриза с моторным маслом (эмульсия на щупе и крышке ГБЦ)

- Потеря компрессии и гидроудар при попадании ОЖ в цилиндры

| Фактор риска | Влияние на блок цилиндров |

| Пиковое давление свыше 200 бар | Деформация гильз, растягивающие нагрузки на перемычках |

| Детонация при обеднении смеси | Ударные волны, разрушающие структуру металла |

| Хронический перегрев | Потеря жесткости алюминиевого сплава |

Важно: Первые признаки (потеря охлаждающей жидкости без видимых течей, нестабильный холостой ход) часто игнорируются. К моменту появления явных симптомов блок обычно имеет сквозные повреждения, требующие замены силового агрегата.

Перегрев тормозов из-за возросшей динамики разгона

Форсирование двигателя резко увеличивает крутящий момент и мощность, что позволяет автомобилю разгоняться значительно быстрее. Эта возросшая динамика требует пропорционально более интенсивного и частого торможения для сохранения контроля над машиной, особенно в плотном потоке или на извилистых участках дороги.

Стандартная тормозная система, рассчитанная на заводские характеристики авто, не справляется с повышенными нагрузками. Колодки и диски испытывают экстремальное трение, а тормозная жидкость циркулирует в условиях критических температур. Результатом становится стремительный перегрев узлов, ведущий к опасным последствиям:

- Вскипание тормозной жидкости: При температурах свыше 200°C жидкость образует газовые пузыри. Так как газы сжимаемы, педаль тормоза проваливается, а усилие на колодках резко падает ("эффект ватной педали").

- Деградация фрикционных материалов: Перегретые колодки теряют коэффициент трения (явление "глазирования"), а диски коробятся или покрываются трещинами. Тормозной путь катастрофически увеличивается.

- Отказ гидравлики: Кипящая жидкость разрушает резиновые уплотнения в суппортах и главном тормозном цилиндре, вызывая течи и полную потерю давления в контуре.

Особенно критична ситуация при длительном торможении со скорости, достигнутой благодаря форсированному мотору – например, при спуске с горного серпантина. Тормоза попросту не успевают остыть, и их эффективность падает до нуля за считанные минуты. Без модернизации тормозной системы (усиленные диски, спортивные колодки, охлаждающие воздуховоды) форсирование двигателя превращает автомобиль в неуправляемый снаряд.

Разрушение дифференциала под возросшим крутящим моментом

Форсирование двигателя приводит к резкому увеличению крутящего момента, передаваемого на трансмиссию. Дифференциал, рассчитанный на штатные нагрузки, испытывает экстремальные перегрузки, особенно при резком старте или агрессивном переключении передач. Ударные нагрузки многократно превышают инженерный запас прочности компонентов.

Кросс-осевой дифференциал первым принимает на себя возросшее усилие. Шестерни полуосей и сателлитов подвергаются критическому скручиванию. В момент пробуксовки колес возникает эффект "жёсткого удара", когда сцепление покрышек с поверхностью резко восстанавливается. Этот гидроудар вызывает скачкообразный рост напряжения в зубьях шестерён.

Последствия перегруза

- Деформация корпуса дифференциала – появляются трещины в картере, нарушается соосность валов

- Сколы зубьев шестерён – фрагменты металла разносятся маслом, повреждая подшипники и другие узлы

- Разрушение сателлитов – оси вращения срезаются под действием крутящего момента

- Залипание блокировки – фрикционные диски спекаются от перегрева, теряя функциональность

Особенно опасна ситуация при модификации двигателя без усиления трансмиссии. Заводские дифференциалы серийных авто часто не выдерживают даже 20-30% прироста момента. Наиболее уязвимы конические дифференциалы открытого типа в переднеприводных автомобилях.

| Критический фактор | Результат перегруза |

| Пиковый крутящий момент | Излом оси сателлитов |

| Вибрационные нагрузки | Раскол зубчатых венцов |

| Термическое расширение | Деформация шестерён с изменением зацепления |

Полное разрушение дифференциала блокирует ведущую ось, вызывая заклинивание колес на ходу. Ремонт требует замены всего узла в сборе, включая полуоси и редуктор, что сопоставимо по стоимости с установкой подготовленного спортивного дифференциала повышенной прочности.

Ускоренный износ трансмиссии при частых стартах с пробуксовкой

Пробуксовка колес при резком старте создает экстремальные нагрузки на элементы трансмиссии. В момент проскальзывания и последующего резкого сцепления с дорогой возникают ударные нагрузки, многократно превышающие нормальные эксплуатационные показатели. Это вызывает микроскопические деформации и разрушение поверхностей деталей.

Локальный перегрев фрикционных элементов трансмиссии в таких условиях снижает эффективность смазочных материалов. Масло теряет защитные свойства, что ускоряет абразивный износ трущихся поверхностей. Циклические ударные воздействия провоцируют усталостные трещины в металлических компонентах.

Критически уязвимые компоненты

- Сцепление (МКПП): Фрикционные накладки выгорают из-за перегрева, диск деформируется

- Фрикционы АКПП: Ускоренный износ стальных дисков и фрикционных прокладок

- Дифференциал: Повреждение шестерен главной пары и сателлитов от крутильных ударов

- ШРУСы/приводные валы: Деформация шлицевых соединений, разрушение подшипников

| Тип повреждения | Последствие | Срок возникновения |

|---|---|---|

| Перегрев фрикционов | Снижение коэффициента трения | 5-10 экстремальных стартов |

| Усталость металла | Трещины в корпусе редуктора | 1-2 месяца регулярной эксплуатации |

| Деформация валов | Вибрации, дисбаланс | 3-6 месяцев |

Прогрессирующий износ приводит к катастрофическим отказам: заклиниванию дифференциала, разрушению шестерен КПП, обрыву приводных валов. Восстановление требует полной разборки трансмиссии и замены дорогостоящих узлов, что экономически нецелесообразно на большинстве автомобилей.

Прогиб полуосей заднего моста на дрэг-рейсинге

При резком старте на дрэг-рейсинге полуоси заднего моста испытывают экстремальные крутящие нагрузки от форсированного двигателя. Массивный крутящий момент буквально выкручивает металл, вызывая временную деформацию валов. Этот прогиб визуально проявляется как "выгибание" полуосей вверх под действием силы инерции и сопротивления покрышек.

Постоянная деформация ослабляет критические узлы трансмиссии, создавая точки концентрации напряжения. Микротрещины развиваются в зонах максимального изгиба, особенно у шлицевых соединений и опор подшипников. Со временем усталость металла снижает предел прочности конструкции, делая её уязвимой даже при штатных нагрузках.

Опасности и последствия

Ключевые риски включают:

- Полное разрушение полуоси на высоких скоростях с блокировкой колеса и неконтролируемым заносом

- Деформацию шлицевого соединения с коробкой передач, ведущую к потере тяги

- Повреждение подшипников ступиц из-за перекоса валов

- Обрыв приводов с риском пробоя топливного бака или тормозных магистралей

Форсирование двигателя многократно усугубляет проблему: увеличенный крутящий момент превышает инженерный запас прочности стандартных компонентов. Особенно критично это для:

| Серийных автомобилей | Полуоси не рассчитаны на мощность свыше 30-40% от штатной |

| Тюнингованных машин | Без усиления подвески и моста даже "улиточные" полуоси деформируются |

Профилактика требует установки кованых полуосей, армированных подшипников и систем контроля запуска (launch control). Игнорирование модернизации при форсировании гарантированно приводит к аварийному выходу узла из строя уже через 5-10 экстремальных стартов.

Разрушение подвески двигателя от вибраций мощного ДВС

Форсированный двигатель генерирует значительно более высокий уровень вибраций из-за увеличенных нагрузок на коленчатый вал, поршневую группу и шатунные механизмы. Несбалансированные силы инерции и крутильные колебания резко возрастают при повышении степени сжатия, оборотов и мощности, особенно в зонах высоких нагрузок.

Эти усиленные вибрации напрямую передаются на опоры силового агрегата (подушки двигателя), которые не рассчитаны на экстремальные частотные и амплитудные характеристики форсированного ДВС. Постоянная ударная нагрузка вызывает ускоренную деформацию демпфирующих элементов подвески, приводя к их растрескиванию и разрушению.

Ключевые последствия для подвески

- Прорыв резинометаллических элементов: резиновые вставки подушек теряют эластичность, расслаиваются или полностью разрываются под циклическими нагрузками.

- Деформация кронштейнов крепления: стальные крепления гнутся или ломаются из-за резонансных колебаний.

- Разрушение гидравлических опор (если установлены): жидкостные демпферы теряют герметичность, резко снижая эффективность гашения вибраций.

- Смещение двигателя: при полном отказе опор агрегат смещается, повреждая приводные валы, трубопроводы и кузовные элементы.

| Стадия разрушения | Признаки | Риски для автомобиля |

| Начальная (микротрещины) | Локальный стук при старте/остановке ДВС | Ускоренный износ трансмиссии |

| Прогрессирующая | Вибрация руля/кузова на холостом ходу | Обрыв патрубков, датчиков, проводки |

| Критическая | Удары двигателя о кузов при переключении передач | Деформация рамы, заклинивание навесного оборудования |

Эксплуатация с повреждёнными опорами усугубляет вибрационную нагрузку на смежные узлы: кронштейны генератора, элементы выхлопной системы и рулевого механизма. Это провоцирует каскадный отказ компонентов, требующий сложного и дорогостоящего ремонта.

Обрыв цепи привода ГРМ на холодном пуске

Холодный пуск создает экстремальные нагрузки на цепь ГРМ из-за загустевшего масла, которое не успевает полноценно смазать уязвимые узлы привода. Форсирование двигателя (резкое повышение оборотов до прогрева) многократно усиливает ударное воздействие на натяжители и успокоители цепи, особенно при износе или неисправности системы натяжения.

Резкий рывок оборотов коленвала при обрыве цепи приводит к катастрофическому рассинхронизации валов. Поршни ударяют по открытым клапанам, деформируя их, ломая направляющие втулки и повреждая сами поршни. В дизельных двигателях дополнительно разрушаются распредвалы и форсунки из-за особенностей конструкции.

Последствия обрыва цепи ГРМ

- Механическое разрушение клапанного механизма: погнутые стержни клапанов, поврежденные седла

- Деформация поршней: пробоины в днище, разрушение перемычек между кольцами

- Разрушение направляющих втулок: образование металлической стружки в масляной системе

- Повреждение стенок цилиндров: задиры от осколков клапанов и фрагментов поршней

Критичные факторы риска

| Износ успокоителей цепи | Трещины пластиковых демпферов увеличивают амплитуду колебаний |

| Залипание гидронатяжителя | Недостаток давления масла на холоде провоцирует провисание цепи |

| Критичный износ зубьев звездочек | Ускоренный срез зубьев при ударной нагрузке |

Важно: Использование неподходящего масла (высокая вязкость при отрицательных температурах) или превышение интервалов замены цепи усугубляет риски. После холодного пуска двигателю требуется минимум 1-2 минуты работы на холостых оборотах для восстановления давления масла в системе ГРМ.

Критический износ шин при резких ускорениях

Резкие ускорения, особенно на мощных или форсированных двигателях, создают экстремальные нагрузки на шины. В момент интенсивного разгона, особенно если колеса начинают пробуксовывать, трение между резиной и дорожным покрытием резко возрастает. Это приводит к интенсивному истиранию протектора, причем износ происходит не равномерно, а концентрируется в точках максимального контакта и пробуксовки.

Помимо очевидного быстрого стачивания рисунка протектора, резкие старты опасны образованием скрытых, но критических повреждений структуры шины. Локальный перегрев резины в зоне контакта может вызвать расслоение слоев корда, появление микротрещин в каркасе или даже образование "грыж" – вздутий на боковине, свидетельствующих о разрыве нитей корда. Эти дефекты резко снижают прочность шины.

Основные опасности критического износа шин

Сильно изношенные или поврежденные шины становятся источником множества рисков:

- Резкое ухудшение сцепления: Минимальная глубина протектора (особенно ниже законодательно разрешенного минимума) или гладкие "лысые" участки катастрофически снижают способность шины отводить воду (аквапланирование), ухудшают сцепление на сухой дороге, особенно на поворотах и при торможении.

- Увеличение тормозного пути: Изношенный протектор не может эффективно "зацепиться" за дорогу, что в разы увеличивает дистанцию, необходимую для остановки автомобиля.

- Потеря управления и устойчивости: Автомобиль становится склонным к заносам и сносам даже на небольших скоростях и при маневрах средней интенсивности. Вероятность потери контроля резко возрастает.

- Риск внезапного разрыва шины: Скрытые повреждения корда (расслоения, "грыжи") или критически тонкий протектор значительно повышают вероятность взрыва шины на ходу, особенно при попадании в яму или наезде на препятствие, а также из-за перегрева при длительной езде на высокой скорости.

Последствия эксплуатации шин с критическим износом:

| Вид повреждения/износа | Непосредственная опасность | Потенциальные последствия |

|---|---|---|

| Износ протектора ниже минимальной глубины (1.6 мм) | Аквапланирование, ухудшение сцепления на сухом асфальте | Потеря управления на мокрой дороге, увеличение тормозного пути, занос |

| Локальный износ (пятнами, "проплешинами") | Вибрация, биение колеса, неравномерное сцепление | Дискомфорт, ускоренный износ подвески, потеря устойчивости |

| "Грыжи" (вздутия на боковине) | Резкое снижение прочности каркаса шины | Внезапный разрыв шины на ходу с полной потерей управления |

| Расслоение корда, микротрещины | Скрытое повреждение, снижение несущей способности | Прогрессирующее разрушение, риск разрыва при нагрузке или перегреве |

Регулярные резкие ускорения катастрофически ускоряют процесс износа и повышают вероятность появления именно критических повреждений шин, которые напрямую угрожают безопасности водителя, пассажиров и других участников дорожного движения. Состояние шин требует постоянного контроля при агрессивной манере езды.

Разрушение ступичных подшипников от постоянных перегрузок

Форсирование двигателя провоцирует устойчивое превышение крутящего момента, передаваемого на ведущие колёса. Этот возросший крутящий момент создаёт экстремальные радиальные и осевые нагрузки на ступичные подшипники, которые физически не рассчитаны на длительное сопротивление таким усилиям.

Постоянное воздействие критических нагрузок вызывает ускоренный износ тел качения и дорожек подшипника. Микроскопические деформации в металле накапливаются, образуя усталостные трещины, выкрашивание рабочих поверхностей и разрушение сепараторов. Система смазки не справляется с компенсацией возросшего трения, что ведёт к перегреву узла.

Ключевые последствия разрушения:

- Люфт колеса – появляется вибрация руля и кузова, ухудшается управляемость.

- Клинивание ступицы – полная блокировка колеса при движении, провоцирующая занос.

- Разрушение шпинделя или поворотного кулака – откол фрагментов подшипника повреждает смежные детали.

| Стадия разрушения | Внешние признаки |

|---|---|

| Начальный износ | Монотонный гул при движении, усиливающийся в поворотах |

| Прогрессирующая деформация | Локальный нагрев ступицы, металлический скрежет |

| Критическое разрушение | Видимое биение колеса, хруст при вращении рукой |

Эксплуатация с неисправными подшипниками категорически недопустима – это приводит к неконтролируемому отрыву колеса на ходу. Своевременная диагностика (проверка люфта, прослушивание ступиц) и использование оригинальных деталей с повышенным ресурсом критически важны при форсировании силового агрегата.

Перегрев тормозных дисков при частом торможении с высокой скорости

Интенсивное замедление с высоких скоростей многократно увеличивает кинетическую энергию, преобразуемую тормозной системой в тепло. Тормозные диски и колодки испытывают экстремальные температурные нагрузки, особенно при повторяющихся циклах разгона и резкого торможения.

При недостаточном времени для охлаждения между замедлениями металл дисков перегревается, что провоцирует структурные изменения материала. Температура может превысить 600-700°C, вызывая "посинение" поверхности, снижение прочности и деформацию геометрии.

Ключевые последствия перегрева

Критическое ухудшение эффективности торможения:

- Затухание педали (fade effect): газообразование перегретых колодок создает прослойку между фрикционным материалом и диском.

- Резкое падение коэффициента трения (до 30-50%), увеличение тормозного пути.

Физическое разрушение компонентов:

- Войлообразование дисков (warping): локальные перепады температуры деформируют поверхность, вызывая биение руля при торможении.

- Термические трещины: радиальные микротрещины на рабочей поверхности, снижающие жесткость и ресурс.

- Отслоение фрикционного слоя колодок: перегрев спекает материал, образуя глазированную поверхность.

Сопутствующие риски:

| Перегрев суппортов | Закипание тормозной жидкости, потеря герметичности, отказ гидравлики |

| Повреждение колесных подшипников | Теплопередача снижает смазочные свойства пластичной смазки |

| Воспламенение | Выброс раскаленных частиц на легковоспламеняющиеся материалы (сухая трава, топливные магистрали) |

Разрыв сайлентблоков подвески из-за жесткой езды

Сайлентблоки, выполненные из резины или полиуретана, предназначены для гашения вибраций и обеспечения плавности хода. При форсировании двигателя резко возрастают динамические нагрузки на подвеску, особенно во время агрессивных разгонов, торможений или проезда неровностей на высокой скорости.

Жесткое вождение приводит к многократному сжатию и скручиванию сайлентблоков. Это вызывает перегрев резины, ускоренное старение материала и микроразрывы в структуре. Постепенно эластичность теряется, а трещины разрастаются до критического состояния.

Последствия разрушения сайлентблоков

- Нарушение углов установки колес: разбитые втулки меняют геометрию подвески, провоцируя неравномерный износ шин.

- Стуки и люфты: металлические части рычагов начинают контактировать напрямую, создавая ударные нагрузки на узлы.

- Снижение курсовой устойчивости: автомобиль становится "разболтанным", ухудшается реакция на рулевое управление.

Особенно опасны разрывы сайлентблоков передних рычагов – это может вызвать неконтролируемый снос оси при маневрировании. В критических случаях разрушение креплений стабилизатора поперечной устойчивости ведет к частичной потере управления на поворотах.

| Тип сайлентблока | Риск при разрыве |

|---|---|

| Передние нижние рычаги | Самопроизвольное изменение схождения колес |

| Реактивные тяги | Вибрация руля и "рыскание" авто |

| Стабилизатор поперечной устойчивости | Крен кузова и занос в поворотах |

Эксплуатация с неисправными сайлентблоками многократно увеличивает нагрузку на смежные узлы: шаровые опоры, ступичные подшипники и амортизаторы. Это влечет за собой каскадный выход из строя элементов подвески, требующий дорогостоящего ремонта.

Перегрев АКПП при буксировке тяжелых грузов

При буксировке масс, превышающих рекомендованные производителем нормы, трансмиссионная жидкость в АКПП интенсивно нагревается из-за повышенного трения в пакетах фрикционов и гидротрансформаторе. Длительное движение под нагрузкой без достаточного охлаждения приводит к критическому росту температуры масла, особенно при движении в горной местности, частых разгонах или пробуксовках.

Температура свыше 120°C вызывает термическое разложение масла: присадки выгорают, образуются шламовые отложения, снижаются смазывающие и защитные свойства. Одновременно перегреваются резиновые уплотнения и пластиковые компоненты гидроблока, что ведет к их деформации и потере герметичности. В результате фрикционные диски начинают проскальзывать и быстро изнашиваться.

Основные последствия перегрева:

- Ускоренный износ фрикционных накладок из-за потери маслом вязкости и закоксовывания каналов подачи.

- Задиры на соленоидах и клапанах гидроблока, вызванные загрязнением продуктами распада масла.

- Потеря давления в магистралях вследствие деформации сальников и уплотнительных колец.

- Окисление электроразъемов и датчиков под воздействием горячей жидкости.

Для предотвращения перегрева необходимо использовать режим пониженной передачи (L, 2 или Manual), избегать длительной работы гидротрансформатора в режиме блокировки на низких скоростях, а также устанавливать дополнительный радиатор охлаждения АКПП. При буксировке обязательны регулярные остановки для остывания агрегата.

Деформация карданного вала на полноприводных авто

Форсирование двигателя резко увеличивает крутящий момент, передаваемый через трансмиссию на карданный вал. Штатный вал рассчитан на заводские параметры мощности, а при экстремальных нагрузках его металлическая конструкция испытывает запредельные крутильные и изгибающие напряжения. Это приводит к остаточной деформации трубы или шлицевых соединений даже без видимых внешних повреждений.

Нарушение геометрии вала вызывает дисбаланс, который многократно усиливается с ростом оборотов. Вибрация разрушает подшипники крестовин, изнашивает шлицы и деформирует посадочные места редукторов. В критических случаях возможен полный отрыв кардана при движении, что создаёт аварийную ситуацию – вращающийся вал способен пробить днище автомобиля или повредить тормозные магистрали.

Основные последствия деформации:

- Вибрация на скоростях свыше 60-80 км/ч, передающаяся на кузов через опоры.

- Ускоренный износ раздаточной коробки и заднего редуктора из-за перекоса вала.

- Разрушение подвесного подшипника и крестовин с риском заклинивания.

- Повреждение сальников, приводящее к утечке масла из агрегатов.

| Причина форсирования | Влияние на кардан |

| Чип-тюнинг двигателя | Крутильные колебания, усталость металла |

| Механическое повышение компрессии | Пиковые нагрузки при разгоне |

| Установка турбины | Постоянный высокий крутящий момент |

Быстрый выход из строя катализатора при богатой смеси

При форсировании двигателя с использованием богатой топливовоздушной смеси несгоревшие углеводороды в большом количестве попадают в выпускную систему. Каталитический нейтрализатор, предназначенный для дожигания остатков топлива, вынужден обрабатывать критически высокие объемы горючего.

Избыточное топливо вызывает перегрев катализатора из-за экзотермических реакций окисления, протекающих с выделением тепла. Температура внутри блока может превысить 1000°C, что ведет к физическому разрушению керамических сот или спеканию металлических элементов.

Основные механизмы повреждения

Три ключевых процесса ускоряют разрушение:

- Оплавление керамической основы из-за теплового удара

- Закупорка ячеек сажей от неполного сгорания

- Отравление активного слоя свинцом или серой при использовании низкокачественного топлива

Результатом становится катастрофическое падение пропускной способности и рост противодавления в выпускном тракте. Это провоцирует вторичные проблемы:

- Снижение мощности двигателя

- Увеличение расхода топлива

- Повреждение поршневых колец из-за противодавления газов

| Нормальная работа | Режим богатой смеси |

| Температура до 800°C | Температура выше 1000°C |

| Срок службы 120-150 тыс. км | Выход из строя за 5-15 тыс. км |

Восстановление катализатора невозможно – требуется дорогостоящая замена. Эксплуатация с кодами ошибок P0420/P0430 категорически усугубляет разрушение, так как свидетельствует о неработоспособности системы нейтрализации.

Ускоренная коррозия выхлопной системы из-за температур

Форсирование двигателя резко повышает температуру выхлопных газов, достигающую 900–1100°C вместо стандартных 700–800°C. Такие экстремальные нагрузки разрушают защитное оксидное покрытие металлических компонентов (коллектора, катализатора, резонаторов), оголяя базовый материал. Одновременно ускоряются химические реакции окисления железа, особенно при наличии влаги или агрессивных соединений в выхлопе.

Перегрев провоцирует термоциклические деформации: чередование расширения при нагреве и сжатия при охлаждении создает микротрещины. В эти дефекты активно проникают коррозионные агенты – конденсат, соли, сернистые соединения из топлива. Нержавеющие стали, применяемые в выхлопных системах, теряют антикоррозионные свойства при длительном воздействии температур свыше 850°C из-за распада легирующих элементов (хрома, молибдена).

Ключевые последствия температурной коррозии:

- Сквозное прогарание труб и глушителя из-за комбинации химической эрозии и истончения стенок.

- Деформация или разрушение сварных швов – точки с повышенными остаточными напряжениями корродируют в 3–5 раз быстрее основного металла.

- Ускоренное оплавление или закоксовывание сот каталитического нейтрализатора, ведущее к потере эффективности и росту противодавления.

| Температурный режим | Скорость коррозии | Типичные повреждения |

|---|---|---|

| До 700°C (штатный) | 0.05–0.1 мм/год | Поверхностная ржавчина |

| Свыше 900°C (форсирование) | 0.8–1.5 мм/год | Сквозные отверстия, расслоение металла |

Результатом становится сокращение ресурса выхлопной системы в 4–7 раз. Негерметичность приводит к проникновению угарного газа в салон, нарушению работы кислородных датчиков и падению мощности. Замена компонентов требует значительных затрат, особенно для систем с катализаторами или сажевыми фильтрами.

Разрушение ДПФ сажевого фильтра дизельных моторов

Форсирование двигателя провоцирует экстремальный рост температуры выхлопных газов, многократно превышающий расчетные 600–650°C. Принудительное сжигание сажи в таких условиях вызывает неконтролируемое спекание частиц в керамических сотах, создавая локальные перегревы до 1100–1200°C. Это приводит к тепловому удару по хрупкой керамической матрице фильтра.

Резкие температурные перепады во время агрессивных регенераций или динамичного вождения после форсирования создают критическое напряжение в структуре картриджа ДПФ. Керамика теряет пластичность, в монолите формируются микротрещины, которые стремительно распространяются при последующих нагрузках. Целостность фильтра нарушается задолго до его естественного износа.

Последствия разрушения сажевого фильтра

- Механическое повреждение турбины: Осколки керамики попадают в крыльчатку турбокомпрессора, вызывая задиры вала и разрушение лопаток.

- Абразивный износ цилиндропоршневой группы: Частицы фильтра, проникая через EGR или систему впуска, царапают зеркало цилиндров и поршневые кольца.

- Закупорка каталитических нейтрализаторов: Мелкая крошка забивает соты катализатора, провоцируя его перегрев и оплавление.

Обломки ДПФ нарушают работу датчиков кислорода и давления выхлопных газов, что искажает показания ЭБУ и провоцирует аварийные режимы. Мотор теряет мощность из-за возросшего противодавления в выпускном тракте, а расход топлива возрастает на 15–25%. Полная замена разрушенного сажевого фильтра влечет затраты, сопоставимые с ремонтом турбины или капитальным восстановлением двигателя.

Отказ лямбда-зондов из-за неправильного состава выхлопных газов

Форсирование двигателя часто сопровождается работой на обогащённых топливных смесях или экстремальных температурных режимах. Это провоцирует образование выхлопных газов с повышенным содержанием несгоревших углеводородов, сажи и агрессивных химических соединений, к которым штатные лямбда-зонды не адаптированы.

Постоянное воздействие аномального состава выхлопа вызывает физическую деградацию чувствительного элемента датчика. Керамический наконечник зонда покрывается токсичными отложениями, блокирующими доступ кислорода, а химически агрессивные вещества (свинец, сера, присадки) меняют электрохимические свойства электродов, нарушая формирование эталонного сигнала.

Основные механизмы повреждения

- Коксование и зашлаковывание: Сажевые частицы и тяжёлые углеводороды спекаются на поверхности датчика, образуя изолирующий слой

- Химическое отравление: Соединения свинца, серы или фосфора из топлива/масла необратимо меняют каталитические свойства платинового покрытия

- Термический шок: Локальные перегревы (>950°C) при детонациях разрушают керамический элемент

Последствия отказа проявляются цепной реакцией:

- ЭБУ переходит на усреднённые топливные коррекции без обратной связи

- Система впрыска работает в открытом контуре с переобогащением или обеднением смеси

- Каталитический нейтрализатор перегревается и оплавляется из-за дожигания топлива

- Резко возрастает расход горючего (до +20%) и токсичность выхлопа

| Параметр | Штатный режим | Режим форсирования |

|---|---|---|

| Температура выхлопа | 400-650°C | 700-900°C |