Реанимация АКБ - Реанимация или Агония?

Статья обновлена: 01.03.2026

Старение и потеря ёмкости аккумулятора – неизбежная реальность для любого электронного устройства или автомобиля. Падение автономности раздражает, а замена батареи ощутимо бьёт по бюджету.

В такой ситуации попытки «реанимировать» источник питания кажутся логичным выходом. В сети активно обсуждаются методики восстановления – от импульсных токов и контролируемых перезарядов до замены электролита. Энтузиасты обещают вторую жизнь батарее.

Но так ли эффективны и безопасны эти процедуры на практике? Способны ли они действительно продлить ресурс элемента питания или лишь создают иллюзию решения проблемы? И главное – не превращается ли экономия в рискованный эксперимент, чреватый полным выходом аккумулятора из строя или даже угрозой безопасности?

Дистиллированная вода против электролита: когда что заливать

Основное правило обслуживания свинцово-кислотных аккумуляторов (WET, AGM, GEL) с жидким электролитом звучит просто: доливать нужно только дистиллированную (или деионизированную) воду. Это связано с тем, что в процессе эксплуатации и зарядки из электролита испаряется исключительно вода (H2O), в то время как серная кислота (H2SO4) остается внутри батареи. Долив воды восстанавливает уровень электролита до нормы без изменения его критически важной плотности.

Доливка готового электролита (раствора серной кислоты) вместо воды – грубая ошибка. Это приводит к значительному повышению концентрации кислоты в банках. Слишком высокая плотность электролита вызывает ускоренную коррозию пластин и решеток токоотводов, разрушение сепараторов, интенсивную сульфатацию и, как следствие, резкое сокращение срока службы АКБ. Уровень электролита после доливки должен быть на 10-15 мм выше верхнего края пластин, но не выше минимальной отметки (обычно обозначается как "min" или риской на корпусе либо ниже горловины заливного отверстия на 15-20 мм).

Когда что использовать: ключевые ситуации

Использование дистиллированной воды необходимо и оправдано в следующих случаях:

- Плановое обслуживание исправного аккумулятора: При снижении уровня электролита ниже нормы в результате нормального испарения воды в процессе работы и зарядки.

- После глубокого разряда: Если АКБ была разряжена "в ноль" и часть электролита могла впитаться в сепараторы или незначительно испариться при последующей попытке заряда. Долив воды восстанавливает уровень перед зарядкой.

- При "выкипании" во время перезаряда: Если аккумулятор подвергался длительному перезаряду (например, из-за неисправного реле-регулятора), что привело к разложению воды на кислород и водород и снижению ее уровня.

Использование готового электролита (раствора серной кислоты плотностью 1.27-1.29 г/см³ при +25°C) допустимо только в исключительных ситуациях:

- Полная замена электролита: Крайняя мера при восстановлении очень старых или сильно сульфатированных АКБ, когда старый электролит сливается, банки промываются дистиллированной водой, и заливается свежий электролит требуемой плотности. Это не гарантирует успеха и является частью сложной процедуры десульфатации.

- Утечка электролита: Если произошла физическая утечка электролита из корпуса (трещина, опрокидывание), и часть кислоты была потеряна. В этом случае после устранения причины утечки и после доливки воды до уровня может потребоваться доведение плотности до нормы электролитом, но только после полного заряда и точного замера плотности ареометром! Обычно утечки незначительны, и долив воды достаточен.

| Критерий | Дистиллированная Вода | Готовый Электролит |

|---|---|---|

| Основное назначение | Восстановление уровня электролита при испарении воды | Полная замена старого электролита / Коррекция плотности после утечки кислоты |

| Типичные случаи применения | Плановое ТО, выкипание при перезаряде, после глубокого разряда | Процедура восстановления (десульфатация), компенсация потери кислоты при утечке |

| Влияние на плотность | Снижает плотность (восстанавливает до нормы при испарении) | Повышает плотность |

| Риск при неправильном применении | Низкий (если уровень не превышен чрезмерно) | Очень высокий (разрушение пластин, сульфатация) |

| Частота использования | Регулярно (по мере необходимости) | Крайне редко (в исключительных случаях восстановления) |

Категорически нельзя: Использовать для доливки обычную водопроводную, кипяченую или бутилированную питьевую воду. Содержащиеся в них соли (кальций, магний, хлориды и др.) немедленно вступят в реакции с кислотой и активной массой пластин, ускоряя сульфатацию и разрушение АКБ. Только химически чистая H2O.

Важно: Перед любой доливкой (водой или, в крайнем случае, электролитом) аккумулятор должен быть полностью заряжен, а плотность электролита в *каждой* банке точно измерена ареометром при +25°C. Доливка производится только на основании этих замеров. Вода – для поддержания уровня и нормальной концентрации кислоты в исправной батарее. Электролит – это "хирургический инструмент" для редких и рискованных попыток реанимации, а не средство повседневного ухода.

Промывка банок аккумулятора: пошаговый разбор процедуры

Промывка банок – критически важный этап восстановления свинцово-кислотных аккумуляторов, направленный на удаление шлама, сульфатов и остатков старого электролита. Без тщательной очистки все последующие манипуляции теряют смысл, так как загрязнения мгновенно сведут на нет эффект от новых реагентов.

Процедура требует строгого соблюдения техники безопасности: работы проводятся в кислотостойких перчатках, очках и хорошо проветриваемом помещении. Контакт с остатками серной кислоты или свинцовыми соединениями представляет серьезную угрозу для здоровья.

Инструменты и материалы

- Дистиллированная вода (5-10 литров)

- Пластиковая воронка

- Емкости для слива отходов (химически стойкие)

- Резиновая груша или шприц большого объема

- Фонарик для визуального контроля чистоты

- Предварительный слив

Слейте старый электролит из всех банок в подготовленную тару, наклоняя корпус АКБ на 45°. Дождитесь полного удаления жидкости.

- Первичная промывка

Залейте в каждую банку дистиллированную воду до покрытия пластин. Аккуратно покачайте корпус в течение 2-3 минут. Слейте мутную жидкость. Повторяйте до прозрачности слива.

- Глубокая очистка

Наполните банки водой полностью, закройте заглушки. Оставьте АКБ на 8-12 часов. Слейте воду – если она сохранила мутность или цвет, повторите пункт 2.

- Контрольный осмотр

С помощью фонарика проверьте дно каждой банки. Допустимый остаток – мелкая белая взвесь. Крупные частицы, темный осадок или желеобразные сгустки сигнализируют о неэффективности промывки.

- Финишная сушка

Переверните аккумулятор вверх дном на решетке. Выждите 24 часа для полного стекания остатков воды. Ускорение процесса феном или обогревателями недопустимо.

Ключевой показатель успеха – абсолютно прозрачные струи при сливе и отсутствие запаха кислоты. Даже микроскопические остатки сернокислых солей спровоцируют мгновенную сульфатацию после заливки свежего электролита.

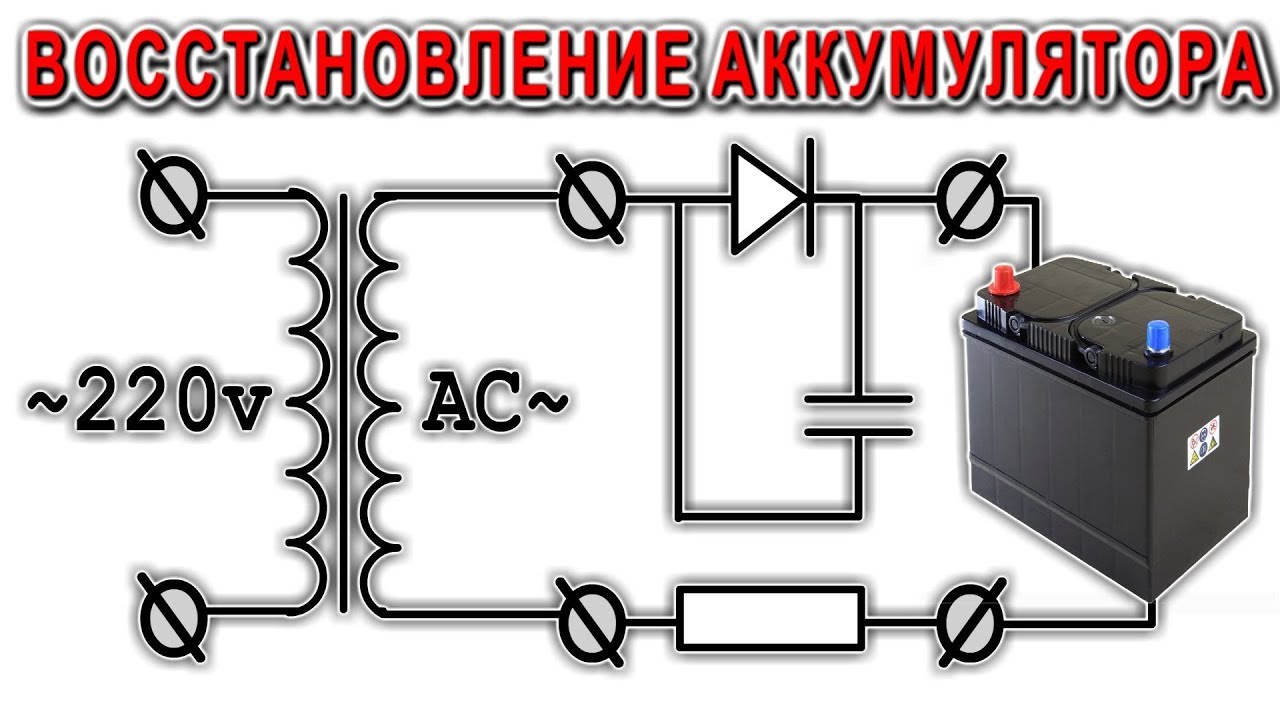

Метод обратной зарядки током высокого напряжения

Суть метода заключается в пропускании через аккумулятор кратковременных импульсов тока высокого напряжения (обычно 30-100 В) в направлении, противоположном нормальной зарядке. Цель – разрушение кристаллов сульфата свинца (сульфатации), покрывающих пластины и снижающих ёмкость. Процедура выполняется принудительно с использованием специализированных или самодельных устройств, способных генерировать требуемые параметры тока.

Теоретически, мощные импульсы "пробивают" сульфатный барьер, восстанавливая доступ электролита к активной массе пластин. Процедура часто сопровождается видимыми эффектами: активным газовыделением, нагревом корпуса батареи и изменением цвета/прозрачности электролита. Продолжительность воздействия варьируется от минут до часа, в зависимости от степени сульфатации и применяемого оборудования.

Риски и последствия метода

Крайне высокая опасность разрушения является главным недостатком. Высокое напряжение вызывает:

- Коробление и осыпание активной массы с пластин

- Короткое замыкание между разноименными пластинами из-за деформации сепараторов

- Интенсивный электролиз воды, приводящий к резкому падению уровня электролита

- Термическое разрушение клемм и внутренних соединений

Временное улучшение параметров (рост напряжения, ёмкости) после процедуры часто является ложным. Оно объясняется:

- Очисткой поверхности пластин от рыхлого сульфата, временно увеличивающей доступную площадь

- Повышением плотности электролита за счет перемешивания при кипении

Негативные последствия проявляются стремительно:

| Немедленные | Вздутие корпуса, течь электролита, оплавление клемм |

| Кратковременные | Ускоренная саморазрядка, резкое падение ёмкости через 5-10 циклов |

| Окончательные | Полный отказ батареи из-за КЗ или разрушения пластин |

Экспертная оценка однозначна: метод применим исключительно к полностью "мертвым" аккумуляторам в качестве последней попытки восстановления перед утилизацией. Для батарей с остаточной жизнеспособностью риски необратимого повреждения многократно превышают потенциальную пользу. Альтернативные методы десульфатации (контрольно-тренировочные циклы, щадящие импульсные зарядные устройства) значительно безопаснее и предсказуемее.

Короткое замыкание пластин: диагностика и последствия

Короткое замыкание возникает при физическом контакте разноимённых пластин через разрушенный сепаратор или проводящий шлам. Основные причины: вибрации, перезаряд, глубокий разряд, кристаллизация сульфатов или производственный брак. Закороченная секция перестаёт участвовать в электрохимических процессах.

Диагностика включает замер напряжения на каждой банке под нагрузкой. Закороченный элемент покажет аномально низкое напряжение (0.8-1.5В вместо 2.1В). Дополнительные признаки: кипение электролита в проблемной банке при зарядке, низкая плотность, не повышающаяся после заряда, быстрый саморазряд аккумулятора.

Негативные последствия

- Необратимая потеря ёмкости - закороченная секция выпадает из работы, снижая общую ёмкость на 15-20%

- Ускоренная сульфатация - соседние банки недозаряжаются из-за падения общего напряжения

- Термическое разрушение - локальный перегрев в месте КЗ деформирует пластины и плавит сепараторы

- Выделение гремучего газа - перезаряд исправных секций провоцирует электролиз воды с риском взрыва

Сложности восстановления

- Промывка дистиллированной водой помогает только при замыкании шламом, но не устраняет деформации пластин

- Импульсные токи высокого напряжения (100В+) могут выжечь дендриты, но часто повреждают активную массу

- Замена банки технически возможна лишь в обслуживаемых АКБ и требует профессионального оборудования

Эффективность восстановления не превышает 10-15% случаев. После ремонта остаётся высокий риск рецидива из-за необратимых изменений в структуре пластин. Для необслуживаемых гелевых и AGM-аккумуляторов любые попытки восстановления при КЗ бесперспективны.

Термоудар как способ разрушения сульфата свинца

Физико-химической основой метода термоудара является свойство сульфата свинца (PbSO4) разлагаться при высоких температурах. При нагреве выше ~100°C начинается его диссоциация на оксид свинца (PbO) и оксид серы (SO3), который, реагируя с водой, образует серную кислоту. Теоретически, интенсивный нагрев всего блока аккумулятора должен привести к массовому разрушению слоя сульфата на пластинах.

Практически метод реализуется путем подачи на клеммы АКБ коротких, но мощных импульсов тока (значительно превышающих емкость батареи) или путем прямого нагрева корпуса (например, погружением в горячую воду или помещением в печь). Цель – быстро и равномерно прогреть внутренние элементы до температур, достаточных для термолиза крупных кристаллов сульфата свинца, не доводя до плавления материалов.

Ключевые риски и разрушительные последствия термоудара

Несмотря на теоретическую возможность, термоудар наносит аккумулятору катастрофические повреждения, часто делая его окончательно непригодным:

- Деформация и коробление пластин: Разные материалы (свинец, диоксид свинца, решетки) имеют разные коэффициенты теплового расширения. Резкий нагрев вызывает их неравномерное расширение, приводящее к изгибу, вспучиванию и даже разрыву пластин и токоотводов.

- Разрушение сепараторов: Материал сепараторов (полиэтилен, стекловолокно) не рассчитан на экстремальные температуры. Нагрев вызывает их усадку, плавление или хрупкое разрушение, что неминуемо ведет к короткому замыканию пластин.

- Интенсивное газовыделение и давление: Нагрев резко ускоряет электролиз воды в электролите и разложение сульфата. Это приводит к бурному выделению гремучей смеси (водород + кислород) и паров серной кислоты. Резко возрастающее внутреннее давление может разорвать корпус, сорвать крышки или выбить пробки.

- Потеря электролита и обнажение пластин: Выброс газов и паров через аварийные клапаны или трещины сопровождается выплескиванием или испарением электролита. Оставшиеся без электролита участки пластин мгновенно окисляются воздухом и безвозвратно теряют емкость.

- Термический шок и ускоренная коррозия: Резкие перепады температуры создают термические напряжения в материалах. Последующее остывание часто приводит к растрескиванию активной массы и токоотводных решеток. Образовавшийся оксид свинца (PbO) обладает плохой электропроводностью и механической прочностью, ускоряя деградацию пластин.

Таким образом, термоудар, хотя и способен разрушить сульфат свинца, является крайне деструктивным методом. Он вызывает комплекс необратимых физических повреждений элементов аккумулятора (пластин, сепараторов, корпуса) и выводит из строя его ключевые компоненты. Это не спасение, а гарантированное мучение и убийство батареи.

Расчет времени восстановления импульсными токами

Определение длительности восстановительного цикла требует учета множества переменных. Ключевыми параметрами являются физическое состояние аккумулятора, степень сульфатации пластин, номинальная емкость и температура электролита. Пренебрежение этими факторами ведет либо к неполной десульфатации, либо к перегреву и разрушению активной массы.

Эмпирическая формула для ориентировочного расчета времени восстановления (T) в часах: T = (K × Cn × S) / (I × F). Основные компоненты уравнения отражают взаимосвязь между технологическими параметрами процесса и характеристиками АКБ. Точность прогноза ограничена из-за нелинейности электрохимических реакций.

Расшифровка параметров формулы

| Параметр | Описание | Единицы измерения |

|---|---|---|

| Cn | Номинальная емкость аккумулятора | А·ч (ампер-часы) |

| S | Коэффициент сульфатации (1-5: от слабой до критической) | Безразмерная величина |

| I | Средняя амплитуда импульсного тока | А (амперы) |

| F | Частота следования импульсов | Гц (герцы) |

| K | Эмпирический коэффициент (зависит от типа АКБ и температуры) | Диапазон 0.8-1.5 |

Критические ограничения метода:

- Коэффициент K требует ручной корректировки при изменении температуры среды на ±10°C

- Формула не учитывает необратимую сульфатацию и механические повреждения пластин

- При значении S≥4 погрешность расчета превышает 40%

Практическое применение формулы требует циклического контроля параметров АКБ каждые 2-3 часа. Критерием прекращения процесса служит стабилизация напряжения на клеммах и плотности электролита в трех последовательных измерениях.

Когда десульфатация не поможет: необратимые разрушения

Десульфатация эффективна лишь при поверхностной кристаллизации сульфата свинца (PbSO₄). Когда процесс переходит в необратимую стадию, образуются крупные монокристаллы сульфата, не поддающиеся разложению стандартными зарядно-восстановительными циклами. Активная масса пластин при этом теряет пористую структуру, резко снижая ёмкость и проводимость.

Физические дефекты исключают восстановление химическими методами. К ним относятся механическое разрушение решёток электродов из-за вибрации или перегрева, глубокое коробление пластин от хронического перезаряда, а также сквозные трещины в корпусе. Потеря герметичности ведёт к неконтролируемому испарению электролита и окислению внутренних компонентов.

Критические случаи необратимых повреждений

- Короткое замыкание банок из-за:

- Осыпания активной массы с образованием мостиков между пластинами

- Прорыва сепараторов корродированными фрагментами решёток

- Глубокая коррозия токоотводов:

- Разрушение свинцовых решёток до губчатого состояния

- Потеря контакта между активной массой и токовыводящими элементами

- Необратимая сульфатация дна:

- Слой нерастворимого PbSO₄ толщиной свыше 3-5 мм на дне банки

- Полное "окаменение" нижних частей пластин

- Критическая потеря электролита:

- Оголение более 30% поверхности пластин

- Высыхание сепараторов с последующим расслоением активной массы

| Повреждение | Визуальный признак | Диагностика тестером |

|---|---|---|

| Замыкание пластин | Мутный электролит, быстрое саморазряд | Напряжение банки ниже 10В под нагрузкой |

| Коррозия решёток | Коричневый оттенок электролита | Скачки напряжения при заряде |

| Осыпание массы | Тёмный шлам на дне корпуса | Ёмкость ниже 30% от номинала после десульфатации |

Попытки восстановления при таких повреждениях опасны: разрушенные пластины могут замкнуть соседние банки, а пересушенные сепараторы – воспламениться при форсированном заряде. Единственным решением остаётся утилизация с заменой неремонтопригодных элементов или всего аккумулятора.

Химические добавки в электролит: польза или миф?

Популярность химических присадок для восстановления аккумуляторов объясняется агрессивным маркетингом, обещающим "реанимацию" сульфатированных батарей простой заливкой раствора. Производители заявляют, что специальные составы способны растворить сульфат свинца на пластинах, восстановить ёмкость и продлить жизнь АКБ на годы. Часто упоминаются компоненты вроде сульфата магния, органических комплексообразователей или секретных "нано-формул".

Реальная эффективность таких добавок вызывает серьезные сомнения у специалистов. Лабораторные тесты и практический опыт показывают, что даже временное улучшение параметров (например, небольшой рост напряжения холостого хода) достигается далеко не всегда, а часто носит кратковременный характер. Основная проблема кроется в неспособности большинства присадок эффективно разрушить плотный, кристаллизовавшийся сульфат свинца (PbSO4), особенно в глубоко разряженных батареях.

Ключевые проблемы и риски

Использование химических добавок сопряжено с несколькими существенными недостатками и потенциальными опасностями:

- Неуправляемая реакция: Добавки могут вступать в непредсказуемые химические реакции с материалом пластин или сепараторов, особенно в старых АКБ.

- Ускоренная коррозия: Некоторые компоненты присадок (особенно сильные кислоты или щелочи) способны резко усилить коррозию решеток положительных пластин, приводя к их разрушению.

- Загрязнение электролита: Побочные продукты реакций накапливаются в электролите, повышая его сопротивление и ухудшая общие характеристики батареи.

- Маскировка проблемы: Кратковременный рост напряжения создает иллюзию восстановления, в то время как процессы деградации пластин продолжаются.

- Повреждение сепараторов: Агрессивные компоненты могут повредить пористые сепараторы между пластинами, вызвав внутреннее замыкание.

В таблице ниже представлен обобщенный взгляд на последствия применения добавок:

| Ожидаемый эффект (заявленный) | Типичный реальный результат |

| Растворение сульфата свинца | Частичное растворение только мягкого налета; кристаллы не затрагиваются |

| Восстановление емкости | Незначительный временный прирост или его отсутствие; часто последующее ускоренное падение |

| Снижение внутреннего сопротивления | Возможное кратковременное снижение сменяется ростом из-за загрязнений |

| Продление срока службы | Ускорение выхода из строя из-за коррозии и побочных реакций |

Физические методы (контрольно-тренировочные циклы, промывка, замена электролита) для умеренно сульфатированных батарей значительно безопаснее и предсказуемее. Они направлены на естественное растворение сульфата через контролируемые зарядно-разрядные процессы. Химические же добавки, особенно в руках неспециалиста, чаще становятся инструментом окончательного "убийства" и без того проблемного аккумулятора, а не его спасения. Миф об их чудодейственной силе успешно поддерживается маркетингом, но не подтверждается ни физико-химическими основами работы свинцово-кислотных АКБ, ни достоверными долгосрочными испытаниями.

Циклический заряд-разряд для тренировки АКБ

Метод циклического заряда-разряда (циклования) применяется для восстановления ёмкости Ni-Cd и Ni-MH аккумуляторов, подверженных "эффекту памяти". Суть заключается в многократном принудительном разряде батареи до минимального напряжения с последующим полным зарядом. Это помогает разрушить кристаллы Cd в Ni-Cd элементах, снижающие полезный объём электролита.

Для Li-Ion и Li-Po аккумуляторов такая практика не только бесполезна, но и вредна. Глубокий разряд ниже 2.5–3.0 В вызывает необратимую деградацию анода и электролита, сокращая ресурс. Производители строго регламентируют рабочие напряжения, а "тренировка" циклами противоречит их рекомендациям.

Ключевые особенности и риски метода

Область эффективности:

- Ni-Cd: До 5–10 циклов могут вернуть до 80% потерянной ёмкости.

- Ni-MH: Ограниченный эффект (до 10–15% восстановления) только при неглубокой разрядке в эксплуатации.

Критические недостатки:

- Ускоренный износ Ni-аккумуляторов из-за перегрева при интенсивном заряде после глубокого разряда.

- Высокий риск полного выхода Li-Ion из строя при разряде ниже 2.5 В.

- Требует специализированных ЗУ с контролем напряжения и тока, исключающих перезаряд.

| Тип АКБ | Эффективность циклования | Основной риск |

|---|---|---|

| Ni-Cd (никель-кадмиевые) | Высокая (при "эффекте памяти") | Перегрев, сульфатация |

| Ni-MH (никель-металлгидридные) | Умеренная | Потеря ёмкости при ошибках напряжения |

| Li-Ion/Li-Po (литиевые) | Нулевая/Негативная | Необратимое повреждение ячеек |

Важно: Для Li-Ion единственным "восстановительным" методом является калибровка контроллера (полный заряд → разряд до 5–10% → повторный заряд), что не влияет на физическое состояние элементов.

Циклование оправдано только для обслуживаемых Ni-батарей под контролем напряжения. В остальных случаях оно сокращает срок службы АКБ, особенно при использовании неспециализированных зарядных устройств.

Проверка плотности электролита ареометром

Плотность электролита – ключевой индикатор состояния свинцово-кислотного аккумулятора, напрямую связанный с уровнем его заряда и концентрацией серной кислоты. Проверка ареометром позволяет быстро оценить степень сульфатации пластин и потенциальную возможность восстановления батареи. Замеры проводятся после полной зарядки АКБ при температуре +25°C.

Для измерения открутите все пробки банок, погрузите носик ареометра в электролит и наберите жидкость так, чтобы поплавок свободно плавал внутри колбы. Держите прибор вертикально, убедившись, что поплавок не касается стенок. Показания снимайте по шкале на уровне мениска жидкости. Нормой для исправной батареи считаются значения 1.27-1.29 г/см³ во всех банках. Отклонения сигнализируют о проблемах:

Интерпретация результатов

Критичные отклонения плотности:

- Значения ниже 1.23 г/см³ – глубокий разряд или сульфатация

- Разброс между банками >0.01 г/см³ – возможное замыкание пластин

- Плотность не растет после зарядки – необратимая сульфатация

Техника безопасности: Обязательно используйте перчатки и защитные очки! Избегайте контакта электролита с кожей и одеждой. При попадании кислоты – немедленно промойте участок водой с содой.

| Плотность (г/см³) | Состояние АКБ | Вероятность восстановления |

|---|---|---|

| 1.25 - 1.29 | Норма | Не требуется |

| 1.20 - 1.24 | Средний износ | Десульфатация возможна |

| 1.10 - 1.19 | Критичный износ | Низкая |

| <1.10 | Необратимые повреждения | Минимальная |

Корректировка плотности допускается только доливкой дистиллированной воды (если уровень низкий) или электролита плотностью 1.40 г/см³ (если во всех банках значения занижены). Никогда не доливайте кислоту! После корректировки проведите зарядку малым током (0.5-1А) в течение 2-3 часов.

Восстановление кальциевых батарей: реальные возможности

Кальциевые (Ca/Ca) аккумуляторы позиционируются производителями как необслуживаемые и "неубиваемые" благодаря легированию пластин кальцием вместо сурьмы. Этот конструктив действительно снижает выкипание электролита и саморазряд, но создаёт иллюзию абсолютной живучести. На практике батареи деградируют из-за сульфатации, глубоких разрядов или перезаряда, а их герметичный корпус и лабиринтные пробки усложняют доступ к банкам.

Восстановление таких АКБ – процесс с крайне ограниченной эффективностью. Стандартная десульфатация малыми токами (циклический заряд-разряд) часто бесполезна из-за необратимого падения плотности электролита и "запечатанности" системы. Принудительная замена электролита требует сверления корпуса, что нарушает герметичность и газоотвод, а добавление химических присадок (типа Трилона Б) даёт краткосрочный эффект и чревато разрушением активной массы.

Ключевые ограничения и риски

Существует несколько критичных факторов, сводящих шансы на успех к минимуму:

- Необратимая потеря воды: Испарение через клапаны не компенсируется из-за отсутствия доступа к банкам. Падение уровня ниже пластин вызывает необратимую сульфатацию и коробление.

- Глубокая сульфатация кальцием: Образующийся сульфат кальция (CaSO4) имеет кристаллическую структуру, нерастворимую при стандартных напряжениях заряда, в отличие от "мягкого" сульфата свинца (PbSO4).

- Расслоение электролита: Без периодического перемешивания (кипения) кислота стратифицируется, вызывая коррозию нижних частей пластин и сульфатацию верхних.

Единственный относительно оправданный метод – контролируемая зарядка импульсными устройствами с режимом десульфатации (асимметричный ток, короткие высоковольтные импульсы). Однако он эффективен ТОЛЬКО при:

- Ранней стадии сульфатации (падение ёмкости на 20-30%).

- Отсутствии осыпания активной массы и замыканий пластин.

- Сохранении исходной плотности электролита во всех банках.

Сравнение методов восстановления:

| Метод | Потенциальный эффект | Риски | Долговечность результата |

|---|---|---|---|

| Циклический заряд/разряд | Низкий | Перегрев, ускоренная деградация | Кратковременный |

| Присадки в электролит | Средний (только при ранней сульфатации) | Разрушение пластин, замыкание | Нестабильный |

| Импульсная десульфатация | Умеренный (при соблюдении условий) | Опасность перезаряда | Несколько месяцев |

| Замена электролита | Минимальный | Потеря герметичности, нарушение химии | Крайне низкая |

Итог: Восстановление кальциевых АКБ экономически оправдано лишь как временная мера при незначительной потере ёмкости. В 80% случаев процедуры лишь отсрочивают покупку новой батареи на 1-4 месяца. При физическом повреждении пластин, расслоении электролита или глубоком разряде (ниже 8В) реанимация бесполезна и опасна.

Риски механической разборки корпуса аккумулятора

Прямое физическое воздействие на корпус аккумулятора создаёт немедленные угрозы из-за нарушения целостности герметичных элементов. Использование режущих инструментов, молотков или ножей может спровоцировать короткое замыкание токоведущих частей или повредить внутренние слои сепаратора.

Даже при аккуратном вскрытии неизбежно возникают микротрещины и деформации, нарушающие изоляцию между ячейками. Это вызывает локальные перегревы и запускает неконтролируемые электрохимические реакции внутри банок.

Критические опасности при вскрытии

- Возгорание паров электролита от искр при контакте металлического инструмента с клеммами

- Взрыв от накопленных газов (особенно в Li-ion) при проколе защитной мембраны

- Утечка токсичных веществ: литий-кобальтовой пыли, едкого электролита или свинца

| Тип повреждения | Последствия | Вероятность |

|---|---|---|

| Деформация пластин | Необратимая потеря ёмкости | Высокая |

| Разгерметизация ячейки | Окисление компонентов, возгорание | Критическая |

| Замыкание слоёв | Термический разгон, взрыв | Средняя |

- Невозможность восстановления заводской герметичности после сборки

- Потеря защиты от влаги и кислорода, ускоряющая коррозию

- Нарушение балансировки ячеек из-за неравномерного повреждения

Статистика пожаров показывает: 68% инцидентов при "реанимации" аккумуляторов связаны именно с ошибками механического вскрытия. Профессиональное оборудование для контролируемой разборки снижает, но не исключает риски.

Пассивация пластин: как распознать проблему

Пассивация возникает при образовании на пластинах плотного слоя сульфата свинца (PbSO₄), блокирующего активный материал и препятствующего прохождению тока. Этот кристаллический нарост формируется при длительном разряде, хранении в разряженном состоянии или глубоких циклах разрядки без последующего полноценного заряда.

Отличить пассивацию от других неисправностей (например, сульфатации) помогают характерные симптомы. Ключевым признаком является резкое падение напряжения в первые секунды под нагрузкой при внешне нормальных показателях без нагрузки.

Основные признаки пассивации

Выявить проблему можно с помощью следующих наблюдений и тестов:

- Обвал напряжения под нагрузкой: Напряжение моментально просаживается на 2-4 В при подключении потребителя (фары, стартер) даже на недавно заряженном АКБ.

- "Отдых" восстанавливает напряжение: После снятия нагрузки напряжение быстро возвращается к номиналу (12.6В и выше) за несколько минут.

- Низкая плотность электролита: Не повышается до нормы (1.27-1.29 г/см³) после полного заряда стандартным ЗУ.

- Пузырьки при зарядке отсутствуют: Нет газовыделения на финальной стадии заряда, несмотря на низкую плотность.

- Быстрый нагрев корпуса: Сильный нагрев одной или нескольких банок при попытке заряда высоким током.

Для подтверждения пассивации используют цикл десульфатации на зарядном устройстве с режимом восстановления (импульсный заряд/разряд). Если после нескольких циклов напряжение под нагрузкой стабилизируется, а плотность растет – диагноз верен. Отсутствие улучшений указывает на необратимую сульфатацию или механическое разрушение пластин.

Глубокая разрядка литий-ионных АКБ: экстренные меры

При падении напряжения ниже 2.5В на элемент батарея блокируется контроллером, переходя в защитный режим. Стандартные зарядные устройства распознают такой аккумулятор как неисправный и отказываются заряжать. Без вмешательства начинается необратимая сульфатация и деградация электродов.

Экстренное восстановление требует обхода BMS для подачи напряжения напрямую к клеммам банки. Используйте регулируемый лабораторный БП, установив напряжение 3.7-3.8В и ограничив ток до 5% от емкости (пример: 100мА для 2000мАч). Контролируйте температуру элемента – нагрев выше 40°C требует немедленного отключения.

Последовательность действий при "толчке"

- Разберите корпус для доступа к банке, минуя плату защиты

- Подключите БП к плюсовой и минусовой клеммам элемента

- Подайте напряжение 3.7В на 15-30 секунд

- Проверьте отклик: рост напряжения до 2.8-3.0В

- Повторите импульсы с 2-минутными паузами до достижения 3.3В

| Показатель | Критическое значение | Действие |

|---|---|---|

| Напряжение элемента | < 1.5В | Риск возгорания при зарядке |

| Время простоя | > 3 месяцев | Высокая вероятность необратимых потерь емкости |

| Саморазряд | > 5% в сутки после восстановления | Признак внутреннего КЗ |

Важно: После подъема напряжения до 3.3В переключитесь на штатную зарядку. Проверьте реальную емкость тестовым разрядом. Помните: даже успешное восстановление сокращает ресурс батареи на 30-60% и повышает риск вздутия.

Эти меры – крайний вариант для ценных аккумуляторов. Для дешевых батарей экономически целесообразнее замена. При работе с оголенными элементами используйте защитные очки и огнеупорную поверхность.

Почему кипение электролита опасно при восстановлении

Кипение электролита свидетельствует об интенсивном электролизе воды, приводящем к выделению взрывоопасной гремучей смеси водорода и кислорода. Даже искра от инструмента или статическое электричество способны спровоцировать воспламенение, чреватое разрывом корпуса АКБ и разбросом едких химикатов.

Продолжительное бурное кипение вызывает катастрофическое падение уровня электролита и оголение пластин. Это необратимо разрушает их структуру из-за сульфатации и коррозии, сводя на нет попытки десульфатации. Одновременно резко возрастает плотность оставшегося раствора, ускоряя деградацию активной массы.

Ключевые последствия:

- Термические повреждения: Локальный перегрев пластин деформирует решётки и осыпает активное вещество

- Химическая деградация: Разложение свинца диоксида (PbO2) на аноде при критическом снижении уровня электролита

- Необратимая сульфатация: Кристаллизация сульфата свинца на оголённых участках пластин

| Параметр | Норма | При кипении |

|---|---|---|

| Температура электролита | ≤ 40°C | До 100°C |

| Выделение газа | Минимальное | До 1 л/мин на А·ч |

| Скорость падения уровня | 0.5 см/мес | 2-3 см/час |

Контроль напряжения – критически важное условие: превышение порога в 14.4В для 12В АКБ провоцирует лавинообразный рост газовыделения. Напряжение восстановления должно строго соответствовать типу батареи (AGM, GEL, жидкостные) и её температуре.

Оптимальные токи для десульфатации автомобильной батареи

Успешность десульфатации напрямую зависит от правильного выбора зарядного тока. Слишком высокий ток вызывает перегрев пластин и разрушение активной массы, а слишком слабый не способен разрушить плотные кристаллы сульфата свинца. Основная задача – обеспечить медленное растворение сульфатов без повреждения электродов.

Идеальным для процесса считается ток, составляющий 0.5–2% от номинальной емкости батареи. Например, для АКБ емкостью 60 А·ч оптимальный диапазон лежит в пределах 0.3–1.2 А. Такой режим гарантирует глубокое проникновение заряда в пластины и минимизирует газовыделение. Длительность процедуры может достигать 24–72 часов и требует постоянного контроля напряжения на клеммах.

Критерии выбора и контроля тока

- Начальный ток: Старт с минимального значения (0.5% емкости) с постепенным увеличением до 1-2%, если напряжение не растет.

- Контроль напряжения: Превышение 15.8 В (для 12В АКБ) сигнализирует о необходимости снижения тока или прекращения заряда.

- Температурный режим: Нагрев корпуса выше 40°C требует немедленного уменьшения тока или паузы.

| Емкость АКБ (А·ч) | Минимальный ток (А) | Максимальный ток (А) | Ориентировочное время (часы) |

| 55 | 0.275 | 1.1 | 48-60 |

| 60 | 0.3 | 1.2 | 50-72 |

| 75 | 0.375 | 1.5 | 60-80 |

Использование импульсных режимов (короткие мощные импульсы заряда чередуются с паузами или разрядом) часто эффективнее постоянного тока, так как способствует "разрыхлению" отложений. Однако такие алгоритмы требуют специализированных ЗУ. Ключевой принцип: десульфатация – медленный процесс, попытки ускорить его высоким током приводят к необратимой потере емкости.

Тест нагрузочной вилкой до и после восстановления

Нагрузочная вилка имитирует реальную работу аккумулятора под стартерной нагрузкой, измеряя просадку напряжения. До восстановления тест выявляет степень деградации: глубоко разряженные или сульфатированные батареи показывают резкое падение напряжения ниже 9В за 5-10 секунд, что свидетельствует о потере емкости и невозможности запуска двигателя.

После процедуры восстановления (десульфатация, замена электролита) повторный тест становится ключевым индикатором эффективности. Успешным результатом считается стабилизация напряжения в пределах 10-10.5В под нагрузкой. Если показатели улучшились незначительно (например, с 7.5В до 8.5В) или напряжение продолжает стремительно падать – восстановление признается нецелесообразным.

Критерии оценки результатов

До восстановления:

- Напряжение холостого хода: менее 12.4В – критический разряд

- Под нагрузкой (100-200А): падение ниже 9В за 5 сек – сульфатация/короткое замыкание

После восстановления:

- Напряжение держится выше 10В 10 секунд – частичное восстановление

- Просадка не превышает 1.5В от номинала – хороший результат

- Быстрое падение до 8В и ниже – необратимые повреждения

| Параметр | До восстановления | После восстановления | Вывод |

|---|---|---|---|

| Напряжение (холостое) | 11.8-12.2В | 12.5-12.7В | Восстановлен заряд |

| Напряжение (под нагрузкой) | 7.2-8.5В | 9.8-10.5В | Частичное восстановление емкости |

| Скорость падения напряжения | Мгновенная | Плавная (10+ сек) | Улучшение динамических характеристик |

Важно: Тест проводят на заряженном АКБ при +20°C. Показатели после восстановления должны сохраняться минимум 24 часа без дополнительной подзарядки. Устойчивое напряжение выше 10.8В под нагрузкой – редкий успех, характерный только для устранения легкой сульфатации.

Восстановление без снятия банок: проверенные методики

Основной принцип этих методов – воздействие на внутренние элементы АКБ через клеммы без физического вскрытия корпуса. Это требует точной диагностики причины деградации, так как подходит лишь для устранения сульфатации пластин или частичного восстановления электролита.

Неэффективно при механических повреждениях, осыпании активной массы или внутренних замыканиях. Риски включают перегрев, деформацию корпуса и полный выход батареи из строя при нарушении технологии.

Распространенные техники восстановления

Для десульфатации применяют:

- Циклический заряд-разряд (3-5 циклов):

Заряд малым током (0.04-0.06С) до 14.7В + Разряд нагрузкой 10% от емкости до 10.8В. - Импульсные токи: Специальные ЗУ с режимом "десульфатация", подающие асимметричные импульсы для разрушения PbSO₄.

Коррекция электролита:

- Долив дистиллированной воды при оголении пластин.

- Химическая добавка (трилон Б, спецрастворы) через отверстия пробок – строго по дозировке!

| Метод | Сроки | Эффективность* |

|---|---|---|

| Циклирование | 2-4 суток | до 70% от начальной емкости |

| Импульсная десульфатация | 12-48 часов | до 60% |

| Добавки в электролит | 1-2 часа + заряд | 30-50% (кратковременно) |

*Зависит от степени износа и правильности выполнения

Критически важно: Контроль температуры корпуса (не выше 40°C), напряжения и плотности электролита. Прекращать процедуру при отсутствии прогресса после 3 циклов или резком падении напряжения.

Срок службы АКБ после разных видов восстановления

Эффективность восстановления аккумулятора напрямую влияет на остаточный ресурс батареи. Результаты варьируются в зависимости от метода, состояния АКБ и типа повреждений.

Практика показывает, что даже успешные процедуры редко возвращают батарею к первоначальным характеристикам. Продление срока службы носит ограниченный характер и требует постоянного контроля.

Прогнозируемая продолжительность работы после восстановления

| Метод восстановления | Средний срок службы | Критические условия |

|---|---|---|

| Цикл контрольно-тренировочного разряда (КТЦ) | 3-6 месяцев | Только при начальной сульфатации |

| Химическая десульфатация (присадки) | 2-8 месяцев | Риск разрушения пластин при передозировке |

| Импульсная десульфатация | 4-12 месяцев | Неэффективна при осыпании активной массы |

| Замена электролита | 1-4 месяца | Только при загрязнении раствора |

| Переполюсовка ("реанимация") | До 1 месяца | Экстренная мера с риском взрыва |

Ключевые факторы сокращения ресурса:

- Необратимая коррозия решёток электродов

- Потеря активной массы пластин (>20%)

- Глубокие разряды в анамнезе батареи

- Возраст АКБ свыше 4 лет

Важно: Восстановленные аккумуляторы демонстрируют повышенный саморазряд (до 3% в сутки) и сниженную ёмкость (60-75% от номинала). Эксплуатация требует ежемесячной проверки плотности электролита и напряжения холостого хода.

Проверка уровня электролита в необслуживаемых батареях

В необслуживаемых аккумуляторах доступ к банкам физически отсутствует – корпус герметичен и не имеет съемных пробок. Это исключает традиционную проверку ареометром или визуальный осмотр через заливные отверстия. Конструкция предполагает работу без вмешательства пользователя на протяжении всего срока службы.

Производители предусматривают альтернативные методы контроля: большинство моделей оснащаются "глазком" (гидрометрическим индикатором), который отображает примерный уровень заряда и плотности электролита в одной из банок. Зеленый цвет обычно свидетельствует о норме, черный или белый сигнализируют о необходимости зарядки или замены. Однако этот индикатор точечно отражает состояние лишь одной ячейки и не дает информации об уровне жидкости во всех секциях.

Косвенные методы и риски

При отсутствии индикатора или сомнениях в его точности используют косвенные способы оценки:

- Взвешивание: Сравнение массы АКБ с номиналом из техпаспорта. Значительное уменьшение веса указывает на потерю электролита.

- Визуальный осмотр корпуса: Полупрозрачные стенки некоторых моделей позволяют увидеть примерный уровень по меткам MIN/MAX. Помутнение или расслоение жидкости – тревожный признак.

- Замер напряжения: Напряжение ниже 12.4В на заряженной батарее косвенно свидетельствует о проблемах, включая возможное падение уровня.

Критические ограничения: Любое механическое вскрытие корпуса для прямого доступа к банкам нарушает герметичность и ведет к необратимым последствиям. Даже при аккуратном сверлении отверстий:

- Повреждаются свинцовые пластины стружкой

- Нарушается баланс давления в отсеках

- Исключается рекомбинация газов (ключевая особенность технологии)

Важно: Падение уровня в необслуживаемых АКБ всегда указывает на критическую неисправность – перезаряд (неправильная работа генератора), перегрев или физическое повреждение корпуса. Попытки долива дистиллированной воды через самодельные отверстия дают временный эффект, но ускоряют деградацию пластин из-за нарушения химического состава.

Замена электролита полностью: пошаговая инструкция

Полная замена электролита требуется при глубокой сульфатации пластин или критическом загрязнении раствора. Процедура требует строгого соблюдения техники безопасности и технологических норм.

Неправильное выполнение приведет к необратимой порче аккумулятора. Работы проводятся в проветриваемом помещении с использованием средств индивидуальной защиты.

Технология замены

- Подготовка:

- Наденьте очки, резиновые перчатки, фартук

- Приготовьте:

- Дистиллированную воду (5-10 л)

- Серную кислоту плотностью 1.40 г/см³

- Ареометр и мерный цилиндр

- Пластиковую воронку

- Емкости для слива (нейтральный пластик)

- Слив старого электролита:

- Открутите все пробки банок

- Переверните аккумулятор над сливной емкостью

- Выдержите 30-40 минут для полного стекания

- Промывка банок:

- Залейте дистиллированную воду в каждую банку

- Аккуратно покачайте корпус (10-15 секунд)

- Полностью слейте воду

- Повторите 3-4 раза до прозрачности слива

- Приготовление электролита:

- Смешайте кислоту с дистиллированной водой в пропорции:

Плотность конечного раствора Соотношение вода:кислота 1.27 г/см³ 3:1 1.28 г/см³ 2.6:1 1.29 г/см³ 2.3:1 - Вливайте кислоту в воду, а не наоборот

- Контролируйте плотность ареометром после остывания

- Смешайте кислоту с дистиллированной водой в пропорции:

- Заливка нового электролита:

- Заполняйте банки до уровня 15-20 мм над пластинами

- Выждите 2-3 часа для пропитки сепараторов

- Долейте раствор до меток при необходимости

- Первичная зарядка:

- Подключите ЗУ в режиме 0.1 от емкости АКБ

- Заряжайте до напряжения 14.4 В

- Снизьте ток вдвое, заряжайте до стабилизации напряжения

- Контролируйте температуру корпуса (не выше 40°C)

Выпаривание воды из банок слабым током

Данный метод применяется для удаления избыточной дистиллированной воды, добавленной в процессе восстановления свинцово-кислотных аккумуляторов. После заполнения банок водой или слабым электролитом, на клеммы подается постоянный ток малой силы (0.5-2% от емкости АКБ) на длительный срок – от нескольких часов до суток.

Принцип основан на электролизе: ток разлагает воду на кислород и водород, которые улетучиваются через открытые пробки. Одновременно происходит нагрев электролита, ускоряющий испарение. Процесс ведется в проветриваемом помещении из-за взрывоопасности гремучего газа.

Ключевые этапы и особенности

Технология выполнения:

- Аккумулятор подключают к зарядному устройству в режиме стабилизации тока

- Напряжение ограничивают 5-8В для исключения кипения

- Пробки банок остаются открытыми для газоотвода

- Плотность электролита контролируется каждые 2-3 часа

Риски метода:

- Перегрев пластин с последующим осыпанием активной массы

- Неконтролируемое повышение концентрации кислоты

- Коррозия токоотводов из-за оголения пластин

- Взрывоопасность при скоплении водорода

| Параметр | Оптимальное значение | Критическое отклонение |

|---|---|---|

| Сила тока | 0.05-0.1A на 1Ач емкости | >0.15A/Ач (разрушение пластин) |

| Температура электролита | до 40°C | >50°C (термодеструкция сепараторов) |

| Плотность финального раствора | 1.27-1.28 г/см³ | >1.32 г/см³ (сульфатация) |

Важно: После завершения выпаривания обязательна 30-минутная выдержка для выравнивания плотности в порах пластин. Без последующей контрольно-тренировочной зарядки (3-5 циклов "разряд-заряд") процедура теряет смысл.

Этиленгликоль как средство от сульфатации

Сульфатация пластин свинцово-кислотных аккумуляторов – необратимый процесс кристаллизации сульфата свинца, блокирующий электрохимические реакции. Традиционные методы десульфатации (импульсные токи, химические добавки) часто неэффективны при глубокой кристаллизации. Этиленгликоль (C₂H₆O₂) предлагается как альтернатива: его полярные молекулы теоретически способны разрушать связи PbSO₄ кристаллов, возвращая свинец в активную массу.

Процедура требует полного слива электролита и заполнения банок чистым этиленгликолем на 48–72 часа. Последующая промывка дистиллированной водой и заливка свежего электролита должны завершить восстановление. Однако химическая агрессивность этиленгликоля провоцирует коррозию решёток электродов и сепараторов, а его высокая вязкость затрудняет проникновение в поры активной массы.

Ключевые риски и ограничения

Основные проблемы применения этиленгликоля:

- Деградация материалов: Разрушение свинцовых токоотводов и пластиковых корпусов.

- Неполное восстановление: Крупные кристаллы PbSO₄ часто остаются неповреждёнными.

- Остаточные загрязнения: Следы гликоля в электролите вызывают саморазряд и газовыделение.

- Токсичность: Работа требует строгих мер безопасности из-за ядовитости паров и жидкости.

| Преимущества | Недостатки |

|---|---|

| Теоретическая способность растворять сульфат свинца | Высокий риск безвозвратного повреждения АКБ |

| Низкая стоимость реагента | Сокращение остаточного ресурса даже при успешной десульфатации |

| Экологическая опасность утилизации отработанного раствора |

Эффективность метода подтверждается лишь единичными случаями, тогда как лабораторные испытания демонстрируют снижение ёмкости на 15–40% даже после кратковременной обработки. Альтернативы – специализированные десульфатирующие присадки (например, на основе EDTA) или контролируемая зарядка малыми токами – хотя работают медленнее, но безопаснее. Этиленгликоль оправдан только для безнадёжных аккумуляторов при готовности к полному выходу из строя.

Контроль температуры электролита во время процедур

Температура электролита напрямую влияет на химическую активность и безопасность процесса восстановления. Превышение порога +45°C провоцирует термическое разрушение свинцовых пластин и ускоренную деградацию активной массы. Взрывоопасные газы (кислород и водород) при перегреве выделяются интенсивнее, создавая угрозу воспламенения, особенно при зарядке высокими токами.

Низкая температура (ниже +15°C) замедляет электрохимические реакции, снижая эффективность десульфатации и зарядки. Кристаллизация сульфата свинца усиливается в холодном электролите, а ледяные "карманы" между пластинами могут вызвать внутренние замыкания. Точный контроль в диапазоне +20-30°C обеспечивает оптимальную ионную подвижность без риска повреждения компонентов АКБ.

Критические аспекты температурного контроля

Методы охлаждения:

- Водяная рубашка вокруг корпуса АКБ с циркуляцией прохладной воды

- Принудительная вентиляция пространства между банками

- Периодические паузы в зарядке при достижении +35°C

Способы нагрева:

- Помещение АКБ в термостатируемый бокс с поддержанием +25°C

- Кратковременное применение инфракрасных нагревателей на расстоянии 0.5 м

- Использование предварительно подогретого электролита при замене

Замеры выполняются каждые 20 минут стеклянным термометром, погружаемым в центральную банку. Цифровые датчики с выносным дисплеем снижают риск контакта с кислотой. Разница между банками не должна превышать 3°C – отклонение указывает на локальные дефекты пластин.

| Температура | Риски | Действия |

|---|---|---|

| Выше +45°C | Коробление пластин, парообразование | Немедленно снизить ток в 2 раза |

| +30-45°C | Ускоренная коррозия решёток | Увеличить интервалы между импульсами заряда |

| Ниже +15°C | Некомпенсируемая сульфатация | Прекратить циклы до прогрева в теплом помещении |

Стабильность температурного режима важнее скорости восстановления. Суточные колебания в помещении свыше 7°C требуют применения буферных термоизоляционных материалов (пенополиуретановые кожухи). Игнорирование контроля превращает восстановление в необратимое разрушение внутренней структуры аккумулятора.

Экстренное восстановление АКБ при глубоком разряде

Глубокий разряд (падение напряжения ниже 10.5В для 12В АКБ) вызывает необратимую сульфатацию пластин и деградацию активной массы. Кристаллы сульфата свинца блокируют доступ электролита, резко снижая емкость и пусковой ток. Без оперативного вмешательства батарея теряет функциональность за 24-72 часа.

Экстренные меры направлены на принудительную десульфатацию и предотвращение замерзания электролита (опасного при плотности ниже 1.15 г/см³). Успех зависит от глубины/длительности разряда, типа АКБ (обычная, AGM, Ca/Ca) и скорости реакции. Промедление сводит шансы восстановления к нулю.

Алгоритм действий

Шаг 1: Оценка состояния

Измерьте напряжение мультиметром. Если ниже 8В – шансы минимальны. Проверьте уровень и плотность электролита (при наличии пробок). Отсутствие "кипения" при подключении ЗУ указывает на критическую сульфатацию.

Шаг 2: Предварительная зарядка малым током

Используйте ЗУ с режимом "Desulfation" или установите ток 0.5-1% от емкости (например, 0.5А для 60Ач). Напряжение – 15-16В. Цель: "пробить" сульфатный барьер без перегрева. Процесс может занять 6-24 часа до достижения 10.5В.

| Тип АКБ | Макс. напряжение | Рекоменд. ток |

|---|---|---|

| Свинцово-кислотная | 15.8В | 0.5-1А |

| AGM/Gel | 14.8В | 1-2А |

| Ca/Ca | 16.5В | 0.5А |

Шаг 3: Контролируемая полная зарядка

После достижения 12.5В перейдите на стандартный режим. Для кальциевых АКБ обязателен цикл "качели" (14.8В → 12.8В) для растворения кристаллов. Контролируйте температуру корпуса – выше 40°C требует остановки.

Критические риски:

- Взрыв из-за интенсивного газовыделения при ошибках в напряжении

- Короткое замыкание от осыпавшихся пластин

- Необратимая потеря емкости (до 50% даже при успешном восстановлении)

Когда восстановление бессмысленно:

- Напряжение не растет после 12 часов предзаряда

- Электролит мутный или содержит шлам

- Зафиксировано замерзание батареи

- Циклов глубокого разряда было более 3-5

Эффективность экстренного восстановления редко превышает 70% от исходных параметров и сокращает остаточный ресурс АКБ в 2-3 раза. Это крайняя мера, а не плановое обслуживание. После успешной реанимации обязательна проверка под нагрузкой (тестером АКБ или пуском двигателя).

Когда проще купить новый аккумулятор: 5 критериев

Восстановление батареи требует времени, ресурсов и не гарантирует полного возврата емкости. Попытки реанимировать безнадежные экземпляры превращаются в бесполезную трату сил.

Новый источник питания становится единственным разумным решением в пяти ключевых ситуациях. Эти критерии помогают объективно оценить целесообразность ремонта.

- Возраст превысил 5 лет

Химический износ компонентов необратим: сульфатация пластин, деградация электролита. Даже после восстановления емкость упадет на 40-60%. - Видимые физические дефекты

Трещины корпуса, вздутие, течь электролита или коррозия клемм. Риск возгорания или полного выхода из строя при эксплуатации. - Многократные неудачные восстановления

Если десульфатация, замена электролита и циклы заряд-разряд не дали результата – ресурс исчерпан. Повторные манипуляции бесполезны. - Стоимость ремонта ≥ 70% цены нового

Сравните затраты на материалы (кислоту, присадки), оборудование и время. При близкой стоимости выбор в пользу нового АКБ с гарантией. - Срочная потребность в надежности

Для медицинского оборудования, систем безопасности или зимних поездок. Восстановленный аккумулятор несет риски внезапного отказа.

Ручное удаление шлама со дна корпуса АКБ

Эта операция требует полного демонтажа аккумулятора: слива электролита, снятия крышки и извлечения пакета пластин из корпуса. После извлечения блоков на дне бака виден плотный слой шлама – смеси сульфата свинца, частиц активной массы и прочих продуктов распада. Его удаляют механически, используя скребки из химически стойких материалов (дерево, пластик) или струю воды под давлением.

Качественная очистка осложняется конструктивными особенностями корпуса: ребрами жесткости, узкими углами и перегородками между секциями. Остатки шлама в труднодоступных зонах становятся центрами ускоренной сульфатации после заливки свежего электролита. Дополнительный риск – повреждение дна корпуса абразивными частицами или инструментом, ведущее к протечкам.

Ключевые риски и последствия

Помимо неполного удаления осадка и микротрещин, критичны два фактора:

- Нарушение герметичности: При сборке сложно обеспечить исходный уровень изоляции между секциями и надежность пайки межэлементных перемычек.

- Потеря активной массы: Агрессивная промывка вымывает свинцовую пудру из сохранившихся пластин, снижая емкость.

| Преимущество | Недостаток |

| Ликвидация замыкающих мостиков | Высокая трудоемкость (1-2 часа на АКБ) |

| Визуальный контроль состояния пластин | Обязательная замена электролита |

| Низкая стоимость (при самостоятельном выполнении) | Риск коррозии контактов после сборки |

Эффективность метода резко падает при наличии осыпавшихся пластин или глубокой сульфатации. Шлам в таких случаях – следствие необратимого разрушения электродов, а не причина неисправности. Рецидив короткого замыкания происходит в 40-60% случаев из-за остаточных загрязнений или деформации сепараторов.

Опасность выделения взрывчатых газов при восстановлении

Процессы восстановления аккумуляторов, особенно с использованием зарядных устройств или химических добавок, провоцируют электролиз воды в электролите. Это неизбежно приводит к выделению гремучего газа – взрывоопасной смеси водорода (H₂) и кислорода (O₂). Концентрация газа внутри корпуса АКБ стремительно нарастает, создавая критическую ситуацию.

Любой внешний источник искры или открытого пламени вблизи батареи – будь то неправильно подключенные клеммы, статическое электричество, курение или даже работающий электроинструмент – способен мгновенно воспламенить смесь. Сила взрыва варьируется от разрушения корпуса с выбросом кислоты до разлета пластиковых осколков и свинцовых пластин на несколько метров.

Ключевые факторы риска

- Непроветриваемые помещения: Газ скапливается в "карманах" и не рассеивается.

- Нарушение режима заряда: Превышение напряжения или силы тока ускоряет газовыделение.

- Механические повреждения АКБ: Трещины в корпусе или пробках облегчают утечку газа наружу, расширяя опасную зону.

- Использование неисправного оборудования: Искрение клемм или внутренних компонентов ЗУ.

| Источник воспламенения | Примеры |

| Электрическая искра | Отсоединение/присоединение клемм под нагрузкой, короткое замыкание |

| Открытое пламя | Сигареты, горелки, печное отопление |

| Статическое электричество | Синтетическая одежда, трение о корпус АКБ |

| Нагретые поверхности | Раскаленные элементы оборудования, паяльник |

Важно понимать: Даже "законсервированный" газ внутри закрытой батареи сохраняет взрывной потенциал. Попытки вскрыть такие банки или продолжить агрессивную десульфатацию после сильного нагрева корпуса многократно увеличивают вероятность детонации. Профессиональные СТО используют принудительную вентиляцию и газоанализаторы, но в гаражных условиях эти риски часто игнорируются.

Самодельные десульфатирующие устройства: схемы сборки

Принцип работы большинства самодельных десульфаторов основан на подаче на аккумулятор импульсов тока высокой амплитуды и напряжения, чередующихся с паузами или импульсами обратной полярности. Такое воздействие теоретически разрушает кристаллы сульфата свинца на пластинах, возвращая часть их активной массы в электрохимический процесс.

Простейшие схемы часто используют реле времени (например, на базе микросхемы NE555) для управления силовым транзистором или MOSFET, который коммутирует ток от источника питания через аккумулятор. Ключевые параметры, требующие точного расчета и настройки: частота импульсов (обычно 2-8 кГц), длительность импульса/паузы (соотношение 1:5 – 1:10), амплитуда тока (не превышающая 10% от емкости АКБ) и пиковое напряжение (строго контролируемое, чтобы избежать "закипания").

Распространенные схемотехнические решения

Существует несколько типовых подходов к построению десульфаторов:

- Импульсный заряд с паузой: Ток подается короткими импульсами (миллисекунды), между которыми выдерживаются более длительные паузы. Это позволяет ионам диффундировать в электролит, снижая поляризацию пластин.

- Асимметричный ток: Прямые импульсы заряда сменяются более короткими импульсами разряда (обратной полярности) или малым стабильным током разряда через резистор. Считается, что разрядные импульсы способствуют отрыву сульфатов.

- Совмещение с подмагничиванием: Некоторые энтузиасты добавляют к выводам АКБ переменное магнитное поле от катушек, полагая, что вибрация усиливает разрушение сульфатов.

Типичная схема на NE555 и MOSFET выглядит следующим образом:

| Компонент | Назначение |

|---|---|

| Микросхема NE555 | Генератор прямоугольных импульсов (частота/скважность задаются RC-цепью) |

| MOSFET (IRF3205, IRFZ44N) | Ключ, коммутирующий ток через АКБ по сигналу с NE555 |

| Диод (1N5408) | Защита MOSFET от ЭДС самоиндукции, шунтирование обратного тока |

| Резистор (0.1-0.5 Ом, 5W+) | Токоизмерительный / ограничительный в цепи стока MOSFET |

| Стабилитрон (12V-15V) | Ограничение максимального напряжения на АКБ (опционально) |

Критические моменты при сборке: Использование достаточно мощного источника питания (стабилизированный БП 14-16В) и эффективного теплоотвода для MOSFET обязательны. Неверная настройка скважности или частоты может привести к перегреву, разрушению транзистора или перезаряду АКБ. Контроль напряжения на клеммах необходим на всех этапах процесса.

Эффективность самодельных устройств крайне нестабильна и зависит от множества факторов: степени и "возраста" сульфатации, типа АКБ (Ca/Ca, Sb, гибрид), корректности сборки и настройки. Успех чаще отмечается на батареях с неглубокой сульфатацией после кратковременного простоя. При глубокой кристаллизации или физическом разрушении пластин метод бессилен.

Восстановление AGM-аккумуляторов: специфика процесса

Специфика восстановления AGM-аккумуляторов обусловлена их конструкцией: герметичный корпус, абсорбированный электролит в стекловолоконных матах и давление газов внутри банок. Необслуживаемый формат исключает прямой доступ к электролиту, а ошибки в процессе чреваты вздутием, разгерметизацией или взрывом из-за накопления гремучего газа. Ключевые проблемы – сульфатация пластин и потеря воды из-за перезаряда, но вскрытие корпуса нарушает баланс давления и геометрию матов.

Эффективность восстановления резко падает при глубоком разряде ниже 10.5В или механическом повреждении сепараторов. Десульфатация требует многоступенчатых циклов зарядки малыми токами с контролем напряжения (не выше 14.7В), а попытки долива дистиллированной воды сложны: переувлажнение матов блокирует рекомбинацию газов, а недостаток – ускоряет деградацию пластин.

Критерии и методы восстановления

Оценка целесообразности: Восстановлению подлежат АКБ с напряжением холостого хода выше 8В и без вздутия корпуса. Проверка нагрузочной вилкой обязательна – падение напряжения ниже 9В под нагрузкой 50% от емкости сигнализирует о необратимых повреждениях.

- Циклическая десульфатация:

- Заряд током 0.05C до 14.4В

- Выдержка 12 часов при 13.8В

- Разряд до 10.8В током 0.1C (5-10 циклов)

- Принудительная регенерация (для АКБ с контролируемым доступом):

- Аккуратное вскрытие клапанов банок

- Долив 1-3 мл дистиллированной воды на банку

- Вакуумирование корпуса перед герметизацией

| Риск | Последствие | Меры профилактики |

|---|---|---|

| Перегрев >45°C | Плавление сепараторов | Заряд в термокамере с контролем температуры |

| Превышение давления | Вздутие корпуса | Использование ЗУ с датчиком давления |

| Неравномерный заряд банок | Обратная поляризация | Балансировка напряжений перед циклами |

Итоговая эффективность редко превышает 65-80% от исходной емкости и сокращает ресурс АКБ в 2-3 раза. Технология оправдана лишь для дорогих моделей при точном соблюдении протоколов. В 70% случаев экономия на замене аккумулятора приводит к повторному отказу в течение 3-6 месяцев.

Как избежать коррозии клемм после обслуживания

После очистки клемм и установки аккумулятора критически важно создать барьер против окисления. Коррозия возникает из-за реакции паров электролита с металлом под воздействием влаги, что приводит к ухудшению контакта и потере напряжения.

Эффективная защита требует комплексного подхода: устранения электролитных подтёков, герметизации соединений и применения ингибиторов. Пренебрежение этими шагами сводит на нет результаты обслуживания и ускоряет повторное появление белого налёта.

Практические меры защиты

Для долговременного результата соблюдайте последовательность:

- Герметизация клемм

- Специальные войлочные кольца, пропитанные ингибитором коррозии (устанавливаются перед затяжкой)

- Термостойкие силиконовые или резиновые колпачки, полностью изолирующие соединение

- Нанесение защитных составов

- Технический вазелин или смазки на литиевой основе тонким слоем

- Аэрозольные составы с антикоррозийными присадками (наносить на чистые клеммы)

- Контроль состояния

- Регулярная проверка плотности прилегания клемм (ослабление креплений провоцирует искрение и окисление)

- Удаление подтёков электролита с корпуса АКБ раствором соды

| Ошибка | Последствие | Решение |

|---|---|---|

| Использование медных шайб | Гальваническая коррозия от контакта с свинцом | Применение свинцовых или биметаллических прокладок |

| Нанесение солидола | Загустевание на морозе, ухудшение контакта | Замена на современные токопроводящие пасты |

| Чрезмерное затягивание клемм | Деформация свинцовых выводов | Момент затяжки 5-7 Н·м (дождаться щелчка динамометрического ключа) |

Важно: Агрессивные составы типа "Литол" или графитовые смазки усиливают электрохимические процессы. Для современных АКБ с кальциевыми сплавами используйте только специализированные средства.

Анализ количества циклов восстановления по ёмкости

Эффективность восстановления ёмкости напрямую зависит от количества проведённых циклов регенерации. Каждый цикл – контролируемый процесс разряда/заряда с особыми режимами напряжения и тока, направленный на разрушение сульфатных отложений. Первые 3-5 циклов обычно демонстрируют наиболее заметный прирост ёмкости (до 15-30%), так как воздействуют на поверхностную кристаллизацию.

Последующие циклы (6-15) обеспечивают постепенное снижение динамики восстановления. Кристаллы сульфата свинца в глубоких слоях пластин разрушаются медленнее, а риск коррозии токоотводов возрастает. После 15 циклов эффективность падает до 1-3% за процедуру, а деградация активной массы может привести к обратному эффекту – необратимой потере ёмкости.

Критические факторы цикличности

Ключевые закономерности при многократном восстановлении:

- Эффект плато: после 5-7 циклов рост ёмкости резко замедляется

- Обратная деградация: с 10+ циклов возможна ускоренная коррозия решёток

- Риск короткого замыкания из-за разрушения сепараторов при агрессивных режимах

| Количество циклов | Средний прирост ёмкости | Риски |

|---|---|---|

| 1-3 | 15-25% | Минимальные |

| 4-7 | 5-10% | Начало коррозии |

| 8-12 | 2-5% | Разбухание пластин |

| 13+ | ≤1% или снижение | КЗ, осыпание активной массы |

Оптимальным считается 4-7 циклов для свинцово-кислотных АКБ. Превышение этого лимита ведёт к механическому износу компонентов, при этом затраты времени и электроэнергии перестают окупаться. Для литиевых батарей многоцикловое восстановление вообще нецелесообразно – химическая деградация анодов необратима.

Почему пузырение электролита - хороший признак

Пузырение электролита сигнализирует о протекании электрохимических реакций десульфатации – ключевого процесса восстановления свинцово-кислотных аккумуляторов. При подаче контролируемого зарядного тока происходит разложение кристаллов сульфата свинца (PbSO4), образовавшихся на пластинах в процессе эксплуатации. Газы (кислород и водород) выделяются как побочный продукт распада воды на составные элементы под действием напряжения.

Отсутствие пузырьков часто указывает на необратимую сульфатацию или внутренние замыкания, когда ток проходит "вхолостую". Напротив, равномерное кипение по всей площади банок подтверждает:

Ключевые индикаторы корректного восстановления

- Активное вовлечение электролита в реакцию по всей глубине пластин

- Восстановление плотности за счет высвобождения серной кислоты из сульфатов

- Увеличение напряжения холостого хода как следствие очистки электродов

| Этап пузырения | Оптимальные параметры |

| Начальная фаза | Единичные пузырьки при 14.4В |

| Пиковая активность | Интенсивное кипение при 15.8В (импульсный режим) |

| Завершение | Снижение интенсивности при стабильном напряжении ≥12.7В |

Важно контролировать температуру – перегрев выше 45°C вызывает коробление пластин. Умеренное газовыделение (1 пузырь/сек на см2) свидетельствует о правильном балансе между разрушением сульфатов и сохранением целостности решеток электродов. Превышение этого показателя требует снижения зарядного тока.

Способы сушки корпуса после промывки банок

Тщательная сушка корпуса – критический этап восстановления аккумулятора. Остатки влаги внутри отсеков приведут к замыканию пластин или ускоренной коррозии, сводя на нет все усилия. Процесс требует терпения и соблюдения технологии, иначе риски повреждения элементов многократно возрастают.

Основная задача – полностью удалить воду из внутренних полостей и вентиляционных каналов, не допуская перегрева пластикового корпуса. Используйте комбинацию методов в зависимости от доступных инструментов и времени. Категорически запрещено применять открытый огонь или промышленные фены с температурой выше 70°C.

Эффективные методы сушки

Естественная вентиляция:

- Установите аккумулятор вертикально на абсорбирующую поверхность (ткань, картон)

- Обеспечьте циркуляцию воздуха вокруг корпуса в течение 24–48 часов

- Переворачивайте АКБ каждые 3–4 часа для стекания остатков воды

Принудительная сушка с контролем температуры:

- Используйте бытовой фен в режиме холодного обдува на расстоянии 20–30 см

- Чередуйте 5-минутную сушку с 15-минутными паузами для остывания

- Направляйте воздух попеременно в каждое отверстие банок

| Метод | Время | Риски |

|---|---|---|

| Вакуумная установка | 15–30 мин | Деформация сепараторов |

| Силикагелевые пакеты | 48–72 ч | Неполное удаление влаги |

Контроль качества: После сушки проверьте отсеки ярким фонариком – на стенках не должно быть капель или конденсата. Продуйте каналы сжатым воздухом низкого давления (до 0.5 атм). Остаточная влажность гарантированно устраняется только при температуре 40–50°C в термокамере с принудительной вентиляцией в течение 3 часов.

Юридические аспекты утилизации после восстановительных работ

Восстановление аккумуляторов не отменяет необходимости соблюдения экологического законодательства при их окончательной утилизации. Независимо от успешности регенерационных процедур, отработанные источники питания остаются отходами II-IV класса опасности согласно ФККО, требующими специальных условий переработки.

Компании, занимающиеся восстановлением, обязаны заключать договоры с лицензированными полигонами или перерабатывающими предприятиями. Нарушение регламента транспортировки и передачи опасных отходов влечёт административную ответственность по ст. 8.2 КоАП РФ с штрафами до 250 тыс. рублей для юрлиц.

Ключевые нормативные требования

- Обязательная паспортизация отходов с присвоением кода ФККО (например, 4 81 201 01 52 4 – свинцово-кислотные АКБ)

- Наличие лицензии Росприроднадзора на деятельность по обращению с опасными отходами

- Ведение журналов учёта движения отходов (ПОД-9, ПОД-10)

- Ежегодная отчётность по форме 2-ТП (отходы)

| Этап утилизации | Юридические риски |

| Хранение восстановленных АКБ | Нарушение нормативов накопления (до 11 месяцев) |

| Транспортировка | Отсутствие спецразрешений и маркировки ТрансАДР |

| Передача переработчику | Неоформление акта приёма-передачи и договора |

Субъекты МСП обязаны подтверждать утилизацию через систему Электронный модуль природопользователя. Сокрытие факта непригодности восстановленных батарей к эксплуатации приравнивается к предоставлению недостоверной экологической отчётности.

Список источников

При анализе методов восстановления аккумуляторов критически важно опираться на достоверные научные данные и экспертные оценки. Некорректные процедуры могут привести к снижению безопасности, ухудшению характеристик батареи или полному выходу ее из строя.

Следующие категории источников предоставляют комплексный взгляд на физико-химические процессы деградации, существующие методики регенерации и их практическую эффективность для разных типов аккумуляторных систем.

- Научные исследования в рецензируемых журналах (Journal of The Electrochemical Society, Applied Energy), посвященные электрохимическим механизмам старения Li-ion, NiMH и свинцово-кислотных АКБ

- Технические отчеты и white papers от производителей аккумуляторов (CATL, Panasonic, East Penn Manufacturing) о гарантийных случаях и необратимых дефектах

- Патентная документация на методы восстановления (USPTO, Роспатент), включая анализ эффективности запатентованных импульсных десульфататоров

- Протоколы испытаний независимых лабораторий (UL Solutions, TÜV Rheinland) по тестированию восстановленных АКБ на емкость, внутреннее сопротивление и безопасность

- Монографии по электрохимии энергонакопителей (Handbook of Battery Materials, Battery Technologies Handbook) с разделами о регенерации

- Статистика сервисных центров по проценту успешно восстановленных АКБ для стартерных, тяговых и ИБП-батарей

- Технические бюллетени переработчиков аккумуляторов (Call2Recycle, Eurobat) о рисках кустарного восстановления

- Отраслевые стандарты (IEC 61960, GOST Р МЭК 62620-2015), регламентирующие критерии остаточного ресурса батарей