Регулировка клапанов двигателя ГАЗ-53

Статья обновлена: 28.02.2026

Правильная регулировка клапанов двигателя ГАЗ-53 – критически важная процедура технического обслуживания грузового автомобиля. От точности зазоров напрямую зависит мощность, экономичность и долговечность силового агрегата.

Неотрегулированные тепловые зазоры приводят к ускоренному износу клапанного механизма, падению компрессии и перерасходу топлива. Регулярная проверка и корректировка обеспечивают стабильную работу двигателя на всех режимах.

Процедура требует строгого соблюдения регламента завода-изготовителя и использования специальных инструментов. Последовательность действий при регулировке клапанов ГАЗ-53 определяется конструктивными особенностями рядного восьмицилиндрового двигателя.

Необходимые инструменты и материалы для регулировки

Перед началом работ подготовьте все требуемые инструменты и расходные материалы. Отсутствие даже одного элемента осложнит процесс регулировки или сделает его невозможным.

Соберите комплект для безопасного и точного выполнения операции. Убедитесь в исправности измерительных приборов и чистоте материалов перед использованием.

Основной набор

- Набор гаечных ключей (рожковых/накидных): 10×12, 13×14, 17×19 мм

- Торцевой ключ с головкой на 10 мм и воротком

- Отвертки: крестовая и плоская (среднего размера)

- Щупы для замера зазоров: 0.25–0.30 мм и 0.35–0.40 мм

- Чистая ветошь или безворсовые салфетки

- Керосин или бензин «Калоша» для очистки поверхностей

- Новая прокладка клапанной крышки (на случай повреждения старой)

Дополнительные приспособления

| Инструмент | Назначение |

| Динамометрический ключ | Затяжка гаек крышки с усилием 6–10 Н·м |

| Накидной ключ на 36 мм | Проворачивание коленвала за гайку шкива |

| Плоскогубцы | Фиксация контргаек регулировочных болтов |

Подготовка рабочего места: безопасность и организация

Перед началом регулировки клапанов двигателя ЗМЗ-53 на ГАЗ-53 обеспечьте стабильное положение автомобиля. Зафиксируйте транспортное средство стояночным тормозом, установите противооткатные упоры под задние колеса. Если работы выполняются на подъемнике или в смотровой яме, убедитесь в надежности фиксации платформы.

Организуйте зону вокруг двигателя: удалите посторонние предметы, обеспечьте свободный доступ к клапанной крышке и свечам зажигания. Подготовьте устойчивую подставку для инструментов, исключающую их падение в подкапотное пространство. Убедитесь в наличии огнетушителя типа ABC в непосредственной близости от рабочей области.

Ключевые требования безопасности

- Защита глаз: Обязательно используйте очки при очистке гнезд клапанной крышки от нагара

- Температурный режим: Выполняйте регулировку только на холодном двигателе (не выше +30°C)

- Электробезопасность: Снимите клемму "минус" с аккумуляторной батареи

| Инструмент | Требование |

|---|---|

| Набор щупов 0.25-0.35 мм | Чистые, без загибов и коррозии |

| Ключ торцовый на 10 мм | С исправным трещоточным механизмом |

| Диагностическая лопатка | С цельной изолированной ручкой |

- Демонтируйте воздушный фильтр для доступа к клапанной крышке

- Отсоедините высоковольтные провода от свечей зажигания

- Очистите привалочные поверхности крышки головки блока от грязи

Проверьте целостность изоляции осветительных приборов при работе в условиях слабой видимости. Запрещается оставлять ветошь, пропитанную маслом, в моторном отсеке – используйте металлический контейнер для отходов.

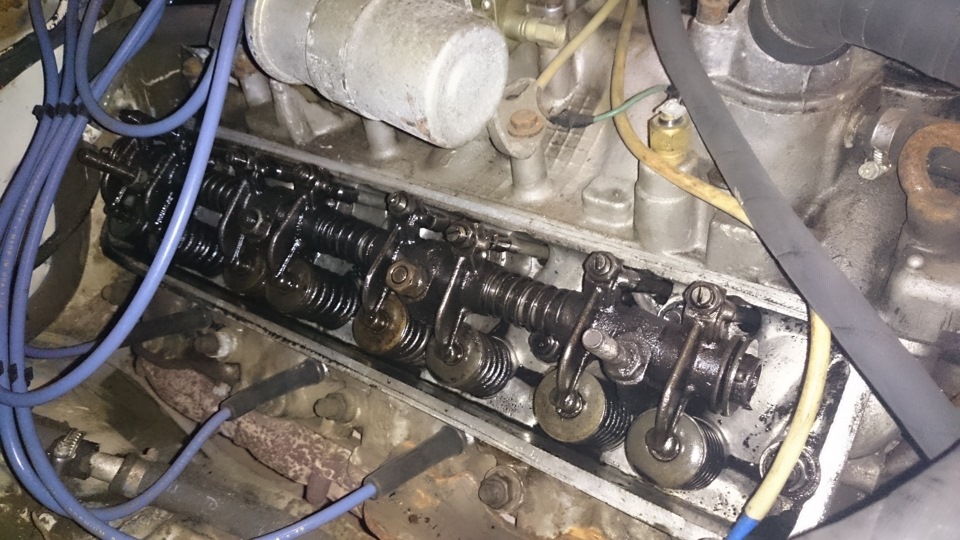

Снятие клапанной крышки ГАЗ-53

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры. Подготовьте необходимый инструмент: ключи на 10, 13 мм, крестовую отвертку и ветошь для очистки поверхностей.

Отсоедините клеммы аккумулятора для предотвращения короткого замыкания. Демонтируйте воздушный фильтр, открутив гайки крепления корпуса и отсоединив патрубки вентиляции картера.

Порядок демонтажа

- Ослабьте хомуты и снимите шланги системы вентиляции картера, подключенные к крышке.

- Выкрутите 8 гаек крепления крышки ключом на 10 мм (расположены по периметру).

- Аккуратно подденьте крышку плоской отверткой, пройдясь по стыку для разрушения слоя герметика.

- Снимите крышку вместе с уплотнительной прокладкой, избегая деформации фланцев.

- Очистите привалочные плоскости ГБЦ и крышки от остатков старого герметика ветошью.

При повреждении резиновой прокладки замените её. Проверьте целостность монтажных отверстий крышки – трещины недопустимы. Уложите снятые детали на чистую поверхность для предотвращения загрязнения.

Очистка зоны работ от грязи и масляных отложений

Перед началом регулировки клапанов двигателя ГАЗ-53 тщательно очистите поверхности головки блока цилиндров, клапанной крышки и прилегающих участков. Используйте металлическую щётку и ветошь для удаления крупных частиц песка, грязи и остатков масла. Уделите особое внимание области вокруг свечных отверстий и креплений клапанной крышки.

Для обезжиривания нанесите на ветошь или кисть специальный очиститель (например, WD-40, уайт-спирит) и обработайте загрязнённые масляные пятна. Избегайте попадания абразивных частиц и жидкости в маслозаливную горловину, цилиндры или воздушный фильтр. Работайте в резиновых перчатках для защиты рук от химических средств.

Ключевые этапы очистки:

- Снимите клапанную крышку и отложите её в сторону.

- Обработайте привалочные поверхности головки блока жёсткой кистью.

- Удалите масляный налёт с резьбовых отверстий под болты крепления крышки.

- Проверьте чистоту канавок прокладки и вентиляционных отверстий.

| Зона | Инструмент | Важно! |

|---|---|---|

| Головка блока | Металлическая щётка | Не допускать падения грязи в цилиндры |

| Клапанные пружины | Ветошь с очистителем | Не использовать избыток жидкости |

| Резьбовые соединения | Ёршик | Удалить засохшую грязь из резьбы |

Определение теплового зазора для ГАЗ-53

Тепловой зазор в клапанном механизме двигателя ГАЗ-53 – это строго регламентированная величина зазора между торцом клапанного стержня и коромыслом при холодном двигателе. Его точное определение и соблюдение критически важны для корректной работы газораспределительной системы.

Неверно выставленный зазор приводит к нарушению фаз газораспределения, снижению мощности, перегреву двигателя, повышенному износу деталей и характерному стуку. Для двигателя ЗМЗ-53 (ГАЗ-53) установлено два разных значения теплового зазора для впускных и выпускных клапанов.

Номинальные значения теплового зазора

Стандартные величины теплового зазора для двигателя ГАЗ-53 (ЗМЗ-53) при температуре +20°C составляют:

- Для впускных клапанов: 0.25–0.30 мм (0.25 мм для новых двигателей, допуск до 0.30 мм при износе).

- Для выпускных клапанов: 0.35–0.40 мм (0.35 мм для новых, допуск до 0.40 мм).

Выпускные клапаны требуют большего зазора, так как сильнее нагреваются от отработавших газов и удлиняются в большей степени. Измерение производится плоским щупом соответствующей толщины между тыльной стороной коромысла и стержнем клапана.

| Тип клапана | Номинальный зазор (мм) | Допустимый зазор (мм) |

|---|---|---|

| Впускной | 0.25 | 0.25–0.30 |

| Выпускной | 0.35 | 0.35–0.40 |

Важно: Регулировка выполняется только на холодном двигателе после полного остывания. Проверку и корректировку необходимо проводить регулярно согласно регламенту ТО, так как зазор изменяется из-за естественного износа.

Поиск меток ГРМ на маховике и шкивах

Точное совмещение меток газораспределительного механизма критически важно для корректной установки фаз при регулировке клапанов. На двигателе ЗМЗ-53 автомобиля ГАЗ-53 основные метки расположены на маховике и шкиве коленчатого вала.

Их совпадение гарантирует нахождение поршня первого цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Это исходное положение необходимо для правильной последовательности регулировки тепловых зазоров клапанов согласно регламенту завода-изготовителя.

Расположение и идентификация меток

- Маховик: Метка нанесена на торец маховика в виде углубления или риски. Для доступа к ней используется смотровое окно в картере сцепления (с правой стороны двигателя). При совпадении с неподвижным указателем на картере поршень 1-го цилиндра находится в ВМТ.

- Шкив коленвала: На шкиве коленчатого вала имеется литая метка (обычно в форме стрелки или риски). Она должна быть совмещена с неподвижной отметкой на крышке распределительных шестерен или переднем листе блок-картера двигателя.

Проверка выполняется в следующем порядке:

- Снимите резиновую заглушку смотрового окна картера сцепления.

- Поворачивайте коленвал за болт крепления шкива специальным ключом по часовой стрелке.

- Контролируйте одновременное совпадение метки маховика с указателем на картере И метки шкива коленвала с меткой на блоке.

- При расхождении меток отрегулируйте положение цепи ГРМ или проверьте ее износ.

Правильное выставление поршня первого цилиндра в ВМТ

Перед регулировкой клапанов двигателя ГАЗ-53 необходимо точно установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Это обеспечивает правильное положение распределительного вала и исключает риск повреждения клапанов при последующей настройке зазоров.

Ошибка в определении ВМТ приведет к некорректной регулировке тепловых зазоров клапанов, что вызовет снижение мощности двигателя, повышенный расход топлива и ускоренный износ деталей ГРМ.

Последовательность действий

- Снимите крышку клапанов и воздушный фильтр для доступа к механизмам.

- Проверните коленчатый вал за болт крепления шкива против часовой стрелки (по ходу движения автомобиля).

- Контролируйте положение меток:

- На шкиве коленвала найдите риску

- На крышке привода распределительного вала найдите указатель

- Совместите риску шкива с приливом-указателем на крышке.

- Убедитесь в такте сжатия:

- Оба клапана 1-го цилиндра должны быть закрыты

- При снятии крышки трамблера бегунок направлен на контакт провода 1-го цилиндра

- Проконтролируйте зазор коромысел 1-го цилиндра – клапана должны быть полностью закрыты (наличие теплового зазора).

| Контрольный признак | Правильное состояние |

| Положение меток шкива | Совпадение риски с указателем |

| Клапаны 1-го цилиндра | Закрыты (коромысла качаются с зазором) |

| Направление бегунка | На контакт провода 1-го цилиндра |

После установки ВМТ приступайте к регулировке зазоров клапанов согласно схеме, соблюдая порядок работы цилиндров (1-5-4-2-6-3-7-8). Каждое коромысло регулируется только при полностью закрытых клапанах соответствующего цилиндра.

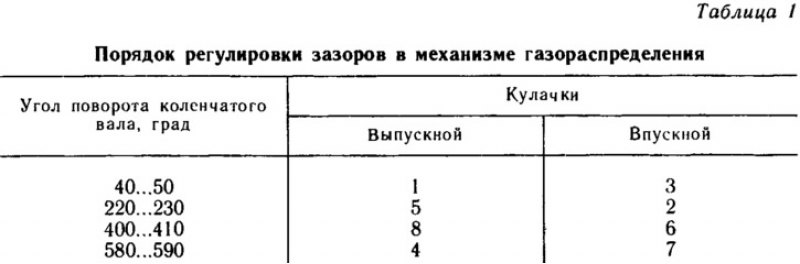

Последовательность регулировки клапанов по цилиндрам

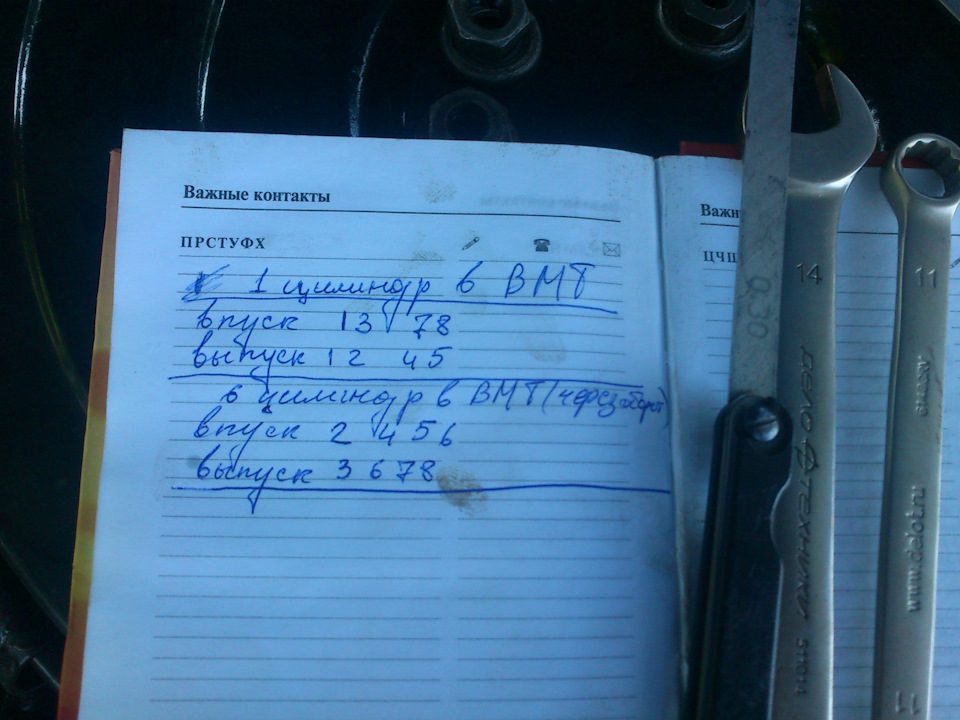

Установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия, совместив метки на шкиве коленчатого вала и крышке распределительных шестерен. Проверьте положение бегунка распределителя зажигания – он должен быть направлен на контакт первого цилиндра.

Обеспечьте холодное состояние двигателя перед началом работ. Подготовьте комплект щупов для замера зазоров: 0,25-0,30 мм – для впускных клапанов, 0,35-0,40 мм – для выпускных. Ослабьте контргайку регулировочного болта на соответствующем рычаге перед установкой щупа.

Порядок выполнения операций

- Первое положение коленвала (1 цилиндр в ВМТ):

- Цилиндр 1: регулировка обоих клапанов

- Цилиндр 2: регулировка впускного клапана

- Цилиндр 4: регулировка выпускного клапана

- Цилиндр 5: регулировка обоих клапанов

- Поверните коленчатый вал на 360° (один полный оборот) до повторного совпадения меток.

- Второе положение коленвала:

- Цилиндр 3: регулировка выпускного клапана

- Цилиндр 6: регулировка обоих клапанов

- Цилиндр 7: регулировка впускного клапана

- Цилиндр 8: регулировка обоих клапанов

Подготовка щупа к измерению зазора

Перед началом замеров тщательно очистите поверхности щупа от заводской смазки, пыли или следов коррозии. Используйте ветошь, смоченную в бензине или уайт-спирите, после чего насухо протрите измерительную часть инструмента.

Проверьте целостность пластин щупа: убедитесь в отсутствии заусенцев, деформаций и следов износа на рабочих кромках. Особое внимание уделите участкам возле цифровых обозначений толщины – именно эти зоны контактируют с клапанным механизмом.

Порядок подготовки

- Визуальный контроль: осмотрите щуп при хорошем освещении на ровной поверхности

- Калибровка:

- Совместите несколько пластин разных номиналов – стыки должны плотно прилегать без зазоров

- Проверьте точность толщиномером или микрометром при наличии сомнений

- Формирование набора: отберите пластины требуемых размеров согласно спецификации для ГАЗ-53:

Тип клапана Впускной Выпускной Номинальный зазор 0.25-0.30 мм 0.30-0.35 мм - Предварительная "прокатка": несколько раз проведите пластиной по листу бумаги для удаления микронеровностей

Важно: используйте только сертифицированные щупы с четкой гравировкой толщины. Самодельные или поврежденные пластины дают погрешность измерений.

Регулировка клапанов ГАЗ-53

Тепловой зазор между коромыслом и стержнем клапана критичен для корректной работы двигателя. Недостаточный зазор вызывает неплотное закрытие клапана, прогары и потерю компрессии. Чрезмерный зазор провоцирует стук, ускоренный износ деталей ГРМ и снижение мощности.

Проверка выполняется на холодном двигателе (15-20°C) после снятия клапанной крышки. Требуемые значения: впускные клапаны – 0.25-0.30 мм, выпускные – 0.35-0.40 мм. Инструменты: набор щупов, ключи на 17 и 13 мм, отвёртка.

Последовательность контроля зазора

Цилиндры регулируются в порядке работы: 1-5-4-2-6-3-7-8. Коленчатый вал проворачивается за пусковую рукоятку или храповик болта крепления шкива.

- Установите поршень первого цилиндра в ВМТ такта сжатия (метки на шкиве и крышке распредвала совпадают).

- Проверьте щупом зазоры у 1, 2, 4 и 6 клапанов. Щуп должен входить с лёгким сопротивлением.

- Проверните коленвал на 180° (пол-оборота), отрегулируйте следующие клапаны согласно таблице:

| Положение коленвала | Регулируемые клапаны |

|---|---|

| 0° (ВМТ 1 цил.) | 1, 2, 4, 6 |

| 180° | 3, 5, 7, 8 |

При обнаружении отклонений ослабьте контргайку регулировочного винта коромысла. Установите щуп требуемой толщины между клапаном и коромыслом, отрегулируйте винтом плотное прилегание. Зафиксируйте контргайку с одновременным удержанием винта.

Важно: после регулировки всех клапанов дважды проверните коленвал и перепроверьте зазоры. Убедитесь в свободном вращении толкателей и отсутствии заеданий в приводе.

Технология регулировки с помощью регулировочного винта

Регулировка клапанных зазоров на двигателе ГАЗ-53 осуществляется через регулировочный винт на коромысле при холодном двигателе (20°C). Операция требует строгого соблюдения тепловых зазоров: 0.25-0.30 мм для впускных и 0.30-0.35 мм для выпускных клапанов. Неправильный зазор приводит к снижению мощности, перегреву или ускоренному износу ГРМ.

Процесс выполняется последовательно по цилиндрам при положении поршня в ВМТ такта сжатия. Для фиксации настроек используется контргайка, а контроль усилия при проверке щупом – критически важный этап.

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0.25-0.30 |

| Выпускной | 0.30-0.35 |

Необходимые инструменты:

- Набор щупов 0.25-0.35 мм

- Ключ рожковый на 14 мм

- Плоская отвертка

- Торцевой ключ для проворота коленвала

Пошаговая процедура

- Снимите клапанную крышку, очистите зону регулировки от загрязнений

- Проверните коленвал ключом до совпадения меток ВМТ 1-го цилиндра

- Ослабьте контргайку регулировочного винта ключом на 14 мм

- Вставьте щуп требуемой толщины между штоком клапана и коромыслом

- Вращайте отверткой регулировочный винт до легкого зажима щупа

- Удерживая винт отверткой, затяните контргайку с усилием 35-45 Н·м

- Перепроверьте зазор: щуп должен проходить с небольшим сопротивлением

Отрегулируйте остальные клапаны по порядку работы цилиндров (1-5-4-2-6-3-7-8), проворачивая коленвал на 90° после каждой пары. После установки крышки запустите двигатель – правильная регулировка исключает металлический стук и дымление.

Фиксация контргайки после установки зазора

После точной установки теплового зазора регулировочным болтом, плотно зажмите контргайку рожковым ключом на 17 мм. Удерживайте регулировочный болт вторым ключом на 13 мм, чтобы исключить его проворачивание во время затяжки. Приложите усилие 30–40 Н·м (3–4 кгс·м), избегая смещения болта.

Немедленно проверьте зазор щупом повторно после фиксации контргайки. Если значение изменилось, ослабьте контргайку, откорректируйте положение болта и затяните снова. Повторяйте процедуру до сохранения точного зазора в пределах 0,25–0,30 мм для впускных и 0,30–0,35 мм для выпускных клапанов.

Ключевые правила фиксации

- Контроль усилием: используйте динамометрический ключ для соблюдения момента затяжки

- Парная фиксация: всегда применяйте два ключа одновременно

- Обязательная перепроверка: щуп должен проходить в зазор с лёгким защемлением

| Ошибка | Последствие |

| Отсутствие фиксации вторым ключом | Смещение регулировочного болта и сбитый зазор |

| Превышение момента затяжки | Деформация резьбы толкателя или срыв граней |

После завершения регулировки всех клапанов прокрутите коленвал на 2–3 оборота вручную и выполните финальную проверку зазоров. Убедитесь, что контргайки не допускают люфта регулировочных болтов при механическом воздействии.

Регулировка клапанов "подвижного" цилиндра

Установите поршень регулируемого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого проворачивайте коленчатый вал ключом за болт шкива до совпадения метки на шкиве с указателем ВМТ на блоке цилиндров. Убедитесь, что клапана выбранного цилиндра полностью закрыты (коромысла свободно качаются без натяга).

Проверьте щупом тепловые зазоры: для впускного клапана – 0.25–0.30 мм, для выпускного – 0.35–0.40 мм. Если зазоры не соответствуют норме, ослабьте контргайку регулировочного винта на коромысле соответствующего клапана.

Алгоритм регулировки

- Вставьте щуп требуемой толщины между пяткой коромысла и торцом клапана.

- Вращайте регулировочный винт отверткой до плотного прилегания щупа (должен перемещаться с легким защемлением).

- Зафиксируйте винт отверткой, затяните контргайку моментом 3.5–4.5 кгс·м.

- Повторно проверьте зазор щупом. При изменении – повторите регулировку.

Проворачивайте коленвал на 180° для перехода к следующему цилиндру в порядке работы двигателя (1-5-4-2-6-3-7-8). Регулируйте клапана каждого цилиндра только при его положении в ВМТ такта сжатия.

Перевод коленвала на 90 градусов: правильная техника

После регулировки первых четырех клапанов (1, 2, 7, 8 цилиндров) коленчатый вал необходимо провернуть на 90° для доступа к следующим клапанам. Это обеспечивает правильную последовательность регулировки согласно порядку работы цилиндров двигателя ГАЗ-53 (1-5-4-2-6-3-7-8).

Проворачивание выполняется только по часовой стрелке (со стороны радиатора), чтобы избежать сбоя установки фаз газораспределения. Используйте храповик пусковой рукоятки или специальный ключ на болте крепления шкива коленвала, прикладывая умеренное усилие.

Пошаговая инструкция

- Снимите все свечи зажигания для снижения компрессии.

- Найдите метку на шкиве коленвала (риска или точка).

- Совместите метку с второй по счету риской на крышке привода ГРМ (90° от ВМТ 1 цилиндра).

- Проконтролируйте положение:

- Кулачки распредвала для 5 и 4 цилиндров должны быть направлены "спинами" вверх

- Рокеры соответствующих клапанов – в свободном состоянии

Важно: Не проворачивайте вал за болт шкива генератора или вентилятора – это может повредить крепление. При сопротивлении вращению убедитесь, что КПП переведена в нейтраль.

| Положение до поворота | Положение после поворота |

|---|---|

| Метка шкива на ВМТ 1 цилиндра | Метка смещена на 1/4 оборота (90°) |

| Отрегулированы клапаны 1,2,7,8 цилиндров | Готовы к регулировке 5,4,6,3 цилиндров |

Метод замеров "на горячую" и "на холодную": особенности ГАЗ-53

Регулировка клапанов двигателя ЗМЗ-53 на ГАЗ-53 требует раздельного подхода в зависимости от температуры силового агрегата. Метод "на холодную" применяется при остывшем моторе (15-20°C), обеспечивая стабильность геометрии деталей. Метод "на горячую" выполняется при рабочей температуре (80-85°C), учитывая тепловое расширение металла.

Для ГАЗ-53 критичен точный выбор зазоров из-за алюминиевой головки блока и стальных клапанов, имеющих разный коэффициент расширения. Неверная регулировка провоцирует стук, прогар клапанов или снижение компрессии. Завод-изготовитель регламентирует отдельные значения для каждого метода.

Сравнение методов регулировки

| Параметр | "На холодную" | "На горячую" |

|---|---|---|

| Температура двигателя | 15-20°C (полное остывание) | 80-85°C (рабочий режим) |

| Зазор впускного клапана | 0.25-0.30 мм | 0.20-0.25 мм |

| Зазор выпускного клапана | 0.35-0.40 мм | 0.30-0.35 мм |

| Точность измерений | Стабильность размеров | Учет реального расширения |

| Риски | Неточность при прогреве | Ожоги, сложность доступа |

Порядок действий для обоих методов:

- Снимите клапанную крышку и воздушный фильтр

- Проверните коленвал за пусковую рукоятку до совмещения меток на шкиве

- Отрегулируйте зазоры 1, 2, 4, 6 клапанов при положении поршня 1-го цилиндра в ВМТ

- Поверните коленвал на 360°, отрегулируйте оставшиеся клапаны

- Контролируйте щупом с усилием 0.5-1 кгс

Ключевая особенность ГАЗ-53: регулировка "на горячую" требует срочного запуска мотора после сборки для проверки шумности. При "холодной" регулировке обязателен контроль зазоров после пробега 500-1000 км.

Окончательная протяжка контргаек: усилия затяжки

После точной установки теплового зазора с помощью регулировочного винта и его фиксации ключом, необходимо надежно закрепить это положение. Контргайка, накручиваемая на регулировочный винт сверху стопорной шайбы (или непосредственно, в зависимости от конструкции), при затяжке создает необходимое трение, предотвращающее самопроизвольное отворачивание винта под воздействием вибраций и тепловых циклов двигателя.

Крайне важно соблюсти правильное усилие затяжки контргайки. Недостаточное усилие не обеспечит надежную фиксацию, и регулировочный винт может провернуться, нарушив установленный зазор. Чрезмерное усилие затяжки создает риск повреждения резьбы регулировочного винта или корпуса коромысла, деформации стопорной шайбы (если она есть) или даже поломки самого коромысла.

Рекомендуемые моменты затяжки

Для двигателя ЗМЗ-53 автомобиля ГАЗ-53 стандартными являются следующие моменты затяжки контргаек:

- Контргайка регулировочного винта коромысла (М8): 3.5 - 4.5 кгс·м (34 - 44 Н·м)

- Контргайка шпильки коромысла (М10): 6.5 - 8.5 кгс·м (64 - 83 Н·м)

Для удобства сравнения:

| Элемент | Резьба | Момент затяжки (кгс·м) | Момент затяжки (Н·м) |

|---|---|---|---|

| Контргайка регулировочного винта | М8 | 3.5 - 4.5 | 34 - 44 |

| Контргайка шпильки коромысла | М10 | 6.5 - 8.5 | 64 - 83 |

Порядок выполнения протяжки:

- Надежно зафиксируйте регулировочный винт от проворачивания с помощью ключа или отвертки, вставленной в его шлиц.

- Накрутите контргайку на регулировочный винт до упора в стопорную шайбу (или корпус коромысла).

- Используя динамометрический ключ с подходящей головкой, затяните контргайку до значения, указанного в таблице выше. Прилагайте усилие строго по оси резьбы.

- Обязательно перепроверьте тепловой зазор щупом после затяжки контргайки. В некоторых случаях гайка может слегка сдвинуть винт при затяжке. Если зазор изменился, ослабьте контргайку, откорректируйте зазор и повторите затяжку с контролем момента.

Использование динамометрического ключа является обязательным условием для правильной и долговечной регулировки. Применение обычного ключа "на глаз" неизбежно приводит либо к недотяжке, либо к перетяжке со всеми вытекающими негативными последствиями.

Проверка корректности регулировки повторным замером

После завершения регулировки тепловых зазоров клапанов двигателя ГАЗ-53 немедленно выполните повторный замер всех параметров в той же последовательности. Используйте тот же набор щупов и методику, что применялись при основной регулировке, чтобы исключить погрешности инструмента.

Особое внимание уделите клапанам, которые при первичной настройке демонстрировали значительные отклонения от нормы 0,25-0,30 мм (для холодного двигателя). Проверьте их зазоры минимум дважды, убедившись в отсутствии закусывания щупа между коромыслом и стержнем клапана.

Критерии правильной регулировки

Регулировка считается успешной при соблюдении условий:

- Расхождение между первым и повторным замером не превышает 0,02 мм

- Все зазоры находятся в диапазоне 0,25-0,30 мм

- Щуп перемещается с лёгким сопротивлением, но без заклинивания

При обнаружении отклонений более чем на 0,05 мм от номинала проведите полную перерегулировку проблемной группы клапанов. Не пытайтесь компенсировать ошибку частичным подтягиванием контргайки – это нарушит установленный зазор.

| Ситуация | Действие |

|---|---|

| Зазор выше нормы | Ослабьте контргайку, уменьшите зазор регулировочным винтом |

| Зазор ниже нормы | Ослабьте контргайку, увеличьте зазор регулировочным винтом |

| Нестабильные показания | Проверьте износ толкателя, коромысла или клапанного механизма |

Визуальный осмотр толкателей и стаканов клапанов

Проверьте состояние рабочих поверхностей толкателей клапанов. Убедитесь в отсутствии глубоких задиров, царапин или выкрашивания металла на пятке толкателя, контактирующей с кулачком распредвала. Наличие таких дефектов указывает на износ или недостаточную смазку узла.

Осмотрите боковые стенки стаканов клапанов на предмет продольных рисок или задиров. Обязательно проверьте целостность посадочных мест стаканов в головке блока – трещины или сколы в этой зоне недопустимы. Особое внимание уделите участкам возле стопорных канавок.

Ключевые параметры при оценке состояния

- Люфт стакана в направляющей: покачивание пальцем должно отсутствовать

- Радиальный износ: максимально допустимый зазор между стаканом и направляющей – 0,1 мм

- Выработка на юбке стакана: конусность более 0,02 мм требует замены

Обязательно проверьте состояние возвратных пружин толкателей – отсутствие деформации витков и коррозии металла. Сопрягаемые поверхности стакана и толкателя должны быть чистыми, без задиров или коррозионных пятен, влияющих на свободное перемещение.

| Дефект | Последствия |

| Задиры на толкателе | Заедание в стакане, нарушение теплового зазора |

| Трещины стакана | Разрушение узла, падение компрессии |

| Износ направляющей | Перекос клапана, утечка масла в камеру сгорания |

При обнаружении дефектов компоненты подлежат обязательной замене. Не пытайтесь шлифовать повреждённые поверхности – это нарушит геометрию и приведёт к ускоренному износу.

Притирка клапанов (если необходимо): краткая методика

Притирка требуется при наличии локальных неплотностей на рабочих фасках клапанов или седел, выявленных после визуального осмотра или проверки герметичности. Процедура устраняет мелкие дефекты и обеспечивает идеальное прилегание сопрягаемых поверхностей.

Перед началом убедитесь в отсутствии глубоких выработок, сколов и коробления на фасках. При серьёзных повреждениях требуется механическая обработка или замена компонентов. Подготовьте притирочную пасту двух градаций: грубую (для первичной обработки) и тонкую (для финишной доводки).

Последовательность выполнения работ

- Нанесите слой грубой пасты на фаску клапана равномерным тонким слоем.

- Установите клапан в направляющую втулку. Прижмите его к седлу с умеренным усилием, вращая клапан в обе стороны специальной притирочной дрелью или присоской.

- Периодически приподнимайте клапан для перераспределения пасты. Длительность этапа – до образования сплошной матовой полосы на фасках клапана и седла.

- Удалите остатки грубой пасты керосином. Повторите процедуру с мелкозернистой пастой до появления равномерной узкой блестящей кромки шириной 1,5–2 мм.

После финишной притирки тщательно промойте детали бензином или растворителем для полного удаления абразива. Проверьте герметичность: заполните камеру сгорания керосином и убедитесь в отсутствии течи через сопряжение в течение 3–5 минут.

Обратная установка клапанной крышки

Тщательно очистите привалочные поверхности ГБЦ и клапанной крышки от остатков старой прокладки, масла и грязи металлической щёткой или ветошью. Проверьте целостность новой паронитовой прокладки, при необходимости смажьте её тонким слоем герметика по периметру.

Аккуратно установите прокладку в паз крышки, обеспечивая равномерное прилегание без перекосов. Совместите крышку с монтажными шпильками на головке блока цилиндров, контролируя правильную посадку прокладки по всему контуру.

Затяжка креплений

Выполняйте затяжку гаек крест-накрест в 2 этапа:

- Предварительно затяните все гайки моментом 2-4 Н·м пальцевым ключом

- Окончательно дотяните динамометрическим ключом до 9-12 Н·м (порядок: центральные → крайние)

Проверьте отсутствие зазоров между крышкой и ГБЦ по всему периметру. Убедитесь, что крышка не контактирует с тягами привода клапанов или тросами.

| Этап | Момент затяжки | Инструмент |

|---|---|---|

| Предварительная | 2-4 Н·м | Пальцевой ключ |

| Финишная | 9-12 Н·м | Динамометрический ключ |

Замена уплотнений крышки клапанов для устранения течи масла

Течь масла через уплотнения крышки клапанного механизма ГАЗ-53 возникает из-за деформации или растрескивания резиновых прокладок под воздействием температур и вибраций. Негерметичность приводит к загрязнению двигателя, снижению уровня масла и риску возгорания при попадании на выпускной коллектор.

Для замены потребуется комплект новых резиновых уплотнителей крышки (обычно 4 шт.), ветошь, очиститель карбюратора или бензин, набор гаечных ключей. Работы выполняются на остывшем двигателе для исключения ожогов и деформации деталей.

Последовательность работ

- Отключите минусовую клемму аккумулятора

- Демонтируйте воздушный фильтр для доступа к крышке

- Выкрутите гайки крепления крышки (8 шт.) крестовой отверткой или ключом на 8 мм

- Снимите крышку, аккуратно поддев её шпателем при залипании

- Извлеките старые уплотнения из пазов крышки и блока цилиндров

Подготовка поверхностей: Обезжирьте посадочные места на блоке и крышке очистителем. Удалите остатки масла и грязи ветошью. Убедитесь в отсутствии задиров и деформаций прилегающих плоскостей.

| Этап контроля | Критерий |

|---|---|

| Посадочные пазы | Чистые, без остатков резины |

| Новые уплотнения | Мягкие, без трещин (смазать моторным маслом) |

| Расположение | Прокладки полностью утоплены в канавки |

- Установите новые уплотнения в пазы крышки, равномерно утапливая резину

- Нанесите тонкий слой герметика только на стыки угловых прокладок

- Прижмите крышку к блоку, совместив монтажные отверстия

- Затяните гайки крест-накрест с моментом 3-5 Н·м (ключ-динамометр)

- Соберите воздушный фильтр, подключите АКБ

После запуска двигателя проверьте отсутствие протечек в течение 10-15 минут на разных режимах работы. Перетяжка гаек вызывает коробление крышки и повторную течь – соблюдайте момент затяжки.

Проверка уровня моторного масла после сборки

Убедитесь, что автомобиль стоит на ровной горизонтальной поверхности, а двигатель заглушен не менее 5-10 минут для стекания масла в поддон. Извлеките масляный щуп из направляющей трубки в блоке цилиндров, тщательно протрите его чистой ветошью без ворса.

Повторно погрузите щуп в трубку до упора, затем извлеките для визуальной оценки. Правильный уровень должен находиться строго между метками "MIN" и "MAX" на измерительном стержне. Избегайте касания щупом стенок трубки при извлечении.

Корректировка уровня

При недостатке масла доливайте жидкость малыми порциями через заливную горловину на клапанной крышке, используя воронку с сетчатым фильтром. После каждой доливки выжидайте 2-3 минуты и перепроверяйте щупом. Для слива излишков используйте сливную пробку поддона картера.

Критичные последствия некорректного уровня:

- Ниже MIN → масляное голодание → ускоренный износ вкладышей коленвала

- Выше MAX → вспенивание → падение давления в системе → закоксовывание колец

| Марка масла | Объем системы (л) | Допустимое отклонение |

|---|---|---|

| M-10Г2к | 7.0 | ±0.25 л |

| M-8Г2к | 7.0 | ±0.25 л |

Запуск двигателя: контроль посторонних шумов

При запуске двигателя ГАЗ-53 внимательно прослушайте звуковую картину работы силового агрегата. Посторонние шумы – первый индикатор проблем с клапанным механизмом, кривошипно-шатунной группой или навесным оборудованием. Игнорирование этих сигналов приводит к ускоренному износу деталей и дорогостоящему ремонту.

Особое внимание уделите характеру звуков: металлический стук, свист или скрежет имеют разную природу. Регулировка клапанов часто устраняет высокочастотные щелчки, но глухие удары требуют проверки шатунных вкладышей, а визг свидетельствует о неисправностях в системе привода навесных агрегатов.

Диагностика шумов при запуске

| Тип шума | Возможная причина | Проверка |

|---|---|---|

| Металлический стук в такт оборотам | Увеличенный тепловой зазор клапанов | Замер щупом 0.25-0.30 мм на холодном двигателе |

| Глухие удары при запуске | Износ вкладышей коленвала/шатунов | Проверка давления масла, стетоскопом на нижнем блоке |

| Продолжительный свист | Проскальзывание ремня генератора | Визуальный осмотр натяжения, следы износа на ремне |

| Прерывистый скрежет | Неисправность помпы или подшипника распредвала | Диагностика стетоскопом в зоне передней крышки ГРМ |

Критические действия при обнаружении шумов:

- Немедленно заглушите двигатель при появлении глухих "стуков шатуна"

- При свисте ремней проверьте их натяжение до следующего запуска

- Металлический клапанный стук допускает движение к месту ремонта на малых оборотах

Помните: шумы на холодном двигателе после регулировки клапанов часто исчезают в течение 2-3 минут прогрева. Стойкие звуки требуют повторной проверки зазоров или углубленной диагностики смежных систем.

Диагностика герметичности клапанов на работающем моторе

Проверка герметичности клапанов без разборки двигателя осуществляется на прогретом до рабочей температуры моторе. Основной метод – анализ компрессии в цилиндрах с помощью компрессометра, который вкручивается вместо свечей зажигания. Коленчатый вал проворачивают стартером при полностью открытых дроссельной и воздушной заслонках, фиксируя максимальное давление для каждого цилиндра.

Значительное отклонение показателей (более 1-2 атм между цилиндрами или ниже 6-7 атм для ГАЗ-53) указывает на проблемы. Низкая компрессия в одном цилиндре может свидетельствовать о неплотном прилегании клапанов, прогаре тарелки или износе направляющих втулок. Для точной локализации неисправности через свечное отверстие подают сжатый воздух (3-4 атм) при положении поршня в ВМТ такта сжатия.

Интерпретация признаков при пневмотесте

- Шипение во впускном коллекторе – неплотность впускного клапана.

- Шум в глушителе – утечка через выпускной клапан.

- Пузырьки воздуха в расширительном бачке или падение уровня ОЖ – трещина в ГБЦ или прогоревшая прокладка.

- Воздух из соседнего свечного отверстия – повреждение поршня или колец.

| Симптом при работе двигателя | Вероятная причина |

|---|---|

| Хлопки во впускной/выпускной тракт | Прогар клапана, зависание в направляющей |

| Неустойчивый холостой ход, троение | Потеря компрессии в одном цилиндре |

| Снижение мощности, черный дым | Комплексная разгерметизация нескольких клапанов |

Список источников

Регулировка клапанов двигателя ЗМЗ-53 на грузовых автомобилях ГАЗ-53 – критически важная процедура для обеспечения стабильной работы силового агрегата. От точности выполнения этой операции напрямую зависят мощность двигателя, топливная экономичность и предотвращение преждевременного износа деталей газораспределительного механизма.

Для корректного выполнения регулировочных работ необходимо руководствоваться проверенными техническими материалами, учитывающими специфику конструкции двигателя и установленные заводом-изготовителем параметры. Ниже представлены авторитетные источники информации по данной теме.

Официальная техническая документация

- Заводское руководство по ремонту и техническому обслуживанию автомобилей ГАЗ-53

- Инструкция по эксплуатации двигателя ЗМЗ-53 (ЗМЗ-511, ЗМЗ-5234)

- Технические бюллетени Горьковского автомобильного завода (ГАЗ)

Специализированная литература

- Книга "Устройство и техническое обслуживание грузовых автомобилей ГАЗ-53" (автор Певзнер Я.В.)

- Практическое пособие "Ремонт двигателей ЗМЗ" (издательство "Транспорт")

- Справочник "Системы газораспределения отечественных автомобильных двигателей"

Периодические издания и методические материалы

- Статьи из журналов "Грузовик Пресс" и "Авторемонт" по обслуживанию классических грузовиков

- Учебные пособия по техническому обслуживанию автотранспорта для профильных учебных заведений

- Рабочие тетради по слесарному делу для автотранспортных предприятий (раздел "ДВС")