Регулировка клапанов на Ладе Калина - руководство и рекомендации

Статья обновлена: 01.03.2026

Точная регулировка клапанов двигателя – обязательная процедура для поддержания оптимальной работы силового агрегата Лада Калина.

Своевременное и правильное выполнение этой операции предотвращает повышенный шум, потерю мощности, увеличенный расход топлива и преждевременный износ деталей газораспределительного механизма.

Данная статья содержит детальную пошаговую инструкцию по самостоятельной регулировке зазоров клапанов на двигателях Калины, а также практические рекомендации от опытных автомехаников для гарантии точного результата.

Подготовка рабочего места и автомобиля

Установите автомобиль на ровную твердую поверхность, затяните стояночный тормоз до упора и подложите противооткатные башмаки под задние колеса. Откройте капот и зафиксируйте его надежной штангой, исключая риск самопроизвольного закрытия во время работ.

Соберите необходимый инструмент: комплект рожковых ключей (8, 10, 13 мм), торцовую головку на 10 мм с трещоткой, набор щупов толщиной 0.15-0.40 мм, чистую ветошь, герметик для клапанной крышки и перчатки. Подготовьте емкость для слива масла при случайном попадании в свечные колодцы.

Последовательность действий

- Отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания.

- Демонтируйте пластмассовый декоративный кожух двигателя (при наличии), открутив крепежные гайки ключом на 10 мм.

- Снимите корпус воздушного фильтра:

- Ослабьте хомут впускного патрубка

- Отсоедините разъем датчика массового расхода воздуха

- Выкрутите три гайки крепления ключом на 10 мм

- Очистите поверхность клапанной крышки от грязи ветошью, уделяя внимание зоне вокруг свечных колодцев.

- Выкрутите 6 гаек крепления крышки головки блока цилиндров ключом на 10 мм в последовательности от периферии к центру.

- Аккуратно снимите клапанную крышку, избегая деформации прокладки. Прилипшую прокладку аккуратно подденьте пластиковым шпателем.

| Параметр | Требование |

|---|---|

| Температура двигателя | Холодный (20-25°C) |

| Допустимый уклон площадки | Не более 3° |

| Очистка зоны работ | Обязательна (пыль/песок вызывают износ) |

Проверьте чистоту привалочных поверхностей ГБЦ и крышки. Остатки старого герметика удалите без царапин металла. Важно: запрещено запускать двигатель при снятой клапанной крышке!

Снятие пластмассового кожуха двигателя

Отключите массу аккумулятора, сняв минусовую клемму для предотвращения короткого замыкания. Убедитесь, что двигатель полностью остыл – пластиковые крепления деформируются от нагрева.

Визуально определите тип креплений кожуха: на Калине чаще встречаются резиновые подушки (4 шт.) или комбинация с пластиковыми защёлками. Осмотрите периметр детали на предмет скрытых фиксаторов.

Последовательность демонтажа

- Снимите гофру воздуховода с корпуса воздушного фильтра, отсоединив хомуты отверткой.

- Аккуратно подденьте плоской отверткой центральную декоративную накладку (при наличии), начиная с передней части.

- Потяните кожух строго вверх за края, равномерно вытягивая резиновые втулки из посадочных стаканов.

- При сопротивлении проверьте незаметные фиксаторы у ветрового стекла – нажмите на язычки отверткой.

Критические моменты:

- Не прилагайте силу к тонким участкам возле маслозаливной горловины – пластик хрупкий.

- При заклинивании втулок смажьте их WD-40, но избегайте попадания на ремень ГРМ.

- Сразу закройте открытые патрубки чистой ветошью от пыли.

| Тип крепления | Особенности снятия |

| Резиновые втулки (4 шт.) | Раскачивание из стороны в сторону при подъеме |

| Пластиковые защёлки | Нажатие на фиксаторы плоскогубцами через ткань |

| Комбинированный | Сначала отстегнуть защёлки, потом вытянуть втулки |

Демонтаж воздушного фильтра в сборе

Отожмите фиксаторы крепления крышки корпуса воздушного фильтра с обеих сторон. Приподнимите крышку, освобождая ее от резиновых уплотнителей на корпусе, после чего полностью снимите элемент. Проверьте состояние резиновых уплотнений на крышке – при наличии трещин или деформаций деталь требует замены.

Ослабьте хомут крепления гофрированного патрубка на дроссельном узле с помощью крестовой отвертки или торцевого ключа. Аккуратно снимите патрубок с фланца дросселя, избегая резких движений – старые резиновые соединения могут быть "прикипевшими". Отключите разъем датчика массового расхода воздуха (ДМРВ), нажав на пластиковый фиксатор.

Отсоединение корпуса

- Выкрутите три гайки крепления корпуса к кузову ключом на 10 мм

- Приподнимите корпус фильтра вверх для освобождения резиновых подушек-держателей

- Извлеките корпус из подкапотного пространства вместе с гофрой

Важно: Закройте открытый патрубок дроссельной заслонки чистой ветошью для предотвращения попадания пыли и инородных предметов в двигатель во время дальнейших работ.

Отключение катушек зажигания и проводов

Перед началом регулировки клапанов необходимо обесточить систему зажигания для предотвращения случайного запуска двигателя. Это критически важный этап безопасности, игнорирование которого может привести к электротравме или повреждению электрооборудования автомобиля.

Двигатель должен быть полностью остывшим, а зажигание – выключенным. Убедитесь, что ключ извлечён из замка зажигания. Все работы выполняются только на холодном двигателе (температура 20-30°C), так как тепловое расширение элементов ГРМ влияет на зазоры.

Порядок отключения элементов системы зажигания

Отсоединение катушек зажигания:

- Найдите модуль катушек зажигания, расположенный в центре клапанной крышки двигателя.

- Аккуратно нажмите на фиксатор разъёма питающего провода каждой катушки (всего 4 катушки для 16-клапанного двигателя).

- Потяните разъём вверх, удерживая фиксатор. Не дёргайте за провода – только за корпус коннектора!

Демонтаж высоковольтных проводов:

- Запомните или сфотографируйте схему подключения проводов к свечам и катушкам

- Беритесь только за резиновые колпачки проводов. Резкие рывки запрещены

- Проворачивайте колпачок вокруг оси при снятии, чтобы не повредить контакт

| Элемент | Тип крепления | Особенности |

|---|---|---|

| Разъём катушки | Пластиковый фиксатор | Требует равномерного нажатия с двух сторон |

| ВВ-провод | Резиновый колпачок | Запрещено тянуть за проводник |

Важно: Отключённые провода и разъёмы разместите так, чтобы они не касались металлических частей двигателя. При длительном простое смажьте резиновые колпачки силиконовой смазкой перед обратной установкой для сохранения эластичности.

Снятие защитной крышки ремня ГРМ

Отключите минусовую клемму аккумуляторной батареи для предотвращения случайного запуска двигателя и короткого замыкания. Убедитесь, что ключ зажигания извлечен из замка.

Демонтируйте корпус воздушного фильтра, отжав фиксаторы хомутов на гофре впускного патрубка и отсоединив разъем датчика массового расхода воздуха. Снимите крепежные гайки с кузова и аккуратно выньте узел в сборе.

Последовательность действий

- Ослабьте ключом на 10 болты крепления передней части верхней крышки (расположены по периметру).

- Снимите резиновый патрубок системы вентиляции картера с клапанной крышки, аккуратно поддев отверткой место соединения.

- Открутите гайки крепления кронштейна троса газа (ключ на 13) и отведите узел в сторону без отсоединения тросика.

- Выверните три винта (ключ TORX T30), фиксирующие заднюю секцию крышки ГРМ возле клапанной крышки.

- Снимите пластиковую накладку двигателя, приложив усилие вверх для расфиксации резиновых подушек.

- Аккуратно потяните верхнюю крышку ГРМ вверх, освобождая ее из пазов на нижней части корпуса.

Проверьте целостность фиксаторов и уплотнителей крышки перед установкой обратно. Загрязненные посадочные места очистите ветошью для обеспечения герметичности.

| Ключевые точки контроля | Рекомендации |

| Патрубок вентиляции | Не допускайте перегибов резинового элемента при монтаже |

| Крепежные болты | Складывайте в отдельную емкость во избежание потери |

| Пластиковые фиксаторы | Применяйте равномерное усилие, не деформируя крепления |

Фиксация положения коленчатого вала

Фиксация коленчатого вала в строго определенном положении является фундаментальным условием для правильной регулировки тепловых зазоров клапанов. На двигателе 8 клапанов Лады Калины это положение соответствует верхней мертвой точке (ВМТ) такта сжатия в первом цилиндре. Только в этой позиции оба клапана первого цилиндра полностью закрыты, а кулачки распределительного вала обращены тыльной стороной (байпасной зоной) к толкателям клапанов, что и позволяет измерить зазор.

Перед началом работ убедитесь, что автомобиль стоит на ровной поверхности с включенной передачей (или на ручном тормозе), а аккумуляторная батарея отсоединена. Тщательно очистите зону вокруг шкива коленвала и крышки привода ГРМ от грязи и масла – это необходимо для точного визуального определения меток.

Последовательность установки коленчатого вала в положение ВМТ 1-го цилиндра

- Снимите декоративную пластиковую крышку двигателя (если установлена) и защитный кожух ремня ГРМ (пластиковый или металлический верхний кожух). Это обеспечит доступ к шкиву коленвала и меткам на крышке привода ГРМ.

- Найдите специальный болт на шкиве коленчатого вала. Используйте торцевой ключ (обычно на 17 или 19 мм) и головку с удлинителем. Ни в коем случае не пытайтесь проворачивать двигатель за болт крепления шкива генератора или за любой другой болт, кроме центрального болта шкива коленвала!

- Медленно проворачивайте коленчатый вал по часовой стрелке (направление нормального вращения двигателя). Внимательно наблюдайте за движением поршня первого цилиндра через свечное отверстие (можно использовать простой щуп или отвертку) или за положением меток.

- Доведите коленвал до положения, когда метка на шкиве коленчатого вала совместится с установочной меткой (точкой, треугольным выступом или риской) на крышке привода ГРМ.

- Метка на шкиве коленвала: Как правило, это специальный прилив, выступ или четко нанесенная риска на задней (обращенной к двигателю) стороне шкива.

- Метка на крышке привода ГРМ: Находится на металлической крышке блока, обычно в районе нижней ее части, напротив шкива коленвала. Чаще всего это отлитая точка, треугольник или короткая вертикальная риска.

- Точно совместите метки. Они должны находиться строго напротив друг друга. Для точности можно использовать маркер или мел, чтобы подчеркнуть метки, если они плохо видны.

Критически важно: После совмещения меток коленчатого вала ни в коем случае не проворачивайте двигатель ни вперед, ни назад. Любое смещение валов из этого положения сделает регулировку клапанов некорректной и потенциально опасной для двигателя. Если вы случайно сдвинули вал, необходимо снова медленно провернуть его по часовой стрелке до точного совпадения меток.

Определение поршня ВМТ первого цилиндра

Перед регулировкой клапанов необходимо установить поршень первого цилиндра в верхнюю мёртвую точку (ВМТ) такта сжатия. В этом положении оба клапана цилиндра полностью закрыты, что позволяет точно измерить тепловые зазоры. Ошибка в определении ВМТ приведёт к некорректным замерам и нарушению работы двигателя.

Первый цилиндр на двигателях Lada Kalina расположен со стороны ремня ГРМ. Для поиска ВМТ потребуется доступ к шкивам и маховику. Убедитесь, что автомобиль стоит на ручнике, а рычаг КПП в нейтральном положении.

Пошаговая процедура

- Снимите декоративную крышку двигателя, открутив крепёжные гайки ключом на 10 мм.

- Демонтируйте кожух ремня ГРМ:

- Выкрутите 3 болта крепления верхней пластиковой крышки

- Снимите защитный резиновый чехол со шкива коленвала

- Проворачивайте коленвал за болт шкива (ключ на 19 мм) по часовой стрелке до совпадения меток:

Элемент Расположение метки Шкив распредвала Риска должна совпасть с приливом на задней крышке ГРМ Шкив коленвала Отметка напротив треугольного выступа на масляном насосе - Проверьте положение кулачков распредвала:

- Для 1-го цилиндра кулачки должны быть направлены "рогами" вверх

- Зазоры между толкателями и кулачками - максимальные

- Дополнительная проверка через смотровое окно:

- Открутите резиновую заглушку в картере сцепления

- Фонариком убедитесь, что метка "0" на маховике совпала с указателем

Важно: Запрещено проворачивать коленвал против часовой стрелки! При сбитых метках сделайте 2 полных оборота и повторно совместите риски. После установки ВМТ зафиксируйте коленвал, вставив металлический штырь через отверстие в кронштейне.

Подготовка щупов для замеров зазоров

Перед замерами убедитесь в чистоте и исправности щупового набора. Каждый щуп представляет собой стальную полосу с точной калиброванной толщиной, обозначенной на поверхности. Протрите рабочие поверхности всех щупов безворсовой ветошью, смоченной в бензине или WD-40, для удаления загрязнений и следов масла.

Подготовьте набор с диапазоном толщин 0.05–0.50 мм с шагом 0.01–0.05 мм. Для впускных клапанов Калины (зазор 0.20 мм) и выпускных (0.35 мм) потребуются щупы 0.20, 0.35 мм и смежные размеры (например, 0.18/0.22 мм и 0.33/0.37 мм) для точного определения допустимого отклонения.

Контроль состояния щупов

- Проверьте щупы на деформации: приложите к стеклу – зазор или просвет недопустимы.

- Осмотрите кромки: заусенцы, вмятины или коррозия требуют замены щупа.

- Убедитесь в отсутствии изгиба – положите щуп на ровную поверхность ребром.

Важно: Замеры проводятся только сухими щупами. Попадание масла между щупом и коромыслом искажает результат.

| Тип клапана | Номинальный зазор | Рекомендуемые щупы для проверки |

|---|---|---|

| Впускной | 0.20 мм | 0.18 мм, 0.20 мм, 0.22 мм |

| Выпускной | 0.35 мм | 0.33 мм, 0.35 мм, 0.37 мм |

При использовании щупов с комбинированными пластинами (например, 0.15+0.05 мм) суммируйте значения аккуратно, без перекоса слоёв. Храните набор в защитном чехле для предотвращения повреждений.

Откручивание гаек крепления клапанной крышки

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры – это исключит деформацию деталей и риски ожогов. Подготовьте чистую ветошь для возможной уборки остатков масла вокруг крышки.

Внимательно осмотрите расположение гаек крепления: на двигателях Лады Калины их обычно шесть. Запомните или сфотографируйте положение высоковольтных проводов (если установлены) и шланчиков, чтобы вернуть их на место без ошибок.

Порядок демонтажа

- Снимите декоративную пластмассовую крышку двигателя (при наличии), потянув её вверх. Она фиксируется резиновыми втулками.

- Отсоедините разъём датчика положения дроссельной заслонки (ДПДЗ), нажав на фиксатор. Аккуратно отведите жгут проводов в сторону от крышки.

- Ослабляйте гайки крепления клапанной крышки крест-накрест, используя торцевой ключ на 10 мм или головку с удлинителем. Не снимайте их полностью сразу!

- Повторите проход по гайкам в том же порядке, теперь выкручивая их до конца. Сложите гайки и шайбы в ёмкость, чтобы не потерять.

- Слегка подденьте крышку отвёрткой с широким жалом в месте предусмотренных выемок. Если она прикипела – аккуратно постучите рукояткой отвёртки по периметру.

- Поднимите крышку строго вверх, стараясь не повредить привалочную плоскость на головке блока цилиндров. Отложите её в сторону.

Важные нюансы:

- Не применяйте грубую силу – резьба на шпильках алюминиевая и легко повреждается.

- Проверьте состояние резиновых уплотнительных шайб под гайками. Треснувшие или задубевшие подлежат замене.

- Накройте открытый механизм ГРМ чистой тканью сразу после снятия крышки для защиты от пыли.

| Типовая проблема | Решение |

|---|---|

| Гайка проворачивается, но не откручивается | Аккуратно поддеть шайбу отвёрткой, смазать резьбу WD-40 |

| Масло в свечных колодцах после снятия | Удалить ветошью, проверить целостность колпачков сальников клапанов |

Аккуратное снятие клапанной крышки

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры – это предотвратит деформацию деталей и ожоги. Подготовьте чистую ветошь для защиты впускного тракта от случайного попадания посторонних предметов.

Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы. Снимите пластмассовый декоративный кожух двигателя (если установлен), открутив крепежные гайки или выкрутив винты крепления. Аккуратно снимите разъемы датчиков и шланги вентиляции картера, препятствующие демонтажу.

Последовательность демонтажа

- Ослабьте хомуты крепления воздуховода на корпусе воздушного фильтра и дроссельном узле.

- Снимите гофрированный воздуховод, аккуратно покачивая его для освобождения от патрубков.

- Отключите разъемы катушек зажигания и штекер датчика положения распредвала.

- Выкрутите 4-6 гаек (в зависимости от модели двигателя) крепления клапанной крышки с помощью головки на 10 мм.

Важно: Не используйте ударные инструменты – резьба алюминиевых шпилек легко повреждается. Запомните расположение резиновых шайб под гайками – их потеря приведет к разгерметизации.

| Тип двигателя | Количество гаек | Особенности |

|---|---|---|

| 11183 (8 клапанов) | 6 шт | Гайки с капроновыми вставками |

| 21126/21127 (16 клапанов) | 4 шт | Требуется демонтаж кронштейна дросселя |

Поддевайте крышку пластиковой монтажкой в местах штатных выступов, избегая рычагов на краях. Прилипший уплотнитель аккуратно отсоедините ножом, держа лезвие параллельно плоскости. Немедленно закройте открытую ГБЦ чистой тканью для защиты от пыли.

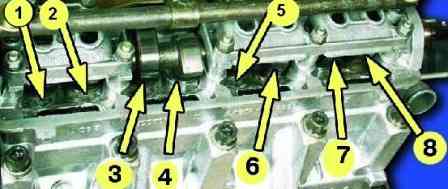

Проверка текущих зазоров первого цилиндра

Установите поршень первого цилиндра в верхнюю мертвую точку такта сжатия. Для этого совместите метку на шкиве коленвала с треугольным выступом на крышке масляного насоса, одновременно убедившись, что кулачки распредвала обоих клапанов первого цилиндра смотрят в противоположные стороны от толкателей ("развал").

Зафиксируйте коленчатый вал от проворачивания, вставив отвертку в отверстие зубчатого венца маховика через лючок в картере сцепления. Используйте набор щупов для замера зазоров между кулачками распредвала и регулировочными шайбами клапанов.

Последовательность измерений

- Выберите щуп, соответствующий номинальному зазору (0.20 мм для впускного, 0.35 мм для выпускного)

- Вставьте щуп между тыльной стороной кулачка и рабочей поверхностью шайбы

- Проверьте усилие при извлечении: правильный зазор дает легкое протягивание с ощутимым сопротивлением

- Повторите замер для второго клапана цилиндра

Критические нюансы:

- Измеряйте только холодный двигатель (15-20°C)

- Держите щуп строго параллельно шайбе без перекосов

- При сомнениях проверяйте зазор щупами соседних размеров (±0.05 мм)

| Тип клапана | Нормальный зазор | Допуск |

| Впускной | 0.20 мм | ±0.05 мм |

| Выпускной | 0.35 мм | ±0.05 мм |

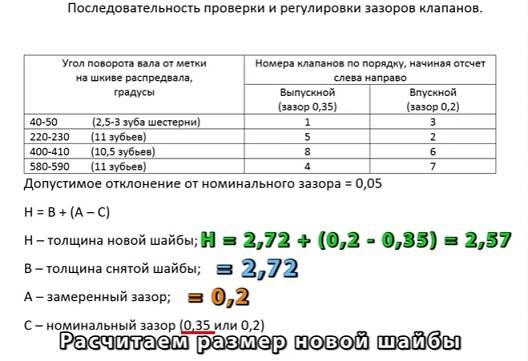

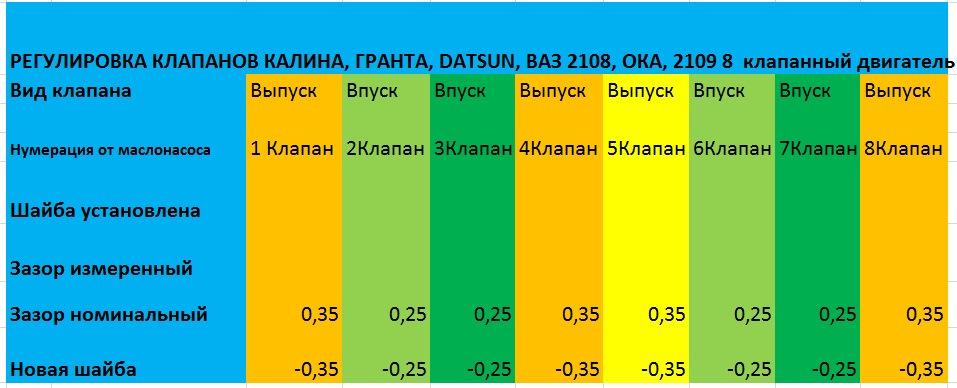

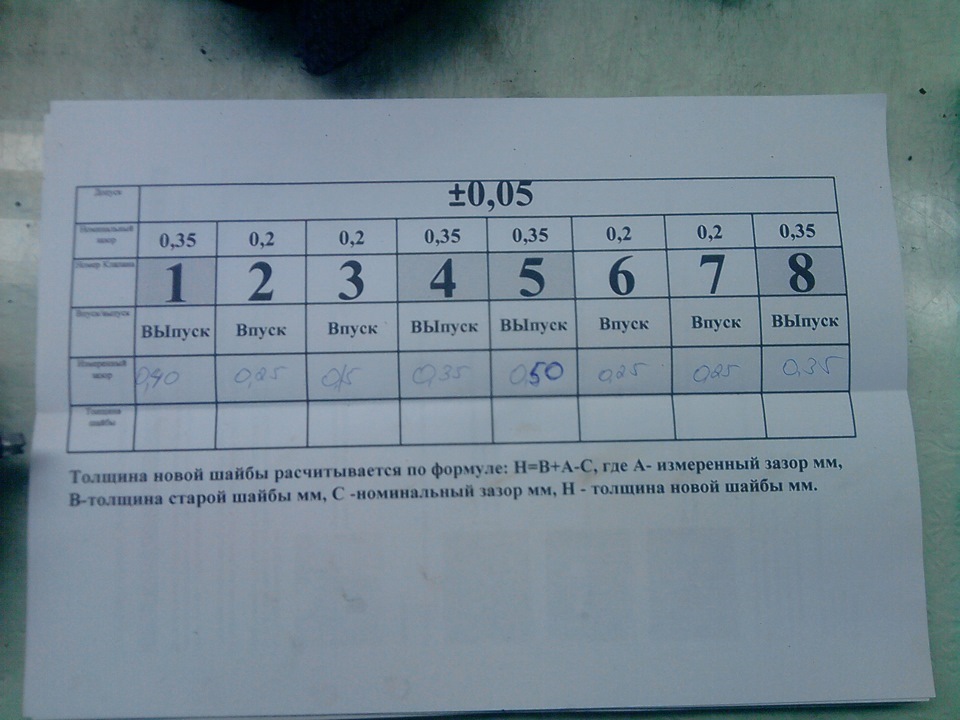

Расчет требуемой толщины регулировочных шайб

После измерения тепловых зазоров щупом и демонтажа кулачков распредвала извлеките старые регулировочные шайбы микрометром. Зафиксируйте их точную толщину (В) и измеренный зазор (А) для каждого клапана отдельно. Номинальные значения зазоров для двигателя Калины: впускные клапаны – 0.20 мм, выпускные – 0.35 мм.

Используйте формулу: H = B + (A – C), где H – искомая толщина новой шайбы, B – толщина старой шайбы, A – фактический зазор, C – номинальный зазор. Пример: при замере выпускного клапана A=0.40 мм, B=3.25 мм, C=0.35 мм. Расчет: H = 3.25 + (0.40 – 0.35) = 3.30 мм.

Практические нюансы расчета

Учитывайте особенности:

- Шайбы имеют шаг толщины 0.05 мм (маркировка нанесена лазером).

- При отрицательном значении (A – C) толщина новой шайбы уменьшается.

- Если результат не совпадает со стандартным рядом (3.00–4.50 мм), выбирайте ближайшее меньшее значение для выпускных клапанов и ближайшее большее – для впускных.

| Параметр | Впускные клапаны | Выпускные клапаны |

|---|---|---|

| Номинальный зазор (С) | 0.20 мм | 0.35 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

| Стратегия выбора шайбы | Ближайшая большая | Ближайшая меньшая |

После установки новых шайб обязательна повторная проверка зазоров. Специалисты рекомендуют:

- Рассчитывать каждый клапан индивидуально – износ может отличаться.

- Использовать шайбы с маркировкой – ручной замер микрометром точнее.

- При большом отклонении (более 0.1 мм) перепроверять замеры – возможна ошибка позиционирования ВМТ.

Установите приспособление на толкатель клапана, совместив его захваты с проточками на детали. Проконтролируйте плотность прилегания опорных поверхностей к головке блока цилиндров.

Проверните коленчатый вал ключом за болт крепления шкива до положения, когда кулачок распредвала обращен вверх от толкателя. Зафиксируйте положение шестерен механизмом блокировки или метками.

Извлечение регулировочных шайб специальным приспособлением

- Нажмите на рычаг приспособления, полностью утопив толкатель в направляющую втулку. Удерживайте давление до появления зазора между кулачком и толкателем.

- Введите монтажную лопатку в образовавшуюся щель между толкателем и распредвалом. Заведите край инструмента под регулировочную шайбу, используя паз на боковой поверхности толкателя.

- Аккуратно подденьте шайбу лопаткой, одновременно ослабляя давление на рычаг приспособления. Извлеките деталь пинцетом через технологическое окно в корпусе толкателя.

Критические нюансы:

- Контролируйте усилие – перекос приспособления при нажатии ведет к заклиниванию толкателя

- Используйте магнитизированную лопатку для предотвращения падения шайбы в картер двигателя

- Проверяйте чистоту посадочного места под шайбу – задиры требуют полировки мелкозернистой пастой

Параметры регулировочных шайб:

| Толщина (мм) | Маркировка | Допуск (мм) |

|---|---|---|

| 3.00-3.05 | 300-305 | ±0.02 |

| 3.06-3.10 | 306-310 | ±0.02 |

| 3.11-3.15 | 311-315 | ±0.02 |

Замер толщины извлеченных шайб микрометром

Плотно зажмите шайбу между измерительными поверхностями микрометра. Убедитесь, что деталь расположена строго параллельно пяткам инструмента – перекосы исказят результат. Проверяйте усилие зажима: винт должен касаться шайбы с легким сопротивлением, но без сильного давления.

Снимите показания со шкалы микрометра. Основное значение считывается по шкале на стебле (целые миллиметры), а десятые/сотые доли – по круговой шкале барабана. Запишите результат с точностью до 0,01 мм. Пример: 3,42 мм или 4,15 мм.

Ключевые рекомендации

- Чистота поверхностей: Протрите шайбу и микрометр ветошью перед замером. Грязь или стружка дадут погрешность.

- Контрольные точки: Измерьте толщину в 3-х точках по окружности шайбы для исключения деформации.

- Фиксация нуля: Перед работой проверьте калибровку микрометра, сомкнув пятки – шкала должна показывать ровно "0".

| Типичная толщина шайб (мм) | Допустимое отклонение (мм) |

|---|---|

| 3.00 - 3.25 | ±0.02 |

| 3.30 - 4.00 | ±0.02 |

| 4.05 - 4.50 | ±0.03 |

Важно: Если шайба имеет износ или задиры (видимые царапины), замеры бесполезны – деталь подлежит замене независимо от толщины. Записанное значение используется для расчета размера новой регулировочной шайбы по формуле:

Новая толщина = Текущая толщина + (Фактический зазор – Номинальный зазор).

Подбор новых шайб по рассчитанным параметрам

После определения отклонений зазоров от нормы и расчета требуемой толщины новых шайб для каждого клапана приступайте к подбору комплектующих. Используйте формулу: Толщина новой шайбы = Толщина старой шайбы + (Измеренный зазор – Номинальный зазор). Результат округлите до ближайшего стандартного значения с учетом шага размеров (обычно 0,05 мм).

Маркировка шайб указывает на их толщину в сотых долях миллиметра. Например, цифры «185» соответствуют 1,85 мм. Если маркировка отсутствует или повреждена, замерьте шайбу микрометром. Убедитесь, что выбранная толщина обеспечит зазор в пределах допуска: 0,15–0,25 мм для впускных и 0,30–0,40 мм для выпускных клапанов.

Порядок подбора и проверки

- Сгруппируйте рассчитанные данные по цилиндрам и типу клапанов (впуск/выпуск).

- Используйте таблицу стандартных размеров шайб. Примерный ряд толщин:

Маркировка 170 175 180 185 190 195 200 Толщина (мм) 1,70 1,75 1,80 1,85 1,90 1,95 2,00 - При несовпадении расчетного значения с номиналом берите ближайшую меньшую толщину для увеличения зазора или ближайшую большую для уменьшения.

- Проведите контрольный расчет: Прогнозируемый зазор = Измеренный зазор + (Толщина старой шайбы – Толщина новой шайбы).

Важные нюансы:

- Не используйте шайбы с механическими повреждениями или износом.

- При разнице между расчетной и стандартной толщиной >0,03 мм перепроверьте замеры.

- Учитывайте температурный режим: замеры выполняются на холодном двигателе (+20°C).

Установка новых регулировочных шайб в толкатели

После определения требуемой толщины новой регулировочной шайбы с помощью замеров и расчетов, подготовьте комплект для замены. Убедитесь, что новая шайба соответствует рассчитанному размеру, не имеет дефектов и полностью чистая.

Аккуратно разместите шайбу в гнезде толкателя, контролируя ее положение. Шайба должна лечь строго горизонтально без перекосов, иначе возникнут погрешности зазора и ускоренный износ деталей.

Пошаговая процедура монтажа

- Обезжирьте посадочное место толкателя ветошью без ворса.

- Магнитным пинцетом установите шайбу маркировкой вверх (в сторону кулачка распредвала).

- Проверьте свободное вращение шайбы в толкателе – она не должна заклинивать.

- Повторите операцию для всех заменяемых шайб, соблюдая нумерацию цилиндров.

Критические ошибки:

- Установка шайбы маркировкой вниз (приводит к задирам)

- Монтаж без очистки посадочного места (вызывает нарушение теплопередачи)

- Применение шайб с отклонением толщины >0.01 мм от расчетного значения

| Контрольный пункт | Параметр |

|---|---|

| Зазор после установки | 0.20±0.05 мм (впуск), 0.35±0.05 мм (выпуск) |

| Допуск параллельности | ≤ 0.005 мм на всей поверхности |

После монтажа всех шайб обязательно прокрутите коленвал на 2 полных оборота и перепроверьте зазоры. Несоответствие значений указывает на ошибку установки или дефект толкателя.

Проверка зазоров после замены шайб

После установки новых регулировочных шайб выполните повторный замер тепловых зазоров для всех клапанов. Используйте набор щупов с точностью 0,05 мм, соблюдая температуру двигателя 15-20°C. Коленчатый вал проворачивайте только за болт крепления шкива ключом на 17 по часовой стрелке.

Соблюдайте последовательность проверки по позициям цилиндров. Каждый зазор проверяйте при полном закрытии клапана, вставляя щуп между кулачком распредвала и толкателем с усилием 3-5 Н. Щуп должен входить с легким сопротивлением – это соответствует норме.

Порядок контроля зазоров

| Положение коленвала | Цилиндр в ВМТ | Проверяемые клапаны |

|---|---|---|

| 0° (метки совмещены) | 1 |

|

| 180° (пол-оборота) | 3 |

|

Нормативные значения:

- Впускные клапаны: 0,20 ± 0,05 мм

- Выпускные клапаны: 0,35 ± 0,05 мм

При отклонении зазора снимите распредвал, извлеките толкатель и замените шайбу. Подбирайте шайбу с шагом 0,05 мм – маркировка нанесена на поверхность. После замены обязательно перепроверьте зазор. Убедитесь, что шайба свободно входит в посадочное место толкателя и не выпадает при переворачивании.

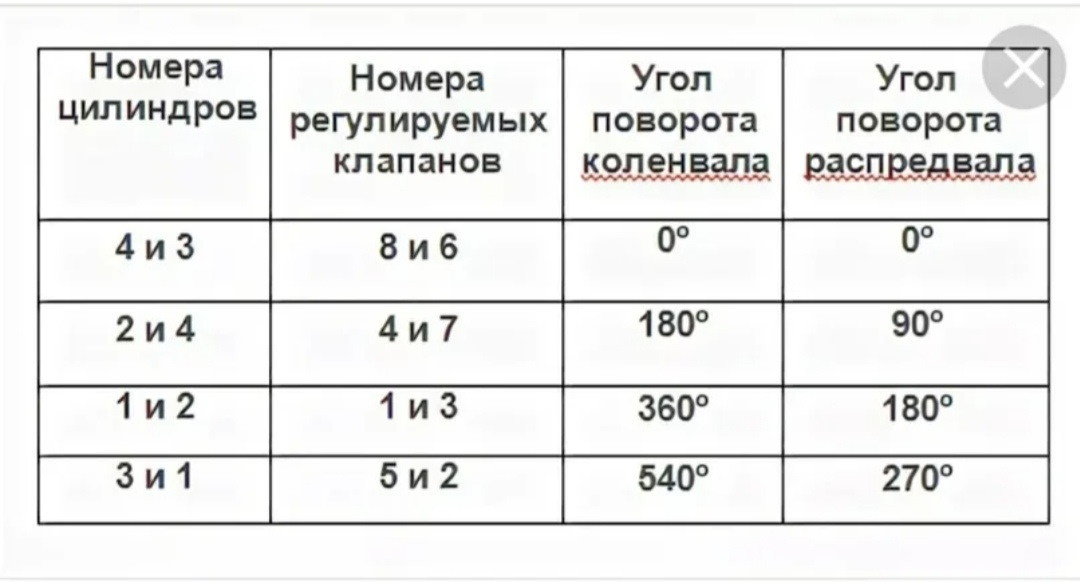

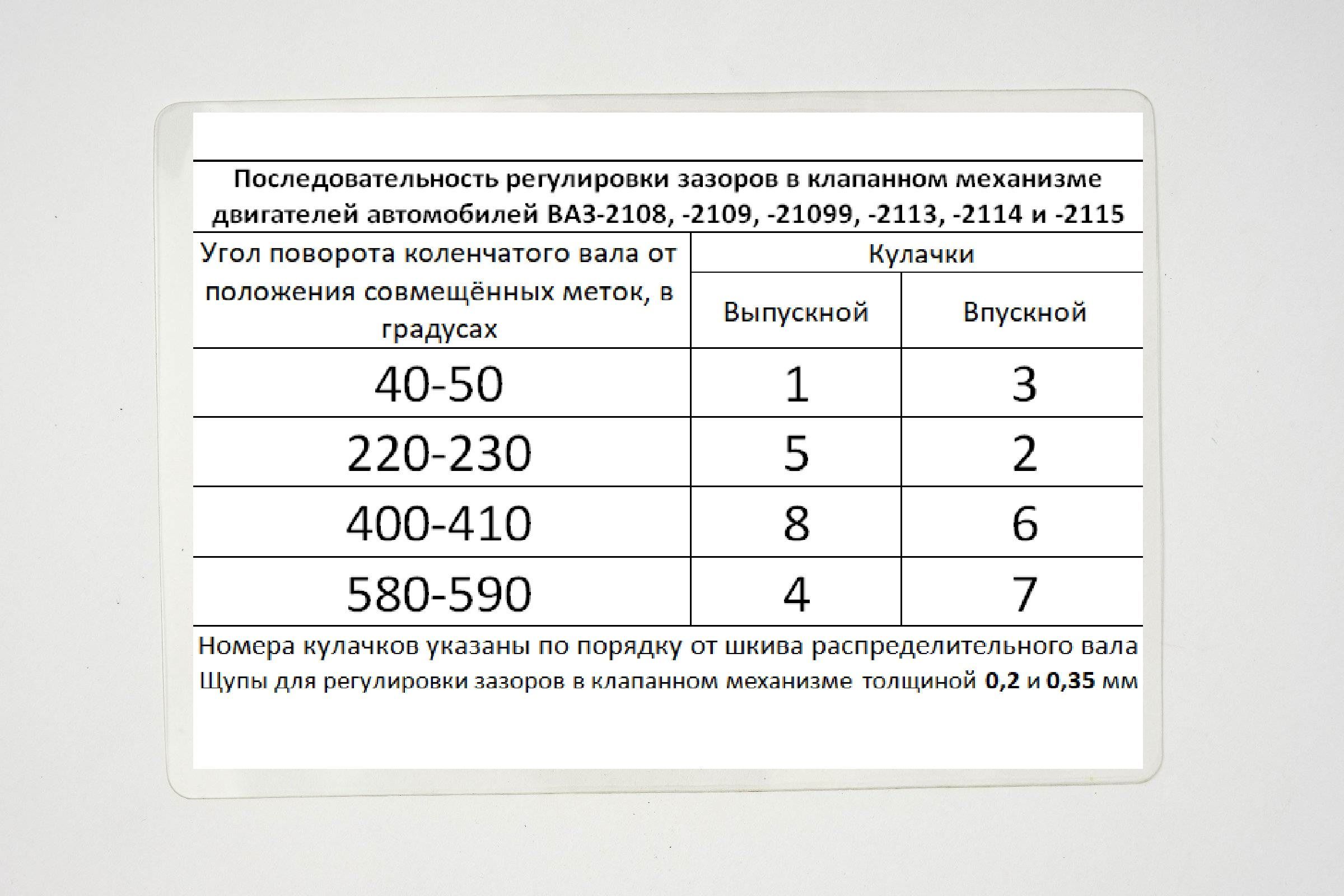

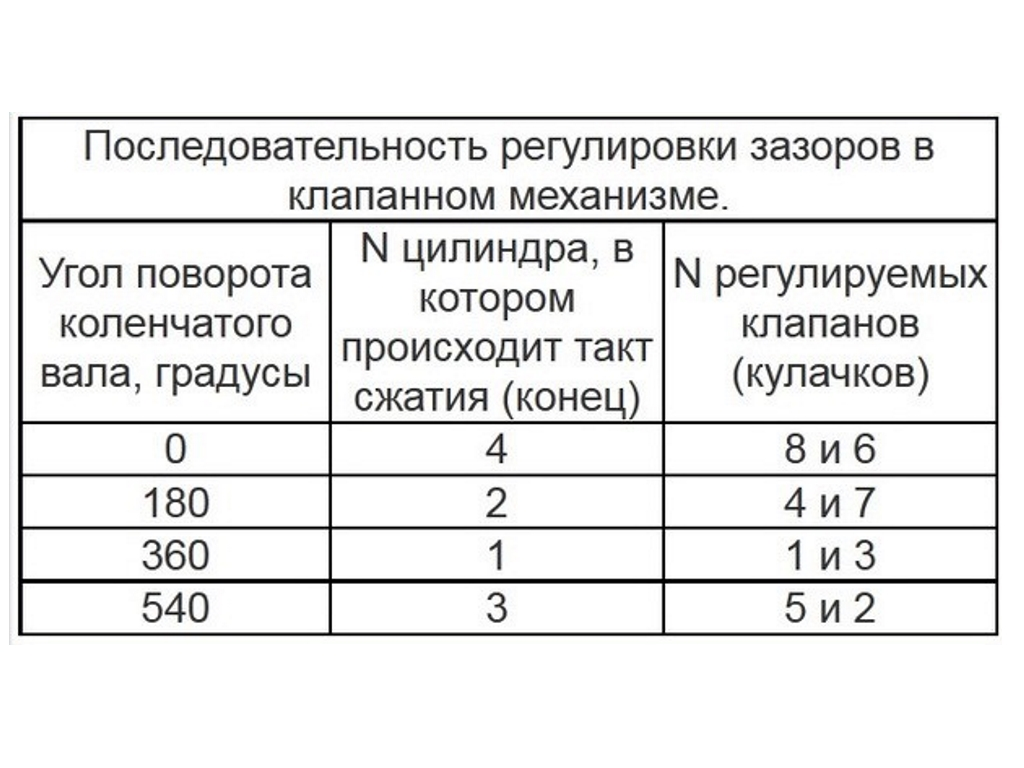

Последовательность регулировки остальных клапанов

После завершения регулировки первого цилиндра, коленчатый вал проворачивается строго по часовой стрелке. Используйте ключ на 17 мм на болте крепления шкива, контролируя положение по меткам на шкиве коленвала и крышке ремня ГРМ.

Порядок регулировки оставшихся цилиндров определяется поворотом коленвала на 180° между этапами. Соблюдайте последовательность цилиндров: после №1 переходите к №3, затем №4, завершая цилиндром №2.

Этапы регулировки по цилиндрам

- Цилиндр №3

- Поверните коленвал на 180° от положения ВМТ 1-го цилиндра

- Убедитесь, что оба кулачка 3-го цилиндра смотрят "спинами" вверх

- Проверьте зазоры: впускной 0.20±0.05 мм, выпускной 0.35±0.05 мм

- Отрегулируйте клапаны методом замены регулировочных шайб

- Цилиндр №4

- Дополнительно поверните коленвал на 180° (суммарно 360° от начала)

- Проверьте положение кулачков 4-го цилиндра

- Измерьте щупом зазоры, при необходимости замените шайбы

- Цилиндр №2

- Выполните финальный поворот коленвала на 180° (суммарно 540°)

- Проконтролируйте ориентацию кулачков 2-го цилиндра

- Отрегулируйте зазоры, завершая процесс

| Цилиндр | Угол поворота | Проверяемые клапаны |

| №3 | 180° | Впускной 3, Выпускной 3 |

| №4 | 360° | Впускной 4, Выпускной 4 |

| №2 | 540° | Впускной 2, Выпускной 2 |

После регулировки последнего клапана обязательно проверните коленвал на 2 полных оборота. Повторно измерьте зазоры во всех цилиндрах – значения должны оставаться в допуске. При отклонениях выполните коррекцию толщины шайб.

Устанавливайте шайбы маркировкой вниз. Затягивайте болты корпуса подшипников распредвала динамометрическим ключом с моментом 7.5-8.5 Н·м, соблюдая схему затяжки крест-накрест.

Метод поворота коленвала на 180 градусов

Данный метод основан на последовательном проворачивании коленчатого вала двигателя на строго заданный угол для поочередной регулировки каждого клапана в правильном положении. Он требует точности отсчёта углов поворота и чёткого соблюдения порядка действий, что обеспечивает корректную настройку тепловых зазоров во всех цилиндрах.

После установки поршня первого цилиндра в верхнюю мёртвую точку (ВМТ) такта сжатия начинается регулировка определённой группы клапанов. Последующее вращение коленвала на 180° последовательно переводит другие цилиндры в рабочее положение для регулировки оставшихся клапанов согласно схеме двигателя.

Порядок выполнения метода

- Выставить метку ВМТ 1-го цилиндра по шкиву коленвала

- Отрегулировать клапаны:

- 1 цилиндр – впускной и выпускной

- 3 цилиндр – выпускной

- 4 цилиндр – впускной

- Повернуть коленвал строго на 180° по часовой стрелке

- Отрегулировать клапаны:

- 2 цилиндр – впускной и выпускной

- 4 цилиндр – выпускной

- 3 цилиндр – впускной

Ключевые требования:

- Использовать только метки на шкивах коленвала/распредвала для контроля угла

- Поворот выполнять за болт крепления шкива коленвала (не за ГРМ!)

- Проверять свободный ход коромысла щупом перед затяжкой контргайки

| Положение коленвала | Регулируемые цилиндры |

| 0° (ВМТ 1 цил.) | 1 (оба), 3 (выпуск), 4 (впуск) |

| 180° | 2 (оба), 4 (выпуск), 3 (впуск) |

После завершения цикла обязательно выполните двойную проверку всех зазоров при полном обороте коленвала (360°). Любая погрешность в угле поворота приведёт к некорректной регулировке и риску повреждения клапанного механизма.

Контроль зазоров впускных клапанов по цилиндрам

Проверку начинают после установки поршня первого цилиндра в ВМТ такта сжатия. Для этого совмещают метку на шкиве коленвала с треугольным выступом на крышке масляного насоса, а метки на звездочке распредвала – с краем постели подшипников. Убедитесь, что кулачки обоих клапанов первого цилиндра направлены вверх ("смотрят" от вала), образуя "горку".

Используйте набор щупов для замера зазора между тыльной стороной кулачка распредвала и регулировочной прокладкой клапана. Номинальный зазор для впускных клапанов Калины – 0.20±0.05 мм. Щуп должен входить с легким сопротивлением. Фиксируйте результаты для каждого клапана в таблицу.

Порядок действий по цилиндрам

- Цилиндр 1: ВМТ сжатия (метки совпадают)

- Цилиндр 3: поверните коленвал на 180° (метка на шкиве – к центру противовеса)

- Цилиндр 4: следующий поворот на 180° (метка на шкиве – вниз)

- Цилиндр 2: еще 180° (метка на шкиве – к кронштейну генератора)

При несоответствии зазора требованиям, клапан нуждается в регулировке заменой прокладки. Критичные отклонения:

- Зазор >0.35 мм – характерный стук на прогретом двигателе

- Зазор <0.15 мм – риск прогара клапана

| Цилиндр | Нормальный зазор (мм) | Допуск (мм) |

|---|---|---|

| 1-4 (впуск) | 0.20 | ±0.05 |

| 2-3 (впуск) | 0.20 | ±0.05 |

После замера всех цилиндров проанализируйте таблицу. Разница зазоров между клапанами одного цилиндра >0.03 мм указывает на износ толкателя или направляющей втулки.

Особенности регулировки выпускных клапанов

Выпускные клапаны работают в условиях экстремальных температур из-за контакта с раскалёнными отработавшими газами. Это приводит к интенсивному тепловому расширению и износу тарелки клапана и седла.

Тепловой зазор выпускных клапанов на двигателях Калины (8 клапанов) устанавливается БОЛЬШЕ, чем у впускных. Это компенсирует расширение при нагреве и гарантирует плотное закрытие после выхода мотора на рабочую температуру. Недостаточный зазор вызывает прогар клапана.

Ключевые отличия и рекомендации

При регулировке соблюдайте следующие требования:

- Контролируйте температуру ДВС: Работу выполняйте только на холодном двигателе (20-25°C).

- Точный замер: Используйте щупы с допуском ±0.02 мм. Для выпускных клапанов номинальный зазор – 0.35 мм (против 0.20 мм у впускных).

- Порядок проверки: Проверяйте зазор после полного оборота регулировочного болта для исключения погрешности из-за резьбового люфта.

- Усилие при замере: Щуп должен входить с лёгким сопротивлением. Слишком тугой или свободный ход – признак неверной регулировки.

| Параметр | Впускные клапаны | Выпускные клапаны |

|---|---|---|

| Номинальный зазор | 0.20 мм | 0.35 мм |

| Риск при уменьшении зазора | Стук, снижение компрессии | Прогар тарелки клапана |

| Риск при увеличении зазора | Металлический стук, износ рокера | Падение мощности, хлопки в выпуске |

После регулировки всех выпускных клапанов обязательно прокрутите коленвал на 2 полных оборота и перепроверьте зазоры. Убедитесь, что регулировочные болты надёжно зафиксированы контргайками без смещения установленного размера.

Зачистка поверхности клапанной крышки перед установкой

Тщательно удалите старую прокладку и остатки герметика с привалочной плоскости крышки. Используйте пластиковый скребок или деревянный шпатель, чтобы исключить царапины на алюминиевой поверхности. Особое внимание уделите углублениям вокруг болтовых отверстий и сложным контурам возле свечных колодцев.

Обезжирьте контактную зону уайт-спиритом или бензином "Калоша". Нанесите очиститель на ветошь без ворса, а не непосредственно на деталь – это предотвратит попадание жидкости в маслоотражатели и вентиляционные каналы. Дождитесь полного испарения состава перед следующим этапом.

Контроль качества обработки

- Проведите пальцем по поверхности – не должно ощущаться задиров, выбоин или остатков уплотнителя

- Убедитесь в отсутствии вмятин по периметру, особенно возле полукруглых выступов

- Проверьте чистоту посадочных мест для свечных колпачков

Важно: Никогда не используйте наждачную бумагу или абразивные пасты – это нарушит плоскостность. При обнаружении глубоких рисок (глубиной свыше 0.3 мм) клапанную крышку требуется заменить.

Замена уплотнительной прокладки клапанной крышки

Снимите клапанную крышку, аккуратно поддев ее отверткой с широким жалом или пластиковым монтажным инструментом. Соблюдайте осторожность, чтобы не повредить посадочную поверхность на головке блока цилиндров (ГБЦ) и саму крышку. Уложите крышку на чистую поверхность.

Тщательно очистите посадочную поверхность на ГБЦ и на самой клапанной крышке от старой прокладки, масла и грязи. Используйте пластиковый скребок и ветошь, смоченную в бензине или очистителе карбюратора. Убедитесь, что канавка под прокладку на крышке и фланец ГБЦ абсолютно чистые и сухие.

Установка новой прокладки

Убедитесь, что новая прокладка точно соответствует модели двигателя и не имеет дефектов. Никогда не используйте герметик совместно с новой резиновой прокладкой, если это прямо не указано производителем прокладки. Аккуратно уложите прокладку в канавку на клапанной крышке, обеспечив ее правильную посадку по всему периметру без перекосов и замятий.

Проверьте плоскостность клапанной крышки, приложив ее к ровной поверхности (например, стеклу). Если крышка имеет заметную деформацию ("повело"), ее необходимо заменить, так как новая прокладка не обеспечит герметичность.

Установите крышку с новой прокладкой на место. Наживите от руки все болты крепления. Затягивайте болты только динамометрическим ключом в строго определенной последовательности и с правильным моментом затяжки:

- Последовательность затяжки: Крест-накрест, от центра к краям.

- Момент затяжки: Обычно 8-10 Н·м (Ньютон-метров) для двигателей ВАЗ-1118 (8 клапанов). Обязательно уточните точное значение для вашей модификации двигателя в руководстве по ремонту!

Инструмент:

- Набор головок и вороток/трещотка

- Динамометрический ключ

- Пластиковый или деревянный скребок

- Чистые ветоши

- Очиститель (бензин "Калоша", уайт-спирит, специальный обезжириватель)

- Новая прокладка клапанной крышки (артикул уточняйте по VIN)

Критически важно:

- Не перетягивайте болты! Слишком большой момент моментально деформирует алюминиевую крышку или сорвет резьбу в ГБЦ.

- Затягивайте болки в несколько проходов (2-3), постепенно увеличивая момент до номинального, соблюдая последовательность.

После установки дайте уплотнителю немного "осесть" (15-30 минут). Запустите двигатель, дайте ему поработать 5-10 минут. Тщательно осмотрите периметр клапанной крышки на предмет появления подтеков масла. При обнаружении течи немедленно заглушите двигатель, ослабьте болты, проверьте правильность установки прокладки и повторите затяжку с правильным моментом.

| Ключевой параметр | Значение/Действие | Примечание |

|---|---|---|

| Момент затяжки болтов | 8-10 Н·м | Требует уточнения для двигателя! Обязательно используйте динамометрический ключ. |

| Последовательность затяжки | Крест-накрест | От центральных болтов к крайним |

| Использование герметика | Не рекомендуется | Только если иное не указано производителем прокладки |

| Проверка после замены | Обязательна | Прогреть двигатель и проверить на отсутствие течей масла |

Нанесение герметика в критические точки

После очистки и обезжиривания привалочных поверхностей крышки клапанов и головки блока цилиндров (ГБЦ), нанесите герметик исключительно в указанные критические зоны. Эти точки находятся на внутренних углах в местах стыка полукруглых выточек под распредвалы с плоскостью ГБЦ, а также в области пересечения передней/задней стенок крышки с прокладкой.

Используйте качественный термостойкий силиконовый герметик (например, Loctite 574 или аналог) тонкой непрерывной полоской диаметром 1.5-2 мм. Избегайте избыточного нанесения – выдавливаемые при затяжке излишки могут попасть внутрь масляных каналов.

Техника нанесения и контрольные точки

Наносите герметик только в четырех секторах:

- Верхние углы задней полукруглой выточки (2 точки)

- Нижние углы передней полукруглой выточки (2 точки)

- Стык передней стенки крышки с прокладкой по центру

- Стык задней стенки крышки с прокладкой по центру

Важные рекомендации:

- Не покрывайте герметиком всю прокладку – это нарушит ее эластичность

- Точки нанесения должны покрывать не более 20% периметра

- Сразу после нанесения установите крышку – не допускайте полимеризации герметика на воздухе

| Зона | Кол-во точек | Диаметр нанесения |

|---|---|---|

| Полукруглые выточки | 4 (по углам) | 1.5 мм |

| Центры стенок | 2 (перед/зад) | 2 мм |

После монтажа крышки дождитесь первичной полимеризации герметика (15-20 минут) перед заливкой масла. Контрольную проверку на отсутствие течей выполняйте после первого запуска двигателя, уделяя внимание обработанным зонам.

Монтаж клапанной крышки с указанным моментом затяжки

Неправильная затяжка клапанной крышки ведет к деформации посадочной плоскости, повреждению прокладки и неизбежным масляным утечкам. Соблюдение регламентированного момента критично для герметизации узла и предотвращения выдавливания уплотнителя.

Перед установкой тщательно очистите привалочные поверхности ГБЦ и крышки от старой прокладки и загрязнений ветошью без ворса. Убедитесь в отсутствии механических повреждений на фланцах, уложите новую резиновую прокладку в канавки крышки, совместив крепежные отверстия.

Порядок и усилие затяжки

Используйте динамометрический ключ и выполняйте затяжку в три этапа строго по схеме:

- Установите крышку на ГБЦ, наживите все 14 гаек (или болтов) вручную.

- Затяните крепеж в последовательности, указанной на схеме ниже, с усилием 2 Н·м.

- Повторите проход по схеме с моментом 4 Н·м.

- Окончательное усилие: 7–8 Н·м (для гаек М6).

| Схема затяжки | Описание |

|---|---|

|

10 6 2 1 3 9 5 4 8 14 11 7 12 13 |

Цифры обозначают порядок затяжки. Начинайте от центра к краям крест-накрест. |

Важные нюансы:

- Не допускайте перекоса крышки при установке.

- Замените прокладку при малейших признаках повреждения (трещины, потеря эластичности).

- Используйте только диагностический ключ – «на глаз» момент не определить.

Установка демонтированных компонентов в обратном порядке

Установите новую прокладку клапанной крышки на посадочное место, убедившись в отсутствии перекосов и правильной фиксации в пазах ГБЦ. Аккуратно поставьте крышку на головку блока, совместив крепежные отверстия, после чего равномерно затяните болты крест-накрест с моментом 8–10 Н∙м во избежание деформации.

Наденьте шланг сапуна на штуцер клапанной крышки и зафиксируйте хомутом. Верните на место кожух ремня ГРМ, совместив метки на его половинках, и закрепите винтами с усилием 4–6 Н∙м. Подключите разъемы катушек зажигания и датчика положения распредвала, соблюдая цветовую маркировку проводов.

Завершающие действия

- Залейте моторное масло до верхней отметки щупа

- Проверьте надежность фиксации всех шлангов и электропроводки

- Запустите двигатель и дайте поработать 5 минут на холостых оборотах

- Проконтролируйте отсутствие течей масла в зоне клапанной крышки

- Повторно проверьте уровень масла после остановки мотора

Советы специалистов:

- Используйте динамометрический ключ для соблюдения момента затяжки

- Обязательно заменяйте прокладку крышки даже при минимальных повреждениях

- Перед запуском протрите поверхности насухо для визуального контроля течей

| Компонент | Момент затяжки |

| Болты клапанной крышки | 8–10 Н∙м |

| Винты кожуха ГРМ | 4–6 Н∙м |

Проверка двигателя после регулировки на посторонние шумы

После завершения регулировки клапанов запустите двигатель и дайте ему прогреться до рабочей температуры (80-90°C). На этом этапе критически важно провести аудиодиагностику работы силового агрегата на предмет аномальных звуков. Используйте автомобильный стетоскоп или большую отвертку, прикладывая металлический наконечник к клапанной крышке в зоне расположения распредвалов.

Прослушивайте характерные зоны последовательно: сначала область впускных клапанов (ряд ближе к воздушному фильтру), затем выпускных (ряд ближе к щитку моторного отсека). Обращайте внимание на ритмичность звуков – посторонние шумы обычно выделяются на фоне равномерного гулкого стрекотания исправного ГРМ.

Типичные проблемы и методы их выявления

- Металлический цокающий звук – свидетельствует о недостаточном зазоре. Проверьте момент затяжки регулировочных болтов (19-22 Н·м) и соответствие номиналам для впускных (0.20 мм) и выпускных (0.35 мм) клапанов.

- Глухой стук в такт оборотам – возможен избыточный зазор. Требуется повторная проверка щупом при остывшем двигателе (ниже 30°C).

- Неравномерное стрекотание с хлопками – признак неправильной установки меток ГРМ. Немедленно заглушите мотор для проверки совпадения точек на шкивах и блоке.

Специалисты рекомендуют: после 10-15 минут работы на холостом ходу провести тест-драйв с нагрузкой (разгон до 3000-4000 об/мин). Шумы, проявляющиеся только под нагрузкой, часто указывают на неотрегулированные выпускные клапана или проблемы с гидрокомпенсаторами (если установлены).

| Звук | Вероятная причина | Действия |

| Лязг на прогретом моторе | Ослабление контргаек | Перепроверить момент затяжки |

| Свист в районе ремня ГРМ | Перетяжка ремня | Проверить натяжение (прогиб 5-6 мм при усилии 10 кгс) |

| Дребезжание на малых оборотах | Износ толкателей | Диагностика компрессии/видеоэндоскопом |

При обнаружении аномальных шумов заглушите двигатель и повторите процедуру регулировки, уделяя особое внимание чистоте посадочных мест шайб и точности установки щупа. Помните: правильно отрегулированные клапана на Калине издают ровное стрекотание без локальных "цокающих" акцентов.

Рекомендуемая периодичность регулировки на Калине

Регулировка клапанов двигателя на автомобилях Lada Kalina – обязательная процедура технического обслуживания. Она необходима для обеспечения нормальной работы силового агрегата, предотвращения повышенного шума, потери мощности и преждевременного износа деталей ГРМ.

Строгое соблюдение регламентных интервалов позволяет минимизировать риск дорогостоящего ремонта. Игнорирование регулировки приводит к ускоренному износу кулачков распредвала, толкателей и самих клапанов, а в критических случаях – к прогарам тарелок клапанов или деформации стержней.

Периодичность выполнения работ

Завод-изготовитель АвтоВАЗ устанавливает следующие нормативы:

- Первая регулировка: Через 1 500 км после обкатки нового двигателя (или после капитального ремонта).

- Плановые последующие регулировки: Каждые 30 000 км пробега или 1 раз в 2 года (вне зависимости от пробега, если он меньше).

Важные уточнения по периодичности:

- Интервал в 30 000 км/2 года является максимальным. При эксплуатации автомобиля в тяжелых условиях (постоянные короткие поездки "на холодную", частые пробки, высокие нагрузки, некачественное топливо) специалисты рекомендуют сократить интервал до 20 000 км.

- Появление характерного "цокота" или "стрекота" из-под клапанной крышки на горячем двигателе – явный признак необходимости внеплановой проверки и регулировки зазоров.

- После замены ремня ГРМ или компонентов привода (ролики, натяжитель) обязательно проверьте зазоры, даже если не подошел плановый срок.

Факторы, влияющие на скорость изменения зазоров:

| Фактор | Влияние на зазоры | Рекомендация |

| Качество моторного масла | Низкое качество или несвоевременная замена ускоряют износ кулачков распредвала и толкателей. | Используйте масла, соответствующие допускам завода. Соблюдайте интервалы замены. |

| Режим эксплуатации | "Рваный" городской ритм, частые холодные пуски, работа на высоких оборотах увеличивают нагрузку на ГРМ. | При тяжелых условиях сократите интервал регулировки. |

| Тип установленных толкателей | Надежность и ресурс оригинальных и неоригинальных деталей могут отличаться. | Отдавайте предпочтение оригинальным комплектующим или проверенным аналогам. |

Регулярная проверка и корректировка тепловых зазоров клапанов согласно регламенту – залог долгой, экономичной и беспроблемной работы двигателя Калины. Не пренебрегайте этим этапом ТО.

Регулировка клапанов на Калине требует строгого соблюдения технологии, и малейшие нарушения могут привести к снижению мощности двигателя, повышенному расходу топлива или даже повреждению ГРМ. Новички, пренебрегая инструкциями, часто совершают однотипные ошибки из-за недостатка опыта и спешки.

Игнорирование подготовительных этапов, неправильная диагностика зазоров и нарушение последовательности работ – основные причины некорректной регулировки. Эти просчеты ведут к необходимости переделывать операцию и рискуют обернуться дорогостоящим ремонтом.

Типичные ошибки новичков при самостоятельном выполнении

- Неправильное выставление ВМТ: Проворачивание коленвала без контроля меток (на шкиве и задней крышке ремня ГРМ) или регулировка не того цилиндра. Результат: зазоры выставляются на такте выпуска, а не сжатия.

- Нарушение последовательности регулировки:

- Для 8-клапанного двигателя: пропуск этапов при повороте коленвала на 180° между цилиндрами (1→3→4→2)

- Для 16-клапанного: одновременная регулировка всех клапанов без учета положения кулачков распредвала

- Ошибки при замере щупом:

- Использование погнутого или загрязненного щупа

- Применение щупа несоответствующей толщины (впуск: 0.20 мм, выпуск: 0.35 мм для 8кл; впуск: 0.20 мм, выпуск: 0.35 мм для 16кл)

- Замер при перекошенном или не до конца опущенном рычаге клапана

- Регулировка на прогретом двигателе: Проведение работ при температуре двигателя выше 25°C. Тепловое расширение искажает зазоры на 0.05-0.1 мм.

- Некорректная фиксация регулировочного болта:

- Ослабление контргайки без удержания болта шестигранником

- Перетяжка контргайки, меняющая выставленный зазор

- Использование поврежденного или некалиброванного инструмента

- Пренебрежение чистотой: Попадание песка или грязи в маслоточки толкателей при снятии крышки без очистки прилегающих зон.

- Неправильная сборка: Установка клапанной крышки на поврежденную или смещенную прокладку, неравномерная затяжка гаек (момент 7.8-9.8 Н·м).

Критические последствия ошибок

Слишком малый зазор (< 0.15 мм) вызывает подгорание седла клапана из-за неплотного закрытия. Превышение нормы (> 0.4 мм) приводит к ускоренному износу кулачка распредвала, характерному стуку на холодную и падению компрессии.

Список источников

При выполнении регулировки клапанов на автомобилях Lada Kalina критически важно использовать проверенные технические данные. Ошибки в настройке зазоров могут привести к снижению мощности двигателя, повышенному расходу топлива или серьезным поломкам.

Следующие источники содержат актуальные методики регулировки, спецификации производителя и практические рекомендации специалистов. Они помогут обеспечить точность работ и избежать распространенных ошибок.

- Официальное руководство по ремонту Lada Kalina от ПАО "АвтоВАЗ" (актуальная редакция)

- Технические бюллетени сервисных центров Lada по обслуживанию двигателей серии 11183/11186

- Специализированные автомобильные форумы: "Калина-Клуб", "Lada.Online", "Drive2.ru/Lada/Kalina" (разделы по ТО двигателя)

- Видеоинструкции от дилерских сервисных мастеров (официальные каналы Lada)

- Монографии по устройству отечественных двигателей (например, "Силовые агрегаты ВАЗ" издательства "Легион-Автодата")

- Методические рекомендации НИЦИАМТ ФГУП "НАМИ" по регулировке ГРМ

- Протоколы технических семинаров для автомехаников дилерской сети Lada