Регулировка клапанов ВАЗ-2101 - последовательность и инструменты

Статья обновлена: 28.02.2026

Точная регулировка тепловых зазоров клапанов – критически важная процедура для двигателя ВАЗ-2101 "Жигули".

Неправильные зазоры ведут к снижению мощности, перерасходу топлива и ускоренному износу деталей ГРМ.

Регулярная проверка и корректировка обеспечивают стабильную работу силового агрегата и предотвращают дорогостоящий ремонт.

Признаки нарушения зазоров в клапанном механизме

Неправильные зазоры (слишком маленькие или слишком большие) в клапанах двигателя ВАЗ-2101 проявляются характерными симптомами, влияющими на работу силового агрегата. Игнорирование этих признаков ведет к ускоренному износу деталей ГРМ, потере мощности и повышенному расходу топлива.

Нарушение теплового зазора вызывает изменение фаз газораспределения, что напрямую сказывается на наполнении цилиндров топливовоздушной смесью и эффективности отвода отработавших газов. Это приводит к следующим внешним проявлениям:

Основные симптомы

- Стук в клапанной крышке: Четкий металлический стук в верхней части двигателя, особенно на непрогретом моторе или при увеличении оборотов. Характерен для увеличенных зазоров.

- Падение мощности двигателя: Двигатель "не тянет", особенно заметно при разгоне, подъеме в гору или работе под нагрузкой.

- Неустойчивый холостой ход: Обороты холостого хода "плавают", двигатель работает неровно, возможны вибрации и попытки заглохнуть.

- Повышенный расход топлива: Заметное увеличение расхода бензина без изменения стиля езды или условий эксплуатации.

- Хлопки во впускном/выпускном трактах: При уменьшенных зазорах возможны хлопки во впускном коллекторе (на такте впуска) или в глушителе (на такте выпуска) из-за несвоевременного закрытия клапанов и горения смеси вне цилиндра.

- Затрудненный запуск (особенно "на горячую"): При сильно уменьшенных зазорах клапана могут не закрываться полностью на прогретом двигателе, снижая компрессию.

Своевременная проверка и регулировка зазоров по регламенту (после пробега 15-20 тыс. км или при появлении указанных признаков) является обязательной процедурой для поддержания нормальной работы двигателя ВАЗ-2101.

Подготовка рабочего места и инструментов

Перед началом регулировки клапанов на ВАЗ-2101 необходимо организовать чистое, хорошо освещенное пространство. Убедитесь в отсутствии посторонних предметов вокруг двигателя, обеспечьте свободный доступ к клапанной крышке и свечам зажигания. Работы рекомендуется проводить на холодном двигателе после длительного простоя.

Подготовьте ветошь для очистки поверхностей и емкость для слива масла. Заглушите двигатель, отсоедините клемму "минус" от аккумулятора, демонтируйте воздушный фильтр и высоковольтные провода. Снимите клапанную крышку, открутив четыре гайки крепления по периметру, аккуратно удалите остатки прокладки с поверхности головки блока.

Необходимые инструменты и приспособления

Для качественной регулировки потребуются:

- Щуп плоский 0,15 мм – основной измерительный инструмент

- Ключи рожковые: 13х14 мм (гайки клапанной крышки), 17х19 мм (прокручивание коленвала)

- Торцевая головка на 36 мм с воротком для проворачивания коленчатого вала

- Отвертка крестовая (для фиксаторов воздушного фильтра)

- Накидной ключ на 10 мм (клеммы АКБ, крепление троса подсоса)

- Регулировочный ключ (либо пассатижи с тонкими губками)

Дополнительно подготовьте:

| Компонент | Назначение |

| Новая прокладка клапанной крышки | Замена изношенного уплотнения |

| Чистый бензин или WD-40 | Очистка маслоотражательных колпачков |

| Диэлектрическая смазка | Обработка внутренних поверхностей свечных колодцев |

Проверьте состояние щупа – его кромки должны быть ровными без заусенцев. Убедитесь, что регулировочные болты на клапанах свободно проворачиваются: при наличии коррозии обработайте резьбу проникающей смазкой. Разложите инструменты в зоне досягаемости для последовательной работы.

Выбор ключевых приспособлений для работ

Качественная регулировка клапанного механизма ВАЗ-2101 требует применения специализированных инструментов. От их точности и соответствия техническим условиям напрямую зависит корректность установки тепловых зазоров и последующая работа двигателя.

Минимальный комплект включает базовые приспособления для демонтажа, позиционирования и измерений. Отсутствие любого элемента существенно усложнит процесс или приведет к ошибкам при калибровке.

Список обязательного инструмента

- Ключ торцовый на 36 мм (или пусковая рукоятка) – для проворачивания коленвала при поиске ВМТ.

- Рожковые ключи:

- На 13 мм – откручивание гаек клапанной крышки

- На 17 мм – фиксация регулировочного болта

- Плоская отвертка с широким жалом – удержание винта при затяжке контргайки.

- Комплект щупов:

Тип клапана Толщина щупа Впускной 0,15 мм Выпускной 0,20 мм

Опционально применяют регулировочную рейку – стальную пластину с пазами для одновременного отпускания коромысел при замене толкателей. Для контроля усилия затяжки контргаек рекомендуется динамометрический ключ с диапазоном 15-50 Н·м.

Особенности измерительных щупов

Щупы для регулировки клапанов ВАЗ-2101 представляют набор калиброванных стальных пластин с заданной толщиной, объединённых в обойму. Основное назначение – точное измерение теплового зазора между торцом клапанного стержня и регулировочной площадкой коромысла. От качества щупов напрямую зависит точность настройки газораспределительного механизма.

Конструктивно пластины имеют строгую геометрию: параллельные плоскости, отсутствие заусенцев и деформаций. Рабочая поверхность подвергается шлифовке и термообработке для предотвращения износа при контакте с деталями двигателя. Стандартная длина пластин (80-100 мм) обеспечивает удобный доступ к клапанам без демонтажа узлов.

Ключевые характеристики

- Диапазон толщин: 0.05–0.50 мм с шагом 0.05 мм. Для ВАЗ-2101 критичны значения 0.15 мм (впуск) и 0.20 мм (выпуск).

- Допуск точности: ±0.002 мм. Отклонение приводит к ошибке регулировки и повышенному шуму двигателя.

- Материал: инструментальная сталь У8–У10 с твердостью 50–55 HRC для устойчивости к смятию.

- Маркировка: чёткое лазерное нанесение толщины на каждую пластину для исключения путаницы.

- Антикоррозионное покрытие: оксидирование или воронение поверхности для защиты от окисления.

При выборе щупов избегайте дешёвых аналогов с несоответствующей калибровкой. Проверяйте комплектность набора и отсутствие царапин на измерительных плоскостях. Перед работой очищайте пластины от масла и загрязнений ветошью.

| Параметр | Требование для ВАЗ-2101 | Последствия нарушения |

|---|---|---|

| Толщина пластины | ±0.002 мм от номинала | Недогрев/перегрев клапанов |

| Ширина рабочей части | 12–13 мм | Неточная установка в зазор |

| Радиус закругления | 1.0–1.5 мм | Затруднённый ввод под коромысло |

Для контроля износа периодически замеряйте толщину пластин микрометром. Отбраковывайте щупы с отклонениями >0.005 мм или механическими повреждениями. Храните набор в защитном футляре, исключая контакт с абразивами.

Подбор плоского щупа нужной толщины

Точная регулировка зазоров клапанов невозможна без применения щупа требуемой толщины. Этот инструмент представляет собой стальную пластину с точно калиброванной толщиной, которая вставляется между кулачком распределительного вала и регулировочной пяткой толкателя клапана.

Для двигателя ВАЗ-2101 заводом установлены номинальные тепловые зазоры: 0.15 мм для впускных клапанов и 0.20 мм для выпускных. Используйте набор щупов, включающий пластины именно этих размеров. Проверьте маркировку на щупах перед началом работ.

Критерии выбора щупа

При подборе учитывайте следующие ключевые моменты:

- Диапазон толщин: Набор должен содержать пластины 0.15 мм и 0.20 мм – основные размеры для классических Жигулей.

- Ширина пластины: Оптимальная ширина – 10-12 мм. Слишком узкий щуп усложнит работу, слишком широкий может не войти в зазор.

- Чистота поверхности: Пластина обязана быть абсолютно чистой и гладкой. Загрязнения или забоины исказят измерения.

- Материал: Только качественная сталь с высокой упругостью и износостойкостью. Мягкие металлы деформируются.

Правильный подбор щупа гарантирует точный замер и правильность последующей регулировки. Не используйте щупы с видимыми дефектами или несоответствующие номинальным размерам.

Набор ключей и отверток

Для регулировки клапанов ВАЗ-2101 потребуется комплект гаечных ключей. Обязательно нужен рожковый или накидной ключ на 13 мм для откручивания гаек крепления клапанной крышки. Также необходим ключ на 17 мм (или головка с воротком) для проворачивания коленчатого вала при выставлении меток. Ключ на 10 мм используется для ослабления и затяжки контргаек регулировочных болтов коромысел.

Из отверток требуется плоская средней величины: она фиксирует регулировочный болт при затяжке контргайки и помогает аккуратно поддеть клапанную крышку при демонтаже. Дополнительно может пригодиться крестовая отвертка для снятия элементов, ограничивающих доступ (например, кожуха ремня ГРМ). Для контроля зазоров необходим набор плоских щупов толщиной 0.10–0.25 мм.

Основные инструменты в таблице

| Инструмент | Назначение |

|---|---|

| Ключ 13 мм | Гайки клапанной крышки (4 шт) |

| Ключ 17 мм | Проворот коленвала за болт шкива |

| Ключ 10 мм | Контргайки регулировочных болтов |

| Плоская отвертка | Фиксация болта, демонтаж крышки |

| Щупы 0.15/0.20 мм | Измерение зазоров впуск/выпуск |

Использование регулировочного ключа

Регулировочный ключ – основной инструмент для настройки тепловых зазоров клапанов. Он представляет собой торцевой ключ с размером головки 13 мм и встроенным фиксатором для контргайки. Конструкция позволяет одновременно удерживать регулировочный болт и ослаблять/затягивать контргайку без смещения установленного зазора.

Качественный ключ должен иметь минимальный люфт в механизме фиксации и выдерживать усилие затяжки без деформации. При работе на горячем двигателе рекомендуется использовать термостойкие перчатки во избежание ожогов от контакта с нагретыми деталями ГБЦ.

Технология применения

- Поверните коленвал до положения ВМТ цилиндра №1 (метки на шкиве и крышке ГРМ совпадают).

- Проверьте зазор щупом 0.15 мм между коромыслом и кулачком распредвала для клапанов, находящихся в закрытом состоянии.

- Вставьте ключ на контргайку регулировочного болта, при этом удерживая второй ключом (или отверткой) головку болта от проворачивания.

- Ослабьте контргайку на 1/4 оборота, после чего вращайте регулировочный болт до достижения требуемого зазора (щуп должен входить с легким сопротивлением).

- Фиксируя болт от смещения, затяните контргайку моментом 3.5–4.5 кгс·м. Повторно проверьте зазор после фиксации.

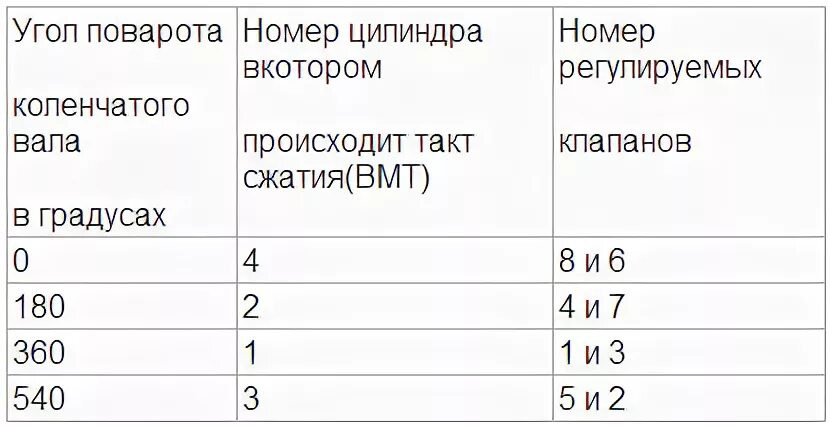

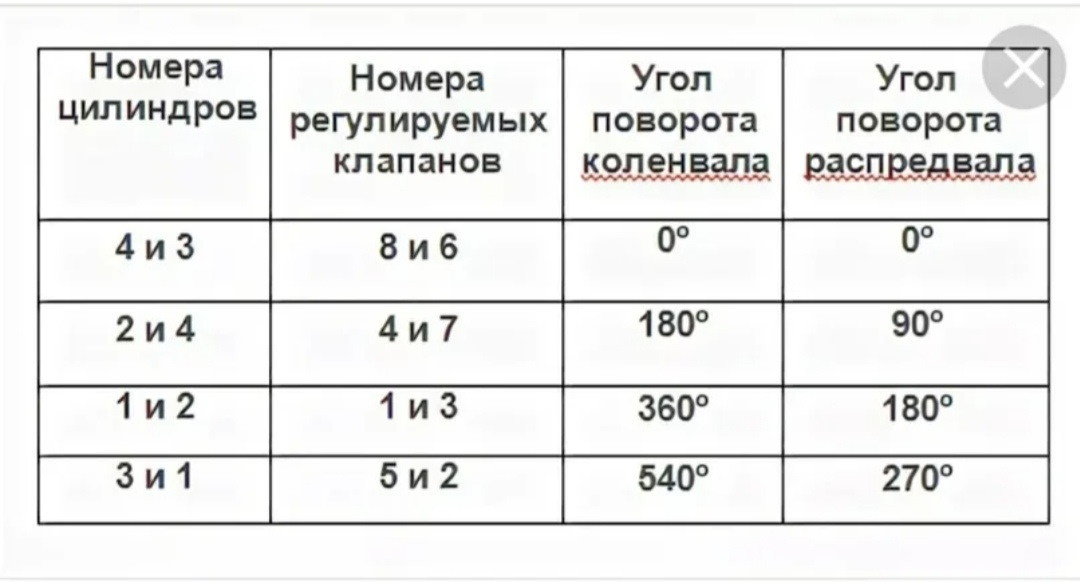

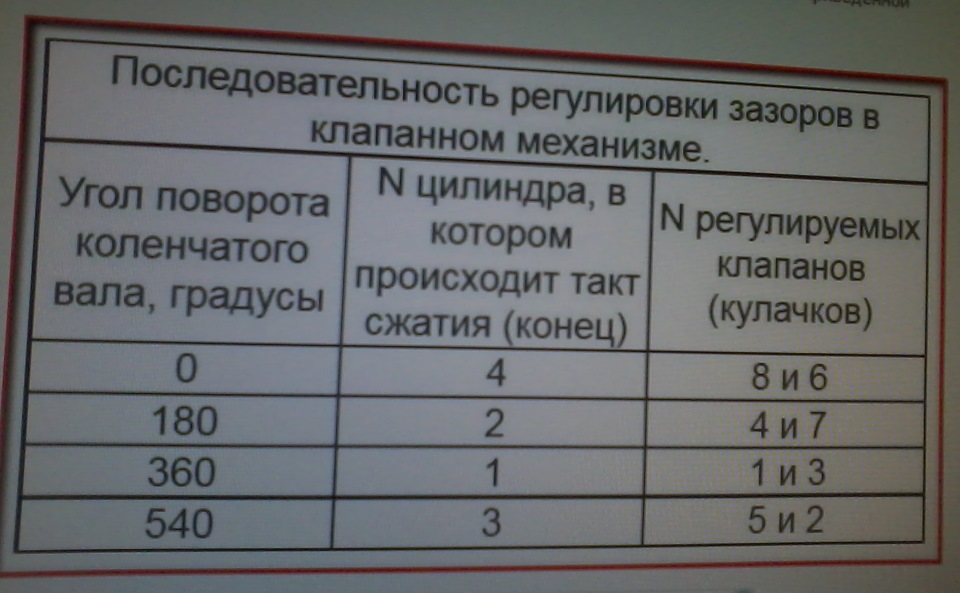

Для удобства работы используйте специальную таблицу последовательности регулировки:

| Положение коленвала | Регулируемые клапаны |

|---|---|

| ВМТ цилиндра 1 | 8 и 6 (впускной и выпускной) |

| Поворот на 180° | 4 и 7 |

| Поворот на 360° | 1 и 3 |

| Поворот на 540° | 5 и 2 |

Важно: При затяжке контргайки зазор может уменьшиться на 0.01–0.03 мм. Если после фиксации щуп не проходит – ослабьте болт на 5–10°, если входит свободно – подтяните. Никогда не регулируйте клапаны «на глаз» – ошибка даже в 0.05 мм сокращает ресурс механизма.

Станки для проворачивания коленвала

При регулировке клапанов ВАЗ-2101 критически важно обеспечить точное позиционирование коленчатого вала для корректного определения тактов сжатия цилиндров. Станки для проворачивания коленвала устраняют необходимость ручного вращения ключом, которое требует значительных усилий и не гарантирует точного углового позиционирования меток.

Специализированные приспособления фиксируются на шкиве коленвала через штатные крепёжные отверстия, обеспечивая плавное вращение с точностью до 1-2 градусов. Это позволяет последовательно выставлять каждый цилиндр в верхнюю мёртвую точку (ВМТ) для замеров тепловых зазоров клапанов без риска смещения вала при работе с регулировочными винтами.

Типы станков и их особенности

| Тип конструкции | Принцип работы | Преимущества | Ограничения |

|---|---|---|---|

| Ручные храповые | Рычаг с трещоткой, фиксирующий положение | Компактность, доступная цена | Требует физических усилий |

| Редукторные | Червячная передача с поворотной рукояткой | Высокая точность позиционирования | Увеличенные габариты |

| Гидравлические | Привод от домкрата или пневмоцилиндра | Минимальное усилие оператора | Сложность подключения, высокая стоимость |

Обязательные требования ко всем типам станков: наличие градуированной шкалы для контроля угла поворота, совместимость со штатным крепежом шкива коленвала ВАЗ-2101, а также прочная фиксация инструмента на двигателе для предотвращения соскальзывания. При использовании следите за соответствием меток на шкиве и блоке цилиндров после каждого проворота.

Удаление корпуса воздушного фильтра

Отсоедините шланг вентиляции картера от крышки клапанов, аккуратно ослабив хомут крепления отверткой. Снимите резиновый патрубок, потянув его в сторону двигателя.

Ослабьте гайку крепления корпуса фильтра на шпильке карбюратора гаечным ключом на 10 мм. Полностью снимите гайку и подложенную под нее пружинную шайбу, сохраняя их для обратной сборки.

Демонтаж корпуса

Выполните следующие действия последовательно:

- Приподнимите корпус воздушного фильтра вверх для освобождения от шпильки карбюратора

- Отведите корпус назад, чтобы высвободить резиновые опоры из металлических кронштейнов на двигателе

- Извлеките корпус из подкапотного пространства, контролируя положение присоединенного гофрошланга забора воздуха

Важно: Не допускайте деформации гофры и проверьте целостность резиновых опор после демонтажа. При наличии трещин или разрывов замените уплотнители перед установкой обратно.

Снятие крышки клапанного механизма

Перед началом работ тщательно очистите поверхность крышки и прилегающие зоны от грязи ветошью, чтобы предотвратить попадание посторонних частиц в двигатель при демонтаже. Убедитесь, что двигатель остыл до безопасной температуры, исключая риск ожогов.

Отсоедините шланг вентиляции картерных газов от сапуна крышки, аккуратно ослабив хомут крепления отверткой. Проверьте, не препятствуют ли демонтажу другие элементы (например, трос привода воздушной заслонки), при необходимости временно отведите их в сторону.

Порядок демонтажа

- Крепежные гайки крышки (4 шт.) откручивайте крест-накрест ключом на 8 мм для равномерного ослабления давления.

- Слегка постучите резиновым молотком по корпусу крышки для разрушения остаточного прилипания прокладки.

- Поддевайте крышку монтажной лопаткой в специальных пазах (не используйте острые предметы!).

- Снимите крышку вертикально вверх без перекосов, контролируя целостность прокладки.

Сразу после демонтажа:

- Проверьте состояние резиновой прокладки на предмет разрывов или деформации

- Оцените чистоту привалочной плоскости ГБЦ – удалите остатки старой прокладки скребком

- Накройте открытый механизм чистой ветошью для защиты от пыли

Очистка поверхности ГБЦ под крышкой

После снятия клапанной крышки обнажается привалочная плоскость ГБЦ и уплотнительная канавка, где скапливается грязь, остатки старой прокладки и масляные отложения. Необходимо тщательно удалить все загрязнения металлической щеткой и ветошью, смоченной в бензине или уайт-спирите, уделяя особое внимание зоне вокруг свечных колодцев и маслоотражательных колпачков.

Обязательно проверьте отсутствие частиц грязи в масляных каналах возле корпусов подшипников распредвала. Любые посторонние фрагменты, попавшие внутрь ГБЦ при очистке, могут привести к засорению масляной системы и повреждению двигателя. Для защиты используйте чистые ветоши, закрывающие отверстия каналов на время обработки поверхности.

Ключевые этапы и материалы

- Инструменты: жёсткая пластиковая или латунная щётка, скребок из мягкого металла, ветошь без ворса

- Очистители: бензин "Калоша", WD-40, специализированный обезжириватель

- Контрольные точки:

- Паз для уплотнительной прокладки (глубина 4-5 мм)

- Прилегающие поверхности головки блока цилиндров

- Зоны крепления крышки (8 болтов)

| Тип загрязнения | Способ удаления | Меры предосторожности |

|---|---|---|

| Затвердевшая прокладка | Аккуратное соскабливание скребком вдоль поверхности | Не допускать царапин на алюминии |

| Масляный нагар | Обработка ветошью с растворителем | Использовать перчатки и проветривание |

| Коррозия | Механическая очистка щёткой + антикоррозийная обработка | Контроль глубины повреждений металла |

Определение порядка работы цилиндров

Порядок работы цилиндров определяет последовательность чередования тактов в двигателе. Для ВАЗ-2101 установлен стандартный порядок 1-3-4-2, что означает последовательное воспламенение топливной смеси в цилиндрах согласно этой нумерации. Данная информация критична для корректной регулировки клапанов, так как процедура выполняется при строгом соблюдении положения поршней.

Цилиндры нумеруются от шкива коленчатого вала к коробке передач: первый цилиндр расположен ближе к радиатору, четвертый – возле салона. Коленчатый вал проворачивается на 180° между началом рабочих ходов в соседних цилиндрах согласно указанной последовательности, обеспечивая равномерную нагрузку.

Последовательность и углы поворота коленвала

При регулировке клапанов коленчатый вал проворачивается по часовой стрелке. Рабочий ход в цилиндрах происходит через каждые 180°:

- 0°: рабочий ход в цилиндре 1

- 180°: рабочий ход в цилиндре 3

- 360°: рабочий ход в цилиндре 4

- 540°: рабочий ход в цилиндре 2

| Угол поворота коленвала (°) | Активный цилиндр (рабочий ход) | Положение для регулировки клапанов |

|---|---|---|

| 0 | 1 | 4 и 6 клапаны (впуск/выпуск 4 цилиндра) |

| 180 | 3 | 7 и 8 клапаны (впуск/выпуск 2 цилиндра) |

| 360 | 4 | 1 и 3 клапаны (впуск/выпуск 1 цилиндра) |

| 540 | 2 | 2 и 5 клапаны (впуск/выпуск 3 цилиндра) |

Для регулировки клапанов каждого цилиндра поршень должен находиться в верхней мертвой точке (ВМТ) такта сжатия. При этом оба клапана конкретного цилиндра закрыты. Указанные в таблице положения коленвала соответствуют ВМТ для соответствующего цилиндра.

Расположение меток на шкиве коленвала

На шкиве коленчатого вала ВАЗ-2101 расположена ключевая метка для синхронизации ГРМ и установки поршня 1-го цилиндра в ВМТ. Она представляет собой четкую риску или углубление на торцевой поверхности шкива ближе к его наружному краю.

Эта метка должна быть совмещена с неподвижным указателем на передней крышке двигателя при выполнении регулировки клапанов. Указатель на крышке выполнен в виде вертикального выступа или прилива с горизонтальной насечкой, соответствующей положению ВМТ.

Порядок совмещения:

- Поворачивайте коленвал по часовой стрелке за болт крепления шкива (ключ на 36 мм)

- Контролируйте совпадение метки шкива с острием указателя на крышке двигателя

- Добейтесь точного совпадения – при этом поршень 1-го цилиндра находится в ВМТ такта сжатия

Важно: Дополнительно на шкиве присутствуют риски для установки зажигания (19°, 5° и 0° до ВМТ), но при регулировке клапанов используется только основная метка ВМТ (0°), обозначенная более глубокой насечкой.

Совмещение меток для первого цилиндра

Для точной установки первого цилиндра в положение верхней мёртвой точки (ВМТ) такта сжатия необходимо совместить контрольные метки на шкиве коленчатого вала и корпусе масляного насоса. Коленчатый вал проворачивается по часовой стрелке за болт крепления храповика или с помощью специального ключа на 36 мм.

Метка на шкиве коленвала (углубление или прилив) должна быть точно выровнена с длинной риской на корпусе масляного насоса. При этом короткая метка на шкиве совмещается с цифрой "9" на шкале опережения зажигания, что соответствует установке поршня 1-го цилиндра в ВМТ.

Порядок действий

- Снимите крышку распределителя зажигания и воздушный фильтр для улучшения видимости

- Проворачивайте коленвал до совпадения меток

- Проверьте положение бегунка трамблёра – он должен указывать на высоковольтный вывод 1-го цилиндра

- Убедитесь, что клапаны 1-го цилиндра закрыты (оба коромысла свободно качаются)

Контрольные метки ВАЗ-2101:

| Расположение | Вид метки | Назначение |

|---|---|---|

| Шкив коленвала | Точка-углубление | Основная метка ВМТ |

| Корпус масляного насоса | Длинная вертикальная риска | База для совмещения |

| Шкив коленвала | Короткая риска | Совмещается с цифрой "9" |

Важно: Если метки совпадают, но бегунок трамблёра направлен не на 1-й цилиндр, проверьте правильность установки распределителя зажигания. После совмещения запрещается проворачивать коленвал назад – это приводит к ошибке установки фаз.

Определение такта сжатия

Правильное определение такта сжатия в цилиндре – обязательное условие для регулировки клапанов. Ошибка на этом этапе приведёт к некорректным зазорам и возможным повреждениям двигателя. Такт сжатия характеризуется закрытыми впускным и выпускным клапанами конкретного цилиндра, когда поршень движется к верхней мёртвой точке (ВМТ).

Определение производится путём контроля положения клапанов и коленчатого вала. Наиболее надёжный метод – вращение коленвала до момента начала закрытия впускного клапана и дальнейшая его проворачивание до прихода поршня в ВМТ. При этом оба клапана выбранного цилиндра должны оставаться полностью закрытыми.

Порядок определения такта сжатия для 1-го цилиндра ВАЗ-2101

- Снимите крышку клапанов для визуального доступа к коромыслам.

- Подготовьте ключ для проворачивания коленвала (за болт шкива привода генератора).

- Проворачивайте коленвал по часовой стрелке, наблюдая за впускным клапаном первого цилиндра.

- Дождитесь полного закрытия впускного клапана (коромысло перестанет давить на клапан и начнёт подниматься).

- Продолжайте медленно вращать коленвал до совмещения меток на шкиве коленвала с длинной риской на крышке привода ГРМ.

| Метка на шкиве коленвала | Соответствие |

|---|---|

| Средняя риска (вторая от края) | ВМТ такта сжатия 1-го и 4-го цилиндров |

Проверка положения клапанов: Когда метки совмещены, коромысла обоих клапанов первого цилиндра должны иметь люфт (качаться от лёгкого нажатия пальцем). Если клапаны "зажаты", коленвал не в ВМТ такта сжатия. Начать проверку снова или проверить положение для 4-го цилиндра.

Положение коромысел при ВМТ

Перед началом регулировки клапанов конкретного цилиндра поршень этого цилиндра должен находиться в верхней мёртвой точке (ВМТ) такта сжатия. Это положение обеспечивает свободный доступ к регулировочным винтам клапанов, так как оба клапана цилиндра полностью закрыты.

При нахождении поршня в ВМТ такта сжатия коромысла регулируемого цилиндра должны свободно качаться на оси без какого-либо натяга. Между кулачками распределительного вала и тыльной стороной коромысел должен присутствовать явный зазор – кулачки обращены тыльной (невыступающей) частью к толкателям коромысел.

Определение ВМТ по коромыслам

Критерии правильного положения:

- Коромысла обоих клапанов регулируемого цилиндра легко проворачиваются пальцами вокруг своей оси с небольшим люфтом

- Отсутствует давление кулачков распредвала на коромысла (кулачки "смотрят" вниз от коромысел)

- Соседние коромысла (предыдущего/следующего цилиндров) обычно находятся в нажатом состоянии

Последовательность регулировки по цилиндрам (порядок 1-3-4-2):

- Выставить метку ВМТ 1 цилиндра по шкиву коленвала

- Проверить свободный ход коромысел 1 цилиндра (4 и 6 клапаны)

- После регулировки провернуть коленвал на 180° (метка напротив следующего длинного риска)

- Проверить коромысла 3 цилиндра (7 и 8 клапаны)

- Следующие повороты на 180° для доступа к цилиндрам 4 и 2

| Цилиндр | Клапаны | Угол поворота коленвала от ВМТ1 |

|---|---|---|

| 1 | 4 и 6 | 0° |

| 3 | 7 и 8 | 180° |

| 4 | 1 и 2 | 360° |

| 2 | 3 и 5 | 540° |

При правильном положении коромысел регулировочные винты допускают установку щупа требуемой толщины (0.15 мм) с лёгким сопротивлением. Натяг или отсутствие зазора указывает на ошибку в определении такта сжатия.

Порядок регулировки клапанов по цилиндрам

Регулировку проводят при остывшем двигателе (температура +15...+20°C) после установки поршня первого цилиндра в верхнюю мертвую точку такта сжатия. Последовательность регулировки клапанов определяется нумерацией цилиндров и рабочим циклом двигателя.

Клапаны регулируют попарно для каждого цилиндра при определенном положении коленчатого вала. После настройки первого цилиндра коленвал проворачивают на 180° по часовой стрелке для перехода к следующему цилиндру в порядке работы.

Последовательность действий

- Цилиндр 1 (ВМТ): Регулируйте клапаны 8 и 6 (выпускной и впускной).

- Поворот на 180°: Отрегулируйте клапаны 4 и 7 для цилиндра 3.

- Поворот на 180°: Отрегулируйте клапаны 1 и 3 для цилиндра 4.

- Поворот на 180°: Отрегулируйте клапаны 5 и 2 для цилиндра 2.

| Цилиндр | Положение коленвала | Клапаны (номер) |

|---|---|---|

| 1 | 0° (ВМТ) | 8 (выпуск), 6 (впуск) |

| 3 | 180° | 4 (вып), 7 (вп) |

| 4 | 360° | 1 (вып), 3 (вп) |

| 2 | 540° | 5 (вып), 2 (вп) |

Контролируйте зазор 0.15 мм для всех клапанов плоским щупом. При правильной регулировке щуп проходит с небольшим усилием, а клапанный механизм не имеет люфта после затяжки контргайки регулировочного болта.

Проворачивание коленчатого вала на 180°

После регулировки клапанов первого цилиндра коленчатый вал проворачивают ровно на 180° по часовой стрелке для перехода к следующему цилиндру в порядке работы (1-3-4-2). Это обеспечивает точное положение поршня третьего цилиндра в верхней мертвой точке (ВМТ) такта сжатия, при котором оба клапана закрыты и зазоры можно корректировать.

Поворот выполняется ключом на 36 мм за болт крепления шкива коленвала. Контроль угла осуществляется по меткам: изначально длинная риска на шкиве совмещена с отливом на крышке ГРМ. При повороте на 180° следующая короткая метка (90°) должна совпасть с отливом, а затем еще одна – итого две последовательные метки. Запрещено вращать вал против часовой стрелки во избежание сбоя фаз газораспределения.

Последовательность углов поворота для цилиндров

| Цилиндр | Угол поворота от начального положения |

|---|---|

| 1 | 0° (начальная позиция) |

| 3 | 180° |

| 4 | 360° |

| 2 | 540° |

- Критерии правильности поворота:

- Кулачки распредвала для регулируемого цилиндра направлены вверх («домиком»).

- Коромысла обоих клапанов свободно качаются рукой.

- Приспособления для фиксации: стопорный штифт маховика через технологическое отверстие в картере сцепления предотвращает случайный сдвиг вала при работе.

Последовательность для регулировки группы клапанов

Перед началом регулировки установите автомобиль на ровную поверхность, затяните ручной тормоз и подложите упоры под задние колеса. Прогрейте двигатель до рабочей температуры, после чего заглушите его и дайте маслу стечь в картер (ожидание 10-15 минут). Снимите крышку воздушного фильтра вместе с корпусом, отсоедините трос подсоса, затем демонтируйте клапанную крышку.

Снимите все свечные провода для свободного доступа к гайкам коромысел. Проверьте момент затяжки гаек крепления головки блока цилиндров (3,5–4,1 кгс·м). Подготовьте необходимый инструмент: набор щупов, ключи на 13 и 17, торцевой ключ для проворачивания коленвала. Очистите привалочные поверхности от грязи.

Пошаговая процедура регулировки

- Снимите крышку распределительного шкива. Проворачивайте коленвал по часовой стрелке за болт крепления шкива до совпадения метки на звездочке распредвала с отливом на корпусе подшипников. При этом метка на шкиве коленвала должна совпасть с длинной риской на крышке масляного насоса (ВМТ 4-го цилиндра).

- Отрегулируйте зазоры для клапанов 4-го цилиндра (оба клапана закрыты):

- Ослабьте контргайку регулировочного винта ключом на 13

- Вставьте щуп 0.15 мм между кулачком распредвала и коромыслом

- Затягивайте винт ключом на 17 до легкого зажима щупа

- Зафиксируйте винт, затяните контргайку с моментом 35–45 Н·м

- Проверьте зазор: щуп должен проходить с небольшим усилием

- Проверните коленвал на 180° (пол-оборота). Отрегулируйте клапаны 2-го цилиндра по вышеуказанной методике.

- Следующие этапы проворачивания и регулировки:

Поворот коленвала Регулируемые цилиндры Еще 180° (общий поворот 360°) Цилиндр №1 Еще 180° (общий поворот 540°) Цилиндр №3 - После регулировки всех клапанов установите клапанную крышку с новой прокладкой. Подсоедините трос подсоса, смонтируйте корпус воздушного фильтра и свечные провода в правильном порядке (1–3–4–2).

Важно: Регулировка выполняется только на холодном двигателе (20–25°C). После первой обкатки повторите процедуру через 500 км пробега.

Ослабление контргайки регулировочной гайки

После точной установки теплового зазора щупом необходимо зафиксировать положение регулировочной гайки контргайкой. Ослабьте контргайку рожковым ключом на 17 мм, чтобы обеспечить свободное вращение регулировочной гайки во время финальной затяжки.

Удерживайте регулировочную гайку ключом на 13 мм, предотвращая её смещение, и плавно затяните контргайку с умеренным усилием. Следите, чтобы усилие при затяжке не передавалось на регулировочную гайку – это может изменить выставленный зазор.

Инструменты для операции:

- Рожковый ключ на 17 мм

- Рожковый ключ на 13 мм

- Щуп для контроля зазора

Критические моменты при работе

| Ошибка | Последствие |

|---|---|

| Отсутствие фиксации регулировочной гайки | Сдвиг положения при затяжке, нарушение зазора |

| Чрезмерное усилие при затяжке | Деформация резьбы шпильки, заклинивание гаек |

| Пропуск повторной проверки щупом | Эксплуатация с неверным зазором, риск повреждения клапана |

После затяжки обязательно повторно проверьте зазор щупом. Если величина изменилась – ослабьте контргайку, откорректируйте регулировочную гайку и произведите фиксацию заново. Допустимое отклонение – не более 0.02 мм.

Приемы ослабления стопорной гайки

Основная сложность при регулировке заключается в ослаблении стопорной гайки регулировочного болта, которая часто закисает или прикипает к коромыслу. Неправильные действия могут привести к срыву граней гайки, повреждению резьбы или деформации коромысла.

Ключевой принцип – применение комбинации усилия и фиксации для преодоления начального сопротивления гайки без смещения регулировочного болта. Требуется одновременное удержание болта и воздействие на гайку с контролируемым усилием.

Эффективные методы

Используйте следующие проверенные приемы:

- Два ключа "на встречу":

Техника: Установите рожковый ключ на стопорную гайку. Накиньте торцевой ключ (или головку с воротком) на шестигранник регулировочного болта. Удерживайте торцевой ключ неподвижно, создавая противодействие, одновременно плавно поворачивая рожковый ключ против часовой стрелки для ослабления гайки. - Фиксация болта тонким ключом:

Техника: Вставьте узкий рожковый ключ малого размера (например, 8мм) в прорезь регулировочного болта. Плотно прижмите его к граням болта, предотвращая проворот. Вторым ключом (обычно на 13мм) воздействуйте на стопорную гайку, ослабляя ее. Метод требует аккуратности из-за риска повреждения прорези.

Важные рекомендации:

- Обработайте резьбовое соединение: Заблаговременно нанесите проникающую смазку (WD-40, "жидкий ключ") на выступающую часть резьбы болта под гайкой. Дайте составу время подействовать (10-15 минут).

- Избегайте рывков: Прикладывайте плавное, постепенно нарастающее усилие. Резкий рывок часто приводит к срыву граней.

- Контролируйте положение: Следите, чтобы ключи не соскальзывали с граней гайки и болта. Используйте только исправный инструмент с неразбитыми губками.

- При сильном прикипании: Если гайка не поддается, аккуратно постучите молотком через медную или алюминиевую проставку по корпусу рожкового ключа, установленного на гайку. Удар создаст вибрацию, разрушающую коррозионный слой.

| Метод | Инструмент для гайки | Инструмент для болта | Преимущества |

|---|---|---|---|

| Два ключа "на встречу" | Рожковый ключ 13мм | Торцевой ключ/головка 17мм | Надежная фиксация, минимальный риск повреждения |

| Фиксация тонким ключом | Рожковый ключ 13мм | Узкий рожковый ключ (8мм) | Применим в стесненных условиях |

Критическая ошибка: Попытка ослабить гайку одним ключом без фиксации регулировочного болта гарантированно приведет к его провороту вместе с гайкой, нарушив текущий зазор и усложнив дальнейшую регулировку. Всегда используйте два ключа одновременно.

Регулировка клапанов ВАЗ-2101: порядок и приспособления

Регулировочный винт на коромысле клапана обеспечивает точную установку теплового зазора. Вращение осуществляется при помощи гаечного ключа на 13 мм, фиксирующего контргайку, и отвертки с плоским шлицем, вставленной в шлиц винта.

Ослабление контргайки выполняется на пол-оборота против часовой стрелки, после чего винт проворачивается отверткой для изменения положения. Необходимо вращать плавно, контролируя зазор щупом между кулачком распредвала и коромыслом выбранного клапана.

Техника вращения регулировочного винта

После выставления требуемого зазора щупом 0.15 мм для впускных и 0.20 мм для выпускных клапанов, винт удерживается отверткой от смещения. Контргайка аккуратно затягивается ключом по часовой стрелке с умеренным усилием 31-40 Н·м.

Обязательные действия после затяжки:

- Повторно проверьте зазор щупом – контргайка может сместить винт

- При отклонении от нормы ослабьте гайку и откорректируйте положение

- Убедитесь в свободном вращении коромысла без заеданий

Критические ошибки:

- Затяжка контргайки без фиксации винта отверткой

- Применение избыточного усилия при затяжке

- Регулировка на прогретом двигателе (только "на холодную")

Установка щупа между коромыслом и кулачком

Поверните коленчатый вал до положения, когда клапан выбранного цилиндра полностью закрыт (кулачок распределительного вала обращен к коромыслу закругленной стороной). Проверьте отсутствие натяга в приводе – коромысло должно свободно качаться пальцем с небольшим люфтом.

Возьмите щуп требуемой толщины (0.15 мм для впускных клапанов, 0.20 мм для выпускных на холодном двигателе). Вставьте его плоской стороной между тыльной стороной кулачка распредвала и рабочей поверхностью коромысла строго параллельно оси вала.

Регулировка зазора

Ослабьте контргайку регулировочного винта на коромысле ключом на 13 мм. Вращайте винт шестигранником на 5 мм, пока щуп не начнет перемещаться с легким сопротивлением. Добейтесь ощущения "прихвата" – при вытягивании щупа должна чувствоваться равномерная заметная сила трения.

Удерживая винт от проворачивания, затяните контргайку моментом 31–38 Н·м. Обязательно перепроверьте зазор сразу после затяжки! Натяг часто ослабляется, а чрезмерное усилие может уменьшить зазор.

Типичные ошибки при замере:

- Щуп вставлен под углом или перекошен

- Кулачок распредвала не в нижней точке (замер на склоне профиля)

- Недостаточное или избыточное усилие при протягивании щупа

- Контргайка не затянута или перетянута при проверке

Последовательность регулировки по цилиндрам (порядок работы 1–3–4–2):

- Выставить метку на шкиве коленвала напротив длинной риски на крышке ГРМ

- Отрегулировать клапаны 4 и 6 (1-й цилиндр), затем 7 и 8 (2-й цилиндр)

- Повернуть коленвал на 180° (метка – вторая короткая риска)

- Отрегулировать клапаны 1 и 3 (3-й цилиндр), затем 5 и 2 (4-й цилиндр)

| Клапан | Тип | Номинальный зазор (мм) |

|---|---|---|

| 1, 2, 3, 5 | Впускной | 0.15 |

| 4, 6, 7, 8 | Выпускной | 0.20 |

Требуемое усилие при измерительных работах

Правильное приложение усилия к толкателю клапана – критически важный этап при замере теплового зазора на ВАЗ-2101. Недостаточное или избыточное давление приводит к ложным показаниям щупа, что гарантирует ошибку регулировки и последующие проблемы с работой двигателя.

Для точного измерения зазора необходимо прижать торец толкателя клапана строго вниз, вдоль его оси. Это действие устраняет возможный люфт в механизме (зазоры в приводе коромысел, штангах) и обеспечивает плотный контакт кулачка распредвала с рабочей поверхностью толкателя, имитируя рабочее положение системы при закрытом клапане.

Ключевые аспекты усилия

- Величина усилия: Требуется приложить усилие, эквивалентное 1–2 кгс (килограмм-силы), что соответствует умеренному, уверенному нажатию рукой.

- Направление усилия: Давление прикладывается строго вертикально вниз на торец толкателя клапана, избегая перекосов.

- Инструмент для приложения: Удобно использовать рычаг (подойдет плоская отвертка с широким жалом или специальный регулировочный ключ), подведенный под кулачок распредвала и опирающийся на толкатель. Нажатие на рычаг вниз создает необходимое усилие.

- Техника выполнения: Нажатие должно быть плавным и уверенным. Щуп вставляется в зазор между кулачком распредвала и толкателем одновременно с приложением усилия или сразу после его приложения.

Типичные ошибки: Приложение слишком малого усилия не устранит люфты, и щуп пройдет в увеличенный "ложный" зазор. Чрезмерное усилие (более 3-4 кгс) может вызвать частичный поворот распредвала или деформацию элементов, также искажая результат. Наклонное приложение силы ведет к заклиниванию щупа и неточному замеру.

Последствия ошибок: Неверно измеренный зазор приводит к его неправильной регулировке. Слишком большой зазор вызывает стук, снижение мощности и ускоренный износ. Слишком малый зазор препятствует полному закрытию клапана, провоцируя прогар тарелки клапана и потерю компрессии.

Ошибки при замере зазоров на холодном двигателе

Неправильная установка поршня первого цилиндра в ВМТ такта сжатия приводит к замерам на неполностью закрытых клапанах. Распространенная ошибка – ориентация только по меткам шкива коленвала без контроля положения распредвала, что вызывает погрешность в определении рабочего такта.

Игнорирование чистоты контактных поверхностей (толкатель, торец клапана) ведет к ложным показаниям. Грязь, нагар или масляная пленка создают искусственное увеличение зазора, а замер на неровной поверхности из-за выработки дает обратный эффект.

Типичные ошибки и их последствия

- Неправильный выбор щупа: Использование изношенного, погнутого или несоответствующего номиналу щупа (например, 0.20 мм вместо требуемых 0.15 мм)

- Некорректное положение щупа: Установка под углом к оси клапана вместо строго перпендикулярного положения

- Ошибка приложения усилия: Сильное натягивание щупа («тугой» заход) или свободное болтание щупа в зазоре

- Замер на неправильном кулачке: Контроль зазора при положении кулачка распредвала, направленном к толкателю (кулачок должен быть обращен спиной к толкателю)

- Пренебрежение температурой: Проверка на недостаточно остывшем двигателе (менее 20°C), когда детали еще сохраняют остаточное расширение

| Ошибка | Риск для двигателя |

|---|---|

| Зазор больше нормы | Стук клапанов, ускоренный износ кулачков распредвала и толкателей |

| Зазор меньше нормы | Неплотное закрытие клапанов, прогар седел и тарелок, потеря компрессии |

| Разбег зазоров между цилиндрами | Неравномерная работа двигателя, вибрации, повышенный расход топлива |

Оптимальный размер зазора впускных клапанов

Тепловое расширение металла при работе двигателя требует строго заданного зазора между стержнем клапана и коромыслом. Недостаточный зазор приводит к неплотному закрытию клапана, потере компрессии и прогару тарелки. Превышение нормы вызывает ударные нагрузки, разрушение седла клапана и повышенный шум.

Для впускных клапанов ВАЗ-2101 заводом установлен номинальный зазор 0.15 мм при холодном двигателе (±0.02 мм допустимое отклонение). Этот размер обеспечивает герметичность при прогреве и сохраняет ресурс ГРМ. Точность регулировки критична – погрешность более 0.05 мм негативно влияет на работу мотора.

Факторы, влияющие на выбор зазора

Основные параметры для корректировки:

- Температура двигателя: регулировка обязательно проводится на холодном моторе (15-20°C)

- Износ деталей: при пробеге свыше 100 000 км допустимо увеличение зазора до 0.17 мм

- Тип топлива: для газа рекомендуют зазор 0.20 мм из-за высокой температуры горения

| Состояние двигателя | Впускные клапаны | Последствия отклонений |

| Новый | 0.14-0.16 мм | Эталонные характеристики |

| Изношенный | 0.16-0.18 мм | Компенсация выработки толкателя |

| При работе на газу | 0.18-0.20 мм | Защита от температурной деформации |

Проверку осуществляют плоским щупом между регулировочным болтом коромысла и клапаном при положении поршня в ВМТ такта сжатия. Момент затяжки контргайки – 20-25 Н·м, после чего обязателен повторный замер.

Рекомендованные зазоры для выпускных клапанов

Для двигателя ВАЗ-2101 установлены строгие параметры теплового зазора выпускных клапанов. Эта величина критична для корректной работы газораспределительного механизма и предотвращения перегрева деталей.

Номинальный зазор измеряется на холодном двигателе (при +20°C) между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя. Отклонение от нормы приводит к снижению мощности, повышенному расходу топлива или разрушению клапана.

Требуемые значения

Стандартный зазор: 0.15 мм ± 0.02 мм. Допустимый эксплуатационный диапазон – от 0.13 мм до 0.17 мм. Проверка выполняется щупом с шагом 0.05 мм.

Особенности регулировки:

- Зазор всегда больше впускного (0.20 мм) из-за сильного нагрева выпускных элементов

- При износе распредвала или толкателей допускается увеличение до 0.20 мм как временная мера

- После капремонта двигателя выставляется минимальное значение (0.13 мм)

| Состояние двигателя | Оптимальный зазор |

| Новый двигатель | 0.13-0.15 мм |

| Пробег 50-100 тыс.км | 0.15 мм |

| Выраженный износ ГРМ | 0.17-0.20 мм |

Регулировка осуществляется подбором толщины регулировочных шайб из ремонтного комплекта. Каждое изменение размера шайбы на 0.05 мм корректирует зазор приблизительно на 0.04 мм.

Затягивание контргайки с нужным усилием

После установки требуемого теплового зазора регулировочным винтом, плотно прижмите контргайку к коромыслу. Удерживайте регулировочный винт неподвижно ключом на 13 мм, одновременно затягивая контргайку ключом на 17 мм. Прикладывайте усилие плавно, без рывков, строго перпендикулярно оси ключа.

Момент затяжки должен составлять 31,4–39,2 Н·м (3,2–4,0 кгс·м). Перетяжка деформирует резьбу и провоцирует смещение винта, недотяжка вызовет самопроизвольное ослабление соединения при вибрациях. Контролируйте усилие динамометрическим ключом – это критически важно для сохранения выставленного зазора.

Последовательность контроля после затяжки

- Проверьте зазор щупом повторно: в 90% случаев он изменяется при фиксации гайки

- При отклонении от нормы ослабьте контргайку, откорректируйте положение винта

- Повторно затяните с требуемым моментом и проведите финальную проверку щупом

Контроль зазора после фиксации гайки

После затяжки контргайки регулировочного болта зазор между коромыслом и клапаном может измениться из-за смещения элементов. Недостаточный или избыточный зазор приводит к стукам, прогару клапанов или снижению мощности двигателя.

Обязательно повторно измерьте зазор щупом после фиксации гайки. Щуп должен входить с легким сопротивлением, но без заклинивания. Если результат не соответствует норме – ослабьте гайку, откорректируйте положение болта и повторите процедуру.

Порядок действий при несоответствии зазора

- Ослабьте контргайку на 1/2 оборота.

- Вставьте щуп требуемой толщины между клапаном и коромыслом.

- Удерживая регулировочный болт ключом, вращайте его до плотного контакта щупа с поверхностями.

- Зафиксируйте болт и затяните контргайку с усилием 34–41 Н·м.

- Повторно проверьте зазор щупом.

| Тип клапана | Номинальный зазор (холодный двигатель) |

|---|---|

| Впускной | 0.15 мм |

| Выпускной | 0.20 мм |

Используйте калиброванные щупы без заусенцев. При неоднократном изменении зазора после затяжки проверьте состояние резьбы регулировочного болта и гайки. Износ этих деталей требует замены.

Повторный замер теплового зазора

После регулировки клапанов первого цилиндра и затяжки контргаек коленчатый вал необходимо провернуть на 180 градусов по часовой стрелке (со стороны шкива). Это положение соответствует верхней мертвой точке (ВМТ) такта сжатия в третьем цилиндре. Убедитесь, что метка на шкиве коленвала совпадает с длинной меткой на крышке привода ГРМ.

Повторно замерьте щупом зазоры у только что отрегулированных клапанов первого цилиндра (№1 - впускной, №2 - выпускной). Это критически важно, так как при затяжке контргайки регулировочный болт мог провернуться, изменив установленный зазор. Щуп должен входить с легким, ощутимым сопротивлением.

Порядок действий для всех цилиндров

- Провернуть коленвал на 180° после регулировки клапанов предыдущего цилиндра.

- Проверить совпадение меток на шкиве коленвала и крышке ГРМ.

- Измерить зазоры щупом у клапанов предыдущего цилиндра (которые только что регулировались):

- Номинальный зазор для впускных клапанов: 0.15 мм

- Номинальный зазор для выпускных клапанов: 0.20 мм

- Отрегулировать заново при отклонении: если щуп проходит свободно или не входит – ослабить контргайку, выставить болтом правильный зазор, затянуть контргайку и снова проверить.

- Перейти к регулировке клапанов следующего цилиндра согласно порядку работы (1-3-4-2) и повторить шаги 1-4.

Повторный замер обязателен для всех восьми клапанов после их первоначальной регулировки и проворота вала. Игнорирование этого этапа часто приводит к стуку клапанов или снижению мощности из-за неправильных зазоров, возникших при затяжке контргаек.

После окончательной проверки зазоров на всех цилиндрах установите крышку головки блока, подсоедините бронепровода, воздушный фильтр и другие снятые элементы. Запустите двигатель для контроля работы на разных оборотах – посторонние шумы в зоне клапанной крышки указывают на необходимость перепроверки.

Регулировка остальных клапанов по очереди

После завершения регулировки первого цилиндра, осторожно проверните коленчатый вал по часовой стрелке ровно на 180 градусов. Контролируйте поворот по метке на шкиве коленвала: она должна сместиться из начального положения (совмещения с приливом на блоке) строго на половину окружности. Кулачки распредвала для третьего цилиндра займут при этом положение "коромыслами вверх".

Выполните регулировку зазоров обоих клапанов (впускного и выпускного) третьего цилиндра, используя щуп 0.15 мм и ключи на 13 мм и 17 мм. Действуйте по стандартной процедуре: ослабьте контргайку, установите правильный зазор вращением регулировочного болта, зафиксируйте контргайку, перепроверьте щупом.

Последовательность дальнейших действий:

- Проверните коленвал ещё на 180°. Кулачки распредвала четвёртого цилиндра займут рабочее положение ("коромыслами вверх").

- Отрегулируйте оба клапана четвёртого цилиндра (впускной и выпускной) аналогичным способом.

- Снова проверните коленвал на 180°. Это установит кулачки второго цилиндра в положение для регулировки.

- Отрегулируйте оба клапана второго цилиндра (впускной и выпускной), завершив полный цикл.

Ключевые моменты:

- Общий угол поворота коленвала от начала до конца регулировки всех цилиндров составит 540° (1.5 оборота).

- Строго соблюдайте порядок цилиндров при регулировке: 1 → 3 → 4 → 2.

- После регулировки последнего клапана обязательно перепроверьте зазоры на первом цилиндре, проворачивая коленвал до совпадения меток (360° от последнего шага). Убедитесь, что зазоры остались в норме.

Проверка точности работы для каждого клапана

После первоначальной регулировки зазоров обязательна поэтапная проверка каждого клапана щупом. Номинальные значения: 0.15 мм для впускных и 0.20 мм для выпускных клапанов. Щуп должен входить с ощутимым сопротивлением, но без заклинивания.

Установите поршень 1-го цилиндра в ВМТ такта сжатия (совместите метки на шкиве коленвала и крышке распредвала). В этом положении кулачки распредвала проверяемых клапанов направлены «спиной» к толкателям, обеспечивая максимальный зазор.

Последовательность контроля зазоров

| Положение коленвала | Проверяемые клапаны |

|---|---|

| ВМТ 1-го цилиндра | 1 (вп1), 2 (вып1), 3 (вп2), 5 (вп3) |

| Поворот на 180° | 8 (вып4), 7 (вп4), 4 (вып2), 6 (вып3) |

- Зафиксируйте коленвал в ВМТ 1-го цилиндра. Проверьте щупом клапаны:

- №1 (впускной 1-го цилиндра)

- №2 (выпускной 1-го цилиндра)

- №3 (впускной 2-го цилиндра)

- №5 (впускной 3-го цилиндра)

- Поверните коленвал на 180°. Проверьте клапаны:

- №8 (выпускной 4-го цилиндра)

- №7 (впускной 4-го цилиндра)

- №4 (выпускной 2-го цилиндра)

- №6 (выпускной 3-го цилиндра)

При отклонении зазора от нормы ослабьте контргайку регулировочного болта, установите точное значение щупом и затяните гайку с повторным замером. Перепроверьте все клапаны после коррекции.

Очищение поверхности ГБЦ перед сборкой

Полное удаление остатков старой прокладки, герметика и нагара с привалочной плоскости головки блока цилиндров критически важно для герметичности соединения. Пренебрежение этой процедурой неизбежно приводит к прогару новой прокладки, утечкам масла или антифриза, а также перегреву двигателя из-за нарушения теплоотвода.

Используйте пластиковый или деревянный скребок для грубой очистки, избегая металлических инструментов во избежание царапин. Загрязнения в зоне отверстий под болты удалите жёсткой щёткой. Мелкие частицы и пыль тщательно сметите кистью, после чего обезжирьте поверхность уайт-спиритом или ацетоном.

Рекомендуемые материалы и этапы

Для финишной обработки применяйте:

- Наждачную бумагу №400-600 – только на участках с незначительными коррозийными пятнами, без сильного нажима

- Медную щётку – для деликатного удаления нагара в камерах сгорания

- Чистую ветошь – для протирки после обезжиривания

Контроль качества:

- Проведите пальцем по поверхности – не должно ощущаться задиров или бугров

- Убедитесь в отсутствии вмятин от перегрева возле клапанов

- Проверьте чистоту резьбовых отверстий под шпильки

Применение новой прокладки крышки клапанов

Замена прокладки обязательна при каждом вскрытии крышки клапанов. Старая прокладка деформируется, теряет эластичность и не обеспечивает герметичность. Некачественная или поврежденная прокладка приводит к протечкам масла на блок цилиндров и головку блока, загрязнению двигателя и потере смазочного материала.

Перед установкой новой прокладки тщательно очистите посадочные поверхности крышки и головки блока цилиндров от остатков старой прокладки и грязи. Используйте пластиковый скребок или щетку, избегая царапин на алюминиевых поверхностях. Убедитесь в отсутствии задиров или деформации фланца крышки.

Порядок установки

- Уложите прокладку на головку блока строго по контуру канавки без перекосов.

- Совместите монтажные отверстия прокладки с отверстиями на головке блока.

- Установите крышку клапанов поверх прокладки, избегая сдвигов.

- Затягивайте болты крест-накрест в 2 этапа:

- Предварительная затяжка моментом 2–3 Н·м

- Окончательная затяжка моментом 4–6 Н·м

- Проверьте равномерность прилегания крышки по всему периметру.

Важно:

- Не используйте герметики – они нарушают равномерность прижима.

- Проверьте целостность резиновых уплотнителей болтов при их наличии.

- После запуска двигателя осмотрите стык на предмет подтекания масла в течение первых 10 минут работы.

Правила монтажа крышки ГБЦ

Перед установкой новой прокладки тщательно очистите привалочные плоскости крышки и головки блока цилиндров от грязи, масляных следов и остатков старой прокладки. Используйте пластиковый скребок или щетку, избегая царапин на алюминиевых поверхностях. Обезжирьте контактные зоны уайт-спиритом или специальным очистителем.

Убедитесь в отсутствии деформации крышки – положите её на идеально ровную поверхность (стекло или плиту) и проверьте зазоры щупом. Допустимое искривление не должно превышать 0,05 мм. Осмотрите резиновые уплотнители свечных колодцев на целостность и эластичность, при необходимости замените их.

Ключевые этапы установки

Соблюдайте последовательность действий при монтаже:

- Уложите новую прокладку крышки ГБЦ в пазы на головке блока, совместив выступы с отверстиями под свечи

- Нанесите тонкий слой герметика (без излишков) в местах прилегания угловых участков прокладки к ГБЦ

- Аккуратно установите крышку, избегая смещения прокладки

- Вставьте крепёжные болты и равномерно затяните их крест-накрест в три этапа:

- Предварительная затяжка моментом 2 Н∙м

- Основная затяжка до 8-10 Н∙м

- Контрольный проход по схеме

Важно: Не используйте старую прокладку даже при видимой целостности! После запуска двигателя прогрейте его до рабочей температуры и проверьте отсутствие течей масла в зоне прилегания крышки.

Равномерная затяжка креплений крышки

Затяжку гаек крепления крышки головки блока цилиндров (ГБЦ) выполняйте исключительно динамометрическим ключом в строго определенной последовательности. Это обеспечивает равномерное распределение усилия по всему периметру сопрягаемых поверхностей и предотвращает коробление крышки, а также гарантирует герметичность стыка.

Установите крышку на место, совместив отверстия под болты/шпильки, наденьте шайбы и гайки. Начинайте предварительную затяжку вручную до легкого контакта гаек с шайбами по всей площади, избегая перекосов.

Порядок и усилие затяжки

Окончательную затяжку производите в три этапа, каждый раз проходя все точки в указанном порядке:

- Предварительная затяжка: 20-30 Н·м (Ньютон-метров)

- Основная затяжка: 40-50 Н·м

- Контрольная протяжка: 70-80 Н·м (сверьтесь с мануалом вашей модели)

Соблюдайте строгую последовательность точек затяжки (центрируясь от середины к краям):

| 7 | 3 | 1 | 5 | 9 |

| 8 | 4 | 2 | 6 | 10 |

Примечание: Нумерация условная, для ВАЗ-2101 ориентируйтесь на схему в руководстве. Ключевой принцип – крестообразное движение от центра.

После завершения затяжки проверьте отсутствие зазоров между крышкой и ГБЦ по всему периметру. При наличии перекоса или недотяга возможны течи масла и подсос пыли.

Установка корпуса воздушного фильтра

Перед установкой убедитесь в чистоте посадочной поверхности на карбюраторе и нижней части самого корпуса фильтра. Удалите все следы старой прокладки, грязи или масла, которые могут нарушить герметичность соединения. Проверьте состояние новой уплотнительной прокладки – она должна быть ровной, без повреждений и соответствовать по форме.

Установите новую уплотнительную прокладку на шпильки карбюратора, точно совместив ее отверстия со шпильками. Аккуратно наденьте корпус воздушного фильтра на шпильки карбюратора, следя за тем, чтобы прокладка не сместилась и не была перекошена. Не прилагайте чрезмерных усилий, чтобы не повредить корпус или карбюратор.

Затяжка гаек и подключение шлангов

Наденьте на шпильки штатные гайки (обычно "барашки") и равномерно, крест-накрест, затяните их пальцами до упора. После этого дотяните гайки ключом равномерно и умеренно, избегая перекоса корпуса. Излишнее усилие может привести к деформации корпуса или срыву резьбы на шпильках.

Подсоедините все снятые ранее шланги к корпусу воздушного фильтра в соответствии с их маркировкой или запомненным расположением. Особое внимание уделите:

- Шлангу сапуна картера: Подключается к соответствующему патрубку на крышке корпуса фильтра.

- Шлангу отвода картерных газов (при наличии): Подключается к патрубку на корпусе фильтра.

- Трубке вакуумного усилителя тормозов (если применимо): Подключается к штуцеру на корпусе воздушного фильтра или карбюраторе.

Убедитесь, что все шланги надежно зафиксированы хомутами, не имеют перегибов и не касаются горячих или подвижных деталей двигателя.

Установите на место фильтрующий элемент (если он был снят), предварительно проверив его состояние. Замените элемент, если он сильно загрязнен или поврежден. Закройте корпус крышкой, совместив прорези на ее фланце с выступами на корпусе. Затяните центральную гайку крепления крышки ключом до плотного прилегания, обеспечивая герметичность.

Запуск двигателя после операции регулировки

Перед первым пуском убедитесь, что установлены все снятые элементы: клапанная крышка с герметичной прокладкой, высоковольтные провода в правильном порядке, корпус воздушного фильтра и патрубки. Проверьте уровень масла в картере двигателя и охлаждающей жидкости в расширительном бачке, при необходимости долейте. Убедитесь в отсутствии посторонних предметов в подкапотном пространстве и надежной затяжке гаек крепления клапанной крышки.

Поверните ключ зажигания в положение "запуск" без нажатия педали газа. Внимательно слушайте работу двигателя – он должен запуститься без чрезмерных усилий стартера. Допускается небольшое увеличение времени прокрутки (2-3 секунды дольше обычного) из-за нового теплового зазора. Если мотор не запускается после 5-7 секунд прокрутки, сделайте паузу 10-15 секунд для отдыха стартера, затем повторите попытку.

Контроль и возможные проблемы

Первичная диагностика после запуска:

- Прослушайте работу на холостых оборотах – должен отсутствовать характерный металлический стук (признак малого зазора) или громкое цоканье (признак большого зазора)

- Обратите внимание на стабильность оборотов – плавающие или низкие (< 800 об/мин) обороты требуют проверки регулировки

- Контролируйте цвет выхлопа – сизый или черный дым сигнализирует о проблемах

Типичные неисправности и действия:

| Симптом | Возможная причина | Решение |

|---|---|---|

| Двигатель не запускается | Нарушен порядок подключения ВВ проводов | Проверить соответствие 1-3-4-2 |

| Стук "клапанов" на прогреве | Неправильно выставленные зазоры | Повторная регулировка на холодном двигателе |

| Пропуски зажигания | Повреждение толкателя/коромысла при регулировке | Визуальный осмотр ГРМ через маслозаливную горловину |

После успешного запуска дайте двигателю поработать на холостом ходу 5-7 минут до выхода на рабочую температуру (80-90°C). Проведите контрольный замер тепловых зазоров на остывшем двигателе (через 3-4 часа после остановки) – расхождение с номиналом не должно превышать ±0.05 мм.

Контроль звуковых характеристик работы клапанов

После выполнения регулировки зазоров клапанов на ВАЗ-2101 обязателен аудиальный контроль работы двигателя. Запустите мотор и дайте ему прогреться до рабочей температуры (80-90°C), так как металлические детали при нагреве расширяются, влияя на зазоры. На слух оцените общий характер работы силового агрегата – стабильность оборотов холостого хода и отсутствие вибраций.

Сосредоточьтесь на звуках из-под клапанной крышки. Используйте автомобильный стетоскоп или металлический прут длиной 30-40 см, приложив один конец к уху, другим поочередно касайтесь зон коромысел клапанов. Нормальный звук – равномерные ритмичные щелчки средней тональности без резких металлических ударов.

Диагностика отклонений по звуку

Характерные признаки некорректной регулировки:

- Глухие стуки в такт работе двигателя указывают на недостаточный зазор (клапан не закрывается полностью).

- Звонкие цокающие звуки – симптом увеличенного зазора (удар коромысла о торец клапана).

- Плавающий ритм или хаотичные щелчки свидетельствуют о неравномерности регулировки между цилиндрами.

При обнаружении аномалий заглушите двигатель и повторно проверьте зазоры проблемных клапанов в соответствии с порядком работы цилиндров (1-3-4-2). Измерения проводите только на холодном двигателе (20-25°C) щупом требуемого номинала.

| Звуковой дефект | Вероятная причина | Номинал щупа (мм) |

|---|---|---|

| Глухие стуки | Малый зазор | 0.15 (впуск/выпуск) |

| Металлический лязг | Большой зазор | 0.15 (впуск/выпуск) |

| Неравномерная частота | Разбег зазоров | Проверка всех клапанов |

Помните: идеально отрегулированные клапаны издают мягкое, монотонное постукивание одинаковой громкости на всех цилиндрах. При сохранении посторонних шумов после повторной регулировки проверьте износ кулачков распредвала, толкателей или гнёзд клапанов.

Порядок двойного прогона меток при допущенных ошибках

Двойной прогон меток выполняется при обнаружении несоответствий после первичной регулировки клапанов. Эта процедура гарантирует точное совпадение меток ГРМ после двух полных оборотов коленчатого вала, что исключает ошибки установки фаз газораспределения.

Необходимость возникает при нарушении порядка регулировки, смещении ремня ГРМ или неправильном позиционировании шкивов. Игнорирование приводит к снижению компрессии, повышенному расходу топлива и риску встречи клапанов с поршнями.

Алгоритм коррекции ошибок

- Снимите клапанную крышку и установите поршень 1-го цилиндра в ВМТ (метка на шкиве коленвала совмещена со средним делением на крышке ГРМ).

- Проверьте положение шкива распредвала: метка должна совпадать с отливом на задней крышке ремня ГРМ.

- При несовпадении ослабьте гайку натяжного ролика, снимите ремень ГРМ и выставьте оба вала строго по меткам.

- Наденьте ремень, отрегулируйте натяжение и проверните коленвал на 720° (два полных оборота) за болт крепления шкива.

- Повторно проверьте совпадение всех меток. Расхождение более 2-3° требует повторной разборки и установки ремня.

Используйте контрольный щуп 0.15 мм для замера тепловых зазоров после каждого прогона. Зазоры клапанов 1-2-3-5 цилиндров регулируются при первом положении ВМТ, 4-6-7-8 – после поворота коленвала на 180°.

Важно: проворачивайте коленвал только за храповик или болт шкива. Принудительное вращение за распредвал приводит к деформации клапанов.

Рекомендации по периодичности выполнения регулировки

Основным критерием для проведения регулировки тепловых зазоров клапанов на двигателях ВАЗ-2101 является пробег автомобиля. Производитель устанавливает регламентную периодичность в 15 000 км для классических карбюраторных моторов. Данный интервал актуален при нормальных условиях эксплуатации и использовании рекомендованных масел.

Эксплуатационные факторы могут сократить межсервисный интервал. К ним относятся: постоянная езда на высоких оборотах, длительные поездки с максимальной нагрузкой, использование некачественного топлива или масла, а также естественный износ деталей газораспределительного механизма у автомобилей с большим пробегом.

Факторы, требующие внеплановой проверки зазоров

Помимо планового ТО, регулировку необходимо выполнить при появлении характерных симптомов:

- Металлический стук из-под клапанной крышки, особенно на прогретом двигателе

- Снижение мощности и приёмистости двигателя

- Увеличенный расход топлива без явных причин

- Неустойчивая работа на холостом ходу

После капитального ремонта двигателя или замены компонентов ГРМ (распределительного вала, толкателей, клапанов) регулировку выполняют обязательно, независимо от пробега. При использовании альтернативных материалов (например, термостабильных маслосъёмных колпачков) интервал можно увеличить на 20-30%.

| Условия эксплуатации | Рекомендуемый интервал |

|---|---|

| Стандартный режим (город/трасса) | 15 000 км |

| Экстремальные нагрузки (горы, перевозка грузов) | 8 000 - 10 000 км |

| Автомобили свыше 150 000 км пробега | 10 000 км |

Список источников

Регулировка клапанов двигателя ВАЗ-2101 требует точного соблюдения процедуры и использования специализированных инструментов. Для подготовки статьи по данной теме были изучены следующие авторитетные источники информации.

Представленные материалы содержат технические спецификации, пошаговые инструкции и практические рекомендации, необходимые для корректного выполнения работ.

- Официальное руководство по ремонту ВАЗ-2101 (издательство "За рулём")

- Учебное пособие "Устройство и техническое обслуживание автомобилей ВАЗ" (В.А. Родичев)

- Техническая документация завода-изготовителя АвтоВАЗ (серия 2101)

- Специализированные автомобильные справочники серии "Ремонт без проблем"

- Профильные журналы "За рулём" и "Авторевю" (архивные выпуски)

- Видеоинструкции сертифицированных автосервисов по ТО классических Жигулей

- Методические материалы учебных центров профессиональной подготовки автомехаников